Содержание

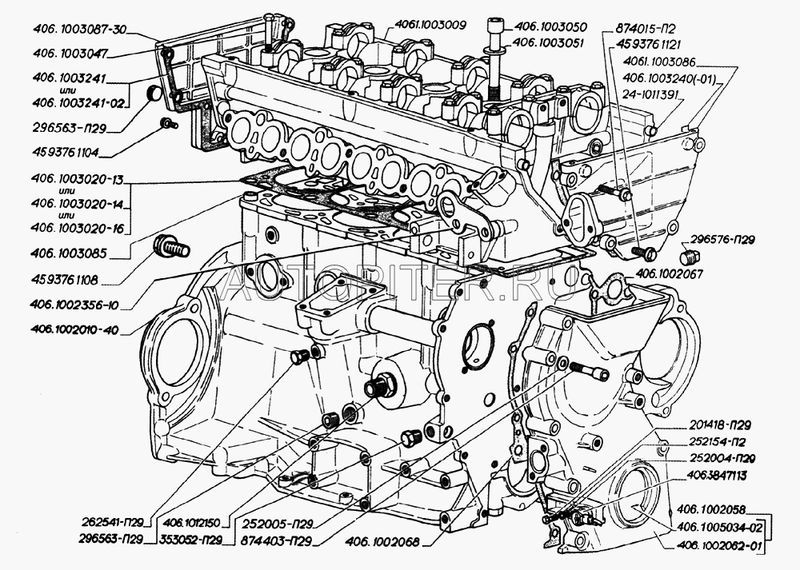

Основные положения сборки двигателя ЗМЗ-402

Осмотр и дефектация шатунно-поршневой группы рассмотрена в статье – «Ремонт шатунно-поршневой группы».

Еще раз кратко пройдемся по основным особенностям:

Перед установкой гильз в блок цилиндров, если это требуется, блок хорошо промывается и сушится.

При замене гильз новые гильзы вставляют в блок цилиндров так, чтобы буква, обозначающая группу гильзы, располагалась в поперечной плоскости.

Гильза должна входить в блок совершенно свободно.

Гильза, установленная с медной прокладкой в блоке, должна выступать над поверхностью блока на 0,02–0,1 мм.

Разница выступания гильз по цилиндрам должна быть не более 0,055 мм (это обеспечивается подбором гильз по длине или их осаживанием с деформацией медной прокладки).

Перед установкой гильзы место, на которое опирается гильза в блоке нужно промазать герметиком (раньше при сборке использовали масляную краску).

После вставки гильзы в блок цилиндров, легкими ударами допрессовываем гильзы.

После установки гильз их нужно зафиксировать с помощью подходящих втулок, шайб и гаек.

Фиксация нужна, чтобы при перевертывании блока и вставки поршней с кольцами гильзы не вылезли из блока

По дефектации блока была рассмотрена соответствующая статья.

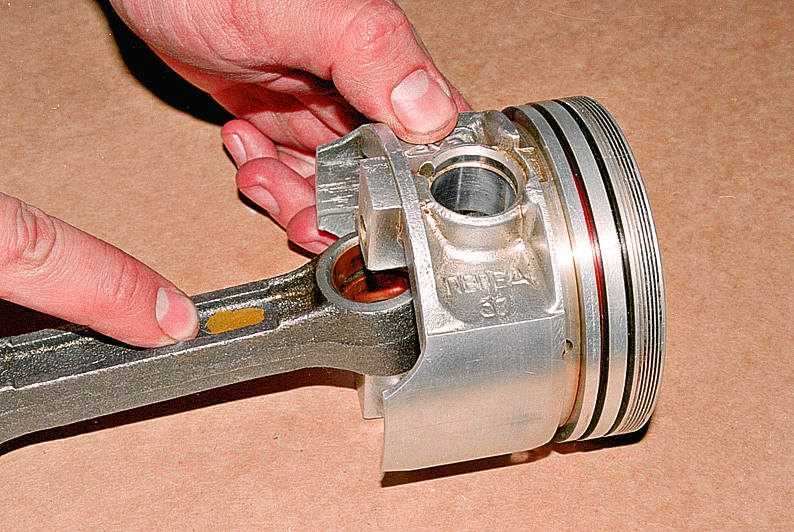

Переходим к сборке шатунно-поршневой группы.

На днище поршня выбито два обозначения. На блоке нанесена буква краской. По этой букве поршень подбирается к цилиндру.

Конечно если менялась цилиндропоршневая группа, то уже эта маркировка не учитывается.

На днище поршня римская цифра указывает группу поршня.

На поршневых пальцах номер группы указывается краской на внутренней поверхности или на торцах. Он конечно должен совпадать с группой поршня.

На шатуне номер группы тоже обозначается краской. Он должен либо совпадать, либо быть соседней с пальцем группы.

Поршневой палец, смазанный моторным маслом должен с небольшим усилием перемещаться в головке шатуна, но не выпадать из нее

Нагреваем поршень до температуры примерно 80˚ С (можно в водяной ванночке) и запрессовываем поршневой палец.

Запрессовывать палец можно медным или обычным молотком, через оправку из мягкого металла, удерживая поршень на весу.

После сборки выступ на нижней головке шатуна должен находиться с той же стороны, что и надпись «Перед» на поршне.

Ориентировочный выступ шатуна двигателя ЗМЗ-402 расположен не на стержне шатуна, а на его крышке

Ставим стопорные кольца в поршень.

Проверяем поршневые кольца. Установленные в цилиндр на глубину 20-30 мм компрессионные кольца должны иметь зазор в замке – 0,3-0,6 мм, маслосъемное – 0,5-1 мм.

Надеваем кольца на поршень.

Раздвигаем замок расширителя маслосъемного кольца, надеваем его на поршень в нижнюю канавку и сводим замок.

Надеваем нижнее компрессионное кольцо надписью «ВЕРХ» к днищу поршня

Последним, надеваем верхнее компрессионное кольцо.

Кольца разворачиваем так, чтобы замки верхних компрессионных колец находились с противоположных сторон поршня, а замок маслосъемного кольца под 90˚ к замкам компрессионных колец.

При замене изношенных или дефектных гильз новыми и отремонтированными следует вставлять их в блок так, чтобы метка, имеющаяся на нижней центрирующей части гильзы, указывающая ее группу, была расположена в поперечной плоскости блока.

В остальных случаях, прежде чем вынуть гильзы из блока, их необходимо маркировать порядковыми номерами, а также пометить положение в блоке, чтобы при сборке обеспечить их постановку в прежнее положение.

В случае замены поршней, гильз, поршневых пальцев или шатунов подбор сопрягаемых пар следует производить при температуре деталей 20±3°С. (см. таблицу размерных групп ниже).

При установке на поршень новых колец, но сохранении прежних гильз, следует удалить на станке или шабером выступающий буртик в верхней части гильзы.

Для мало изношенных гильз цилиндров без их расточки предусмотрен комплект луженых компрессионных и стальных маслосъемных колец.

Устанавливаем блок двигателя на стенд в перевернутом положении.

Вставляем в постели коренных подшипников вкладыши с канавкой и отверстием для подачи масла./29.gif)

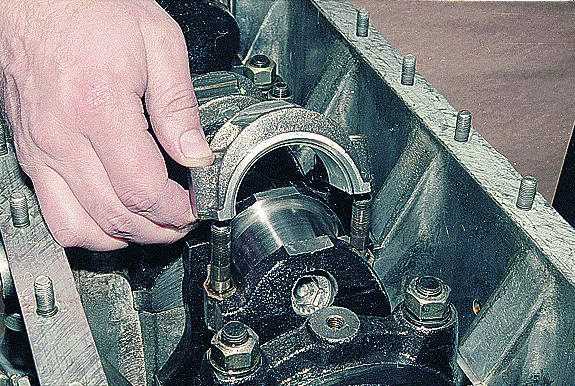

Вставляем два упорных полукольца без выступов по обеим сторонам центральной постели. Поворачиваем их поперечными проточками к щекам коленчатого вала.о.

Вставляем два упорных полукольца без выступов по обеим сторонам центральной постели

Вкладыши и коренные шейки коленчатого вала смазываем моторным маслом.

Вкладываем новую набивку – как сказано в статье – «Ремонт коленчатого вала»

Вставляем набивку в держатель набивки и устанавливаем резиновые флажки в держатель набивки

Обжимаем набивку, как сказано в статье – «Ремонт коленчатого вала».

Укладываем коленчатый вал в блок цилиндров.

Устанавливаем вкладыши в крышки коренных подшипников, смазываем их чистым моторным маслом и укладываем на шейки коленчатого вала

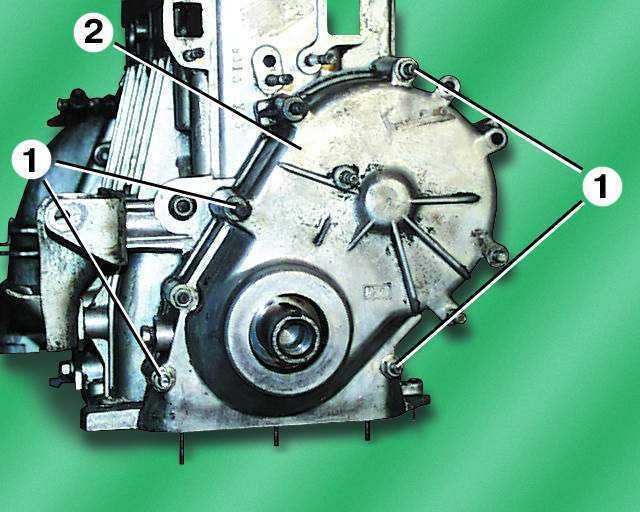

При установке крышки 2 первого коренного подшипника выступ задней упорной шайбы 1 должен войти в паз крышки 2.

Устанавливаем держатель набивки

Шестигранным ключом на 8 заворачиваем две гайки крепления держателя набивки

Затягиваем болты крышек коренных подшипников в соответствии с моментами затяжки (см. ниже таблицу моментов ниже)

ниже таблицу моментов ниже)

Проворачиваем рукой коленчатый вал. Вращение должно быть свободным и равномерным без заеданий при небольшом усилии

Осевой люфт коленчатого вала не должен превышать 0,36 мм. В противном случае проверяем правильность сборки, разбираем и устраняем неисправности.

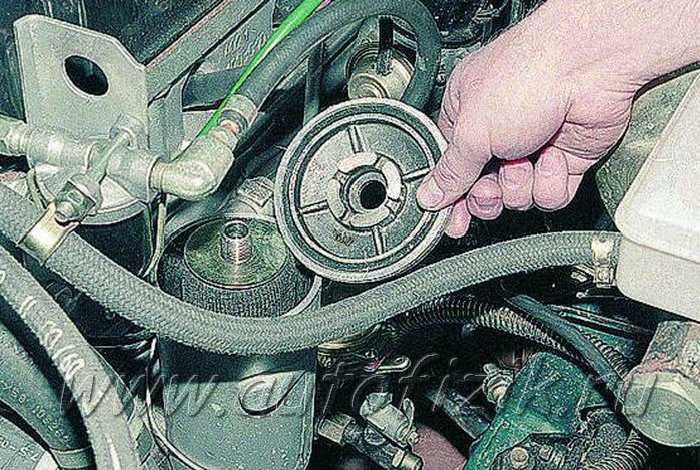

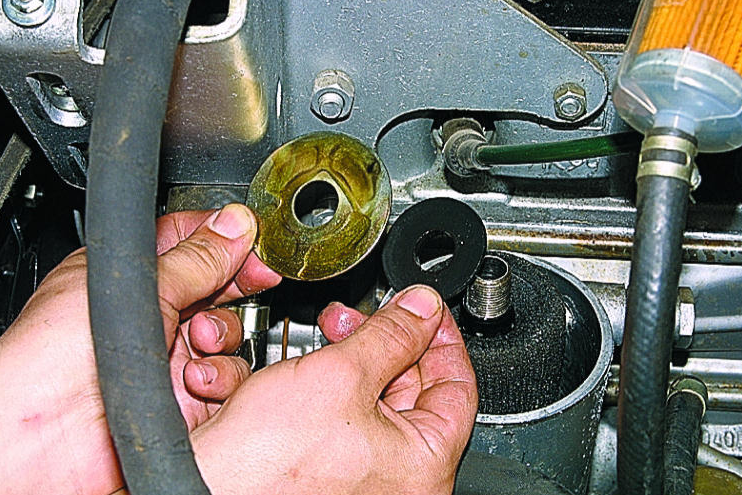

Устанавливаем переднюю упорную шайбу 2 на штифты 1, антифрикционным слоем наружу

Устанавливаем распорную шайбу между шестерней коленчатого вала и передней упорной шайбой. Распорная шайба устанавливается фаской в сторону упорной шайбы.

Устанавливаем шестерню коленчатого вала.

Напрессовав до упора шестерню коленчатого вала, следует проверить его осевой зазор.

Проверка производится следующим образом: заложите отвертку (вороток, рукоятку молотка и т.п.) между первым кривошипом вала и передней стенкой блока и, пользуясь ею как рычагом, отжать вал к заднему концу двигателя.

С помощью щупа определите зазор между торцом задней шайбы упорного подшипника и плоскостью бурта первой коренной шейки.

Зазор должен быть в пределах 0,125–0,325 мм.

Вставляем в шатун и его крышку новые вкладыши.

Смазываем поршневые кольца, вкладыши, стенки цилиндров и шатунные шейки моторным маслом.

Устанавливаем приспособление для обжимки колец и постукивая деревянной ручкой молотка по кругу обжимаем кольца.

Ориентируем правильно поршень надписью «Перед» к передней части блока вставляем в цилиндр согласно порядку номеров.

Постукивая деревянной ручкой молотка по днищу поршня, утапливаем его в цилиндр.

С другой стороны контролируем правильное его положение относительно шейки коленчатого вала.

Устанавливаем крышки шатунов

Головкой на 15 закручиваем гайки крышки шатунов моментом 6,8 – 7,5 кгс.м. Для затяжки используем моментный ключ

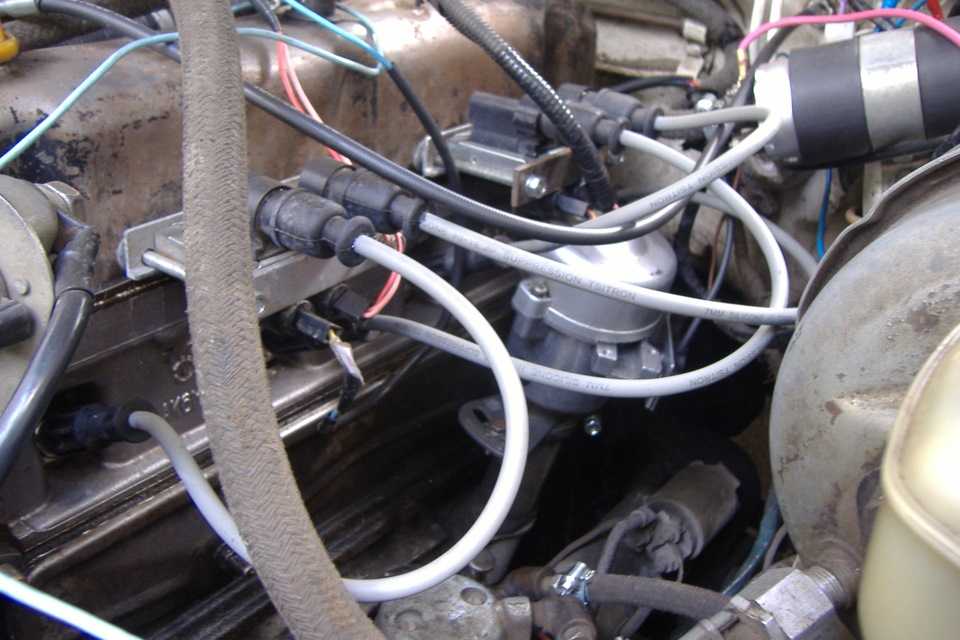

Устанавливаем распределительный вал.

Перед установкой распределительного вала, смазать моторным маслом шейки и кулачки распределительного вала, толкатели и штанги толкателей.

При установке распределительного вала совмещаем риску на его пластмассовой шестерне с меткой “ 0 ” на шестерне коленчатого вала.

Устанавливаем распределительный вал

Головкой на 12 через отверстие в шестерне закручиваем болты крепления упорного фланца.

Устанавливаем маслоотражательную шайбу на конец коленчатого вала. Вставляем в гнездо коленчатого вала шпонку ступицы шкива.

Устанавливаем крышку распределительных шестерен.

Чтобы передний сальник коленчатого вала правильно сел лучше всего центрировать крышку вместе со ступицей шкива.

Перед посадкой ступицы шкива рабочую кромку сальника смазываем моторным маслом.

Ключом на 13 заворачиваем восемь гаек крепления крышки

Толкатели подбираются по размерам отверстий в блоке и делятся на две группы (см. таблицу размерных групп толкателей).

Коленчатый вал, маховик и сцепление балансируются в сборе, поэтому при замене одной из этих деталей следует произвести динамическую балансировку, высверливая металл с тяжелой стороны маховика.

Балансировку коленчатого вала, маховика и сцепления в сборе не следует начинать, если начальный дисбаланс превышает 200 г. см. В этом случае необходимо узел разукомплектовать и проверить балансировку каждой детали в отдельности.

см. В этом случае необходимо узел разукомплектовать и проверить балансировку каждой детали в отдельности.

Напрессовав до упора шестерню коленчатого вала, следует проверить его осевой зазор.

Устанавливаем масляный насос

Наживляем и закручиваем ключом на 13 две гайки крепления масляного насоса

Устанавливаем новую прокладку поддона. Промазываем герметиком прокладку поддона с обеих сторон

Устанавливаем поддон картера и закручиваем крест накрест гайки поддона.

В задний конец коленчатого вала запрессовывается шариковый подшипник 80203 АС9 с двумя защитными шайбами.

Допускается использовать подшипник 60203А с одной защитной шайбой, при этом в полость для подшипника необходимо заложить 20 г смазки Литол-24.

Приверните к маховику нажимной диск сцепления в сборе с кожухом, предварительно отцентрировав ведомый диск с помощью оправки (можно использовать первичный вал коробки передач) по отверстию в подшипнике в заднем торце коленчатого вала.

Метки 0, выбитые на кожухе нажимного диска и на маховике около одного из отверстий для болтов крепления кожуха, должны быть совмещены.

Стыки нижнего фланца блока цилиндров с крышкой распределительных шестерен и держателем набивки смажьте клеем — герметиком “ Эластосил 137-83 ” или пастой УН-25.

Наименование соединения / Моменты затяжки кгсм

- Свечи зажигания 3,0–3,5

- Гайки крепления головки блока цилиндров 8,3–9,0

- Гайки крепления болтов шатунов 6,8–7,5

- Гайки крепления крышек коренных подшипников 10,0–11,0

- Гайки крепления маховика 7,6–8,3

- Гайки крепления картера сцепления к блоку цилиндров 2,8–3,6

- Болт коленчатого вала 17–22

- Болты крепления нажимного диска сцепления 2,0–2,5

- Гайки крепления впускного трубопровода выпускного коллектора 1,5–3,0

- Гайки крепления поддона картера 1,2–2,0

- Болты крепления головки блока цилиндров:

- — предварительная затяжка 4,0–6,0

- — окончательная затяжка 13,0–14,5

- Гайки крепления болтов шатунов 6,8–7,5

- Болты крепления крышек коренных подшипников 10,0–11,0

- Болты крепления маховика 7,2–8,0

- Болты крепления картера сцепления 4,2–5,1

- Болт коленчатого вала 10,4–12,0

- Болты крепления нажимного диска сцепления 2,0–2,5

- Болты крепления крышек распределительных валов 1,9–2,3

- Болты крепления звездочек распределительных валов 5,6–6,2

- Болты крепления крышки клапанов 0,5–0,8

- Гайки крепления впускной трубы, болты крепления усилителя картера сцепления 2,9–3,6

- Болты крепления шкива насоса охлаждающей жидкости, передней крышки головки цилиндров, крышки цепи, корпуса термостата 2,2–2,7

- Болты крепления сальникодержателя, поддона картера 1,2–1,8

- Гайки крепления выпускного коллектора 2,0–2,5

- Гайки крепления крышек коренных подшипников 12,5–13,6

- Гайки болтов крышек шатунов 6,8–7,5

- Гайки болтов крышек шатунов 6,8–7,5

- Гайки крепления стоек оси коромысел 3,5–4,0

- Штуцер крепления масляного фильтра 8,0–9,0

- Масляный фильтр 2,0–2,5

Размерные группы поршней и гильз

|

Обозначение

группы

|

Диаметр, мм

| |

|---|---|---|

|

поршня

|

гильзы

| |

|

А

|

92,000–91,988

|

92,036–92,024

|

|

Б

|

92,012–92,000

|

92,048–92,036

|

|

В

|

92,024–92,012

|

92,060–92,048

|

|

Г

|

92,036–92,024

|

92,072–92,060

|

|

Д

|

92,048–92,036

|

92,084–92,072

|

Размерные группы пальцев, поршней и шатунов

|

пальца

|

Диаметр, мм

|

Маркировка

| ||

|---|---|---|---|---|

|

Отверстие

|

пальца и шатуна

|

поршня

| ||

|

в бобышке

поршня

|

во втулке

шатуна

| |||

|

25,0000–24,9975

|

25,0000–24,9975

|

25,0000–24,9975

|

белый

|

I

|

|

24,9975–24,9950

|

24,9975–24,9950

|

25,0045–25,0020

|

зеленый

|

II

|

|

24,9950–24,9925

|

24,9950–24,9925

|

25,0020–24,9995

|

желтый

|

III

|

|

24,9925–24,9900

|

24,9925–24,9900

|

24,9995–24,9970

|

красный

|

IV

|

Размерные группы толкателей

|

Толкатель

|

Отверстие в блоке

|

Зазор, мм

| ||

|---|---|---|---|---|

|

Наружный

диаметр, мм

|

Маркировка

|

Диаметр, мм

|

Цвет

маркировки

| |

|

25–0,008

|

1

|

25 +0,023 +0,011

|

голубой

|

0,038

0,019

|

|

25–0,015

|

2

|

25 +0,011

|

желтый

|

0,033

0,015

|

ГАЗ 2705 | 3302 Газель с 1994 года, техническое обслуживание двигателей ЗМЗ-402 инструкция онлайн

Наши книги можно приобрести по картам єПідтримка!

Главная

/ Каталог

/ ГАЗ

/ ГАЗ 2705 / 3302 Газель с 1994 года (+рестайлинг 2003 года), книга по ремонту и каталог деталей в электронном виде

/ . ..

..

Показать содержание книги

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

техническое обслуживание GAZ 2705, техобслуживание GAZ 2705, обслуживание двигателя GAZ 2705, ремонт GAZ 2705, запчасти GAZ 2705, моменты затяжки GAZ 2705, каталог запчастей GAZ 2705, техническое обслуживание GAZ 3302, техобслуживание GAZ 3302, обслуживание двигателя GAZ 3302, ремонт GAZ 3302, запчасти GAZ 3302, моменты затяжки GAZ 3302, каталог запчастей GAZ 3302, техническое обслуживание ГАЗ 2705, техобслуживание ГАЗ 2705, обслуживание двигателя ГАЗ 2705, ремонт ГАЗ 2705, запчасти ГАЗ 2705, моменты затяжки ГАЗ 2705, каталог запчастей ГАЗ 2705, техническое обслуживание ГАЗ 3302, техобслуживание ГАЗ 3302, обслуживание двигателя ГАЗ 3302, ремонт ГАЗ 3302, запчасти ГАЗ 3302, моменты затяжки ГАЗ 3302, каталог запчастей ГАЗ 3302

Техническое обслуживание двигателей ЗМЗ-402

Корпусные детали двигателя

Корпусные детали двигателя — блок и головка цилиндров не требуют обслуживания, за исключением очистки от пыли и грязи и подтяжки резьбовых соединений. С течением времени прокладка головки цилиндров обминается, поэтому возможно ослабление затяжки гаек крепления головки, прогорание прокладки и прорыв газов наружу, поэтому в процессе эксплуатации через каждые 20 000 км пробега автомобиля необходимо проводить подтяжку головки цилиндров. Гайки шпилек крепления головки цилиндров затягиваются от середины головки к торцам (переднему и заднему) (рис. 3.1.1).

С течением времени прокладка головки цилиндров обминается, поэтому возможно ослабление затяжки гаек крепления головки, прогорание прокладки и прорыв газов наружу, поэтому в процессе эксплуатации через каждые 20 000 км пробега автомобиля необходимо проводить подтяжку головки цилиндров. Гайки шпилек крепления головки цилиндров затягиваются от середины головки к торцам (переднему и заднему) (рис. 3.1.1).

Рисунок 3.1.1:

Последовательность затяжки гаек крепления головки цилиндров

Затяжку и проверку моментов затяжки следует делать на холодном двигателе. Если эту операцию выполнить на горячем двигателе, то после его остывания затяжка гаек окажется неполной вследствие большой разницы в коэффициентах линейного расширения материала головки, блока и шпилек. Для равномерного и плотного прилегания головки к блоку затяжку следует делать в два приема: предварительно — с малым усилием и окончательно — с заданным моментом 83—90 Н·м (8,3—9,0 кгс·м).

Следует иметь в виду, что затяжка гаек вызывает изменение зазоров в газораспределительном механизме. Поэтому после каждой такой операции необходимо проверять величину зазоров между коромыслами и стержнями клапанов. При необходимости тепловые зазоры надо отрегулировать. Для обеспечения плотного и равномерного прилегания прокладки крышки коромысел к головке цилиндров затяжку болтов крепления крышки коромысел следует производить в последовательности, показанной на рис. 3.1.2.

Поэтому после каждой такой операции необходимо проверять величину зазоров между коромыслами и стержнями клапанов. При необходимости тепловые зазоры надо отрегулировать. Для обеспечения плотного и равномерного прилегания прокладки крышки коромысел к головке цилиндров затяжку болтов крепления крышки коромысел следует производить в последовательности, показанной на рис. 3.1.2.

Рисунок 3.1.2:

Последовательность затяжки болтов крепления крышки коромысел

Во время работы двигателя, особенно изношенного, кольца которого пропускают много масла, на стенках камеры сгорания и днищах поршней отлагается слой нагара. Нагар ухудшает теплоотдачу через стенки в охлаждающую жидкость, в результате чего возникают местные перегревы, явления детонации и калильного зажигания, мощность двигателя уменьшается, а расход топлива возрастает.

При появлении таких признаков следует снять головку и очистить камеру сгорания и днище поршня от нагара. Перед очисткой следует нагар смочить керосином. Это предотвращает распыление нагара и предупреждает попадание ядовитой пыли в дыхательные пути.

Это предотвращает распыление нагара и предупреждает попадание ядовитой пыли в дыхательные пути.

Нагар также образуется при длительной работе на малых нагрузках исправного неизношенного двигателя. В этом случае нагар выгорает при длительном движении с большой скоростью.

При снятии головки цилиндров рекомендуется притереть клапаны (см. раздел «Ремонт двигателя»).

В процессе эксплуатации через каждые 20 000 км пробега автомобиля необходимо проверять и регулировать зазор между клапанами и коромыслами. Делать это следует на холодном двигателе (+20° С) при затянутых гайках крепления головки цилиндров и гайках крепления стоек оси коромысел. Тепловой зазор между коромыслами и клапанами должен быть в пределах 0,35—0,45 мм. При увеличенных зазорах возникает стук клапанов, а при уменьшенных возможно неплотное прилегание клапана к седлу и прогорание клапана, поэтому указанные выше величины зазоров не следует уменьшать даже при наличии некоторого стука, который хотя и неприятен на слух, но не вызывает нарушений нормальной работы двигателя.

Проверку и регулировку тепловых зазоров рекомендуется производить в следующей последовательности:

- установить поршень 1-го цилиндра в ВМТ такта сжатия. Для этого надо, проворачивая коленчатый вал специальным ключом, совместить третью метку на демпферной части шкива коленчатого вала с ребром-указателем на крышке распределительных шестерен. При такте сжатия оба коромысла 1-го цилиндра должны свободно качаться на осях, т. е. оба клапана закрыты. Проверить щупом зазор между коромыслом и клапаном. При неправильном зазоре отвернуть гаечным ключом гайку регулировочного винта и, поворачивая отверткой регулировочный винт, установить зазор по щупу. Поддерживая отверткой регулировочный винт, законтрить его гайкой и проверить правильность зазора;

- повернуть коленчатый вал на пол-оборота, отрегулировать зазоры для 2-го цилиндра;

- повернуть коленчатый вал еще на пол-оборота, отрегулировать зазоры для 4-го цилиндра;

- повернуть коленчатый вал еще на пол-оборота, отрегулировать зазоры для 3-го цилиндра.

При эксплуатации автомобиля следует ежедневно проверять уровень масла в картере и герметичность системы смазки. Через каждые 10 000 км пробега автомобиля следует менять масло в системе смазки и фильтрующий элемент масляного фильтра, своевременно промывать систему смазки и устранять проявляющиеся неплотности в соединениях деталей.

Уровень масла

402 Восстановление больших блоков, часть 1

| Практическое руководство — Транспортные средства проекта

Большой квартал реальной улицы. Мы вытащили 402 из AMD Chevelle и решили построить реалистичный большой блок для уличных развлечений и стриптиза.

1

Строительство большого дома в наши дни сильно отличается от того, что было 10, 20 и 30 лет назад. Сегодня даже 454-й считается маленьким по сравнению со всеми 496-ми, 502-ми, 572-ми и так далее. 427 достаточно редки, чтобы почти не учитываться, потому что их было построено не так много, а 396/402 Крыс во многих кругах почти выгнали на обочину за то, что он слишком мал.

Когда пришло время вытащить неоригинальный 402 из нашего AMD Chevelle SS 67-го года и перестроить его, у нас были довольно оживленные дебаты о дальнейших действиях. В конце концов, мы решили, что ходера больше нет, потому что никто не производит послепродажную рукоятку для тяги (ну, в любом случае, такую, которая реально доступна для читателей), которая подходила бы к блоку с меньшей шейкой 396/402/427, и найти рукоятку 427 для использование для бюджетного поглаживания нереально, потому что найти расшатанную рукоятку 427 все равно, что найти вегана, работающего на скотном дворе.

Отказаться от 402 и найти 454 для постройки? Это был бы простой вариант, может быть, добавить рукоятку и построить 496, как все остальные. Ничего плохого в 496-х нет, но мы не хотели быть как все.

Итак, возник вопрос: Сколько можно получить от ориентированного на улицу 396/402? Эта сборка двигателя даст ответ тем, у кого ограниченный бюджет. Это означает, что дорогие алюминиевые головки и роликовые распредвалы больше не нужны. Мы собираемся разобрать наш винтажный 402 71-го года выпуска, наполнить его пуленепробиваемыми деталями (мы также покажем более дешевые альтернативы некоторым деталям, чтобы сохранить нашу тему реального мира) и посмотрим, что мы получим.

Это означает, что дорогие алюминиевые головки и роликовые распредвалы больше не нужны. Мы собираемся разобрать наш винтажный 402 71-го года выпуска, наполнить его пуленепробиваемыми деталями (мы также покажем более дешевые альтернативы некоторым деталям, чтобы сохранить нашу тему реального мира) и посмотрим, что мы получим.

Цель состоит в том, чтобы начать с 400-425 лошадиных сил, благоприятных для работы с газом, а затем увеличить ее. Мы попробуем плоские кулачки, роликовые кулачки, различные впускные устройства, углеводы, вы называете это по пути, чтобы увидеть, сколько мы можем выжать из мелкого мусора большого блока. И по пути, наверное, тоже немного повеселимся!

Для работы и сборки машины мы отправились в компанию Rollins Automotive в Гейнсвилле, штат Флорида. Отец и сын, Грег и Джейсон Роллинзы, уже более 50 лет производят двигатели и продают скоростные детали, основываясь на проверенном гоночном опыте.

Страницы трендов

Лучшие электромобили — самые популярные модели электромобилей

Сколько стоит Tesla? Вот разбивка цен

Лучшие гибридные автомобили — модели гибридных автомобилей с самым высоким рейтингом

Каждый электрический внедорожник, который можно купить в США в 2022 году

Это самые экономичные пикапы 902, которые вы можете купить

Это внедорожники с лучшим расходом топлива

Страницы трендов

Лучшие электромобили — самые популярные модели электромобилей

Сколько стоит Tesla? Вот разбивка цен

Лучшие гибридные автомобили — модели гибридных автомобилей с самым высоким рейтингом

Каждый электрический внедорожник, который можно купить в США в 2022 году

Это самые экономичные пикапы 902, которые вы можете купить

Это внедорожники с лучшим расходом топлива

строительство большого блока 402

JavaScript отключен.