Содержание

Принцип работы ДВС современного типа простыми словами

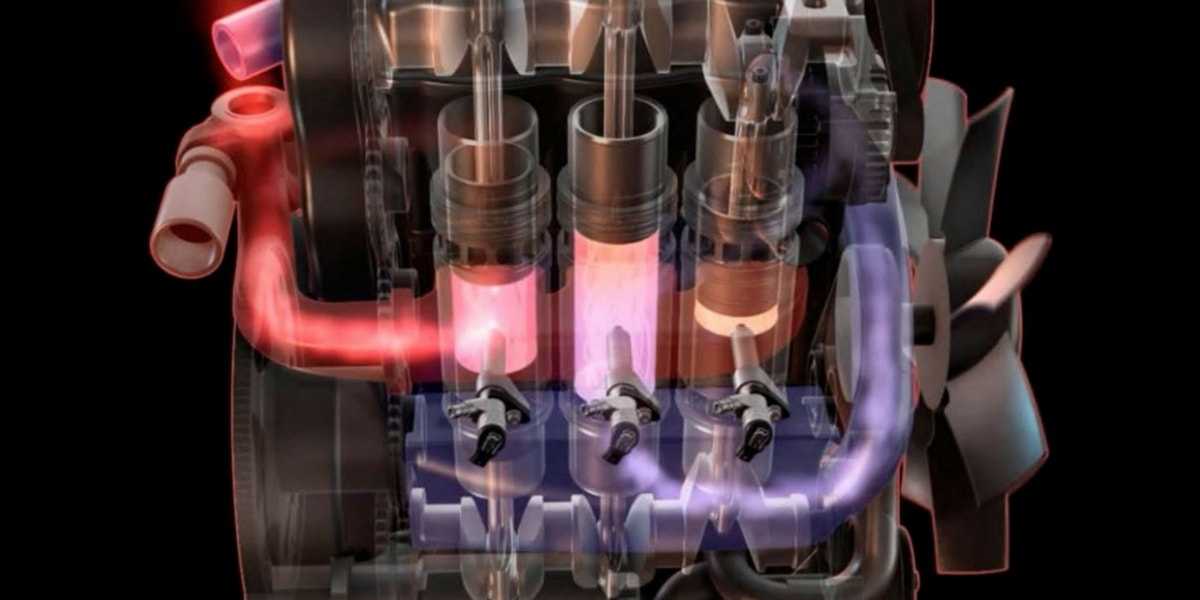

Современные двигатели работают по достаточно простой схеме, которая была изобретена целый век назад. Единственное, что подверглось сильному изменению после производства первого двигателя внутреннего сгорания, это система питания. С карбюраторов и прочих не слишком эффективных средств подачи топлива промышленность перешла на инжектор для бензиновых двигателей. Дизельные агрегаты обладают отдельным типом впрыска через систему с повышенным давлением. Все последние разработки в технологиях работы ДВС являются мелочными дополнениями к уже известной конструкции, которые призваны обеспечить либо автоматическую регулировку определенных параметров работы, либо определенную экономию топлива.

Тем не менее, суть двигателя остается прежней. По части работы двигателя внутреннего сгорания сегодня мы обсудим отдельно службу бензинового и дизельного силового агрегата, а также обсудим некоторые особенности использования бензинового двигателя в гибридных устройствах. Также затронем тему турбины в различных агрегатах, ее типов и смысла использования. Ознакомившись со всеми тонкостями работы современных силовых агрегатов внутреннего сгорания, вы поймете, что нынешние ДВС фактически ничем не отличаются от классических устройств.

Также затронем тему турбины в различных агрегатах, ее типов и смысла использования. Ознакомившись со всеми тонкостями работы современных силовых агрегатов внутреннего сгорания, вы поймете, что нынешние ДВС фактически ничем не отличаются от классических устройств.

Содержание

- Тонкости работы бензинового двигателя

- Дизельный силовой агрегат

- Бензиновый гибридный двигатель

- Подводим итоги

Бензиновый двигатель внутреннего сгорания — тонкости работы

Двигатель на бензиновом топливе представляет собою классический вариант силового агрегата, который может работать только на очищенном и качественном бензине, производимом из нефти. Современные двигатели работают только на бензине с октановым числом 95 или даже 98. Залив в хороший агрегат бензин плохого качества, вы можете приобрести массу проблем.

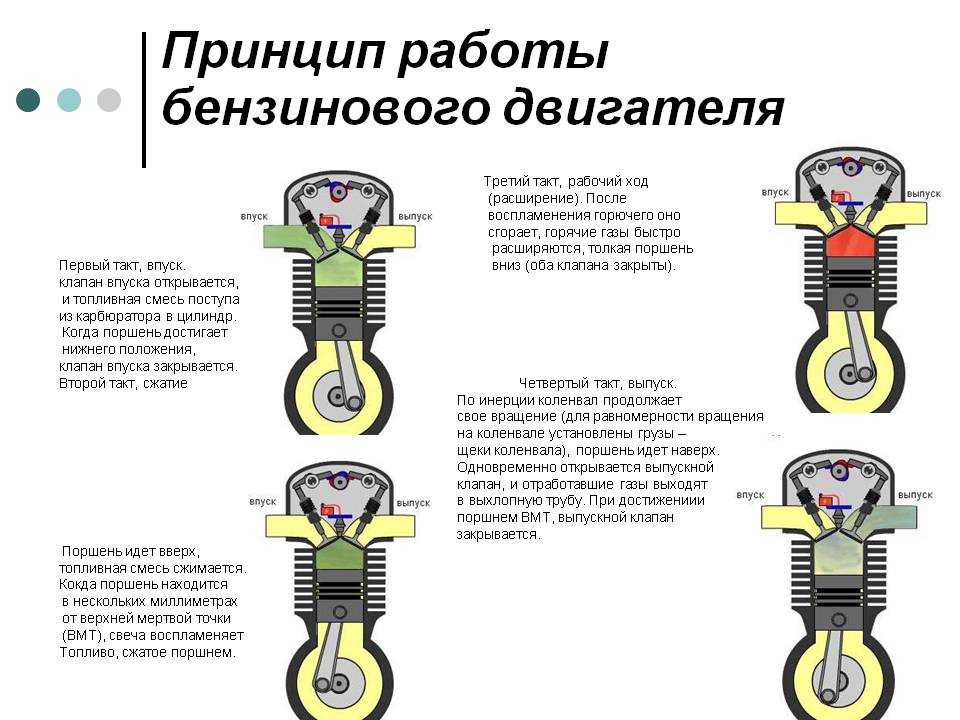

Топливо подается в агрегат с помощью бензонасоса, а количество подачи регулируется специальной системой впрыска. Инжекторы обладают тонкими форсунками, которые распыляют топливо в системе, позволяя его полностью сжечь в камерах сгорания. После подачи топлива по трубке на систему инжектора происходят следующие процессы:

Инжекторы обладают тонкими форсунками, которые распыляют топливо в системе, позволяя его полностью сжечь в камерах сгорания. После подачи топлива по трубке на систему инжектора происходят следующие процессы:

- инжектор распыляет бензин, превращая его в облако пара, а также смешивает получившиеся частицы с воздухом;

- смесь бензина и кислорода попадает дальше в камеру сгорания, где в верхней части поджигается свечей зажигания;

- подожженный бензин быстро воспламеняется, формируя определенной мощности взрыв с конкретным давлением и усилием;

- камера сгорания исключительно герметична, потому сила этого взрыва направляется на рабочую плоскость поршня;

- от мощности удара поршень опускается вниз и приводит в движение коленчатый вал, на котором закреплены другие поршни;

- с помощью неоднократного повторения такого процесса происходит постоянное вращение двигателя.

Если топливо не распыляется должным образом, поскольку форсунки забиты или поломаны, один из цилиндров не будет давать нужной мощности, поскольку топливо не сможет поджигаться и нормально выполнять свои функции. В таком случае двигатель теряет мощность и значительно увеличивает расход. Также в таком агрегате крайне важна фильтрация воздуха.

Турбина в бензиновых двигателях представляет собой механизм усиленной подачи воздуха, за счет чего на определенных режимах работы увеличивается мощность агрегата без увеличения потребления топлива. Интенсивная подача воздуха с разными значениями позволяет компаниям достигать невероятных технических характеристик вполне стандартных бензиновых агрегатов.

Дизельный силовой агрегат — второй тип ДВС

Еще один важный тип двигателя, который стал прекрасной альтернативой бензиновому агрегату в обыденной и коммерческой эксплуатации, — это дизельный силовой агрегат. Его стандартными преимуществами считается менее активный расход топлива и очень ощутимая тяга. Такие выгоды дают возможность полностью переформатировать стиль поездки, изменить привычки управления автомобилем.

Такие выгоды дают возможность полностью переформатировать стиль поездки, изменить привычки управления автомобилем.

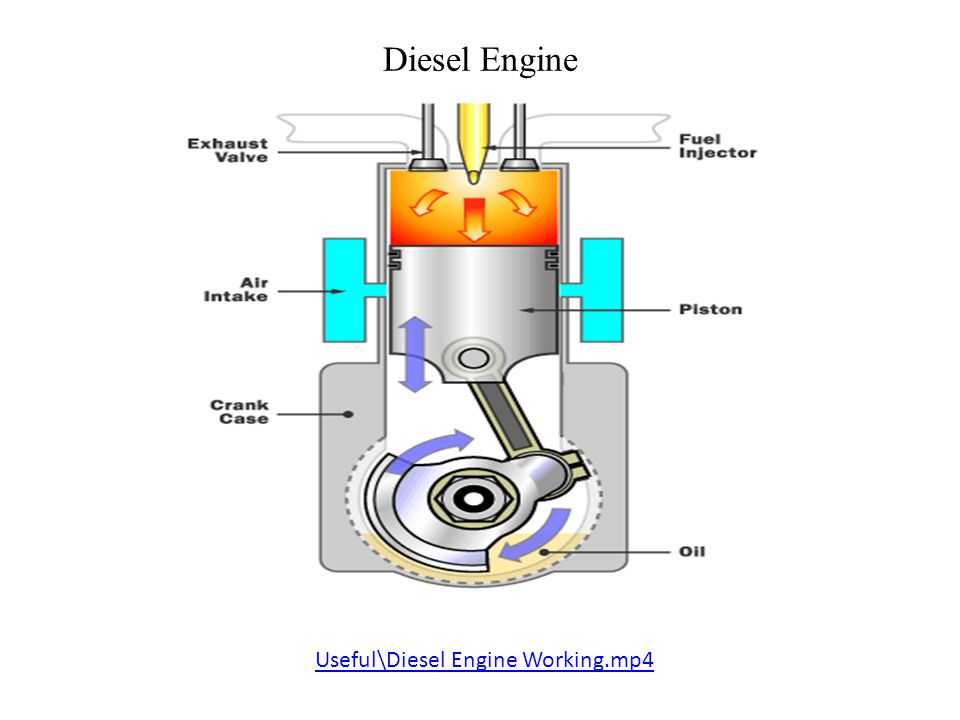

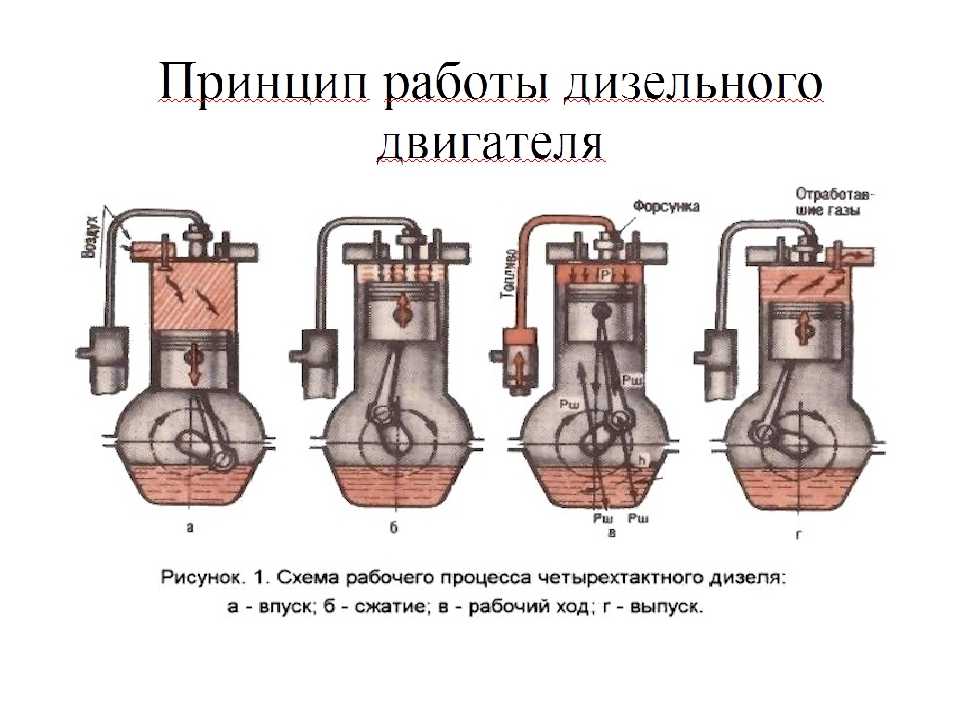

Дизельный силовой агрегат подает топливо также через форсунки со значительным распылением. Это требует высокой чистоты дизельного топлива и значительной безопасности работы системы подачи топлива, поскольку жидкость подается на форсунки в достаточно большом давлении. Принцип работы агрегата несколько отличается от бензинового:

- топливо подается на распыление в гораздо большем давлении, оно прогревается еще до входа в камеры сгорания;

- под воздействием значительного давления поршней в камерах сгорания топливо самовоспламеняется;

- создаваемая при этом энергия производит толчок поршня в нижнее положение, выводя при этом другие поршни вверх;

- для работы двигателя требуется меньше топлива, а вот подача воздуха имеет большое значение;

- по данной причине в дизельных двигателях практически всегда присутствует турбина, распространены только турбодизели;

- агрегат создает очень завидную мощность поршней, потому даже на низких оборотах он обладает большой тягой.

Определенная специфика работы дизельного двигателя вызывает и некоторые особенности его эксплуатации. В частности, водителю придется научиться раньше переключать передачи, довольствоваться низкими оборотами и контролировать тягу машины. Современные турбодизели потребляют на 15-20 процентов меньше топлива на ту самую мощность, чем бензиновые агрегаты.

Объемистые и тяговитые дизельные двигатели в промышленности могут работать не только на продуктах нефтеобработки. Многие агрегаты приспособлены даже на сжигание сырой нефти, а также принимают в качестве топлива природные биомасла, которые воспламеняются при сильном давлении. Это может стать одним из будущих перспективных моментов автомобилестроения.

Бензиновый гибридный двигатель — электричество в моде

Не так давно на рынок начали поступать гибридные автомобили. Это машины, у которых силовой агрегат состоит из двух частей. Первая часть не отличается от стандартных бензиновых агрегатов, но зачастую не столь объемистая и мощная. А вторая часть представлена электродвигателями в разных количествах и расположениях.

А вторая часть представлена электродвигателями в разных количествах и расположениях.

Батареи для электродвигателя оснащены отдельным генератором, который заряжается от работы бензинового агрегата. Также энергия берется из рекуперации энергии торможения и прочих процессов, которые обычно теряются в стандартном исполнении. Гибрид работает по следующей схеме:

- в стандартных ситуациях городской поездки используются только электромоторы, вы ведете электромобиль;

- когда энергия батарей на исходе, в дело включается бензиновый двигатель, нагнетающий запас в аккумуляторах;

- также при резком нажатии на педаль газа включаются сразу все двигатели, давая огромную энергию;

- при полной разрядке батарей ДВС продолжает работать и весьма экономично везет вас в нужном направлении;

- у некоторых гибридных автомобилей есть выход для зарядки батарей от обычной электрической сети.

Такие технологии являются дыханием будущего, поскольку экономия на гибридных автомобилях ощутима. Большой внедорожник с такой установкой может затрачивать всего 5-6 литров топлива, независимо от выбранного режима поездки. Хороший двигатель внутреннего сгорания обеспечивает быструю зарядку батарей.

Большой внедорожник с такой установкой может затрачивать всего 5-6 литров топлива, независимо от выбранного режима поездки. Хороший двигатель внутреннего сгорания обеспечивает быструю зарядку батарей.

Сегодня активно развивается применение гибридных установок на основе дизельного двигателя. В таком случае расход опускается до невероятных 2-3 литров на 100 километров. Впрочем, технологии гибридного использования знают и расход в 1 литр на 100 километров, который является эталонным для современных производителей автомобилей. Предлагаем изучить принцип работы гибридного двигателя на следующем видео:

Подводим итоги

Сегодня покупатель автомобилей имеет большой выбор технологий, которые для него будут оптимальными во всех отношениях. Подобрать лучшее решение будет непросто, поскольку производители расписывают преимущества своих предложений в самых неожиданных аспектах. Иногда правильно преподнесенная технология кажется нам самым важным элементом автомобиля, но на самом деле не занимает и части технического потенциала транспорта.

Иногда правильно преподнесенная технология кажется нам самым важным элементом автомобиля, но на самом деле не занимает и части технического потенциала транспорта.

Потому многие покупатели просто становятся жертвами рекламного влияния, покупая те или иные технологии и оплачивая их в полной мере. Сегодня лучше отказаться от рекламы при выборе типа машины. Положитесь на собственные впечатления и ощущения, на решения, которые вам нравятся больше всего. В каждом типе двигателя и силовой установки есть свои преимущества и недостатки. Расскажите о главных преимуществах двигателя в вашем автомобиле.

Понравился этот контент? Подпишитесь на обновления!

Фирменные турбины бензиновых двигателей

Принцип работы карбюратора – главные проблемы и возможные неполадки

Принцип работы двигателя на дизельном топливе

Устройство топливных систем автомобилей: основные элементы и неполадки

Как заводить машину правильно в зависимости от типа двигателя?

К списку статей

Социальные комментарии Cackle

Как работает автомобильный двигатель.

Принцип работы двигателя внутреннего сгорания

Принцип работы двигателя внутреннего сгорания

Вот уже около ста лет повсюду в мире основным силовым агрегатом на автомобилях и мотоциклах, тракторах и комбайнах, прочей технике является двигатель внутреннего сгорания. Придя в начале двадцатого века на смену двигателям внешнего сгорания (паровым), он и в веке двадцать первом остаётся наиболее экономически эффективным видом мотора. В данной статье мы подробно рассмотрим устройство, принцип работы различных видов ДВС и его основных вспомогательных систем.

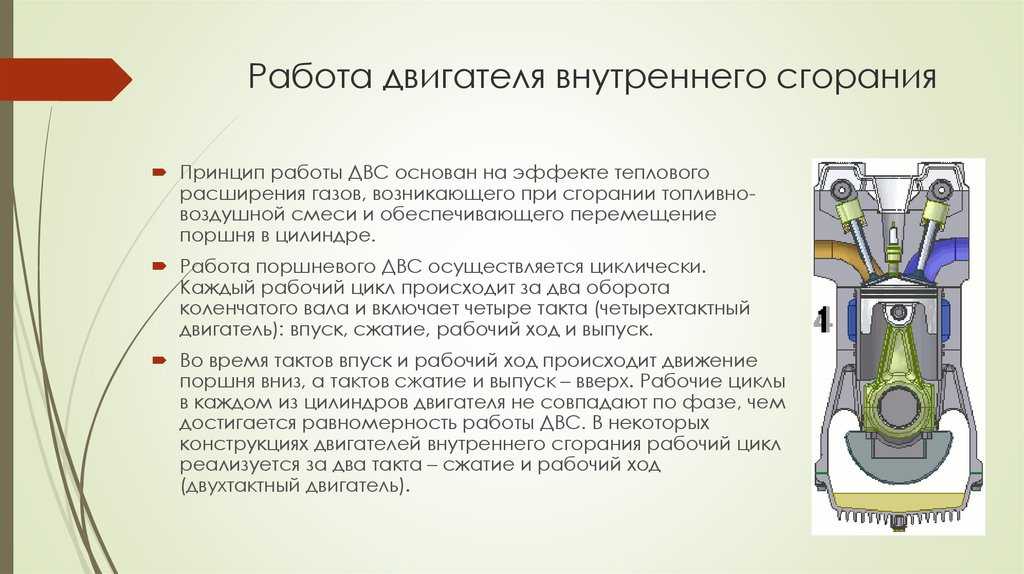

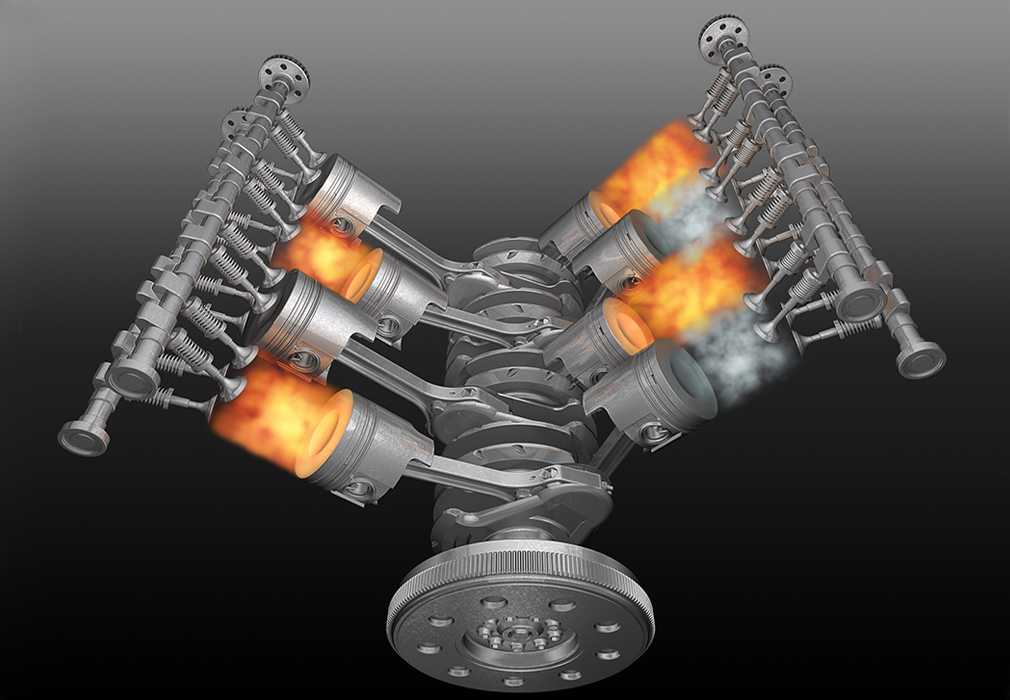

Определение и общие особенности работы ДВС

Главная особенность любого двигателя внутреннего сгорания состоит в том, что топливо воспламеняется непосредственно внутри его рабочей камеры, а не в дополнительных внешних носителях. В процессе работы химическая и тепловая энергия от сгорания топлива преобразуется в механическую работу. Принцип работы ДВС основан на физическом эффекте теплового расширения газов, которое образуется в процессе сгорания топливно-воздушной смеси под давлением внутри цилиндров двигателя.

Классификация двигателей внутреннего сгорания

В процессе эволюции ДВС выделились следующие, доказавшие свою эффективность, типы данных моторов:

- Поршневые

двигатели внутреннего сгорания. В них рабочая камера находится внутри цилиндров, а тепловая энергия преобразуется в механическую работу посредством кривошипно-шатунного механизма, передающего энергию движения на коленчатый вал. Поршневые моторы делятся, в свою очередь, на - карбюраторные

, в которых воздушно-топливная смесь формируется в карбюраторе, впрыскивается в цилиндр и воспламеняется там искрой от свечи зажигания;

- инжекторные

, в которых смесь подаётся напрямую во впускной коллектор, через специальные форсунки, под контролем электронного блока управления, и также воспламеняется посредством свечи; - дизельные

, в которых воспламенение воздушно-топливной смеси происходит без свечи, посредством сжатия воздуха, который от давления нагревается от температуры, превышающей температуру горения, а топливо впрыскивается в цилиндры через форсунки.

- Роторно-поршневые

двигатели внутреннего сгорания. В моторах данного типа тепловая энергия преобразуется в механическую работу посредством вращения рабочими газами ротора специальной формы и профиля. Ротор движется по «планетарной траектории» внутри рабочей камеры, имеющей форму «восьмёрки», и выполняет функции как поршня, так и ГРМ (газораспределительного механизма), и коленчатого вала. - Газотурбинные

двигатели внутреннего сгорания. В данных моторах преображение тепловой энергии в механическую работу осуществляется с помощью вращения ротора со специальными клиновидными лопатками, который приводит в движение вал турбины.

Наиболее надёжными, неприхотливыми, экономичными в плане расходования топлива и необходимости в регулярном техобслуживании, являются поршневые двигатели.

Технику с прочими видами ДВС можно вносить в Красную книгу. В наше время автомобили с роторно-поршневыми двигателями делает только «Mazda». Опытную серию автомашин с газотурбинным двигателем выпускал «Chrysler», но было это в 60-х годах, и более к этому вопросу никто из автопроизводителей не возвращался. В СССР газотурбинными двигателями оснащались танки «Т-80» и десантные корабли «Зубр», но в дальнейшем решено было отказаться от данного типа моторов. В связи с этим, подробно остановимся на «завоевавших мировое господство» поршневых двигателях внутреннего сгорания.

В СССР газотурбинными двигателями оснащались танки «Т-80» и десантные корабли «Зубр», но в дальнейшем решено было отказаться от данного типа моторов. В связи с этим, подробно остановимся на «завоевавших мировое господство» поршневых двигателях внутреннего сгорания.

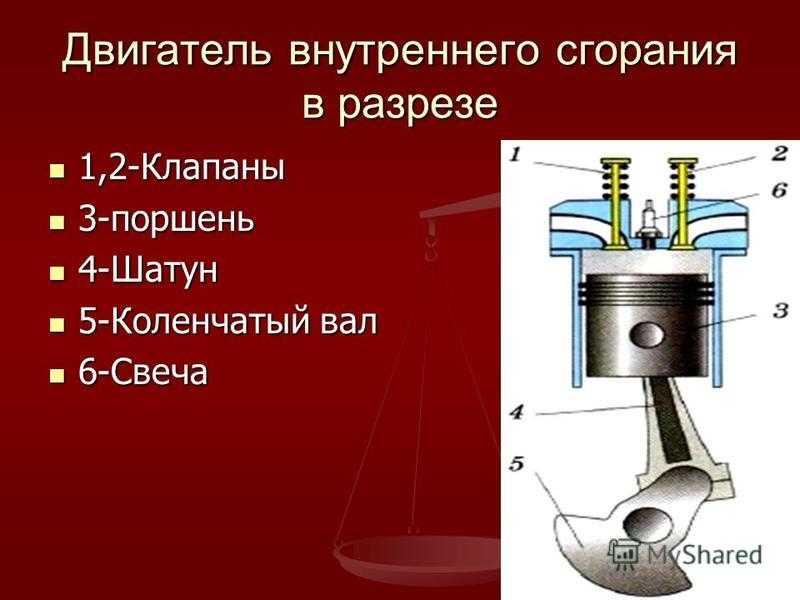

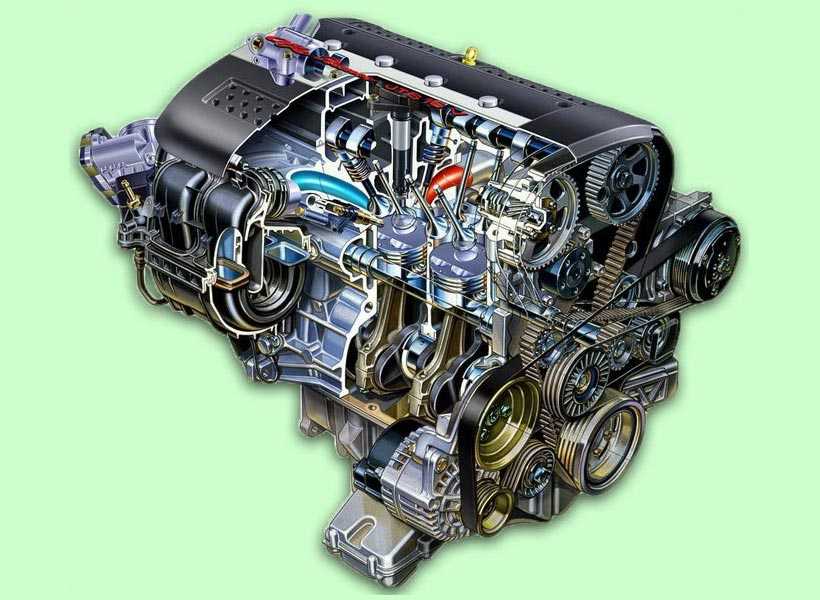

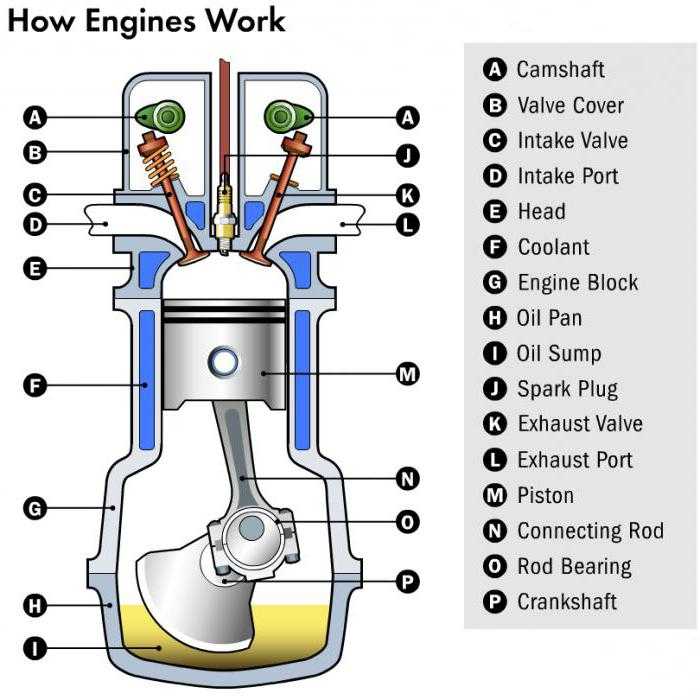

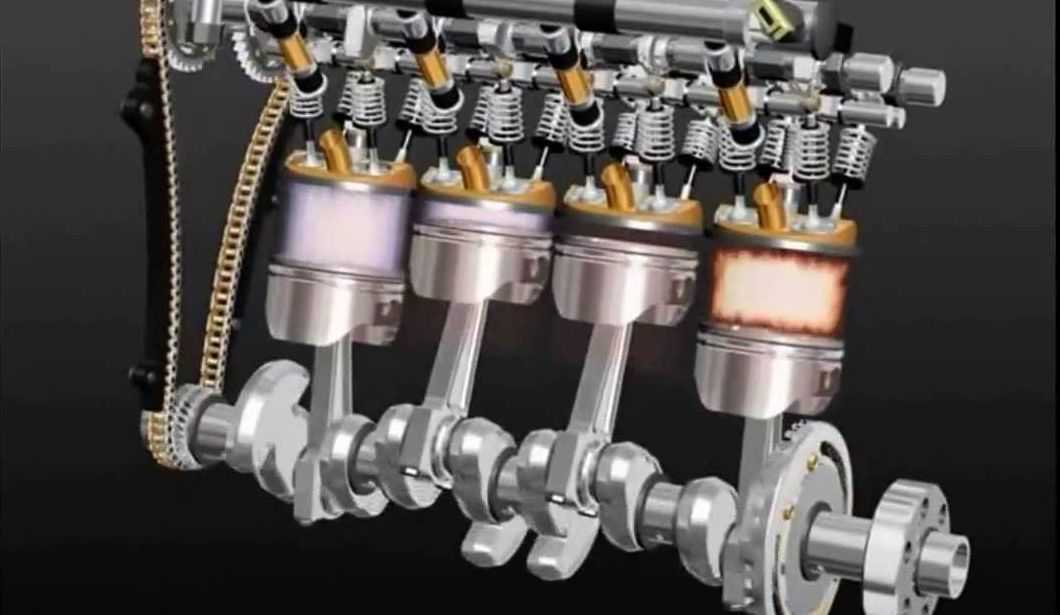

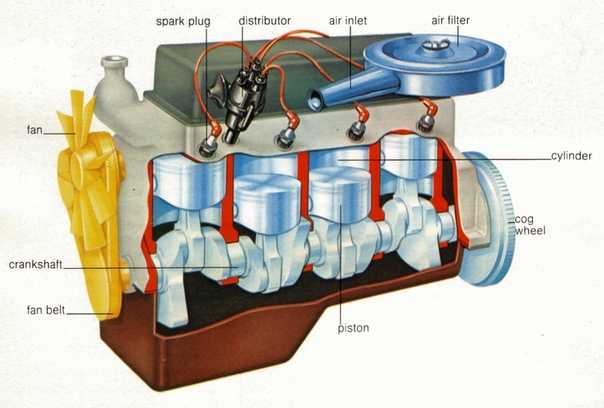

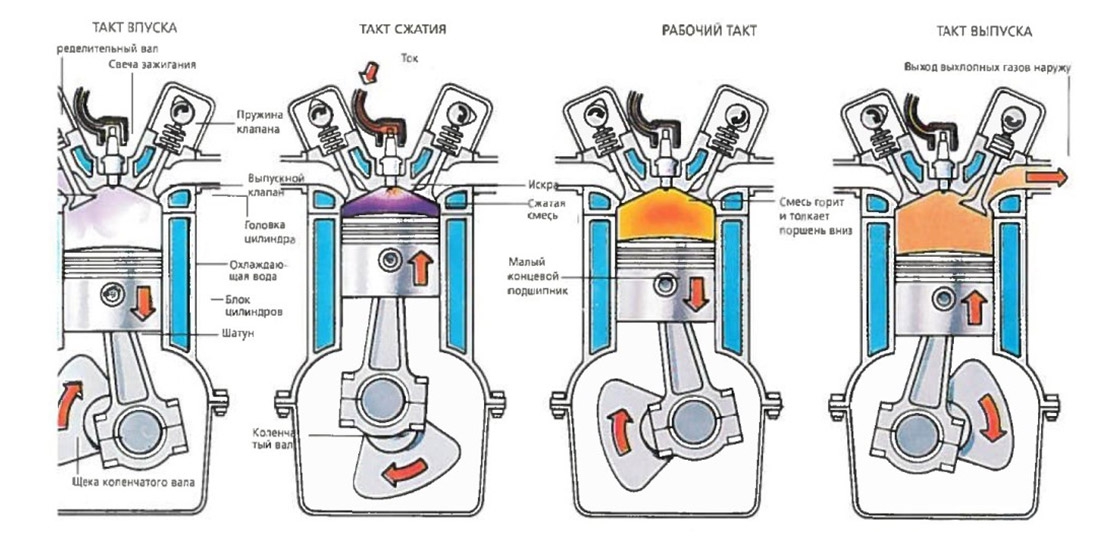

Корпус двигателя объединяет в единый организм:

- блок цилиндров

, внутри камер сгорания которых воспламеняется топливно-воздушная смесь, а газы от этого сгорания приводят в движение поршни; - кривошипно-шатунный механизм

, который передаёт энергию движения на коленчатый вал; - газораспределительный механизм

, который призван обеспечивать своевременное открытие/закрытие клапанов для впуска/выпуска горючей смеси и отработанных газов; - система подачи («впрыска») и воспламенения («зажигания») топливно-воздушной смеси

; - система удаления продуктов горения

(выхлопных газов).

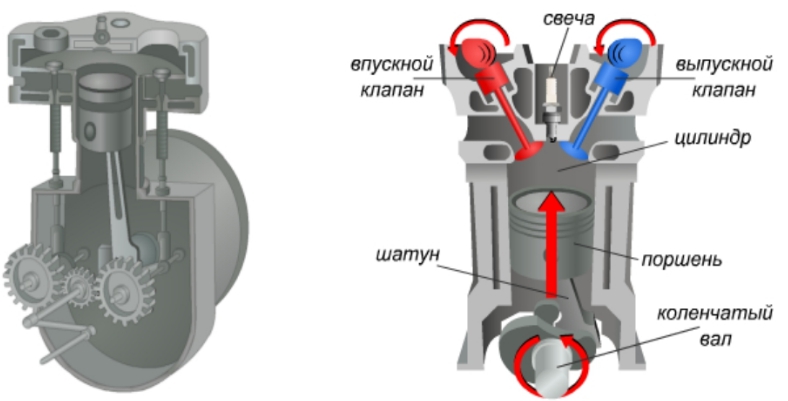

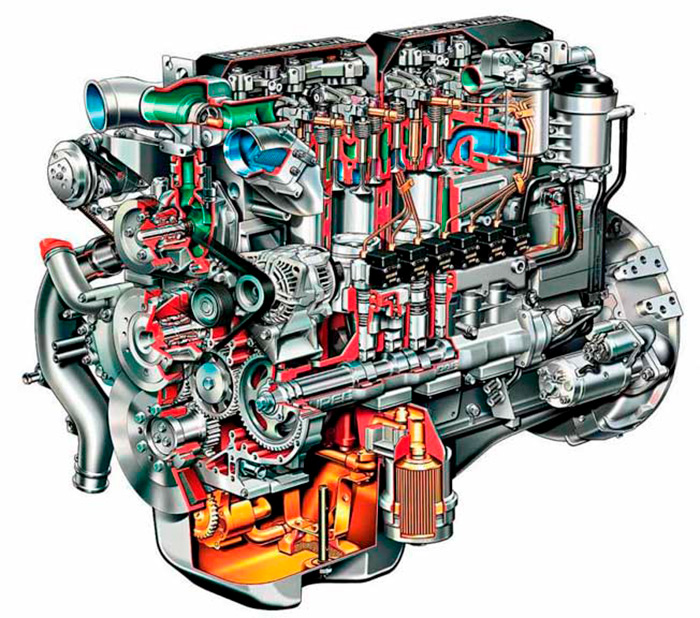

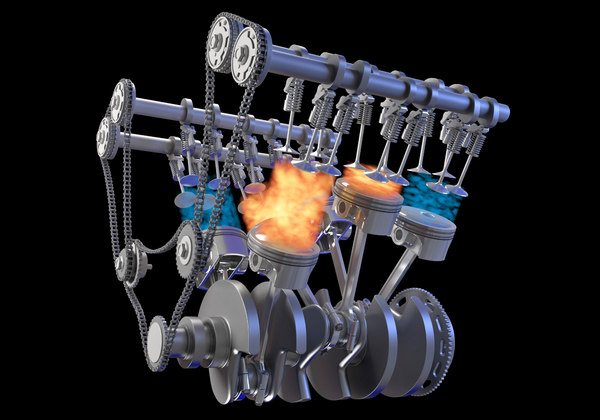

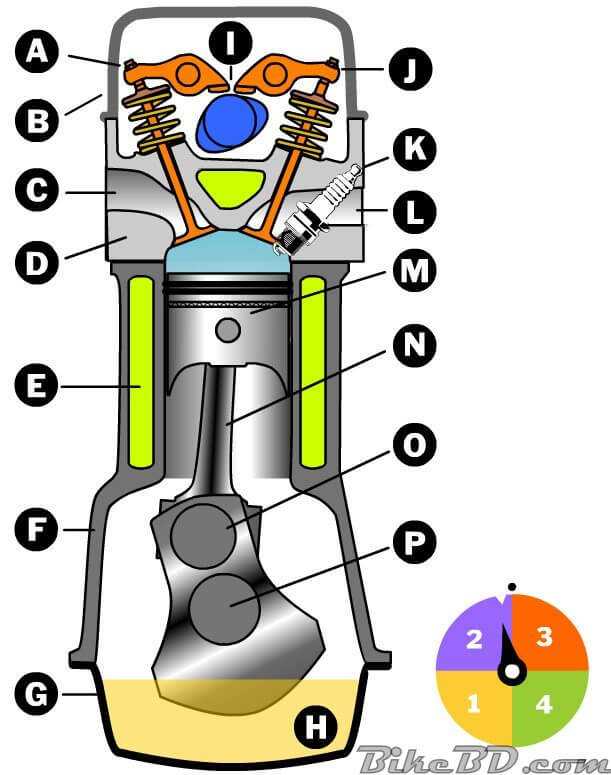

Четырёхтактный двигатель внутреннего сгорания в разрезе

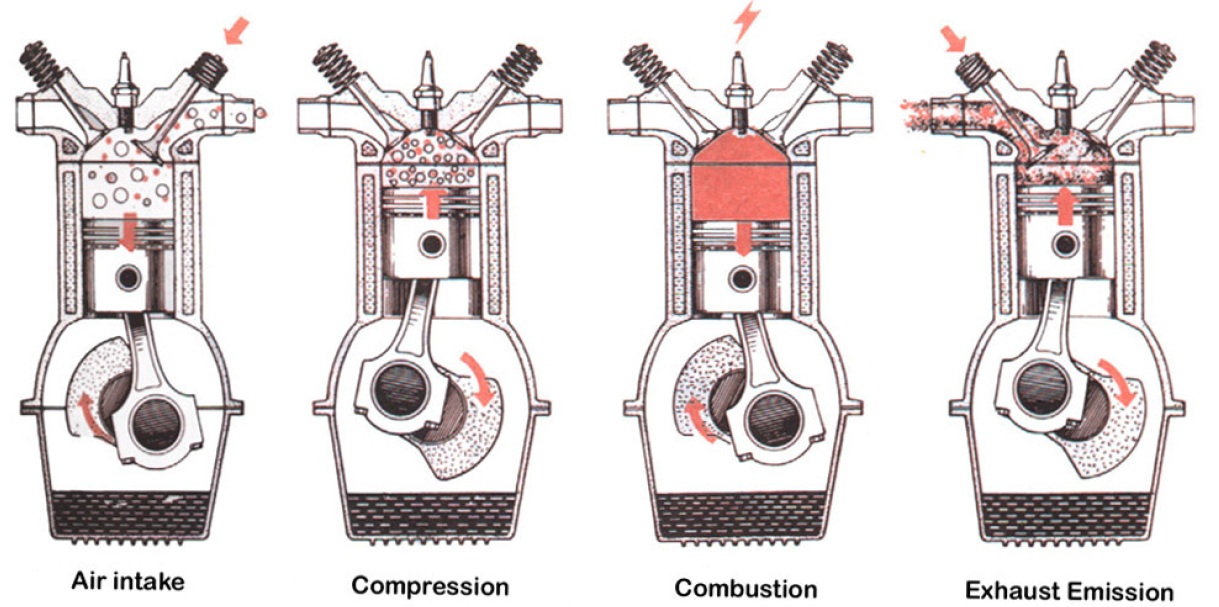

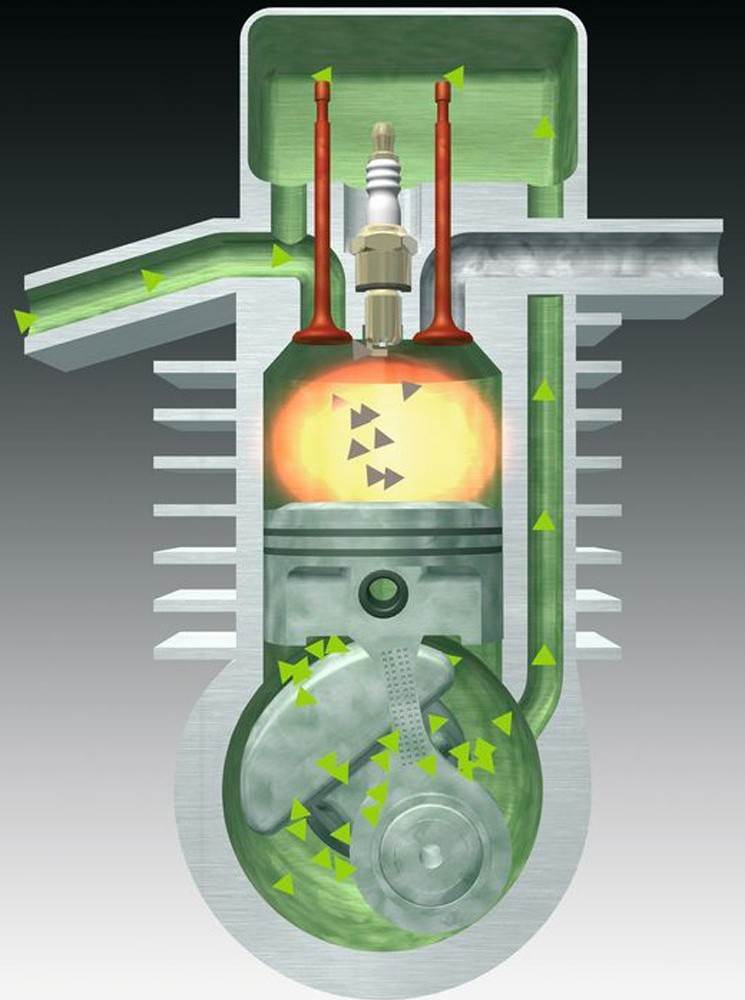

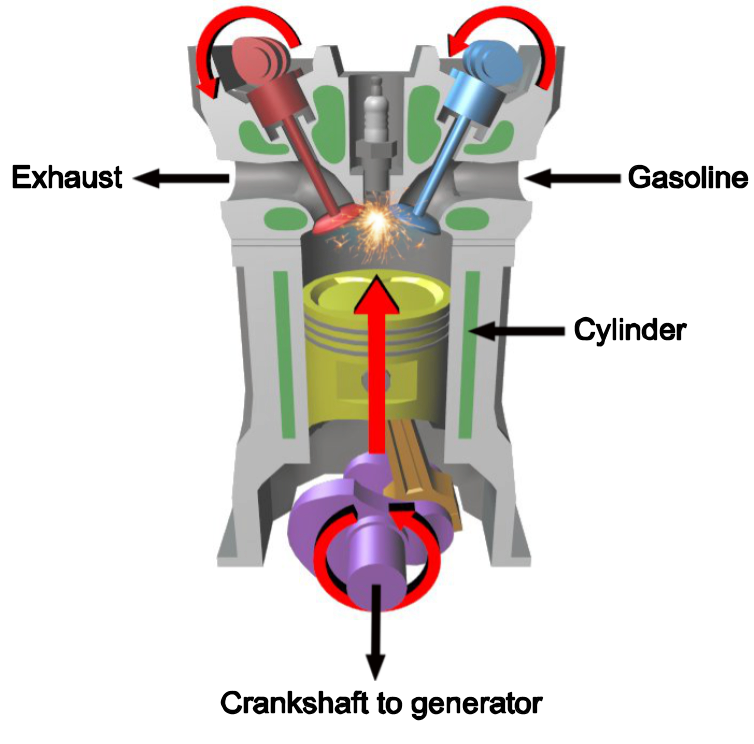

При пуске двигателя в его цилиндры через впускные клапаны впрыскивается воздушно-топливная смесь и воспламеняется там от искры свечи зажигания. При сгорании и тепловом расширении газов от избыточного давления поршень приходит в движение, передавая механическую работу на вращение коленвала.

При сгорании и тепловом расширении газов от избыточного давления поршень приходит в движение, передавая механическую работу на вращение коленвала.

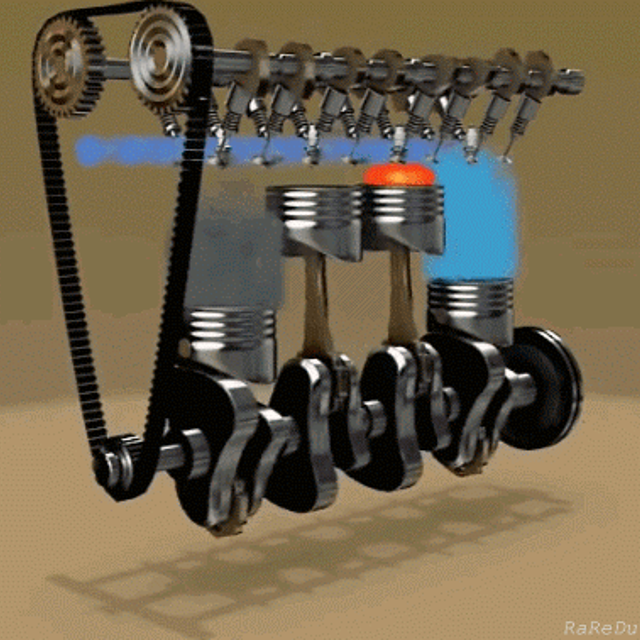

Работа поршневого двигателя внутреннего сгорания осуществляется циклически. Данные циклы повторяются с частотой несколько сотен раз в минуту. Это обеспечивает непрерывное поступательное вращение выходящего из двигателя коленчатого вала.

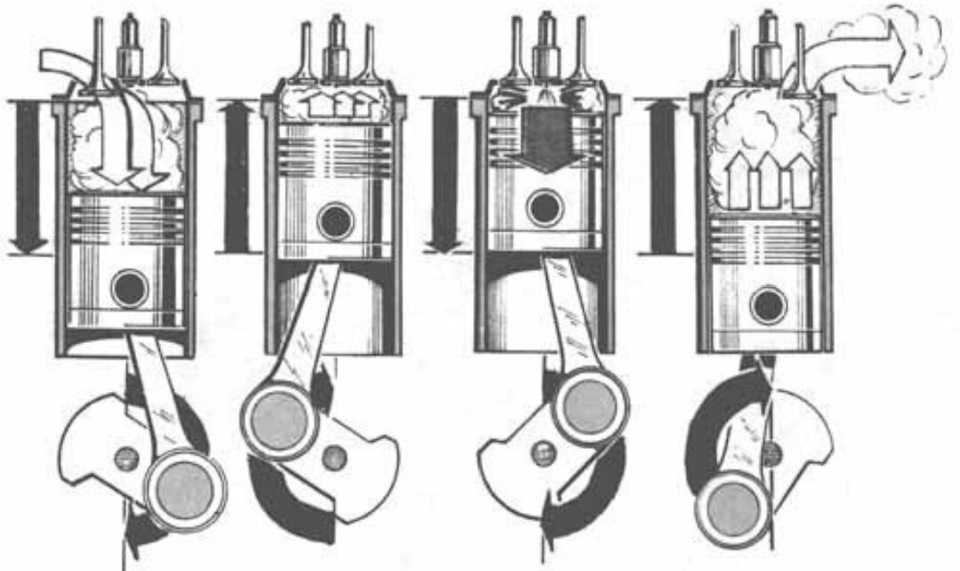

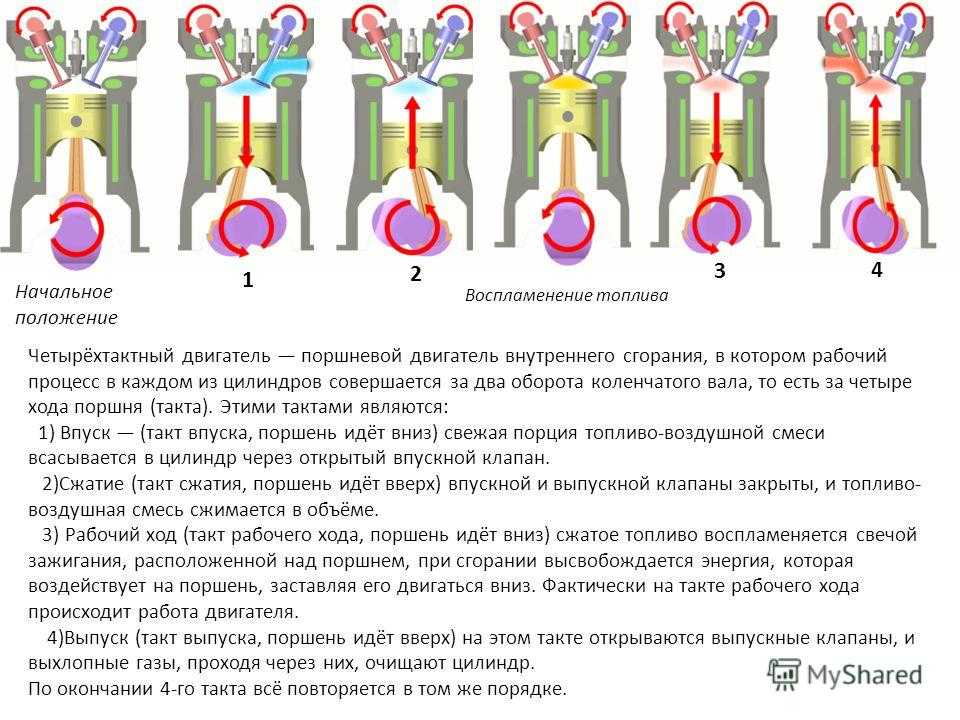

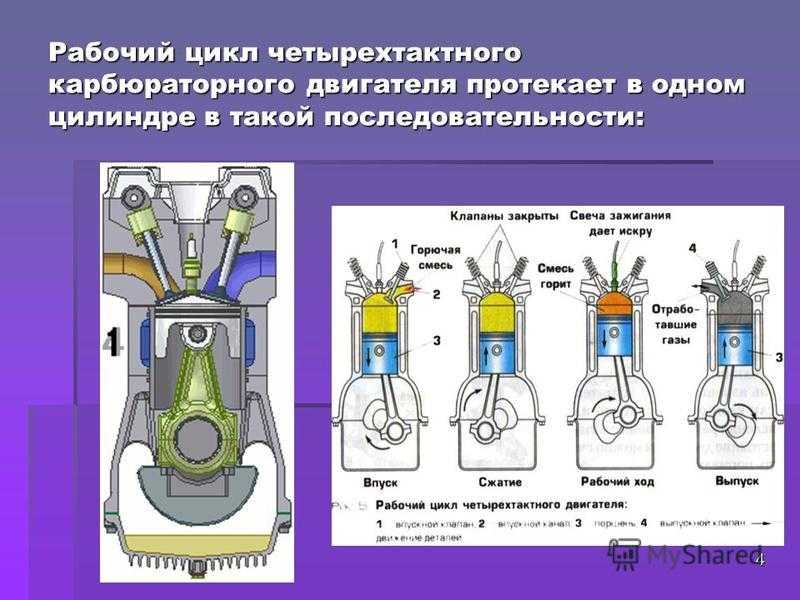

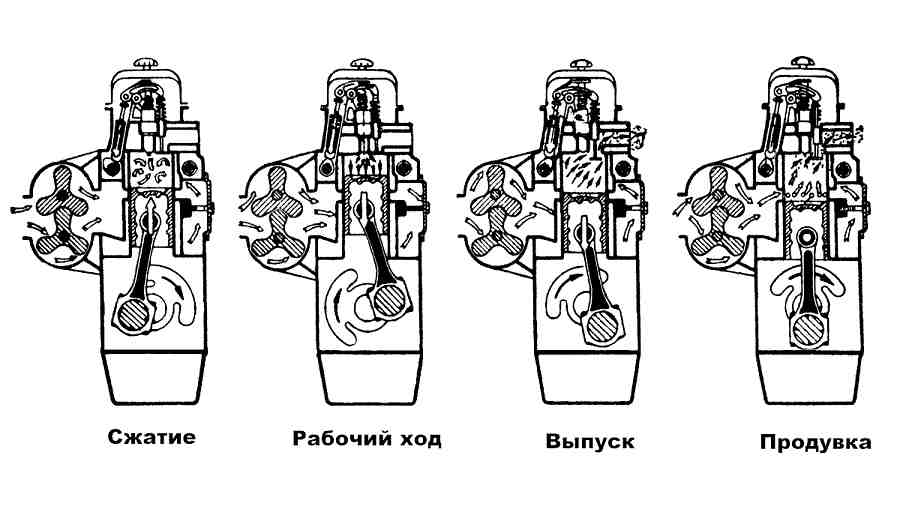

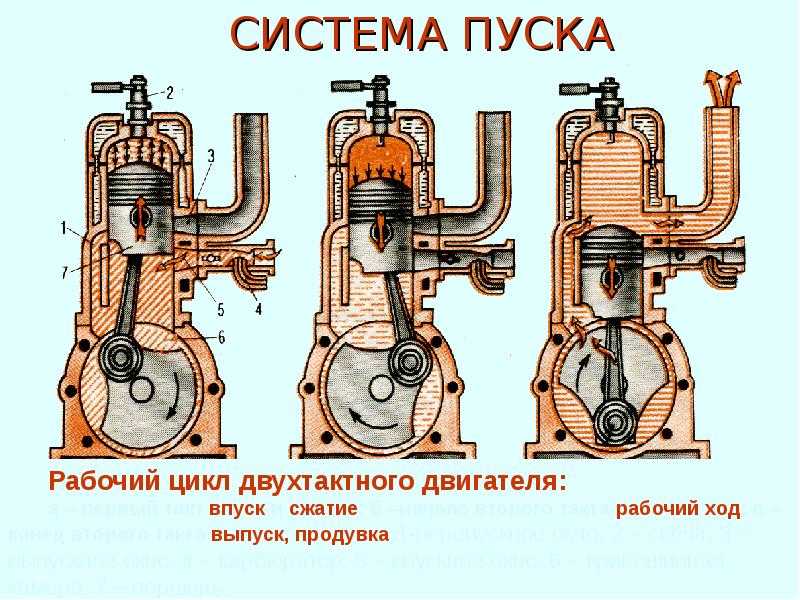

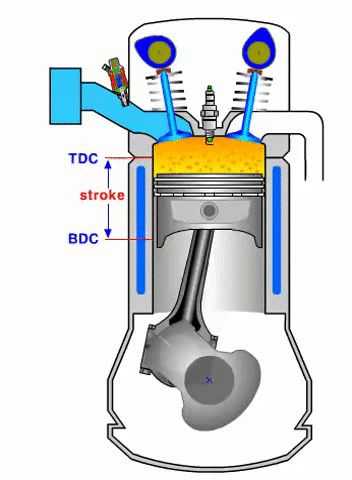

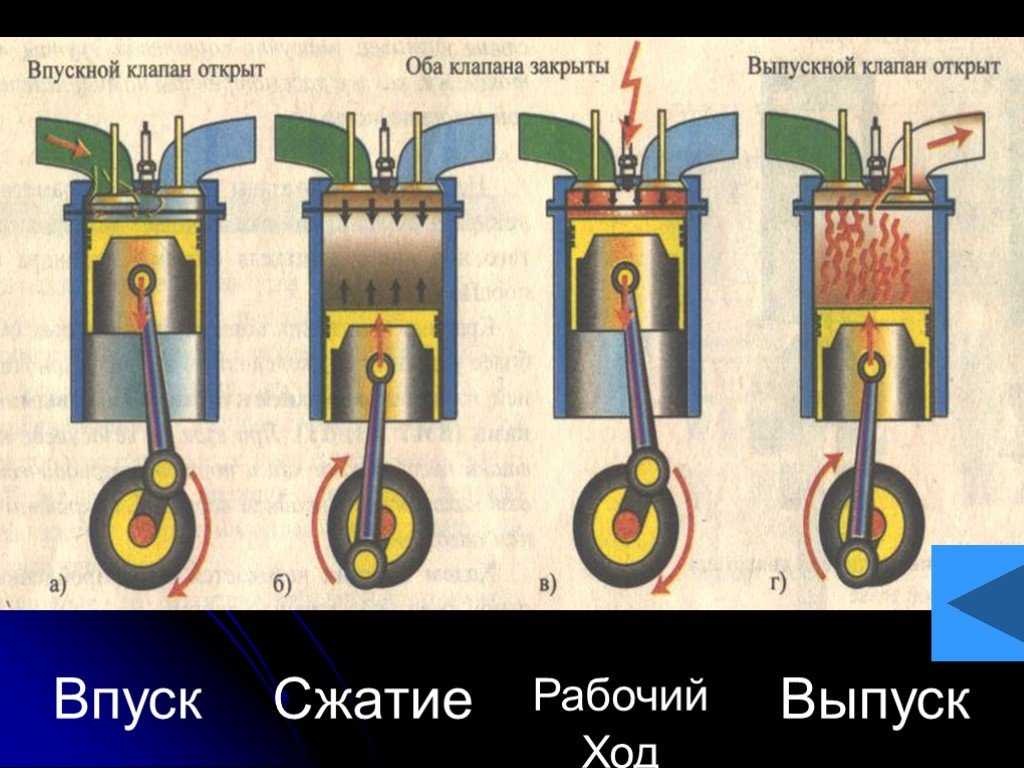

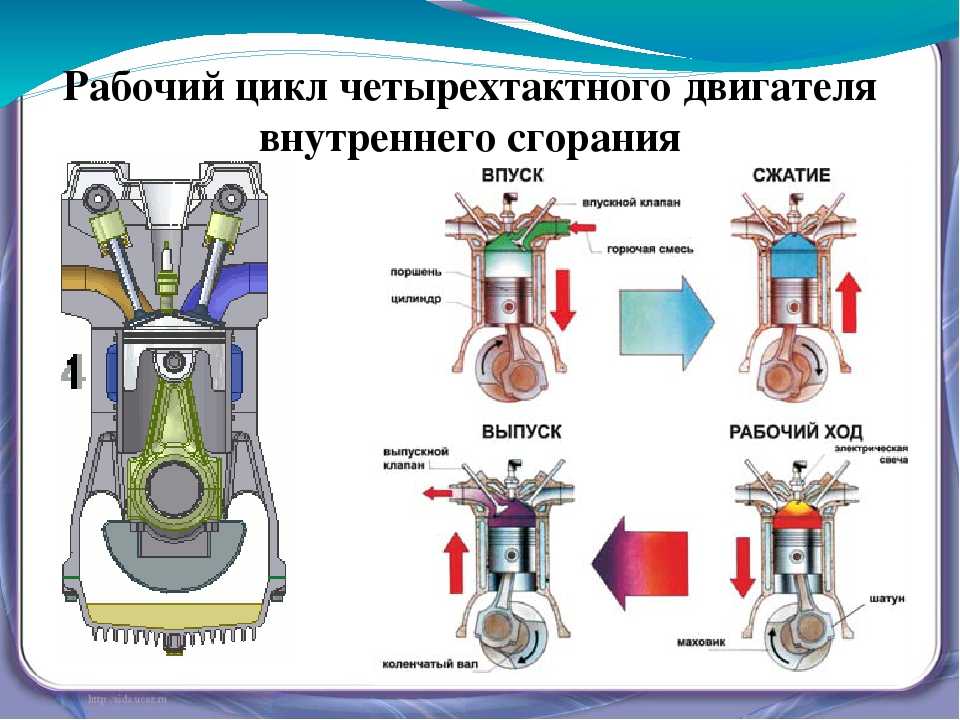

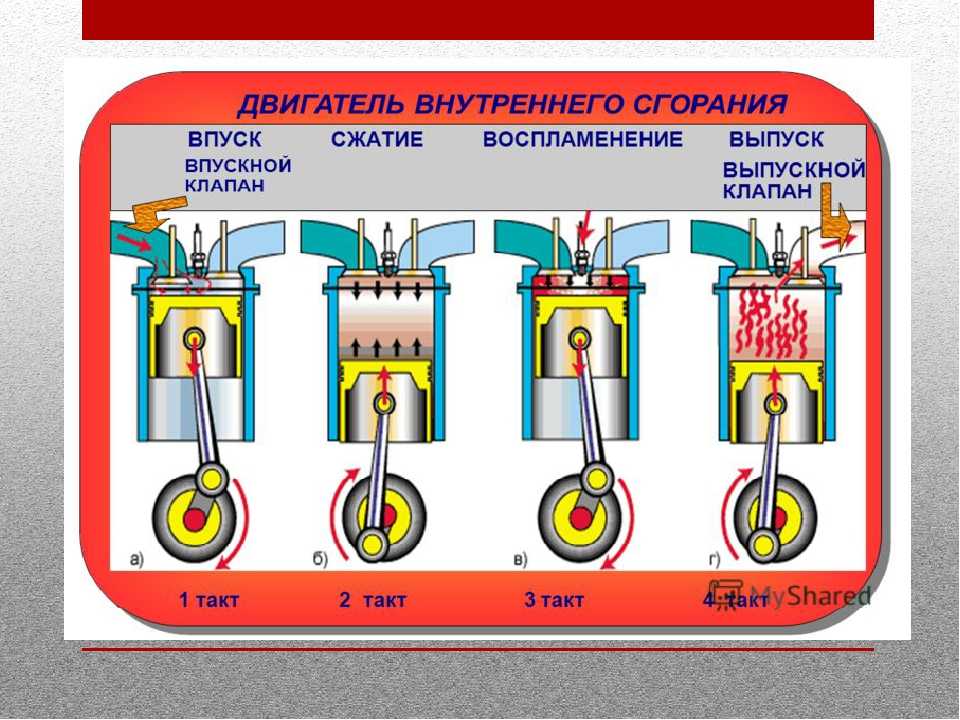

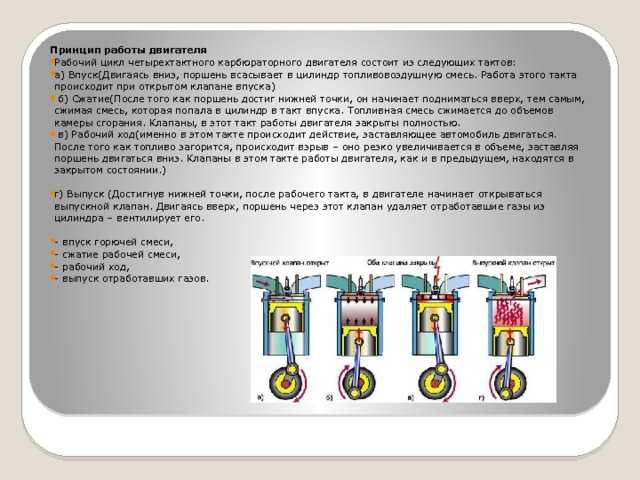

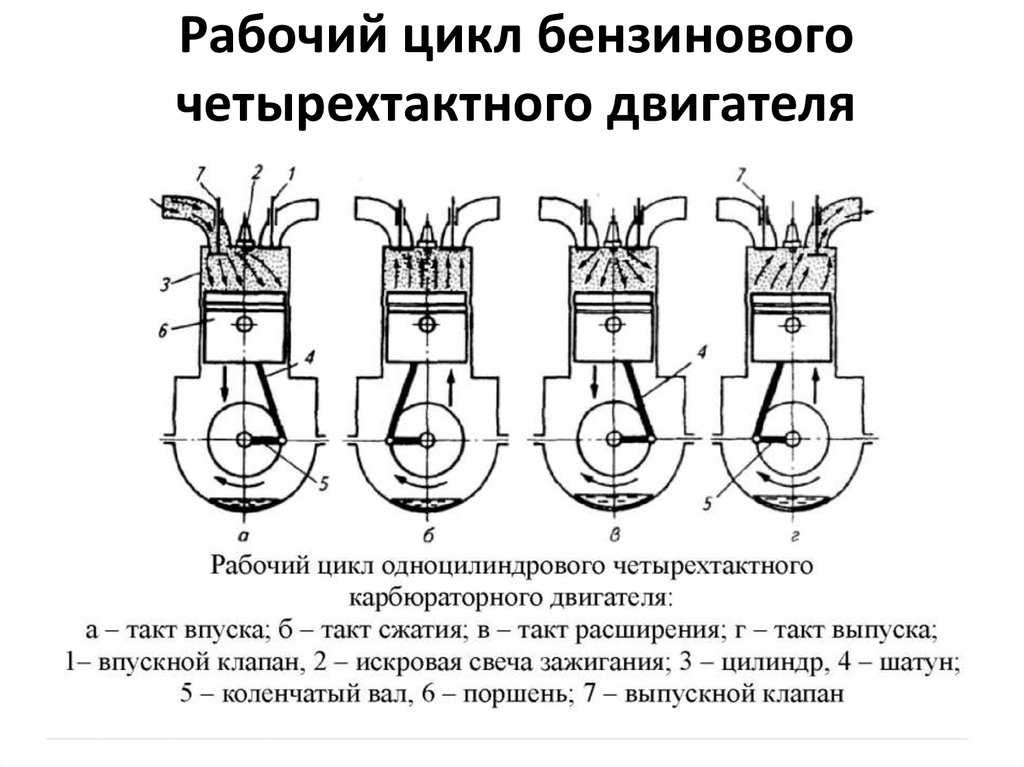

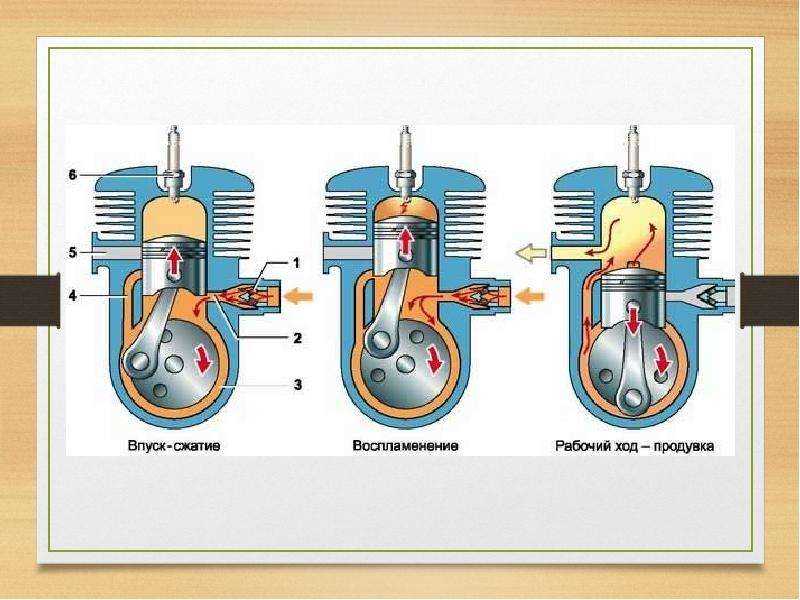

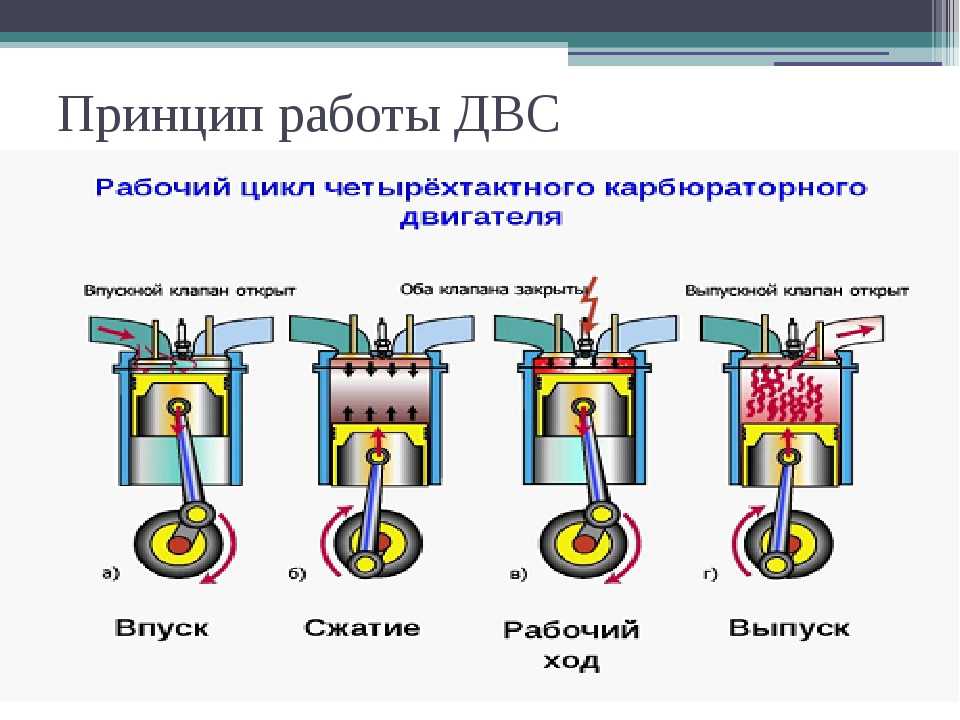

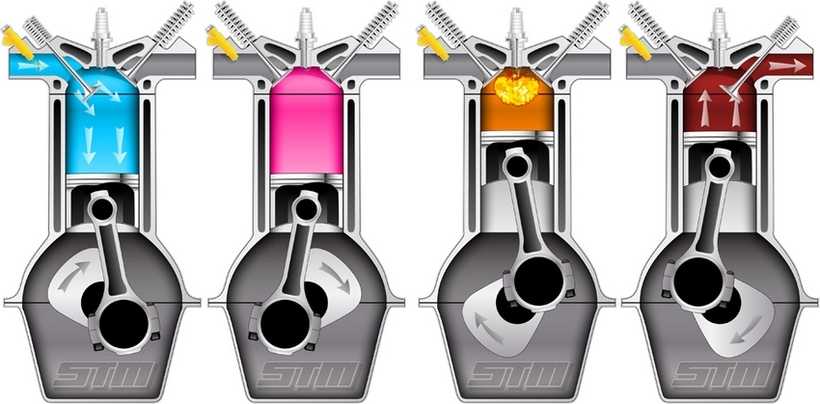

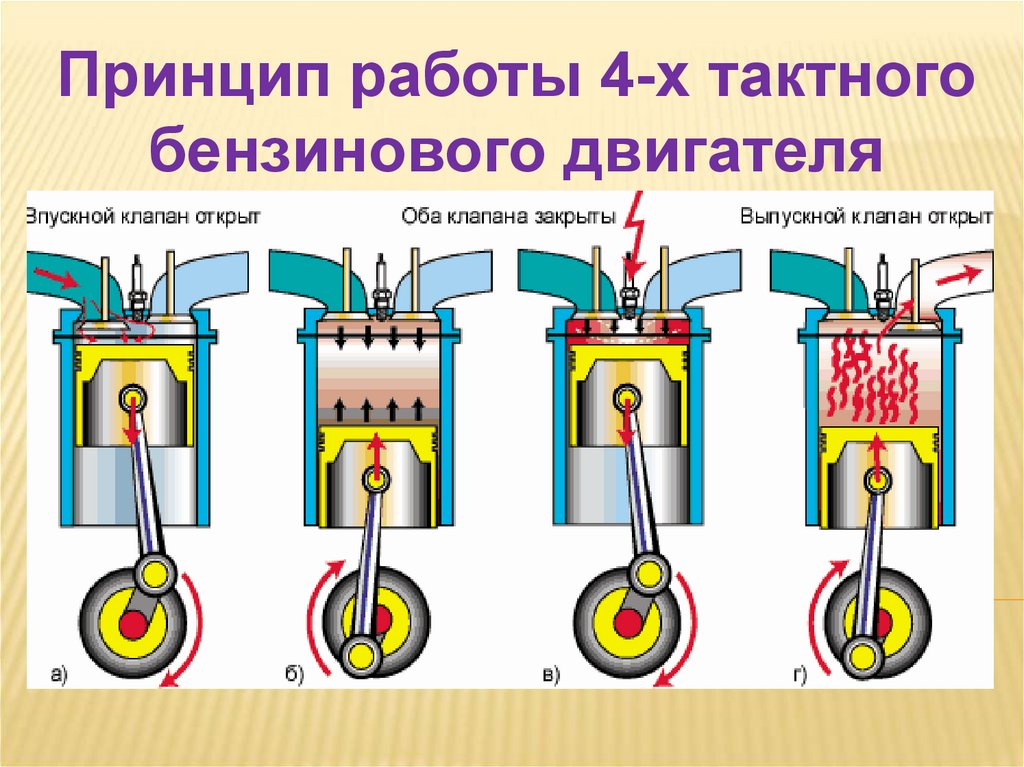

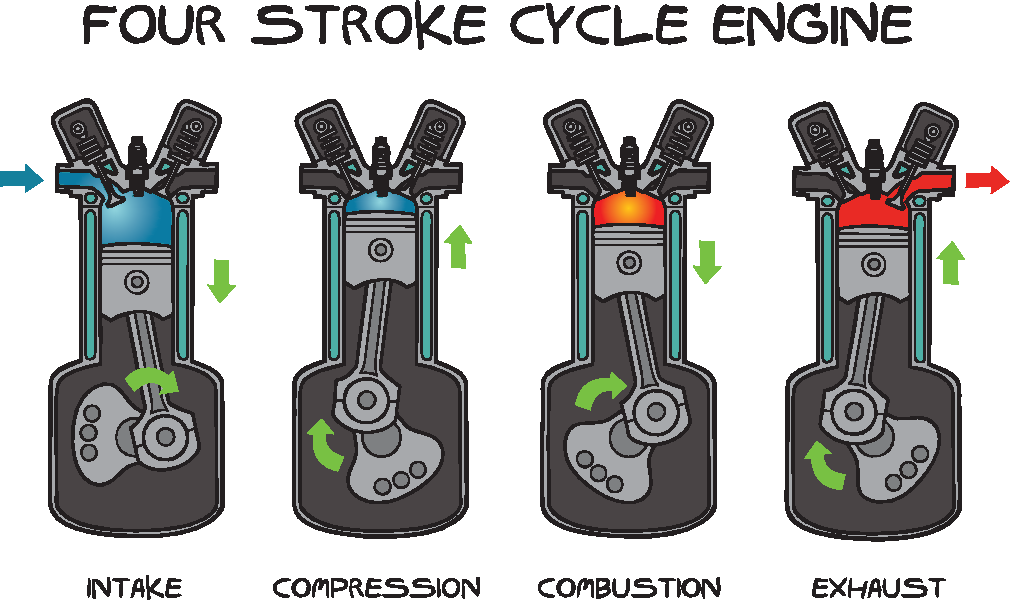

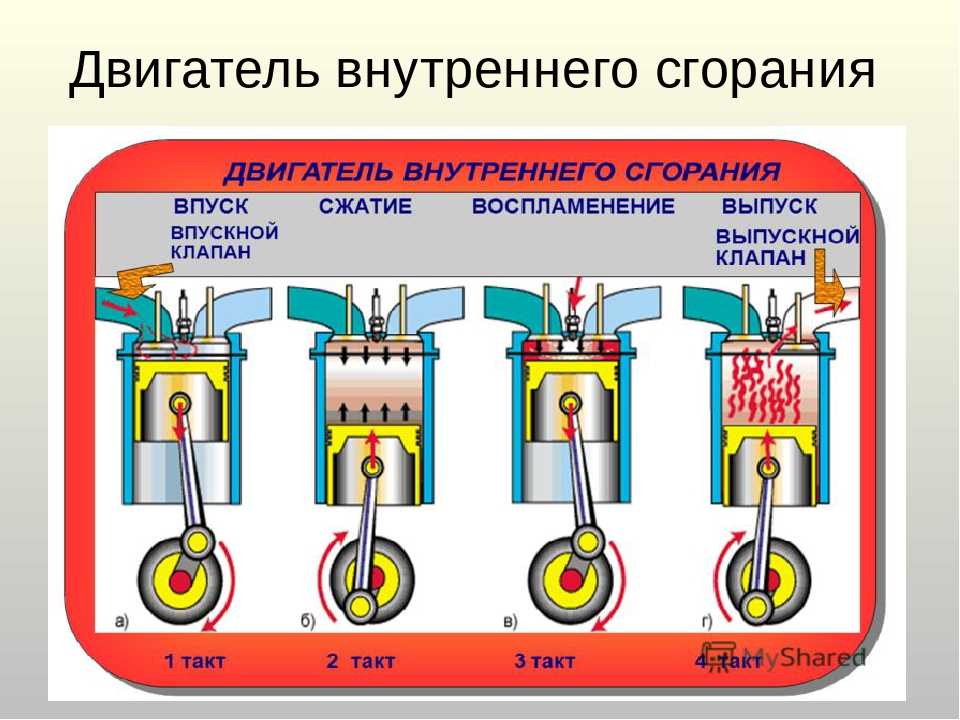

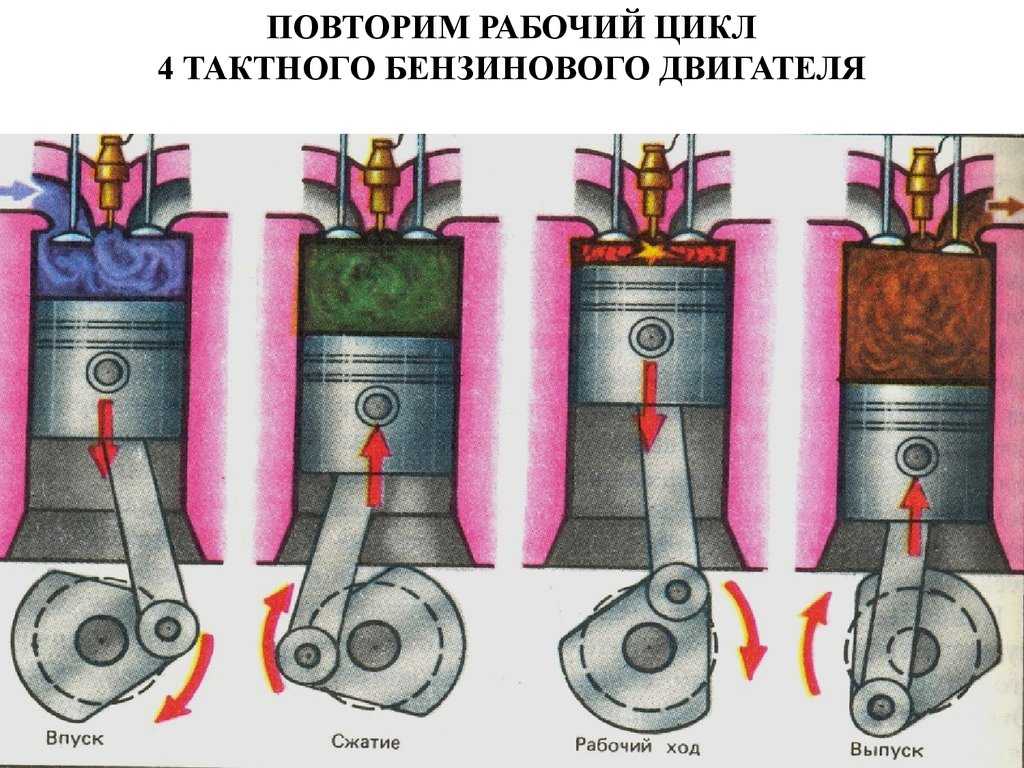

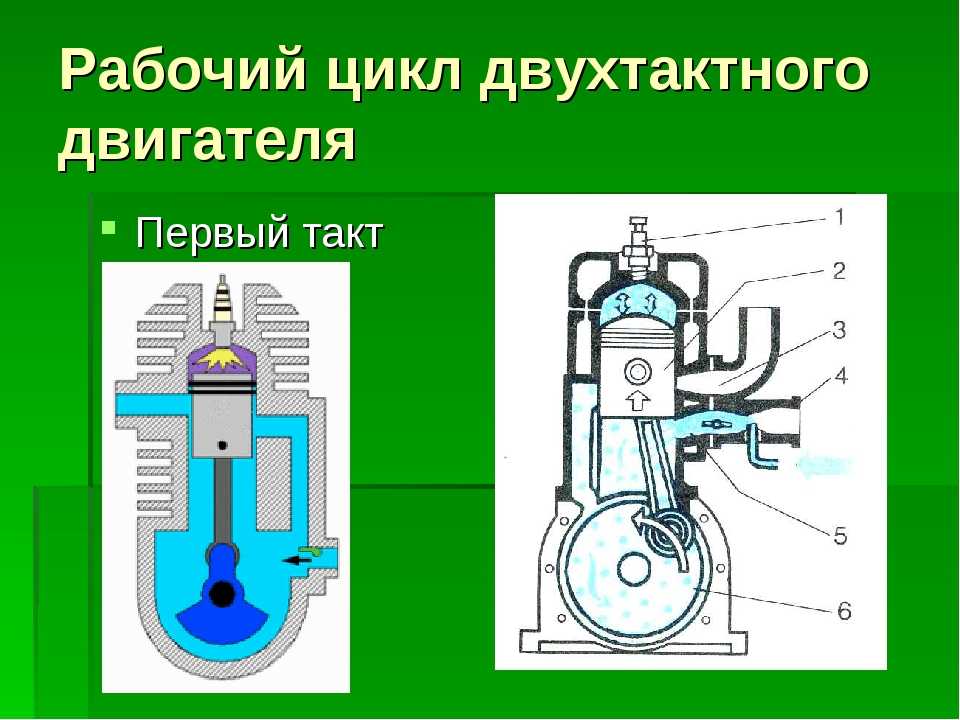

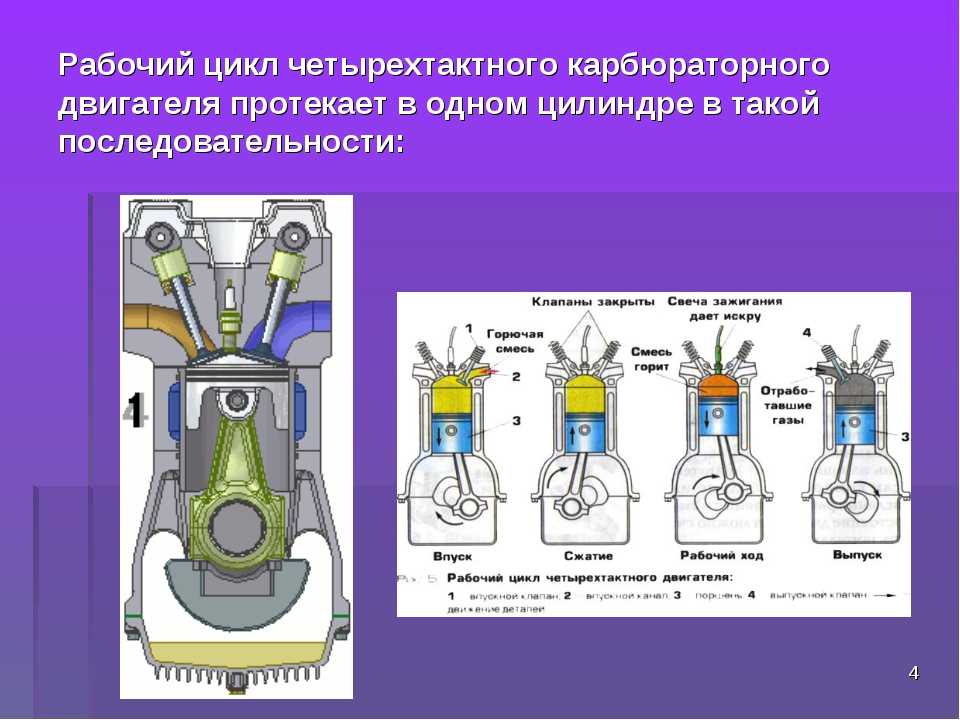

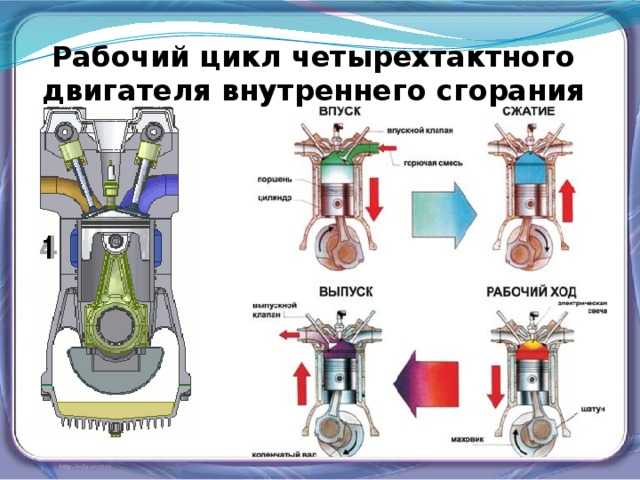

Определимся в терминологии. Такт — это рабочий процесс, происходящий в двигателе за один ход поршня, точнее, за одно его движение в одном направлении, вверх или вниз. Цикл — это совокупность тактов, повторяющихся в определённой последовательности. По количеству тактов в пределах одного рабочего цикла ДВС подразделяются на двухтактные (цикл осуществляется за один оборот коленвала и два хода поршня) и четырёхтактные (за два оборота коленвала и четыре ходя поршня). При этом, как в тех, так и в других двигателях, рабочий процесс идёт по следующему плану: впуск; сжатие; сгорание; расширение и выпуск.

Принципы работы ДВС

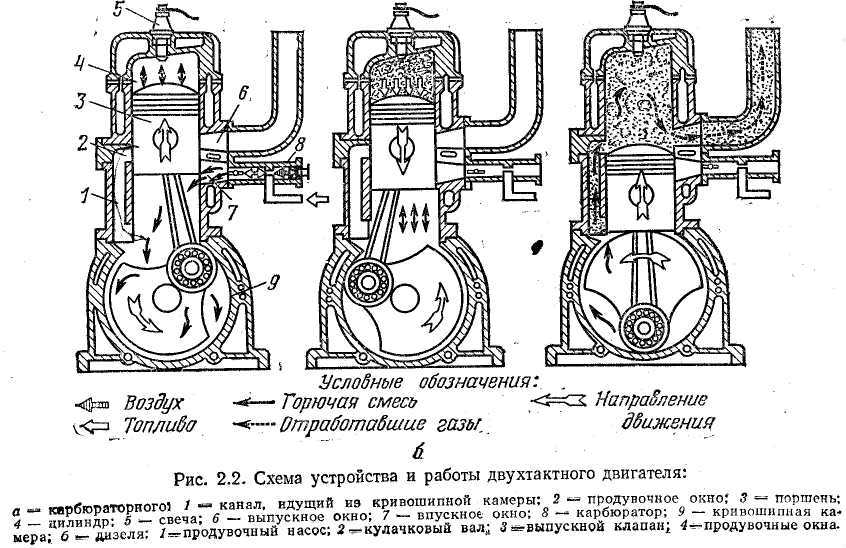

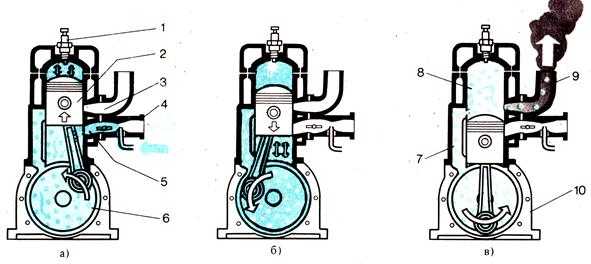

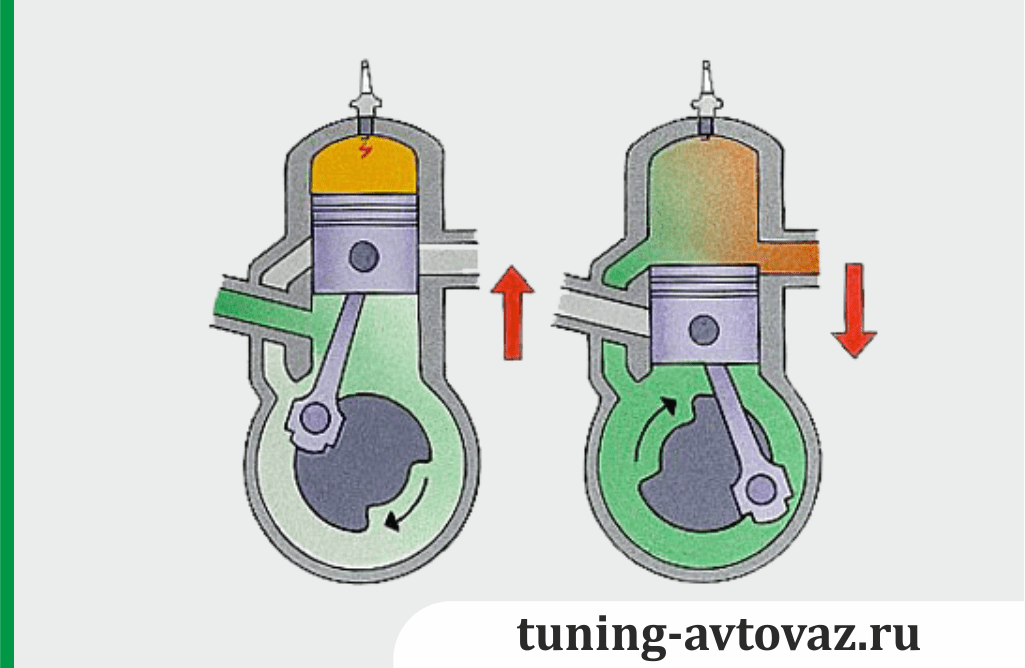

— Принцип работы двухтактного двигателя

Когда происходит запуск двигателя, поршень, увлекаемый поворотом коленчатого вала, приходит в движение. Как только он достигает своей нижней мёртвой точки (НМТ) и переходит к движению вверх, в камеру сгорания цилиндра подаётся топливно-воздушную смесь.

Как только он достигает своей нижней мёртвой точки (НМТ) и переходит к движению вверх, в камеру сгорания цилиндра подаётся топливно-воздушную смесь.

В своём движении вверх поршень сжимает её. В момент достижения поршнем его верхней мёртвой точки (ВМТ) искра от свечи электронного зажигания воспламеняет топливно-воздушную смесь. Моментально расширяясь, пары горящего топлива стремительно толкают поршень обратно к нижней мёртвой точке.

В это время открывается выпускной клапан, через который раскалённые выхлопные газы удаляются из камеры сгорания. Снова пройдя НМТ, поршень возобновляет своё движение к ВМТ. За это время коленчатый вал совершает один оборот.

При новом движении поршня опять открывается канал впуска топливно-воздушной смеси, которая замещает весь объём вышедших отработанных газов, и весь процесс повторяется заново. Ввиду того, что работа поршня в подобных моторах ограничивается двумя тактами, он совершает гораздо меньшее, чем в четырёхтактном двигателе, количество движений за определённую единицу времени. Минимизируются потери на трение. Однако выделяется большая тепловая энергия, и двухтактные двигатели быстрей и сильнее греются.

Минимизируются потери на трение. Однако выделяется большая тепловая энергия, и двухтактные двигатели быстрей и сильнее греются.

В двухтактных двигателях поршень заменяет собой клапанный механизм газораспределения, в ходе своего движения в определённые моменты открывая и закрывая рабочие отверстия впуска и выпуска в цилиндре. Худший, по сравнению с четырёхтактным двигателем, газообмен является главным недостатком двухтактной системы ДВС. В момент удаления выхлопных газов теряется определённый процент не только рабочего вещества, но и мощности.

Сферами практического применения двухтактных двигателей внутреннего сгорания стали мопеды и мотороллеры; лодочные моторы, газонокосилки, бензопилы и т.п. маломощная техника.

Данных недостатков лишены четырёхтактные ДВС, которые, в различных вариантах, и устанавливаются на практически все современные автомобили, трактора и прочую технику. В них впуск/ выпуск горючей смеси/выхлопных газов осуществляются в виде отдельных рабочих процессов, а не совмещены со сжатием и расширением, как в двухтактных.

При помощи газораспределительного механизма обеспечивается механическая синхронность работы впускных и выпускных клапанов с оборотами коленвала. В четырёхтактном двигателе впрыск топливно-воздушной смеси происходит только после полного удаления отработанных газов и закрытия выпускных клапанов.

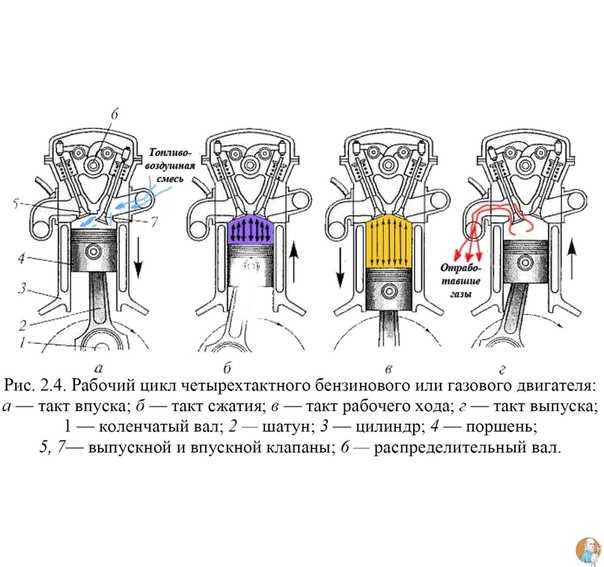

Процесс работы двигателя внутреннего сгорания

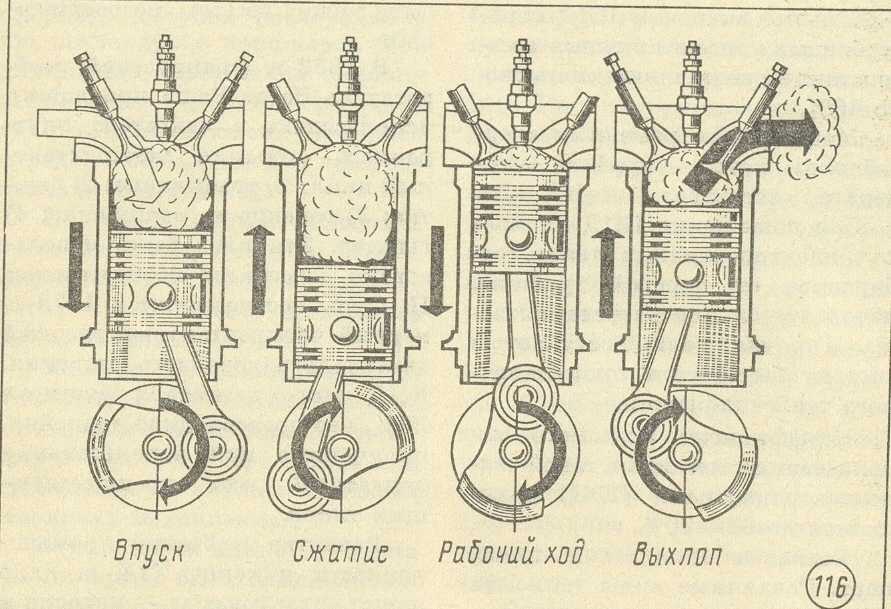

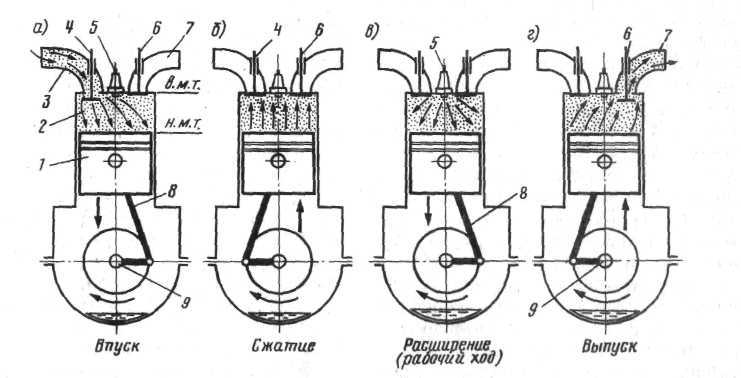

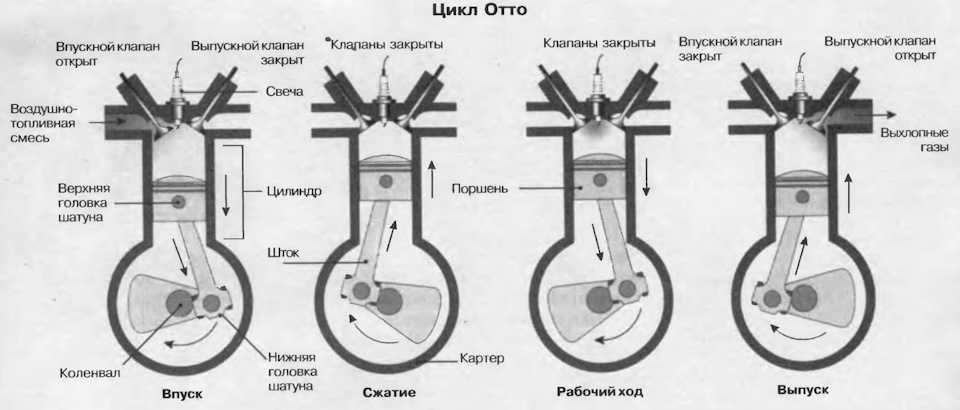

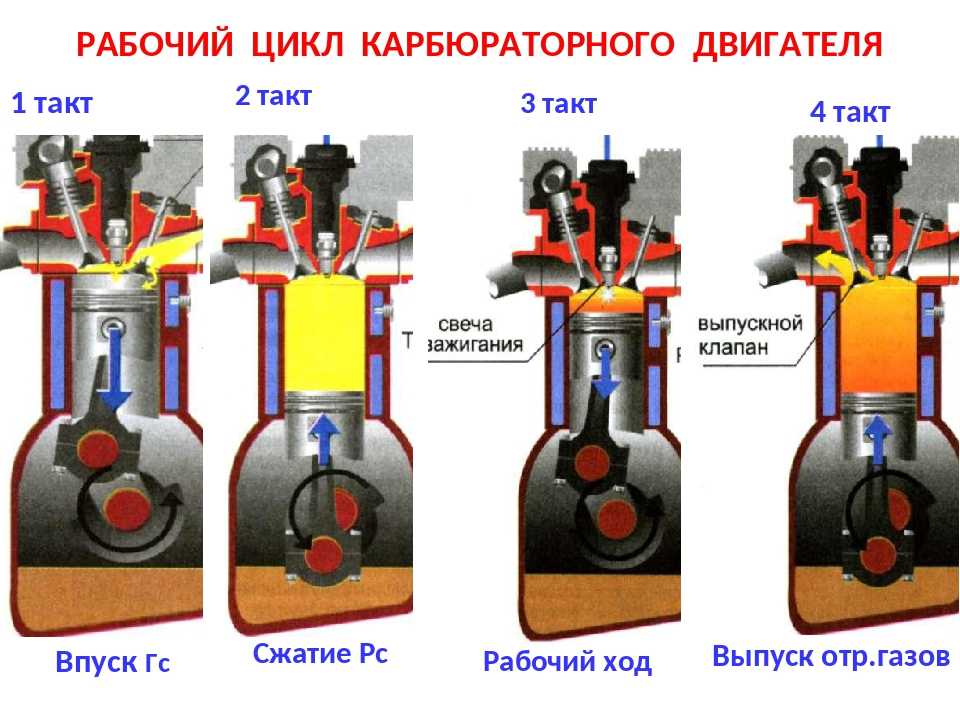

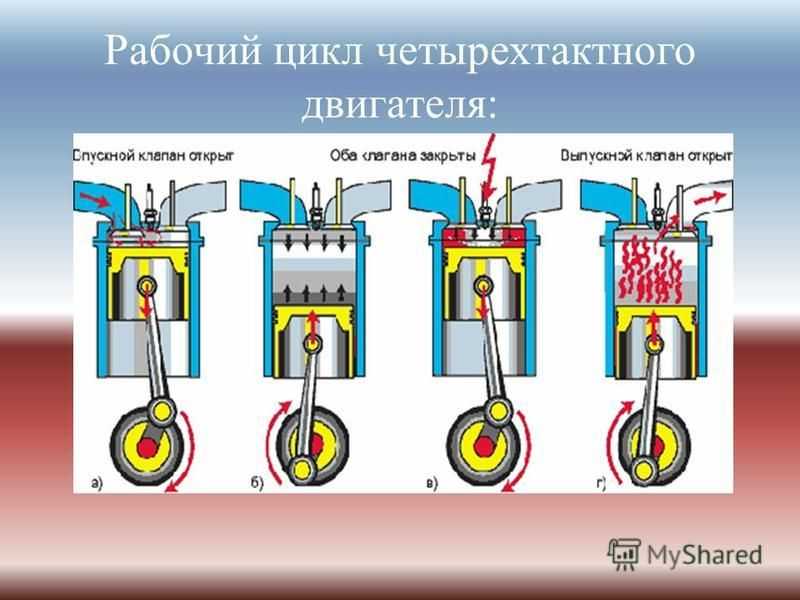

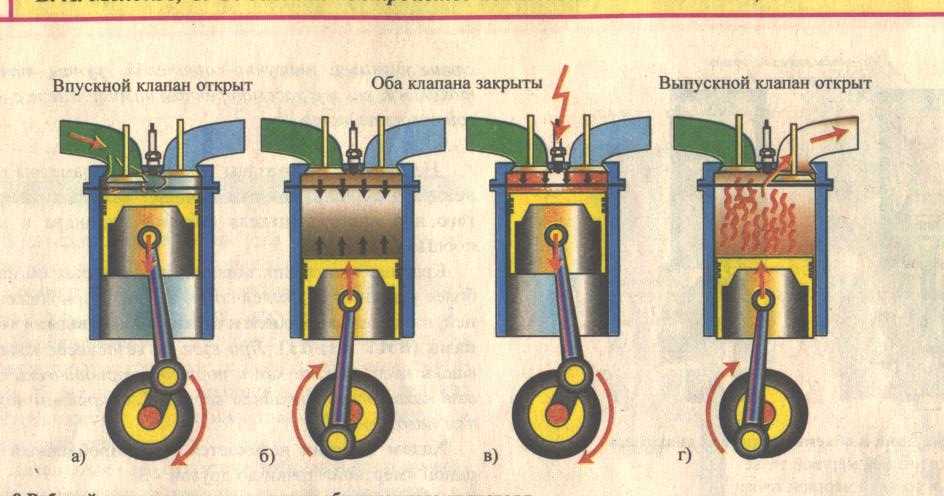

Каждый такт работы составляет один ход поршня в пределах от верхней до нижней мёртвых точек. При этом двигатель проходит через следующие фазы работы:

- Такт первый, впуск

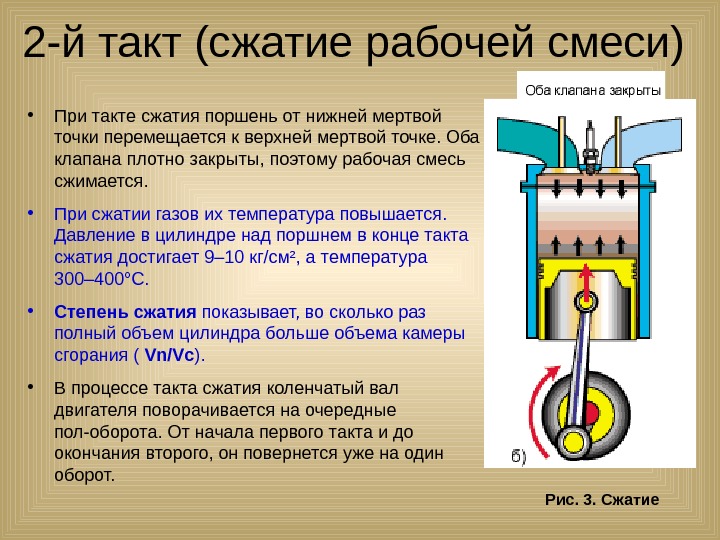

. Поршень совершает движение от верхней к нижней мёртвой точке. В это время внутри цилиндра возникает разряжение, открывается впускной клапан и поступает топливно-воздушная смесь. В завершение впуска давление в полости цилиндра составляет в пределах от 0,07 до 0,095 Мпа; температура — от 80 до 120 градусов Цельсия. - Такт второй, сжатие

. При движении поршня от нижней к верхней мёртвой точке и закрытых впускном и выпускном клапане происходит сжатие горючей смеси в полости цилиндра. Этот процесс сопровождается повышением давления до 1,2-1,7 Мпа, а температуры — до 300-400 градусов Цельсия.

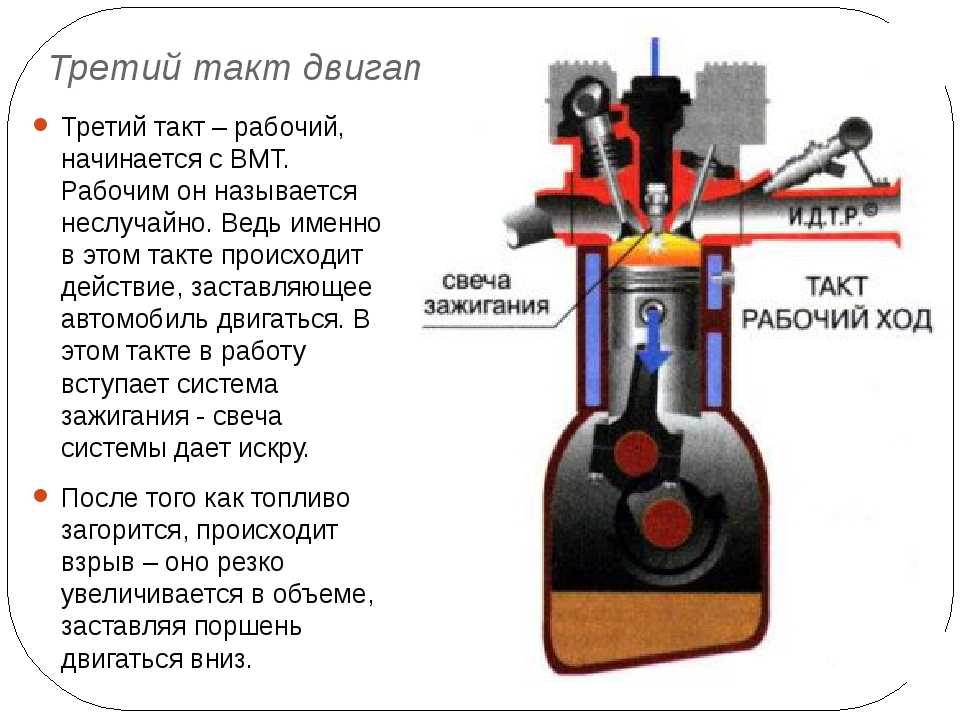

Этот процесс сопровождается повышением давления до 1,2-1,7 Мпа, а температуры — до 300-400 градусов Цельсия. - Такт третий, расширение

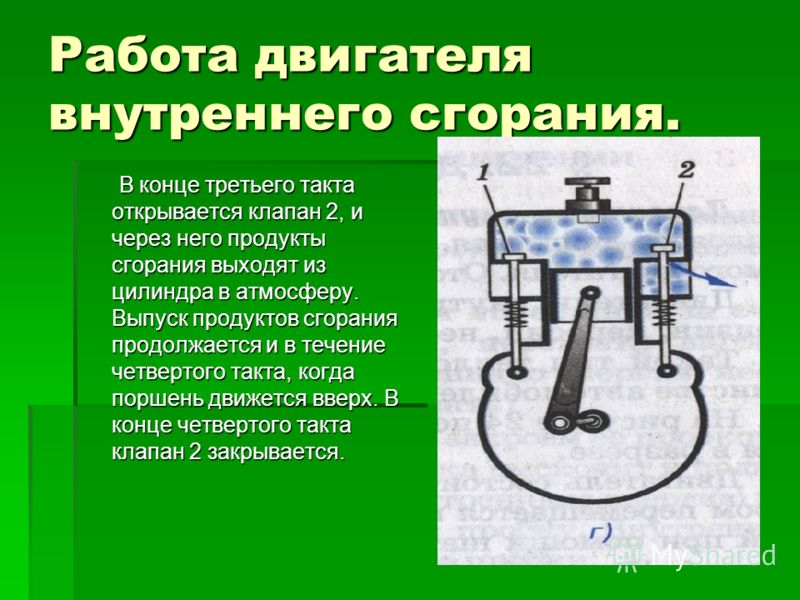

. Топливно-воздушная смесь воспламеняется. Это сопровождается выделением значительного количества тепловой энергии. Температура в полости цилиндра резко возрастает до 2,5 тысяч градусов по Цельсию. Под давлением поршень быстро движется к своей нижней мёртвой точке. Показатель давления при этом составляет от 4 до 6 Мпа. - Такт четвёртый, выпуск

. Во время обратного движения поршня к верхней мёртвой точке открывается выпускной клапан, через который выхлопные газы выталкиваются из цилиндра в выпускной трубопровод, а затем и в окружающую среду. Показатели давление в завершающей стадии цикла составляют 0,1-0,12 Мпа; температуры — 600-900 градусов по Цельсию.

Вспомогательные системы двигателя внутреннего сгорания

Система зажигания является частью электрооборудования машины и предназначена для обеспечения искры

, воспламеняющей топливно-воздушную смесь в рабочей камере цилиндра. Составными частями системы зажигания являются:

Составными частями системы зажигания являются:

- Источник питания

. Во время запуска двигателя таковым является аккумуляторная батарея, а во время его работы — генератор. - Включатель, или замок зажигания

. Это ранее механическое, а в последние годы всё чаще электрическое контактное устройство для подачи электронапряжения. - Накопитель энергии

. Катушка, или автотрансформатор — узел, предназначенный для накопления и преобразования энергии, достаточной для возникновения нужного разряда между электродами свечи зажигания. - Распределитель зажигания (трамблёр)

. Устройство, предназначенное для распределения импульса высокого напряжения по проводам, ведущим к свечам каждого из цилиндров.

Система зажигания ДВС

— Впускная система

Система впуска ДВС предназначена для

бесперебойной подачи

в мотор

атмосферного воздуха,

для его смешивания с топливом и приготовления горючей смеси. Следует отметить, что в карбюраторных двигателях прошлого впускная система состоит из воздуховода и воздушного фильтра. И всё. В состав впускной системы современных автомобилей, тракторов и прочей техники входят:

Следует отметить, что в карбюраторных двигателях прошлого впускная система состоит из воздуховода и воздушного фильтра. И всё. В состав впускной системы современных автомобилей, тракторов и прочей техники входят:

- Воздухозаборник

. Представляет собою патрубок удобной для каждого конкретного двигателя формы. Через него атмосферный воздух всасывается внутрь двигателя, посредством разницы в показателях давления в атмосфере и в двигателе, где при движении поршней возникает разрежение. - Воздушный фильтр

. Это расходный материал, предназначенный для очистки поступающего в мотор воздуха от пыли и твёрдых частиц, их задержки на фильтре. - Дроссельная заслонка

. Воздушный клапан, предназначенный для регулирования подачи нужного количества воздуха. Механически она активируется нажатием на педаль газа, а в современной технике — при помощи электроники. - Впускной коллектор

. Распределяет поток воздуха по цилиндрам мотора. Для придания воздушному потоку нужного распределения используются специальные впускные заслонки и вакуумный усилитель.

Топливная система, или система питания ДВС, «отвечает» за бесперебойную подачу горючего

для образования топливно-воздушной смеси. В состав топливной системы входят:

- Топливный бак

— ёмкость для хранения бензина или дизтоплива, с устройством для забора горючего (насосом). - Топливопроводы

— комплекс трубок и шлангов, по которым к двигателю поступает его «пища». - Устройство смесеобразования, то есть карбюратор или инжектор

— специальный механизм для приготовления топливно-воздушной смеси и её впрыска в ДВС. - Электронный блок управления

(ЭБУ) смесеобразованием и впрыском — в инжекторных двигателях это устройство «отвечает» за синхронную и эффективную работу по образованию и подаче горючей смеси в мотор. - Топливный насос

— электрическое устройство для нагнетания бензина или солярки в топливопровод. - Топливный фильтр — расходный материал для дополнительной очистки топлива в процессе его транспортировки от бака к мотору.

Схема топливной системы ДВС

— Система смазки

Предназначение системы смазки ДВС — уменьшение силы трения

и её разрушительного воздействия на детали; отведение

части излишнего тепла

; удаление

продуктов нагара и износа

; защита

металла от коррозии

. Система смазки ДВС включает в себя:

- Поддон картера

— резервуар для хранения моторного масла. Уровень масла в поддоне контролируется не только специальным щупом, но и датчиком. - Масляный насос

— качает масло из поддона и подаёт его к нужным деталям двигателя через специальные просверленные каналы-«магистрали». Под действием силы тяжести масло стекает со смазанных деталей вниз, обратно в поддон картера, накапливается там, и цикл смазки повторяется снова. - Масляный фильтр

задерживает и удаляет из моторного масла твёрдые частицы, образующиеся из нагара и продуктов износа деталей. Фильтрующий элемент всегда меняется на новый вместе с каждой заменой моторного масла.

- Масляный радиатор

предназначен для охлаждения моторного масла, с помощью жидкости из системы охлаждения двигателя.

Выхлопная система ДВС служит для удаления

отработанных газов

и уменьшения шумности

работы мотора. В современной технике выхлопная система состоит из следующих деталей (по порядку выхода отработанных газов из мотора):

- Выпускной коллектор.

Это система труб из жаропрочного чугуна, которая принимает раскалённые отработанные газы, гасит их первичный колебательный процесс и отправляет далее, в приёмную трубу. - Приёмная труба

— изогнутый газоотвод из огнестойкого металла, в народе именуемый «штанами». - Резонатор

, или, говоря народным языком, «банка» глушителя — ёмкость, в которой происходит разделение выхлопных газов и снижение их скорости. - Катализатор

— устройство, предназначенное для очистки выхлопных газов и их нейтрадизации. - Глушитель

— ёмкость с комплексом специальных перегородок, предназначенных для многократного изменения направления движения потока газов и, соответственно, их шумности.

Выхлопная система ДВС

— Система охлаждения

Если на мопедах, мотороллерах и недорогих мотоциклах до сих пор применяется воздушная система охлаждения двигателя — встречным потоком воздуха, то для более мощной техники её, разумеется, недостаточно. Здесь работает жидкостная система охлаждения, предназначенная для

забирания излишнего тепла

у мотора и снижения тепловых нагрузок

на его детали.

- Радиатор

системы охлаждения служит для отдачи избыточного тепла в окружающую среду. Он состоит из большого количества изогнутых аллюминиевых трубок, с рёбрами для дополнительной теплоотдачи. - Вентилятор

предназначен для усиления охлаждающего эффекта на радиатор от встречного потока воздуха. - Водяной насос

(помпа) — «гоняет» охлаждающую жидкость по «малому» и «большому» кругам, обеспечивая её циркуляцию через двигатель и радиатор. - Термостат

— специальный клапан, обеспечивающий оптимальную температуру охлаждающей жидкости путём запуска её по «малому кругу», минуя радиатор (при холодном двигателе) и по «большому кругу», через радиатор — при прогретом двигателе.

Слаженная работа данных вспомогательных систем обеспечивает максимальную отдачу от двигателя внутреннего сгорания и его надёжность.

В заключение необходимо отметить, что в обозримом будущем не предвидится появления достойных конкурентов двигателю внутреннего сгорания. Есть все основания утверждать, что в своём современном, усовершенствованном виде, он ещё несколько десятилетий останется господствующим видом мотора во всех отраслях мировой экономики.

У каждого из нас есть определенный автомобиль, однако лишь некоторые водители задумываются о том, как устроен двигатель автомобиля. Нужно понимать также, что полностью знать устройство двигателя автомобиля необходимо лишь специалистам, работающим на СТО. К примеру, у многих из нас есть различные электронные устройства, но это вовсе не означает, что мы должны понимать, как они устроены. Мы просто пользуемся ими по прямому назначению. Однако с машиной ситуация немного другая.

Все мы понимаем, что появление неполадок в двигателе автомобиля напрямую влияет на наше здоровье и жизнь.

От правильной работы силового агрегата нередко зависит качество езды, а также безопасность людей, которые находятся в автомобиле. По этой причине, рекомендуем уделить внимание изучению данной статьи о том, как работает двигатель автомобиля и из чего он состоит.

История разработки автомобильного двигателя

В переводе с оригинального латинского языка двигатель или мотор означает «приводящий в движение». Сегодня двигателем называют определенное устройство, предназначенное для преобразования одного из видов энергии в механическую. Самыми популярными сегодня считаются двигатели внутреннего сгорания, типы которых бывают разными. Первый такой мотор появился в 1801 году, когда Филипп Лебон из Франции запатентовал мотор, который функционировал на светильном газе. После этого свои разработки представили Август Отто и Жан Этьен Ленуар. Известно, что Август Отто первым запатентовал 4-тактный двигатель. До нашего времени строение двигателя практически не изменилось.

В 1872 году состоялся дебют американского двигателя, который работал на керосине. Однако данную попытку трудно было назвать удачной, поскольку керосин не мог нормально взрываться в цилиндрах. Уже через 10 лет Готлиб Даймлер презентовал свой вариант двигателя, который работал на бензине, причем работал довольно неплохо.

Однако данную попытку трудно было назвать удачной, поскольку керосин не мог нормально взрываться в цилиндрах. Уже через 10 лет Готлиб Даймлер презентовал свой вариант двигателя, который работал на бензине, причем работал довольно неплохо.

Рассмотрим современные типы двигателей автомобиля

и разберемся, к какому из них принадлежит ваша машина.

Типы автомобильных двигателей

Поскольку наиболее распространенным в наше время считают двигатель внутреннего сгорания, рассмотрим типы двигателей, которыми оснащаются сегодня почти все машины. ДВС – это далеко не наилучший тип двигателя, однако именно его используют во многих транспортных средствах.

Классификация двигателей автомобиля:

- Дизельные двигатели.

Подача дизельного топлива осуществляется в цилиндры посредством специальных форсунок. Такие моторы не нуждаются в электрической энергии для работы. Она им нужна лишь для запуска силового агрегата. - Бензиновые двигатели.

Они бывают и инжекторными. Сегодня используется несколько типов систем впрыска и . Работают такие моторы на бензине. - Газовые двигатели.

В таких двигателях может использоваться сжатый или сжиженный газ. Такие газы получают с помощью преобразования дерева, угля либо торфа в газообразное топливо.

Работа и конструкция двигателя внутреннего сгорания

Принцип работы двигателя автомобиля

– это вопрос, интересующий практически каждого автовладельца. В ходе первого ознакомления со строением двигателя все выглядит очень сложным. Однако в реальности, с помощью тщательного изучения, устройство двигателя становится вполне понятным. В случае необходимости знания о принципе работы двигателя можно использовать в жизни.

1. Блок цилиндров

представляет собой своеобразный корпус мотора. Внутри него расположена система каналов, которая используется для охлаждения и смазки силового агрегата. Он используется в качестве основы для дополнительного оборудования, к примеру, картера и .

2. Поршень

, являющийся пустотелым стаканом из металла. На его верхней части расположены «канавки» для поршневых колец.

3. Поршневые кольца.

Кольца, расположенные внизу, называются маслосъемными, а верхние – компрессионные. Верхние кольца обеспечивают высокий уровень сжатия или компрессию смеси топлива и воздуха. Кольца используются для обеспечения герметичности камеры сгорания, а также в качестве уплотнителей, предотвращающих попадание масла в камеру сгорания.

4. Кривошипно-шатунный механизм.

Отвечает за передачу возвратно-поступательной энергии поршневого движения на коленчатый вал двигателя.

Многие автолюбители не знают, что на самом деле принцип работы ДВС является достаточно несложным. Сначала попадает из форсунок в камеру сгорания, где оно смешивается с воздухом. Затем выдает искру, которая вызывает воспламенение топливно-воздушной смеси, из-за чего она взрывается. Газы, которые формируются в результате этого, двигают поршень вниз, в процессе чего он передает соответствующее движение коленчатому валу. Коленвал начинает вращать трансмиссию. После этого набор специальных шестерён осуществляет передачу движения на колеса передней или задней оси (в зависимости от привода, может и на все четыре).

Коленвал начинает вращать трансмиссию. После этого набор специальных шестерён осуществляет передачу движения на колеса передней или задней оси (в зависимости от привода, может и на все четыре).

Именно так работает двигатель автомобиля. Теперь вас не смогут обмануть недобросовестные специалисты, которые возьмутся за ремонт силового агрегата вашей машины.

Не будет преувеличением сказать, что большинство самодвижущихся устройств сегодня оснащены двигателями внутреннего сгорания разнообразных конструкций, использующими различные принципиальные схемы работы. Во всяком случае, если говорить об автомобильном транспорте. В данной статье мы рассмотрим более подробно ДВС. Что это такое, как работает данный агрегат, в чем его плюсы и минусы, вы узнаете, прочитав ее.

Принцип работы двигателей внутреннего сгорания

Главный принцип работы ДВС основан на том, что топливо (твердое, жидкое или газообразное) сгорает в специально выделенном рабочем объеме внутри самого агрегата, преобразуя тепловую энергию в механическую.

Рабочая смесь, поступающая в цилиндры такого двигателя, подвергается сжатию. После ее воспламенения при помощи специальных устройств возникает избыточное давление газов, заставляющих поршни цилиндров возвращаться в исходное положение. Так создается постоянный рабочий цикл, преобразующий при помощи специальных механизмов кинетическую энергию в крутящий момент.

На сегодняшний день устройство ДВС может иметь три основных вида:

- часто называемый легким;

- четырехтактный силовой агрегат, позволяющий добиться более высоких показателей мощности и значений КПД;

- обладающие повышенными мощностными характеристиками.

Помимо этого существуют и другие модификации основных схем, позволяющие улучшить те или иные свойства силовых установок данного вида.

Преимущества двигателей внутреннего сгорания

В отличие от силовых агрегатов, предусматривающих наличие внешних камер, ДВС обладает значительными преимуществами. Главными из них являются:

- гораздо более компактные размеры;

- более высокие показатели мощности;

- оптимальные значения КПД.

Необходимо заметить, говоря о ДВС, что это такое устройство, которое в подавляющем большинстве случаев позволяет использовать различные виды топлива. Это может быть бензин, дизельное топливо, природный или керосин и даже обычная древесина.

Такой универсализм принес данной принципиальной схеме двигателя заслуженную популярность, повсеместное распространение и поистине мировое лидерство.

Краткий исторический экскурс

Принято считать, что двигатель внутреннего сгорания ведет отсчет своей истории с момента создания французом де Ривасом в 1807 году поршневого агрегата, использовавшего в качестве топлива водород в газообразном агрегатном состоянии. И хотя с тех пор устройство ДВС подверглось значительным изменениям и модификациям, основные идеи этого изобретения продолжают использоваться и в наши дни.

Первый четырехтактный двигатель внутреннего сгорания увидел свет в 1876 году в Германии. В середине 80-х годов XIX столетия в России был разработан карбюратор, позволявший дозировать подачу бензина в цилиндры мотора.

А в самом конце позапрошлого века знаменитый немецкий инженер предложил идею воспламенения горючей смеси под давлением, что существенно повышало мощностные характеристики ДВС и показатели КПД агрегатов подобного вида, которые до этого оставляли желать много лучшего. С тех пор развитие двигателей внутреннего сгорания шло в основном по пути улучшения, модернизации и внедрения разнообразных улучшений.

Основные виды и типы ДВС

Тем не менее более чем 100-летняя история агрегатов данного вида позволила разработать несколько основных видов силовых установок с внутренним сгоранием топлива. Они отличаются между собой не только составом используемой рабочей смеси, но и конструктивными особенностями.

Бензиновые двигатели

Как явствует из названия, агрегаты данной группы используют в качестве топлива различные виды бензина.

В свою очередь, такие силовые установки принято подразделять на две большие группы:

- Карбюраторные. В таких устройствах топливная смесь перед поступлением в цилиндры обогащается воздушными массами в специальном устройстве (карбюраторе).

После чего происходит ее воспламенение при помощи электрической искры. Среди наиболее ярких представителей данного типа можно назвать модели ВАЗ, ДВС которых очень долгое время был исключительно карбюраторного типа.

После чего происходит ее воспламенение при помощи электрической искры. Среди наиболее ярких представителей данного типа можно назвать модели ВАЗ, ДВС которых очень долгое время был исключительно карбюраторного типа. - Инжекторные. Это более сложная система, в которой впрыск топлива в цилиндры осуществляется посредством специального коллектора и форсунок. Он может происходить как механическим способом, так и посредством специального электронного устройства. Наиболее продуктивными считаются системы прямого непосредственного впрыска «Коммон Рейл». Устанавливаются почти на все современные автомобили.

Инжекторные бензиновые двигатели принято считать более экономичными и обеспечивающими более высокий КПД. Однако стоимость таких агрегатов намного выше, а обслуживание и эксплуатация — заметно сложнее.

Дизельные двигатели

На заре существования агрегатов подобного вида очень часто можно было слышать шутку о ДВС, что это такое устройство, которое ест бензин, как лошадь, а движется намного медленнее. С изобретением дизельного двигателя эта шутка частично потеряла свою актуальность. Главным образом потому, что дизель способен работать на топливе гораздо более низкого качества. А значит, и на гораздо более дешевом, нежели бензин.

С изобретением дизельного двигателя эта шутка частично потеряла свою актуальность. Главным образом потому, что дизель способен работать на топливе гораздо более низкого качества. А значит, и на гораздо более дешевом, нежели бензин.

Главным принципиальным отличием внутреннего сгорания является отсутствие принудительного воспламенения топливной смеси. Солярка впрыскивается в цилиндры специальными форсунками, а отдельные капли топлива воспламеняются из-за силы давления поршня. Наряду с преимуществами дизельный двигатель обладает и целым рядом недостатков. Среди них можно выделить следующие:

- гораздо меньшая мощность по сравнению с бензиновыми силовыми установками;

- большими габаритами и весовыми характеристиками;

- сложностями с запуском при экстремальных погодных и климатических условиях;

- недостаточной тяговитостью и склонностью к неоправданным потерям мощности, особенно на сравнительно высоких оборотах.

Кроме того, ремонт ДВС дизельного типа, как правило, гораздо более сложен и затратен, нежели регулировка или восстановление работоспособности бензинового агрегата.

Газовые двигатели

Несмотря на дешевизну природного газа, используемого в качестве топлива, устройство ДВС, работающих на газе, несоизмеримо сложнее, что ведет к существенному удорожанию агрегата в целом, его монтажа и эксплуатации в частности.

На силовых установках подобного типа сжиженный или природный газ поступает в цилиндры через систему специальных редукторов, коллекторов и форсунок. Воспламенение топливной смеси происходит так же, как и в карбюраторных бензиновых установках, — при помощи электрической искры, исходящей от свечи зажигания.

Комбинированные типы двигателей внутреннего сгорания

Мало кто знает о комбинированных системах ДВС. Что это такое и где применяется?

Речь идет, конечно же, не о современных гибридных автомобилях, способных работать как на горючем, так и от электрического мотора. Комбинированными двигателями внутреннего сгорания принято называть такие агрегаты, которые объединяют в себе элементы различных принципов топливных систем. Наиболее ярким представителем семейства таких двигателей являются газодизельные установки. В них топливная смесь поступает в блок ДВС практически так же, как и в газовых агрегатах. Но поджиг горючего производится не при помощи электроразряда от свечи, а запальной порцией солярки, как это происходит в обычном дизельном моторе.

Наиболее ярким представителем семейства таких двигателей являются газодизельные установки. В них топливная смесь поступает в блок ДВС практически так же, как и в газовых агрегатах. Но поджиг горючего производится не при помощи электроразряда от свечи, а запальной порцией солярки, как это происходит в обычном дизельном моторе.

Обслуживание и ремонт двигателей внутреннего сгорания

Несмотря на достаточно широкое разнообразие модификаций, все двигатели внутреннего сгорания имеют аналогичные принципиальные конструкции и схемы. Тем не менее, для того чтобы качественно осуществлять обслуживание и ремонт ДВС, необходимо досконально знать его устройство, понимать принципы работы и уметь определять неполадки. Для этого, безусловно, необходимо тщательно изучить конструкцию двигателей внутреннего сгорания различных типов, уяснить для себя назначение тех или иных деталей, узлов, механизмов и систем. Дело это непростое, но очень увлекательное! А главное, нужное.

Специально для пытливых умов, которые желают самостоятельно постичь все таинства и секреты практически любого транспортного средства, примерная принципиальная схема ДВС представлена на фото выше.

Итак, мы выяснили, что собой представляет данный силовой агрегат.

Двигатель внутреннего сгорания работает на основе расширения газов, которые нагреваются при движении поршня от верхней мертвой точки к нижней мертвой точке. Газы нагреваются от того, что в цилиндре сгорает топливо, которое перемешано с воздухом. Таким образом, температура давления и газа стремительно растет.

Известно, что поршневое давление является аналогичным атмосферному. В цилиндре, наоборот, давление является более высоким. Как раз из-за этого давления поршня понижается, что приводит к расширению газов, таким образом, совершается полезная работа.В соответствующем разделе нашего сайта вы сможете найти статью . Для выработки механической энергии цилиндр двигателя нужно постоянно снабжать воздухом, в который будет поступать через форсунку топливо и воздух через впускной клапан. Конечно, воздух может поступать вместе с топливом, например, через впускной клапан. Через него же выходят все продукты, получившиеся при сгорании. Все это происходит на основе газораспределения, ведь именно газ отвечает за открытие и закрытие клапанов.

Все это происходит на основе газораспределения, ведь именно газ отвечает за открытие и закрытие клапанов.

Рабочий цикл двигателя

Нужно особенно выделить рабочий цикл двигателя, который представляет собой последовательные повторяющиеся процессы. Они происходят в каждом цилиндре. Кроме того, именно от них зависит переход тепловой энергии в механическую работу. Стоит отметить, что каждый тип транспорта работает по своему определенному типу. Например, рабочий цикл может совершаться за 2 хода поршня. В этом случае двигатель называют двухтактным. Что касается автомобилей, то большинство из них имеют четырехтактные двигатели, так как их цикл состоит из впуска, сжатия газа, расширения газа, или рабочего хода, и выпуска. Все эти четыре этапа играют большую роль в работе двигателя.

Впуск

На этом этапе выпускной клапан закрыт, а впускной, наоборот, открыт. На начальном этапе первый полуоборот делается коленчатым валом двигателя, что приводит к перемещению от верхней мертвой точки к нижней мертвой точке. После в цилиндре происходит разряжение, и в него попадает через впускной газопровод воздух вместе с бензином, что представляет собой горючую смесь, которая затем перемешивается с газами. Таким образом, двигатель начинает работать.

После в цилиндре происходит разряжение, и в него попадает через впускной газопровод воздух вместе с бензином, что представляет собой горючую смесь, которая затем перемешивается с газами. Таким образом, двигатель начинает работать.

Сжатие

После того, как цилиндр полностью заполнился горючей смесью, поршень начинает постепенно перемещаться от верхней мертвой точки к нижней мертвой точке. Клапаны в этот момент еще закрыты. На этом этапе давление и температура рабочей смеси становится выше.

Рабочий ход, или расширение

В то время, как поршень продолжает перемещаться от верхней мертвой точки к нижней мертвой точке, после этапа сжатия электрическая искра воспламеняет рабочую смесь, которая в свою очередь моментально тухнет. Так, температура и давление газов, находящихся в цилиндре сразу повышается. При рабочем ходе совершается полезная работа. На этом этапе происходит открытие выпускного клапана, что приводит к понижению температуры и давления.

Выпуск

На четвертом полуобороте в поршне происходит перемещение от верхней мертвой точки к нижней мертвой точке. Так, через открытый выпускной клапан из цилиндра выходят все продукты сгорания, которые после поступают в атмосферный воздух.

Так, через открытый выпускной клапан из цилиндра выходят все продукты сгорания, которые после поступают в атмосферный воздух.

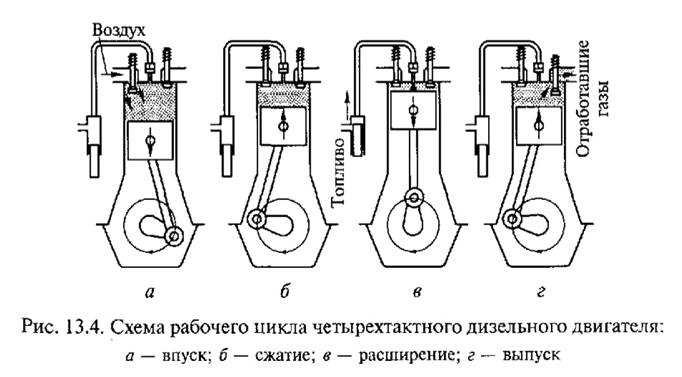

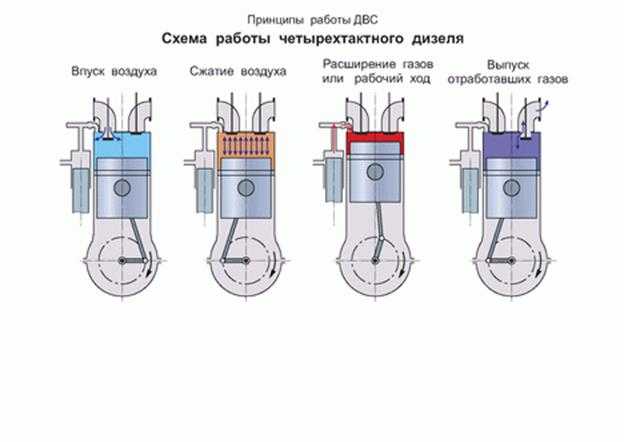

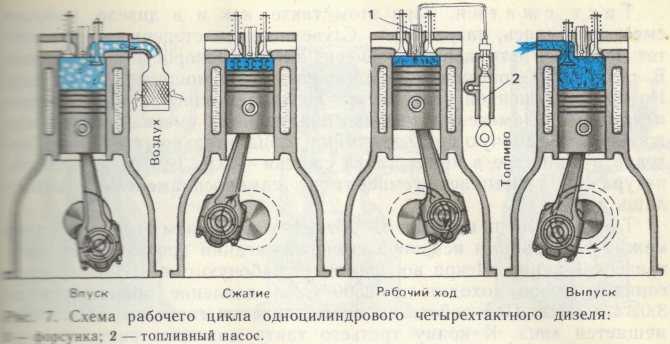

Принцип работы 4-тактного дизеля

Впуск

Воздух поступает в цилиндр через впускной клапан, который открыт. Что касается движения от верхней мертвой точки к нижней мертвой точке, то оно образуется при помощи разряжения, которое идет вместе с воздухом из воздухоочистителя в цилиндр. На данном этапе давление и температура понижены.

Сжатие

На втором полуобороте впускной и выпускной клапаны являются закрытыми. От НМТ к ВМТ поршень продолжает двигаться и постепенно сжимать воздух, который недавно поступил в полость цилиндра. В соответствующем разделе нашего сайта вы сможете найти статью про . У дизельного варианта двигателя топливо воспламеняет в том случае, когда температура сжатого воздуха выше температуры топлива, которое может самовоспламениться. Дизельное топливо поступает при помощи топливного насоса и проходит форсунку.

Рабочий ход, или расширение

После процесса сжатия топливо начинает смешиваться с нагретым воздухом, таким образом, происходит воспламенение. На третьем полуобороте повышается давление и температура, в результате чего происходит сгорание. Затем после приближения поршня от верхней мертвой точки к нижней мертвой точке давление и температура значительно понижаются.

Выпуск

На данном заключительном этапе происходит выталкивание отработавших газов из цилиндра, которые через открытую выпускную трубу попадают в атмосферу. Температура и давление заметно понижаются. После этого рабочий цикл делает все то же самое.

Как работает двухтактный двигатель?

Двухтакный двигатель имеет другой принцип работы в отличие от четырехтактного. В этом случае горючая смесь и воздух попадают в цилиндр в начале хода сжатия. Кроме того, отработавшие газы выходят из цилиндра в конце хода расширения. Стоит отметить, что все процессы происходят без движения поршней, как это делается у четырехтактного двигателя. Для двухтактного двигателя характерен процесс, называющийся продувкой. То есть, в этом случае все продукты сгорания удаляются из цилиндра при помощи потока воздуха или горючей смеси. Двигатель такого типа обязательно оснащен продувочным насосом, компрессором.

Для двухтактного двигателя характерен процесс, называющийся продувкой. То есть, в этом случае все продукты сгорания удаляются из цилиндра при помощи потока воздуха или горючей смеси. Двигатель такого типа обязательно оснащен продувочным насосом, компрессором.

Двухтактный карбюраторный двигатель с кривошипно-камерной продувкой отличается от предыдущего типа своеобразной работой. Стоит отметить, что двухтактный двигатель не имеет клапанов, так как их в этом плане заменяют поршни. Так, при движении поршень закрывает впуск и выпуск, а также продувочные окна. При помощи продувочных окон цилиндр взаимодействует с картером, или кривошипной камерой, а также впускным и выпускным трубопроводами. Что касается рабочего цикла, то двигателей этого типа выделяют два такта, как можно было догадаться уже из названия.

Сжатие

На этом этапе поршень двигается от нижней мертвой точки к верхней мертвой точке. При этом он частично закрывает продувочное и выпускное окна. Таким образом, в момент закрытия в цилиндре происходит сжатие бензина и воздуха. В этот момент происходит разряжение, которое приводит к поступлению горючей смеси из карбюратора в кривошипную камеру.

В этот момент происходит разряжение, которое приводит к поступлению горючей смеси из карбюратора в кривошипную камеру.

Рабочий ход

Что касается работы двухтактного дизельного двигателя, то здесь чуть иной принцип работы. В этом случае в цилиндр сначала попадает не горючая смесь, а воздух. После этого туда слегка распыляется топливо. Если частота вращения вала и размер цилиндра дизельного агрегата одинаковы, то, с одной стороны, мощность такого мотора будет превышать мощность четырехтактного. Однако такой результат не всегда прослеживается. Так, из-за плохого освобождения цилиндра от оставшихся газов и неполного использования поршня мощность двигателя не превышает 65% в лучшем случае.

Для настоящего автолюбителя машина — это непросто средство передвижения, а ещё и инструмент свободы. При помощи автомобиля можно достаться в любую точку города, страны или континента. Но наличия прав для настоящего путешественника недостаточно. Ведь до сих пор есть множество мест, где не ловит мобильный, и куда не могут добраться эвакуаторы. В таких случаях при поломке вся ответственность ложится на плечи автомобилиста.

В таких случаях при поломке вся ответственность ложится на плечи автомобилиста.

Поэтому каждый водитель должен хоть немного разбираться в устройстве своего автомобиля , и начать нужно именно с двигателя. Безусловно, современные автомобильные компании выпускают множество автомобилей с разными типами моторов, но чаще всего производителями в конструкциях используются двигатели внутреннего сгорания. Они обладают высоким КПД и при этом обеспечивают высокую надёжность работы всей системы.

Внимание!

В большинстве научных статей двигатели внутреннего сгорания сокращённо называются ДВС.

Какими бывают ДВС

Перед тем как приступить к подробному изучению устройства ДВС и их принципа работы, рассмотрим, какими бывают двигатели внутреннего сгорания. Сразу нужно сделать одно важное замечание. За более чем 100 лет эволюции учёными было придумано множество разновидностей конструкций, у каждой из которых есть свои преимущества. Поэтому для начала выделим основные критерии, по которым можно различить данные механизмы:

- В зависимости от способа создания горючей смеси все ДВС делятся на карбюраторные, газовые и инжекторные устройства.

Причём это класс с внешним смесеобразованием. Если же говорить о внутреннем, то — это дизели.

Причём это класс с внешним смесеобразованием. Если же говорить о внутреннем, то — это дизели. - В зависимости от типа топлива ДВС можно разделить на бензиновые, газовые и дизельные.

- Охлаждение устройства двигателей может быть двух типов: жидкостным и воздушным.

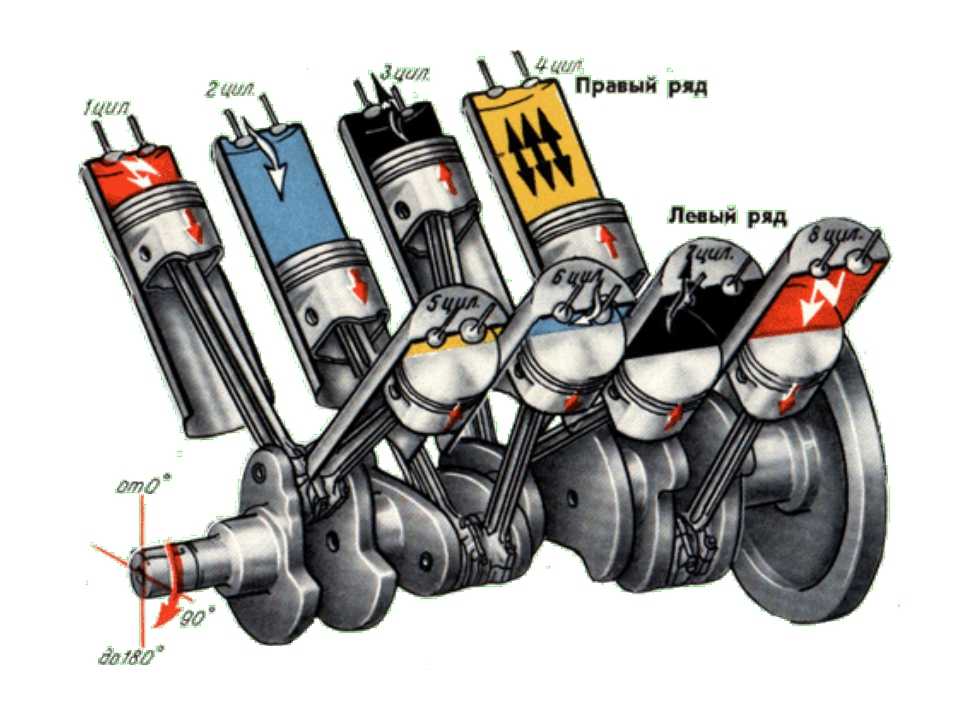

- Цилиндры могут располагаться как друг напротив друга, так и в форме буквы V.

- Смесь внутри цилиндров может воспламеняться посредством искры. Так происходит в карбюраторных и инжекторных ДВС или за счёт самовоспламенения.

В большинстве автомобильных журналов и среди профессиональных автоэкспортов принято классифицировать ДВС, на такие типы:

- Бензиновый двигатель. Это устройство работает за счёт бензина. Зажигание происходит принудительно при помощи искры, которую генерирует свеча. За дозировку топливно-воздушной смеси отвечают карбюраторные и инжекторные системы. Воспламенение происходит при сжатии.

- Дизельные . Двигатели с устройством такого типа работают за счёт сгорания дизельного топлива.

Главная разница в сравнении с бензиновыми агрегатами заключается в том, что горючее взрывается благодаря повышению температуры воздуха. Последнее становится возможным из-за роста давления внутри цилиндра.

Главная разница в сравнении с бензиновыми агрегатами заключается в том, что горючее взрывается благодаря повышению температуры воздуха. Последнее становится возможным из-за роста давления внутри цилиндра. - Газовые системы функционируют при помощи пропан-бутана. Зажигание происходит принудительным образом.

Газ с воздухом подаётся в цилиндр. В остальном устройство подобного ДВС аналогично бензиновому мотору.

Именно такая классификация используется чаще всего, указывая на конкретные особенности системы.

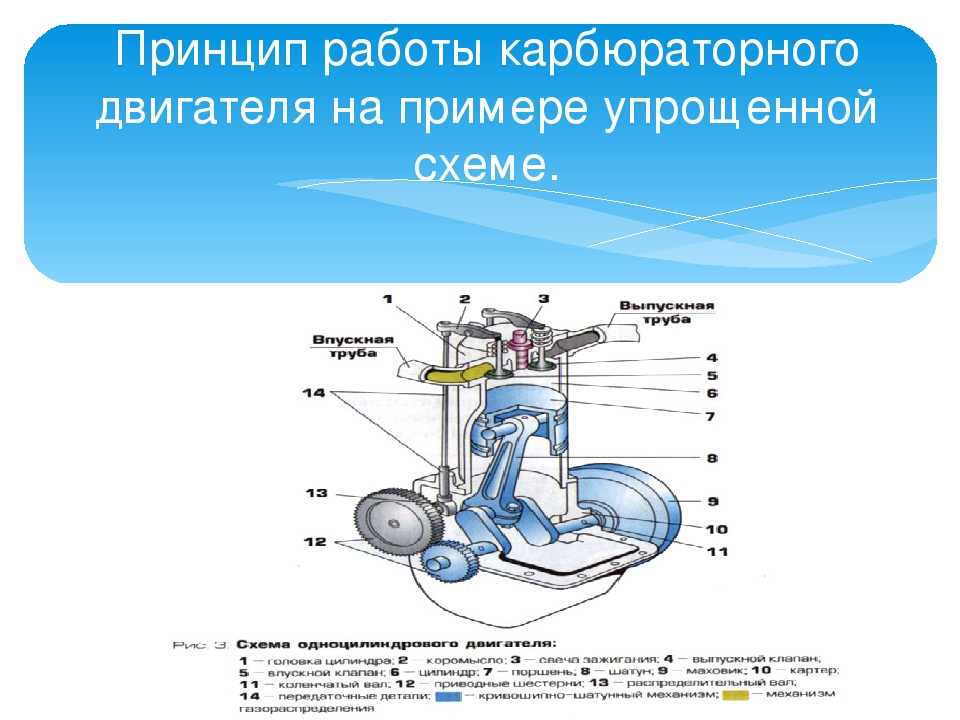

Устройство и принцип работы

Устройство двигателя внутреннего сгорания

Лучше всего рассмотреть устройство ДВС на примере одноцилиндрового двигателя. Главной деталью в механизме является цилиндр. В нём находится поршень, который двигается вверх-вниз. При этом есть две контрольные точки его передвижения: верхняя и нижняя. В профессиональной литературе они именуются как ВМТ и НМТ.

Расшифровка следующая: верхняя и нижняя мёртвые точки.

Внимание!

Поршень также соединяется с валом. Соединительным звеном служит шатун.

Соединительным звеном служит шатун.

Главная задачу шатуна — это преобразование энергии, которая образовывается в результате движения поршня вверх-вниз во вращательное. Результатом подобного преобразования является движение автомобиля в нужное вам направление. Именно за это отвечает устройство ДВС. Также не стоит забывать про бортовую сеть, работа которой становится возможной благодаря энергии, выработанной двигателем.

Маховик крепится к концу вала ДВС. Он обеспечивает стабильность вращения коленчатого вала. Впускной и выпускной клапаны находятся вверху цилиндра, который, в свою очередь, накрывается специальной головкой.

Внимание!

Клапаны открывают и закрывают соответствующие каналы в нужное время.

Чтобы клапаны ДВС открылись, на них воздействуют кулачки распредвала.

Происходит это посредством передаточных деталей. Сам вал двигается при помощи шестерней коленчатого вала.

Внимание!

Поршень свободно движется внутри цилиндра, застывая на миг то в верхней мёртвой точке, то в нижней.

Чтобы устройство ДВС функционировало в нормальном режиме, горючая смесь должна подаваться в чётко выверенной пропорции. В противном случае возгорание может не произойти. Огромную роль также играет момент, в который происходит подача.

Масло необходимо для того, чтобы предотвратить преждевременный износ деталей в устройстве ДВС. В общем, всё устройство двигателя внутреннего сгорания состоит из таких основных элементов:

- свечей зажигания,

- клапанов,

- поршней,

- поршневых колец,

- шатунов,

- коленвала,

- картера.

Взаимодействие этих системных элементов позволяет устройству ДВС вырабатывать нужную для передвижения автомобиля энергию.

Принцип работы

Рассмотрим, как работает четырёхтактный ДВС. Чтобы понять принцип его работы, вы должны знать значение понятия такт. Это определённый промежуток времени, за который внутри цилиндра осуществляется нужное для работы устройства действие. Это может быть сжатие или воспламенение.

Такты ДВС образуют рабочий цикл, который, в свою очередь, обеспечивает работу всей системы. В процессе этого цикла тепловая энергия преобразуется в механическую. За счёт этого происходит движение коленчатого вала.

Внимание!

Рабочий цикл считается завершённым после того, как коленчатый вал сделает один оборот. Но такое утверждение работает только для двухтактного двигателя.

Здесь нужно сделать одно важное объяснение. Сейчас в автомобилях преимущественно используется устройство четырёхтактного двигателя. Такие системы отличаются большей надёжностью и улучшенной производительностью.

Для совершения четырёхтактного цикла нужно два оборота коленчатого вала. Это четыре движения поршня вверх-вниз. Каждый такт выполняет действия в точной последовательности:

- впуск,

- сжатие,

- расширение,

- выпуск.

Предпоследний такт также называется рабочим ходом.

Про верхнюю и нижнюю мертвые точки вы уже знаете. Но расстояние между ними обозначает ещё один важный параметр. А именно, объём ДВС. Он может колебаться в среднем от 1,5 до 2,5 литра. Измеряется показатель посредством плюсования данных каждого цилиндра.

А именно, объём ДВС. Он может колебаться в среднем от 1,5 до 2,5 литра. Измеряется показатель посредством плюсования данных каждого цилиндра.

Во время первого полуоборота поршень с ВМТ перемещается в НМТ. При этом впускной клапан остаётся открытым, в свою очередь, выпускной плотно закрыт. В результате данного процесса в цилиндре образуется разряжение.

Горючая смесь из бензина и воздуха попадает в газопровод ДВС. Там она смешивается с отработанными газами. В результате образуется идеальное для воспламенения вещество, которое поддаётся сжатию на втором акте.

Сжатие происходит тогда, когда цилиндр полностью заполнен рабочей смесью. Коленчатый вал продолжает свой оборот, и поршень перемещается из нижней мёртвой точки в верхнюю.

Внимание!

С уменьшением объёма температура смеси внутри цилиндра ДВС растёт.

На третьем такте происходит расширение. Когда сжатия подходит к своему логическому завершению свеча генерирует искру и происходит воспламенение. В дизельном двигателе всё происходит немного по-другому.

Во-первых, вместо свечи установлена специальная форсунка, которая на третьем такте впрыскивает топливо в систему. Во-вторых, внутрь цилиндра закачивается воздух, а не смесь газов.

Принцип работы дизельного ДВС интересен тем, что в нём топливо воспламеняется самостоятельно. Происходит это за счёт повышения температуры воздуха внутри цилиндра. Подобного результата удаётся добиться за счёт сжатия, в результате которого растёт давление и повышается температура.

Когда топливо через форсунку попадает внутрь цилиндра ДВС, температура внутри настолько высока, что возгорание происходит само собой. При использовании бензина подобного результата добиться нельзя. Всё потому что он воспламеняется при гораздо более высокой температуре.

Внимание!

В процессе движения поршня от произошедшего внутри микровзрыва деталь ДВС совершает обратный рывок, и коленчатый вал прокручивается.

Последний такт в четырёхтактном ДВС носит название впуск. Он происходит на четвёртом полуобороте. Принцип его действия довольно прост. Выпускной клапан открывается, и все продукты сгорания попадают в него, откуда в выпускной газопровод.

Принцип его действия довольно прост. Выпускной клапан открывается, и все продукты сгорания попадают в него, откуда в выпускной газопровод.

Перед тем как попасть в атмосферу отработанные газы из обычно проходят систему фильтров. Это позволяет минимизировать вред, наносимый экологии. Тем не менее устройство дизельных двигателей всё равно намного более экологично, чем бензиновых.

Устройства, позволяющие увеличить производительность ДВС

С момента изобретения первого ДВС система постоянно совершенствуется. Если вспоминать первые двигатели серийных автомобилей, то они могли разгоняться максимум до 50 миль в час. Современные суперкары без труда преодолевают отметку в 390 километров. Таких результатов учёным удалось добиться за счёт интеграции в устройство двигателя дополнительных систем и некоторых конструкционных изменений.

Большой прирост мощности в своё время дал клапанный механизм, внедрённый в ДВС. Ещё одной ступенью эволюции стало расположение распределительного вала вверху конструкции. Это позволило уменьшить число движущихся элементов и увеличить производительность.

Это позволило уменьшить число движущихся элементов и увеличить производительность.

Также нельзя отрицать полезность современной системы зажигания ДВС. Она обеспечивает максимально возможную стабильность работы. Вначале генерируется заряд, который поступает на распределитель, а с него на одну из свечей.

Внимание!

Конечно же, нельзя забыть про систему охлаждения, состоящую из радиатора и насоса. Благодаря ей удаётся предотвратить своевременный перегрев устройства ДВС.

Итоги

Как видите, устройство двигателя внутреннего сгорания не представляет особенной сложности. Для того чтобы его понять не нужно каких-либо специальных знаний — достаточно простого желания. Тем не менее знание принципов работы ДВС точно не будет лишними для каждого водителя.

Проект по физике на тему; «Двигатель внутреннего сгорания»

Муниципальное

общеобразовательное учреждение-

средняя

общеобразовательная школа №1

имени

397-й Сарненской дивизии

города

Аткарска Саратовской области

Проект по

физике

«Двигатель

внутреннего сгорания»

Выполнил:

ученик 8

«Б» класса

Глухов

Антон

Руководитель:

Илларионова

Наталья Викторовна

г. Аткарск

Аткарск

2018 год

Цель проекта:

Узнать, что такое двигатель внутреннего сгорания, и где он используется.

Задачи проекта:

Ø

Изучить

историю ДВС

Ø

Изучить

строение ДВС

Ø

Составить

схему строения ДВС

Ø

Провести

анкетирование

Ø

Сделать

выводы

Содержание

1) Цели и задачи……………………………………………………………………………2

2) Введение…………………………………………………………………………………3

3) История создания двигателя

внутреннего сгорания…………………………………4

4) Строение двигателя внутреннего

сгорания……………………………………………7

5) Влияние двигателя внутреннего

сгорания на окружающую среду…………………..10

6) Анкетирование…………………………………………………………………………..13

7) Практическое применение двигателя

внутреннего сгорания…………………………14

8) Заключение………………………………………………………………………………15

Введение

Двигателем внутреннего сгорания

(ДВС) называют поршневой тепловой двигатель, в котором процессы сгорания

топлива, выделение теплоты и превращение ее в механическую работу происходят

непосредственно в цилиндре двигателя.

Первый двигатель внутреннего

сгорания (ДВС) был изобретен французским инженером Ленуаром в 1860 г. Этот

двигатель во многом повторял паровую машину, работал на светильном газе по

двухтактному циклу без сжатия. Мощность такого двигателя составляла примерно 8

л.с., КПД – около 5%. Этот двигатель Ленуара был очень громоздким и поэтому не

нашел дальнейшего применения.

Через 7 лет немецкий инженер Н.

Отто (1867 г.) создал 4-х-тактный двигатель с воспламенением от сжатия. Этот

двигатель имел мощность 2 л.с., с числом оборотов 150 об/мин. Двигатель

мощностью 10 л.с. имел КПД 17% , массу 4600 кг нашел широкое применение. Всего

таких двигателей было выпущено более 6 тыс.1880 г. мощность двигателя была

доведена до 100 л.с.

В 1885 г. в России капитан

Балтийского флота И.С.Костович создал двигатель для воздухоплавания мощностью

80 л.с. с массой 240 кг. Тогда же в Германии Г.Даймлер и независимо от него

К.Бенц создали двигатель небольшой мощность для самодвижущихся экипажей –

автомобилей. С этого года началась эра автомобилей.

С этого года началась эра автомобилей.

В конце 19 в. немецким инженером

Дизелем был создан и запатентован двигатель, который впоследствии стали

называть по имени автора двигателем Дизеля. Топливо в двигателе Дизеля

подавалось в цилиндр сжатым воздухом от компрессора и воспламенялось от сжатия.

КПД такого двигателя составляло примерно 30%.

Интересно, что за несколько лет до

Дизеля русский инженер Тринклер разработал двигатель, работающий на сырой нефти

по смешанному циклу – по которому работают все современные дизельные двигатели,

однако он не был запатентован, а имя Тринклера мало кто теперь знает.

Двигатели внутреннего сгорания,

особенно дизельные, нашли самое широкое применение в качестве силового

оборудования на разнообразных строительных и дорожных машинах, требующих

независимости от внешних источников энергии. Это, в первую очередь,

транспортные (автомобили общего и специального назначения, седельные тягачи,

тракторы), погрузочно-разгрузочные машины (вилочные и ковшовые погрузчики,

многоковшовые погрузчики), стреловые самоходные краны, машины для земляных

работ и т. д. На строительных и дорожных машинах применяются двигатели мощностью

д. На строительных и дорожных машинах применяются двигатели мощностью

от 2 до 900 кВт. Особенностью их эксплуатации является то, что эти машины

длительное время эксплуатируются на режимах близких к номинальным, при

значительном и непрерывном изменении внешней нагрузки, повышенной запыленности

воздуха, в существенно различных климатических условиях и нередко без гаражного

хранения.

История

создания двигателя внутреннего сгорания

Филипп Лебон

В 1801 году Лебон взял патент на

конструкцию газового двигателя. Принцип действия этой машины основывался на

известном свойстве открытого им газа: его смесь с воздухом взрывалась при

воспламенении с выделением большого количества теплоты. Продукты горения

стремительно расширялись, оказывая сильное давление на окружающую среду. Создав

соответствующие условия, можно использовать выделяющуюся энергию в интересах

человека. В двигателе Лебона были предусмотрены два компрессора и камера

смешивания. Один компрессор должен был накачивать в камеру сжатый воздух, а

другой — сжатый светильный газ из газогенератора. Газовоздушная смесь поступала

Газовоздушная смесь поступала

потом в рабочий цилиндр, где воспламенялась. Двигатель был двойного действия,

то есть попеременно действовавшие рабочие камеры находились по обе стороны

поршня. По существу, Лебон вынашивал мысль о двигателе внутреннего сгорания,

однако в 1804 году он был убит, не успев воплотить в жизнь своё изобретение.

Жан Этьен Ленуар

В последующие годы несколько

изобретателей из разных стран пытались создать работоспособный двигатель на

светильном газе. Однако все эти попытки не привели к появлению на рынке

двигателей, которые могли бы успешно конкурировать с паровой машиной. Честь

создания коммерчески успешного двигателя внутреннего сгорания принадлежит

бельгийскому механику Жану Этьену Ленуару. Работая на гальваническом заводе,

Ленуар пришёл к мысли, что топливовоздушную смесь в газовом двигателе можно

воспламенять с помощью электрической искры, и решил построить двигатель на

основе этой идеи.

Ленуар не сразу добился успеха.

После того как удалось изготовить все детали и собрать машину, она проработала

совсем немного и остановилась, так как из-за нагрева поршень расширился и

заклинил в цилиндре. Ленуар усовершенствовал свой двигатель, продумав систему водяного

Ленуар усовершенствовал свой двигатель, продумав систему водяного

охлаждения. Однако вторая попытка запуска также закончилась неудачей из-за

плохого хода поршня. Ленуар дополнил свою конструкцию системой смазки. Только

тогда двигатель начал работать.

Николаус Отто

К 1864 году было выпущено уже более

300 таких двигателей разной мощности. Разбогатев, Ленуар перестал работать над

усовершенствованием своей машины, и это предопределило её судьбу — она была

вытеснена с рынка более совершенным двигателем, созданным немецким

изобретателем Николаусом Отто.

В 1864 году он получил патент на

свою модель газового двигателя и в том же году заключил договор с богатым

инженером Лангеном для эксплуатации этого изобретения. Вскоре была создана

фирма «Отто и Компания».

На первый взгляд, двигатель Отто

представлял собой шаг назад по сравнению с двигателем Ленуара. Цилиндр был

вертикальным. Вращаемый вал помещался над цилиндром сбоку. Вдоль оси поршня к

нему была прикреплена рейка, связанная с валом. Двигатель работал следующим

Двигатель работал следующим

образом. Вращающийся вал поднимал поршень на 1/10 высоты цилиндра, в результате

чего под поршнем образовывалось разрежённое пространство и происходило

всасывание смеси воздуха и газа. Затем смесь воспламенялась. Ни Отто, ни Ланген

не владели достаточными знаниями в области электротехники и отказались от

электрического зажигания. Воспламенение они осуществляли открытым пламенем

через трубку. При взрыве давление под поршнем возрастало примерно до 4 атм. Под

действием этого давления поршень поднимался, объём газа увеличивался и давление

падало. При подъёме поршня специальный механизм отсоединял рейку от вала.

Поршень сначала под давлением газа, а потом по инерции поднимался до тех пор,

пока под ним не создавалось разрежение.

Таким образом, энергия сгоревшего

топлива использовалась в двигателе с максимальной полнотой. В этом заключалась

главная оригинальная находка Отто. Рабочий ход поршня вниз начинался под

действием атмосферного давления, и после того, как давление в цилиндре

достигало атмосферного, открывался выпускной вентиль, и поршень своей массой

вытеснял отработанные газы. Из-за более полного расширения продуктов сгорания

Из-за более полного расширения продуктов сгорания

КПД этого двигателя был значительно выше, чем КПД двигателя Ленуара и достигал

15 %, то есть превосходил КПД самых лучших паровых машин того времени.

Поскольку двигатели Отто были почти

в пять раз экономичнее двигателей Ленуара, они сразу стали пользоваться большим

спросом. В последующие годы их было выпущено около пяти тысяч штук. Отто упорно

работал над усовершенствованием их конструкции. Вскоре зубчатую рейку заменила

кривошипно-шатунная передача. Но самое существенное из его изобретений было

сделано в 1877 году, когда Отто взял патент на новый двигатель с четырёхтактным

циклом. Этот цикл по сей день лежит в основе работы большинства газовых и

бензиновых двигателей. В следующем году новые двигатели уже были запущены в

производство.

Четырёхтактный цикл был самым

большим техническим достижением Отто. Но вскоре обнаружилось, что за несколько

лет до его изобретения точно такой же принцип работы двигателя был описан

французским инженером Бо де Роша. Группа французских промышленников оспорила в

Группа французских промышленников оспорила в

суде патент Отто. Суд счёл их доводы убедительными. Права Отто, вытекавшие из

его патента, были значительно сокращены, в том числе было аннулировано его

монопольное право на четырёхтактный цикл.

Хотя конкуренты наладили выпуск

четырёхтактных двигателей, отработанная многолетним производством модель Отто

всё равно была лучшей, и спрос на неё не прекращался. К 1897 году было выпущено

около 42 тысяч таких двигателей разной мощности. Однако то обстоятельство, что

в качестве топлива использовался светильный газ, сильно суживало область

применения первых двигателей внутреннего сгорания. Количество светильногазовых

заводов было незначительно даже в Европе, а в России их вообще было только два-

в Москве и Петербурге.

Бензиновый двигатель

Работоспособный бензиновый

двигатель появился только десятью годами позже. Вероятно, первым его

изобретателем можно назвать Костовича О.С., предоставившим работающий прототип

бензинового двигателя в 1880 году. Однако его открытие до сих пор остается

Однако его открытие до сих пор остается

слабо освещенным. В Европе в создании бензиновых двигателей наибольший вклад

внес немецкий инженер Готлиб Даймлер. Много лет он работал в фирме Отто и был

членом её правления. В начале 80-х годов он предложил своему шефу проект

компактного бензинового двигателя, который можно было бы использовать на

транспорте. Отто отнёсся к предложению Даймлера холодно. Тогда Даймлер вместе

со своим другом Вильгельмом Майбахом принял смелое решение — в 1882 году они

ушли из фирмы Отто, приобрели небольшую мастерскую близ Штутгарта и начали

работать над своим проектом.

Проблема, стоявшая перед Даймлером

и Майбахом, была не из лёгких: они решили создать двигатель, который не

требовал бы газогенератора, был бы очень лёгким и компактным, но при этом

достаточно мощным, чтобы двигать экипаж. Увеличение мощности Даймлер

рассчитывал получить за счёт увеличения частоты вращения вала, но для этого

необходимо было обеспечить требуемую частоту воспламенения смеси. В 1883 году

был создан первый калильный бензиновый двигатель с зажиганием от раскалённой

трубочки, вставляемой в цилиндр. Первая модель бензинового двигателя

Первая модель бензинового двигателя

предназначалась для промышленной стационарной установки. Процесс испарения

жидкого топлива в первых бензиновых двигателях оставлял желать лучшего. Поэтому

настоящую революцию в двигателестроении произвело изобретение карбюратора.

Создателем его считается венгерский инженер Донат Банки. В 1893 году он взял

патент на карбюратор с жиклёром, который был прообразом всех современных

карбюраторов. В отличие от своих предшественников Банки предлагал не испарять

бензин, а мелко распылять его в воздухе. Это обеспечивало его равномерное

распределение по цилиндру, а само испарение происходило уже в цилиндре под

действием тепла сжатия. Для обеспечения распыления всасывание бензина

происходило потоком воздуха через дозирующий жиклёр, а постоянство состава

смеси достигалось за счёт поддержания постоянного уровня бензина в карбюраторе.

Жиклёр выполнялся в виде одного или нескольких отверстий в трубке,

располагавшейся перпендикулярно потоку воздуха. Для поддержания напора был

предусмотрен маленький бачок с поплавком, который поддерживал уровень на

заданной высоте, так что количество всасываемого бензина было пропорционально

количеству поступающего воздуха.

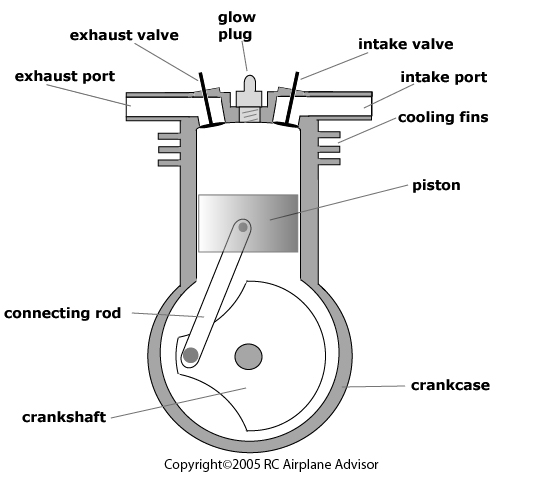

Строение

и принцип действия ДВС

Строение ДВС

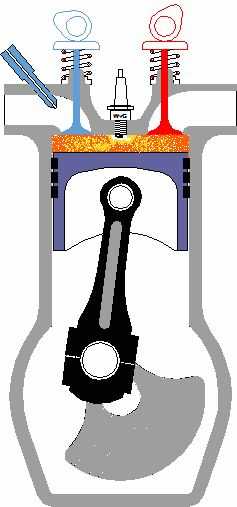

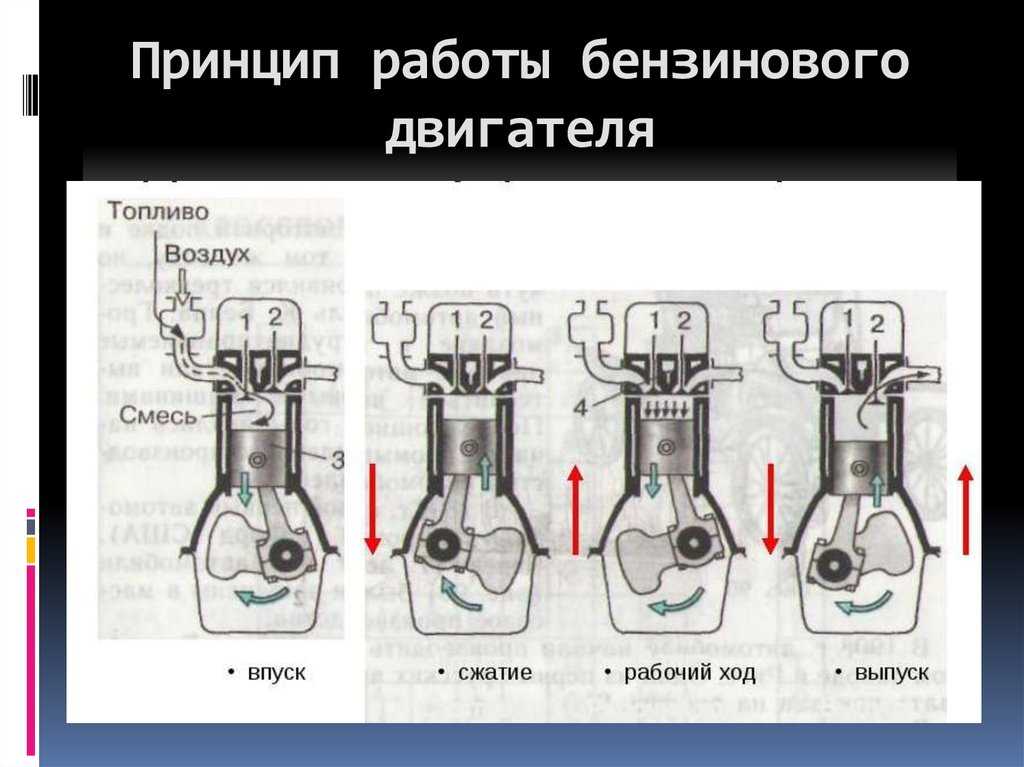

В устройстве двигателя

поршень является ключевым элементом рабочего процесса. Поршень выполнен в виде

металлического пустотелого стакана, расположенного сферическим дном (головка

поршня) вверх. Направляющая часть поршня, иначе называемая юбкой, имеет неглубокие

канавки, предназначенные для фиксации в них поршневых колец. Назначение

поршневых колец – обеспечивать, во-первых, герметичность надпоршневого

пространства, где при работе двигателя происходит мгновенное сгорание

бензиново-воздушной смеси и образующийся расширяющийся газ не мог, обогнув

юбку, устремиться под поршень. Во-вторых, кольца предотвращают попадание масла,

находящегося под поршнем, в надпоршневое пространство. Таким образом, кольца в

поршне выполняют функцию уплотнителей. Нижнее (нижние) поршневое кольцо

называется маслосъемным, а верхнее (верхние) – компрессионным, то есть

обеспечивающим высокую степень сжатия смеси.

Когда из карбюратора или инжектора

внутрь цилиндра попадает топливно-воздушная или топливная смесь, она сжимается

поршнем при его движении вверх и поджигается электрическим разрядом от свечи

системы зажигания (в дизеле происходит самовоспламенение смеси за счет резкого

сжатия). Образующиеся газы сгорания имеют значительно больший объем, чем

Образующиеся газы сгорания имеют значительно больший объем, чем

исходная топливная смесь, и, расширяясь, резко толкают поршень вниз. Таким образом,

тепловая энергия топлива преобразуется в возвратно-поступательное (вверх-вниз)

движение поршня в цилиндре.

Далее необходимо преобразовать это

движение во вращение вала. Происходит это следующим образом: внутри юбки поршня

расположен палец, на котором закрепляется верхняя часть шатуна, последний

шарнирно зафиксирован на кривошипе коленчатого вала. Коленвал свободно

вращается на опорных подшипниках, что расположены в картере двигателя

внутреннего сгорания. При движении поршня шатун начинает вращать коленвал, с

которого крутящий момент передается на трансмиссию и – далее через систему

шестерен – на ведущие колеса.

Принцип работы двигателя

внутреннего сгорания

Современный автомобиль, чаше всего,

приводится в движение двигателем внутреннего сгорания. Таких двигателей

существует огромное множество. Различаются они объемом, количеством цилиндров,

мощностью, скоростью вращения, используемым топливом (дизельные, бензиновые и

газовые ДВС). Но, принципиально, устройство двигателя внутреннего сгорания,

Но, принципиально, устройство двигателя внутреннего сгорания,

похоже.

Как работает двигатель и почему

называется четырехтактным двигателем внутреннего сгорания? Про внутреннее

сгорание понятно. Внутри двигателя сгорает топливо. А почему 4 такта двигателя,

что это такое? Действительно, бывают и двухтактные двигатели. Но на автомобилях

они используются крайне редко.

Четырехтактным двигатель

называется из-за того, что его работу можно разделить на четыре, равные по

времени, части. Поршень четыре раза пройдет по цилиндру – два раза вверх и два

раза вниз. Такт начинается при нахождении поршня в крайней нижней или верхней

точке. У автомобилистов-механиков это называется верхняя мертвая точка и нижняя

мертвая точка.

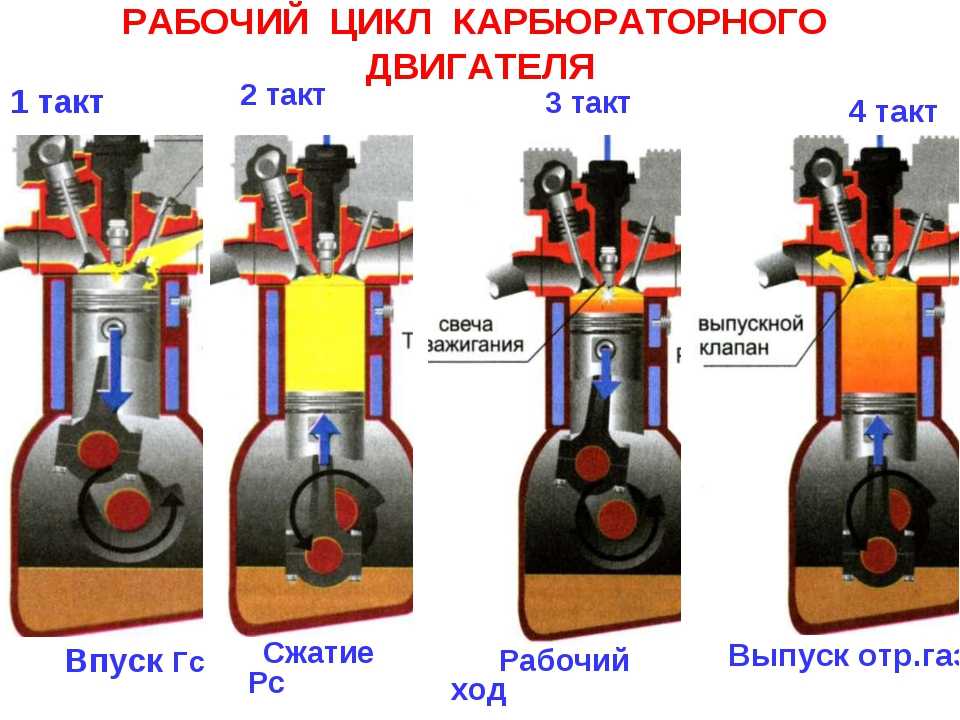

Первый такт — такт впуска

Первый такт, он же впускной,

начинается с ВМТ (верхней мертвой точки). Двигаясь вниз, поршень, всасывает в

цилиндр топливовоздушную смесь. Работа этого такта происходит при открытом

клапане впуска. Кстати, существует много двигателей с несколькими впускными

клапанами. Их количество, размер, время нахождения в открытом состоянии может

Их количество, размер, время нахождения в открытом состоянии может

существенно повлиять на мощность двигателя. Есть двигатели, в которых, в

зависимости от нажатия на педаль газа, происходит принудительное увеличение

времени нахождения впускных клапанов в открытом состоянии. Это сделано для

увеличения количества всасываемого топлива, которое, после возгорания,

увеличивает мощность двигателя. Автомобиль, в этом случае, может гораздо

быстрее ускориться.

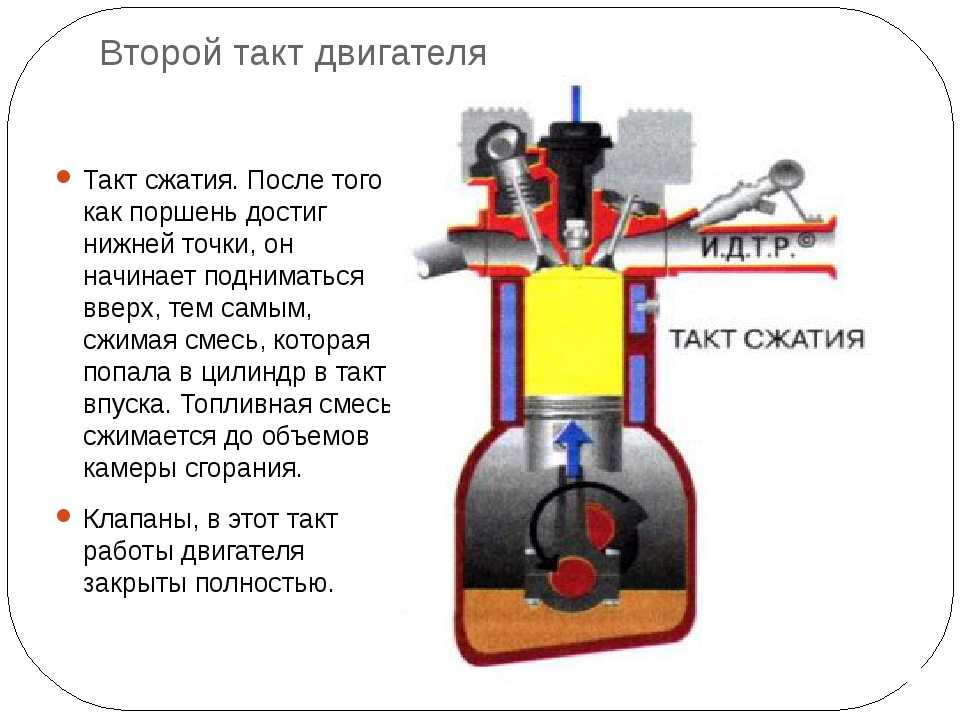

Второй такт — такт сжатия

Следующий такт работы двигателя –

такт сжатия. После того как поршень достиг нижней точки, он начинает

подниматься вверх, тем самым, сжимая смесь, которая попала в цилиндр в такт

впуска. Топливная смесь сжимается до объемов камеры сгорания. Что это за такая

камера? Свободное пространство между верхней частью поршня и верхней частью

цилиндра при нахождении поршня в верхней мертвой точке называется камерой