Содержание

«Моторист-конструктор» или как правильно собрать двигатель? ч. 2 / Ремонт двигателей

В прошлой статье мы познакомили читателей с сервисным опытом немецкой фирмы Kolbenschmidt. Речь шла о технологии сборки коленчатого вала и подшипников двигателя. На очереди — сборка шатунно-поршневой группы.

Установить поршни с кольцами и шатунами в блок цилиндров — работа не сложная, времени занимает немного — час, от силы два. Однако простота такой работы только кажущаяся.

Не проверишь — не поедешь

Лакмусовой бумажкой, позволяющей отличить моториста-профессионала от дилетанта, является отношение к контрольно-измерительным операциям при сборке узла. И дело не только в том, что измерение геометрии каждой детали требует терпения и скрупулезности. Необходимо понимать смысл этих операций, а для этого моторист должен четко знать технологию ремонтных операций, не входящих непосредственно в процесс сборки двигателя, например, как шлифуют коленчатый вал или растачивают и хонингуют блок цилиндров.

Зачем, спросите? Ведь расточник по размеру поршней может сам определить диаметр цилиндров, а после обработки блока проконтролировать результат.

Действительно, может. Только ответственность за сборку, а значит, и за работу двигателя после ремонта несет моторист-механик. Так что делайте выводы, стоит ли тратить время на контрольные замеры, или ими можно пренебречь.

Это должен знать каждый

Как правило, специалист начинает сборку шатунно-поршневой группы с проверки блока цилиндров. И не случайно: блок цилиндров — основа всего двигателя. На него монтируется большинство моторных деталей и узлов. Брак, допущенный при ремонте цилиндров, может существенно затормозить процесс сборки двигателя.

Как известно, изношенные цилиндры растачивают и хонингуют в увеличенный (ремонтный) размер. При этом, помимо необходимой точности размеров, обязательным являются определенная микроструктура и рельеф поверхности цилиндров. Об этом нередко забывают, а зря. Идеальный с точки зрения геометрии цилиндр склонен к ускоренному износу при нарушении технологии хонингования или использовании несоответствующего инструмента. Та же участь уготована и другим деталям ЦПГ — в первую очередь поршневым кольцам.

Та же участь уготована и другим деталям ЦПГ — в первую очередь поршневым кольцам.

Растачивание цилиндров обычно выполняют на вертикально-расточном станке. При этом необходимо обеспечить перпендикулярность поверхности цилиндра к оси постелей коленчатого вала. Особое внимание уделяется окончательному размеру после расточки. Величина припуска под хонингование должна быть не менее 0,06-0,08 мм. Дело в том, что при растачивании резец деформирует поверхность металла, завальцовывая графитовые зерна, содержащиеся в чугуне (графит, выходящий на поверхность, обеспечивает низкое трение поршневых колец и, соответственно, малый износ колец и самих цилиндров). Если припуск окажется слишком малым, то после хонингования графитовые зерна не вскроются.

Препятствовать открытию зерен графита могут и неправильно выбранные режимы хонингования, условия подачи смазки в зону хонингования, тип смазывающего материала.

Хонингование цилиндров выполняют на вертикально-хонинговальных станках. Суть этой операции вовсе не в заглаживании рисок от резца, как ошибочно полагают некоторые механики. При хонинговании за счет вращения и возвратно-поступательного движения головки с абразивными брусками на поверхности цилиндров намеренно создается шероховатость в виде сетки рисок определенной глубины, способных удерживать масло и тем самым смазывать поршневые кольца и поршни.

При хонинговании за счет вращения и возвратно-поступательного движения головки с абразивными брусками на поверхности цилиндров намеренно создается шероховатость в виде сетки рисок определенной глубины, способных удерживать масло и тем самым смазывать поршневые кольца и поршни.

Очень важен угол хонингования — угол между рисками, образованными при поступательном движении головки. Оптимальные значения угла хонингования — 40-80o, что обеспечивается правильным подбором соотношения частоты вращения и скорости возвратно-поступательного движения хонголовки. При малом угле не удается добиться нужного профиля поверхности, что ведет к полусухому трению и возрастанию износа деталей. Большие углы обычно дают увеличение расхода масла.

Для получения необходимого микропрофиля поверхности, а именно сравнительно глубоких впадин и сглаженных выступов, хонингование выполняется в несколько операций (переходов). Черновое хонингование выполняют абразивными брусками с зернистостью 150, съем металла составляет около 0,06 мм. Далее следует чистовое хонингование брусками с зернистостью 280 (съем приблизительно 0,02 мм). И, наконец, отделочное хонингование брусками зернистостью 400-600 со съемом менее 0,005 мм (так называемое платохонингование).

Далее следует чистовое хонингование брусками с зернистостью 280 (съем приблизительно 0,02 мм). И, наконец, отделочное хонингование брусками зернистостью 400-600 со съемом менее 0,005 мм (так называемое платохонингование).

Именно такая технология обеспечивает сглаживание выступов, фактически приближая профиль поверхности к той, какая будет после приработки деталей. В последние годы финишные операции хонингования стали заменять обработкой поверхности с помощью специальных абразивных щеток, дополнительно заглаживающих заусеницы на краях впадин (рисок).

Как проверить блок цилиндров?

Качество ремонта поверхности цилиндров (например, микропрофиль поверхности и выход графита на ней) в условиях авторемонтного предприятия проверить проблематично — для этого требуется специальное дорогостоящее оборудование (включая специальный прибор для определения шероховатости и микропрофиля поверхности). Поэтому ремонт цилиндров обычно осуществляется в специализированных мастерских, располагающих соответствующим оборудованием. А задача автосервиса — проверить размеры цилиндров на соответствие нормативным требованиям.

А задача автосервиса — проверить размеры цилиндров на соответствие нормативным требованиям.

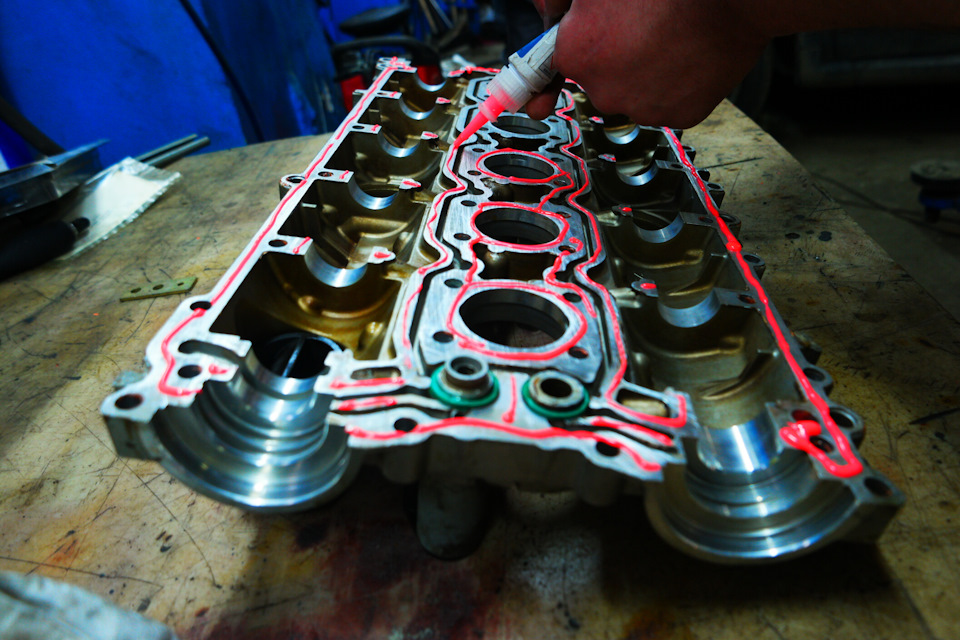

Начиная сборку шатунно-поршневой группы, моторист обязан проверить геометрические размеры — диаметр цилиндра в трех поясах (верхней, средней и нижней части цилиндров), причем в двух направлениях — продольном (вдоль оси коленвала) и поперечном. Измерения проводятся при помощи нутрометра. Все погрешности, включая любые отклонения формы, должны укладываться в допуск 0,011-0,018 мм в зависимости от величины диаметра цилиндра.

Для блоков с установленными в нем гильзами требуется еще ряд проверок. Верхняя плоскость бурта гильз должна выступать над плоскостью блока на 0,05-0,1 мм для «мокрых» и 0-0,1 мм для «сухих» гильз. Кроме того, опорные поверхности бурта на гильзе и выточки в блоке должны быть плоскопараллельны, а фаска на выточке должна быть больше, чем радиус перехода от бурта к цилиндрической части на гильзе (в противном случае гильза может треснуть). «Мокрые» гильзы, помимо этого, должны легко вставляться в свои гнезда на блоке (поверхность гнезд необходимо предварительно хорошо очистить). «Сухие» гильзы, напротив, запрессовываются в блок с натягом около 0,05 мм, причем поверхности сопряжения гильзы и блока должны быть гладкими, чтобы обеспечить хороший тепловой контакт и герметичность.

«Сухие» гильзы, напротив, запрессовываются в блок с натягом около 0,05 мм, причем поверхности сопряжения гильзы и блока должны быть гладкими, чтобы обеспечить хороший тепловой контакт и герметичность.

Верхний край цилиндров после ремонта может быть острым, что затрудняет установку поршней с кольцами и даже может спровоцировать поломку колец. Поэтому этот край следует обязательно притупить, сделав с помощью шабера небольшую фаску.

После всех проверок следует убедиться, что блок чистый, а на поверхности цилиндров не осталось грязи и абразивных частиц. Последние особенно опасны — плохо промытый после хонингования блок цилиндров не «проедет» и половины своего ресурса. Эффективные способы мойки цилиндров — ультразвук, керосин, масло, содовые растворы и специальные моющие средства. Бензин применять нельзя — абразив он не удаляет, зато весьма пожароопасен.

Как проверить поршень и шатун?

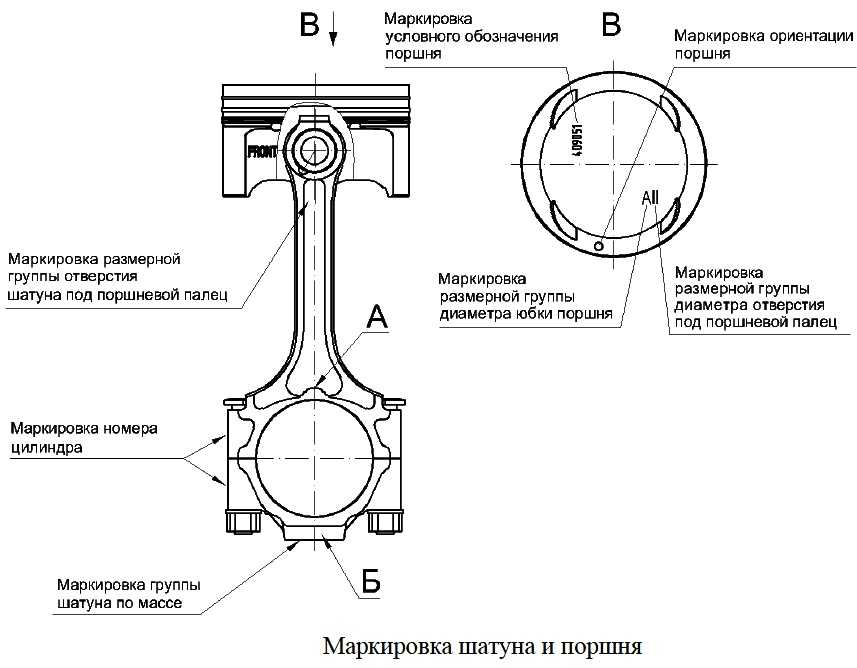

При сборке требуется правильно измерить размер юбки поршня, чтобы определить рабочий зазор поршня в цилиндре. Для этого используют микрометр или более точный прибор — измерительную скобу.

Для этого используют микрометр или более точный прибор — измерительную скобу.

У подавляющего большинства поршней иностранного производства (поставляемых производителями комплектующих для двигателей) размер поршня выбит на днище, причем нередко указывается и минимально допустимый зазор поршня в цилиндре. Так что задача моториста — проверить, насколько замеры соответствуют нормативам (проверка обязательна, поскольку иногда встречаются отклонения). Отечественные поршни требуется проверять «с пристрастием» — разброс размеров в одном комплекте может оказаться весьма значительным.

Разница между диаметром цилиндра и размером поршня составляет искомый зазор: практика показала, что оптимальной является величина зазора, превышающая минимально допустимое значение на 0,01-0,02 мм.

Иная ситуация с поршнями, имеющими антифрикционное графитовое покрытие юбки (оно имеет характерный черный цвет). Если у поршня покрытие сплошное, то истинный размер юбки будет меньше измеренного на толщину слоя покрытия 0,015-0,02 мм. Поршни с покрытием, нанесенным трафаретным способом, замеряются в специальных точках, где графитовый слой отсутствует.

Поршни с покрытием, нанесенным трафаретным способом, замеряются в специальных точках, где графитовый слой отсутствует.

Шатун перед сборкой проверяют на отсутствие деформации стержня: оси отверстий верхней и нижней головок должны быть параллельны. Допустима непараллельность осей 0,02 мм на измерительной базе 100 мм. Лучше всего использовать для этого специальное измерительное приспособление. Другие способы проверки (на плите, с помощью стержня, вставляемого в отверстия верхней головки сразу нескольких шатунов, лекальной линейкой) не обеспечивают необходимой точности. Кроме того, проверяют посадку пальца в шатуне: у «плавающих» пальцев зазор обычно лежит в пределах 0,01-0,02 мм, а у фиксированных пальцев натяг составляет в среднем 0,02-0,04 мм.

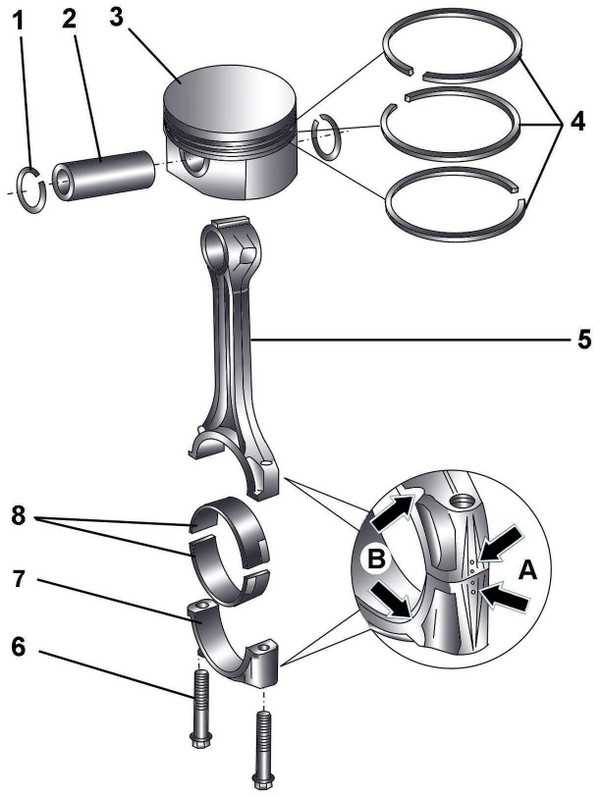

Сборка поршней с шатунами выполняется различными способами в зависимости от того, какой тип пальцев используется. «Плавающий» палец входит в отверстие бобышки поршня «от руки». Важно только не перепутать направление установки деталей и не забыть смазать палец маслом. Далее следует установить в канавки новые стопорные кольца, причем их стыки должны быть ориентированы в направлении движения поршней, иначе кольцо может выскочить из канавки при работе двигателя. По этой же причине нельзя использовать стопорные кольца, бывшие в употреблении.

Далее следует установить в канавки новые стопорные кольца, причем их стыки должны быть ориентированы в направлении движения поршней, иначе кольцо может выскочить из канавки при работе двигателя. По этой же причине нельзя использовать стопорные кольца, бывшие в употреблении.

У некоторых старых отечественных двигателей посадка пальца в поршне может быть слишком плотной. Использовать молоток для «заколачивания» пальцев нельзя, достаточно прогреть поршни до 60-80oС, и пальцы войдут «от руки».

В конструкциях с фиксированным пальцем сборка сложнее. Во-первых, необходима оправка, обеспечивающая точную установку пальца по середине поршня. Кроме того, шатун следует нагреть в муфельной печи или в крайнем случае на электроплите до 280-320oС, чтобы палец свободно вошел в отверстие его верхней головки. Ни в коем случае нельзя использовать открытое пламя для нагрева шатуна, а также «забивать» палец молотком, что иногда практикуется в некоторых мастерских.

Проверка поршневых колец

Бывает, что производители поставляют поршни без поршневых колец. Учитывая большое количество модификаций, которые имеют некоторые двигатели, желательно проверить высоту и радиальную ширину поршневых колец на предмет их соответствия канавкам поршней.

Учитывая большое количество модификаций, которые имеют некоторые двигатели, желательно проверить высоту и радиальную ширину поршневых колец на предмет их соответствия канавкам поршней.

Зазор между торцами кольца и канавки можно определить различными способами, но проще всего установить кольцо в канавку и воспользоваться набором щупов. Торцевой зазор должен составлять в среднем 0,05-0,1 мм. Если зазор оказывается свыше 0,12 мм, то это означает, что кольцо или канавка поршня имеют недопустимые отклонения размеров.

Не менее важно проверить зазор в замках колец, для чего кольца поочередно устанавливают в верхнюю часть цилиндра. Зазор в замке замеряют с помощью набора щупов. Он составляет в среднем 0,4-0,6 мм.

Установка колец на поршень

Это простая, но ответственная операция — неаккуратность может привести к поломке кольца (чаще всего ломаются средние кольца) или значительному росту расхода масла у отремонтированного двигателя (если нарушить ориентировку колец).

На верхних кольцах направление сборки обычно обозначается словом ТОР (вершина). Стороной с этой надписью кольцо должно быть обращено к днищу поршня. Средние кольца скребкового типа монтируются скребком вниз. У колец с фаской на внутренней поверхности фаска чаще всего обращена вверх.

При установке колец особое внимание следует обращать на наборные маслосъемные кольца с двухфункциональным пружинным расширителем — важно, чтобы при монтаже дисков кольца звенья расширителя у стыка не встали внахлест.

Среднее и верхнее кольца устанавливают на поршень после монтажа маслосъемного. Для того чтобы не сломать и не деформировать кольца, желательно пользоваться специальными клещами. После установки колец необходимо проверять легкость их вращения в канавках.

Установка поршней в блок цилиндров

Прежде чем начинать этот этап сборки, следует установить кольца так, чтобы их замки располагались под углом 120o. При этом стык пружины коробчатого маслосъемного кольца должен быть развернут на 180o относительно замка самого кольца, а стык расширителя — на 120o относительно замков дисков наборного кольца.

Поверхность цилиндра, юбки поршней, кольца и шатунные вкладыши смазывают маслом, после чего кольца обжимают с помощью специальной оправки — ленточной или конической. Устанавливая поршни с шатунами в цилиндр, следует проверить направление сборки (обычно на поршнях иностранного производства ставится стрелка, указывающая на передний носок коленвала). Далее поршни проталкиваются в цилиндр легкими ударами рукоятки молотка. При этом надо следить, чтобы поршень продвигался без усилий, иначе можно сломать кольца (чаще всего ошибки на этой операции приводят к поломке коробчатого маслосъемного кольца или недопустимой деформации дисков наборного кольца).

После затягивания болтов крышек шатунов обязательно контролируется величина выступания днища поршней над верхней плоскостью блока (при положении поршней в ВМТ). Это значение определяется заводом-изготовителем двигателя. Если таких данных нет, то, с учетом толщины прокладки, зазор между поршнем и головкой блока не должен быть меньше 1 мм.

На этом сборка шатунно-поршневой группы закончена. Однако деталям ЦПГ еще предстоит обкатка на пониженных оборотах и нагрузках. При этом детали взаимно прирабатываются, загрязняя масло частицами износа, вследствие чего первую замену масла и масляного фильтра проводят не позднее, чем через 500 км пробега после ремонта.

| Допуски на диаметр цилиндра | |

| Номинальный размер цилиндра, мм | Допуск, мм |

| 30-50 | 0,011 |

| 50-80 | 0,013 |

| 80-120 | 0,015 |

| 120-180 | 0,018 |

«Моторист-конструктор» или как правильно собрать двигатель? ч. 1 / Ремонт двигателей

Сборка — один из самых сложных и ответственных этапов. Ремонт двигателя, от качества которого зависит его дальнейшая судьба. Дефекты деталей, не замеченные при сборке, и ошибки моториста способны во много раз уменьшить ресурс отремонтированного мотора.

Дефекты деталей, не замеченные при сборке, и ошибки моториста способны во много раз уменьшить ресурс отремонтированного мотора.

Рекомендации о правилах сборки двигателей можно прочитать не только в руководствах по ремонту — их дают многие фирмы — производители запчастей, среди которых — известная в России немецкая фирма Kolbenschmidt. Опыт фирмы по обслуживанию и ремонту двигателей очень интересен и заслуживает того, чтобы с ним познакомить читателей. А начать мы решили со сборки кривошипно-шатунного механизма.

Вначале небольшое, но очень важное замечание.

Сборка двигателя начинается с тщательной мойки и дефектовки деталей, а не с установки коленвала. Следует учесть, что контрольно-измерительные операции на этом этапе отнимают значительно больше времени, чем сам процесс установки и крепления деталей.

Сборка — это комплексный процесс, к которому недопустимо относиться как к простой «отверточной» технологии.

Контроль, контроль… и еще раз контроль

Накопленный опыт работы убеждает в том, что первое, в чем необходимо убедиться, — это соответствие новых вкладышей шейкам коленвала и постелям блока цилиндров. Известно немало случаев, когда ошибка, допущенная при определении номера детали по каталогу, обнаруживалась только в последний момент при ее установке.

Известно немало случаев, когда ошибка, допущенная при определении номера детали по каталогу, обнаруживалась только в последний момент при ее установке.

Иногда случается и так, что в одном и том же двигателе производители применяют несколько типоразмеров вкладышей. Такая ситуация характерна для моторов Audi-VW, где средний коренной вкладыш может быть как обычного типа с упорными полукольцами, так и с фланцами. Такие вкладыши номинального размера взаимозаменяемы, но фланцевый вкладыш ремонтного размера отличается большей шириной, что требует дополнительной шлифовки упорных поверхностей коленвала.

Встречаются и другие несовпадения: иное расположение замков на вкладышах, несовпадение смазочных отверстий, иной материал при сохранении основных размеров. В отдельных случаях подобные несоответствия несущественны, и вкладыши вполне допустимо использовать в конкретном двигателе, но иногда ошибки при контроле вкладышей могут привести к выходу двигателя из строя. Кроме того, эти ошибки влекут большие потери времени.

Что еще важно проконтролировать? Посадку вкладыша в постель: вкладыш должен иметь необходимые распрямление (разница между размером вкладыша по разъему и диаметром отверстия постели) и выступание (разность длин вкладыша и полуокружности постели). Распрямление обеспечивает плотное прилегание вкладыша к поверхности постели, а выступание гарантирует натяг вкладыша после затягивания болтов крышки подшипника, что дает плотный контакт вкладыша (в первую очередь тепловой) с отверстием и правильную геометрию подшипника.

Конечно, контролируются отверстия постелей, которые измеряются в 3-х плоскостях — два измерения (А и В) проводятся на угловом расстоянии %25o от плоскости разъема, а третье (С) — перпендикулярно ей. Далее находится среднее значение (А+В)/2 и сравнивается с величиной С — разница показывает некруглость отверстия (допустимая некруглость 0,016-0,022 мм).

Аналогичным образом контролируется отверстие подшипника с установленными в постели вкладышами. Данное измерение используется для точного определения зазора между внутренней поверхностью отверстия и шейкой вала (зазор должен составлять в среднем 0,04-0,07 мм). Для этих измерений необходим нутромер, измерять которым внутренние размеры вкладышей следует с осторожностью: мягкий рабочий слой вкладыша легко повредить. В дополнение к этому следует проконтролировать несоосность постелей в блоке, величина которой не должна превышать 0,02 мм для соседних отверстий (самый простой способ — с помощью лекальной линейки).

Для этих измерений необходим нутромер, измерять которым внутренние размеры вкладышей следует с осторожностью: мягкий рабочий слой вкладыша легко повредить. В дополнение к этому следует проконтролировать несоосность постелей в блоке, величина которой не должна превышать 0,02 мм для соседних отверстий (самый простой способ — с помощью лекальной линейки).

Как проверить коленвал?

Контроль коленчатого вала не менее важен, чем контроль отверстий подшипников. Необходимо убедиться в отсутствии трещин на шейках вала. Крупные трещины видны невооруженным глазом, но обнаружить микротрещины можно только специальными приборами, например магнитным дефектоскопом. Экономия при проверке коленчатого вала «себе дороже» — цена повторного ремонта двигателя в сотни раз выше цены проверки.

Что еще? Очевидно, качество поверхности шеек. Их шероховатость не должна превышать 0,2 мкм (речь идет о среднем арифметическом значении шероховатости Ra). На некоторых двигателях после шлифования дополнительно требуется полирование. Кроме того, иногда после шлифования на краях смазочных отверстий образуются заусенцы, способные сразу же испортить рабочую поверхность вкладышей (заусенцы легко заглаживаются при полировке). Все эти особенности в полной мере относятся и к упорным поверхностям вала.

Кроме того, иногда после шлифования на краях смазочных отверстий образуются заусенцы, способные сразу же испортить рабочую поверхность вкладышей (заусенцы легко заглаживаются при полировке). Все эти особенности в полной мере относятся и к упорным поверхностям вала.

Очень важный параметр — твердость шеек коленвала.

В том случае, если мы имеем дело с чугунным коленвалом, особых проблем с твердостью не возникает. Рабочие поверхности таких валов закаливаются на заводах токами высокой частоты на глубину до 2-3 мм. Этого вполне достаточно для сохранения твердости при ремонтной шлифовке до 1 мм.

На практике встречаются валы (в частности, стальные) с азотированными шейками, у которых толщина упрочненного слоя во много раз меньше. Поэтому ремонтное уменьшение размеров шеек для таких валов ограничено, как правило, величиной 0,25 мм. Кроме того, при перегреве азотированная поверхность разупрочняется. Выход один — повторное химико-термическое упрочнение рабочих поверхностей.

Обязательная операция — измерение геометрии самого вала и размеров шеек. Каждую шейку вала измеряют микрометром в нескольких плоскостях, чтобы определить диаметр, соблюдение допусков (отклонения не более 0,016-0,022 мм) и возможные отклонения от цилиндричности (в среднем не более 0,005 мм). Затем вал устанавливается на призмы и с помощью индикатора проверяется биение коренных шеек и вспомогательных поверхностей (допустимое биение — от 0,01 мм до 0,08 мм). Еще один очень важный параметр — непараллельность шатунных и коренных шеек, от которого зависит надежность и долговечность шатунных подшипников, измерить в условиях СТО практически невозможно. Этот параметр должен проверяться при шлифовке вала.

Каждую шейку вала измеряют микрометром в нескольких плоскостях, чтобы определить диаметр, соблюдение допусков (отклонения не более 0,016-0,022 мм) и возможные отклонения от цилиндричности (в среднем не более 0,005 мм). Затем вал устанавливается на призмы и с помощью индикатора проверяется биение коренных шеек и вспомогательных поверхностей (допустимое биение — от 0,01 мм до 0,08 мм). Еще один очень важный параметр — непараллельность шатунных и коренных шеек, от которого зависит надежность и долговечность шатунных подшипников, измерить в условиях СТО практически невозможно. Этот параметр должен проверяться при шлифовке вала.

Наконец, заключительная проверка качества ремонта коленвала — измерение радиусов галтелей.

К сожалению, многие шлифовщики пренебрегают теми требованиями, которые изготовители некоторых иностранных моторов предъявляют к галтелям. И напрасно — известно немало печальных случаев поломки валов с сильно «подрезанными» при шлифовке галтелями. Но и большие радиусы галтелей тоже «не подарок» — можно повредить края вкладышей.

На этом контрольные операции не заканчиваются. Очень важное значение имеет состояние болтов крышек подшипников, работающих при больших знакопеременных нагрузках. А на таких режимах возрастает вероятность усталостного разрушения, особенно при наличии механических повреждений — рисок, царапин, забоин. Болты с «угловой» затяжкой, работающие на пределе текучести, требуют обязательной замены в случае, если их длина или диаметр не соответствуют рекомендациям изготовителей.

Наконец, все проверено, и можно приступать к сборке.

Как поставить коленвал?

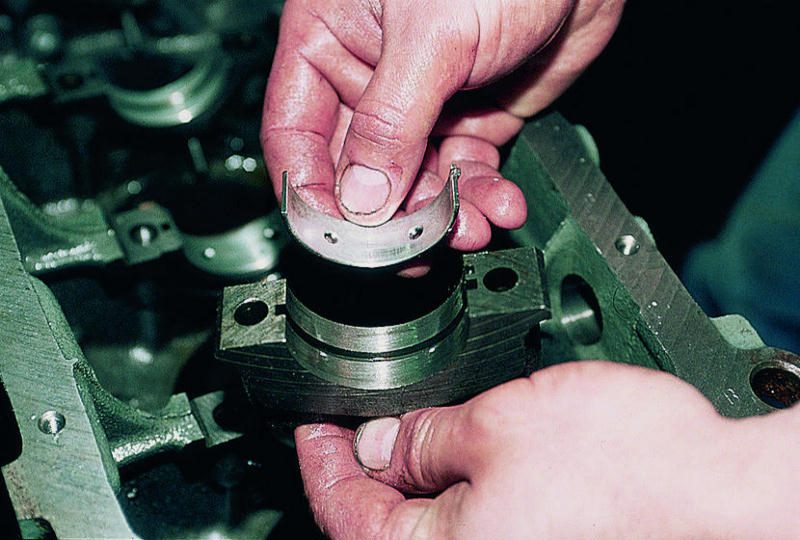

Сама по себе сборка намного проще контрольных операций. В самом деле, для этого надо установить вкладыши в постели, смазать их поверхность маслом, «уложить» коленвал, поставить крышки и затянуть, приложив рекомендованный момент. Однако и здесь есть свои тонкости.

К примеру, как правильно нанести масло на поверхность вкладышей? Простой вопрос, а между тем нередко именно здесь совершаются ошибки. Некоторые мотористы предпочитают пользоваться кисточкой, другие вообще привыкли смазывать вкладыш пальцем. Оба способа не годятся — вместе с маслом на поверхность вкладыша обязательно попадет грязь. Правильный способ может быть только один: смазка из масленки.

Оба способа не годятся — вместе с маслом на поверхность вкладыша обязательно попадет грязь. Правильный способ может быть только один: смазка из масленки.

А каким маслом смазывать подшипники? Ответ многих механиков — моторным. Однако наберемся смелости посоветовать использовать более густое трансмиссионное масло — при первых оборотах двигателя оно лучше защитит от возможных задиров и прихватов в подшипниках.

Затягивать крышки подшипников надо по инструкции завода-изготовителя — это очевидно. Однако в инструкциях не всегда указывается, как затянуть болты, если их момент затяжки, к примеру, около 9-10 кГм? По одному и сразу до рабочего момента? Нет, принята иная схема, если нет других данных. Сначала один болт заворачивается до «касания», а затем второй — до половины заданного момента. Далее окончательно затягивается первый болт, а после него — второй. Тем самым исключаются перекосы крышек и обеспечивается их равномерная затяжка.

Когда коленчатый вал уже установлен в блоке, необходимо проверить его осевой зазор. Это легко сделать с помощью индикаторной стойки, закрепив ее на торце блока. Зазор, проверяемый перемещением вала вперед-назад при помощи рычага, не должен быть ни чрезмерно большим (более 0,2 мм), ни слишком малым (менее 0,05 мм).

Это легко сделать с помощью индикаторной стойки, закрепив ее на торце блока. Зазор, проверяемый перемещением вала вперед-назад при помощи рычага, не должен быть ни чрезмерно большим (более 0,2 мм), ни слишком малым (менее 0,05 мм).

Шатунные подшипники собираются аналогично коренным, но необходимо следить за тем, чтобы при посадке шатуна на шейку шатунные болты не повредили ее поверхность. Для этого на болты полезно надеть пластиковые либо резиновые колпачки или отрезки подходящего шланга. И, конечно, при сборке надо строго контролировать положение крышки относительно шатуна — случаи ошибочной установки крышки подшипника «наоборот» тоже известны…

Ну вот, сборка двигателя закончена, установлен поддон картера, головка блока, привод ГРМ, агрегаты. Однако масла во внутренних каналах вала нет, и после запуска потребуется немало времени, пока оно поступит к подшипникам.

А этого времени может вполне хватить для повреждения подшипников.

Исключить подобные неприятности несложно, достаточно закачать масло под давлением в систему смазки через переходник, устанавливаемый вместо масляного фильтра, либо через резьбовое отверстие датчика давления масла.

Рассматривая технологию сборки кривошипно-шатунного механизма, легко убедиться, что контрольно-измерительные операции действительно занимают большую часть времени. Сама сборка сродни хирургической операции — все работы необходимо делать в чистоте и аккуратно, тщательно контролируя каждый этап. Иными словами, собрать двигатель не так легко, как кажется на первый взгляд. Да и времени уходит уйма. Но это вполне разумная плата за то, чтобы подшипники двигателя служили надежно и долго. А попытка сэкономить обречена на провал, придется платить позднее, но намного больше. Но это уже другая «технология».

| Допустимые отклонения размеров и формы отверстий подшипников и шеек валов | ||||||

| Диаметр отверстия или шейки вала, мм | Ориентиро-вочная величина допуска на размер, мм | Некруглость, эллипсность не более, мм | Конусность поверхности не более, мм | Несоосность расположенных рядом поверхностей не более, мм | ||

| отверстий | шеек вала | отверстий | шеек вала | |||

| 30-50 | 0,016 | 0,016 | 0,004 | 0,003 | 0,020 | 0,010 |

| 50-80 | 0,019 | 0,019 | 0,005 | 0,005 | ||

| 80-120 | 0,022 | 0,022 | 0,006 | 0,007 | ||

14 Что нужно и что нельзя делать при сборке двигателя

| Практическое руководство — Двигатель и трансмиссия

Часть 3: Подготовка верхней части

В последних двух выпусках мы представили 34 совета по сборке двигателя, которые можно и нельзя делать при сборке нижней части двигателя с использованием раннего 389 Tri-Power. двигатель для наглядности. Для финальной части мы возвращаемся в DCI Motorsports в Этуотер, штат Огайо, чтобы сфотографировать некоторые топовые детали и получить дополнительную информацию от опытного производителя двигателей Дона Джонстона.

двигатель для наглядности. Для финальной части мы возвращаемся в DCI Motorsports в Этуотер, штат Огайо, чтобы сфотографировать некоторые топовые детали и получить дополнительную информацию от опытного производителя двигателей Дона Джонстона.

Как указывалось ранее, это не статья Engine Building 101, в которой будет подробно описан каждый шаг процесса. Вместо этого в этом руководстве будут освещены некоторые более продвинутые методы, которые профессионал использует при предварительной сборке и сборке двигателя Pontiac. Воспринимайте эти советы как дополнение к основным процедурам сборки двигателя.

Как и в первой и второй частях, мы также обсудим еще несколько распространенных ошибок сборки, которые Дон часто видит в двигателях, поступающих в его мастерскую, чтобы вам было проще их избежать.

Имейте в виду, что многие из этих фотографий являются макетами того, как выполнять процедуры, поэтому другие детали, которые обычно составляют окончательную сборку двигателя, но не имеют отношения к проиллюстрированной задаче, могут быть не показаны. Дон также вспомнил несколько дополнительных замечательных советов, связанных с темами, затронутыми в предыдущих частях, после того, как они были отправлены в печать, поэтому мы добавили их в последующие части, например информацию о зубчатой цепи ГРМ в этой истории.

Дон также вспомнил несколько дополнительных замечательных советов, связанных с темами, затронутыми в предыдущих частях, после того, как они были отправлены в печать, поэтому мы добавили их в последующие части, например информацию о зубчатой цепи ГРМ в этой истории.

Поскольку мы не можем охватить индивидуальную ситуацию каждого читателя с его или ее движком, мы попытались обсудить наиболее распространенные сценарии.

Наша цель состоит в том, чтобы вы использовали эти советы, наряду с основными навыками и процедурами сборки двигателя и здравым смыслом, чтобы собрать двигатель для вашего Pontiac, который будет надежным в течение многих лет.

Письмо цепочки

1. Выполните

Правильно выровняйте шестерни цепи ГРМ. На фотографии кривошипная и кулачковая шестерни выстроены в линию, что правильно. Тем не менее, в комплектах ГРМ, которые предлагают несколько шпоночных канавок для опережения или замедления синхронизации кулачка (например, этот), Дон видел, как некоторые сборщики вместо этого совмещают точку на кулачковой шестерне с «0» на шпоночной канавке кривошипа. Он также рассказывает: «Обычно я не использую эти положения на кривошипно-шатунном механизме, так как я предпочитаю использовать смещенные шпонки на кулачке, потому что это позволяет мне регулировать кулачок с точностью до половины градуса».0003

Он также рассказывает: «Обычно я не использую эти положения на кривошипно-шатунном механизме, так как я предпочитаю использовать смещенные шпонки на кулачке, потому что это позволяет мне регулировать кулачок с точностью до половины градуса».0003

Machine Shoppin’

2. Сделайте

Сообщите своему механику, планируете ли вы использовать коромысла с более высоким передаточным числом, т. быть удлиненным с помощью шлифовального станка и твердосплавного бора, чтобы гарантировать отсутствие помех для стержней. На левом фото показаны стандартные круглые отверстия на одной головке; справа показаны отверстия после шлифовки на другой головке, а бор расположен под одним из отверстий для наглядности.

3. Выполните

Сообщите своему механику, если вы используете принудительные уплотнения клапанов — пусть он вырежет для них все направляющие, как показано здесь. Если вместо этого вы используете традиционные кольцевые уплотнения и заказываете новые клапаны, имейте в виду, что некоторые клапаны больше не имеют канавки для уплотнительного кольца. Вот инструмент, используемый для обрезки направляющих (слева) и положительного уплотнения (до установки) с помощью инструмента, используемого для его установки (справа).

Если вместо этого вы используете традиционные кольцевые уплотнения и заказываете новые клапаны, имейте в виду, что некоторые клапаны больше не имеют канавки для уплотнительного кольца. Вот инструмент, используемый для обрезки направляющих (слева) и положительного уплотнения (до установки) с помощью инструмента, используемого для его установки (справа).

Дополнительные примечания к механическому цеху

4. Сделайте

Магазины, не принадлежащие Pontiac, могут изменять углы наклона клапанов на головках Pontiac. Спросите углы запаса для перестроения запаса. Пользовательские углы могут быть сделаны в пользовательской сборке, но они должны основываться на модификациях производителя двигателя и работе порта. Если необходимо фрезеровать головки, помните, что каждые 0,006 дюйма, снятые с деки, уменьшают размер камеры сгорания на 1 см3. Например, фрезерование 0,060 дюйма будет равно 10 см3. Все, что превышает 0,030 дюйма от поверхности деки, требует удаления вдвое меньшего количества материала с фланца впускного отверстия. Многие скажут вам делать одинаковое количество, но Дон любит оставлять немного места для выравнивания потребления.

Многие скажут вам делать одинаковое количество, но Дон любит оставлять немного места для выравнивания потребления.

Осмотрите головку

5. Выполните

Измерьте расстояние от верхней стороны установленного уплотнения клапана до нижней части фиксатора. Вы хотите, чтобы измерение было равно или больше максимального подъема распределительного вала (с учетом коэффициента коромысла) плюс 0,060 дюйма.

6. Выполнить

Проверить, нет ли утопленных клапанов. Клапаны в камере Pontiac (вверху) находятся на рекомендуемой высоте, что позволяет вам видеть весь край (край) клапана, но обратите внимание на впускной клапан в камере BB Chevy (внизу) и на то, как он утоплен в седло. . Если клапан утоплен слишком глубоко, он будет закрыт и уменьшит поток с низким подъемом. Дон говорит: «Клапан должен быть как минимум на уровне поверхности камеры, а не ниже ее. Я думаю, что показанный впускной клапан BB Chevy слишком глубоко утоплен в седло».

Я думаю, что показанный впускной клапан BB Chevy слишком глубоко утоплен в седло».

7. Выполните

Проверьте высоту клапана с помощью поверочной линейки, пересекающей кончики клапанов, чтобы убедиться, что все они находятся в пределах плюс/минус 0,020 дюйма друг от друга. (При составлении чертежа убедитесь, что высота всех клапанов одинакова.) Вы также можете легко сделать это с установленными пружинами клапана, если в механическом цехе для вас собрали головки. Если они различаются более чем на плюс/минус 0,020 дюйма, это означает, что высота сиденья не одинакова. Это может повлиять на геометрию клапанного механизма, если оно чрезмерное. (В случаях, когда были заменены только некоторые клапаны, новые клапаны могли быть заказаны не той длины.)

8. Выполните

Проверьте высоту установки клапанных пружин, чтобы убедиться, что они равны и соответствуют рекомендациям производителя или механика. Первое измерение здесь показывает 1,732 дюйма, но 1,700 дюйма — это то, что нужно Дону. Добавление 0,030-дюймовой прокладки под пружинные сетки дает высоту 1,702 дюйма, что достаточно близко, так как плюс/минус 0,010 дюйма является допустимым допуском.

Первое измерение здесь показывает 1,732 дюйма, но 1,700 дюйма — это то, что нужно Дону. Добавление 0,030-дюймовой прокладки под пружинные сетки дает высоту 1,702 дюйма, что достаточно близко, так как плюс/минус 0,010 дюйма является допустимым допуском.

9. Выполните

Пропустите чистящий метчик через все резьбовые отверстия под болты в каждой головке, чтобы убедиться в правильности показаний силы зажима и крутящего момента. (Сделайте это перед установкой головок, чтобы избежать попадания металлической стружки в двигатель.)

Зазор между поршнем и клапаном

10. Выполнить

Проверить зазор между поршнем и клапаном. Нанесите глину для лепки на верхнюю часть поршня, где клапаны будут соприкасаться с ним. Добавьте тонкий слой масла на верхнюю часть глины, чтобы она не прилипала к клапанам.

С установленными впускными и выпускными клапанами для одного цилиндра, используя легкие пружины (если они есть) вместо пружин клапанов или пружин клапанов, которые будут использоваться для окончательной сборки, установите головку с прокладкой головки, которая будет использоваться для окончательной сборки. собрать и затянуть его в соответствии со спецификацией, как это делает ведущий технический специалист DCI Брэндон Девис.

собрать и затянуть его в соответствии со спецификацией, как это делает ведущий технический специалист DCI Брэндон Девис.

Rockin’ Rockers

11. Не делайте этого

Установите коромысла так, чтобы точка опоры была обращена в неправильном направлении — плоская обработанная поверхность, показанная справа, должна быть обращена вверх, так как она обеспечивает плоскую поверхность для затяжки контргайки. против.

12. Выполните

Проверьте коромысло и фиксатор на наличие помех при переворачивании двигателя. Как видите, никаких помех в этих рокерах Scorpion нет. Вы также можете увидеть вогнутую форму на коромысле (перевернута на фото для наглядности), которая обеспечивает зазор для фиксатора. Дон использует облегченные пружины с шашками, но эту процедуру можно выполнить с пружинами клапанов, которые будут использоваться на двигателе.

Масляный поддон

13. Сделайте

Сделайте

Используйте эти советы вместе с основными процедурами сборки для установки масляного поддона. Тщательно очистите все сопрягаемые поверхности масляного поддона и поверхности блока (здесь используется очиститель карбюратора), чтобы удалить остатки масла с двигателя в сборе.

Старый добрый трюк с впуском

14. Сделайте

Отделите впускной перепускной патрубок охлаждающей жидкости от остальной части впуска на модифицированных двигателях с неоригинальным коллектором. Это упрощает замену впуска и упрощает выравнивание впускного коллектора с портами головки блока цилиндров, поскольку не нужно беспокоиться о уплотнении охлаждающей жидкости в передней части коллектора и крышке ГРМ.

Популярные страницы

Как собрать блок двигателя — скромный механик

Сборка белого вуки

Когда дело доходит до сборки блока двигателя, существуют некоторые правила. Правила, которые следует соблюдать всегда. Сборка блока цилиндров — это не

Правила, которые следует соблюдать всегда. Сборка блока цилиндров — это не

действительно «СЛОЖНАЯ» задача, это просто гайки и болты. Но если мы обманем или проигнорируем правила, проигнорируем процесс, мы можем настроить наш двигатель на отказ.

У меня была замечательная возможность принести блок двигателя в Технический институт NASCAR для помощи в сборке. Наличие мастера-двигателя, дающего вам рекомендации и советы по сборке двигателя, — это шанс, который вы не упустите. Также удивительно слышать, сколько знаний они имеют о двигателях. Мистер Вулф, вероятно, забудет о двигателе до обеда больше, чем я когда-либо узнаю. Большое спасибо ему и команде НТИ за помощь в этом конце проекта.

Станьте членом экипажа

Если вам нравится это шоу. Если вы получаете пользу от видео и контента, которые я выпускаю, подумайте о том, чтобы поддержать шоу, став членом команды. Вы получите скидки, которых больше нигде не получите, эксклюзивные видеоролики от меня и учебные пособия VW/Audi. Благодаря скидкам и учебным пособиям CrewMembership может легко окупиться. Станьте членом экипажа сегодня

Благодаря скидкам и учебным пособиям CrewMembership может легко окупиться. Станьте членом экипажа сегодня

Помогите поддержать шоу

Многие из вас спрашивали о поддержке шоу. За это я благодарю вас. На данный момент лучшее, что вы можете сделать, это ПОДЕЛИТЬСЯ ШОУ и делать покупки по моим ссылкам на Amazon. Вы не будете тратить больше денег, чем обычно. Вот ссылка на Amazon ~ Humble Mechanic на Amazon, или вы можете проверить некоторые рекомендуемые инструменты, которые я перечислил ниже.

Важные ссылки:

- Patreon

- Партнерская ссылка Amazon

- АЦЕТОН

- ЗАГАДОЧНОЕ МАСЛО MARVEL

- СМАЗКА ДЛЯ КРАСНОЙ ЛИНИИ

Проблемы с просмотром? Посмотрите «Как собрать блок двигателя» на YouTube.

Как всегда я рад услышать ваши мысли. Пожалуйста, разместите их в разделе комментариев ниже. Также, если у вас есть идея для шоу, свяжитесь со мной по электронной почте или используйте форму обратной связи! Не забудьте подписаться на меня по адресу:

Также, если у вас есть идея для шоу, свяжитесь со мной по электронной почте или используйте форму обратной связи! Не забудьте подписаться на меня по адресу:

- Подписаться на YouTube

- Напишите мне в Твиттере

- Подкасты скромного механика

- Проект GTI, также известный как WhiteWookie

- Видео неисправных запчастей VW

- Инструмент и усилитель; Обзоры товаров

- Как сделать видео

- 2015 Golf SportWagen Видео

<A HREF=»http://ws-na.amazon-adsystem.com/widgets/q?rt=tf_mfw&ServiceVersion =20070822&MarketPlace=US&ID=V20070822%2FUS%2Fhumblmecha-20%2F8001%2F8b11cda1-cbb1-442d-9295-51e1e66bd534&Operation=NoScript”>Amazon.com Widgets</A& ;гт;