Двс 40620d технические характеристики – Telegraph

Двс 40620d технические характеристики

====================================

>> Перейти к скачиванию

====================================

Проверено, вирусов нет!

====================================

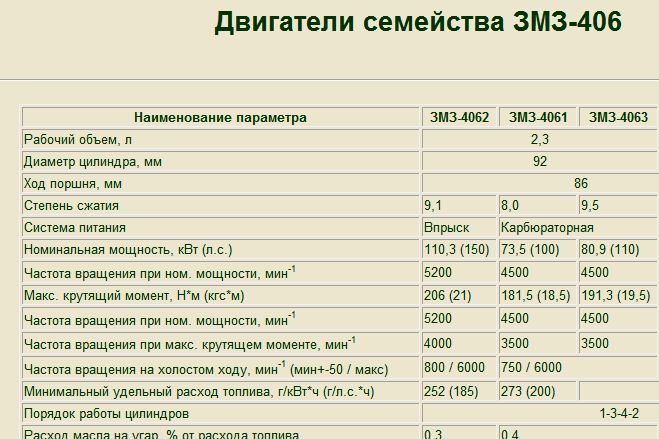

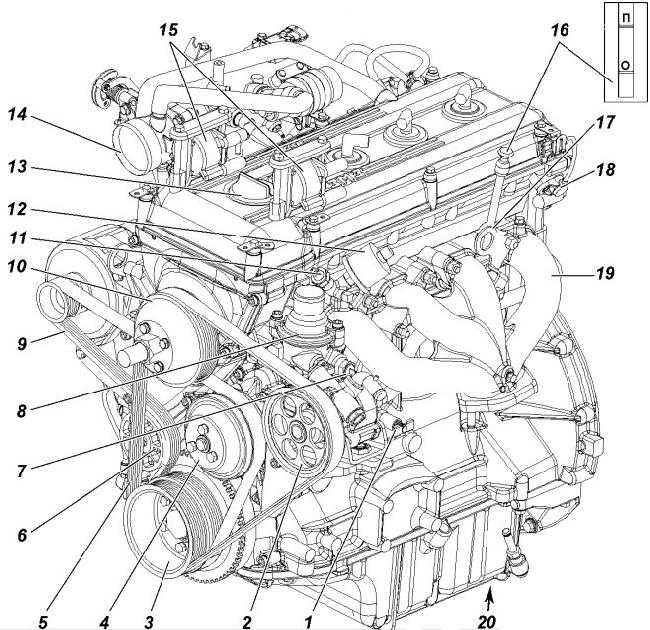

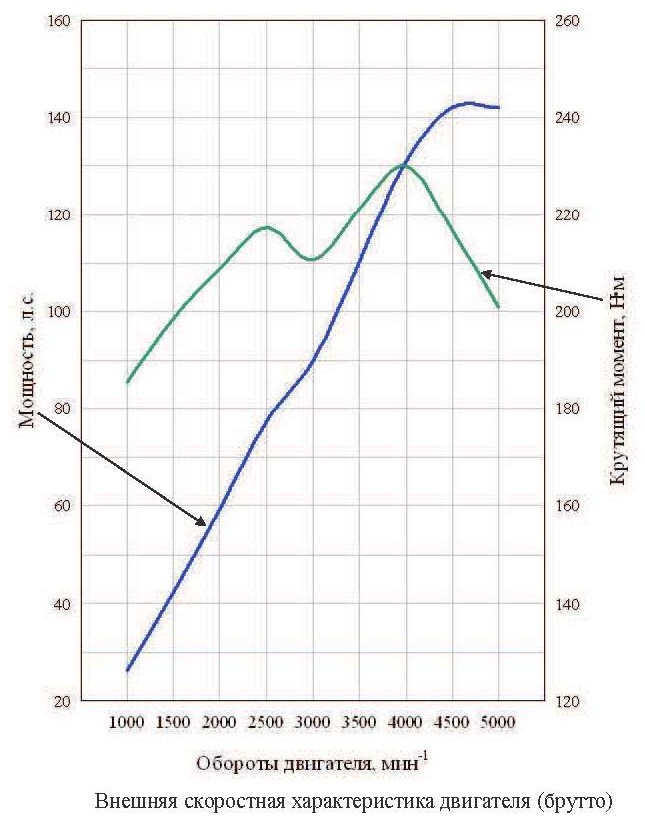

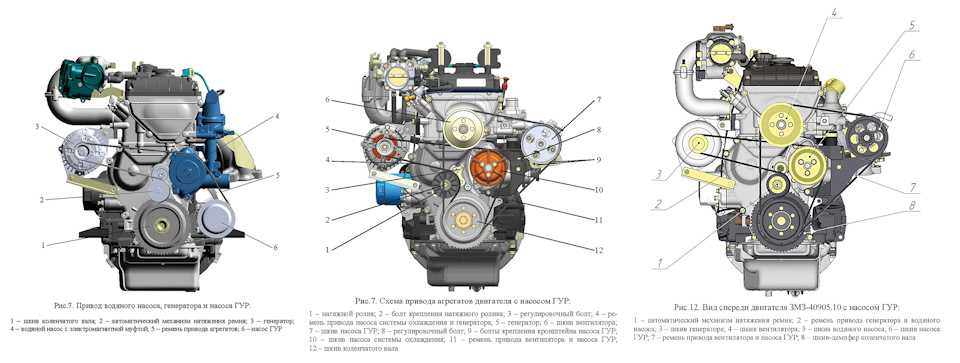

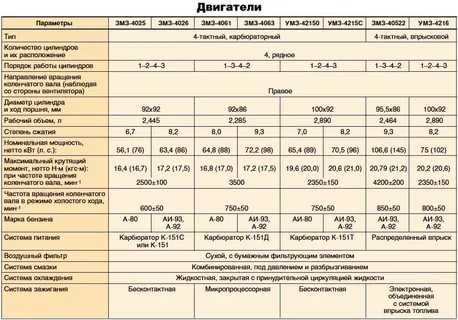

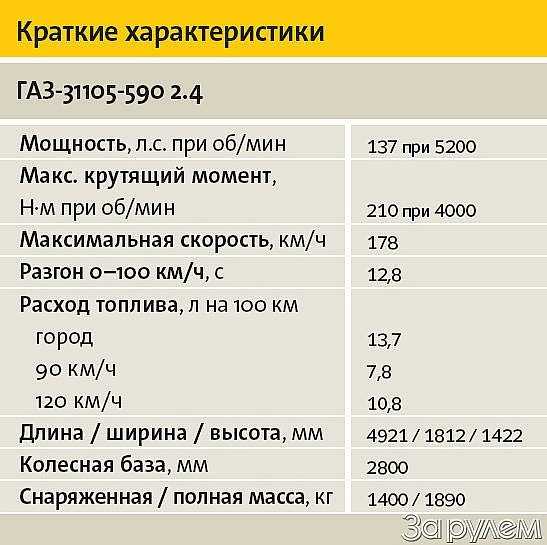

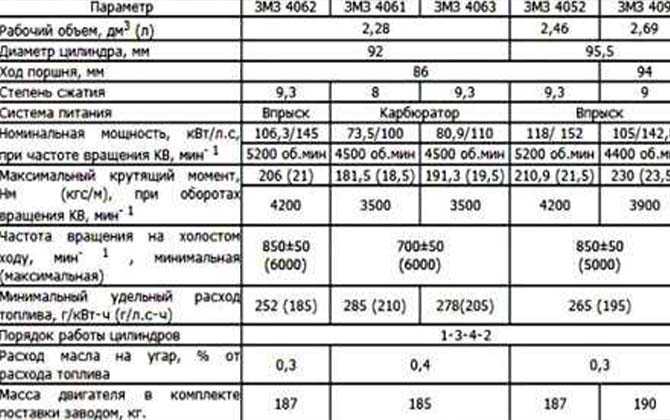

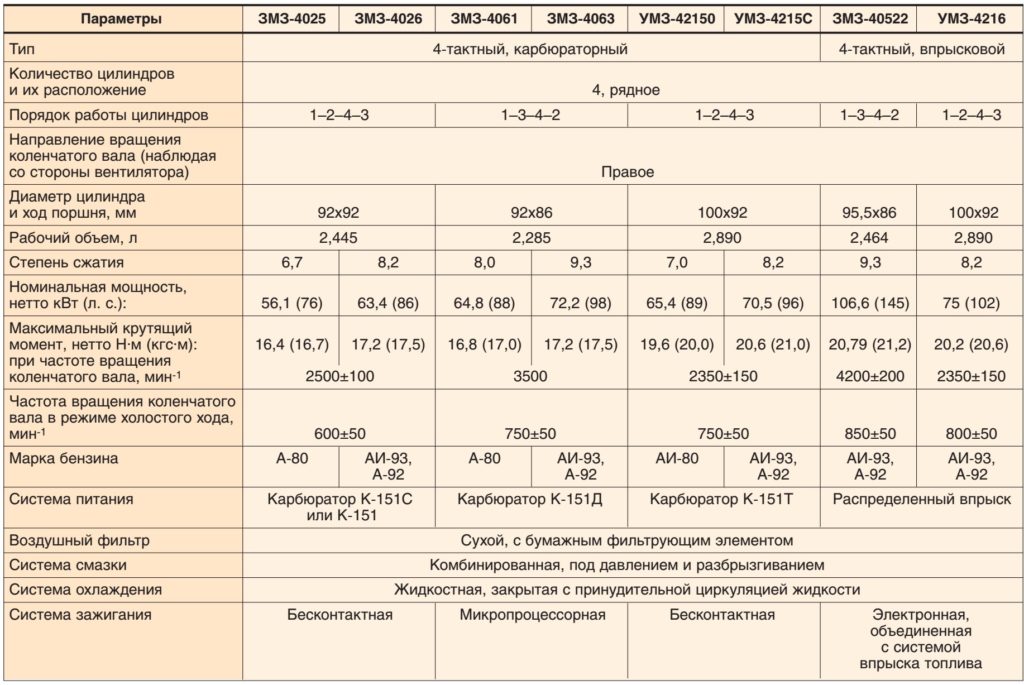

Технические характеристики: Количество цилиндров: 4 Рабочий объем цилиндров, л: 2,28 Степень сжатия: 9,3:1 Диаметр цилиндра, мм: 92 Ход поршня, мм: 86 Номинальная мощность (брутто) при частоте вращения коленчатого вала мин-1, кВт (л.с.): 106,6 (145).

Сегодня мы рассмотрим двигатель ЗМЗ 406 технические характеристики, основные модификации, а также проблемные места данного двигателя.Август 6, 2017 | Вы сейчас здесь:Главная Ремонт Ходовая ЗМЗ 406 технические характеристики.

Почти все двигатели имели «смещенную»(улучшенную) комплектацию и проблем с их эксплуатацией первые 150-180 тыс. км было намного меньше, т. к. многие были предназначены для ГОН и МО.

Почти все двигатели имели смещенную (улучшенную) комплектацию и проблем с их эксплуатацией первые 150-180 тыс. км было намного меньше, т. к. многие были предназначены для ГОН и МО.

км было намного меньше, т. к. многие были предназначены для ГОН и МО.

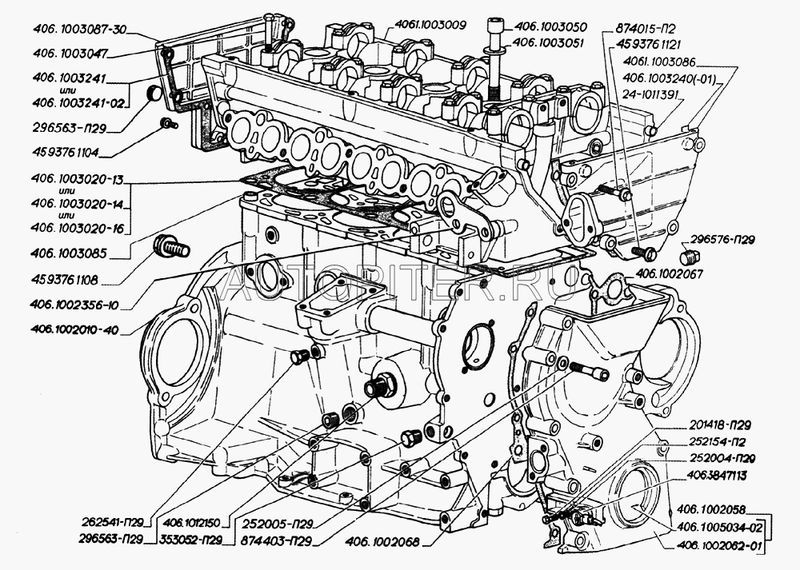

Семейство ЗМЗ-406 представляет собой бензиновые автомобильные двигатели внутреннего сгорания, производства ОАО Заволжский моторный завод.Технические характеристики.

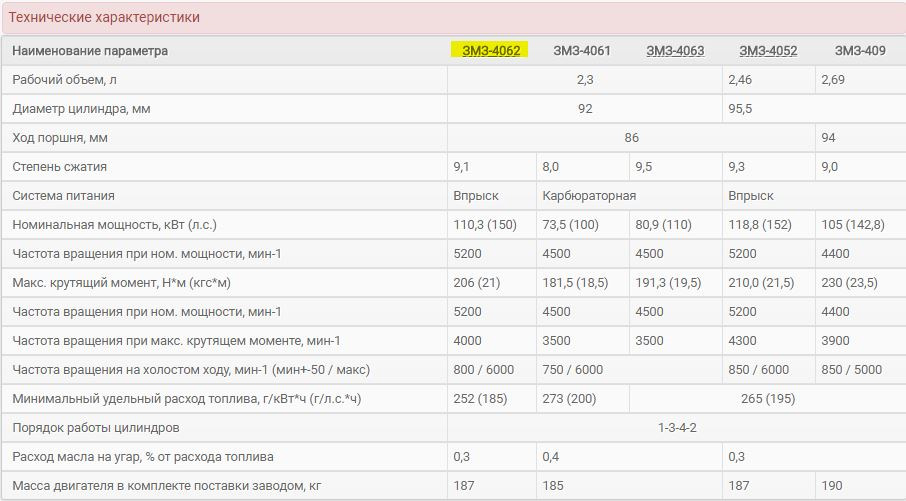

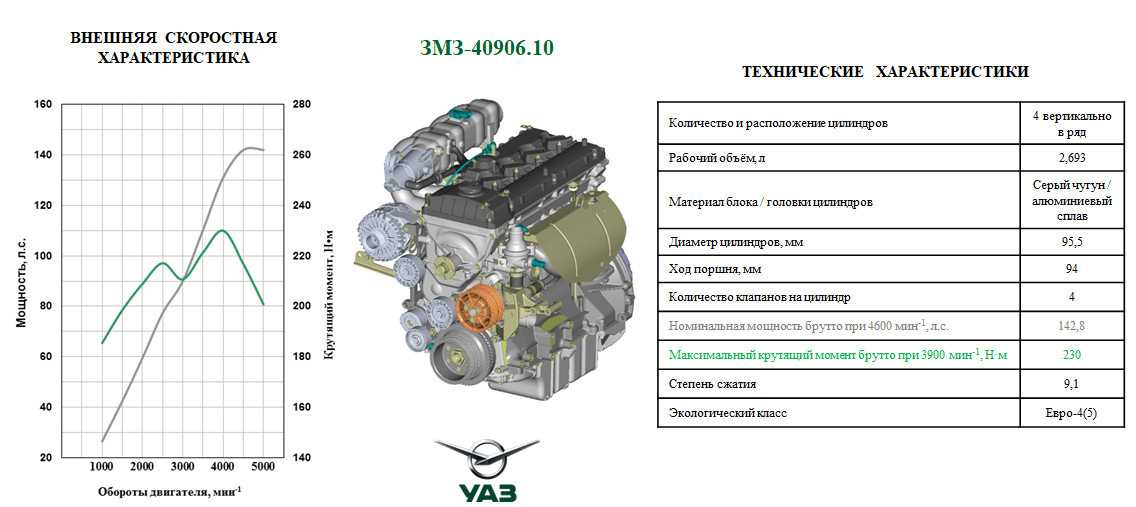

Технические характеристики двигателя ЗМЗ-4062.Двигатели ЗМЗ: модификации, характеристики. ОАО «Заволжский автомобильный завод» является одним из лидеров среди российских производителей двигателей внутреннего сгорания.

Двигатель ЗМЗ-406: описание и технические характеристики.Двигатель ЗМЗ-511: обзор, технические характеристики, особенности и отзывы. Инжекторный двигатель: характеристика и преимущества.

На сайте ЗМЗ модели двигателя 40620D нет, есть 4062. 1.10. всвязи с чем есть предположение, что это какаято комплектация Волги и 0D проставляет сам ГАЗ, допускаю, что это версия заводской прошивки.

Характеристики двигателя ЗМЗ-406.Неисправности и ремонт двигателя Волга/Газель ЗМЗ-406. Двигатель ЗМЗ-406 преемник классического ЗМЗ-402, абсолютно новый мотор (пусть и сделан с оглядкой на Saab B-234), в новом чугунном блоке, с верхним расположением.

и исполнения двигателя. Комплектации с карбюратором К151С, СРОГ, блоком цилиндров, отлитым под давлением — для автомобилей «ГАЗ».«Волга». винтовым соединением. 40620D.

Проблемы и неисправности двигателя Волги ЗМЗ-406, причины, ремонт, технические характеристики, масло в двигатель, ресурс, тюнинг, турбина и другое.Характеристики двигателя ЗМЗ-406. Производство.

Саме тому в таких агрегатах менші характеристики потужності і розгону, ніж у їх інжекторних аналогів. На таких ДВС харчування надходить по примусовоїСтатьи по теме Двигатель 406: технические характеристики и отзывы. описание двигателей семейства змз-406.

И если можно какие небудь их характеристики. И вобще есть такие? Зарание всем блогодарен.Почти все двигатели имели смещенную (улучшенную) комплектацию и проблем с их эксплуатацией первые 150-180 тыс.км было намного меньше.

Семейство двигателей ЗМЗ-406 представляет собой бензиновые 4-цилиндровые, рядные двигатели внутреннего сгорания с объемом в 2. 3 литра, производства ОАО ЗМЗ.4062.1000400-30, 40620D.

3 литра, производства ОАО ЗМЗ.4062.1000400-30, 40620D.

Большой справочник технических характеристик автомобильных двигателей.Двигатель ЗМЗ-406 и его модификации, серийно выпускаются в промышленном производстве ОАО ЗМЗ с 1996 года, предназначен для установки на легковые автомобили марки ГАЗ, такие как ГАЗ-3110.

Более поздние двигатели внутреннего сгорания модели ЗМЗ 4062 оснащены системой распределенного впрыска.Технические характеристики инжекторного двигателя внутреннего сгорания ( ДВС)

Марка автомобилей ГАЗ известна во всем мире. В последние десятилетия в качестве силовой установки на основной продукции этого автомобильного гиганта устанавливается 406 двигатель производства Заволжского моторного завода.

Дефорсированный мотор ЗМЗ 4021 имеет увеличенную камеру сгорания, и все отличие его от ЗМЗ 402 заключается только в ГБЦ, которая выше на 4 мм. Технические характеристики ДВС ЗМЗ 402

Как правило, на машины устанавливается двигатель внутреннего сгорания, работающий на поршнях. Он делится на два типа: карбюраторный и инжекторный. Технические характеристики двигателя напрямую зависят от данного фактора.

Он делится на два типа: карбюраторный и инжекторный. Технические характеристики двигателя напрямую зависят от данного фактора.

ЗМЗ-406 линейка рядных 4-цилиндровых 16-клапанных бензиновых автомобильных двигателей внутреннего сгорания производства ОАО «Заволжский моторный завод».Руководство по техническому обслуживанию и ремонту системы управления двигателем.

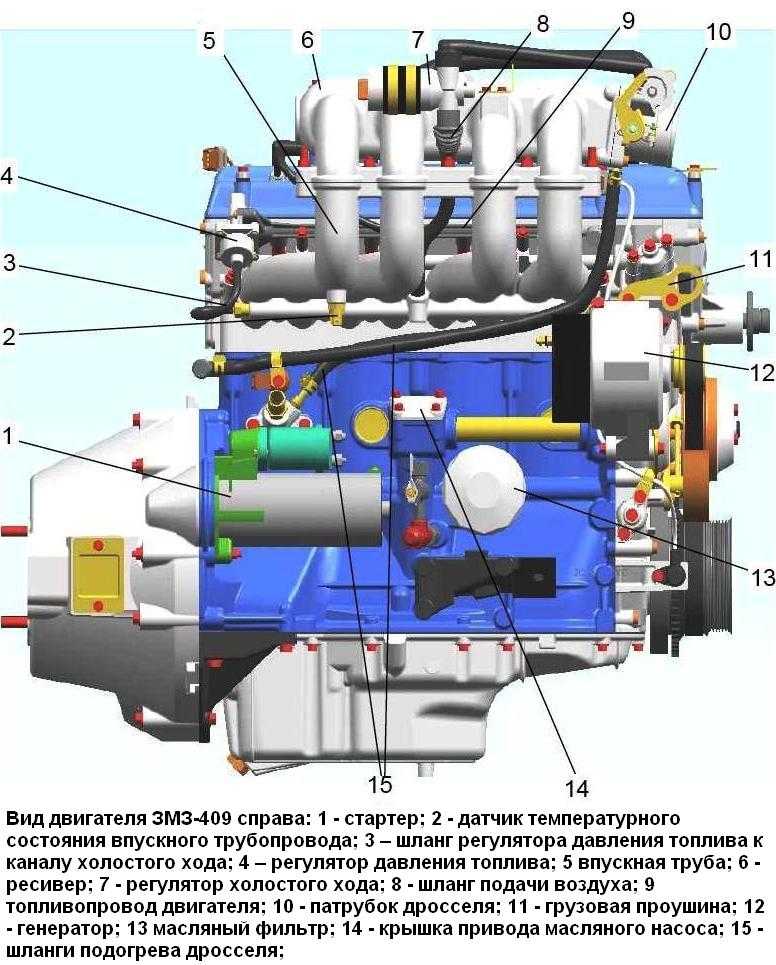

Особенности системы питания двигателя ЗМЗ-406

В системе впрыска топлива двигателя давление 30 МПа (3 кгс/см 2 )

Поэтому запрещается ослаблять топливопровод соединений при работающем двигателе или сразу после его остановки.

Для проведения работ по ремонту системы питания на только что остановленном двигателе необходимо предварительно снизить давление в системе питания.

Через 2-3 часа после остановки двигателя давление в системе падает практически до нуля.

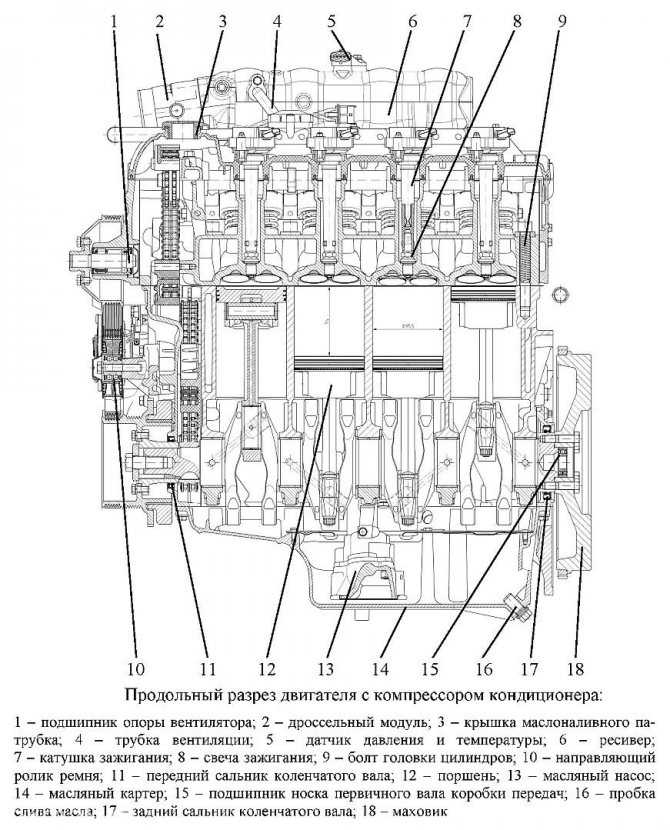

Принципиальной особенностью системы питания двигателя ЗМЗ-4062 является отсутствие в ней карбюратора, совмещающего функции смесеобразования и дозирования топливовоздушной смеси в цилиндры двигателя.

В установленной на данном двигателе системе распределенного впрыска эти функции разделены — форсунки осуществляют дозированный впрыск топлива во впускной трубопровод, а необходимый в каждый момент работы двигателя воздух подается системой, состоящей из дроссельной заслонки и регулятор холостого хода.

Система впрыска топлива и система зажигания управляются электронным блоком управления двигателем, который непрерывно контролирует нагрузку двигателя, скорость автомобиля, тепловое состояние двигателя и окружающей среды, а также оптимальный процесс сгорания в цилиндрах двигателя с помощью соответствующие датчики.

Данный метод управления позволяет обеспечить оптимальный состав горючей смеси в каждый конкретный момент работы двигателя, что позволяет получить максимальную мощность при минимально возможном расходе топлива и малой токсичности отработавших газов.

Схема системы впрыска топлива представлена на рисунке.

Топливный бак 10 сварной штампованный, закреплен двумя стальными хомутами через прокладки под полом багажного отделения.

В верхней части топливного бака находится топливозаборник и датчик уровня топлива.

Рядом с топливным баком под полом кузова находится электрический топливный насос, соединенный топливопроводом с топливным баком.

Для снижения вибрации кронштейн насоса крепится к полу с помощью резиновых прокладок.

От насоса топливо подается к топливному фильтру, установленному в моторном отсеке, а оттуда поступает в топливопровод двигателя, прикрепленный к впускной трубе двигателя.

Из топливопровода двигателя топливо впрыскивается форсунками во впускной трубопровод.

Избыточное топливо сливается в топливный бак через редукционный клапан, установленный на заднем конце топливопровода двигателя.

Помимо показанного на схеме элемента системы питания, в его состав входит воздушный фильтр, установленный в моторном отсеке, соединенный резиновым шлангом с датчиком массового расхода воздуха, который, в свою очередь, соединен с дросселем, установленным на воздушной ресивер, а также регулятор холостого хода, также установленный на воздушном ресивере.

Форсунка представляет собой электромеханический клапан, в котором игла обратного клапана прижимается пружиной к седлу.

При подаче электрического импульса от блока управления на обмотку электромагнита игла поднимается и открывает отверстие распылителя, через которое топливо подается во впускной патрубок двигателя.

Количество топлива, впрыскиваемого форсункой, зависит от длительности электрического импульса.

Клапан редукционный представляет собой емкость, разделенную диафрагмой, на которой закреплен клапан, перекрывающий отверстие для слива топлива под действием пружины.

Редукционный клапан поддерживает постоянное давление в системе подачи около 0,3 МПа.

Верхняя часть редукционного клапана соединена с ресивером вакуумным шлангом.

При падении давления в ресивере не выше 0,3 МПа клапан закрывается и давление в системе подачи повышается.

Когда давление топлива достигает более 0,3 МПа, мембрана прогибается, открывая отверстие, и излишки топлива стекают в топливный бак.

Как только давление топлива падает до 0,3 МПа, мембрана возвращается в исходное положение и закрывает отверстие для слива топлива.

Датчик массового расхода воздуха используется для определения количества воздуха, поступающего в цилиндры двигателя.

Сигналы с датчика поступают в блок управления двигателем и являются одним из параметров, определяющих продолжительность впрыска топлива форсунками — количество топлива зависит от количества воздуха в любой момент времени.

Основным элементом датчика является платиновая нить, нагревающаяся в процессе работы до 150 °С.

При прохождении впускного воздуха двигателя через корпус датчика нить накала остывает, и электроника датчика постоянно стремится поддерживать температуру нити на уровне 150 °C.

Электрическая мощность, затрачиваемая на поддержание температуры потока, является параметром, по которому блок управления двигателем определяет длительность электрического импульса, подаваемого на форсунки.

Степень охлаждения платиновой нити зависит не только от количества, но и от температуры проходящего воздуха, определяемой термокомпенсационным резистором, который соответствующим образом корректирует сигнал, подаваемый датчиком на блок управления.

Для обеспечения возможности регулировки количества оксида углерода в отработавших газах на холостом ходу электронный модуль имеет переменный резистор, винтом которого можно вручную изменять значение сигнала, подаваемого датчиком на электронный блок управления ед., тем самым изменяя длительность импульса, подаваемого на форсунки, а значит, и количество впрыскиваемого топлива.

Для очистки платиновой нити от загрязнений электронный модуль периодически подает на нее повышенное напряжение, вызывая ее нагрев до 1000 °С. В этом случае все депозиты сжигаются.

При отказе датчика блок управления двигателем включает резервную программу, обеспечивающую работу двигателя с несколько иными, но приемлемыми мощностно-расходными характеристиками. При этом загорается контрольная лампа в комбинации приборов.

При этом загорается контрольная лампа в комбинации приборов.

Регулятор холостого хода служит для поддержания неизменной заданной частоты холостого хода двигателя при его пуске, прогреве и изменении нагрузки, вызванной включением вспомогательного оборудования.

Регулятор представляет собой золотниковый клапан с электромагнитным управлением и служит для подачи дополнительного воздуха во впускной патрубок, минуя дроссель.

При выходе из строя регулятора холостого хода или отсутствии контакта в штекерной колодке нарушается стабильность холостого хода (обороты «плавают»).

Загорается контрольная лампа на комбинации приборов.

Если обороты холостого хода нестабильны и контрольная лампа не загорается, необходимо проверить герметичность соединительных шлангов.

Датчик положения дроссельной заслонки , представляющий собой сдвоенный переменный полупроводниковый резистор, установлен на дроссельной заслонке на одной оси с дроссельной заслонкой.

По сигналу датчика блок управления двигателем определяет положение дроссельной заслонки, чтобы рассчитать длительность электрического импульса, подаваемого на форсунки, и оптимальный угол опережения зажигания.

Определяющим сигналом является величина падения напряжения на переменном резисторе датчика, которая изменяется в зависимости от положения дроссельной заслонки (полностью закрыта, частично открыта, полностью открыта).

При отказе датчика блок управления двигателем работает по резервной программе, хранящейся в ((памяти)) с использованием данных от других датчиков. При этом загорается контрольная лампа в комбинации приборов.

Датчик скорости и времени расположен в передней части двигателя с правой стороны.

По сигналу датчика блок управления двигателем определяет угловое положение коленчатого вала и его частоту вращения.

По частоте сигналов, формируемых датчиком при вращении синхронизирующего диска, установленного на шкиве коленчатого вала, блок управления определяет число оборотов коленчатого вала двигателя, синхронизируя подачу топлива форсунками и угол опережения зажигания с рабочим процессом двигателя.

При выходе из строя датчика положения коленчатого вала двигатель не запустится, так как блок управления, не получив сигнала от датчика, не включит системы впрыска и зажигания.

Датчик детонации расположен в верхней части блока цилиндров с правой стороны и закреплен гайкой и пружинной шайбой.

Применяется для определения момента детонации при работе двигателя на бензине с октановым числом ниже требуемого при перегреве двигателя, выборе водителем неправильного режима движения.

Датчик детонации основан на принципе пьезоэлектрического эффекта.

При механическом воздействии на пьезоэлемент из металлокерамики в нем возникает электрический ток.

Механическое воздействие осуществляется инерционной шайбой, воспринимающей ударную волну, возникающую в камере сгорания и цилиндре двигателя при детонационном сгорании топливной смеси.

При этом в датчике возникает импульс напряжения, который он передает на блок управления от штекера.

По этому сигналу блок управления корректирует угол опережения зажигания до прекращения детонации.

Выход из строя датчика или наличие неисправности в его электрической цепи приведет к отсутствию оптимального угла опережения зажигания при наличии детонации. При этом загорится контрольная лампа на комбинации приборов.

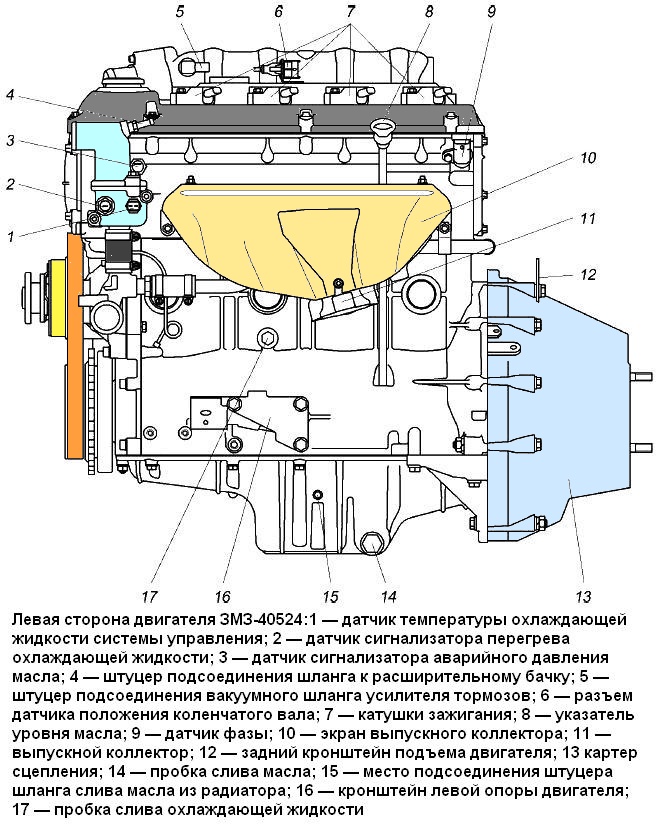

Датчик фаз расположен сзади ГБЦ с левой стороны.

Принцип работы датчика основан на эффекте Холла.

При прохождении металлической пластины, закрепленной на распределительном валу, мимо торца сердечника датчика, вырабатывается импульс импульса, позволяющий

блоку управления определить момент нахождения поршня 1-го цилиндра в верхней мертвой точке во время такта сжатия и подать сигнал впрыска на форсунку именно этого цилиндра.

Дальнейшая подача импульсов осуществляется блоком управления в соответствии с заложенным в его программе порядком работы цилиндров.

При выходе из строя датчика фаз блок управления переходит в дежурный режим с подачей топлива во все цилиндры одновременно. При этом работоспособность двигателя сохраняется, но значительно увеличивается расход топлива.

О неисправности датчика сигнализирует контрольная лампа в комбинации приборов.

Фильтр воздушный с сухим сменным фильтрующим элементом из гофрированной фильтровальной бумаги расположен в правой передней части моторного отсека.

Фильтрующий элемент закреплен на крышке фильтра барашковой гайкой, а крышка закреплена на корпусе тремя пружинными зажимами.

Электрический топливный насос роторного типа с приводом от двигателя постоянного тока расположен непосредственно в корпусе насоса и работает в топливе.

В связи с этим в насосе отсутствуют уплотнения подвижных частей, а трущиеся поверхности смазываются протекающим топливом.

Обратный клапан, установленный в насосе, предотвращает попадание топлива из топливопровода высокого давления в бак после выключения зажигания.

Электрический топливный насос представляет собой неразборную конструкцию и в случае выхода из строя подлежит замене.

Топливный фильтр устанавливается в моторном отсеке над вакуумным усилителем тормозов.

Замена штатного фильтра на какой-либо другой, например, унифицированный в пластиковом корпусе, категорически запрещена из-за высокого давления топлива в системе.

Система вентиляции картера закрытого типа, принудительная, действующая за счет разрежения во впускном трубопроводе.

При работе двигателя на холостом ходу и при малых нагрузках при закрытой дроссельной заслонке картерные газы отсасываются через шланг малой ветки системы непосредственно во впускной патрубок двигателя и далее в цилиндры.

На других режимах отвод картерных газов осуществляется через шланг основной ветки системы в дроссельную заслонку и оттуда во впускной трубопровод.

В процессе эксплуатации необходимо следить за герметичностью соединения и чистотой трубопроводов, так как при неработающей системе вентиляции картера масло в двигателе быстро окисляется и стареет.

Засорение трубопроводов системы приводит к утечке масла через сальники и уплотнения двигателя из-за чрезмерного повышения давления картерных газов.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Реферат Введение Электромобили сейчас представляют собой очень сложную систему, состоящую из более чем ста статей и составляющую около 30% стоимости автомобиля. Предложена система компьютерной диагностики, осуществляющая обработку и анализ данных, полученных от датчиков автомобиля, для выявления проблем в двигателе ЗМЗ — 406, а также определения дальнейших повреждений вследствие отсутствия решения предлагаемой системы. 1 Актуальность темы К техническому совершенству двигателей внутреннего сгорания (ДВС), первых автомобилей, в последнее время предъявляются все более высокие требования, в том числе и по надежности в эксплуатации. Эффективным способом обеспечения надежности является систематический контроль технического состояния двигателя. 2 ОБЗОР ИССЛЕДОВАНИЙ И РАЗРАБОТОК, СВЯЗАННЫХ С 1) Обнаружение ошибок в двигателях с использованием нечеткой логики 2) Использование нейросетевых моделей с виброакустическим двигателем диагностики (например, диагностика фаз газораспределения). [10]

Эффективность нейросетевых моделей диагностики состояния узлов и деталей двигателя на основе анализа данных о колебаниях блока цилиндров. 3 Характеристики объекта Описание Рис. 1. Электрическая схема комплексной микропроцессорной системы управления двигателем 1 — блок управления двигателем М 1.5.4, 2 — датчик фаз, 3 — датчик частоты вращения и синхронизации, 4 — датчик положения дроссельной заслонки, 5 — датчик детонации, 6 — датчик массового расхода воздуха, 7 — датчик температуры охлаждающей жидкости, 8 — температура воздуха датчик во впускной трубе, 9 — диагностический разъем, 10 — выключатель системы управления двигателем, 11 — реле топливного насоса, 12 — лампочки холостого хода, 13 — форсунки, 14 — катушка зажигания: 15 — свеча зажигания Факторы влияния на работу ICE Получив показания от датчиков управления электродвигателем, можно определить текущие или предсказать возможные проблемы в будущем в ДВС (таблица 1) [8]. Таблица 1. Факторы влияющие на работу ДВС и датчиков при выявлении проблемы.

и многие подобные проблемы, поэтому внедрение датчиков позволяет быстрее отслеживать имеющиеся проблемы, препятствующие нормальной работе двигателя. В связи с этим был проведен ряд испытаний двигателей внутреннего сгорания на время, для установления нормальных показаний датчиков в различных условиях испытаний (таблица 2). Таблица 2: Допустимые показания датчиков при работе двигателя на холостом ходу

С помощью компьютерной диагностики мы можем определить расход топлива, объем воздуха для обогащения топлива и топливной смеси, мощность двигателя при отключении одного из цилиндров, открытии дроссельной заслонки и т. 4 Элементы и методы Используя массив данных, передаваемых с датчиков за каждую единицу времени, можно анализировать работу двигателя, находя проблему и продолжая проблему без сходства с базой данных правил. Рисунок 2. Схема многослойной нейронной сети Где Х1 — Х7 массив данных с датчиков фазы, скорости и синхронизации, положения дроссельной заслонки, детонации, массового расхода воздуха, температуры охлаждающей жидкости, температуры воздуха в выхлопной трубе соответственно, а y1 = f (с) и y2 = f (с) ) результаты нейросети состояния ДВС-синдрома после диагностики. Рис. 3. Нормальный и дефект датчика поворота коленчатого вала. Рисунок 4 Нормированные ошибочные показания датчиков и систем управления ДВС База знаний играет важную роль в системе, поскольку в ней будут храниться нормальные значения датчиков в определенных условиях работы, а также допустимая погрешность. В базе знаний будет храниться список отказов и неисправностей, который будет использоваться для выявления проблем движка с использованием нейронной сети. Заключение Предложенный прогностический метод будет использован при проектировании экспертных систем диагностики и анализа текущих и перспективных проблем в двигателе ГАЗ 3110 с индивидуальной комплектацией электроуправления двигателем. Данный магистерский сайт разрабатывался в процессе написания магистерской работы, поэтому итоговые результаты в аннотации будут отсутствовать. СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

. |

В современных автомобилях очень много «умных» наворотов. Датчики парковки и дождя, автозатемнение зеркал, распознавание препятствий пассажиром и подобные функции часто можно встретить в списках комплектаций у Автодилеров. Использование высокодостижительной электроники и микропроцессорной техники способствовало развитию компьютерных диагностических систем для поиска дефектов в автомобиле, в том числе и в двигателе. Но так как диагностика компьютерных систем, не всегда лояльны к анализу диагностики и реагирования на решение проблемы. Поэтому анализом неполадок в автомобиле и поиском решений занимается механик, который должен обладать не малым объемом знаний, чтобы разбираться в данных и находить правильное решение для устранения проблемы, на что уходит много времени и сил.

В современных автомобилях очень много «умных» наворотов. Датчики парковки и дождя, автозатемнение зеркал, распознавание препятствий пассажиром и подобные функции часто можно встретить в списках комплектаций у Автодилеров. Использование высокодостижительной электроники и микропроцессорной техники способствовало развитию компьютерных диагностических систем для поиска дефектов в автомобиле, в том числе и в двигателе. Но так как диагностика компьютерных систем, не всегда лояльны к анализу диагностики и реагирования на решение проблемы. Поэтому анализом неполадок в автомобиле и поиском решений занимается механик, который должен обладать не малым объемом знаний, чтобы разбираться в данных и находить правильное решение для устранения проблемы, на что уходит много времени и сил.

Благодаря этим возможностям систему можно было легко использовать для выявления ошибок в испытательных лабораториях и мастерских сервиса.

Благодаря этим возможностям систему можно было легко использовать для выявления ошибок в испытательных лабораториях и мастерских сервиса.

Обоснована и подтверждена возможность получения диагностической информации путем анализа спектра вибрации блока цилиндров без учета угла поворота коленчатого вала двигателя.

Обоснована и подтверждена возможность получения диагностической информации путем анализа спектра вибрации блока цилиндров без учета угла поворота коленчатого вала двигателя.

д.

д.