Содержание

Гильзованный двигатель, его плюсы и минусы

Двигатели ТС со временем изнашиваются и требуют от мастеров определиться с методом проведения капитального ремонта. Один из способов, это гильзование силовых агрегатов. Если стенки в блоке цилиндров не позволяют из-за сильных дефектов производить расточку применяют гильзовку. Этой процедурой восстанавливают ремонтные размеры втулок.

В чем суть гильзования моторов

Проводят гильзование только, когда необходим капитальный ремонт двигателя и нельзя проводить расточку.

В блоке цилиндров есть специальная вставка для поршня – гильза. Ремонт мокрых гильз более простой. Здесь есть каналы, которые предназначены для отвода тепла и охлаждения движка.

Установка сухих гильз сложная процедура. Исправление деформаций проводят на специальном оборудовании. Перед гильзованием необходима полноценная диагностика для определения:

- Степени износа деталей.

- Методов их обновления.

Подготавливают блок к установке гильз:

- Проточкой цилиндров.

- Шлифовкой поверхностей.

Сухие гильзы обрабатывают поэтапно:

- Нагревают блок до + 150 град.

- Охлаждают втулки.

- Покрывают герметиком посадочные гнезда.

- Запрессовывают гильзы.

Обработку поверхностей выполняют для избавления от конденсата. Охлаждение проводят жидким азотом. Разницей температур и клеящим составом добиваются максимальной стыковки с надежным прилеганием элементов. Когда температура блока станет одинаковой с гильзой:

- Элементы становятся неразъемными частями.

- Восстанавливается компрессия двигателя.

- Рабочий режим нормализуется.

На стенки цилиндра действуют сильные нагрузочные силы, отчего деформируются поверхности, они вместо круглых превращаются в овальные. Кольца поршней перестают плотно прилегать, а газ с горючей смесью начинает проникать в картер. Увеличивается расход масла, двигатель снижает свою мощность. Гильзовка для некоторых моторов является единственным вариантом для возвращения их работоспособности.

Увеличивается расход масла, двигатель снижает свою мощность. Гильзовка для некоторых моторов является единственным вариантом для возвращения их работоспособности.

Положительные моменты гильзования

Гильзы берут на себя функции стенок цилиндра благодаря стойкости:

- К коррозии.

- К механической и термической нагрузке.

- Качественных материалов.

Гильзование позволяет восстановить двигатели, если:

- Вышли из строя цилиндры.

- Нельзя провести расточку.

- Изношены стенки.

- Ремонт проводился ранее по максимальным размерам.

Гильзировкой продлевают и улучшают эксплуатацию автомобиля, когда стенки цилиндров вышли из строя по причине:

- Нагрузок, созданных поршневыми кольцами и горячими газами.

- Отсутствовала смазка элементов.

- Сопряженные детали изготовлены из некачественного материала.

- Износ произошел по времени и пробегу.

Исправная работа двигателя после гильзовки гарантирована при условии:

- Авто пройдет обкатку, чтобы детали осуществили притирку между собой.

Для этого необходимо соблюдение скоростного режима до прохождения конкретного пробега.

Для этого необходимо соблюдение скоростного режима до прохождения конкретного пробега. - Нельзя ездить на превышенных оборотах – только на средних.

- Скорость резко не увеличивать на первых километрах.

- Периодически проводить смену масла в соответствии с рекомендациями автомеханика.

Сухие втулки наделены преимуществом в отношении своих размеров, их диаметр и длина позволяет выполнять запрессовку после последних расточек. Изделия, изготовленные по «мокрой» технологии, внешней стороной касаются с жидкостью, которая охлаждает втулку и отводит тепло.

Новые автомобили имеют гильзованные моторы, которые просто поддаются ремонту, их даже не нужно снимать. Основным преимуществом гильзования является возможность замены только изношенных или поврежденных втулок, не затрагивая остальных.

Отрицательные показатели

Процедура гильзования сложная и трудоемкая работа, которую возможно провести:

- В мастерской со специальным оборудованием.

- Технологию подбирают в зависимости от конструкции силового агрегата.

- Гильзы должны соответствовать определенным требованиям в отношении материалов, размеров, форм, быть устойчивыми к нагрузкам.

- Ремонтопригодность зависит от типа изделий.

- Операции выполняют только опытные специалисты.

Чтобы от гильзования был эффект нужно знать правила проведения поэтапных мероприятий и четко соблюдать все требования с технологическими особенностями.

Вывод рекомендательного характера

При гильзовании учитывают ряд важных моментов:

- Блок цилиндров (БЦ) бывает алюминиевым или чугунным, цельным и гильзованным на заводе.

- Алюминиевые блоки не всегда предназначены для использования ремонтных поршней.

- Стенки чугунных цельных БЦ покрывают коном.

- В редких двигателях с чугунным блоком происходит установка стальных гильз.

- В алюминиевых ЦБ иногда устанавливают цельнолитый вариант.

- Если в качестве дополнения в сборке идут сухие гильзы, стенки должны быть обработаны специальным твердым покрытием, с которым будет контактировать поршень.

- Учитывают применение вида покрытия для использования ремонтных поршней при проведении гильзовки, в продаже есть алюминиевые втулки.

- Когда установку колец с увеличенными поршнями в алюминиевый блок нельзя выполнить, так как у производителя отсутствует ремкомплект, такое изделие подлежит гильзованию.

- Обработка чугунных агрегатов выполняется проще по сравнению с ремонтом алюминиевых БЦ. Причиной служит высокая стоимость заводских деталей, поэтому часто ремонтируют только 1 цилиндр.

- В алюминиевые БЦ ставят чугунные втулки как альтернативный способ для восстановления двигателя, механики активно используют взаимозаменяемость материалов.

- При ремонте учитывают, если гильзуют 1 цилиндр, что будет нарушена геометрия соседних элементов.

В любом случае, если правильно проведены работы, чугунные втулки продлевают работоспособность алюминиевых блоков до 160 тыс. км. Гильзование, как считают мастера автомастерских – это метод борьбы против заговора производителей. Чтобы чаще покупались машины, они ставят не долговечные ДВС. А на станциях технического обслуживания жизнь двигателей продлевают гильзованием.

Чтобы чаще покупались машины, они ставят не долговечные ДВС. А на станциях технического обслуживания жизнь двигателей продлевают гильзованием.

Сравнение алюминиевых и чугунных двигателей: плюсы и минусы

Какой двигатель лучше – алюминиевый или чугунный?

В последние годы стало модно перед покупкой автомобиля смотреть на его внешность, форму, интерьер и различные функции. Двигатель и коробки передач вместе с подвеской как-то незаметно стали отходить на второй план. Но это неправильно. Ведь автомобиль – это не модный новый смартфон или телевизор. Для любого транспортного средства двигатель – это его сердце, без которого он не может осуществлять свою главную функцию. Тем не менее все еще есть водители, которые перед покупкой машины тщательно изучают ее техническо-механическую часть. Но многие в итоге сталкиваются с дилеммой при выборе двигателя, задавая себе непростой вопрос: а какой двигатель лучше – алюминиевый или чугунный?

Смотрите также: Почему двигатели автомобилей не плавятся?

Да-да, современный авторынок может вынести мозг любому автолюбителю при выборе автомобиля. Это раньше было просто: выбрал марку, модель, один из нескольких движков – и все. Теперь же количество различных технологий в современных автомобилях, наверное, уже скоро обгонит количество технологий в космическом аппарате Аполлон, слетавшем на Луну.

Это раньше было просто: выбрал марку, модель, один из нескольких движков – и все. Теперь же количество различных технологий в современных автомобилях, наверное, уже скоро обгонит количество технологий в космическом аппарате Аполлон, слетавшем на Луну.

Этот посадочный модуль Appolo точно не был сделан из чугуна

Многие из наших читателей знают, что в последние годы в автомире становится все меньше машин с чугунными двигателями. На их смену пришли легкие алюминиевые моторы. В итоге автолюбители во всем мире поделились на два лагеря, один из которых рьяно доказывает другому, что алюминиевые двигатели хуже старых чугунных. В одной из прошлых наших статей мы уже подробно разобрали преимущества и недостатки новых и старых моторов. Сегодня же мы решили кратко поговорить о том, какие все-таки движки лучше – алюминиевые или чугунные.

На первый взгляд, алюминий лучше обычного чугуна. Именно поэтому многие автолюбители и эксперты считают, что алюминиевые моторы имеют преимущество перед старыми, полагая, что чугунные моторы – это отсталая технология. На самом деле эта идея совершенно неверна и подобное мнение крайне однобоко.

На самом деле эта идея совершенно неверна и подобное мнение крайне однобоко.

Давайте же познакомимся с разницей между алюминиевыми и чугунными двигателями. Алюминиевые и чугунные моторы называют так в зависимости от того, из какого материала сделан блок цилиндров двигателя. Например, если блок цилиндров сделан из чугуна, то двигатель считается чугунным. И даже если в нем будет использоваться алюминиевая головка блока цилиндров, то все равно этот двигатель будет считаться чугунным. То же самое касается и алюминиевых силовых агрегатов.

Смотрите также: Вот какие плюсы и минусы есть у различных типов двигателей: обзор

Фактически же оба типа двигателей имеют как свои преимущества, так и недостатки. Давайте кратко в виде цитат из прошлой статьи выделим преимущества и недостатки алюминиевых двигателей, которые откроют глаза тем, кто считает, что чугунные моторы – это допотопные технологии. На самом деле сбрасывать со счетов чугунные силовые агрегаты еще рано.

Почему старые двигатели оказались не в почете

Облегчение цилиндра-поршневой группы в купе с легким коленвалом и телом ДВС увеличивает мощность и положительно сказывается на динамике автомобиля, благодаря чему мощность новых моторов при объеме в полтора литра переваливает за 100 лошадиных сил.

Чугунный мотор же имеет внушительную толщину и вес всех деталей, что увеличивает их запас прочности и надежность. Но на приведение всей этой массы в движение двигатель расходует свой собственный КПД, что ограничивает его потенциал до 80лошадиных сил при вышеуказанном объеме.

Помимо улучшения ходовых характеристик, уменьшение массы играет еще одну важную роль — уменьшение расхода горючего, за счет чего появляется значительная экономия средств. Отсюда берет начало еще один немаловажный аспект — экологические нормы, ужесточаемые каждые несколько лет. В старых двигателях не предусмотрены системы обработки выхлопных газов, а вторичная переработка самого мотора сложна и затратна. Это не позволяет им пройти современные стандарты экологической безопасности. Из-за совокупности вышеперечисленных факторов, прошлым моторам нет места в современном ритме жизни.

К сожалению, время диктует свои тенденции, которые не могли не коснуться такой важной вещи, как автомобиль. Сейчас отыскать новую модель с чугунным мотором – практически нереальная задача, поэтому придется сделать выбор между регулярным обслуживанием устаревшей, но проверенной временем машины, либо подстроиться под правила маркетологов и менять авто раз в несколько лет. В любом случае выбирать средство передвижения нужно по карману.

В любом случае выбирать средство передвижения нужно по карману.

Преимущества алюминиевых моторов

- Существенное снижение веса двигателя, что в конечном итоге влияет на вес машины и приводит к снижению расхода топлива

- Увеличение динамических характеристик автомобиля за счет снижения веса

- Алюминиевый блок меньше подвержен коррозии (хотя редко когда вы можете увидеть коррозию в чугунных моторах, но тем не менее она бывает)

- Алюминиевый мотор легче охлаждать (лучшая теплопередача, чем у чугунных блоков двигателя)

- Требуется меньше времени для нагрева двигателя. Алюминий намного быстрее набирает температуру в отличие от чугунных моторов

- Лучше оптимизирован для работы в паре с турбиной

- Алюминий проще обрабатывать после отлива блока двигателя. Обработка чугуна намного сложнее. На производстве быстрее изнашивается обрабатывающее оборудование

Старые двигатели проще в изготовлении

Производство двигателя из менее прочных материалов диктует более серьезные требования к точности выполнения процесса, а также использованию дорогих сопутствующих материалов. Нетрудно догадаться, что оснастка производственной линии, обучение специалистов и усердная работа конструкторского бюро также вносит немалые затраты в счета производителя.

Нетрудно догадаться, что оснастка производственной линии, обучение специалистов и усердная работа конструкторского бюро также вносит немалые затраты в счета производителя.

В былые времена все было несколько иначе — двигатель изначально проектировался под меньшие требования к технологическому процессу, свойства материала прощали мелкие ошибки и погрешности, а в производстве использовалось повсеместно используемое оборудование. Последнее подтверждает практика ремонта как в мелких мастерских, так и в гаражных условиях различными умельцами. Все это значительно снижало расходы на производство, обратно пропорционально сказываясь на надежности. В наше время произошел переворот данной тенденции.

Можно предположить, что новую машину можно доработать для увеличения срока службы. Увы, но в наше время существует такой аспект, как программируемое старение, который не обошли стороной и автоконцерны, вводя усложненные узлы из более дешевых материалов, являющихся по сути одноразовыми.

Задача этой меры довольно простая — подтолкнуть владельца на покупку нового авто, снижая надежность выпускаемой продукции. Поэтому ремонт современной машины финансово невыгоден, а модернизация невозможна ввиду отсутствия запаса прочности.

Поэтому ремонт современной машины финансово невыгоден, а модернизация невозможна ввиду отсутствия запаса прочности.

Subaru 3.0 / 3.6 R6 (EZ30 / EZ36)

Производство: с 2000 года.

Применение: Subaru Legacy, Subaru Outback, Subaru Tribeca.

Из всех прославленных оппозитников Субару наиболее надежными считаются атмосферные шестицилиндровые серии EZ, известные по Outback, Legacy 3.0R и кроссоверу Tribeca. Первые версии 3-литровок для Outback H6 (219 л.с. до 2002 года) еще имели механический привод управления дроссельной заслонкой и алюминиевый впускной коллектор. Более поздние модификации (245 л.с.), несмотря на более сложные технологии (среди прочих система регулирования высоты подъема и фаз впускных клапанов, а у 3.6 еще и выпускных), не стали более «ранимыми».

Двигатель имеет, так называемые мокры гильзы цилиндров и прочную цепь ГРМ. Единственный реальный недостаток – это сравнительно высокий уровень потребления топлива (особенно в Legacy 3.0 Spec B, оснащенным спортивной МКПП с короткоходным механизмом выбора передач) и незначительные трудности при техническом обслуживании (например, для замены свечей зажигания из-за плохой доступности к «горизонтально» расположенным цилиндрам).

И наконец, «контрактные» моторы…

В заключение отметим: модные сегодня «контрактные» моторы становятся похожи на пресловутый «МММ». Нет в мире такой страны-«донора», где бы существовало столько двигателей с большим остатком ресурса. А поскольку двигатели современных легковых автомобилей рассчитаны на конечный и весьма ограниченный пробег, то покупка такого мотора давно стала лотереей – в которой, как известно, выигрывает один из тысяч. В лучшем случае.

А остальным предлагается раз в 10-20 тыс км купить очередной «билет» – пока не будет выбран их «лимит» на ремонт или замену мотора на новый.

- Александр Хрулев, канд. техн. наук, директор

Suzuki 1.3 / 1.5 / 1.6 DOHC «M»

Производство: с 2000 года.

Применение: Suzuki Jimny, Suzuki Swift, Suzuki Ignis, Suzuki SX4, Suzuki Liana, Suzuki Grand Vitara (1.6), Fiat Sedici (1.6), Subaru Justy III.

Двигатели серии «М» включают в себя моторы небольшой емкости 1.3, 1.5, 1.6 и 1.8. Последний предназначен исключительно для Австралийского рынка. На Европейском континенте силовой агрегат встречается практически во всех мелких и средних моделях Сузуки, появившихся на рубеже нашего тысячелетия, и в Fiat Sedici 1.6, который является копией Suzuki SX4. Механическая часть двигателя очень надежная и прочная. Не вызывает нареканий даже система изменения фаз газораспределения VVT, использующаяся большинством модификаций двигателя. Ее нет только в 1,3-литровой версии, предназначенной для Ignis и Jimny до 2005 года, и старых модификациях 1.5 для SX4.

На Европейском континенте силовой агрегат встречается практически во всех мелких и средних моделях Сузуки, появившихся на рубеже нашего тысячелетия, и в Fiat Sedici 1.6, который является копией Suzuki SX4. Механическая часть двигателя очень надежная и прочная. Не вызывает нареканий даже система изменения фаз газораспределения VVT, использующаяся большинством модификаций двигателя. Ее нет только в 1,3-литровой версии, предназначенной для Ignis и Jimny до 2005 года, и старых модификациях 1.5 для SX4.

Цепной привод ГРМ надежный. Среди незначительных недостатков можно отметить небольшие утечки масла через сальник коленчатого вала. Более серьезные неисправности практически не встречается.

Клапанная крышка и мембрана ВКГ

В клапанной крышке установлена важная мембрана системы вентиляции картерных газов. Как и на других двигателях, не только дизельных и не только на моторах VAG, при появлении трещины или при закупоривании этой мембраны сгустками масла возникают проблемы с отбором картерных газов.

Если мембрана треснула, то картерные газы и пары масла вместе с ними неконтролируемо уходят во впуск. Если мембрана и каналы возле нее закупорены, до давление газов в картере стремится найти другой выход. В первую очередь, как правило, газы начинают выходить по уплотнению клапанной крышки, а вместе с ними потихоньку просачивается масло. Одним словом, сильный масляный налёт во впуске или запотевания по клапанной крышке – это важные признаки, указывающие на необходимость проверки мембраны ВКГ.

Прокладка клапанной крышки, даже оригинальная, продаётся отдельно. Мембрану отдельно от крышки не купить, но доступны неоригинальные ремкомплекты для клапана ВКГ.

Выбрать и купить клапанную крышку для двигателя Volkswagen 1.2 TDI, 1.4 TDI, 1.9 TDI или 2.0 TDI вы можете в нашем каталоге контрактных запчастей.

PSA 1.4 HDi 8V (DV4)

Производство: с 2001 года.

Применение: Citroen C1, C2 Citroen, Citroen C3, Citroen Nemo, Peugeot 107, Peugeot 1007, Peugeot 206, Peugeot 207, Peugeot Bipper, Toyota Aygo, Ford Fiesta, Ford Fusion, Mazda 2.

Маленький 1.4 HDi можно рассматривать в качестве преемника легендарного XUD7/XUD9. Даже, несмотря на то, что «по бумагам» 1.4 HDi был создан в сотрудничестве с Ford (как и более крупный 1.6 HDi). На самом деле – это полностью французская конструкция, которая вышла очень удачной.

Как и Honda, французы смогли создать прочный алюминиевый блок с сухими вставками. Ремень ГРМ способен пройти 240 000 км или 10 лет. Простой турбокомпрессор будет работать вечно. Система впрыска Common Rail производства Siemens хорошо зарекомендовала себя с самого начала. В Mazda, Ford и некоторых моделях PSA в последнее время упоминается система впрыска Bosch.

Посвященные знают, что имеется и 16-клапанная версия отдачей в 90 л.с. для более мощных вариантов — Citroen C3 1.4 HDi и Suzuki Liana 1.4 DDiS. Со своей вечно подтекающей 16-клапанной головкой, турбокомпрессором изменяемой геометрии и системой впрыска Delphi этот двигатель в вопросах надежности никогда не сравнится с простой 8-клапанной версией.

General Motors

Автомобили Chevrolet перестали продаваться в России с 2014 года. Однако их очень много на вторичном рынке. Кроме того, с конца 2020 года марка должна вернуться на российский рынок.

Статья по теме

Вторая жизнь. При каком пробеге автомобиль опять как новый? Один из самых распространенных моторов — 1,5-литровый двигатель B15D2 мощностью 106 л. с. — ставился на Chevrolet Cobalt и Daewoo Gentra. Разработан двигатель в США в глобальном инжиниринговом центре и используется не только для азиатских рынков, но и для американского. Chevrolet Cobalt продают, к примеру, в Бразилии. Блок цилиндров у него чугунный, привод клапанного механизма цепной. Ресурс цепи — 120-200 тысяч километров. При своевременной замене механизм обеспечивает надежную работу мотора.

Гильзованный мотор: особенности гильзованных двигателей

Начнем с того, что гильзовка двигателя является решением, которое продиктовано необходимостью снизить вес силового агрегата. Еще следует отметить, что данная технология также позволяет добиться общей экономии в рамках производства ДВС. В этой статье мы поговорим о том, что значит гильзованный двигатель, а также как гильзование отражается на ресурсе и надежности мотора.

Еще следует отметить, что данная технология также позволяет добиться общей экономии в рамках производства ДВС. В этой статье мы поговорим о том, что значит гильзованный двигатель, а также как гильзование отражается на ресурсе и надежности мотора.

Зачем и когда моторы начали гильзовать

Итак, гильзованный мотор появился для того, чтобы добиться снижения веса двигателя. Если просто, снизить вес стало возможным благодаря тому, что при изготовлении блока цилиндров начал использоваться алюминий, а не чугун.

Дело в том, что чугун даже с учетом его прочности и дешевизны в три раза тяжелее алюминия, также отличается склонностью к образованию коррозии, имеет меньшую теплопроводность. В результате чугунные блоки требуют лучшего охлаждения, в систему необходимо заливать большее количество антифриза и т.д.

Далее к середине 50-х аналогичная конструкция стала использоваться не только в автоспорте, но и на конвейере. Однако в те годы полностью вытеснить чугун не удалось по причине технологической сложности процедуры гильзования, а также с учетом сниженной жесткости блока, высоких нагрузок на гильзы, быстрому прогару прокладки БЦ даже при незначительных перегревах.

К началу 1970-х стала активно использоваться практика установки в блок из алюминия «сухой» гильзы. Такая гильза вставлена в блок, при этом каналы для антифриза в данной области отсутствуют. При этом запрессовка разогретой чугунной гильзы в более мягкий алюминий является сложным процессом.

Еще алюминий и чугун имеют разный коэффициент температурного расширения, в результате чего возможно появление зазора между блоком и самой гильзой после выхода ДВС на рабочие температуры. Однако плюсом стала жесткость такого цилиндра. При этом показатель жесткости был не лучше, чем у чугуна, зато достигалось существенное снижение веса блока.

Прочность была повышена, однако такие гильзы нельзя выпрессовать из блока для замены, подбора ремонтного размера и т.д. Другими словами, официально гильзованный по данной технологии блок стал непригодным для ремонта, то есть началась эра одноразовых моторов. Затем многие производители и вовсе отказались от чугунных гильз в алюминиевом блоке цилиндров.

Неремонтопригодный блок цилиндров: что нужно знать

Разобравшись с тем, что значит гильзованный двигатель и зачем нужна установка гильз, давайте рассмотрим дальнейшее развитие технологий производства алюминиевых блоков. Вполне очевидно, что решение отказаться от чугуна и установки гильз позволяет упростить и удешевить процесс, исключить сложную запрессовку гильзы, отливку блока вокруг «стакана» и т.д.

Параллельно цельный блок из алюминия означает, что больше нет необходимости принимать в расчет температурные характеристики двух разных металлов (чугун и алюминий), позволяя добиться лучшего охлаждения цилиндров.

Так появился безгильзовый алюминиевый блок цилиндров. Первые серийные образцы можно было встретить еще в 1971 г. В основе лежал алюминиевый сплав, в который добавлялся кремний (около 17%). В двух словах, зеркало цилиндра резко и сильно охлаждали, в результате происходила кристаллизация кремния в зоне охлаждения. Далее зону упрочнения также обрабатывали кислотами, чтобы удалить остатки алюминия на молекулярном уровне.

Результатом стала твердая стенка, по которой жесткие поршневые кольца могли свободно работать без риска повреждения зеркала цилиндра (так же, как и в чугунном блоке). Далее этот метод получил развитие. Также появились гильзы из алюминия, которые специально насыщали кремнием.

Читайте также: Краска хром в баллончиках, банках, двухкомпонентная – разновидности, покраска металла, пластика, оттенки, ТОП производителей

Во всех случаях алюминиевые блоки склонны сильно повреждаться от механического воздействия, в результате образуются серьезные задиры. Дело в том, что под прочным кремниевым слоем, который при этом весьма тонкий, все равно остается достаточно мягкий алюминий.

Кстати, еще одним витком эволюции стала технология упрочнения стенок цилиндра путем гальванического нанесения никеля и карбида кремния под названием Nikasil. Владельцы моделей BMW и Audi хорошо знакомы с такими блоками. Компания БМВ затем пошла еще дальше, выпустив двигатель, который имел алюминиевые упрочненные гильзы, а остальные элементы были выполнены из магниевого сплава. Такой сплав позволил сделать двигатель еще более легким.

Такой сплав позволил сделать двигатель еще более легким.

Сегодня также постоянно ведутся работы над созданием более совершенных технологий по нанесению упрочняющего покрытия. Например, лазерное легирование кремнием, технология плазменного напыления составов с железом, создание на стенках прочного покрытия из титана и т.д.

Ванкель и другие

В принципе, возможны альтернативы старой конструкции, созданной во времена Отто и Дизеля. Но создать работающий двигатель, способный на равных конкурировать с привычной схемой по всем показателям, очень сложно. Двигатели Стирлинга, Баландина и многих других оригинальных схем и решений не получили распространения и оказались на грани забвения.

И хотя новые идеи витают в воздухе, реализовать даже лучшие из них весьма проблематично. Например, роторно-лопастной мотор Вигриянова, который изначально планировалось устанавливать в «прохоровский» «ё-мобиль», пока так и не создан. И для того чтобы (возможно!) довести его до серийного производства, потребуется, по прикидкам, как минимум, 10 лет и весьма неограниченное финансирование. Причем несколько из этих 10 лет надо будет потратить на подготовку специалистов, способных его довести. А поскольку с «неограниченным финансированием», кажется, наступили проблемы, этот двигатель, скорее всего, света так и не увидит…

Причем несколько из этих 10 лет надо будет потратить на подготовку специалистов, способных его довести. А поскольку с «неограниченным финансированием», кажется, наступили проблемы, этот двигатель, скорее всего, света так и не увидит…

Роторно-поршневой двигатель Ванкеля стал, пожалуй, единственным примером внедрения в серийное производство ДВС нетрадиционной конструкции. Хотя двигателю данной схемы уже добрых полвека, и за это время многие производители, выпускавшие такие моторы, давно «сошли с дистанции» (последним стал АвтоВАЗ), он и по сей день ставится на автомобили Mazda. Причем компания так долго занимается этим двигателем и добилась таких его показателей, что уже вряд ли кто сможет сделать хотя бы такой же – по цене, надежности и эффективности. И потому он вряд ли когда-нибудь станет массовым.

Honda

Автомобили японской марки покинули российский рынок после кризиса 2014 года, однако до того момента они продавались активно, и сейчас выбор на вторичном рынке достаточно велик.

Двухлитровый бензиновый двигатель R20A мощностью 120-155 л. с. производился с 2006 года и ставился на Civic, Accord и на кроссовер CR-V. Этот мотор капризен из-за сложного механизма клапанов. А из-за отсутствия гидрокомпенсаторов приходится регулировать зазоры в клапанах каждые 80 тыс км пробега. Кроме того, чувствительна к качеству топлива и система регулировки фаз газораспределения i-VTEC. Однако при должном уходе мотор легко преодолевает 500-тысячный рубеж пробега.

Статья по теме

Медвежья услуга. Какие системы автомобиля снижают ресурс двигателя?

Плюсы алюминиевых блоков цилиндров

Алюминиевые блоки цилиндров выдерживают температурный режим до +150-200 °C. Теплопроводность алюминиевых сплавов в три раза выше чугунных, это способствует более эффективной работе системы охлаждения двигателя. Очень важно подобрать алюминиевый сплав для блока цилиндров. Он должен соответствовать многим техническим требованиям, среди них:

- Низкая стоимость.

- Отличные литейные свойства.

- Хорошая обрабатываемость резанием.

- Невосприимчивость к повышенным температурам.

Mitsubishi 1.3 / 1.5 / 1.6 MIVEC (серия 4А9)

Производство: с 2004 года.

Применение: Mitsubishi Colt, Mitsubishi Lancer, Mitsubishi ASX, Smart ForFour, Citroën C4 Aircross.

Практически все бензиновые двигатели Mitsubishi очень надежные, так что выбрать из них самый-самый непросто. Один из наиболее распространенных – 4-х цилиндровый агрегат серии 4А9. Он был создан в сотрудничестве Mitsubishi / Daimler-Chrysler и сегодня является одним из самых надежных двигателей на рынке.

4А9 изготовлен полностью из алюминия, имеет 16-клапанную систему газораспределения DOHC, систему изменения фаз газораспределения впускных клапанов с электронным управлением MIVEC (некоторые версии двигателя рабочим объемом 1,3 л ее лишены). Хотя двигателю уже больше 10 лет, ни о каких проблемах ничего не известно. Автомобили с такими моторами приезжают в сервис только для технического обслуживания – замены, масла, фильтров и свечей.

4A9 бывает только атмосферным. В моделях Colt CZT/Ralliart с турбонаддувом используется совершенно другой мотор Митсубиси серии «Orion». Citroen C4 Aircross унаследовал двигатель от своего технического близнеца Mitsubishi ASX 1.6 MIVEC, но подает его под нехитрым названием 1.6 i, а на некоторых рынках даже под совершенно удивительным 1.6 VTi.

Железные мускулы. 10 лучших двигателей в истории :: Autonews

www.adv.rbc.ru

www.adv.rbc.ru

www.adv.rbc.ru

Autonews

Телеканал

Газета

Pro

Инвестиции

+

Новая экономика

Тренды

Недвижимость

Спорт

Стиль

Национальные проекты

Город

Крипто

Дискуссионный клуб

Исследования

Кредитные рейтинги

Франшизы

Конференции

Спецпроекты СПб

Конференции СПб

Спецпроекты

Проверка контрагентов

Библиотека

Подкасты

ESG-индекс

Политика

Экономика

Бизнес

Технологии и медиа

Финансы

РБК КомпанииРБК Life

www. adv.rbc.ru

adv.rbc.ru

www.adv.rbc.ru

Читайте также

В условиях гонки за экологичность бензиновые моторы становятся все меньше или вовсе уступают место электрическим, а цифры по вредным выбросам печатаются сразу после названия модели в брошюре. А ведь еще каких-то 20–30 лет назад все было совсем по-другому.

Ferrari F136 FL

Согласно легенде великий Энцо Феррари как-то сказал: «Когда вы покупаете Ferrari, вы платите за двигатель. Все остальное вы получаете бесплатно». Можно долго спорить, придерживаются ли в Маранелло такой философии и по сей день, но совершенно точно, что там собирают одни из лучших моторов в мире. V-образная «восьмерка» F136 в разных вариациях появлялась не только на автомобилях с гарцующим жеребцом на капоте, но и на некоторых моделях Maserati. Но все-таки самая выдающаяся его версия использовалась на среднемоторной Ferrari 458 Speciale. Для нее 4,5-литровый «атмосферник» форсировали до 605 л. с., то есть с каждого литра объема удалось снять немыслимые 135 лошадиных сил.

Nissan RB26DETT

Семейство шестицилиндровых двигателей RB выпускалось с 1985 по 2004 год, но наибольшую известность получила именно версия RB26DETT. Рядная «шестерка» с двойным турбонаддувом устанавливалась на три поколения спорткара Nissan Skyline GT-R почти без изменений. Формально мощность двигателя не превышала установленное японскими автопроизводителями ограничение в 280 л. с., однако, по неофициальным данным, мотор серийного GT-R мог развивать 325 лошадиных сил. Нехитрыми манипуляциями, например поднятием давления наддува и перепрошивкой ЭБУ, мощность можно было легко довести до 400 л. с., чем нередко пользовались владельцы таких машин.

Alfa Romeo Busso V6

Разработкой этого двигателя в 1970-х годах занимался конструктор Джузеппе Буссо, в честь него мотор и получил свое название. В 1979 году V-образная «шестерка» дебютировала на бизнес-седане Alfa 6. Первая версия объемом 2,5 л имела два клапана на цилиндр и питалась от нескольких карбюраторов Dell’Orto, а максимальная мощность мотора в такой конфигурации составляла 156 лошадиных сил. Позже, после появления непосредственного впрыска топлива Bosch L-Jetronic, чтобы подогреть продажи модели 75 в США, Alfa Romeo анонсировала вариант с 3,0-литровым двигателем, мощностью 185 лошадиных сил. Его доработанную версию впоследствии будут использовать на мелкосерийных двухдверках SZ и RZ, созданных совместно с кузовным ателье Zagato.

Позже, после появления непосредственного впрыска топлива Bosch L-Jetronic, чтобы подогреть продажи модели 75 в США, Alfa Romeo анонсировала вариант с 3,0-литровым двигателем, мощностью 185 лошадиных сил. Его доработанную версию впоследствии будут использовать на мелкосерийных двухдверках SZ и RZ, созданных совместно с кузовным ателье Zagato.

Mitsubishi 4G63T

Вершина эволюции моторов серии Mitsubishi Sirius с заводским индексом 4G6. С 1980 года двигатели этого семейства встречались на самых разных моделях бренда, начиная от минивена Delica и заканчивая хэтчбеком Colt. Версия 4G63T впервые появилась на седане Galant VR-4 в 1988 году. Позже таким мотором комплектовались купе Eclipse, а с 1992 года наддувная «четверка» объемом 2,0 л прописалась под капотом «заряженного» Lancer Evolution на целых девять поколений — полноприводные седаны комплектовались этим двигателем вплоть до 2007 года. Свою эффективность двигатель доказал не только на дорогах общего пользования, но и на раллийных допах. С 1996 по 1999 год пилот заводской команды Mitsubishi Томми Мякинен взял четыре чемпионских титула подряд.

С 1996 по 1999 год пилот заводской команды Mitsubishi Томми Мякинен взял четыре чемпионских титула подряд.

BMW S70/2

Когда Гордон Мюррей получил отказ со стороны Honda на просьбу построить подходящий мотор для дорожного суперкара McLaren F1, он обратился с тем же предложением к BMW. М-подразделение немецкой марки во главе с Полем Роше приняло вызов и построило сумасшедший по тем временам двигатель. Полностью алюминиевый S70/2 имел множество оригинальных деталей, в том числе кованую поршневую, многодроссельный впуск с двумя рядами форсунок и систему смазки с сухим картером. Отдельной проблемой стало охлаждение моторного отсека. Чтобы исключить перегрев углепластиковых панелей и монокока, Мюррей не придумал ничего лучше, чем покрыть все пространство вокруг мотора золотой фольгой. В итоге на каждую машину уходило до 16 граммов золота.

Mercedes-Benz M275

За скромным индексом М275, как это часто бывает, скрывается целое семейство двигателей. Мерседесовский V12 BiTurbo объемом 5,5 л впервые появился в 2003 году сразу на трех моделях бренда: представительском седане S600 (W220), купе CL600 (W215) и родстере SL600 (R230). Позже построили AMG-версию: объем увеличился до 6,0 л, давление наддува подняли до 1,52 бара, а мощность возросла до 612 л. с. (против 500 с небольшим у гражданских моделей). Помимо прочего такой мотор устанавливался на Gelandewagen и Maybach. Но интереснее всего судьба двигателя с индексом M158. Несмотря на абсолютно другие цифры, это тот же 6,0-литровый V12, но существенно доработанный: у него новые турбонагнетатели, измененный интеркулер, новый блок управления и сухой картер. В итоге он развивает 720 л. с. при 5800 об/мин и 1000 Н·м в диапазоне 2250–4500 об/мин. А все потому, что он устанавливается в качестве штатной единицы на суперкары Pagani Huayra.

Позже построили AMG-версию: объем увеличился до 6,0 л, давление наддува подняли до 1,52 бара, а мощность возросла до 612 л. с. (против 500 с небольшим у гражданских моделей). Помимо прочего такой мотор устанавливался на Gelandewagen и Maybach. Но интереснее всего судьба двигателя с индексом M158. Несмотря на абсолютно другие цифры, это тот же 6,0-литровый V12, но существенно доработанный: у него новые турбонагнетатели, измененный интеркулер, новый блок управления и сухой картер. В итоге он развивает 720 л. с. при 5800 об/мин и 1000 Н·м в диапазоне 2250–4500 об/мин. А все потому, что он устанавливается в качестве штатной единицы на суперкары Pagani Huayra.

Chevrolet LS7

Первый двигатель серии LS появился на Chevrolet Corvette в 1997 году. Тогда V-образная «восьмерка» объемом 5,7 л развивала 345 л. с. и 475 ньютон-метров. В различных вариациях мотор устанавливался на легендарное купе вплоть до 2004 года. А годом позже публике представили Corvette Z06 с LS7 под капотом. Алюминиевый гильзованный блок имел полностью новую геометрию, кованную поршневую и основательно доработанный клапанный механизм. Объем двигателя достиг 7,0 л, а мощность увеличилась до 512 лошадиных сил.

Объем двигателя достиг 7,0 л, а мощность увеличилась до 512 лошадиных сил.

Audi V12 TDI CR DPF

Золотые 2000-е — время, когда автопроизводители соревновались друг с другом не количеством сенсорных экранов в салоне, а мощностью двигателей под капотом. Даже если те работают на «тяжелом» топливе. После успешных выступлений дизельных прототипов в 24 часах Ле-Мана в Audi решились на кое-что сумасшедшее. А именно установить аналогичный мотор на свой серийный кроссовер. Так в 2008 году на свет появился Audi Q7 с 6,0-литровым турбодизелем V12. Несмотря на то что гоночный двигатель объединяла с серийным лишь концепция, последний все же впечатлял своими характеристиками. Пиковая мощность составляла 500 л. с. при 3750 об/мин, а максимальный крутящий момент в 1000 Н·м был доступен уже при 1750 об/мин. В результате разгон 0–100 км/ч занимал у кроссовера 5,5 секунды.

Mazda 13B-REW

В сравнении с традиционным ДВС роторный двигатель имел более высокий КПД, а его компактные размеры позволяли установить его почти в любой автомобиль. Это было крайне актуально для Японии конца 1970-х с ее жестким налоговым регулированием в зависимости от класса автомобиля и объема двигателя. Первые роторы на RX-7 были атмосферными и выдавали немногим более 100 лошадиных сил. Затем появились наддувные версии, объем увеличился с 1,1 до 1,3 л, и, наконец, в 1992 году на модели третьего поколения дебютировал 13B-REW. Первые версии мотора имели мощность более 250 л. с., а к концу производства модели в 2002 году она выросла до 280 лошадиных сил.

Это было крайне актуально для Японии конца 1970-х с ее жестким налоговым регулированием в зависимости от класса автомобиля и объема двигателя. Первые роторы на RX-7 были атмосферными и выдавали немногим более 100 лошадиных сил. Затем появились наддувные версии, объем увеличился с 1,1 до 1,3 л, и, наконец, в 1992 году на модели третьего поколения дебютировал 13B-REW. Первые версии мотора имели мощность более 250 л. с., а к концу производства модели в 2002 году она выросла до 280 лошадиных сил.

BMW S85

Вдохновленные опытом участия в Формуле 1, инженеры BMW решили: «А почему бы не установить десятицилиндровый двигатель на дорожный автомобиль?» Мотор S85 дебютировал на модели М5 (Е60) в 2005 году и до сих пор является единственным V10, серийно выпускавшимся компанией BMW. А сам автомобиль стал первым в мире серийным седаном с двигателем подобной конфигурации. Алюминиевый силовой агрегат объемом 5,0 л оснащался фирменной системой регулировки фаз газораспределения Double-VANOS и раскручивался до 8500 об/мин. На пике атмосферный V10 выдавал 507 л. с., а крутящий момент составлял 520 ньютон-метров.

На пике атмосферный V10 выдавал 507 л. с., а крутящий момент составлял 520 ньютон-метров.

www.adv.rbc.ru

www.adv.rbc.ru

Сравнение алюминиевых и чугунных двигателей: плюсы и минусы

Какой двигатель лучше – алюминиевый или чугунный?

В последние годы стало модно перед покупкой автомобиля смотреть на его внешность, форму, интерьер и различные функции. Двигатель и коробки передач вместе с подвеской как-то незаметно стали отходить на второй план. Но это неправильно. Ведь автомобиль – это не модный новый смартфон или телевизор. Для любого транспортного средства двигатель – это его сердце, без которого он не может осуществлять свою главную функцию. Тем не менее все еще есть водители, которые перед покупкой машины тщательно изучают ее техническо-механическую часть. Но многие в итоге сталкиваются с дилеммой при выборе двигателя, задавая себе непростой вопрос: а какой двигатель лучше – алюминиевый или чугунный?

Смотрите также: Почему двигатели автомобилей не плавятся?

Да-да, современный авторынок может вынести мозг любому автолюбителю при выборе автомобиля. Это раньше было просто: выбрал марку, модель, один из нескольких движков – и все. Теперь же количество различных технологий в современных автомобилях, наверное, уже скоро обгонит количество технологий в космическом аппарате Аполлон, слетавшем на Луну.

Это раньше было просто: выбрал марку, модель, один из нескольких движков – и все. Теперь же количество различных технологий в современных автомобилях, наверное, уже скоро обгонит количество технологий в космическом аппарате Аполлон, слетавшем на Луну.

Этот посадочный модуль Appolo точно не был сделан из чугуна

Многие из наших читателей знают, что в последние годы в автомире становится все меньше машин с чугунными двигателями. На их смену пришли легкие алюминиевые моторы. В итоге автолюбители во всем мире поделились на два лагеря, один из которых рьяно доказывает другому, что алюминиевые двигатели хуже старых чугунных. В одной из прошлых наших статей мы уже подробно разобрали преимущества и недостатки новых и старых моторов. Сегодня же мы решили кратко поговорить о том, какие все-таки движки лучше – алюминиевые или чугунные.

На первый взгляд, алюминий лучше обычного чугуна. Именно поэтому многие автолюбители и эксперты считают, что алюминиевые моторы имеют преимущество перед старыми, полагая, что чугунные моторы – это отсталая технология. На самом деле эта идея совершенно неверна и подобное мнение крайне однобоко.

На самом деле эта идея совершенно неверна и подобное мнение крайне однобоко.

Давайте же познакомимся с разницей между алюминиевыми и чугунными двигателями. Алюминиевые и чугунные моторы называют так в зависимости от того, из какого материала сделан блок цилиндров двигателя. Например, если блок цилиндров сделан из чугуна, то двигатель считается чугунным. И даже если в нем будет использоваться алюминиевая головка блока цилиндров, то все равно этот двигатель будет считаться чугунным. То же самое касается и алюминиевых силовых агрегатов.

Смотрите также: Вот какие плюсы и минусы есть у различных типов двигателей: обзор

Фактически же оба типа двигателей имеют как свои преимущества, так и недостатки. Давайте кратко в виде цитат из прошлой статьи выделим преимущества и недостатки алюминиевых двигателей, которые откроют глаза тем, кто считает, что чугунные моторы – это допотопные технологии. На самом деле сбрасывать со счетов чугунные силовые агрегаты еще рано.

Преимущества алюминиевых моторов

- Существенное снижение веса двигателя, что в конечном итоге влияет на вес машины и приводит к снижению расхода топлива

- Увеличение динамических характеристик автомобиля за счет снижения веса

- Алюминиевый блок меньше подвержен коррозии (хотя редко когда вы можете увидеть коррозию в чугунных моторах, но тем не менее она бывает)

- Алюминиевый мотор легче охлаждать (лучшая теплопередача, чем у чугунных блоков двигателя)

- Требуется меньше времени для нагрева двигателя. Алюминий намного быстрее набирает температуру в отличие от чугунных моторов

- Лучше оптимизирован для работы в паре с турбиной

- Алюминий проще обрабатывать после отлива блока двигателя. Обработка чугуна намного сложнее. На производстве быстрее изнашивается обрабатывающее оборудование

Минусы алюминиевых моторов

- Сложность изготовления.

Для отлива блока необходимо более сложное оборудование и технологии

Для отлива блока необходимо более сложное оборудование и технологии

- Необходимость гильзовать блок цилиндров или покрывать их специальным материалом (кремний), защищающим мотор от быстрого износа (к сожалению, алюминий уступает чугуну по прочности)

- Больше вероятность заводского брака в процессе изготовления блока двигателя

- Быстро остывает. Теплопроводность алюминия совершенно другая

- Плохая стабильность алюминиевого блока по сравнению с чугунным двигателем (алюминий при нагреве больше расширяется)

- Дороговизна переборки (ремонта двигателя). Одни двигатели нужно гильзовать, тогда как у некоторых моторов нужно восстанавливать внутреннее покрытие цилиндров. Есть также автомобили, у которых алюминиевый мотор нельзя восстановить, поскольку автопроизводители даже не удосужились выпустить ремонтные размеры поршней, колец и т.

д.

д.

- Большая себестоимость по сравнению с производством двигателей из чугуна. Дело в том, что для производства блока из алюминия нужно использовать сложные и дорогостоящие технологии для отлива

- Есть риск гальванической коррозии, когда алюминий контактирует со сталью. Например, со шпильками, гильзами цилиндров, которые изготавливаются, как правило, из стали

- Меньше каналов для циркуляции охлаждающей жидкости (так как алюминиевый блок цилиндров двигателя имеет свойства отдавать тепло быстрее, многие производители уменьшили каналы охлаждающей жидкости, необходимые для эффективного охлаждения двигателя)

- Тоньше стенки двигателя. Чугунный блок имел более толстые стенки

- Быстрый износ покрытия цилиндров двигателя (если вместо гильз производитель использует покрытие из кремния)

Итак, алюминиевые моторы легче, чем чугунные. Также алюминиевые двигатели имеют лучший теплоотвод по сравнению с чугунными блоками (лучшая теплоотдача). В результате алюминиевые моторы работают более гладко и устойчиво.

Также алюминиевые двигатели имеют лучший теплоотвод по сравнению с чугунными блоками (лучшая теплоотдача). В результате алюминиевые моторы работают более гладко и устойчиво.

Главным же недостатком алюминиевых моторов является недостаточная прочность блока цилиндров. К сожалению, жаропрочность при высоких температурах у алюминиевых движков хуже по сравнению с чугунными. Особенно это плохо, когда двигатель небольшой, поскольку при маленьких размерах алюминиевого блока цилиндров конструкторам тяжело придать ему хорошую прочность. Но самое ужасное, что с такими алюминиевыми моторами в последние годы стало модно ставить турбину, которая также негативно влияет на температуру в двигателе, оказывая на хрупкий алюминиевый блок двигателя свое отрицательное воздействие.

Вот почему некоторые автопроизводители по-прежнему в турбированных автомобилях используют чугунные тяжелые двигатели. Так надежней и долговечней.

Также главный минус алюминиевых моторов – это их плохая ремонтопригодность. К сожалению, многие алюминиевые двигатели отремонтировать очень тяжело, в отличие от чугунных моторов, где толстый блок цилиндров легко подлежит нескольким расточкам.

К сожалению, многие алюминиевые двигатели отремонтировать очень тяжело, в отличие от чугунных моторов, где толстый блок цилиндров легко подлежит нескольким расточкам.

Почему же тогда автомобильные компании популяризировали во всем мире алюминиевые двигатели? А все дело в экологии. Из-за постоянного ужесточения экологических норм автопроизводители вынуждены любыми способами снижать расход топлива в новых транспортных средствах, который напрямую влияет на уровень вредных выбросов в выхлопе. А согласно исследованиям, расход топлива может быть уменьшен на 6-8% при каждом снижении веса автомобиля на 10%.

Чугунный элемент двигателя

Именно поэтому последние 5-7 лет автомобильные компании постоянно ломают голову, как уменьшить вес всех автокомпонентов в транспортном средстве. В том числе, как вы уже поняли, уменьшение веса коснулось и подкапотного пространства. Так что нет ничего удивительного, что многие автомобильные компании стали так активно продвигать свои новые облегченные модели, оснащенные полностью алюминиевыми двигателями. То есть основная причина появления менее ремонтопригодных моторов – это снижение потребления топлива и вредных веществ в выхлопе транспортных средств.

То есть основная причина появления менее ремонтопригодных моторов – это снижение потребления топлива и вредных веществ в выхлопе транспортных средств.

Смотрите также: 8 самых известных типов двигателей в мире! Вот чем они отличаются

У чугунных моторов также есть минусы. Главный – это их вес, что существенно сказывается на расходе топлива и, конечно, на экологии. В том числе чугунные двигатели более шумные и работают более грубо. Также чугунный мотор долго прогревается и хуже охлаждается, в отличие от алюминиевого.

Так что, как видите, нельзя однозначно сказать, что алюминиевый двигатель лучше железного, также как нельзя утверждать, что современные алюминиевые моторы – полный отстой и что классические чугунные двигатели – лучшие в мире. У каждого мотора свои преимущества и недостатки!

Да, от алюминиевых моторов не стоит ожидать какого-то рекордного километража. К сожалению, у алюминиевых двигателей ресурс в любом случае меньше, чем в старых классических моторах. Но, увы, таковы реалии нашего современного мира. Вы посмотрите вокруг – а что сейчас долговечно? Вон мосты рушатся, недавно построенные, что уж говорить об одноразовых брендовых чайниках, холодильниках и духовках. Сегодня срок службы многой техники уже не может сравниться со сроком службы старой, которая могла работать почти вечно.

Но, увы, таковы реалии нашего современного мира. Вы посмотрите вокруг – а что сейчас долговечно? Вон мосты рушатся, недавно построенные, что уж говорить об одноразовых брендовых чайниках, холодильниках и духовках. Сегодня срок службы многой техники уже не может сравниться со сроком службы старой, которая могла работать почти вечно.

Из этих кусков чугуна сделают двигатель или тормозные диски

Но в любом случае при должном уходе алюминиевый мотор без проблем пройдет 300-400 тыс. км. При среднем пробеге в 30 000 км, чтобы наездить этот километраж, понадобится более 10 лет. Этого вполне достаточно, чтобы через десять лет утилизировать автомобиль или продать на вторичном рынке, чтобы приобрести себе новый автомобиль. Вы понимаете, что с ростом благосостояния населения за последние 25 лет постепенно людям становится ненужным владеть одним автомобилем 30 лет. Так что да, алюминиевые моторы имеют минусы, и причем существенные, но это не катастрофа. Хотя, конечно, если верить в конспирологию, то теория заговора автопроизводителей против потребителей все-таки имеет место. Подробнее об этом в нашей статье можете прочитать здесь.

Подробнее об этом в нашей статье можете прочитать здесь.

Так что какой покупать автомобиль, решать вам. Да, вопрос выбора сегодня очень тяжелый. Но главное – не спешить. Оцените все «за» и «против» и принимайте решение разумом, а не эмоциями. Необходимо всегда анализировать полученную информацию в спокойной обстановке, чтобы сделать правильный выбор автомобиля.

Гильзовка блока двигателя 1.4л бензин G4FA от Hyundai и Kia / Всё для моторов

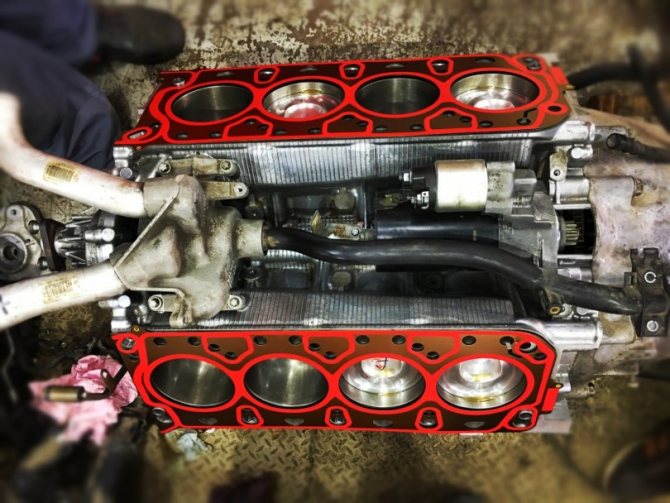

На видео представлен процесс гильзовки блока двигателя 1.4л бензин G4FA от Хендай Солярис, Киа Рио и Киа Сид (Hyundai Solaris, Kia Rio, Kia Ceed и пр.) чугунными гильзами.

Гильзовка блока цилиндров двигателя Хендай Солярис 1.4 бензин с маркировкой: G4FA является частью капитального ремонта двигателя.

Гильзовка G4FA — процесс довольно сложный технически, поэтому провести его самостоятельно у себя в гараже не получится. Гильзовка блока Киа Рио 1.4 применяется в тех случаях, когда цилиндры уже исчерпали ресурс ремонта, и расточка будет малоэффективной или вовсе бесполезной. Также есть такие моторы, которые вообще не предполагают расточку блока под ремонтную поршневую группу. Помимо этого, если блок уже был ранее расточен до максимального ремонтного размера, другого варианта, кроме его гильзовки, нет. Во всех вышеперечисленных случаях применяют гильзы, которые служат новыми стенками цилиндров.

Мы выполняем следующие ремонтные операции по агрегату Киа 1.4 G4FA:

- Расточка под ремонтные поршня

- Ремонт постели коленвала и распредвала

- Шлифовка коленчатого вала

- Замена седла и направляющей клапана

- Фрезеровка ГБЦ

- Опрессовка

- Техническая Мойка

- Регулировка зазоров клапанов

- Ремонт распределительного вала

- Сварка трещин

После специальной первичной диагностики, которая проводится при помощи нутромера, принимается одно из следующий решений:

- Установка новых гильз в блок двигателя под стандартный размер поршня

- Расточка блока цилиндров под ремонтный размер поршня

На ухудшение состояния стенок цилиндров влияют очень многие факторы. К ним относится не только естественный износ двигателя и блока цилиндров в частности, но и попадание инородных предметов, использование масла и топлива низкого качества (или езда с низким уровнем масла), перегревание двигателя (нарушение температурного режима в целом). Когда возникают какие-то неполадки с двигателем Hyundai Solaris 1.4, лучше сразу обратиться к специалистам. Так, вы не только сэкономите своё время, но и предотвратите ухудшение ситуации. Тем более что при появлении первых признаков ухудшения работы двигателя можно избежать его замены и покупки нового, путём проведения ремонта отдельных частей, в частности гильзовки блока цилиндров.

К ним относится не только естественный износ двигателя и блока цилиндров в частности, но и попадание инородных предметов, использование масла и топлива низкого качества (или езда с низким уровнем масла), перегревание двигателя (нарушение температурного режима в целом). Когда возникают какие-то неполадки с двигателем Hyundai Solaris 1.4, лучше сразу обратиться к специалистам. Так, вы не только сэкономите своё время, но и предотвратите ухудшение ситуации. Тем более что при появлении первых признаков ухудшения работы двигателя можно избежать его замены и покупки нового, путём проведения ремонта отдельных частей, в частности гильзовки блока цилиндров.

Компания «All4motors” проводит гильзовку мотора G4FA 1.4 устанавливаемого на следующие автомобили: Hyundai Solaris, i20, i30 и Kia Rio, Ceed на качественном современном оборудовании в собственном цеху в Москве за 1-2 дня с предоставлением всех гарантий и необходимых документов. Все работы проводятся квалифицированными, специально обученными, и, что самое главное, опытными специалистами, которые восстановят работоспособность вашего агрегата в кратчайшие сроки.

Перед непосредственно гильзовкой блока G4FA от Хендай Солярис, Киа Рио и Киа Сид проводится его дефектовка, расточка под точный ремонтный размер и хонингование (коррекция формы, устранение шероховатостей поверхности заготовки). Для того, чтобы после гильзовки блока двигатель прослужил Вам максимально долго, соблюдайте следующие рекомендации:

- Держите средние обороты, не выходите за красную черту

- Будьте аккуратны с педалью газа первые 500-1000 км

- Через 100-200 км обязательно смените масло

Так же у нас Вы можете приобрести и автозапчасти для ремонта двигателя G4FA:

- Комплект прокладок на ДВС

- Вкладыши коренные и шатунные стандартного и ремонтного размера (0.25, 0.5, 0.75)

- Сальник коленвала передний и задний

- Клапан впускной и выпускной

- Маслосъемный колпачок

- Прокладка ГБЦ

- Клапанная Крышка

- Поршневые кольца стандарт и ремонтного размера 0,5

- Поршень с пальцем STD и ремонтный

- Шатун

- Комплект ГРМ

- Цепь ГРМ

- Натяжитель цепи

- Коленчатый вал

- Масляный насос

Доставка по Москве и Мо! Отправка в регионы, через транспортную компанию.

В таких крупных городах, как Москва, двигатель быстрее расходует свой пробег и ресурс, поэтому «гильзовка блока цилиндров двигателя Хендай 1.4 G4FA в Москве» — является довольно популярным запросом. И не спроста, ведь это очень хорошая услуга, которая может восстановить и улучшить состояние двигателя. Кроме того, после диагностики и дефектовки мы сможем назвать Вам окончательную цену ремонта и если она будет высокой, то мы можем заменить Ваш двигатель на контрактный.

Жители Москвы и МО могут приехать для гильзовки своего двигателя в наш ремонтный цех в любой день недели с 9:00 до 19:00. Если же к вас нет времени или возможности приехать, мы может прислать курьера, он заберёт ваш двигатель и привезёт уже гильзованный мотор обратно на следующий день. Жители отдаленных регионов могут воспользоваться услугами любой транспортной компании.

Если заметили какие-либо неполадки в работе двигателя — не медлите и звоните сразу, поможем устранить любую Вашу проблему!

Гильзованный двигатель что это

Главная » Разное » Гильзованный двигатель что это

Что такое «Гильзованный двигатель»? У каких машин гильзованный двигатель?

Что такое «Гильзованный двигатель»? У каких машин гильзованный двигатель?

Гильзованный двигатель это двигатель, блок цилиндров которого имеет имеет специальные вставки (гильзы) из высокопрочного материала.

Гильзованным двигатель может быть в силу конструкции или же специально при проведении капитального ремонта. Гильзованный двигатель имеет преимущество над обычным в обычном двигателе блок цилиндров изнашивается и требует расточки, а она не может происходить постоянно, тогда как гильзованный двигатель можно повторно перегильзовать и это делается намного быстрее и проще.

Гильзованным двигатель может быть в силу конструкции или же специально при проведении капитального ремонта. Гильзованный двигатель имеет преимущество над обычным в обычном двигателе блок цилиндров изнашивается и требует расточки, а она не может происходить постоянно, тогда как гильзованный двигатель можно повторно перегильзовать и это делается намного быстрее и проще.quot;Гильзованный двигательquot; — термин, который имеет по меньшей мере два значения.

- Первое и основное — определяет конструкцию блока цилиндров, блок при этой технологии изготавливается (отливается) из легких сплавов, в основном из аллюминия, цилиндры укрепляются гильзами из легированного чугуна с весьма высокой точностью обработки. Примером такого двигателя может послужить двигатель автомобилей семейства quot;Москвичquot;, кстати целиком и польностью скопипащеный с двигателя немецкой компании БМВ. Преимущества двигателей такого типа — относительная легкость, возможность сделать капитальный ремонт в условиях частного гаража, дешевизна самого ремонта.

Блоки цилиндров безгильзового типа отливаются из легированного чугуна, поверхности цилиндров дополнительно упрочняются обработкой по специальной технологии. Капитальный ремонт такого двигателя требует специального оборудования (расточно-шлифовальных станков), поэтому обходится несколько дороже. Двигатели такого типа используются на большинстве современных автомобилей (бензиновых). Например — вся без исключения продукция quot;АвтоВАЗаquot;.

Блоки цилиндров безгильзового типа отливаются из легированного чугуна, поверхности цилиндров дополнительно упрочняются обработкой по специальной технологии. Капитальный ремонт такого двигателя требует специального оборудования (расточно-шлифовальных станков), поэтому обходится несколько дороже. Двигатели такого типа используются на большинстве современных автомобилей (бензиновых). Например — вся без исключения продукция quot;АвтоВАЗаquot;. - Второе значение термина может относиться к безгильзовому блоку, прошедшему несколько капитальных ремонтов, после которых дальнейшая расточка нецелесообразна и даже опасна. В таком случае блок растачивается на максимально возможный диаметр, подготавливаются и монтируются специальные гильзы и двигатель становится как новый. (Но покупать б/у автомобиль с двигателем, прошедшим подобный ремонт, я бы воздержался.)

- Первое и основное — определяет конструкцию блока цилиндров, блок при этой технологии изготавливается (отливается) из легких сплавов, в основном из аллюминия, цилиндры укрепляются гильзами из легированного чугуна с весьма высокой точностью обработки. Примером такого двигателя может послужить двигатель автомобилей семейства quot;Москвичquot;, кстати целиком и польностью скопипащеный с двигателя немецкой компании БМВ. Преимущества двигателей такого типа — относительная легкость, возможность сделать капитальный ремонт в условиях частного гаража, дешевизна самого ремонта.

Гильзы в двигателе это рабочие камеры цилиндров их ещ именуют quot;гильзами цилиндровquot;

Гильза цилиндра изготавливается из особого стального износоустойчивого сплава, который координально отличается от металла тела двигателя.

Гильзироваными являются все современные двигатели внутреннего сгорания кроме роторных.

Гильзовка блока цилиндров — Продеталь.рф на DRIVE2

ГИЛЬЗОВКА БЛОКА

Гильзовка блока цилиндров — Ремонт гильзы цилиндра называют «гильзованиеМ». Ремонт гильзы цилиндра производится либо по рекомендации производителя в определенные сроки (пробег), либо в случае износа цилиндров. Здесь учитываются и марка блока и модель двигателя, и, соответственно, износ цилиндра.

Техническая операция выполняется на специализированном оборудовании, которое вряд ли у вас завалялось в гараже. Услуга редкая даже в крупных города. Найти адекватного специалиста крайне сложно, а так же получить стабильно приемлемый результат по скорости работ и качеству оказанных услуг.

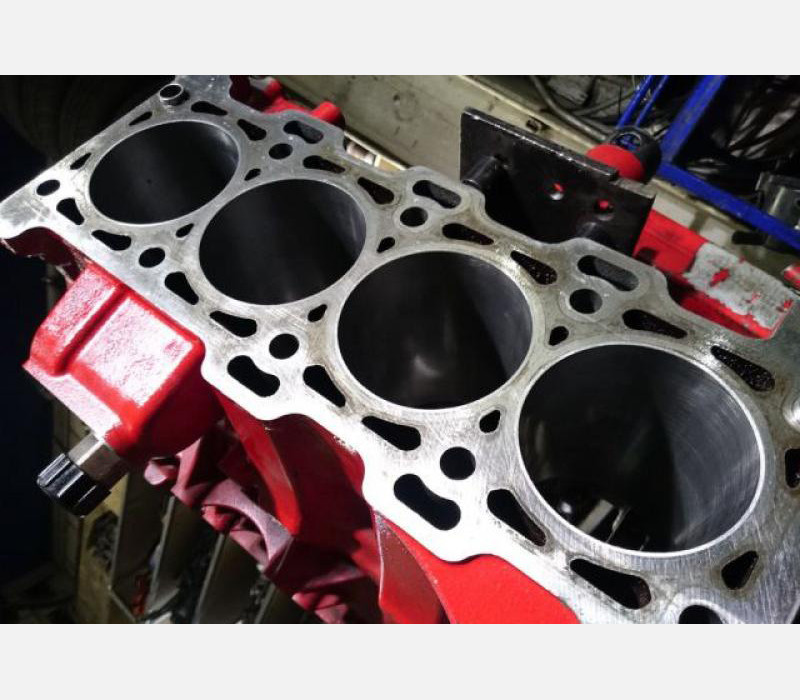

Гильзы над местом будущей установкиГильза в переводе с немецкого языка – оболочка. В нашем случае гильза блока цилиндров – это съёмная металлическая труба в блоке цилиндров. В ней перемещается поршень двигателя. Кстати она же определяет рабочий объём цилиндра двигателя.

Кстати она же определяет рабочий объём цилиндра двигателя.

В современном автомобиле применяется два типа гильз:«мокрые» гильзы – наиболее ремонтопригодные гильзы. Гильзы конструктивно взаимодействуют внешней стороной с охлаждающей жидкостью двигателя. Комплектуются уплотнительными прокладками, исключающими попадание жидкости или наоборот газов в охлаждающую жидкость.

«сухие» гильзы – этот тип гильз вмонтирован непосредственно в сам блок цилиндров при изготовлении

Установленные в блок гильзыТипичными требованиями, которые предъявляются к эксплуатационным свойствам гильз цилиндров, являются: актикоррозийная устойчивость, высокая износостойкость металла, прочность. Надёжность уплотнений ремонтных гильз при гильзовании блока цилиндров должна обеспечиваться высокая надёжность уплотнений в месте стыка гильзы и блока.

К ремонтным гильзам предъявляются определенные требования, о которых должны знать не только специалисты, но и мы, автолюбители. Особенно, если приобретаем их самостоятельно.

Форма гильзы – её эллипсность и конусность не должны превышать 0,02 мм. а разность толщины стенки 0,01 мм.Поверхность гильзы должна быть выполнена в соответствии 8-10 классу точности.Выбор ремонтной гильзы блока производится по соответствующему каталогу. При выборе необходимо учитывать припуск для проведения последующей расточки.

КАК ПРОИСХОДИТ РЕМОНТ ГИЛЬЗ ЦИЛИНДРОВ

Расточка блока

Технология ремонта гильз цилиндра отличается в зависимости от типа гильз. «Мокрые» гильзы более просты для ремонтных операций. Их замена производится вручную.Начнем с того, что уточним – ремонт гильз цилиндров не обязательно должен проводиться с заменой всех гильз. Для этого существует диагностика гильз цилиндров при помощи нутромера, после которой и принимается решение о замене гильз.

С «сухими» гильзами процесс замены более сложен, и требует применения оборудования и участия специалистов.

Технология гильзования цилиндров блока, практически подходит для ремонта любого двигателя. Блоки цилиндров из чугуна гильзуются чугунными втулками, изготовленными из легированного чугуна. Для алюминиевых блоков применяются гильзы из сплава алюминия с содержанием присадок для разных видов покрытия поверхности цилиндров.

Блоки цилиндров из чугуна гильзуются чугунными втулками, изготовленными из легированного чугуна. Для алюминиевых блоков применяются гильзы из сплава алюминия с содержанием присадок для разных видов покрытия поверхности цилиндров.

ТЕХНОЛОГИЯ ГИЛЬЗОВКИ БЛОКА ЦИЛИНДРОВ

В первую очередь производится расточка цилиндров. Процедура важная, так как здесь должна быть соблюдена правильная геометрия гнёзд под гильзы. Эллипс гнезда впоследствии передастся гильзе, что повлечет за собой неправильную работу поршня и… остальные вытекающие последствии.

После расточки под необходимый ремонтный размер, производится хонинговка гнёзд для точности поверхности. И, переходим к непосредственно процедуре гильзования блока цилиндров.

Гильзовка «сухих» гильз

Метод горячего гильзования имеет в основе своей учёт разницы температур блока и втулки. Блок нагревают до температуры 1500, затем в гнездо вставляется охлаждённая в жидком азоте гильза.

Предварительно гильза обрабатывается спецсоставом для того, чтобы избавить её от водяного конденсата при монтаже. Метод горячего гильзования считается наиболее качественным, т.к достигается наиболее оптимальный натяг в соединении материалов.

Метод горячего гильзования считается наиболее качественным, т.к достигается наиболее оптимальный натяг в соединении материалов.

В случаях, когда цилиндры выполнены из галникала, они не поддаются предварительной расточке. Тогда гильзование алюминиевых втулок производится методом запрессовки.

Этапы запресовки:

1. Нагрев блока2. Охлаждение втулки в азоте3. Нанесение в отверстие гнезда герметика4. Установка гильзы в блок.

Таким вот образом производится один из видов капитального ремонта двигателя – гильзование цилиндров блока. При грамотном выполнении этой операции, и при соблюдении всех рекомендуемых параметров, отремонтированный двигатель проходит еще не одну сотню километров.

P.S. Если конечно вы следите за маслом, вовремя меняете расходники, не гоняете не перестовая ну и конечно пользуетесь только качественными комплектующими и маслом! Подобрать только качественные запчасти вы всегда можете в нашей сети! Мы не продаем то в чем не уверены!

Гильзованный двигатель: что это значит, плюсы и минусы — Движок Мастер

В истории не осталось имя того, кто первым задумался о возможности снижении веса двигателя путем замены тяжелого чугуна более легким алюминием при изготовлении блока цилиндров. Более прочный и дешевый чугун имеет в три раза превышает вес алюминия, кроме того, он подвержен коррозии, обладает значительно меньшей теплопроводностью.

Более прочный и дешевый чугун имеет в три раза превышает вес алюминия, кроме того, он подвержен коррозии, обладает значительно меньшей теплопроводностью.

Известно, что к 30-м годам прошлого века в некоторых гоночных автомобилях применялся двигатель из алюминия, который содержал мокрые чугунные гильзы, которые от корпуса блока разделяла охлаждающая жидкость.

В середине прошлого столетия такая конструкция начала применяться в автомобильной промышленности (как пример, мотор Москвича-412), однако полностью вытеснить чугун не удалось, так как конструкция была сложной технологически и обладала рядом недостатков, среди них:

- Низкая жесткость блока.

- Повышенная нагрузка на гильзы.

- Склонность к «продуванию» прокладки.

Однако к 2005 г. уже половина автомобилей имела алюминиевые блоки цилиндров, и с каждым годом их количество стремительно растет.

Особенности чугунного блока цилиндров

У большинства двигателей блок цилиндров отливают из серого легированного чугуна, который затем подвергают механической обработке.

Чугун, в частности, легированный, отличается высокой прочностью и имеет низкий коэффициент трения между материалами, из которых изготовлены поршневые кольца и поршни.

Как положительным является тот факт, что чугунные стенки цилиндров отличаются более высокой износостойкостью.

Основной недостаток чугунных блоков цилиндров — это их большой удельный вес.

Чтобы улучшить динамику автомобиля мировые производители ищут пути уменьшения веса за счет его составляющих, в том числе и двигателя.

Сегодня у многих современных автомобилях стоит алюминиевый блок цилиндров двигателя. Алюминий, кроме своего небольшого веса, никаких других особых преимуществ перед чугуном не имеет.

Особенности алюминиевого двигателя

Алюминиевые сплавы значительно мягче чугуна, поэтому для придания блоку необходимой жёсткости,его несущие стенки делают более толстыми, добавляют для жёсткости ребристую систему.

Алюминий обладает более высоким коэффициентом температурного расширения, это требует более строгого контроля за зазорами между деталями двигателя.

С целью снижения веса, в современных автомобилях поршни часто изготавливаются из алюминиевых сплавов, а поверхность цилиндров из других металлов.

Чтобы снизить коэффициент трения, которое возникает между алюминиевым блоком и поршнями, последние покрывают тонким слоем железа.

Плюсы алюминиевых блоков цилиндров

Алюминиевые блоки цилиндров выдерживают температурный режим до +150-200 °C. Теплопроводность алюминиевых сплавов в три раза выше чугунных, это способствует более эффективной работе системы охлаждения двигателя. Очень важно подобрать алюминиевый сплав для блока цилиндров. Он должен соответствовать многим техническим требованиям, среди них:

- Низкая стоимость.

- Отличные литейные свойства.

- Хорошая обрабатываемость резанием.

- Невосприимчивость к повышенным температурам.

Чаще всего применяются сплавы, не отвечающие жестким требованиям по примесям и загрязнениям, но которые достаточно приблизились к требованиям, предъявляемым для сплавов из первичного алюминия.

Недостатки алюминиевых двигателей

Известно, что алюминиевые сплавы, применяемые для изготовления блоков цилиндров, обладают недостаточной твердостью и износостойкостью, поэтому в блоках цилиндров широко применяются чугунные втулки.

Чаще всего чугунные втулки устанавливают посредством их помещения в литейную форму блока перед заливкой. Чугунные втулки могут также устанавливаться путем горячей запрессовки.

Чтобы создать прочную и износостойкую поверхность скольжения блока цилиндров используют различные методы напыления: плазменные, термические, электродуговые и др.

Источник:

Гильзованный мотор: особенности гильзованных двигателей

Начнем с того, что гильзовка двигателя является решением, которое продиктовано необходимостью снизить вес силового агрегата. Еще следует отметить, что данная технология также позволяет добиться общей экономии в рамках производства ДВС. В этой статье мы поговорим о том, что значит гильзованный двигатель, а также как гильзование отражается на ресурсе и надежности мотора.

Зачем и когда моторы начали гильзовать

Итак, гильзованный мотор появился для того, чтобы добиться снижения веса двигателя. Если просто, снизить вес стало возможным благодаря тому, что при изготовлении блока цилиндров начал использоваться алюминий, а не чугун.

Дело в том, что чугун даже с учетом его прочности и дешевизны в три раза тяжелее алюминия, также отличается склонностью к образованию коррозии, имеет меньшую теплопроводность. В результате чугунные блоки требуют лучшего охлаждения, в систему необходимо заливать большее количество антифриза и т.д.

Первые попытки по внедрению алюминиевых блоков были проведены еще в 1930-е годы на некоторых спортивных авто. Такие «облегченные» двигатели представляли собой алюминиевый блок, в который вставлялись мокрые чугунные гильзы. Понятие «мокрые» означает, что между гильзой и телом блока находится ОЖ из системы охлаждения.

Далее к середине 50-х аналогичная конструкция стала использоваться не только в автоспорте, но и на конвейере.

Однако в те годы полностью вытеснить чугун не удалось по причине технологической сложности процедуры гильзования, а также с учетом сниженной жесткости блока, высоких нагрузок на гильзы, быстрому прогару прокладки БЦ даже при незначительных перегревах.

К началу 1970-х стала активно использоваться практика установки в блок из алюминия «сухой» гильзы. Такая гильза вставлена в блок, при этом каналы для антифриза в данной области отсутствуют. При этом запрессовка разогретой чугунной гильзы в более мягкий алюминий является сложным процессом.

Еще алюминий и чугун имеют разный коэффициент температурного расширения, в результате чего возможно появление зазора между блоком и самой гильзой после выхода ДВС на рабочие температуры. Однако плюсом стала жесткость такого цилиндра. При этом показатель жесткости был не лучше, чем у чугуна, зато достигалось существенное снижение веса блока.

Дальнейшее развитие технологий привело к тому, что вместо запрессовки гильз блок цилиндров стал отливаться вокруг них. Визуально чугунная гильза стала напоминать вставку, которая вплавлена в алюминий.

Визуально чугунная гильза стала напоминать вставку, которая вплавлена в алюминий.

Прочность была повышена, однако такие гильзы нельзя выпрессовать из блока для замены, подбора ремонтного размера и т.д. Другими словами, официально гильзованный по данной технологии блок стал непригодным для ремонта, то есть началась эра одноразовых моторов.

Затем многие производители и вовсе отказались от чугунных гильз в алюминиевом блоке цилиндров.

Неремонтопригодный блок цилиндров: что нужно знать

Разобравшись с тем, что значит гильзованный двигатель и зачем нужна установка гильз, давайте рассмотрим дальнейшее развитие технологий производства алюминиевых блоков. Вполне очевидно, что решение отказаться от чугуна и установки гильз позволяет упростить и удешевить процесс, исключить сложную запрессовку гильзы, отливку блока вокруг «стакана» и т.д.

Параллельно цельный блок из алюминия означает, что больше нет необходимости принимать в расчет температурные характеристики двух разных металлов (чугун и алюминий), позволяя добиться лучшего охлаждения цилиндров.

Единственное, алюминий как был, так и остался мягким. Это значит, что стальные поршневые кольца на поршне быстро приведут такой цилиндр в негодность. Получается, зеркало алюминиевого цилиндра нужно сделать более прочным. Для решения задачи автопроизводители разработали схемы обработки поверхностей цилиндров различными сверхпрочными покрытиями.

Так появился безгильзовый алюминиевый блок цилиндров. Первые серийные образцы можно было встретить еще в 1971 г. В основе лежал алюминиевый сплав, в который добавлялся кремний (около 17%). В двух словах, зеркало цилиндра резко и сильно охлаждали, в результате происходила кристаллизация кремния в зоне охлаждения.

Далее зону упрочнения также обрабатывали кислотами, чтобы удалить остатки алюминия на молекулярном уровне.

Результатом стала твердая стенка, по которой жесткие поршневые кольца могли свободно работать без риска повреждения зеркала цилиндра (так же, как и в чугунном блоке). Далее этот метод получил развитие. Также появились гильзы из алюминия, которые специально насыщали кремнием.

Технологии упрочнения зеркала цилиндра кремнием в Европе получили название Silumal и Alusil. Изготовление алюминиевых упрочненных гильз называется Locasil.

Казалось бы, можно было праздновать победу над чугунном даже с учетом неремонтопригодности таких блоков, однако на практике все оказалось иначе.

Во всех случаях алюминиевые блоки склонны сильно повреждаться от механического воздействия, в результате образуются серьезные задиры.

Дело в том, что под прочным кремниевым слоем, который при этом весьма тонкий, все равно остается достаточно мягкий алюминий.

Кстати, еще одним витком эволюции стала технология упрочнения стенок цилиндра путем гальванического нанесения никеля и карбида кремния под названием Nikasil. Владельцы моделей BMW и Audi хорошо знакомы с такими блоками.

Компания БМВ затем пошла еще дальше, выпустив двигатель, который имел алюминиевые упрочненные гильзы, а остальные элементы были выполнены из магниевого сплава. Такой сплав позволил сделать двигатель еще более легким.

Сегодня также постоянно ведутся работы над созданием более совершенных технологий по нанесению упрочняющего покрытия. Например, лазерное легирование кремнием, технология плазменного напыления составов с железом, создание на стенках прочного покрытия из титана и т.д.

Недостатки блока цилиндров из алюминия

С учетом того, что современные технологии шагнули далеко вперед, автопризводители немедленно заявили о том, что двигатели стали не только легче, но и получили увеличенный ресурс. Теоретически так и должно было быть, однако на практике все оказалось несколько иначе.

Прежде всего, хотя кремниевое покрытие или никель тверже и прочнее чугуна, такие блоки все равно очень быстро изнашивались. Например, многие хорошо помнят ситуацию с моторами BMW M52 или M60, которые отличались сильным износом даже не к 100 тысячам пробега, а уже к 60-70 тыс.

Исследования определили, что причиной такого износа оказалась сера, которая содержалась в топливе. Если просто, сера фактически разрушала прочное покрытие на стенках цилиндров. Если к этому добавить, что блок изначально неремонтопригодный, проблема оказалась достаточно серьезной.

Если просто, сера фактически разрушала прочное покрытие на стенках цилиндров. Если к этому добавить, что блок изначально неремонтопригодный, проблема оказалась достаточно серьезной.

Естественно, в БМВ от использования покрытия Nikasil сразу отказались.

Если же говорить об общем ресурсе моторов с алюминиевыми блоками цилиндров различных производителей, на деле ресурс составляет, в среднем, около 300 тыс. км.

При этом на данный показатель не особенно влияет сама технология упрочнения цилиндров, а также объем двигателя, его тип и т.д.

Другими словами, форсированный двигатель V8 на дорогом Porsche выйдет из строя уже к 300 тыс. км, при этом простые чугунные блоки или алюминиевые блоки с гильзой из чугуна на моторах с рабочим объемом 1.6-1.8 литра вполне способны отходить 400-450 тыс. км.

Если же сравнивать легендарные двигатели-миллинонники из 90-х, которые при должном обслуживании и уходе могли пройти по 750-850 тыс. км. без замены поршневых колец, сегодня современные агрегаты (например, двигатель FSI) выходят из строя к 200 тыс. км, а турбированные высокофорсированные версии даже раньше.

км, а турбированные высокофорсированные версии даже раньше.

При этом рассчитывать даже на такой скромный ресурс можно только с учетом того, что владелец придерживается рекомендованных межсервисных интервалов, использует качественное моторное масло, которое подходит по всем допускам и рекомендациям, заливает хорошее топливо и эксплуатирует двигатель в режимах умеренных нагрузок.

Рекомендуем также прочитать статью о том, что такое хонингование цилиндров двигателя.