Содержание

Определение размеров проточной части динамометров-гидротормозов для обкатки и испытания двигателей внутреннего сгорания

УДК 621.22

Аксенов Алексей Зиновьевич1, Горбунов Василий Павлович2, Сергеев Николай Николаевич3

1Рязанское отделение Федерального государственного бюджетного научного учреждения Федеральный научный агроинженерный центр ВИМ, руководитель отделения

2Рязанское отделение Федерального государственного бюджетного научного учреждения Федеральный научный агроинженерный центр ВИМ, ведущий конструктор

3Рязанское отделение Федерального государственного бюджетного научного учреждения Федеральный научный агроинженерный центр ВИМ, кандидат технических наук, ведущий научный сотрудник

Аннотация

В представленной статье приведена методика расчета размеров проточной части динамометров-гидротормозов для обкатки и испытания двигателей внутреннего сгорания.

Ключевые слова: двигатель внутреннего сгорания, динамометр-гидротормоз, испытания

Aksenov Alexey Zinovjevich1, Gorbunov Vasiliy Pavlovich2, Sergeev Nikolay Nikolaevich3

1Ryazan branch of Federal state budgetary scientific institution Federal Research Centre VIM Agroengineering, head of the Department

2Ryazan branch of Federal state budgetary scientific institution Federal Research Centre VIM Agroengineering, leading designer

3Ryazan branch of Federal state budgetary scientific institution Federal Research Centre VIM Agroengineering, candidate of technical Sciences, leading researcher

Abstract

The article presents the method of calculating the sizes of the flowing part of dynamometers-hydrocortisol for running and testing of internal combustion engines.

Keywords: dynamometer-hydro-brakes, internal combustion engine testing

Библиографическая ссылка на статью:

Аксенов А. З., Горбунов В.П., Сергеев Н.Н. Определение размеров проточной части динамометров-гидротормозов для обкатки и испытания двигателей внутреннего сгорания // Современная техника и технологии. 2016. № 12. Ч. 1 [Электронный ресурс]. URL: https://technology.snauka.ru/2016/12/10916 (дата обращения: 13.09.2022).

З., Горбунов В.П., Сергеев Н.Н. Определение размеров проточной части динамометров-гидротормозов для обкатки и испытания двигателей внутреннего сгорания // Современная техника и технологии. 2016. № 12. Ч. 1 [Электронный ресурс]. URL: https://technology.snauka.ru/2016/12/10916 (дата обращения: 13.09.2022).

Среди прочих видов тормозных устройств гидравлические тормоза в настоящее время получили большое распространение.

По сравнению с электрическими тормозами они характеризуются меньшими габаритами и стоимостью и большим диапазоном поглощаемой мощности. Поглощение мощности в гидротормозе происходит либо вследствие гидродинамической работы, затрачиваемой на перемещение жидкости, либо вследствие трения ротора о жидкость.

Действие большинства гидротормозов основано на сопротивлении жидкости перемещению вращающегося в ней ротора. При вращении ротора движущаяся вместе с ним жидкость передает полученную от ротора энергию на неподвижную стенку балансирно подвешенного статора и стремится, как бы увлечь его за собой, создавая на корпусе статора момент, измеряемый тем или иным силоизмерительным устройством. Изменение нагрузки достигается большим или меньшим заполнением статора водой либо изменением величины активной поверхности ротора.

Изменение нагрузки достигается большим или меньшим заполнением статора водой либо изменением величины активной поверхности ротора.

В качестве рабочей жидкости применяют воду, обладающую большой теплоемкостью и дешевизной. Иногда применяется масло с повышенной вязкостью, благодаря чему удается получение большей тормозной мощности.

Все разнообразные конструкции гидротормозов можно свести к следующим: лопастные, штифтовые и дисковые.

Основные параметры, характеризующие гидротормоз

Тормозная мощность N в кВт;

Тормозной момент М в Нм;

Скорость вращения п в об/мин;

Величина предела регулирования тормоза по скорости ;

Величина предела регулирования тормоза по моменту ;

Температура рабочей жидкости, чаще всего воды, t°C.

Величины а и β характеризуют возможные пределы использования гидротормоза по скорости и по моменту.

Для определения размеров проточной части динамометров-гидротормозов пользуются расчетами по формулам подобия, основывающиеся на испытании геометрически подобной модели [1].

Теория размерностей позволяет получить выражение для определения размеров гидротормоза по формулам подобия:

QUOTE (1)

где M –момент поглощаемый динамометром-гидротормозом;

λ – коэффициент пропорциональности (момента), который принимается постоянным для геометрически подобных машин, работающих в режимах закритических Re;

ρ – плотность рабочей жидкости;

D – характерный размер гидротормоза (наибольший размер колеса гидротормоза – активный диаметр;

n – число оборотов гидротормоза.

Поскольку мощность N = Mn, то

(2)

где А коэффициент мощности постоянный для геометрически подобных машин).

Расчет по формуле (1), а также по формуле (2) требует, чтобы для модели были известны величины, определяющие ее работу, т. е. М; ρ; п; D или λ и ρ.

е. М; ρ; п; D или λ и ρ.

Задавая значения перечисленным величинам, можно рассчитать гидротормоз.

Для штыревого гидротормоза величина может быть заменена произведением , где S—статический момент проекции штыря на плоскость, проходящую через ось гидротормоза и штыря относительно оси гидротормоза.

Величина S может быть определена из:

,

где L — длина погружаемой части штыря;

b — его ширина;

— радиус, на котором расположен центр тяжести штыря.

Подставляя это выражение в формулу (1), получим

, (3)

где k — постоянная величина, зависящая от рода жидкости.

Из формулы (3) следует, что тормозной момент на валу гидротормоза зависит от длины штыря L, его ширины b и среднего радиуса .

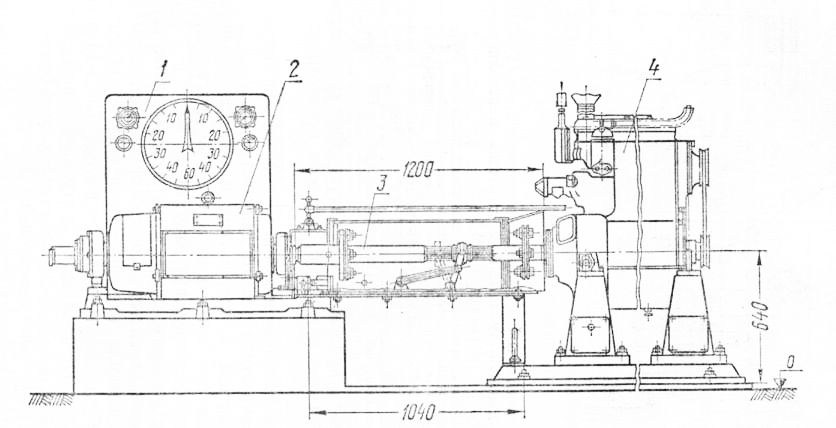

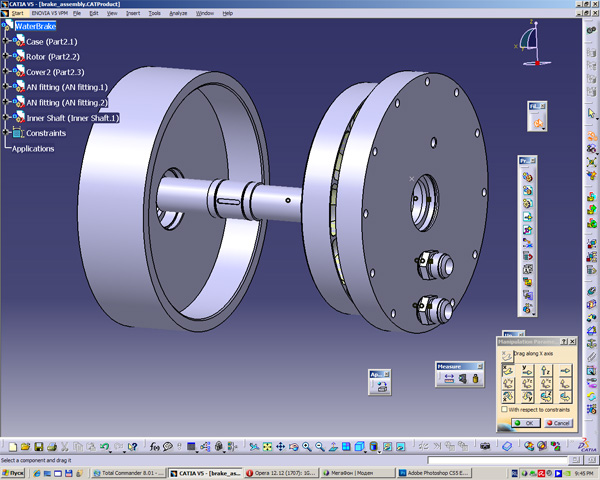

На рис. 1 представлена зависимость величины L от для различных конструкций гидротормозов.

Рисунок 1 – Зависимость величин L и b от .

Так как штырь выполняется постоянной ширины, то определение его предельной ширины следует производить на среднем радиусе rцт, т. е.

Расчет динамометра-гидротормоза штыревой конструкции выполняется в два этапа – расчет первого приближения и расчет второго приближения [2].

Расчет первого приближения

Предварительно задают значения величин L и b в долях от rцт и подставляют в формулу (3), после чего получают

. (4)

Здесь 0,87 — опытный коэффициент при L = 0,2rцт и b = 0,05 rцт.

Показатели степени при r и п также скорректированы на основании опытов.

Решая это выражение относительно rцт, получим

. (5)

В формуле (4) Ni — расчетная мощность, приходящаяся на один штыревой венец на роторе.

После определения величины rцт проводится проверка скорости, допустимой на радиусе rцт:

uцт< 40÷50 [м/сек],

где uцт — скорость на радиусе rцт;

где rцт — [м]; п — [об/мин].

Расчет второго приближения

Зная rцт, по графикам, представленным на рис.1, определяют длину и ширину штыря L , b.

Вычисляют размер барабана гидротормоза:

D6aр, = 2rцт – L.

Определяют приемлемость длины штыря на отсутствие резонанса:

,

где момент инерции штыря ;

— частота возмущающей силы;

;

zc — число штырей в одном ряду на статоре.

При необходимости длина L штыря корректируется. Проверяется прочность штыря на разрыв центробежными силами.

Расчет второго приближения сводится к определению размеров, обеспечивающих прочности и жесткость элементов проточной части гидротормоза.

При необходимости размеры элементов изменяются и расчет повторяется вновь. Мощность вычисляется по формуле

(6)

k=1 ÷ 0,75 — коэффициент пропорциональности между шагом штырей t и их длиной L; t = kL.

Рисунок 2 – Вид характеристики динамометра-гидротормоза штыревой конструкции

Для воспроизведения условий обкатки и испытания ДВС выбрана штыревая конструкция гидродинамического тормоза, как наиболее технологичная.

Библиографический список

- Кац С.М. Балансирные динамометры для измерения вращающего момента. – М. – Л: Госэнергоиздат, 1962, – 142с

- Гавриленко Б.А., Минин В.А., Оловников Л.С. Гидравлические тормоза – Москва: Государственное научно-техническое изд-во машиностроительной литературы, 1961.

– 244 c.

– 244 c.

Все статьи автора «Сергеев Николай Николаевич»

© Если вы обнаружили нарушение авторских или смежных прав, пожалуйста, незамедлительно сообщите нам об этом по электронной почте или через форму обратной связи.

68876-17: Канал измерительный крутящего момента силы стенда испытаний газотурбинных двигателей

Назначение

Канал измерительный крутящего момента силы стенда испытаний газотурбинных двигателей (далее — измерительный канал) предназначен для измерений крутящего момента силы при испытаниях газотурбинных двигателей.

Описание

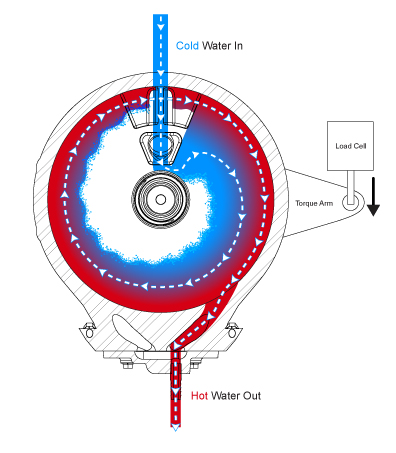

Принцип действия измерительного канала основан на измерении реактивного крутящего момента силы, возникающего в балансирном гидравлическом тормозе (далее — гидротормоз), входящем в состав измерительного канала.

Измерительный канал состоит из гидротормоза, основными частями которого являются ротор и статор, рабочего рычага, состоящего из части статора и смонтированного на статоре дополнительного кронштейна, рабочего динамометра, измерительной схемы и программного обеспечения.

Часть статора гидротормоза со стороны, противоположной рабочему рычагу, с присоединенным дополнительным кронштейном, образует калибровочный рычаг.

Измерение крутящего момента силы осуществляется следующим образом. При вращении вала, испытываемого на стенде двигателя, который соединен с ротором гидротормоза, между вращающимся ротором и балансирным статором возникает реактивный крутящий момент. Усилие, возникающее на статоре от реактивного момента, с помощью рабочего рычага, передается на динамометр, который одним концом прикреплен к концу рабочего рычага. Другой конец динамометра присоединен к основанию стенда. Передаваемое рабочим рычагом усилие вызывает деформацию упругого тела динамометра с наклеенным на нем тензорезисторным мостом. Возникающий при этом измерительный сигнал, пропорциональный приложенному усилию, с тензорезисторного моста динамометра передается в измерительную схему канала. В измерительной схеме полученный сигнал преобразуется в значение измеренного реактивного крутящего момента силы. Измерительная схема канала и программное обеспечение входят в состав системы управления гидравлическим динамометром серии 545.

Измерительная схема канала и программное обеспечение входят в состав системы управления гидравлическим динамометром серии 545.

Общий вид измерительного канала представлен на рисунке 1.

Пломбирование измерительного канала не предусмотрено.

Программное обеспечение

Программное обеспечение (ПО) измерительного канала входит в систему управления динамометром, содержащую компьютерный контроллер с предустановленным программным обеспечением, предназначенным для обеспечения быстрой обратной связи управления динамометром в замкнутом цикле в режиме реального времени.

ПО внесено в контроллер канала предприятием-изготовителем и не может быть изменено пользователем.

Идентификационные данные ПО отсутствуют.

Конструкция измерительного канала исключает возможность несанкционированного влияния на ПО и измерительную информацию.

Влияние ПО на метрологические характеристики измерительного канала учтено при нормировании метрологических характеристик.

Уровень защиты встроенного ПО от непреднамеренных и преднамеренных изменений соответствует уровню «высокий» по Р 50. 2.077-2014.

2.077-2014.

Технические характеристики

Таблица 1 — Метрологические характеристики

|

Наименование характеристики |

Значение |

|

Диапазон измерений крутящего момента силы, кН • м |

от 1 до 20 |

|

Пределы допускаемой, приведенной к верхнему пределу измерений, статической погрешности измерений крутящего момента силы, % |

±1,0 |

Таблица 2 — Основные технические характеристики

|

Наименование характеристики |

Значение |

|

Диапазон рабочих температур, °С |

от +15 до +35 |

|

Напряжение питания постоянного тока, В |

24 |

|

Потребляемый ток при напряжении питания 24 В, А, не более |

5,0 |

Знак утверждения типа

наносится на титульный лист руководства по эксплуатации типографским способом. Комплектность средства измерений

Комплектность средства измерений

Таблица 3 — Комплектность измерительного канала

|

Наименование |

Обозначение |

Количество |

|

балансирный гидравлический тормоз с рабочим и калибровочным рычагами |

модель 406-100-005 № 2039 |

1 комплект |

|

система управления гидравлическим динамометром |

модель 545-100-022 № 2039 |

1 комплект |

|

рабочий динамометр |

1220AF-20K-B № 406683A |

1 шт. |

|

руководство по эксплуатации |

1 экз. | |

|

методика поверки |

МП 38-231-2017 |

1 экз. |

|

копия описания типа |

1 экз. |

Поверка

осуществляется по документу МП 38 — 231 — 2017 «ГСИ. Канал измерительный крутящего момента силы стенда испытаний газотурбинных двигателей. Методика поверки», утвержденному ФГУП «УНИИМ» 07.07.2017 г.

Канал измерительный крутящего момента силы стенда испытаний газотурбинных двигателей. Методика поверки», утвержденному ФГУП «УНИИМ» 07.07.2017 г.

Основные средства поверки:

— рабочий эталон 1-го разряда по ГОСТ 8.640-2014;

— машина координатная измерительная портативная CimCore 75 (рег. № 48067-11). Допускается применение аналогичных средств поверки, обеспечивающих определение

метрологических характеристик поверяемых СИ с требуемой точностью.

Знак поверки наносится в свидетельство о поверке.

Сведения о методах измерений

приведены в эксплуатационном документе.

Нормативные документы

ГОСТ Р 8.752-2011 ГСИ. Государственная поверочная схема для средств измерений крутящего момента силы

Техническая документация фирмы-изготовителя.

«Испытания ДВС, испытательное оборудование и методики испытаний»

Jbiplane

Стремлюсь к совершенству

#1

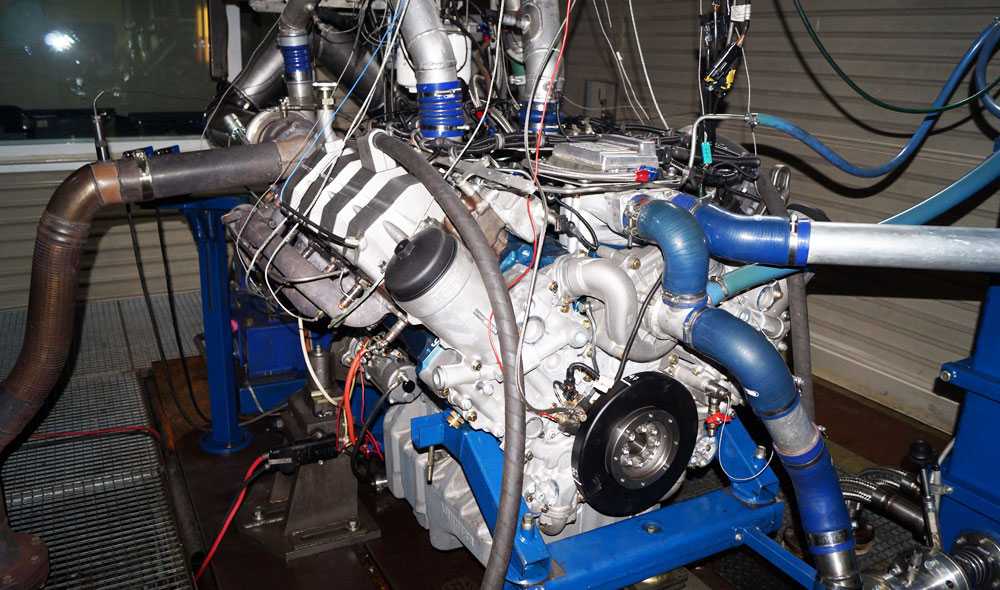

Строим испытательную лабораторию. Без неё сделать и настроить двигатель очень сложно.

Без неё сделать и настроить двигатель очень сложно.

Теперь сможем испытывать и настраивать множество разных моторов.

Вот картинки

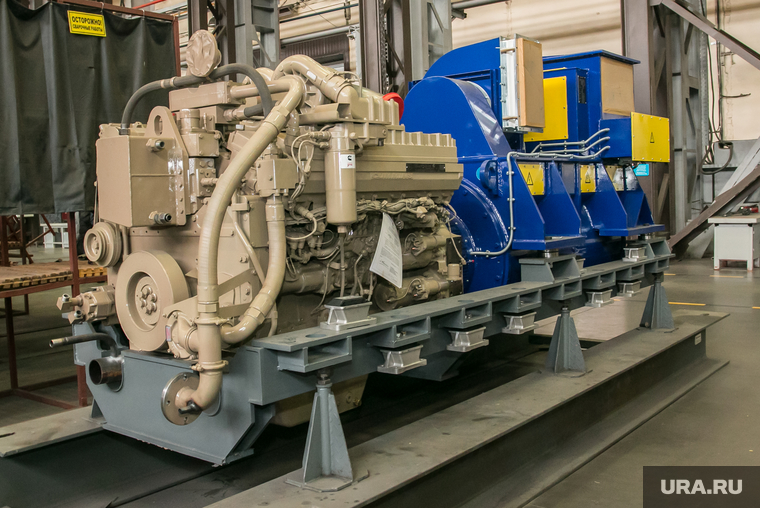

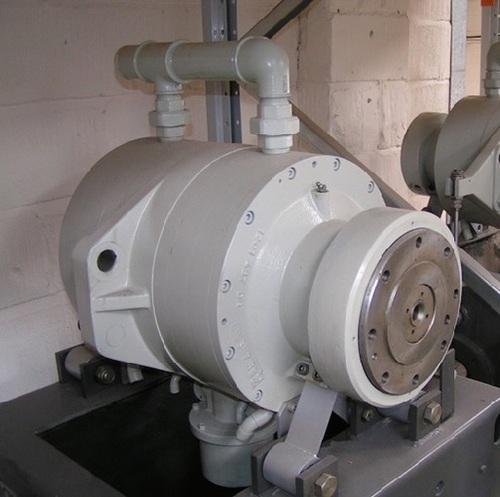

1. Гидродинамический испытательный стенд (гидротормоз) с дозированной подачей жидкости

в зелёненький корпус.

В зависимости от количества жидкости в корпусе можно поглотить до 120 киловатт.

В этом корпусе жидкость сильно нагревается и мы циркулируем её по охлаждающему контуру.

При необходимости можем охлаждать или греть воздух, поступающий в двигатель и обдувающий

цилиндры или радиаторы. Теперь мы сможем испытывать самые разные моторы и моделировать

самую различную нагрузку.

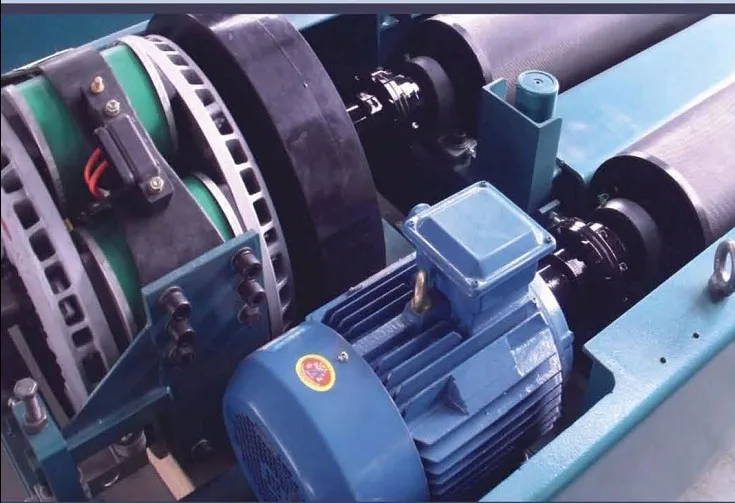

2. Кроме этого есть ещё стенд с электронной нагрузкой для испытания гибридов.

Его покажем чуть позже.

Понемножку рисуем 4-цилиндровый оппозит объёмом 3700. Будут свободное время и лишние

деньги сделаем

Stend1_001.jpg

93,9 КБ

Просмотры: 128Stend3_001.

jpg

jpg66,5 КБ

Просмотры: 125Stend2_001.jpg

55,6 КБ

Просмотры: 133

leonid—23

Тоже ненавижу этот Солидворкс.!

#2

Здесь будет размещаться информация по текущим испытаниям и оборудованию разрабатываемых двигателей или находящихся на доводке.

leonid—23

Тоже ненавижу этот Солидворкс.!

#3

[postsmovedhere1] 1 [postsmovedhere2] Авиационные силовые установки [move by] leonid—23.

из темы «Народный двигатель»

leonid—23

Тоже ненавижу этот Солидворкс.!

#4

Валерий, на мой взгляд, Вам крайне необходимо пересмотреть конструктив испытательного стенда (станка).

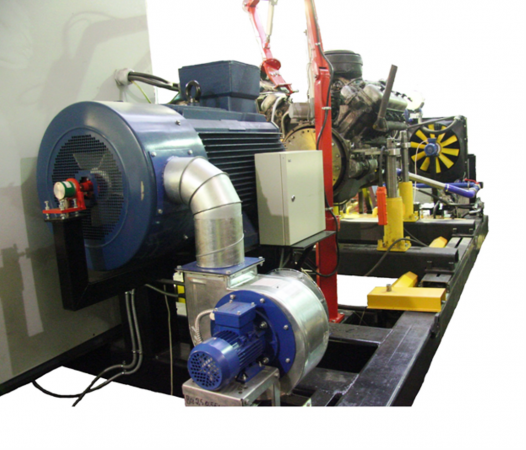

Ну во первых, испытательные машины (тормозные машины) имеют весьма приличную массу и мощные фундаменты.

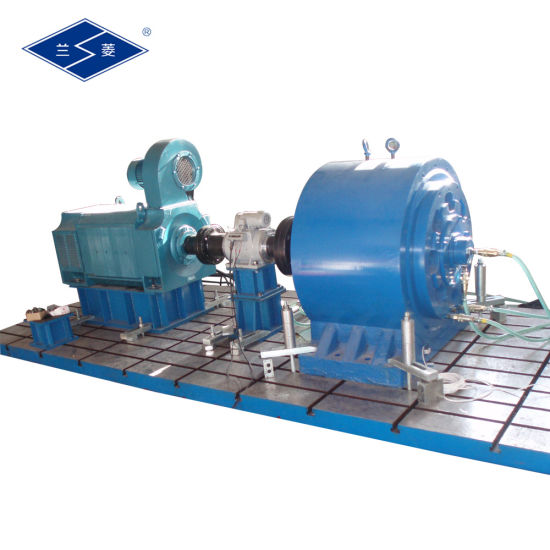

Вот, к примеру, хочу Вам привести фотографии одной из двух, университетской лабораторий испытаний двигателей.

Вот к примеру, тормоз австрийской фирмы AVL, под двигатели мощностью до 80 киловатт.

Но! тут есть нюанс, предельная частота вращения испытуемого двигателя до 10 000 об/мин.

Соответственно характеристика тормозного усилия по моменту, не линейна во всём диапазоне частот вращения вала тормоза.

У меня нет под рукой графика тормозного усилия, в зависимости от частоты вращения, в понедельник только смогу показать, коллеги с кафедры университета пришлют. Максимальное значение величины тормозного усилия в достаточно нешироком диапазоне частот вращения, где-то в пределах от 3000 до 5000, дальше идет спад.

Масса самого тормоза около 300 кг. С достаточно мощным основанием.

Платформа двигателя достаточно массивна.

Двигатель крепится к подмоторному основанию уже через демпфирующие подушки.

Всё это хозяйство расположено на бетонной плите (толщиной около 400 мм), с залитыми рельсами, на которые крепится всё это испытательное и испытуемое хозяйство.

Вы понимаете о чём я говорю?

5_560.

jpg

jpg106,3 КБ

Просмотры: 1436_445.jpg

129,4 КБ

Просмотры: 1323_970.jpg

111,2 КБ

Просмотры: 140

leonid—23

Тоже ненавижу этот Солидворкс.!

#5

Пульт управления….

8_301.jpg

91,8 КБ

Просмотры: 1189_277.

jpg

jpg111,5 КБ

Просмотры: 11910_280.jpg

91,8 КБ

Просмотры: 140

leonid—23

Тоже ненавижу этот Солидворкс.!

#6

Система измерений удельных расходов топлива.

Блок измерений массового расхода.

13_203.jpg

71,6 КБ

Просмотры: 1167_368.jpg

124,6 КБ

Просмотры: 114

leonid—23

Тоже ненавижу этот Солидворкс.

!

!

#7

Испытуемое железо в реальном масштабе времени.

Ну а на двух крайних картинках, видно датчик (оптический), с пределом измерений в 720 градусов, являющийся главным отметчиком для индицирования всевозможных видов и измерений рабочего процесса и не только.

1_1713.jpg

50,5 КБ

Просмотры: 1102_1280.jpg

46,8 КБ

Просмотры: 123

leonid—23

Тоже ненавижу этот Солидворкс.

!

!

#8

Еще одна машина чешского производства (из трех), старенькая правда, с аналоговой системой управления, но весьма надежны и эффективны в работе.

С характеристикой по тормозному усилию в 250 ньютон.

Под двигатели мощностью до 110 киловатт.

Частота вращения вала испытуемого двигателя до 8000 об/мин.

Масса машины 1050 кг.

Та же история с платформой и фундаментным основанием.

14_187.jpg

113,5 КБ

Просмотры: 119

leonid—23

Тоже ненавижу этот Солидворкс.

!

!

#9

Пульты управления…

11_344.jpg

98,1 КБ

Просмотры: 11212_299.jpg

90,5 КБ

Просмотры: 108

leonid—23

Тоже ненавижу этот Солидворкс.!

#10

Обратите внимание на свою конструкцию и пересмотрите её.

Если Вы говорите, что у вас она под двигатели до 120 киловатт, то это всё никуда не годится.

Даже сам корпус тормоза, с его размерностью точек крепления, стоило бы пересмотреть.

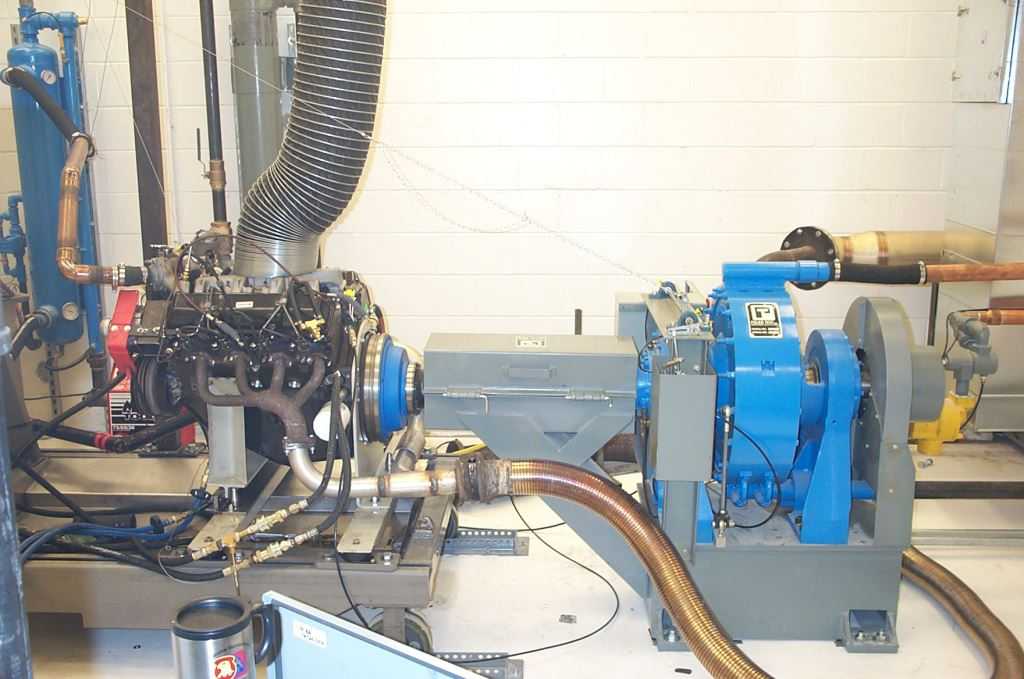

У меня на работе современный испытательный стенд, фирмы AVL, с характеристикой по усилию тормозному до 400 ньютон и частотой вращения до 10 000 об/мин, имеет массу в полторы тонны.

Фундаментная плита (на пневмоподушках) также высотой в 400 мм.

Подтягивайте свою испыталку на нужный уровень безопасности в первую очередь.

Ну естественно вопросы о поверке, атестации и точности измерений этого оборудования, это само собой разумеющееся…даже и не обсуждается.

Ну и к примеру, лаборатории испытаний двигателей Уфимского Государственного Авиационного Технического Университета, могут быть в принципе, задействованы для независимых экспертных испытаний и заключений.

leonid—23

Тоже ненавижу этот Солидворкс.

!

!

#11

Методологию испытаний авиационных двигателей стоит обсуждать или пока не будем?

leonid—23

Тоже ненавижу этот Солидворкс.!

#12

Вот кстати ещё фотография тормоза AVL, с этой же лаборатории.

Видна часть платформы на чем всё это стоит.

(выделено красным)

AVL.jpg

79 КБ

Просмотры: 125

Jbiplane

Стремлюсь к совершенству

#13

leonid—23 сказал(а):

Если Вы говорите, что у вас она под двигатели до 120 киловатт, то это всё никуда не годится.

Нажмите, чтобы раскрыть…

Есть такая американская контора, которая производит двигательные стенды.

https://www.dynomitedynamometer.com

Она производит их тысячами штук.

Вот 120 сильный двигатель снегохода на их стенде. Как видите всё компактно. У нас оборудование заняло весь гараж, но и функционала побольше. Мир движется от монструозных к компактным решениям.

У нас была задача сделать лабораторию своими силами и за свои деньги, мы с ней справились. У нас есть регулировка температуры входящего воздуха с теплообменником на углекислоте. Тензодатчики калибруются грузами, точность измерения крутящего момента не хуже 0.2%. Расход измеряется прецизионным шестерённым расходомером. На стенд устанавливается капотировка и регулируется скорость охлаждающего воздуха цилиндров.

Мы осознанно сделали такой маленький гидротормоз, он позволит симулировать быстрое изменение нагрузок для вертолётов.

Жидкость греется до 80 градусов и охлаждается в автомобильном радиаторе. Есть блок электронной нагрузки для испытания генераторов.

К стенду проявили интерес несколько заказчиков, в том числе и за рубежом и мы продаём его как готовое изделие.

Заказчики смогут сами настраивать свои двигатели. Первые испытания мотора мощностью 40 л.с. подтвердили работоспособность изделия. Если нам потребуется тормоз большего размера (механика и электроника), сделаем, цех в 100 метрах.

genesis_snowmobile_engine_dyno_test_600.jpg

65,6 КБ

Просмотры: 133

lanam

Я люблю строить моторы!

#14

Оправданное, как с экономической, так и с технологической точки зрения, комплексное решение по испытаниям АВИАЦИОННОГО ПД уважаемый AVL или другие конторы предложить не в состоянии. Собственная разработка единственный путь. ( Безусловно приобретение компонентов и т.п. у AVL или кого либо возможно и нужно) А раз так, цели и методики испытаний должны быть в целом ясны до начала проектирования.

Собственная разработка единственный путь. ( Безусловно приобретение компонентов и т.п. у AVL или кого либо возможно и нужно) А раз так, цели и методики испытаний должны быть в целом ясны до начала проектирования.

leonid—23

Тоже ненавижу этот Солидворкс.!

#15

jbiplane сказал(а):

leonid—23 сказал(а):

Если Вы говорите, что у вас она под двигатели до 120 киловатт, то это всё никуда не годится.

Нажмите, чтобы раскрыть…

Мы осознанно сделали такой маленький гидротормоз, он позволит симулировать быстрое изменение нагрузок для вертолётов.

Нажмите, чтобы раскрыть…

Валерий, каких нагрузок?

Для чего?

Возмите АП-33.

Там всё расписано, от…и до.

В том числе есть раздел по вертолетным двигателям!

Не касаясь требований к проектированию и прочего, просто открой раздел по испытаниям, сдаточным, вертолетных двигателей и всё станет ясно!

Предельно ясно!

Это дедами нашими написано, как оказывается по нынешним временам, умнее нас на порядок.

Или родилась новая концепция критериев вертолётных двигателей????

Я, вообще, на рабочем столе держу (в качестве настольной книги) распечатаные, все разделы Авиационных Правил Межгосударственного Авиационного Комитета.

Сегодня услышал новое…

(остальное пока обсуждать не хочу, зацепило вот это)

вечером приду. занят сейчас.

leonid—23

Тоже ненавижу этот Солидворкс.!

#16

lanam сказал(а):

Оправданное, как с экономической, так и с технологической точки зрения, комплексное решение по испытаниям АВИАЦИОННОГО ПД уважаемый AVL или другие конторы предложить не в состоянии.

Собственная разработка единственный путь. ( Безусловно приобретение компонентов и т.п. у AVL или кого либо возможно и нужно) А раз так, цели и методики испытаний должны быть в целом ясны до начала проектирования.

Нажмите, чтобы раскрыть…

Вы не могли бы пояснить, что Вы хотели сказать?

Jbiplane

Стремлюсь к совершенству

#17

До 5000 оборотов можно бы было испытывать в местном университете, в нашем случае только с редуктором.

И возить моторы за 15 километров на чужую территорию неудобно, постоянно чего то не хватает.

В общем в попу зависимость от любых иностранных поставщиков, всё что нужно сделаем сами.

Вчера знакомый с завода Техполимер приезжал. Швейцарский фильтр для расплавленных полимеров стоит 3млн.

Здесь можно сделать за 480 т.р.

leonid—23 сказал(а):

вертолетным двигателям

Нажмите, чтобы раскрыть…

По двигателям да, но по электронной системе управления вертолётными двигателями ничего нет. Приходится пользоваться

Британскими Стандартами = BS.

Univercity.jpg

56,4 КБ

Просмотры: 131

Lapshin

Делай, как дОлжно, и — будь, что будет

#18

leonid—23 сказал(а):

Вы не могли бы пояснить, что Вы хотели сказать?

Нажмите, чтобы раскрыть.

..

На самом деле, практически, все Ваши позиции, касающиеся жесткости, габаритов и массы измерительного оборудования, качественно, совершенно справедливы.

Я сам всю жизнь полагал, что фрезерный станок начинается с массы полтонны, а желательно — и более; однако, в процессе постройки Ларос-100 пришлось довольствоваться настольным фрезерным станком ( правда, с заменой двигателя на более мощный) — и ВСЕ фрезерованные детали самолета, в т.ч. ответственные, типа узлов навески, были изготовлены именно на нем. Контроль производил лично сам, и отклонений, превышающих чертежные, по вине станка, не было.

Собственно, здесь разговор именно об этом: фактически, в десять раз более тяжелые агрегаты дадут увеличенную точность — но это увеличение будет измеряться единицами, максимум, десятком процентов, которое в подавляющем большинстве случаев, на конечный результат не повлияет никак. Поэтому, компактное оборудование вполне, себе, имеет право на жизнь — пока не упрется в тонкие нюансы, требующие филигранной точности.

cloud

Мне нравятся бесшатунные моторы

#19

jbiplane сказал(а):

Есть такая американская контора, которая производит двигательные стенды.

https://www.dynomitedynamometer.comНажмите, чтобы раскрыть…

От этой конторы и наш испытательный стенд для ПЛМ Yamaha F300BETX, который приобретен в 2015 году. Трехсотсильный мотор нагружается соответствующим гидротормозом. Это процесс тестирования измененной системы охлаждения, «океан» воды заменили на циркуляционную закрытую систему. Тележка с мотором на улице, все остальное в помещении. Для технологической воды есть емкость на 4 куба. Двигатель установлен вертикально, вертолетный вариант, гидротормоз тоже развернут.

Тележка с мотором на улице, все остальное в помещении. Для технологической воды есть емкость на 4 куба. Двигатель установлен вертикально, вертолетный вариант, гидротормоз тоже развернут.

https://www.youtube.com/watch?v=_pYEzz1iWiY

Jbiplane

Стремлюсь к совершенству

#20

lapshin сказал(а):

но это увеличение будет измеряться единицами, максимум, десятком процентов

Нажмите, чтобы раскрыть…

Думаю долями процента. Мы крепим двигатель на стенде на те же виброамортизаторы, которые будут стоять на аппарате.

Мы крепим двигатель на стенде на те же виброамортизаторы, которые будут стоять на аппарате.

В нашем случае вес и жесткость на точность измерения почти не влияют.

Пользователь нашей электронной системы управления (при желании) может знать мощность своего двигателя прямо во время

полёта и даже % пропущенных тактов, когда горючее не сгорело.

При дросселировании до 30% процент пропусков на карбюраторном двигателе достигает 25% !!!

cloud сказал(а):

От этой конторы и наш испытательный стенд для ПЛМ Yamaha F300BETX, который приобретен в 2015 году.

Нажмите, чтобы раскрыть…

Молодцы, это правильное решение. Мир движется к удобству и подъёмным ценам. Эта контора заслуженно продаёт несколько тысяч стендов в год.

Есть ещё очень приличная итальянская контора http://www.soft-engine.org/pages.web/eng/index_eng.htm

Тоже тысячи продаж в год. Цена приведённой на фото железяки 8000 евро.

По другим городам и гос конторам или сонным ВУЗам не набегаешься. Но по ряду причин пришлось сделать всё самим.

Но по ряду причин пришлось сделать всё самим.

Мы делали запрос, сколько будут стоить испытания нашего моторчика на сертифицированном стенде в Москве.

Нам выкатили счёт от 2 до 8 млн в зависимости от объёма работ

Мы можем предложить такие услуги частнику от 25 т.р.

Печати с орлам не будет, но кривая мощности будет соответствовать действительности.

cloud сказал(а):

Тележка с мотором на улице, все остальное в помещении. Для технологической воды есть емкость на 4 куба.

Нажмите, чтобы раскрыть…

Мы в -28 тоже выносили мотор на улицу. Иначе углекислоты не напасёшся. У нас бак для воды 2,5 литра, зато с мощностью охлаждающих вентиляторов шибко перестарались.

Braker_Engine_100-con_motore_1.jpg

36,6 КБ

Просмотры: 122

Динамометры и расходомеры SuperFlow | Sussex, Wisconsin

Выбор динамометра SuperFlow Engine обычно сводится к четырем основным факторам:

- Требования к частоте вращения

- Требования к крутящему моменту

- Контрольные допуски

- Требования к испытаниям

Наличие тормозов или переменного тока (AC), двигательная нагрузка имеет те же общие правила. Здесь мы рассмотрим некоторые различия, чтобы помочь вам выбрать правильный динамометр для двигателя, соответствующий вашим потребностям.

Здесь мы рассмотрим некоторые различия, чтобы помочь вам выбрать правильный динамометр для двигателя, соответствующий вашим потребностям.

Амортизаторы гидроразрыва

В динамометрах с водяным тормозом используется гидравлический тормоз, который преобразует энергию, вырабатываемую двигателем, в тепло, передаваемое воде, протекающей через динамометр. Есть стационарная сторона (статор) и вращающаяся сторона (ротор), каждая из которых имеет чашеобразные карманы, которые переносят воду с одной стороны на другую. Автоматический регулирующий клапан, прикрепленный болтами к динамометру, регулирует количество воды в динамометре в соответствии с требованиями испытаний для создания требуемой нагрузки на двигатель.

Основным преимуществом водяных тормозных амортизаторов является то, что они обеспечивают широкий динамический диапазон, что означает, что один динамометр может тестировать широкий диапазон скоростей и крутящих моментов двигателя — например, динамометр SF-902S рассчитан на 15 000 об/мин и до 1250 фунтов. фут крутящего момента, однако он также может легко тестировать небольшие одноцилиндровые двигатели с крутящим моментом менее 40 фунт-футов. крутящего момента. Динамометры с водяным тормозом также являются наиболее экономичным типом амортизатора для динамических испытаний, что делает их идеальными для широкого спектра применений, от испытаний двигателей внутреннего сгорания до электродвигателей.

фут крутящего момента, однако он также может легко тестировать небольшие одноцилиндровые двигатели с крутящим моментом менее 40 фунт-футов. крутящего момента. Динамометры с водяным тормозом также являются наиболее экономичным типом амортизатора для динамических испытаний, что делает их идеальными для широкого спектра применений, от испытаний двигателей внутреннего сгорания до электродвигателей.

Вихретоковые (EC) поглотители

Вихретоковые динамометры используют электромагнитный тормоз для нагрузки двигателя. Ротор вращается внутри магнитного поля, создаваемого возбуждением неподвижной катушки. Вращающаяся секция создает сопротивление магнитному полю, создавая нагрузку на двигатель. Этот процесс превращает энергию двигателя в тепло в роторе, которое рассеивается охлаждающей водой, протекающей через поглотитель.

Основным преимуществом вихретоковых диностендов с водяным охлаждением является их точное и быстрое регулирование нагрузки. Изменение энергии, подаваемой на катушку, может регулировать нагрузку от нуля до 100% за несколько миллисекунд, и регулировка также может быть очень точной. Недостатком вихретоковых динамометров является то, что они обычно на 40-60% дороже, чем динамометры с водяным тормозом, а также их динамический диапазон уже. Это означает, что вихретоковые динамометры обычно выбирают для более специализированных испытаний.

Недостатком вихретоковых динамометров является то, что они обычно на 40-60% дороже, чем динамометры с водяным тормозом, а также их динамический диапазон уже. Это означает, что вихретоковые динамометры обычно выбирают для более специализированных испытаний.

Амортизаторы переменного тока (AC)

Динамометры переменного тока (AC) используют электродвигатель для нагрузки двигателя. При конфигурации с рекуперативным приводом энергия, поглощаемая двигателем, может быть преобразована в электрическую энергию и возвращена в энергосистему, что со временем снижает стоимость испытаний. Динамометры переменного тока обеспечивают превосходное управление как в стационарном, так и в переходном режимах. Дополнительным преимуществом динамометров переменного тока является то, что помимо нагрузки на двигатель, они также могут приводить двигатель в движение для имитации инерции транспортного средства, движущегося двигателем вниз по склону, или выполнять строго контролируемые симуляции переходных процессов, подобные тем, которые требуются в ездовых циклах, установленных правительством. .

.

Выбор типа амортизатора

Понимая, как каждый тип динамометра создает нагрузку, и некоторые их преимущества для различных типов испытаний, мы можем обсудить оставшиеся факторы, которые нам необходимо понять, чтобы выбрать правильный амортизатор.

- Об/мин и крутящий момент

Всегда полезно иметь кривую крутящего момента двигателей, которые вы хотите протестировать. Сравнение крутящего момента двигателя с динамометрическим крутящим моментом в диапазоне скоростей позволяет нам быстро определить доступные амортизаторы для проекта. Иногда полная кривая крутящего момента недоступна — как минимум, нам нужно знать пиковый крутящий момент и число оборотов в минуту, при которых он возникает, а также диапазон скоростей, который должен выдерживать амортизатор. Мы рекомендуем запас прочности от 15 до 20% (в зависимости от типа амортизатора) между кривой крутящего момента динамометра и кривой крутящего момента двигателя, чтобы позволить системе управления динамометром поддерживать контроль над двигателем и в случаях, когда некоторые двигатели неизбежно развивают большую мощность. чем ожидалось.

чем ожидалось. - Контрольные допуски

В последние годы современная электроника значительно расширила контрольные допуски, доступные для динамометров с водяным тормозом. Система управления двумя клапанами SuperFlow, установленная как на динамометрическом стенде SF-Powermark, так и на динамометрическом стенде SF-3000BW, может обеспечить устойчивое управление в диапазоне +/- 10-20 об/мин, а также позволяет нам гибко использовать различные стратегии управления для выбора наилучшего для данного конкретного случая. заявление. Как вихретоковые, так и переменные динамометры будут иметь гораздо более жесткий контроль как в установившемся режиме, так и в переходных испытаниях, чем динамометр с водяным тормозом — здесь мы можем ожидать +/- 2 об / мин или лучше в зависимости от первичного двигателя. - Требования к испытаниям

Все три типа поглотителей могут выполнять профили испытаний в установившемся, ступенчатом, свип-режиме и переходных режимах. Система сбора и управления данными WinDyn от SuperFlow позволяет пользователям выбирать желаемый профиль, вводить параметры для начальной и конечной точек, а также время линейного изменения или шага, а затем выполнять тест. Кроме того, в программное обеспечение можно вводить данные о кругах, ездовые циклы выбросов и другие переходные профили, которые можно запускать на динамометре. Опять же, только динамометры переменного тока способны управлять двигателем для имитации инерции, поэтому любое требование к ездовому циклу другого профиля испытаний на выбросы потребует системы переменного тока.

Система сбора и управления данными WinDyn от SuperFlow позволяет пользователям выбирать желаемый профиль, вводить параметры для начальной и конечной точек, а также время линейного изменения или шага, а затем выполнять тест. Кроме того, в программное обеспечение можно вводить данные о кругах, ездовые циклы выбросов и другие переходные профили, которые можно запускать на динамометре. Опять же, только динамометры переменного тока способны управлять двигателем для имитации инерции, поэтому любое требование к ездовому циклу другого профиля испытаний на выбросы потребует системы переменного тока.

Сочетание общих требований к скорости, крутящему моменту, контролю и требованиям к испытаниям приводит нас к правильной системе поглотителя мощности и динамометра. Наши инженеры по продажам обучены выслушивать заявки, задавать вопросы, когда это необходимо, и помогать вам выбирать подходящее оборудование для экономичного решения вашего проекта. Если у вас есть потребность в тестировании двигателя, о которой вы хотели бы узнать, свяжитесь с нами сегодня.

Одно испытание стоит тысячи мнений экспертов

Некоторые компании, производящие фрикционные материалы, рекламируют свою продукцию, заявляя, что она прошла сторонние испытания или испытания на собственном тормозном динамометре. Но понять, что это на самом деле означает, сложно, если вы не понимаете, как работает тормозной динамометр.

В мире характеристик двигателей динамометрический стенд связан с измерением характеристик. Тормозные динамометры также измеряют производительность, но они также могут имитировать силы транспортного средства.

Когда производитель тормозных колодок для вторичного рынка разрабатывает или реконструирует приложение, они редко проводят испытания на реальном автомобиле. Этот тип тестирования является дорогостоящим и трудоемким. Кроме того, человеческий фактор может изменить результаты. Тормозной динамометр может тестировать тормозные системы в контролируемой среде, отражающей реальный мир. Тормозные динамометры могут работать 24 часа в сутки и измерять эффективность тормозной системы на протяжении всего срока ее службы. Кроме того, хотели бы вы быть подопытным кроликом тормозных колодок?

Кроме того, хотели бы вы быть подопытным кроликом тормозных колодок?

Тормозные динамометры могут быть более сложными и большими, чем динамометрический стенд двигателя. Тормозные динамометры могут имитировать условия, в которых тормозная система будет находиться за гораздо более короткое время. Это означает, что тормозной динамометр может имитировать массу, инерцию и рабочие характеристики автомобиля.

Типовой тормозной динамометр может стоить от 250 000 долларов США (использованный) до более чем 1 миллиона долларов США. Некоторые поставщики фрикционных тормозов владеют динамометрами, а некоторые арендуют динамометры у испытательных компаний.

Секция привода

Тормозной динамометр вращает тормозной узел. Это делается с помощью большого электродвигателя мощностью от 75 до 200 лошадиных сил. Двигатель управляется компьютером, который может имитировать несколько входных сигналов транспортного средства.

Двигатель создает крутящий момент для поворота тормозного узла, чтобы имитировать кинетическую энергию движения автомобиля вперед. Другими словами, он раскручивает тормозную систему до заданного диапазона оборотов, который соответствует желаемой скорости.

Другими словами, он раскручивает тормозную систему до заданного диапазона оборотов, который соответствует желаемой скорости.

Приводной двигатель динамометра также обеспечивает необходимые крутящие моменты для условий сопротивления и для имитации влияния уклона от гор до проезжей части.

Секция инерции

Секция инерции тормозного динамометра отвечает за моделирование массы и инерции транспортного средства. Эта секция динамометра имеет большие диски, диаметр которых может достигать трех футов. По внешнему виду и функциям они напоминают большие маховики. Оператор будет добавлять или убирать диски в соответствии с массой и инерцией транспортного средства. После этого приводной двигатель будет вращать диски. Во время испытаний диски обеспечивают накопленную энергию для условий торможения.

Более современный подход заключается в использовании электродвигателя для имитации инерции транспортного средства. Современные тормозные динамометры обеспечивают оба метода моделирования тормозной системы автомобиля.

Корпус тормоза или испытательный стенд

Выходной вал инерционной секции заканчивается корпусом, испытательным стендом или камерой. Внутри испытательной камеры вы найдете ротор и суппорт приложения, которое они тестируют. Ротор и суппорт могут быть установлены на настоящий поворотный кулак или приспособление, которое может удерживать компоненты. Как правило, выходной вал крепится к ротору или барабану, где крепится колесо.

Гидравлическое давление подается на суппорт через управляемую компьютером сервосистему. Сервопривод может генерировать скачки давления до 3000 фунтов на квадратный дюйм, чтобы имитировать состояние экстренной остановки. Корпус может быть оборудован для имитации таких условий, как экстремальные температуры и влажность.

Тормозной узел и испытательная камера могут быть оснащены различными инструментами. Датчики могут измерять величину крутящего момента, который может генерировать тормозной узел, для расчета тормозного момента и замедления. Другие датчики контролируют величину гидравлического давления, используемого суппортом. Компьютер использует эти входные данные для расчета измеренной тормозной силы в зависимости от конкретных крутящих моментов и гидравлического давления.

Другие датчики контролируют величину гидравлического давления, используемого суппортом. Компьютер использует эти входные данные для расчета измеренной тормозной силы в зависимости от конкретных крутящих моментов и гидравлического давления.

Термопары могут быть установлены в различных местах на суппорте, тормозных колодках или колодках. Измерение температуры вращающихся частей, таких как ротор, производится бесконтактными пирометрами. Кроме того, датчики могут измерять изменение толщины диска (DTV) или «деформацию» во время движения узла.

«Кадиллак» тормозных динамометров – шумовой или NVH тормозной динамометр. Современный динамометр тормозного шума представляет собой сложную испытательную платформу для определения склонности тормозов к созданию визга и диагностики шумовых проблем.

Что отличает динамометр от шума или NVH, так это корпус. Обычно к инерционной секции примыкает небольшая комната. Этот номер изолирован для снижения фонового шума. Кроме того, изоляция помогает контролировать условия окружающей среды, такие как температура и влажность.

Эти типы тормозных динамометров обычно используются OEM-производителями при разработке продукции. Но нередко производители тормозов для вторичного рынка используют этот тип тормозного динамометра для точной настройки приложения.

Приборы, используемые для измерения нежелательного тормозного шума, такого как скрипы, визги и стоны, могут быть очень сложными. Датчики могут варьироваться от микрофона до лазеров, измеряющих вибрацию.

Двойной или одинарный

Большинство послепродажных испытаний тормозов выполняется на односторонних динамометрах, использующих тормозные компоненты с одного угла автомобиля. Подавляющее большинство процедур инерционных динамометров (SAE, ISO или FMVSS), используемых OEM-производителями и вторичным рынком, предназначены для односторонних динамометров.

Двусторонние динамометры имеют тормозные кожухи или испытательные стенды на обоих концах вала. Двусторонние динамометры имитируют комбинации переднего и заднего тормоза или всю ось. Их можно тестировать одновременно, предоставляя данные о распределении нагрузки и балансировке тормозов двух тормозных узлов. Точный контроль давления включения тормоза на каждом конце двойного динамометра достигается с помощью сложных систем сервоуправления. Некоторые компании послепродажного обслуживания проводят испытания двухсторонних динамометров, утверждая, что они дают более точные результаты.

Их можно тестировать одновременно, предоставляя данные о распределении нагрузки и балансировке тормозов двух тормозных узлов. Точный контроль давления включения тормоза на каждом конце двойного динамометра достигается с помощью сложных систем сервоуправления. Некоторые компании послепродажного обслуживания проводят испытания двухсторонних динамометров, утверждая, что они дают более точные результаты.

Проведение теста

Динамометры инерции тормозов используются для проведения различных тестов, от быстрого анализа коэффициента трения до моделирования FMVSS. Большинство динамометров автоматизированы и могут работать в течение нескольких дней без непосредственного контроля, пока они собирают данные.

Одним из стандартов, который тестируют некоторые компании послепродажного обслуживания, является SAE J2430. Это испытание представляет собой односторонний тормозной динамометр, который в некотором роде имитирует FMVSS 105 или 135. Настоящие испытания FMVSS проводятся в полевых условиях на реальном транспортном средстве. Но в случае разработки тормозной продукции для вторичного рынка это сложно.

Но в случае разработки тормозной продукции для вторичного рынка это сложно.

Стандарты FMVSS 105 и 135 рассматривают полное замедление, развиваемое узлом тормозного угла (тормозной момент), и может ли он остановить транспортное средство на определенном расстоянии без превышения определенного давления на педаль тормоза. FMVSS 135 оценивает эффективность торможения, если водитель теряет помощь при торможении, а также в ситуациях блокировки переднего или заднего колеса.

Возможность моделирования этих испытаний и эталонов на динамометре зачастую более точна и экономична. Кроме того, если учесть, что в стандарте SAE J2430 для получения результатов используется более 300 остановок, становится понятно, почему динамометрические испытания имеют свои преимущества.

Совет производителей тормозов (BMC) использует SAE J2430 в качестве инструмента для оценки послепродажных тормозных накладок для сертификации процедуры оценки эффективности тормозов (BEEP). После тестирования фрикционных материалов в соответствии со стандартом SAE J2430 модель BEEP оценивает соответствие характеристикам FMVSS 105 или 135 и базовым данным исходной системы.

Великие споры о динамометрическом стенде

Самая большая трудность при испытаниях на динамометрическом стенде послепродажного обслуживания и сторонней сертификации заключается не во времени на динамометрическом стенде, а в базовых испытаниях старых автомобилей по некоторым стандартам испытаний.

Для некоторых сторонних сертификатов послепродажного обслуживания необходимо иметь данные о производительности оригинального автомобиля с неповрежденной системой запаса для сравнения с новыми фрикционными материалами. Если это более новый автомобиль, можно протестировать штатную систему или использовать данные OEM.

Если оригинальное транспортное средство или OEM-данные не могут быть найдены, невозможно поставить на коробку определенные сертификаты послепродажного обслуживания. Поиск данных и испытуемых становится еще сложнее, если вы ищете данные испытаний двухсторонним динамометром старых автомобилей. Вот почему вы можете никогда не увидеть какую-либо стороннюю сертификацию для старых приложений.

В инженерном мире есть поговорка: «Один тест стоит тысячи мнений экспертов». Это высказывание справедливо и для специалистов по тормозам.

Информация о том, что компания, у которой вы покупаете фрикционные изделия, потратила время и вложила средства в проведение динамометрических испытаний тормозов, может означать дополнительную меру уверенности.

49 CFR § 570.57 — Пневматическая тормозная система и пневматическо-гидравлическая тормозная подсистема. | CFR | Закон США

§ 570.57 Пневматическая тормозная система и пневматическо-гидравлическая тормозная подсистема.

Следующие требования относятся к транспортным средствам с пневматической тормозной системой и пневматической надгидравлической тормозной системой. Прицеп(ы) должны быть сцеплены с грузовиком или грузовиком-тягачом для целей этой проверки, если не указано иное.

(a) Целостность пневматической тормозной системы. Пневматическая тормозная система должна демонстрировать целостность, отвечая следующим требованиям:

(1) Когда транспортное средство находится в стационарном положении, запас сжатого воздуха должен быть достаточным для обеспечения возможности однократного полного применения рабочего тормоза после остановки двигателя и при полной заправке системы без снижения давления в ресивере более чем на 20 процентов ниже начального чтение.

(2) Компрессор пневматической тормозной системы должен повышать давление воздуха в резервуаре(ах) с уровня, достигнутого после испытания, предписанного в § 570.57(a)(1), до начального давления, отмеченного перед полным торможением, с двигатель работает с максимально рекомендуемым производителем числом оборотов в минуту с регулятором компрессора в положении отключения не более чем за 30 секунд для автомобилей, выпущенных до 1 марта 1975 года. Для автомобилей, изготовленных 1 марта или позже, 1975, время набора давления воздуха не должно превышать 45 секунд.

(3) Предупреждающее устройство (визуальное или звуковое), подключенное к источнику давления воздуха в тормозной системе, должно активироваться, когда давление воздуха снижается до уровня срабатывания не менее 50 фунтов на квадратный дюйм. Для транспортных средств, изготовленных в соответствии с Федеральным стандартом безопасности транспортных средств № 121, индикатор низкого давления должен активироваться, когда давление воздуха снижается до уровня срабатывания не менее 60 фунтов на квадратный дюйм.

(4) Давление включения регулятора должно быть не ниже 80 фунтов на квадратный дюйм, а давление отключения должно быть не выше 135 фунтов на квадратный дюйм, если изготовителем транспортного средства не рекомендованы другие значения.

(5) Давление в пневматических тормозах не должно падать более чем на 2 фунта на квадратный дюйм за 1 минуту для одиночных транспортных средств или более чем на 3 фунта на квадратный дюйм за 1 минуту для комбинированных транспортных средств при остановленном двигателе и отпущенных рабочих тормозах. Для каждого дополнительного буксируемого транспортного средства может быть дополнительное падение на 1 psi в минуту.

(6) При полностью заправленных резервуарах давление воздуха не должно падать более чем на 3 фунта на квадратный дюйм за 1 минуту для одиночных транспортных средств или более чем на 4 фунта на квадратный дюйм за 1 минуту для комбинированных транспортных средств при выключенном двигателе и полностью включенных рабочих тормозах. Для каждого дополнительного буксируемого транспортного средства может быть дополнительное падение на 1 psi в минуту.

Для каждого дополнительного буксируемого транспортного средства может быть дополнительное падение на 1 psi в минуту.

(7) Приводной ремень компрессора не должен быть сильно изношен или изношен, а натяжение ремня должно быть достаточным для предотвращения проскальзывания.

Процедура проверки. При заправленной воздушной системе откройте сливные краны в сервисном и подающем резервуаре на автомобиле или седельном тягаче. Отметьте давление, при котором срабатывает визуальное или звуковое сигнальное устройство, подключенное к индикатору низкого давления. Закройте сливные краны и, отсоединив прицеп(ы), проверьте нарастание давления воздуха при рекомендуемых производителем оборотах двигателя. Соблюдайте время, необходимое для повышения давления воздуха с 85 до 100 фунтов на квадратный дюйм. Продолжайте запускать двигатель, пока регулятор не отключится, и отметьте давление. Снизьте скорость двигателя до холостого хода, соедините прицеп (прицепы), если применимо, и выполните серию торможений. Обратите внимание на давление, при котором срабатывает регулятор. Увеличьте частоту вращения двигателя до высоких оборотов холостого хода и зарядите систему до регулируемого давления. Остановите двигатель и запишите падение давления в фунтах на квадратный дюйм в минуту при отпущенных и полностью затянутых тормозах.

Обратите внимание на давление, при котором срабатывает регулятор. Увеличьте частоту вращения двигателя до высоких оборотов холостого хода и зарядите систему до регулируемого давления. Остановите двигатель и запишите падение давления в фунтах на квадратный дюйм в минуту при отпущенных и полностью затянутых тормозах.

(b) Шланги, трубки и соединения пневматической тормозной системы. Трубки, шланги и соединения воздушной системы не должны быть пережаты, треснуты или неправильно закреплены, а воздушный шланг не должен быть изношен.

(1) Процедура проверки. Остановите двигатель и визуально осмотрите воздушные шланги, трубки и соединения на наличие указанных условий.

(c) Целостность воздушно-гидравлической тормозной подсистемы. Пневматическая тормозная подсистема должна демонстрировать целостность, отвечая следующим требованиям:

(1) Компрессор пневматической тормозной системы должен повышать давление воздуха в резервуаре(ах) с уровня, достигнутого после испытания, предписанного в § 570. 57(a)(1), до начального давления, отмеченного перед полным торможением, с двигатель, работающий с рекомендуемым производителем числом оборотов в минуту, и регулятор компрессора в выключенном положении не более чем за 30 секунд для автомобилей, выпущенных до 1 марта 1975 года. Для автомобилей, выпущенных 1 марта 1975 года или позже.75, время набора давления воздуха не должно превышать 45 секунд.

57(a)(1), до начального давления, отмеченного перед полным торможением, с двигатель, работающий с рекомендуемым производителем числом оборотов в минуту, и регулятор компрессора в выключенном положении не более чем за 30 секунд для автомобилей, выпущенных до 1 марта 1975 года. Для автомобилей, выпущенных 1 марта 1975 года или позже.75, время набора давления воздуха не должно превышать 45 секунд.

(2) Предупреждающее устройство (визуальное или звуковое), подключенное к источнику давления воздуха в тормозной системе, должно активироваться, когда давление воздуха снижается не менее чем до 50 фунтов на квадратный дюйм.

(3) Давление включения регулятора должно быть не ниже 80 фунтов на квадратный дюйм, а давление отключения не должно превышать 135 фунтов на квадратный дюйм, если изготовителем транспортного средства не рекомендованы другие значения.

(4) Давление в пневматических тормозах не должно падать более чем на 2 фунта на квадратный дюйм за 1 минуту для одиночных транспортных средств или более чем на 3 фунта на квадратный дюйм за 1 минуту для комбинированных транспортных средств при остановленном двигателе и отпущенных рабочих тормозах. Разрешить падение на 1 фунт на квадратный дюйм в минуту для каждого дополнительного буксируемого автомобиля.

Разрешить падение на 1 фунт на квадратный дюйм в минуту для каждого дополнительного буксируемого автомобиля.

(5) При полностью заправленных резервуарах давление воздуха не должно падать более чем на 3 фунта на кв. дюйм за 1 минуту для одиночных транспортных средств или более чем на 4 фунта на квадратный дюйм за 1 минуту для комбинированных транспортных средств при выключенном двигателе и полностью включенных рабочих тормозах. . Допускайте падение давления на 1 фунт на квадратный дюйм в течение 1 минуты для каждого дополнительного буксируемого транспортного средства.

(6) Приводной ремень компрессора не должен быть сильно изношен или изношен, а натяжение ремня должно быть достаточным для предотвращения проскальзывания.

Процедура проверки. При заправленной воздушной системе откройте сливные краны в сервисном и подающем резервуаре на автомобиле или седельном тягаче. Отметьте давление, при котором срабатывает визуальное или звуковое сигнальное устройство, подключенное к индикатору низкого давления. Закройте сливные краны и на отцепленных прицепах проверьте нарастание давления воздуха при рекомендуемых заводом-изготовителем оборотах двигателя. Соблюдайте время, необходимое для повышения давления воздуха с 85 до 100 фунтов на квадратный дюйм. Продолжайте запускать двигатель, пока регулятор не отключится, и отметьте давление. Снизьте скорость двигателя до холостого хода, соедините прицепы и выполните серию торможений. Обратите внимание на давление, при котором срабатывает регулятор. Увеличьте частоту вращения двигателя до высоких оборотов холостого хода и заправьте систему до регулируемого давления. Остановите двигатель и запишите падение давления в фунтах на квадратный дюйм в минуту при отпущенных и полностью затянутых тормозах.

Закройте сливные краны и на отцепленных прицепах проверьте нарастание давления воздуха при рекомендуемых заводом-изготовителем оборотах двигателя. Соблюдайте время, необходимое для повышения давления воздуха с 85 до 100 фунтов на квадратный дюйм. Продолжайте запускать двигатель, пока регулятор не отключится, и отметьте давление. Снизьте скорость двигателя до холостого хода, соедините прицепы и выполните серию торможений. Обратите внимание на давление, при котором срабатывает регулятор. Увеличьте частоту вращения двигателя до высоких оборотов холостого хода и заправьте систему до регулируемого давления. Остановите двигатель и запишите падение давления в фунтах на квадратный дюйм в минуту при отпущенных и полностью затянутых тормозах.

(d) Шланги воздушно-гидравлической тормозной подсистемы, главный цилиндр, трубки и соединения. Трубки, шланги и соединения системы не должны иметь трещин или иметь неправильную опору, воздушные и гидравлические шланги не должны быть изношены, а главный цилиндр не должен иметь признаков утечки.

– 244 c.

– 244 c. jpg

jpg jpg

jpg jpg

jpg

Собственная разработка единственный путь. ( Безусловно приобретение компонентов и т.п. у AVL или кого либо возможно и нужно) А раз так, цели и методики испытаний должны быть в целом ясны до начала проектирования.

Собственная разработка единственный путь. ( Безусловно приобретение компонентов и т.п. у AVL или кого либо возможно и нужно) А раз так, цели и методики испытаний должны быть в целом ясны до начала проектирования. ..

.. чем ожидалось.

чем ожидалось. Система сбора и управления данными WinDyn от SuperFlow позволяет пользователям выбирать желаемый профиль, вводить параметры для начальной и конечной точек, а также время линейного изменения или шага, а затем выполнять тест. Кроме того, в программное обеспечение можно вводить данные о кругах, ездовые циклы выбросов и другие переходные профили, которые можно запускать на динамометре. Опять же, только динамометры переменного тока способны управлять двигателем для имитации инерции, поэтому любое требование к ездовому циклу другого профиля испытаний на выбросы потребует системы переменного тока.

Система сбора и управления данными WinDyn от SuperFlow позволяет пользователям выбирать желаемый профиль, вводить параметры для начальной и конечной точек, а также время линейного изменения или шага, а затем выполнять тест. Кроме того, в программное обеспечение можно вводить данные о кругах, ездовые циклы выбросов и другие переходные профили, которые можно запускать на динамометре. Опять же, только динамометры переменного тока способны управлять двигателем для имитации инерции, поэтому любое требование к ездовому циклу другого профиля испытаний на выбросы потребует системы переменного тока.