Содержание

Устройство двигателя. Принцип работы ДВС

Общее устройство ДВС:

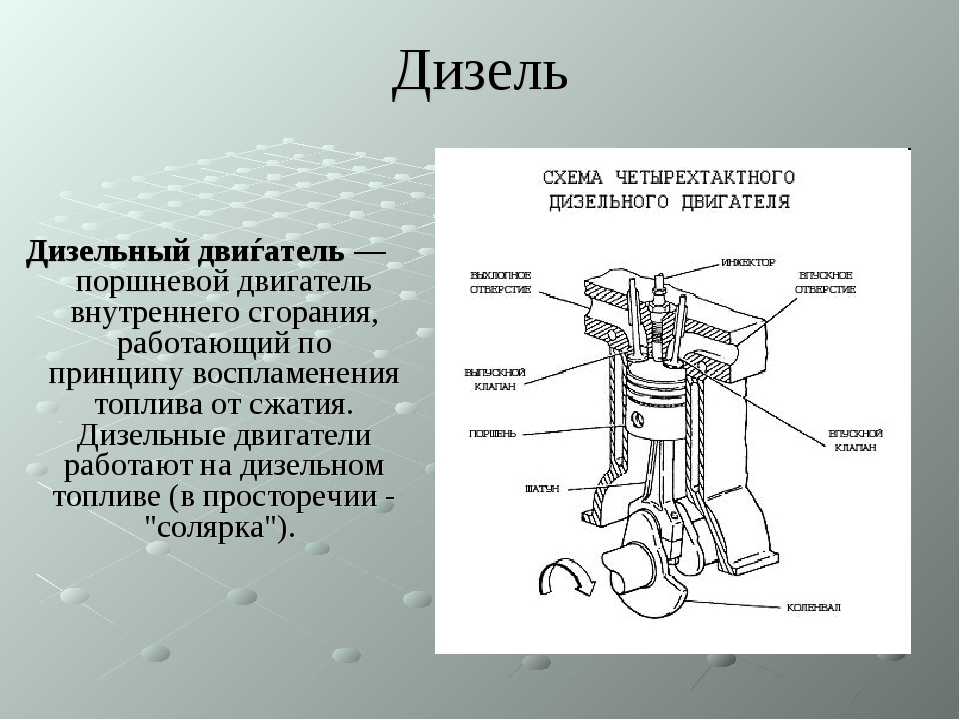

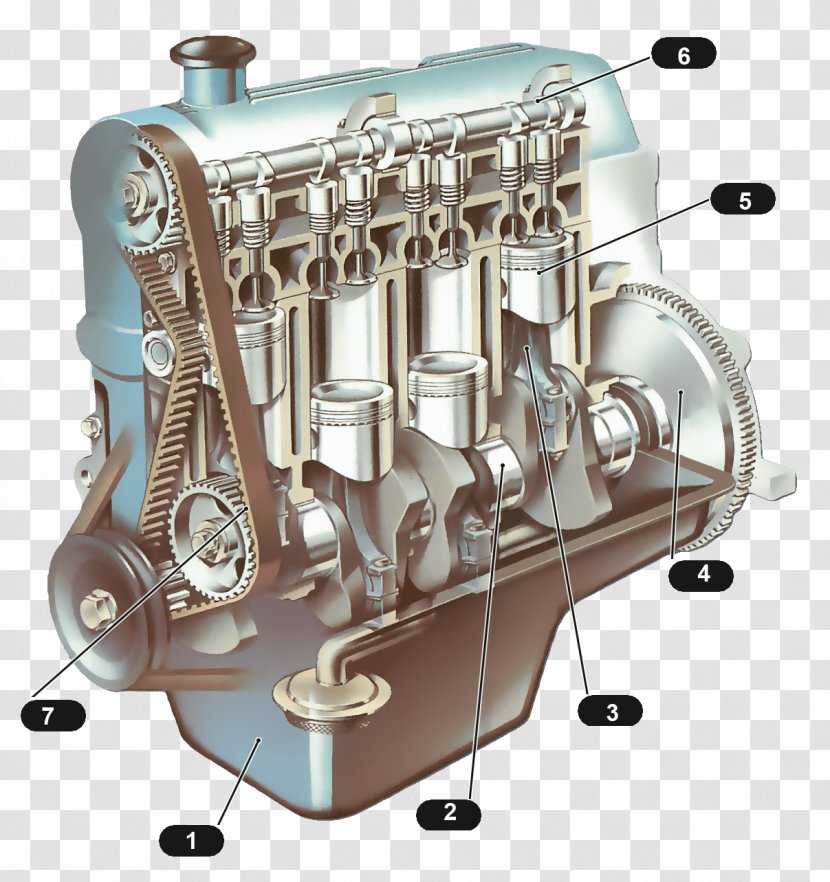

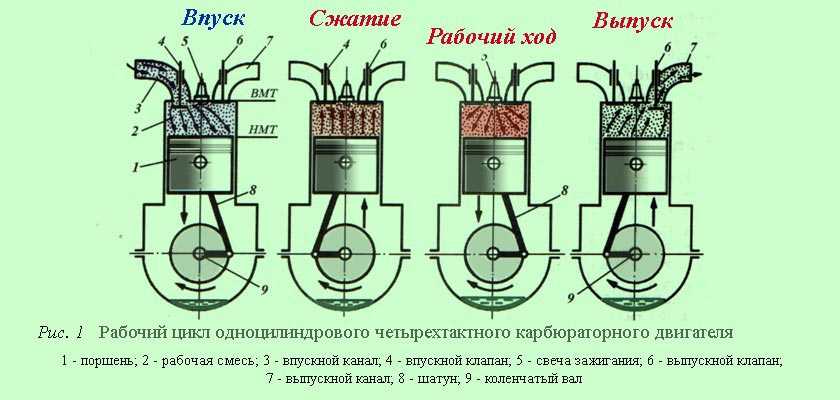

Двигатель состоит из цилиндра 5 и картера 6, который снизу закрыт поддоном 9 (рис. а). Внутри цилиндра перемещается поршень 4 с компрессионными (уплотнительными) кольцами 2, имеющий форму стакана с днищем в верхней части. Поршень через поршневой палец 3 и шатун 14 связан с коленчатым валом 8, который вращается в коренных подшипниках, расположенных в картере. Коленчатый вал состоит из коренных шеек 13, щек 10 и шатунной шейки 11. Цилиндр, поршень, шатун и коленчатый вал составляют так называемый кривошипно-шатунный механизм, преобразующий возвратно-поступательное движение поршня во вращательное движение коленчатого вала (рис. б).

Схема устройства поршневого двигателя внутреннего сгорания:

а — продольный вид, б — поперечный вид; 1 — головка цилиндра, 2 — кольцо,

3 — палец, 4 — поршень, 5 — цилиндр, 6 — картер, 7 — маховик, 8 — коленчатый вал,

9 — поддон, 10 — щека, 11 — шатунная шейка, 12 — коренной подшипник, 13 — коренная шейка,

14 — шатун, 15, 17- клапаны, 16 — форсунка

Сверху цилиндр 5 накрыт головкой 1 с клапанами 15 и 17, открытие и закрытие которых строго согласовано с вращением коленчатого вала, следовательно, и с перемещением поршня.

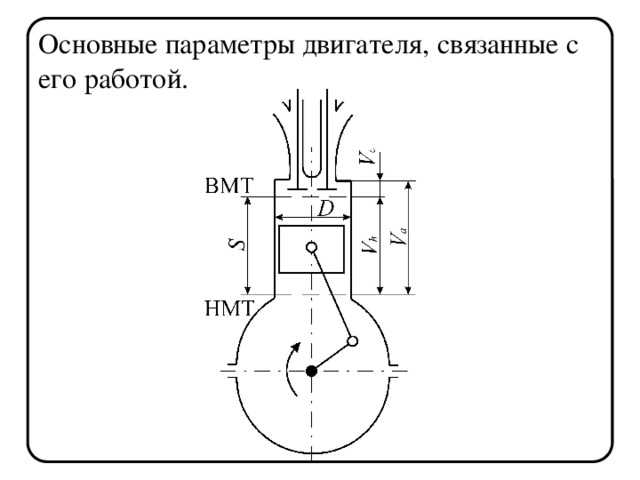

Перемещение поршня ограничивается двумя крайними положениями, при которых его скорость равна нулю: верхней мертвой точкой (ВМТ), соответствующей наибольшему удалению поршня от вала (рис. б), и нижней мертвой точкой (НМТ), соответствующей наименьшему удалению его от вала.

Безостановочное движение поршня через мертвые точки обеспечивается маховиком 7, имеющим форму диска с массивным ободом.

Расстояние, проходимое поршнем, между мертвыми точками называется ходом поршня S, а расстояние между осями коренных и шатунных шеек — радиусом кривошипа R (рис. б). Ход поршня равен двум радиусам кривошипа: S = 2R. Объем, который описывает поршень за один ход, называется рабочим объемом цилиндра (Vh):

Vh = (πD²S) / 4

Объем над поршнем (Vc) в положении ВМТ (рис. а) и называется объемом камеры сгорания. Сумма рабочего объема цилиндра (Vh) и объема камеры сгорания (Vc) составляет полный объем цилиндра (Va):

Va = Vh + Vc

Отношение полного объема цилиндра (Va) к объему камеры сгорания (Vc) называется степенью сжатия (е):

е = Va / Vc

Степень сжатия является важным параметром двигателей внутреннего сгорания, так как сильно влияет на его экономичность и мощность.

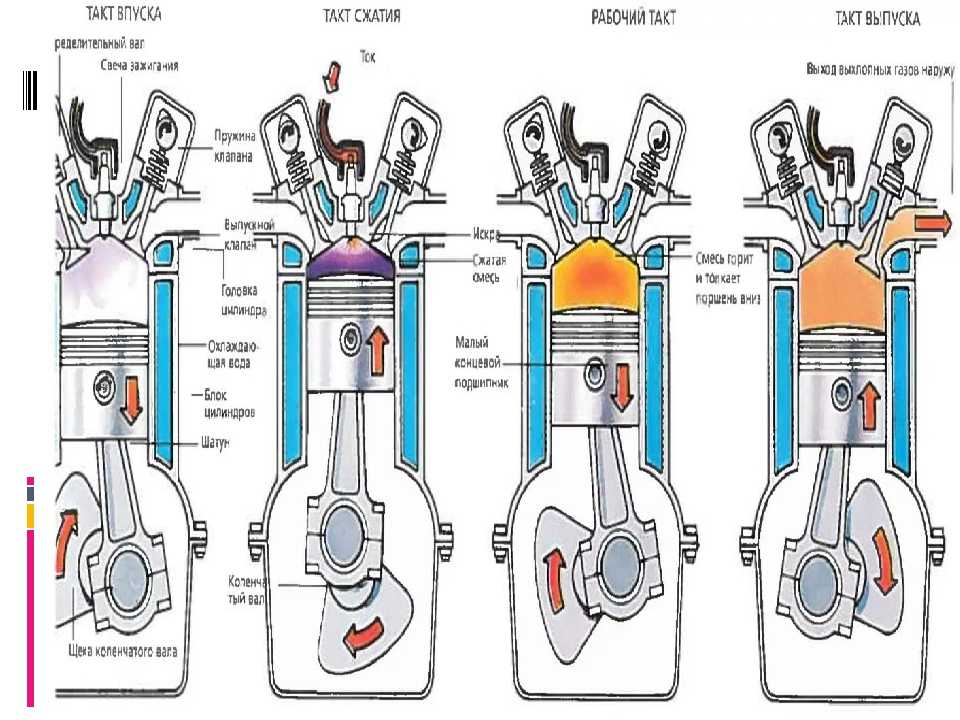

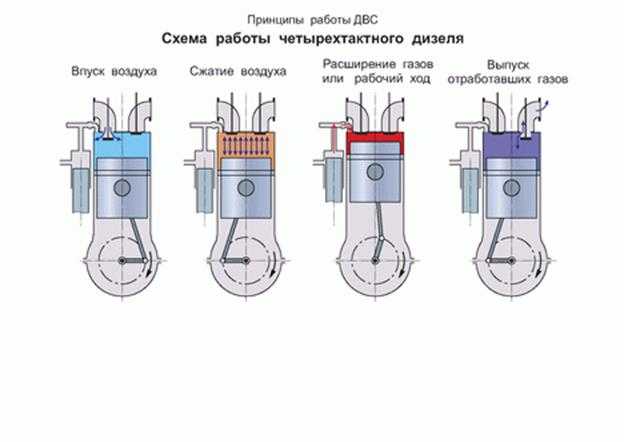

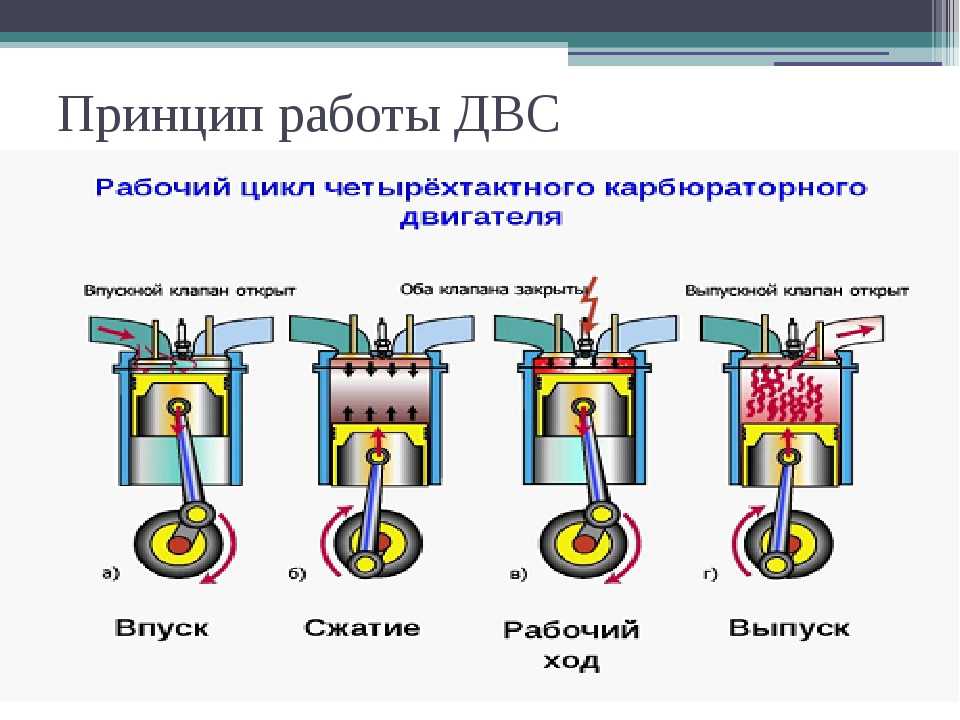

Принцип работы ДВС:

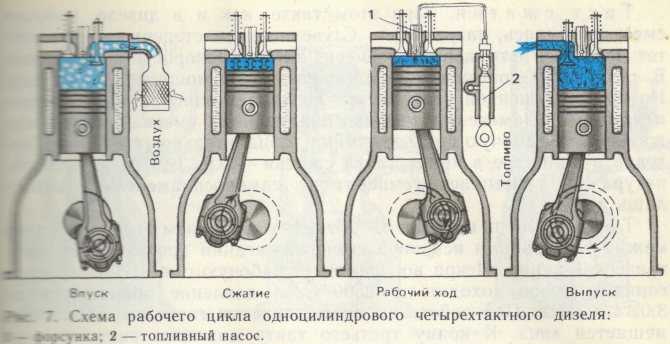

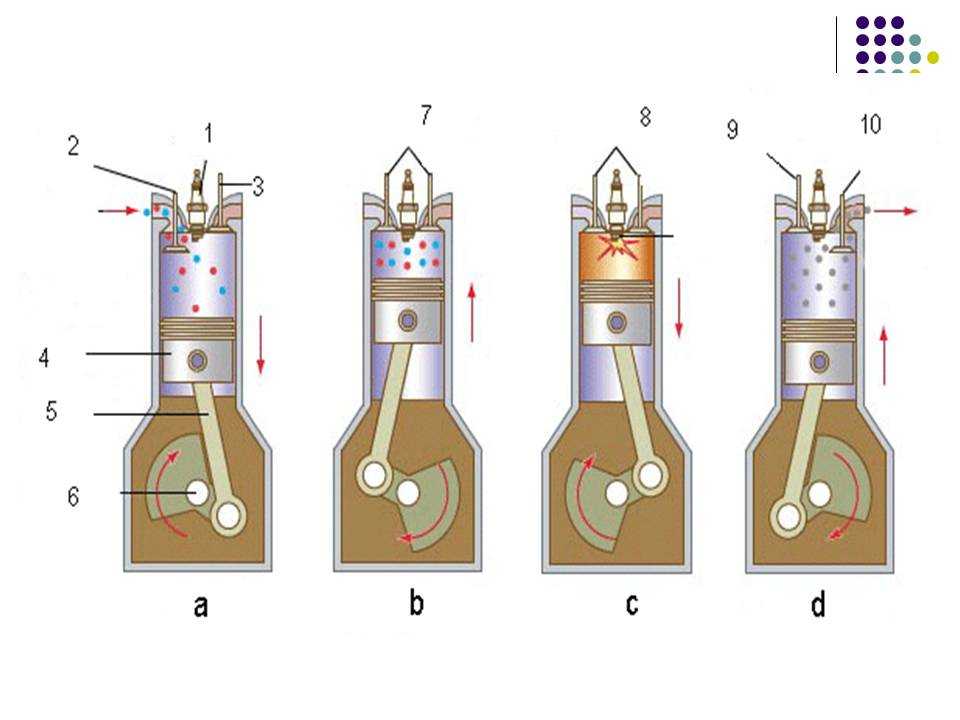

Схема работы двигателя

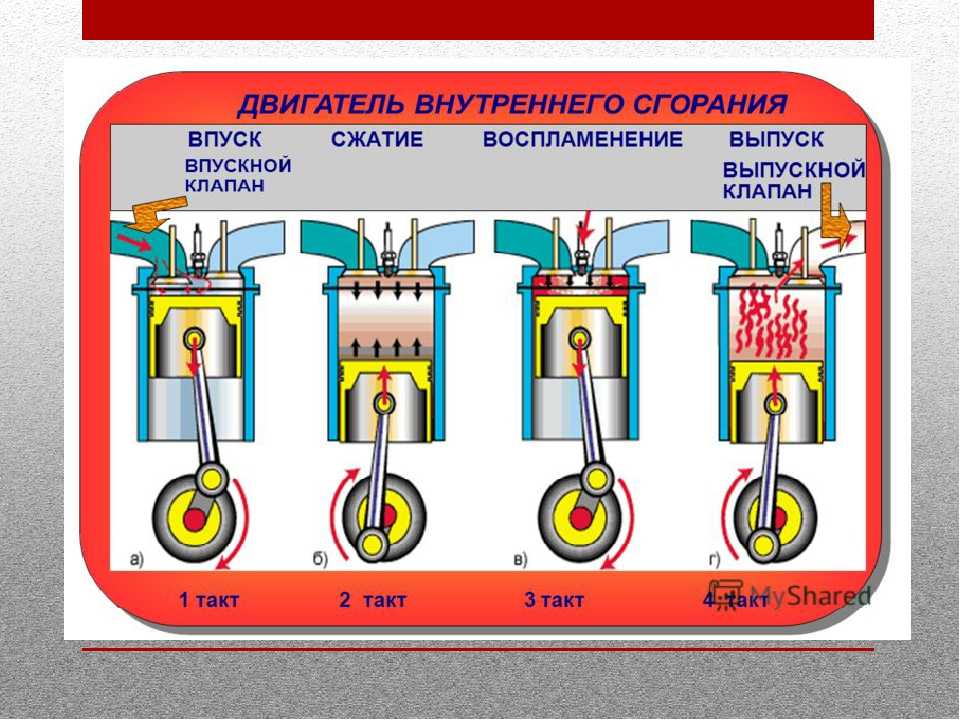

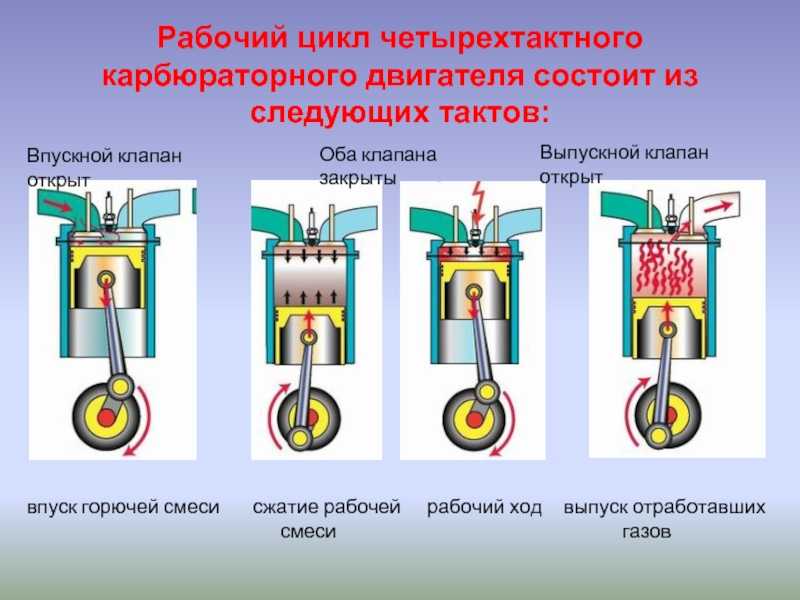

Практически все современные двигатели производят с 4-тактными циклами работы:

- Такт впуска — впускается топливо-воздушная смесь

- Такт сжатия — смесь сжимается и поджигается

- Такт расширения — смесь сгорает и толкает поршень вниз

- Такт выпуска — продукты горения выпускаются

Точка отсчета — положение поршня вверху (ВМТ — верхняя мертвая точка). В данный момент впускное отверстие открывается клапаном, поршень начинает движение вниз и засасывает топливную смесь в цилиндр. Это первый такт цикла, такт впуска.

Во время второго такта, такта сжатия, поршень достигает самой нижней точки (НМТ — нижняя мертвая точка), при этом впускное отверстие закрывается, поршень начинает движение вверх, из-за чего топливная смесь сжимается. При достижении поршнем максимальной верхней точки топливная смесь сжата до максимума.

При достижении поршнем максимальной верхней точки топливная смесь сжата до максимума.

Третий такт, такт расширения — это поджигание сжатой топливной смеси с помощью свечи, которая испускает искру. В результате горючий состав взрывается и толкает поршень с большой силой вниз.

Четвертый такт, такт выпуска, поршень достигает нижней границы и по инерции возвращается к верхней точке. В это время открывается выпускной клапан, отработанная смесь в виде газа выходит из камеры сгорания и через выхлопную систему. После этого цикл, начиная с первого такта, повторяется снова и продолжается в течение всего времени работы двигателя.

Описанный выше способ является универсальным. По такому принципу построена работа практически всех бензиновых моторов. Дизельные двигатели отличаются тем, что там нет свеч зажигания — элемента, который поджигает топливо. Детонация дизельного топлива осуществляется благодаря сильному сжатию топливной смеси. При такте «впуск» в цилиндры дизеля поступает чистый воздух. Во время такта «сжатие» воздух нагревается до 600 градусов Цельсия. В конце этого такта в цилиндр впрыскивается определенная порция топлива, которое самовоспламеняется.

Во время такта «сжатие» воздух нагревается до 600 градусов Цельсия. В конце этого такта в цилиндр впрыскивается определенная порция топлива, которое самовоспламеняется.

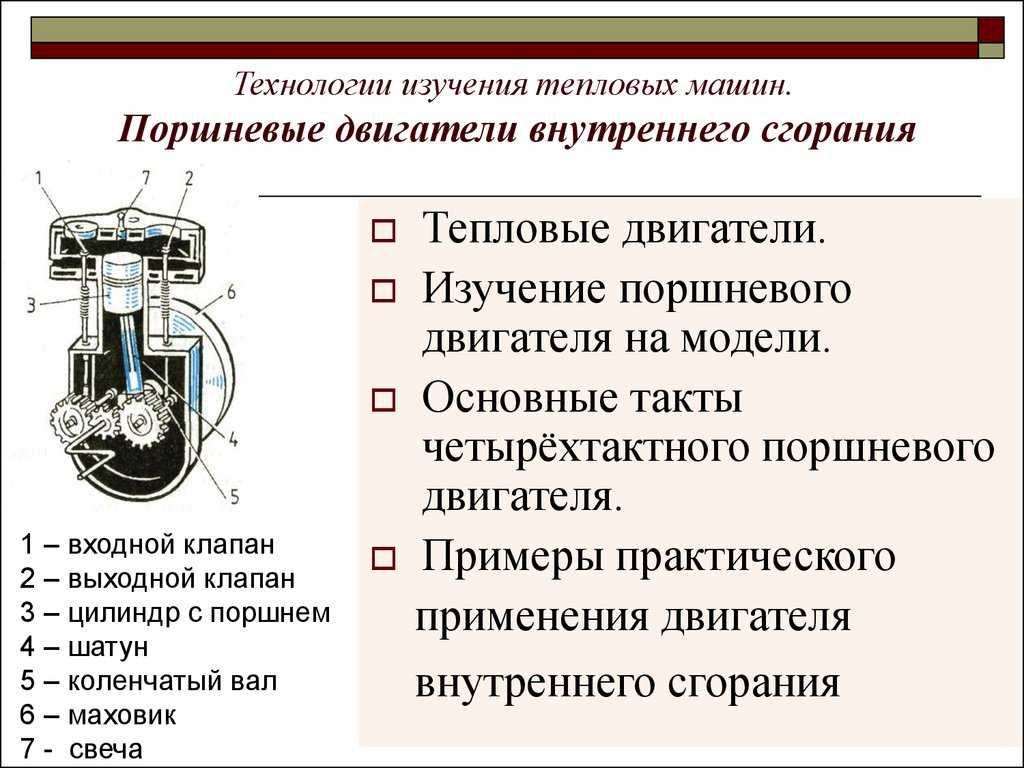

Двигатель внутреннего сгорания | 8 класс

Содержание

Тепловым двигателем называют машину, в ходе работы которой внутренняя энергия переходит в механическую. Самую простую модель такой машины можно представить в виде металлического цилиндра и плотно пригнанного поршня, который может двигаться вдоль цилиндра.

Одним из самых распространённых видов теплового двигателя, который мы встречаем в жизни, является двигатель внутреннего сгорания (ДВС). Топливо в нем сгорает прямо в цилиндре, внутри самого двигателя. Легко догадаться, что отсюда и пошло его название.

На данном уроке мы рассмотрим устройство двигателя внутреннего сгорания и схему его работы.

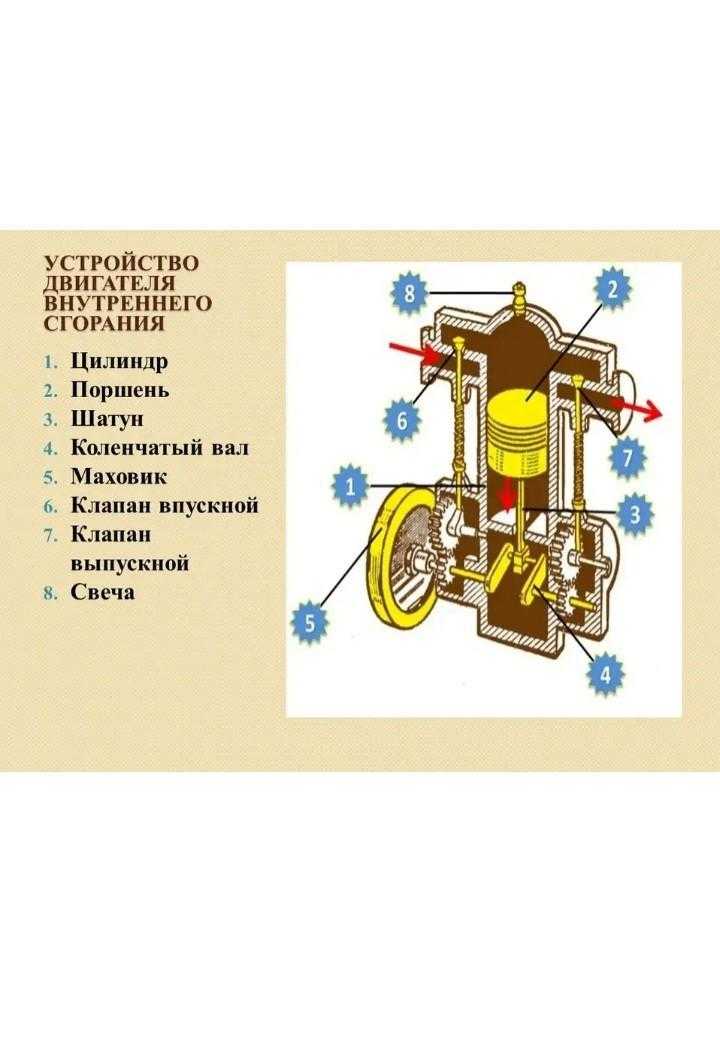

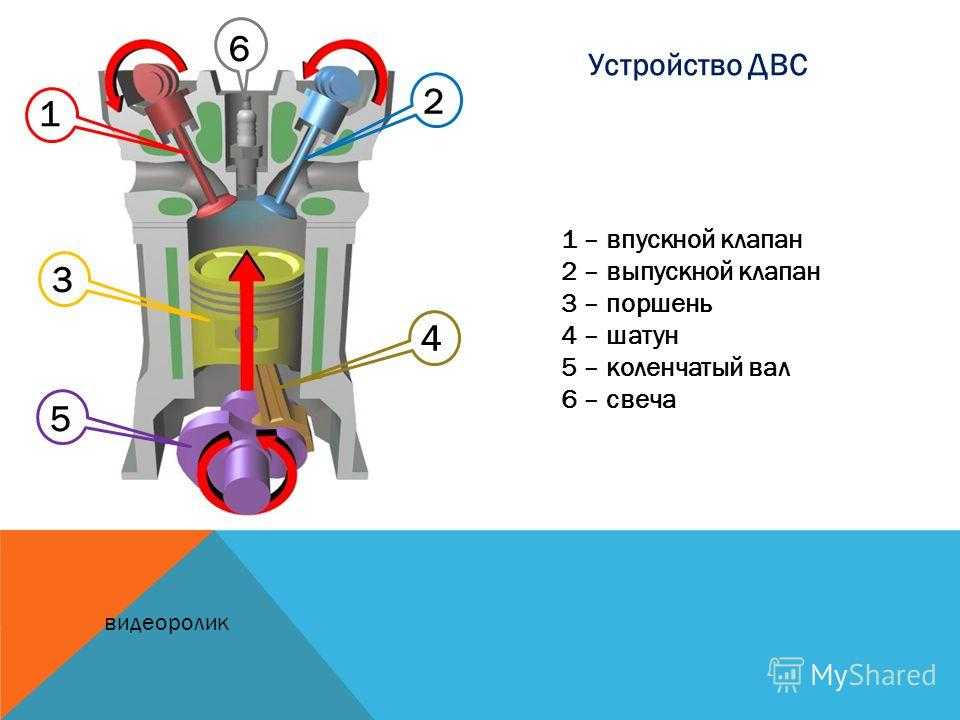

Устройство двигателя внутреннего сгорания

Тепловые двигатели такого типа работают на жидком и газообразном топливе. Этим топливом могут быть нефть, бензин, керосин, различные горючие газы.

Этим топливом могут быть нефть, бензин, керосин, различные горючие газы.

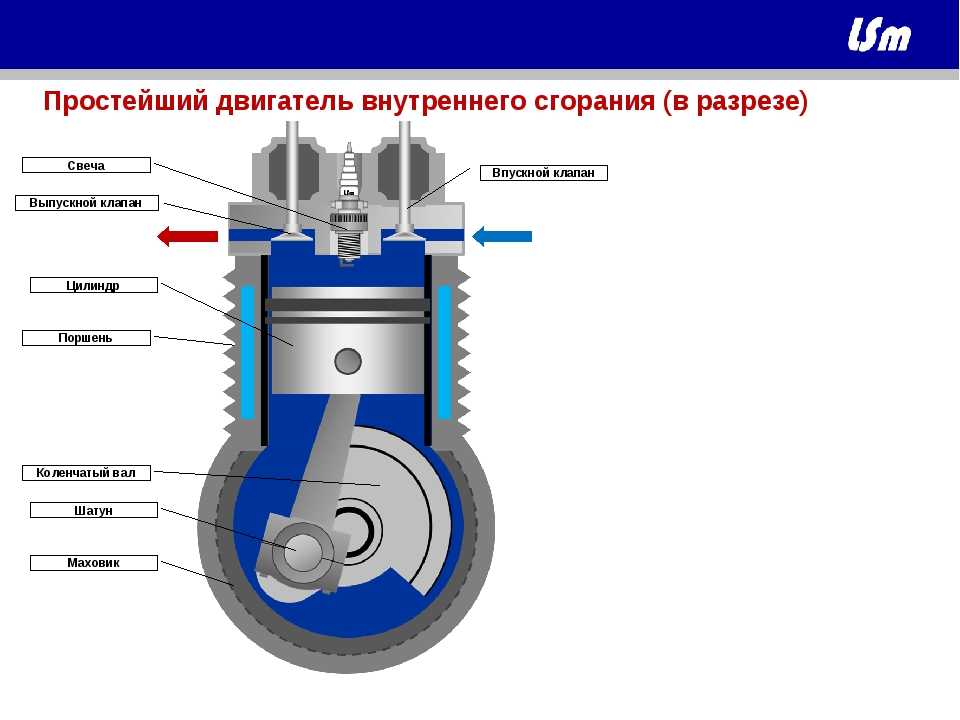

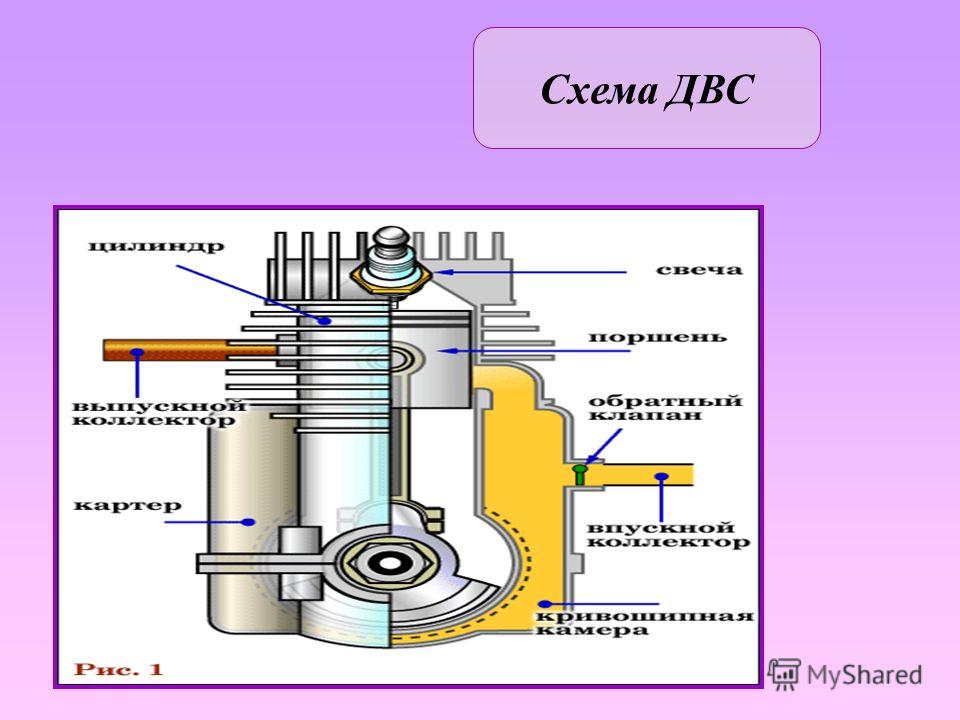

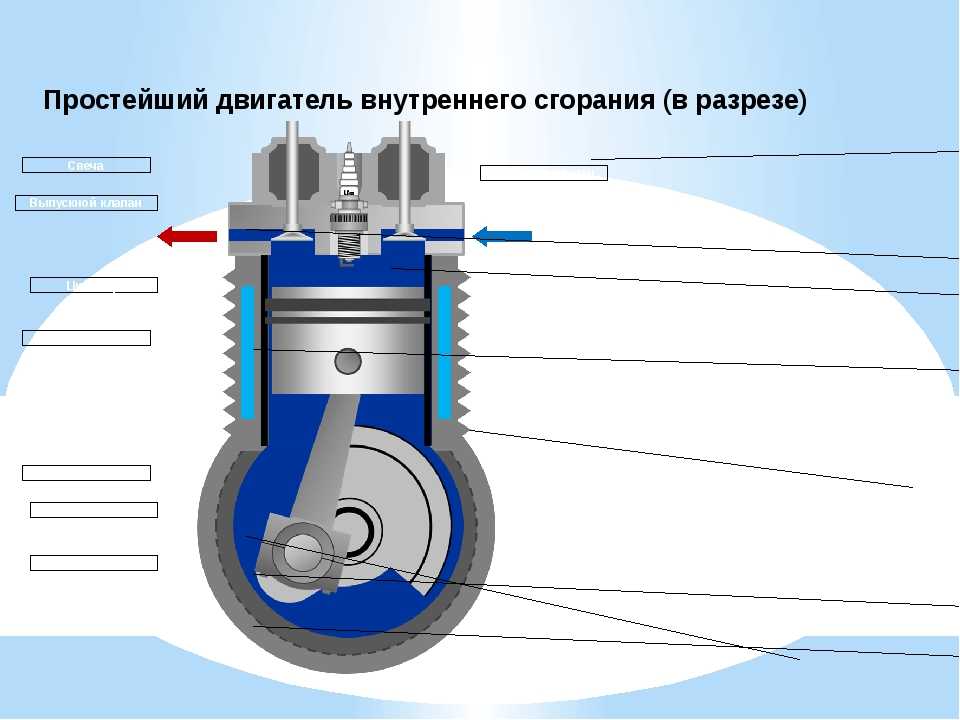

На рисунке 1 изображена схема простейшего двигателя внутреннего сгорания в разрезе.

Рисунок 1. Устройство двигателя внутреннего сгорания

Двигатель представляет собой прочный металлический цилиндр. Внутри этого цилиндра имеется подвижный поршень 3. Поршень соединения шатуном 4 с коленчатым валом 5.

В верхней части двигателя расположены два клапана 1 и 2. Когда двигатель работает, они автоматически открываются и закрываются в определенные нужные моменты.

Через клапан 1 в цилиндр двигателя поступает горючая смесь. Она воспламеняется с помощью свечи 6.

Горючая смесь — это смесь горючих газов, частиц жидкого топлива и паров топлива с воздухом (кислородом).

Отработавшие газы выпускаются через клапан 2.

{"questions":[{"content":"В таком тепловом двигателе, как ДВС, топливо сгорает [[choice-1]]","widgets":{"choice-1":{"type":"choice","options":["внутри цилиндра двигателя","в специальном резервуаре","В ДВС не отмечается сгорание топлива, только его нагревание"],"explanations":["ДВС - двигатель внутреннего сгорания. Ответ кроется в самом названии.","",""],"answer":[0]}}}]}

Ответ кроется в самом названии.","",""],"answer":[0]}}}]}Периодически в цилиндре происходит сгорание горючей смеси. Например, сгорает смесь паров бензина и воздуха. Образуются газообразные продукты сгорания. Их температура при этом достигает высоких значений — $1600-1800 \degree C$. В результате этого резко увеличивается давление на поршень.

Эти газы (продукты сгорания) толкают поршень. При движении поршня двигается и коленчатый вал. Таким образом газы совершают механическую работу. Т. е., часть внутренней энергии газов перешла в механическую энергию. Следовательно, внутренняя энергия газов уменьшилась — они начинают охлаждаться.

Мертвые точки, ход поршня и такты двигателя

Для того чтобы более подробно рассмотреть схему работы данного двигателя, нам понадобятся новые определения.

Поршень может двигаться внутри цилиндра. В устройстве самого простого вида, который мы рассматриваем, он может двигаться вверх и вниз.

Мёртвые точки — это крайние точки положения поршня в цилиндре.

Ход поршня — это расстояние, которое проходит поршень от одной мертвой точки до другой.

{"questions":[{"content":"Когда при движении поршень достигает своего крайнего верхнего или крайнего нижнего положения в цилиндре, говорят, что он[[choice-1]]","widgets":{"choice-1":{"type":"choice","options":["находится в мертвой точке","совершает работу","Движется к мертвой точке"],"answer":[0]}}}]}Рассматриваемые нами двигатели внутреннего сгорания называют четырехтактными.

Четырехтактный двигатель — это двигатель, в котором один рабочий цикл происходит за четыре хода поршня (за четыре такта).

Один такой такт двигателя или ход поршня происходит за половину оборота коленчатого вала.

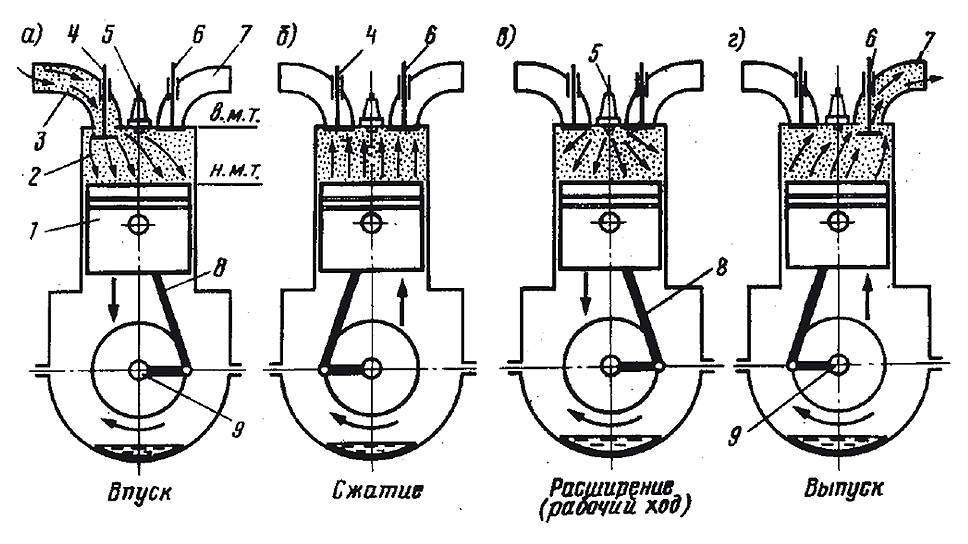

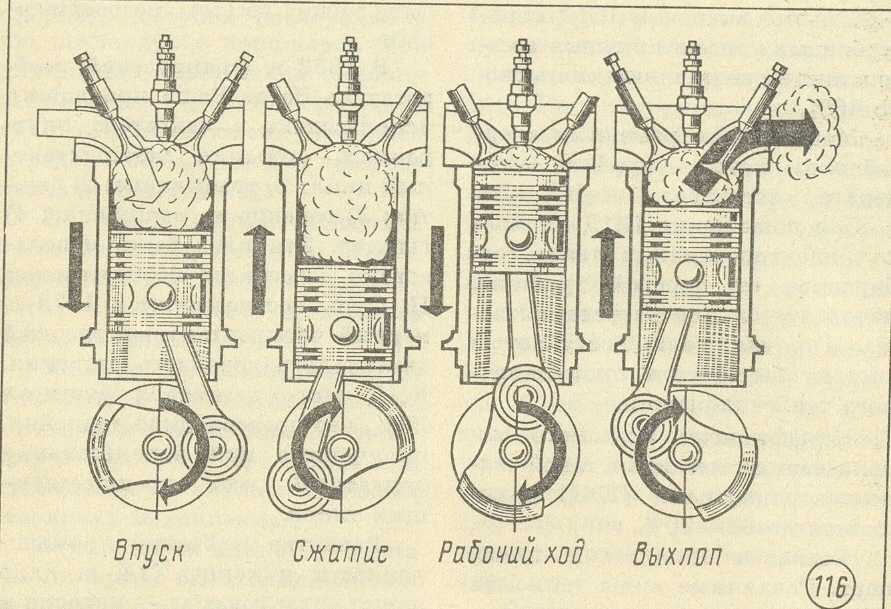

Схема работы двигателя внутреннего сгорания: четыре такта

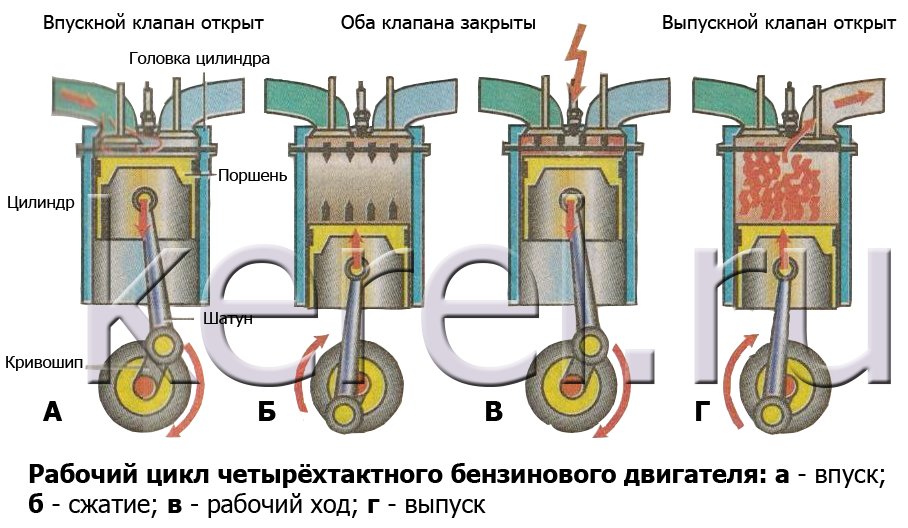

Теперь давайте подробно рассмотрим все четыре такта работы двигателя (рисунок 2).

Рисунок 2. Схематическое изображение работы двигателя внутреннего сгорания

Первый такт (рисунок 2, а):

- При повороте коленчатого вала в самом начале такта поршень начинает двигаться вниз

- Объем над поршнем увеличивается

- В цилиндре образуется разрежение

- Открывается клапан 1.

В цилиндр поступает горючая смесь

В цилиндр поступает горючая смесь - Цилиндр заполняется горючей смесью. Клапан 1 закрывается

Второй такт (рисунок 2, б):

- Вал продолжает поворачиваться, поршень теперь двигается вверх

- Таким образом поршень сжимает горючую смесь

- Поршень доходит до верхней мертвой точки

- Сжатая горючая смесь воспламеняется от электрической искры (свеча 6) и сгорает

Третий такт (рисунок 2, в):

- При сгорания смеси образуются газы. Они давят на поршень — толкают его вниз

- Под действием этих расширяющихся нагретых газов двигатель совершает работу. Поэтому,

Третий такт двигателя — это рабочий ход.

- Поршень двигается вниз. Его движение передается шатуну и коленчатому валу

- Получив сильный толчок, коленчатый вал с маховиком продолжают вращение по инерции. При этом они приводят в движение поршень при последующих тактах

Заметьте, что на втором и третьем тактах двигателя клапаны закрыты.

- В конце такта открывается клапан 2. Продукты сгорания начинают выходить из цилиндра в окружающую среду

Четвертый такт (рисунок 2, г):

- Идет выход продуктов сгорания из цилиндра (клапан 2 открыт)

- Поршень движется вверх

- В конце этого такта клапан 2 закрывается

Итак,

Цикл двигателя состоит из четырех тактов:

впуск

сжатие

рабочий ход

выпуск

{"questions":[{"content":"На третьем такте двигателя внутреннего сгорания[[choice-1]]","widgets":{"choice-1":{"type":"choice","options":["расширяющиеся нагретые газы совершают механическую работу","Поршень движется вниз","Поршень движется вверх","Открыт клапан 2","В конце такта открывается клапан 2","в цилиндр поступает горючая смесь через клапан 1"],"answer":[0,1,4]}}}]}Создание и применение двигателя внутреннего сгорания

Четырехтактный двигатель внутреннего сгорания рассмотренного нами вида изобрел немецкий инженер Рудольф Дизель (рисунок 3).

Рисунок 3. Рудольф Кристиан Карл Дизель (1858 — 1913)

В 1893 году он получил патент на свой тепловой двигатель. В 1897 году, на «Аугсбургском машиностроительном заводе» был построен первый двигатель Рудольфа Дизеля . Его мощность составляла 20 лошадиных сил при 172 оборотах в минуту. Весил этот двигатель пять тонн. Двигатель Дизеля был четырехтактным.

В 1900 году, на «Всемирной выставке», Рудольф Дизель продемонстрировал двигатель работающий на арахисовом масле (биодизель).

Двигатели внутреннего сгорания имеют очень широкое применение. В ходе их усовершенствования, в мире появлялись новые средства передвижения. Например, автомобили, мотоциклы, самолеты, вертолеты, космические корабли, ракеты, суда на воздушной подушке.

В автомобилях чаще всего стоят четырехцилиндровые двигатели внутреннего сгорания. В каждом цилиндре по очереди происходит рабочий ход. Поэтому коленчатый вал постоянно получает энергию от одного из поршней.

Существуют и двигатели с другим количеством цилиндров. Многоцилиндровые двигатели лучше обеспечивают равномерность вращения вала и имеют большую мощность.

Многоцилиндровые двигатели лучше обеспечивают равномерность вращения вала и имеют большую мощность.

Огнестрельное оружие является простейшим примером ДВС. Цилиндром является ствол оружия, а поршнем — выбрасываемые из оружия пули или снаряды.

Использование ДВС обеспечило быстрый прогресс в военной индустрии: были разработаны танки, истребители, подводные лодки.

В настоящее время двигатели внутреннего сгорания установлены практически на каждом виде транспорта, которым мы пользуемся. Они приводят в движение самолеты, теплоходы, автомобили, тракторы, тепловозы. Мощные двигатели внутреннего сгорания устанавливают на речных и морских судах.

Двигатель внутреннего сгорания строение схема

В настоящее время ДВС — самый энергоэффективный вид моторов. Двигатель внутреннего сгорания назван так потому, что воспламенение топлива происходит внутри его рабочей камеры.

Принцип работы ДВС основан на том, что энергия, которая выделяется в результате взрыва топливной смеси в цилиндрах, преобразуется в механическую работу, и через коленвал и маховик передается на привод автомобиля.

Типы двигателей внутреннего сгорания

Что такое ДВС в машине разобраться несложно: базовый принцип работы установки проходят еще в школе на уроках физики.

Упрощенная схема двигателя внутреннего сгорания.

Общая черта всех ДВС — воспламенение топливной смеси внутри камеры сгорания, за счет которого получается импульс для дальнейшего движения и передачи энергии на вращательное движение коленчатого вала, а от него на колеса машины. В зависимости от конструкции силового агрегата, и вида используемого топлива, все моторы можно разделить на:

- поршневые;

- роторно-поршневые;

- газотурбинные.

- Из чего состоит двигатель:

- Кривошипно-шатунный механизм, который передает импульс.

- Газораспределительный узел, отвечающий за подачу горючего и вывод отработанных газов.

Детали привода клапанов газораспределительного узла.

В настоящее время в автомобилестроении используются поршневые системы: они надежны, имеют высокий КПД, а их производство и обслуживание обходится дешевле.

Поршневые моторы

Многие автолюбители на вопрос, что такое ДВС в автомобиле, опишут именно поршневые установки, которые являются самой распространенной группой силовых агрегатов. В этих системах движение поршня, который находится внутри цилиндра, передает энергию на коленвал и маховик через кривошипно-шатунный механизм.

Поршневой двигатель внутреннего сгорания.

Чаще всего используется четное количество камер сгорания, позволяющее уравновесить работу мотора. Но можно встретить модели и с одним или тремя цилиндрами.

Трехцилиндровый ДВС Ford Ecoboost.

По расположению цилиндров все поршневые моторы делятся на:

- Рядные — все цилиндры расположены на одном коленвале и выстроены в ряд параллельно друг другу.

- V-образные — также размешены на одном коленчатом вале, но расположены под углом (обычно от 45 до 90о).

- VR-образные — аналогичны предыдущему типу, но имеют меньший угол развала (10–20о).

- Оппозитные — два ряда цилиндров находятся на одном коленвале под углом 180о друг к другу.

- W-образные — на коленчатом вале расположены 3 или 4 ряда цилиндров.

- Встречные — каждый цилиндр имеет два поршня, которые движутся во встречном направлении.

- U-образные — два коленвала с параллельными рядами цилиндров объединены в один блок.

- Радиальные — цилиндро-поршневая группа установлена звездообразно вокруг коленвала.

Основная область применения ДВС с радиальной конструкцией — авиация.

Роторно-поршневые системы

Роторно-поршневые силовые агрегаты основаны на аналогичном принципе, но имеют овальную камеру сгорания. Внутри нее вращается трехгранный ротор, который выполняет функции как поршня, так и ГРМ. В настоящее время такие системы практически не используются в автомобилестроении по причине более сложного производства и обслуживания.

Принцип работы роторного ДВС.

Роторно-поршневой мотор также называется двигателем Ванкеля.

Газотурбинные ДВС

Газотурбинные двигатели внутреннего сгорания превращают импульс от детонации топлива в полезную работу за счет вращения рабочими газами ротора специальной формы клиновидными лопатками, двигающего вал турбины.

Газотурбинный движок Siemens.

Виды топлива

Агрегаты внутреннего сгорания могут использовать разные типы горючего:

- Моторы, работающие на бензине, совершают работу за счет воспламенения воздушной смеси от электрического разряда свечи зажигания.

- Дизельные двигатели отличаются тем, что не имеют системы зажигания. Дизельное топливо под давлением передается через форсунки непосредственно в движок и воспламеняется за счет того, что внутри рабочей камеры уже находится кислород, нагретый до температуры большей, чем требуется для воспламенения горючего.

- Газовые установки экономичнее за счет более дешевого топлива, но требуют качественной системы охлаждения и особого масла из-за сильного нагрева.

- Гибридные — сочетание дизельного и электрического движков.

- Водородные системы применяются редко — до недавнего времени не существовало способа создать безопасную силовую установку. Первой машиной с водородным двигателем нового поколения стала Toyota Mirai.

Устройство силовой установки Toyota Mirai.

Чаще всего используются бензиновые и дизельные моторы. Первые способны развивать большую мощность и скорость, а вторые экономичнее, имеют более плавный ход и надежную конструкцию.

Как работает ДВС на бензине и дизтопливе.

Благодаря отсутствию электросистемы зажигания, дизельные авто менее уязвимы к попаданию жидкости, поэтому их часто ставят на внедорожники и военный транспорт.

Как работает ДВС

Общий принцип работы двигателя внутреннего сгорания несложен: за счет поджога и воспламенения топливной смеси система приходит в движение и передает импульс на привод. Установки делятся на:

- Двухтактные (полный цикл — два движения поршня) — их чаще всего используют на небольшой и маломощной технике: скутерах, мопедах, моторных лодках, бензоинструментах.

- Четырехтактные (соответственно, четыре движения на цикл) применяются в автомобилестроении.

Четырехтактный двигатель в разрезе.

Двухтактный двигатель

Конструкция двигателя, который проходит полный цикл за одно движения поршня, проще: процессы очистки и наполнения цилиндров происходят за два такта, а сама установка не оснащена отдельным масляным контуром.

Двухтактный двигатель внутреннего сгорания в разрезе.

Схема работы двигателя, работающего на два такта:

- Поршень поднимается от нижней мертвой точки, по ходу движения закрывая в первую очередь продувочное отверстие, а после этого — выпускное. Затем под поршнем создается разряжение и сквозь впускное окно заходит топливо.

- Когда деталь располагается в верхней мертвой точке, сжатая смесь воспламеняется от разряда свечи, поршень взрывом отбрасывается вниз, по пути открывая продувочное и выпускное отверстие. Далее по инерции он идет наверх и цикл возобновляется.

Анимация того, как устроен ДВС, работающий на два такта.

Четырехтактная установка

Как работает двигатель внутреннего сгорания, делающий полный цикл за четыре хода поршня:

- Поршень идет вниз, синхронно с ним открывается впускной клапан и в камеру внутреннего сгорания втягивается топливная смесь.

- Достигнув нижней мертвой точки, поршень по инерции поднимается, и топливо, которое находится внутри цилиндра сжимается. Впускной и выпускной клапан в этот момент закрыты.

- Горючее воспламеняется (температура может достигать 2000оС, и даже больше) и поршень опускается под воздействием взрывной волны (клапана также остаются закрытыми).

- Открывается выпускное отверстие и поршень, поднимаясь, выталкивает выхлопные газы, после чего цикл начинается снова.

Анимация работы четырехтактного ДВС в разрезе.

Третий такт называют рабочим, потому что только в нем поршень производит кинетическую энергию (остальные три такта он движется по инерции).

Вспомогательные системы

В устройство двигателя автомобиля входят дополнительные контуры, которые отвечают за подачу топлива, смазку и охлаждение агрегата, а также избавление от отработанных газов. От правильного функционирования этих узлов во многом зависит время работы мотора, поэтому разберем их подробнее.

Газораспределение

Газораспределительный механизм контролирует движение впускных и выпускных клапанов, узел состоит из:

- распредвала;

- самих клапанов;

- привода клапанов;

- привода ГРМ.

Зажигание

Зажигание необходимо только бензиновым силовым агрегатам — поскольку горючее внутри цилиндров в этих установках не может воспламеняться самостоятельно, требуется искра.

Детали ДВС, которые отвечают за работу системы зажигания.

Схема работы и строение системы зажигания ДВС:

- От аккумулятора (а когда мотор работает– от генератора) напряжение подается на катушку зажигания.

- Накопитель энергии (катушка) преобразует ее в ток, достаточный, для появления разряда.

- Трамблер распределяет ток по бронепроводам к каждому цилиндру. (В новых машинах это происходит под контролем электронного блока управления).

Топливоподача

Хотя принцип воспламенения смеси на бензиновых и дизельных движках различен, остальная схема топливного контура у них одинакова:

- Из бензобака горючее насосом подается в топливопровод.

- Далее через различные фильтры топливо поступает в узел смешения — карбюратор или инжектор, где обогащается воздухом.

- Состав поступает на свечи или форсунки, и оттуда уже идет в камеру цилиндра (на бензиновых ДВС топливо сначала подается во впускной коллектор).

В бензиновых моторах с инжекторными системами подача топлива происходит через форсунку, которая распыляет его в выпускной патрубок, где горючее смешивается с кислородом.

На дизельных автомобилях горючее и кислород подаются отдельно. Топливо под высоким давлением выпрыскивается из форсунок, а воздух заходит через газораспределительный механизм.

Инжекторные бензиновые моторы с непосредственным впрыском функционируют аналогично дизелю.

Смазка

Система смазки позволяет уменьшать силу трения, защищать металл от разрушения, отводить лишнее тепло, и убирать продукты горения. Узел состоит из:

- маслопровода;

- фильтра;

- радиатора, охлаждающего масло;

- поддона картера;

- масляного насоса, подающего смазку из поддона снова в оборот.

Охлаждение

Элементы силового агрегата нагреваются до экстремально высоких температур, поэтому их необходимо охлаждать, чтобы предупредить разрушение или деформацию деталей.

На относительно простых устройствах (мотороллерах или мопедах) температура движка понижается за счет встречного потока воздуха, но для мощных автомобильных моторов этого недостаточно.

В них устроен отдельный контур, по которому идет охлаждающая жидкость:

- Радиатор состоит из множества трубочек, проходя по которым, жидкость охлаждается за счет теплоотдачи.

- Вентилятор гонит поток воздуха на радиатор, усиливая теплообмен.

- Водяной насос обеспечивает циркуляцию и постоянное поступление охлажденной жидкости к наиболее горячим местам.

- Термостат отвечает за переключение потока между внешним и внутренним кругом.

Жидкостная система охлаждения.

Сначала жидкость движется по внутреннему контуру. Термостат срабатывает, когда она нагреется до заданного порога (обычно это около 90о), после чего переключает поток на внешний круг (через радиатор).

Выпускная система

Выхлопная система позволяет выводить отработанные газы, которые выпустил мотор автомобиля из своих цилиндров, в окружающую среду. Общее устройство выпускного контура машин с ДВС:

- Выпускной коллектор принимает отходы от каждого цилиндра, гасит их первичные колебания и направляет в приемную трубу (так называемые «штаны»).

- Далее поток поступает в каталитический нейтрализатор, в котором происходит очищение газов.

- Из катализатора выхлоп переходит в резонатор, где снижается скорость потока, и разделяются газы.

- Предпоследняя ступень выпускной системы — глушитель, внутри которого расположены перегородки, меняющие направление выхлопа, за счет чего снижается скорость и шумность выброса.

- Из глушителя отработка поступает в выхлопную трубу, а оттуда — в атмосферу.

Выпускная система ДВС автомобиля.

Устройство двигателя. Принцип работы ДВС

Главная » Все об авто » Энциклопедия » Устройство двигателя. Принцип работы ДВС

Практически все современные автомобили оснащены двигателем внутреннего сгорания, имеющим аббревиатуру ДВС. Несмотря на постоянный прогресс и сегодняшнее стремление автомобильных концернов отказаться от моторов, работающих на нефтепродуктах в пользу более экологичной электроэнергии, львиная доля машин ездит на бензине или дизельном топливе.

Основными принципом ДВС является то, что топливная смесь воспламеняется непосредственно внутри агрегата, а не вне его (как, к примеру, в тепловозах или устаревших паровозах).

Такой способ имеет относительно большой коэффициент полезного действия.

К тому же, если говорить об альтернативных моторах на электрической тяге, то двигатели внутреннего сгорания обладает рядом неоспоримых преимуществ.

- большой запас хода на одном баке;

- быстрая заправка;

- согласно прогнозам, уже через несколько лет энергосистемы развитых стран не будут в силах погасить потребность в электроэнергии из-за большого количества электрокаров, что может привести к коллапсу.

Классификация двигателей внутреннего сгорания

Непосредственно ДВС отличаются по своему устройству. Все моторы можно разделить на несколько самых популярных категорий в зависимости от принципа работы:

Бензиновые

Наиболее распространенная категория. Работает на главных продуктах нефтепереработки. Основным элементом в таком моторе является цилиндро-поршневая группа или ЦПГ, куда входит: коленвал, шатун, поршень, поршневые кольца и сложный газораспределительный механизм, который обеспечивает своевременное наполнение и продувку цилиндра.

Бензиновые двигатели внутреннего сгорания подразделяются на два типа в зависимости от системы питания:

- карбюраторные. Устаревшая в условиях современной реальности модель. Здесь формирование топливно-воздушной смеси осуществляется в карбюраторе, а пропорцию воздуха и бензина определяет набор жиклеров. После этого карбюратор подает ТВС в камеру сгорания. Недостатками такого принципа питания является повышенное потребление топлива и прихотливость всей системы. К тому же она сильно зависит от погоды, температуры и прочих условий.

- инжекторные или впрысковые. Принципы работы двигателя с инжектором кардинально противоположны. Здесь смесь впрыскивается непосредственно во впускной коллектор через форсунки, а затем разбавляется нужным количеством воздуха. За исправную работу отвечает электронный блок управления, который самостоятельно высчитывает нужные пропорции.

Дизельные

Устройство двигателя, работающего на дизеле, кардинально отличается от бензинового агрегата.

Поджог смеси здесь происходит не благодаря свечам зажигания, дающим искру в определенный момент, а из-за высокой степени сжатия в камере сгорания.

Данная технология имеет свои плюсы (больший КПД, меньшие потери мощности из-за большой высоты над уровнем моря, высокий крутящий момент) и минусы (прихотливость ТНВД к качеству топлива, большие выбросы СО2 и сажи).

Роторно-поршневые двигатели Ванкеля

Данный агрегат имеет поршень в виде ротора и три камеры сгорания, к каждой из которых подведена свеча зажигания. Теоретически ротор, движущийся по планетарной траектории, каждый такт совершает рабочий ход.

Это позволяет существенно повысить КПД и увеличить мощность двигателя внутреннего сгорания. На практике это сказывается гораздо меньшим ресурсом.

На сегодняшний день только автомобильная компания Mazda делает такие агрегаты.

Газотурбинные

Принцип работы ДВС такого типа заключается в том, что тепловая энергия переходит в механическую, а сам процесс обеспечивает вращение ротора, приводящего в движения вал турбины. Подобные технологии используются в авиационном строительстве.

Подобные технологии используются в авиационном строительстве.

Устройство двигателя внутреннего сгорания

Любой поршневой ДВС (самые распространенные в современных реалиях) имеет обязательный набор деталей. К таким частям относится:

- Блок цилиндров, внутри которого двигаются поршни и происходит сам процесс;

- ЦПГ: цилиндр, поршни, поршневые кольца;

- Кривошипно-шатунный механизм. К нему относится коленвал, шатун, «пальцы» и стопорные кольца;

- ГРМ. Механизм с клапанами, распределительными валами или «лепестками» (для 2-х тактных двигателей), который обеспечивает корректную подачу топлива в нужный момент;

- Cистемы впуска. О них говорилось выше – к ней относятся карбюраторы, воздушные фильтры, инжекторы, топливный насос, форсунки;

- Системы выпуска. Удаляет отработанные газы из камеры сгорания, а также снижает шумность выхлопа;

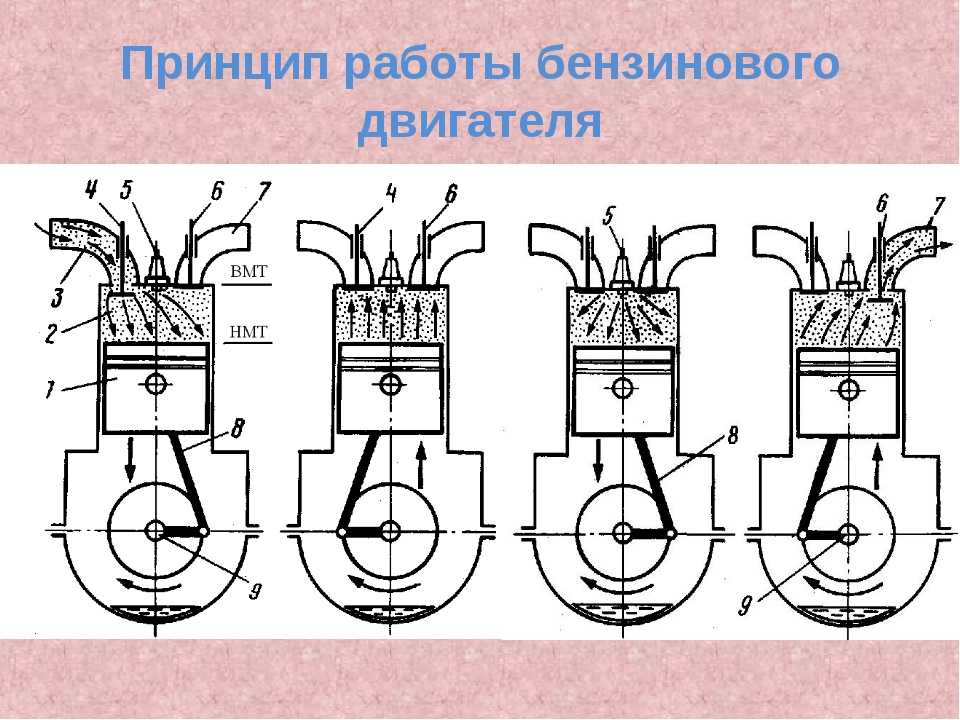

Принцип работы ДВС

В зависимости от своего устройства, двигатели можно разделить на четырехтактные и двухтактные. Такт – есть движение поршня от своего нижнего положения (мертвая точка НМТ) до верхнего положения (мертвая точка ВМТ). За один цикл двигатель успевает наполнить камеры сгорания топливом, сжать и поджечь его, а также очистить их. Современные ДВС делают это за два или четыре такта.

Такт – есть движение поршня от своего нижнего положения (мертвая точка НМТ) до верхнего положения (мертвая точка ВМТ). За один цикл двигатель успевает наполнить камеры сгорания топливом, сжать и поджечь его, а также очистить их. Современные ДВС делают это за два или четыре такта.

Принцип работы двухтактного ДВС

Особенностью такого мотора стало то, что весь рабочий цикл происходит всего за два движения поршня. При движении вверх создается разреженное давление, которое засасывает топливную смесь в камеру сгорания.

Вблизи ВМТ поршень перекрывает впускной канал, а свеча зажигания поджигает топливо. Вторым тактом следует рабочий ход и продувка. Выпускной канал открывается после прохождения части пути вниз и обеспечивает выход отработанных газов.

После этого процесс возобновляется по новой.

Теоретически, преимуществом такого мотора более высокая удельная мощность. Это логично, ведь сгорание топлива и рабочий такт происходит в два раза чаще. Соответственно, мощность такого двигателя может быть в два раза больше.

Но эта конструкция имеет массу проблем.

Из-за больших потерь при продувке, большого расхода топлива, а также сложностей в расчетах и «норовистой» работе двигателя, эта технология сегодня используется только на малокубатурной технике.

Интересно, что полвека назад активно велись разработки дизельного двухтактного ДВС. Процесс работы практически не отличался от бензинового аналога. Однако, несмотря на преимущества такого мотора, от него отказались из-за ряда недостатков.

Основным минусом стал огромный перерасход масла. Из-за комбинированной системы смазки топливо попадало в камеру сгорания вместе с маслом, которое потом попросту выгорало или удалялось через выпускную систему.

Большие тепловые нагрузки также требовали более громоздкой системы охлаждения, что увеличивало габариты мотора. Третьим минусом стал большой расход воздуха, который вел к преждевременному износу воздушных фильтров.

Четырёхтактный ДВС

Мотор, где рабочий цикл занимает четыре хода поршня, называется четырехтактным двигателем.

- Первый такт – впуск. Поршень двигается из верхней мертвой точки. В этот момент ГРМ открывает впускной клапан, через который топливно-воздушная смесь поступает в камеру сгорания. В случае с карбюраторными агрегатами поступление может осуществляться за счет разрежения, а инжекторные двигателя впрыскивают топливо под давлением.

- Второй такт – сжатие. Далее поршень движется из нижней мертвой точки вверх. К этому моменту впускной клапан закрыт, а смесь постепенно сжимается в полости камеры сгорания. Рабочая температура поднимается до отметки 400 градусов.

- Третий такт – рабочий ход поршня. В ВМТ свеча зажигания (или большая степень сжатия, если речь идет о дизеле) поджигает топливо и толкает поршень с коленчатым валом вниз. Это основной такт во всем цикле работы двигателя.

- Четвертый такт – выпуск. Поршень снова движется вверх, выпускной клапан открывается, а из камеры сгорания удаляются отработанные газы.

Дополнительные системы ДВС

Независимо от того, из чего состоит двигатель, у него должны быть вспомогательные системы, которые способны обеспечить его исправную работу. К примеру, клапаны должны открываться в нужное время, в камеры поступать нужное количество топлива в определенной пропорции, вовремя подаваться искра и т.д. Ниже рассмотрены основные части, способствующие корректной работе.

Система зажигания

Эта система отвечает за электрическую часть в вопросе воспламенения топлива. К основным элементам относится:

- Элемент питания. Основным источником питания является аккумулятор. Он обеспечивает вращение стартера на выключенном двигателе. После этого в работу включается генератор, который питает двигатель, а также подзаряжает саму аккумуляторную батарею через реле зарядки.

- Катушка зажигания. Устройство, которое передает одномоментный заряд непосредственно на свечу зажигания. В современных автомобилях количество катушек равносильно количеству цилиндров, которые работают в двигателе.

- Коммутатор или распределитель зажигания. Специальной «умное» электронное устройство, которое определяет момент подачи искры.

- Свеча зажигания. Важный элемент в бензиновом ДВС, который обеспечивает своевременное воспламенение топливно-воздушной смеси. Продвинутые двигатели имеют по две свечи на цилиндр.

Впускная система

Смесь должна вовремя поступать в камеры сгорания. За этот процесс отвечает впускная система. К ней относится:

- Воздухозаборник. Патрубок, специально выведенный в место, недоступное для воды, пыли или грязи. Через него осуществляется забор воздуха, который потом попадает в двигатель;

- Воздушный фильтр. Сменная деталь, которая обеспечивает очистку воздуха от грязи и исключает попадание посторонних материалов в камеру сгорания. Как правило, современные автомобили обладают сменными фильтрами из плотной бумаги или промасленного поролона. На более архаичных моторах встречаются масляные воздушные фильтры.

- Дроссель. Специальная заслонка, которая регулирует количество воздуха, попадающего в впускной коллектор. На современной технике действует посредством электроники. Сначала водитель нажимает на педаль газа, а потом электронная система обрабатывает сигнал и следует команде.

- Впускной коллектор. Патрубок, который распределяет топливно-воздушную смесь по различным цилиндрам. Вспомогательными элементами в этой системе являются впускные заслонки и усилители.

Топливная систем

Принцип работы любого ДВС подразумевает своевременное поступление топлива и ее бесперебойную подачу. В комплекс также входит несколько основных элементов:

- Топливный бак. Резервуар, где хранится топливо. Как правило, располагается в максимально безопасном месте, вдали от мотора и сделан из негорючего материала (ударопрочный пластик). В нижней его части установлен бензонасос, который осуществляет забор топлива.

- Топливопровод.

Система шлангов, ведущая от топливного бака непосредственно к двигателю внутреннего сгорания.

Система шлангов, ведущая от топливного бака непосредственно к двигателю внутреннего сгорания. - Прибор образования смеси. Устройство, где смешиваются топливо и воздух. Об этом пункте уже упоминалось выше – за эту функцию может отвечать карбюратор или инжектор. Основным требованием является синхронная и своевременная подача.

- Головное устройство в инжекторных двигателях, которое определяет качество, количество и пропорции образования смеси.

Выхлопная система

В ходе того, как работает двигатель внутреннего сгорания, образуются выхлопные газы, которые необходимо выводить из мотора. Для правильной работы эта система обязана иметь следующие элементы:

- Выпускной коллектор. Устройство из тугоплавкого металла с высокой устойчивостью к температурам. Именно в него первоначально поступают выхлопные газы из двигателя.

- Приемная труба или штаны. Деталь, обеспечивающая транспортировку выхлопных газов далее по тракту.

- Резонатор. Устройство, снижающее скорость движения выхлопных газов и погашение их температуры.

- Катализатор. Предмет для очистки газов от СО2 или сажевых частиц. Здесь же располагается лямда-зонд.

- Глушитель. «Банка», имеющая ряд внутренних элементов, предназначенных для многократного изменения направления выхлопных газов. Это приводит к снижению их шумности.

Система смазки

Работа двигателя внутреннего сгорания будет совсем недолгой, если детали не будут обеспечиваться смазкой. Во всей технике используется специальное высокотемпературное масло, обладающее собственными характеристиками вязкости в зависимости от режимов эксплуатации мотора. Ко всему, масло предотвращает перегрев, обеспечивает удаление нагара и появление коррозии.

Для поддержания исправности системы предназначены следующие элементы:

- Поддон картера. Именно сюда заливается масло. Это основной резервуар для хранения.

Контролировать уровень можно при помощи специального щупа.

Контролировать уровень можно при помощи специального щупа. - Масляный насос. Находится вблизи нижней точки поддона. Обеспечивает циркуляцию жидкости по всему мотору через специальные каналы и его возвращение обратно в картер.

- Масляный фильтр. Гарантирует очистку жидкости от пыли, металлической стружки и прочих абразивных веществ, попадающих в масло.

- Радиатор. Обеспечивает эффективное охлаждение до положенных температур.

Система охлаждения

Еще один элемент, который необходим для мощных двигателей внутреннего сгорания. Он обеспечивает охлаждение деталей и исключает возможность перегрева. Состоит из следующих деталей:

- Радиатор. Специальный элемент, имеющий «сотовую» структуру. Является отличным теплообменником и эффективно отдает тепло, гарантируя охлаждение антифриза.

- Вентилятор. Дополнительный элемент, дующий на радиатор. Включается тогда, когда естественный поток набегающего воздуха уже не может обеспечить эффективное отведение тепла.

- Помпа. Насос, который помогает жидкости циркулировать по большому или малому кругу системы (в зависимости от ситуации).

- Термостат. Клапан, который открывает заслонку, пуская жидкость по нужному кругу. Работает совместно с датчиком температуры движка и охлаждающей жидкости.

Заключение

Первый двигатель внутреннего сгорания появился еще очень давно – почти полтора столетия назад. С тех пор было сделано огромное количество разных нововведений или интересных технических решений, которые порой меняли вид мотора до неузнаваемости.

Но общий принцип работы двигателя внутреннего сгорания оставался прежним. И даже сейчас, в эпоху борьбы за экологию и постоянно ужесточающийся норм по выбросу СО2, электромобили все еще не в силах составить серьезную конкуренцию машинам с ДВС.

Бензиновые автомобили и сейчас живее всех живых, а мы живем в золотую эпоху автомобилестроения.

Ну а для тех, кто готов погрузиться в тему еще глубже, у нас есть отличное видео:

двигатель Устройство автомобиля

Двигатель внутреннего сгорания — урок.

Физика, 8 класс

Физика, 8 класс

Двигатель внутреннего сгорания — распространённый вид теплового двигателя, который работает на жидком топливе (бензин, керосин, нефть) или горючем газе.

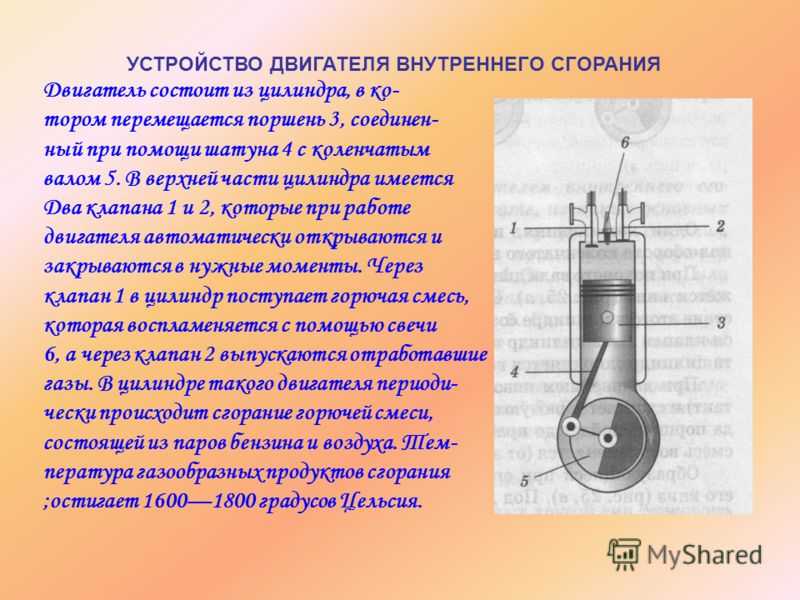

- Двигатель состоит из цилиндра, в котором перемещается поршень ( 3), соединённый при помощи шатуна (4) с коленчатым валом (5).

- Два клапана, впускной (1) и выпускной (2), при работе двигателя автоматически открываются и закрываются в нужные моменты.

- клапан для подачи горючей смеси;

- клапан для удаления отработанных газов;

- цилиндр;

- шатун;

- коленчатый вал;

- свеча для воспламенения горючих газов в цилиндре 3.

Рис. (1). Устройство двигателя

Ход поршня — расстояние между мёртвыми точками, крайними положениями поршня в цилиндре.

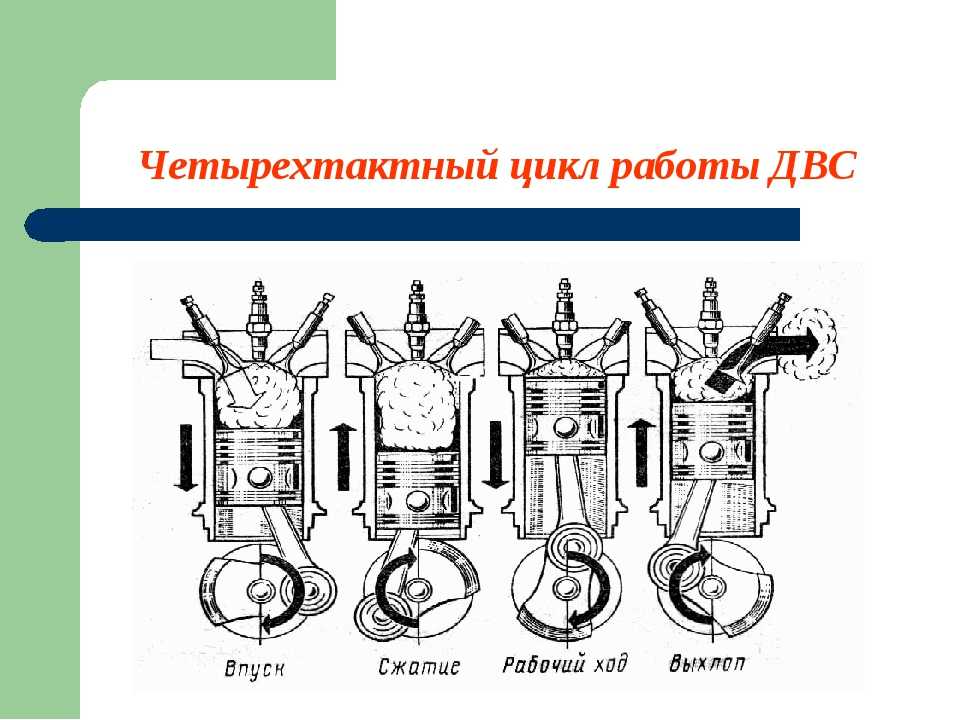

Такие двигатели называют четырёхтактными, т.к. рабочий цикл происходит за четыре хода или такта: впуск (а), сжатие (б), рабочий ход (в) и выпуск (г).

Рис. (2). Процесс работы двигателя

1 такт (впуск) — поршень «всасывает» горючую смесь.

2 такт (сжатие) — при сжатии температура смеси и давление повышаются.

3 такт (рабочий ход) — рабочая смесь воспламеняется от электрической искры свечи зажигания (поршень под действием этого давления начинает перемещаться к нижней мёртвой точке, создавая крутящий момент).

4 такт (выпуск) — выброс отработанных газов.

После такта выпуска начинается новый рабочий цикл, всё повторяется.

Для того чтобы вращение вала было более равномерным, двигатель обычно делают многоцилиндровым: 2-, 3-, 4-, 6-, 8-цилиндровым и т.д.

Источники:

Рис. 1. Устройство двигателя. © ЯКласс.Рис. 2. Процесс работы двигателя. © ЯКласс.

http://usauto.ucoz.ru/news/bilet_6/2011-04-26-4

http://autooboz.info/wp-content/uploads/2007/09/dvigatel-vnutrennego-sgoraniya2.jpg

http://dvigyn.com/wpcontent/images_18/princip_raboti_dvigatelya_vnutrennego_sgoraniya_v_4_takta-2.jpg

http://dvigyn.com/wpcontent/images_18/princip_raboti_dvigatelya_vnutrennego_sgoraniya_v_4_takta-3. jpg

jpg

Как работают дизельный, бензиновый и инжекторный двигатели

Двигатель внутреннего сгорания – универсальный силовой агрегат, используемый практически во всех видах современного транспорта.

Три луча заключенные в окружность, слова «На земле, на воде и в небе» — товарный знак и девиз компании Мерседес Бенц, одного из ведущих производителей дизельных и бензиновых двигателей.

Устройство двигателя, история его создания, основные виды и перспективы развития – вот краткое содержание данного материала.

Немного истории

Принцип превращения возвратно-поступательного движения во вращательное, посредством использования кривошипно-шатунного механизма известен с 1769 года, когда француз Николя Жозеф Кюньо показал миру первый паровой автомобиль.

В качестве рабочего тела двигатель использовал водяной пар, был маломощным и извергал клубы черного, дурнопахнущего дыма. Подобные агрегаты использовались в качестве силовых установок на заводах, фабриках, пароходах и поездах, компактные же модели существовали в виде технического курьеза.

Все изменилось в тот момент, когда в поисках новых источников энергии человечество обратило свой взор на органическую жидкость — нефть. В стремлении повысить энергетические характеристики данного продукта, ученные и исследователи, проводя опыты по перегонке и дистилляции, получили неизвестное доселе вещество – бензин.

Эта прозрачная жидкость с желтоватым оттенком сгорала без образования копоти и сажи, выделяя намного большее, чем сырая нефть, количество тепловой энергии.

Примерно в то же время Этьен Ленуар сконструировал первый газовый двигатель внутреннего сгорания, работавший по двухтактной схеме, и запатентовал его в 1880 году.

В 1885 году немецкий инженер Готтлиб Даймлер, в сотрудничестве с предпринимателем Вильгельмом Майбахом, разработал компактный бензиновый двигатель, уже через год нашедший свое применение в первых моделях автомобилей.

Рудольф Дизель, работая в направлении повышения эффективности ДВС (двигателя внутреннего сгорания), в 1897 году предложил принципиально новую схему воспламенения топлива.

Воспламенение в двигателе, названном в честь великого конструктора и изобретателя, происходит за счет нагревания рабочего тела при сжатии.

А в 1903 году братья Райт подняли в воздух свой первый самолет, оснащенный бензиновым двигателем Райт-Тейлор, с примитивной инжекторной схемой подачи топлива.

Как это работает

Общее устройство двигателя и основные принципы его работы станут понятны при изучении одноцилиндровой двухтактной модели.

Такой ДВС состоит из:

- камеры сгорания;

- поршня, соединенного с коленвалом посредством кривошипно-шатунного механизма;

- системы подачи и воспламенения топливно-воздушной смеси;

- клапана для удаления продуктов горения (выхлопных газов).

При пуске двигателя поршень начинает путь от верхней мертвой точки (ВМТ) к нижней (НМТ), за счет поворота коленвала. Достигнув нижней точки, он меняет направление движения к ВМТ, одновременно с чем проводится подача топливно-воздушной смеси в камеру сгорания.

Движущийся поршень сжимает ТВС, при достижении верхней мертвой точки система электронного зажигания воспламеняет смесь. Стремительно расширяясь, горящие пары бензина отбрасывают поршень в нижнюю мертвую точку. Пройдя определенную часть пути, он открывает выхлопной клапан, через который раскаленные газы покидают камеру сгорания.

Пройдя нижнюю точку, поршень меняет направление движения к ВМТ. За это время коленвал совершил один оборот.

Данные пояснения станут более понятными при просмотре видео о работе двигателя внутреннего сгорания.

Два такта

Основным недостатком двухтактной схемы, в которой роль газораспределительного элемента играет поршень, является потеря рабочего вещества в момент удаления выхлопных газов.

А система принудительной продувки и повышенные требования к термостойкости выхлопного клапана приводят к увеличению цены двигателя. В противном случае добиться высокой мощности и долговечности силового агрегата не представляется возможным.

Основная сфера применения подобных двигателей – мопеды и недорогие мотоциклы, лодочные моторы и бензокосилки.

Четыре такта

Описанных недостатков лишены четырехтактные ДВС, используемые в более «серьезной» технике. Каждая фаза работы такого двигателя (впуск смеси, ее сжатие, рабочий ход и выпуск отработанных газов), осуществляется при помощи газораспределительного механизма.

Разделение фаз работы ДВС очень условно.

Инерционность отработавших газов, возникновение локальных вихрей и обратных потоков в зоне выхлопного клапана приводит к взаимному перекрыванию во времени процессов впрыска топливной смеси и удаления продуктов горения.

Как результат, рабочее тело в камере сгорания загрязняется отработанными газами, вследствие чего меняются параметры горения ТВС, уменьшается теплоотдача, падает мощность.

Проблема была успешно решена путем механической синхронизации работы впускных и выпускных клапанов с оборотами коленвала. Проще говоря, впрыск топливно-воздушной смеси в камеру сгорания произойдет только после полного удаления отработанных газов и закрытия выхлопного клапана.

Но данная система управления газораспределением так же имеет свои недостатки. Оптимальный режим работы двигателя (минимальный расход топлива и максимальная мощность), может быть достигнут в достаточно узком диапазоне оборотов коленвала.

Развитие вычислительной техники и внедрение электронных блоков управления дало возможность успешно разрешить и эту задачу.

Система электромагнитного управления работой клапанов ДВС позволяет на лету, в зависимости от режима работы, выбирать оптимальный режим газораспределения. Анимированные схемы и специализированные видео облегчат понимание этого процесса.

На основании видео не сложно сделать вывод, что современный автомобиль это огромное количество всевозможных датчиков.

Виды ДВС

Общее устройство двигателя остается неизменным достаточно долгое время. Основные различия касаются видов используемого топлива, систем приготовления топливно-воздушной смеси и схем ее воспламенения.

Рассмотрим три основных типа:

- бензиновые карбюраторные;

- бензиновые инжекторные;

- дизельные.

Бензиновые карбюраторные ДВС

Приготовление гомогенной (однородной по своему составу), топливно-воздушной смеси происходит путем распыления жидкого топлива в воздушном потоке, интенсивность которого регулируется степенью поворота дроссельной заслонки. Все операции по приготовлению смеси проводятся за пределами камеры сгорания двигателя.

Преимуществами карбюраторного двигателя является возможность регулировки состава топливной смеси «на коленке», простота обслуживания и ремонта, относительная дешевизна конструкции. Основной недостаток – повышенный расход топлива.

Историческая справка.

Первый двигатель данного типа сконструировал и запатентовал в 1888 году российский изобретатель Огнеслав Костович. Оппозитная система горизонтально расположенных и двигающихся навстречу друг другу поршней, до сих пор успешно используется при создании двигателей внутреннего сгорания.

Самым известным автомобилем, в котором использовался ДВС данной конструкции, является Фольксваген Жук.

Бензиновые инжекторные ДВС

Приготовление ТВС осуществляется в камере сгорания двигателя, путем распыления топлива инжекторными форсунками. Управление впрыском осуществляется электронным блоком или бортовым компьютером автомобиля.

Мгновенная реакция управляющей системы на изменение режима работы двигателя обеспечивает стабильность работы и оптимальный расход топлива.

Недостатком считается сложность конструкции, профилактика и наладка возможны только на специализированных станциях технического обслуживания.

Дизельные ДВС

Приготовление топливно-воздушной смеси происходит непосредственно в камере сгорания двигателя. По окончании цикла сжатия воздуха, находящегося в цилиндре, форсунка проводит впрыск топлива.

Воспламенение происходит за счет контакта с перегретым в процессе сжатия атмосферным воздухом. Всего лишь 20 лет назад низкооборотистые дизеля использовались в качестве силовых агрегатов специальной техники.

Появление технологии турбонагнетания открыло им дорогу в мир легковых автомобилей.

Пути дальнейшего развития ДВС

Конструкторская мысль никогда не стоит на месте. Основные направления дальнейшего развития и усовершенствования двигателей внутреннего сгорания – повышение экономичности и минимизация вредных для экологии веществ в составе выхлопных газов. Применение слоистых топливных смесей, конструирование комбинированных и гибридных ДВС – лишь первые этапы долгого пути.

Устройство двигателя внутреннего сгорания

Двигатель внутреннего сгорания – универсальный силовой агрегат, используемый практически во всех видах современного транспорта. Три луча заключенные в окружность, слова «На земле, на воде и в небе» — товарный знак и девиз компании Мерседес Бенц, одного из ведущих производителей дизельных и бензиновых двигателей. Устройство двигателя, история его создания, основные виды и перспективы развития – вот краткое содержание данного материала.

Содержание

- Немного истории

- Как это работает

- Два такта

- Четыре такта

- Виды ДВС

- Бензиновые карбюраторные ДВС

- Бензиновые инжекторные ДВС

- Дизельные ДВС

- Пути дальнейшего развития ДВС

Немного истории

Принцип превращения возвратно-поступательного движения во вращательное, посредством использования кривошипно-шатунного механизма известен с 1769 года, когда француз Николя Жозеф Кюньо показал миру первый паровой автомобиль. В качестве рабочего тела двигатель использовал водяной пар, был маломощным и извергал клубы черного, дурнопахнущего дыма. Подобные агрегаты использовались в качестве силовых установок на заводах, фабриках, пароходах и поездах, компактные же модели существовали в виде технического курьеза.

В качестве рабочего тела двигатель использовал водяной пар, был маломощным и извергал клубы черного, дурнопахнущего дыма. Подобные агрегаты использовались в качестве силовых установок на заводах, фабриках, пароходах и поездах, компактные же модели существовали в виде технического курьеза.

Все изменилось в тот момент, когда в поисках новых источников энергии человечество обратило свой взор на органическую жидкость — нефть. В стремлении повысить энергетические характеристики данного продукта, ученные и исследователи, проводя опыты по перегонке и дистилляции, получили неизвестное доселе вещество – бензин. Эта прозрачная жидкость с желтоватым оттенком сгорала без образования копоти и сажи, выделяя намного большее, чем сырая нефть, количество тепловой энергии.

Примерно в то же время Этьен Ленуар сконструировал первый газовый двигатель внутреннего сгорания, работавший по двухтактной схеме, и запатентовал его в 1880 году.

В 1885 году немецкий инженер Готтлиб Даймлер, в сотрудничестве с предпринимателем Вильгельмом Майбахом, разработал компактный бензиновый двигатель, уже через год нашедший свое применение в первых моделях автомобилей. Рудольф Дизель, работая в направлении повышения эффективности ДВС (двигателя внутреннего сгорания), в 1897 году предложил принципиально новую схему воспламенения топлива. Воспламенение в двигателе, названном в честь великого конструктора и изобретателя, происходит за счет нагревания рабочего тела при сжатии.

Рудольф Дизель, работая в направлении повышения эффективности ДВС (двигателя внутреннего сгорания), в 1897 году предложил принципиально новую схему воспламенения топлива. Воспламенение в двигателе, названном в честь великого конструктора и изобретателя, происходит за счет нагревания рабочего тела при сжатии.

А в 1903 году братья Райт подняли в воздух свой первый самолет, оснащенный бензиновым двигателем Райт-Тейлор, с примитивной инжекторной схемой подачи топлива.

Как это работает

Общее устройство двигателя и основные принципы его работы станут понятны при изучении одноцилиндровой двухтактной модели.

Такой ДВС состоит из:

- камеры сгорания;

- поршня, соединенного с коленвалом посредством кривошипно-шатунного механизма;

- системы подачи и воспламенения топливно-воздушной смеси;

- клапана для удаления продуктов горения (выхлопных газов).

При пуске двигателя поршень начинает путь от верхней мертвой точки (ВМТ) к нижней (НМТ), за счет поворота коленвала. Достигнув нижней точки, он меняет направление движения к ВМТ, одновременно с чем проводится подача топливно-воздушной смеси в камеру сгорания. Движущийся поршень сжимает ТВС, при достижении верхней мертвой точки система электронного зажигания воспламеняет смесь. Стремительно расширяясь, горящие пары бензина отбрасывают поршень в нижнюю мертвую точку. Пройдя определенную часть пути, он открывает выхлопной клапан, через который раскаленные газы покидают камеру сгорания. Пройдя нижнюю точку, поршень меняет направление движения к ВМТ. За это время коленвал совершил один оборот.

Достигнув нижней точки, он меняет направление движения к ВМТ, одновременно с чем проводится подача топливно-воздушной смеси в камеру сгорания. Движущийся поршень сжимает ТВС, при достижении верхней мертвой точки система электронного зажигания воспламеняет смесь. Стремительно расширяясь, горящие пары бензина отбрасывают поршень в нижнюю мертвую точку. Пройдя определенную часть пути, он открывает выхлопной клапан, через который раскаленные газы покидают камеру сгорания. Пройдя нижнюю точку, поршень меняет направление движения к ВМТ. За это время коленвал совершил один оборот.

Два такта

Основным недостатком двухтактной схемы, в которой роль газораспределительного элемента играет поршень, является потеря рабочего вещества в момент удаления выхлопных газов. А система принудительной продувки и повышенные требования к термостойкости выхлопного клапана приводят к увеличению цены двигателя. В противном случае добиться высокой мощности и долговечности силового агрегата не представляется возможным. Основная сфера применения подобных двигателей – мопеды и недорогие мотоциклы, лодочные моторы и бензокосилки.

В противном случае добиться высокой мощности и долговечности силового агрегата не представляется возможным. Основная сфера применения подобных двигателей – мопеды и недорогие мотоциклы, лодочные моторы и бензокосилки.

Четыре такта

Описанных недостатков лишены четырехтактные ДВС, используемые в более «серьезной» технике. Каждая фаза работы такого двигателя (впуск смеси, ее сжатие, рабочий ход и выпуск отработанных газов), осуществляется при помощи газораспределительного механизма.

Разделение фаз работы ДВС очень условно. Инерционность отработавших газов, возникновение локальных вихрей и обратных потоков в зоне выхлопного клапана приводит к взаимному перекрыванию во времени процессов впрыска топливной смеси и удаления продуктов горения. Как результат, рабочее тело в камере сгорания загрязняется отработанными газами, вследствие чего меняются параметры горения ТВС, уменьшается теплоотдача, падает мощность.

Проблема была успешно решена путем механической синхронизации работы впускных и выпускных клапанов с оборотами коленвала. Проще говоря, впрыск топливно-воздушной смеси в камеру сгорания произойдет только после полного удаления отработанных газов и закрытия выхлопного клапана.

Проще говоря, впрыск топливно-воздушной смеси в камеру сгорания произойдет только после полного удаления отработанных газов и закрытия выхлопного клапана.

Но данная система управления газораспределением так же имеет свои недостатки. Оптимальный режим работы двигателя (минимальный расход топлива и максимальная мощность), может быть достигнут в достаточно узком диапазоне оборотов коленвала.

Развитие вычислительной техники и внедрение электронных блоков управления дало возможность успешно разрешить и эту задачу. Система электромагнитного управления работой клапанов ДВС позволяет на лету, в зависимости от режима работы, выбирать оптимальный режим газораспределения. Анимированные схемы и специализированные видео облегчат понимание этого процесса.

На основании видео не сложно сделать вывод, что современный автомобиль это огромное количество всевозможных датчиков.

Виды ДВС

Общее устройство двигателя остается неизменным достаточно долгое время. Основные различия касаются видов используемого топлива, систем приготовления топливно-воздушной смеси и схем ее воспламенения.

Рассмотрим три основных типа:

- бензиновые карбюраторные;

- бензиновые инжекторные;

- дизельные.

Бензиновые карбюраторные ДВС

Приготовление гомогенной (однородной по своему составу), топливно-воздушной смеси происходит путем распыления жидкого топлива в воздушном потоке, интенсивность которого регулируется степенью поворота дроссельной заслонки. Все операции по приготовлению смеси проводятся за пределами камеры сгорания двигателя. Преимуществами карбюраторного двигателя является возможность регулировки состава топливной смеси «на коленке», простота обслуживания и ремонта, относительная дешевизна конструкции. Основной недостаток – повышенный расход топлива.

Историческая справка. Первый двигатель данного типа сконструировал и запатентовал в 1888 году российский изобретатель Огнеслав Костович. Оппозитная система горизонтально расположенных и двигающихся навстречу друг другу поршней, до сих пор успешно используется при создании двигателей внутреннего сгорания. Самым известным автомобилем, в котором использовался ДВС данной конструкции, является Фольксваген Жук.

Самым известным автомобилем, в котором использовался ДВС данной конструкции, является Фольксваген Жук.

Бензиновые инжекторные ДВС

Приготовление ТВС осуществляется в камере сгорания двигателя, путем распыления топлива инжекторными форсунками. Управление впрыском осуществляется электронным блоком или бортовым компьютером автомобиля. Мгновенная реакция управляющей системы на изменение режима работы двигателя обеспечивает стабильность работы и оптимальный расход топлива. Недостатком считается сложность конструкции, профилактика и наладка возможны только на специализированных станциях технического обслуживания.

Дизельные ДВС

Приготовление топливно-воздушной смеси происходит непосредственно в камере сгорания двигателя. По окончании цикла сжатия воздуха, находящегося в цилиндре, форсунка проводит впрыск топлива. Воспламенение происходит за счет контакта с перегретым в процессе сжатия атмосферным воздухом. Всего лишь 20 лет назад низкооборотистые дизеля использовались в качестве силовых агрегатов специальной техники. Появление технологии турбонагнетания открыло им дорогу в мир легковых автомобилей.

Появление технологии турбонагнетания открыло им дорогу в мир легковых автомобилей.

Пути дальнейшего развития ДВС

Конструкторская мысль никогда не стоит на месте. Основные направления дальнейшего развития и усовершенствования двигателей внутреннего сгорания – повышение экономичности и минимизация вредных для экологии веществ в составе выхлопных газов. Применение слоистых топливных смесей, конструирование комбинированных и гибридных ДВС – лишь первые этапы долгого пути.

Двигатель внутреннего сгорания: виды, устройство, принцип работы

Автомобильные двигатели чрезвычайно разнообразны. Технология, которая применяется при разработке и запуске в производство силовых агрегатов, имеет богатую историю. Требования современности вынуждают производителей ежегодно внедрять в свои проекты доработки и модернизировать имеющиеся технологии.

Двигатель внутреннего сгорания имеет устройство и принцип работы, способный обеспечивать высокую мощность и длительный период эксплуатации — от пользователя требуется только минимально необходимое обслуживание и своевременный мелкий ремонт.

При первом взгляде сложно представить, как работает двигатель: слишком много взаимосвязанных механизмов собранно в одном небольшом пространстве. Но при детальном изучении и анализе связей в этой системе работа двигателя автомобиля оказывается предельно простой и понятной.

В состав двигателя автомобиля входит ряд узлов, имеющих важное значение и обеспечивающих выполнение рабочих функций всей системы.

Блок цилиндров иногда называют корпусом или рамой всей системы. Описание двигателя не обходится без изучения данного элемента конструкции. Именно в этой части мотора обустроена система связанных каналов, предназначеных для смазки и создания необходимой температуры двигателя внутреннего сгорания.

Будет интересно: Первый двигатель внутреннего сгорания

Верхняя часть корпуса поршня имеет каналы для колец. Сами поршневые кольца подразделяются на верхние и нижние. Исходя из выполняемых функций, данные кольца называют компрессионными. Крутящий момент двигателя определяется прочностью и работой рассмотренных элементов.

Крутящий момент двигателя определяется прочностью и работой рассмотренных элементов.

Нижние кольца поршня играют важную роль для обеспечения ресурса двигателя. Нижние кольца выполняют 2 роли: сохраняют герметичность камеры сгорания и являются уплотнителями, которые предотвращают проникновение масла внутрь камеры сгорания.

Двигатель автомобиля представляет собой систему, в которой осуществляется передача энергии между механизмами с минимальными потерями ее величины на различных этапах. Поэтому кривошипно-шатунный механизм становится одним из важнейших элементов системы. Он обеспечивает передачу возвратно-поступательной энергии от поршня на коленвал.

В целом, принцип работы двигателя достаточно прост и претерпел мало фундаментальных изменений за период существования. В этом просто нет необходимости — некоторые усовершенствования и оптимизации позволяют достигать лучших результатов в работе. Концепция же всей системы неизменна.

Крутящий момент двигателя создается за счет выделяемой при сгорании топлива энергии, которая передается от камеры сгорания к колесам по соединительным элементам. В форсунках топливо передается в камеру сгорания, где происходит его обогащение воздухом. Свеча зажигания создает искру, которая мгновенно воспламеняет образовавшуюся смесь. Так происходит небольшой взрыв, который обеспечивает работы двигателя.

В форсунках топливо передается в камеру сгорания, где происходит его обогащение воздухом. Свеча зажигания создает искру, которая мгновенно воспламеняет образовавшуюся смесь. Так происходит небольшой взрыв, который обеспечивает работы двигателя.

В результате такого действия происходит образования большого объема газов, стимулируя к совершению поступательных движений. Так формируется крутящий момент двигателя. Энергия от поршня передается на коленвал, который передает движение на трансмиссию, а после этого, специальная система шестеренок переносит движение на колеса.

Порядок работы работающего двигателя незатейлив и при исправных связующих элементах гарантирует минимальные потери энергии. Схема работы и строение каждого механизма основаны на преобразовании созданного импульса в практически используемый объем энергии. Ресурс двигателя определяется износостойкостью каждого звена.

Принцип работы двигателя внутреннего сгорания

Двигатель легкового автомобиля выполняется в виде одного из типов систем внутреннего сгорания. Принцип действия двигателя может отличаться по некоторым показателям, что служит основой для разделения моторов на различные типы и модификации.

Принцип действия двигателя может отличаться по некоторым показателям, что служит основой для разделения моторов на различные типы и модификации.

В качестве определяющих параметров, служащих для разделения силовых агрегатов на категории, служат:

- рабочий объем,

- количество цилиндров,

- мощность системы,

- скорость вращения узлов,

- применяемое для работы топливо и др.

Разобраться в том, как работает двигатель, просто. Но по мере изучения всплывают новые показатели, которые вызывают вопросы. Так, часто можно встретить разделение двигателей по числу тактов. Что это такое и как влияет на работу машины?

Устройство двигателя автомобиля основано на четырехтактовой системе. Эти 4 такта равны по времени — за весь цикл поршень дважды поднимается вверх в цилиндре и дважды опускается вниз. Такт берет начало в тот момент, когда поршень находится в верхней или нижней части. Механики называют эти точки ВМТ и НМТ — верхняя и нижняя мертвые точки соответственно.

Такт № 1 — впуск. По мере движения вниз, поршень втягивает в цилиндр наполненную топливом смесь. Работа системы происходит при открытом клапане впуска. Мощность двигателя автомобиля определяется количеством, размерами и временем, которое клапан открыт.

В отдельных моделях работа педали газа увеличивает период нахождения клапана в открытом состоянии, что позволяет увеличить объем топлива, попадающего в систему. Такое устройство двигателей внутреннего сгорания обеспечивает сильное ускорение работы системы.

Такт № 2 — сжатие. На этом этапе поршень начинает свое движение вверх, что приводит к сжатию полученной в цилиндр смеси. Она сживается ровно до объемов камеры сгорания топлива. Эта камера представляет собой пространство между верхней частью поршня и верхом цилиндра в момент нахождения поршня в ВМТ. Клапаны впуска в этот момент работы прочно закрыты.

От плотности закрытия зависит качество сжатия смеси. Если сам поршень, или цилиндр, или кольца поршней потерты и не в надлежащем состоянии, то качество работы и ресурс двигателя значительно снизятся.

Такт № 3 — рабочий ход. Этот этап начинается с ВМТ. Система зажигания гарантирует воспламенение топливной смеси и обеспечивает выделение энергии. Происходит взрыв смеси, при котором высвобождается энергия. И за счет увеличения объема происходит выталкивание поршня вниз. Клапаны при этом закрыты. Технические характеристики двигателя во многом зависят от протекания третьего такта работы мотора.

Такт № 4 — выпуск. Окончание цикла работы. Движение поршня вверх обеспечивает выталкивание газов. Таким образом, осуществляется вентиляция цилиндра. Этот такт важен для обеспечения ресурса двигателя.

Двигатель имеет принцип работы, основанный на распределении энергии от взрывов газов, требует внимания к созданию всех узлов.

Работа двигателя внутреннего сгорания циклична. Вся энергия, которая создается в процессе выполнения работы на всех 4 тактах работы поршней, направляется на организацию работы автомобиля.

Варианты конструкций внутреннего двигателя

Характеристика двигателя зависит от особенностей его конструкции. Внутреннее сгорание — основной тип физического процесса, протекающего в системе мотора на современных автомобилях. За период развития машиностроения успешно реализовано несколько типов ДВС.

Внутреннее сгорание — основной тип физического процесса, протекающего в системе мотора на современных автомобилях. За период развития машиностроения успешно реализовано несколько типов ДВС.

Устройство бензинового двигателя разделяет систему на 2 типа — инжекторные двигатели и карбюраторные модели. Также в производстве есть несколько типов карбюраторов и систем впрыска. Основа работы — сжигание бензина.

Характеристика бензинового двигателя выглядит предпочтительнее. Хотя для каждого пользователя есть свои личные приоритеты и преимущества от работы каждого двигателя. Бензиновый двигатель внутреннего сгорания является одним из самых распространенных в современном автомобилестроении. Порядок работы мотора прост и не отличается от классической интерпретации.

Дизельные двигатели основаны на применении подготовленного дизельного топлива. Оно попадает в цилиндры через форсунки. Главное преимущество дизельного двигателя заключается в отсутствии необходимости электричества для сжигания топлива. Оно требуется только для запуска двигателя.

Оно требуется только для запуска двигателя.

Газовый двигатель применяет для работы сжиженные и сжатые газы, а также некоторые другие типы газов.

Узнать какой ресурс у двигателя на вашем авто лучше всего у производителя. Примерную цифру разработчики озвучивают в сопроводительных документах на транспортное средство. Здесь содержится вся актуальная и точная информация о моторе. В паспорте вы узнаете технические параметры мотора, сколько весит двигатель и всю информацию о движущем агрегате.

Срок службы двигателя зависит от качества обслуживания, интенсивности использования. Заложенный разработчиком срок эксплуатации подразумевает внимательное и бережное отношение с машиной.

Что значит двигатель? Это ключевой элемент в автомобиле, который призван обеспечить его движение. Надежность и точность работы всех узлов системы гарантирует качество движения и безопасность эксплуатации машины.

Характеристики двигателей различаются в широких пределах, несмотря на то. Что принцип внутреннего сгорания топлива остается неизменным. Так разработчикам удается удовлетворять потребности покупателей и реализовывать проекты по улучшению работы автомобилей в целом.

Что принцип внутреннего сгорания топлива остается неизменным. Так разработчикам удается удовлетворять потребности покупателей и реализовывать проекты по улучшению работы автомобилей в целом.

Средний ресурс двигателя внутреннего сгорания составляет несколько сотен тысяч километров. При таких нагрузках от всех составных частей системы требуется прочность и точная совместная работа. Поэтому известная и детально изученная концепция внутреннего сгорания постоянно подвергается доработкам и внедрениям новых подходов.

Ресурс двигателей различается в широком диапазоне. Порядок работы, при этом, общий (с небольшими отклонениями от стандарта). Несколько может различаться вес двигателя и отдельные характеристики.

Современный двигатель внутреннего сгорания имеет классическое устройство и досконально изученный принцип работы. Поэтому механикам не составляет труда решить любую проблему в кратчайшие сроки.

Ремонтные работы усложняются в том случае, если поломка не была устранена сразу. В таких ситуациях порядок работы механизмов может, нарушен окончательно и потребуется серьезная работа по восстановлению. Ресурс двигателя после грамотного ремонта не пострадает.

В таких ситуациях порядок работы механизмов может, нарушен окончательно и потребуется серьезная работа по восстановлению. Ресурс двигателя после грамотного ремонта не пострадает.

Двигатель внутреннего сгорания: устройство, принцип работы

Современный двигатель внутреннего сгорания далеко ушел от своих прародителей. Он стал крупнее, мощнее, экологичнее, но при этом принцип работы, устройство двигателя автомобиля, а также основные его элементы остались неизменными.

Двигатели внутреннего сгорания, массово применяемые на автомобилях, относятся к типу поршневых. Название свое этот тип ДВС получил благодаря принципу работы. Внутри двигателя находится рабочая камера, называемая цилиндром. В ней сгорает рабочая смесь. При сгорании смеси топлива и воздуха в камере увеличивается давление, которое воспринимает поршень. Перемещаясь, поршень преобразует полученную энергию в механическую работу.

Как устроен ДВС

Первые поршневые моторы имели лишь один цилиндр небольшого диаметра. В процессе развития для увеличения мощности сначала увеличивали диаметр цилиндра, а потом и их количество. Постепенно двигатели внутреннего сгорания приняли привычный нам вид. Мотор современного автомобиля может иметь до 12 цилиндров.

Современный ДВС состоит из нескольких механизмов и вспомогательных систем, которые для удобства восприятия группируют следующим образом:

- КШМ — кривошипно-шатунный механизм.

- ГРМ — механизм регулировки фаз газораспределения.

- Система смазки.

- Система охлаждения.

- Система подачи топлива.

- Выхлопная система.

Также к системам ДВС относятся электрические системы пуска и управления двигателем.

КШМ — кривошипно-шатунный механизм

КШМ — основной механизм поршневого мотора. Он выполняет главную работу — преобразует тепловую энергию в механическую. Состоит механизм из следующих частей:

- Блок цилиндров.

- Головка блока цилиндров.

- Поршни с пальцами, кольцами и шатунами.

- Коленчатый вал с маховиком.

ГРМ — газораспределительный механизм

Чтобы в цилиндр поступало нужное количество топлива и воздуха, а продукты сгорания вовремя удалялись из рабочей камеры, в ДВС предусмотрен механизм, называемый газораспределительным. Он отвечает за открытие и закрытие впускных и выпускных клапанов, через которые в цилиндры поступает топливо-воздушная горючая смесь и удаляются выхлопные газы. К деталям ГРМ относятся:

- Распределительный вал.

- Впускные и выпускные клапаны с пружинами и направляющими втулками.

- Детали привода клапанов.

- Элементы привода ГРМ.

ГРМ приводится от коленчатого вала двигателя автомобиля. С помощью цепи или ремня вращение передается на распределительный вал, который посредством кулачков или коромысел через толкатели нажимает на впускной или выпускной клапан и по очереди открывает и закрывает их

В зависимости от конструкции и количества клапанов на двигатель может быть установлен один или два распределительных вала на каждый ряд цилиндров. При двухвальной системе каждый вал отвечает за работу своего ряда клапанов — впускных или выпускных. Одновальная конструкция имеет английское название SOHC (Single OverHead Camshaft). Систему с двумя валами называют DOHC (Double Overhead Camshaft).

При двухвальной системе каждый вал отвечает за работу своего ряда клапанов — впускных или выпускных. Одновальная конструкция имеет английское название SOHC (Single OverHead Camshaft). Систему с двумя валами называют DOHC (Double Overhead Camshaft).

Система охлаждения двигателя

Во время работы мотора его детали соприкасаются с раскаленными газами, которые образуются при сгорании топливо-воздушной смеси. Чтобы детали двигателя внутреннего сгорания не разрушались из-за чрезмерного расширения при нагреве, их необходимо охлаждать. Охладить мотор автомобиля можно с помощью воздуха или жидкости. Современные моторы имеют, как правило, жидкостную схему охлаждения, которую образуют следующие части:

- Рубашка охлаждения двигателя

- Насос (помпа)

- Термостат

- Радиатор

- Вентилятор

- Расширительный бачок

Рубашку охлаждения двигателей внутреннего сгорания образуют полости внутри БЦ и ГБЦ, по которым циркулирует охлаждающая жидкость. Она отбирает избыточное тепло у деталей двигателя и относит его к радиатору. Циркуляцию обеспечивает насос, привод которого осуществляется с помощью ремня от коленчатого вала.

Циркуляцию обеспечивает насос, привод которого осуществляется с помощью ремня от коленчатого вала.

Термостат обеспечивает необходимый температурный режим двигателя автомобиля, перенаправляя поток жидкости в радиатор либо в обход него. Радиатор, в свою очередь, призван охлаждать нагретую жидкость. Вентилятор усиливает набегающий поток воздуха, тем самым увеличивая эффективность охлаждения. Расширительный бачок необходим современным моторам, так как применяемые охлаждающие жидкости сильно расширяются при нагреве и требуют дополнительного объема.

Система смазки ДВС

В любом моторе есть множество трущихся деталей, которые необходимо постоянно смазывать, чтобы уменьшить потери мощности на трение и избежать повышенного износа и заклинивания. Для этого существует система смазки. Попутно с ее помощью решается еще несколько задач: защита деталей двигателя внутреннего сгорания от коррозии, дополнительное охлаждение деталей мотора, а также удаление продуктов износа из мест соприкосновения трущихся частей. Систему смазки двигателя автомобиля образуют:

Систему смазки двигателя автомобиля образуют:

- Масляный картер (поддон).

- Насос подачи масла.

- Масляный фильтр с редукционным клапаном.

- Маслопроводы.

- Масляный щуп (индикатор уровня масла).

- Указатель давления в системе.

- Маслоналивная горловина.

Насос забирает масло из масляного картера и подает его в маслопроводы и каналы, расположенные в БЦ и ГБЦ. По ним масло поступает в места соприкосновения трущихся поверхностей.

Система питания

Система подачи для двигателей внутреннего сгорания с воспламенением от искры и от сжатия отличаются друг от друга, хотя и имеют ряд общих элементов. Общими являются:

- Топливный бак.

- Датчик уровня топлива.

- Фильтры очистки топлива — грубой и тонкой.

- Топливные трубопроводы.

- Впускной коллектор.

- Воздушные патрубки.

- Воздушный фильтр.

В обеих системах имеются топливные насосы, топливные рампы, форсунки подачи топлива, но в силу различных физических свойств бензина и дизельного топлива конструкция их имеет существенные различия. Сам принцип подачи одинаков: топливо из бака с помощью насоса через фильтры подается в топливную рампу, из которой попадает в форсунки. Но если в большинстве бензиновых двигателей внутреннего сгорания форсунки подают его во впускной коллектор мотора автомобиля, то в дизельных оно подается непосредственно в цилиндр, и уже там смешивается с воздухом. Детали, обеспечивающие очистку воздуха и поступление его цилиндры — воздушный фильтр и патрубки — тоже относятся к топливной системе.