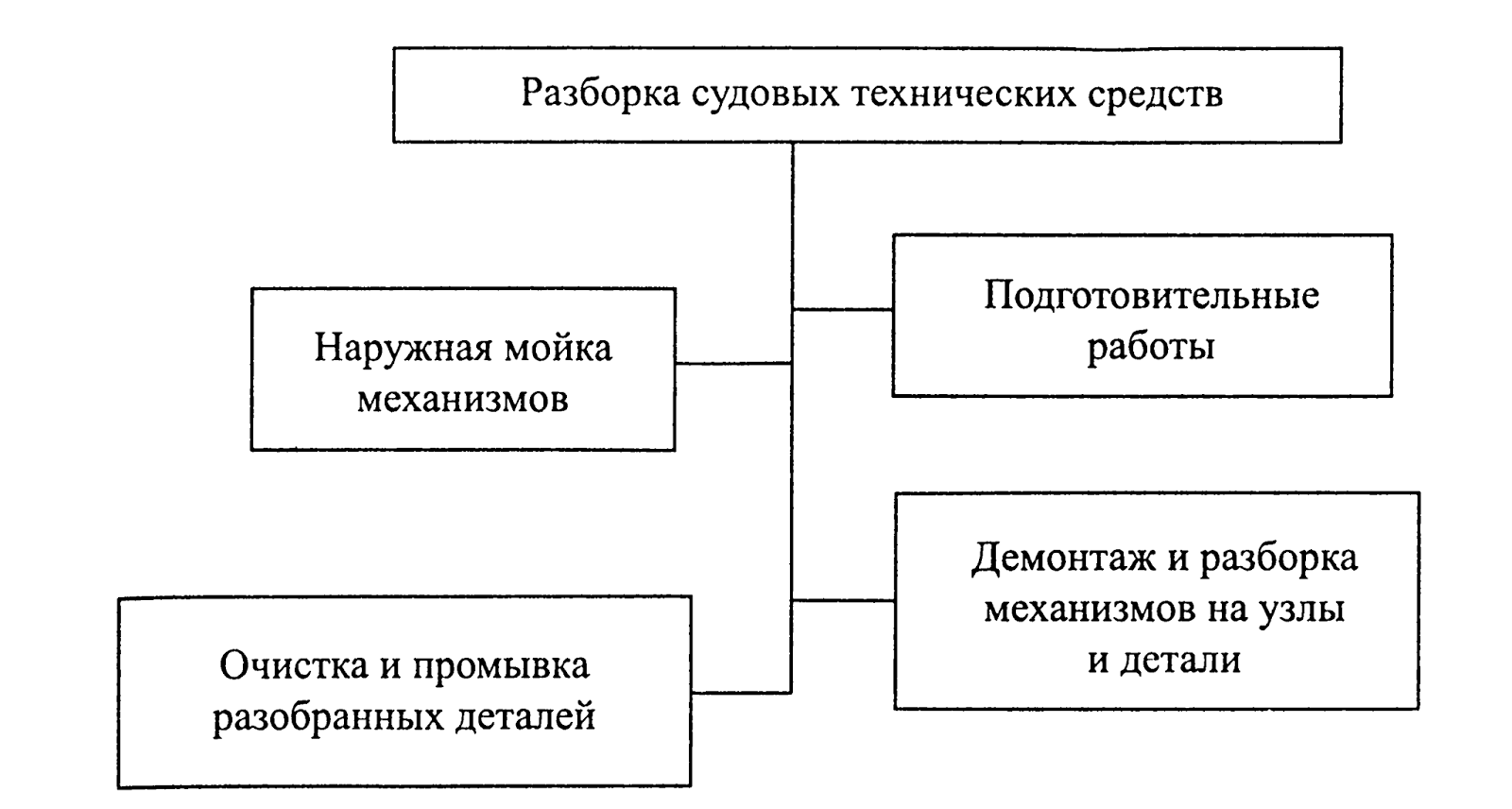

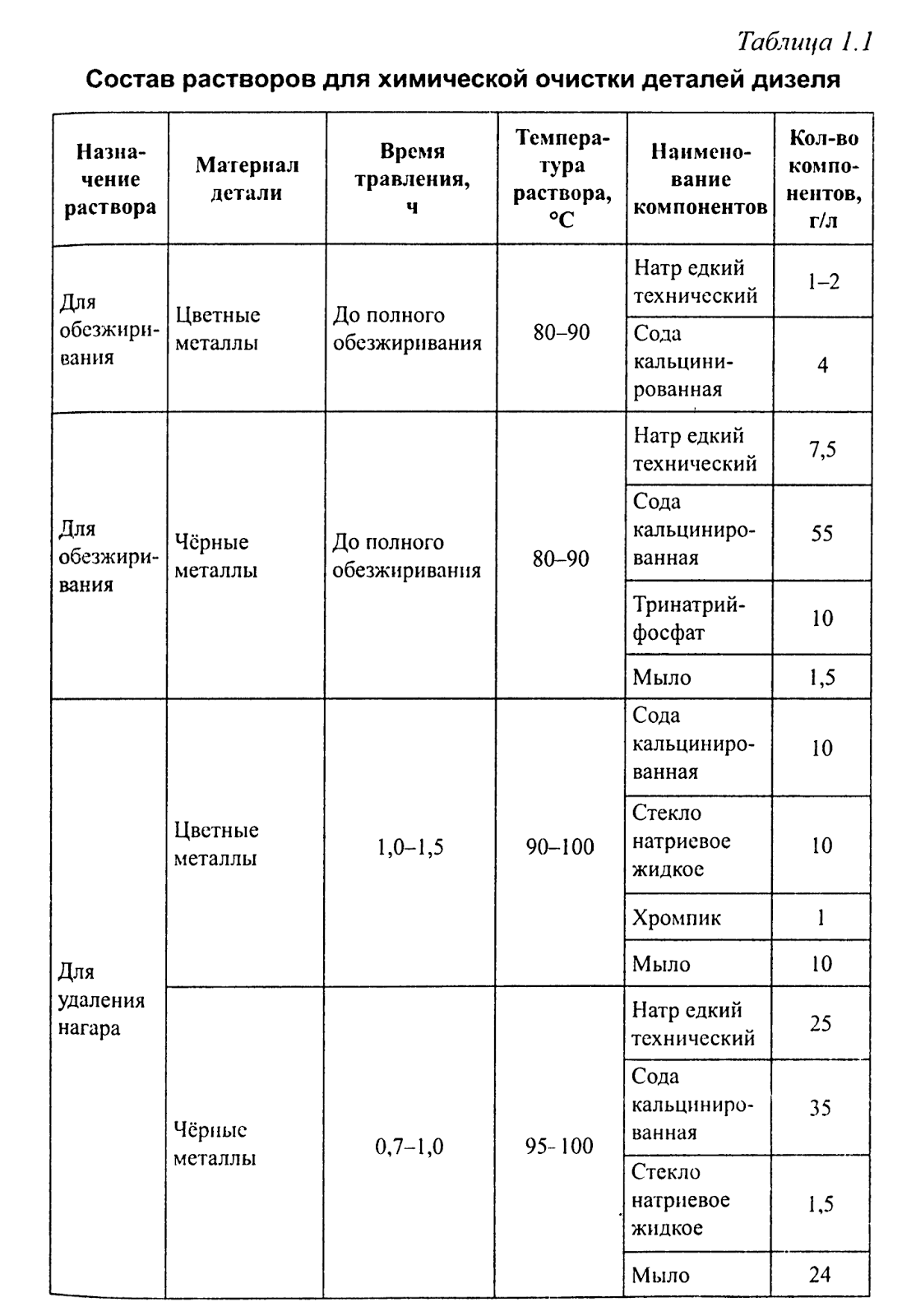

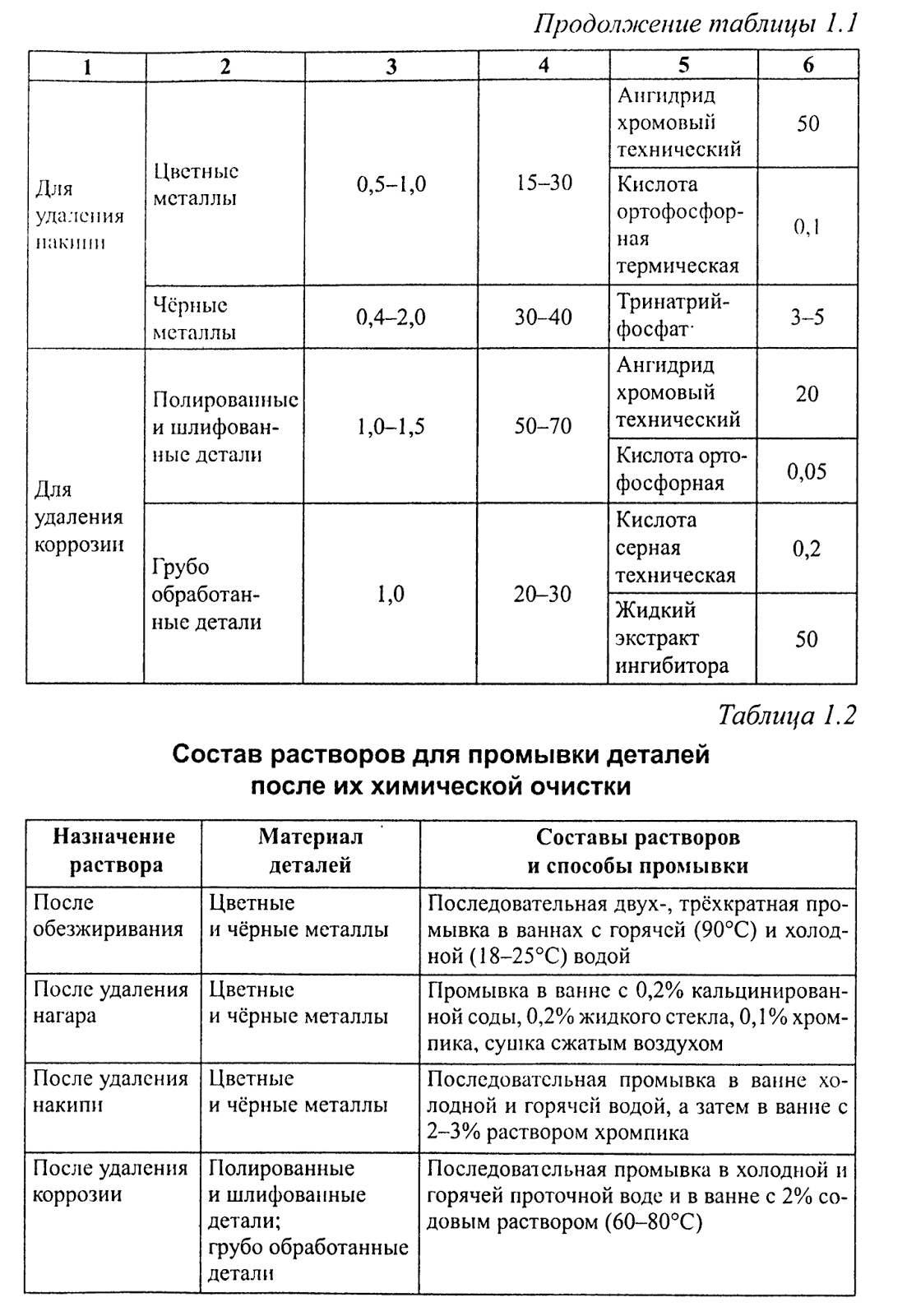

Подготовительные работы — заключаются в подготовке необходимого инструмента, приспособлений, грузоподъёмных и транспортных средств, технической документации на демонтаж и разборку механизмов. Наружная мойка механизмов — начинается перед их разборкой. Механизмы подвергают наружной мойке, предварительно сняв приборы и электрооборудование. В качестве моющей жидкости используют горячую воду с температурой 75-85С и давлением 0,5 МПа. Демонтаж, разборка механизмов на узлы и детали — выполняется после окончания их наружной мойки. Механизмы демонтируют, разбирают на узлы и детали в технологической последовательности, определяемой инструкцией или технологическим процессом на разборку. Объём разборки зависит от объёма работ и вида ремонта. При среднем ремонте механизма возможна его частичная разборка для устранения дефектов, а при капитальном ремонте механизм разбирают полностью. Демонтаж и разборка механизма тесно связаны с дефектоскопией, так как в это время производят визуальный осмотр и измерения, что позволяет сделать заключение о техническом состоянии узлов и деталей. Во время разборки детали маркируют и клеймят. Клеймо содержит принадлежность детали к судну и механизму. Клеймо ставят на свободной нерабочей поверхности детали. Если нет места под клеймо, вешают бирку с названием судна, механизма и узла. Клеймение производят краской или наносят буквы и цифры штампами. Под маркировкой понимают нанесение на деталь при помощи зубила, чертилки или керна индексов в виде рисок или точек, определяющих взаимное положение сопрягаемых деталей. Очистка и промывка разобранных деталей. Для проведения качественной дефектоскопии деталей механизмов их обязательно очищают от грязи, масла, накипи, нагара и ржавчины. Очистку производят механическим и физико-химическим способами. При механическом способе детали очищают скребками, стальными щётками, дробеструйным, дробемётным, гидропескоструйным, гидравлическим и другими аппаратами. Для очистки небольших поверхностей используют ручные инструменты. Для очистки больших поверхностей (корпуса судна) применяют самоходные и автоматизированные установки с программным управлением, очистные головки которых оснащены шарошками или дробеструйными аппаратами. Их производительность достигает 60-120 м2/ч. Широко применяют дробеструйную и дробемётную очистку. Дробеструйный способ очистки заключается в том, что дробь под действием струи сжатого воздуха низкого давления (0,4-0,5 МПа) направляется на очищаемую поверхность. В дробемётных установках дробь выбрасывается за счёт центробежных сил при вращении колеса (ротора). Этот способ более эффективен и поэтому стал основным способом подготовки поверхности к окраске. При гидропескоструйной очистке воздух, подаваемый через сопло под давлением 0,3-0,4 МПа, засасывает из сборника воду с песком и подаёт эту смесь по шлангу на очищаемую поверхность. Для очистки применяют и гидродинамические установки, очищающие поверхность высоконапорной водяной струёй при давлении 25,0-50,0 МПа. Эти установки применяют для очистки подводной части корпуса судна, якорных цепей, якорей, винтов и т.д. К физико-химическим способам очистки относят: электролитическую, ультразвуковую и при помощи растворителей. Электролитическую очистку применяют при обезжиривании деталей перед гальванопокрытием. Основу ультразвуковой очистки составляет кавитация, которая возникает на очищаемой поверхности под действием распостраняющихся в жидкости ультразвуковых волн. Возникающие колебания способствуют удалению загрязнений. С помощью ультразвука удаётся достичь высокого качества очистки деталей самой сложной конфигурации(например, деталей топливной аппаратуры). В качестве растворителей для очистки деталей используют керосин, дизельное топливо, бензин, ацетон и другие растворители. При обработке химическим способом рекомендуется применять отечественные составы растворов, указанных в таблице 1.1, с последующей промывкой составами растворов (табл. 1.2). Для удаления нагара и смолянистых веществ с деталей ДВС (поршни, кольца, клапана) можно применять и зарубежные средства SNC 2000 или CARBON REMOVER, а для масляных отложений, накипи и коррозии применяют сильнодействующий очиститель EDGE.

Подготовительные работы — заключаются в подготовке необходимого инструмента, приспособлений, грузоподъёмных и транспортных средств, технической документации на демонтаж и разборку механизмов. Наружная мойка механизмов — начинается перед их разборкой. Механизмы подвергают наружной мойке, предварительно сняв приборы и электрооборудование. В качестве моющей жидкости используют горячую воду с температурой 75-85С и давлением 0,5 МПа. Демонтаж, разборка механизмов на узлы и детали — выполняется после окончания их наружной мойки. Механизмы демонтируют, разбирают на узлы и детали в технологической последовательности, определяемой инструкцией или технологическим процессом на разборку. Объём разборки зависит от объёма работ и вида ремонта. При среднем ремонте механизма возможна его частичная разборка для устранения дефектов, а при капитальном ремонте механизм разбирают полностью. Демонтаж и разборка механизма тесно связаны с дефектоскопией, так как в это время производят визуальный осмотр и измерения, что позволяет сделать заключение о техническом состоянии узлов и деталей. Во время разборки детали маркируют и клеймят. Клеймо содержит принадлежность детали к судну и механизму. Клеймо ставят на свободной нерабочей поверхности детали. Если нет места под клеймо, вешают бирку с названием судна, механизма и узла. Клеймение производят краской или наносят буквы и цифры штампами. Под маркировкой понимают нанесение на деталь при помощи зубила, чертилки или керна индексов в виде рисок или точек, определяющих взаимное положение сопрягаемых деталей. Очистка и промывка разобранных деталей. Для проведения качественной дефектоскопии деталей механизмов их обязательно очищают от грязи, масла, накипи, нагара и ржавчины. Очистку производят механическим и физико-химическим способами. При механическом способе детали очищают скребками, стальными щётками, дробеструйным, дробемётным, гидропескоструйным, гидравлическим и другими аппаратами. Для очистки небольших поверхностей используют ручные инструменты. Для очистки больших поверхностей (корпуса судна) применяют самоходные и автоматизированные установки с программным управлением, очистные головки которых оснащены шарошками или дробеструйными аппаратами. Их производительность достигает 60-120 м2/ч. Широко применяют дробеструйную и дробемётную очистку. Дробеструйный способ очистки заключается в том, что дробь под действием струи сжатого воздуха низкого давления (0,4-0,5 МПа) направляется на очищаемую поверхность. В дробемётных установках дробь выбрасывается за счёт центробежных сил при вращении колеса (ротора). Этот способ более эффективен и поэтому стал основным способом подготовки поверхности к окраске. При гидропескоструйной очистке воздух, подаваемый через сопло под давлением 0,3-0,4 МПа, засасывает из сборника воду с песком и подаёт эту смесь по шлангу на очищаемую поверхность. Для очистки применяют и гидродинамические установки, очищающие поверхность высоконапорной водяной струёй при давлении 25,0-50,0 МПа. Эти установки применяют для очистки подводной части корпуса судна, якорных цепей, якорей, винтов и т.д. К физико-химическим способам очистки относят: электролитическую, ультразвуковую и при помощи растворителей. Электролитическую очистку применяют при обезжиривании деталей перед гальванопокрытием. Основу ультразвуковой очистки составляет кавитация, которая возникает на очищаемой поверхности под действием распостраняющихся в жидкости ультразвуковых волн. Возникающие колебания способствуют удалению загрязнений. С помощью ультразвука удаётся достичь высокого качества очистки деталей самой сложной конфигурации(например, деталей топливной аппаратуры). В качестве растворителей для очистки деталей используют керосин, дизельное топливо, бензин, ацетон и другие растворители. При обработке химическим способом рекомендуется применять отечественные составы растворов, указанных в таблице 1.1, с последующей промывкой составами растворов (табл. 1.2). Для удаления нагара и смолянистых веществ с деталей ДВС (поршни, кольца, клапана) можно применять и зарубежные средства SNC 2000 или CARBON REMOVER, а для масляных отложений, накипи и коррозии применяют сильнодействующий очиститель EDGE.

sudoremont.blogspot.com

Работы с заменой главных двигателей и вспомогательных механизмов, их перемещением в машинном отделении, выгрузкой и погрузкой с использованием крана должны производиться под непосредственным руководством ответственного лица, имеющего опыт и разрешение на выполнение такелажных работ с тяжеловесами и в строгом соответствии с требованиями ГОСТ 12.3.009—76 и ГОСТ 12.3.020—80.

Лицо, ответственное за работы по замене двигателей, организует безопасное их ведение и необходимый инструктаж всех рабочих, занятых выполнением операций по выгрузке и погрузке двигателей.

При выполнении такелажных работ по выгрузке и погрузке двигателей и механизмов в машинном отделении с использованием крана не допускается нахождение посторонних лиц.

В период подъема и опускания двигателя или других узлов краном находиться под грузом запрещается.

Для производства демонтажных и монтажных работ должны устанавливаться разборные леса или подмости в соответствии с требованиями Правил работы на лесах и на высоте.

Перед подъемом двигателя краном необходимо произвести пробный подъем на высоту 50—100 мм для проверки надежности застропки, работы тормозов и положения двигателя.

Направлять двигатель при его подъеме или опускании для плавного прохода через шахту машинного отделения или вырез в палубе разрешается только оттяжками.

Перед началом подъема (опускания) двигателя необходимо проверить исправность используемой оснастки и оборудования.

Устанавливать снимаемый с судна двигатель разрешается лишь на предназначенное для этого место, где исключается возможность его падения, опрокидывания или сползания.

При установке на судно рабочее место и фундамент должны быть подготовлены к приему двигателя, освобождены от посторонних предметов, приведены в безопасное для погрузочных и монтажных работ состояние.

При выгрузке и погрузке двигателя краном необходимо соблюдать требования Правил устройства и безопасной эксплуатации грузоподъемных кранов.

Стальные тросы, применяемые для застропки двигателей, должны иметь сертификат завода-изготовителя об их испытании в соответствии с ГОСТ 3241—80 и соответствовать массе перемещаемого груза.

При выгрузке и погрузке двигателя с судна на берег и обратно ответственный за эти операции должен находиться у проема машинного отделения для подачи команды крановщику.

Выемка (установка) вспомогательных механизмов (дизель генераторов и др.) производится путем перемещения их под шахту машинного отделения с использованием имеющихся на судне талей и стационарных балок, а также переносных грузовых балок и рольгангов, с последующим подъемом (опусканием) кранов. Меры безопасности те же, что и при подъеме (опускании) двигателей.

Установка на штатное место двигателей и вспомогательных механизмов в условиях стесненности помещения, больших габаритов или массы механизмов должна производиться такелажниками.

Установленные на штатное место механизмы, оборудование должны быть сразу же надежно раскреплены способом, исключающим их перемещение, падение, сдвиг и т. п.

Погрузка (выгрузка) на судно, находящееся на плаву, двигателей, механизмов и оборудования большой массы, которые могут вызвать изменение остойчивости судна, производится только с разрешения главного инженера предприятия.

При выполнении установочных работ за бортом судна, находящегося на плаву, допускается применять плоты, отвечающие требованиям Правил при судоремонтными работе на слипе, в доке и на плаву.

Во время установки механизмов, оборудования, приборов, арматуры не допускается производить другие работы над и под ними, если не приняты меры предосторожности, предохраняющие работающих от падения инструментов и других предметов.

Слесари-монтажники должны быть обеспечены и обязаны пользоваться средствами индивидуальной защиты по профилю своих работ (спецодеждой, спецобувью, рукавицами, защитной каской), а в случае одновременного проведения в одном помещении и сварочных работ — защитными очками со светофильтром.

Для монтажа и демонтажа насадок, гребных винтов, валов, рулей должны устанавливаться леса, изготовленные по чертежам и рассчитанные на максимальную нагрузку и устойчивость, а также принятые в эксплуатацию в соответствии с требованиями Правил работы на лесах и на высоте.

Детали движительно-рулевого комплекса массой более 50 кг, требующие перемещения при ремонте, должны иметь рымы, пальцы, отверстия или другие приспособления для застройки, а расположение грузоподъемных устройств обеспечивать удобный и безопасный монтаж (демонтаж) тяжелых деталей и узлов. При отсутствии стационарных грузоподъемных устройств должны предусматриваться места для установки переносных приспособлений и устройств.

Для снятия и установки гребных винтов, рулей, насадок и тяжелых деталей гребных колес должны быть установлены тали соответствующей грузоподъемности. Подвеску талей нужно производить за специальные рымы, установленные в кормовом образовании судна или на кожухе гребного колеса.

При ремонте движительно-рулевого комплекса на плаву при дифферентовании судов должен быть установлен плот (понтон), размер рабочей площадки которого не менее 2 × 2 м. Плот должен быть соответствующей грузоподъемности (с учетом размещения на нем бригады ремонтников, приспособлений, инструмента, а также сменяемых деталей и узлов), иметь плотный настил и ограждение по периметру площадки высотой не менее 1 м, рымы для учалки и спасательные средства по числу работающих.

При работе в зимнее время в выморозке необходимо:

застилать щитами, фанерой низ выморозки, чтобы при падении

инструмента и деталей предотвратить пробоину льда и затопление выморозки;

на месте работ иметь ведро, кошму, щит для заделки и закрытия трещин и пробоин в выморозке;

иметь прочный деревянный настил, чтобы вынимать и опускать тяжелые детали из выморозки;

наличие у рабочих предохранительных поясов с лямками, надежно закрепленных страховочным концом;

назначить ответственное лицо за безопасность выполнения работ в выморозке.

Все люки, слани, снятые для доступа к валам, должны быть ограждены и хорошо освещены.

Должна быть организована связь (телефонная, радио) между местом работ и машинным отделением для передачи необходимых указаний, связанных с ремонтом.

Тали и другие грузоподъемные средства, применяемые для работ с гребными винтами, деталями гребных колес, рулей и поворотных насадок, должны иметь специальные стропы и крепления, которые с помощью рымов (скоб) могут крепиться к поднимаемому грузу.

При снятии гребного винта гайка крепления после ослабления должна оставаться на гребном валу до тех пор, пока гребной винт не будет стронут с конуса вала и застроплен талью.

Отдача и крепление гаек гребных винтов производится специальными ключами, которые для безопасности работы должны подвешиваться.

Снятые гребные винты, рули, насадки должны укладываться на прочие прокладки и площадки.

В случае необходимости изменения положения лопастей гребного винта их поворот производится только при помощи валоповоротного устройства по распоряжению ответственного руководителя работ.

При работе с плотов на сдифферентованиом судне необходимо:

принять меры, препятствующие случайному повороту рулей (насадок), гребных винтов (гребных колес), — обесточить рулевой привод, затормозить валопровод штатным тормозом; вывесить предупредительные знаки «Не включать — работают люди»;

обеспечить хорошее освещение рабочего места, работа в темное время суток с илотов запрещается;

приступать к работе после надежной расчалки плотов за неподвижные части судна и получения разрешения от руководителя работ.

При работе в гребных колесах следует их застопорить цепным стопором. Перед снятием стопора люди из колеса должны быть удалены, так как при монтаже и демонтаже из-за несимметричного расположения масс может произойти произвольный поворот, в результате чего находящиеся там рабочие могут получить травмы.

Погрузка валов рулей, насадок, гребных винтов и других деталей комплекса производится под руководством лица, ответственного за перемещение грузов кранами или другой погрузочной техникой.

Прессы, гидросъемники и другие приспособления, применяемые для выпрессовки и запрессовки втулок, полумуфт валов, гребных винтов и т. д., должны быть снабжены манометрами. На прессе должно быть указано наибольшее допустимое давление, а на циферблате манометра на соответствующем делении нанесена красная черта. Рабочее сечение стяжек должно соответствовать наибольшему допустимому давлению пресса. Стяжки должны иметь клеймо с указанием величины допустимой нагрузки.

trudova-ohrana.ru

Раз уж так оказалось, что многим интересны морские темы, то продолжаю.Итак, имеем судно-контейнеровоз вместимостью 4200 контейнеров. Через моря и океаны его толкает главный двигатель типа 8K90MC-C с выходной мощностью 36 500 квт. Из этой абракадабры понятно, что произвела его фирма MAN-B&W или один из ее его лицензиатов ... хотя давайте разберем подробнее

8 - число цилиндровК - означает "с укороченным ходом поршня", видимо от немецкого kurz90 - диаметр поршня в сантиметрахМ - что это именно "двигатель" (наверное, опять-таки от немецкого motor)С - с рапредвалом (camshaft controlled)C - compact design

Хотя, конечно, трудно применить термин "компактный" к подобному сооружению, а ведь бывают и побольше! И гораздо больше!

Главные двигатели морских судов очень надежны, ну о-о-о-очень, но периодическое обслуживание никто не отменял. Один из видов такого ТО называется по-русски "моточистка" и заключается в выемке отработавшего свой срок поршня и установке нового. Начнем.

До некоторых пор подобная процедура производилась по истечение определенного числа часов работы конкретного поршня, а сейчас в планах ТО она значится как "по состоянию". На этом судне есть три поршня, которые не трогали с постройки, они наработали по 36 тыс часов. Но у нашего героя при очередном осмотре обнаружились сломанные кольца. Как их заменить, не вынимая поршень, никто пока еще не придумал. А жаль.

Новый поршень, который предстоит всунуть в двигатель, уже стоит в специальном гнезде платформы ГД (далее ГД = главный двигатель) и сияет своей головкой. Новый он лишь относительно - в свое время его тоже по какой-то причине извлекли из внутренностей ГД, заменили все что надо заменить, почистили все что надо почистить, и поставили ждать своей очереди. На судне такого размера имеется два запасных поршня, один все еще виден на заднем плане. А данный экземпляр готов к дальнейшим трудовым победам. Вот он поближе

В работе участвует вся машинная команда: три механика (2-й, 3-й, 4-й), токарь/сварщик, два моториста и один машинный кадет. Непосредственное участие не принимают старший механик (на нем общий контроль и объяснение причин, почему мы до сих пор еще возимся), и электромеханик, то есть я. Я в такой момент сижу в ЦПУ, отвечаю на звонки, реагирую на всякие алармы и устраняю их по мере своих разумений, а также периодически бегаю на палубу для контроля за погруженными рефконтейнерами. Натренированная команда может справиться с поршнем за 6-7 часов, но как ей натренироваться? Только на практике, а откуда ей взяться? Мы же не заводская ремонтная бригада, которая только этим и занимается. Филиппинцы работают на судне по 8-9 месяцнв, за такой срок обязательно приходится "дергать" хоть один поршень. Механики трудятся по 4 месяца и могут "проскочить мимо". Поэтому "выдергивание" поршня для нас событие нерядовое, для него надо выбрать стоянку подлиннее, на всякий случай.

Для начала надо открутить и убрать все, что мешает, а мешяет многое. Например, сегмент выхлопной трубы (это фото сделано на другом судне, поэтому не надо считать цилиндры и уличать меня в неточности)

Снять гидравлику, которая управляет выхлопным клапаном

Ну и много чего еще, что не попало в мой объектив. В принципе, процедура описана в инструкции по главному двигателю, так что если не знаешь или сомневаешься - смотри туда.

Снимается цилиндровая крышка. Для этого надо отдать специальные гайки, которыми она крепится к остову двигателя. Гайки затянуты со страшной силой, их не открутить никаким ключом. И вообще они круглые. Поэтому используется специальное гидравлическое устройство, которое давлением около 1000 бар прижимает крышку. Гайка при этом ослабляется. По сути это небольшой насос, приводимый в действие сжатым воздухом - это вон та голубая коробка. Человек рядом с ней - наш 2-й механик

На гайку одевается вот такой .. не знаю, как он называется, пусть будет колпак. Сверху в него через нечто вроде ниппеля подключается гидравлика

На гайку одевается вот такой .. не знаю, как он называется, пусть будет колпак. Сверху в него через нечто вроде ниппеля подключается гидравлика

После создания нужного давления в прорезь колпака нужно вставить хотя бы отвертку- она попадет в соответствующее отверстие в гайке - и тогда очень лего эту гайку приотдать. Затем давление стравливается, колпак снимается, и можно продолжать крутить хоть руками.

Тут я заранее признаюсь в неточности, потому что наверняка найдутся знатоки и уличат меня: на предыдущих снимках показана процедура замены выхлопного клапана, а не снятия крышки. Но принцип тот же, только гайки расположены в других местах и их несколько больше. Именно процесс снятия крышки мне застать не удалось. Только самое начало:

И самый конечный результат

Крышка вместе с выхлопным клапаном отбуксирована судовым краном в угол и помещена на спецальную подставку, где на нее набрасываются 2-3 моториста с турбинками. Впоследствии она поедет на свое законное место.

Ну а мы теперь видим вот такую картину

Человек стоит на головке поршня. А что происходит внизу, в картере?

Тут тоже есть несколько гаек, но как с ними обращатся, мы уже знаем.

Валоповоротным устройством поршень поднимается в верхнюю мертвую точку. К нему цепляется специальное приспособление

и все это медленно вытаскивается судовым краном и увозится в сторону

Длина штока, между прочим, почти 4 метра, а весит все это около 4 тонн.

Временно его ставят вот сюда, на специальную опору

Здесь ему предстоит провести несколько суток. Его почистят, сделают таким же сверкающим, заменят сальник, а трудиться он будет в другом цилиндре.

Этот парень только что прибыл на судно, успел положить чемодан в каюту и переодеться.

и полез в цилиндровую пропасть, чистить продувочные окна. Диаметр поршня 90 см, человек отлично входит и выходит

и полез в цилиндровую пропасть, чистить продувочные окна. Диаметр поршня 90 см, человек отлично входит и выходит

Вот так выглядят уставшие кольца

А вот и виновник всего этого беспорядка

Бригада механиков одевает кольца на новый поршень

А бригада мотористов заканчивает цилиндровую крышку

Пока суть да дело, 2-й механик лезет в цилиндр делать замеры. Замеры диаметра цилиндровой втулки производятся в 11 точках, и чтобы не промахнуться и чтобы замеры всегда производились в одном и том же месте, имеется приспособление. Слева от механика видна направляющая с отверстиями, это и есть те самые 11 точек.

Ну а новому поршню пора занять свое законное место. Опять-таки с помощью крана его медленно опускают, и вот тут виден один из самых ответстветвенных моментов. С помошью специальной оправки кольца попадают в цилиндр

Потом надо не забыть все закрутить и подсоединить ... описание процесса заняло у вас 30 минут, а сам процесс в натуре – почти 9 часов.

Вот, собственно, и все.

engineering-ru.livejournal.com

sudoremont.blogspot.com

Разборка двигателя предполагает хорошее знание всех особенностей его конструкции. Заранее подготовьте место на стеллажах или деревянных брусьях, где будете размещать детали, снятые с двигателя. Проверьте и подготовьте грузоподъемные средства, инструмент и другие приспособления.

Как подготовить судовые двигатели к разборке?- Выпустить сжатый воздух, слить воду, масло и топливо из систем.

- Каждая деталь перед снятием с двигателя проверяется на наличие на ней клейма или марки и если таковые отсутствуют, требуется их нанести.

- Все гайки после того, как сняли деталь, закрутите на соответствующие им болты и шпильки.

- Регулировочные прокладки оставьте на прежних местах, а подлежащие замене прокладки измеряют по толщине, чтобы при сборке поставить новую, с теми же параметрами. Некоторые узлы с трудом поддаются разборке, в этом случае надо разобраться в чем причина и затем устранить ее, но не в коем случае не применять непомерного давления на узел.

- В результате демонтажа на двигателе появляется много открытых отверстий, которые следует закрыть брезентом или крышками. Детали, отобранные для отправки на завод, с целью их ремонта, должны быть снабжены бирками с информацией:

• наименование детали и механизма, для которого она предназначена;• расположение механизма на судне;• размещение детали в механизме;• название судна и номер заказа;

Осторожное обращение с деталями при разборке судовых двигателей защитит их от всякого рода повреждений.

Все судовые двигатели имеют инструкцию от завода производителя, в которой указана последовательность разборки, в зависимости от конструкции. В каждом случае двигатель разбирается на отдельные агрегаты и узлы, а уже они на отдельные детали. В первую очередь с двигателя снимают все приборы контрольного измерения, чтобы не повредить их во время работы.

Узлы и детали, снятые с двигателя следует тщательно промыть топливом (бензин, керосин) и вытереть насухо. Все рабочие поверхности очищенных деталей смазывают маслом и обматывают тканью, чтобы защитить от коррозии и механических повреждений. После этого детали укладывают на мягкую поверхность (доска, картон, мешковина) трущимися поверхностями.

Если предполагается не эксплуатировать двигатель в течение длительного времени, его следует законсервировать на хранение. С этой целью используют смазку, которой обрабатывают наружные неокрашенные и рабочие поверхности судового двигателя.

Смазка для консервации представляет собой смесь (1:1) из дизельного масла Д-11 и пушечной смазки. После консервации судовые двигатели помещают на хранение.Хранить судовые двигатели рекомендуется в сухих помещениях, с хорошей вентиляцией и отоплением. Влажность воздуха в них не должна быть ниже 45-70%, в противном случае создаются благоприятные условия для высыхания масел, что крайне не желательно. Температура воздуха в хранилище 25-30 градусов по Цельсию, допускаются колебания в течение суток на 5-10 градусов. В хранилище не должны проникать газы: дым, пары аммиака, кислоты т.д. Вместе с судовыми двигателями нельзя оставлять на хранение материал, вызывающий коррозию:

• химические вещества;• изделия из резины;• аккумуляторы;• кислоты, щелочи и соли;

Подготовленный для хранения судовой двигатель ставят на подставки из дерева или прокладки. Дополнительно между деталями двигателя и подставками прокладывают слой пергамента или восковой бумаги.

Уборка в помещении для хранения судовых двигателей проводится регулярно: с помощью увлажненных опилок подметают пол, удаляют пыль со стеллажей промасленной ветошью.Запрещается упаковывать двигатели в поврежденные и плохо просушенные ящики и хранить их на открытом воздухе.

Через год заводской консервации собирается специальная комиссия для осмотра двигателя на предмет коррозии. Если оная не выявлена, то комиссия разрешает дальнейшее хранение судового двигателя без проведения повторной консервации. По факту выявления коррозии составляется акт, в котором указываются мероприятия по удалению коррозии и рекомендации по хранению судовых двигателей.

www.elcon-altai.ru

Проблема:

Классической проблемой, с которой рано или поздно сталкивается любое самоходное судно речного флота России, является выработка ресурса главного двигателя. Эта проблема решается либо капитальным ремонтом двигателя, либо заменой последнего на новый.

Решение:

Во втором случае основной задачей является изменение конструкции существующего фундамента под новый главный двигатель и его органичная привязка к существующему набору корпуса, профессиональный монтаж с существующим валопроводом и энергетическими системами, а также внесение необходимых изменений в пульт управления и кабельные трассы судна.Прогресс не стоит на месте: размеры двигателей уменьшаются, а их мощность увеличивается. Проблема уменьшения докового веса решается простым размещением твердого балласта. Но часто судовладельцы стремятся установить более мощные двигатели с целью улучшения ходовых качеств судна, как например на буксире “Валентин Зажигин” пр. Р14А, и тут возникает ряд новых сопутствующих проблем и задач.

Сопутствующие проблемы и их решение:

Помимо само собой разумеющихся задач по модернизации систем топлива, газовыхлопа и охлаждения возникает ряд довольно сложных задач, основной из которых является необходимость замены линии валопровода, включая гребной винт.

На советских судах линия валопровода выполнена, как правило, с солидным запасом прочности, поэтому при небольшом повышении мощности двигателя возможно сохранить существующий движительный комлпекс. Это сохранение можно подтвердить не сложным расчётом прочности. В противном случае необходима дорогостоящая и зачастую неоправданная операция по замене валопровода. Малой кровью это проблему можно решить путём замены только линии вала, выполнив его из более прочной стали, с сохранением дейдвудной трубы и корпусных конструкций.

Также частой проблемой на малых судах, у которых газовыхлоп при посторойке был выведен в корму, является требование модернизации системы и вывод её вверх, а также установка глушителей-искрогасителей. При этом, как правило, на капе МО устанавливаются фальштрубы, в которых, при возможности, и размещаются глушители.

Нередкой задачей становится и замена существующей системы сжатого воздуха (запуска главного двигателя) на систему электронного пуска. При этом на судне демонтируется часть системы и газовых баллонов и выделяется дополнительно аккумуляторное помещение.

Весь спектр вышеупомянутых задач был успешно решен специалистами «Прошип» в рамках работ по модернизации буксира «Валентин Зажигин» пр. Р14А. Ниже фотография машинного отделения с установленными новыми главными двигателями Volvo Penta D13.

proship.ooo

Федеральное государственное образовательное учреждение

высшего профессионального образования

«Санкт-Петербургский государственный университет водных коммуникаций»

Кафедра: Технологии судоремонта

Дисциплина: Технология судоремонта

КУРСОВОЙ ПРОЕКТ

Технология ремонта СЭУ

Студент: Карякин В.В.

Факультет: ВЗО(ЗФ)

Группа: СМn

Специальность: СЭУ

Зачетная книжка: Мn-070785

Проверил: Ларин Р.Н.

СОДЕРЖАНИЕ 2

ВВЕДЕНИЕ 2

1.ОСНОВЫ СТАРЕНИЯ И РАСЧЕТЫ ИЗНОСОВ ДЕТАЛЕЙ СУДОВЫХ МЕХАНИЗМОВ. 3

2. ОБНАРУЖЕНИЕ УСТАЛОСТНЫХ ПОВРЕЖДЕНИЙ КОЛЕНЧАТЫХ ВАЛОВ МАГНИТОПОРОШКОВЫМ МЕТОДОМ. 7

3.ВОССТАНОВЛЕНИЕ РАБОТОСПОСОБНОСТИ КОЛЕНЧАТЫХ ВАЛОВ СРЕДНЕОБОРОТНЫХ ДИЗЕЛЕЙ НАНЕСЕНИЕМ ПОКРЫТИЙ. 11

4.ВОССТАНОВЛЕНИЕ КОЛЕНЧАТЫХ ВАЛОВ ХРОМИРОВАНИЕМ. 11

5. РЕМОНТ КОЛЕНЧАТОГО ВАЛА МЕХАНИЧЕСКОЙ ОБРАБОТКОЙ. 15

6. СБОРКА КОЛЕНЧАТОГО ВАЛА С ПОДШИПНИКАМИ ПОСЛЕ РЕМОНТА 17

7.АНАЛИЗ ТОЧНОСТИ СБОРКИ КШМ СУДОВЫХ ДИЗЕЛЕЙ ПРИ РЕМОНТЕ. 19

8. ЦЕНТРОВКА ВАЛОПРОВОДА ПО ИЗЛОМАМ И СМЕЩЕНИЯМ. 22

9.РАСЧЕТ ГИДРОПРЕССОВОГО СОЕДИНЕНИЯ ВАЛОВ ВАЛОПРОВОДА. 24

ЗАКЛЮЧЕНИЕ 26

СПИСОК ЛИТЕРАТУРЫ 27

В процессе эксплуатации детали, узлы и в целом механизмы под действием различных факторов теряют свои первоначальные свойства и качества, приданные им при изготовлении и ремонте.

Вследствие этого ухудшаются его технико-эксплуатационные показатели СЭУ и для их восстановления необходимо проводить различные виды ремонта.

В настоящее время, капитальный ремонт судовых дизелей производится в специализированных цехах, технологический процесс ремонта двигателей предусматривает выполнение операций: демонтажа навесных агрегатов и приборов с проведением их ремонта, общей мойки дизеля, разборки его на детали, мойки и очистки деталей, их дефектации различными методами, восстановления работоспособности изношенных деталей, узловой и общей сборки дизеля, его испытания и окраски.

Ремонт судового валопровода начинается с разборки и дефектации его элементов. После ремонта деталей валопровода в цеховых условиях производится его сборка на судне и центровка одним из методов: по изломам и смещениям или по нагрузкам на подшипники.

В процессе ремонта валопровода может производиться его конструкторско-технологическая модернизация, например замена шпоночного соединения гребного винта с валом на безшпоночное гидропрессовое.

К основным видам износов, приводящих к выбраковке коленчатых валов судовых дизелей, относится изменение формы и размеров шеек, нарушение параллельности осей шатунных и коренных шеек, возникновение трещин.

В процессе дефектации определяется техническое состояние коленчатого вала. По результатам дефектации принимается решение о восстановлении работоспособности коленчатого вала. Восстановление валов с размерным износом может быть осуществлено механической обработкой шеек на ремонтный размер или наращиванием металла плазменным напылением, хромированием с последующей механической обработкой до требуемого диаметра шеек. Работоспособность коленчатых валов с трещинами в отдельных случаях обеспечивается выборкой их специальным инструментом.

studfiles.net