Содержание

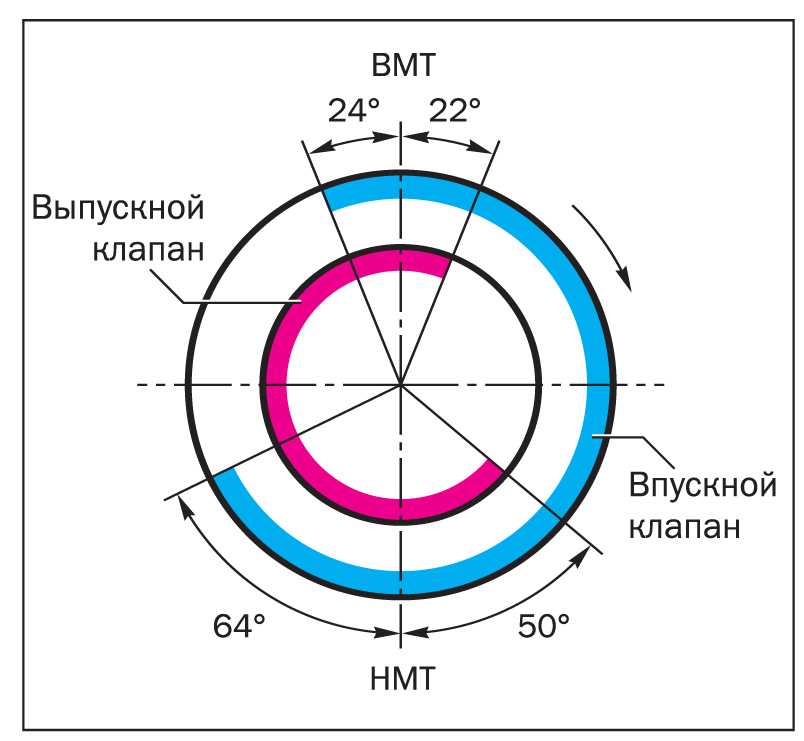

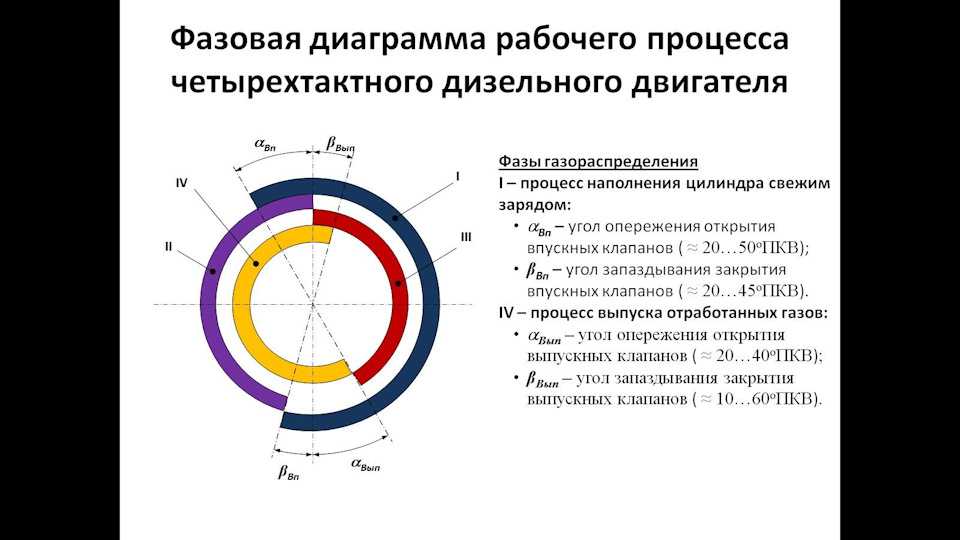

9.3. Определение основных параметров механизма газораспределения

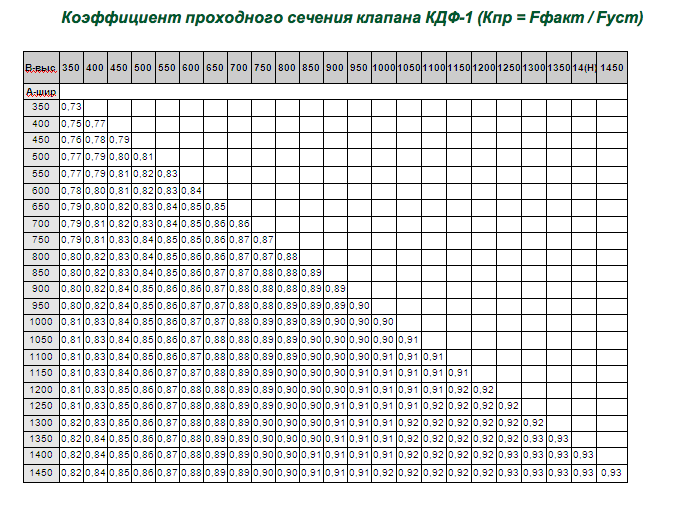

На

основании статистических данных по

конструктивным соотношениям клапанного

механизма, представленным на рис. 9.19,

с

учетом компоновки МГР производится

проработка его основных

элементов.

Диаметры

горловин клапанов выбирают из условий

возможности их размещения в головке.

Суммарная площадь горловин впускных

и выпускных клапанов составляет 25…40%

от Fп.

Большие

значения относят к шатровым и

полусферическим камерам сгорания, а

меньшие — к камерам дизелей и клиновым.

Наилучшие показатели двигателя

обеспечиваются при соотношении диаметров

горловин впускного и выпускного клапанов

dг.вп=(1.15..1.2)dг.вып.

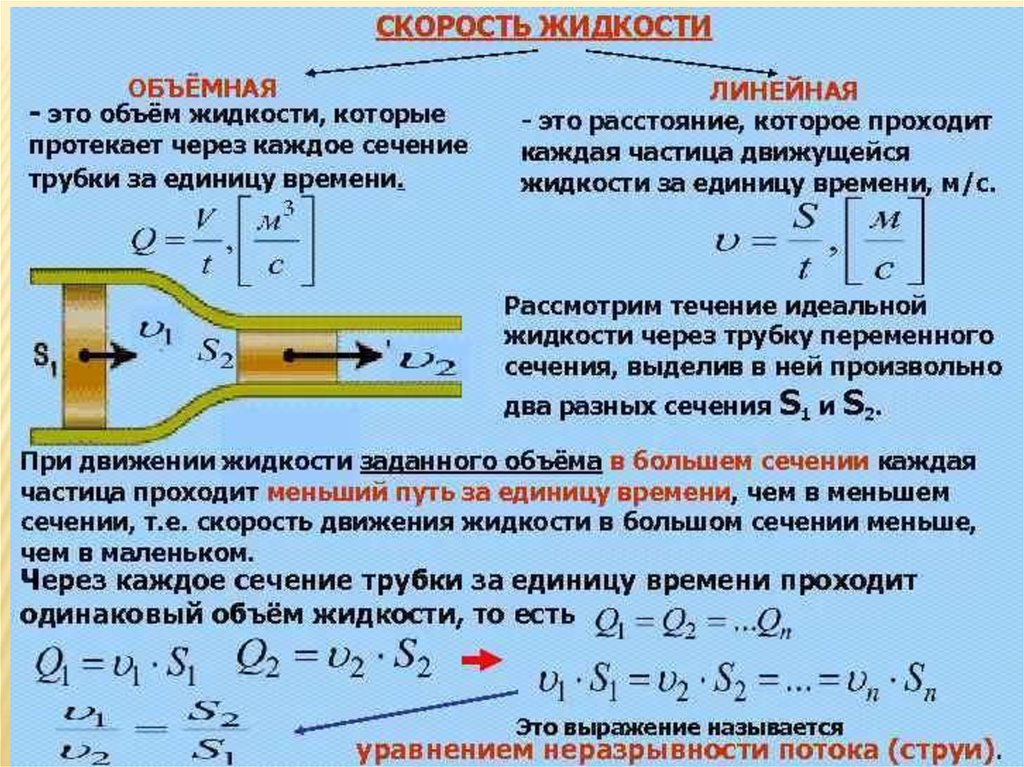

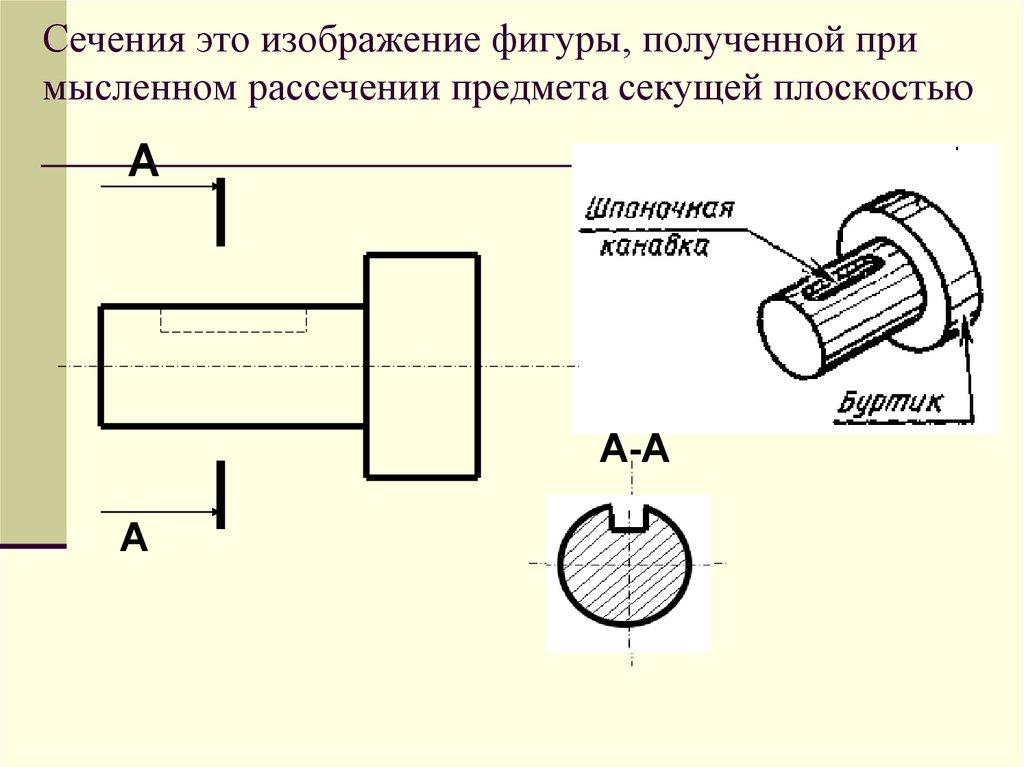

Достаточность определенного таким

образом проходного сечения горловины

клапана проверяется по первой

условной средней скорости потока газа,

которая

вычисляется из условия неразрывности

потока в сечениях горловины и цилиндра

(рис. 9.20, а). При этом считается, что газ

9.20, а). При этом считается, что газ

несжима-

ем, клапан отсутствует и

поршень

площадью Fп

движется

с постоянной средней скоростью сп.

Тогда для г

одноименных

клапанов в одном цилиндре с площадью

проходного сечения горловины fг

условие

неразрывности потока имеет вид

откуда

Для

современных автотракторных двигателей

первая скорость во впускной горловине

Vвп,

= 50…80 м/с, а в выпускной —

Vвып,

=70…100 м/с. Для ДсИЗ нецелесообразно

уменьшать Vвп,

до

величин

менее 40 м/с на режиме

максимальной

мощности, так как

при этом ухудшается

распилива-

ние и испарение топлива.

При высоких скоростях Vвп,

чрезмерновозрастают гидравлические

потери во впускном тракте.

Максимальный

подъем клапана hклmax

определяется

из условия,

чтобы

при полностью открытом клапане fклmax

была равна площади

проходного сечения

горловины fг.

Это условие обеспечивается, если

величина

подъема клапана составляет hклmax

= (0,23…0,30)dг.

где

меньшие

значения относятся к αф=30о,

а большие — к αф

=45°.

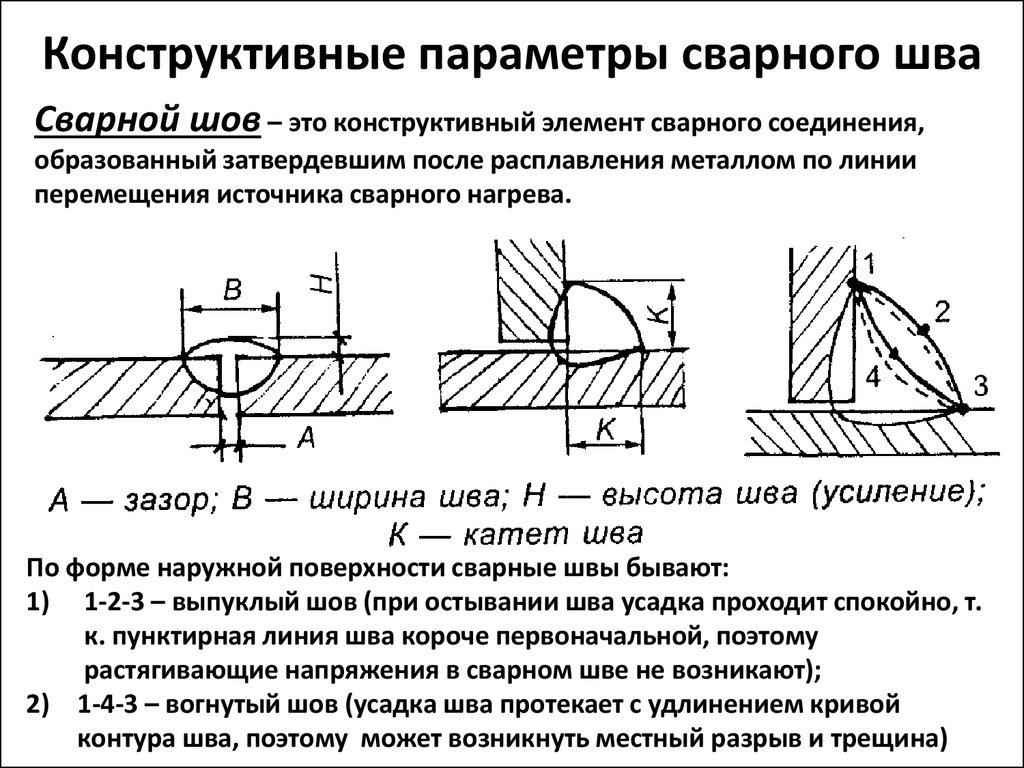

лы

тая

Пропускная

способность проходного сечения по фаске

впускного

клапана проверяется на

основании второй

условной средней скорости потока газа.

Она

также определяется из условия

неразрывности

потока. При этом

считается, что газ несжимаем, клапан в

течение

всего такта впуска полностью

открыт, а поршень движется с посто-

б)

Р

ис.

9.20. К определению средних условных

скоростей

потока

газа:

а

—

первой условной скорости V,

б

—

второй условной скоро-

сти V»,

в

— расчетная схема для вычисления

проходного сече-

ния по фаске клапана

янной

средней скоростью сп

(рис.

9.20, б).

Тогда

для i

одноименных

клапанов с максимальной площадью

проходного сечения клапана

fклmax

условие

неразрывности потока запишется как

откуда .

У современных двигателей вторая скорость

при hклmax

в сечении впускного клапана находится

в пределах =

80…90 м/с.

Площадь

проходного сечения клапана fкл

при угле его конической фаски αф

для

текущего подъема определяется как

боковая поверхность усеченного конуса:

(рис.

9.20, я), где длина образующей конуса ,

a.

Тогда.

Обычно

принимают

равным 45° для впускных и выпускных

клапанов и реже 30° длявпускных. Однако

Однако

необходимо учитывать, что с уменьшением

вследствие

резкого поворота потока газов возрастают

гидравлические потери.

Оптимальность

профиля кулачка и принятых фаз

газораспределения оценивается по

средней величине проходного сечения

клапанной щели и соответствующей ей

третьей

условной средней скорости.

При

этом считают, что газ несжимаем, клапан

неподвижен и поднят на высоту,

обеспечивающую среднюю величину

проходного сечения, а поршень весь такт

впуска от t1

до

t2

движется равномерно со скоростью, равной

средней скорости поршня (рис. 9.21). Тогда

где

—

текущая площадь проходного сечения по

фаске клапана;

h

0

шх

—

угловая частота вращения кулачка, рад/с;

—

время—сечение клапана.

Рекомендуемые

значения для третьей условной скорости

в сечении впускного клапана V«ВП

для

ДсИЗ 90… 150 м/с, а для дизелей —80…110 м/с.

9.3.2.

ПРОФИЛИРОВАНИЕ КУЛАЧКОВ

Для

обеспечения наибольшей величины

время—сечение клапана

необходимо,

чтобы клапан мгновенно открывался в

начале и закрывался в конце такта впуска.

Однако при этом в моменты открытия и

закрытия будут возникать бесконечно

большие силы нагрузки на элементы его

привода. Поэтому задача профилирования

кулачка сводится к поиску таких профилей,

которые в наибольшей степени уравняли

бы противоречивые требования получения

максимального значения время — сечение

и приемлемых сил инерции в МГР. При этом

важно также, чтобы кулачки были просты

в производстве и обеспечивали нормальное

функционирование МГР во время всего

периода эксплуатации двигателя. При

профилировании кулачков автотракторных

двигателей в настоящее время используют

два метода: профилирование по заданному

закону образования профиля кулачка,

профилирование в соответствии с заданными

законами его движения. Первый

Первый

метод позволяет

получить профили сравнительно

технологичных кулачков, однако при этом

сложно добиться необходимых параметров

кинематики толкателя, вследствие чего

не в должной мере обеспечивается

оптимальное сочетание время—сечение

и сил инерции МГР. Профиль кулачка при

этом образуется системой сопряженных

между собой дуг окружностей различных

радиусов и кривизны. С использованием

данного метода профилируются

распространенные ранее выпуклые,

вогнутые и тангенциальные кулачки.

Кулачки

выпуклого профиля могут использоваться

с любым

типом толкателей, в то время

как вогнутый и тангенциальный —

только

в паре с роликовым толкателем.

Второй

метод не

накладывает ограничения на закон

образования профиля кулачка, вследствие

чего предоставляет разработчикам

большие

возможности по оптимизации показателей

МГР. Спрофилированные этим методом

кулачки по параметру время—сечение не

уступают, а в ряде случаев превосходят

кулачки, сформированные по первому

методу, но при этом обеспечивают плавное

и непрерывное изменение ускорения

клапана, что способствует снижению

интенсивности ударных взаимодействий

элементов в МГР и уменьшает влияние

колебаний привода механизма на кинематику

клапана.

По этому методу, например,

профилируются кулачки современных

ДВС,

называемых безударными,

например

кулачки Курца и «полидайн». Однако

следует отметить, что кулачки такого

профиля более сложны в производстве и,

следовательно, более дороги.

Δ

Профилирование

кулачка осуществляют

в такой последовате-

льности:

●определяется

угол действия кулачка

где ,

—

углы опережения открытия и запаздывания

закрытия

кулачка, представляющие его

фазы газораспределения, град ПКВ.

Затем

определяется ,

вычисляемый

как угол от момента начала

подъема до

вершины кулачка. Для симметричного

профиля

●вычисляется

частота вращения кулачка, равная частоте

вращения распределительного вала

рад/с, где

—

номинальная

частота вращения распределительного

вала;

●исходя

из диаметра горловины клапана и угла

наклона его

фаски определяется hклmax.

На компоновочной схеме МГР задается

отношение

плеч ik=lk/lT

коромысла

или рычага и определяется

максимальная

высота подъема толкателя hтmax=

hклmax/ik

. При непоредственном приводе клапанного

механизма от кулачка ik

=1

●из

условия получения достаточной жесткости

распределитель-

ного вала определяется

радиус начальной окружности

кулачка:

г0=(1,5…2,0 )hклmax

Для

корректировки профиля на возможную

температурную деформацию деталей ГРМ

радиус окружности затылка кулачка гк

выполняют

меньшим на величину теплового зазора

hoи

сопрягают с рабочим профилем на переходном

участке по параболе или системой дуг

rx=r0—h0—

Для впускных клапанов hо=0,25. ..0,35

..0,35

мм,

а для выпускных hо

= 0,35…0,50

мм;

производится

профилирование кулачка и определение

параметров кинематики толкателя.

Δ

Профилирование

выпуклого н тангенциального кулачков.

По-

строение

профиля кулачка производят

исходя из определенных ранее hтmax,

г0

и

,

задаваясь

либо величиной r2

(рис.

9.22,

а)

(г2=2…8

мм),

и из условия сопряжения его с дугой

переходной

окружности, определяют ее

радиус r1

либо

наоборот: приняв величину r1=

(10…18)

hтmax,

рассчитывают

радиус при вершине:

где

,

Для

кулачка с тангенциальным профилем (рис.

9.22, в)

r1=

∞

и

Исходя

из возможностей технологии r2>2,0

мм. При этом r1

находится

в пределах (8…20) hтmax.

При получении меньших или отрицательных

значений r2

необходимо изменить величину r1.

Расчет

параметров движения толкателя производится

для двух

участков рабочего угла где

Тогда

для кулачка выпуклого и тангенциального

профиля соответственно

где

r

— радиус ролика.

Угол

отсчитывают

от начала рабочего угла, а

—

от вершины кулачка, условно заменяя его

вращение на противоположное.

Параметры

движения толкателя с кулачком

выпуклого профиля

для

первого и второго участков на интервалах

и

Параметры движения толкателя с кулачком

тангенциального

профиля для первого

и второго участков соответственно на

интер-

валах

и

где

a1=a/(r+r2).

На

рис. 9.23 представлена графическая

интерпретация законов

движения

толкателей с рассмотренными выше

профилями кулачков.

Δ

Профилирование

безударного кулачка Курца. В кулачках

Курца закон изменения ускорения кулачка

формируется (рис. 9.24)

последовательным

набором кривых: на участке сбега Ф0

— косинусоидой, на участке положительных

ускорений рабочего профиля

Ф1

— половиной волны синусоиды, на участке

отрицательных уско-

рений

Ф2

— четвертью волны синусоиды, на участке

Ф3

—

частью

параболы (рис. 9.24).

В

практике принята такая последовательность

профилирования кулачка данного типа:

• определяется

величина угла, соответствующего выбору

зазора

на участках набегания и сбега

кулачка (рад):

Где

—

скорость толкателя в конце участка

сбега, =

0,008…0,022 мм/град ПРВ;

• задается

угловая протяженность участков Ф1

Ф2,

Ф3,

рад:

Рекомендуемые

соотношения

между длинами участков

(рад):

Ф2=(0,10. ..0,15)Ф3;

..0,15)Ф3;

Ф2+Ф3 =

=

(1,5…3,0)Ф1.

При

этом необходимо учитывать, что чем

короче участок положительных ускорений

Ф1

тем

больше время—сечение клапана.

Однако

при этом возрастают максимальные

величины положительных ускорений, что

приводит к росту контактных напряжений

на поверхности кулачка.

При

расчете параметров профиля кулачка

Курца принимают

следующие рбозначения:

φкi—

текущее значение угла поворота кулачка

на 1-м

участке, i = 0, 1, 2, 3.

Индекс «н» соответствует

началу,

а «к» — концу участка. Например,

обозначение hт1к

соответствует перемещению толкателя

в конце участка 1.

Все

значения углов

задаются в радианах.

Отсчет угла

поворота распределительного

вала для i-го

участка производится в диапазоне от 0

до Фi.

Обозначения hтi

Vтi

j

тiсоответствуют

перемещению в мм, скорости в м/с и

ускорению в м/с2

толкателя на i-м

участке.

Выражения

для расчета пути, скорости и

ускорения

толкателя на всех указанных

участках профиля кулачка следующие:

●на

участке сбега кулачка ()

●на

участке

положительных ускорений

● на

первом участке отрицательных ускорений

на

втором

участке отрицательных ускорений

(0<рж3<Ф3)

Коэффициенты

С11,

С12,

С21

и

т. д. рассчитываются из равенства

перемещений, скоростей и ускорений на

границах участков при

решении системы

уравнений

где

мм/рад.

Так

как в системе при шести уравнениях

содержится семь неиз-

вестных

коэффициентов, то для ее решения

необходима еще одна

зависимость,

характеризующая форму отрицательной

части кривой

ускорения:

(9.2)

Значение

Z

обычно принимают близким к 5/8.

После

введения вспомогательных коэффициентов

(9.3)

и

вьшолнения необходимых преобразований

получим

с,,

(9.3)

С

использованием зависимостей (9.1)…(9.4)

проверяют правильность выбора исходных

данных. При этом несоответствие величин

перемещений

и скоростей на стыке участков не должно

превышать

0,0001, а ускорений — 0,001.

Далее производят расчет перемещений,

скоростей и ускорений

в пределах

участков, а также оцениваются максимальная

скорость толкателя и

экстремальные значения ускорения

Для

толкателя с плоской тарелкой проверяют

экстремальные

радиусы кривизны профиля

кулачка:

●минимальный

на вершине кулачка

●максимальный

в точке контакта кулачка с толкателем

при

максимальном ускорении

Для

толкателя с цилиндрической опорной

поверхностью экстремальные

радиусы кривизны профиля

кулачка:

●минимальный

на вершине кулачка

где

— радиус контактной поверхности

толкателя;

● максимальный

в точке контакта кулачка с толкателем

при

максимальном ускорении

(Я’+2С?1)3/2

где

Значения

и

используют для определения

возможности

изготовления кулачка и

значений контактных напряжений

между

кулачком и толкателем, а по

получают

ориентировочное представление о форме

профиля кулачка.

Кулачок,

спрофилированный по методу Курца, не

учитывает

упругие деформации привода

клапанного механизма и обычно применяется

в механизмах с непосредственным приводом

от кулачка на клапан.

Δ

Профилирование

безударного кулачка по методу «полидайн».

В

ДВС кулачки с приводом клапанного

механизма через толкатель,

штангу и

коромысло должны профилироваться таким

образом,

чтобы закон движения толкателя

обеспечивал коррекцию колебаний привода

и необходимые для этого параметры

кинематики клапана.

Наибольшее

распространение в практике двигателестроения

для

решения

данной задачи получил метод профилирования

кулачка,

называемый методом «полидайн».

В

этом случае перемещение толкателя

задается полиномом

В

соответствии с этим определяют его

скорость VT

и

ускорение jT:

Угол

φk

в

интервале отсчитывается

от вершины кулачка.

Постоянные

коэффициенты С2,

Ср,

Cq,

Сr,

Сs,

определяются

следующим образом:

;

;

Параметры

p,

q,

r,

s

обычно

Выбирают

по

закону

возрастающей арифметической прогресСИИ

С разностью

p-2.Так

при р=12, разность

прогрессии равна 10, а q=22, r=32, s=42. При

больших р увеличивается время—сечение,

но возрастает максимальная величина

положительных ускорений. Поэтому для

быстроходных ДВС легковых автомобилей

обычно выбирают р = 6, 8,10, а для двигателей

грузовых р=12, 14. На рис. 9.25 даны графики

На рис. 9.25 даны графики

изменения параметров кинематики

толкателя по углу поворота кулачка с

профилем «полидайн» для предельных

сочетаний р, q, r, s.

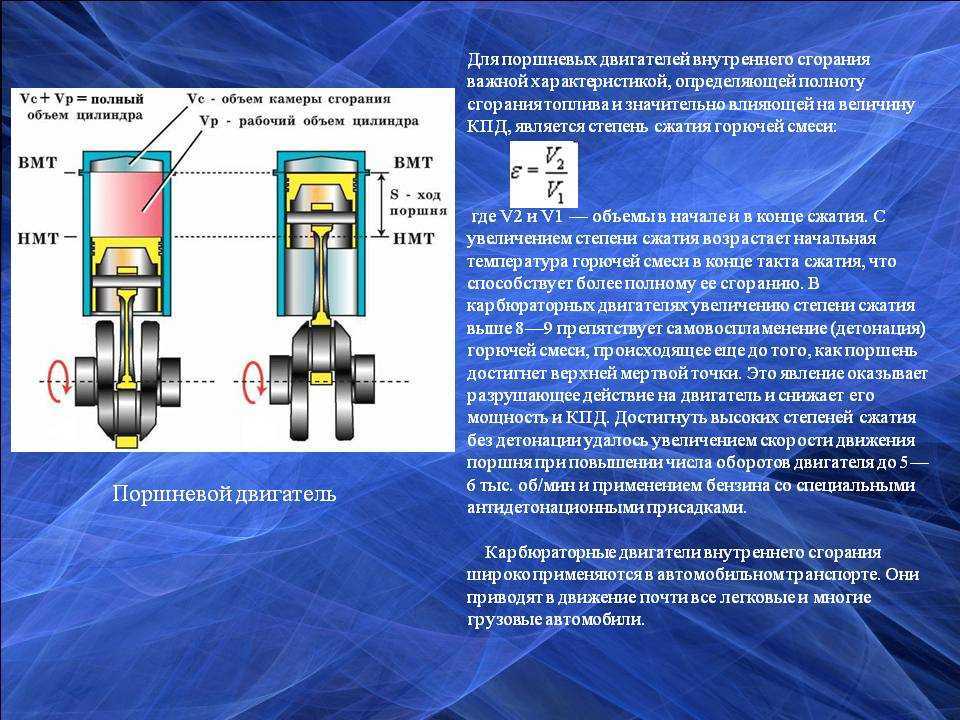

ᐉ Клапаны форсированного двигателя

Очевидно, что для заполнения цилиндра повышенным зарядом воздуха необходимо (при сохранении эффективности наполнения) повысить размеры проходных сечений клапанов, их время — сечения. Это необходимое увеличение зависит от величины наддува двигателя. Пусть двигатель без наддува имел проходное сечение впускного клапана порядка 12,6 см2, т. е. при давлении на впуске 1 бар обеспечивалось эффективное наполнение цилиндра. Определим, какое проходное сечение должен иметь впускной клапан двигателя, если он форсируется наддувом в 2 бара. Необходимое проходное сечение клапана в этом случае должно быть увеличено пропорционально корню квадратному из относительного увеличения давления на впуске.

Однако этого количества воздуха может быть недостаточно для достижения мощности, которую надо получить при наддуве. Например, исходная мощность была равна 162 кВт, а после наддува должна быть равна 260 кВт. Тогда увеличение мощности составляет 260/162 = 1,6. Следовательно, в 1,6 раза необходимо увеличить расход воздуха. А повышенное давление воздуха обеспечило увеличение расхода воздуха лишь в 1,41 раза. Увеличим диаметр клапана на 10%, т. е. сделаем клапан вместо диаметра 40 мм равным 44 мм. Тогда проходное сечение станет равным 15,2 см2, а расход воздуха будет пропорциональным 15,2-1,41=21,43. Следовательно, относительно двигателя без наддува он возрос в 21,43/12,6=1,7 раза. Это превышает необходимое увеличение мощности, а значит, устраивает нас. Однако, это решение часто невыполнимо. Это связано с тем, что у двигателя без наддува обычно размеры клапанов делают максимально возможными для повышения коэффициента наполнения цилиндра. И дальнейшее увеличение размера клапана просто невозможно. Кроме того, увеличение диаметра клапана приводит к ограничениям в размерах перемычек головки цилиндра и к повышенным их нагружениям как механическим, так и термическим.

Например, исходная мощность была равна 162 кВт, а после наддува должна быть равна 260 кВт. Тогда увеличение мощности составляет 260/162 = 1,6. Следовательно, в 1,6 раза необходимо увеличить расход воздуха. А повышенное давление воздуха обеспечило увеличение расхода воздуха лишь в 1,41 раза. Увеличим диаметр клапана на 10%, т. е. сделаем клапан вместо диаметра 40 мм равным 44 мм. Тогда проходное сечение станет равным 15,2 см2, а расход воздуха будет пропорциональным 15,2-1,41=21,43. Следовательно, относительно двигателя без наддува он возрос в 21,43/12,6=1,7 раза. Это превышает необходимое увеличение мощности, а значит, устраивает нас. Однако, это решение часто невыполнимо. Это связано с тем, что у двигателя без наддува обычно размеры клапанов делают максимально возможными для повышения коэффициента наполнения цилиндра. И дальнейшее увеличение размера клапана просто невозможно. Кроме того, увеличение диаметра клапана приводит к ограничениям в размерах перемычек головки цилиндра и к повышенным их нагружениям как механическим, так и термическим. Кроме того, наличие повышенных проходных сечений каналов в головке осложняет циркуляцию охлаждающей воды в её полостях. То есть увеличивая диаметр клапана, необходимо, по существу, проектировать новую головку цилиндра. На рисунке показано сравнение конструкции головки в зоне размещения форсунки для случая безнаддувного двигателя и двигателя с наддувом. В конструкции, применяемой в двигателе с наддувом, устранение защитного экрана, кожуха «с» корпуса форсунки приводит к появлению недостатка — невозможности демонтажа форсунки без слива воды системы охлаждения.

Кроме того, наличие повышенных проходных сечений каналов в головке осложняет циркуляцию охлаждающей воды в её полостях. То есть увеличивая диаметр клапана, необходимо, по существу, проектировать новую головку цилиндра. На рисунке показано сравнение конструкции головки в зоне размещения форсунки для случая безнаддувного двигателя и двигателя с наддувом. В конструкции, применяемой в двигателе с наддувом, устранение защитного экрана, кожуха «с» корпуса форсунки приводит к появлению недостатка — невозможности демонтажа форсунки без слива воды системы охлаждения.

Рис. Сравнение толщины днища головки цилиндра в зоне установки форсунки для двигателя без наддува (слева от осевой линии, А) и двигателя с наддувом (справа от осевой, Т).g — толщина днища, С — кожух корпуса форсунки, Р — рёбра жёсткости и направления потока воды охлаждения.

Однако, одновременно появляются и достоинства: увеличение толщины днища головки цилиндра, возможность увеличения диаметра клапана (и размещения прочного седла клапана в головке). Применение дефлектора «р» позволяет не только повысить жёсткость стенок между полостями головки, но и обеспечивает необходимые пути и скорости циркуляции воды в головке с целью её более эффективного охлаждения. Для повышения скорости открытия и закрытия клапана приходится идти на повышение интенсивности удара клапана о седло при его посадке. Для сохранения надёжности и долговечности узла «клапан-седло клапана» приходится идти на применение более прочных вставок в горловину канала в качестве седла клапана.

Применение дефлектора «р» позволяет не только повысить жёсткость стенок между полостями головки, но и обеспечивает необходимые пути и скорости циркуляции воды в головке с целью её более эффективного охлаждения. Для повышения скорости открытия и закрытия клапана приходится идти на повышение интенсивности удара клапана о седло при его посадке. Для сохранения надёжности и долговечности узла «клапан-седло клапана» приходится идти на применение более прочных вставок в горловину канала в качестве седла клапана.

Posted in Газораспределительный механизм (ГРМ)Tagged Клапаны

30 CFR § 250.839 — Каковы максимально допустимые времена закрытия клапана и требования к гидравлическому сливу для системы прямого гидравлического управления? | Электронный свод федеральных правил (e-CFR) | Закон США

CFR

предыдущая | следующий

§ 250.839 Каковы максимально допустимое время закрытия клапана и требования к гидравлическому сбросу для системы прямого гидравлического управления?

(a) Если у вас есть система прямого гидравлического управления, вы должны:

(1) Разработайте подводную систему управления таким образом, чтобы время закрытия клапана соответствовало времени закрытия клапана, указанному в этом разделе, или вашему утвержденному DWOP; и

(2) Проверьте время закрытия клапана после установки. Районный менеджер может потребовать, чтобы вы проверили время закрытия USV посредством визуальной аутентификации водолазом или ROV.

Районный менеджер может потребовать, чтобы вы проверили время закрытия USV посредством визуальной аутентификации водолазом или ROV.

(b) Вы должны соблюдать максимально допустимое время закрытия клапана и требования по прокачке гидравлической системы, указанные в следующей таблице или утвержденном DWOP:

Время закрытия клапана, система прямого гидравлического управления

| Если у вас есть следующее. . . | Ваш конвейер БСДВ должен. . . | Ваш USV1 должен. . . | Ваш USV2 должен. . . | Ваш альтернативный запорный клапан должен. . . | Ваш наземный SSSV должен. . . | Ваш LP гидравлический система должна. . . | Ваш HP гидравлический система должна. . . |

|---|---|---|---|---|---|---|---|

| (1) Нарушение процесса | Закрыть в течение 45 секунд после срабатывания датчика | [нет требований] | [нет требований] | [нет требований] | [нет требований] | ||

| (2) Выкидная линия ПШЛ | Закрыть в течение 45 секунд после срабатывания датчика | Закройте один или несколько клапанов в течение 2 минут 45 секунд после срабатывания датчика. Закройте назначенный USV1 в течение 20 минут после срабатывания датчика. Закройте назначенный USV1 в течение 20 минут после срабатывания датчика. | Закрыть в течение 24 часов после срабатывания датчика | Полное обескровливание USV1, USV2 и AIV в течение 20 минут после активации сенсора | Полный сброс в течение 24 часов после активации сенсора. | ||

| (3) ESD/TSE (платформа) | Закрыть в течение 45 секунд после срабатывания ПАЗ или датчика | Закройте все клапаны в течение 20 минут после срабатывания ПАЗ или датчика. | Закрыть в течение 60 минут после срабатывания ПАЗ или датчика | Полное кровотечение из USV1, USV2 и AIV в течение 20 минут после активации ESD или сенсора | Полное удаление воздуха в течение 60 минут после срабатывания ПАЗ или датчика. | ||

| (4) Подводный ESD (платформа) или BSDV TSE | Закрыть в течение 45 секунд после срабатывания ПАЗ или датчика | Закройте один или несколько клапанов в течение 2 минут и 45 секунд после срабатывания ПАЗ или датчика. Закройте все три клапаны в течение 10 минут после срабатывания ПАЗ или датчика. Закройте все три клапаны в течение 10 минут после срабатывания ПАЗ или датчика. | Закрыть в течение 10 минут после срабатывания ПАЗ или датчика | Полное кровотечение из USV1, USV2 и AIV в течение 10 минут после активации ESD или сенсора | Полное удаление воздуха в течение 10 минут после срабатывания ПАЗ или датчика. | ||

| (5) Подводное ПАЗ (ПБУ или другой тип ремонтного судна), сброшенный объект | [нет требований] | Немедленно начать закрытие. При желании вы можете разрешить закрытие клапанов елки непосредственно перед закрытием SSSV с надводным управлением. | Немедленно начать неограниченное кровотечение | Немедленно начать неограниченное кровотечение. | |||

30 CFR § 250.838 — Каковы максимально допустимые времена закрытия клапана и требования к гидравлическому сбросу для электрогидравлической системы управления? | Электронный свод федеральных правил (e-CFR) | Закон США

CFR

предыдущая | следующий

§ 250. 838 Каковы максимально допустимое время закрытия клапана и требования к гидравлическому сбросу для электрогидравлической системы управления?

838 Каковы максимально допустимое время закрытия клапана и требования к гидравлическому сбросу для электрогидравлической системы управления?

(a) Если у вас электрогидравлическая система управления, вы должны:

(1) Спроектируйте подводную систему управления таким образом, чтобы время закрытия клапана соответствовало времени закрытия клапана, указанному в параграфах (b) и (d) данного раздела или утвержденного вами DWOP; и

(2) Проверьте время закрытия клапана после установки. Районный менеджер может потребовать, чтобы вы проверили время закрытия USV посредством визуальной аутентификации водолазом или ROV.

(b) Вы должны соблюдать максимально допустимое время закрытия клапана и требования к прокачке гидравлической системы, перечисленные в следующей таблице, или утвержденные вами DWOP, пока поддерживается связь с платформой, ПБУ или другим типом ремонтного судна:

Время закрытия клапана, электрогидравлическая система управления

гидравлический

система должна. . .

гидравлический

система должна. . .

Если вы используете 60-минутный таймер с ручным сбросом, вы должны инициировать неограниченный сброс в течение 24 часов

Если вы используете 60-минутный таймер с ручным сбросом, вы должны инициировать неограниченный сброс в течение 24 часов При желании вы можете разрешить закрытие клапанов елки непосредственно перед закрытием SSSV с надводным управлением.

При желании вы можете разрешить закрытие клапанов елки непосредственно перед закрытием SSSV с надводным управлением.неограниченное кровотечение в течение 10 минут после активации ESD.

(c) Если у вас есть электрогидравлическая система управления и вы столкнулись с потерей связи (EH Loss of Comms), вы должны выполнить следующее:

(1) Если вы можете выполнить условия времени закрытия клапана EH Loss of Comms, указанные в таблице в пункте (d) этого раздела, вы должны уведомить соответствующий районный отдел в течение 12 часов с момента обнаружения потери связи.

(2) Если вы не можете выполнить условия времени закрытия клапана EH Loss of Comms, указанные в таблице в пункте (d) этого раздела, вы должны уведомить об этом соответствующий районный отдел сразу же после обнаружения потери связи. Вы должны остановить производство, начав выпуск воздуха из гидравлической системы низкого давления (НД) или гидравлической системы высокого давления (ВД) в течение 120 минут после потери связи. Вы должны прокачать другую гидравлическую систему в течение 180 минут после потери связи.

Вы должны прокачать другую гидравлическую систему в течение 180 минут после потери связи.

(3) Вы должны получить разрешение от соответствующего районного менеджера, прежде чем продолжать производство после потери связи, когда вы не можете соблюсти время закрытия клапана EH Loss of Comms, указанное в таблице в пункте (d) этого раздела. В свой запрос включите альтернативную таблицу времени закрытия клапана, которую может обеспечить ваша система. Соответствующий районный менеджер может также утвердить альтернативный график сброса гидравлического давления, чтобы обеспечить снижение гидратообразования и упорядоченное закрытие.

(d) Если вы испытываете потерю связи, вы должны соблюдать максимально допустимое время закрытия клапана и требования по прокачке гидравлической системы, указанные в следующей таблице или утвержденном DWOP:

Время закрытия клапана, электрогидравлическая система управления с потерей связи

БСДВ должен. . .

гидравлический

система должна. . .

гидравлический

система должна. . .