Содержание

ᐉ Виды изнашивания

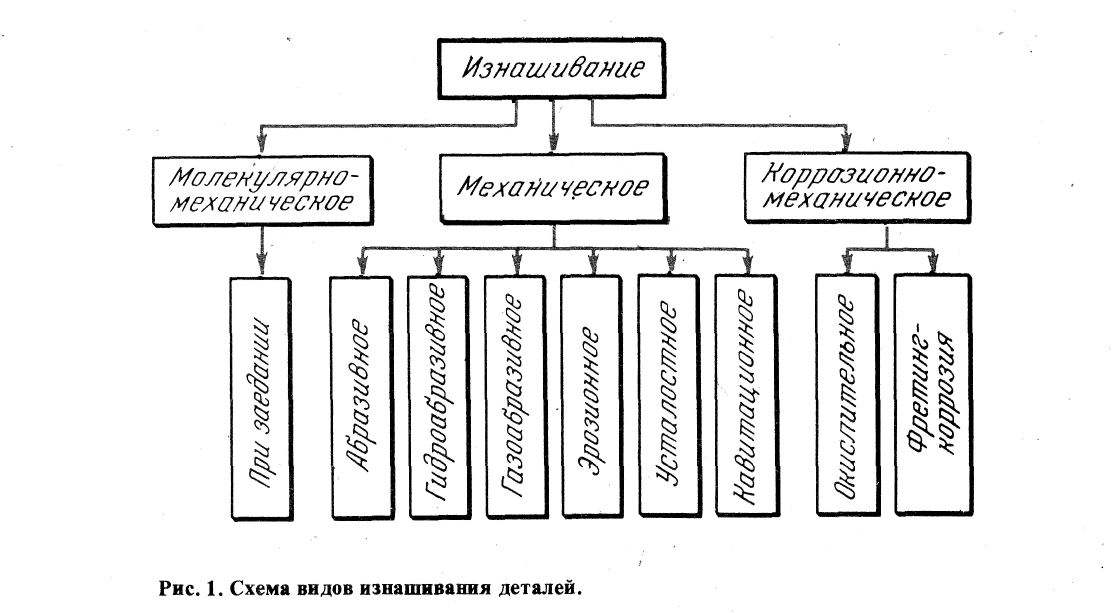

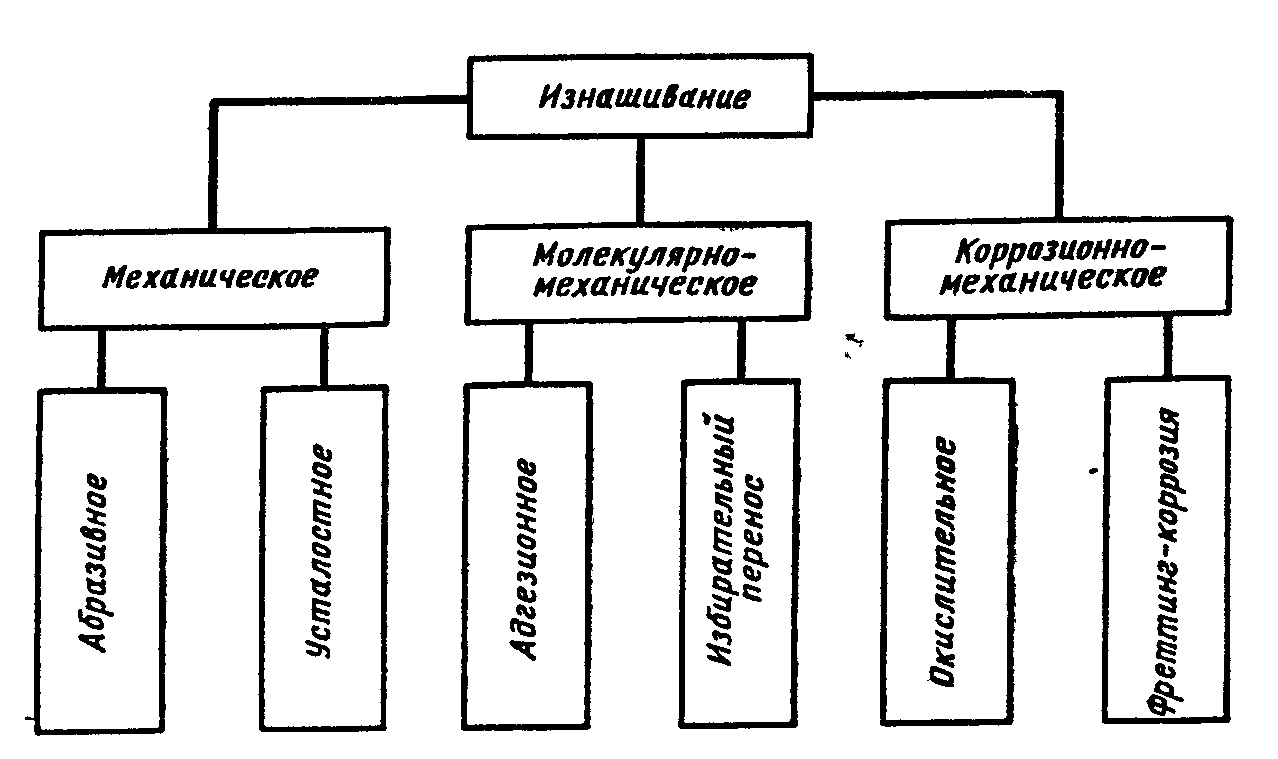

Изнашивание деталей сопровождается сложными физико-химическими явлениями. Скорость изнашивания зависит от материала и качества трущихся поверхностей, характера контакта и скорости их взаимного перемещения, вида и значения нагрузки, вида трения и смазки, качества смазочного материала и от многих других факторов. В соответствии с ГОСТ 27674-88 установлены следующие виды изнашивания в машинах.

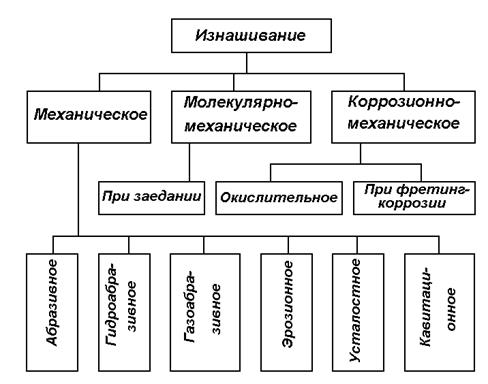

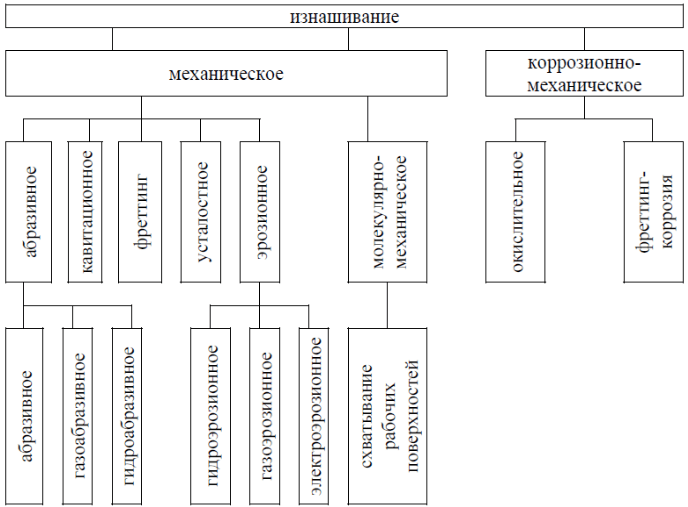

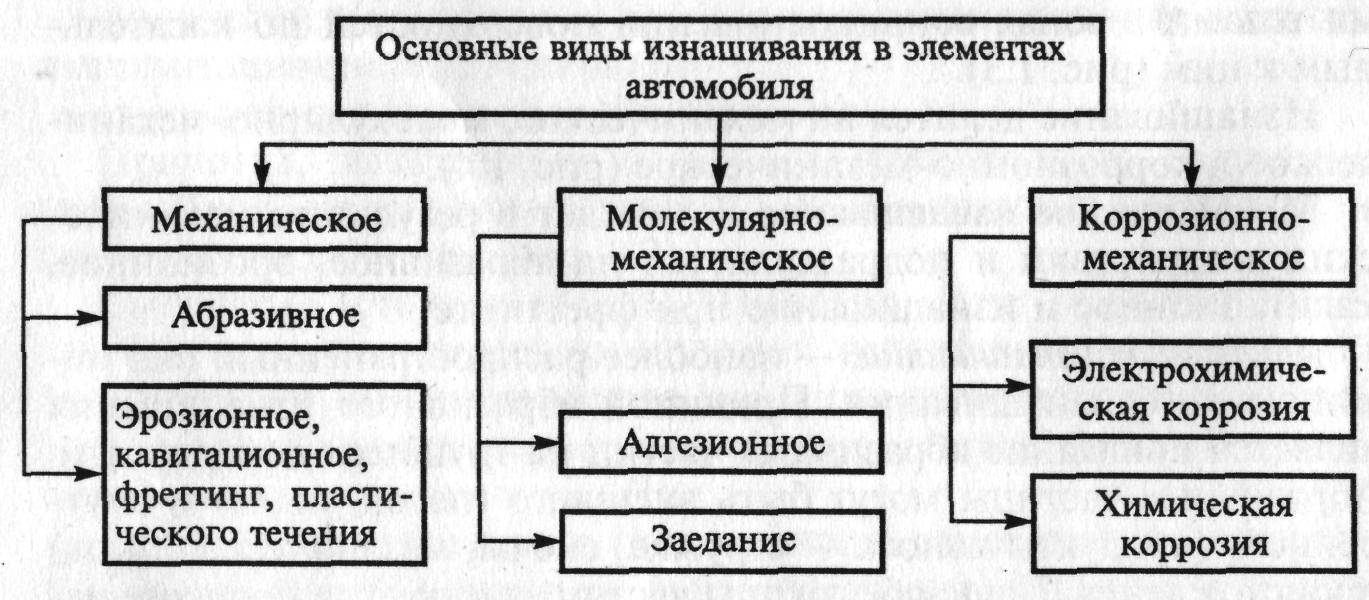

Механическое изнашивание — это изнашивание в результате механических воздействий. Этот вид изнашивания подразделяется на абразивное, гидроабразивное (газоабразивное), гидроэрозионное (газоэрозионное), кавитационное, усталостное, при заедании и при фреттинге.

Абразивное изнашивание — это процесс микропластических деформаций и резания металла твердыми абразивными частицами, находящимися между поверхностями трения, а также в результате непосредственного контактирования с абразивной средой (рабочие органы сельскохозяйственных, мелиоративных и строитель-ных машин, детали ходовой части гусеничных машин и др. ).

).

Гидроабразивное (газоабразивное) изнашивание — результат действия твердых частиц, взвешенных в жидкости (газе) и перемещающихся относительно поверхности детали. Этот вид изнашивания характерен для деталей водяных и масляных насосов, гидроусилителей, гидроприводов тормозных систем и др.

Гидроэрозионное (газоэрозионное) изнашивание — это эрозионное изнашивание в результате действия (трения) потока жидкости (газа) о металл. Этому виду изнашивания подвергаются детали системы охлаждения, системы вентиляции и т. п.

Усталостное изнашивание — механическое изнашивание в результате усталостного разрушения при повторном деформировании микрообъемов материала поверхностного слоя. Под действием больших удельных повторно-переменных нагрузок, превышающих предел текучести металла, появляются микротрещины, которые развиваются и приводят к усталостному отслаиванию и выкрашиванию частиц металла. Усталостное изнашивание проявляется на поверхностях подшипников качения, зубьев шестерен и т. п.).

п.).

Кавитационное изнашивание — механическое изнашивание при движении твердого тела относительно жидкости, при котором пузырьки газа захлопываются вблизи поверхности, что создает местное высокое удельное давление или температуру, под действием которых происходит разрушение поверхности. Этому виду изнашивания подвержены наружные поверхности гильз цилиндров, стенки рубашки охлаждения, лопасти водяных насосов и т. п.

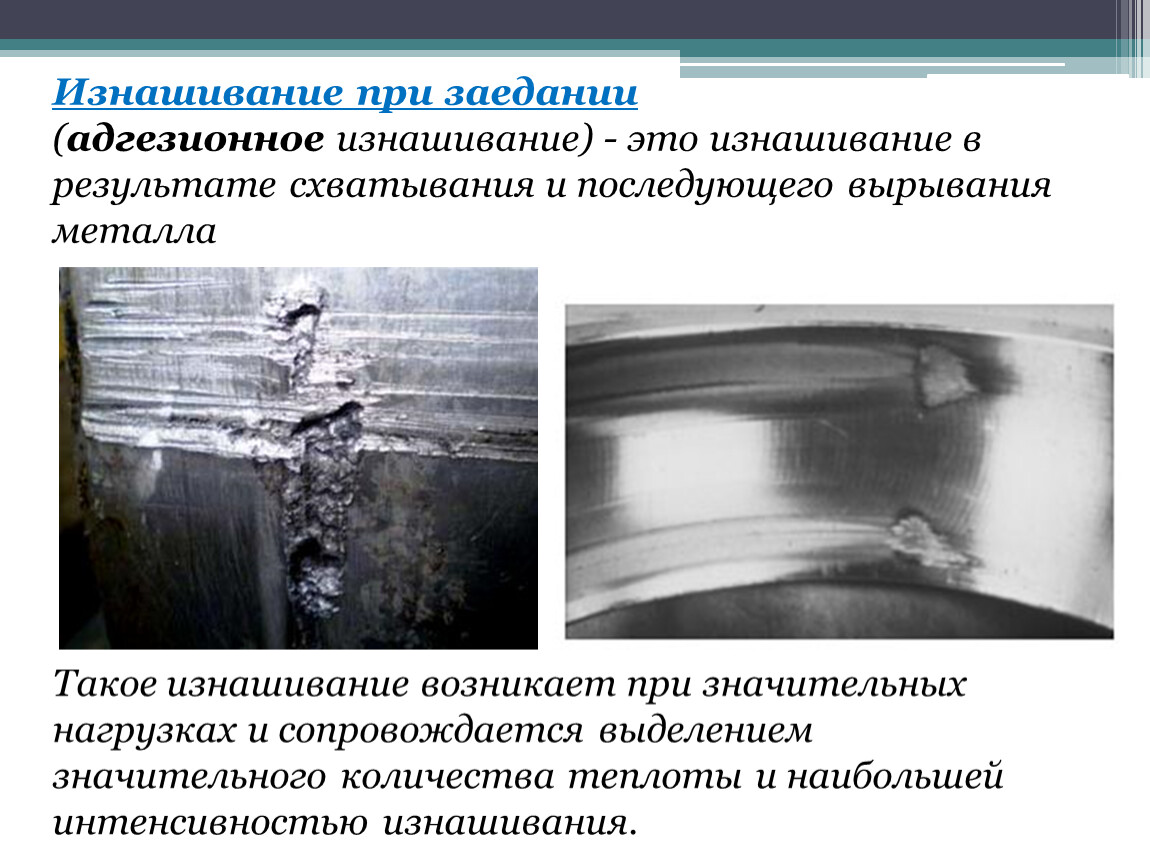

Изнашивание при заедании — результат схватывания микронеровностей сопрягаемых поверхностей, глубинного вырывания материала и его переноса с одной поверхности на другую. Особенно подвержены этому изнашиванию тяжел она груже нн ые детали (шейки коленчатых и распределительных валов, поршни и т. п.).

Изнашивание при фреттинге возникает в соприкасающихся поверхностях при малых колебательных относительных перемещениях. Этому виду изнашивания подвержены кольца шарико- и роликоподшипников, поверхности деталей при ослаблении резьбовых соединений и т. п.

п.

Изнашивание при действии электрического тока называют электроэрозионным. Оно происходит в результате воздействия разрядов при прохождении электрического тока (электроды свечи, контакты прерывателя — распределителя, клеммы электроприборов и т. п.).

Коррозионно-механическое изнашивание происходит в результате механического воздействия, сопровождаемого химическим и (или) электрическим взаимодействием материала со средой. Это изнашивание подразделяется на окислительное и изнашивание при фретгинг-коррозии.

Окислительное изнашивание характеризуется тем, что основное влияние иа изнашивание имеет химическая реакция металла с кислородом или окислительной средой. Проявляется этот вид изнашивания у деталей подвижных сопряжений, на поверхности которых образуется твердая пленка окислов. При трении происходит выкрашивание пластически недеформируемых хрупких окислов.

Изнашивание при фретпитг-коррозии возникает при трении скольжения с очень малыми колебательными относительными перемещениями. При ударах и вибрации происходит интенсив- вое окисление соприкасающихся поверхностей вследствие резкой активации шгастически деформируемого металла. В результате на рабочих поверхностях в местах контакта появляется резко выраженное разрушение.

При ударах и вибрации происходит интенсив- вое окисление соприкасающихся поверхностей вследствие резкой активации шгастически деформируемого металла. В результате на рабочих поверхностях в местах контакта появляется резко выраженное разрушение.

Изнашиванию при фретгинг-коррозии подвергаются посадочные поверхности подшипников качения, болтовые и заклепочные соединения рам и другие детали.

2.2 Виды износа

Износ

разделяют на две группы: 1 –

естественный

или нормальный

и 2 –

аварийный.

К

первой группе относят виды износа,

вызываемые действием сил трения, при

этом величина нарастания износа

соответствует длительному времени

эксплуатации станков. Ко второй группе

относят виды износа, интенсивность

которых нарастает в течение короткого

времени и достигает таких размеров, при

которых дальнейшая эксплуатация станков

становится невозможной. Естественный

износ может перейти в аварийный при

нарушении правил эксплуатации станка.

Так, например, неизбежен аварийный

износ шеек вала и подшипников в случае

внезапного прекращения смазки.

В

зависимости от преобладания какого-либо

фактора или группы факторов по ГОСТ27674-88

различают следующие виды, подвиды и

разновидности изнашивания (табл. 2.1).

Таблица

2.1

Виды | Подвиды | Разновидности |

изнашивания | изнашивания | изнашивания |

Абразивное | Изнашивание | |

Изнашивание | ||

Гидроабразивное | ||

Газоабразивное | ||

Усталостное изнашивание | ||

Механическое | ||

Адгезионное | Холодное | |

изнашивание | Горячее | |

Эрозионное изнашивание | Гидроабразивное | |

Газоабразивное | ||

Окислительное | Химическое | |

Коррозионное | изнашивание | |

Электрохимическое | ||

изнашивание | ||

Водородное | ||

Фреттинг-коррозия | ||

Электроэрозионное |

Механический

износ

возникает в результате усталости металла

под действием сил трения двух сопрягаемых

деталей в процессе скольжения одной

детали по другой.

Исследования

показали, что на величину износа деталей

влияют следующие факторы:

1) качество материала

сопрягаемых деталей;

2) качество

поверхностей трущихся деталей;

3) нагрузка на

единицу поверхности трущихся деталей;

4) время работы

деталей;

5) условия и качество

смазки;

6)

предохранение трущихся поверхностей

от попадания пыли.

Механическое

изнашивание

–

наиболее

распространенный вид. При этом виде

изнашивания происходит истирание

(срезание) поверхностного слоя металла

у совместно работающих деталей, в

результате чего они теряют свои

геометрические размеры. Механический

износ возникает при работе таких

распространенных сопряжений деталей,

как «вал –

подшипник скольжения», «станина –

суппорт», « поршень –

цилиндр» и др. Величина и характер износа

зависят от физико-механических свойств

поверхностных слоев деталей, условий

работы сопрягаемых поверхностей, условий

смазки трущихся поверхностей, степени

шероховатости последних и др. Данный

Данный

вид изнашивания имеет целый ряд подвидов.

Абразивное

изнашивание –

возникает

в тех случаях, когда трущиеся поверхности

загрязняются мелкими абразивными

частицами, находящимися в свободном

или закрепленном состоянии Абразивные

частицы, обладая большей, чем металл

деталей твердостью, разрушают трущиеся

поверхности и резко увеличивают их

износ. Частицы чаще всего бывают

минерального происхождения, продуктами

износа или наклепанными металлическими

фрагментами. Они имеют различную форму,

часто острые грани и ребра.

Основной

механизм их воздействия –

резание или царапание. Интенсивность

абразивного изнашивания прямо

пропорциональна твердости абразивных

частиц и обратно пропорциональна

твердости поверхностей трения. Поэтому

материалы высокой твердости обладают

повышенной абразивной твердостью.

В

свою очередь абразивное изнашивание

имеет следующие разновидности:

—

закрепленный абразив –

сопровождается изнашиванием металла

и попутным разрушением самого абразива

путем дробления и скола (нежелательное

явление, так как это обуславливает

обновление изнашивающей способности

абразива) Основной признак такого

изнашивания –

хорошо различимые риски и царапины

различной протяженности, но всегда

ориентированных в направлении движения

детали.

При

высоких нагрузках эта разновидность

абразивного изнашивания может перейти

частично в тепловое;

—

изнашивание в абразивной прослойке –

возникает при динамическом контактировании

двух поверхностей, когда между ними

попадают абразивные или иные твердые

частицы. Эти частицы препятствуют

полному сближению контактирующих

поверхностей. Наиболее часто такое

изнашивание возникает в узлах и

сочленениях типа «вал — втулка»;

—

гидроабразивное изнашивание –

происходит в результате действия твердых

частиц, находящихся в жидкости во

взвешенном состоянии и перемещающихся

относительно поверхностей деталей. При

гидроабразивном изнашивании носителем

абразивных частиц является жидкость.

Поэтому интенсивность изнашивания

зависит от факторов, связанных с

трибологическими свойствами жидкости;

—

газоабразивное изнашивание –

изнашивание свободными абразивными

частицами, находящимися в воздушной

среде. Наиболее сильное влияние на

процесс газоабразивного изнашивания

оказывают энергетические факторы

(скорость и масса частиц). На деталях,

На деталях,

подверженных газоабразивному изнашиванию,

образуется волнистая поверхность по

направлению, перпендикулярному вектору

скорости потока твердых частиц.

Усталостное

изнашивание –

механическое

изнашивание в результате многократного

деформирования микрообъемов металла

деталей. В процессе эксплуатации многие

детали машин (валы, шатуны, пружины,

зубья шестерен) подвергаются длительному

воздействию переменных нагрузок. Эти

динамические нагрузки гораздо опаснее

для прочности деталей, чем нагрузки

статические.

Явление

разрушения материала от действия

переменных нагрузок в теории сопротивления

материалов получило называние усталость

материала. Различают контактную усталость

поверхностных слоев, которая возникает

при трении качения и проявляется в

развитии местных очагов разрушения, и

усталостное изнашивание при трении

скольжения в виде отделения микрообъемов

материала поверхностного слоя детали.

Валы,

пружины и другие детали разрушаются от

усталости в поперечном сечении. При

При

этом возникает характерный вид излома

с двумя зонами: зоной развивающихся

трещин и зоной, по которой произошел

излом Поверхность первой зоны гладкая,

а второй –

с раковинами, а иногда зернистая, Такой

излом говорит о том, что причиной поломки

является усталость.

Для

предотвращения разрушения от усталости

важно правильно выбирать размеры

поперечного сечения вновь изготавливаемой

или ремонтируемой детали; при этом

необходимо по возможности избегать

резких переходов от одного размера к

другому. Грубо обработанная поверхность,

наличие рисок и царапин, могут стать

причиной возникновения усталостных

трещин.

Адгезионное

изнашивание –

возникает вследствие действия сил

молекулярного сцепления на поверхности

раздела двух металлических деталей с

образованием адгезионных связей

(мостиков сварки). Этот вид взаимодействия

называют также изнашиванием при заедании,

схватывании.

Адгезионный

износ возникает, когда трущиеся части

двух деталей имеют небольшую скорость

относительного перемещения (v

=

l

м/сек) и большое удельное давление,

которое превышает предел текучести

металла на участках контакта. Это

Это

возможно при отсутствии смазки и защитной

плёнки окислов. Детали, изготовленные

из мягких металлов, подвергаются большему

износу, чем твердые детали, например

цементированные и закаленные.

Физически

этот процесс изнашивания характеризуется

глубинным вырыванием материала, переносом

его с одной поверхности трения на другую

и воздействия возникших неровностей

на сопряженную поверхность. В процессе

работы машины относительное перемещение

деталей приводит к вырыву частиц металла

одной поверхности и наволакиванию их

на другую. Образуется прочное соединение

контактирующих участков поверхностей

трения. Адгезионное изнашивание является

одним из наиболее опасных и разрушительных.

Изнашиванию

при заедании подвержены поверхности

опор скольжения, работающие при высоких

скоростях и недостаточном количестве

смазки, например, шейка коленчатого

вала –

вкладыш подшипника.

Сила

адгезионного взаимодействия зависит

от степени шероховатости поверхностей,

площади физического контакта,

структуры материала,

нагрузки

и температуры на контакте. Для адгезионного

Для адгезионного

схватывания или заедания сопрягаемых

материалов энергетическое состояние

на площади фактического контакта может

достигаться как за счет повышения

температуры, так и за счет совместного

пластического деформирования. В связи

с этим различают два вида заедания:

холодное

при

высоких контактных давлениях на пятнах

касания, достигающих предела текучести

материала и горячее

–

при

высоких скоростях скольжения и

температурах свыше 100…150°С.

Последний

возникает

при трении скольжения деталей, работающих

на больших скоростях (v

= 3…4 м/сек) и с большими удельными

давлениями. Тепловому износу хорошо

сопротивляются цементированные и

закаленные детали, а также детали,

изготовленные из теплоустойчивых

металлов.

Эрозионное

изнашивание –

процесс

поверхностного разрушения металла под

действием внешней среды (потока жидкости

или газа). Эрозионное воздействие

слагается из трения высокоскоростного

потока и его ударов о поверхность. В

В

результате такого воздействия происходит

расшатывание и вымывание отдельных

зерен или микрообъема материала с

поверхности детали. Различают

гидроэрозионное

(воздействие

потока жидкости) и газоэрозионное

(воздействие

потока газа или сжатого воздуха) виды

изнашивания. Гидроэрозионному изнашиванию

подвергаются детали топливных, масляных,

водяных насосов, гидроприводов тормозов,

гидроусилителей машин. Газоэрозионному

изнашиванию подвергаются днища поршней,

поверхности камер сгорания, гильзы

цилиндров, детали компрессоров.

Коррозионное

изнашивание

–

появляется

в деталях машин, испытывающих

непосредственное воздействие воды,

воздуха, химических веществ, температуры.

Под влиянием коррозии в деталях образуются

глубокие разъедания, материал приобретает

губчатую поверхность, теряет механическую

прочность. Обычно коррозионный износ

сопровождается и механическим вследствие

сопряжения деталей. В этом случае

происходит, так называемое

коррозионно-механическое изнашивание,

т. е. комплексный износ.

е. комплексный износ.

Коррозионный

износ возникает при трении скольжения

в случае отсутствия или наличия граничной

смазки, а также трения качения с небольшими

удельными нагрузками. Коррозионный

износ сопровождается двумя взаимосвязанными

процессами: микропластической деформацией

верхних слоев и диффузией кислорода в

деформированный металл. В начале

коррозионного износа окисление

проявляется в поверхностных слоях

металла, т. е. на поверхности трения. В

результате образуются твердые растворы

кислорода в металле. Эти растворы

перемещаются и заполняют все неровности

поверхности в процессе движения деталей.

В дальнейшем происходит образование

сплошных слоев химического соединения

кислорода с металлом. Окисленный металл

в виде порошка отделяется от основного

металла, а на поверхности детали

образуются углубления и неровности.

Различают

три основных подвида коррозионного

изнашивания: окислительное, водородное

и фреттинг-коррозия.

Окислительное

изнашивание –

изнашивание,

при котором основное влияние на процесс

изнашивания имеет химическая реакция

материала с кислородом воздуха с

образованием на поверхности трения

защитных окисных пленок, последующим

разрушением этих пленок в результате

трения и многократным повторением

процесса. Процесс происходит под

Процесс происходит под

одновременным влиянием коррозионного

и механического факторов.

По

характеру протекания коррозионных

процессов различают химическую и

электрохимическую коррозию. При

химической

коррозии наблюдается

преимущественное развитие на поверхности

металлов окислительных процессов с

образованием оксидной пленки. Одним из

главных факторов, ускоряющих этот

процесс, является температура. С

повышением температуры окружающей

среды резко возрастает химическая

коррозия. К электрохимической

коррозии относятся

все случаи коррозии в водных растворах,

при которых разрушение металлов может

происходить в результате образования

нерастворимых продуктов (ржавчины) или

переход металла в раствор в виде ионов.

Для

увеличения ресурса работы узлов трения

в условиях окислительного изнашивания

при конструкторском проектировании

рекомендуется применять коррозионно-стойкие

стали с повышенным содержанием хрома

(12… 15 %) и никеля (от 8 % и выше). Введение

Введение

в структуру примерно 12 % хрома способствует

резкому повышению коррозионной стойкости

стали.

Водородное

изнашивание –

выражается в повышении в поверхностных

слоях концентрации водорода (сильного

окислителя), которая приводит к процессам

интенсивного разрушения.

Природа

водородного изнашивания состоит в

следующем. Водород является одним из

наиболее легких и распространенных

элементов. Он имеет самый маленький

размер атома (0,046 нм) и массу. В атомарном

состоянии он обладает исключительной

подвижностью и проникающей способностью

в кристаллические решетки металлов.

Внедряясь через поверхностные дефекты

внутрь металла, он вступает во

взаимодействие с уже имеющимися там

частицами водорода и объединяется с

ними в молекулы.

Объединенные

молекулы занимают больший объем,

вследствие чего внутри структуры металла

создается напряженное состояние,

особенно внутри наиболее глубоких и

узких трещин. При достаточно большой

концентрации водорода в поверхностном

слое развиваются микронапряжения,

превышающие предел прочности металла,

вследствие чего происходит интенсивное

его разрушение. Внешне это проявляется

Внешне это проявляется

в виде поверхностного измельчения или

хрупкого растрескивания.

Фреттинг-коррозия

–

это

процесс разрушения плотно контактирующих

поверхностей пар «металл –

неметалл» или «металл –

металл» при колебательных перемещениях

(вибрациях). Фреттинг-коррозия является

особой формой изнашивания и по условиям

возникновения и характеру проявления

имеет следующие отличия от обычного

механического изнашивания при скольжении:

—

вследствие малых амплитуд смешения

удаление продуктов износа затруднено,

поэтому повреждения поверхности носит

локальный характер;

—

малые скорости относительного перемещения;

—

продуктами износа при фреттинг-коррозии

металлов являются в основном их оксиды.

На

участках, пораженных фреттинг-коррозией,

протекают сложные одновременно

действующие процессы «схватывания»,

абразивного разрушения, усталостно-коррозионного

износа. Это изнашивание возникает в

местах контакта плотно сжатых деталей

(например, резьбовые и заклепочные

соединения), если в результате вибрации

между их поверхностями возникает

микроскопическое колебательное

перемещение.

Электроэрозионное

изнашивание

–

эрозионное

изнашивание поверхности в результате

воздействия разрядов электрического

тока. Этот вид изнашивания характерен

для контактов и разъемных соединений

деталей системы электрооборудования,

например, «электропровод — вывод».

Одежда | физика | Британника

- Похожие темы:

- трибология

трение

сила

истирание

См. все связанные материалы →

износ , удаление материала с поверхности твердого тела в результате механического воздействия со стороны другого твердого тела. Износ в основном происходит в виде постепенной потери материала в результате механического взаимодействия двух поверхностей скольжения под нагрузкой. Износ является настолько универсальным явлением, что два твердых тела редко скользят друг по другу или даже касаются друг друга без ощутимого переноса или потери материала. Так, монеты изнашиваются в результате постоянного контакта с тканями и пальцами человека; карандаши изнашиваются после скольжения по бумаге; и рельсы изнашиваются в результате продолжающегося качения по ним колес поезда. Только живые существа (например, суставы костей) в некотором смысле невосприимчивы к необратимым повреждениям, вызванным износом, поскольку они обладают свойством отрастания и заживления.

Только живые существа (например, суставы костей) в некотором смысле невосприимчивы к необратимым повреждениям, вызванным износом, поскольку они обладают свойством отрастания и заживления.

Существует четыре основных типа износа: адгезионный, абразивный, коррозионный и поверхностно-усталостный.

Тест «Британника»

Тест «Все о физике»

Наиболее распространенный тип, адгезионный износ, возникает из-за сильных сил сцепления, возникающих на границе раздела двух твердых материалов. Когда твердые поверхности прижимаются друг к другу, тесный контакт осуществляется через ряд небольших участков или соединений. При скольжении эти стыки продолжают образовываться и разрушаться, и, если стык не нарушается по исходной поверхности раздела, образуется частица износа. Эти частицы в конце концов отрываются. Адгезионный износ нежелателен по двум причинам: во-первых, потери материала со временем приведут к ухудшению работы механизма; и, во-вторых, образование крупных частиц износа в плотно прилегающих элементах скольжения может привести к заклиниванию механизма на ранней стадии его продуктивного срока службы. Адгезионный износ во много раз выше для несмазанных металлических поверхностей, чем для эффективно смазанных.

Адгезионный износ во много раз выше для несмазанных металлических поверхностей, чем для эффективно смазанных.

Абразивный износ возникает, когда твердая шероховатая поверхность скользит по более мягкой, оставляя на последней бороздки. Это также может быть вызвано качением свободных абразивных частиц между двумя мягкими скользящими поверхностями или частицами, застрявшими в одной из противоположных поверхностей. Абразивные осколки, переносимые потоком жидкости или газа, могут изнашивать поверхность, если они ударяются о поверхность на высоких скоростях. Поскольку абразивный износ имеет место, когда абразивный материал шероховатый и более твердый, чем обрабатываемая поверхность, его можно предотвратить, либо удаляя твердую, шероховатую составляющую, либо делая защищаемую поверхность еще более твердой.

Коррозионный износ возникает всякий раз, когда газ или жидкость химически воздействуют на поверхность, оставшуюся открытой в процессе скольжения. Обычно, когда поверхность подвергается коррозии, продукты коррозии (такие как патина) имеют тенденцию оставаться на поверхности, тем самым замедляя дальнейшую коррозию. Но если имеет место непрерывное скольжение, скольжение удаляет поверхностные отложения, которые в противном случае защищали бы от дальнейшей коррозии, которая, таким образом, происходит быстрее. Поверхность, подвергшаяся коррозионному износу, обычно имеет матовый, относительно гладкий вид.

Но если имеет место непрерывное скольжение, скольжение удаляет поверхностные отложения, которые в противном случае защищали бы от дальнейшей коррозии, которая, таким образом, происходит быстрее. Поверхность, подвергшаяся коррозионному износу, обычно имеет матовый, относительно гладкий вид.

Поверхностный усталостный износ возникает в результате повторяющихся высоких нагрузок, сопровождающих движение качения, например металлических колес на гусеницах или шарикоподшипников, катящихся в машине. Напряжение вызывает образование подповерхностных трещин либо в подвижном, либо в неподвижном компоненте. По мере роста этих трещин крупные частицы отделяются от поверхности и возникает питтинг. Поверхностный усталостный износ является наиболее распространенной формой износа элементов качения, таких как подшипники или шестерни. Для поверхностей скольжения адгезионный износ обычно происходит достаточно быстро, чтобы не было времени для поверхностного усталостного износа.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту.

Подпишитесь сейчас

Хотя процесс износа обычно считается вредным, и в большинстве практических ситуаций так оно и есть, он также имеет некоторые практические применения. Например, многие методы получения поверхности на изготавливаемом объекте зависят от абразивного износа, в том числе опиливание, шлифование, притирка и полирование. Влияние многих пишущих инструментов, главным образом карандаша, мелка и мела, зависит от износа клея. Другое использование наблюдается в износе резцов грызунов. Эти зубы имеют твердое эмалевое покрытие вдоль внешней изогнутой поверхности, но только мягкий дентин на внутренней поверхности. Следовательно, абразивный и адгезионный износ, который происходит быстрее на более мягкой стороне, поддерживает острую режущую кромку зубьев.

Виды износа – Классификация и различия

В целом износ представляет собой механически вызванное поверхностное повреждение, которое приводит к постепенному удалению материала из-за относительного движения между этой поверхностью и контактирующим веществом или веществами. Контактирующее вещество может состоять из другой поверхности, жидкости или твердых абразивных частиц, содержащихся в той или иной форме жидкости или суспензии, такой как смазка. Как и в случае с трением, наличие износа может быть как хорошим, так и плохим. Продуктивный контролируемый износ можно обнаружить в таких процессах, как механическая обработка, резка, шлифовка и полировка. Однако в большинстве технологических применений возникновение износа крайне нежелательно и является чрезвычайно дорогостоящей проблемой, поскольку приводит к износу или выходу из строя компонентов. С точки зрения безопасности, это часто не так серьезно (или так внезапно), как перелом, и это связано с тем, что износ обычно ожидается.

Контактирующее вещество может состоять из другой поверхности, жидкости или твердых абразивных частиц, содержащихся в той или иной форме жидкости или суспензии, такой как смазка. Как и в случае с трением, наличие износа может быть как хорошим, так и плохим. Продуктивный контролируемый износ можно обнаружить в таких процессах, как механическая обработка, резка, шлифовка и полировка. Однако в большинстве технологических применений возникновение износа крайне нежелательно и является чрезвычайно дорогостоящей проблемой, поскольку приводит к износу или выходу из строя компонентов. С точки зрения безопасности, это часто не так серьезно (или так внезапно), как перелом, и это связано с тем, что износ обычно ожидается.

Определенные характеристики материала, такие как твердость , тип карбида и объемный процент, могут иметь решающее влияние на износостойкость материала в данном применении. Износ , как и коррозия, имеет несколько типов и подтипов, которые в некоторой степени предсказуемы, и их довольно сложно надежно протестировать и оценить в лаборатории или при обслуживании.

Износ обычно классифицируют в соответствии с так называемыми типами износа, которые возникают изолированно или при комплексном взаимодействии. Механизмы износа и/или подмеханизмы часто перекрываются и проявляются синергетически, создавая более высокую скорость износа, чем сумма отдельных механизмов износа. Наиболее распространенные типы износа:

- Абразивный износ

- Адгезионный износ

- Поверхностная усталость

- Фреттинг-износ

- Эрозионный износ

- Коррозионный и окислительный износ

Прочее, меньше распространенными типами износа являются:

- ударный износ

- кавитационный износ

- Диффузионный износ

Абразивный износ

Абразивный износ определяется как потеря материала из-за твердых частиц или твердых выступов, которые ударяются о твердую поверхность и движутся вдоль нее. Это происходит, когда твердая шероховатая поверхность скользит по более мягкой поверхности. Этот механизм иногда называют шлифовальным износом. Более твердый материал может быть одной из трущихся поверхностей или твердыми частицами, попавшими между сопрягаемыми поверхностями. Это могут быть «посторонние» частицы или частицы, образовавшиеся в результате адгезионного или расслаивающего износа. Истирание в основном связано с микромасштабными процессами резания и вспашки. То, как неровность скользит по поверхности, определяет характер и интенсивность абразивного износа. Различают два основных режима абразивного износа:

Этот механизм иногда называют шлифовальным износом. Более твердый материал может быть одной из трущихся поверхностей или твердыми частицами, попавшими между сопрягаемыми поверхностями. Это могут быть «посторонние» частицы или частицы, образовавшиеся в результате адгезионного или расслаивающего износа. Истирание в основном связано с микромасштабными процессами резания и вспашки. То, как неровность скользит по поверхности, определяет характер и интенсивность абразивного износа. Различают два основных режима абразивного износа:

- Двухчастный абразивный износ. Двойной износ происходит, когда песок или твердые частицы удаляют материал с противоположной поверхности. Обычная аналогия состоит в том, что материал удаляется или перемещается при резке или вспахивании.

- Трехкомпонентный абразивный износ. Трехчастичный износ происходит, когда частицы не ограничены и могут свободно катиться и скользить по поверхности. Контактная среда определяет, классифицируется ли износ как открытый или закрытый.

Открытая контактная среда возникает, когда поверхности достаточно смещены, чтобы быть независимыми друг от друга.

Открытая контактная среда возникает, когда поверхности достаточно смещены, чтобы быть независимыми друг от друга.

Существует множество различных стратегий уменьшения абразивного износа, но общее правило выбора материалов заключается в том, что чем тверже, тем лучше. Материалы, содержащие относительно большой процент твердых износостойких сплавов карбидов, такие как отдельные инструментальные стали и быстрорежущие стали.

Адгезионный износ

Адгезионный износ возникает из-за неровностей сцепления или микроскопических выступов (шероховатости поверхности) между двумя скользящими материалами. Когда пик с одной поверхности входит в контакт с пиком с другой поверхности, происходит мгновенное микросварка может иметь место из-за тепла, выделяемого в результате трения. Это приводит к отслоению или переносу материала с одной поверхности на другую. Для адгезионного износа поверхности должны находиться в тесном контакте. Это может вызвать нежелательное смещение и прилипание продуктов износа и соединений материалов с одной поверхности на другую. Адгезионный износ может привести к увеличению шероховатости и образованию выступов (т. е. выступов) над исходной поверхностью. Поверхности, разделенные смазочными пленками, оксидными пленками и т. д., уменьшают склонность к слипанию. В некоторых технических приложениях поверхности скользят в воздухе без смазки, и возникающий в результате износ называется сухим скольжением.

Адгезионный износ может привести к увеличению шероховатости и образованию выступов (т. е. выступов) над исходной поверхностью. Поверхности, разделенные смазочными пленками, оксидными пленками и т. д., уменьшают склонность к слипанию. В некоторых технических приложениях поверхности скользят в воздухе без смазки, и возникающий в результате износ называется сухим скольжением.

Адгезионный износ зависит от используемых материалов, степени смазки и окружающей среды. Адекватная смазка обеспечивает плавную, непрерывную работу элементов машины, снижает скорость износа и предотвращает чрезмерные нагрузки или заедания в подшипниках. Когда смазка разрушается, компоненты могут разрушающе тереться друг о друга, вызывая нагрев, локальное сваривание, разрушительные повреждения и выход из строя. Например, аустенитные нержавеющие стали (например, AISI 304), скользящие друг относительно друга, с большой вероятностью будут перемещать материал и нагар, что приведет к серьезному повреждению поверхности. Другие материалы, склонные к адгезионному износу, включают титан, никель и цирконий. С другой стороны, алюминиевая бронза находит все большее признание в самых разных областях применения, требующих устойчивость к механическому износу . Его износостойкость основана на переходе от более мягкого металла (алюминиевой бронзы) к более твердому металлу (стали), образуя тонкий слой более мягкого металла на более твердом металле.

Другие материалы, склонные к адгезионному износу, включают титан, никель и цирконий. С другой стороны, алюминиевая бронза находит все большее признание в самых разных областях применения, требующих устойчивость к механическому износу . Его износостойкость основана на переходе от более мягкого металла (алюминиевой бронзы) к более твердому металлу (стали), образуя тонкий слой более мягкого металла на более твердом металле.

Например, основной функцией моторного масла является снижение трения и износа движущихся частей (снижение адгезионного износа) и очистка двигателя от шлама, а фильтр предназначен для удаления из моторного масла загрязнений и абразивных частиц.

Эрозионный износ

Эрозионный износ представляет собой процесс постепенного удаления материала с поверхности мишени из-за повторяющихся ударов твердых частиц. Частицы, взвешенные в потоке твердо-жидкой смеси, размывают смачиваемые каналы, что ограничивает срок службы оборудования системы транспортировки шлама. Каждая частица срезает или разрушает небольшое количество материала (известного как изнашиваемая стружка ) с поверхности. Если это повторяется в течение длительного периода времени, это может привести к значительным материальным потерям.

Каждая частица срезает или разрушает небольшое количество материала (известного как изнашиваемая стружка ) с поверхности. Если это повторяется в течение длительного периода времени, это может привести к значительным материальным потерям.

Эрозионный износ часто встречается в насосах, рабочих колесах, вентиляторах, паропроводах и форсунках внутри острых изгибов труб и трубопроводов. Поэтому он является широко распространенным механизмом в промышленности и энергетике. Из-за характера процесса транспортировки трубопроводные системы подвержены износу при транспортировке абразивных частиц.

Эрозионный износ вызван кинетической энергией, передаваемой поверхности мишени при столкновении с твердыми частицами. Скорость эрозионного износа зависит от многих факторов. Материальные характеристики частиц, такие как их форма, твердость, скорость удара и угол столкновения, являются основными факторами наряду со свойствами разрушаемой поверхности. Материальные потери материала мишени тем выше, чем выше кинетическая энергия сталкивающейся частицы. Таким образом, скорость удара в значительной степени влияет на эрозионный износ материала мишени. Угол столкновения является одним из наиболее важных факторов и широко известен в литературе. Острые кривые или изгибы, как правило, вызывают большую эрозию, чем плавные изгибы.

Таким образом, скорость удара в значительной степени влияет на эрозионный износ материала мишени. Угол столкновения является одним из наиболее важных факторов и широко известен в литературе. Острые кривые или изгибы, как правило, вызывают большую эрозию, чем плавные изгибы.

Эрозионный износ можно разделить на три категории:

- Эрозия твердыми частицами. Эрозия твердых частиц представляет собой потерю объема материала из целевого материала из-за постоянного столкновения твердых частиц, присутствующих в протекающей жидкости.

- Жидкостная ударная эрозия. Постоянное попадание струи жидкости на поверхность материала вызывает эрозию ударной жидкости.

- Кавитационная эрозия. Пар или газ в жидкости образуют полости или пузырьки, вызывающие износ.

Как правило, стойкость к эрозионному износу может быть улучшена за счет повышения твердости поверхности, использования соответствующих материалов и правильной конструкции изделия. Некоторые конкретные шаги, которые можно предпринять для изменения условий потока, включают: снижение скорости жидкости, устранение турбулентности при несоосности и избежание резких изгибов.

Эрозия – коррозия

Эрозия также может возникать в сочетании с другими формами деградации, такими как коррозия. Это называется эрозией-коррозией. Эрозионная коррозия представляет собой процесс деградации материала из-за комбинированного воздействия коррозии и износа. Почти все текущие или турбулентные агрессивные среды могут вызывать эрозионную коррозию. Механизм можно описать следующим образом:

- механическая эрозия материала или защитный (или пассивный) оксидный слой на его поверхности,

- усиленная коррозия материала, если скорость коррозии материала зависит от толщины оксида слой.

Износ представляет собой процесс механического разрушения материала, происходящий при трении или соударении поверхностей, тогда как коррозия включает химические или электрохимические реакции материала. Коррозия может ускорить износ, а износ может ускорить коррозию.

Фреттинг-износ

Фреттинг-износ — это особый процесс износа, происходящий в зоне контакта между двумя материалами под нагрузкой. Он подвергается незначительному относительному движению за счет вибрации или другой силы. Фреттинг-износ аналогичен адгезионному износу в том смысле, что микросварка происходит на сопрягаемых поверхностях. Однако при адгезионном износе облицовочные металлы скользят друг по другу, а при фреттинг-износе поверхности раздела металл-металл практически неподвижны. Амплитуда относительного скользящего движения часто составляет от микрометров до миллиметров. Поскольку фреттинг-износ представляет собой стационарное явление, мусор остается в местах первоначального образования или рядом с ними. Этот мусор обычно состоит из оксидов металлов, находящихся в контакте. Поскольку окисленный мусор обычно намного тверже, чем поверхность, с которой он образовался, он часто действует как абразивный агент, увеличивающий скорость истирания. Фреттинг-износ обычно происходит в подшипниках, хотя у большинства подшипников их поверхности закалены, чтобы противостоять этой проблеме.

Он подвергается незначительному относительному движению за счет вибрации или другой силы. Фреттинг-износ аналогичен адгезионному износу в том смысле, что микросварка происходит на сопрягаемых поверхностях. Однако при адгезионном износе облицовочные металлы скользят друг по другу, а при фреттинг-износе поверхности раздела металл-металл практически неподвижны. Амплитуда относительного скользящего движения часто составляет от микрометров до миллиметров. Поскольку фреттинг-износ представляет собой стационарное явление, мусор остается в местах первоначального образования или рядом с ними. Этот мусор обычно состоит из оксидов металлов, находящихся в контакте. Поскольку окисленный мусор обычно намного тверже, чем поверхность, с которой он образовался, он часто действует как абразивный агент, увеличивающий скорость истирания. Фреттинг-износ обычно происходит в подшипниках, хотя у большинства подшипников их поверхности закалены, чтобы противостоять этой проблеме.

Снижение износа основано на следующих мерах:

- Уменьшение или устранение вибрации.

Основным способом предотвращения истирания является отсутствие относительного движения поверхностей в месте контакта.

Основным способом предотвращения истирания является отсутствие относительного движения поверхностей в месте контакта. - Использование эластомерного материала для предотвращения контакта металла с металлом.

- Смазка. Проблема в том, что жидкая смазка не может течь через поверхность раздела, потому что соединение по существу стационарно.

Фреттинг обломков – Фреттинг «решетка к стержню»

На атомных электростанциях оболочка твэла — это внешний слой топливных стержней, стоящий между теплоносителем реактора и ядерным топливом (т. е. топливными таблетками ). Изготавливается из коррозионностойкого материала с малым сечением поглощения тепловых нейтронов (~ 0,18×10 –24 см 2 ), обычно циркониевого сплава . Оболочка предотвращает попадание радиоактивных продуктов деления из топливной матрицы в теплоноситель реактора и его загрязнение. На ранних этапах эксплуатации PWR и BWR истирание было одним из основных механизмов разрушения этой оболочки твэла. Обычно имеет два варианта.

На ранних этапах эксплуатации PWR и BWR истирание было одним из основных механизмов разрушения этой оболочки твэла. Обычно имеет два варианта.

- Истирание мусора. Истирание обломков может быть вызвано любым мусором (посторонним материалом, обычно металлическим), который может попасть в топливный пучок и потенциально застрять между дистанционирующей решеткой и топливным стержнем. Фреттинг-износ оболочек твэлов может привести к пробитию оболочки.

- Износ сетки к стержню. Истирание решетки к стержню возникает из-за вибрации топливного элемента, создаваемой высокой скоростью охлаждающей жидкости через промежуточную решетку. На направляющие трубы навариваются дистанционирующие решетки, которые закрепляются с помощью пружин и углублений, опоры твэлов и проставок. Высокая скорость охлаждающей жидкости может привести к трению стержня о ту часть дистанционирующей решетки, которая его удерживает. Этот тип износа оболочки можно свести к минимуму за счет правильной конструкции дистанционирующей сетки.

Струйные перегородки обычно группируются под фреттингом «решетка к стержню».

Струйные перегородки обычно группируются под фреттингом «решетка к стержню».

См. также: МАГАТЭ, Обзор отказов топлива в водоохлаждаемых реакторах. № НФ-Т-2.1. ISBN 978–92–0–102610–1, Вена, 2010 г.

Поверхностная усталость – усталостный износ

В материаловедении усталость – это ослабление материала, вызванное циклическим нагружением, приводящее к постепенному, хрупкому и локализованному износу. структурное повреждение. Поверхностная усталость, или усталостный износ, представляет собой растрескивание и последующее выкрашивание поверхностей, подверженных переменным напряжениям во время контакта качения или напряжениям от комбинированного качения и скольжения. Усталостный износ возникает, когда частицы износа отрываются за счет циклического роста микротрещин на поверхности. Эти микротрещины представляют собой либо поверхностные трещины, либо подповерхностные трещины. Повторяющиеся циклы нагружения и разгрузки, которым подвергаются материалы, могут вызвать образование подповерхностных или поверхностных трещин, которые в конечном итоге, после критического числа циклов, приведут к разрушению поверхности с образованием крупных фрагментов, оставляя большие ямки. на поверхности. После возникновения трещины каждый цикл нагружения будет увеличивать трещину на небольшую величину, даже если повторяющиеся знакопеременные или циклические напряжения имеют интенсивность значительно ниже нормальной прочности. Напряжения могут быть вызваны вибрацией или термоциклированием. Подповерхностная и поверхностная усталость наблюдаются при многократном прокатывании и скольжении соответственно.

на поверхности. После возникновения трещины каждый цикл нагружения будет увеличивать трещину на небольшую величину, даже если повторяющиеся знакопеременные или циклические напряжения имеют интенсивность значительно ниже нормальной прочности. Напряжения могут быть вызваны вибрацией или термоциклированием. Подповерхностная и поверхностная усталость наблюдаются при многократном прокатывании и скольжении соответственно.

Коррозионный и окислительный износ

Коррозионный износ представляет собой процесс деградации материала из-за комбинированного воздействия коррозии и износа. Он определяется как процесс износа, при котором происходит скольжение в агрессивной среде. В отсутствие скольжения продукты коррозии (например, оксиды) будут образовывать на поверхностях пленку толщиной менее микрометра, которая будет замедлять или даже устранять коррозию, но скольжение изнашивает пленку. так что дальнейшая коррозия может продолжаться. Окислительный износ является одной из наиболее распространенных форм коррозионного износа, поскольку богатая кислородом среда является типичной средой, в которой происходит этот процесс износа. Коррозионный износ требует как коррозии, так и трения. Химическая коррозия возникает в высококоррозионных средах, при высокой температуре и высокой влажности.

Коррозионный износ требует как коррозии, так и трения. Химическая коррозия возникает в высококоррозионных средах, при высокой температуре и высокой влажности.

Эрозия – коррозия

Эрозия также может возникать в сочетании с другими формами деградации, такими как коррозия. Это называется эрозией-коррозией. Эрозионная коррозия представляет собой процесс деградации материала из-за комбинированного действия коррозии и износа. Почти все текущие или турбулентные агрессивные среды могут вызывать эрозионную коррозию. Механизм можно описать следующим образом:

- механическая эрозия материала или защитного (или пассивного) оксидного слоя на его поверхности,

- усиленная коррозия материала, если скорость коррозии материала зависит от толщины оксидного слоя.

Износ представляет собой процесс механического разрушения материала, происходящий при трении или соударении поверхностей, тогда как коррозия включает химические или электрохимические реакции материала. Коррозия может ускорить износ, а износ может ускорить коррозию.

Коррозия может ускорить износ, а износ может ускорить коррозию.

Ударный износ

Ударный износ определяется как износ твердой поверхности из-за удара, который представляет собой повторяющееся воздействие динамического контакта с другим твердым телом. Ударный износ имеет первостепенное значение при добыче полезных ископаемых. Горнодобывающая промышленность и переработка полезных ископаемых требуют износостойких машин и компонентов, поскольку энергии и массы взаимодействующих тел значительны. Для этого необходимо использовать материалы с наивысшей износостойкостью. Например, карбид вольфрама широко используется в горнодобывающей промышленности в буровых долотах с верхним ударником, забойных молотах, шарошечных резцах, долотах с длинными стенками, резцах с длинными стенками, расширителях для бурения восстающих и туннельных проходческих машинах.

Для металлических ударных пар поведение ударного износа включает упругую и пластическую деформацию, когда ударная нагрузка или энергия удара высоки и/или усталость сопровождается выделением продуктов износа из-за образования трещин. В целом ударный износ металлов зависит от образования деформированных слоев, особенно когда преобладает усталостный износ или трещинообразование. В таких случаях подповерхностные трещины распространяются параллельно поверхности, подобно износу от расслаивания. Достаточная твердость ударяемого компонента необходима для предотвращения быстрого износа или выдавливания материала из контакта за счет пластической деформации. В большинстве случаев это условие можно выполнить, обеспечив достаточную твердость, а затем износ контролируется другими характеристиками материала.

В целом ударный износ металлов зависит от образования деформированных слоев, особенно когда преобладает усталостный износ или трещинообразование. В таких случаях подповерхностные трещины распространяются параллельно поверхности, подобно износу от расслаивания. Достаточная твердость ударяемого компонента необходима для предотвращения быстрого износа или выдавливания материала из контакта за счет пластической деформации. В большинстве случаев это условие можно выполнить, обеспечив достаточную твердость, а затем износ контролируется другими характеристиками материала.

Кавитационный износ

Кавитационный износ представляет собой процесс постепенного разрушения материала из-за многократного зарождения, роста и сильного схлопывания полостей в жидкости, протекающей вблизи материала. Кавитационная усталость — это особый тип механизма повреждения, вызванный повторяющейся вибрацией и движением из-за контакта с протекающими жидкостями, наиболее распространенной из которых является вода. Кавитация во многих случаях является нежелательным явлением. В центробежных насосах кавитация вызывает повреждение компонентов (эрозия материала), вибрации, шум и потеря эффективности. Возможно, наиболее важной инженерной проблемой, вызванной кавитацией, является повреждение материала , которое могут вызвать кавитационные пузырьки, когда они схлопываются вблизи твердой поверхности. Схлопывание кавитационного пузыря — это бурный процесс, который генерирует сильно локализованных ударных волн и микрореактивные . Они вытесняют энергичную жидкость в очень малые объемы, тем самым создавая пятна высокой температуры, и эти интенсивные возмущения создают сильно локализованные переходные поверхностные напряжения на твердой поверхности. Признаки эрозии появятся как точечная коррозия из-за гидравлического удара схлопывающихся пузырьков пара.

Кавитация во многих случаях является нежелательным явлением. В центробежных насосах кавитация вызывает повреждение компонентов (эрозия материала), вибрации, шум и потеря эффективности. Возможно, наиболее важной инженерной проблемой, вызванной кавитацией, является повреждение материала , которое могут вызвать кавитационные пузырьки, когда они схлопываются вблизи твердой поверхности. Схлопывание кавитационного пузыря — это бурный процесс, который генерирует сильно локализованных ударных волн и микрореактивные . Они вытесняют энергичную жидкость в очень малые объемы, тем самым создавая пятна высокой температуры, и эти интенсивные возмущения создают сильно локализованные переходные поверхностные напряжения на твердой поверхности. Признаки эрозии появятся как точечная коррозия из-за гидравлического удара схлопывающихся пузырьков пара. Было обнаружено, что скорость кавитационного повреждения быстро возрастает с увеличением объемного расхода.

Было обнаружено, что скорость кавитационного повреждения быстро возрастает с увеличением объемного расхода.

Более мягкие материалы могут быть повреждены даже при кратковременном возникновении кавитации, а отдельные ямки можно наблюдать после схлопывания одного пузыря. Поэтому для центробежных насосов используются более твердые материалы. Но с более твердыми материалами, используемыми в большинстве применений, циклическое напряжение из-за повторяющихся разрушений может вызвать локальное усталостное разрушение поверхности . Таким образом, кавитационное повреждение металлов обычно имеет вид усталостное разрушение .

Когда кавитационные пузырьки схлопываются, они вытесняют энергичную жидкость в очень малые объемы, тем самым создавая пятна высокой температуры и испуская ударные волны, последние из которых и являются источником шума. Хотя обрушение небольшой полости представляет собой относительно низкоэнергетическое событие, сильно локализованные обрушения могут со временем разрушать металлы, такие как сталь. Питтинг, вызванный разрушением полостей, приводит к сильному износу компонентов и может значительно сократить срок службы гребного винта или насоса.

Хотя обрушение небольшой полости представляет собой относительно низкоэнергетическое событие, сильно локализованные обрушения могут со временем разрушать металлы, такие как сталь. Питтинг, вызванный разрушением полостей, приводит к сильному износу компонентов и может значительно сократить срок службы гребного винта или насоса.

Кавитации обычно также сопутствуют:

- Шум. Типичный шум вызван схлопыванием полостей, а уровень шума, возникающего в результате кавитации, является мерой серьезности кавитации.

- Вибрация . Вибрации насоса, вызванные кавитацией, представляют собой характерные низкочастотные вибрации, обычно находящиеся в диапазоне от 0 до 10 Гц.

- Снижение эффективности насоса . Снижение эффективности насоса является более надежным признаком возникновения кавитации.

Предотвращение кавитации

Ямки могут варьироваться от очень маленьких до очень больших или даже полностью проникать в толщу металла. Повреждение конструкции может быть катастрофическим, а потеря функциональной эффективности может быть существенной. Методы решения этой проблемы включают:

Повреждение конструкции может быть катастрофическим, а потеря функциональной эффективности может быть существенной. Методы решения этой проблемы включают:

- Повышение твердости и прочности металла. Однако это может только отсрочить проблему, а не предотвратить ее.

- Увеличение жесткости детали. Это должно уменьшить его амплитуду вибрации, тем самым увеличив его собственную частоту вибрации. Можно увеличить толщину стенки или добавить ребра жесткости для изменения вибрационных характеристик.

- Повышение гладкости поверхности. Полости, как правило, группируются в определенных областях низкого давления, а рассредоточение полостей может устранить пики и впадины на поверхности.

Диффузионный износ

Диффузионный или растворяющий износ относится к повреждению, эрозии или деградации материалов на поверхности металла из-за повышения температуры поверхности. Когда два материала находятся в контакте друг с другом, атомы одного материала могут диффундировать в другой материал, вызывая диффузионный или растворяющий износ.

Открытая контактная среда возникает, когда поверхности достаточно смещены, чтобы быть независимыми друг от друга.

Открытая контактная среда возникает, когда поверхности достаточно смещены, чтобы быть независимыми друг от друга. Основным способом предотвращения истирания является отсутствие относительного движения поверхностей в месте контакта.

Основным способом предотвращения истирания является отсутствие относительного движения поверхностей в месте контакта. Струйные перегородки обычно группируются под фреттингом «решетка к стержню».

Струйные перегородки обычно группируются под фреттингом «решетка к стержню».