Содержание

Описание пневматических цепей электровоза 2ЭС5К, 3ЭС5К Ермак

Описание пневматических цепей

электровоза ЕРМАК

Система приготовления сжатого воздуха.

Схема пневматическая принципиальная приведена для одной секции. Схемы секций электровоза одинаковы.

Источником сжатого воздуха является компрессор КМ1, работающий с частотой вращения 1450 ОБ/МИН И обеспечивающий производительность 3,5м3/мин. Компрессор нагнетает сжатый воздух в группу главных резервуаров PС1, PC2 и РС3 общим объемом 1050 л. Из резервуаров сжатый воздух через маслоотделитель МО1 поступает в питательную магистраль.

Схема обеспечивает повторно-кратковременный режим работы компрессора. Для этого применен датчик-реле давления SP6. При достижении давления в главных резервуарах 0,9МПа (9,0кгс/см2) компрессор отключается. При падении давления в резервуарах до 0,75МПа (7,5кгс/см2) датчик-реле давления включает компрессор. Для защиты резервуаров от повышенного давления установлены предохранительные клапаны KП1 и КП2, которые отрегулированы на давление срабатывания 1,0 МПа (10 кгс/см2). Количество предохранительных клапанов, выбрано исходя из их пропускной способности. Компрессор защищен от противодавления со стороны главных резервуаров обратным клапаном КО7.

Для защиты резервуаров от повышенного давления установлены предохранительные клапаны KП1 и КП2, которые отрегулированы на давление срабатывания 1,0 МПа (10 кгс/см2). Количество предохранительных клапанов, выбрано исходя из их пропускной способности. Компрессор защищен от противодавления со стороны главных резервуаров обратным клапаном КО7.

Для снижения нагрузки на приводной электродвигатель компрессора при пуске на трубопроводе, со стороны компрессора установлен разгрузочный клапан У5. При отключении компрессора катушка клапана получает питание от электрической цепи, клапан срабатывает и соединяет трубопровод между компрессором и обратным клапаном с атмосферой.

Время выпуска воздуха из указанного участка трубопровода не превышает 7с. Этого времени достаточно, чтобы включение компрессора обеспечивалось при отсутствии противодавления в трубопроводе при любых эксплутационных условиях. При включении двигателя напряжение на катушке вентиля снимается, клапан закрывается, и выпуск воздуха из трубопровода прекращается.

Для исключения передачи вибрации от компрессора на трубопроводы, между ними установлен гибкий металлический рукав РУ20.

Выпадающий в главных резервуарах и маслоотделителе конденсат удаляют в атмосферу с помощью электропневматических клапанов У21, У22, У23, У24, управление которыми выведено на пульт машиниста. Разобщительные краны КН10, КН11, КН12 и КН13 установлены на случай выхода из строя соответствующего клапана продувки.

В целях исключения попадания в блок электропневматических приборов А13 масла и сконденсировавшейся в трубопроводах влаги перед ним установлен маслоотделитель МО2 с резервуаром РС11. Для уменьшения количества влаги и масла, попадающих в межсекционное соединение, на питательной магистрали установлен маслоотделитель МО3. Краны КН28 и KII29 необходимы для периодического удаления конденсата.

По обоим концам секции питательная магистраль оканчивается соединительными рукавами РУ1 и РУ2, которые МОГУТ быть использованы для зарядки пневматической системы электровоза сжатым воздухом от постороннего источника.

Заполнение тормозной магистрали происходит из питательной магистрали через блок электропневматических приборов А13 установкой ручки контроллера крана машиниста в положении 2. По концам секции тормозная магистраль оканчивается рукавами РУЗ и РУ4.

Для подъема токоприемника при отсутствии запаса сжатого воздуха на электровозе установлен вспомогательный компрессор КМ2 с питанием электродвигателя от аккумуляторной батареи. Сжатый воздух, поступающий от вспомогательного компрессора, очищается в фильтре ФТ02. Установленный на нем кран КН53 служит для периодического удаления конденсата. Этим же краном можно воспользоваться при необходимости облегчить запуск вспомогательного компрессора путем снижения противодавления, соединив магистраль с атмосферой.

Компрессор защищен от противодавления клапаном КО3, а от работы при повышенном давлении, в случае не отключения его вручную или датчиком-реле давления SP7 — предохранительным клапаном КП3, отрегулированным на срабатывание при давлении 0,8МПа (8,0кгс/см). Назначение дат-чика-реле давления SP7 — автоматическое отключение приводного двигателя вспомогательного компрессора при достижении давления в системе 0,76МПа (7,6 кгс/см2).

Назначение дат-чика-реле давления SP7 — автоматическое отключение приводного двигателя вспомогательного компрессора при достижении давления в системе 0,76МПа (7,6 кгс/см2).

Тормоза пневматические.

Электровоз оборудован автоматическим и неавтоматическим (вспомогательным) пневматическими тормозами.

Исполнительным органом автоматического пневматического тормоза является воздухораспределитель ВРГ, а управляющим — комплект приборов крана машиниста. Для дистанционного электрического управления автоматическим тормозом установлены блок электропневматических приборов (А13), контроллер крана машиниста SM3 выключатель цепей управления (SQ1) и клапан аварийно-экстренного торможения (SQ3 и SQ4). Для непосредственного управления автоматическим тормозом предусмотрен кран резервного управления (КРУ).

Автоматический тормоз срабатывает при разрядке тормозной магистрали, осуществляемой переводом ручки контроллера крана машиниста в тормозное положение, при разрыве поезда или при срабатывании электропневматического клапана автостопа У25. Величина давления в тормозных цилиндрах зависит от величины разрядки тормозной магистрали.

Величина давления в тормозных цилиндрах зависит от величины разрядки тормозной магистрали.

Для обеспечения плавности срабатывания тормозов путем увеличения времени наполнения объема магистрали между воздухораспределителем ВРГ и реле давления РД1 и РД2 введен дополнительный резервуар ТР объемом 1,5л.

Величина зарядного давления в тормозной магистрали регулируется редуктором в блоке электропневматических приборов А13.

Контроллер крана машиниста имеет семь положений:

I положение — сверхзарядка;

II положение — поездное;

III положение — перекрыша без питания тормозной магистрали;

IV положение — перекрыша с питанием тормозной магистрали;

Vа положение — замедленное торможение;

V положение — торможение;

VI положение — экстренное торможение.

В положение 6 дополнительно происходит разбор тягового режима, автоматическая подсыпка песка под все нечетные по ходу движения колесные пары и включение звукового сигнала низкого тона (тифона).

Автоматическое торможение происходит следующим образом.

При снижении давления в тормозной магистрали воздухораспределитель ВРГ срабатывает и сжатый воздух из резервуара РС7 через открытые электроблокировочные клапаны КЭБ1 и КЭБ2, переключательные клапаны ПК1, ПК2 и ПК3 поступает в управляющие полости реле давления РД1 и РД2. Далее реле давления РД1 и РД2 срабатывают и открывают проход сжатого воздуха из резервуаров РС5 и РС6 в тормозные цилиндры Ц1-Ц4. Резервуары защищены обратным клапаном КО2 от соединения с атмосферой и потери запаса сжатого воздуха при разрыве межсекционных соединений или при других нарушениях в питательной магистрали. При необходимости отключения реле давления или тележки используют разобщительные краны КрРШ1, КрРШ2, КрРШ5, КрРШ6, КН60 и КН61.

Отпуск автоматического тормоза производится повышением давления в тормозной магистрали при переводе контроллера крана машиниста в положение 2, что приводит к переходу воздухораспределителя ВРГ в отпускное положение. При этом сжатый воздух из управляющей полости реле-давления РД1 и РД2 выходит в атмосферу через воздухораспределитель ВРГ, а из тормозных цилиндров — через реле-давления РД1 и РД2.

При этом сжатый воздух из управляющей полости реле-давления РД1 и РД2 выходит в атмосферу через воздухораспределитель ВРГ, а из тормозных цилиндров — через реле-давления РД1 и РД2.

Вспомогательный тормоз применяется при следовании одиночного электровоза, маневровой работе, сжатии состава и работает следующим образом.

При переводе ручки крана вспомогательного тормоза КУ в тормозное положение сжатый воздух из питательной магистрали через блок электропневматических приборов А13, магистраль вспомогательного тормоза, переключательные клапаны ПК2 и ПК3 в блоках тормозного оборудования поступает в управляющие полости реле-давления РД1 и РД2. При этом реле срабатывают и открывают проход сжатого воздуха из резервуаров РС5 и РС6 в тормозные цилиндры Ц1-Ц4. Отпуск вспомогательного тормоза производится переводом ручки крана КУ в положение 1. При этом сжатый воздух из магистрали РД1, РД2, ПК3,ПК2 через кран КУ выходит, в атмосферу. В результате реле-давления РД1 и РД2 переходят в положение, соединяющее тормозные цилиндры Ц1-Ц4 с атмосферой.

Электровоз оборудован устройством блокировки тормозов, которое обеспечивает правильное включение магистралей при смене кабин управления. Устройство встроено в блок электропневматических приборов А13. Для управления устройством имеется ключ, вставляемый в гнездо выключателя цепей управления SQ1. На электровоз выдается один ключ на две кабины. Работа с двумя ключами не допускается. Порядок смены кабин управления следующий.

В оставляемой кабине необходимо произвести полное торможение краном вспомогательного тормоза КУ, затем произвести экстренное торможение контроллером крана машиниста. Повернуть ключ выключателя цепей управления SQ1 на 90°, установив во второе положение. После того, как погаснет лампа на пульте, повернуть ключ в следующее третье положение и вынуть из гнезда. В управляемой кабине необходимо вставить ключ в гнездо выключателя цепей управления SQ1, повернуть до упора по часовой стрелке. Отпустить тормоза переводом контроллера крана машиниста в положение 2 и крана вспомогательного тормоза в положение 1.

Предусмотрен контроль правильности подготовки тормозов при смене кабин управления включением в схему сигнализаторов SP16 и SP17. Сигнализатор давления SP16 контролирует наличие давления в тормозных цилиндрах и исключает возможность перевода устройства блокировки тормозов во включенное положение при незаторможенном электровозе. Сигнализатор SP17 контролирует понижение давление в тормозной магистрали до состояния экстренной разрядки и также исключает возможность перевода устройства блокировки тормозов во включенное положение при неприведенно в действие автоматическом тормозе.

Для осуществления торможения экстренным темпом при возникновении аварийной ситуации предусмотрен клапан аварийно-экстренного торможения SQ3 и SQ4. Клапаны установлены на посту машиниста и помощника машиниста. При нажатии на кнопку клапана происходит сообщение тормозной магистрали с атмосферой и прекращение питания магистрали, что ведет к экстренному торможению.

На случай неисправностей в электрической дистанционной системы управления автоматическими тормозами предусмотрен переход на управление непосредственно пневматическим способом –посредством крана резервного управления КРУ.

Предусмотрено два вида неисправностей и соответственно два способа включения резервного управления. При неисправности контроллера крана машиниста необходимо выполнить экстренное торможение, установить ручку крана переключения режимов КШ8 в блоке электропневматических приборов А13 в положение вертикально вверх и перевести кран резервного управления КРУ в положение торможения — Т. При потере питания в цепи питания блока электропневматических приборов необходимо выполнить экстренное торможение, вручную включить вентиль В1 в блоке электропневматических приборов А13 путем нажатия на кнопку установить ручку крана переключения режимов в блоке электропневматических приборов А13 в положение вертикально вверх и перевести кран резервною управления КРУ в положение торможения — Т. При восстановлении работоспособности дистанционного управления тормозами необходимо вручную включить вентиль В2 в блоке А13 и повернуть ручку крана переключения режимов в первоначальное положение.

При достижении необходимого давления в тормозных цилиндрах кран КРУ необходимо перевести в положение перекрыши — П. При необходимости произвести отпуск тормоза кран КРУ должен быть установлен в положение отпуска — О.

При необходимости произвести отпуск тормоза кран КРУ должен быть установлен в положение отпуска — О.

Схемой предусмотрена возможность отпуска автоматического тормоза электровоза без отпуска тормозов состава. Для этого необходимо после автоматического торможения поезда включить кнопку ОТПУСК ТОРМОЗА. При этом получает питание электроблокировочный клапан – КЭБ2 который открывает выход сжатого воздуха в атмосферу из импульсной камеры реле-давления РД1 и РД2. Далее, реле-давления срабатывают и выпускают сжатый воздух из тормозных цилиндров в атмосферу. Происходит отпуск тормоза только на электровозе. Электрической схемой предусмотрено поддержание клапана во включенном состоянии независимо от нажатия кнопки до тех пор, пока не будет отпущен тормоз состава путем повышения давления в тормозной магистрали. Восстановление давления в тормозной магистрали ведет к переходу воздухораспределителя ВРГ в режим отпуска. При этом, понижение давления в магистрали между воздухораспределителем ВРГ и клапаном КЭБ2 приводит к срабатыванию сигнализатора СД1 и снятию напряжения с клапана КЭБ2. После этого система переходит в состояние готовности торможения электровоза при приведении в действие автоматического тормоза, о чем будет свидетельствовать не горящая лампа Н5.

После этого система переходит в состояние готовности торможения электровоза при приведении в действие автоматического тормоза, о чем будет свидетельствовать не горящая лампа Н5.

Если при движении электровоза в режиме рекуперативного торможения произойдет разбор электрической схемы автоматически произойдет пневматическое торможение электровоза с ограничением давления в тормозных цилиндрах в пределах 0,15МПа-0,18МПа (1,5 кгс/см2-1,8 кгс/см2). Торможение произойдет при подаче напряжения на вентиль электропневма-тический ЭПВН. При этом сжатый воздух через редуктор Ред1, переключательный клапан ПК3 попадает в реле-давления РД1 и РД2 и при их срабатывании — в тормозные цилиндры Ц1-Ц4.

Учитывая, что при движении грузовых поездов воздухораспределитель электровоза может находиться в режимах пониженного давления в тормозных цилиндрах (порожний, средний) схемой предусмотрено наполнение тормозных цилиндров до полного давления по отдельной цепи при экстренном торможении, при разрыве межсекционного соединения и других неисправностях в поезде. При этом клапан К при понижении давления в тормозной магистрали открывает проход сжатого воздуха через редуктор Ред2 в тормозные цилиндры описанным выше путем.

При этом клапан К при понижении давления в тормозной магистрали открывает проход сжатого воздуха через редуктор Ред2 в тормозные цилиндры описанным выше путем.

Для отпуска тормозов при разрыве межсекционного соединения необходимо нажать кнопку ОТПУСК ТОРМОЗА и не отпускать её. При этом подается напряжение на электроблокировочный клапан КЭБ2, воздух из тормозных цилиндров выходит в атмосферу через атмосферное отверстие КЭБ2.

При возвращении кнопки в исходное состояние давление в тормозных цилиндрах восстанавливается. После наполнения (в процессе отпуска краном машиниста) тормозной магистрали до давления свыше 0,25МПа (2,5 кгс/см2) и снижения давления в канале от клапана К к КЭБ2 сигнализатор давления СД2 отключает кнопку отпуска от электроблокировочного клапана КЭБ2.

Во избежание движения электровоза при не полностью выпущенном сжатом воздухе из тормозных цилиндров предусмотрена световая сигнализация на пульте машиниста об остаточном давлении (не отпуск тормоза) хотя бы в одной тележке. Сигнальная лампа горит до понижения давления в цилиндрах ниже 0,03МПа±0,01МПа (0,3±0,1 кгс/см2). Функции датчика давления выполняют сигнализаторы SP11 и SP12.

Сигнальная лампа горит до понижения давления в цилиндрах ниже 0,03МПа±0,01МПа (0,3±0,1 кгс/см2). Функции датчика давления выполняют сигнализаторы SP11 и SP12.

Для обеспечения возможности подтормаживания электровоза при движении в режиме рекуперативного торможения предусмотрена допустимость совместного действия электрического и пневматического тормоза. При этом, если давление в тормозных цилиндрах превысит величину 0,14МПа ±0,01МПа (1,4±0,1кгс/см2) электрический тормоз автоматически от-ключается. Функции датчика давления в этой ситуации выполняет сигнали-затор SP3. Это же решение обеспечивает возможность затормозить электро-воз прямодействующим тормозом при неисправностях клапанов электроблокировочных КЭБ1 и КЭБ2 в цепи автоматического тормоза.

Электровоз оборудован устройством автоматического торможения при проезде запрещающих сигналов светофора. Для этого в схему включен электропневматический клапан автостопа У25. Клапан обеспечивает сброс сжатого воздуха из тормозной магистрали при нарушении правил проезда сигналов светофора темпом экстренного торможения, что ведет к срабатыванию автоматических пневматических тормозов,

Для обеспечения работы автоматического тормоза электровоза в режиме движения в недействующем состоянии предусмотрена цепь наполнения питательной магистрали и запасных резервуаров РС5 и РС6 из тормозной магистрали. С целью исключения обратного перетекания сжатого воздуха — из питательной магистрали в тормозную — установлен обратный клапан КО1. Цепь отключается разобщительным краном КрРШ4. Торможение в режиме движения в недействующем состоянии происходит следующим образом. Недействующий электровоз подключается к ведущему локомотиву тормозной магистралью. Открывается кран КрРШ4 и устанавливаются остальные краны в положение, соответствующее таблице. Тормозами управляют с ведущего локомотива изменением давления в тормозной магистрали, которое ведет к срабатыванию воздухораспределителя ВРГ. Далее процесс торможения происходит описанным выше путем.

С целью исключения обратного перетекания сжатого воздуха — из питательной магистрали в тормозную — установлен обратный клапан КО1. Цепь отключается разобщительным краном КрРШ4. Торможение в режиме движения в недействующем состоянии происходит следующим образом. Недействующий электровоз подключается к ведущему локомотиву тормозной магистралью. Открывается кран КрРШ4 и устанавливаются остальные краны в положение, соответствующее таблице. Тормозами управляют с ведущего локомотива изменением давления в тормозной магистрали, которое ведет к срабатыванию воздухораспределителя ВРГ. Далее процесс торможения происходит описанным выше путем.

Разобщительный кран КН1 необходим для отключения питательной магистрали секции при повреждениях в цепи «Компрессор КМ1 – питательная магистраль».

Для контроля давления в различных цепях установлены манометры МН.

Функциональное назначение преобразователей давления ВР1, ВР2, ВРЗ, ВР4, ВР7, ВР9, ВР10) и блока КОН определяется системами автоматического управления тормозами (САУТ) и комплексом локомотивных устройств безопасности (КЛУВ) и описано в соответствующей документации.

Цепи вспомогательные.

Сжатый воздух на электровозе используют также для работы системы смазки гребней бандажей, подачи звуковых сигналов, работы главного выключателя, аппаратов цепей управления и токоприемников, а также для подсыпки песка под колесные пары.

Система смазывания гребней бандажей установлена на 1-ой по ходу движения колесной паре. Сжатый воздух в систему поступает через электромагнитный вентиль У30 и непосредственно к масляному баку. Краны КН45 и КН46 постоянно открыты и перекрываются только в случае выхода из строя гребнес-мазывателей. Подробное описание работы системы приводиться в специальной инструкции, разработанной изготовителем и прилагаемой к паспорту электровоза.

Звуковыми сигналами являются тифон и свисток, установленные на едином кронштейне — РВН. Управление сигналами — электропневматическое. Тифон управляется клапаном У17, свисток — клапаном У18. При выходе из строя клапанов они могут быть отключены разобщительными кранами КН17 и КН18.

Сжатый воздух, поступающий в главный воздушный выключатель из питательной магистрали, дополнительно очищен фильтром ФТО2 с металлокерамической вставкой. Разобщительный кран КН26 установлен для отключения главного выключателя. Для слива конденсата из резервуара РС8 и фильтра ФТО2 установлены спускные краны КН27 и КН52.

Для работы аппаратов цепей управления и цепей блокирования высоковольтной камеры давление сжатого воздуха понижается в редукторе до 0,5МПа (5,0кгс/см2). Предусмотрена возможность отключения любого вышедшего из строя аппарата кранами КН55…КН59.

Для обеспечения подъема токоприемника давление сжатого воздуха понижается редуктором КРЗ до 0,24МПа (2,4кгс/см2). Управление подъемом и опусканием токоприемника осуществляется клапаном У10. С целью обеспечения устойчивой работы токоприемника установлен резервуар PC10 объемом 10 литров и дроссельное устройство ДР5. Клапан предохранительный КП4 защищает токоприемник от перегрузок при его перемещениях или разрегулировке редуктора КРЗ. Воздухопровод ВИ — изоляционное устройство, разъединяющее токоприемник от земли. Материал воздухопровода — фторопласт. Для исключения возможности входа в высоковольтную камеру без опускания токоприемника установлен вентиль защиты. Вентиль не открывает выход сжатого воздуха в атмосферу, а следовательно и не разблокирует высоковольтную камеру, если хотя бы одна из его катушек остается под напряжением. Пневматический выключатель SP5 включен в электрическую схему подъема токоприемника.

Воздухопровод ВИ — изоляционное устройство, разъединяющее токоприемник от земли. Материал воздухопровода — фторопласт. Для исключения возможности входа в высоковольтную камеру без опускания токоприемника установлен вентиль защиты. Вентиль не открывает выход сжатого воздуха в атмосферу, а следовательно и не разблокирует высоковольтную камеру, если хотя бы одна из его катушек остается под напряжением. Пневматический выключатель SP5 включен в электрическую схему подъема токоприемника.

Для обеспечения подъема токоприемника без включения вспомогательного компрессора предусмотрено сохранение запаса сжатого воздуха в резервуаре РС4. Объем резервуара позволяет поднять токоприемник, если давление в резервуаре не ниже 0,7МПа (7,0кгс/см2). Для сохранения запаса воздуха необходимо при опускании токоприемника отключить резервуар краном КН25 в момент, когда давление в питательной магистрали около 0,9МПа (9,0кгс/см2). Показания снимаются по манометру МН5. При подъеме токоприемника в целях уменьшения расхода сжатого воздуха на заполнение не участвующих в работе магистралей необходимо перекрыть краны КН56…КН59. Расход воздуха на питательную магистраль исключается установкой обратного клапана КО4.

Расход воздуха на питательную магистраль исключается установкой обратного клапана КО4.

Для увеличения сцепления колеса с рельсом служит система, осуществляющая подачу песка в зону контакта колеса с рельсом с помощью форсунок ФП1…ФП8. Работой форсунок управляют электропневматические клапаны У11…У14. Подсыпка песка производиться под первую, третью, пятую и седьмую колесные пары по ходу движения электровоза. Автоматическая подсыпка песка производится при экстренном торможении, когда контроллер крана машиниста находится в 6 положении, а также при возникновении буксования или юза колесной пары. При скорости движения ниже 10 км/час подсыпка песка прекращается.

Для гибкой связи пескопровода, расположенного на кузове и тележках, применены резиновые рукава РУ I2…PУ 19.

Свисток НА1 сигнализирует о срыве рекуперации.

Кран КН54 служит для отбора сжатого воздуха на обдув помещения или ходовых частей. Давление можно регулировать редуктором КР4.

Пневматическая схема электровоза 2ЭС5К

Пневматическая схема электровоза 3ЭС5К

Пневматическая схема бустерной секции электровоза 3ЭС5К

Пневматическая схема электровоза 2ЭС5К, 3ЭС5К с краном №395

Тормозные системы железнодорожного транспорта.

Конструкция тормозного оборудования.

Конструкция тормозного оборудования.732-ЦВ-ЦЛ. Общее руководство по ремонту тормозного оборудования вагонов.

Распоряжение ОАО «РЖД» № 1191р от 12.05.2015 года: Руководство по техническому обслуживанию ремонту и испытанию тормозного оборудования локомотивов и моторвагонного подвижного состава

(

Взамен ЦТ-533

).

Распоряжение ОАО «РЖД» № 2262р от 14.10.2019 года: Временная инструкция по техническому обслуживанию ремонту и испытанию тормозного оборудования локомотивов и моторвагонного подвижного состава

(

Взамен ЦТ-533

).

Правила технического обслуживания тормозного оборудования и управления тормозами железнодорожного подвижного состава.

Утверждены Советом по железнодорожному транспорту государств-участников Содружества (протокол №60 от «6-7» мая 2014 года).

Автоматические тормоза подвижного состава железных дорог.

Учебное пособие.

Тормозное оборудование специального самоходного подвижного состава.

Учебное пособие для профессиональной подготовки работников ж.-д. транспорта.

Блок тормозного оборудования 010 для локомотивов грузового типа (на примере электровоза 2ЭС5К «ЕРМАК»).

Учебное иллюстрированное пособие.

Кран машиниста с дистанционным управлением 130.

Учебное иллюстрированное пособие для студентов техникумов и колледжей железнодорожного транспорта.

СТО РЖД 1.05.001-2006 — Пневмосистемы и передачи рычажные тормозные специального железнодорожного подвижного состава. Технические условия.

Распоряжение № 634р от 02.04.2012г.: Положение о порядке служебного расследования учета и анализа сбоев в работе устройств автоматической локомотивной сигнализации и систем автоматического управления торможением поезда.

Электропневматический тормоз пассажирских поездов с локомотивной тягой.

Тормозная система подвижного состава РЖД.

ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277 Инструкция по эксплуатации тормозов подвижного состава железных дорог.

Схема пневматического тормозного оборудования тепловоза ТЭМ2.

РК 103.11.316-2003 Руководство по ремонту и испытанию кранов машиниста усл. № 394, 395 при среднем и капитальном ремонте локомотивов.

Технологическая карта по ремонту кранов машиниста усл. № 394, 395.

Кран машиниста усл. 395 (Методическая разработка).

Кран машиниста с дистанционным управлением 130. Учебное иллюстрированное пособие.

Пневматическое тормозное оборудование тепловоза 2ТЭ25КМ.

Учебное пособие по тормозам тепловозов 2ТЭ25КМ, ТЭП70.

Описание пневматических цепей электровоза 2ЭС5К, 3ЭС5К Ермак.

Электровоз 3ЭС5К Ермак. Описание и работа пневматической схемы.

Электрические и пневматические схемы электровоза 2ЭС5К Ермак.

ПКБ ЦТ.06.0099 — Руководство по текущему и среднему ремонтам Турбокомпрессора ТК33Н-01/02.

Описание пневматических цепей электровоза ЕРМАК

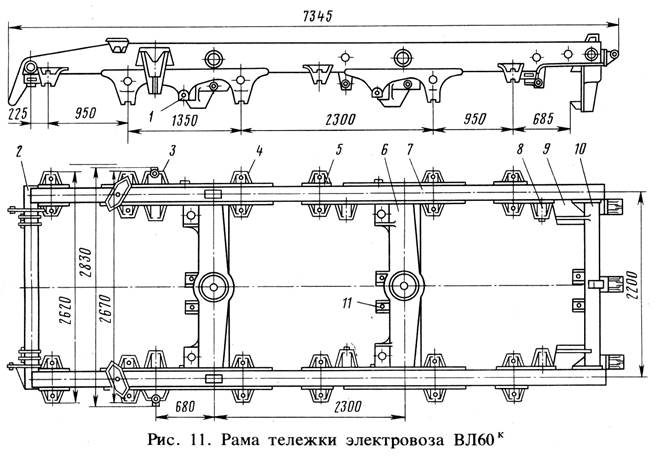

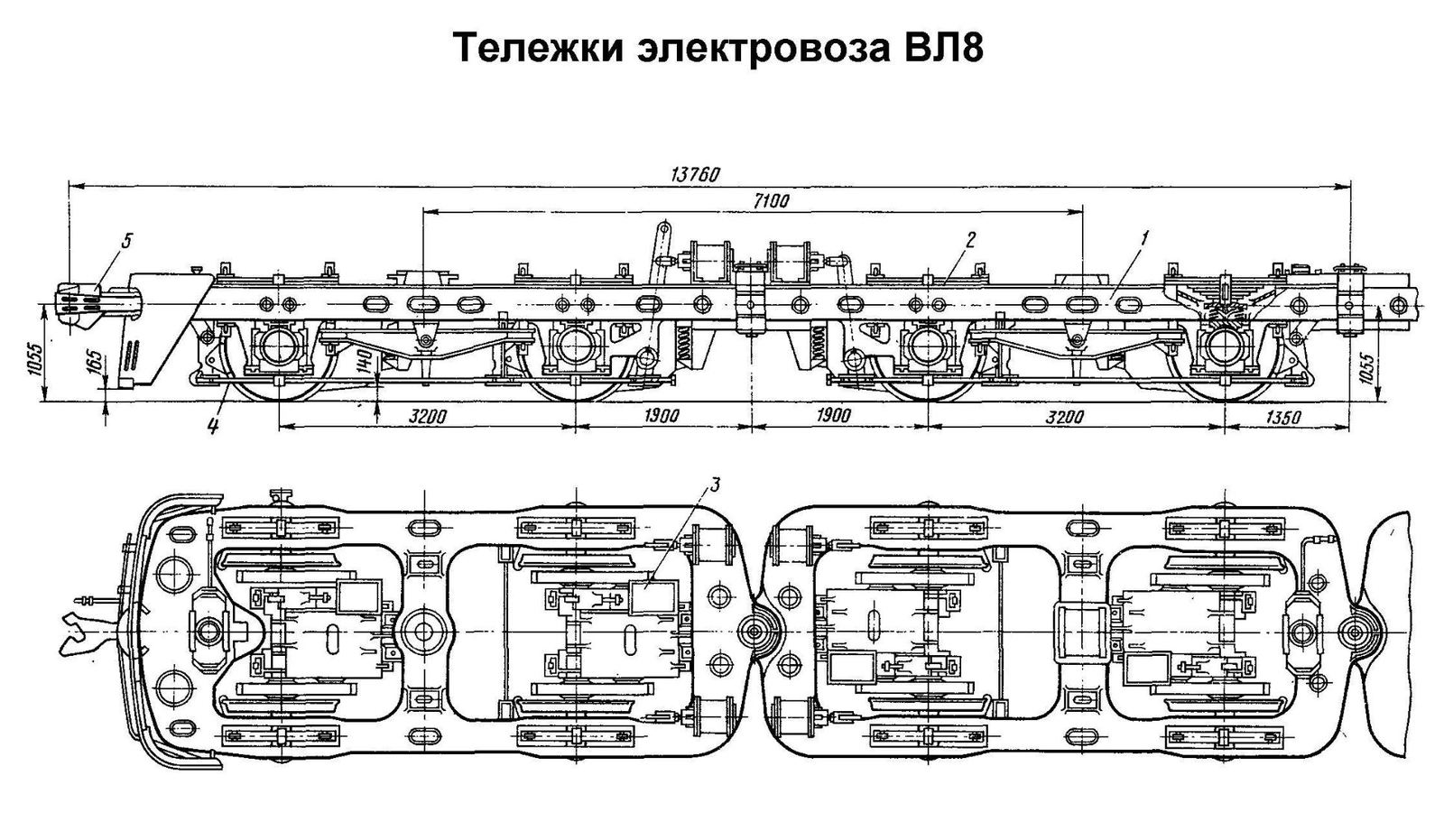

Электровоз ВЛ10 | Тележка

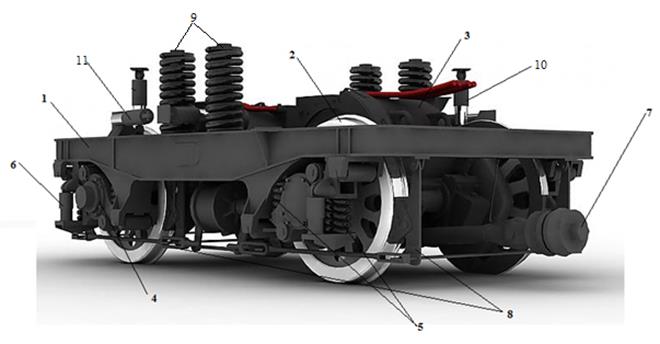

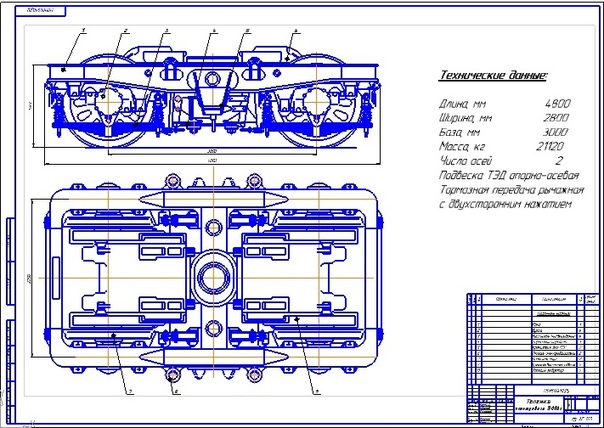

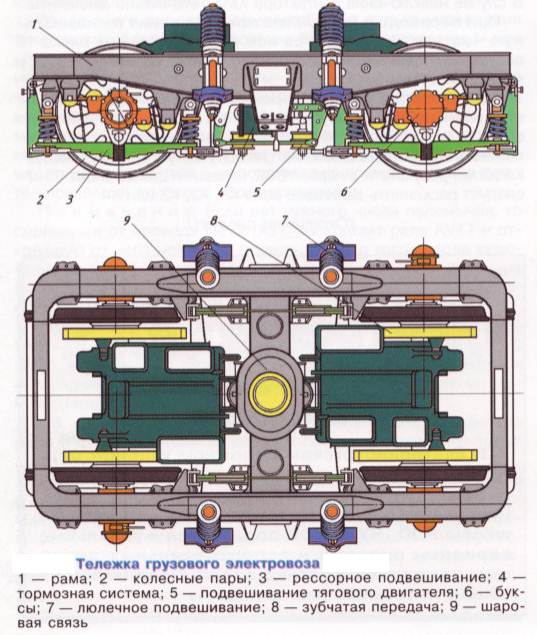

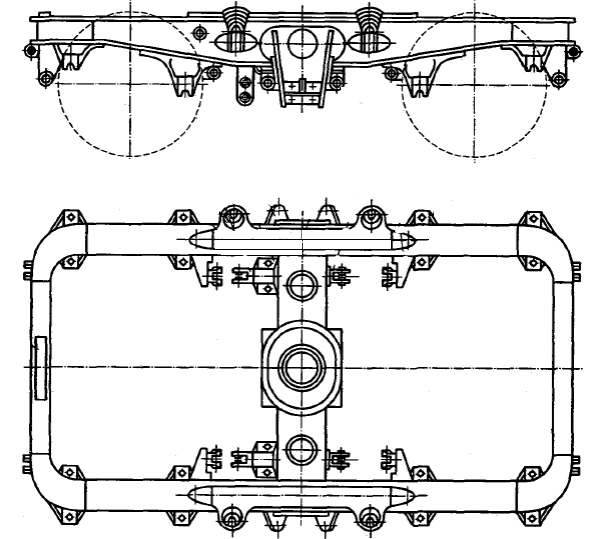

Тележка (рис. 4) предназначена для передачи тяговых и тормозных усилий на кузов. Каждая тележка воспринимает как вертикальные от подрессоренной массы кузова, так и горизонтальные усилия.

Технические данные тележки следующие:

- Длина 4800 мм

- Ширина 2800 мм

- Масса (ВЛ1О/ВЛ10в) 22 540/22 706 кг

- Число осей 2

- Расстояние между осями 3000 мм

- Подвешивание тягового двигателя опорно-осевое

- Рессорная система индивидуальная на каждую буксу

- Тормозная система рычажная с двусторонним нажатием колодой на бандажи колес

Конструкция

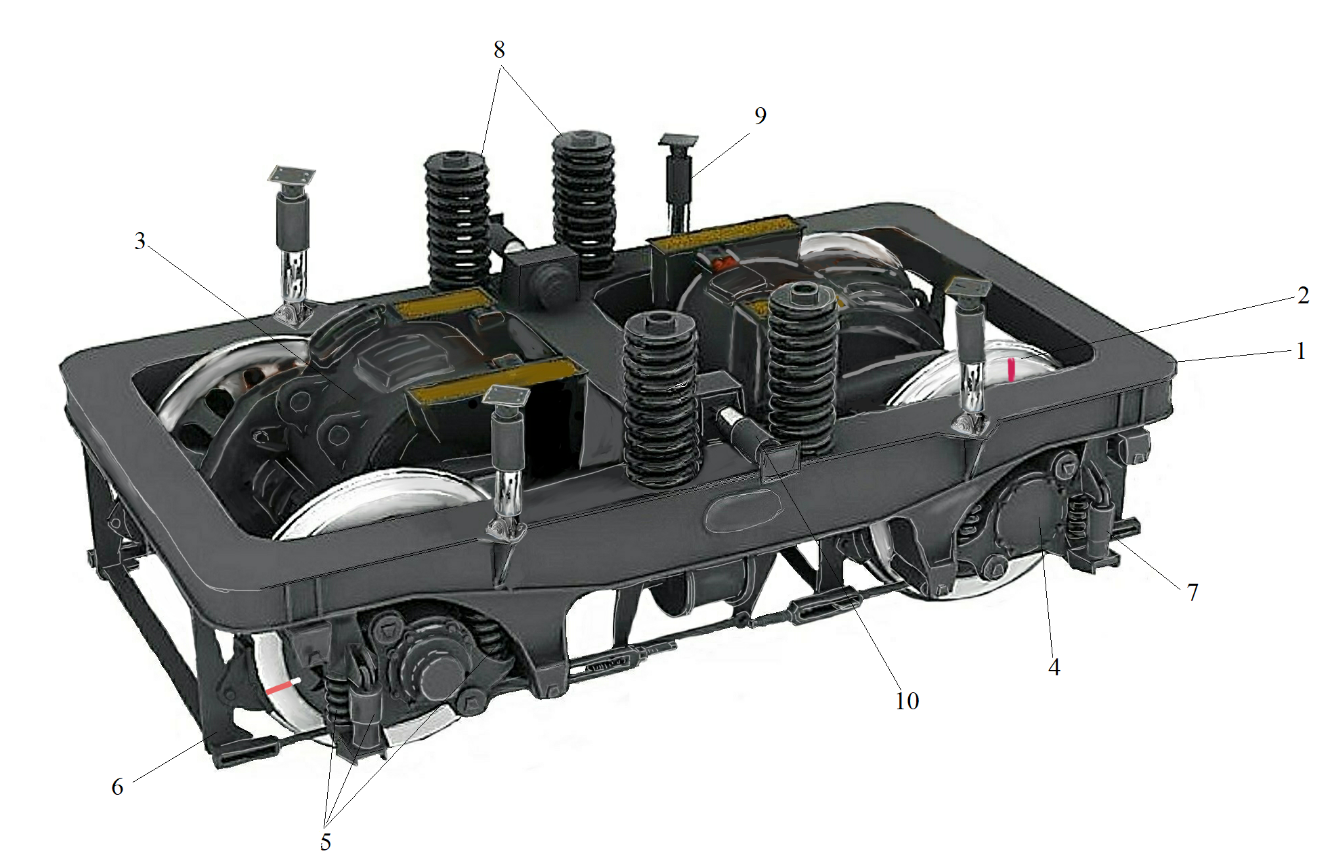

Тележка состоит из рамы 1, колесных пар 2, букс 3, рессорного подвешивания 4, тормозной системы 5, подвешивания тягового двигателя 6, зубчатых передач 8 и шаровой связи, 7 которая служит для передачи продольных усилий от тележки на кузов.

Рама тележки (рис. 5) предназначена для передачи и распределения вертикальной нагрузки между отдельными колесными парами (с помощью рессорного подвешивания), восприятия тягового усилия, тормозной силы, боковых усилий от колесных пар и передачи их на раму кузова. Она представляет собой цельносварную конструкцию прямоугольной формы, состоит из двух боковин 3, связанных между собой шкворневым 10 и двумя концевыми брусьями 2. Боковины и концевые брусья коробочного типа выполнены сваркой из четырех листов прокатной стали М16С ГОСТ 6713-75. К нижнему листу боковины приварены малые 14 и большие 13 буксовые кронштейны, выполненные отливкой из стали 12ГТЛ-1 ТУ ОТ Н.500.005-72.

На верхний лист боковины для ее усиления приварены накладки 4. К накладке и наружной стороне боковины приварены кронштейны 5 людечного подвешивания. С внутренней стороны боковины имеются кронштейны 12 для подвесок тормозной системы, а с наружной стороны — кронштейны 8 под гидравлические амортизаторы. На концевых брусьях приварены кронштейны 15 для подвесок тормозной системы и имеется накладка 1 под ролик про-тиворазгрузочного устройства.

Шкворневой брус 10 коробчатого сечения с усиливающими ребрами состоит из собственно шкворневого бруса, отлитого из стали 12ГТЛ-І, и бруса шаровой связи 9, отлитого из той же стали и приваренного к шкворневому брусу в нижней части. В средней части шкворневого бруса имеется овальное с коническим переходом по высоте углубление, через которое проходит шкворень. С двух сторон к шкворневому брусу приварены кронштейны 6 ш 11 для подвески рычагов ручного тормоза. На нижней стороне шкворневого бруса имеются площадки для приварки кронштейнов 7 под крепление тормозных цилиндров. В брусе шаровой связи находятся проушины для подвешивания тяговых двигателей. Внутренняя

Рис. 4, Тележка полость бруса служит для размещения в ней деталей шаровой связи.

Колесная пара

Колесная пара является наиболее ответственным узлом в тележке, и от надежности ее работы зависит безопасность движения. Во время работы она жестко воспринимает все удары от неровностей пути как в вертикальном, так и горизонтальном направлении и в свою очередь сама жестко воздействует на путь. Кроме того, детали колесной пары воспринимают вращающий момент от тягового двигателя при реализации тягового усилия. Поэтому от конструкции колесной пары требуется обеспечение необходимой прочности всех ее элементов.

Кроме того, детали колесной пары воспринимают вращающий момент от тягового двигателя при реализации тягового усилия. Поэтому от конструкции колесной пары требуется обеспечение необходимой прочности всех ее элементов.

Колесная пара (рис. б) состоит из оси 5, колесных центров 1, бандажей 2, зубчатых колес 4 и бандажных колец 3. Оси колесных пар кованые из осевой стали. Толщина нового бандажа по кругу катания 90+5 мм.

Ось (рис. 7) состоит из средней части 1, шеек моторно-осевых подшипников 2, подступичных частей 3, предподступичных частей 4, буксовых шеек 5. На концах буксовых шеек имеется резьба 2М170ХЗ для гайки, закрепляющей приставное кольцо роликовых подшипников на осн. В торцах оси нарезано по два отверстия М16 для крепления планки, предохраняющей гайку от отвинчивания.

Рис, 5. Рама тележки

Рис. 6. Колесная пара

Все поверхности оси, за исключением торцов, шлифуют, кроме того, буксовые, моторно-осевые и подступичные части подвергают упрочняющей накатке профильными роликами с усилием 4 тс при начальной и 2,5 тс при окончательной накатке. После окончательной механической обработки ось проверяют магнитным дефектоскопом на отсутствие трещин.

После окончательной механической обработки ось проверяют магнитным дефектоскопом на отсутствие трещин.

Колесные центры коробчатые, отлитые из стали 25Л-Ш. На удлиненные ступицы центров напрессованы зубчатые колеса с усилием 50-80 тс. Натяг составляет 0,25-0,33 мм. Бандаж изготовлен из специальной стали по ГОСТ 398-71. Профиль бандажа выполнен в соответствии с требованиями ГОСТ 11018-76. Правильность профиля проверяют специальным шаблоном. Бандаж надевают на обод колесного центра в горячем состоянии при температуре 250-320 °С с натягом 1,3-1,7 мм.

Рис. 7. Ось колесной пары

Перед насадкой бандаж проверяют магнитным дефектоскопом на отсутствие трещин. Для предупреждения сползания с колесного центра бандаж стопорят кольцом 3 из стали специального профиля по ГОСТ 5267-63. Собранное колесо с колесным центром, бандажом, зубчатым колесом и бандажным кольцом напрессовывают на ось усилием 110-150 тс.

Формирование колесных пар производят в соответствии с инструкцией ЦТ 2306.

Зубчатая передача предназначена для передачи вращающего момента с вала якоря тягового двигателя на ведущие колеса. На электровозах ВЛЮ, ВЛЮ*’ применена жесткая двусторонняя косозубая передача. Она состоит из двух шестерен, насаженных в горячем состоянии на конические концы вала якоря тягового двигателя, и двух зубчатых колес, напрессованных на удлиненные ступицы колесных центров. Технические данные зубчатой передачи электровоза приведены в табл. 2.

Таблица 2

1 Просвет обеспечивается шайбами, поставленными между кожухом и остовом двигателя в местах болтового крепления кожуха к остову.

Зубчатое колесо изготовлено цельнокатаной поковкой из стали 55 ГОСТ 1050-74, которую подвергают объемному улучшению до твердости 280-315 МБ (по Бринеллю), после чего нарезают зубья, венец и зубья шевенгуют. Шестерню изготавливают поковкой из стали 20ХНЗА с последующей нитроцементацией и закалкой до твердости 54-64 НЯС (по Роквеллу).

Шестерни напрессовывают на конические (1 : 10) концы вала якоря в горячем состоянии с натягом 0,22-0,26 мм. От внешнего воздействия зубчатая передача предохраняется кожухами (рис. 8) из стеклопластика, состоящими из двух половин 1 и 2, плотно пригнанных друг к другу, с уплотнением из губчатой резины н прикрепленных к остову тягового двигателя. Одновременно нижняя часть кожуха является масляной ванной для обеспечения смазывания зубчатой передачи. В каждый кожух через штуцер 3 заливают 4 кг осернеиноп смазки ТУ 32ЦТ-551-73 зимой марки 3, лето-.! марки Л.

От внешнего воздействия зубчатая передача предохраняется кожухами (рис. 8) из стеклопластика, состоящими из двух половин 1 и 2, плотно пригнанных друг к другу, с уплотнением из губчатой резины н прикрепленных к остову тягового двигателя. Одновременно нижняя часть кожуха является масляной ванной для обеспечения смазывания зубчатой передачи. В каждый кожух через штуцер 3 заливают 4 кг осернеиноп смазки ТУ 32ЦТ-551-73 зимой марки 3, лето-.! марки Л.

Для обеспечения нормальной и надежной работы узла в процессе эксплуатации следует регулярно контролировать наличие смазки в кожухах и по мере необходимости добавлять ее. Уровень смазки относительно зубчатого колеса 2 (рис. 9) проверяют специальным маслоуказателем 3 который поставляется с каждым электровозом. При замере уровня масла конец указателя должен упираться в дно кожуха 1. При обнаружении течи кожухов сменяют уплотнения. Места повреждений зачищают и заклеивают стеклотканью на эпоксидной или полиэфирной смоле.

Буксы

Буксы (рис. 10) бесчелюстные двухповодковые с роликовыми подшипниками являются узлами высокой точности изготовления. Через буксы на. колесные пары передается вертикальная нагрузка от подрессорной массы электровоза, а от колесных пар на рамы тележек придаются усилия тяги, торможения и боковые горизонтальные усилия.

10) бесчелюстные двухповодковые с роликовыми подшипниками являются узлами высокой точности изготовления. Через буксы на. колесные пары передается вертикальная нагрузка от подрессорной массы электровоза, а от колесных пар на рамы тележек придаются усилия тяги, торможения и боковые горизонтальные усилия.

Конструктивно бесчелюстная букса выполнена в виде корпуса 9, отлитого из стали 25Л-П, с четырьмя приливами для крепления тяг с сайлентблоками и двух приливов с проушинами для крепления в них рессоры. Эти приливы расположены в нижней части корпуса. Внутри корпуса размещены роликовые подшипники 1 типов 2052536ЛМ наружные и 2042536ЛМ внутренние размером 320x180x86 мм. Внутренние кольца подшипников насаживают на буксовую шейку оси в горячем состоянии при температуре 100-120 °С.

Натяг колец подбирают в холодном состоянии до нагрева, и он должен быть выдержан в пределах 0,04-0,06 мм. Нагревают кольца в масляной ванне. Наружные кольца подшипников установлены в корпусе по скользящей посадке с зазором 0,06-0,14 мм. Как внутренние, так и наружные кольца подшипников разделены между собой дистанционными кольцами 5. Внутренние кольца подшипников через упорное кольцо наружного подшипника стягивают гайкой 4, которая стопорится планкой 3, закрепленной двумя болтами М16 в специальном пазу па торце оси. Осевой разбег двух спаренных подшипников должен быть в пределах 0,5- 1,0 мм. Достигается он подбором толщины наружного дистанционного кольца.

Как внутренние, так и наружные кольца подшипников разделены между собой дистанционными кольцами 5. Внутренние кольца подшипников через упорное кольцо наружного подшипника стягивают гайкой 4, которая стопорится планкой 3, закрепленной двумя болтами М16 в специальном пазу па торце оси. Осевой разбег двух спаренных подшипников должен быть в пределах 0,5- 1,0 мм. Достигается он подбором толщины наружного дистанционного кольца.

Радиальный зазор подшипников в свободном состоянии должен быть 0,11-0,175 мм. Разность радиальных зазоров двух спаренных подшипников в свободном состоянии не более 0,03 мм.

С внутреннего торца букса закрыта кольцом 7, насаженным па предподступичную часть оси, и крышкой 6. Выточки в кольце ас. 10. Буксовый узел и крышке образуют лабиринт, предохраняющий от попадания в полость буксы пыли, инородных тел и от вытекания смазки из буксы. Как с передней стороны буксы, так и с задней под крышки 2 и 6 ставят уплотнение из резиновых колец круглого сечения.

Пространство в лабиринте задней крышки, между задней крышкой и подшипником, между подшипниками и передней крышкой, а также в самих подшипниках заполняют консистентной смазкой ЖРО по ТУ 32ЦТ-520-73. Общее количество смазки составляет 3,5-4 кг. Как избыток смазки, так и ее недостаток вызывает повышенный нагрев буксы и усиленный износ подшипников. Смазку добавляют через отверстие в боковой части корпуса буксы, закрытое пробкой.

Общее количество смазки составляет 3,5-4 кг. Как избыток смазки, так и ее недостаток вызывает повышенный нагрев буксы и усиленный износ подшипников. Смазку добавляют через отверстие в боковой части корпуса буксы, закрытое пробкой.

Передача тягового и тормозного усилий от корпуса буксы на раму тележки происходит через тяги 8, которые одним своим шарниром прикреплены к приливам корпусов букс, а другим — к кронштейнам рамы тележки. Шарниры тяг выполнены в виде резино-металлических валиков 10 и 11 н резинометаллических шайб 12,

Буксы колесных пар с правой стороны по направлению движения имеют передние крышки с фланцами для установки на них червячных редукторов привода скоростемера. Монтаж, демонтаж и уход за буксами в эксплуатации производят согласно Инструкции по содержанию и ремонту роликовых подшипников локомотивов и моторвагонного подвижного состава ЦТ 2361.

Для правильной установки собранной колесной пары с буксами в тележку, чтобы поперечная ось колесной пары по отношению к продольной осп тележки заняла среднее положение, регулируют размер между серединой оси колесной пары, нанесенной керном, и внутренним торцом длинного поводка (без шайбы). Этот размер должен быть 986:::! мм; получают этот размер отпусканием и затяжкой соответствующих болтов на крышках букс. После регулировки все болты на крышках окончательно подтягивают.

Этот размер должен быть 986:::! мм; получают этот размер отпусканием и затяжкой соответствующих болтов на крышках букс. После регулировки все болты на крышках окончательно подтягивают.

С целью уменьшения износа и выхода из строя моторно-осевых подшипников тягового двигателя на буксе с торца каждой оси колесной пары устанавливают токоотводящее устройство (рис.11). Впервые токоотводящее устройство было установлено на ТЭВЗ с электровоза № 484, на НЭВЗ-с электровоза № 916.

Через стопорную планку 4 на торце оси болтами 6 (МЛ6) закреплено лабиринтное кольцо 3, а к нему — контактный диск 13. Лабиринтное кольцо 3 относительно буксовой шейки в радиальном направлении центрируется по цилиндрической поверхности в оси колесной пары. В оси имеется расточка диаметром 70Л4, в которую входит выступ лабиринтного кольца диаметром ЮПрЗа. В лабиринтном кольце имеются циковки, в которые при установке кольца вкладывают пружинные шайбы 16Н65Г06 ГОСТ 6402-70. Эти шайбы при затяжке болтов 6 прижимают к пазу оси стопорную планку 4, а лабиринтное кольцо прижимается к торцу осн. В местах контакта стальных деталей проложены прокладки из мягкой меди 2 и 5. С электровоза № 1103 для лучшего контакта лабиринтного кольца к торцу оси токоотводящее устройство устанавливают на неклейменный торец оси колесной пары. Болты 6 зафиксированы стопорными планками.

В местах контакта стальных деталей проложены прокладки из мягкой меди 2 и 5. С электровоза № 1103 для лучшего контакта лабиринтного кольца к торцу оси токоотводящее устройство устанавливают на неклейменный торец оси колесной пары. Болты 6 зафиксированы стопорными планками.

К специальной передней крышке 11 через изоляционную шайбу 10 закреплен плитой корпус 1 болтами 9 (М16), изготовленными из стали 35ХГСА. В местах установки болтов для полной изоляции корпуса установлены изоляционные втулки 7. Болты 9 стопорятся специальной стопорной планкой 8 путем отгибания усиков на грани болтов. Необходимо следить, чтобы стопорная планка 8 не касалась корпуса 1. Корпус 1 токоотводящего устройства закрыт крышкой 16.

В корпусе 1 под углом 120° расположены три щеткодержателя 15. Щеткодержатель состоит из латунного корпуса 14, в котором установлена цилиндрическая щетка марки МГС-21. Гибкие провода щетки выведены через овальное отверстие в гайке щеткодержателя и закреплены на ней двумя болтами М10. Нажатие на щетку осуществляется винтовой цилиндрической пружиной сжатия. Нажатие на щетку высотой 57 мм должно быть в пределах 6,35-7,75 кгс, на щетку высотой 25 мм — 4,6 — 6,1 кгс. Высоту щетки в эксплуатации замеряют через отверстие в гайке щеткодержателя специальным указателем износа, входящим в комплект инструмента электровоза. Для предотвращения попадания смазки в зону контакта щеток при заправке буксы смазкой в эксплуатации необходимо пробку 12 вывернуть.

Нажатие на щетку осуществляется винтовой цилиндрической пружиной сжатия. Нажатие на щетку высотой 57 мм должно быть в пределах 6,35-7,75 кгс, на щетку высотой 25 мм — 4,6 — 6,1 кгс. Высоту щетки в эксплуатации замеряют через отверстие в гайке щеткодержателя специальным указателем износа, входящим в комплект инструмента электровоза. Для предотвращения попадания смазки в зону контакта щеток при заправке буксы смазкой в эксплуатации необходимо пробку 12 вывернуть.

При каждом техническом обслуживании необходимо тщательно проверить крепление крышки и корпуса. Ослабленные болты подтянуть и вновь зафиксировать.

Рис. 11. Буксовый узел с токоотводящим устройством

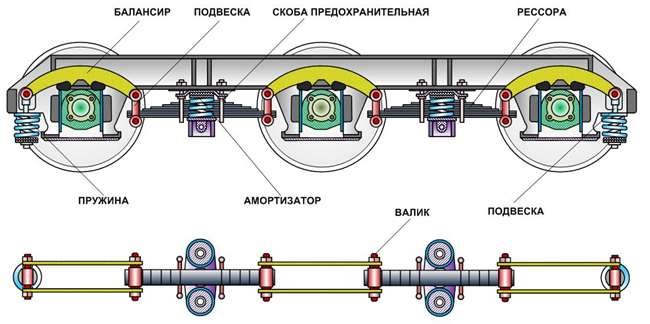

Рессорное подвешивание

Рис. 12. Рессорное подвешивание

Рессорное подвешивание (рис.12) предназначено для смягчения ударов, передаваемых на подрессоренное строение при прохождении электровоза по неровностям пути, и равномерного распределения нагрузок между колесными парами и колесами. Его технические данные следующие:

Его технические данные следующие:

- Жесткость листовой рессоры 127 кгс/мм

- Жесткость одной пружины 280 >

- Эквивалентная жесткость на одно колесо (без жесткости поводков) 103,5 »

- Статический прогиб рессоры 65+5 мм

- Статическая нагрузка на рессору 8500 кгс

- Статический прогиб пружины 17 мм

- Статическая нагрузка на пружину 4740 кго

- При n = 0,24-0,4 относительный коэффициент трения рессоры 4,73-Э.46%1

Рессорное подвешивание состоит из пружины 1 и листовой рессоры 4, шарнирно подвешенной к нижней части буксы. Пружина одним концом через опору 6 опирается на конец рессоры, а другим через гайку 7 — на стойку 5, шарнирно подвешенную на кронштейне рамы тележки. Листовая рессора набрана из десяти листов пружинной стали марки 60С2, соединенных хомутом 2, имеющим отверстие под валик 3 для подвешивания к буксе. При прохождении электровозом по неровностям пути удар от колеса на подрессоренное строение передается через буксу, листовую рессору и пружину.

При монтаже рессорного подвешивания необходимо соблюдать следующие требования: устанавливать рессоры следует клеймом наружу, отклонение рессоры от горизонтального положения после окончательной регулировки под электровозом не должно превышать 20 мм; разница в прогибах рессор на одной тележке под испытательной нагрузкой не должна превышать 2 мм; перекос стоек относительно вертикали допускается ое более 1Г м** на всей длине стойки; комплектовать тележку пружинам!: с разницей в прогибах под статической нагрузкой более 1 мм не допускается; все шарнирные соединения и трущиеся поверхности необходимо покрывать универсальной смазкой УС-2 ГОСТ 1033-79.

Рычажная тормозная система (рис. 13) служит для реализации тормозных усилий, обеспечения безопасности движения и полной остановки электровоза. Технические данные тормозной системы приведены в табл. 3.

Рычажная тормозная система выполнена на два передаточных отношения с учетом возможности применения чугунных или композиционных колодок. Передача усилий от тормозных цилиндров или от привода ручного тормоза к тормозным колодкам осуществляется рычажной тормозной системой с двусторонним нажатием колодок на каждое колесо.

Передача усилий от тормозных цилиндров или от привода ручного тормоза к тормозным колодкам осуществляется рычажной тормозной системой с двусторонним нажатием колодок на каждое колесо.

Привод ручного тормоза состоит из колонки, установленной в машинном отделении электровоза, цепи, направляющих роликов, балансира и тяг, укрепленных под рамой рузова и соединенных с рычагами 13 тормозной системы.

На каждой тележке установлены два тормозных цилиндра диаметром 254 мм (10″), каждый из которых воздействует на четыре гребневые колодки. Тормозные цилиндры 17 со свободным штоком прикреплены четырьмя болтами М16 к специальному кронштейну, который приварен на шкворневом брусе рамы тележки.

Таблица 3

Тормозные колодки 3 чеками 1 прикреплены к башмакам 4, которые соединены с подвесками 9 и 24. Подвески 24 непосредственно шарнирно закреплены к кронштейнам, приваренным иа концевых брусьях рамы тележки, а подвески 9, соединенные валиком 5 с подвесками 2, шарнирно закреплены к кронштейнам, приваренным на боковинах рамы тележки. Верхними концами подвески 9 соединены с балансирами 20 и 15 планками 12. Через фигурные вырезы в нижней части подвесок 9 и 24 проходят поперечины 8, попарно связанные с правой и левой внешних сторон каждой колесной пары тягами 23. Балансиры 20 и 15 внизу соединены тягами. 18 постоянной длины. Нижние, отверстия в балансирах 20 и 15 предусмотрены для перестановки тяги 18 при оборудовании тормозной системы регуляторами выхода штока.

Верхними концами подвески 9 соединены с балансирами 20 и 15 планками 12. Через фигурные вырезы в нижней части подвесок 9 и 24 проходят поперечины 8, попарно связанные с правой и левой внешних сторон каждой колесной пары тягами 23. Балансиры 20 и 15 внизу соединены тягами. 18 постоянной длины. Нижние, отверстия в балансирах 20 и 15 предусмотрены для перестановки тяги 18 при оборудовании тормозной системы регуляторами выхода штока.

Отверстия Б и В предусмотрены для перестановки валиков 21 и 14 при оборудовании тормозной системы композиционными колодками. Поперечины 8 и тяги 18, 24 застрахованы от падения на путь при их обрыве тросами 16 и 22, закрепленными в верхней части иа кронштейнах рамы тележки и тормозном цилиндре. Тросы 22 устанавливают с прогибом, чтобы их длина была на 15- 20 мм больше размера между опорными точками крепежа. Все соединения рычажной тормозной системы выполнены посредством цилиндрических валиков, поверхность которых закалена на-глубину 2-4 мм до твердости 45-62 НРХ, и марганцовистых втулок, запрессованных в отверстия сопрягаемых деталей. Подвески 9 и 24, балансиры 15 и 20, поперечины 8 выполнены из стали 40 ГОСТ

Подвески 9 и 24, балансиры 15 и 20, поперечины 8 выполнены из стали 40 ГОСТ

1577-70. Стержни тяг 18 и 23 изготовлены из стали 30, а подвески 2 — из стали 10 ГОСТ 1050-74.

Выход штока тормозных цилиндров и зазоры между бандажами и колодками регулируют изменением длины тяг 23 вращением винта. По мере износа бандажей перестанавливают валики в последующие отверстия тяги 23. Равенство зазоров между колодка» ми по сторонам колеса достигается вращением регулировочного болта 10. Зазоры по концам каждой колодки и бандажом следует регулировать разворотом колодок на валиках 5 с помощью пружин 7 и упорных болтов 6. В окончательно отрегулированной тормозной системе винты тяг должны быть застопорены от поворотов контргайками, а балансир 20 верхним концом должен упираться в головку болта 19. При этом необходимо иметь в виду, что упорным болтом 19 следует пользоваться только лишь при замене чугунных колодок на композиционные.

При диаметре бандажей по кругу катания менее 1200 мм валики 11, соединяющие планки с подвесками 9, переставляют на крайние отверстия планок 12.

Основой надежной и безопасной работы тормозной системы является правильная и своевременная ее регулировка, надзор за состоянием перед каждым выходом электровоза из депо, регулярная замена износившихся и поврежденных деталей.

Подвешивание тяговых двигателей

Подвешивание тяговых двигателей (рис. 14) на электровозах ВЛЮ, ВЛЮ* — опорно-осевое. Тяговый двигатель одним концом опирается через моторно-осевые подшипники на ось колесной пары, а другим — на раму тележки через специальную подвеску с резиновыми шайбами (амортизаторами). Подвеска служит для смягчения ударов, приходящихся на тяговый двигатель при прохождении электровозом неровностей пути и при тро-ганин с места, а также для компенсации изменения взаимного положения двигателя и рамы тележки при движении электровоза,

Подвешивание тягового двигателя состоит из подвески 1, резиновых шайб 2, дисков 3, кронштейна 4 и деталей монтажа. Под-

Рис. 14. Подвешивание тягового двигателя веска выполнена поковкой из стали 45 с последующей механической обработкой.

Ее крепят к брусу шаровой связи рамы тележки посредством плавающего валика из стали 45, проходящего через марганцовистые втулки, запрессованные в проушинах бруса и головке подвески. Чтобы плавающий валик не выпадал, отверстия проушин бруса перекрыты планками, из которых одна приварена, а другая закреплена двумя болтами М16. Сами болты стопорятся планкой, края которой загнуты по граням головок болтов. Для стягивания пакета из дисков и резиновых шайб на подвеске нарезана круглая резьба диаметром 60 мм.

Кронштейн 4, выполненный отливкой из стали 12ГТЛ или 25Л-ІІ, прикреплен к остову тягового двигателя шестью болтами, застопоренными пластинчатой и пружинной шайбами. Для ориентации резиновых шайб кронштейн 4 и диски 3 имеют выточки. Резиновые шайбы 2 выполнены из формовочной резиновой смеси 2462 по ТУ 38-005-204-71 и уложены по обе стороны кронштейна между дисками 3.

Резиновые шайбы обеспечивают эластичность подвешивания. Диски 5 выполнены из листовой стали. Усилия от кронштейна передаются через резиновые шайбы и диски на заплечики подвески 1. На случай обрыва подвески 1 в качестве дополнительной страховки служат специальные приливы на остове тягового двигателя и приливы на шкворневом брусе рамы тележки.

На случай обрыва подвески 1 в качестве дополнительной страховки служат специальные приливы на остове тягового двигателя и приливы на шкворневом брусе рамы тележки.

При монтаже подвески на ровном участке рельсового пути нужно выставить колесные пары с двигателями на расстоянии 3000 мм по осям колесных пар, уложить на кронштейн резиновую шайбу и диск, после чего посадить раму тележки, контролируя попадание подвески в отверстие диска, шайбы и кронштейна. Затем на подвеску следует надеть нижнюю шайбу и диск и затянуть гайку до упора нижнего диска в заплечик подвески. Резиновые шайбы ставят так, чтобы сторона с малым диаметром отверстия была обращена в сторону диска. Торцовые поверхности шайб перед постановкой припудривают тальком молотым медицинским ГОСТ 21235-75. Валик, крепящий подвеску к брусу, перед постановкой покрывают смазкой универсальной УС-2 ГОСТ 1033-79.

В процессе эксплуатации при осмотре подвешивания тягового двигателя необходимо обращать внимание на надежность крепления и состояние резиновых шайб и подвески. Трещины на подвеске не допускаются. Зазор между втулкой и валиком подвески 1 должен быть не более 4 мм. Не допускаются выпучивания резиновых шайб за габариты металлических дисков и наличие масла на поверхностях шайб 2. При замене резиновых шайб вновь устанавливаемые шайбы в месте контакта с металлическими дисками необходимо припудрить медицинским тальком.

Трещины на подвеске не допускаются. Зазор между втулкой и валиком подвески 1 должен быть не более 4 мм. Не допускаются выпучивания резиновых шайб за габариты металлических дисков и наличие масла на поверхностях шайб 2. При замене резиновых шайб вновь устанавливаемые шайбы в месте контакта с металлическими дисками необходимо припудрить медицинским тальком.

Шаровая связь

Шаровая связь (рис. 15) служит для передачи продольных усилий от тележки на кузов и наоборот.

Она состоит из шарового шарнира 13 с впрессованной в него латунной втулкой 10, свободно сидящей на хвостовике шкворня 1-5. Шарнир расположен во вкладыше 12, который в свою очередь размещен в корпусе 11 и зафиксирован стопорным кольцом 14. В брусе шаровой связи 1 специальным валиком 4 крепится сег-ментообразный упор 3, который имеет паз, позволяющий одновременное перемещение шкворня в поперечном направлении и поддерживание корпуса по высоте. Валик ставят на прессовой посадке с натягом 0,05-0,11 мм. К нижней части бруса шаровой связи прикреплена крышка 6 болтами 8 и пружинными шайбами 9. В крышке имеется маслоспускное отверстие, которое закрывается пробкой 5. Для герметизации внутренней полости бруса ставят прокладку 19.

В крышке имеется маслоспускное отверстие, которое закрывается пробкой 5. Для герметизации внутренней полости бруса ставят прокладку 19.

Шаровая связь работает в масляной ванне. Масло 7 заливают во внутреннюю полость бруса шаровой связи через Г-образную трубку 18, выходящую в нижней части бруса. Уровень масла контролируют через Г-образную трубку 17, вваренную в брус шаровой связи. При этом наибольший уровень смазки должен быть не ниже риски на стержне заглушки 16. Продольные усилия от тележки на кузов передаются от упора 3 на корпус 1/, вкладыш 12, шар 13, втулку 10, шкворень 15. Шкворень благодаря проскальзыванию в гнезде шарнира 13 не воспринимает вертикальных нагрузок.

При монтаже шаровой связи совмещают упоры 3 с. гранями корпуса 1/, имеющими отверстия; закрепляют упоры 3 в брусе шаровой связи валиками 4; собирают вкладыши 12 с шаром 13, устанавливают их в корпусе 11 и закрепляют стопорным кольцом 14. Суммарный зазор (т + п) между корпусом 11 и упорами 3 должен быть в пределах 0,2-0,6 мм; регулируют его прокладка-

Рис.

16. Шаровая связь с противоотносным устройством мн 2. При монтаже необходимо соблюдать соответствие маркировки на упорах 3 и брусе шаровой связи 1. После монтажа внутреннюю полость шаровой связи заполняют трансмиссионным автотракторным маслом, знмой марки 3, летом марки Л из расчета 28 кг в один узел шаровой связи.

Противоотносным устройством (рис. 16) снабжена шаровая связь электровозов ВЛЮ и ВЛЮу до внедрения лю-лечного подвешивания. Противоотносное устройство при вписывании электровоза в кривые участки пути воспринимает поперечное усилие, возникающее между кузовом и тележкой, и устанавливает шкворень в среднее положение.

Противоотносное устройство состоит из упора 7, вставленного по скользящей посадке в шкворневой брус, воспринимающего усилие от граней корпуса шаровой связи и передающего его на наружную и внутреннюю пружины 3 и 4, расположенные в стакане 5. Стакан выполнен отливкой и герметически присоединен четырьмя болтами МЗО к шкворневому брусу.

Для осмотра пружин в стенке стакана имеется окно, герметически закрытое крышкой. Комплект пружин 3 и 4 ставят с предверительным натягом 2200-2400 кгс, что обеспечивает наибольшее возвращающее усилие на кузов 5500 кгс при его поперечных отклонениях на 30 мм. Предварительный натяг регулируют шайбами 2, установленными между дном стакана и пружинами.

Комплект пружин 3 и 4 ставят с предверительным натягом 2200-2400 кгс, что обеспечивает наибольшее возвращающее усилие на кузов 5500 кгс при его поперечных отклонениях на 30 мм. Предварительный натяг регулируют шайбами 2, установленными между дном стакана и пружинами.

Внутренняя полость стакана 5 и нижняя полость шкворневого бруса, являющаяся гнездом шкворня и герметически закрывающаяся крышкой, образуют масляную ванну шаровой связи и про-тивоотносного устройства.

После монтажа ванну заполняют маслом (трансмиссионным автотракторным ТУ 38. 101.529-75′ зимой марки 3, летом марки Л) через маслопровод 13.

Уровень масла контролируют через Г-образную трубу 1/, вваренную в шкворневой брус, при этом наибольший уровень смазки должен быть по верхнему обрезу вертикальной трубы, а наименьший допустимый — не ниже 20-25 мм от обреза трубы. Спуск масла предусмотрен через отверстие в крышке 9, закрытое пробкой с резьбой 3/8″.

При монтаже шаровой связи необходимо совместить упоры 10 с гранями корпуса 8, имеющими отверстия, совместно их ввести в гнездо шкворневого бруса и упоры 10 закрепить валиками. После установки упоров и корпз’са собирают вкладыш с шаром, устанавливают их в корпусе и закрепляют стопорным кольцом. При этом необходимо, чтобы шар из вкладыша можно было вынимать только вверх.

После установки упоров и корпз’са собирают вкладыш с шаром, устанавливают их в корпусе и закрепляют стопорным кольцом. При этом необходимо, чтобы шар из вкладыша можно было вынимать только вверх.

Противоотносное устройство монтируют после окончательной установки шаровой связи. Стакан 5 с уложенными в него пружинами 3 и 4, регулировочными шайбами 2 и опорой 6 затягивают гайкой 1. Упор 7 вставляют в отверстие шкворневого бруса. Собранный стакан 5 закрепляют на брусе затяжкой болтов 12 стакана 5, ставят крышку 9 и заливают смазку.

При монтаже необходимо комплект пружин тарировать под нагрузкой 2300 кгс. При этом прогиб должен быть равным 22±2 мм; поддерживать суммарный зазор между корпусом 8 и упорами 10 в пределах 0,2-0,6 мм, который регулируют прокладками, установленными между упором 10 и стенкой шкворневого бруса; соблюдать соответствие цифровых клейм на упорах 10 и шкворневом брусе; каждую шаровую связь сопровождать контрольно-приемочным паспортом.

⇐ | Конструктивные изменения | | Электровоз ВЛ10 | | Кузов | ⇒

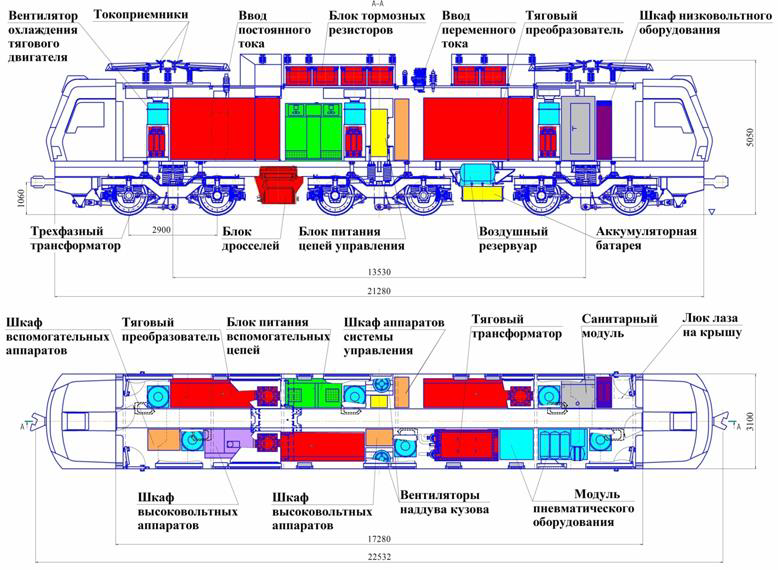

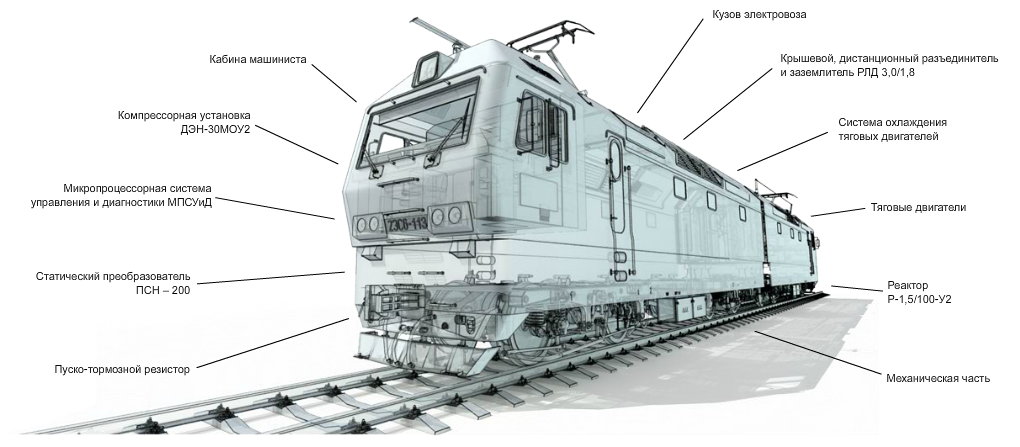

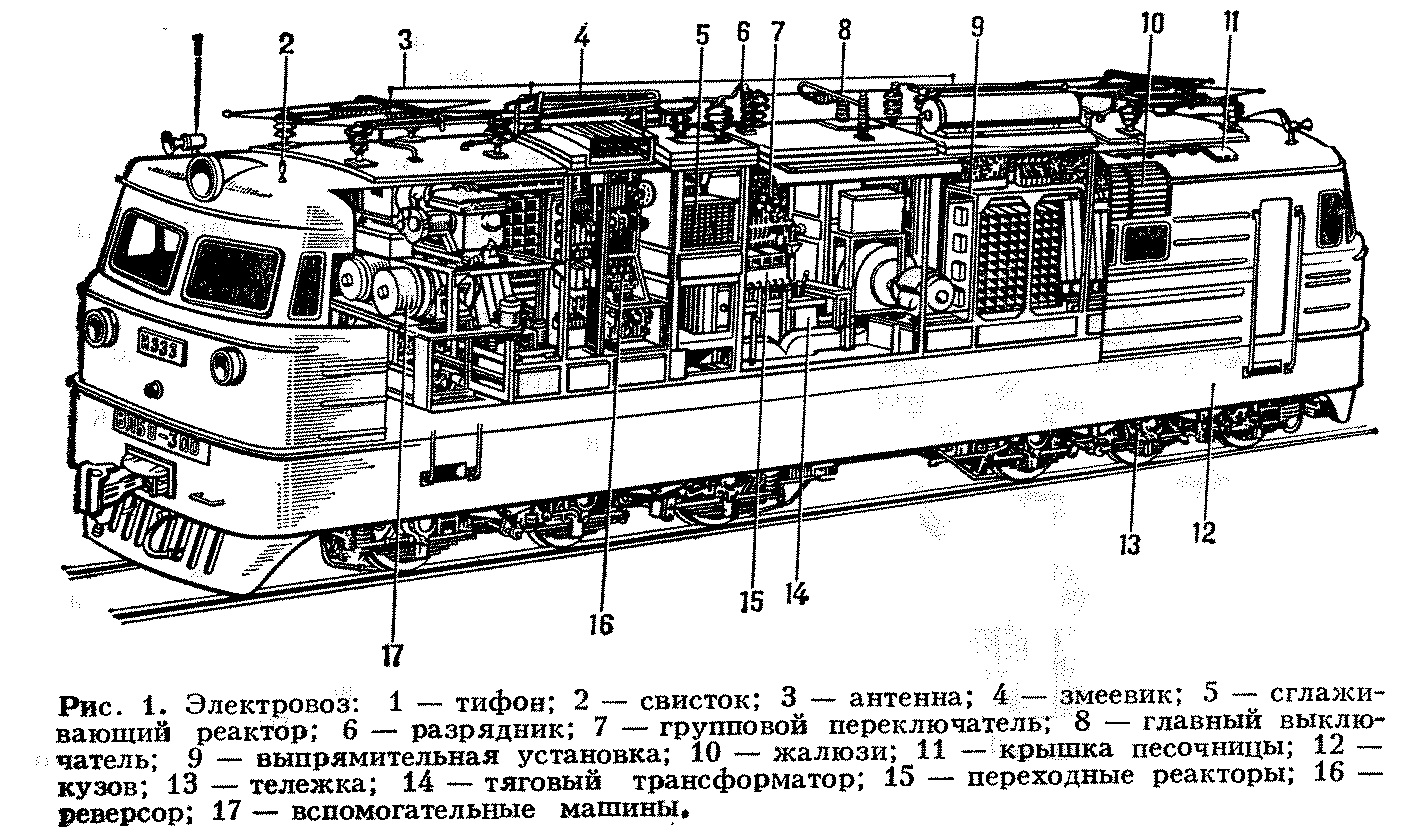

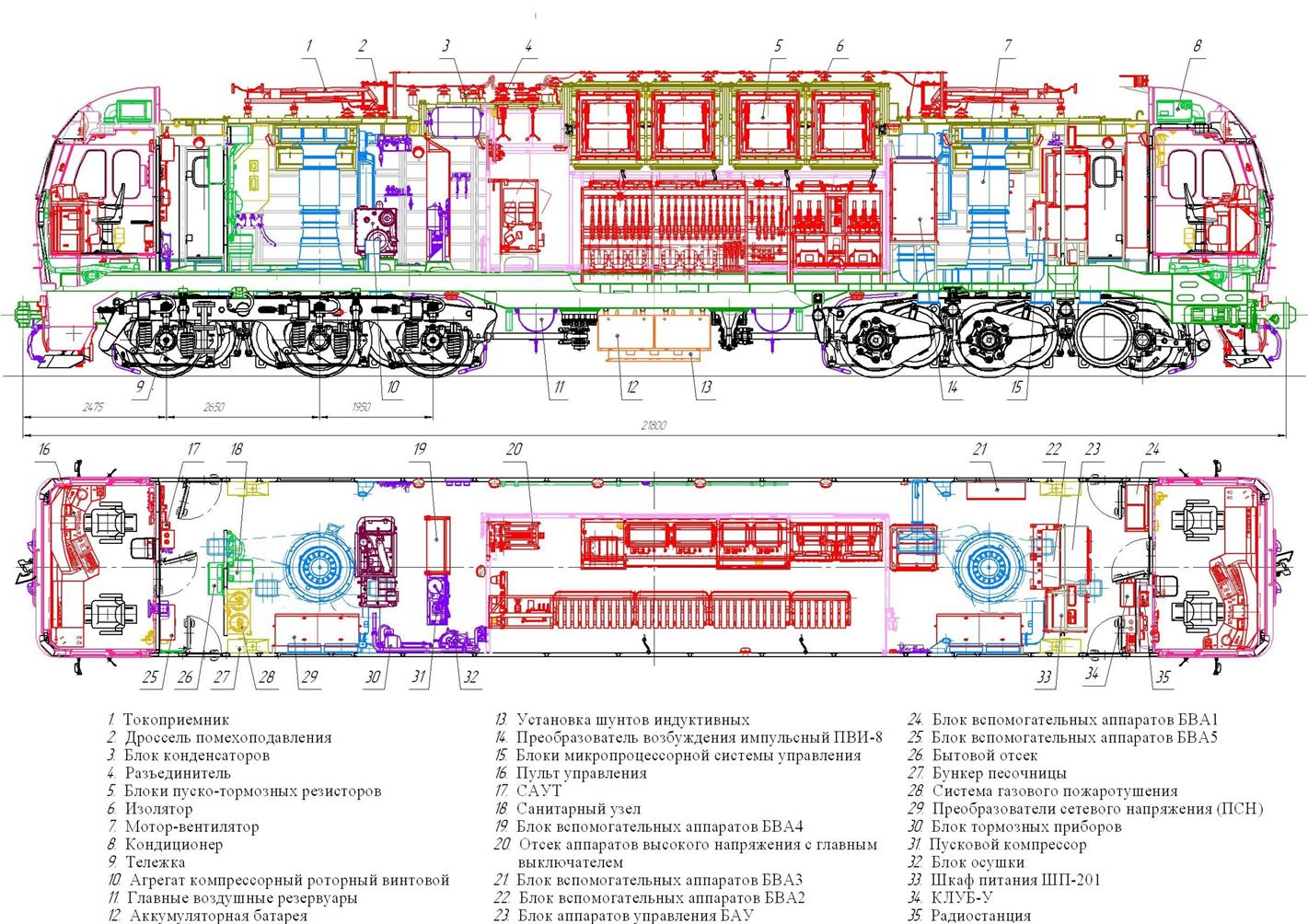

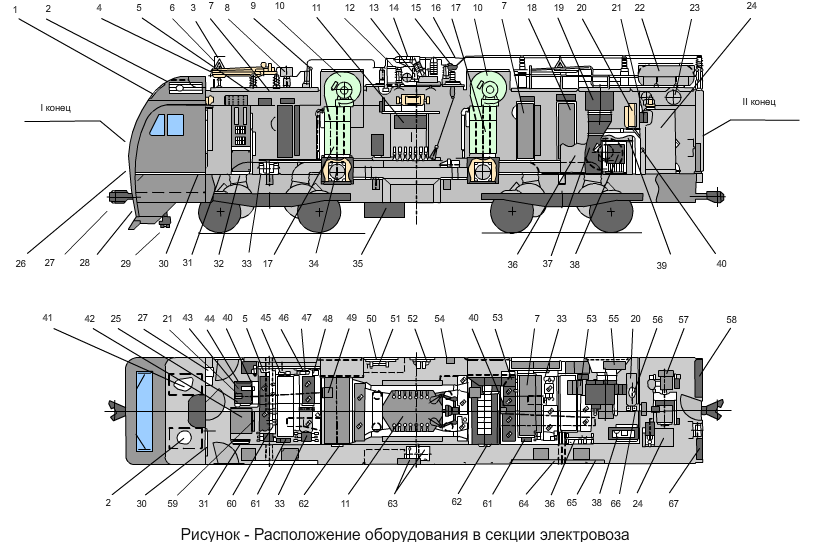

Локомотивы классов 2ЭС5С и 3ЭС5С получили сертификаты соответствия

17 марта 2020 года новые магистральные грузовые электровозы 25 кВ 50 Гц классов 2ЭС5С и 3ЭС5С с асинхронным тяговым оборудованием и индивидуальным регулированием тяговых двигателей производства НЭВЗ получили сертификат соответствия Евразийского экономического союза (ЕАЭС) сроком на 5 лет. Документ подтверждает соответствие требованиям технического регламента Таможенного союза ТР ТС 001/2011 и дает право эксплуатации локомотивов на территории ЕАЭС.

Документ подтверждает соответствие требованиям технического регламента Таможенного союза ТР ТС 001/2011 и дает право эксплуатации локомотивов на территории ЕАЭС.

Оба прототипа, разработанные ТМХ совместно с Alstom (участник ТМХ), были построены в 2018 году и впоследствии прошли полный цикл испытаний, включая стендовые испытания рамы тележки, оценку производительности локомотива и соответствующую техническую документацию. В 2020 году, начиная с июля, планируется начать поставку для РЖД первых девяти серийных локомотивов 2ЭС5С.

В локомотиве класса 2ЭС5С механические компоненты «Ермака» класса 2ЭС5К сочетаются с современным асинхронным тяговым оборудованием, что позволяет создать более дешевый локомотив, чем локомотив класса 2ЭС5 «Скиф». Тяговое оборудование разработано новое, полностью российского производства и более совершенное, чем на Классе 2ЭС5. Тяговые преобразователи поставляются екатеринбургским предприятием «Горизонт» и не идентичны тем, что устанавливались для испытаний на Ермак 3ЭС5К-879. , завершено в январе 2018 г.

, завершено в январе 2018 г.

Тяговые трансформаторы поставлены Siemens Россия. Тяговые двигатели разработаны Новочеркасским электровозостроительным институтом ВЭЛНИИ и произведены НЭВЗом. Локомотивы класса 2ЭС5С на 85 % состоят из комплектующих российского производства и могут буксировать прицепную нагрузку до 7100 т.

Тяговые двигатели имеют часовую номинальную мощность 1100 кВт, имеют новую конструкцию, разработанную на основе двигателей локомотивов класса EP20 Olimp. В отличие от последних, у которых тяговые двигатели подвешены к рамам тележек, они имеют носовую подвеску. Для каждой тележки предусмотрен отдельный тяговый преобразователь, содержащий два независимых IGBT-привода для двух тяговых двигателей.

2ЭС5С-001 имеет длину 35 068 мм по муфтам, развивает расчетную максимальную скорость 120 км/ч и весит 200 т ± 4 т при заполненных на две трети песочницах. Это дает нагрузку на ось 24,5 т ± 500 кг. Его получасовая мощность при скорости 60 км/ч и выше составляет 10 400 кВт. Его часовая мощность составляет 8 800 кВт, а непрерывная — 8 400 кВт. Его стартовое тяговое усилие составляет 787 кН, падающее до 610 кН (ежечасно) и постоянное 530 кН при скорости 55 км/ч. При скорости 120 км/ч тяговое усилие составляет 210 кН. Рекуперативный тормоз имеет мощность 8400 кВт. Сопротивление EDB не установлено.

Его часовая мощность составляет 8 800 кВт, а непрерывная — 8 400 кВт. Его стартовое тяговое усилие составляет 787 кН, падающее до 610 кН (ежечасно) и постоянное 530 кН при скорости 55 км/ч. При скорости 120 км/ч тяговое усилие составляет 210 кН. Рекуперативный тормоз имеет мощность 8400 кВт. Сопротивление EDB не установлено.

Для сравнения: класс 2ES5 Skif имеет максимальную скорость 120 км/ч, постоянную мощность 7600 кВт, часовую номинальную мощность 9120 кВт. Его начальное тяговое усилие составляет 833 кН, а постоянное тяговое усилие — 536 кН при скорости 50 км/ч.

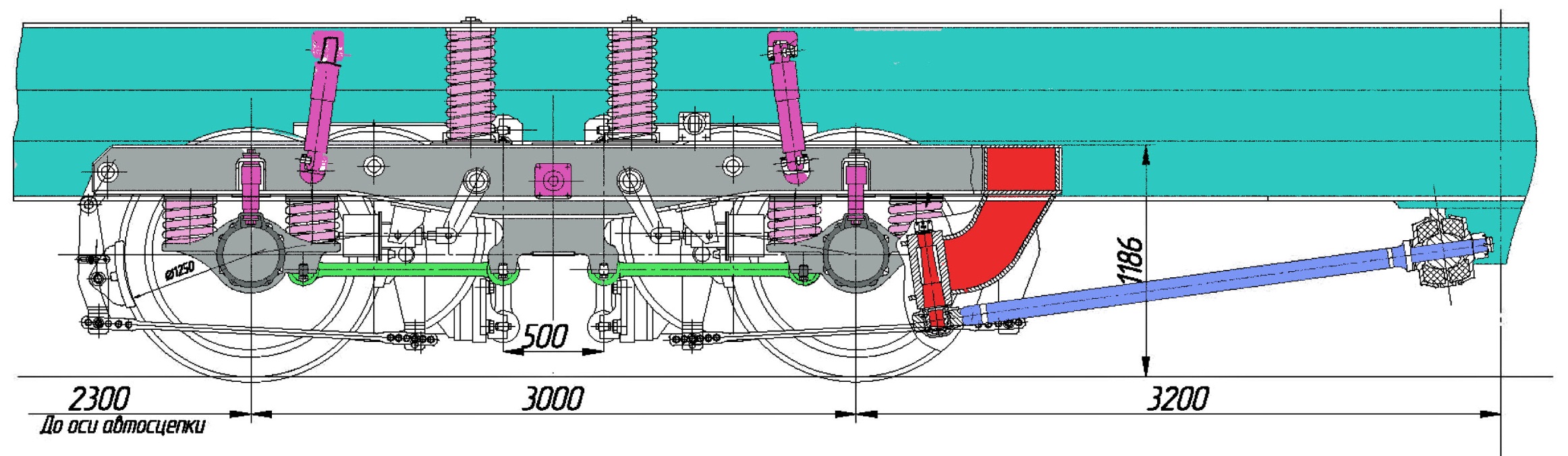

Принцип конструкции, колесные пары, система подвески и система привода – инженерный блог

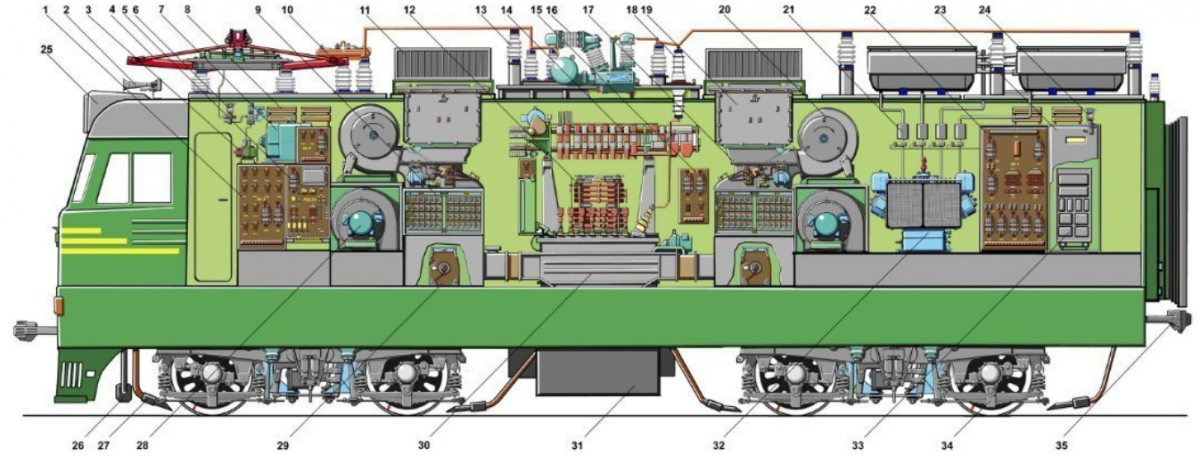

Что такое железнодорожная тележка?

Так же, как шасси вашего легкового вагона, тележка локомотива является неотъемлемой частью поезда. Однако у тележки гораздо больше функций, чем у обычного автомобильного шасси. Пассажиры почти не замечают тележки, но только тележка несет на себе систему привода локомотива, колесную ось, тормоза, систему подвески, вспомогательное оборудование, механизм управления, а на отклонении от курса несет вес всех частей. Проще говоря, тележка — это конструкция под кузовом железной дороги, которая несет и связывает все компоненты локомотива вместе, а оси и колеса крепятся через подшипники. Стандартный железнодорожный локомотив имеет две тележки (тележки 1 и 2 на рисунке), обычно расположенные ближе к концам вагона. Каждая тележка представляет собой 4-х или 6-ти колесную тележку, а на рисунке ниже показан пример 6-ти колесных пар электровоза. Тележка также известна как колесная тележка, грузовик или просто автомобиль, а колесная пара также известна как ось или цапфа.

Проще говоря, тележка — это конструкция под кузовом железной дороги, которая несет и связывает все компоненты локомотива вместе, а оси и колеса крепятся через подшипники. Стандартный железнодорожный локомотив имеет две тележки (тележки 1 и 2 на рисунке), обычно расположенные ближе к концам вагона. Каждая тележка представляет собой 4-х или 6-ти колесную тележку, а на рисунке ниже показан пример 6-ти колесных пар электровоза. Тележка также известна как колесная тележка, грузовик или просто автомобиль, а колесная пара также известна как ось или цапфа.

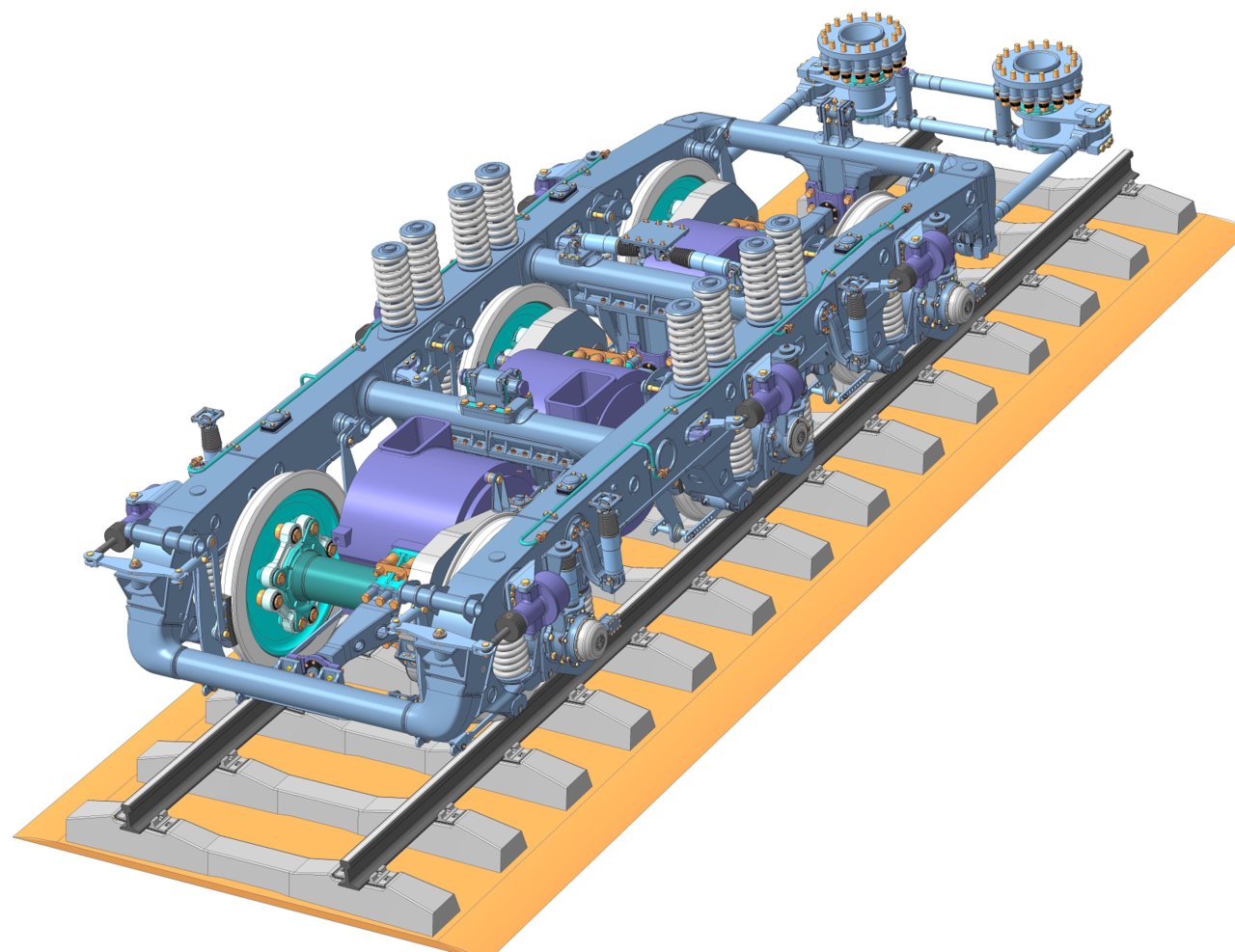

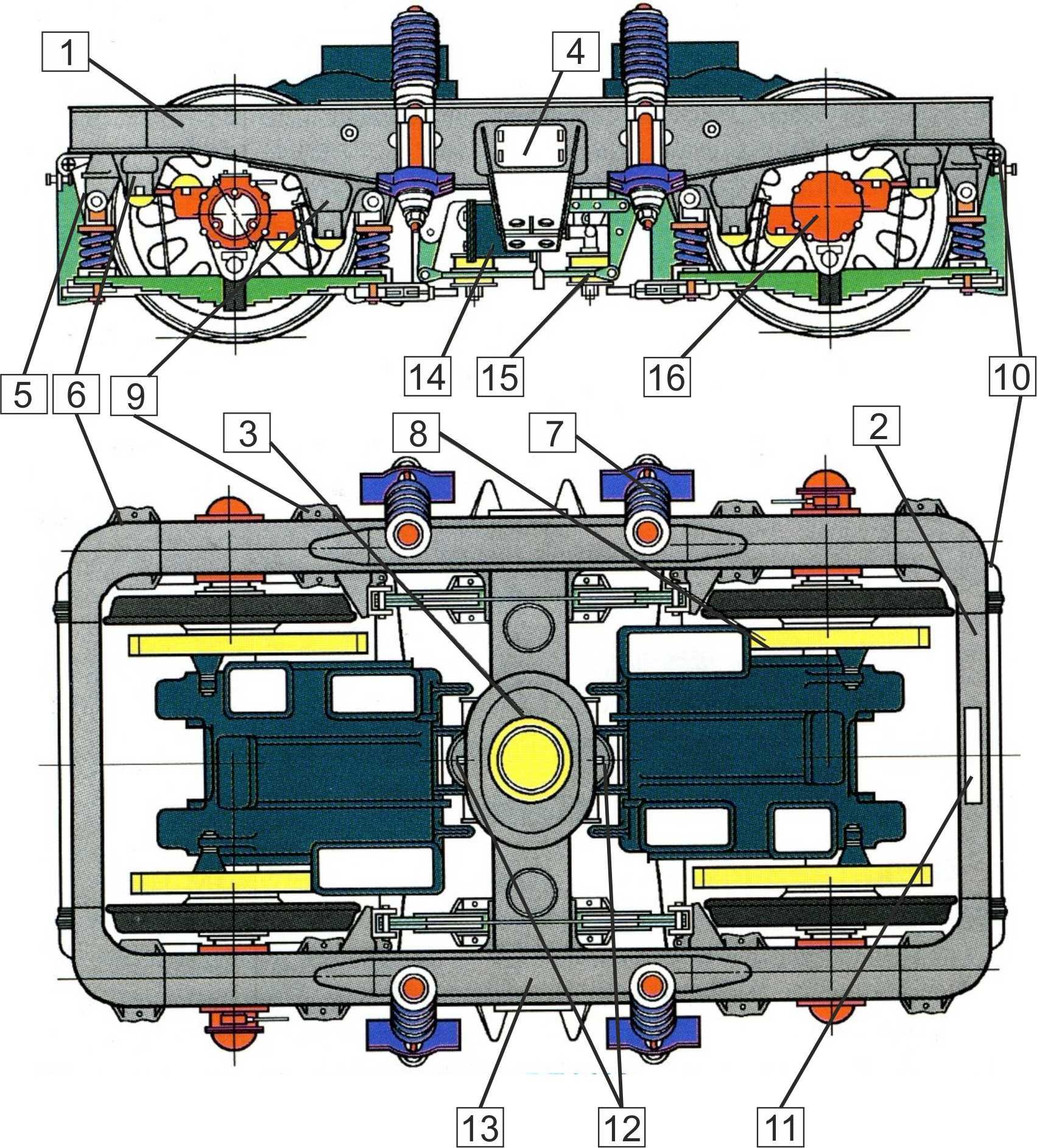

Конструктивные элементы тележки (механическая и немеханическая)

Железнодорожные тележки представляют собой сложные подсистемы железнодорожного транспорта и содержат тормозные системы, приводные системы, включая редукторную муфту и тяговые двигатели для приводных колесных пар, рамы тележек с вторичные рессорные системы и подсистемы колесных пар, которые в основном представляют собой сборку из двух колес и оси.

Непосредственно с колесной парой и рамой тележки соединен буксовый узел (содержащий подшипниковую систему буксового узла). Буксовая коробка очень тесно связана с другими подсистемами и компонентами, такими как системы первичных пружин, направляющие букс, амортизаторы, механизмы управления колесными парами, устройства возврата на землю, а также датчики для определения рабочих параметров и системы контроля тележки. Кроме того, к подсистемам, связанным с тележкой, относятся системы смазки гребней колес, шарнирные соединения, поворотные подшипники и специальные подшипники скольжения для демпфирующих опор

Все виды железнодорожных транспортных средств оснащены ходовыми частями, которые могут быть выполнены в виде 2-х или 3-х осных вагонов или тележек. Принципы конструкции двухосных вагонов используются в основном для европейских грузовых вагонов, маневровых локомотивов и секций сочлененных вагонов, таких как низкопольные легкорельсовые транспортные средства или трамваи. Сегодня большинство железнодорожных транспортных средств оснащены тележками, которые содержат в основном две оси, но в некоторых случаях, например, в более тяжелых и мощных локомотивах, используются трехосные конструкции.

Конструкция тележки с приводом : Тележка легкового автомобиля может быть с приводом или без привода. В случае пассажирского вагона без двигателя для буксировки поезда используются один или два локомотива. Здесь у «Локомотива» механизированная тележка. Однако для поездов, таких как междугороднее метро, метро, скоростные поезда, общественный транспорт, используются многосекционные тележки с приводом. Типичные силовые установки в механизированной тележке содержат колесную пару, коробку передач и тяговый двигатель.

Классификация колесных пар

Классификация колесных пар является систематическим инструментом для сортировки железнодорожных транспортных средств по положению колесных пар (осей), тележек и соединений кузовов транспортных средств. Хотя в разных странах могут использоваться разные классификации локомотивов, широко используется классификационная схема Международного союза железных дорог ( UIC) , которая записана в «Листке 650 UIC — Стандартное обозначение расположения осей на локомотивах и моторвагонных подвижных составах».

B’ B’ – две тележки или колесные пары под единицей. Каждая тележка имеет две приводные оси, соединенные приводными тягами или шестернями.

Bo´Bo´- две тележки под блоком и каждая тележка имеет 2 оси или колесные пары с индивидуальным приводом (привод от тяговых двигателей). 75% всех современных локомотивов сконфигурированы как Bo´Bo´.

Co´Co´- две тележки под блоком, каждая тележка имеет 3 оси с индивидуальным приводом (привод от тяговых двигателей).

Bo´Bo´ + 2´2´ + 2´2´- составные части, первая единица: две тележки, каждая тележка имеет две оси с индивидуальным приводом; второй и третий агрегат: две тележки, каждая тележка с двумя неведущими осями.

Bo´ 2´ Bo´- Сочлененное транспортное средство: первая и последняя тележки имеют две приводные оси с индивидуальным приводом/средняя тележка (конструкция Джейкобса) с двумя не приводными осями.

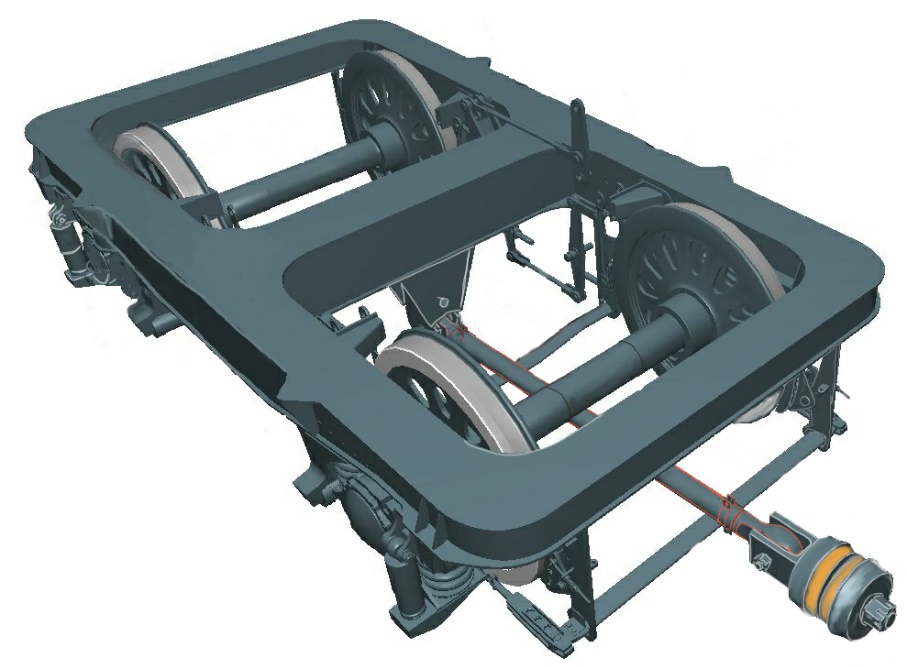

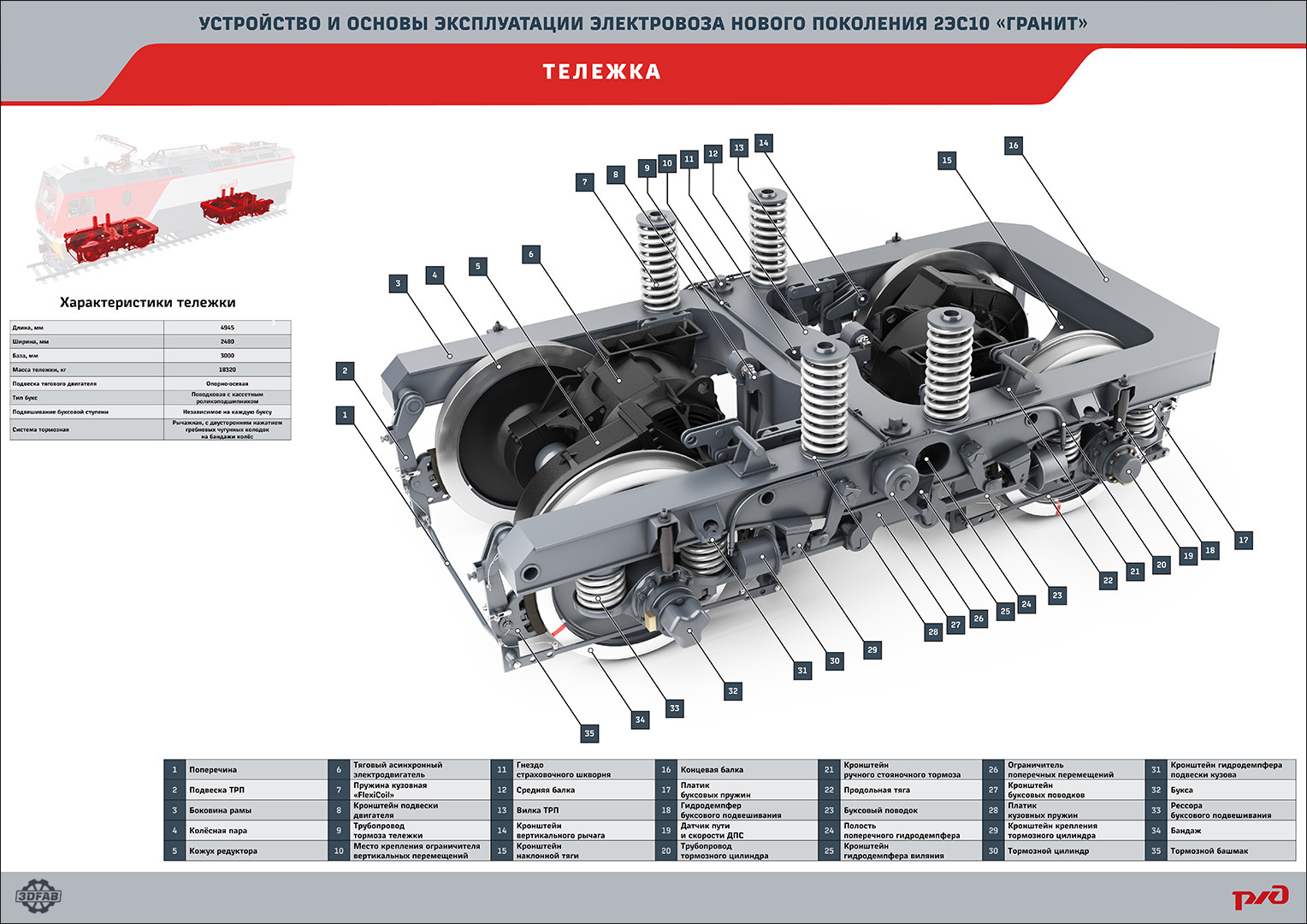

Теперь, когда мы изучили основные детали и расположение колесных пар в тележке, давайте изучим различные компоненты тележки. На приведенной ниже 3D-модели показан один из типов тележек Бо Бо локомотива (тележка с электроприводом). Читатель должен знать, что существует так много разных дизайнов, что мы не можем изучить все в одном посте.

На приведенной ниже 3D-модели показан один из типов тележек Бо Бо локомотива (тележка с электроприводом). Читатель должен знать, что существует так много разных дизайнов, что мы не можем изучить все в одном посте.

Рама тележки

Основная конструкция изготовлена из стального листа или литой стали. В настоящее время он изготавливается в виде сварного стального короба, в котором конструкция состоит из полых секций необходимой формы.

Дисковый тормоз и тормозной цилиндр

Для каждого колеса предусмотрен пневматический тормозной цилиндр, который может управлять дисковыми тормозами. В зависимости от конструктивных параметров и условий эксплуатации некоторые тележки могут иметь по два тормозных цилиндра на колесо для тяжелых условий торможения. Каждое колесо снабжено тормозным диском с каждой стороны и тормозной колодкой, приводимой в действие тормозным цилиндром. Пара колодок подвешена к раме тележки и приводится в действие звеньями, прикрепленными к поршню в тормозном цилиндре. Когда воздух поступает в тормозной цилиндр, внутренний поршень перемещает эти звенья и заставляет тормозные колодки прижиматься к дискам.

Когда воздух поступает в тормозной цилиндр, внутренний поршень перемещает эти звенья и заставляет тормозные колодки прижиматься к дискам.

Первичная катушка подвески

Первичные пружины соединяют буксу с рамой тележки. Для более высоких скоростей вторичная пружинная система соединяет раму тележки с кузовом транспортного средства. Пружины могут быть выполнены в виде стальных листовых или цилиндрических пружин, резиновых пружин или пневматических пружин. Целью рессор тележки является снижение сил и вибраций, предотвращение схода с рельсов и устранение вибрации и шума между колесными парами и кузовом транспортного средства. Первичная пружина действует между колесной парой через подшипник буксы и рамой тележки. Вторичная рессора расположена между рамой тележки и кузовом автомобиля. Первичные пружины, действующие на буксу, реагируют на вертикальные толчки и нагрузки, возникающие в продольном и поперечном направлениях от воздействия рельсового пути на кузов транспортного средства. Кроме того, пружины изолируют структурный шум. Усовершенствованные конструкции тележек основаны на различных пружинных системах, действующих в нескольких направлениях, и с использованием таких материалов, как сталь и резина.

Кроме того, пружины изолируют структурный шум. Усовершенствованные конструкции тележек основаны на различных пружинных системах, действующих в нескольких направлениях, и с использованием таких материалов, как сталь и резина.

Демпфер (гидравлический)

В дополнение к эффекту самодемпфирования некоторых конструкций пружин используются дополнительные демпферы. Эти демпферы в основном разработаны как гидравлические демпферы, воздействующие на буксу в разных направлениях. Одним из примеров конструкции демпфера является двухтрубный гидравлический демпфер. Это устройство удерживает колесную пару на тележке и тележку на рельсе. На обоих концах установлены либо резиновые элементы, либо подшипники скольжения. Один конец обычно соединяется с буксой.

Вторичные рессоры

Вторичные рессорные системы усовершенствованной конструкции тележки представляют собой комбинацию сильфона пневматической рессоры и резино-металлической несущей пружины, которая поддерживает систему, особенно при деформации кручения и больших горизонтальных смещениях. Система также поглощает часть вертикального отклонения и действует как аварийная пружина. Дополнительной особенностью пневматических рессор является функция постоянного выравнивания, которая поддерживает кузов автомобиля на постоянной высоте, независимо от того, заполнен он пассажирами или пуст. Воздух подается от системы сжатого воздуха поезда.

Система также поглощает часть вертикального отклонения и действует как аварийная пружина. Дополнительной особенностью пневматических рессор является функция постоянного выравнивания, которая поддерживает кузов автомобиля на постоянной высоте, независимо от того, заполнен он пассажирами или пуст. Воздух подается от системы сжатого воздуха поезда.

Труба подвески двигателя

В зависимости от конструкции локомотива двигатель может быть полностью подвешен или закреплен на раме, либо может быть установлен на трубе подвески двигателя (или просто на трубе подвески). Двигатель закреплен (с помощью болтов) на подвесной трубе с одной стороны и шарнирно прикреплен к раме с другой стороны. Этот мотор называется «носовой подвеской». Как и тележка Bo-Bo, двигатель изображения полностью подвешен к раме, поэтому нет необходимости в подвесной трубе.

Коробка передач

Содержит шестерню и зубчатое колесо, которые соединяют привод от тягового двигателя с осью.

Тяговый двигатель

Как правило, каждая ось имеет свой собственный тяговый двигатель. Он приводит в движение ось через коробку передач. В некоторых конструкциях, особенно в трамвайных вагонах, также используется двигатель для привода двух осей .

Буксовый узел

Буксовый узел является связующим конструктивным элементом между вращающейся колесной парой и квазистатической рамой тележки или ходовой части железнодорожного транспортного средства. Все усилия, действующие между этими компонентами, передаются через пружины, демпферы и направляющие элементы.

Система защиты от соскальзывания колес (или проскальзывания колес) Ведущий к буксе

Если установлена система защиты от соскальзывания колес (WSP), буксовые буксы оснащены датчиками скорости. Они соединяются с помощью кабеля, прикрепленного к крышке коробки WSP на конце оси.

Устройство заземления

Хорошо известна проблема прохождения электрического тока через подшипники качения, такие как подшипники букс, и вызывающего повреждение в зоне контакта роликов и дорожек качения внутреннего/наружного колец. Кроме того, электрический ток также повреждает смазку (общую смазку в подшипниках букс). Все подшипники букс потенциально страдают от этого явления. Образуются кратеры, известные как электрические питтинги. На более поздних стадиях могут быть обнаружены каннелюры или узоры «стиральной доски» из нескольких серых линий на дорожках качения подшипников.

Кроме того, электрический ток также повреждает смазку (общую смазку в подшипниках букс). Все подшипники букс потенциально страдают от этого явления. Образуются кратеры, известные как электрические питтинги. На более поздних стадиях могут быть обнаружены каннелюры или узоры «стиральной доски» из нескольких серых линий на дорожках качения подшипников.

Устройства заземления передают электрический ток от неподвижной части к вращающейся оси колесной пары. Эти устройства предотвращают опасные напряжения между транспортным средством и землей, а также предотвращают повреждение подшипников буксы, избегая прохождения электрического тока через дорожки качения колец и роликов подшипников. Возврат через землю действует как низкоомный мост, который передает ток с помощью угольных щеток на вращающуюся часть. Максимальный ток находится в диапазоне от

до 1000 А, в зависимости от конструкции заземления. В немецком стандарте DIN VDE 0123 подробно объясняются электрические токи в железнодорожных транспортных средствах и предлагаются предложения по предотвращению прохождения тока через подшипники букс.

Конструкция тормозного оборудования.

Конструкция тормозного оборудования.

Ее крепят к брусу шаровой связи рамы тележки посредством плавающего валика из стали 45, проходящего через марганцовистые втулки, запрессованные в проушинах бруса и головке подвески. Чтобы плавающий валик не выпадал, отверстия проушин бруса перекрыты планками, из которых одна приварена, а другая закреплена двумя болтами М16. Сами болты стопорятся планкой, края которой загнуты по граням головок болтов. Для стягивания пакета из дисков и резиновых шайб на подвеске нарезана круглая резьба диаметром 60 мм.

Ее крепят к брусу шаровой связи рамы тележки посредством плавающего валика из стали 45, проходящего через марганцовистые втулки, запрессованные в проушинах бруса и головке подвески. Чтобы плавающий валик не выпадал, отверстия проушин бруса перекрыты планками, из которых одна приварена, а другая закреплена двумя болтами М16. Сами болты стопорятся планкой, края которой загнуты по граням головок болтов. Для стягивания пакета из дисков и резиновых шайб на подвеске нарезана круглая резьба диаметром 60 мм. 16. Шаровая связь с противоотносным устройством мн 2. При монтаже необходимо соблюдать соответствие маркировки на упорах 3 и брусе шаровой связи 1. После монтажа внутреннюю полость шаровой связи заполняют трансмиссионным автотракторным маслом, знмой марки 3, летом марки Л из расчета 28 кг в один узел шаровой связи.

16. Шаровая связь с противоотносным устройством мн 2. При монтаже необходимо соблюдать соответствие маркировки на упорах 3 и брусе шаровой связи 1. После монтажа внутреннюю полость шаровой связи заполняют трансмиссионным автотракторным маслом, знмой марки 3, летом марки Л из расчета 28 кг в один узел шаровой связи.