Содержание

Расчёт усилия смыкания

Дата публикации: 26.04.2017 14:01

Усилие смыкания – это важный параметр узла смыкания ТПА. Это максимальное усилие, развиваемое станком для удержания пресс-формы закрытой во время впрыска. Недостаток усилия смыкания приводит к увеличению зазора между полуформами. Поэтому рекомендуется устанавливать форму на станок с максимальным усилием смыкания превышающим расчётные данные минимум на 15%.

Для расчёта усилия смыкания необходимо определить площадь проекции отливки. Площадь проекции отливки – это площадь, получаемая при проецировании изделия на плоскость, проходящую через границы стыка пресс-формы.

Традиционный метод состоит в умножении площади проекции отливки на константу, индивидуальную для каждого материала. Например, для GPPS, постоянная равна от 1.0 до 2.0 т/дюйм2 для толстостенных изделий, от 3.0 до 4.0 т/дюйм2 для тонкостенных. 1.0 т/дюйм2 = 0.155 т/см2 = 15.4 МН/м2. В таблице ниже представлены константы для наиболее часто применяемых материалов.

Материал | тонн/дюйм2 | тонн/см2 | МН/м2 |

PS (GPPS) | 1.0 — 2.0 | 0.155 — 0.31 | 15.4 — 30.9 |

PS (GPPS) (тонкостен.) | 3.0 — 4.0 | 0.465 — 0.62 | 46.3 — 61.8 |

HIPS | 1.0 — 2.0 | 0.155 — 0.31 | 15.4 — 30.9 |

HIPS (тонкостен.) | 2.5 — 3.5 | 0.388 — 0.543 | 38.6 — 54.0 |

ABS | 2.5 — 4.0 | 0.388 — 0.62 | 38.6 — 61.8 |

SAN | 2. | 0.388 — 0.465 | 38.6 — 46.3 |

SAN (длин. траек.) | 3.0 — 4.0 | 0.465 — 0.62 | 46.3 — 61.8 |

LDPE | 1.0 — 2.0 | 0.155 — 0.31 | 15.4 — 30.9 |

HDPE | 1.5 — 2.5 | 0.233 — 0.388 | 23.2 — 38.6 |

HDPE (длин. траек.) | 2.5 — 3.5 | 0.388 — 0.543 | 38.6 — 54.0 |

PP | 1.5 — 2.5 | 0.233 — 0.388 | 23.3 — 38.6 |

PP (длин. траек.) | 2.5 — 3.5 | 0.388 — 0.543 | 38.6 — 54.0 |

PPVC | 1.5 — 2.5 | 0.233 — 0.388 | 23.3 — 38.6 |

UPVC | 2. | 0.31 — 0.465 | 30.9 — 46.3 |

PA6, PA66 | 4.0 — 5.0 | 0.62 — 0.775 | 61.8 — 77.2 |

PMMA | 2.0 — 4.0 | 0.31 — 0.62 | 30.9 — 61.8 |

PC | 3.0 — 5.0 | 0.465 — 0.775 | 46.3 — 77.2 |

POM | 3.0 — 5.0 | 0.465 — 0.775 | 46.3 — 77.2 |

PET (аморф.) | 2.0 — 2.5 | 0.31 — 0.388 | 30.9 — 38.6 |

PET (кристаллич.) | 4.0 — 6.0 | 0.62 — 0.93 | 61.8 — 92.6 |

PBT | 3.0 — 4.0 | 0.465 — 0.62 | 46.3 — 61.8 |

CA | 1.0 — 2.0 | 0. | 15.4 — 30.9 |

PPO-M (неусиленный) | 2.0 — 3.0 | 0.31 — 0.465 | 30.9 — 46.3 |

PPO-M (усиленный) | 4.0 — 5.0 | 0.62 — 0.775 | 61.8 — 77.2 |

PPS | 2.0 — 3.0 | 0.31 — 0.465 | 30.9 — 46.3 |

Пример1: нужно отливать кружку из GPPS диаметром 79 мм. Минимальная толщина стенки кружки равна 0.6 мм.

Площадь проекции кружки равна 3.1416 * 7.92 / 4 = 49 см2. Эта кружка относится к тонкостенным изделиям. Усилие смыкания равно 0.62 * 49 = 30.4 тонн.

Более точный метод учитывает отношение пути течения расплава к толщине стенки и давление в форме. Путь течения расплава – это путь, который проходит материал при впрыске от начала литниковой втулки до самой дальней точки формуемого изделия. Если толщина стенки изделия различается по ходу пути течения, то берётся средняя толщина.

Если толщина стенки изделия различается по ходу пути течения, то берётся средняя толщина.

Wall thickness (mm) — толщина стенки (мм)

Flow path to wall thickeness ratio — Отношение пути течения расплава к толщине стенки

Cavity pressure (bar) — давление в форме (бар)

Пример 2: та же самая кружка из GPPS имеет путь течения расплава 104 мм.

Отношение пути течения расплава к толщине стенки = 104 / 0.6 = 173. Из графика ниже определяем давление в форме учитывая толщину стенки 0.6 мм = 550 бар. 1 бар = 1.02 кг/см2. Усилие смыкания = 550 * 1.02 * 49 (площадь проекции отливки) = 27,500 кг = 27.5 тонн.

Вычисления, приведённые выше не учитывают вязкость материала. Расчёт остаётся верным, т. к. константа вязкости GPPS равна 1.0. Константы вязкости наиболее часто используемых материалов приведены в таблице ниже:

| Материал | Константа вязкости |

GPPS (PS) | 1 |

PP | 1 — 1. |

PE | 1 — 1.3 |

нейлоны (PA6 или PA66), POM | 1.2 — 1.4 |

целлюлозы | 1.3 — 1.5 |

ABS, ASA, SAN | 1.3 — 1.5 |

PMMA | 1.5 — 1.7 |

PC, PES, PSU | 1.7 — 2.0 |

PVC | 2 |

Пример 3: ту же кружку нужно отливать из материала ABS.

При константе вязкости ABS равным 1.5, усилие смыкания = 1.5 * 27.5 тонн = 41.3 тонн.

Эксплуатация пресс-формы | ООО «УПРЗ»

Смыкание/ размыкании пресс-формы должно быть плавным, без резких толчков и посторонних шумов. Необходимо рационально выставлять параметры защиты пресс-формы, предохраняя оснастку от повреждений в случае зависания детали, литника. Перед запиранием формы до необходимого усилия (усилие, препятствующие открытию формы во время создаваемого литьевой машиной удельного давления) выставляется «защита формы», давление смыкания подвижной полуформы понижается, и пройдя беспрепятственно ход защиты (миллиметров 5-10 до соприкосновения формообразующих) форма запирается с необходимым усилием. Данный технологический режим продлит срок службы формы, помогая избежать зависших деталей, попадания посторонних тел и т.д.

Данный технологический режим продлит срок службы формы, помогая избежать зависших деталей, попадания посторонних тел и т.д.

При работе с формой рекомендуется применять латунные и медные зубила, резиновый молоток. После отработки программы (цикла) обязательно перекрывать воду, а каналы системы охлаждения продувать сжатым воздухом. Каналы охлаждения и поверхность формообразующих должны быть сухими.

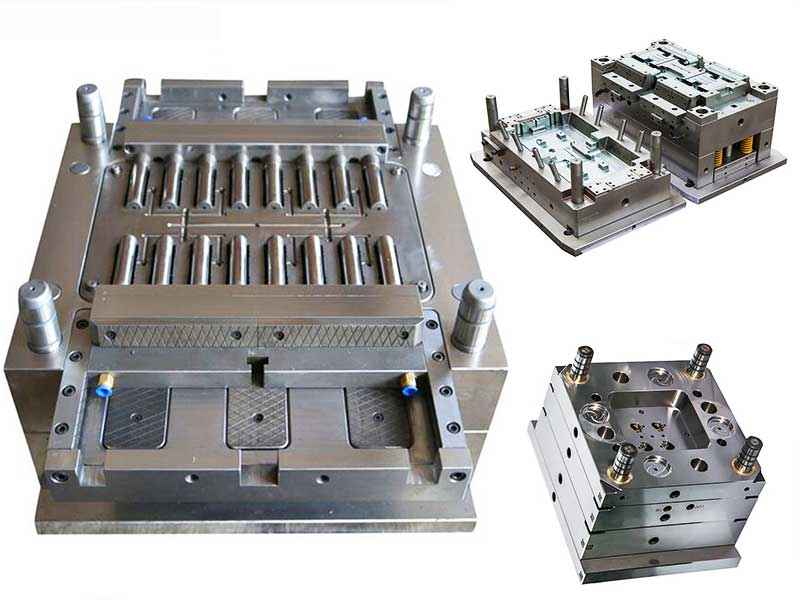

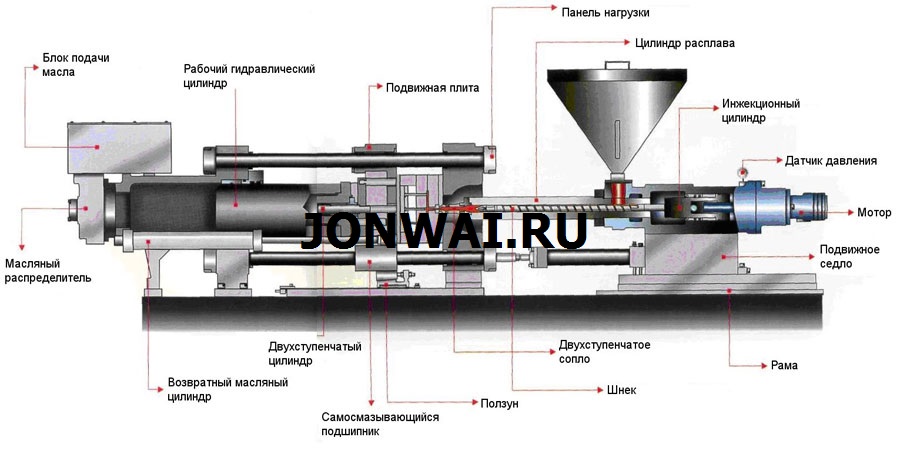

Установка пресс-формы на ТПА

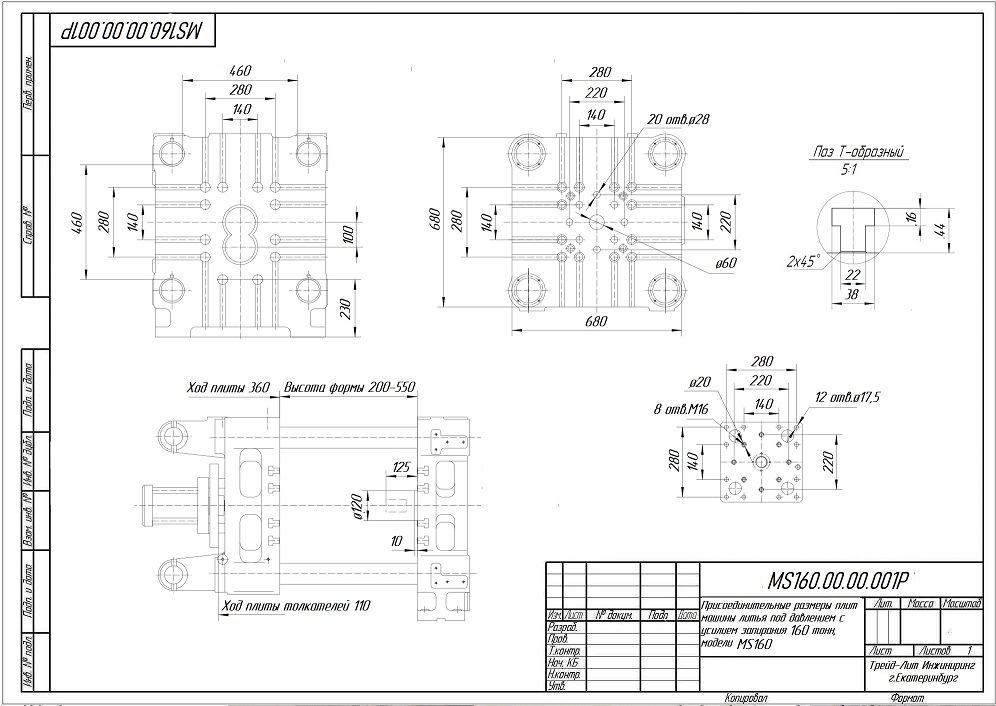

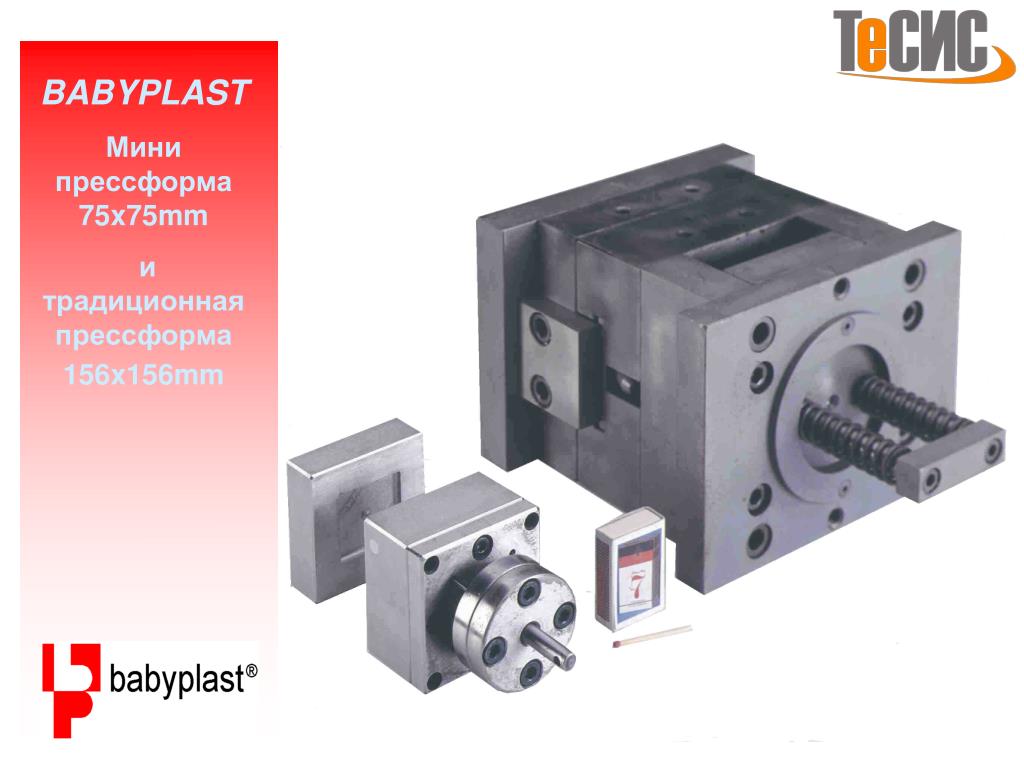

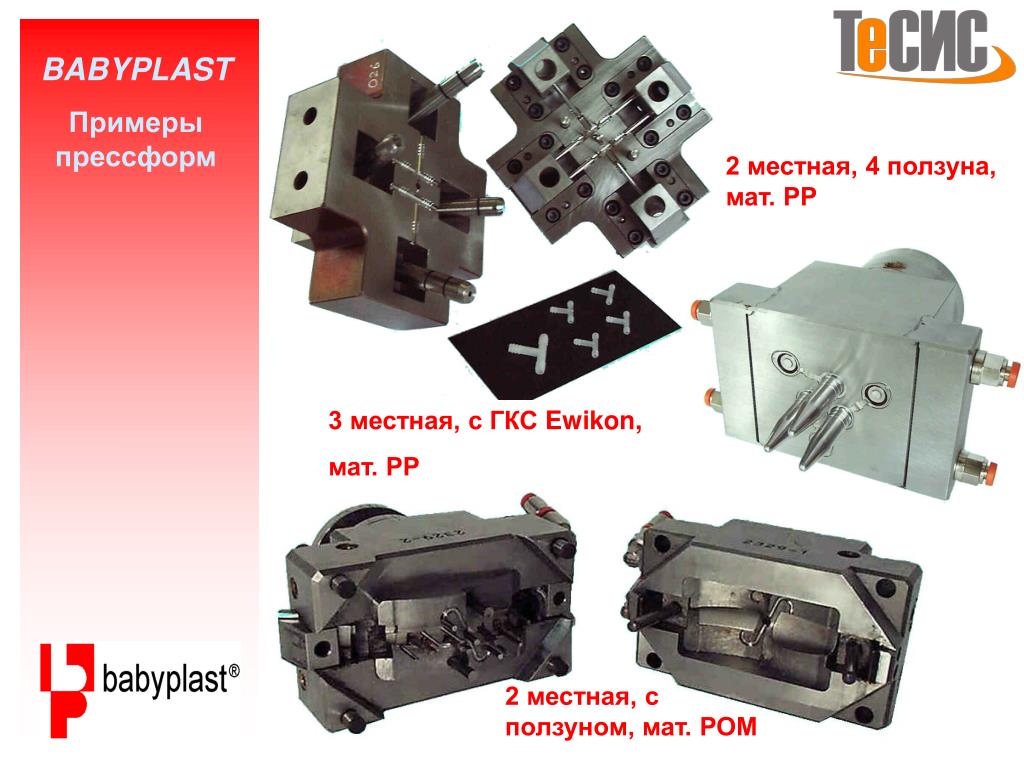

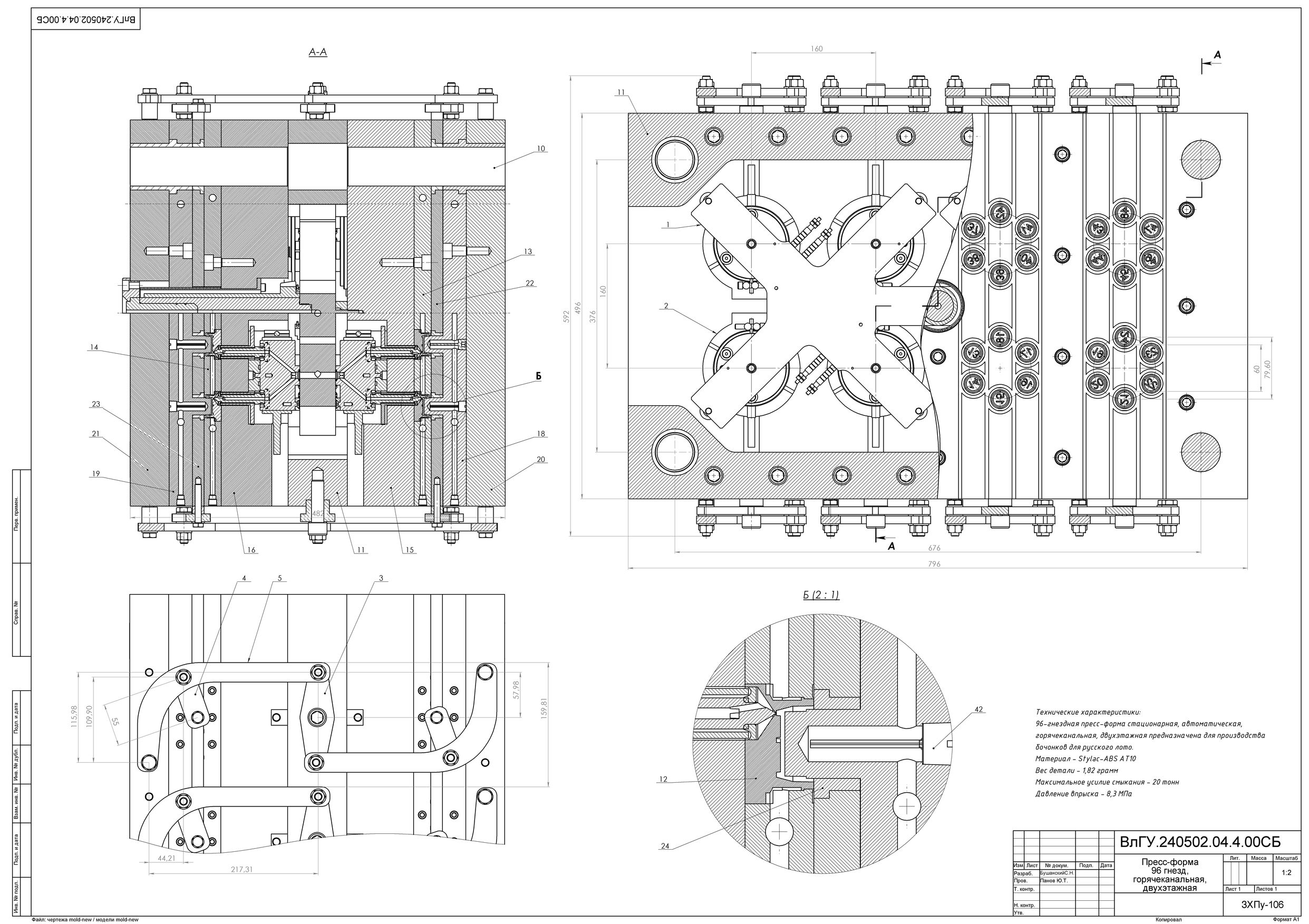

Для работы пресс-формы необходимо выбрать экономичный, подходящий под ее размеры термопластавтомат с оптимальными параметрами усилия смыкания. Прежде чем установить пресс-форму, необходимо ознакомиться с её чертежами, убедиться в проходимости пресс-формы по габаритам (расстояние между колоннами, минимальная и максимальная закрытая высота формы, а также максимальный ход подвижной плиты), проработать вопрос крепления формы к плитам машины, привязку системы толкания, размер центрирующего кольца . Как правило, конструктор уже на начальной стадии проектирования владеет информацией, под какую литьевую машину будет изготовлена пресс-форма.

Процесс установки

Для установки пресс-формы применяют грузоподъемный механизм с соответствующим классом использования и нагружения. Форму цепляют чалками и заводят между колоннами ТПА, прижимая к неподвижной плите так, чтобы центрирующее кольцо вошло в посадочное отверстие неподвижной плиты термопластавтомата. Работу производят при выключенном двигателе насоса ТПА. Далее форму фиксируют прихватами (прижимами) относительно неподвижной плиты, включают двигатель насоса ТПА и переходят в ручной режим, смыкают плиты. Выключают насос, крепят форму к подвижной плите ТПА, каждую половину пресс-формы необходимо крепить как минимум на четырех точках. Отсоединяют чалки, включают насос и в ручном режиме переходят к регулировке высоты формы. После регулировки высоты устанавливают ход раскрытия подвижной плиты, выставляют параметры предохранения смыкания формы. Подключают систему охлаждения или систему термостатирования. Далее закрывают форму, подводят узел впрыска до соприкосновения мундштука с литниковой втулкой пресс-формы. Необходимо обеспечить прилегание сопла с втулкой путем регулирования узла пластикации.

Необходимо обеспечить прилегание сопла с втулкой путем регулирования узла пластикации.

Установка технологических режимов. Цикл литья

После того как форма установлена, материал подготовлен, необходимо выставить технологические режимы для изготовления изделия. Режимы подбираются эмпирическим путем в зависимости от конструкции пресс-формы, особенностей полимерного материала от его теплофизических и реологических свойств.

Температура литья

Температуры нагрева зон материального цилиндра выставляют дифференцированно, для материалов с высоким ПТР температура находится в нижней зоне, для высоковязких марок диапазон температур в верхних зонах. Нагрев материального цилиндра создается за счет электрических тэнов. Необходимо соблюдать время, в течение которого полимер выдерживает температуру без термического разложения. Необходимо избегать высоких температур.

Смыкание пресс-формы. Начало цикла

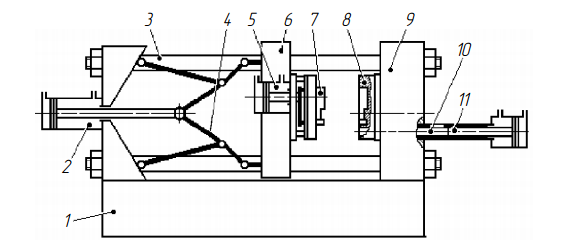

Усилие запирания формы обеспечивается узлом смыкания термопластавтомата. Конструкция узла смыкания может быть гидравлической, с большим диаметром гидроцилиндра или коленно-рычажной. Усилие запирания измеряется в kN, и данный параметр, как правило, вносится фирмой-изготовителем в название литьевой машины. Усилие запирания устанавливается так, чтобы превысить силу раскрытия формы во время впрыска и выдержки под давлением.

Конструкция узла смыкания может быть гидравлической, с большим диаметром гидроцилиндра или коленно-рычажной. Усилие запирания измеряется в kN, и данный параметр, как правило, вносится фирмой-изготовителем в название литьевой машины. Усилие запирания устанавливается так, чтобы превысить силу раскрытия формы во время впрыска и выдержки под давлением.

Движение узла впрыска вперед с прижатием сопла к литниковой втулке.

Основной задачей узла впрыска является расплавление полимера, подготовка новой дозы, впрыск материала в формующую полость формы и выдержка в процессе охлаждения. Существуют три перемещения узла впрыска: работа без отвода сопла, отвод сопла после впрыска, отвод сопла после загрузки и декомпрессии.

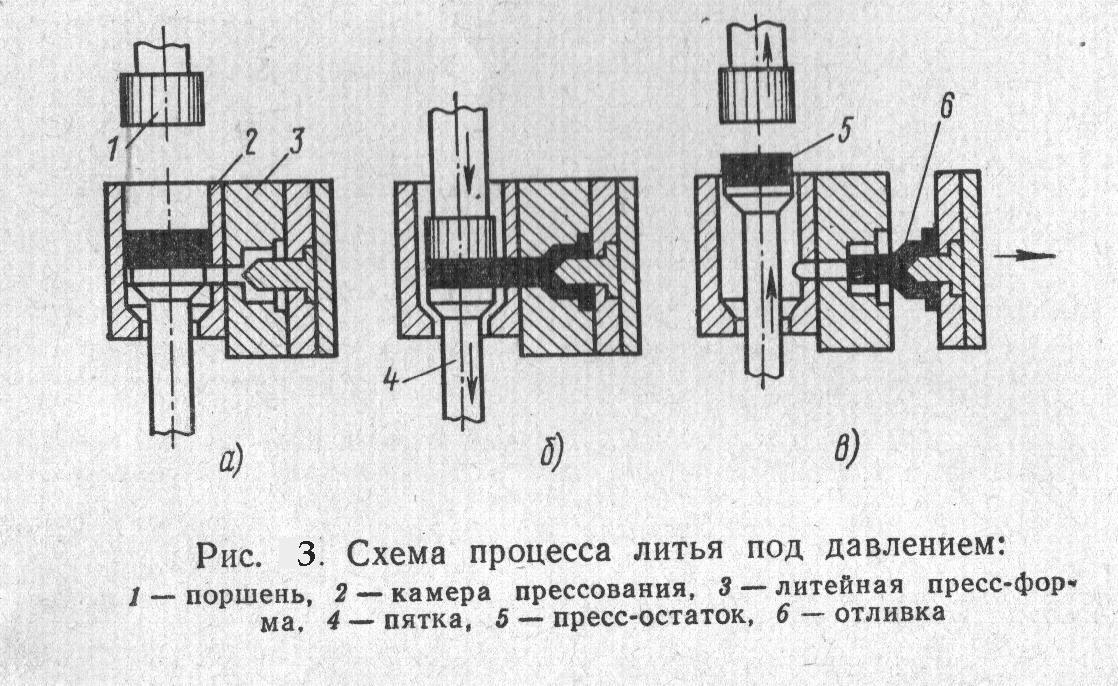

Впрыск

Передвижение шнека вперед вдоль оси после набора дозы. Для предотвращения перетекания расплава из зоны подпитки в зону загрузки конструкция шнека имеет обратный клапан. Во время впрыска протекают две стадии:

- Заполнение формы. Давление и скорость впрыска устанавливают в зависимости от длины пути течения расплава и толщины стенки изделия.

Режимы подбираются плавно с целью полного заполнения полости пресс-формы без дефектов внешнего вида. Максимально достижимые параметры ограничиваются техническими характеристиками для конкретного термопластавтомата с учетом его износа;

Режимы подбираются плавно с целью полного заполнения полости пресс-формы без дефектов внешнего вида. Максимально достижимые параметры ограничиваются техническими характеристиками для конкретного термопластавтомата с учетом его износа; - Сжатие расплава по завершении заполнения формы.

Время выдержки под давлением.

По окончании заполнения формы начинается стадия подпитки во время выдержки под давлением. В этот период компенсируется объемная и линейная усадка за счет дополнительного материала — точка положения шнека в предмундштуковой зоне. Полимер охлаждается от стенок формы.

Время выдержки на охлаждение без давления

Время на охлаждение детали — доминирующая составляющая от общего цикла литья. В зависимости от перерабатываемого полимерного материала тепло подводится к литьевой форме или отводится. Термостатирование влияет на качество и экономичность изготовления детали. Температура изделия должна быть такой, чтобы деталь не деформировалась при извлечении и не коробилась в дальнейшем. Релаксация материала должна быть равномерной. На стадии «время выдержки» на охлаждении без давления полимер окончательно затвердевает, и через застывший литник передача давления от узла впрыска не осуществляется. Давление в форме постепенно снижается.

Релаксация материала должна быть равномерной. На стадии «время выдержки» на охлаждении без давления полимер окончательно затвердевает, и через застывший литник передача давления от узла впрыска не осуществляется. Давление в форме постепенно снижается.

Загрузка

Стадия загрузки начинается с момента выдержки на охлаждение, шнек, вращаясь вокруг своей оси, отводится назад, преодолевая давление и перемещая гранулы из зоны загрузки в зону пластикации, в зону подпитки. Хорошая гомогенность материала достигается за счет режима «Противодавление» во время загрузки материала. Для исключения самопроизвольного вытекания массы из сопла (сопло открытого типа) применяют «Декомпрессию» — принудительный отвод шнека назад после загрузки без вращения. Шнек отводят на небольшое расстояние, чтобы не схватить воздух, которое определяется опытным путем.

Раскрытие пресс-формы

Узел смыкания раскрывает форму. Подвижная плита отводится на заданный ход раскрытия для беспрепятственного извлечения отливки из формы. Отливка извлекается за счет системы толкания. После извлечения детали цикл повторяется в автоматическом или полуавтоматическом режиме.

Отливка извлекается за счет системы толкания. После извлечения детали цикл повторяется в автоматическом или полуавтоматическом режиме.

Все режимы технолог фиксирует в технологической карте литья, карта хранится у термопластавтмата для осуществления быстрой переналадки.

Что такое сила смыкания при литье под давлением

Что такое сила смыкания при литье под давлением?

Усилие зажима — это усилие (фунты или кг), необходимое для удержания пресс-формы вместе во время литья под давлением, которое прикладывается зажимным узлом машины для литья под давлением. Это одна из самых недооцененных частей процесса литья под давлением. Если это давление не контролируется и не контролируется должным образом, пресс-форма будет преждевременно открываться под давлением впрыска, что приведет к образованию облоя на соответствующей детали.

Сила зажима отражена в маркировке машин по «тоннажу». Тоннаж – это максимальное усилие смыкания, которое может произвести машина. Обычно максимальная грузоподъемность машины указывается в тоннах, т.е. 300-тонная машина способна создавать максимальное усилие смыкания, эквивалентное суммарному усилию 300 тонн.

Обычно максимальная грузоподъемность машины указывается в тоннах, т.е. 300-тонная машина способна создавать максимальное усилие смыкания, эквивалентное суммарному усилию 300 тонн.

Рекомендуется использовать станок, способный выдержать максимальное усилие зажима, но не более того. Крупногабаритные машины представляют собой растрату ценных эксплуатационных мощностей и дополнительное потребление энергии. Кроме того, несоответствие давления смыкания машины и пресс-формы может привести к повреждению машины или пресс-формы.

Таким образом, инженеры по литью проектируют максимально маленькую машину и должны постоянно контролировать и контролировать усилие смыкания при литье под давлением, используя системы обратной связи по усилию.

Как можно использовать датчики нагрузки для измерения общего давления зажима?

Во время литья пластмасс под давлением и литья под давлением форма сжимается, чтобы противостоять быстрому тепловому расширению и сжатию, вызванному расплавленным материалом, заполняющим полость формы. Дефектные детали могут быть созданы, если форма не закреплена должным образом, чтобы выдерживать тепловую нагрузку на протяжении всего процесса формования и литья.

Дефектные детали могут быть созданы, если форма не закреплена должным образом, чтобы выдерживать тепловую нагрузку на протяжении всего процесса формования и литья.

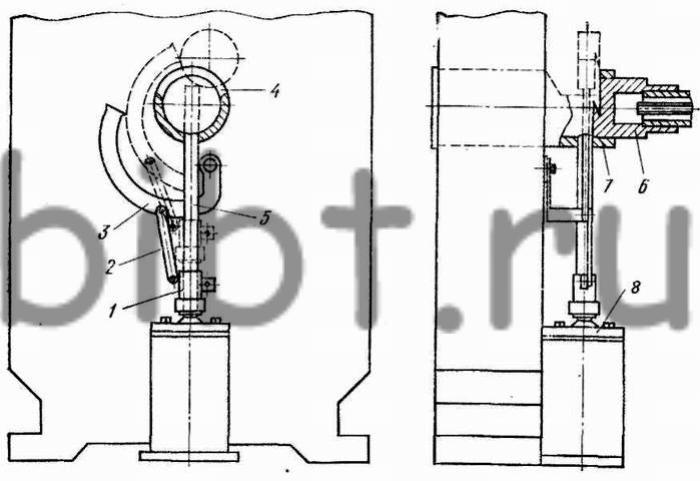

Чтобы смягчить эти тепловые эффекты, в точках контакта зажима размещаются тензодатчики для блинов, что позволяет машине для литья под давлением контролировать давление зажима при литье под давлением и соответствующим образом регулировать усилие зажима.

Датчики давления в полости – измерение давления внутри пресс-формы

Альтернативным и более эффективным подходом к измерению давления при литье под давлением является использование датчиков давления в полости пресс-формы.

Давление внутри пресс-формы для литья под давлением является ключевым показателем качества отлитой детали. Непрерывное измерение и контроль давления в полости пресс-формы в машинах для литья под давлением повышает качество конечного продукта, повышает производительность и сокращает время производственных циклов.

Датчики давления в полости преобразовывают давление внутри полости пресс-формы в измеримый сигнал мВ/В с помощью нанодатчиков давления тензодатчиков, установленных в плите пресс-формы. Датчики оснащены высокоточной схемой тензометрического датчика, и его электрический выход изменяется под воздействием давления или силы. Это изменение, усиленное преобразователем сигнала, предоставляет точные данные о давлении, приложенном по всей полости в процессе литья под давлением.

Датчик давления в полости формы позволяет динамически измерять кривые давления на всех этапах формования (фаза впрыска, фаза сжатия и фаза удержания давления). Таким образом, можно проводить сравнительный анализ при различных условиях процесса и оценивать повторяемость процесса при формовании в одинаковых условиях процесса

. Кроме того, особенно в случае микроформования деталей с жесткими допусками, таких как медицинские изделия, это эффективный метод расчета время заполнения полости, так как заполнение микрополостей происходит порядка миллисекунд.

Прямое и непрямое измерение давления в полости

В зависимости от применения существует два типа датчиков давления в полости: прямое и косвенное измерение.

Для прямого измерения датчик устанавливается непосредственно в полость пресс-формы в сборе заподлицо с поверхностью полости, так что датчик имеет непосредственный контакт с пластиковым материалом под давлением.

Косвенное измерение давления в полости выполняется с помощью датчика силы, установленного вне полости пресс-формы. Внутреннее давление пресс-формы передается на датчик давления через выталкивающий штифт (также известный как выталкивающие стержни).

Соответствие отраслевым стандартам литья под давлением

ASTM D3641: Стандартная практика для литья под давлением Образцы для испытаний термопластичных материалов для литья под давлением и экструзии

Как рассчитать усилие зажима при литье под давлением?

Сила зажима является важным фактором в процессе литья под давлением. По сути, это мера безопасности, применяемая для работы установки для литья под давлением. Для достижения желаемых результатов используется закрытая форма. Эта форма зажимается на месте во время работы с помощью зажимного устройства. Несмотря на то, что для рассмотрения доступны различные типы зажимных устройств, важно знать силу зажима перед их выбором. Это связано с тем, что конечный результат процесса зависит от правильной величины приложенного зажимного усилия. Чуть меньшее усилие зажима может привести к браку в производстве, когда небольшое дополнительное усилие зажима на пресс-форме может повредить ее. Поэтому важно выполнить точные расчеты силы зажима. Если вы не знаете, как рассчитать усилие смыкания для литья под давлением, то этот пост познакомит вас с усилием смыкания, его значением в литье под давлением и расчетом.

По сути, это мера безопасности, применяемая для работы установки для литья под давлением. Для достижения желаемых результатов используется закрытая форма. Эта форма зажимается на месте во время работы с помощью зажимного устройства. Несмотря на то, что для рассмотрения доступны различные типы зажимных устройств, важно знать силу зажима перед их выбором. Это связано с тем, что конечный результат процесса зависит от правильной величины приложенного зажимного усилия. Чуть меньшее усилие зажима может привести к браку в производстве, когда небольшое дополнительное усилие зажима на пресс-форме может повредить ее. Поэтому важно выполнить точные расчеты силы зажима. Если вы не знаете, как рассчитать усилие смыкания для литья под давлением, то этот пост познакомит вас с усилием смыкания, его значением в литье под давлением и расчетом.

Введение в усилие смыкания

Усилие смыкания — это усилие, с которым узел смыкания машины для литья под давлением воздействует на пресс-форму. Сила зажима также известна как тоннаж зажима, потому что сила измеряется в тоннах. Машина для литья под давлением весом 200 тонн может оказывать усилие смыкания 200 тонн. Эта сила в основном оказывает давление на пресс-форму, препятствуя разделению силы или силы набухания формовочного материала. Существует несколько факторов, влияющих на расчет силы зажима. Давайте обсудим различные факторы, влияющие на силу зажима.

Машина для литья под давлением весом 200 тонн может оказывать усилие смыкания 200 тонн. Эта сила в основном оказывает давление на пресс-форму, препятствуя разделению силы или силы набухания формовочного материала. Существует несколько факторов, влияющих на расчет силы зажима. Давайте обсудим различные факторы, влияющие на силу зажима.

Факторы, влияющие на усилие смыкания при литье под давлением

На усилие смыкания может влиять любой из следующих факторов:

- Давление впрыска: Давление впрыска – это величина давления, оказываемого узлом впрыска на литейный материал. Он варьируется в зависимости от вязкости, температуры и других свойств жидкости формовочного материала.

- Индекс текучести расплава (MFI): Индекс текучести расплава представляет собой скорость растекания формовочного материала на единицу площади внутри нагретой формы. Показатель текучести расплава частично отвечает за разделяющую силу, прикладываемую формовочным материалом, поэтому он является важным фактором, который следует учитывать при расчете силы смыкания.

- Объем и плотность смолы: Сила зажима помогает удерживать смолу внутри формы. Кроме того, плотность смолы прямо пропорциональна уплотняющему соединению формовочного материала. Смолы высокой плотности легко упаковываются, поэтому сокращаются меры нанесения и время усилия прижима и наоборот.

- Соотношение сторон: Соотношение сторон представляет собой числовое значение отношения длины потока к толщине стенки. Соотношение сторон прямо пропорционально усилию зажима. Низкое соотношение сторон означает низкое давление уплотнения, в конечном счете, это означает низкий тоннаж зажима.

Какое значение имеет сила смыкания при литье под давлением?

Усилие смыкания при литье под давлением является важным фактором, поскольку оно действует против силы разделения или набухания формовочной жидкости. Чтобы придать изделию желаемую форму, материал должен плотно прилегать к стенкам формы. Зажимное усилие служит для уплотнения материала. Если усилие зажима меньше требуемого, это может привести к перепадам давления, пузырькам воздуха, ослаблению упаковки и т. д. в изделии. Точно так же, если применяется дополнительный тоннаж зажима, это может привести к растрескиванию заполнителя, кавернам, трещинам в стенках, линиям разъема и трещинам в вентиляционных отверстиях и т. д.

Если усилие зажима меньше требуемого, это может привести к перепадам давления, пузырькам воздуха, ослаблению упаковки и т. д. в изделии. Точно так же, если применяется дополнительный тоннаж зажима, это может привести к растрескиванию заполнителя, кавернам, трещинам в стенках, линиям разъема и трещинам в вентиляционных отверстиях и т. д.

Поскольку важность силы смыкания теперь легко понять, вам может быть интересно узнать, как рассчитать силу смыкания для литья? Не так ли? Если да, прочтите следующий раздел о расчете силы зажима.

Как рассчитать усилие зажима для литья под давлением?

Сила зажима зависит от площади проекции силы и давления впрыска. Поэтому расчет прижимной силы производится по простой формуле. Формула силы зажима выглядит следующим образом.

Зажимное усилие (Н) = давление впрыска (МПа) X площадь проекции давления (мм²)

Зажимное усилие может быть приложено с помощью двух различных типов зажимных устройств. Зажимные узлы следующие.

5 — 3.0

5 — 3.0 0 — 3.0

0 — 3.0 155 — 0.31

155 — 0.31 2

2 Режимы подбираются плавно с целью полного заполнения полости пресс-формы без дефектов внешнего вида. Максимально достижимые параметры ограничиваются техническими характеристиками для конкретного термопластавтомата с учетом его износа;

Режимы подбираются плавно с целью полного заполнения полости пресс-формы без дефектов внешнего вида. Максимально достижимые параметры ограничиваются техническими характеристиками для конкретного термопластавтомата с учетом его износа;