Содержание

Техническое обслуживание механизмов управления

Техническое обслуживание механизмов управления

Основные работы, выполняемые при техническом обслуживании рулевого управления

При проведении работ по техническому обслуживанию автомобиля проверяют и регулируют рулевое управление.

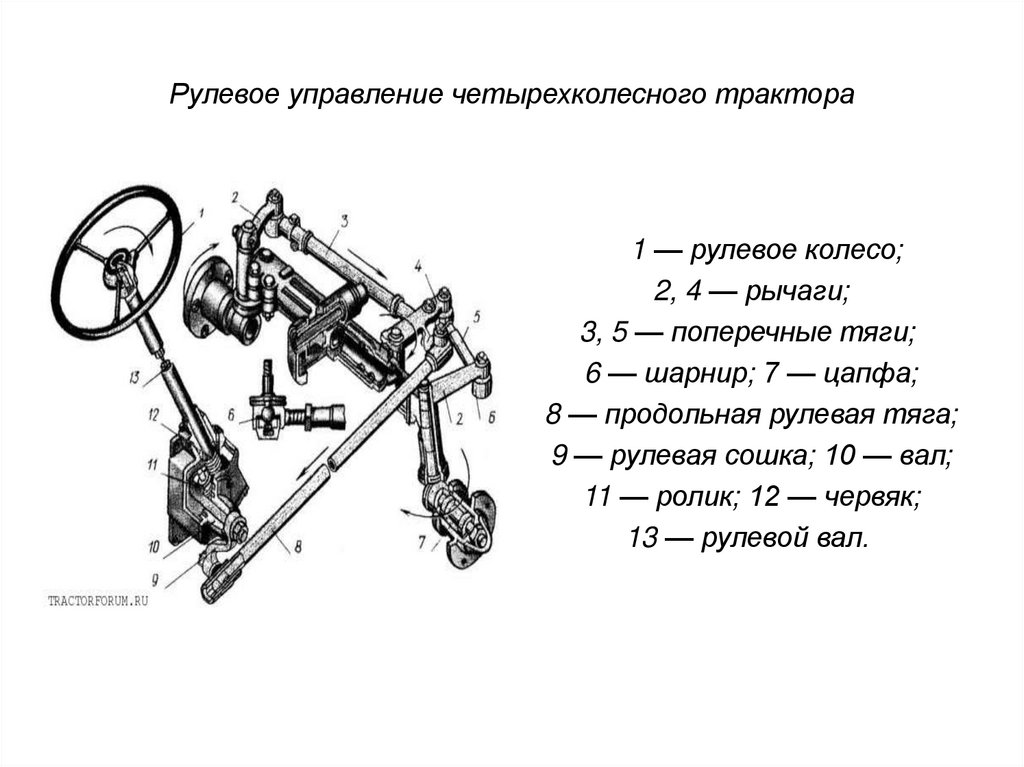

У рулевого управления ежедневно проверяют: величину свободного хода рулевого колеса, надежны ли крепление рулевой колонки и картера рулевого механизма к раме, крепление сошки, рулевых тяг и поворотных рычагов, нет ли люфта в шарнирных соединениях рулевых тяг, исправны ли шплинты, не погнуты ли, не имеют ли трещин и других повреждений рулевые тяги.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При первом техническом обслуживании, кроме работ, входящих в ЕО, выполняют следующие работы: смазывают все шарнирные сочленения рулевых тяг и шкворней поворотных цапф (согласно графику), добавляют смазку в картер рулевого механизма, проверяют, не нарушена ли герметичность соединения крышки и картера рулевого механизма.

При втором техническом обслуживании, кроме работ ТО-1, выполняют следующие работы: промывают фильтры насоса гидроусилителя, разбирают и осматривают сочленения рулевых тяг, проверяют и регулируют зазоры в рулевом механизме, при необходимости изношенные детали заменяют.

Проверка и регулировка рулевого управления

Состояние деталей механизма управления, его регулировка в значительной степени влияют на условия труда шофера и безопасность движения автомобиля.

В процессе эксплуатации автомобиля детали шарнирных соединений рулевого привода и детали рулевого механизма изнашиваются, вследствие чего между сопряженными деталями появляются повышенные зазоры, которые приводят к увеличению свободного хода рулевого колеса, что вызывает ухудшение управляемости автомобиля при движении. Это вызывает необходимость проверять и регулировать рулевое управление.

Состояние рулевого управления проверяют динамометром-люфтомером (рис. 159) и фиксатором правого колеса (рис. 160) автомобиля.

160) автомобиля.

Динамометр-люфтомер закрепляют на ободе рулевого колеса замками, а его стрелку — на рулевой колонке пружинным захватом. Рукоятка динамометра опирается внутренней цилиндрической поверхностью на боковые шайбы двух пружин, соединенных промежуточной шайбой. Все три шайбы могут свободно скользить по оси, жестко соединенной винтами со скобой.

В зависимости от направления прилагаемого к динамометру усилия рукоятка смещает одну из боковых шайб в сторону другой шайбы и сжимает пружины. Величину усилия, приложенного к рукоятке, определяют по делениям шкал динамометра, нанесенных на втулках, против которых установится кромка рукоятки. По шкале определяют угол поворота колеса (свободный ход).

Винты замков динамометра имеют подпятники и служат для изменения сечения замков в зависимости от профиля обода рулевого колеса автомобилей.

Фиксатор правого колеса (рис. 160) состоит из двух трубчатых распорок, устанавливаемых между правой рессорой и гайками, крепящими опорный тормозной диск колеса к фланцу поворотной цапфы. С одной стороны распорки имеют соответственно шестигранные или круглые отверстия для гайки, крепящей опорный тормозной диск, а с другой — приваренную пластинку с вертикальной прорезью, в которую входит ось лапки, опирающейся на коренной лист рессоры.

С одной стороны распорки имеют соответственно шестигранные или круглые отверстия для гайки, крепящей опорный тормозной диск, а с другой — приваренную пластинку с вертикальной прорезью, в которую входит ось лапки, опирающейся на коренной лист рессоры.

Рис. 159. Дииамометр-люфтомер:

1 — стрелка, 2— шкала, 3— скоба, 4, 11 — винты, 5, 10 — втулки, Ч, 9 — боковые шайбы, 7 — ось, 8 — промежуточная шайба, 12, 16 — замки, 13, 15 — винты, 14 — рукоятка, 15 — кромка рукоятки

Рис. 160. Фиксатор правого колеса

Лапку можно передвигать в прорези и закреплять барашком в требуемом положении в зависимости от высоты рессоры автомобиля.

Сила трения в подшипниках червяка на ободе рулевого колеса не должна быть более 4,9 н [0,5 кГ] для автомобилей ГАЗ-51А, ГАЗ-53А и 7,84 н [0,8 кГ] для автомобилей ЗИЛ-130.

Максимальная сила трения в рулевом управлении, включая трение в сочленениях рулевых тяг и в соединениях шкворней, не должна превышать у автомобилей ГАЗ-51А 39,23 н [4 кГ] и 58,84 н [6 кГ] у автомобилей ЗИЛ-130.

Работу по проверке технического состояния и регулировке рулевого управления автомобиля выполняют следующим образом.

Прежде всего подъемником вывешивают передние колеса и ставят их в положение, соответствующее движению автомобиля по прямой. Затем закрепляют динамометр-люфтомер на ободе рулевого колеса (снизу), проверяют состояние сочленений рулевого привода и при необходимости устраняют люфт в сочленениях. После этого закрепляют правое переднее колесо фиксатором (см. рис. 160) и быстро вращают рулевое колесо вправо и влево, прикладывая к рукоятке динамо-метра-люфтомера усилие 58,84— 68,65 н [6—7 кГ] у автомобилей ГАЗ-51А, ГАЗ-53А и 88,26— 98,07 н [9—10 кГ] у автомобилей ЗИЛ-ISO, и одновременно осматривают все сочленения рулевого привода, обращая внимание на появление в них люфта (проверку осуществляют два человека, из которых один вращает рулевое колесо, а второй наблюдает за действием рулевого привода).

Явно выраженное перемещение, например, продольной рулевой тяги относительно шарового пальца рулевой сошки или шарового пальца рычага левой поворотной цапфы укажет на необходимость регулировки шарнирных соединений.

Регулировку проводят в следующем порядке. Расшплинтовы-вают пробку переднего шарнира продольной рулевой тяги, завертывают пробку Г-образной отверткой до отказа (рис. 161), а затем отвертывают ее обратно до первого положения, при котором возможна шплинтовка, и зашплинтовывают.

В такой же последовательности регулируют задний шарнир продольной рулевой тяги и вторично проверяют зазор в шарнирах тяги.

Для проверки люфта рулевого колеса передние колеса ставят в среднее положение: проворачивают легко, без усилия, рулевое колесо до отказа влево, устанавливают стрелку люфтомера на рулевой колонке и подводят ее конец к нулевому делению шкалы люфтомера.

Поворачивают рулевое колесо за рукоятку динамометра, применяя усилие 9,81 н [1 кГ], сначала влево, а затем вправо и определяют люфт рулевого колеса, который для грузовых автомобилей Должен быть не более 25°.

Рис. 161. Регулировка шарнирного соединения продольной рулевой тяги

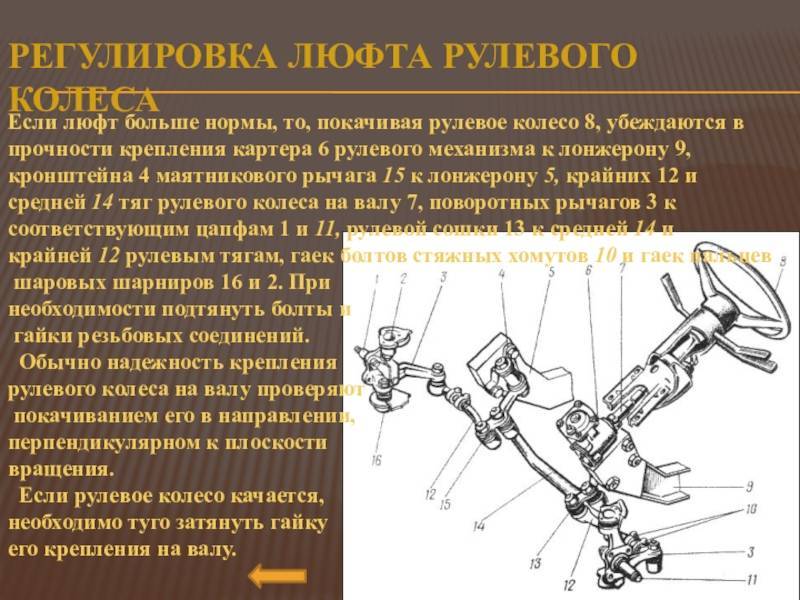

Если люфт рулевого колеса больше 25°, проверяют осевое перемещение червяка, для чего прикладывают левую руку к рулевой колонке так, чтобы пальцы касались торца ступицы рулевого колеса и колонки, и правой рукой медленно поворачивают рулевое колесо влево и вправо до упора. Если в подшипниках червяка имеется осевой зазор, то будет ощущаться осевое перемещение ступицы рулевого колеса.

Если в подшипниках червяка имеется осевой зазор, то будет ощущаться осевое перемещение ступицы рулевого колеса.

Для регулировки подшипников червяка сливают масло из картера рулевого механизма, расшплинтовывают пробку переднего конца продольной рулевой тяги, вывертывают пробку и отсоединяют тягу от сошки.

После этого отвертывают гайку крепления рулевой сошки и съемником снимают сошку со шлицев вала и ослабляют болты крепления боковой крышки. Затем перемещают вал сошки с крышкой в сторону двигателя, с тем чтобы ролик вышел из зацепления с червяком.

Затем отсоединяют провод звукового сигнала, отвертывают винты крепления нижней крышки картера рулевого механизма, снимают крышку и осторожно удаляют одну тонкую прокладку. Присоединив провод звукового сигнала, крышку с прокладками ставят на место и закрепляют.

После проделанного, перемещая рулевое колесо вдоль оси рулевой колонки вверх и вниз, проверяют, нет ли осевого люфта. Если люфт не устранен, то снимают одну толстую прокладку и на ее место укладывают снятую ранее тонкую прокладку, динамо-метром-люфтомером проверяют усилие, необходимое для поворота рулевого колеса; величина этого усилия для рулевого механизма ГАЗ-51А, ГАЗ-53А не должна быть более 4,9 н [0,5 кГ]. Если поворот рулевого колеса осуществляется усилием более 4,9 н [0,5 кГ], ослабляют затяжку подшипников добавлением регулировочных прокладок под нижнюю крышку картера рулевого механизма.

Если поворот рулевого колеса осуществляется усилием более 4,9 н [0,5 кГ], ослабляют затяжку подшипников добавлением регулировочных прокладок под нижнюю крышку картера рулевого механизма.

Закончив регулировку, вводят в зацепление ролик с червяком, ставят на место и укрепляют все снятые и отсоединенные детали, после чего заливают в картер рулевого механизма масло.

Если, несмотря на произведенную регулировку подшипников червяка, все же будет обнаружен большой люфт рулевого колеса, его устраняют регулировкой зацепления ролика с червяком, которую выполняют следующим образом. Разъединяют передний конец продольной рулевой тяги и сошку, расшплинтовав и вывернув пробку; отвертывают и снимают колпачковую гайку (рис. 162) и сдвигают стопорную шайбу с регулировочного винта настолько, чтобы углубление на ее окружности вышло за стопорный штифт. Вращая ключом регулировочный винт по ходу часовой стрелки и покачивая рукой сошку, добиваются, чтобы в среднем положении перемещение конца сошки не превышало 0,15 мм.

После этого устанавливают на место стопорную шайбу и навертывают колпачковую гайку; присоединяют передний конец рулевой тяги к сошке руля, ввертывают и зашплинтовывают пробку; проверяют величину свободного хода рулевого колеса, как указано выше.

Рис. 162. Регулировка зацепления ролика с червяком (червячной пары) рулевого управления:

1 — колпачковая гайка. 2 — стопорная шайба, 3 — специальный ключ, 4 — регулировочный винт, 5 — стопорный штифт

Силу трения в рулевом управлении проверяют следующим образом. Медленно вращают рукоятку люфтомера-динамометра при вывешенных передних колесах, поворачивают рулевое колесо до отказа влево, а затем вправо, и определяют по шкале динамометра максимальное усилие.

Проверка и регулировка тормозов

Исправность и надежность тормозной системы в большей степени определяют безопасность движения автомобиля. Неисправные тормоза могут привести к авариям, особенно при движении автомобиля на большой скорости.

При ежедневном обслуживании проверяют, герметичны ли соединения трубопроводов и деталей гидравлического и пневматического приводов тормозов и системы гидравлического усилителя, действие ножного и ручного тормозов.

При ТО-1 проверяют состояние трубопроводов тормозной системы и устраняют обнаруженную утечку воздуха или тормозной жидкости. Проверяют крепление деталей тормозной системы. У автомобилей с пневматическим приводом тормозов проверяют шплинтовку пальцев штоков тормозных камер; при необходимости регулируют зазоры между тормозными колодками и барабанами колес.

У автомобилей с гидравлическим приводом тормозов проверяют и при необходимости регулируют величину свободного хода педали тормоза, а также регулируют зазоры между барабанами и тормозными колодками. У автомобилей ГАЗ с гидровакуумным усилителем, кроме того, промывают фильтрующий элемент воздушного фильтра усилителя.

ТО-2, помимо вышеуказанных работ, включает проверку действия предохранительного клапана, крепление воздушных баллонов, тормозного крана, тормозных камер колес, шплинтовку паль-дев штоков тормозных камер у автомобилей с пневматическим приводом тормозов, главного тормозного цилиндра, проверку уровня жидкости в нем, проверку состояния тормозных барабанов, колодок, накладок, пружин и подшипников ступиц колес. При необходимости регулируют зазоры между колодками и тормозными барабанами.

При необходимости регулируют зазоры между колодками и тормозными барабанами.

Свободный ход педали тормоза проверяют линейкой, приставленной вплотную к педали и упирающейся в пол кабины, аналогично проверке свободного хода педали сцеплени.

Рис. 163. Регулировка зазора между тормозной накладкой и барабаном тормозов с гидравлическим приводом:

1 — эксцентрик, 2 — тормозной барабан, 3 — накладка тормозной колодки, 4 — тормозная колодка, 5 — щуп

Зазор между накладками тормозных колодок и тормозными барабанами регулируют эксцентриками (автомобили ГАЗ-51А, ГАЗ-53А, ГАЗ-21 «Волга») следующим образом. Подняв автомобиль подъемником, снимают колеса и отвертывают винт, крепящий крышку смотрового окна тормозного барабана.

Затем поворачивают тормозной барабан так, чтобы окно было на расстоянии 30—35 мм от верхнего конца накладки передней колодки. Вставляют щуп толщиной 0,25 мм между накладкой передней колодки и барабаном и повертывают регулировочный эксцентрик передней колодки настолько, чтобы накладка слегка прижала щуп (рис. 163). Вынимают щуп и, поворачивая тормозной барабан вручную, убеждаются в том, что он вращается свободно. При этом передние эксцентрики тормозных колодок правых колес автомобиля надо поворачивать против часовой стрелки, задние эксцентрики — по часовой стрелке. Эксцентрики тормозных колодок левых колес автомобиля отворачиваются в направлении, обратном вращению соответствующих эксцентриков правых колес.

163). Вынимают щуп и, поворачивая тормозной барабан вручную, убеждаются в том, что он вращается свободно. При этом передние эксцентрики тормозных колодок правых колес автомобиля надо поворачивать против часовой стрелки, задние эксцентрики — по часовой стрелке. Эксцентрики тормозных колодок левых колес автомобиля отворачиваются в направлении, обратном вращению соответствующих эксцентриков правых колес.

Проделывают указанные операции со всеми колесами, опускают автомобиль.

После смены колодок или фрикционных накладок производят полную регулировку зазоров между тормозным барабаном и накладками колодки в верхней и нижней частях колодок.

Для полной регулировки поднимают соответствующий мост так, чтобы колеса свободно вращались. После этого проверяют и при необходимости регулируют подшипники ступиц колес. Затем слегка отвертывают гайки опорных пальцев, нажимают на педаль тормоза с усилием 117,68—156,91 н [12—16 кГ] (педаль при этом не Должна касаться пола) и держат ее в таком положении в процессе регулировки. Опорный палец повертывают до тех пор, пока накладка нижней части тормозной колодки не будет соприкасаться с тормозным барабаном. В этом положении завертывают гайку опорного пальца и повертывают регулировочный эксцентрик так, чтобы накладка верхней части колодки тоже упиралась в тормозной барабан. Таким же образом регулируют зазор между бараба-ном и накладками другой колодки. Затем прекращают нажатие на педаль и повертывают регулировочные эксцентрики в обратном Направлении настолько, чтобы колеса вращались свободно.

Опорный палец повертывают до тех пор, пока накладка нижней части тормозной колодки не будет соприкасаться с тормозным барабаном. В этом положении завертывают гайку опорного пальца и повертывают регулировочный эксцентрик так, чтобы накладка верхней части колодки тоже упиралась в тормозной барабан. Таким же образом регулируют зазор между бараба-ном и накладками другой колодки. Затем прекращают нажатие на педаль и повертывают регулировочные эксцентрики в обратном Направлении настолько, чтобы колеса вращались свободно.

Примечание. У автомобиля ГАЗ-24 «Волга», «Москвич-408», «Москвич-412» имеются специальные устройства, автоматически поддерживающие нормальный зазор между барабаном и накладками тормозных колодок независимо от их износа.

Деселерометр предназначен для определения эффективности действия тормозов по величине замедления движения (рис. 164). Прибор состоит из двух основных частей: корпуса и основания для крепления на лобовом стекле автомобиля.

Корпус прибора, изготовленный из пластмассы, при помощи винта и гайки крепится к основанию. На передней части корпуса расположена шкала, которая закрыта стеклом с закрепленным на нем с внутренней стороны валиком со стрелкой. При помощи рукоятки стрелка возвращается в нулевое положение.

На передней части корпуса расположена шкала, которая закрыта стеклом с закрепленным на нем с внутренней стороны валиком со стрелкой. При помощи рукоятки стрелка возвращается в нулевое положение.

Между передней и задней стенками корпуса на специальных опорах свободно установлен маятник. Одна из опорных пластин подвески маятника может перемещаться, что позволяет производить необходимую регулировку положения маятника в корпусе прибора.

Перемещение стрелки по шкале при отклонениях маятника производится штифтом, закрепленным в маятнике. Основание прибора состоит из стойки 6 и кронштейна 3 с присосами. Стоика шарнирно соединена с корпусом и кронштейном основания. Положение стойки 6 относительно кронштейна фиксируется гайкой. Присосы прибора расположены на поворотной планке, что позволяет менять их взаимное расположение.

При торможении автомобиля маятник прибора под действием инерционных сил отклоняется от нулевого положения на угол, который зависит от величины замедления, при помощи штифта произойдет перемещение стрелки по шкале. По окончании торможения маятник возвратится в исходное положение, а стрелка укажет величину максимального замедления автомобиля.

По окончании торможения маятник возвратится в исходное положение, а стрелка укажет величину максимального замедления автомобиля.

Эффективность действия ножных тормозов проверяют деселе-рометром следующим образом. С помощью присосов закрепляют деселерометр на лобовом стекле или правом боковом стекле внутри кабины автомобиля так, чтобы ось маятника прибора располагалась горизонтально, а направление качания совпадало с направлением движения автомобиля; при этом передний срез маятника должен быть установлен напротив контрольной риски, имеющейся в стенке корпуса прибора, стрелку прибора устанавливают на нуль. Автомобиль разгоняют до скорости 30 км/ч (по спидометру). По установлении равномерного движения по команде проверяющего «Сцепление» водитель выключает сцепление и немедленно по команде «Стой» резко нажимает на педаль тормоза и замечает показание деселерометра.

Рис. 164. Деселерометр:

1 — маятник, 2 — корпус, 3 — коонштейн, 4 — присосы, 5, 7 — гайки, 6 — стойка

Неисправность тормозов с гидравлическим приводом является, как правило, результатом попадания воздуха в систему.

Для удаления воздуха прокачивают тормозную систему в одном направлении от главного к рабочим цилиндрам в таком порядке: задний правый, передний правый, передний левый и задний левый. Прокачку тормозов выполняют следующим образом.

Поднимают коврик в кабине шофера с левой стороны, снимают крышку люка в полу кабины и тщательно очищают главный тормозной цилиндр от грязи и пыли, отвертывают пробку заливного отверстия резервуара главного тормозного цилиндра и заполняют его жидкостью до уровня 15—20 мм ниже верхней кромки наливного отверстия; протирают перепускной клапан рабочего цилиндра правого заднего колеса и место вокруг него.

Затем вывертывают болт-пробку из перепускного клапана рабочего цилиндра и вместо него ввертывают специальный штуцер с резиновым шлангом, конец которого опускают в стеклянную банку с тормозной жидкостью (рис. 165), удерживая конец шланга погруженным в жидкость, отвертывают перепускной клапан на ‘/г—3U оборота. После этого быстро нажимают и медленно отпускают педаль тормоза до тех пор, пока из трубки не прекратится выход воздуха.

Прокачивая систему, необходимо доливать в главный тормозной цилиндр жидкость, не допуская снижения ее уровня ниже 20 мм от верхней кромки наливного отверстия. Затем при нажатой тормозной педали завертывают перепускной клапан; вывертывают штуцер резинового шланга из перепускного клапана и ввертывают взамен него болт-пробку; в такой же последовательности прокачивают рабочие тормозные цилиндры остальных колес.

По окончании прокачки доливают в главный тормозной цилиндр рабочую жидкость до уровня 15—20 мм ниже верхней кромки наливного отверстия, плотно завертывают пробку и устанавливают на место крышку люка и коврик. Использованную тормозную жидкость можно применять повторно, дав ей отстояться до удаления пузырьков воздуха.

Рис. 165. Удаление воздуха из гидравлической системы тормозов

Рис. 166. Схема устройства ручного тормоза

После регулировки проверяют действие тормозов. О том, как выполнена регулировка, судят по величине тормозного пути и замедлению при торможении автомобиля, двигающегося со скоростью 30 км/ч. Замедление измеряют деселерометром, как указано выше.

Замедление измеряют деселерометром, как указано выше.

Действие тормозов проверяют на горизонтальном участке дороги, имеющем коэффициент сцепления не ниже 0,6 (асфальтированная дорога). При отсутствии указанных условий проверку осуществляют на дороге с ровным, плотно уложенным грунтом.

Величина тормозного пути для легковых автомобилей без нагрузки должна быть не более 7,2 м, а для грузовых автомобилей — от 9,5 до 13,5 м в зависимости от грузоподъемности и нагрузки.

Величина наименьшего допустимого замедления для легковых автомобилей без нагрузки должна быть 5,8 м/сек2, а для грузовых автомобилей — от 5,0 до 3,5 м/сек2 в зависимости от грузоподъемности и нагрузки.

Ручной тормоз регулируют следующим образом. Поднимают домкратом или подъемником одно заднее колесо. Ставят рычаг тормоза (рис. 166) в крайнее переднее положение (на рисунке влево). Завертывают регулировочный винт так, чтобы тормозной барабан не проворачивался от усилия рук; отпускают контргайку, завертывают регулировочную гайку настолько, чтобы рычаг уперся в торец корпуса шариков разжимного механизма, после чего отпускают гайку на 2—3 оборота. Затем отпускают регулировочный винт так, чтобы тормозной барабан свободно вращался, и затягивают контргайку. Тяги и колодки ручного тормоза должны быть надежно закреплены и зашплинтованы.

Затем отпускают регулировочный винт так, чтобы тормозной барабан свободно вращался, и затягивают контргайку. Тяги и колодки ручного тормоза должны быть надежно закреплены и зашплинтованы.

При правильной регулировке тормоз должен быть затянут полностью, когда защелка переместится на более чем до половины зубчатого сектора.

Для проверки действия ручного тормоза полностью нагруженный автомобиль устанавливают на уклоне, равном 20% (11,5°) с затянутым ручным тормозом. При исправном тормозе автомобиль должен удерживаться на уклоне не менее 5 мин. Тормозной путь порожнего автомобиля, двигающегося со скоростью 15 км/ч, при плавном затягивании ручного тормоза должен быть не более 6 м.

Техническое обслуживание рулевого управления автомобиля

Требования, предъявляемые к рулевому управлению:

- обеспечение высокой маневренности автомобиля;

- минимальные затраты энергии на управление;

- минимальные обратные удары на рулевое колесо при движении на неровной дороге;

- отсутствие люфтов в приводе;

- стабилизация управляемых колес в направлении прямолинейного движения;

- правильная кинематика поворота управляемых колес, обеспечивающая чистое качение управляемых колес без бокового проскальзывания.

Требования Технического регламента о безопасности колесных транспортных средств (№ 720 от 9.2009 г.):

- Изменение усилия при повороте рулевого колеса должно быть плавным во всем диапазоне угла его поворота. Неработоспособность усилителя рулевого управления транспортного средства (при его наличии на транспортном средстве) не допускается.

- Самопроизвольный поворот рулевого колеса с усилителем рулевого управления от нейтрального положения при работающем двигателе не допускается.

- Суммарный люфт в рулевом управлении не должен превышать предельных значений, установленных изготовителем в эксплуатационной документации, или при отсутствии данных, установленных изготовителем, следующих предельных значений:

- транспортные средства категории M1 и созданные на базе их агрегатов транспортные средства категорий М2, N1 и N2 -10°;

- транспортные средства категорий М2 и М3 — 20°;

- транспортные средства категорий N — 25°.

- Повреждения и отсутствие деталей крепления рулевой колонки и картера рулевого механизма, а также повышение подвижности деталей рулевого привода относительно друг друга или кузова (рамы), не предусмотренное изготовителем транспортного средства (в эксплуатационной документации), не допускаются.

Резьбовые соединения должны быть затянуты и зафиксированы способом, предусмотренным изготовителем транспортного средства. Люфт в соединениях рычагов поворотных цапф и шарнирах рулевых тяг не допускается. Устройство фиксации положения рулевой колонки с регулируемым положением рулевого колеса должно быть работоспособно.

Резьбовые соединения должны быть затянуты и зафиксированы способом, предусмотренным изготовителем транспортного средства. Люфт в соединениях рычагов поворотных цапф и шарнирах рулевых тяг не допускается. Устройство фиксации положения рулевой колонки с регулируемым положением рулевого колеса должно быть работоспособно. - Применение в рулевом механизме и рулевом приводе деталей со следами остаточной деформации, с трещинами и другими дефектами не допускается.

- Уровень рабочей жидкости в резервуаре усилителя рулевого управления должен соответствовать требованиям, установленным изготовителем транспортного средства в эксплуатационной документации. Подтекание рабочей жидкости в гидросистеме усилителя не допускается.

Основные работы по техническому обслуживанию рулевого управления Техническое обслуживание механизмов рулевого управления носит плановый характер. Объем выполняемых работ определяется видом технического обслуживания.

Ежедневное техническое обслуживание (ЕО).

Необходимо проверять свободный ход рулевого колеса, состояние креплений сошки, а также ограничителей максимальных углов поворота управляемых колес. Кроме этого необходимо ежедневно проверять зазор в шарнирах гидроусилителя и в рулевых тягах, а также работу гидроусилителя и рулевого управления. Эти проверки выполняют при работающем двигателе.

Первое техническое обслуживание (ТО-1).

Провести контрольный осмотр и крепёжные работы. Проверить, не деформированы ли элементы рулевой колонки. Все крепёжные работы следует проводить обязательно по всем резьбовым соединениям, с усилением, соответствующим ТУ (корончатые гайки рулевых шарниров следует попытаться подтянуть гаечным ключом не расшплинтовывая их – если они стронутся с места, тогда их следует расшплинтовать и затянуть с соответствующим усилием).

После крепёжных работ следует проверить свободный ход рулевого колеса (люфт) с помощью люфтомеров-динамометров (рисунок 1).

Рисунок 1 — Измеритель суммарного люфта рулевого управления автомобилей (грузовых, легковых, автобусов и троллейбусов) ИСЛ-М по ГОСТ Р 51709-2001

Прибор предназначен для измерения суммарного угла поворота рулевого колеса до начала движения управляемых колес, а также суммарного угла поворота рулевого колеса при нормированном усилии на рулевом колесе. Принцип действия приборов основан на измерении угла поворота рулевого колеса АТС посредством преобразования импульсного сигнала оптико-механического датчика угла поворота в интервале срабатываний датчика движения управляемых колес при выборе люфта рулевого управления в обоих направлениях вращения руля, а также при превышении установленного порога сигнала от тензометрического датчика усилия. Конструктивно прибор выполнен в виде электронного блока, который крепится на руле АТС и выносного датчика движения управляемых колес. В электронном блоке прибора размещаются датчик усилия для поворота руля, оптико-мехаический преобразователь угла поворота, буквенно-цифровой индикатор и микропроцессорный преобразователь сигналов. Приборный блок крепится на рулевое колесо при помощи захвата.

Принцип действия приборов основан на измерении угла поворота рулевого колеса АТС посредством преобразования импульсного сигнала оптико-механического датчика угла поворота в интервале срабатываний датчика движения управляемых колес при выборе люфта рулевого управления в обоих направлениях вращения руля, а также при превышении установленного порога сигнала от тензометрического датчика усилия. Конструктивно прибор выполнен в виде электронного блока, который крепится на руле АТС и выносного датчика движения управляемых колес. В электронном блоке прибора размещаются датчик усилия для поворота руля, оптико-мехаический преобразователь угла поворота, буквенно-цифровой индикатор и микропроцессорный преобразователь сигналов. Приборный блок крепится на рулевое колесо при помощи захвата.

Люфт в рулевых шарнирах у автомобилей категории М1 проверяются резким покачиванием в противоположные стороны смежных тяг. Люфт в маятниковом рычаге определяется покачиванием конца рычага в вертикальной плоскости.

При ТО-1 проверяют крепление и шплинтовку гаек рычагов поворотных цапф, гаек и шаровых пальцев продольной и поперечной рулевых тяг, состояние уплотнителей шаровых пальцев, устраняют обнаруженные неисправности. Проверяют крепление и при необходимости закрепляют сошку механизма рулевого управления на валу, картер рулевого механизма на раме и контргайку регулировочного винта вала рулевой сошки. Проверяют зазор и величину усилия поворота рулевого колеса с помощью динамометра, зазор в шарнирах привода рулевого механизма.

Зазоры в шарнирных соединениях рулевых тяг проверяют резким покачиванием рулевого колеса в обе стороны. Значительное перемещение при этом продольной рулевой тяги относительно пальцев указывает на необходимость устранения зазора в шарнирных соединениях тяг. Для этого следует расшплинтовать регулировочную пробку в торце тяги, завернуть пробку специальной лопаткой до отказа и отвернуть так, чтобы прорезь в пробке совпала с отверстием для шплинта, после чего зашплинтовать. Таким же образом устраняют зазор и в другом шарнирном соединении тяги.

Таким же образом устраняют зазор и в другом шарнирном соединении тяги.

Второе техническое обслуживание (ТО-2).

В процессе ТО-2 выполняют те же работы, что и при ТО-1, а также проверяют углы установки передних колес и при необходимости выполняют их регулировку; проверяют и при необходимости подтягивают крепление клиньев шкворней, картера рулевого механизма, рулевой колонки рулевого колеса; зазоры рулевого управления, шарниров рулевых тяг и шкворневых соединений; состояние и крепление карданного вала рулевого управления; крепление и герметичность узлов и деталей гидроусилителя рулевого управления.

Регулировка механизма рулевого управления с усилителем зависит от конструкции автомобиля. Все подвижные сопрягаемые детали должны работать без заедания и заклинивания при повороте вала рулевой сошки от одного крайнего положения до другого. Работу усилителя проверяют на специальном стенде или непосредственно на автомобиле при нахождении сошки в крайнем положении [20].

При ТО-2, в порядке сопутствующего ремонта, можно заменять отдельные неисправные легкодоступные детали и целиком узлы рулевого механизма. При необходимости разъединения рулевых тяг путём выпрессовки шаровых пальцев из конических отверстий смежных тяг следует пользоваться специальными съёмниками.

Сезонное техническое обслуживание (СО).

При сезонном техническом обслуживании выполняют работы ТО-2, а также осуществляют сезонную замену смазочного материала. Визуальный контроль технического состояния деталей, агрегатов и механизмов рулевого управления выполняют путем осмотра и опробования. Если доступ к деталям рулевого управления невозможен сверху, то осмотр следует проводить на подъемнике, в осмотровой канаве или на эстакаде. Контроль крепления колонки и рулевого механизма осуществляется путем приложения усилий во всех направлениях. В процессе такой проверки не допускается осевое перемещение или качение рулевого колеса, колодки, а также присутствие стука в узлах рулевого управления.

При проверке креплений картера рулевого механизма, а также рычагов поворотных цапф необходимо поворачивать рулевое колесо около нейтрального положения на 40-50° в каждую сторону. Состояние рулевого привода, а также надежность крепления соединений проверяют при помощи приложения знакопеременной нагрузки непосредственно к деталям привода. Работа ограничителей поворота проверяется визуально при повороте управляемых колес в разные стороны до упора. Для того чтобы проверить герметичность соединений системы гидроусилителя рулевого привода, необходимо удерживать рулевое колесо в крайних положениях при работающем двигателе. Кроме этого, проверку герметичности соединений системы гидроусилителя осуществляют в свободном положении рулевого колеса.

Соединения считаются герметичными, если отсутствует протекание смазочного материала. Кроме этого, при проверке не допускается самопроизвольный поворот рулевого колеса с гидроусилителем рулевого привода от нейтрального положения к крайним или наоборот. Силу трения, а также свободный ход рулевого колеса проверяют при помощи специального прибора, который состоит из динамометра и люфтомера (рисунок 1).

Силу трения, а также свободный ход рулевого колеса проверяют при помощи специального прибора, который состоит из динамометра и люфтомера (рисунок 1).

Перед проверкой механизма рулевого управления доводят до нормы давление воздуха в шинах, проверяют и регулируют по необходимости углы установки и подшипники ступиц управляемых колес. Подтягивают все узлы крепления, автомобиль устанавливают на ровную площадку, а управляемые колеса – в положение для движения прямо.

Люфт в шарнирах проявляется во взаимном относительном перемещении соединяемых деталей. Проверку усилителя рулевого управления осуществляют путем измерения давления в системе гидроусилителя. Для проверки необходимо вставить в нагнетательную магистраль манометр с краном. Замеры давления производят при работающем двигателе на малых оборотах, поворачивая колеса в крайние положения. Давление, которое развивает насос гидравлического усилителя, должно быть не менее 6 МПа. Если давление меньше 6 МПа, то необходимо закрыть кран, после этого давление должно подняться до 6,5 МПа. Если после закрытия крана давление не поднимается, значит, произошла поломка насоса, который необходимо отремонтировать или заменить на новый.

Если после закрытия крана давление не поднимается, значит, произошла поломка насоса, который необходимо отремонтировать или заменить на новый.

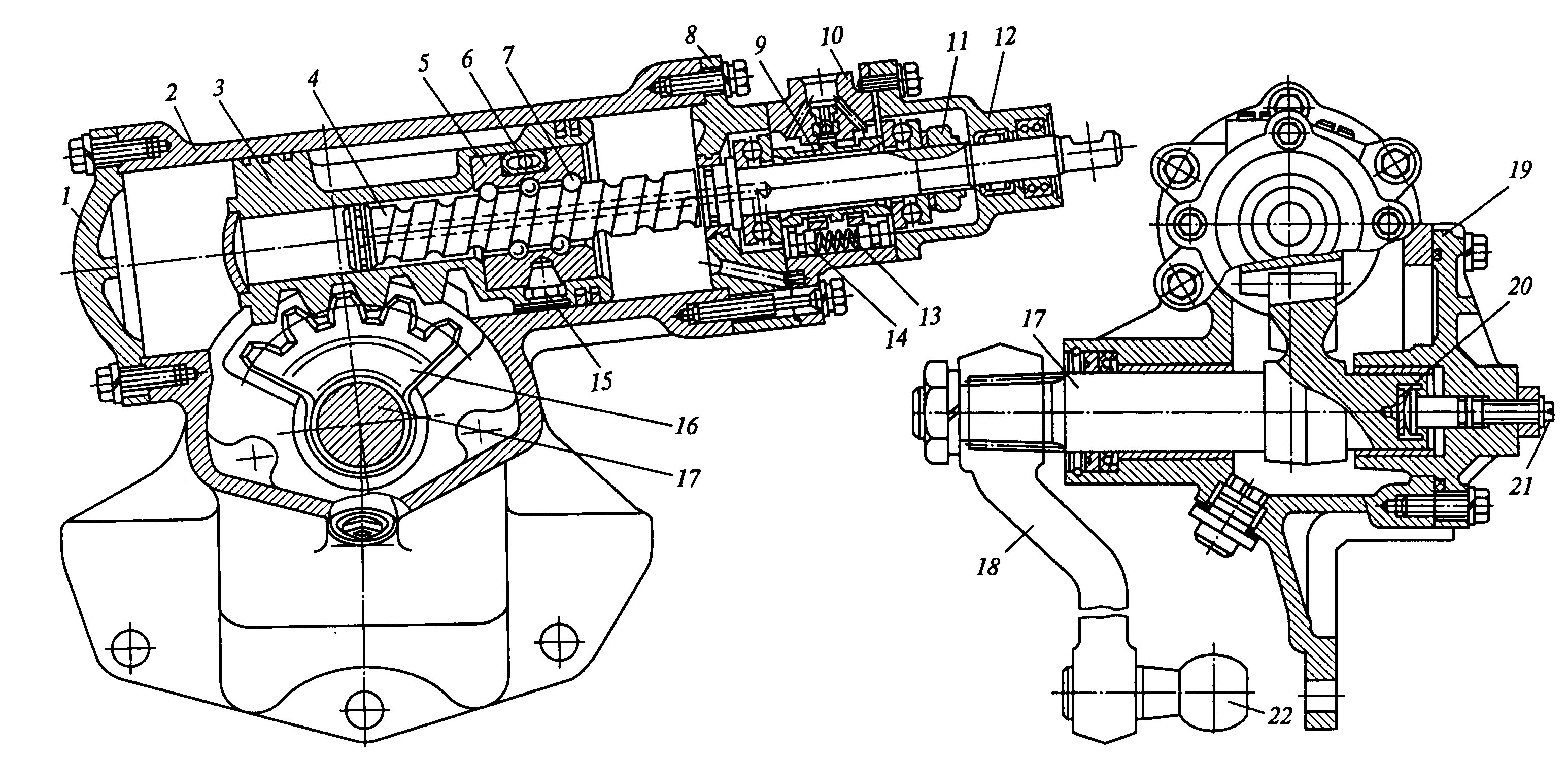

Регулировочные работы по рулевому механизму включают в себя работы по регулировке осевого зазора в зацеплении, а также в подшипниках вала винта. Рулевой механизм считается исправным и пригодным для дальнейшего применения, если люфт рулевого колеса при движении по прямой не превышает 10°. Если люфт превышает допустимые значения, то необходимо проверить зазор в подшипниках вала винта. Если в подшипниках имеется достаточно большой зазор, то осевой люфт будет легко ощущаться. Для того чтобы устранить люфт в подшипниках вала, необходимо отвернуть болты, снять крышку картера рулевого механизма и затем удалить одну регулировочную прокладку. После удаления прокладки необходимо снова выполнить проверку осевого люфта. Операцию необходимо повторять до тех пор, пока усилие на поворот руля не будет составлять 3-6 Н. Регулировку зацепления винта (червяка) с роликом регулируют без снятия рулевого механизма. Для этого необходимо отвернуть гайку со штифта вала винта, затем снять шайбу со штифта, после этого при помощи специального ключа поворачивают регулировочный винт на несколько вырезов в стопорной шайбе. В результате этого происходит изменение величины бокового зазора в зацеплении, что, в свою очередь, изменяет свободный ход рулевого колеса. Для того чтобы определить величину люфта в сочленениях рулевого привода, необходимо резко покачивать сошку руля при повороте рулевого колеса. После проверки при необходимости подтягивают резьбовую пробку. Кроме этого при проверке осевого люфта в сочленения добавляют смазку, а при большом износе производят замену шарового пальца или всей тяги в сборе. К основным неисправностям системы управления относятся: обломы и трещины на фланце крепления картера, износ отверстия в картере под втулку вала рулевой сошки и деталей шаровых соединений рулевых тяг; износ червяка и ролика вала сошки втулок, подшипников и мест их посадки; изгиб тяг и ослабление крепления рулевого колеса на валу.

Для этого необходимо отвернуть гайку со штифта вала винта, затем снять шайбу со штифта, после этого при помощи специального ключа поворачивают регулировочный винт на несколько вырезов в стопорной шайбе. В результате этого происходит изменение величины бокового зазора в зацеплении, что, в свою очередь, изменяет свободный ход рулевого колеса. Для того чтобы определить величину люфта в сочленениях рулевого привода, необходимо резко покачивать сошку руля при повороте рулевого колеса. После проверки при необходимости подтягивают резьбовую пробку. Кроме этого при проверке осевого люфта в сочленения добавляют смазку, а при большом износе производят замену шарового пальца или всей тяги в сборе. К основным неисправностям системы управления относятся: обломы и трещины на фланце крепления картера, износ отверстия в картере под втулку вала рулевой сошки и деталей шаровых соединений рулевых тяг; износ червяка и ролика вала сошки втулок, подшипников и мест их посадки; изгиб тяг и ослабление крепления рулевого колеса на валу. При значительном износе рабочей поверхности или при отслоении закаленного слоя червяк рулевого колеса заменяют на новый. При наличии трещин на поверхности ролика вала его меняют на новый. Червяк и ролик необходимо заменять одновременно.

При значительном износе рабочей поверхности или при отслоении закаленного слоя червяк рулевого колеса заменяют на новый. При наличии трещин на поверхности ролика вала его меняют на новый. Червяк и ролик необходимо заменять одновременно.

Изношенные шаровые пальцы, которые имеют сколы или задиры, необходимо заменить на новые. Одновременно с заменой шаровых пальцев осуществляется замена их вкладышей. Сломанные или ослабленные пружины не подлежат восстановлению и заменяются на новые. Нарушение изгиба тяг устраняется правкой тяги в холодном состоянии. Основными неисправностями гидравлического усилителя являются отсутствие усиления при любых частотах вращения коленчатого вала двигателя, а также неравномерное или недостаточное усиление при повороте рулевого колеса в обе стороны. Для того чтобы устранить неисправности системы гидравлического усиления, необходимо слить из системы масло, тщательно промыть составляющие ее детали, а также разобрать насос. Последовательность разборки насоса гидравлического усиления следующая:

- снять крышку бачка и фильтра;

- удерживая предохранительный клапан от выпадения, необходимо снять бачок с корпуса насоса;

- снять распределительный диск;

- снять статор, предварительно отметив его положение относительно распределительного диска и корпуса насоса;

- снять ротор в сборе с лопастями.

Кроме этого при ремонте насоса гидравлического усиления необходимо снять шкив, стопорное кольцо и вал насоса с передним подшипником. Детали насоса необходимо промыть раствором, обмыть водой и затем обдуть сжатым воздухом. При техническом обслуживании необходимо проверять свободное перемещение перепускного клапана в крышке насоса, а также отсутствие задиров или износа на торцевых поверхностях ротора, корпуса и распределительного вала. После проверки, устранения неполадок и сборки насос необходимо проверить на стенде. Рулевой механизм после проверки, ремонта и контроля деталей собирают, регулируют и испытывают с гидравлическим усилителем в сборе. Кроме этого из-за неполадок в системе рулевого управления может возникать стук в процессе движения, неустойчивое движение автомобиля, а также тяжелый поворот рулевого колеса. В том случае, если рулевое колесо туго вращается, необходимо проверить давление в шинах передних колес. Другой причиной туго вращающегося рулевого колеса может быть деформация деталей рулевого привода. В этом случае следует проверить, не согнуты ли рулевые тяги и поворотные рычаги, и заменить деформированные детали. При тугом повороте рулевого колеса также следует проверить уровень масла в картере рулевого механизма и при необходимости долить его до нормы. Если при проверке обнаруживается неисправный сальник, его необходимо заменить на новый. Кроме этого в некоторых случаях причиной тугого вращения рулевого колеса на морозе является загустевание трансмиссионного масла.

В этом случае следует проверить, не согнуты ли рулевые тяги и поворотные рычаги, и заменить деформированные детали. При тугом повороте рулевого колеса также следует проверить уровень масла в картере рулевого механизма и при необходимости долить его до нормы. Если при проверке обнаруживается неисправный сальник, его необходимо заменить на новый. Кроме этого в некоторых случаях причиной тугого вращения рулевого колеса на морозе является загустевание трансмиссионного масла.

При проверке давления в магистрали рулевого управления с гидроусилителем между насосом 2 (рисунок 2) и шлангом 6 высокого давления устанавливают тройник с манометром 4 и вентилем 5. При работающем двигателе на частоте вращения холостого хода передние колеса поворачивают до упора и открывают вентиль 5, наблюдая за давлением масла, которое должно быть не менее 6,5 МПа. Меньшее давление свидетельствует о неисправностях в насосе или распределителе гидроусилителя. Если при закрытом вентиле давление будет повышаться, это укажет на неисправности в распределителе, если будет снижаться — на неисправности в насосе. Если при закрытом вентиле давление хотя и повышается, но остается меньше 6,0 МПа, то это указывает на неисправности обоих узлов.

Если при закрытом вентиле давление хотя и повышается, но остается меньше 6,0 МПа, то это указывает на неисправности обоих узлов.

Для регулирования затяжки шарнирных соединений рулевых тяг, за исключением саморегулирующихся конструкций, предварительно расшплинтовывают резьбовые пробки в наконечниках тяг и поворачивают их до отказа, а затем отворачивают на 0,5 оборота до совпадения прорезей для шплинта. При этом устанавливается нужный зазор между сухарем и ограничителем пружины шарнира.

1 – гидроусилитель; 2,3 – насос и его бачок; 4, 5 – манометр и вентиль тройника; 6 – шланг высокого давления

Рисунок 2 — Прибор для проверки гидроусилителей

Необходимо проверить шаровые шарниры рулевых тяг, перемещая наконечники тяг вдоль оси пальцев. Для проверки при помощи рычага и опоры перемещают наконечник параллельно оси пальцев. Если вкладыш пальца не заклинило в гнезде наконечника тяги, от осевое перемещение наконечника относительно пальца составляет 1…1,5 мм, если вкладыш заклинило, то его необходимо заменить вместе с вкладышем. Кроме того, рулевое колесо может туго вращаться после ремонта маятникового рычага. Это может возникнуть из-за перетянутой регулировочной гайки при замене втулок или оси маятникового рычага. Если гайка затянута неправильно, то маятниковый рычаг будет вращаться в горизонтальном положении под действием собственной массы. Если гайка затянута правильно, то рычаг будет поворачиваться только под действием силы, приложенной к его концу. В том случае, если гайка перетянута, то необходимо ее отвернуть, затем приподнять шайбу и снова затянуть гайку.

Кроме того, рулевое колесо может туго вращаться после ремонта маятникового рычага. Это может возникнуть из-за перетянутой регулировочной гайки при замене втулок или оси маятникового рычага. Если гайка затянута неправильно, то маятниковый рычаг будет вращаться в горизонтальном положении под действием собственной массы. Если гайка затянута правильно, то рычаг будет поворачиваться только под действием силы, приложенной к его концу. В том случае, если гайка перетянута, то необходимо ее отвернуть, затем приподнять шайбу и снова затянуть гайку.

После того как натяжение гайки исправлено, нужно соединить шаровые пальцы тяг с рычагом. Если в рулевом механизме нет неполадок, то проблема заключается в установке углов передних колес. Установку передних колес необходимо проверять после ремонта или замены деталей передней подвески, а также после поездки по неровной дороге. Однако необходимо учитывать, что точную регулировку углов передних колес могут произвести только на специальных стендах (см. раздел ТО шин). Стуки передней подвески во время движения, колебания передних колес, затрудненное управление автомобилем могут появиться в результате увеличения зазоров в соединении деталей рулевого управления из-за износа деталей, ослабления затяжки гаек крепления Наконечников или шаровых пальцев. Для того чтобы устранить зазоры, необходимо подтянуть гайки шаровых пальцев рулевых тяг, регулировочную гайку оси маятникового рычага, гайки шаровых пальцев поворотных рычагов, а также болты крепления рулевого механизма, кронштейна маятникового рычага. Кроме этого для устранения шума нужно отрегулировать зацепление ролика с червяком или подшипников червяка. При резком ухудшении устойчивости автомобиля необходимо остановиться и проверить крепления картера рулевого управления, кронштейна маятникового рычага, кронштейна вала рулевой колонки к кузову, а также затяжку гаек крепления шаровых пальцев.

раздел ТО шин). Стуки передней подвески во время движения, колебания передних колес, затрудненное управление автомобилем могут появиться в результате увеличения зазоров в соединении деталей рулевого управления из-за износа деталей, ослабления затяжки гаек крепления Наконечников или шаровых пальцев. Для того чтобы устранить зазоры, необходимо подтянуть гайки шаровых пальцев рулевых тяг, регулировочную гайку оси маятникового рычага, гайки шаровых пальцев поворотных рычагов, а также болты крепления рулевого механизма, кронштейна маятникового рычага. Кроме этого для устранения шума нужно отрегулировать зацепление ролика с червяком или подшипников червяка. При резком ухудшении устойчивости автомобиля необходимо остановиться и проверить крепления картера рулевого управления, кронштейна маятникового рычага, кронштейна вала рулевой колонки к кузову, а также затяжку гаек крепления шаровых пальцев.

Если в процессе движения руль автомобиля «тянет» в сторону, то проблема, скорее всего, в падении давления в одном из передних колес, поэтому автомобиль отклоняется в его сторону. При падении давления в одном из задних колес автомобиль даже на небольшой скорости начинает водить то в одну сторону, то в другую. Если автомобиль постоянно отклоняется в одну сторону, то причиной этого может быть деформация поворотной цапфы или поворотного рычага из-за быстрого движения по неровной дороге. При этом происходит постоянный занос автомобиля. Если эти детали деформированы настолько, что их невозможно восстановить, то эти детали необходимо заменить на новые.

При падении давления в одном из задних колес автомобиль даже на небольшой скорости начинает водить то в одну сторону, то в другую. Если автомобиль постоянно отклоняется в одну сторону, то причиной этого может быть деформация поворотной цапфы или поворотного рычага из-за быстрого движения по неровной дороге. При этом происходит постоянный занос автомобиля. Если эти детали деформированы настолько, что их невозможно восстановить, то эти детали необходимо заменить на новые.

При наличие люфтов в рулевых шарнирах запрещена эксплуатация автомобилей. Исключение составляют шарниры продольных рулевых тяг (грузовых автомобилей). При обнаружении в них повышенного люфта (зазора), его следует устранить наворачиванием (до упора, а затем отпустить на ¼ оборота) регулировочных пробок Г-образным ключом, с последующей шплинтовкой (рисунок 3).

1-пробка; 2-вкладыш; 3-шаровой палец; 4-пружина; 5-упорная втулка; 6- продольная тяга; 7-гайка

Рисунок 3 — Проверка (а) и регулировка (б) люфта в сочленениях рулевого привода, (в)-шарнир продольной рулевой тяги

Рулевой механизм – CarAdvise

Рулевой механизм

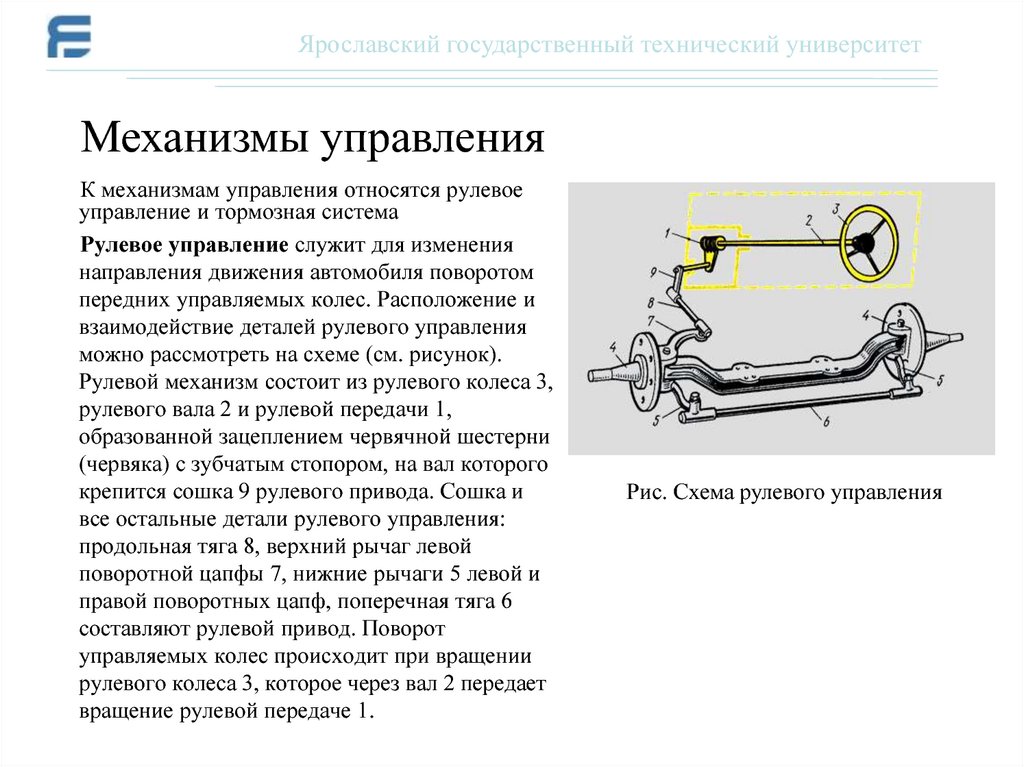

Рулевой механизм является центральным компонентом системы рулевого управления автомобиля. Рулевой механизм отвечает за передачу движения руля на колеса автомобиля. Это, наряду с усилителем рулевого управления (если применимо), обеспечивает оптимальную управляемость и лучшее рулевое управление с меньшим участием водителя.

Рулевой механизм отвечает за передачу движения руля на колеса автомобиля. Это, наряду с усилителем рулевого управления (если применимо), обеспечивает оптимальную управляемость и лучшее рулевое управление с меньшим участием водителя.

Типы рулевых механизмов

Два типа рулевых механизмов:

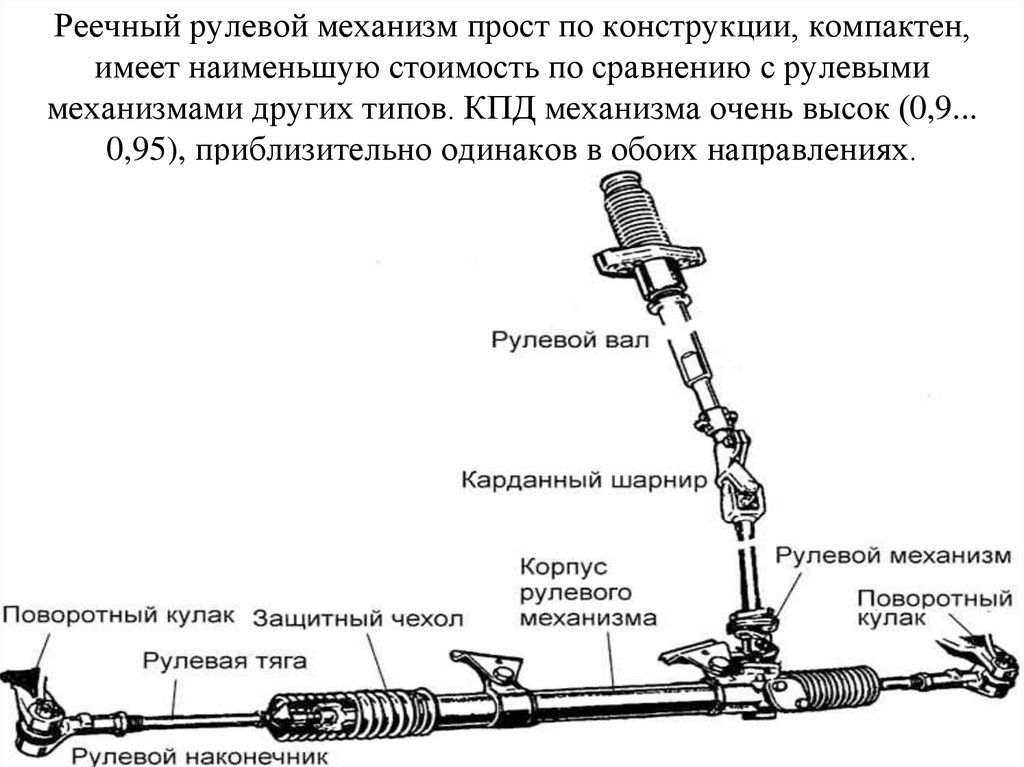

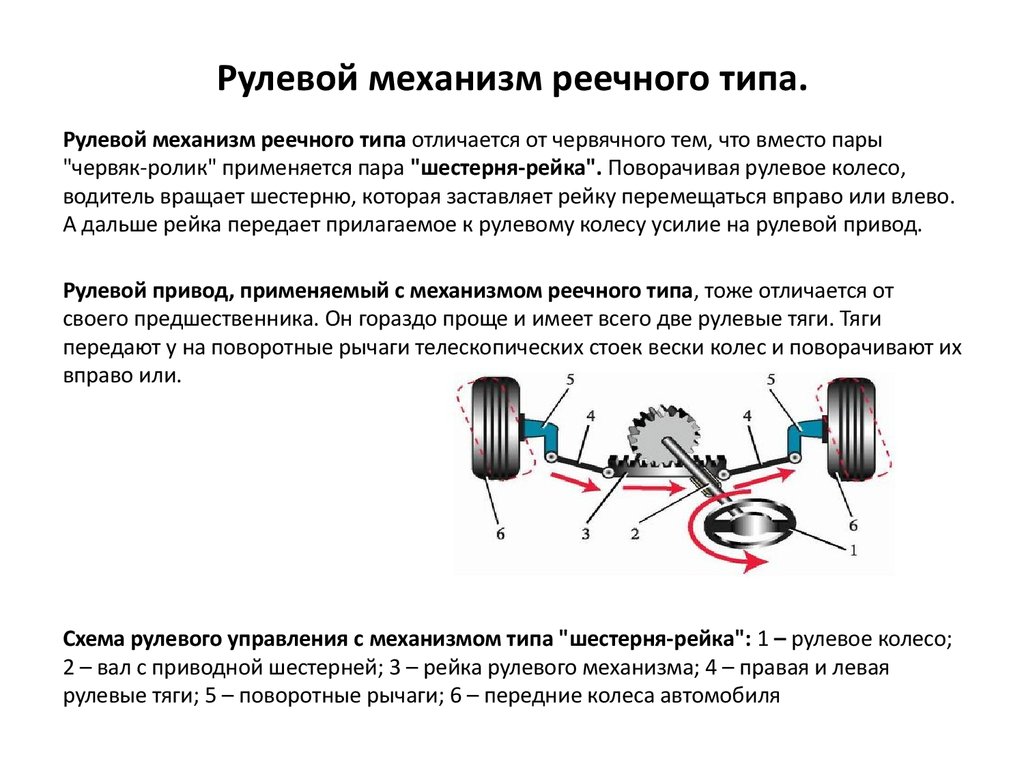

- Реечный механизм — это тип рулевого механизма практически для всех обычных автомобилей. В нем используется компонент, называемый шестерней, которая крепится к концу рулевой колонки. Шестерня поворачивается, когда вы поворачиваете руль, что позволяет реечной передаче двигаться по мере необходимости. Эта передача движения затем перемещает рулевую тягу, которая управляет поворотным кулаком и колесами. Реечные системы рулевого управления позволяют поворачивать с меньшим движением рулевого колеса.

- Рециркуляционный шарик — Грузовые автомобили, грузовики и некоторые старинные автомобили используют систему рулевого управления с рециркуляцией шариков.

Конструкция включает червячную передачу и несколько шарикоподшипников внутри рулевого механизма. Эти компоненты обеспечивают меньшее трение между шестернями. Как правило, вы сможете повернуть руль намного дальше в системе рулевого управления с рециркуляцией шариков. Этот тип системы особенно удобен для больших грузовиков, перевозящих тяжелые грузы.

Конструкция включает червячную передачу и несколько шарикоподшипников внутри рулевого механизма. Эти компоненты обеспечивают меньшее трение между шестернями. Как правило, вы сможете повернуть руль намного дальше в системе рулевого управления с рециркуляцией шариков. Этот тип системы особенно удобен для больших грузовиков, перевозящих тяжелые грузы.

Типы рулевого управления с усилителем

Рулевое управление с усилителем помогает снизить усилие, необходимое для поворота. Существует два типа систем гидроусилителя руля:

- Гидравлический — Гидравлические системы рулевого управления чаще используются в старых автомобилях. В них используется насос с ременным или шестеренчатым приводом, который нагнетает гидравлическую жидкость, необходимую для поворота рулевого колеса.

- Электрический . Современные автомобили обычно оснащаются системой рулевого управления с электроусилителем. В этих системах используется электронный двигатель для помощи при рулевом управлении.

Этот двигатель также будет сдвигать рулевой механизм влево или вправо в зависимости от входного сигнала датчика крутящего момента.

Этот двигатель также будет сдвигать рулевой механизм влево или вправо в зависимости от входного сигнала датчика крутящего момента.

Признаки неисправного рулевого механизма

- Скрежет при рулевом управлении – Неисправный рулевой механизм часто вызывает некоторый шум. Это происходит из-за износа внутренних компонентов, из-за чего между ними остается слишком много места.

- Заедание в рулевом колесе – Изношенные компоненты рулевого механизма часто затрудняют поворот рулевого колеса.

- Ослабление рулевого управления – обычно возникает из-за незакрепленных компонентов внутри рулевого механизма.

- Автомобиль заносит в одну сторону – Поврежденный рулевой механизм может привести к тому, что рулевое управление будет уводить в одну сторону, что приведет к некоторому заносу во время движения. Это особенно опасная проблема, которую нельзя игнорировать.

- Не работает гидроусилитель руля – Если вы привыкли к гидроусилителю руля, вы обязательно заметите, когда он перестанет работать в вашем автомобиле, так как управлять им станет значительно труднее.

Это может быть связано с механической неисправностью рулевого механизма или неисправностью компьютера с усилителем рулевого управления, если в вашем автомобиле используется система рулевого управления с электроусилителем.

Это может быть связано с механической неисправностью рулевого механизма или неисправностью компьютера с усилителем рулевого управления, если в вашем автомобиле используется система рулевого управления с электроусилителем. - Включаются сигнальные лампы на приборной панели — конфигурация сигнальных ламп на приборной панели имеет тенденцию немного различаться от автомобиля к автомобилю, но у вас может быть один или несколько включений, если есть проблема с рулевым механизмом. Это также создаст диагностический код, на который ваш механик может ссылаться при решении проблемы.

- Утечка гидравлического топлива – Утечки гидравлического топлива часто вызывают проблемы с рулевым механизмом. Эти утечки могут исходить из нескольких мест внутри вашего рулевого механизма и, если их игнорировать, могут привести к необратимому повреждению вашего автомобиля.

Если вы заметили какие-либо из вышеперечисленных признаков, пришло время связаться с механиком для обслуживания рулевого механизма. Лучший способ заказать услуги по техническому обслуживанию автомобиля — через CarAdvise. CarAdvise упрощает бронирование и гарантирует, что вы заплатите меньше, чем в магазине!

Лучший способ заказать услуги по техническому обслуживанию автомобиля — через CarAdvise. CarAdvise упрощает бронирование и гарантирует, что вы заплатите меньше, чем в магазине!

Система рулевого управления с усилителем и рулевой механизм · Осмотры BlueStar

В системе рулевого управления с усилителем вашего автомобиля есть несколько компонентов, которые упрощают повороты и точное управление автомобилем. У старых автомобилей были огромные рулевые колеса, и для управления системой ручного управления требовалось много мускулов. Благодаря технологиям современные автомобили намного легче поворачивать и управлять.

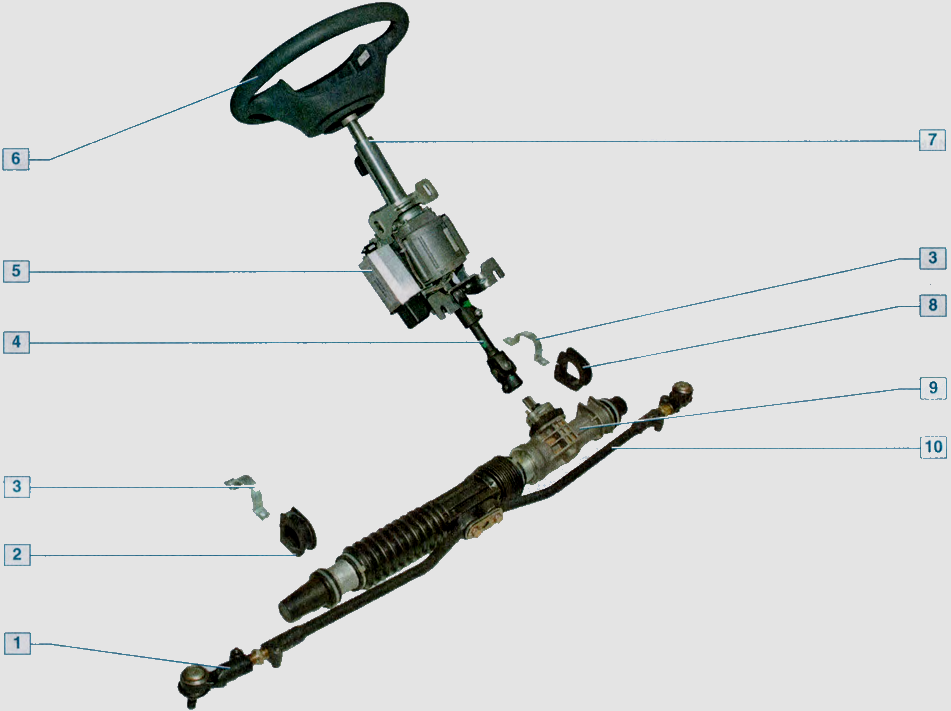

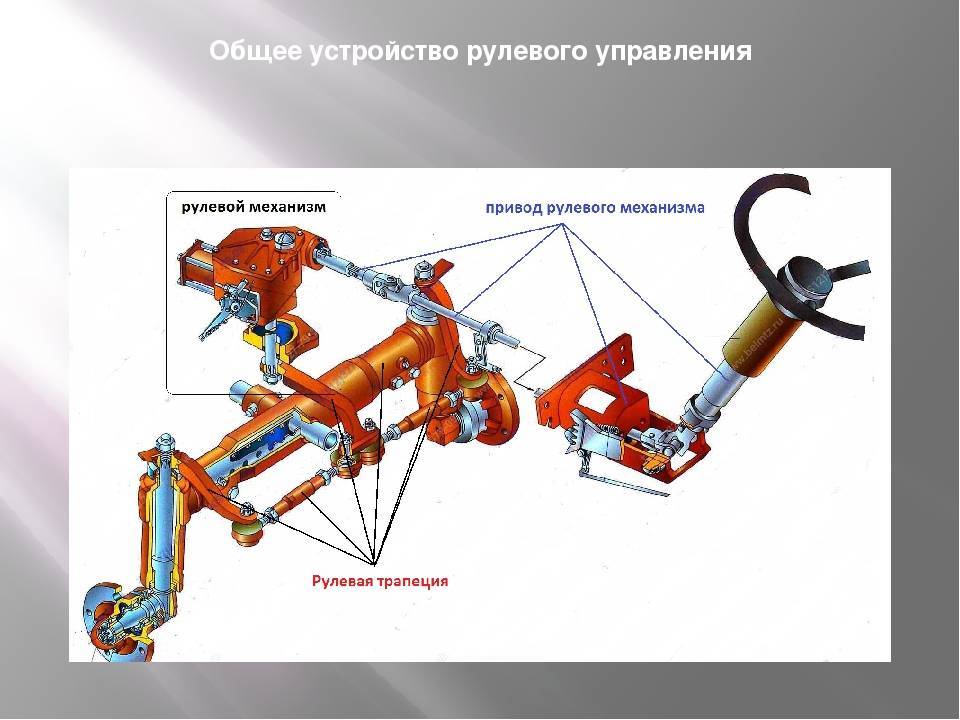

Основные компоненты системы гидроусилителя руля между рулевым колесом и рулевым механизмом включают само рулевое колесо, рулевую колонку, рулевую муфту, рулевой механизм, шланги гидроусилителя руля и насос гидроусилителя руля. Как правило, система рулевого управления с усилителем была гидравлической, но системы рулевого управления с электрическим усилителем становятся все более распространенными. Системы электроусилителя руля состоят из дополнительных компонентов, включая различные датчики, провода, приводы, двигатели и электронный блок управления.

Системы электроусилителя руля состоят из дополнительных компонентов, включая различные датчики, провода, приводы, двигатели и электронный блок управления.

В автомобилях используются три основных типа систем рулевого управления с усилителем: рулевое управление с гидравлическим усилителем (HPS), рулевое управление с электроусилителем (EPHS) и рулевое управление с полностью электрическим усилителем (EPS). Электрический и электронный усилитель руля относятся к одной и той же системе.

Рулевое управление с гидравлическим усилителем (HPS) использует гидравлическое давление, создаваемое насосом с приводом от двигателя, известным как насос рулевого управления с усилителем, для облегчения поворота рулевого колеса. Насос гидроусилителя руля приводится в действие приводом вспомогательных агрегатов или поликлиновым ремнем и подает жидкость для гидроусилителя руля под давлением в шланг гидроусилителя руля на стороне высокого давления, который подает ее на вход клапана управления гидроусилителем рулевого управления на рулевом механизме. Жидкость гидроусилителя руля забирается из бачка для жидкости гидроусилителя руля, уровень которого поддерживается на соответствующем уровне с помощью шланга гидроусилителя руля с нижней стороны, который возвращает жидкость из шестерни при гораздо более низком давлении.

Жидкость гидроусилителя руля забирается из бачка для жидкости гидроусилителя руля, уровень которого поддерживается на соответствующем уровне с помощью шланга гидроусилителя руля с нижней стороны, который возвращает жидкость из шестерни при гораздо более низком давлении.

HPS имеет много недостатков. Поскольку насос гидроусилителя руля, установленный на большинстве автомобилей, работает постоянно и все время качает жидкость, он тратит впустую мощность. Эта потраченная впустую мощность превращается в потраченное впустую топливо и более высокие выбросы. Кроме того, эта система подвержена утечкам и шумам, что обычно приводит к отказу из-за обрыва ремня.

Электроусилитель гидравлического рулевого управления (EPHS) представляет собой гибрид гидравлического и электрического рулевого управления. В этой системе гидравлический насос получает энергию от электродвигателя, а не от ремня, приводимого в движение двигателем. В EPHS обычные приводные ремни и шкивы, приводящие в действие насос гидроусилителя рулевого управления, заменены бесщеточным двигателем. Усилитель руля приводится в действие этим электродвигателем, что снижает мощность, которую необходимо получить от двигателя.

Усилитель руля приводится в действие этим электродвигателем, что снижает мощность, которую необходимо получить от двигателя.

В системе электроусилителя рулевого управления (EPS) электродвигатель заменяет гидравлический насос и устанавливается полностью электрическая система рулевого управления. Электродвигатель крепится либо к рулевой рейке, либо к рулевой колонке. Электронный блок управления управляет динамикой рулевого управления. EPS часто является предпочтительной системой, поскольку она обеспечивает лучшую экономию топлива и более низкий уровень выбросов.

EPS обеспечивает множество дополнительных преимуществ. Объем помощи, предоставляемой EPS, легко настраивается в зависимости от типа автомобиля, скорости движения и даже предпочтений водителя. Еще одним преимуществом является устранение опасности для окружающей среды, связанной с утечкой и утилизацией жидкости гидроусилителя руля. Кроме того, электрическая помощь не отключается, когда двигатель выходит из строя или глохнет, тогда как гидравлическая помощь перестает работать, если двигатель останавливается.

Также разрабатываются и внедряются системы рулевого управления с электронным управлением. Эти системы устраняют механическую связь между рулевым колесом и системой рулевого управления, заменяя ее чисто электронной системой управления. Эта система освобождает много места на приборной панели, которое можно использовать для других целей.

Существует два основных типа рулевых механизмов, используемых в большинстве современных автомобилей: рулевой механизм с реечной передачей и рулевой механизм с рециркуляцией шариков. Тип реечной передачи на сегодняшний день является наиболее распространенным, но рециркуляционный шар все еще используется на некоторых грузовиках и более тяжелых транспортных средствах, и всегда использует рычаг сошки для передачи движения на рулевую тягу.

Реечный рулевой механизм преобразует усилия водителя в движение передних колес для поворота. В этой системе ведущая шестерня соединена с рулевым валом, что означает, что при повороте рулевого колеса ведущая шестерня вращается круговым движением, а затем перемещает рейку линейным движением. По сути, это использование вращательного движения рулевого колеса, а затем преобразование этого вращательного движения в линейное движение, необходимое для поворота колес. На обоих концах рулевой рейки расположены прорезиненные пластиковые сильфоны, которые крепятся к корпусу рейки и подвижной части рейки, чтобы предотвратить попадание пыли и мусора в блок реечной передачи.

По сути, это использование вращательного движения рулевого колеса, а затем преобразование этого вращательного движения в линейное движение, необходимое для поворота колес. На обоих концах рулевой рейки расположены прорезиненные пластиковые сильфоны, которые крепятся к корпусу рейки и подвижной части рейки, чтобы предотвратить попадание пыли и мусора в блок реечной передачи.

Шариковый рулевой механизм с рециркуляцией также преобразует усилия водителя в движение колес для поворота. В этой системе коробка закреплена на червячной передаче, содержащей множество шарикоподшипников. Эти шарикоподшипники вращаются вокруг червячной передачи и перемещаются в канал рециркуляции, а затем обратно в червячную передачу. При повороте руля червячная передача поворачивается и заставляет шарики давить на канал внутри гайки. Давление шариков заставляет гайку двигаться по червячной передаче, которая вращает рычаг шатуна, перемещает рулевую тягу и, в конечном итоге, поворачивает колеса.

Рулевая колонка — это корпус, который надежно удерживает рулевое колесо и вал. Муфта рулевого управления расположена в нижней части рулевого вала. Это шарнир, который позволяет рулевому колесу вращаться без заедания в колонке из-за того, что первичный вал и рулевая колонка не соосны и находятся под небольшим углом друг к другу. Муфта рулевого управления соединяет рулевое колесо и вал с рулевым механизмом.

Муфта рулевого управления расположена в нижней части рулевого вала. Это шарнир, который позволяет рулевому колесу вращаться без заедания в колонке из-за того, что первичный вал и рулевая колонка не соосны и находятся под небольшим углом друг к другу. Муфта рулевого управления соединяет рулевое колесо и вал с рулевым механизмом.

Если ваш автомобиль оснащен гидравлическим усилителем рулевого управления, есть два основных шланга усилителя рулевого управления: шланг высокого давления (высокого давления) и шланг низкого давления (низкого давления). Оба крепятся к рейке и шестерне с помощью резьбовых латунных фитингов. Шланг высокого давления крепится к насосу гидроусилителя руля с помощью латунного фитинга с резьбой, а шланг низкого давления надевается на маленькую трубку и фиксируется хомутом. Шланг высокого давления подает жидкость гидроусилителя рулевого управления под давлением к рулевому механизму, чтобы усилить усилие рулевого управления. Шланг со стороны низкого давления подает жидкость под низким давлением обратно к насосу и резервуару.

Резьбовые соединения должны быть затянуты и зафиксированы способом, предусмотренным изготовителем транспортного средства. Люфт в соединениях рычагов поворотных цапф и шарнирах рулевых тяг не допускается. Устройство фиксации положения рулевой колонки с регулируемым положением рулевого колеса должно быть работоспособно.

Резьбовые соединения должны быть затянуты и зафиксированы способом, предусмотренным изготовителем транспортного средства. Люфт в соединениях рычагов поворотных цапф и шарнирах рулевых тяг не допускается. Устройство фиксации положения рулевой колонки с регулируемым положением рулевого колеса должно быть работоспособно.

Конструкция включает червячную передачу и несколько шарикоподшипников внутри рулевого механизма. Эти компоненты обеспечивают меньшее трение между шестернями. Как правило, вы сможете повернуть руль намного дальше в системе рулевого управления с рециркуляцией шариков. Этот тип системы особенно удобен для больших грузовиков, перевозящих тяжелые грузы.

Конструкция включает червячную передачу и несколько шарикоподшипников внутри рулевого механизма. Эти компоненты обеспечивают меньшее трение между шестернями. Как правило, вы сможете повернуть руль намного дальше в системе рулевого управления с рециркуляцией шариков. Этот тип системы особенно удобен для больших грузовиков, перевозящих тяжелые грузы. Этот двигатель также будет сдвигать рулевой механизм влево или вправо в зависимости от входного сигнала датчика крутящего момента.

Этот двигатель также будет сдвигать рулевой механизм влево или вправо в зависимости от входного сигнала датчика крутящего момента. Это может быть связано с механической неисправностью рулевого механизма или неисправностью компьютера с усилителем рулевого управления, если в вашем автомобиле используется система рулевого управления с электроусилителем.

Это может быть связано с механической неисправностью рулевого механизма или неисправностью компьютера с усилителем рулевого управления, если в вашем автомобиле используется система рулевого управления с электроусилителем.