Содержание

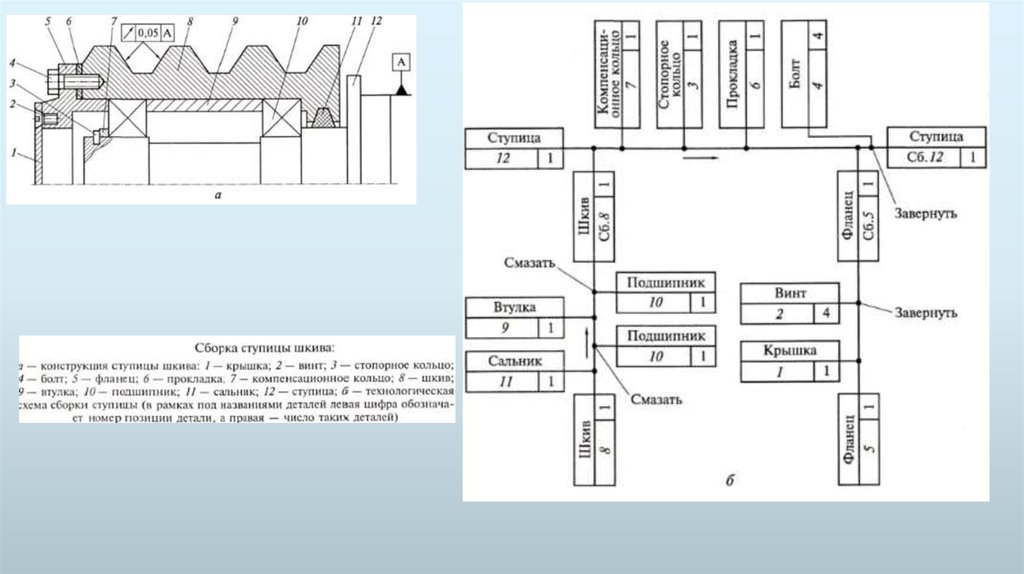

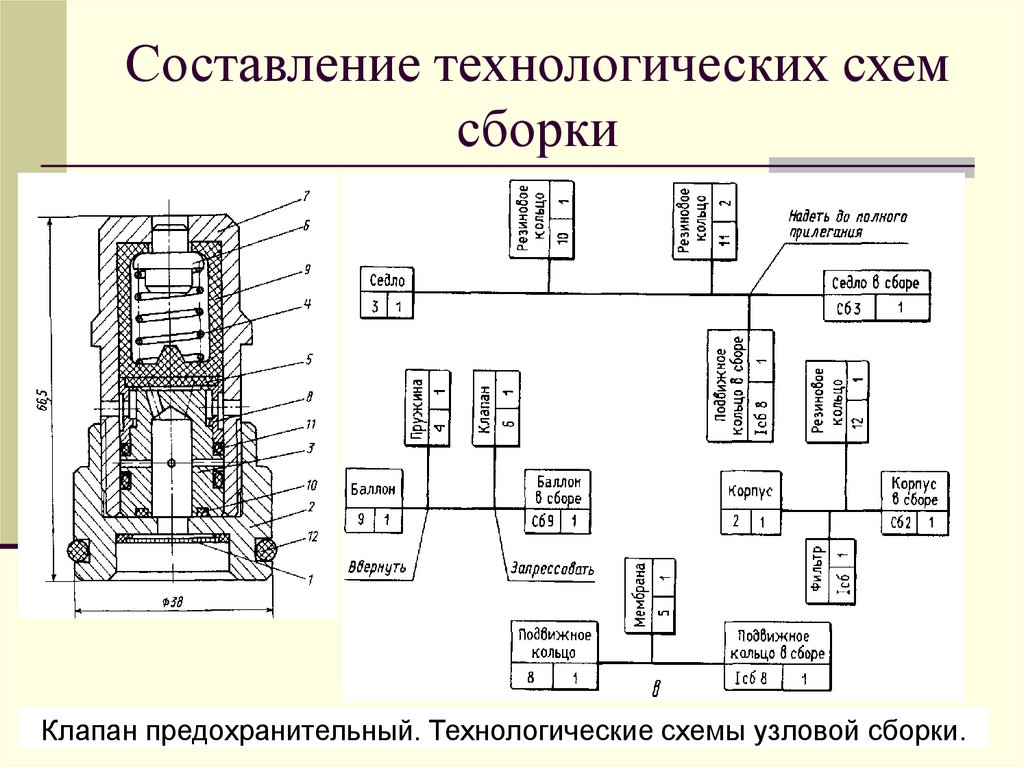

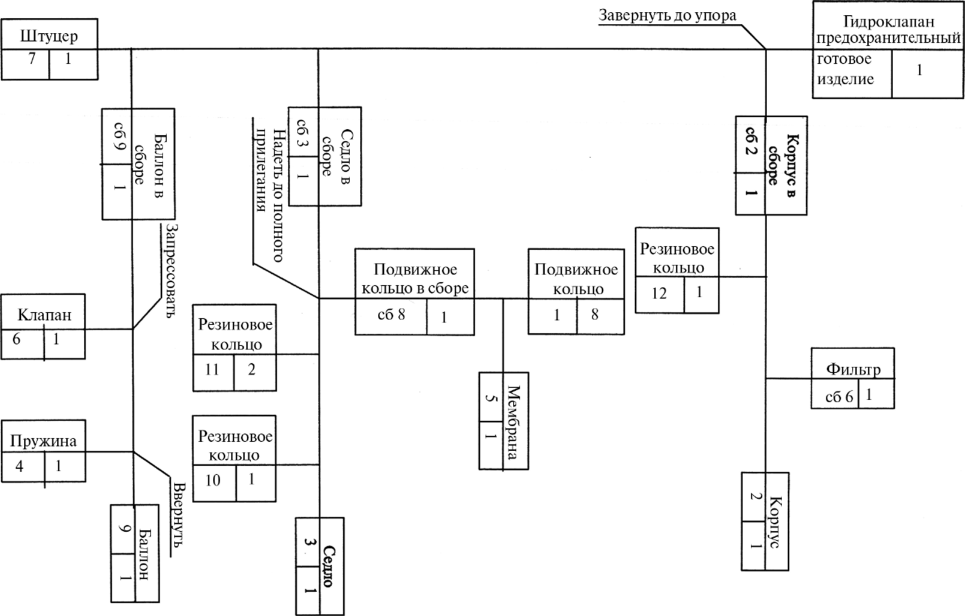

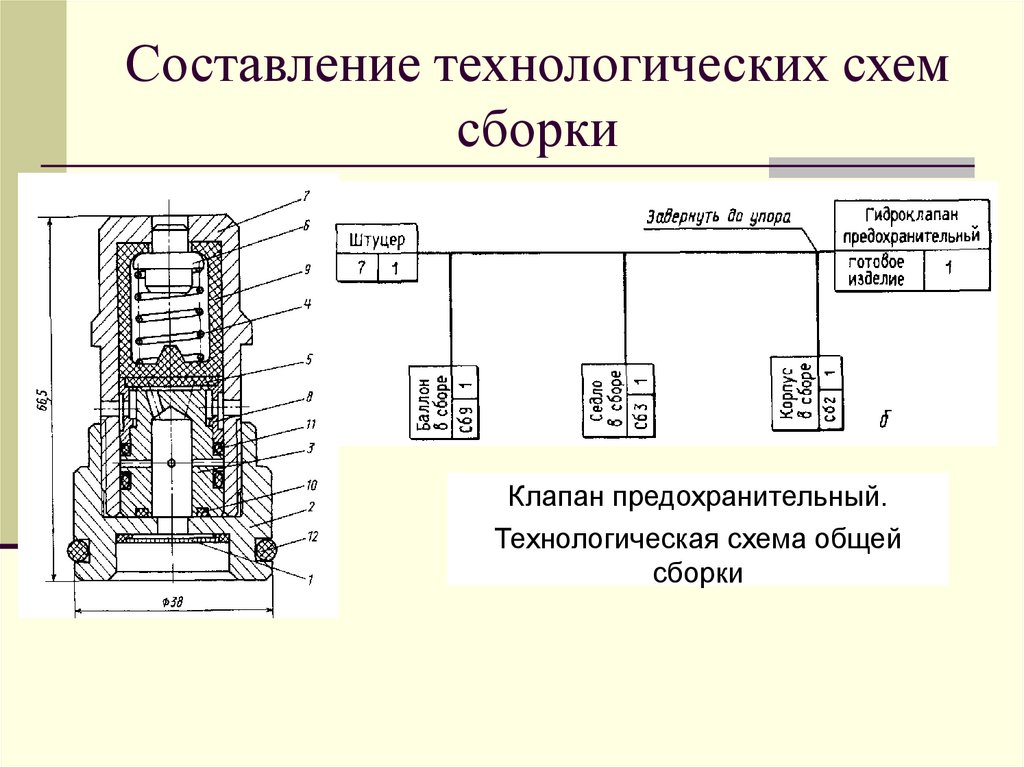

2.5 Правила построения технологических схем сборки

Сборку

изделия (его составной части) начинают

с базовой детали, которая первая

устанавливается в сборочное приспособление

(стенд, панель) и к которой в процессе

сборки присоединяются другие детали

или сборочные единицы.

Технологический

процесс общей и узловой сборок

представляется с помощью технологических

схем, которые отражают структуру и

последовательность сборки изделия и

его составных частей.

Единых общепринятых

правил построения и оформление схем

сборки в отечественной технологии

машиностроения нет, в различных источниках

могут встречаться не совпадающие

рекомендации. Тем не менее можно

сформулировать ряд правил, которые

следует соблюдать при построении схем

и их пользовании, исходящих из

общепринятых требованиям наглядности

и однозначности представлений.

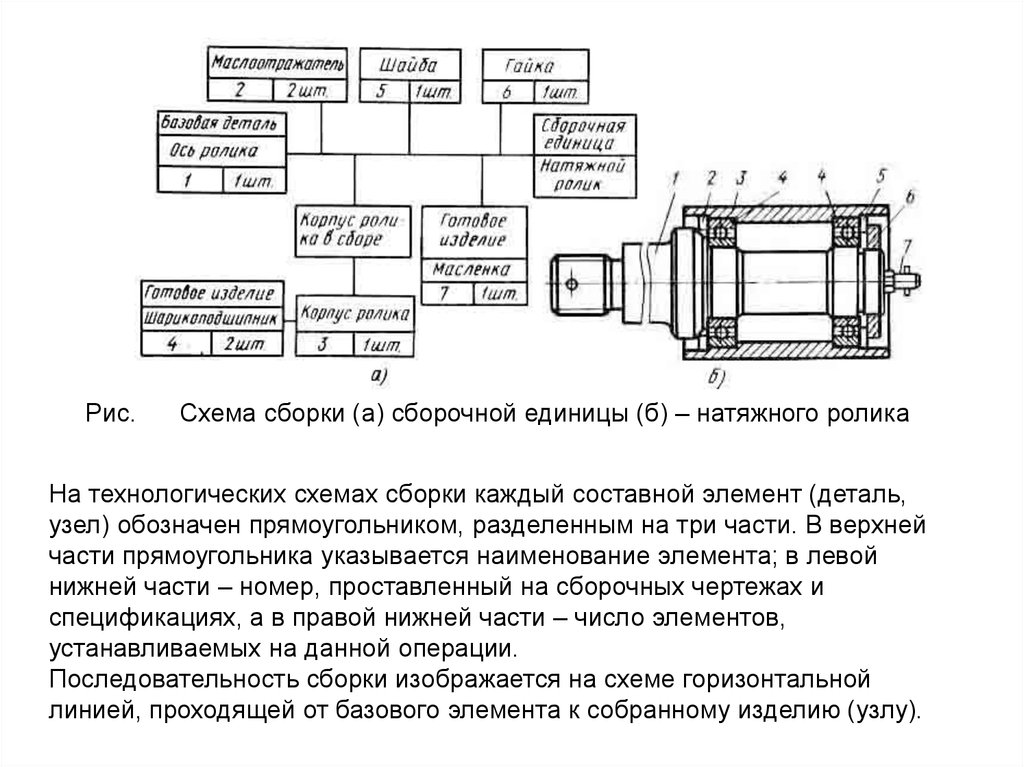

На

схемах каждый элемент изделия (деталь,

сборочная единица) имеет свое условное

обозначение (таблица). Деталь обозначается

Деталь обозначается

прямоугольником, сборочная единица

шестиугольником, которые разделены на

три зоны:

в зоне 1 проставляются

обозначение и позиция детали (сборочной

единицы) по чертежу;в зоне 2 — наименование

детали (сборочной единицы) по чертежу;в зоне 3 — количество

одновременно устанавливаемых деталей

(сборочных единиц).

Указанные в таблице

размеры условного обозначения элемента

изделия желательно выдерживать,

составляя технологическую схему сборки,

при выполнении данной лабораторной

работы. В общем случае условные элементы

изображаются произвольного масштаба,

одинакового для данной схемы.

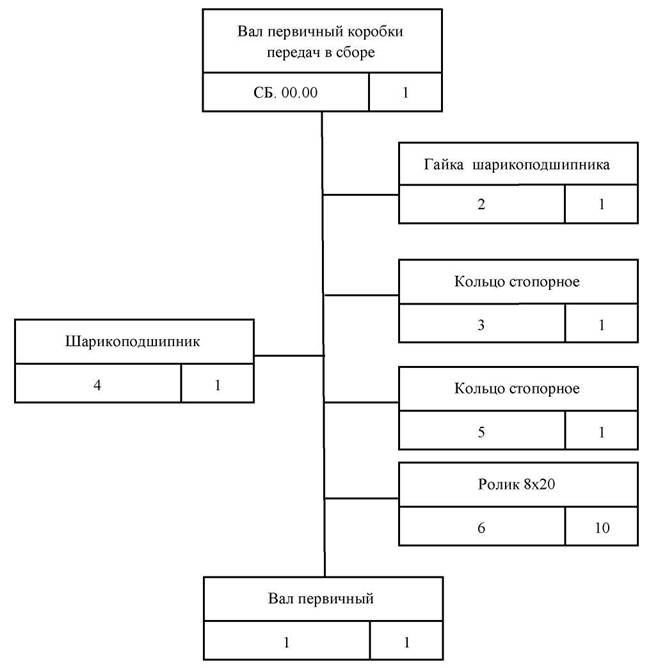

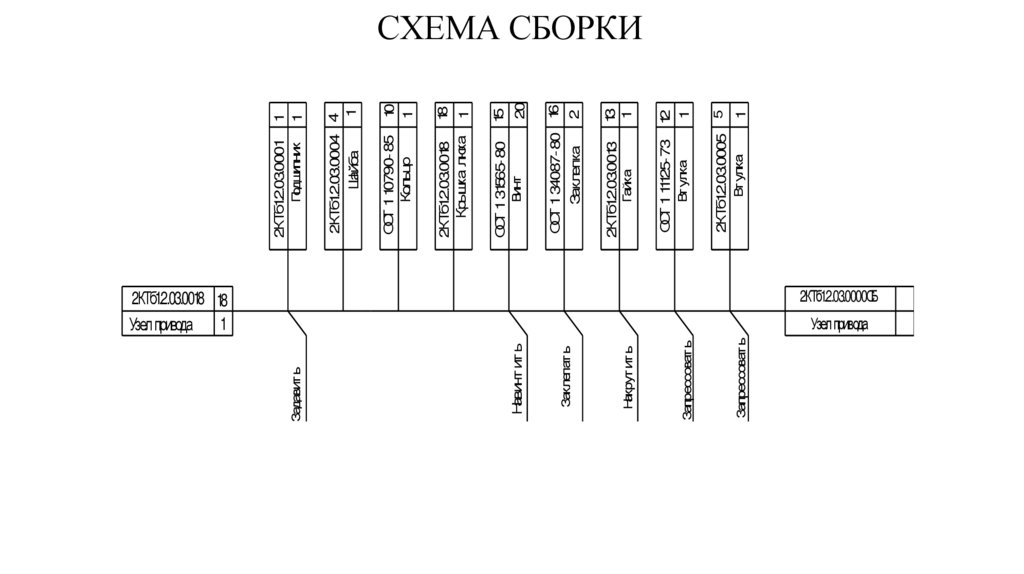

Процесс общей

сборки изображают на схеме сплошной

горизонтальной линией. Начало линии

сборки обозначается сплошь зачерненным

кружком Ш5 мм.

Построение

технологической схемы общей сборки

начинают с базового элемента изделия,

который располагают в левой части схемы,

условное обозначение собранного объекта

— в правой.

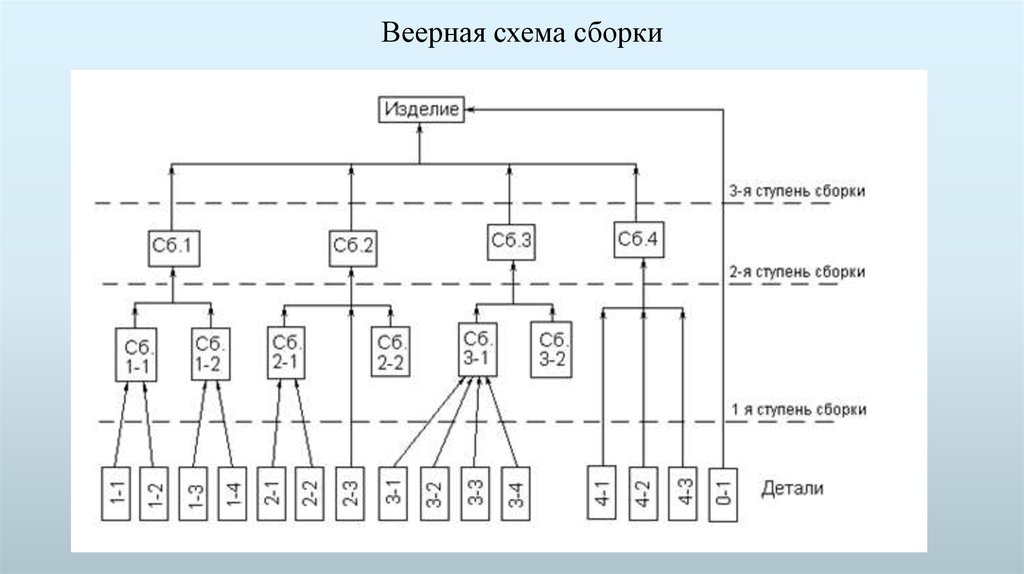

Процесс узловой

сборки изображается линией, которую

проводят в направлении от базового

элемента к собранному объекту.

Линия

сборки изображается сплошной основной

линией по ГОСТ2.303-68. Условное изображение

сборочных единиц, деталей, а также линии

установки, демонтажа, информации

выполняется сплошной тонкой линией по

ГОСТ 2.303-68.

Условное обозначение

всех деталей непосредственно входящих

в изделие располагают сверху в порядке

последовательности сборки.

Условное обозначение

всех непосредственно входящих в изделие

сборочных единиц располагают снизу.

При возможности

одновременной установки нескольких

составных частей изделия на его

базовую деталь их соединительные линии

на схеме сходятся в одной точке.

При

необходимости технологические схемы

сборки снабжают надписями-сносками,

поясняющими характер сборочных работ

(запрессовку, смазку, проверку зазора,

доработку, клепку, выверку и т. п.), когда

п.), когда

они не ясны из схемы, и выполняемый

при сборке контроль.

Составляют в первую

очередь схему общей сборки, а затем

схемы узловой сборки (параллельно),

обеспечивая необходимую согласованность

и координацию действий на основе схемы

общей сборки изделия.

Технологические

схемы сборки на одно и тоже изделие

можно составить в нескольких вариантах,

которые отличаются структурой и

последовательностью комплектования

сборочных элементов. Принятый вариант

фиксируют составленной схемой, которая

является одним из технологических

документов.

Создавая

новые машины, следует предусмотреть их

общую сборку из предварительно

собранных составных частей (принцип

узловой сборки), что обеспечивает

преимущества не только при их производстве,

но также при обслуживании, эксплуатации

и ремонте.

Технологические основы разработки технологического процесса сборки машин.

Технологические основы разработки технологического процесса сборки машин.

План:

1. содержание и структура технологического процесса сборки машин.

2. стадии сборочного процесса.

3. технологические схемы сборки.

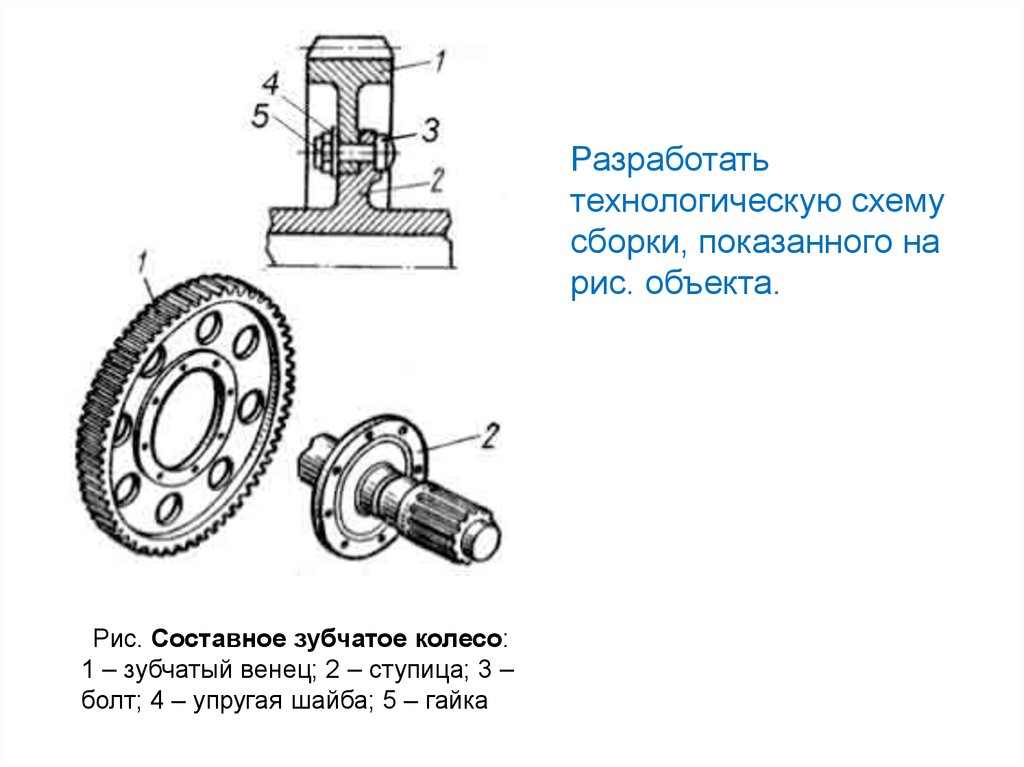

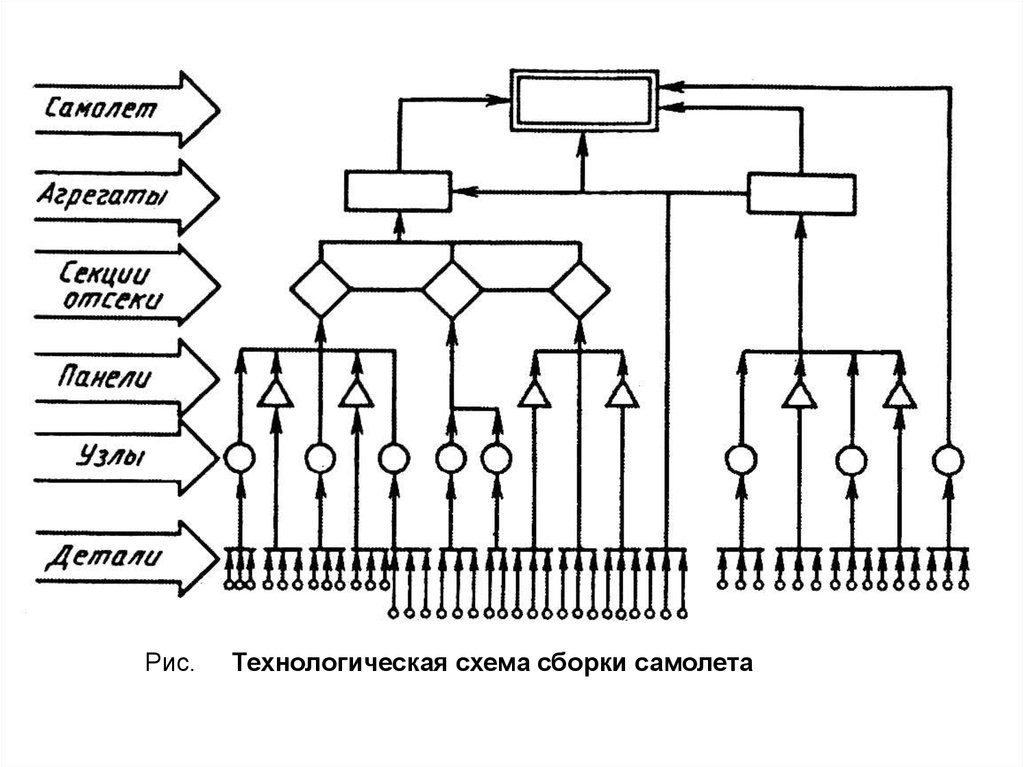

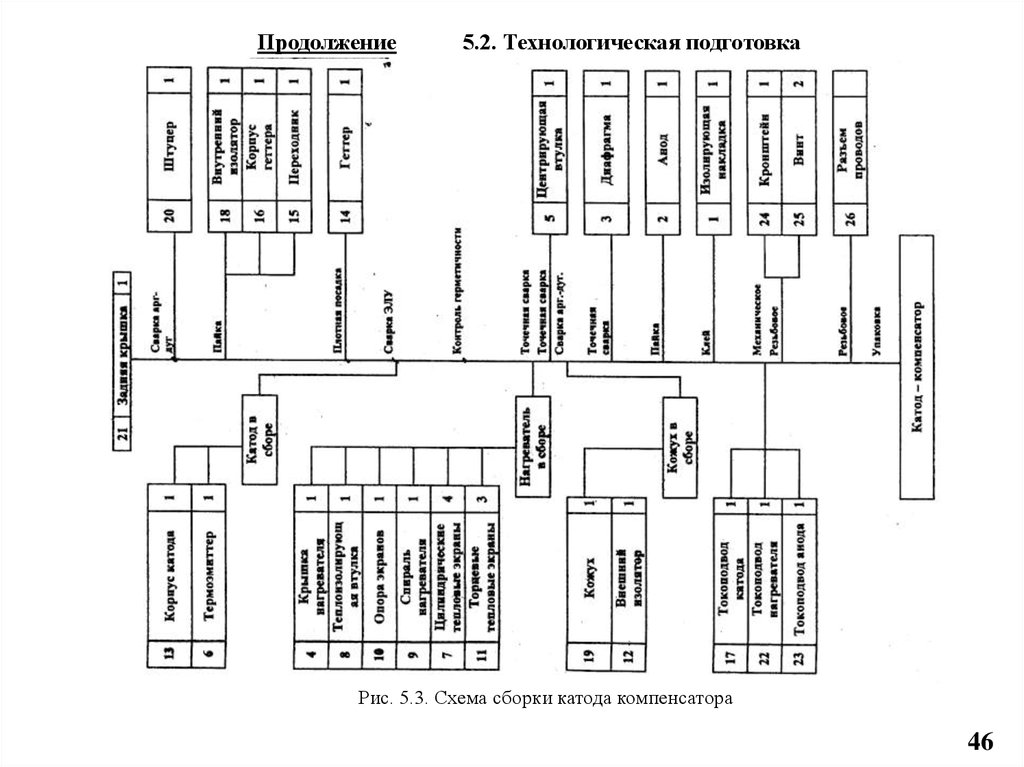

1.. Предварительно до начала технологического процесса сборки машин необходимо изучить конструкцию собираемой машины, условия её работы и технические условия её приёмки и испытания. На основе изучения конструкции собираемых сборочных единиц в целом машину составляет схема и последовательность соединений отдельных элементов сборочных единиц агрегатов и целого изделия.

Технологический процесс сборки заключается в соединении деталей в узлы из узлов, и отдельных деталей в механизмы(агрегаты) и в целую машину. В связи с этим все работы сборочного процесса развиваются на отдельных последовательные стадии (сборка узлов, механизмов) , которая далее расчленяется на отдельные последовательные операции, переходы, приёмы. Операции может выполняться при нескольких установках.

Под операцией в сборочном процессе понимают часть сборочного процесса , осуществляемую по какому-либо узлу или машине одним или несколькими рабочими на одном рабочем месте.

Операция состоит из переходов. Под переходом понимают часть перехода, состоящую из ряда простейших рабочих движений выполняемых одним рабочим. Под установкой понимается придание определенного положения собираемым деталям и соединениям. При разработке технологического процесса поточной сборки необходимо определить такт сборочных работ, такое расчленение технологического процесса зависит от такта сборки . Затрата времени на отделение операции должна быть ровной или кратной величине такта.

2. Многие машины, перед тем как их направить на место сборки всей машины, соединяют с другими деталями, образуя сборочную единицу. Соединения нескольких сборочных единиц составляет агрегат или механизм : из агрегатов, узлов и отдельных деталей собирают целое изделие –машину.

Сборочный процесс состоит из следующих стадий:

1) ручная слесарная обработка и пригонка; применяется преимущественно в единичном и мелкосерийном производстве; в серийном производстве применяются в незначительном объёме; в массовом производстве эта стадия отсутствует;

2) предварительная сборка—соединение деталей в агрегаты, механизмы;

3) общая (или окончательная) сборка—сборка всей машины;

4) регулирование—установка и выверка правильности взаимодействия частей машины.

В общую сборку могут входить следующие основные операции: крепление , сборка неподвижных и подвижных деталей, сборка вращающихся , передающих движение деталей, разметка для сборки, взвешивание и балансирование узлов деталей, установка станин, рам , плит, корпусов.

В зависимости от того , какую по степени сложности конструктивно – сборочную единицу выпускает завод в качестве готовой продукции, изделие можно расчленить на большее или меньшее число промежуточных сборочных соединений, наименование которых должно приниматься в соответствии с их степенью сложности.

3. Если машина сложной конструкции, то составить на неё общую сборочную схему бывает трудно ввиду большего количества деталей и соединений в таких случаях следует ставить схемы сборки отдельных узлов и агрегатов и схему сборки всей машины из узлов и агрегатов и схему сборки всей машины из узлов, агрегатов и отдельных деталей.

При расчленении конструкции изделия на отдельные сборочные единицы надо руководствоваться следующими основными положениями :

1) выделение того или другого соединения в сборочную единицу должно быть возможным и целесообразным как в конструктивном , так и в технологическом отношении;

2) должна быть обеспечена правильная технологическая связь и последовательность сборочных операций;

3) на общую сборку должны подаваться в возможно большем количестве предварительно скомплектованные сборочные единицы и в возможно меньшем количестве отдельные детали;

4) общая сборка должна быть максимально освобождена от выполнения мелких сборочных соединений и различных вспомогательных работ.

Уменьшение трудоёмкости сборки машины на сборочном месте достигается:

1 обработкой деталей по принципу взаимозаменяемости , исключающей ручную слесарную обработку и подгонку размеров деталей по месту;

2 применением в возможно большей степени предварительной сборки деталей в узлы и узлов в агрегаты вне места общей сборки всей машины;

3 обеспечением сборщиков во избежание простоя своевременной подачей детали, узлов , материалов, инструмента и приспособления к сборочному месту;

4) возможно более широким применением специальных приспособлений и инструментов в целях уменьшения затрат на выполнение сборочных операций и облегчения работы;

5 наиболее точным установлением норм времени на все сборочные работы в зависимости от характера и метода выполнения сборочных операций;

6 применением поточного метода сборки для уменьшения времени на сборку всей машины, если это возможно по характеру производства.

Автоматизированный способ сборки тысяч объектов | MIT News

Обрабатывающая промышленность (в основном) приветствовала искусственный интеллект с распростертыми объятиями. Меньше скучного, грязного и опасного? Больше ни слова. Конечно, планирование механических сборок по-прежнему требует большего, чем наброски нескольких эскизов — это сложная головоломка, которая означает работу с произвольными трехмерными формами и строго ограниченным движением, необходимым для реальных сборок.

Меньше скучного, грязного и опасного? Больше ни слова. Конечно, планирование механических сборок по-прежнему требует большего, чем наброски нескольких эскизов — это сложная головоломка, которая означает работу с произвольными трехмерными формами и строго ограниченным движением, необходимым для реальных сборок.

Инженеры-люди, по понятным причинам, должны прыгать в кольцо и вручную разрабатывать планы сборки и инструкции перед отправкой деталей на сборочные линии, и этот ручной характер приводит к высоким трудозатратам и возможности ошибок.

Стремясь облегчить некоторые из упомянутых проблем, исследователи из Лаборатории компьютерных наук и искусственного интеллекта Массачусетского технологического института (CSAIL), Autodesk Research и Техасского университета A&M разработали метод автоматической сборки продуктов, который является точным, эффективным и обобщаемым для широкий спектр сложных реальных сборок. Их алгоритм эффективно определяет порядок сборки из нескольких частей, а затем ищет физически реалистичный путь движения для каждого шага.

Воспроизвести видео

Собери их все: основанное на физике планирование для универсальной сборки путем разборки

Команда подготовила крупномасштабный набор данных спартанского уровня с тысячами физически достоверных промышленных сборок и движений для проверки своего метода. Предлагаемый метод способен решить почти все из них, особенно с большим отрывом превосходя предыдущие методы на вращательных узлах, таких как винты и пазлы. Кроме того, это своего рода демон скорости, поскольку он решает сборки из 80 деталей за несколько минут.

«Вместо одной сборочной линии, специально предназначенной для одного конкретного продукта, если мы сможем автоматически определить способы последовательности и перемещения, мы сможем использовать полностью адаптивную установку», — говорит Юньшэн Тиан, аспирант MIT CSAIL и ведущий автор исследования. бумага. «Возможно, одна сборочная линия может использоваться для множества различных продуктов. Мы думаем об этом как о мелкосерийной смешанной сборке, в отличие от традиционной крупносерийной смешанной сборки, которая очень специфична для определенного продукта».

Учитывая цель сборки винта, прикрепленного к стержню, например, алгоритм находит стратегию сборки в два этапа: разборка и сборка. Алгоритм планирования разборки ищет путь без столкновений для демонтажа винта со стержня. Используя физическое моделирование, алгоритм прикладывает к винту различные силы и наблюдает за его движением. В результате крутящий момент, вращающийся вдоль центральной оси стержня, перемещает винт к концу стержня, затем прямолинейная сила, направленная от стержня, разделяет винт и стержень. На этапе сборки алгоритм изменяет путь разборки, чтобы получить сборочное решение из отдельных частей.

«Подумайте о мебели ИКЕА — к ней есть пошаговые инструкции с маленькой белой книжкой. Сегодня все они должны создаваться людьми вручную, поэтому теперь мы можем понять, как сделать эти инструкции по сборке», — говорит Карл Д.Д. Уиллис, старший менеджер по исследованиям Autodesk Research. «Вы можете себе представить, как людям, разрабатывающим продукты, это может быть полезно для создания таких инструкций. Либо это для людей, как при составлении этих планов сборки, либо это может быть для какой-то роботизированной системы в будущем».

Либо это для людей, как при составлении этих планов сборки, либо это может быть для какой-то роботизированной системы в будущем».

Танец разборки/сборки

При текущем производстве, на заводе или сборочной линии, все обычно жестко закодировано. Если вы хотите собрать данный продукт, вы должны точно контролировать или программировать инструкции по сборке или разборке продукта. Какую часть нужно собрать первой? Какую часть следует собрать следующей? И как ты собираешься это собирать?

Предыдущие попытки в основном ограничивались простыми путями сборки, такими как очень прямое перемещение деталей — ничего сложного. Чтобы выйти за рамки этого, команда использовала основанный на физике симулятор — инструмент, обычно используемый для обучения роботов и беспилотных автомобилей, — чтобы направлять поиск путей сборки, что значительно упрощает задачу и делает ее более универсальной.

«Допустим, вы хотите снять шайбу с вала, который геометрически собран очень плотно. Статус-кво просто попытался бы попробовать кучу разных способов их разделения, и вполне возможно, что вы не можете создать простой путь, который совершенно свободен от столкновений. Используя физику, у вас нет этого ограничения. Можно попробовать, например, добавить простое усилие, направленное вниз, и тренажер найдет правильное движение, чтобы снять шайбу с вала», — говорит Тиан.

Статус-кво просто попытался бы попробовать кучу разных способов их разделения, и вполне возможно, что вы не можете создать простой путь, который совершенно свободен от столкновений. Используя физику, у вас нет этого ограничения. Можно попробовать, например, добавить простое усилие, направленное вниз, и тренажер найдет правильное движение, чтобы снять шайбу с вала», — говорит Тиан.

Несмотря на то, что система легко справляется с жесткими объектами, в будущих работах остается планирование мягких, деформируемых сборок.

Одним из направлений работы, которое команда хочет изучить, является создание физической роботизированной установки для сборки предметов. Это потребует дополнительной работы с точки зрения роботизированного управления и планирования для интеграции с системой команды в качестве шага к их более широкой цели: создать сборочную линию, которая может адаптивно собирать все без участия человека.

«Долгосрочное видение здесь таково: как взять любой объект в мире и собрать его из частей, используя автоматизацию и робототехнику?», — говорит Уиллис. «И наоборот, как мы можем взять любой объект в мире, состоящий из множества различных типов материалов, и разобрать его на части, чтобы мы могли переработать его и отправить в правильные потоки отходов? Шаг, который мы делаем, заключается в том, чтобы посмотреть, как мы можем использовать продвинутое моделирование, чтобы начать разбирать эти части и, в конечном итоге, добраться до точки, где мы сможем проверить это в реальном мире».

«И наоборот, как мы можем взять любой объект в мире, состоящий из множества различных типов материалов, и разобрать его на части, чтобы мы могли переработать его и отправить в правильные потоки отходов? Шаг, который мы делаем, заключается в том, чтобы посмотреть, как мы можем использовать продвинутое моделирование, чтобы начать разбирать эти части и, в конечном итоге, добраться до точки, где мы сможем проверить это в реальном мире».

«Сборка — давняя проблема в робототехнике, производстве и графическом сообществе, — говорит Яшрадж Наранг, старший научный сотрудник NVIDIA по робототехнике. «Эта работа — важный шаг вперед в моделировании механических сборок и решении задач планирования сборки. Он предлагает метод, который представляет собой умную комбинацию решения более простой в вычислительном отношении задачи разборки, использования основанных на силе действий в пользовательском симуляторе для контактной физики и использования алгоритма прогрессивно углубляющегося поиска. Впечатляет то, что этот метод может обнаружить план сборки двигателя, состоящего из 50 деталей, за несколько минут. В будущем будет интересно увидеть, как другие исследователи и инженеры опираются на эту превосходную работу, возможно, позволяя роботам выполнять сборочные операции в моделировании, а затем перенося это поведение в реальные промышленные условия».

В будущем будет интересно увидеть, как другие исследователи и инженеры опираются на эту превосходную работу, возможно, позволяя роботам выполнять сборочные операции в моделировании, а затем перенося это поведение в реальные промышленные условия».

Профессор Массачусетского технологического института и главный исследователь CSAIL Войцех Матусик является старшим автором статьи, а аспиранты Юньшэн Тянь, Цзе Сюй (теперь научный сотрудник NVIDIA) и Ичен Ли также отмечены как авторы CSAIL. Ученые-исследователи Autodesk Research Jieliang Luo, Hui Li, Karl D.D. Уиллис и доцент кафедры компьютерных наук Техасского университета A&M Синдзиро Суэда также работали над статьей. Команда представит свои выводы на SIGGRAPH Asia 2022, статья также будет опубликована в Транзакции ACM на графике . Их исследование было частично поддержано Национальным научным фондом.

Технология производства сборок — Eurocircuits

Введение

Изготовление прототипов печатных плат и электроники малых серий — это ДНК Eurocircuits, и мы хотели бы объяснить нашу технологию производства сборок.

После 30 лет производства голых досок мы также начали сборку досок. Оставаясь верными нашему стремлению к быстрому обороту и небольшим количествам.

Работает с четвертого квартала 2017 года. Мы инвестировали более 5 миллионов евро в наш сборочный завод в Эгере, Венгрия.

В этом видео за 5 минут представлен полный обзор процесса производства сборки Eurocircuits, от данных до поставляемых плат.

Смотреть видео — процесс сборки

Сценарий — обзор сборки печатной платы

Преобразование печатной платы из макета в заполненную плату требует двух этапов: первый — это изготовление фактической голой печатной платы, а второй — ее заполнение компонентами .

Процесс производства начинается с заказа и загрузки файлов данных платы на сайт Eurocircuits. Здесь мы предоставляем онлайн-инструменты eC-smart (визуализатор печатных плат), чтобы помочь инженерам проверить их дизайн.

Спецификация и CPL: загрузка и проверка данных компонентов

Для сборки (заполнения) печатной платы нам нужны 2 дополнительных файла, это спецификация (ведомость материалов) и CPL (список размещения компонентов), которые можно загрузить по адресу в то же время голые данные платы.

Спецификация содержит информацию о компоненте, такую как MPN (номер детали производителя), какой MPN относится к какому обозначению компонента (C1, C2, R1, R2, IC1 и т. д.), описание компонента, упаковка и т. д. интеллектуальные инструменты (визуализатор печатных плат) для проверки выбранных компонентов и т. д.

CPL определяет положение обозначения каждого компонента на фактической печатной плате.

Компоненты: автоматическая проверка наличия и заказ

Когда файл спецификации загружается, наша автоматизированная система идентифицирует перечисленные компоненты, и начинается процесс поиска с использованием нашей проверенной базы данных, содержащей более 205 000 компонентов.

Компоненты, отсутствующие на складе, будут автоматически поставляться с использованием системы API, связанной с большинством крупных поставщиков компонентов.

Наша система автоматически проверит наличие и цены, выбрав лучшую цену для каждой детали.

Наши стандартные детали — это наиболее часто используемые компоненты, так называемые «универсальные детали», которые хранятся в башнях Mycronic.

Внешний процесс: выбор и проверка компонентов

Во время внешнего процесса мы проверяем компоненты, которые могут иметь особые требования к монтажу или нуждаться в уникальном профиле оплавления.

Мы сравниваем упаковку компонентов с отпечатком на печатной плате, проверяя также ориентацию и полярность частей.

В процессе предварительной подготовки программы и файлы также подготавливаются для различных сборочных машин.

Как только все заказанные компоненты поступают на предприятие, они проверяются (маркировка, количество и т. д.) и запускаются в производство.

Первым этапом производства является комплектация, когда мы размещаем компоненты в питателях и привязываем кормушку к корзине. Затем их можно загрузить в магазин систем Pick & Place.

Паяльная паста: прямая струйная или трафаретная печать SMD

После этого нам нужно нанести паяльную пасту. Это можно сделать либо с помощью трафарета из нержавеющей стали, либо методом струйной печати.

Струйная печать похожа на струйный принтер, только более сложная.

Он может печатать 300 точек паяльной пасты в секунду и использует оптическую регистрацию. Это хорошее решение для прототипов, так как не требуются трафареты и обеспечивается гибкость производства.

При работе с трафаретами их необходимо изготовить и для этого мы используем лазерный резак для точности и скорости. Мы используем трафареты толщиной 70, 100 или 127 микрон для достижения наилучшего качества печати.

Печать паяльной пасты: печать точного количества

Фактическое количество паяльной пасты, которое должно быть напечатано на каждой контактной площадке, определяется во время предварительного процесса, и, используя эту информацию, мы можем сделать трафарет или запрограммировать струйную установку.

После процесса печати проводится проверка паяльной пасты (SPI). Машина делает 3D-изображение, чтобы правильно измерить количество паяльной пасты на контактной площадке. Начинаем процесс сборки только на идеально приклеенных панелях.

SMD-сборка: Pick & Place компонентов

Мы используем машины Mycronic MY300 для установки компонентов SMD на платы.

Большинство компонентов поставляется на ленте, но машина также может работать с упаковками в виде труб или лотков.

Существует 2 типа головок захвата и размещения. Высокоскоростная головка может поднимать и размещать до 8 более мелких и легких деталей одновременно. Одинарная головка предназначена для более крупных и тяжелых компонентов.

Система видеонаблюдения MY300 проверяет каждый компонент и сравнивает его размеры с размерами в нашей базе данных. Он также имеет электрическую систему проверки, которая измеряет стоимость транзисторов, резисторов, конденсаторов, диодов и ориентацию поляризованных компонентов.

Пайка оплавлением: правильный профиль припоя для оптимальных соединений припоя

После размещения компонентов платы поступают в печь для пайки оплавлением, которая включает 4 этапа: предварительный нагрев, замачивание, оплавление и охлаждение.

Суть в том, что печь нагревает панель, активирует флюс и плавит пасту для создания расплавленного припоя, затем он течет, прикрепляя контактную площадку компонента к медной контактной площадке платы. Затем он охлаждается и затвердевает, образуя прочное механическое и электрическое соединение между контактной площадкой компонента и контактной площадкой платы.

Оптический контроль: контроль и сравнение с эталонными изображениями

Мы разработали собственную систему оптического контроля, которая используется на различных этапах производства. Называется ПиксПект.

Например, он используется для проверки плат до и после оплавления, окончательной проверки и размещения компонентов и т. д. Затем изображения сравниваются с изображениями в нашем визуализаторе.