Содержание

Возможно ли произвести шлифовку ГБЦ (головки блока цилиндров) своими руками?

Каждый опытный автомобилист, который когда-либо сталкивался с ремонтом головки блока цилиндров знает, что эта часть является одной из самых специфических в устройстве авто. Собственно, именно этому узлу и посвящен наш материал. Сегодня мы вам расскажем, как осуществляется шлифовка головки блока цилиндров в домашних условиях с видео, когда это нужно и что необходимо учесть перед началом работ.

Содержание

- 1 В каких случаях необходима шлифовка ГБЦ?

- 2 Подготовка головки блока к шлифовке

- 3 Инструкция

- 3.1 Станок для шлифовки

- 4 Видео «Шлифовка ГБЦ автомобиля BMW»

[ Раскрыть]

[ Скрыть]

В каких случаях необходима шлифовка ГБЦ?

Ни для кого не секрет, что все без исключения компоненты ГБЦ находятся в тесном взаимодействии относительно друг друга. Соответственно, если из строя выходит один элемент, то это может стать причиной поломки и других компонентов либо же привести к серьезному дефекту узла. Например, если в прокладке ГБЦ появились пробоины, то в результате этого может произойти утечка моторной жидкости. Соответственно, ремонтные работы станут причиной необходимости не только замены самой прокладки, но и поиска причин, в результате которых прокладка была пробита.

Например, если в прокладке ГБЦ появились пробоины, то в результате этого может произойти утечка моторной жидкости. Соответственно, ремонтные работы станут причиной необходимости не только замены самой прокладки, но и поиска причин, в результате которых прокладка была пробита.

В данном случае причина может заключаться даже в небольшом перегреве двигателя или случайном попадании влаги. Тем не менее, вся ГБЦ в данном случае подвергнется диагностике. На практике обычно прокладка пробивается в том случае, когда произошли нарушения в работе блока цилиндров, в частности, сопряжение между ГБЦ и самом блоком. В таких случаях необходима фрезеровка ГБЦ. Можно ли это сделать вручную своими руками и какой понадобится станок, вы узнаете далее.

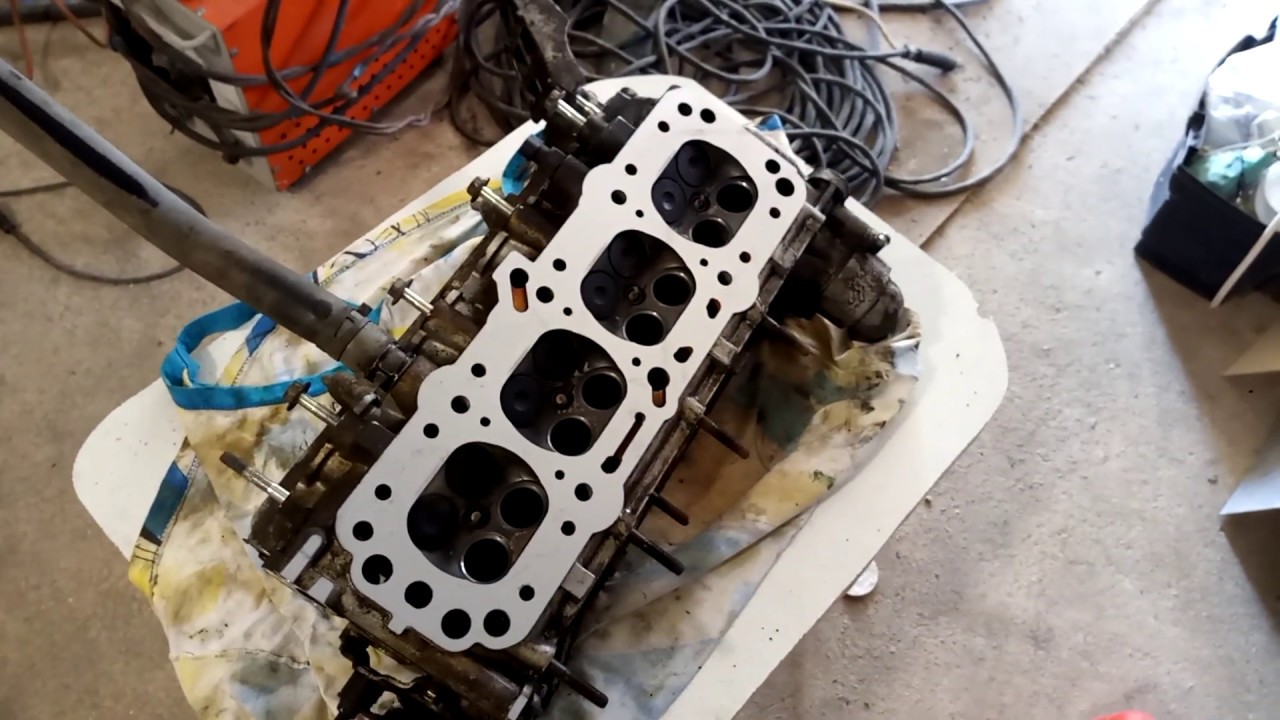

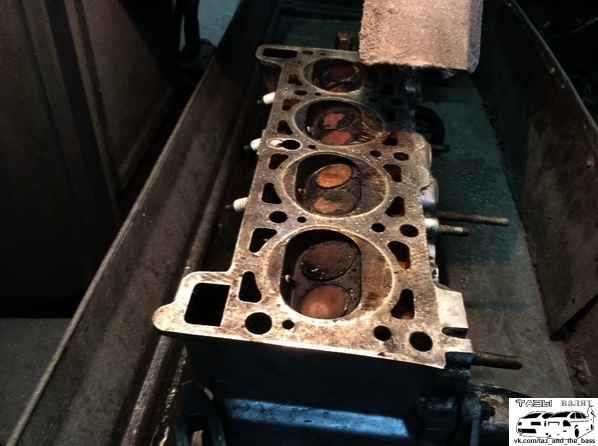

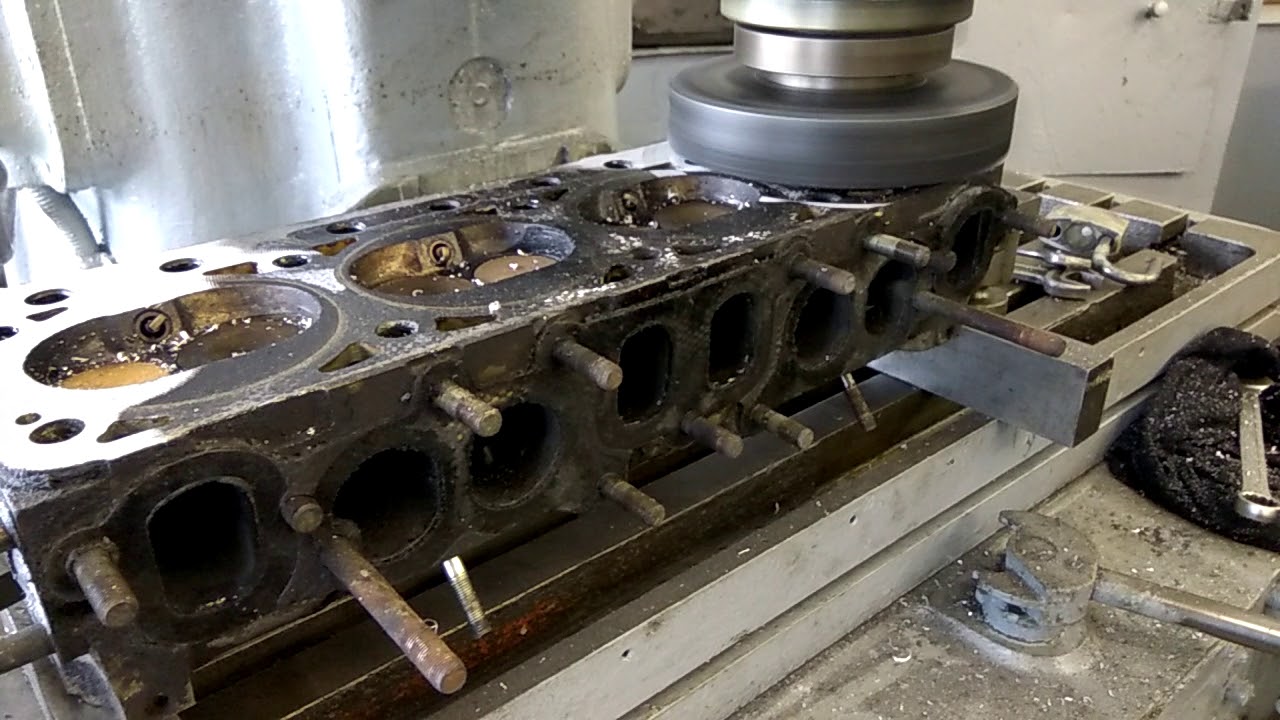

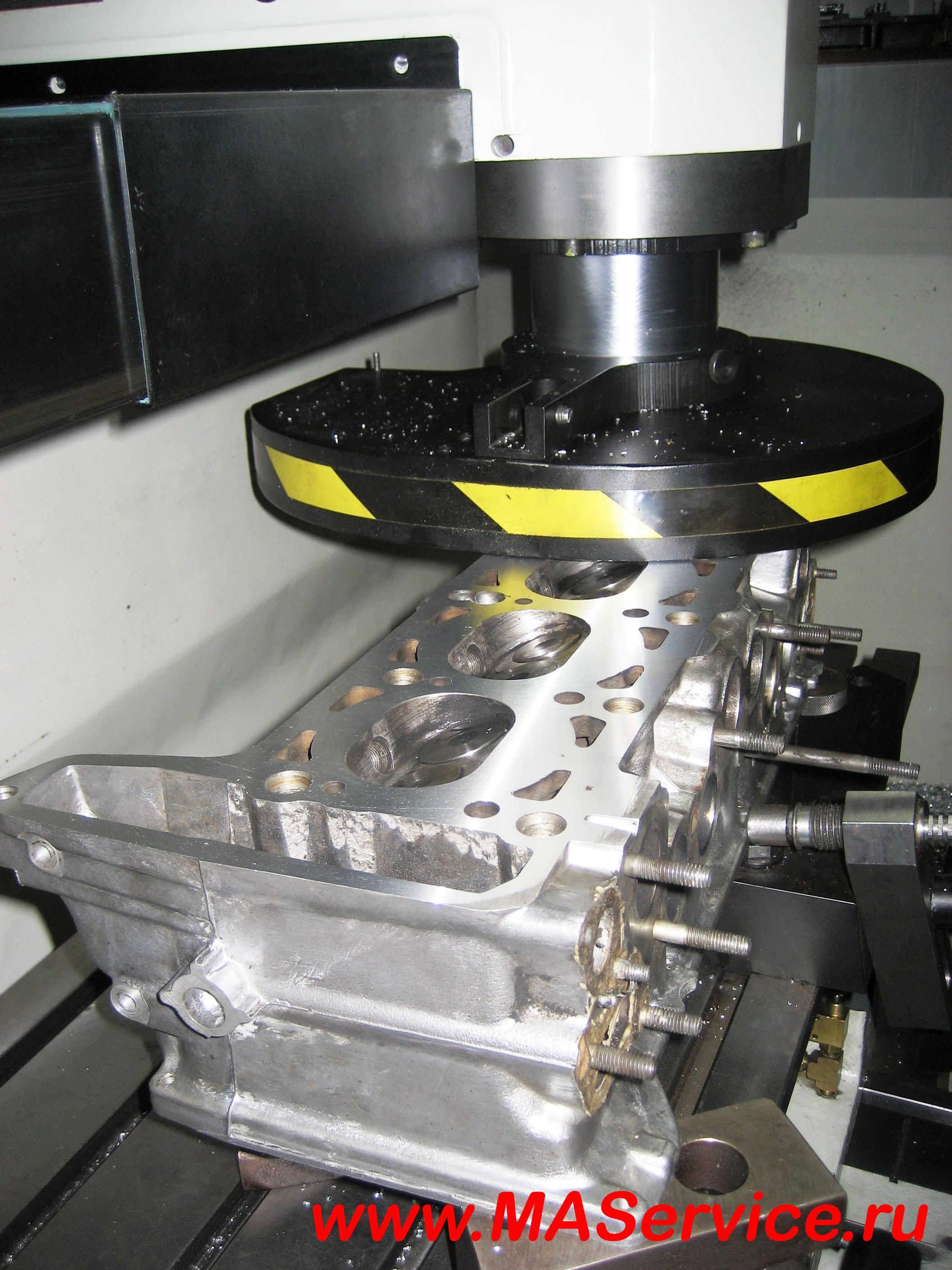

Станок, предназначенный для ремонта и фрезеровки головки блока цилиндров

Но сначала разберемся в истинных причинах, которые требуют такого серьезного вмешательства. В первую очередь, фрезеровка осуществляется в том случае, чтобы довести до необходимых стандартов привалочную плоскость головки, сопрягающейся с плоскостью БЦ.

Следует отметить, что данный процесс необходимо осуществлять в нескольких случаях:

- Если вы решили протюнинговать двигатель. Такой вариант является не особо актуальным среди отечественных водителей, скорее — среди отдельных личностей. В данном случае шлифовка ГБЦ подразумевает уменьшение ее высоты, а это, в свою очередь, необходимо для увеличения степени сжатия. Однако, следует отметить, что это было актуально, когда качественное топливо было трудно достать, соответственно, многие автомобилисты прибегали к такому решению. На сегодняшний же день данный вариант является актуальным исключительно для тех, кто хочет изменить параметры своего мотора.

- Второй случай — это необходимость фрезеровки узла при проведении каких-либо ремонтных работ с головкой блока. Имеются в виду практически все работы, начиная от замены уплотнительной прокладки и заканчивая ремонтом или заменой распределительных валов. Мы не рекомендуем уделять время только тем работам, ради которых был осуществлен демонтаж ГБЦ.

Поскольку лучше вручную своими руками сделать все сразу и потратить немного больше времени, чем впоследствии опять решать данную проблему.

Поскольку лучше вручную своими руками сделать все сразу и потратить немного больше времени, чем впоследствии опять решать данную проблему.

Подготовка головки блока к шлифовке

Помните о том, что произвести проверку плоскостей и непосредственно плотности ГБЦ вполне можно вручную своими руками, для чего вам потребуется набор щупов, а также обычная канцелярская линейка. Линейку необходимо по очереди подложить по всем диагоналям нижней плоскости, а затем следует подобрать тот щуп, который мог бы войти в интервал между плоскостью ГБЦ и линейкой. Но вам следует учесть, что вручную такой способ такой метод дать не может, тем не менее, вы будете иметь хоть какое-то представление о деформации вашего узла. На практике плоскость ГБЦ больше всего деформируется в районе цилиндров, где на поршнях образовался нагар или пробита прокладка.

Также учтите и тот факт, что процедура шлифовки узла должна осуществляться исключительно после того, как ГБЦ была полностью проверена на наличие микротрещин и прочих дефектов. Перед такой серьезной процедурой, как расточка, никаких дефектов быть не должно. Так что вам придется осуществить проверку и этого нюанса. Для поиска трещин можно воспользоваться специальной жидкостью, которая сразу же их покажет, но перед этим следует наиболее тщательно промыть поверхность узла.

Перед такой серьезной процедурой, как расточка, никаких дефектов быть не должно. Так что вам придется осуществить проверку и этого нюанса. Для поиска трещин можно воспользоваться специальной жидкостью, которая сразу же их покажет, но перед этим следует наиболее тщательно промыть поверхность узла.

Когда жидкость нанесена, необходимо подождать около пяти минут, прежде чем ее можно будет смыть. В том случае, если поверхность неровная и в ней есть микротрещины, то краска от жидкости забьется именно в них, таким образом сигнализируя о наличии дефектов. Но таим образом можно обнаружить только внешние дефекты, но не трещины внутри блока.

А чтобы выявить их, потребуется эксплуатация специализированного оборудования. Осуществить действительно качественную проверку, насколько максимум герметичны внутренние плоскости узла, возможно с использование устройства. Принцип его действия заключается в том, что он нагревает корпус ГБЦ, а затем все микротрещины будут обнаружены через воздушные пузыри, поскольку сам узел помещается в воду. В том случае, если на этом элементе агрегата все же присутствуют трещины, то их необходимо для начала ликвидировать. И только после этого можно начинать фрезеровку.

Принцип его действия заключается в том, что он нагревает корпус ГБЦ, а затем все микротрещины будут обнаружены через воздушные пузыри, поскольку сам узел помещается в воду. В том случае, если на этом элементе агрегата все же присутствуют трещины, то их необходимо для начала ликвидировать. И только после этого можно начинать фрезеровку.

Инструкция

Станок для шлифовки

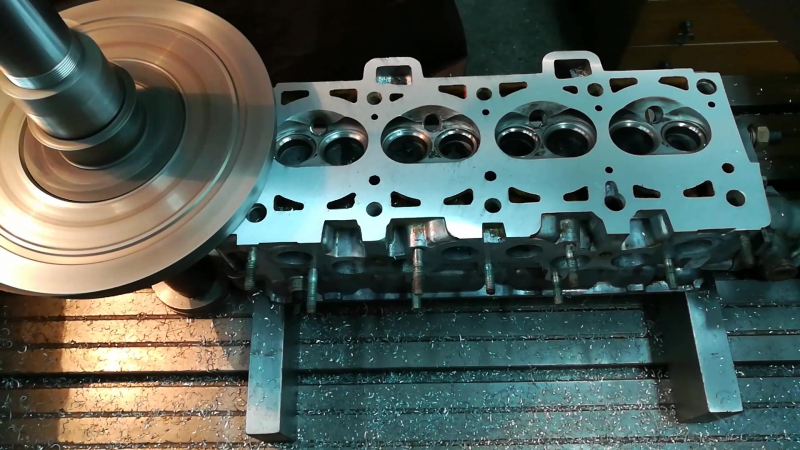

Своими руками произвести этот процесс навряд ли получится, поскольку, как видно на видео, для этого необходимо фрезерный станок. Тем не менее, мы все-таки ознакомим вас с технологией этого процесса, чтобы вы имели представление о нем.

Когда ГБЦ демонтируется с мотора на станок, в первую очередь вопрос, который возникает, касается толщины фрезеровки. В данном случае вы должны ознакомиться с самой максимальной ремонтной глубиной фрезеровки поверхности, а это прописано в сервисной книжке к вашему авто. Если вы будете соблюдать все нюансы этого вопроса, то проблем с дальнейшим функционированием мотора у вас не возникнет. Кроме того, когда вы узнаете нужную толщину, вам обязательно следует сказать об этом специалисту, который будет производить фрезеровку на станке, чтобы он выбрал прокладку нужно толщины.

Кроме того, когда вы узнаете нужную толщину, вам обязательно следует сказать об этом специалисту, который будет производить фрезеровку на станке, чтобы он выбрал прокладку нужно толщины.

Загрузка …

Также мы рекомендуем осуществить замену сальников клапанов и протереть сами клапана. Желательно это сделать до начала работы, чтобы не пришлось после этого протирать прогоревшие элементы. Также следует отметить, что это позволит увеличить мощность мотора, а покупать новые элементы вовсе не обязательно, вполне можно использовать и старые. Разумеется, если их состояние не печальное.

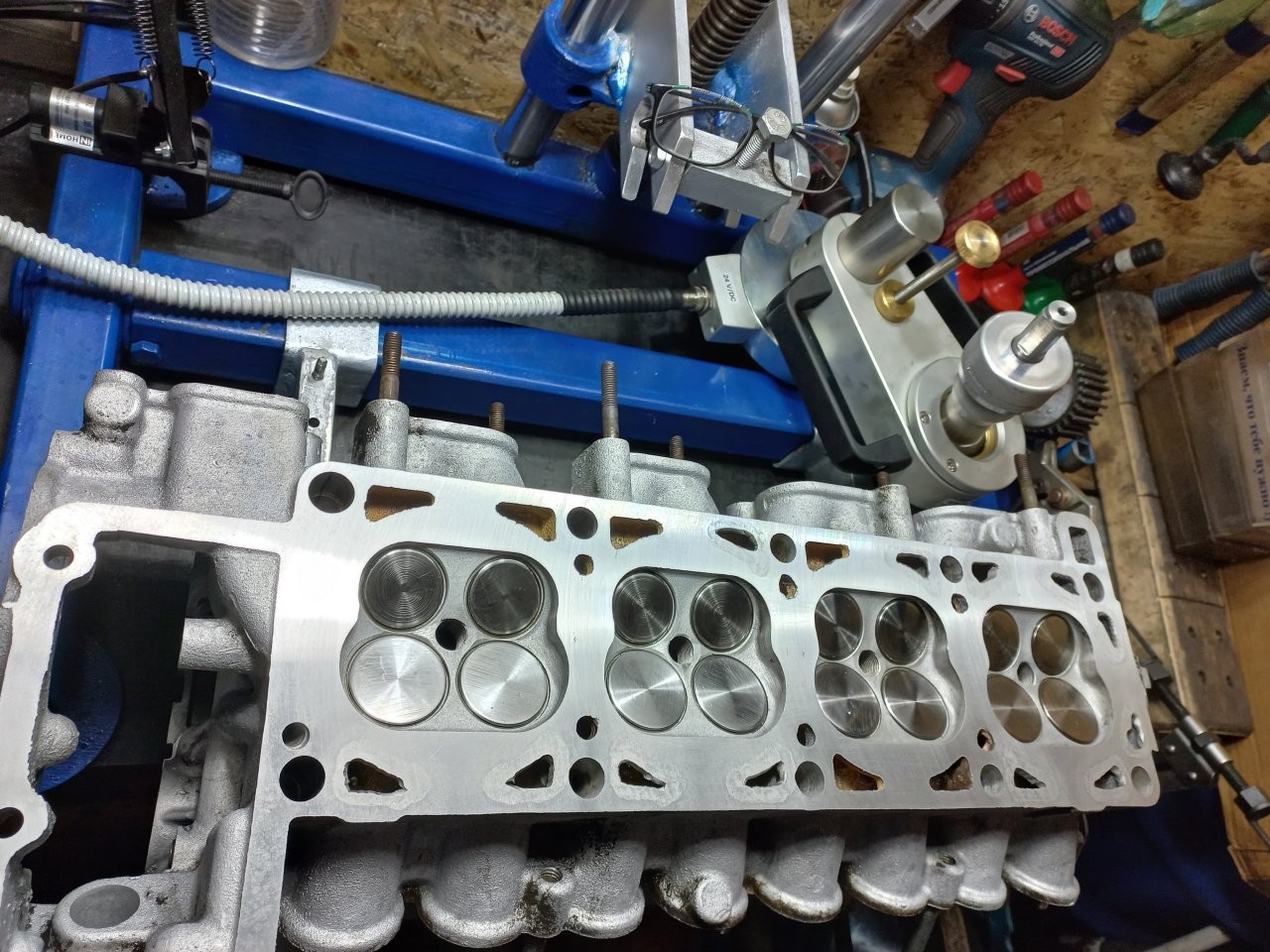

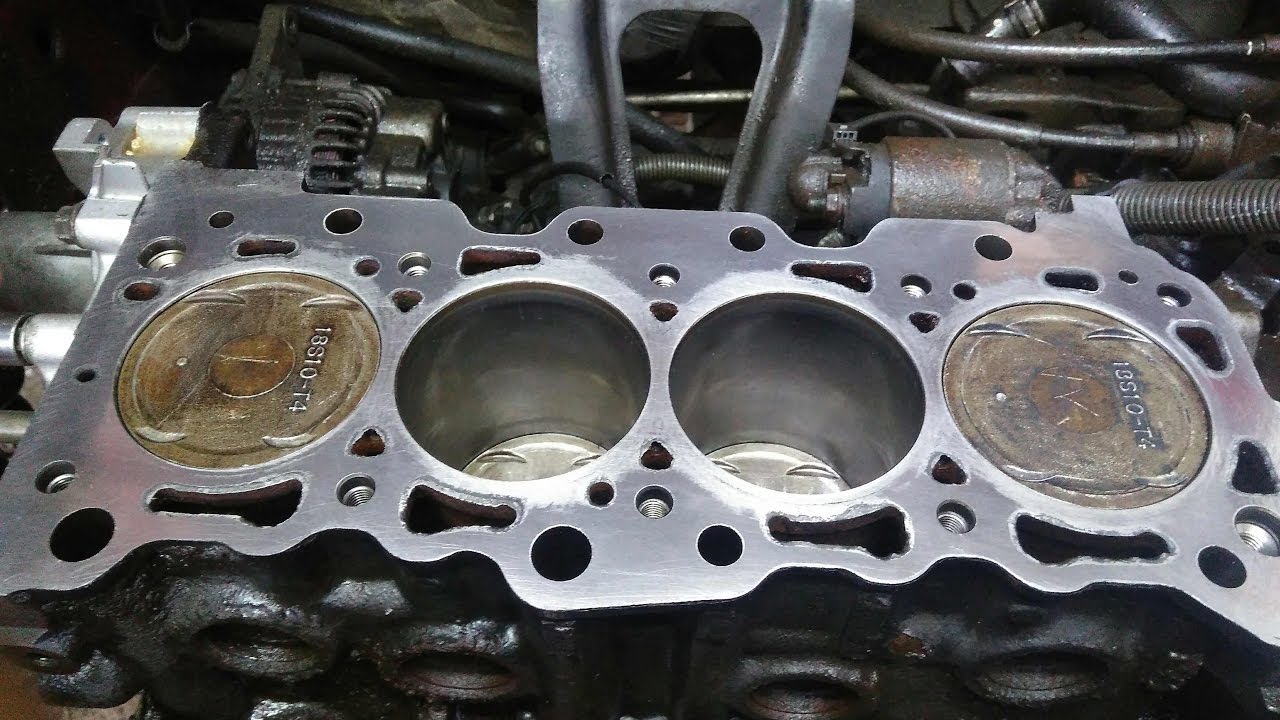

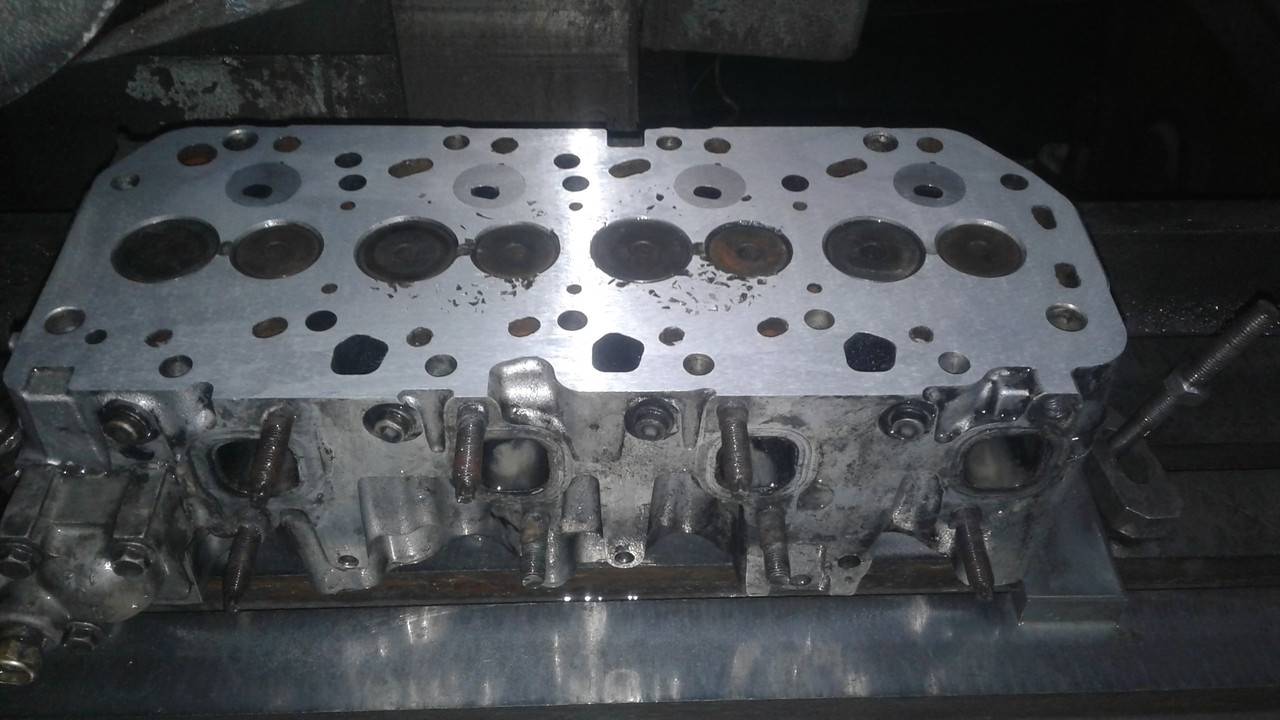

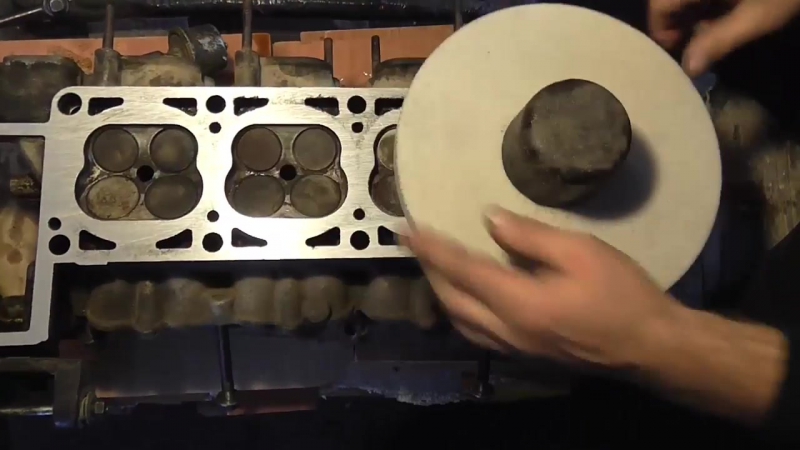

Фото 1. Дефекты на внутренней части ГБЦ до фрезеровки Фото 2. Внутренняя плоскость ГБЦ после шлифовки без дефектов

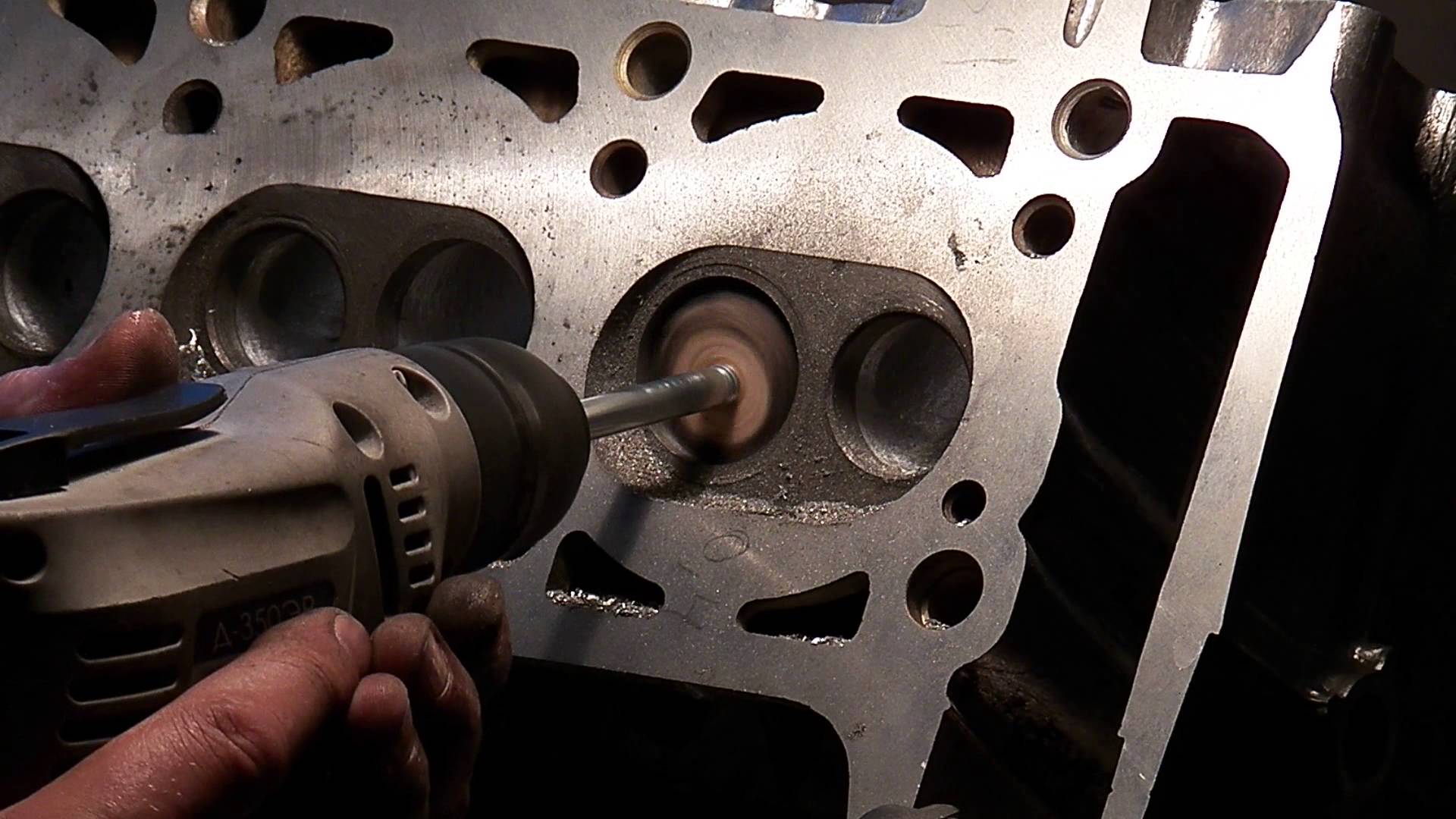

Необходимо зачистить и внутреннюю поверхность ГБЦ от остатков прокладки. Это осуществляется с помощью обычного ножика или точильного камня. Учтите, что движения, которые вы осуществляете для удаления остатков прокладки, должны быть выполнены в форме нули или восьмерки. Также они должны быть плавными. Когда все остатки будут удалены, вы сможете увидеть, насколько искривилась головка, поэтому обрабатывать ГБЦ нужно до того момента, как не исправятся все неровные участки. По итогу вы должны получить как можно наиболее ровную и зеркальную плоскость узла, что позволит обеспечить наиболее максимальное уплотнение.

Когда все остатки будут удалены, вы сможете увидеть, насколько искривилась головка, поэтому обрабатывать ГБЦ нужно до того момента, как не исправятся все неровные участки. По итогу вы должны получить как можно наиболее ровную и зеркальную плоскость узла, что позволит обеспечить наиболее максимальное уплотнение.

Как вы понимаете, в домашних условиях осуществить этот процесс вряд ли выйдет должным образом, поэтому советуем вам обратиться за помощью к профессионалам.

Видео «Шлифовка ГБЦ автомобиля BMW»

Подробнее о фрезеровке головки блока цилиндров на BMW вы сможете узнать из видео.

Причины и особенности шлифовки головки блока цилиндров; My CMS

Шлифовка ГБЦ — один из самых сложных и ответственных процессов. Как правило, автовладельцы сталкиваются с данной процедурой во время проведения капитальных ремонтных работ автомобильного двигателя или при апгрейде мотора. В случае стандартного обслуживания транспортных средств автовладельцы даже и не задумываются о проведении шлифовки.

В случае стандартного обслуживания транспортных средств автовладельцы даже и не задумываются о проведении шлифовки.

Для максимально качественного прилегания головки мастера рекомендуют производить шлифовку. Это поможет исключить образование заусенцев, неровностей, шероховатостей и других дефектов на поверхности.

В каких случаях потребуется шлифовка головки блока цилиндров

Многие автовладельцы задаются распространенным вопросом: шлифовать ГБЦ или нет? Помните о том, что неплотное прилегание детали к блоку цилиндров негативно сказывается на работе двигательной системы.

В результате отмечают следующие проблемы:

- Резкое уменьшение изначальных показателей мощности при работе мотора.

- Перегрев двигателя.

- Утечка жидкостей — моторного масла, охлаждающей жидкости.

- Сложный запуск мотора.

Однако это распространенные проблемы, которые свидетельствуют о неисправности мотора. Но одной из самых частых причин считается отсутствие плотной фиксации головки.

В ряде случаев мастера отмечают повреждение ГБЦ вместе с прокладкой: данная деталь прогорает, что приводит к выходу газов из камеры сгорания.

Но шлифовальные работы потребуется производить не только по причине нарушенной работы автомобильного двигателя. Давайте разберемся, в каких случаях нужно шлифовать ГБЦ:

- Выполнение сложных ремонтных работ, связанных с комплектующими мотора, головкой. Это касается таких распространенных процедур, как замена прогоревших прокладок, распредвала, при устранении дефекта гильз и другое.

- Если была поставлена цель увеличить изначальные показатели мощности мотора — легкий тюнинг. За счет изменения высоты ГБЦ мастерам удается увеличить степень сжатия.

В результате шлифовка головки ГБЦ производится всегда, когда осуществляется снятие головки.

Проведение шлифовальных процедур

Шлифовка ГБЦ без разбора или с предварительным разбором происходит в несколько этапов:

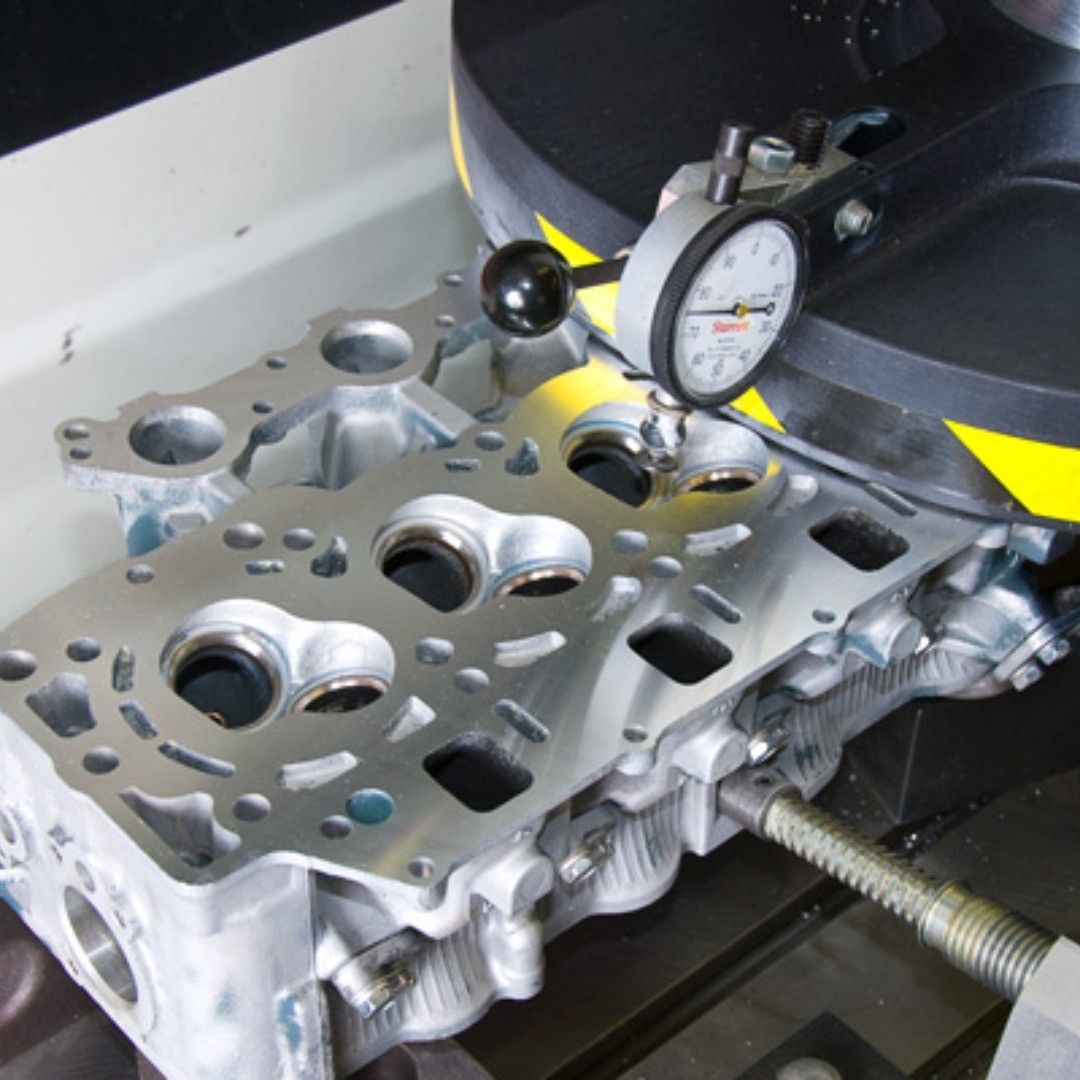

- Мастеру потребуется определить плоскость головки.

- При наличии неровной поверхности нужно проверить деталь на возможные трещины, сколы.

- Поиск микротрещин (если они имеются, мастер производит устранение перед началом шлифовальных процессов).

- Шлифовка ГБЦ наждачной бумагой или с использованием специального оборудования — фрезерно-шлифовального станка с дополнительным кругом.

В процессе выполнения шлифовки важно учитывать максимально допустимую глубину для каждой отдельно взятой модели головки. В противном случае происходит замена детали.

Доверять проведение всех работ необходимо опытным мастерам, ведь от этого зависит герметичность системы, а также дальнейшая эксплуатация мотора. Специалисты компании «Микрон Моторз» знакомы с подобной шлифовкой, имеют необходимый опыт и навыки для выполнения таких задач. Кроме того, дополнительное использование профессионального оборудования повышает качество шлифовки.

Оборудование для шлифовки головок и блоков

Независимо от того, какой тип двигателя вы выполняете в своей мастерской (стандартный, высокопроизводительный, дизельный, морской или любой другой), вам необходима возможность наплавки головок и блоков. Поверхности деки на головках и блоках с большим пробегом часто покрыты коррозией, ямками, царапинами и/или деформированы, особенно если двигатель лопнул через прокладку головки или перегрелся.

Поверхности деки на головках и блоках с большим пробегом часто покрыты коррозией, ямками, царапинами и/или деформированы, особенно если двигатель лопнул через прокладку головки или перегрелся.

Наплавка обычно необходима для восстановления чистоты поверхности и плоскостности – оба эти фактора необходимы для двигателей последних моделей с прокладками головки цилиндров MLS (многослойная сталь). Наплавка также является обязательной для новых блоков, чтобы установить желаемую высоту деки и зазор поршня. Точно так же новые головки могут нуждаться в наплавке для достижения желаемой степени сжатия и обеспечения плоскостности.

Учитывая тот факт, что наплавка требуется для всех видов работ с двигателями, возникает вопрос, какое оборудование для наплавки необходимо иметь для обработки головок и блоков? Шлифовальные и ленточные шлифовальные машины — это очень старая школа по сравнению с потребностями современных двигателей. Влажное шлифование позволяет добиться высокого качества обработки поверхности, но это более грязный процесс по сравнению с сухим шлифованием, и он лучше работает с чугуном. Алюминий имеет тенденцию нагружать и забивать камни.

Алюминий имеет тенденцию нагружать и забивать камни.

Что касается ленточной шлифовки, вы не можете добиться зеркальной поверхности, которую многие клиенты ожидают от головок последних моделей и высокопроизводительных головок. Кроме того, качество отделки сильно зависит от навыков оператора ленточной шлифовальной машины. Вот почему производители двигателей отошли от этих старых методов наплавки и в основном перешли к сухому фрезерованию. Это относительно быстрый и чистый процесс, способный обеспечить стабильную высококачественную отделку.

ВАРИАНТЫ ОБОРУДОВАНИЯ

Итак, если сухое фрезерование — это путь, какой тип наполнителя выбрать? Основные варианты выбора сводятся к покупке или аренде какого-либо специального фрезерного станка или переходу на многоцелевой обрабатывающий центр с ЧПУ, который может выполнять наплавку, растачивание, сверление, нарезание резьбы, снятие фасок и снятие зазоров, а также портирование головок цилиндров, если вы выберете полный 5-осевой станок с ЧПУ.

Многоцелевые обрабатывающие центры, очевидно, обладают широкими возможностями и устраняют необходимость в нескольких станках для выполнения отдельных функций, таких как наплавка и растачивание. Если вы устанавливаете мокрые гильзы в блоки и вам необходимо расточить цилиндры, многоцелевой станок может реально сэкономить время. На многоцелевом станке вы монтируете блок один раз для выполнения нескольких операций обработки, а не перемещаете его с одного станка на другой. Это экономит время на настройку и повышает точность, поскольку блок остается установленным в одном и том же креплении. Многоцелевая машина также может освободить ценное пространство в переполненном магазине.

Но есть некоторые компромиссы с многоцелевыми машинами. Большой из них заключается в том, что они стоят намного дороже, чем специализированный поверхностный слой. В зависимости от марки станка, его функций, элементов управления, инструментов и приспособлений вы можете потратить от 80 000 до 280 000 долларов и более на многоцелевой обрабатывающий центр с ЧПУ. Для сравнения, совершенно новый специализированный грунт от крупного поставщика будет стоить от 30 000 до 45 000 долларов. С другой стороны, если вам также нужна возможность сверлить блоки, сверлильный станок будет дополнительным расходом. Так что, если учесть тот факт, что многоцелевой станок избавляет от необходимости покупать шлифовальный станок и сверлильный станок, разница в цене не так уж велика.

Для сравнения, совершенно новый специализированный грунт от крупного поставщика будет стоить от 30 000 до 45 000 долларов. С другой стороны, если вам также нужна возможность сверлить блоки, сверлильный станок будет дополнительным расходом. Так что, если учесть тот факт, что многоцелевой станок избавляет от необходимости покупать шлифовальный станок и сверлильный станок, разница в цене не так уж велика.

Еще кое-что, что следует учитывать при выборе пути, это то, что многоцелевая машина может выполнять только одну работу за раз. В загруженном, крупносерийном магазине использование одной машины для выполнения всех операций может стать узким местом. С другой стороны, если у вас относительно небольшой цех с ограниченным объемом производства, покупка многоцелевого станка может быть более разумным шагом, чем покупка отдельного наплавочно-фрезерного станка и расточно-сверлильного станка. Конечно, вам еще понадобится хонинговальный станок для доводки цилиндров (если только вы не хонингуете блоки вручную по старинке с помощью дрели и точильных брусков) и клапанно-седельный станок для обработки направляющих и седел клапанов, и клапанный шлифовальный станок для перешлифовки бывших в употреблении клапанов (если только вы не покупаете новые или восстановленные клапаны).

Ваше решение о покупке снаряжения часто зависит от того, что, по вашему мнению, вы можете себе позволить. Вы хотели бы иметь первоклассный обрабатывающий центр с ЧПУ со всеми прибамбасами, но не можете оправдать вложение шестизначных сумм за объем работы, которую вы выполняете в настоящее время. Тем не менее, иногда вам приходится мыслить нестандартно и планировать, каким вы хотите видеть свой бизнес через пять лет.

Первоклассный 4- или 5-осевой обрабатывающий центр с ЧПУ сейчас может показаться дорогой роскошью для вашего бизнеса, но такой станок может помочь развитию вашего бизнеса в новых направлениях, открывая рыночные возможности, такие как портирование головок , работа с дизельным двигателем и даже неавтомобильная обработка.

Несколько лет назад мы опубликовали статью (май 2013 года в журнале Engine Builder ) об обрабатывающих центрах с ЧПУ и о том, как магазины используют этот тип оборудования для заработка. Многие из опрошенных нами мастерских сообщили нам, что более половины их бизнеса в настоящее время связано с изготовлением или механической обработкой на станках с ЧПУ, включая такие детали, как изготовленные на заказ детали для мотоциклов, эмблемы, крышки клапанов двигателей, ручки переключения передач и неавтомобильные изделия, такие как промышленные и горнодобывающие насосы. , морские детали и даже комплектующие для пушек. Этот тип работы часто обеспечивает значительно более высокую маржу и более высокую прибыль, чем традиционная работа с автомобильными машинами. Но это также требует нестандартного мышления, чтобы расширить свою клиентскую базу за пределы тех, кого вы обслуживаете сейчас.

, морские детали и даже комплектующие для пушек. Этот тип работы часто обеспечивает значительно более высокую маржу и более высокую прибыль, чем традиционная работа с автомобильными машинами. Но это также требует нестандартного мышления, чтобы расширить свою клиентскую базу за пределы тех, кого вы обслуживаете сейчас.

НОВЫЙ ИЛИ Б/У?

Покупка бывшего в употреблении шлифовального станка или обрабатывающего центра обычно сэкономит вам много денег по сравнению с покупкой нового оборудования — при условии, что приобретаемое вами оборудование находится в хорошем состоянии и может выполнять работу такого качества, на которое рассчитывают ваши клиенты. Вам не нужно прилагать много усилий, чтобы найти хороший подержанный грунт за 12 000–20 000 долларов — или даже меньше, если вам посчастливилось стать единственным участником торгов на распродаже. Конечно, при покупке подержанного оборудования есть риски. Может быть некоторая неопределенность в отношении истинного состояния оборудования и его способности обеспечивать высококачественную точную отделку. Люфт в подшипниках шпинделя является распространенной проблемой старого подержанного оборудования. Вы также можете столкнуться с некоторыми проблемами при получении запасных частей в зависимости от возраста и марки оборудования. Так что пусть покупатель остерегается, если вы покупаете подержанный грунт.

Люфт в подшипниках шпинделя является распространенной проблемой старого подержанного оборудования. Вы также можете столкнуться с некоторыми проблемами при получении запасных частей в зависимости от возраста и марки оборудования. Так что пусть покупатель остерегается, если вы покупаете подержанный грунт.

Если вы решили купить новое оборудование (что порадует наших рекламодателей), мы советуем вам купить качественную машину у поставщика с известной маркой, который имеет устоявшуюся репутацию в отрасли и который будет там, чтобы обеспечить поддержку клиентов, если вам нужны запчасти или обслуживание позже.

Остерегайтесь недорогих «экономичных» поверхностных буров, которые импортируются из Китая и других оффшорных производителей. По словам одного поставщика, у которого мы взяли интервью, в этих недорогих грунтовочных машинах используются устаревшие технологии, дешевые компоненты и легкая конструкция, и они, по сути, являются «хламом» по сравнению с тем, что доступно от известных поставщиков.

«Этим машинам не хватает жесткости и качества, чтобы выдерживать высокую производительность. Они не прослужат 20 лет, как качественно сделанная машина, и они не способны производить высококачественную отделку, которая необходима для современных двигателей. Удачи в приобретении запчастей или обслуживании этих машин, если они вам нужны», — сказал он.

Хотя некоторые «восстановленные» бывшие в употреблении грунтовочные машины продаются с ограниченной гарантией, гарантия обычно не такая хорошая, как на новое оборудование. Поддержка клиентов также может быть ограничена или отсутствовать, если вы решите купить подержанный, а не новый.

ЧТО НУЖНО ИСКАТЬ

Все поставщики, с которыми мы связались для написания этой статьи, согласились с тем, что определенные функции абсолютно необходимы для наплавки блоков и головок на последних моделях и высокопроизводительных устройствах. Станок, который был спроектирован с нуля до поверхности автомобильных блоков и головок, будет лучше соответствовать потребностям типичного производителя двигателей, чем станок, который изначально был разработан для общепромышленного использования или для шлифования.

Качественный наплавочный станок будет иметь достаточную мощность для высокоскоростной наплавки CBN или PCD. Старое оборудование, предназначенное для измельчения, может оказаться неэффективным при переоборудовании для измельчения.

Большинство шлифовальных станков теперь имеют шарико-винтовую подачу, обеспечивающую плавное и стабильное движение заготовки или режущей головки.

Грунтовочная машина должна быть достаточно большой, чтобы обрабатывать все головки и блоки легковых автомобилей и легких грузовиков, а также некоторые тяжелые дизельные головки. Если вы делаете сверхмощные дизельные блоки и головки, купите машину, которая имеет дополнительную мощность для обработки крупногабаритных отливок.

Ищите приспособление, позволяющее быстро, легко и точно монтировать головки и блоки для наплавки. Время – деньги, и если вам придется 30 минут возиться с установкой и выравниванием головки или блока на станке, это снизит производительность и рентабельность. Базовое крепление, которое поставляется с некоторыми европейскими поверхностями, хорошо работает с головками OHC, но не так хорошо с американскими головками V8 и V6 с толкателем. Возможно, вам придется купить дополнительное крепление для зажима различных типов головок и блоков, которые поступают в вашу мастерскую.

Возможно, вам придется купить дополнительное крепление для зажима различных типов головок и блоков, которые поступают в вашу мастерскую.

Крепление является таким же важным фактором при принятии решения о покупке, как и сама машина. Платы блоков должны быть наплавлены параллельно осевой линии основного отверстия коленчатого вала, так же как головки верхнего распредвала должны быть вырезаны параллельно отверстиям распредвала верхнего распредвала. Крепеж должен обрабатывать множество различных отливок и надежно удерживать эти отливки, чтобы их можно было обработать точно и с высокой степенью точности.

Фрезы поставляются с различными типами режущих головок. Производители транспортных средств обычно используют оборудование для наплавки с многорезцовыми фрезами, чтобы сократить время обработки. Тем не менее, большинство производителей двигателей вторичного рынка используют простую фрезу с одной насадкой для фрезерования головок и блоков, даже если фреза поставляется с двумя насадками. Почему? Потому что быстрее и проще настроить или заменить один бит, чем заменить и выровнять два бита. Режущая головка с одной фрезой может выполнять такую же работу, как и фреза с двумя или более фрезами, при условии, что вы используете правильную скорость фрезы и подачу. Многие современные высокоскоростные наплавщики могут изготовить головку блока цилиндров менее чем за две минуты.

Почему? Потому что быстрее и проще настроить или заменить один бит, чем заменить и выровнять два бита. Режущая головка с одной фрезой может выполнять такую же работу, как и фреза с двумя или более фрезами, при условии, что вы используете правильную скорость фрезы и подачу. Многие современные высокоскоростные наплавщики могут изготовить головку блока цилиндров менее чем за две минуты.

Большинство поставщиков рекомендуют использовать биты CBN для чугуна и биты PCD для алюминия. CBN может резать оба типа металла, как и карбид, но алюминий имеет тенденцию прилипать как к CBN, так и к карбиду. Если стружка прилипнет к наконечнику инструмента и попадет на поверхность, это повредит отделку и может вызвать проблемы с уплотнением при установке головки. Нанесение легкого слоя воска или смазки (например, WD-40) на заготовку перед фрезерованием алюминия может уменьшить проблему прилипания при использовании CBN или карбида, но использование PCD обычно работает лучше.

Лучшее в мире оборудование для наплавки не обеспечит высококачественную отделку, если сверла затупились или скорость подачи слишком высока по сравнению с числом оборотов режущей головки. Алюминий может отжигаться и размягчаться при перегреве, поэтому он может резаться не так чисто, как новая отливка.

Алюминий может отжигаться и размягчаться при перегреве, поэтому он может резаться не так чисто, как новая отливка.

Головки OHC последних моделей могут быть обработаны только на небольшую часть. Удаление металла с поверхности деки опускает головку на блоке и замедляет синхронизацию кулачка. Вскрытие также увеличивает степень сжатия, что может привести к проблемам с детонацией в некоторых двигателях. Следовательно, если головка деформирована, ее следует сначала выпрямить, чтобы свести к минимуму количество металла, которое необходимо фрезеровать для восстановления плоскостности.

Деформированные головки OHC обычно изогнуты посередине. Головку можно выпрямить, поместив прокладки под концы головки, а затем закрепив головку болтами на жесткой стальной пластине, пока отверстия кулачка не станут прямыми. Нагрев головки в духовке помогает процессу выпрямления, но не нагревайте головку слишком сильно (более 450 градусов), потому что это может привести к отжигу и размягчению головки. После того, как отверстия кулачка станут прямыми, головку можно отвинтить от пластины и при необходимости отшлифовать.

После того, как отверстия кулачка станут прямыми, головку можно отвинтить от пластины и при необходимости отшлифовать.

Окончательный чистовой срез на любой головке не должен превышать 0,001 дюйма. Шаг грубой наплавки, за которым следует этап окончательной наплавки, даст лучшую отделку, чем попытка снять слишком много металла за один проход.

Многие двигатели последних моделей требуют высококачественной зеркальной отделки поверхности в диапазоне от 10 до 30 RA, а для некоторых может даже указываться однозначный номер RA. Если ваше оборудование для наплавки не может достичь таких показателей, вам необходимо модернизировать свое оборудование для наплавки.

Многие прокладки головок MLS на вторичном рынке поставляются с более толстым покрытием, чем оригинальные прокладки MLS, что позволяет выдерживать шероховатость до 60 RA. Тем не менее, вы должны стремиться к заводскому качеству поверхности, а не полагаться на производителя прокладок, чтобы компенсировать плохое качество поверхности.

Если возможно, попробуйте несколько конкурирующих грунтовочных машин или многоцелевых машин, прежде чем покупать что-либо. Продавцы оборудования всегда стремятся завершить продажу, но они также должны позволить вам опробовать их оборудование, чтобы вы могли сами решить, подходит ли оно вам и вашему бизнесу. Если элементы управления сложны или запутаны, если что-то кажется неудобным или трудным в использовании, если инструменты или крепления не подходят для головок и блоков, которые вы часто используете в своей мастерской, возможно, это не та машина. для тебя.

Перед покупкой также важно узнать об обучении (при необходимости), гарантийном обслуживании и поддержке клиентов, а также о вариантах финансирования.

Китайский производитель токарных станков с ЧПУ, токарный станок с зазором, поставщик револьверных фрезерных станков

Горячие продукты

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Новое поступление

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Спотовые товары

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Видео

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Свяжитесь сейчас

Профиль компании

{{ util. each(imageUrls, функция(imageUrl){}}

each(imageUrls, функция(imageUrl){}}

{{ }) }}

{{ если (изображениеUrls.length > 1){ }}

{{ } }}

| Вид бизнеса: | Производитель/Фабрика | |

| Основные продукты: | Токарный станок с ЧПУ , Токарный станок с зазором , Револьверный фрезерный станок , Фрезерно-сверлильный станок , .  .. .. | |

| Количество работников: | 7 | |

| Год основания: | 2016-07-06 | |

| Сертификация системы менеджмента: | ИСО 9001, ИСО 20000, КК 080000 | |

| Среднее время выполнения: | Время выполнения в пиковый сезон: один месяц Время выполнения в межсезонье: один месяц |

Информация отмечена

проверяется

СГС

Профиль компании

Tengzhou Hoton Machinery Co.

Поскольку лучше вручную своими руками сделать все сразу и потратить немного больше времени, чем впоследствии опять решать данную проблему.

Поскольку лучше вручную своими руками сделать все сразу и потратить немного больше времени, чем впоследствии опять решать данную проблему.