Содержание

Ремонт трещин ГБЦ — цена. Ремонт трещины головки блока цилиндров

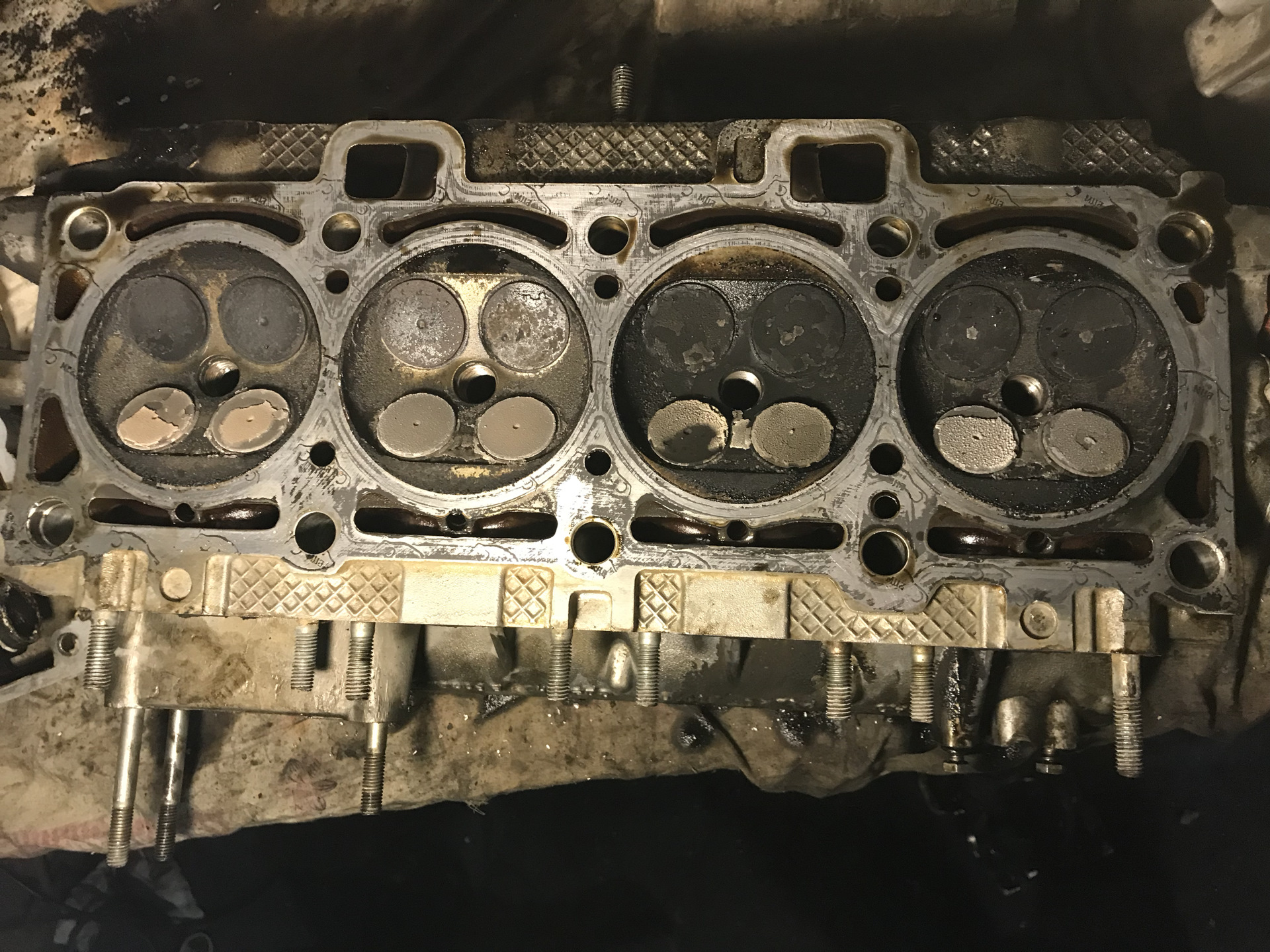

Ремонт трещин и микротрещин головки блока цилиндров — необходимые действия для возврата к жизни важной детали двигателя. Устраниение трещины ГБЦ спасет вас от покупки новой дорогостоящей детали. Очень часто трещина появляется в самом теле головки блока или между клапанами. Выполнить ремонт подобного повреждения самостоятельно в гараже практически невозможно.

Если появилась трещина в головке блока цилиндров — компания «ГБЦ-Мастер» поможет вам устранить её. Мы имеем огромный опыт в восстановлении головок БЦ. Мы постоянно развиваемся, находим более эффективные методы ремонта деталей двигателя.

Для заделки повреждений мы используем один из самых действенных современных методов – «Seal-Lock»

В чем уникальность метода «SEAL-LOCK»

«Seal-Lock» — способ ремонта трещин ГБЦ и блоков двигателей без применения сварки с помощью «наращивания» металла.

Применение такого способа ремонта гарантирует высокое качество, надежность ремонта деталей из чугуна, алюминия или его сплавов.

Использование метода «Seal-Lock» обеспечит герметизацию поврежденных участков, исключит деформацию при воздействии высоких температу и создаст необходимую жесткость участка.

Технология «Seal-Lock» позволяет с высоким качеством устранять:

- Трещины тела головки блока цилиндров;

- Трещины между клапанами ГБЦ;

- Сколы и срывы на детали;

- Удаление с поверхностей коррозионных каверн.

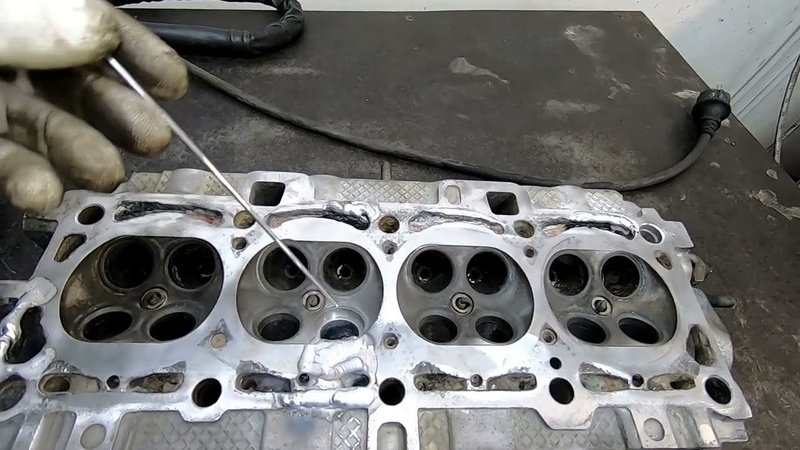

Ремонт трещин ГБЦ — основные этапы

- Выявление трещин;

- Засверливание их по краям, установка специальных конических вставок;

- Заделка последующих участков трещины образованием бесшовного соединения;

- Опрессовка.

По окончании ремонта восстановленные изделия в обязательном порядке проверяются на герметичность соединения.

Поиск дефекта и проверка ГБЦ с помощью магнитного дефектоскопа

В тех случаях, когда визуально трещину в головке блока цилиндров обнаружить очень сложно, применяестя специальный магнитный дефектоскоп.

Вот пример — на фото показан участок ГБЦ с трещиной. Этот участок на фото обведен красной линией. Визуально трещину в металле практически не определить:

Для выявления трещины участок покрывается светлой краской и уприменяется магнитный дефектоскоп. После установки дефектоскопа, на участок с трещиной распыляется специальный проявитель (мелкая металлическая стружка с жидкостью). После распыления проявителя, стружка четко выстраивается вдоль трещины, обозначая её размеры и конфигурацию:

В итоге, повреждение найдено и можно принимать решение о способах восстановления ГБЦ либо о её непригодности к дальнейшей эксплуатации.

Среди повреждений ГБЦ встречаются не только трещины, но и потери целых кусков детали. Наглядный пример восстановления головки блока с разрушенным краем камеры сгорания:

Наши положительные стороны

- Гарантируем высокое качество, работоспособность и отличные эксплуатационные характеристики ремонтируемых изделий, предоставляем официальную гарантию;

- Предлагаем ознакомиться с нашими выполненными работами.

- Наши квалифицированные мастера с помощью наличия современного оборудования и всех необходимых инструментов способны выполнить все ремонтные работы любой сложности;

- Выполняем работу в точно установленные сроки на самых выгодных условиях.

Задать вопросы, узнать точную цену и оформить заказ на ремонт вы можете по телефонам

8 (3412) 56-84-83; 8 (912) 464-24-64 или оставив заявку на нашем официальном сайте.

Ремонт трещины ГБЦ – сварка и штифты

Search — Remove Shortcode

Поиск материалов

plg_search_jcomments

Войти

Регистрация

- Главная

- Блоги

- Советы автомобилистам

- Ремонт трещины ГБЦ – сварка и штифты

Среда, 09 августа 2017

Увы, но иногда автомобилисты допускают серьезные ошибки в эксплуатации своих стальных коней. За них приходится дорого платить, как правило.

Вот, например, трещина головки блока цилиндров. Она может образоваться от перегрева либо замерзания антифриза. Обе причины – результат неправильного использования транспортного средства.

Вот, например, трещина головки блока цилиндров. Она может образоваться от перегрева либо замерзания антифриза. Обе причины – результат неправильного использования транспортного средства.Как провести такой ремонт? Нелегко, но возможно! Главное, чтобы трещина не проходила через сами цилиндры, а также гнезда клапанов. Можно ремонт трещины ГБЦ своими руками выполнить при помощи эпоксидки и стеклоткани, а можно и сваркой воспользоваться, а также поставить штифты. Сварка может использоваться и газовая, и электрическая.

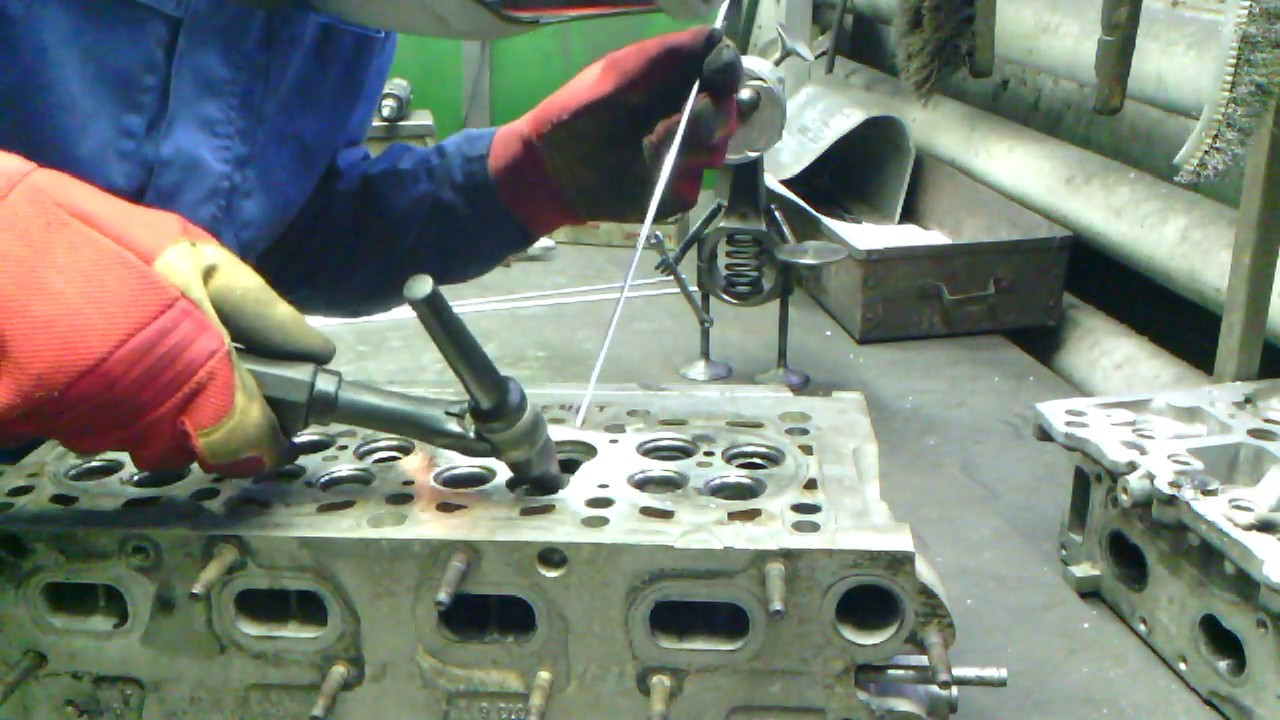

Технология работ протекать будет следующим образом:

1. Если блок из чугуна, то трещину надо сверлом ф5 мм. засверлить с обоих ее концов, а потом разделать ее вдоль зубилом на 80% толщины стенки блока;

2. Прежде чем начать сварочные работы, ГБЦ полагается нагреть до +600С;

3. Используя газовую горелку и чугуномедный пруток, специалист должен наварить непрерывный слой металла. Допускается выступ шва максимум на 1,5 мм.;

4. Когда блок благополучно заварен, его надо плавно охладить, используя термошкаф.

;

;5. Заваривать трещину ГБЦ можно и без проведения разогрева. Но тут надо использовать не газовую сварку, а электрическую.;

6. Сварочный шов с целью дополнительной защиты и надежной герметизации надо покрыть эпоксидкой.

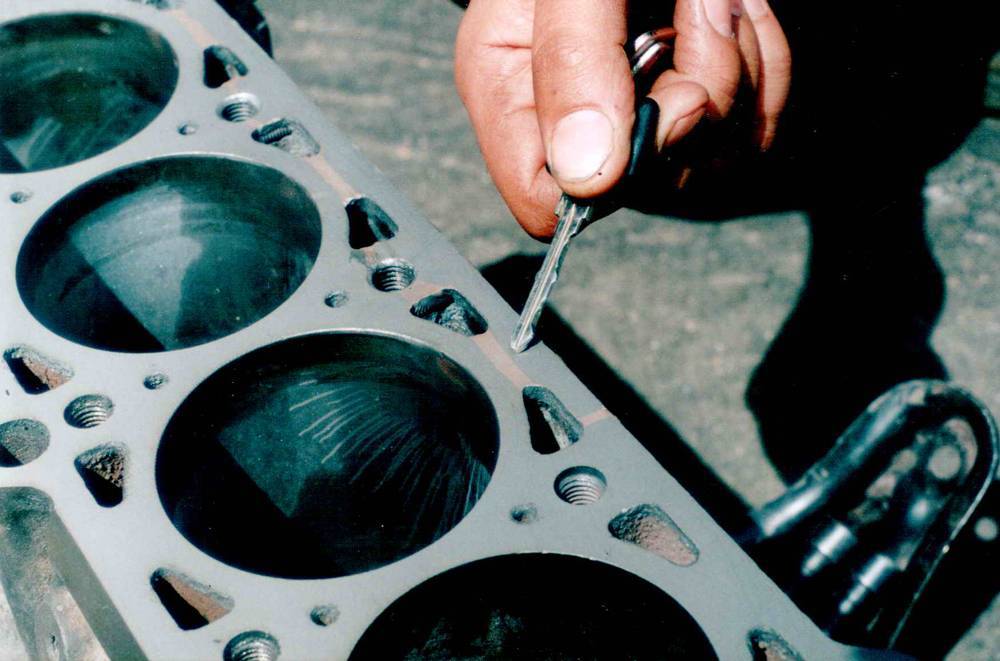

Можно попробовать установить штифты – так тоже заделываются трещины ГБЦ:

1. И снова сверлом засверливаем 4-5 мм. оба конца злополучной трещины;

2. Аналогичным сверлом нужно насверлить отверстий и вдоль всей трещины, выдерживая интервал меж ними 6-8 мм.;

3. Теперь надо взять метчик и создать в отверстиях резьбу. По ней следует потом вкрутить медные вставки, оставив торчать наружу концы максимум 2 мм.;

4. Теперь между установленными штифтами следует сверлить новые отверстия. Делать это надо так, чтобы новые отверстия могли перекрывать на 1-2 мм. старые;

5. В новые отверстия аналогично нужно ввернуть штифты. Должна получиться непрерывная полоса из штифтов, солединенных друг с другом.

Конечно, ремонт трещины ГБЦ легким делом не назовешь в любом случае.

Не каждый автовладелец может провести данное мероприятие своими силами. При сомнении в успешном исходе гораздо выгоднее обратиться в автосервис.

Не каждый автовладелец может провести данное мероприятие своими силами. При сомнении в успешном исходе гораздо выгоднее обратиться в автосервис.Видео о том как проверить ГБЦ на микротрещины:

Видео о том как можно отремонировать ГБЦ автомобиля ВАЗ:

Автор

Super User

Комментируют

Топ блоги

BMW анонсировала цены на автомобиль 1-Series для РФ

Условия оформления Green Card 2017-18

Несколько команд Формулы-1 представили свои болиды 2017

Компания Citroen решила снять с продаж в России автомобили C4 Picasso

Новый кроссовер Kodiaq от компании Skoda испытывают на дорогах.

Методы ремонта головки блока цилиндров с трещинами

Трещины обычно образуются, когда головка блока цилиндров подвергается слишком большому тепловому напряжению. Потеря охлаждающей жидкости, сильный перегрев, а также внезапные перепады рабочей температуры с горячей на холодную могут создать условия, вызывающие образование трещин.

Кажется, что многие головки блока цилиндров обречены на растрескивание с самого начала из-за их легкой конструкции и конструкции. В частности, алюминиевые головки верхних распредвалов (OHC) часто деформируются, а также трескаются. Но то же самое можно сказать и о многих чугунных головках с толкателями.

Причиной отказа головки часто называют трещины. Во многих случаях трещины не являются причиной отказа, а являются симптомом другой основной проблемы, такой как перегрев, детонация или неправильная установка (неправильный момент затяжки болтов головки блока цилиндров, грязная резьба болтов и т. д.).

Почему образуются трещины

Трещины обычно образуются, когда головка блока цилиндров подвергается слишком большой тепловой нагрузке. Потеря охлаждающей жидкости, сильный перегрев, а также внезапные перепады рабочей температуры с горячей на холодную могут создать условия, вызывающие образование трещин.

Потеря охлаждающей жидкости, сильный перегрев, а также внезапные перепады рабочей температуры с горячей на холодную могут создать условия, вызывающие образование трещин.

При нагревании металл расширяется. Алюминий расширяется почти в два раза быстрее, чем чугун, что создает несоответствие скорости расширения биметаллических двигателей с алюминиевыми головками и чугунными блоками. Тем не менее, головки рассчитаны на определенное нормальное расширение. Но повышенные рабочие температуры могут вытолкнуть головку за пределы расчетных пределов, что приведет к деформации металла. Это, в свою очередь, может привести к образованию трещин при охлаждении и сжатии металла.

Когда головки верхних кулачков нагреваются, они часто набухают и изгибаются посередине. Это может привести к заклиниванию или поломке распределительного вала OHC, а также к образованию трещин на нижней стороне головки. Головки толкателей не такие толстые, как головки OHC, поэтому они менее уязвимы для такого рода нагрузок и деформации. Но даже головки толкателей имеют свой предел, и при слишком сильном нажатии они также деформируются и трескаются.

Но даже головки толкателей имеют свой предел, и при слишком сильном нажатии они также деформируются и трескаются.

Все головки должны быть тщательно проверены на наличие трещин с использованием различных методов, прежде чем приступать к каким-либо механическим работам. Лучше узнать, что головка треснула, прежде чем переделывать направляющие и седла клапанов, чем потом. Думайте об обнаружении трещин как о своей первой линии защиты от камбэков.

Наличие трещин не обязательно означает необходимость замены головки блока цилиндров. На самом деле, многие треснувшие головки, которые когда-то считались «неремонтопригодными», сейчас чинят. Ремонт треснутой головки блока цилиндров всегда сопряжен с определенным риском, но при правильном выполнении обычно намного дешевле, чем замена треснутой головки на новую или бывшую в употреблении отливку.

Большинство мелких трещин в чугунных и алюминиевых головках можно устранить с помощью штифта. Более крупные трещины в алюминиевых головках обычно требуют сварки TIG (вольфрам в среде инертного газа). Более крупные трещины в чугунных головках часто можно устранить с помощью сварки в печи или сварки пламенем.

Более крупные трещины в чугунных головках часто можно устранить с помощью сварки в печи или сварки пламенем.

Сварка в печи большой чугунной головки дизельного двигателя часто стоит затраченных усилий из-за высокой стоимости отливки, но она также имеет экономический смысл для многих чугунных головок легковых автомобилей последних моделей, если головку можно отремонтировать за меньшую стоимость нового или бывшего в употреблении литья. Многие головки последних моделей довольно дороги и их трудно найти, поэтому некоторые головки, которые были бы утилизированы из-за трещин, теперь ремонтируются и возвращаются в эксплуатацию. Все зависит от рыночной стоимости головки и стоимости ее замены на новую или бывшую в употреблении отливку. Чем выше стоимость головки и чем выше стоимость ее замены, тем больше смысла ремонтировать головку, а не заменять ее.

Эта отрасль была признана «зеленой» еще до того, как «зеленая» стала модной, и эта тенденция сохраняется. Согласно результатам Профиля рынка механических цехов за 2011 год, ежегодно утилизируется меньше головок – мы обнаружили, что 18 процентов дизельных головок и еще меньше алюминиевых головок (14,9 процента) отправляются в утиль. Но когда они ремонтируются, многие реставраторы продолжают оставлять работу специалистам. Результаты нашего опроса показывают, что половина респондентов говорят, что они сами ремонтируют трещины в алюминиевой головке блока цилиндров, и только 25 процентов самостоятельно ремонтируют головку дизельного двигателя.

Но когда они ремонтируются, многие реставраторы продолжают оставлять работу специалистам. Результаты нашего опроса показывают, что половина респондентов говорят, что они сами ремонтируют трещины в алюминиевой головке блока цилиндров, и только 25 процентов самостоятельно ремонтируют головку дизельного двигателя.

Интересно посмотреть КАК ремонтируют треснувшие головки блока цилиндров. На алюминиевых головках трещины завариваются в 77% случаев. Для дизельных головок сварка выполняется в 41% случаев. Штифтование остается наиболее часто используемым методом ремонта чугунных головок цилиндров: в 2010 году респонденты опроса заявили, что сварка выполнялась всего в 14% случаев, а на штифтование приходилось 86% работы.

Штифтование трещин

Штифтование является наиболее часто используемым методом ремонта трещин в чугунных головках, потому что это быстро, надежно и дешево. Его также можно использовать для ремонта алюминиевых отливок. Штифтование — это относительно простая техника для изучения и использования, она не требует каких-либо специальных инструментов, кроме сверла, направляющего приспособления и метчика, и не использует тепло.

Этот метод включает в себя просверливание отверстий в обоих концах трещины, чтобы предотвратить ее распространение, затем сверление отверстий с различными интервалами по длине трещины, установку штифтов внахлест для заполнения трещины, а затем проковку штифтов с помощью пневматического молота, чтобы запечатайте и зашкурьте поверхность. Можно использовать конические штифты или прямые штифты.

Конические штифты втягиваются в щель при затягивании для обеспечения плотного прилегания по всей длине штифта. Это происходит из-за того, что резьба как на коническом штифте, так и на отверстии имеет посадку с натягом. Герметик на самом деле не нужен, но его можно использовать для дополнительной страховки. Отверстия для конических штифтов должны быть тщательно нарезаны вручную коническим метчиком, а штифты затянуты вручную.

Прямые штифты, для сравнения, могут быть установлены с помощью обычного прямого метчика и электродрели. Прямые штифты, однако, должны быть герметизированы коническим заплечиком на одном конце штифта и/или герметиком.

Если трещина проходит по внешнему краю или углу, которые требуют поддержки для удержания сторон трещины вместе, или если трещина находится в области, которая может открыться или разорваться, когда отливка находится под нагрузкой или нагревается, обычные булавки не будут работать. Одним из решений является использование «замков» для скрепления двух сторон трещины и/или использование специальных штифтов с рисунком резьбы «спиральный крючок» или «обратный шаг». Эти штифты могут на самом деле скрепить трещину, а не просто заполнить ее.

Трещины в тонких участках отливки (тоньше 1/8?) трудно ремонтировать, поскольку толщина металла недостаточна для поддержки резьбы на стандартном штифте. В этих случаях для заполнения трещины необходимо использовать очень маленькие штифты.

В некоторых случаях трещину между седлами клапанов часто можно устранить с помощью одного штифта из мягкой стали с потайным заплечиком. Стальной штифт лучше всего подходит для этого применения, потому что он лучше выдерживает нагрев, чем чугунный штифт. После того, как трещина будет устранена, сиденья можно подвергнуть повторной обработке. Не должно быть необходимости резать головку для установки вставок седла клапана.

После того, как трещина будет устранена, сиденья можно подвергнуть повторной обработке. Не должно быть необходимости резать головку для установки вставок седла клапана.

Техника сварки

Сварку чугуна в печи часто называют «черным искусством» ремонта трещин, поскольку она требует большого количества тепла и навыков оператора. Научиться сваривать чугун в печи — это не то, что неопытный сварщик может быстро освоить. Те, кто освоил этот процесс, говорят, что для его освоения требуется от шести месяцев до года постоянной практики. Если бы это было так просто, все бы этим занимались. Это не так, и поэтому некоторые мастерские создали для себя успешную нишу, специализируясь на печной сварке чугунных головок.

Чтобы сварить в печи чугунную головку, ее сначала предварительно нагревают до 1300 градусов по Фаренгейту (вишнево-красный цвет) в печи. Этот шаг абсолютно необходим, чтобы свести к минимуму тепловой удар и расслабить металл, чтобы он не деформировался при воздействии горелки на отливку.

Из-за высоких температур при сварке в печи индукционная закалка цельных седел клапанов обычно разрушается. Это может потребовать замены седла выхлопа, чтобы седла не вылетали, когда головка возвращается в эксплуатацию. По этой причине некоторые мастерские предпочитают пропаивать трещины в сварных швах, а не печной шов. При сварке пайкой работа может выполняться при температуре от 800 до 900 градусов, чтобы голова не нагревалась.

Другим методом ремонта трещин в чугунных головках и блоках является сварка пламенем (порошком). Этот процесс похож на пайку, но для высокопрочного ремонта используется никелевый порошок и специальная горелка.

Основной метод газопламенной сварки чугуна существует уже более 40 лет. Его главное преимущество заключается в том, что он проще и быстрее, чем сварка в печи.

Сварка пламенем может обеспечить прочный и долговечный ремонт, такой же, как сварка в печи, но с меньшим выделением тепла. Голову все еще нужно предварительно и догревать, но не так сильно и не так долго. Для сварки распылением требуется предварительный нагрев от 1000 до 1400 градусов по Фаренгейту. Только область сварки нагревается, поэтому риск деформации минимален.

Для сварки распылением требуется предварительный нагрев от 1000 до 1400 градусов по Фаренгейту. Только область сварки нагревается, поэтому риск деформации минимален.

Для сварки газопламенным распылением используются порошки на основе никеля и требуется специальная горелка. Сварочная горелка с кислородно-ацетиленовым распылением оснащена бункером с триггерным управлением, который подает никелевый порошок в пламя. Когда порошок подвергается воздействию пламени, он плавится и прилипает к краям трещины, заполняя область ремонта. Этот процесс похож на пайку, но приводит к гораздо более прочному ремонту. Порошок можно использовать для заполнения отверстий и трещин, а также для восстановления изношенных или поврежденных седел клапанов.

Процесс идет очень быстро и может заполнить трехдюймовую дыру менее чем за минуту. При печной сварке может потребоваться в три раза больше времени, чтобы заполнить отверстие того же размера, а затем деталь должна медленно охлаждаться в течение нескольких часов, чтобы она не растрескалась.

Сварке пламенем легче научиться, чем сварке в печи, но все же требуется обучение и время для обучения.

Трещины в алюминиевых головках чаще всего ремонтируют методом сварки ВИГ (хотя с небольшими доступными трещинами также работает штифт). Головка должна быть чистой, обезжиренной и сухой, прежде чем полностью расшлифовать трещину. Простая шлифовка поверхности и сварка трещины, скорее всего, будут временным решением проблемы, потому что основная трещина все еще существует и будет продолжать расти. После шлифовки поверхность металла следует очистить проволочной щеткой из нержавеющей стали.

При контакте с воздухом алюминий образует оксидное покрытие, которое загрязняет сварной шов и препятствует плавлению. Сварщик TIG предотвращает образование оксидного слоя, промывая сварной шов постоянной подачей инертного газа (обычно аргона). Переменный ток используется для поочередного нагревания металла и выжигания образующегося оксида.

Поскольку алюминий может треснуть при воздействии слишком большого количества тепла в концентрированной области, головку необходимо предварительно нагреть в печи до 450–550 градусов по Фаренгейту, чтобы устранить тепловое напряжение. Дополнительное тепло также облегчает сварку головки, поскольку алюминий быстро отводит тепло от зоны сварки. Поддержание головки в горячем состоянии — один из приемов успешной сварки алюминия, который требует работы в помещении без сквозняков и периодического повторного нагрева головки.

Дополнительное тепло также облегчает сварку головки, поскольку алюминий быстро отводит тепло от зоны сварки. Поддержание головки в горячем состоянии — один из приемов успешной сварки алюминия, который требует работы в помещении без сквозняков и периодического повторного нагрева головки.

Методы сварки различаются, но основная идея заключается в расплавлении окружающего металла и заполнении трещины расплавленным металлом и присадочной проволокой. Опытный сварщик может даже «переделать» сильно поврежденный участок, сохранив головку, которая в противном случае превратилась бы в хлам. Самые прочные сварные швы получаются при использовании присадочной проволоки из того же сплава, что и головка, или очень близкого к нему.

После сварки необходимо дать головке медленно остыть. Длительное медленное охлаждение снимает напряжение в металле, которое, если его не снять, может привести к растрескиванию.

Легко??Нет. Прибыльно? Если все сделать правильно, то можно очень хорошо заработать.

Ознакомьтесь с нашими Руководствами для производителей двигателей, чтобы узнать о партнерах по штифтам и сварке.

Ремонт трещин в чугунных головках цилиндров и блоках цилиндров

Дом,

Библиотека по ремонту автомобилей, Автозапчасти, Аксессуары, Инструменты, Руководства и книги, Автомобильный БЛОГ, Ссылки, Индекс

Авторское право AA1Car.com

Адаптировано из статьи, написанной Ларри Карли для Журнал производителя двигателей

Ремонт трещины

стал одной из самых горячих тем сегодняшнего дня, потому что хорошие ремонтопригодные головки цилиндров для многих двигателей последних моделей очень дороги и их трудно найти. Так много мастеров по ремонту двигателей сейчас ремонтируют головки, которые всего несколько лет назад выбросили бы как не подлежащие восстановлению.

Варианты ремонта трещин в чугуне существовали всегда. Штифтование и печная сварка являются жизнеспособными вариантами, которые уже давно используются для ремонта трещин и других видов повреждений. Но у штифтов есть свои ограничения, а сварка в печи — это не то, чему новичок может научиться за одну ночь.

Но у штифтов есть свои ограничения, а сварка в печи — это не то, чему новичок может научиться за одну ночь.

Ремонт трещин также сопряжен с определенным риском. Вот почему большая часть деятельности по ремонту трещин в прошлом была ограничена дорогостоящими сверхмощными дизельными головками, антикварными головками или другими работами, которые оправдывали время, усилия и риск. Но из-за высокой стоимости многих головок и блоков последних моделей ремонт трещины может быть рентабельной альтернативой покупке нового или бывшего в употреблении литья для замены треснувшей головки или блока.

ВАРИАНТЫ ДЛЯ РЕМОНТА ТРЕЩИН

Трещины в алюминиевых головках и блоках относительно легко ремонтировать сваркой TIG, а вот чугун сваривать гораздо труднее. Вот почему штифтование долгое время было самым популярным методом ремонта мелких трещин в чугунных блоках и головках. Штифтование может исправить около 80 процентов всех трещин, но не все виды трещин. Многое зависит от локализации трещины и ее тяжести. Конические штифты с герметиком хорошо подходят для большинства применений. Сварка же восстанавливает целостность и позволяет заделывать трещины и дыры. Вы даже можете изменить форму камеры сгорания или порта, добавив металл.

Конические штифты с герметиком хорошо подходят для большинства применений. Сварка же восстанавливает целостность и позволяет заделывать трещины и дыры. Вы даже можете изменить форму камеры сгорания или порта, добавив металл.

Для ремонта трещин можно использовать различные типы штифтов

и отверстия в чугунных головках цилиндров.

ШТИФТЫ ДЛЯ ФИКСАТОРА С ТРЕЩИНАМИ НА ГОЛОВКАХ ЦИЛИНДРОВ

Штифтование является наиболее часто используемым методом ремонта трещин в чугунных головках, блоках и коллекторах, потому что это быстро, надежно и дешево. Штифты также можно использовать для ремонта трещин в алюминиевых головках и блоках, хотя сварка TIG часто является предпочтительным методом ремонта алюминия. Закрепление булавками является относительно простым в освоении и использовании методом, не требующим большого количества инструментов, кроме сверла, направляющего приспособления и метчика, и не требует нагрева.

Перекрывающиеся штифты закрывают трещину.

По сути, закрепление штифтами включает в себя сверление отверстий в трещине, установку штифтов внахлест для заполнения трещины, а затем зачистку штифтов для герметизации и выравнивания поверхности.

Существует два основных типа штифтов: прямые и конические. Каждый тип имеет свои преимущества и может работать лучше в определенных ситуациях, чем другой.

Конические штифты втягиваются в щель при затягивании для обеспечения герметичности по всей длине штифта. Это происходит из-за того, что резьба как на коническом штифте, так и на отверстии имеет посадку с натягом. Герметик действительно не обязателен, но часто используется для дополнительной страховки. Отверстия для конических штифтов должны быть тщательно забиты вручную, а штифты затянуты вручную для плотного прилегания.

Прямые штифты устанавливаются быстрее, поскольку для их установки можно использовать обычный метчик и дрель. Прямые штифты скручиваются при затягивании, что устраняет необходимость срезать или стачивать головки (как это необходимо для конических штифтов). Прямые штифты также имеют посадку с натягом по всей длине и конический буртик, который вдавливается в поверхность. Это устраняет линию резьбы на поверхности, позволяя обрабатывать поверхность. Этот тип прямого штифта также может устранить необходимость установки вставок седла клапана в чугунных головках.

Прямые штифты также имеют посадку с натягом по всей длине и конический буртик, который вдавливается в поверхность. Это устраняет линию резьбы на поверхности, позволяя обрабатывать поверхность. Этот тип прямого штифта также может устранить необходимость установки вставок седла клапана в чугунных головках.

Различные типы и размеры штифтов и заглушек для ремонта трещин.

Обычные конические и прямые штифты не могут справиться с определенными типами трещин, например, вдоль внешнего края или угла, которые требуют поддержки, чтобы скрепить стороны трещины. То же самое касается трещин в области отливки, которые открываются или расходятся, когда отливка находится под нагрузкой или нагревается. Для этих типов ремонта трещин запорные устройства и/или штифты с самозахватывающейся способностью могут обеспечить необходимое усиление и прочность. Штифты «Castmaster» (производимые Lock-N-Stitch) имеют уникальный рисунок резьбы «спиральный крючок» или «обратный шаг», который захватывает обе стороны трещины, когда верхнее плечо штифта упирается в металл. Этот тип штифта может фактически скрепить трещину, а не просто заполнить ее, и может использоваться для ремонта трещин, которые нельзя исправить с помощью обычных конических или прямых штифтов.

Этот тип штифта может фактически скрепить трещину, а не просто заполнить ее, и может использоваться для ремонта трещин, которые нельзя исправить с помощью обычных конических или прямых штифтов.

Еще одна трещина, которую трудно устранить штифтом, — это любая трещина, возникающая в очень тонкой (менее 1/8 дюйма толщины стенки) области отливки. Штифты не будут держаться, если не будет достаточно металла, чтобы захватить и поддержать резьбу.

При сварке в печи используется горелка, печь и большое количество тепла.

ПЕЧЬ СВАРОЧНАЯ ЧУГУННАЯ

Трещины в чугуне можно устранить с помощью горячей сварки (печной сварки), но этот метод требует навыков и большой практики. Это также требует предварительного нагрева отливки перед ее сваркой и большого количества тепла (предварительный нагрев до 1200–1400 градусов по Фаренгейту в печи). Отливку также необходимо медленно охлаждать через семь-восемь часов после сварки, чтобы предотвратить повторное растрескивание.

Успешный ремонт трещины с помощью печной сварки (горячей сварки) требует предварительной тщательной подготовки трещины и тщательного регулирования температуры. Вы не можете просто нагреть голову горелкой для сорняков. Правильный способ — предварительно нагреть головку в закрытой печи или духовке, чтобы тепло проходило через головку снизу. Вы должны держать голову изолированной одеялом и не допускать сквозняков во время сварки, иначе вы получите трещины и пористость в сварном шве. После этого голову следует медленно охладить.

Когда температура предварительного нагрева головки стабилизируется (это занимает около часа), кислородно-ацетиленовая горелка с нейтральным пламенем, в которой ацетилена немного больше, чем кислорода, используется для плавления чугуна (который плавится при температуре от 2400 до 2600 градусов по Фаренгейту). Чугунный присадочный стержень и бурный флюс затем используются для заполнения трещины. Хитрость заключается в том, чтобы поддерживать чистоту сварного шва, добавляя немного флюса, чтобы примеси поднялись наверх. Затем примеси могут быть удалены из зоны ремонта с помощью факела.

Затем примеси могут быть удалены из зоны ремонта с помощью факела.

Если седло клапана приваривается в печи, один прием состоит в том, чтобы заполнить отверстие графитовой заглушкой, а затем приварить вокруг него. Лужа будет примерно полдюйма в глубину и, возможно, два дюйма в диаметре. Для этого требуется много тепла, около 5000 градусов.

После заполнения трещины наступает долгое и медленное остывание. Если чугун остывает слишком быстро, может произойти одно из двух. Окружающий металл может сжиматься от сварного шва, вызывая появление новых трещин, и/или углерод в железе может превращаться в карбид, делая металл слишком твердым и хрупким для обработки. Поэтому отливку необходимо охлаждать очень медленно, чтобы предотвратить эти нежелательные металлургические изменения.

Оберните голову изолирующим одеялом и держите ее в горячем боксе, чтобы она охлаждалась со скоростью не более 100–200 градусов в час. Период охлаждения может занять до восьми часов. После того, как головка остынет, ее можно очистить от накипи, затем подвергнуть грубой механической обработке и испытать погружением в горячую воду под давлением 100 фунтов на квадратный дюйм для проверки на наличие утечек.

Если чугунная головка имеет встроенные седла клапанов, рекомендуется заменить седла выпускных клапанов после сварки в печи, поскольку высокие температуры процесса могут разрушить индукционную закалку седел.

СВАРОЧНЫЙ ЧУГУН

Другой альтернативой для ремонта трещин в чугунных головках и блоках является порошковая сварка (также называемая сваркой пламенным напылением). Основная технология существует уже много лет, но в последние годы она была усовершенствована с помощью нового оборудования для сварки распылением. Это может сделать прочный ремонт, аналогичный горячей сварке, но с гораздо меньшим нагревом. Вам все равно придется предварительно нагревать и нагревать пластик, чтобы снять напряжение, которое может привести к повторному растрескиванию. Но с этой техникой меньше риск деформировать или деформировать голову от чрезмерного нагрева.

Для сварки пламенем требуется специальная кислородно-ацетиленовая горелка с загрузочной воронкой, которая подает порошок никелевого сплава в пламя. Когда порошок подвергается воздействию пламени, он плавится и прилипает к краям трещины, заполняя область ремонта. Процесс требует предварительного нагрева головки примерно до 700 градусов и последующего нагрева головки после сварки для снятия напряжения.

Когда порошок подвергается воздействию пламени, он плавится и прилипает к краям трещины, заполняя область ремонта. Процесс требует предварительного нагрева головки примерно до 700 градусов и последующего нагрева головки после сварки для снятия напряжения.

Порошок никелевого сплава, используемый для сварки пламенем, обеспечивает твердость от 18 до 22 Rc. Доступны более твердые сплавы для сварки распылением седел клапанов, распределительных валов и коленчатых валов.

Как и в любом процессе ремонта, всегда существует риск повторного растрескивания независимо от того, был ли отливка отремонтирована с помощью сварки TIG, сварки в печи, сварки распылением или штифта. Трещины в области седла клапана могут открыться снова, если новое седло клапана будет запрессовано со слишком большим натягом. Сварные участки на чугуне могут быть тверже основного металла, что затрудняет обработку отливки.

ПОИСК И УСТРАНЕНИЕ НЕИСПРАВНОСТЕЙ ПЛАМЕНИ

Если у вас возникли проблемы с получением хороших результатов при сварке пламенем, вот несколько советов, которые могут улучшить ваш успех:

- Если никелевый порошок просто ложится или скапливается, а не смачивается при начале сварки, сварка слишком холодная.

Фаска должна быть тускло-вишнево-красной, или примерно от 1300 до 1400 градусов по Фаренгейту. Попытка довести основной металл до температуры путем нагревания его через толстый слой нерасплавленного порошка толщиной 0,020 дюйма или больше, скорее всего, выжжет флюс из порошка. .

Фаска должна быть тускло-вишнево-красной, или примерно от 1300 до 1400 градусов по Фаренгейту. Попытка довести основной металл до температуры путем нагревания его через толстый слой нерасплавленного порошка толщиной 0,020 дюйма или больше, скорее всего, выжжет флюс из порошка. .

- Если никелевый порошок вскипает при начале сварки, и вы получаете вулканическую реакцию, когда первоначальный взрыв порошка распыляется на фаску, работа слишком горячая. Отключите горелку, дайте области остыть до тусклого вишнево-красного цвета, затем поднесите кончик синего конуса к пламени на расстоянии примерно 1/8–1/2 дюйма от отложений и добавляйте свежий порошок короткими порциями. Это должно добавить достаточно нового флюса, чтобы должным образом смочить порошок. Если это не сработает, остановитесь, очистите фаску и начните сначала.

- Если при первом распылении нанести слишком много порошка, он не просочится. Когда нерасплавленный порошок нарастает до 0,020 дюйма или более, он действует как изолятор между пламенем и основным металлом.

Остановитесь, соскребите не расплавившийся порошок и начните сначала.

Остановитесь, соскребите не расплавившийся порошок и начните сначала.

- Неправильный угол пламени также может привести к тому, что порох слипнется и не смочит. Если угол пламени меньше 75 градусов, порох может вылететь вперед лужи и прилипнуть к фаскам. Когда нерасплавленный порошок укладывается толщиной примерно до 0,020 дюйма или более, он не будет должным образом смачиваться. Попытка выдавить его с помощью горелки создаст проблемы с пористостью и твердостью. Остановитесь, соскоблите или смахните нерасплавленный порошок, держите горелку под правильным углом и снова начните сварку.

- Проблемы с пористостью и твердостью сварного шва могут быть вызваны загрязнением поверхности, прилегающей к V-образной фаске. На некоторых отливках, в частности на коллекторах, поверхность может содержать много «сгоревшего» железа. Это должно быть сошлифовано, оставив прочный, чистый металл, по крайней мере, от 3,8 до 1/2 дюйма по обе стороны от фаски «V».

Вот, например, трещина головки блока цилиндров. Она может образоваться от перегрева либо замерзания антифриза. Обе причины – результат неправильного использования транспортного средства.

Вот, например, трещина головки блока цилиндров. Она может образоваться от перегрева либо замерзания антифриза. Обе причины – результат неправильного использования транспортного средства. ;

; Не каждый автовладелец может провести данное мероприятие своими силами. При сомнении в успешном исходе гораздо выгоднее обратиться в автосервис.

Не каждый автовладелец может провести данное мероприятие своими силами. При сомнении в успешном исходе гораздо выгоднее обратиться в автосервис. Фаска должна быть тускло-вишнево-красной, или примерно от 1300 до 1400 градусов по Фаренгейту. Попытка довести основной металл до температуры путем нагревания его через толстый слой нерасплавленного порошка толщиной 0,020 дюйма или больше, скорее всего, выжжет флюс из порошка. .

Фаска должна быть тускло-вишнево-красной, или примерно от 1300 до 1400 градусов по Фаренгейту. Попытка довести основной металл до температуры путем нагревания его через толстый слой нерасплавленного порошка толщиной 0,020 дюйма или больше, скорее всего, выжжет флюс из порошка. . Остановитесь, соскребите не расплавившийся порошок и начните сначала.

Остановитесь, соскребите не расплавившийся порошок и начните сначала.