Содержание

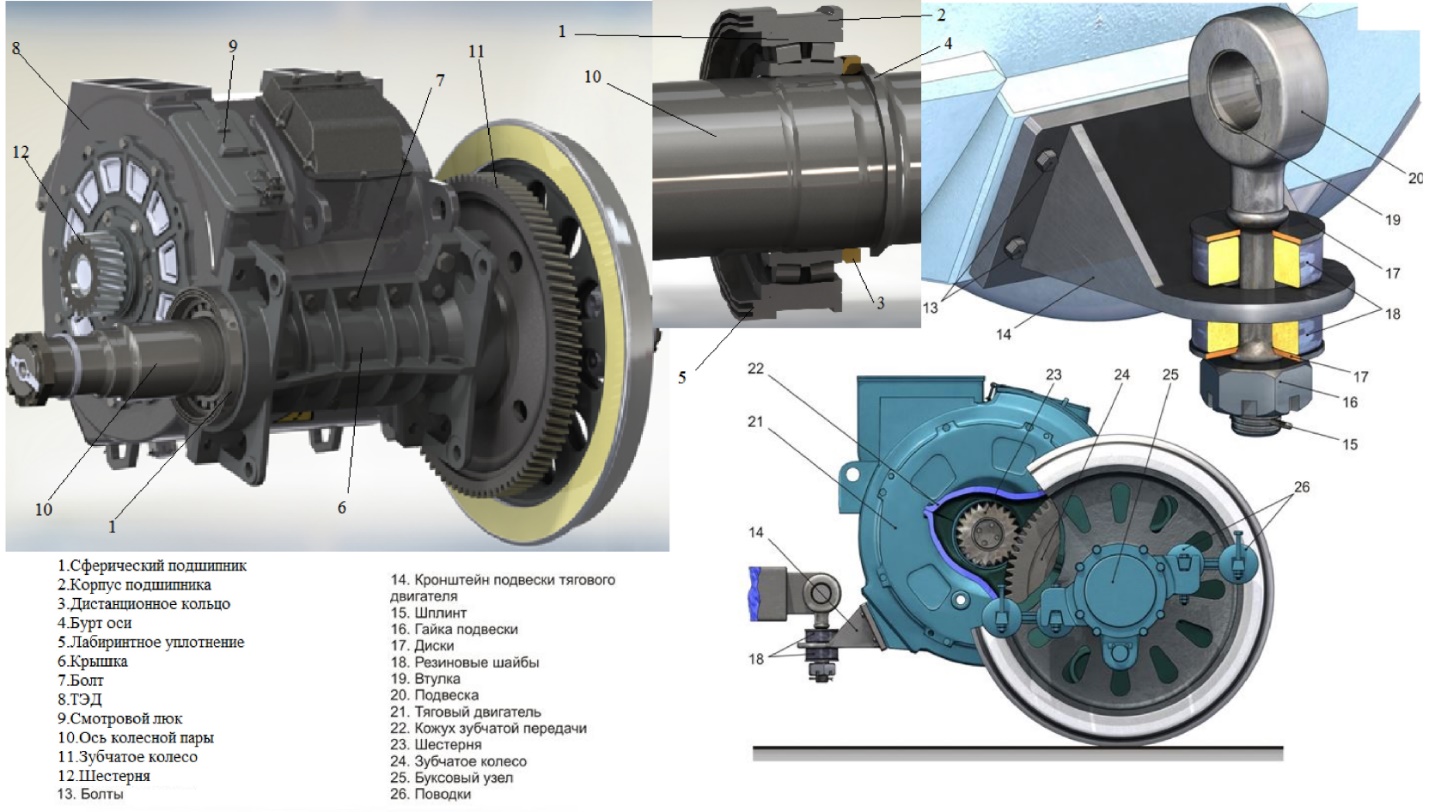

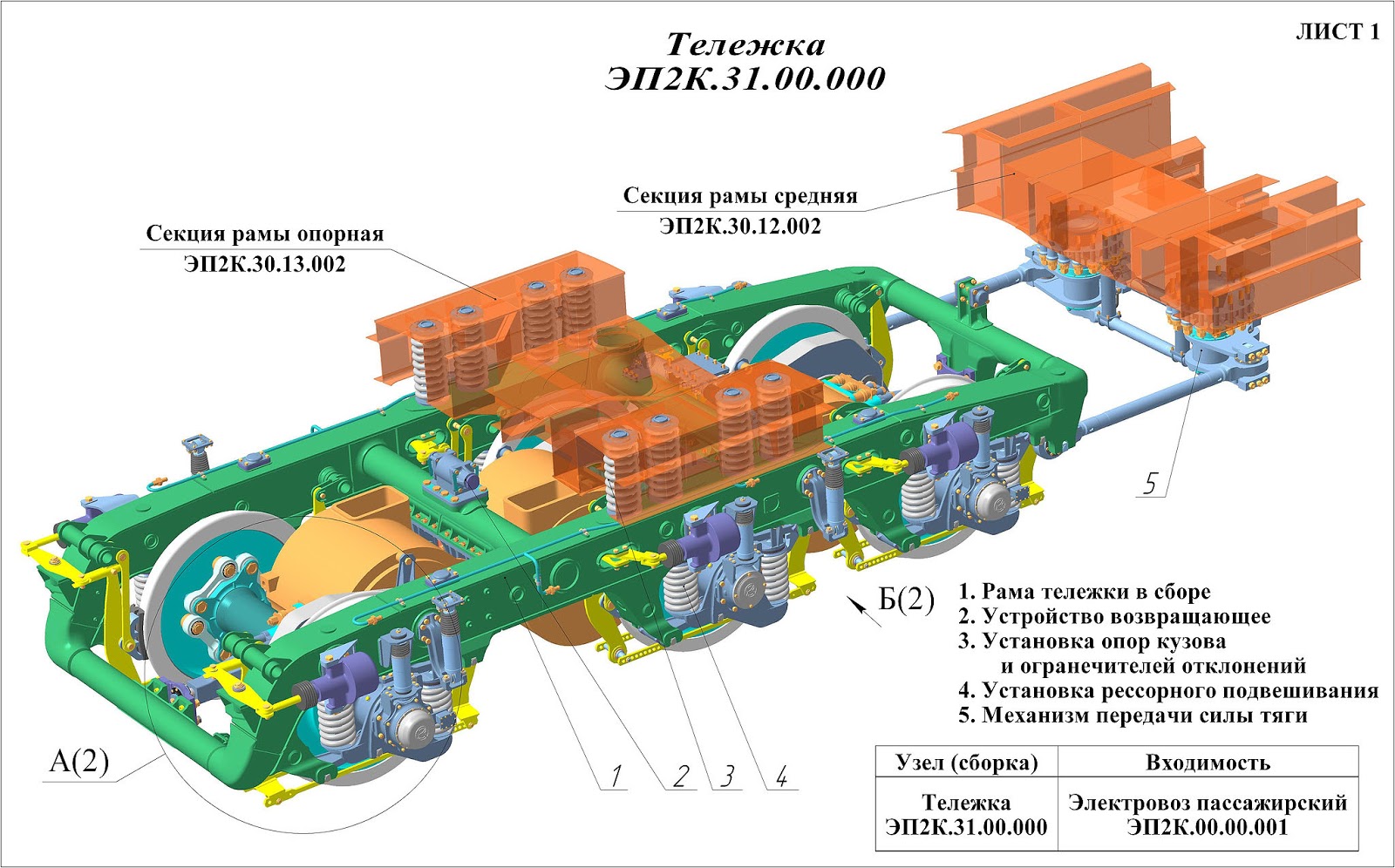

Тяговая передача и узел подвешивания редуктора

Тяговая передача предназначена для усиления вращающего момента и передачи его с вала тягового двигателя на ось колесной пары.

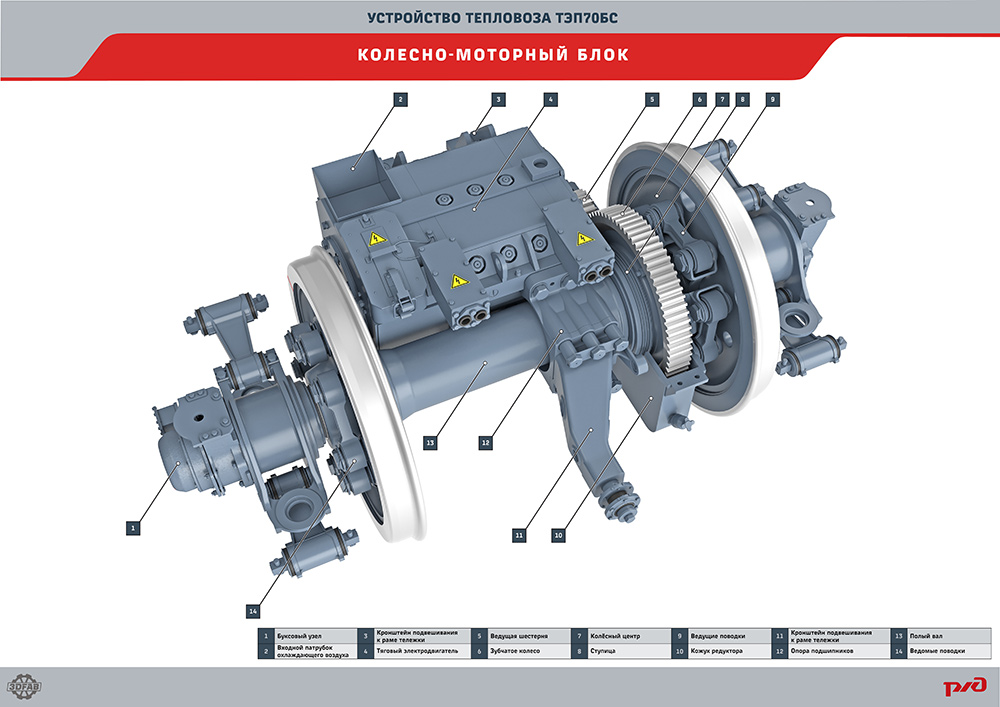

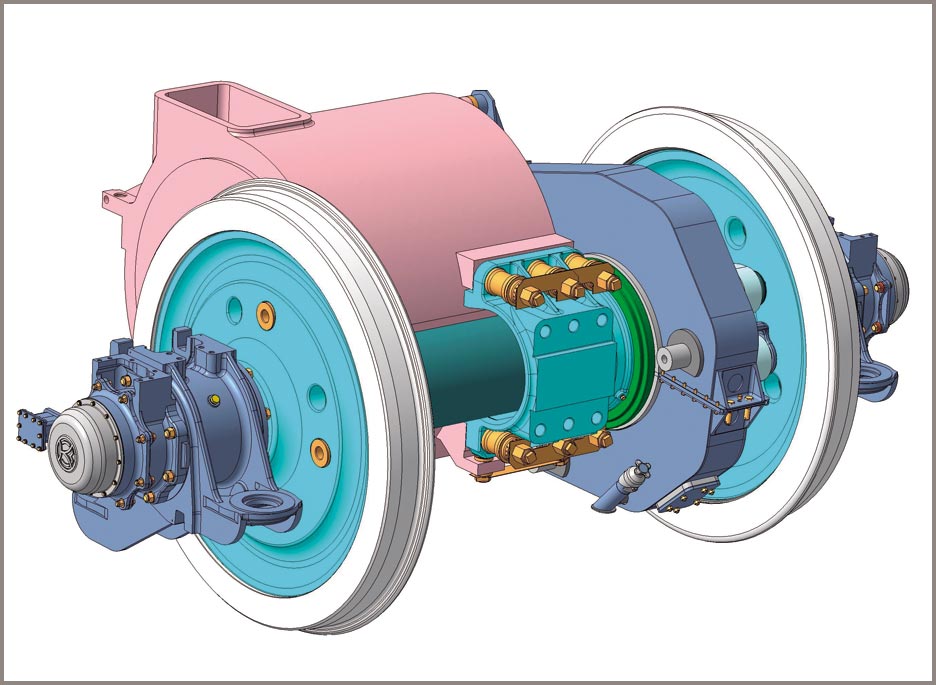

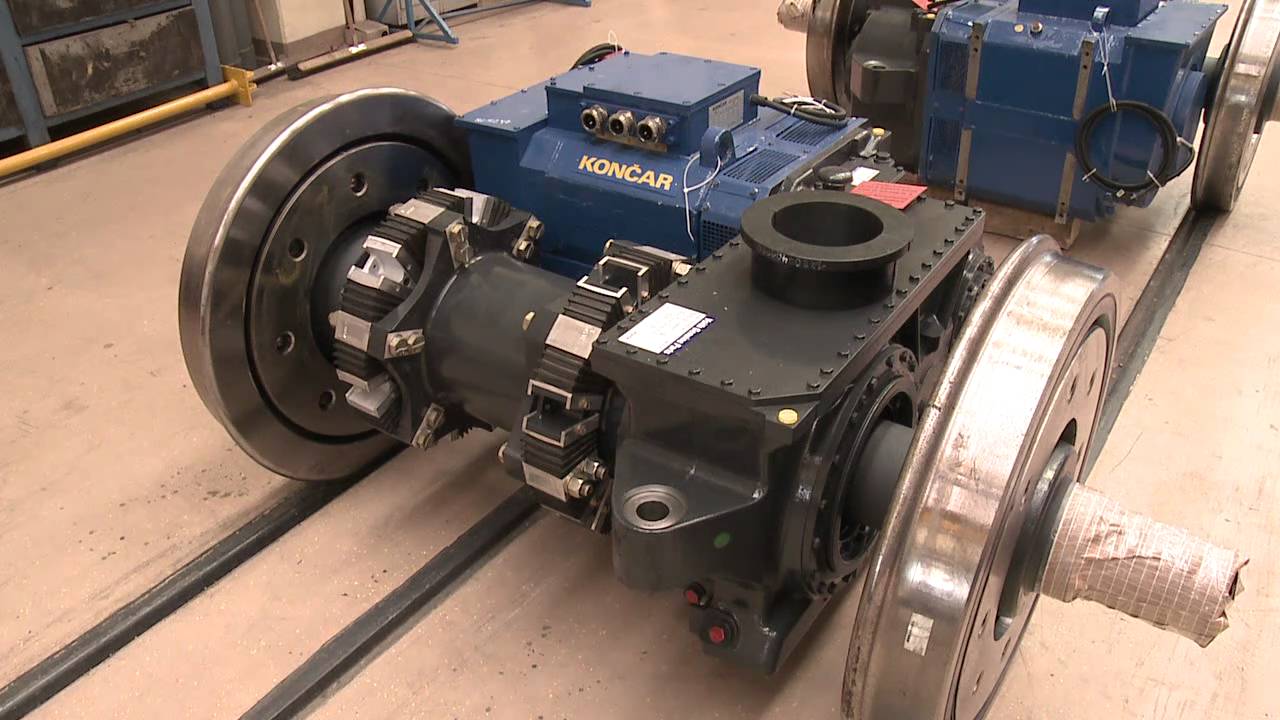

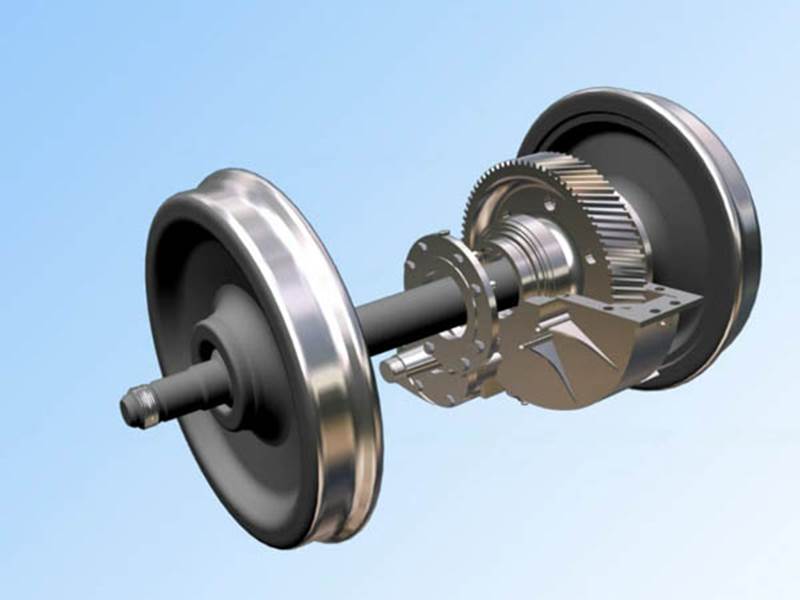

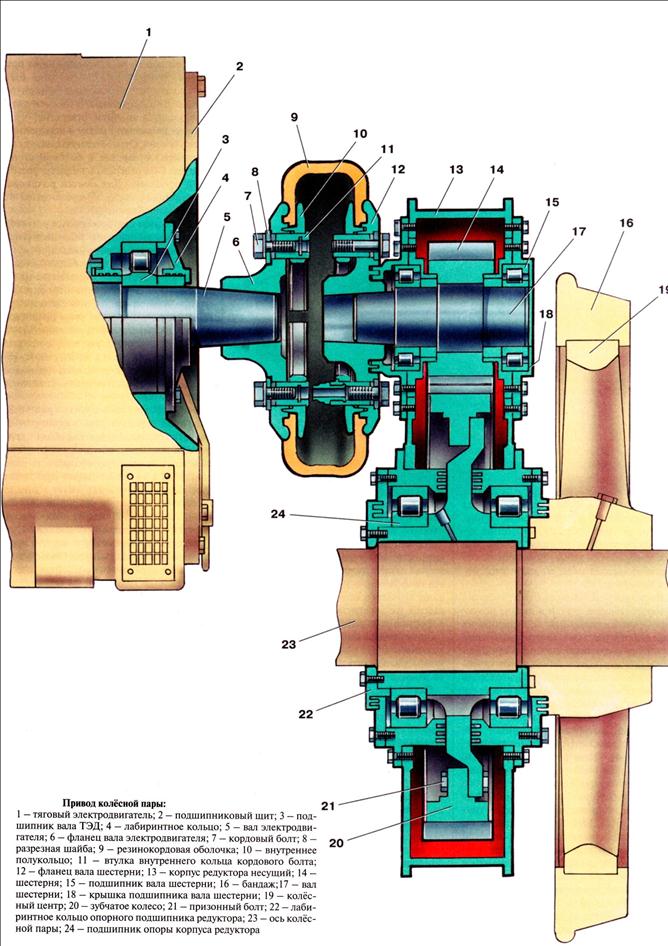

Тяговая передача (рис. 19) состоит из тягового редуктора 3, смонтированного на оси колесной пары 4, и карданной муфты 2, соединяющей вал тягового двигателя 1 с валом редуктора.

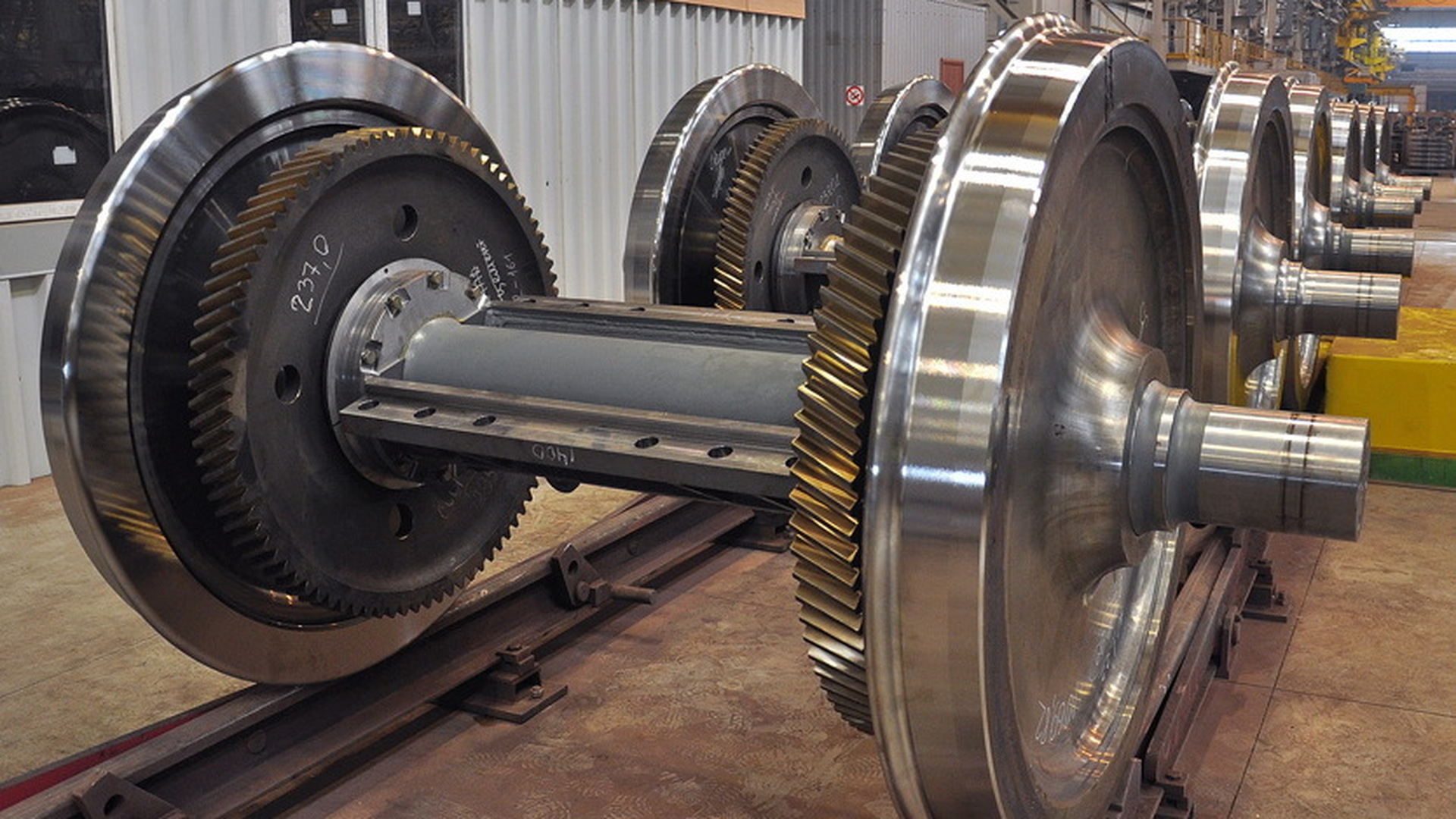

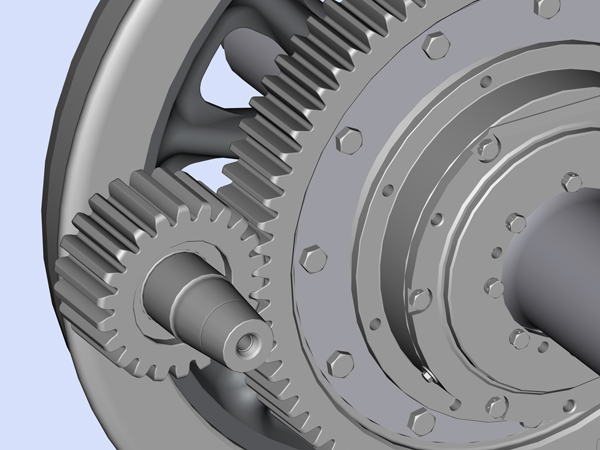

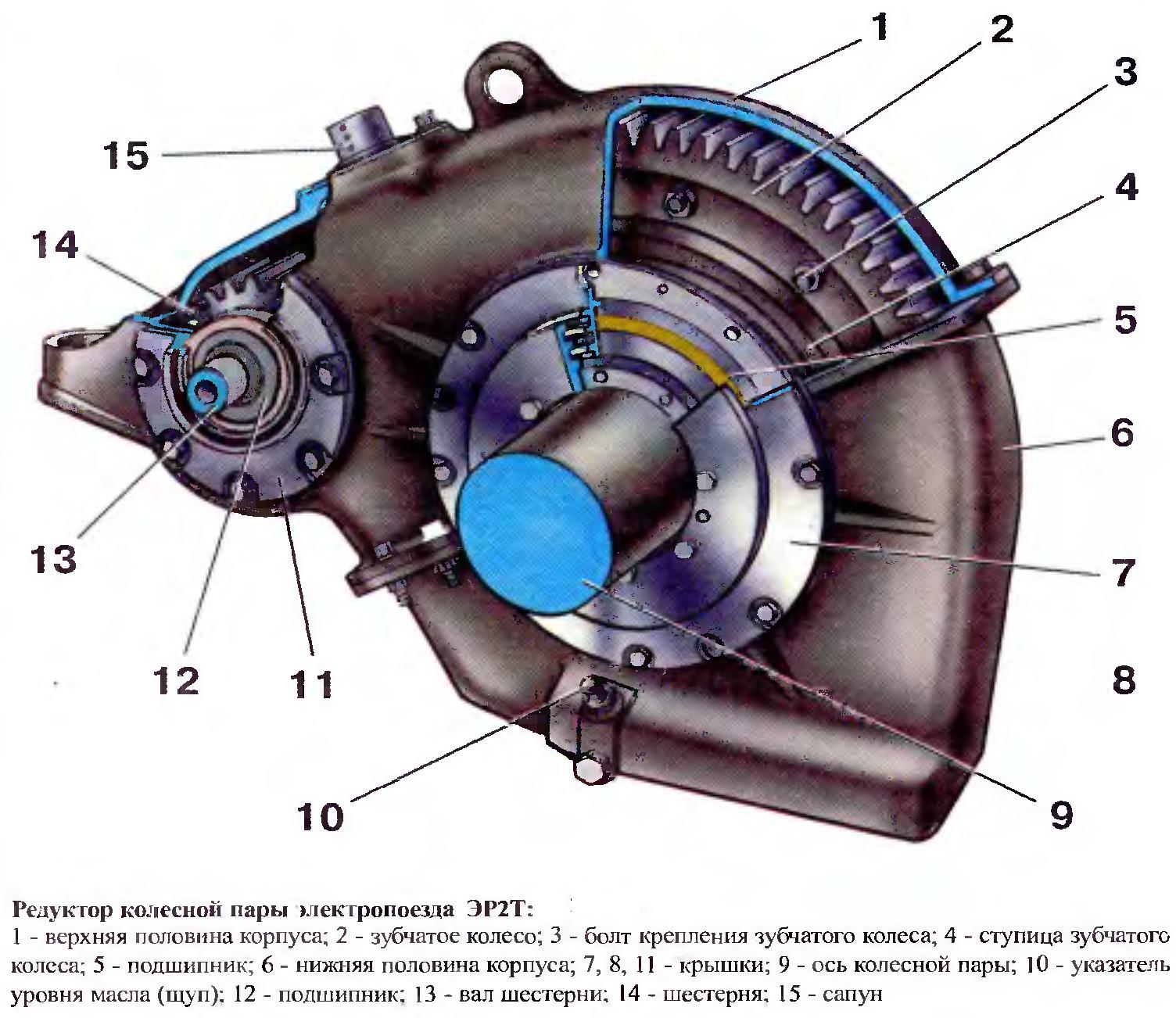

Тяговый редуктор. Основным узлом редуктора является одноступенчатая зубчатая передача (рис. 20), состоящая из ведущего (шестерни) 1 и ведомого (большого зубчатого) 2 косозубых цилиндрических колес.

В косозубых передачах в зацеплении находятся одновременно не менее двух зубьев, что уменьшает нагрузку на них; передача приобретает спокойный, без ударов ход, снижается уровень шума.

Рис. 19. Тяговая передача: а — схема; б — общий вид

Ведущая шестерня выполнена заодно с валом и соединена через карданную муфту с валом двигателя. Ведомое колесо напрессовано на удлиненную ступицу первого колесного центра.

Основной характеристикой тягового редуктора является передаточное число, которое показывает, во сколько раз вращающий момент М2 на оси колесной пары больше вращающего момента Мх на валу тягового двигателя. Передаточное число равно 5,33, т.е.

Одновременно с увеличением вращающего момента на оси колесной пары уменьшается частота ее вращения п .

Соответственно между размерами шестерни и большого зубчатого колеса, а также частотами их вращения существует аналогичная зависимость:

Отношение диаметров может быть заменено равнозначным отношением числа зубьев большого зубчатого колеса и шестерни:

Зубчатая передача — большое зубчатое колесо 1 (рис. 21) и шестерня 4 — заключена в корпус из алюминиевого сплава — силу-

Рис. 20. Зубчатая передача

Рис. 21. Корпус тягового редуктора

Корпус представляет собой массивную коробку, состоящую из двух половин 2 и 3.

Фланцы верхней 6 (рис. 22) и нижней 1 половин корпуса соединены болтами 10.

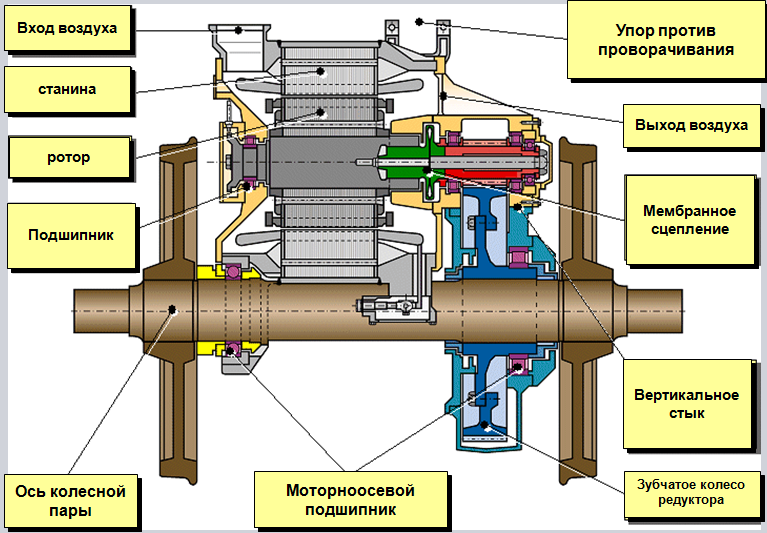

Тяговый редуктор состоит из следующих элементов: большого зубчатого колеса 26, напрессованного на удлиненную ступицу 22 первого колеса или втулку на оси колесной пары; шестерни, выполненной заодно с валом 11 и находящейся в зацеплении с зубчатым колесом; двух больших подшипников — шарикового 21 и роликового 27, также напрессованных на удлиненную ступицу колеса; двух больших лабиринтных крышек 24 и 29 с лабиринтными кольцами 23 и 30; двух уплотнительных колец 25 и 28 раздельной смазки, установленных с внутренней стороны больших подшипников; двух малых подшипников — шарикового 17 и роликового 14, напрессованных на вал шестерни 11; уплотнительных колец 16 и 15 раздельной смазки, расположенных с внутренней стороны малых подшипников; запорного лабиринтного кольца 12, установленного с наружной стороны малого роликового подшипника; шайбы 19 и трех болтов 20, крепящих малый шариковый подшипник; крышек 18 и 13, прижимающих наружные кольца малых подшипников и тем самым фиксирующих малую шестерню в верхней половине 6 корпуса редуктора.

Тяговый редуктор имеет систему раздельной смазки. Она заключается в том, что полости подшипников заполняют консистентной (густой) смазкой 1-13 или 1-ЛЗ, а в полость редуктора заливают гипоидную (жидкую) смазку — нигрол. Нижняя часть большого зубчатого колеса должна находиться в смазке.

Полости друг от друга отделены лабиринтными уплотнителями раздельной смазки. В процессе эксплуатации густую смазку дополняют с помощью шприцев через пресс-масленки, установленные в крышках редуктора.

Через люк 5 в верхней половине корпуса редуктора осматривают зубья передачи и добавляют в редуктор смазку. Через люк 2 на торцовой стенке нижней половины корпуса можно осматривать зубья большого колеса, а также сливать загрязненную смазку. В крышке люка имеется резьбовое отверстие для контроля объема смазки, заливаемой в редуктор. Отверстие закрывают пробкой 3, прикрепленной к корпусу редуктора цепочкой. Снаружи к каждой половине корпуса приварены ручки 9.

На боковой стенке верхней половины корпуса имеются два резьбовых отверстия: в одно из них 8 ввертывают палец для крепления заземляющего устройства, в другое 7 — сапун. Сапун сообщает внутреннюю полость редуктора с атмосферой, что необходимо для предотвращения возможного выброса смазки через лабиринтные уплотнения под действием избыточного давления газов внутри редуктора, возникающего при его работе.

Сапун сообщает внутреннюю полость редуктора с атмосферой, что необходимо для предотвращения возможного выброса смазки через лабиринтные уплотнения под действием избыточного давления газов внутри редуктора, возникающего при его работе.

Рис. 22. Тяговый редуктор

В верхней половине корпуса снаружи под валом шестерни имеется проушина для крепления редуктора к раме тележки, выполненная в виде двух толстых ребер 4 с отверстиями под шаровые подшипники.

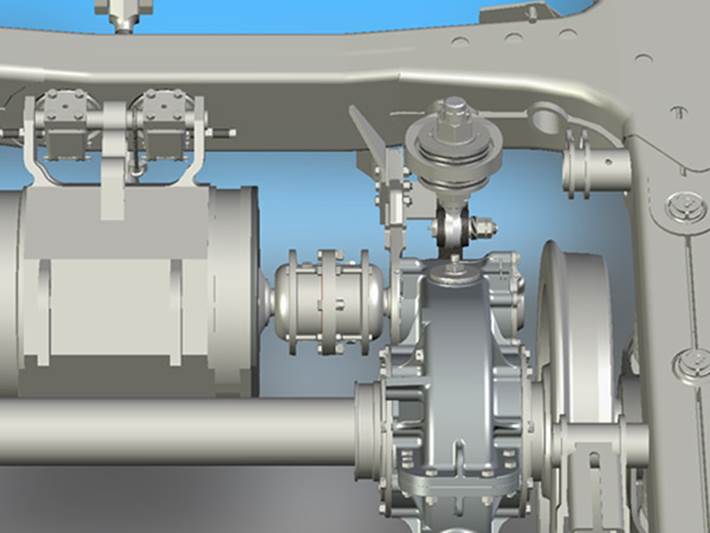

Узел подвешивания редуктора. Корпус редуктора, опирающийся на подшипники 21 и 27 (см. рис. 22) и поворачивающийся на них вокруг оси колесной пары, подвешивают к поперечной балке рамы тележки с помощью специальной сочлененной подвески, назначение которой — поддерживать вал ведущей шестерни редуктора на одном уровне с валом тягового двигателя.

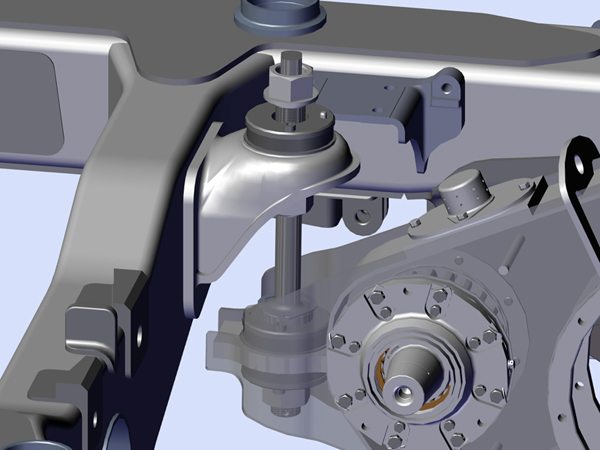

Узел подвешивания редуктора (рис. 23) состоит из штампованной серьги 9, подвесного стержня 7 с двумя гайками 4 и 6 и двумя резиновыми амортизаторами 5. Подвесной стержень соединен с серьгой с помощью шарового подшипника 8 марки ШС-40. При этом наружное кольцо шарового подшипника составляет одно целое с подвесным стержнем, а внутреннее его кольцо — одно целое с серьгой. Относительно друг друга стержень и серьга могут перемещаться по шаровой поверхности.

При этом наружное кольцо шарового подшипника составляет одно целое с подвесным стержнем, а внутреннее его кольцо — одно целое с серьгой. Относительно друг друга стержень и серьга могут перемещаться по шаровой поверхности.

В нижней точке серьгу соединяют с корпусом редуктора с помощью второго шарового подшипника. При этом внутреннее его кольцо составляет одно целое с корпусом редуктора, а наружное — одно целое с серьгой.

Корпус редуктора может поворачиваться на шаровом подшипнике во всех направлениях относительно оси колесной пары в зависимости от прогиба рессор буксового подвешивания.

Подвесной стержень 7проходит сквозь отверстие в литом кронштейне 2, вваренном в поперечную балку 1 рамы тележки Кронштейн оканчивается плитой, наклоненной к горизонту под углом 18°. На такой же угол отклонена от вертикали осевая линия подвески, чем обеспечивается минимальное вертикальное расхождение между валами шестерни и тягового двигателя при просадке буксовых рессор. Плита служит опорой для двух резиновых амортизаторов 5, расположенных на ней сверху и снизу и представляющих собой круглые резиновые шайбы. Резиновые амортизаторы обеспечивают смягчение вертикальных и боковых нагрузок, действующих на систему подвески редуктора и на кронштейн поперечной балки при прохождении неровностей пути.

Резиновые амортизаторы обеспечивают смягчение вертикальных и боковых нагрузок, действующих на систему подвески редуктора и на кронштейн поперечной балки при прохождении неровностей пути.

К резиновым шайбам с обеих сторон привулканизированы стальные накладки, предохраняющие их от истирания. Амортизаторы прижимаются к плите двумя гайками: верхней 4 на меньшей резьбе и нижней 6 на большей резьбе стержня подвески. Затяжка гаек должна быть достаточной, но не чрезмерной, чтобы сохранить податливость резины. Это необходимо потому, что подвеска в верхней точке опоры на раму тележки должна так же поворачиваться относительно плиты кронштейна, как и в нижней точке соединения с редуктором, а возможность такого поворота обеспечивается только благодаря гибкости амортизаторов.

Подбором длины хвостовиков гаек можно создать нужную степень затяжки резины и ограничить ее заданным значением В некоторых случаях между этими упорными хвостовиками ставят регулировочные прокладки 3 в виде колец. Для контроля степени затяжки гаек замеряют высоту амортизаторов в сборе, которая должна быть в пределах 94+1 мм. Гайки крепят шплинтами. Гайками регулируют положение редуктора, а также и вала ведущей шестерни по высоте относительно вала тягового двигателя.

Гайки крепят шплинтами. Гайками регулируют положение редуктора, а также и вала ведущей шестерни по высоте относительно вала тягового двигателя.

Чтобы поднять корпус редуктора, необходимо отпустить нижнюю гайку и подтянуть верхнюю. Регулировка должна обеспечивать расположение вала шестерни на свободной (без кузова) тележке ниже вала тягового двигателя на 3-4 мм. Тогда при опущенном на тележку кузове этот размер уменьшится на 1-1,5 мм, а при полной нагрузке с пассажирами вал тягового двигателя окажется ниже вала шестерни на 1-1,5 мм.

Таким образом вал тягового двигателя при просадке рессор опускается на большую величину, чем вал редуктора. Это происходит потому, что подвеска редуктора занимает наклонное положение и в процессе просадки изменяется ее угол наклона.

Высота нижней точки корпуса редуктора над уровнем головок рельсов под тарой вагона при новых бандажах и колесах должна быть не менее 76 мм, а при предельно проточенных бандажах и колесах — не менее 45 мм.

На вагонах обеспечивается комплексное предохранение узла подвешивания редуктора, что предотвращает опускание редуктора вниз как в случае обрыва стержня или выхода из строя других деталей подвески, так и при поломке несущего кронштейна, вваренного в раму тележки.

Предохранительное устройство выполнено следующим образом. К поперечной балке 1 (см. рис. 23) рамы тележки рядом с кронштейном 2 подвески редуктора приварен штампованный угольник 12 с гребенчатой накладкой 11. В обеих деталях отверстия под болты выполнены продолговатыми в вертикальном направлении. К гребенчатой накладке прикреплена вилка 10, которая также имеет гребенчатую поверхность, благодаря чему может быть установлена на любом необходимом уровне.

Крышка редуктора, закрывающая роликовый подшипник вала шестерни, имеет специальный выступ 13 (хвостовик), который должен поместиться в середине проема вилки. Между проемом вилки и выступом крышки редуктора имеется зазор, необходимый для свободного поворота корпуса редуктора при прогибе рессорного подвешивания. При обрыве деталей подвески выступ опирается на вилку и препятствует опусканию шестерни.

Уход за тяговым редуктором. Уход за редуктором во время эксплуатации заключается в регулярной проверке его состояния и объема смазки в кожухе, наблюдении за работой зубчатой передачи по звуку, проверке нагрева кожуха редуктора. Температура нагрева кожуха в зоне подшипника должна превышать температуру окружающей среды не более чем на 20 °С.

Температура нагрева кожуха в зоне подшипника должна превышать температуру окружающей среды не более чем на 20 °С.

При осмотре редуктора убеждаются в отсутствии трещин и повреждений на его корпусе, крышках и запорном лабиринтном кольце. Проверяют надежность затяжки болтов, скрепляющих верхнюю и нижнюю половины кожуха редуктора, крепление заземляющего устройства, лючков, контрольных пробок, цепочки пробок. При обстукивании молотком болты должны издавать чистый металлический звук. Гайки и контргайки должны иметь шплинты. Ослабшие крепления подтягивают.

Убеждаются в отсутствии течи смазки через сапун, лабиринтные кольца и крышки подшипников, через крышки верхнего и нижнего люков редуктора.

Зубчатую передачу осматривают во время прокатки вагона. При этом проверяют плотность прилегания зубьев шестерни и зубчато го колеса. Трещины и надрывы в зубьях и у основания зубьев недопустимы. Оценивают на слух плавность работы зацепления (удары, стуки, вибрация, повышенный шум в зацеплении не допускаются).

Отвернув пробку нижнего лючка редуктора, проверяют наличие и состояние смазки. Проверяют резьбовые пробки в каналах для смазывания подшипника редуктора и смазку.

При осмотре узла подвешивания редуктора обращают внимание на состояние и крепление деталей подвески, резиновых амортизаторов, шпилек, гаек, контргаек, целость резьбы. Проверяют наличие и правильность постановки шплинтов корончатых гаек стержня подвески редуктора. Убеждаются в отсутствии выработки в проушинах корпуса, шаровых подшипниках. Контролируют состояние и крепление вилки комплексного подвешивания редуктора. Между хвостовиком крышки и вилкой должен быть зазор.

Контрольные вопросы 1. Для чего предназначен тяговый редуктор?

2. Что представляет собой зубчатая передача?

3. Что называется передаточным числом редуктора?

4. Из каких деталей состоит тяговый редуктор?

5. Почему в тяговом редукторе применена система раздельной смазки?

6. Для какой цели в корпусе редуктора установлен сапун?

7. Как подвешивается корпус редуктора к раме тележки и почему подвеска называется сочлененной?

Как подвешивается корпус редуктора к раме тележки и почему подвеска называется сочлененной?

8. Для чего в узле подвешивания редуктора установлены резиновые амортизаторы и что они собой представляют?

9. С какой целью осевая линия подвески редуктора отклонена от вертикали?

10. Как осуществляют регулировку по высоте вала шестерни редуктора относительно вала тягового двигателя?

11. Каким путем в эксплуатации обеспечивается подвижность корпуса редуктора относительно оси колесной пары?

12. Почему частота вращения колес меньше частоты вращения вала тягового двигателя? Во сколько раз?

⇐Рессорное подвешивание кузова | Электропоезда метрополитена | Карданная муфта⇒

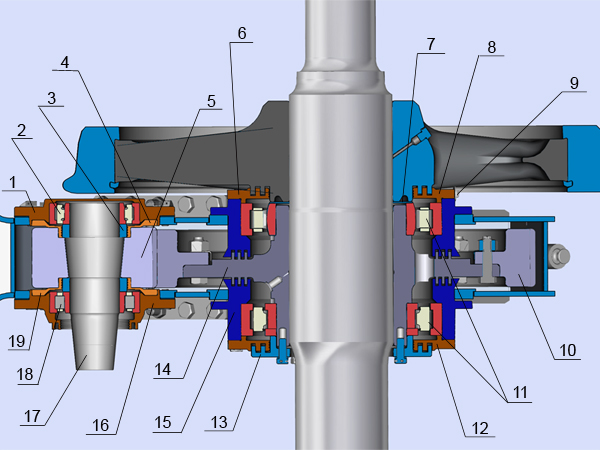

Корпус редуктора электропоезда с серповидной подвеской

Изобретение относится к области машиностроения, в частности к устройствам тяговой передачи на электропоездах. Для увеличения прочностных характеристик, снижения динамических нагрузок и недостатков в техобслуживании в корпусе редуктора электропоезда с серповидной подвеской узел крепления серповидной подвески выполнен в виде двух параллельных кронштейнов, имеющих по соосному пазу под ось крепления серьги, которая имеет двутавровое сечение, каждый полукорпус снабжен фигурным приливом в зонах большой горловины и стыковочных фланцев, а каждое шарнирное соединение выполнено в виде упругого резинометаллического блока. 3 з.п.ф-лы, 3 ил.

3 з.п.ф-лы, 3 ил.

Изобретение относится к области машиностроения, в частности к устройствам тяговой передачи на электропоездах, и может быть использовано в редукторах тяговых приводов на электропоездах ЭР-1, ЭР-2 на железнодорожном транспорте.

Известен корпус редуктора электропоездов, содержащий верхний и нижний полукорпуса, соединенные через стыковочные фланцы и образующие большую горловину, верхний полукорпус имеет малую горловину, грузовую проушину, суфлер и проушину подвески корпуса, нижний полукорпус имеет маслосливное и маслоналивное отверстия с пробками и дополнительную грузовую проушину (см. свидетельство на полезную модель N 5833, F 16 H 57/00, 19.02.97).

Однако известное устройство не обладает серповидной подвеской, необходимой для более стабильной работы тягового привода.

По технической сущности наиболее близким к предлагаемому изобретению является корпус редуктора электропоезда с серповидной подвеской, содержащий верхний и нижний полукорпуса, соединенные через стыковочные фланцы и образующие большую горловину, верхний полукорпус имеет малую горловину, грузовую проушину, сапун, нижний полукорпус имеет маслоналивное и маслосливное отверстия с пробками, узел крепления к верхнему полукорпусу серповидной подвески, включающей серьгу, нижним концом шарнирно соединенную с верхним полукорпусом и верхним концом шарнирно соединенную через болт крепления с рамой вагона. (И.В.Бирюков и др. Тяговые передачи электроподвижного состава железных дорог. — М.: Транспорт, 1986, с. 84,85).

(И.В.Бирюков и др. Тяговые передачи электроподвижного состава железных дорог. — М.: Транспорт, 1986, с. 84,85).

Однако известное устройство не обладает необходимыми прочностными характеристиками, в частности слабым узлом крепления серповидной подвески к корпусу, а шарнирные соединения типа сферического подшипника скольжения не долговечны при значительных вибрациях. Кроме того, отсутствуют средства, позволяющие осуществлять оперативный контроль чистоты полости и износа зубчатой передачи.

Техническим результатом является улучшение прочностных характеристик корпуса и удобств в эксплуатации, а также снижение динамических нагрузок на корпус с серповидной подвеской.

Достигается это тем, что в корпусе редуктора электропоезда с серповидной подвеской, содержащем верхний и нижний полукорпуса, соединенные через стыковочные фланцы и образующие большую горловину, верхний полукорпус имеет малую горловину, грузовую проушину, сапун, нижний полукорпус имеет маслоналивное и маслосливное отверстия с пробками, узел крепления к верхнему полукорпусу серповидной подвески, включающей серьгу, нижним концом шарнирно соединенную с верхним полукорпусом и верхним концом шарнирно соединенную через болт крепления с рамой вагона, согласно изобретению узел крепления серповидной подвески выполнен в виде двух параллельных кронштейнов, являющихся частью верхнего полукорпуса и имеющих по соосному пазу под ось крепления серьги, которая имеет двутавровое сечение, при этом каждое шарнирное соединение выполнено в виде упругого резинометаллического блока, а каждый полукорпус снабжен фигурным приливом в зонах большой горловины и стыковочных фланцев, а нижний полукорпус снабжен дополнительной грузовой проушиной, кроме того, серьга серповидной подвески выполнена литой, а нижний полукорпус снабжен в придонной части задней стенки люком, на котором расположено маслоналивное отверстие с пробкой, кроме того, ось крепления серьги закреплена в соосных пазах параллельных кронштейнов с помощью болтов, перпендикулярных ей.

Сущность изобретения заключается в том, что выполнение узла крепления серповидной подвески вышеописанным образом, дополнительные изменения конструкции корпуса позволяют снизить динамичные нагрузки за счет демпфирования вибраций корпуса и подвески, а наличие люка с маслоналивным отверстием позволяет осуществлять оперативный контроль.

Сравнение заявленного устройства с ближайшим аналогом позволяет утверждать о соответствии критерию «новизна», а отсутствие в аналогах отличительных признаков говорит о соответствии критерию «изобретательский уровень».

Предварительные испытания подтверждают возможность промышленного использования.

На фиг. 1 — 3 представлена конструкция предлагаемого устройства.

Устройство содержит верхний и нижний полукорпуса 1 и 2 соответственно, серповидную подвеску, включающую серьгу 3, нижним концом шарнирно соединенную с верхним полукорпусом 1 и верхним концом шарнирно соединенную через болт 4 крепления с рамой вагона (на чертежах отсутствует).

Верхний полукорпус 1 имеет сапун 5, малую горловину 6 и грузовую проушину 7, а нижний полукорпус 2 снабжен в придонной части люком 8, на котором расположено маслоналивное отверстие 9 с пробкой, грузовую проушину 10, маслосливное отверстие 11 с пробкой.

Верхний и нижний полукорпуса 1 и 2 соединены через стыковочные фланцы 12 и 13 и образуют большую горловину 14, при этом каждый полукорпус снабжен фигурным приливом 15 и 16 в зонах большой горловины 14 и стыковочных фланцев 12 и 13 соответственно.

Узел крепления серповидной подвески выполнен в виде двух параллельных кронштейнов 17 и 18, являющихся частью верхнего полукорпуса 1 и имеющих по соосному пазу 19 и 20 под ось 21 крепления серьги 3. Последняя имеет двутавровое сечение и может быть выполнена литой.

Ось 21 крепления серьги 3 закреплена в соосных пазах 19, 20 параллельных кронштейнов 17, 18 с помощью болтов 22, перпендикулярных ей.

Шарнирное соединение серьги 3 с верхним полукорпусом и с болтом 4 крепления к раме вагона, выполненным в виде идентичных упругих резинометаллических блоков 23, нижнего и верхнего, соответственно. (на фиг. 2 изображен нижний резинометаллический блок).

Устройство работает следующим образом.

Двигатель при помощи зубчатой передачи передает вращение на колесную пару. На корпус редуктора действует момент от опорных реакций в подшипниках вала шестерни. Он уравновешивается моментом силы реакции серповидной подвески редуктора, которая должна обладать необходимой несущей способностью, а также допускать в определенных пределах перемещение корпуса относительно рамы тележки, что необходимо для работы упругих связей буксового узла. Это обуславливает необходимость шарнирной связи редуктора с рамой тележки по всем координатам. Усилие передается от двух параллельных кронштейнов 17, 18 подвески на ось 21 через нижний резинометаллический блок 23 на серьгу 3, далее через верхний резинометаллический блок 23 на болт 4 и затем на раму вагона. В процессе работы возникают динамические нагрузки от движения вагона по неровностям пути и вибрации от работы зубчатой передачи.

На корпус редуктора действует момент от опорных реакций в подшипниках вала шестерни. Он уравновешивается моментом силы реакции серповидной подвески редуктора, которая должна обладать необходимой несущей способностью, а также допускать в определенных пределах перемещение корпуса относительно рамы тележки, что необходимо для работы упругих связей буксового узла. Это обуславливает необходимость шарнирной связи редуктора с рамой тележки по всем координатам. Усилие передается от двух параллельных кронштейнов 17, 18 подвески на ось 21 через нижний резинометаллический блок 23 на серьгу 3, далее через верхний резинометаллический блок 23 на болт 4 и затем на раму вагона. В процессе работы возникают динамические нагрузки от движения вагона по неровностям пути и вибрации от работы зубчатой передачи.

Таким образом, выполнение корпуса редуктора с серповидной подвеской вышеописанным образом значительно снижает уровень динамической нагрузки, что приводит к уменьшению опасности появления трещин и усталостных разрушений в элементах подвески. Благодаря уменьшению динамической нагрузки подвески продлевается срок службы тягового редуктора и рамы вагона.

Благодаря уменьшению динамической нагрузки подвески продлевается срок службы тягового редуктора и рамы вагона.

Фигурные приливы 15 и 16 повышают жесткость стенок корпуса в области большой горловину 14 и стыковочных фланцев 12 и 13.

Наличие люка 8 с расположенным на нем маслоналивным отверстием 9 позволяет осуществлять оперативный контроль зубчатых колес редуктора и своевременно производить очистку внутренней полости редуктора от загрязнения.

Дополнительная грузовая проушина 10 улучшает удобства в проведении монтажа редуктора на раму вагона.

Формула изобретения

1. Корпус редуктора электропоезда с серповидной подвеской, содержащий верхний и нижний полукорпуса, соединенные через стыковочные фланцы и образующие большую горловину, верхний полукорпус имеет малую горловину, грузовую проушину, сапун, нижний полукорпус имеет маслоналивное и маслосливное отверстия с пробками, узел крепления к верхнему полукорпусу серповидной подвески, включающей серьгу, нижним концом шарнирно соединенную с верхним полукорпусом и верхним концом шарнирно соединенную через болт крепления с рамой вагона, отличающийся тем, что узел крепления серповидной подвески выполнен в виде двух параллельных кронштейнов, являющихся частью верхнего полукорпуса и имеющих по соосному пазу под ось крепления серьги, которая имеет двутавровое сечение, при этом каждое шарнирное соединение выполнено в виде упругого резинометаллического блока, каждый полукорпус снабжен фигурным приливом в зонах большой горловины и стыковочных фланцев, а нижний полукорпус — дополнительной грузовой проушиной.

2. Корпус по п.1, отличающийся тем, что серьга серповидной подвески выполнена литой.

3. Корпус по п.1, отличающийся тем, что нижний полукорпус снабжен в придонной части задней стенки люком, на котором расположено маслоналивное отверстие с пробкой.

4. Корпус по п.1, отличающийся тем, что ось крепления серьги закреплена в соосных пазах параллельных кронштейнов с помощью болтов, перпендикулярных ей.

РИСУНКИ

Рисунок 1, Рисунок 2, Рисунок 3

Шестерни и коробки передач | Железнодорожные новости

Шестерни и коробки передач | Железнодорожные новости

© Марко Нюрнбергер

|

лицензия

Шестерни поезда Валы и муфты позволяют перемещать и устанавливать шестерни поезда. Эта страница содержит всю последнюю информацию, новости, видео, изображения и статьи по всем аспектам валов и муфт поездных передач. Вы также найдете список поставщиков валов и муфт для поездов со всего мира.

Избранные поставщики

Поставщики

Mini Gears теперь предлагает услуги по шлифованию зубчатых колес диаметром до 800 мм

Компания Mini Gears Ltd инвестировала в свои мощности по шлифованию зубчатых колес, выпустив совершенно новый профильно-шлифовальный станок Gleason Pfauter.

Wikov поставляет дизель-электропоезда от PT INKA

Четыре дизель-электрических моторвагонных поезда индонезийской компании PT INKA в настоящее время проходят тщательные испытания.

ZF на выставке InnoTrans 2022: создание умного транспорта. СЕЙЧАС.

На выставке InnoTrans 2022 компания ZF представит свой комплексный портфель продуктов для обеспечения устойчивой, эффективной и доступной мобильности в более широких городских районах.

Первый выбор в Вашингтоне, округ Колумбия: ZF поставляет столичный метрополитен…

ZF будет производить новую двухступенчатую цилиндрическую зубчатую передачу для Управления транзитных перевозок Вашингтона (WMATA).

Гмайндер едет на InnoTrans 2022, Берлин, Германия

Gmeinder приглашает вас присоединиться к ним на выставке InnoTrans 2022 в Берлине с 20 по 23 сентября в зале 20, на стенде 240.

Wikov объединила усилия с Hexagon для минимизации трамвайного шума…

Wikov объединила усилия с Hexagon в данном примере, чтобы разработать трамвайную коробку передач, которая сводит к минимуму уровень шума.

На пути к InnoTrans 2022

Texelis представит свои высокопроизводительные решения для осей и систем трансмиссии на InnoTrans 2022 с 20 по 23 сентября.

Виков на Hannover Messe 2022

Wikov хотел бы поблагодарить всех, кто недавно посетил Hannover Messe 2022 и подошел к их стенду.

Посмотреть все

Скачать

Посмотреть все

Видео

Посмотреть все

Подписаться

Мы любим поезда. Ты любишь поезда. Подпишитесь на нашу еженедельную рассылку, чтобы получать все последние мировые новости отрасли на свой почтовый ящик.

Вы также получите наш ежеквартальный eMagazine: больше поездов, но с блестящей обложкой! Узнайте, чем занимаются отраслевые поставщики, и прочитайте подробные редакционные статьи.

Я согласен получать сообщения от Railway-News.

Подписываясь, вы соглашаетесь с нашей Политикой конфиденциальности.

Как работают тепловозы | Как работает

«»

Грузовой поезд Norfolk Southern в Пенсильвании, запряженный тепловозом GE, движется на восток по железнодорожным путям 27 января 2021 года. Ben Hasty/MediaNews Group/Reading Eagle через Getty Images

Дизельные двигатели

используются во многих типах транспортных средств, в том числе в локомотивах. Дизельные двигатели имеют топливную эффективность на 20 процентов выше, чем у газового двигателя. Это означает 20-процентное увеличение экономии топлива и, следовательно, более низкие эксплуатационные расходы, чем у газового двигателя. Дизельные двигатели также служат дольше, чем газовые двигатели, потому что они работают с гораздо более низкой скоростью вращения (оборотов в минуту), чем газовые двигатели.

Гибридный тепловоз — невероятная демонстрация мощи и изобретательности. Он сочетает в себе отличные механические технологии, в том числе огромный 12-16-цилиндровый двухтактный дизельный двигатель с несколькими мощными электродвигателями и генераторами, а также немного компьютерных технологий.

Объявление

Локомотивы массой от 100 до 200 тонн (от 91 000 до 181 000 кг) предназначены для буксировки вагонов пассажирских поездов со скоростью до 125 миль в час (200 км/ч). Современные двигатели Siemens производят до 4200 лошадиных сил, а генератор может превратить их в почти 4700 ампер электрического тока. Приводные двигатели используют это электричество для создания крутящего момента около 60 000 фунт-футов. Также есть дополнительный дизельный двигатель и генератор, обеспечивающие электроэнергией остальную часть поезда. Этот генератор называется головная энергоустановка мощностью от 500 до 700 киловатт (кВт) электроэнергии.

Эта комбинация дизельного двигателя и электрических генераторов и двигателей делает локомотив гибридным транспортным средством. В этой статье мы начнем с изучения того, почему локомотивы устроены именно так и почему у них стальные колеса. Затем мы рассмотрим компоновку и ключевые компоненты.

Реклама

Содержание

- Почему гибрид? Почему Дизель?

- Стальные колеса

- Тяга

- Компоновка: главный двигатель и генератор

- Двигатель и генератор

- Грузовики: силовая установка и подвеска

- Грузовики: Торможение

- Вождение локомотива

- Езда на поезде

Почему гибрид? Почему Дизель?

Основная причина, по которой дизельные локомотивы являются гибридными, заключается в том, что эта комбинация устраняет необходимость в механической трансмиссии, как в автомобилях. Давайте начнем с понимания того, почему у автомобилей есть трансмиссии.

Ваша машина нуждается в трансмиссии из-за физических свойств бензинового двигателя. Во-первых, у любого двигателя есть красная черта — максимальное значение оборотов, выше которого двигатель не может не взорваться. Во-вторых, если вы читали «Как работает мощность», то знаете, что двигатели имеют узкий диапазон оборотов, при котором мощность и крутящий момент достигают своего максимума. Например, двигатель может развивать максимальную мощность в диапазоне от 5200 до 5500 об/мин. Трансмиссия позволяет изменять передаточное число между двигателем и ведущими колесами по мере того, как автомобиль ускоряется и замедляется. Вы переключаете передачи так, чтобы двигатель мог оставаться ниже красной линии и рядом с диапазоном оборотов его наилучшей производительности (максимальной мощности).

Advertisement

Коробка передач с 5-10 скоростями на большинстве автомобилей позволяет им развивать скорость 110 миль в час (177 км/ч) или быстрее при диапазоне оборотов двигателя от 500 до 6000 или выше об/мин. Дизельные двигатели имеют гораздо меньшую рабочую скорость, чем бензиновые, и это удваивается для массивных двигателей, используемых в локомотивах. Дизельный двигатель большого рабочего объема развивает максимальную скорость около 2100 об/мин или ниже. С таким диапазоном скоростей локомотиву потребуется 20 или 30 передач, чтобы разогнаться до 110 миль в час.

Коробка передач, подобная этой, была бы огромной (она должна была бы выдерживать 4200 лошадиных сил), сложной и неэффективной, а также создавала бы точку механического отказа. Он также должен был бы обеспечивать мощность четырех комплектов колес, что добавило бы сложности.

В гибридной установке главный дизельный двигатель может работать с постоянной скоростью, вращая электрический генератор через карданный вал. Генератор подает электроэнергию на тяговый двигатель на каждой оси, который приводит в движение колеса. Тяговые двигатели могут развивать достаточный крутящий момент на любой скорости, от полной остановки до 125 миль в час (200 км/ч), без необходимости переключения передач.

Генератор подает электроэнергию на тяговый двигатель на каждой оси, который приводит в движение колеса. Тяговые двигатели могут развивать достаточный крутящий момент на любой скорости, от полной остановки до 125 миль в час (200 км/ч), без необходимости переключения передач.

Почему дизель?

Дизельные двигатели более эффективны, чем бензиновые, и при перевозке буквально тонн груза или пассажиров эффективность имеет первостепенное значение. Производитель поездов CSX оценивает, что их парк перевозит 1 тонну (0,9метрических тонн) груза в среднем 492 мили (791 километр) на 1 галлон (4 литра) топлива, что делает локомотивы в четыре раза более эффективными, чем перемещение грузов по дорогам. Дизель-электрические системы также в пять раз эффективнее старых паровозов, поэтому в начале 20 века дизель полностью заменил пар.

Дизель также сталкивался с конкуренцией полностью электрическим поездам, которые во время движения питаются напрямую от электросети. Этот метод в несколько раз эффективнее, чем сжигание любого бортового топлива для получения энергии. Электровозы особенно популярны в Европе и Азии, но переход на них в США идет медленно. Вероятные причины заключаются в том, что для работы электропоездов требуется собственная специализированная инфраструктура, а старые локомотивы могут эксплуатироваться несколько десятилетий до выхода на пенсию. В настоящее время дизель остается стандартом. Однако в Штатах было электрифицировано несколько пассажирских железных дорог, в том числе северо-восточный коридор Amtrak и пригородная железная дорога Калифорнии.

Электровозы особенно популярны в Европе и Азии, но переход на них в США идет медленно. Вероятные причины заключаются в том, что для работы электропоездов требуется собственная специализированная инфраструктура, а старые локомотивы могут эксплуатироваться несколько десятилетий до выхода на пенсию. В настоящее время дизель остается стандартом. Однако в Штатах было электрифицировано несколько пассажирских железных дорог, в том числе северо-восточный коридор Amtrak и пригородная железная дорога Калифорнии.

Реклама

Стальные колеса

«»

Поезд дальнего следования Amtrak путешествует по густым лесам и цветочным лугам Тихоокеанского Северо-Запада. Амтрак

Никогда не задумывались, почему у поездов стальные колеса, а не шины, как у автомобилей? для уменьшения трения качения . Когда ваш автомобиль едет по автостраде, около 4-7 процентов его потенциальной энергии теряется из-за сопротивления качению шин. Шины сильно гнутся и деформируются при качении, что требует много энергии.

Шины сильно гнутся и деформируются при качении, что требует много энергии.

Количество энергии, потребляемой шинами, пропорционально их весу. Поскольку автомобиль относительно легкий, такое количество энергии является приемлемым (вы можете купить для своего автомобиля шины с низким сопротивлением качению, если хотите немного сэкономить бензин).

Реклама

Поскольку поезд весит в тысячи раз больше, чем автомобиль, сопротивление качению является важным фактором, определяющим, какое усилие требуется для того, чтобы тянуть поезд. Стальные колеса поезда движутся по крошечному пятну контакта — площадь контакта между каждым колесом и рельсом составляет около десяти центов.

Использование стальных колес на стальной гусенице сводит к минимуму степень деформации, что снижает сопротивление качению. На самом деле, поезд — это самый эффективный способ перевозки тяжелых грузов.

Недостатком использования стальных колес является то, что они не обеспечивают достаточного сцепления с дорогой. В следующем разделе мы обсудим интересное решение этой проблемы.

В следующем разделе мы обсудим интересное решение этой проблемы.

Реклама

Тяга

Сцепление при прохождении поворотов не является проблемой, поскольку колеса поезда имеют бортики (выступающие за края колес), которые удерживают их на пути. А вот сцепление при торможении и разгоне — проблема.

Локомотив может развивать крутящий момент более 60 000 фунт-футов. Но для того, чтобы он мог эффективно использовать этот крутящий момент, восемь колес локомотива должны иметь возможность передавать его на рельсы без проскальзывания. Локомотив использует ловкий трюк для увеличения тяги.

Реклама

Перед каждым колесом находится сопло, использующее сжатый воздух для распыления песка , который хранится в двух баках локомотива. Песок резко увеличивает тягу ведущих колес. В поезде есть электронная система контроля тяги, которая автоматически запускает распылители песка, когда колеса проскальзывают или когда машинист делает аварийную остановку. Система также может снизить мощность любого тягового двигателя, колеса которого буксуют.

Система также может снизить мощность любого тягового двигателя, колеса которого буксуют.

Теперь давайте посмотрим на схему локомотива.

Реклама

Компоновка: главный двигатель и генератор

«»

Схема, показывающая компоновку типового тепловоза. Outline2Design/Как работает

Почти каждый дюйм 54-футового (16,2-метрового) локомотива плотно набит оборудованием.

Главный двигатель и генератор

Гигантский двухтактный двигатель с турбонаддувом и электрический генератор обеспечивают огромное количество энергии, необходимой для буксировки тяжелых грузов на высоких скоростях. Локомотив Cummins весит более 24 000 фунтов (10 886 кг). Кроме того, генератор и электродвигатели добавляют массу. О двигателе и генераторе поговорим позже.

Реклама

Кабина

Кабина локомотива имеет собственную систему подвески, которая помогает изолировать машиниста от ударов. Сиденья также имеют систему подвески. Внутри кабины есть небольшое рабочее пространство с несколькими сиденьями. Обычно в кабине находятся только машинист и кондуктор.

Сиденья также имеют систему подвески. Внутри кабины есть небольшое рабочее пространство с несколькими сиденьями. Обычно в кабине находятся только машинист и кондуктор.

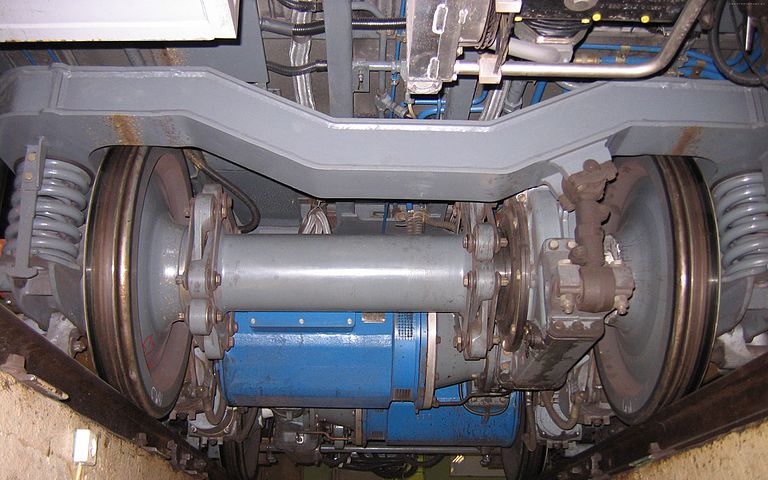

Тележки

Тележки, также известные как тележки , состоят из двух осей с колесами, тяговыми двигателями, редуктором, подвеской и тормозами. Мы обсудим эти компоненты позже.

Головная силовая установка

Головная силовая установка (ГЭС) состоит из еще одного большого дизельного двигателя, который сам по себе может развивать мощность 3000-4000 л.с. Он имеет тенденцию вращаться даже медленнее, чем основной двигатель, достигая максимальной скорости около 1000 об/мин. Двигатель приводит в действие генератор, который обеспечивает 480-вольтовое трехфазное питание переменного тока для остальной части поезда. Многие ГЭС обеспечивают более 500 киловатт электроэнергии для остальной части поезда, которая используется для электрических кондиционеров, освещения и кухонного оборудования.

Благодаря использованию для этих систем полностью отдельных двигателя и генератора поезд может обеспечивать комфорт пассажиров даже в случае отказа основного двигателя. Это также снижает нагрузку на главный двигатель. Кроме того, многие современные локомотивы имеют электронные системы, которые позволяют передавать мощность от вспомогательного двигателя на тяговые двигатели или мощность от главного двигателя на ГЭС, в зависимости от текущих потребностей в энергии.

Топливный бак

Этот огромный бак в нижней части локомотива вмещает до 5 500 галлонов (20 820 литров) дизельного топлива, а также дополнительные 300 галлонов (1 135 литров) охлаждающей жидкости и 250 галлонов (946 литров) моторного масла. Топливный бак разделен на отсеки, поэтому, если какой-либо отсек поврежден или начинает течь, насосы могут удалить топливо из этого отсека.

Аккумуляторы

Локомотив работает от номинальной электрической сети 64 В. Локомотив имеет восемь 8-вольтовых аккумуляторов, каждый из которых весит более 300 фунтов (136 кг). Эти аккумуляторы обеспечивают питание, необходимое для запуска двигателя (у него огромный стартер), а также для работы электроники локомотива. Когда главный двигатель работает, генератор подает питание на электронику и аккумуляторы.

Эти аккумуляторы обеспечивают питание, необходимое для запуска двигателя (у него огромный стартер), а также для работы электроники локомотива. Когда главный двигатель работает, генератор подает питание на электронику и аккумуляторы.

Давайте более подробно рассмотрим некоторые основные системы локомотива.

Реклама

Двигатель и генератор

Основным двигателем этого локомотива является двигатель Caterpillar серии EMD 710. «710» означает, что каждый цилиндр этого двухтактного дизельного двигателя V-12 с турбонаддувом имеет рабочий объем 710 кубических дюймов (11,6 л). Это более чем вдвое больше, чем у большинства самых больших бензиновых автомобильных двигателей V-8, и мы говорим только об одном из 12 цилиндров в этом двигателе мощностью 3300 л.с.

Так почему двухтактный ? Несмотря на то, что этот двигатель огромен, если бы он работал по четырехтактному дизельному циклу, как это делают большинство небольших дизельных двигателей, он производил бы только половину мощности. Это связано с тем, что в двухтактном цикле происходит вдвое больше событий сгорания (которые производят мощность) за один оборот. Получается, что дизельный двухтактный двигатель действительно намного элегантнее и эффективнее, чем двухтактный бензиновый двигатель. Для получения более подробной информации см. Как работают дизельные двухтактные двигатели.

Это связано с тем, что в двухтактном цикле происходит вдвое больше событий сгорания (которые производят мощность) за один оборот. Получается, что дизельный двухтактный двигатель действительно намного элегантнее и эффективнее, чем двухтактный бензиновый двигатель. Для получения более подробной информации см. Как работают дизельные двухтактные двигатели.

Реклама

Вы можете подумать, что если этот двигатель примерно в 24 раза больше, чем двигатель большого автомобиля V-8, и использует двухтактный цикл вместо четырехтактного, то почему он делает только около 10 раз? сила? Причина в том, что этот двигатель рассчитан на постоянную выработку 3300 л.с., и его хватает на десятилетия. Если вы постоянно запускали двигатель автомобиля на полную мощность, вам повезет, если это продлится неделю.

Вот некоторые характеристики этого двигателя:

- Количество цилиндров : 12

- Степень сжатия : 16:1

- Рабочий объем на цилиндр : 11,6 литров (710 дюймов 3 9026 9 )

- Отверстие цилиндра : 230 миллиметров (9,2 дюйма)

- Ход цилиндра : 279 миллиметров (11,1 дюйма)

- Полная скорость : 900 об/мин

- Нормальная скорость холостого хода : 200 об/мин

9000 2 Двигатель раскручивает весь этот крутящий момент через карданный вал в высоковольтный генератор. Произведенная электроэнергия затем направляется на четыре массивных электродвигателя, расположенных в грузовиках.

Произведенная электроэнергия затем направляется на четыре массивных электродвигателя, расположенных в грузовиках.

Реклама

Грузовики: силовая установка и подвеска

Грузовики — самые тяжелые предметы в поезде — каждый из них может весить более 20 000 фунтов (9 700 кг). Грузовики выполняют несколько функций. Они поддерживают вес локомотива. Они обеспечивают движение, подвески и торможение. Как вы понимаете, это огромные сооружения.

Движение

Тяговые двигатели обеспечивают тягу колес. На каждой оси по одному. Каждый двигатель приводит в движение небольшую шестерню, которая входит в зацепление с большей шестерней на полуоси. Это обеспечивает редуктор, который позволяет двигателю управлять поездом со скоростью до 125 миль в час.

Реклама

Каждый двигатель может весить более 6600 фунтов (3100 кг) и потреблять более 700 ампер электрического тока.

Подвеска

Тележки также обеспечивают подвеску локомотива. Вес локомотива опирается на большой круглый подшипник , который позволяет тележкам поворачиваться, чтобы поезд мог повернуть. Под шарниром находится огромная листовая рессора или набор винтовых пружин, которые опираются на платформу. Платформа подвешена на четырех гигантских металлических звеньях, которые соединяются с грузовиком. Эти звенья позволяют локомотиву раскачиваться из стороны в сторону.

Вес локомотива опирается на пружины, которые сжимаются при проезде неровностей. Это изолирует корпус локомотива от удара. Звенья позволяют грузовикам двигаться из стороны в сторону при колебаниях колеи. Некоторые поезда также оснащены пневматической подвеской, которая делает поездку более плавной и повышает комфорт пассажиров. Трасса не идеально прямая, и на высоких скоростях небольшие отклонения колеи могли бы сделать езду жесткой, если бы грузовики не могли раскачиваться вбок. Система также удерживает вес на каждом рельсе относительно равным, уменьшая износ гусениц и колес.

Реклама

Грузовики: Торможение

Торможение обеспечивается механизмом, аналогичным автомобильному барабанному тормозу. Пневматический поршень прижимает колодку к внешней поверхности колеса поезда.

В сочетании с механическими тормозами локомотив имеет динамическое торможение . В этом режиме каждый из четырех тяговых двигателей действует как генератор, используя колеса поезда для передачи крутящего момента двигателям и выработки электрического тока. Крутящий момент, который колеса прилагают для вращения двигателей, замедляет поезд (вместо двигателей, вращающих колеса, колеса вращают двигатели). Генерируемый ток направляется в гигантскую резистивную сетку, которая превращает этот ток в тепло. Охлаждающий вентилятор всасывает воздух через сетку и выдувает его через верхнюю часть локомотива — по сути, это самый мощный фен в мире. Использование этого метода замедления значительно снижает износ механических тормозов с течением времени.

Использование этого метода замедления значительно снижает износ механических тормозов с течением времени.

Реклама

Полностью электрические поезда, а также небольшие транспортные средства, такие как электрические и гибридные автомобили, используют систему, называемую рекуперативным торможением . Вместо того, чтобы рассеивать избыточную энергию в виде тепла, она возвращается в сеть или батарею, повышая эффективность.

На задней тележке есть еще ручной тормоз — да, даже поездам нужны ручные тормоза. Поскольку тормоза пневматические, они могут работать только при работающем компрессоре. Если поезд был остановлен на некоторое время, не будет давления воздуха, чтобы удерживать тормоза включенными. Без ручного тормоза и предохранительного резервуара с воздухом даже небольшого уклона было бы достаточно, чтобы поезд покатился из-за его огромного веса и очень низкого трения качения между колесами и рельсом.

Ручной тормоз представляет собой рукоятку, которая тянет цепь. Чтобы натянуть цепь, требуется много оборотов рукоятки. Цепь вытягивает поршень, чтобы задействовать тормоза.

Чтобы натянуть цепь, требуется много оборотов рукоятки. Цепь вытягивает поршень, чтобы задействовать тормоза.

Реклама

Вождение локомотива

Нельзя просто запрыгнуть в кабину, повернуть ключ и уехать на тепловозе. Завести поезд немного сложнее, чем завести машину.

Инженер поднимается по 8-футовой (2,4-метровой) лестнице и входит в коридор за кабиной. они занимаются рубильник (как в старых фильмах о Франкенштейне), который подключает аккумуляторы к цепи стартера. Затем инженер щелкает около сотни выключателей на панели автоматического выключателя, обеспечивая питание всего, от фар до топливного насоса.

Реклама

«»

Выключатель локомотива

HowStuffWorks

Затем инженер идет по коридору в машинное отделение. Они поворачивают и держат там переключатель, который запускает топливную систему, следя за тем, чтобы из системы вышел весь воздух. Затем они поворачивают переключатель в другую сторону, и стартер включается. Двигатель заводится и начинает работать.

Затем они поворачивают переключатель в другую сторону, и стартер включается. Двигатель заводится и начинает работать.

Затем они поднимаются в кабину, чтобы следить за датчиками и включать тормоза после того, как компрессор создаст давление в тормозной системе. Затем они могут отправиться в конец поезда, чтобы отпустить ручной тормоз.

Наконец, они могут вернуться в кабину и взять на себя управление оттуда. Получив разрешение от проводника поезда на движение, они включают звонок, который непрерывно звонит, и дважды звучит звуковой сигнал (указывая на движение вперед).

«»

Воздушный рожок

HowStuffWorks

Регулятор дроссельной заслонки имеет восемь положений плюс положение холостого хода. Каждое положение дроссельной заслонки называется меткой . Метка 1 — самая медленная скорость, а ступенька 8 — самая высокая скорость. Чтобы поезд тронулся, машинист отпускает тормоза и переводит дроссель в положение 1.

При переводе газа в положение 1 включается набор контакторов (гигантских электрических реле). Эти контакторы подключают главный генератор к тяговым двигателям. Каждая выемка включает разную комбинацию контакторов, создавая разное напряжение. Некоторые комбинации контакторов включают определенные части обмотки генератора в последовательную конфигурацию, что приводит к более высокому напряжению. Другие соединяют определенные части параллельно, что приводит к более низкому напряжению. Тяговые двигатели производят больше мощности при более высоком напряжении.

Эти контакторы подключают главный генератор к тяговым двигателям. Каждая выемка включает разную комбинацию контакторов, создавая разное напряжение. Некоторые комбинации контакторов включают определенные части обмотки генератора в последовательную конфигурацию, что приводит к более высокому напряжению. Другие соединяют определенные части параллельно, что приводит к более низкому напряжению. Тяговые двигатели производят больше мощности при более высоком напряжении.

Когда контакторы включаются, компьютеризированное управление двигателем регулирует топливные форсунки , чтобы увеличить мощность двигателя.

«»

Органы управления тормозом и дроссельной заслонкой

HowStuffWorks

Блок управления тормозами изменяет давление воздуха в тормозных цилиндрах, чтобы воздействовать на тормозные колодки. В то же время он сочетается с динамическим торможением, используя двигатели для замедления поезда.

Компьютеризированный считыватель отображает данные датчиков по всему локомотиву. Он может предоставить инженеру или механику информацию, которая может помочь в диагностике проблем. Например, если давление в топливопроводах становится слишком высоким, это может означать, что топливный фильтр забит.

Он может предоставить инженеру или механику информацию, которая может помочь в диагностике проблем. Например, если давление в топливопроводах становится слишком высоким, это может означать, что топливный фильтр забит.

Теперь давайте заглянем внутрь поезда.

Реклама

Езда на поезде

«»

Посмотрите на модернизированные интерьеры двухуровневого флота «Суперлайнеров» Amtrak, которые будут отремонтированы в период с 2021 по 2024 год. Amtrak

США’ основной сетью пригородных поездов является Amtrak, которая охватывает большую часть континентальных штатов, а также несколько остановок в Канаде. Некоторые региональные службы включают Caltrain в Калифорнии, MARTA в Атланте и Вашингтонский метрополитен в округе Колумбия. на дизеле и электричестве, а также добавление некоторых дизельных локомотивов для районов страны с неэлектрифицированными рельсами.

Хотя поездка на поезде может быть медленнее, чем на самолете, она определенно намного удобнее. Есть много места для прогулок. На Amtrak есть вагоны-рестораны с местами для сидения в кафе и розетками для зарядки электроники. Во время обслуживания они также продают еду, закуски, напитки и кофе. Для дальнемагистральных пассажиров могут быть организованы отдельные кабинки и «спальные» вагоны с постельными принадлежностями.

Есть много места для прогулок. На Amtrak есть вагоны-рестораны с местами для сидения в кафе и розетками для зарядки электроники. Во время обслуживания они также продают еду, закуски, напитки и кофе. Для дальнемагистральных пассажиров могут быть организованы отдельные кабинки и «спальные» вагоны с постельными принадлежностями.

Advertisement

На некоторых маршрутах Amtrak даже предлагает место для хранения, которое можно использовать для перевозки личного автомобиля вместе с вами. По сравнению с авиалиниями железнодорожные перевозки часто предлагают более просторный, эффективный и доступный способ пересечь большие участки земли.

Для получения дополнительной информации о тепловозах и смежных темах перейдите по следующим ссылкам.

Реклама

Тепловоз FAQ

Как работает тепловоз?

При воспламенении дизельное топливо приводит в действие поршни, подключенные к электрогенератору. Затем генератор вырабатывает энергию для питания двигателей, которые вращают колеса, приводящие в движение локомотив.

Сколько лошадиных сил у тепловоза?

Дизельный двигатель локомотива подключен к электрогенератору постоянного или переменного тока. В любом случае вырабатываемая мощность составляет около 3200 лошадиных сил. Генератор использует эту мощность для преобразования ее в огромное количество тока, примерно 4700 ампер.

В чем разница между гибридным тепловозом и традиционным локомотивом?

Традиционный локомотив просто использует механическую энергию для привода локомотива. С другой стороны, современный гибридный тепловоз сочетает в себе как электрическую, так и механическую энергию, чтобы обеспечить более высокую выходную мощность. Он состоит из массивных 12 цилиндров, соединенных с двухтактным дизельным двигателем и несколькими мощными генераторами и электродвигателями для увеличения выходной мощности.

Почему локомотивы работают на дизеле?

По эффективности дизельные двигатели более мощные и энергоэффективные, чем бензиновые двигатели. Это связано с тем, что дизельные двигатели работают с более высокой степенью сжатия. Это дает примерно на 20 процентов больше эффективности, чем у бензиновых двигателей при той же степени сжатия.

Это связано с тем, что дизельные двигатели работают с более высокой степенью сжатия. Это дает примерно на 20 процентов больше эффективности, чем у бензиновых двигателей при той же степени сжатия.

Почему у поездов стальные колеса?

Поезда имеют стальные колеса для уменьшения трения качения. Шины сжимаются после каждого оборота, что снижает КПД двигателя примерно на 25 процентов. Так, металлические или стальные колеса обеспечивают низкое сопротивление качению, потребляют меньше энергии и снижают эксплуатационные расходы.

Много дополнительной информации

Статьи по теме

- Как работают дизельные двухтактные двигатели

- Как работают гибридные автомобили

- Как работают электрические двигатели

- Как работают поезда на магнитной подвеске

More Great Links 90 021

- Отдел железных дорог DOT Северной Каролины

- Caterpillar: Дизельный двигатель Electro-Motive

- Официальный сайт Amtrak

Процитируйте это!

Пожалуйста, скопируйте/вставьте следующий текст, чтобы правильно цитировать эту статью HowStuffWorks.