Содержание

Крепления авиадвигателя к пилону: engineering_ru — LiveJournal

Сегодня посмотрим, как двигатель крепится к пилону.

Во первЫх строках сразу отмажусь, что я сам двигатель никогда не менял, и даже близко не проходил от этого процесса.

Так что фоточки буду комментировать с такой же дилетантской колокольни, как и большинство присутствующих.

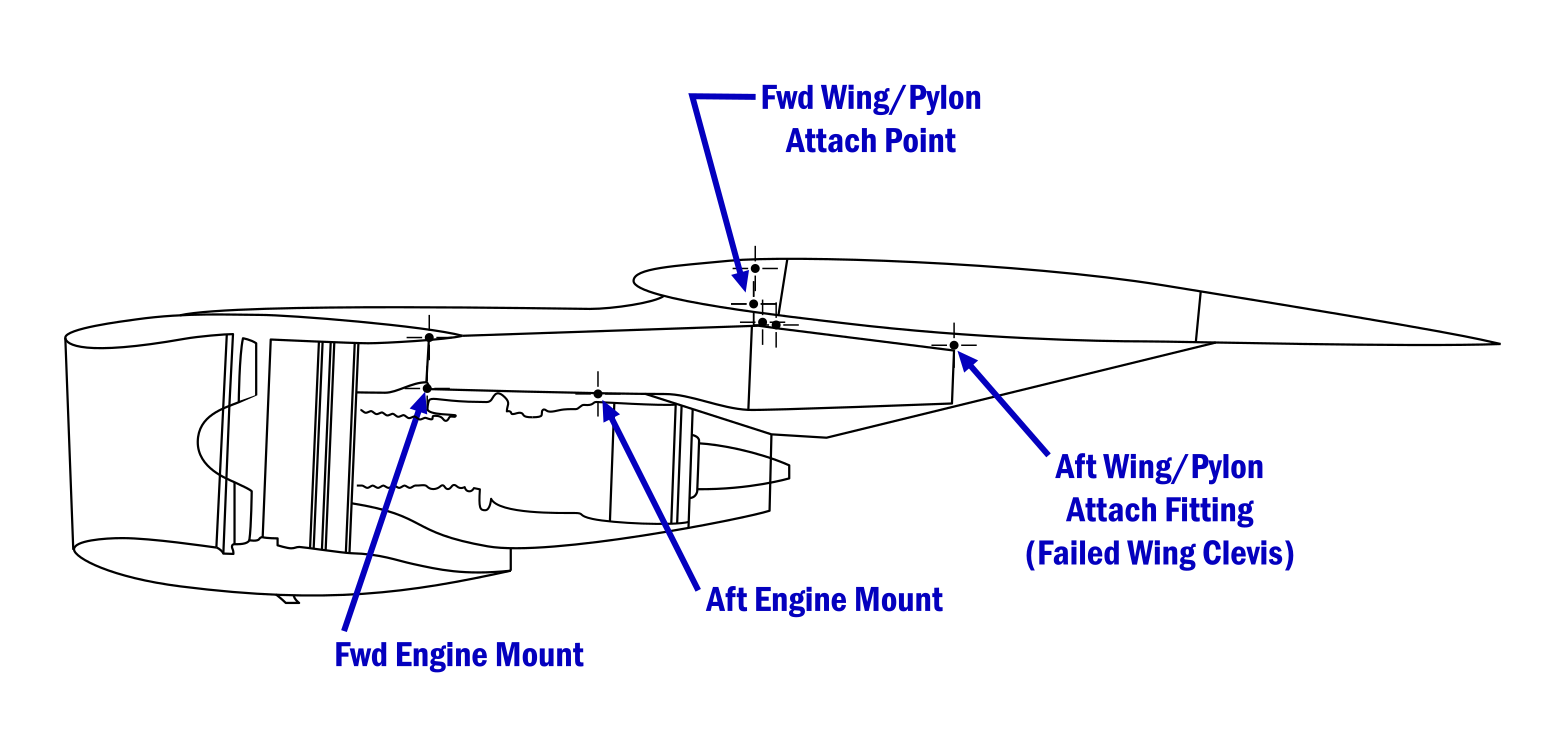

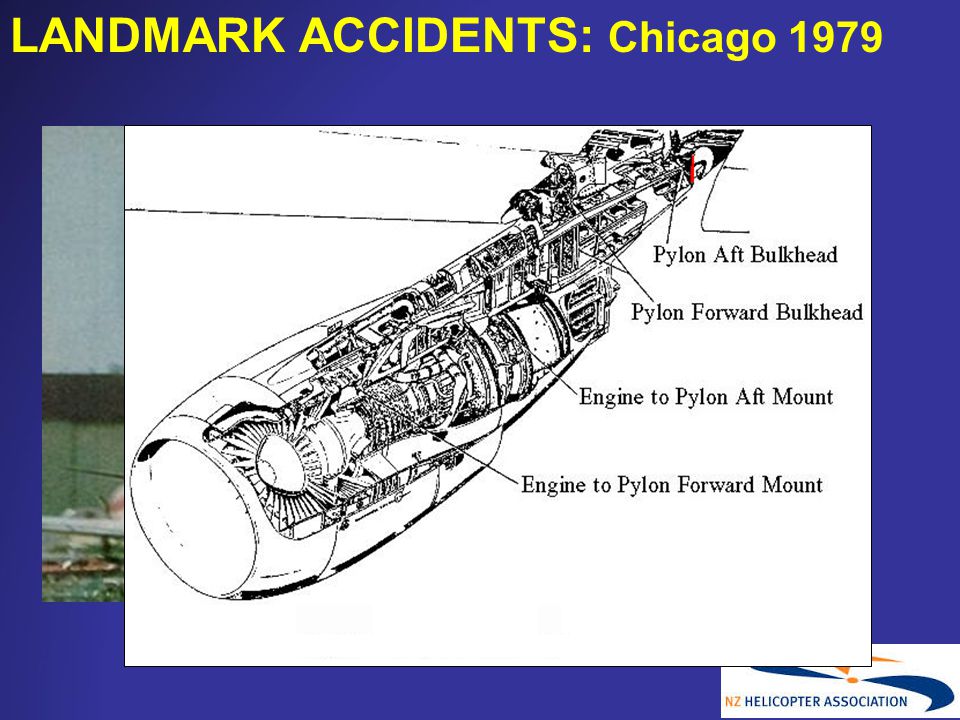

Итак, двигатель CFM56-5 на самолёте семейства Airbus-320 крепится к пилону в двух зонах — передним узлом и задним.

Передний узел воспринимает и передаёт на пилон нагрузки по трём осям — продольную (тяга), поперечную и вертикальную (вес).

Задний узел воспринимает и передаёт нагрузки по двум осям — поперечную и вертикальную (вес), а также крутящий момент.

Весь пилон в сборе подвешен на срезном болте, который разрушается при превышении заданной нагрузки. Это нужно, чтобы не повредить крыло — например, при посадке на грунт. Узел этого болта виден на схеме правее правой стрелки, напоминая цифру 8.

Для доступа к точкам крепления двигателя к пилону надо открыть и поднять капоты реверса (примерно как это упомянуто здесь ).

Влезнув, узреем две зоны крепления к пилону — спереди и сзади.

Вот эта треугольная ферма подходит к переднему узлу крепления (это — вид слева по полёту).

Как видно, эта ферма пилона держит двигатель за четыре болта (вид справа).

Двигательные крепления рассчитаны на нормальную работоспособность при разрушении одного из элементов крепления. То есть, для переднего узла подвески это означает потерю одного из болтов крепления к пилону.

Особенностью двигательных креплений является мудрёность контровки — вот как в данном случае:

— болт завёрнут самоконтрящейся гаечкой (хочется в это верить),

— она держится контровочной шайбой,

— которая привинчена к выросту узла на двигателе болтом поменьше с тоже самоконтрящейся гайкой;

— и самый главный болт ещё заботливо до шайбы приконтрен проволочкой.

И всё это как бы можно понять: двигатель сам весит тонны три, да ещё тяга тонн до 25 — в общем, усилия тут немаленькие, да плюс ещё и постоянная вибрация способствует сепаратизму. А у нас статья корячится даже за одни призывы, не то что за отрыв от коллектива. Так что законтрено оправданно.

А у нас статья корячится даже за одни призывы, не то что за отрыв от коллектива. Так что законтрено оправданно.

Ещё интересно глядеть на винт в ферме пилона над правым болтом. Помимо обычного Эйрбасного шлица Hi-Torq, — видите там вокруг потайной головки жёлтый ободок? Это есть антикоррозионный состав, которым намазан весь винт. Состав этот мажется очень хорошо — один раз попадёшь, потом весь день всех красишь жёлтым. Такой же состав, по идее, должен быть и на болтах крепления двигателя.

Ниже болтов видна наклонная тяга. Их — две: по одной с каждой стороны.

Тяги эти тянутся от кронштейна, привинченного к внутреннему корпусу вентилятора.

Тут интересно посмотреть ещё и на решёточки в правом верхнем углу. Они закрывают клапана перепуска воздуха (противопомпажные). Клапана те перепускают воздух из компрессора во внешний контур двигателя. Это позволяет на низких режимах работы увеличить осевую составляющую скорости движения потока на лопатках, и уменьшить вероятность срыва потока на них — то есть, и помпажа.

Поэтому двигатель на малом газе сильно шипит — часть воздуха из компрессора бесплатно дует наружу.

При небольшом увеличении режима клапана закрываются, и шум двигателя немного уменьшается.

Соединение кронштейна с тягой тоже не простое: болты-шайбы-гайки.

Другим концом тяга соединяется с поперечной тягой.

Здесь конструктор контровки явно маньячил на пике своей паранойи.

Хитрый шлиц в болте, сквозь него — контровочная пластина, крепящаяся двумя болтами.

И такого там — три. Сдельщик был, видимо.

Слева — трубочка о трёх концах.

Полагаю — от пожарного баллона, для выброса фреона при пожаротушении.

Задний узел крепления дозволяет двигателю теплово расширяться по продольной оси.

Крепится к пилону тоже болтами.

От траверсы отходят три точки крепления — средняя и две боковых.

Боковая — это примерно так:

Тяга — явно составная из трёх частей.

Верхняя и нижняя точки её крепления являют собой замысловатую комбинацию из трёх (!!!) контровочных пластин, болтиков и гаечек.

Гайки, естественно, не могут быть одинаковыми с верхним концом.

Дополняют щенячью радость контровочные булавки на другом конце болта.

Всё это бордельеро сделано, видимо, потому, что болты тут составные 🙂

Видите? — их там два соосно 🙂

Ну, и примерно так же устроена средняя точка крепления.

Она видна примерно посредине кадра.

Чуть левее неё стоИт небольшой бочонок — очень похоже на датчик вибрации.

А трубочки слева — это как раз для обдува корпуса турбины и регулировки таким образом зазора между ним и торцами турбинных лопаток. Чтобы меньше перетекало газа по зазору мимо лопаток, и улучшался КПД.

И бесплатным бонусом проходит фотка клапана HPTACC (регулировки зазора в корпусе турбины высокого давления) .

Ниже него — кажется, клапан регулировки обдува корпуса турбины низкого давления.

Воздух забирает из внешнего контура, после вентилятора.

В общем, как-то так висит двигатель.

Ах да — чуть не забыл про дефект.

Когда мы смотрели задние крепления, то обнаружили люфт в одной точке.

Там шаровый подшипник, и кажется, многовато он люфтил по оси.

Оператор извещён.

Всем спасибо.

Фотографии большего размера доступны в альбоме «Engine Mounts», автор Lx-photos на Яндекс.Фотках

пилон подвески двигателя летательного аппарата — патент РФ 2009082

Изобретение относится к авиастроению, в частности к устройствам для подвески двигателей к самолету. Целью изобретения является снижение массы, упрощение конструкции и повышение эксплуатационной технологичности. Это достигается тем, что пилон подвески двигателя, включающий элементы системы охлаждения масла и выпускной направляющий аппарат, снабжен блоками направляющих аппаратов, установленных в носке пилона симметрично его продольной оси и скрепленных между собой рассекателем 10. Каждый блок содержит окантовку 11 с рядом направляющих лопаток 12, состыкованную с фланцем 13 радиатора воздухо-воздушного теплообменника 8. При этом блоки выпускного направляющего аппарата крепятся к каркасу пилона при помощи замков 15, чем достигается повышение эксплуатационной технологичности. 5 ил.

При этом блоки выпускного направляющего аппарата крепятся к каркасу пилона при помощи замков 15, чем достигается повышение эксплуатационной технологичности. 5 ил.

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5

Формула изобретения

ПИЛОН ПОДВЕСКИ ДВИГАТЕЛЯ ЛЕТАТЕЛЬНОГО АППАРАТА, содержащий силовой каркас и обшивку с вырезом, в котором установлен выпускной направляющий аппарат, воздухо-воздушного теплообменника, отличающийся тем, что, с целью снижения массы, упрощения конструкции и повышения эксплуатационной технологичности, выпускной направляющий аппарат выполнен в виде блоков, установленных в носке пилона симметрично его продольной оси и скрепленных между собой при помощи рассекателя, при этом каждый из блоков снабжен окантовкой, состыкованной с фланцем радиатора воздухо-воздушного теплообменника и рядом направляющих лопаток.

Описание изобретения к патенту

Изобретение относится к авиастроению и может использоваться для крепления двигателя к крылу самолета.

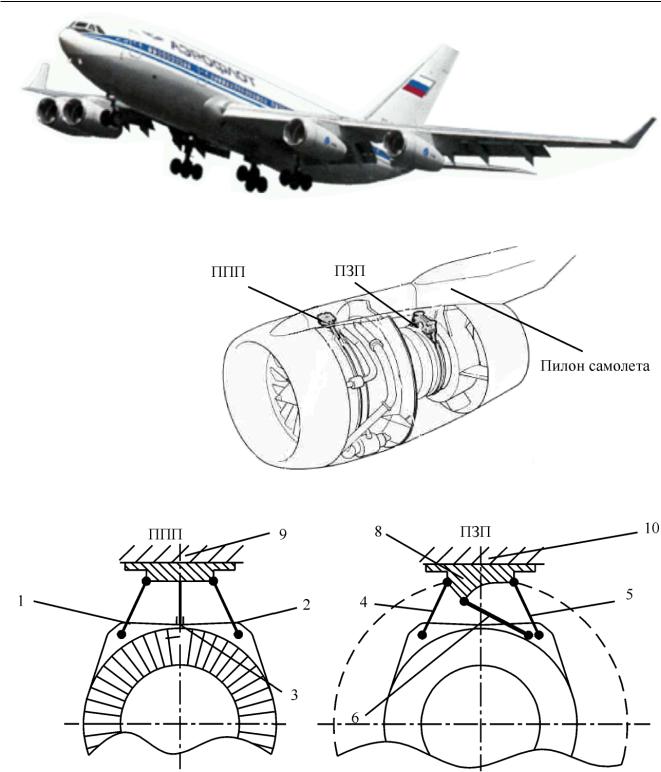

Известен пилон силовой установки самолета ИЛ-86, содержащий силовой каркас и обшивку, соединенный через узлы подвески с двигателем, соединенный через узлы подвески с двигателем, на котором закреплен воздухо-воздушный теплообменник, выпускной направляющий аппарат которого размещен в капотной створке мотогондолы.

Недостатком конструкции является то, что установленный в мотогондоле воздухо-воздушный теплообменник вызывает трудности при размещении и монтаже в ней других агрегатов двигателя.

Наиболее близкой к предлагаемой является конструкция пилона подвески двигателя самолета ИЛ-76, содержащего силовой каркас и обшивку с вырезом, в котором установлен выпускной направляющий агрегат воздухо-воздушного теплообменника.

Выпускной направляющий аппарат (ВНА) выполнен в виде панели с жалюзи, прикрепленной к каркасу, в котором выполнена усиливающая окантовка.

Недостатками известной конструкции является повышенный вес, связанный с тем, что для обеспечения необходимой прочности пилона необходимо усиливать вырез под ВНА, т. е. вкладывать вес, так как ВНА исключен из силовой схемы пилона. Кроме того, введение усиливающей окантовки усложняет процесс изготовления и сборки пилона, а неразъемное крепление панели с жалюзи затрудняет обслуживание агрегатов ВНА, расположенных под ней, что ухудшает эксплуатационную технологичность.

е. вкладывать вес, так как ВНА исключен из силовой схемы пилона. Кроме того, введение усиливающей окантовки усложняет процесс изготовления и сборки пилона, а неразъемное крепление панели с жалюзи затрудняет обслуживание агрегатов ВНА, расположенных под ней, что ухудшает эксплуатационную технологичность.

Целью изобретения является снижение массы, упрощение конструкции и повышение эксплуатационной технологичности.

Это достигается тем, что в пилоне подвески двигателя летательного аппарата, содержащем силовой каркас и обшивку с вырезом, в котором установлен выпускной направляющий аппарат воздуховоздушного теплообменника, выпускной направляющий аппарат выполнен в виде блоков, установленных в носке пилона симметрично его продольной оси и скрепленных между собой при помощи рассекателя, при этом каждый из боков снабжен окантовкой, состыкованной с фланцем радиатора воздухообменника с рядом направляющих лопаток.

Выполнение ВНА в виде блоков, состоящих из окантовки с рядом направляющих лопаток, позволяет включить их в силовую схему пилона, что упрощает конструкцию пилона за счет исключения окантовки люка и снижает вес пилона. Блочная конструкция ВНА позволяет легко осуществлять монтаж и демонтаж ВНА, что улучшает эксплуатационную технологичность пилона.

Блочная конструкция ВНА позволяет легко осуществлять монтаж и демонтаж ВНА, что улучшает эксплуатационную технологичность пилона.

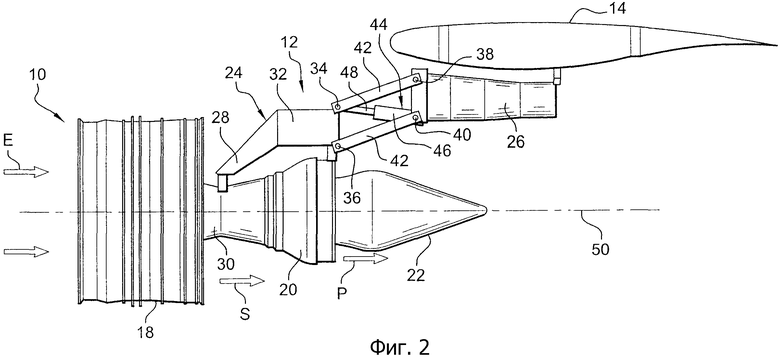

На фиг. 1 показан пилон, общий вид; на фиг. 2 — узел I на фиг. 1; на фиг. 3 — вид по стрелке А на фиг. 1; на фиг. 4 — общий вид блоков ВНА; на фиг. 5 — сечения Б-Б на фиг. 1.

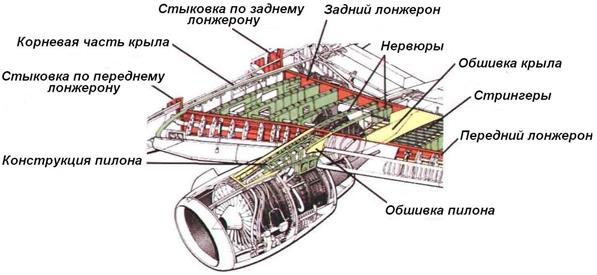

Пилон 1 подвески двигателя 2 к крылу 3 содержит обшивку 4, подкрепленную силовым каркасом 5. В обшивке 4 выполнен вырез 6, в котором размещен выпускной направляющий аппарат 7 воздухо-воздушного теплообменника 8. Выпускной направляющий аппарат (ВНА) выполнен в виде двух блоков 9, установленных в носке пилона 1 симметрично его продольной оси и скрепленных между собой рассекателем 10. Каждый блок 9 содержит окантовку 11 с рядом направляющих лопаток 12. Окантовки 11 состыкованы с фланцем 13 радиатора воздухо-воздушного теплообменника 8 через уплотнение 14. ВНА 7 крепится к каркасу 5 при помощи винтовых замков 15. Отлитые блоки 9 лопаток ВНА 7 склепываются с рассекателем 10, образуя единое целое, посредством винтовых замков 15 крепятся к пилону 1 в собранном состоянии, и закрепленный на пилоне 1 составляет единую силовую систему пилона. В полете воздушные нагрузки действуют на пилон 1, воспринимаются обшивкой и далее через элементы каркасы 5 передаются на крыло 3. При этом потоки усилий, идущие по силовым элементом 5 пилона, в местах установки блоков 9 выпускного направляющего аппарата 7 непосредственно воспринимаются ими и через элементы силового каркаса 5 замыкаются на нем, что позволяет обеспечить наиболее оптимальную передачу усилий по элементам. Одновременно охлаждающий воздух, выходящий через воздухо-воздушный теплообменник ВВТ 8, попадает в полости, образованные блоками 9 и рассекателем 10 и, проходя через направляющие лопатки 12, которые формируют выходящий поток с оптимальным сопротивлением и углом выхода, что позволяет обеспечить минимальное аэродинамическое сопротивление пилона. Рассекатель 10 обеспечивает плавный поворот потока в полостях, разделяя и уменьшая сопротивление выхода. Одновременно рассекатель 10 включен в силовую схему, обеспечивая жесткость конструкции.

В полете воздушные нагрузки действуют на пилон 1, воспринимаются обшивкой и далее через элементы каркасы 5 передаются на крыло 3. При этом потоки усилий, идущие по силовым элементом 5 пилона, в местах установки блоков 9 выпускного направляющего аппарата 7 непосредственно воспринимаются ими и через элементы силового каркаса 5 замыкаются на нем, что позволяет обеспечить наиболее оптимальную передачу усилий по элементам. Одновременно охлаждающий воздух, выходящий через воздухо-воздушный теплообменник ВВТ 8, попадает в полости, образованные блоками 9 и рассекателем 10 и, проходя через направляющие лопатки 12, которые формируют выходящий поток с оптимальным сопротивлением и углом выхода, что позволяет обеспечить минимальное аэродинамическое сопротивление пилона. Рассекатель 10 обеспечивает плавный поворот потока в полостях, разделяя и уменьшая сопротивление выхода. Одновременно рассекатель 10 включен в силовую схему, обеспечивая жесткость конструкции.

Имеющееся уплотнение 14 между стенками 13 и блоками 9 обеспечивает надежную герметизацию и исключает попадание горячего воздуха на агрегаты, находящиеся в пилоне 1.

Кроме того, соединение ВНА 7 в единый блок рассекателем 10 и крепление его с помощью винтовых замков 15 позволяет использовать его в виде быстросъемного люка для доступа к агрегатам, находящимся в пилоне 1.

По сравнению с прототипом изобретение обеспечивает снижение веса за счет включения блоков ВНА в силовую схему пилона, упрощение конструкции и сборки за счет исключения переходных деталей, а также улучшение эксплуатационной технологичности за счет выполнения блоков ВНА съемными и облегчения тем самым доступа к агрегатам внутри пилона. (56) Руководство по технической эксплуатации самолета Ил-86, гл. 54.31.00, с. 3, изд. ММЗ им. С. В. Ильюшина, 1981.

Инструкция по технической эксплуатации самолета Ил-76, гл. 26, с. 3, изд. ММЗ им. С. В. Ильюшина 1974.

Система активного контроля шума пилона

Авиакосмическая

Система активного контроля шума пилона (LAR-TOPS-179)

Активный механизм управления источниками шума реактивных двигателей для увеличения снижения шума от экранирования

Задать вопрос

Подать заявку Лицензия

Обзор

Эта технология представляет собой новый тип конструкции пилона самолета для снижения шума. Пилон соединяет двигатель с планером самолета. В этой конструкции воздух, проходящий через пилон, активно разрушает поток выхлопных газов реактивного двигателя после его выхода из двигателя, разрушая и перераспределяя аксиально-азимутально распределенные источники реактивного шума от самолета.

Пилон соединяет двигатель с планером самолета. В этой конструкции воздух, проходящий через пилон, активно разрушает поток выхлопных газов реактивного двигателя после его выхода из двигателя, разрушая и перераспределяя аксиально-азимутально распределенные источники реактивного шума от самолета.

Технология

Для использования в самолетах воздухозаборник должен располагаться на пилоне в аэродинамически выгодном месте. Система доставки будет состоять из труб, насоса или регулятора давления и напорной камеры. Воздух подается насосом через внутреннюю конструкцию пилона по трубам в нагнетательную камеру. Местом впрыска для наиболее распространенных вариантов осуществления будет полка пилона (рядом с основным потоком сопла) и задняя кромка пилона. Целью впрыска является изменение траектории потока основного сопла, тем самым влияя на то, как смешиваются основные и вентиляторные потоки, а также на общую траекторию основных и вентиляторных потоков вместе. Место впрыска на задней кромке имеет целью свести к минимуму след от пилона за счет впрыска воздуха с более высоким давлением и скоростью через активный инжектор задней кромки пилона самолета. В крейсерских условиях инжекция с задней кромки пилона также может снизить вклад сопротивления пилона в общее сопротивление самолета.

В крейсерских условиях инжекция с задней кромки пилона также может снизить вклад сопротивления пилона в общее сопротивление самолета.

Преимущества

- Возможность модернизации существующих пилонов самолетов

- Снижает шум при взаимодействии реактивных выхлопов с управляющими поверхностями (закрылками, элеронами и т. д.)

- Перераспределяет источники шума в выхлопе струи, чтобы усилить экранирование шума струи поверхностью планера (при применении к самолетам с двигателями над крыльями или фюзеляжем, например, на гибридном корпусе крыла)

Применение

- Коммерческий самолет

- Бизнес-джеты

- БПЛА

Скачать информационный бюллетень в формате PDF

Задать вопрос

Подать заявку на лицензию

Сведения о технологии

Категория

аэрокосмическая промышленность

Справочный номер

ЛАР-ТОПС-179

Номер(а) дела

LAR-17833-2

Патент(ы)

9 669 921 9 022 311

Бумаги

Теги: | аэрокосмическая промышленность |

Почему изготовление пилона самолета — это настоящий совместный процесс

Пилоны самолета удерживают двигатели самолета на крыльях. Сегодня разработка такого важного компонента включает в себя совместную работу различных специалистов и поставщиков, при этом Seco Tools играет центральную роль. Джо Гудинг и Гэри Мейерс объясняют больше.

Сегодня разработка такого важного компонента включает в себя совместную работу различных специалистов и поставщиков, при этом Seco Tools играет центральную роль. Джо Гудинг и Гэри Мейерс объясняют больше.

Пилоны — не самая заметная часть самолета, но они имеют решающее значение для удержания его от земли и обеспечения безопасности пассажиров, поскольку они являются компонентами, которые крепят двигатели самолета к его крыльям.

«Часто на каждое крыло приходится один двигатель, а на каждое крыло приходится четыре пилона для крепления двигателя», — объясняет Джо Гудинг, инженер-разработчик Seco Tools из Великобритании, который поддерживает наших клиентов в их проектах, предоставляя им инструменты и рекомендации по стратегии обработки компонентов. «Сам пилон сделан из титана, который часто выковывается, а затем обрабатывается до необходимого размера».

«Производители самолетов используют структурные компоненты из титана, так как это лучший материал, который дает им самый безопасный вариант для этих частей в самолете», — добавляет коллега Джо, Гэри Мейерс, глобальный менеджер по продуктам для фрезерования твердых материалов, базирующийся в в Швеции.

«Существует множество различных областей продукции Seco Tools, задействованных в изготовлении опор, — продолжает он. «От торцевого фрезерования до копирования стратегий фрезерования, сменных инструментов по сравнению с цельными твердосплавными инструментами, сверления, развертывания и недавних новых разработок обработки ствола для чистовой обработки этих компонентов. Это прочные детали, которые часто имеют несоответствия, потому что они были выкованы, а также глубокие карманы, до которых трудно добраться. Это критично для безопасности, поэтому существуют очень жесткие допуски и требования к отделке».

Важность сотрудничества и инноваций

Гудинг и Мейерс тесно сотрудничали последние пару лет, хотя из-за пандемии они до сих пор не встречались лично. Где они встречаются, так это в их общей вере в ценность совместного, межотраслевого подхода. Особенно учитывая то, что клиенты, у которых часто меньше ресурсов для поддержания собственного уровня квалификации, все чаще ищут комплексные решения, охватывающие разработку инструментов, планирование обработки, обучение персонала и поддержку программирования.

В этой новой реальности есть два аспекта: Seco, ее клиенты (как поставщики первого уровня, так и сами производители самолетов) и другие субпоставщики должны сотрудничать для разработки правильных решений. Во-вторых, постоянная потребность в инновациях и партнерских отношениях, чтобы быть на шаг впереди, побудила Seco создать свой инновационный центр в Великобритании.

«Если вы посмотрите на обработку пилона, Seco, конечно же, производит инструменты для обработки деталей. Но что отличает нас от наших конкурентов, так это люди, которые сидят в Великобритании в Инновационном центре, у которых есть опыт и контакты с производителями кулачков, поставщиками охлаждающей жидкости и компаниями, выполняющими работы. У нас даже есть отношения с университетами, которые проводят исследования по обработке этих материалов», — объясняет Гэри Мейерс.

«Итак, у нас отличное портфолио, и на пилоне нет ничего, что мы не могли бы обработать. Мы соревнуемся на мировом уровне. И это не только инструмент. У нас есть такие люди, как Джо и коллеги из Центра инноваций, которые знают, как применять процессы и инструменты. Они действительно знают потребности клиентов, и это дает нам преимущество с точки зрения компонентов такого типа».

И это не только инструмент. У нас есть такие люди, как Джо и коллеги из Центра инноваций, которые знают, как применять процессы и инструменты. Они действительно знают потребности клиентов, и это дает нам преимущество с точки зрения компонентов такого типа».

Это, в свою очередь, повышает качество. Вместо того, чтобы приступать к проекту без предварительной подготовки с инструментом для уже определенного приложения, Seco вовлекается в него на самой ранней стадии.

«Мы смотрим на титановые конструкционные компоненты, чтобы понять, что нужно клиентам, что есть в нашем ассортименте и что мы можем разработать для увеличения срока службы инструмента и повышения производительности клиента», — говорит Мейерс.

«При разработке продукта у нас есть красивый треугольник с клиентом и командой в нашем центре инноваций, которые также имеют тесные отношения с клиентом. Это помогает нам понять, что именно они хотят купить. Это выгодно и для клиента, и для нас».

Изменения в механической обработке

Аэрокосмическая промышленность медленнее принимает изменения, такие как использование альтернативных материалов, включая детали, напечатанные на 3D-принтере, и экологичность менее важна для пилона, когда проводится так много испытаний на безопасность удовлетворить, прежде чем что-либо может быть введено. Здесь титан по-прежнему безраздельно властвует. Тем не менее, отрасль меняется.

Здесь титан по-прежнему безраздельно властвует. Тем не менее, отрасль меняется.

«Приближаются роботизация и другие цифровые технологии, и мы разрабатываем наше цифровое предложение, чтобы отреагировать на это», — говорит Джо Гудинг. «Некоторые компании рассматривают использование минимального количества смазки и даже безмасляные методы резки с использованием CO2. Проволочно-дуговое аддитивное производство, при котором пластина приваривается дугой из титановой проволоки к форме, которую необходимо создать с помощью шаблона, также начинает развиваться и может повлиять на производство пилонов в будущем. Но все сводится к постоянному качеству деталей — оно должно быть одинаковым каждый раз».

И, добавляет Гэри Мейерс, «когда дело доходит до поставщика инструментов, если вы уже слышали о новой тенденции на рынке, вы уже опоздали, потому что вам потребуются годы, чтобы наверстать упущенное. Важно держать руку на пульсе и заранее понимать, что нужно клиенту, чтобы вы могли участвовать в разработке.