Содержание

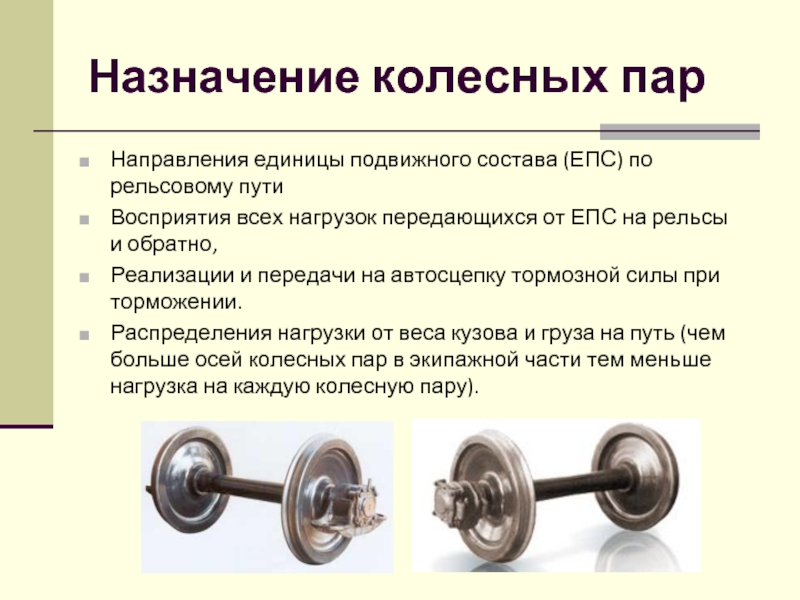

Колесные пары: техническое обслуживание и ремонт

Колесная пара — главный элемент вагона, платформы и других видов железнодорожного подвижного состава. Она обеспечивает возможность движения по рельсовым путям и удерживает остальные части конструкции в нужном положении при всех режимах работы. На колесную пару приходится вся нагрузка от веса вагона и груза в точке контакта с рельсом, что требует высокой прочности деталей. По мере эксплуатации колесная пара изнашивается и частично теряет требуемые свойства. Продлить ресурс конструкции позволяет регулярное техническое обслуживание колесных пар вагонов и их своевременный ремонт.

Как устроена колесная пара

Кроме распределения веса вагона на рельсы, колеса тепловозов и других машин тягового состава передают на рельсы крутящий момент, обеспечивая движение многотонного поезда. Сила сцепления в точке касания к рельсу во время разгона и торможения достигает очень больших величин, что требует от колес способности выдерживать как статические, так и динамические нагрузки. Обслуживание и ремонт колесных пар нужно проводить в установленные регламентом сроки, выполняться оно должно по определенной технологии.

Обслуживание и ремонт колесных пар нужно проводить в установленные регламентом сроки, выполняться оно должно по определенной технологии.

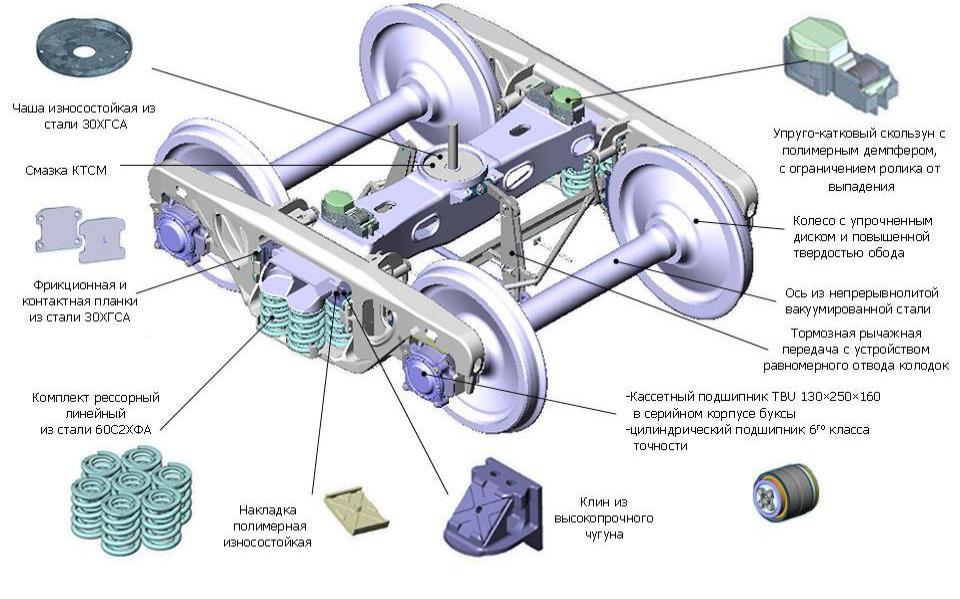

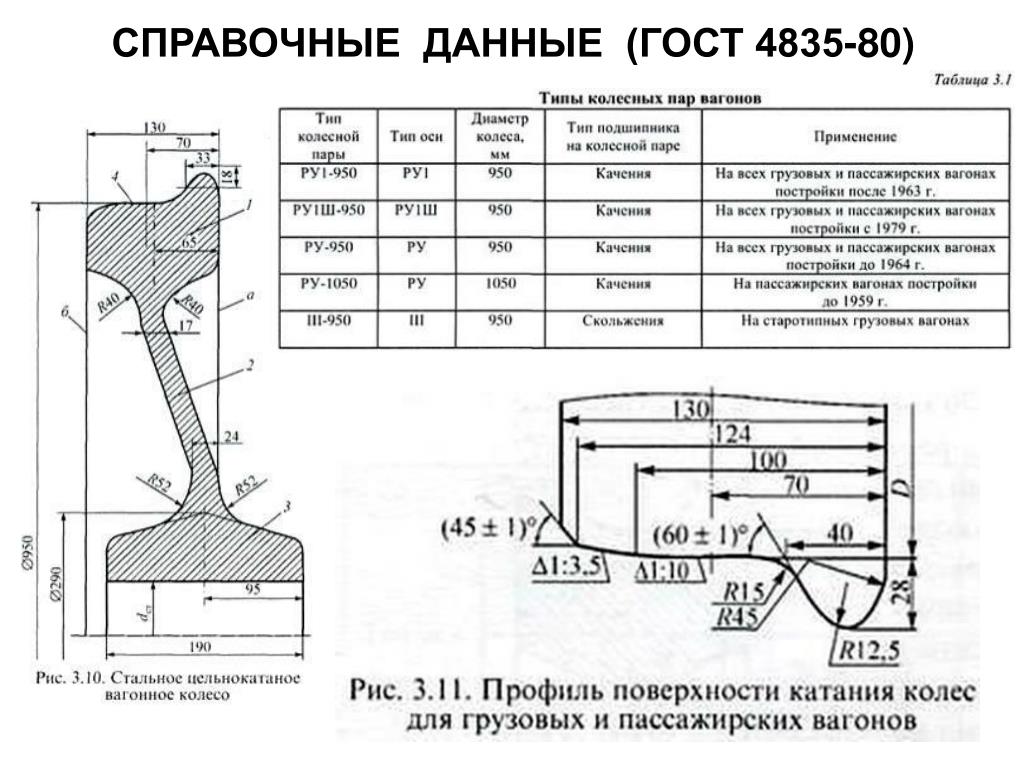

Конструкция колесной пары вагона предельно простая, как и у других механизмов высокой степени надежности. Пара состоит из:

- двух колес;

- соединяющей их оси;

- бандажей и бандажных колец;

- пары зубчатых колес

Оси изготавливаются из специальных марок стали способом ковки. После термической обработки осевая сталь приобретает нужную прочность и вязкость, уменьшается ее хрупкость. Для материала оси очень важно сохранить целостность при вибрационных и ударных нагрузках.

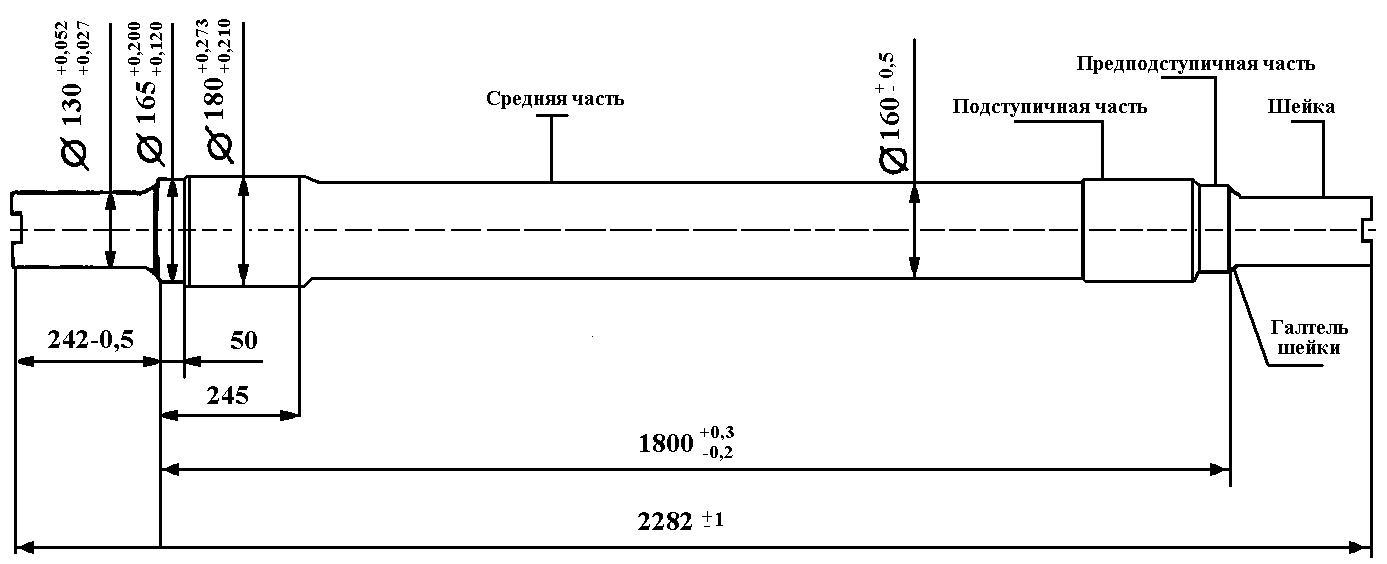

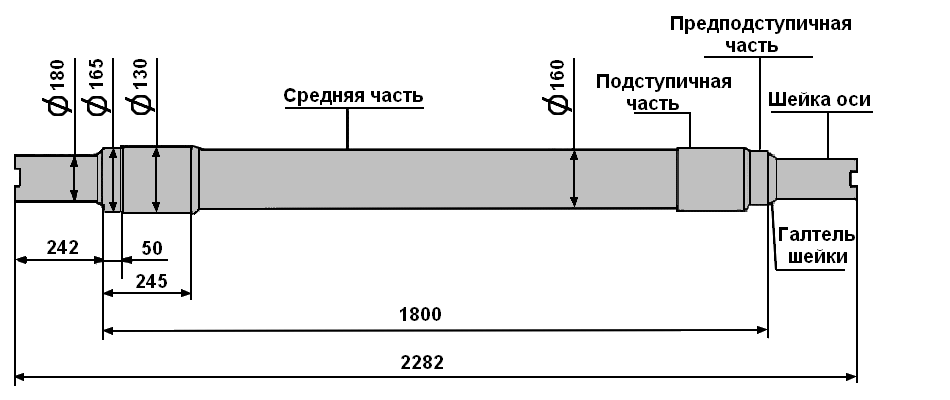

Устройство оси достаточно сложное; каждый элемент разделяется на участки, которые исполняют определенную роль. Это:

- средняя часть;

- шейки с обеих сторон;

- буксовые шейки, на которые устанавливают подшипники;

- предподступичные отделы;

- подступичные наконечники, на которые устанавливаются колеса.

Участки отличаются по диаметру. В зоне перехода от одного диаметра к другому не допускается ломаных линий, все переходы сделаны по плавным лекалам. Такие участки получили название гантелей. К качеству их обработки выдвигаются повышенные требования. Подшипники роликового типа на буксовых шейках установлены резьбовым способом, что исключает смещение обоймы при значительных боковых нагрузках.

После обработки на токарных станках оси в обязательном порядке шлифуют для устранения царапин, сколов и других дефектов, которые могут стать потенциальными центрами возникновения внутренних напряжений, снижающих ресурс оси. В результате таких напряжений несущая способность оси снижается, что может привести к повреждению во время движения.

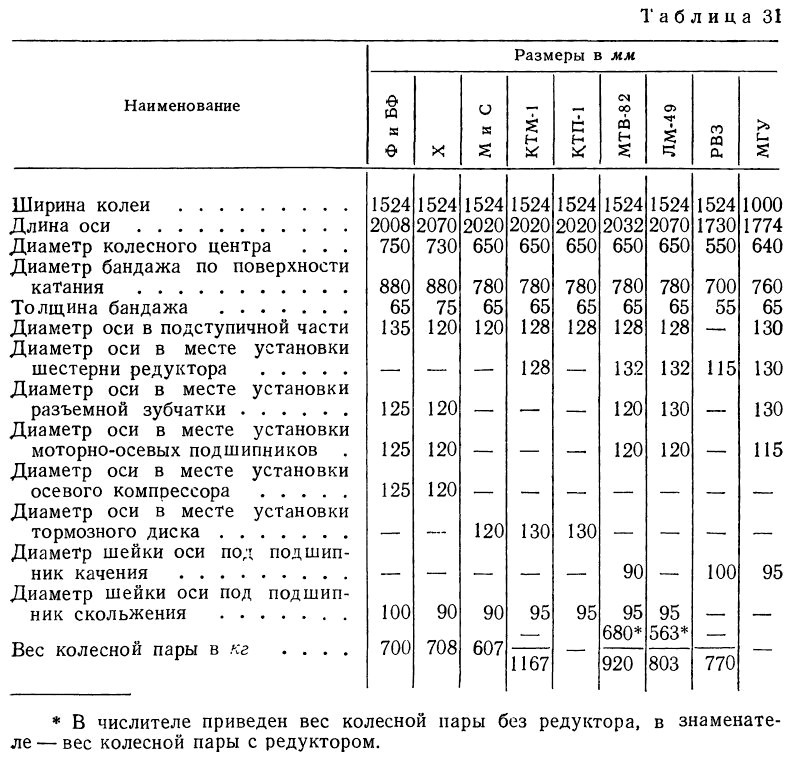

Колесный центр, являющийся следующим элементом колесной пары, изготавливается из углеродистой стали. На одну из его частей, а именно обод, насаживается бандаж. Именно бандаж вступает в контакт с рельсом, принимая на себя конечную нагрузку. Изготавливают бандаж из особых сверхпрочных марок стали с высокой стойкостью к истиранию.

Изготавливают бандаж из особых сверхпрочных марок стали с высокой стойкостью к истиранию.

В конструкции колесных пар также предусмотрен специальный канал, закрывающийся пробкой. По нему под давлением подается масло во время снятия колеса с оси. Оно исключает повреждение контактной зоны, появление трещин и задиров. Снятие выполняется способом распрессовки, что требует приложения значительных усилий.

Возможные неисправности колесных пар

Во время движения, торможения и стоянки порожнего и загруженного вагона на оси действуют разнонаправленные силы. Техническое обслуживание и ремонт колесных пар — ответственные операции, которые производятся по определенной схеме с учетом рекомендаций производителя. Ошибки при выполнении техобслуживания и ремонта могут привести к повреждению отдельных элементов и оси в целом.

Колесная пара — тщательно продуманная и рассчитанная конструкция, проверенная десятилетиями эксплуатации в самых разных условиях. Анализ статистики ремонтно-восстановительных работ позволил составить список характерных повреждений и неисправностей, возникающих в процессе эксплуатации колесной пары.

Анализ статистики ремонтно-восстановительных работ позволил составить список характерных повреждений и неисправностей, возникающих в процессе эксплуатации колесной пары.

- Равномерный прокат, то есть, уменьшение диаметра колес из-за воздействия сил трения с рельсом при торможении, ускорении и во время равномерного движения на прямых участках и поворотах. Величина проката рассчитывается при определении ресурса пары еще на этапе производства. Но точное значение установить сложно, условия эксплуатации однотипных пар могут сильно отличаться на разных участках железной дороги.

- Неравномерный прокат. Более опасный дефект, который возникает из-за неравномерной плотности металла бандажа или при интенсивном торможении.

- Наплывы металла на колесную фаску. Дефект устраняется, если обнаружены трещины. В остальных случаях колесо допускается к эксплуатации;

- Кольцевые выработки колес при воздействии тормозных колодок;

- Уменьшение толщины гребня из-за неправильной установки пары в тележке, деформации оси после движения на участках с многочисленными поворотами, различий диаметров соосных колес по причине неравномерного износа обода.

- Снижение толщины обода из-за неправильной обточки или износа.

- Появление на ободе плоских участков, «ползунов». Возникают они при резких торможениях, вызывающих скольжение колеса по рельсу. Нарушение плавности окружности приводит к появлению повышенных вибрационных нагрузок и шума.

- Возникновение зон навара на поверхности колес при повышении температуры во время скольжения в процессе торможения. Пластичная деформация металла — опасное явление, требующее устранения дефекта;

- Выкрашивание металла при длительной эксплуатации колесной пары при высоких нагрузках.

- Расслоение и другие дефекты металла, возникающие в процессе производства.

Также при перегрузках и движении в сложных условиях, или по причине заводского брака, могут возникать другие неисправности, часть из которых достаточно опасна, например, появление трещин на оси или колесах.

Диагностика поломок колесной пары

Осмотр и освидетельствование колесных пар грузовых и пассажирских вагонов производится согласно нормам и правилам. Для осмотра используют специальное оборудование:

Для осмотра используют специальное оборудование:

- установки для мойки и очистки;

- стенды для дефектоскопии;

- подъемники и тележки для перемещения колесной пары по территории цеха;

- шаблоны для контроля над нормативными параметрами колес и осей.

Перед осмотром и выполнением операций по дефектоскопии, колесную пару тщательно очищают от грязи и моют. Перед мойкой демонтируют буксы, чтобы внутрь не попала вода. В зависимости от степени загрязнения, используют как воду под высоким давлением в сочетании с профессиональными детергентами, так и пескоструйные аппараты, снимающие плотные наслоения, а также щетки и другие механические устройства. После проведения осмотра и приборной диагностики колеса маркируют. Если колесо или пара не подлежат восстановлению, на них пишут букву «Б», что означает брак.

Цель и способы технического обслуживания колесных пар

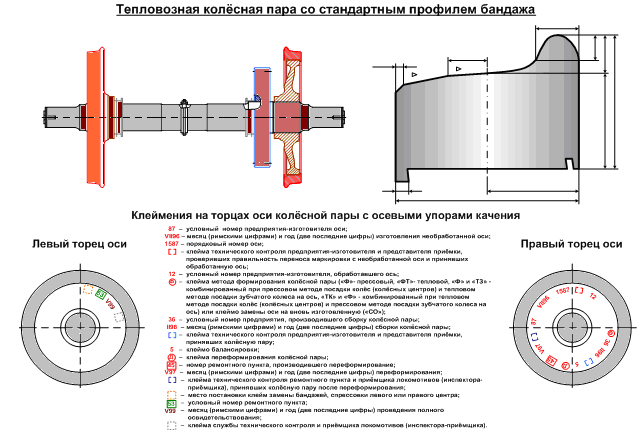

Периодическое и внеочередное техническое обслуживание колесных пар вагонов проводится по стандартной технологии. Колеса и оси осматривают и проверяют дефектоскопом при каждой подкатке под раму вагона, и перед ремонтом. Каждое освидетельствование начинают с проверки клейма и четкости надписи с указанием даты последнего осмотра или ремонта. Также проверяют:

Колеса и оси осматривают и проверяют дефектоскопом при каждой подкатке под раму вагона, и перед ремонтом. Каждое освидетельствование начинают с проверки клейма и четкости надписи с указанием даты последнего осмотра или ремонта. Также проверяют:

- пружинные пакеты;

- зубчатые колеса и заклепки на них;

- болты крепления зубчатых колес;

- бандажные кольца на предмет ослабления;

- толщину бандажа;

- колесный износ;

- деформацию окружности бандажа.

Если выявлена хотя бы одна из неисправностей на колесной паре, ее отправляют на ремонт. Если дефектов нет — на пару ставят клеймо с указанием даты освидетельствования и отправляют в зону монтажа вагонов.

Полное обслуживание колесной пары

Если при ремонте производилась замена хотя бы одного из элементов, не читается клеймо, или на паре видны следы механических повреждений, то вся конструкция отправляется на вагоноремонтные заводы или в специализированные мастерские для полной проверки и восстановления или списания. Технология полного обслуживания более сложная, она включает несколько сложных и трудоемких операций:

Технология полного обслуживания более сложная, она включает несколько сложных и трудоемких операций:

- снятие слоя краски и других защитных покрытий со всех деталей;

- проверка состояния всех узлов лабораторными неразрушающими методами;

- ультразвуковая диагностика скрытых повреждений;

- замена изношенных деталей;

- постановка клейма.

Все работы по полному обслуживанию и ремонту заносятся в специальный журнал.

К неразрушающим методам диагностики относятся:

- магнитопорошковый;

- вихретоковый;

- ультразвуковой.

Специальное оборудование позволяет обнаружить малейшие отклонения в форме колесной пары и структуре металла, из которого она изготовлена.

Виды ремонта

Стандартные колесные пары обладают большим запасом прочности и рассчитаны на длительный срок эксплуатации. Одним из факторов, увеличивающих ресурс, является ремонтопригодность. На практике используется два вида ремонта — с заменой деталей и без замены. Второй вид восстановления работоспособности узлов более распространенный и менее дорогой. При ремонте выполняют такие операции:

Одним из факторов, увеличивающих ресурс, является ремонтопригодность. На практике используется два вида ремонта — с заменой деталей и без замены. Второй вид восстановления работоспособности узлов более распространенный и менее дорогой. При ремонте выполняют такие операции:

- обтачивание деталей;

- наплавка элементов;

- полировка;

- заварка отверстий;

- обработка на токарном станке гребней и фасок;

- фрезеровка внутренних граней;

- проверка профилей по шаблонам и их доработка;

- проверка зазоров и высоты гребня.

После ремонта колесная пара отправляется на проверку и дефектоскопию, затем на ней ставится клеймо с указанием даты и названия предприятия, проводившего ремонт.

Ремонт с заменой деталей

Это более сложный вид ремонта, который проводится, если восстановить поврежденную или дефектную деталь другим способом невозможно. Полный ремонт производится при:

Полный ремонт производится при:

- замене колес при обнаружении трещин, скрытых дефектов, заломов;

- сдвиге колес;

- повреждении оси;

- расхождении колес по наружной и внутренней касательной.

Такие работы требуют использования специального оборудования, в частности, прессов для разборки колесных пар. После полной разборки пары, все узлы и детали проверяются по отдельности. При обнаружении неустранимых дефектов, деталь отправляется на списание, на ее место устанавливают новую запчасть. Списывают детали при таких повреждениях, как:

- трещины на ободах и центральных частях колес;

- изогнутые оси;

- разрушенные или изношенные подшипники;

- видимые следы от электродов на осях;

- сколы на поверхности оси.

После проверки состояния рабочих узлов и подбора запчастей, производится обратная сборка. Технология соответствует сборке новых конструкций на заводе. В процессе сборки используется прессовое оборудование. Диаметр оси больше, чем диаметр колеса, поэтому запрессовка требует большого усилия. После установки колес на место, они удерживаются силой упругости металла.

В процессе сборки используется прессовое оборудование. Диаметр оси больше, чем диаметр колеса, поэтому запрессовка требует большого усилия. После установки колес на место, они удерживаются силой упругости металла.

После сборки пары проводится дополнительная дефектоскопия. Это необходимо сделать потому, что при воздействии гидравлического пресса поверхность или массив металла может пострадать, если нарушена технология или допущены ошибки. В процессе монтажа новых деталей после ремонта используется несколько вариантов сборки:

- СОНК — старая ось и новые колеса;

- НОНК — новые оси и колеса.

При использовании старой оси она проверяется всеми неразрушающими методами на предмет скрытых дефектов. Только после получения положительного заключения от экспертов ось поступает в работу.

Периодичность и сроки обслуживания

Проверяются колесные пары путем осмотра как с выкаткой из-под вагона, так и без выкатки. Проверка без выкатки проводится после каждой нештатной ситуации, возникшей в процессе эксплуатации подвижного состава. Толщина гребня и измерение проката проводится раз в месяц. Обыкновенное обслуживание с осмотром без выкатки проводится при текущем ремонте по режиму ТР-3. Полное обслуживание — после аварий, отсутствии или нечитаемости клейма, при капитальном ремонте моторного и безмоторного вагона.

Проверка без выкатки проводится после каждой нештатной ситуации, возникшей в процессе эксплуатации подвижного состава. Толщина гребня и измерение проката проводится раз в месяц. Обыкновенное обслуживание с осмотром без выкатки проводится при текущем ремонте по режиму ТР-3. Полное обслуживание — после аварий, отсутствии или нечитаемости клейма, при капитальном ремонте моторного и безмоторного вагона.

К списку статей

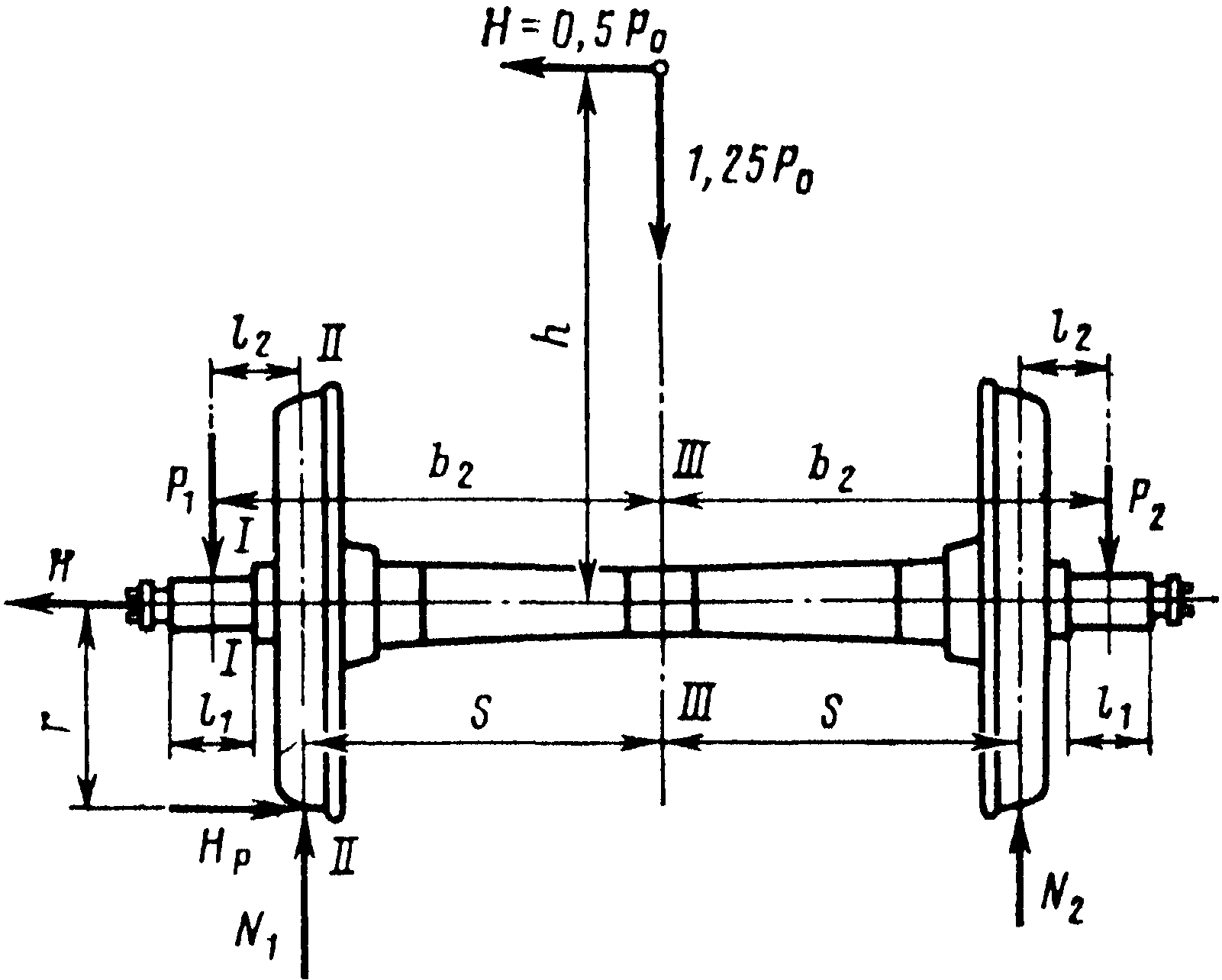

Определение расчетных нагрузок. Определение коэффициента запаса прочности оси

Наименование величин и их | Обозначение | Величины для грузовых |

Допускаемая осевая |

|

|

Количество осей в вагоне, |

|

|

Масса вагона брутто, кг |

|

|

Коэффициент использования |

|

|

Площадь боковой проекции |

|

|

Высота равнодействующей |

|

|

Высота центра тяжести |

|

|

Расчетная скорость |

|

|

Масса половины рамы тележки |

|

|

Масса буксы и связанных с |

|

|

Масса колесной пары, кг |

|

|

Масса колеса, кг |

|

|

Масса консольной части оси, |

|

|

Масса средней части оси, кг |

|

|

Удельное давление ветра, |

|

|

Коэффициент трения |

|

|

Непогашенное |

|

|

Коэффициент, учитывающий |

|

|

Статический прогиб рессорного |

|

|

Радиус колеса, м |

|

|

Диаметр шейки оси, м |

|

|

Диаметр подступичной части |

|

|

Диаметр средней части оси, |

|

|

Расстояние между серединами |

|

|

Расстояние между кругами |

|

|

Расстояние от середины | ||

До круга катания |

|

|

До задней галтели |

|

|

До внутренней кромки |

|

|

Расстояние от середины оси |

|

|

Расстояние от середины | = | ———- |

Определение

расчетных нагрузок

Статическая нагрузка,

действующая на шейку оси, с учетом коэффициента использования грузоподъемности

вагона определяется:

Н

Коэффициент вертикальной

динамики вычисляется:

0. 422

422

где значение

коэффициента А для грузовых вагонов определяется:

Учитывая несимметричность

колебания, вертикальную динамическую нагрузку считают приложенной к одной

шейке, а на другой ее принимают равной нулю.

Величину динамических

нагрузок, действующих на шейку оси, определяется от вертикальных колебаний

кузова на рессорном подвешивании:

От центробежной силы в

кривых:

От давления ветра:

Суммарные значения

вертикальных нагрузок находятся:

Для левой шейки

оси:

Для правой шейки:

Ускорение буксовых узлов

вычисляется:

Для левого буксового узла:

где сумма масс необрессоренных частей,

опирающихся на рельс:

Для правого буксового узла:

Ускорение левого колеса:

Вертикальные инерционные

нагрузки от необрессоренных масс:

Для левой шейки оси:

где сумма необрессоренных масс частей,

приходящихся на левую и правую шейку оси.

Где могут быть приложенными с

эксцентриситетами относительно средин шеек

оси ( в расчете принимаю ).

Вертикальная сила инерции

масс средней части оси:

Вертикальная сила инерции,

действующая со стороны левого колеса:

Для правого колеса эта сила

принимается равной нулю.

Горизонтальная динамическая

нагрузка, действующая на ось колесной пары:

где

Вертикальные реакции в

опорах:

Для левой опоры:

Для правой опоры:

Вертикальные

реакции рельсов:

где радиус шейки оси, при роликовых

подшипниках допускается принимать.

В опорных местах к оси

приложены горизонтальные силы:

направляющая сила,

приложенная к колесу, двигающемуся по наружному рельсу кривой;

сила трения, возникающая в

точке контакта второго колеса с рельсом.

При переносе горизонтальных

сил в опорные места оси колесной пары

возникают моменты:

На левой опоре оси:

На правой опоре оси:

Изгибающие моменты и

напряжения в расчетных сечениях. Коэффициенты перегрузок оси колесной пары.

Коэффициенты перегрузок оси колесной пары.

Изгибающие моменты от всех

рассматриваемых нагрузок в расчетных сечениях определяют от расчетных нагрузок:

От статической нагрузки:

Напряжение от статической

нагрузки:

Где моменты сопротивления

изгибу для расчетных сечений:

Коэффициенты перегрузок оси:

При расчете оси колесной пары

на выносливость принимается, что повреждающими напряжениями являются не только

максимальные напряжения, но и все напряжения начиная с половины предела

выносливости материала в оси в рассматриваемом I-ом ее сечении.

Минимальные значения

коэффициентов перегрузок оси колесной пары:

Для определения коэффициента

запаса прочности оси номограммой грузового вагона:

В качестве допустимых

рекомендаций запаса усталостной прочности для грузовых вагонов принимаю [n]=2.

При ;

При ;

При .

Определение

коэффициента запаса прочности оси

Коэффициент запаса

усталостной прочности оси в расчетном сечении определяется:

,

где среднеквадратичное отклонение

логарифмов амплитуд напряжений;

котангенс угла наклона усталостной кривой к

отрицательному направлению оси абсцисс в логарифмических координатах (для

накатанных осей ),

базовое число циклов испытания оси;

интегралы вероятности;

основание натурального логарифма;

где число, определяющее границы

доверительного интервала статического распределения для полувагонов

Число циклов нагружения за

весь срок службы оси принимается:

Для грузовых вагонов равным ;

Интегралы вероятностей

определяются:

;

;

где ;

;

Эквивалентная нагрузка на одну ось – Интерактивное покрытие

Хотя определить нагрузку на колесо или ось для отдельного транспортного средства не так уж сложно, становится довольно сложно определить количество и типы нагрузок на колеса/оси, которым будет подвергаться конкретное дорожное покрытие. с учетом его расчетного срока службы. Кроме того, основное внимание уделяется не колесной нагрузке, а повреждению дорожного покрытия, вызванному колесной нагрузкой. Наиболее распространенным историческим подходом является преобразование повреждений от колесных нагрузок различной величины и повторяемости («смешанное движение») в повреждения от эквивалентного количества «стандартных» или «эквивалентных» нагрузок. Наиболее часто используемая эквивалентная нагрузка в США — это эквивалентная нагрузка на одну ось 18 000 фунтов (80 кН) (обычно обозначаемая как ESAL). На момент своего развития (начало 19 в.60-х годов на дорожных испытаниях AASHO) было намного проще использовать одно число для представления всей транспортной нагрузки в несколько сложных эмпирических уравнениях, используемых для прогнозирования срока службы дорожного покрытия.

с учетом его расчетного срока службы. Кроме того, основное внимание уделяется не колесной нагрузке, а повреждению дорожного покрытия, вызванному колесной нагрузкой. Наиболее распространенным историческим подходом является преобразование повреждений от колесных нагрузок различной величины и повторяемости («смешанное движение») в повреждения от эквивалентного количества «стандартных» или «эквивалентных» нагрузок. Наиболее часто используемая эквивалентная нагрузка в США — это эквивалентная нагрузка на одну ось 18 000 фунтов (80 кН) (обычно обозначаемая как ESAL). На момент своего развития (начало 19 в.60-х годов на дорожных испытаниях AASHO) было намного проще использовать одно число для представления всей транспортной нагрузки в несколько сложных эмпирических уравнениях, используемых для прогнозирования срока службы дорожного покрытия.

Существует два стандартных уравнения ESAL США (по одному для нежестких и жестких покрытий), которые получены на основе результатов дорожных испытаний AASHO. Оба эти уравнения используют один и тот же базовый формат, однако показатели степени немного отличаются.

Оба эти уравнения используют один и тот же базовый формат, однако показатели степени немного отличаются.

Коэффициенты эквивалентности нагрузки

Выходными данными уравнения являются коэффициенты эквивалентности нагрузки (LEF) или коэффициенты ESAL. Этот коэффициент связывает различные комбинации нагрузки на ось со стандартной нагрузкой на одну ось 80 кН (18 000 фунтов). Следует отметить, что ESAL, рассчитанные по уравнениям ESAL, зависят от типа покрытия (гибкое или жесткое) и конструкции покрытия (номер конструкции для гибкого покрытия и глубина плиты для жесткого покрытия). Как правило, 1993 Руководство по проектированию AASHTO , часть III, глава 5, параграф 5.2.3, рекомендует использовать множитель 1,5 для преобразования гибких ESAL в жесткие ESAL (или множитель 0,67 для преобразования жестких ESAL в гибкие ESAL). Использование спектров нагрузки (как предложено в руководстве G 2002 г. по проектированию новых и реабилитированных конструкций дорожного покрытия ) устранит необходимость преобразования ESAL в гибкую-жесткую. В таблице 1 показаны некоторые типичные LEF для различных комбинаций нагрузки на ось.

В таблице 1 показаны некоторые типичные LEF для различных комбинаций нагрузки на ось.

Таблица 1. Некоторые типичные коэффициенты эквивалентности нагрузки

| Тип оси (фунты) | Осевая нагрузка | Коэффициент эквивалентной нагрузки (из AASHTO, 1993 г.) | ||

| (кН) | (фунты) | Гибкий | Жесткий | |

| Одноосный | 8,9 44,5 62,3 80,0 89,0 133,4 | 2 000 10 000 14 000 18 000 20 000 30 000 | 0,0003 0,118 0,399 1,000 1,4 7,9 | 0,0002 0,082 0,341 1,000 1,57 8,28 |

| Тандемная ось | 8,9 44,5 62,3 80,0 89,0 133,4 151,2 177,9 222,4 | 2000 10 000 14 000 18 000 20 000 30 000 34 000 40 000 50 000 | 0,0001 0,011 0,042 0,109 0,162 0,703 1,11 2,06 5,03 | 0,0001 0,013 0,048 0,133 0,206 1,14 1,92 3,74 9,07 |

Допущения

- Индекс исправности терминала (p t ) = 2,5

- Структурный номер покрытия (SN) = 3,0 для нежестких покрытий

- Глубина плиты (D) = 9,0 дюймов для жестких покрытий

Обобщенный закон четвертой степени

Уравнение эквивалентности нагрузки AASHTO довольно громоздко, и его, конечно, нелегко запомнить. Поэтому, как показывает опыт, ущерб, вызванный конкретной нагрузкой, примерно соотносится с нагрузкой в степени четыре (для достаточно прочных поверхностей дорожного покрытия). Например, для нежесткого покрытия с SN = 3,0 и p t = 2,5:

Поэтому, как показывает опыт, ущерб, вызванный конкретной нагрузкой, примерно соотносится с нагрузкой в степени четыре (для достаточно прочных поверхностей дорожного покрытия). Например, для нежесткого покрытия с SN = 3,0 и p t = 2,5:

- A 18 000 фунтов (80 кН), одна ось, LEF =1,0

- A 30 000 фунтов (133 кН), одна ось, LEF = 7,9

- Сравнивая эти два соотношения, получаем: 7,9/1,0 = 7,9

- Используя эмпирическое правило четвертой степени:

Таким образом, обе оценки примерно равны.

LEF Пример

Предположим, что у лесовоза три оси:

- Седельный тягач

- Управляемая ось (одна ось) = 14 000 фунтов (62,2 кН)

- Ведущий мост (тандемный мост) = 34 000 фунтов (151,1 кН)

- Трейлер

- Ось прицепа с опорой (тандемная ось) = 30 000 фунтов (133,3 кН)

Суммарное эквивалентное повреждение этого грузовика составляет (p t = 3,0, SN = 3):

Если дорожное покрытие подвергается воздействию 100 таких грузовиков каждый день (в одном направлении) в течение 20 лет (5 дней в неделю), общий ESAL для этого грузовика составит:

(5 дней/7 дней) (365 дней/год)(20 лет)(100 грузовиков/день)(2,41 ESAL/грузовик) = 1 256 643 ESAL

Общие наблюдения, основанные на коэффициентах эквивалентности нагрузки

- Зависимость между нагрузкой на ось и повреждением дорожного покрытия не линейная, а экспоненциальная.

Например, одиночная ось с усилием 44,4 кН (10 000 фунтов) должна быть применена к конструкции дорожного покрытия более 12 раз по , чтобы нанести такое же повреждение, как однократное повторение одиночной оси с усилием 80 кН (18 000 фунтов). Точно так же одинарная ось 97,8 кН (22 000 фунтов) должна повторяться менее чем в два раза меньше, чем одинарная ось 80 кН (18 000 фунтов), чтобы иметь эквивалентный эффект.

Например, одиночная ось с усилием 44,4 кН (10 000 фунтов) должна быть применена к конструкции дорожного покрытия более 12 раз по , чтобы нанести такое же повреждение, как однократное повторение одиночной оси с усилием 80 кН (18 000 фунтов). Точно так же одинарная ось 97,8 кН (22 000 фунтов) должна повторяться менее чем в два раза меньше, чем одинарная ось 80 кН (18 000 фунтов), чтобы иметь эквивалентный эффект.- Одинарная ось 80 кН (18 000 фунтов) наносит более чем в 3000 раз больше повреждений дорожному покрытию, чем одинарная ось 8,9 кН (2000 фунтов) (1,000/0,0003 ˜ 3,333).

- Одна ось с усилием 133,3 кН (30 000 фунтов) наносит приблизительно в 67 раз больше повреждений, чем одиночная ось с усилием 44,4 кН (10 000 фунтов) (7,9/0,118 ˜ 67).

- Одинарная ось с усилием 133,3 кН (30 000 фунтов) наносит приблизительно в 11 раз больше повреждений, чем сдвоенный мост с усилием 133,3 кН (30 000 фунтов) (7,9/0,703 ˜ 11).

- Тяжелые грузовики и автобусы несут большую часть повреждений дорожного покрытия. Учитывая, что типичный автомобиль весит от 2000 до 7000 фунтов (снаряженная масса), даже полностью загруженный большой пассажирский фургон будет генерировать только около 0,003 ESAL, в то время как полностью загруженный тягач с полуприцепом может генерировать до 3 ESAL (в зависимости от типа дорожного покрытия, структуру и работоспособность терминала).

- Определение LEF для каждой комбинации нагрузки на ось на конкретной дороге возможно с помощью оборудования взвешивания в движении. Однако, как правило, такая подробная информация недоступна для проектирования. Поэтому многие агентства усредняют свои LEF по всему штату или по разным регионам штата. Затем они используют стандартный «коэффициент грузовика» для проектирования, который представляет собой просто среднее количество ESAL на грузовик. Таким образом, определение ESAL будет включать подсчет количества грузовиков и умножение на коэффициент грузовика.

- Этот метод позволяет оценить ESAL без подробных измерений трафика, что часто подходит для дорог с низкой интенсивностью движения и часто должно использоваться из-за отсутствия лучшей альтернативы для дорог с высокой интенсивностью движения.

- При использовании этого метода нет гарантии, что предполагаемый фактор грузовика является точным представлением грузовиков, встречающихся на конкретной рассматриваемой дороге.

Оценка ESAL

Основным элементом проектирования дорожного покрытия является оценка ESAL, с которым конкретное покрытие будет сталкиваться в течение своего расчетного срока службы. Это помогает определить структурный дизайн дорожного покрытия (а также состав смеси HMA в случае Superpave). Это делается путем прогнозирования трафика, которому будет подвергаться дорожное покрытие в течение его расчетного срока службы, а затем преобразования трафика в определенное количество ESAL на основе его состава. Типичная оценка ESAL состоит из:

- Счетчик трафика .

Подсчет трафика используется в качестве отправной точки для оценки ESAL. Большинство городских районов имеют некоторое количество исторических записей о подсчете трафика. Если нет, простой подсчет пробок относительно недорог и быстр. В некоторых случаях проектировщикам, возможно, придется использовать очень приблизительные оценки, если данные подсчета не могут быть получены.

Подсчет трафика используется в качестве отправной точки для оценки ESAL. Большинство городских районов имеют некоторое количество исторических записей о подсчете трафика. Если нет, простой подсчет пробок относительно недорог и быстр. В некоторых случаях проектировщикам, возможно, придется использовать очень приблизительные оценки, если данные подсчета не могут быть получены. - Подсчет или оценка количества тяжелых транспортных средств . Обычно для этого требуется какая-то классификация транспортных средств в рамках подсчета трафика. Простейшие классификации делят транспортные средства на две категории: (1) тяжелые грузовики и (2) прочие. Могут использоваться и другие, более сложные схемы, такие как классификация транспортных средств FHWA.

- Расчетная скорость роста трафика (и большегрузных транспортных средств) в течение расчетного срока службы покрытия . Оценка темпов роста требуется для преобразования количества трафика за один год в общий трафик, наблюдаемый за расчетный срок службы дорожного покрытия.

Как правило, умножение первоначального количества транспортных средств на расчетный срок службы покрытия (в годах) приводит к значительному занижению общих значений ESAL. Например, на межштатной автомагистрали 5 на отметке 176,35 мили (недалеко от Шорлайн, штат Вашингтон) число ESAL увеличилось примерно с 200 000 в год в 19 году.65 (первоначальная конструкция) до примерно 1 000 000 ESAL в год в 1994 году. Таким образом, за 30-летний период 90 221 ESAL в год 90 222 увеличились в пять раз, или годовой темп роста составил около шести процентов.

Как правило, умножение первоначального количества транспортных средств на расчетный срок службы покрытия (в годах) приводит к значительному занижению общих значений ESAL. Например, на межштатной автомагистрали 5 на отметке 176,35 мили (недалеко от Шорлайн, штат Вашингтон) число ESAL увеличилось примерно с 200 000 в год в 19 году.65 (первоначальная конструкция) до примерно 1 000 000 ESAL в год в 1994 году. Таким образом, за 30-летний период 90 221 ESAL в год 90 222 увеличились в пять раз, или годовой темп роста составил около шести процентов. - Выберите соответствующие LEF для преобразования трафика грузовиков в ESAL . В разных регионах могут быть разные виды нагрузок. Например, в определенном районе может быть много грузовиков, но они могут быть в основном пустыми, что снижает их LEF. Например, LEF в штате Вашингтон составляет около 1,028 ESAL на грузовик. Однако это может кардинально отличаться от местных LEF.

- Оценка ESAL . Оценка ESAL может быть сделана на основе предыдущих шагов.

В зависимости от обстоятельств эти оценки могут сильно различаться. На Рисунке 1 показан пример дорожного покрытия, которое было построено для расчетной нагрузки ESAL, но испытывает гораздо более высокую нагрузку из-за заметного увеличения движения автобусов.

В зависимости от обстоятельств эти оценки могут сильно различаться. На Рисунке 1 показан пример дорожного покрытия, которое было построено для расчетной нагрузки ESAL, но испытывает гораздо более высокую нагрузку из-за заметного увеличения движения автобусов.

Рисунок 1. Повреждение, вызванное заметным увеличением ESAL. | Рис. 2. Вероятная причина увеличения ESAL: увеличение трафика шины. |

Нагрузки — дорожное покрытие

Одной из основных функций дорожного покрытия является распределение нагрузки. Следовательно, чтобы правильно спроектировать дорожное покрытие, необходимо что-то знать об ожидаемых нагрузках, с которыми оно будет сталкиваться. Нагрузки, силы транспортных средств, воздействующие на дорожное покрытие (например, грузовиков, тяжелой техники, самолетов), можно охарактеризовать следующими параметрами:

- Нагрузки на шины

- Оси и конфигурации шин

- Повторение нагрузок

- Распределение движения по тротуару

- Скорость автомобиля

Рисунок 1: H-1 в час пик | Рисунок 2: Автобусы в Ала Моана |

Нагрузки, наряду с окружающей средой, со временем повреждают дорожное покрытие. Простейшая структурная модель дорожного покрытия утверждает, что каждая отдельная нагрузка наносит определенное количество неустранимых повреждений. Это повреждение накапливается в течение срока службы покрытия, и когда оно достигает некоторого максимального значения, считается, что срок службы покрытия истек.

Простейшая структурная модель дорожного покрытия утверждает, что каждая отдельная нагрузка наносит определенное количество неустранимых повреждений. Это повреждение накапливается в течение срока службы покрытия, и когда оно достигает некоторого максимального значения, считается, что срок службы покрытия истек.

Таким образом, расчет конструкции дорожной одежды требует количественной оценки всех ожидаемых нагрузок, с которыми будет сталкиваться дорожное покрытие в течение расчетного срока службы. Эта количественная оценка обычно выполняется одним из двух способов:

- Эквивалентная нагрузка на одну ось (ESAL) . Этот подход преобразует колесные нагрузки различной величины и повторения («смешанное движение») в эквивалентное количество «стандартных» или «эквивалентных» нагрузок.

- Спектры нагрузки . Этот подход характеризует нагрузки непосредственно по количеству осей, конфигурации и массе. Он не требует преобразования в эквивалентные значения.

Расчеты конструкции с использованием спектров нагрузки, как правило, более сложны, чем расчеты с использованием ESAL.

Расчеты конструкции с использованием спектров нагрузки, как правило, более сложны, чем расчеты с использованием ESAL.

В обоих подходах используются данные одинакового типа и качества, но подход, основанный на спектрах нагрузки, может быть более точным в характеристике нагрузки.

Нагрузки на шины

Нагрузки на шины представляют собой основные нагрузки в точках фактического контакта шин с дорожным покрытием. Для большинства анализов дорожного покрытия предполагается, что нагрузка на шину равномерно распределяется по круглой площади. Кроме того, обычно предполагается, что давление в шинах и контактное давление одинаковы (это не совсем так, но достаточно для приближений). Приведенное ниже уравнение связывает радиус контакта шины с давлением в шине и общей нагрузкой на шину:

Государства обычно ограничивают допустимую нагрузку на дюйм ширины шины. Основываясь на немного устаревшем обзоре (Sharma, Hallin and Mahoney, 1983 [1] ), это ограничение нагрузки на шину варьируется от 140 Н/мм (800 фунтов/дюйм) до 79 Н/мм (450 фунтов/дюйм). фунт/дюйм).

фунт/дюйм).

Рис. 3. Пятиосный тягач-полуприцеп FHWA класса 9 (всего 18 шин). Типичная нагрузка на шину составляет 18,9 кН (4250 фунтов) при давлении в шине 689 кПа (100 фунтов на кв. дюйм).

Конфигурации осей и шин

В то время как давление и площадь контакта шины с шиной имеют жизненно важное значение для характеристик дорожного покрытия, количество точек контакта на транспортное средство и расстояние между ними также имеют решающее значение. По мере того, как нагрузки на шины сближаются, их области влияния на дорожное покрытие начинают перекрываться, и в этот момент конструктивной характеристикой, вызывающей озабоченность, является уже не отдельная изолированная нагрузка на шины, а совокупный эффект всех взаимодействующих нагрузок на шины. Поэтому расположение осей и шин очень важно.

Описания

Комбинации шин и осей обычно описываются как (рис. 4):

- Одноосная одинарная шина (управляемые оси грузовых автомобилей и т. д.

)

) - Одинарная двойная ось

- Одинарные шины сдвоенной оси (рис. 5)

- Тандемная ось со сдвоенными шинами

Рис. 4. Комбинации шин и осей (из Mahoney, 1984).

Рис. 5. Сдвоенный ведущий мост на раме трактора в процессе изготовления.

Типовые пределы нагрузки на ось

Федеральные законы и законы штата устанавливают максимальную нагрузку на ось и полную массу транспортного средства для ограничения повреждения дорожного покрытия. Диапазон ограничений по весу в США немного различается в зависимости от различных федеральных законов и законов штата. На рисунке 6 показан диапазон максимальных ограничений для одинарной оси, тандемной оси и полной массы транспортного средства (GVW), установленных штатами и FHWA.

Рис. 6. Диапазон допустимой нагрузки на ось и грузовой автомобиль в США (по данным USDOT, 2000 г.).

Хотя каждый штат и FHWA установили максимальные сочетания нагрузки на ось и шину, существуют и другие ограничения. Одной из наиболее распространенных является формула бриджа FHWA (иногда называемая федеральной формулой бриджа B).

Одной из наиболее распространенных является формула бриджа FHWA (иногда называемая федеральной формулой бриджа B).

Повторяемость нагрузок на колеса

Хотя определить нагрузки на колеса и оси для отдельного транспортного средства не так уж сложно, становится довольно сложно определить количество и типы нагрузок на колеса/оси, которым будет подвергаться конкретное покрытие в течение весь срок его проектирования. Кроме того, основное внимание уделяется не колесной нагрузке, а повреждению дорожного покрытия, вызванному колесной нагрузкой. В настоящее время существует два основных метода определения повторяемости колесной нагрузки:

- Эквивалентная нагрузка на одну ось (ESAL) . Основываясь на результатах дорожных испытаний AASHO, наиболее распространенным подходом является преобразование колесных нагрузок различной величины и повторения («смешанное движение») в эквивалентное количество «стандартных» или «эквивалентных» нагрузок. Наиболее часто используемая эквивалентная нагрузка в США — это эквивалентная нагрузка на одну ось 80 кН (18 000 фунтов) (обычно обозначаемая как ESAL).

- Спектры нагрузок . Руководство G 2002 г. по проектированию новых и реабилитированных конструкций дорожных одежд (НЧРП 1-37А) по существу устраняет ESAL и определяет нагрузку непосредственно из конфигурации осей и веса. Это более точная характеристика трафика, но она основана на тех же входных данных, которые используются для расчета ESAL. типичный входной спектр нагрузки будет представлен в виде таблицы, в которой показаны относительные частоты нагрузки на ось для каждой распространенной комбинации осей (например, одиночная ось, тандемная ось, тройная ось, четырехосная ось) за заданный период времени (рис. 7). Часто данные о спектрах нагрузки можно получить на станциях взвешивания в движении.

Рис. 7. Пример экрана ввода спектров нагрузки из NCHRP 1-37A.

Как правило, проектировщики должны не только рассчитать ESAL или спектры нагрузки для различных транспортных средств, но также должны спрогнозировать ожидаемое количество ESAL или спектров нагрузки, с которыми покрытие будет сталкиваться в течение всего расчетного срока службы. Затем эта информация помогает определить конструкцию конструкции. Проектирование автомагистралей в большинстве штатов основано на ожидаемом объеме трафика ESAL в течение будущего периода от 10 до 50 лет.

Затем эта информация помогает определить конструкцию конструкции. Проектирование автомагистралей в большинстве штатов основано на ожидаемом объеме трафика ESAL в течение будущего периода от 10 до 50 лет.

Распределение трафика

Наряду с типом нагрузки и повторяемостью необходимо оценить распределение нагрузки по конкретному покрытию. Например, на 6-полосной автомагистрали между штатами (по 3 полосы в каждом направлении) общее количество нагрузок, вероятно, не распределяется точно одинаково в обоих направлениях. Часто одно направление несет больше нагрузки, чем другое. Кроме того, в одном направлении не все полосы несут одинаковую нагрузку. Как правило, крайняя полоса пропускает больше всего грузовиков и, следовательно, подвергается наибольшей нагрузке. Поэтому при проектировании конструкции дорожного покрытия следует учитывать эти типы неравномерного распределения нагрузки. Как правило, это учитывается путем выбора «проектной полосы» для конкретного дорожного покрытия. Нагрузки, ожидаемые в расчетной полосе, либо (1) подсчитываются непосредственно, либо (2) рассчитываются на основе кумулятивных двухсторонних нагрузок с применением коэффициентов для распределения по направлениям и распределения по полосам. 1993 AASHTO Руководство предлагает следующее основное уравнение:

Нагрузки, ожидаемые в расчетной полосе, либо (1) подсчитываются непосредственно, либо (2) рассчитываются на основе кумулятивных двухсторонних нагрузок с применением коэффициентов для распределения по направлениям и распределения по полосам. 1993 AASHTO Руководство предлагает следующее основное уравнение:

Скорость транспортного средства

Хотя современные методы проектирования не обязательно учитывают скорость транспортного средства, она влияет на нагрузку на дорожное покрытие. Как правило, более низкие скорости и условия остановки позволяют прикладывать определенную нагрузку к данному участку дорожного покрытия в течение более длительного периода времени, что приводит к большему повреждению. Для покрытий HMA такое поведение иногда проявляется на автобусных остановках (где большегрузные автобусы останавливаются и сидят во время посадки/высадки пассажиров) и на подходах к перекрестку (где транспорт останавливается и ждет, чтобы проехать через перекресток), когда смешанный дизайн или конструкция конструкции были неадекватными. В конструкции дорожного покрытия HMA Superpave косвенно учитывает скорость транспортного средства, применяя корректировку проектной температуры дорожного покрытия для медленно движущихся или остановившихся транспортных средств.

В конструкции дорожного покрытия HMA Superpave косвенно учитывает скорость транспортного средства, применяя корректировку проектной температуры дорожного покрытия для медленно движущихся или остановившихся транспортных средств.

Хотя определить нагрузку на колесо или ось для отдельного транспортного средства несложно, становится довольно сложно определить количество и типы нагрузок на колесо/ось, которым будет подвергаться конкретное дорожное покрытие в течение расчетного срока службы. Кроме того, основное внимание уделяется не колесной нагрузке, а повреждению дорожного покрытия, вызванному колесной нагрузкой. Наиболее распространенным историческим подходом является преобразование повреждений от колесных нагрузок различной величины и повторяемости («смешанное движение») в повреждения от эквивалентного количества «стандартных» или «эквивалентных» нагрузок. Наиболее часто используемая эквивалентная нагрузка в США — это эквивалентная нагрузка на одну ось 18 000 фунтов (80 кН) (обычно обозначаемая как ESAL). На момент своего развития (начало 19 в.60-х годов на дорожных испытаниях AASHO) было намного проще использовать одно число для представления всей транспортной нагрузки в несколько сложных эмпирических уравнениях, используемых для прогнозирования срока службы дорожного покрытия.

На момент своего развития (начало 19 в.60-х годов на дорожных испытаниях AASHO) было намного проще использовать одно число для представления всей транспортной нагрузки в несколько сложных эмпирических уравнениях, используемых для прогнозирования срока службы дорожного покрытия.

Эквивалентная нагрузка

При использовании метода ESAL повреждения от всех нагрузок (включая многоосные нагрузки) преобразуются в повреждения от эквивалентного количества нагрузок на одну ось в 18 000 фунтов, которые затем используются для расчета. «Коэффициент эквивалентности нагрузки» представляет собой эквивалентное количество ESAL для данной комбинации веса и оси. Уравнение, используемое для определения эквивалентности нагрузки, может быть довольно сложным. Как показывает опыт, эквивалентность нагрузки конкретной нагрузки (а также повреждения дорожного покрытия, вызванного конкретной нагрузкой) примерно связана с нагрузкой в степени четыре (для достаточно прочных поверхностей дорожного покрытия). Например, нагрузка на одну ось в 36 000 фунтов вызовет примерно в 16 раз больший ущерб, чем нагрузка на одну ось в 18 000 фунтов.

Например, нагрузка на одну ось в 36 000 фунтов вызовет примерно в 16 раз больший ущерб, чем нагрузка на одну ось в 18 000 фунтов.

В таблице 1 показаны некоторые типичные эквиваленты нагрузки (обратите внимание, что распределение нагрузки по двум близко расположенным осям уменьшает количество ESAL). Рисунок 8, используя некоторые приближения, показывает некоторые общие эквиваленты нагрузки на транспортное средство – обратите внимание, что автобусы имеют тенденцию

| Нагрузка | Количество ESAL |

|---|---|

| 18 000 фунтов, одна ось | 1.000 |

| 2000 фунтов, одна ось | 0,0003 |

| 30 000 фунтов, одна ось | 7,9 |

| Тандемная ось 18 000 фунтов | 0,109 |

| Тандемная ось 40 000 фунтов | 2,06 |

Рисунок 8: Некоторые типичные коэффициенты эквивалентности нагрузки

- Индекс трафика (TI).

Индекс трафика связан с калифорнийским методом проектирования дорожного покрытия. По сути, он превратился в способ выражения ESAL в виде одного числа или индекса (см. рис. 9).).

Индекс трафика связан с калифорнийским методом проектирования дорожного покрытия. По сути, он превратился в способ выражения ESAL в виде одного числа или индекса (см. рис. 9).).

Рисунок 9: Индекс интенсивности движения по сравнению с ESAL

Спектры нагрузки

Руководство по проектированию новых и восстановленных конструкций дорожного покрытия 2002 г. (NCHRP 1-37A) отказалось от подхода ESAL и принял спектры нагрузки подход. По сути, подход со спектрами нагрузки использует те же данные о дорожном движении, что и подход ESAL, за исключением того, что он не преобразует нагрузки в ESAL — он поддерживает данные по конфигурации оси и весу. Затем эту информацию можно использовать с рядом механистических и эмпирических уравнений для разработки конструкции дорожного покрытия. Вот некоторые ключевые преимущества подхода, основанного на спектрах нагрузки:

- Он совместим с Руководством FHWA по мониторингу трафика (TMG), поэтому многие агентства уже собирают соответствующие данные.

- Он совместим с Руководством FHWA по мониторингу трафика (TMG), поэтому многие агентства уже собирают соответствующие данные.

Например, одиночная ось с усилием 44,4 кН (10 000 фунтов) должна быть применена к конструкции дорожного покрытия более 12 раз по , чтобы нанести такое же повреждение, как однократное повторение одиночной оси с усилием 80 кН (18 000 фунтов). Точно так же одинарная ось 97,8 кН (22 000 фунтов) должна повторяться менее чем в два раза меньше, чем одинарная ось 80 кН (18 000 фунтов), чтобы иметь эквивалентный эффект.

Например, одиночная ось с усилием 44,4 кН (10 000 фунтов) должна быть применена к конструкции дорожного покрытия более 12 раз по , чтобы нанести такое же повреждение, как однократное повторение одиночной оси с усилием 80 кН (18 000 фунтов). Точно так же одинарная ось 97,8 кН (22 000 фунтов) должна повторяться менее чем в два раза меньше, чем одинарная ось 80 кН (18 000 фунтов), чтобы иметь эквивалентный эффект.

Подсчет трафика используется в качестве отправной точки для оценки ESAL. Большинство городских районов имеют некоторое количество исторических записей о подсчете трафика. Если нет, простой подсчет пробок относительно недорог и быстр. В некоторых случаях проектировщикам, возможно, придется использовать очень приблизительные оценки, если данные подсчета не могут быть получены.

Подсчет трафика используется в качестве отправной точки для оценки ESAL. Большинство городских районов имеют некоторое количество исторических записей о подсчете трафика. Если нет, простой подсчет пробок относительно недорог и быстр. В некоторых случаях проектировщикам, возможно, придется использовать очень приблизительные оценки, если данные подсчета не могут быть получены. Как правило, умножение первоначального количества транспортных средств на расчетный срок службы покрытия (в годах) приводит к значительному занижению общих значений ESAL. Например, на межштатной автомагистрали 5 на отметке 176,35 мили (недалеко от Шорлайн, штат Вашингтон) число ESAL увеличилось примерно с 200 000 в год в 19 году.65 (первоначальная конструкция) до примерно 1 000 000 ESAL в год в 1994 году. Таким образом, за 30-летний период 90 221 ESAL в год 90 222 увеличились в пять раз, или годовой темп роста составил около шести процентов.

Как правило, умножение первоначального количества транспортных средств на расчетный срок службы покрытия (в годах) приводит к значительному занижению общих значений ESAL. Например, на межштатной автомагистрали 5 на отметке 176,35 мили (недалеко от Шорлайн, штат Вашингтон) число ESAL увеличилось примерно с 200 000 в год в 19 году.65 (первоначальная конструкция) до примерно 1 000 000 ESAL в год в 1994 году. Таким образом, за 30-летний период 90 221 ESAL в год 90 222 увеличились в пять раз, или годовой темп роста составил около шести процентов. В зависимости от обстоятельств эти оценки могут сильно различаться. На Рисунке 1 показан пример дорожного покрытия, которое было построено для расчетной нагрузки ESAL, но испытывает гораздо более высокую нагрузку из-за заметного увеличения движения автобусов.

В зависимости от обстоятельств эти оценки могут сильно различаться. На Рисунке 1 показан пример дорожного покрытия, которое было построено для расчетной нагрузки ESAL, но испытывает гораздо более высокую нагрузку из-за заметного увеличения движения автобусов. Расчеты конструкции с использованием спектров нагрузки, как правило, более сложны, чем расчеты с использованием ESAL.

Расчеты конструкции с использованием спектров нагрузки, как правило, более сложны, чем расчеты с использованием ESAL. )

)

Индекс трафика связан с калифорнийским методом проектирования дорожного покрытия. По сути, он превратился в способ выражения ESAL в виде одного числа или индекса (см. рис. 9).).

Индекс трафика связан с калифорнийским методом проектирования дорожного покрытия. По сути, он превратился в способ выражения ESAL в виде одного числа или индекса (см. рис. 9).).