Содержание

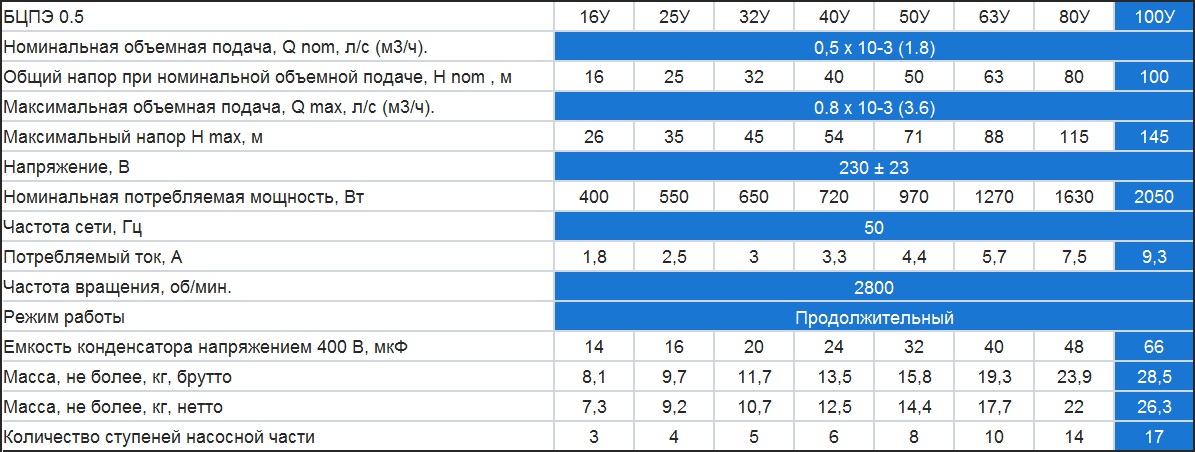

Основные характеристики и параметры импеллерных насосов для пищевых продуктов

285750 p

82550 p

128600 p

265430 p

231140 p

205740 p

Что такое импеллер

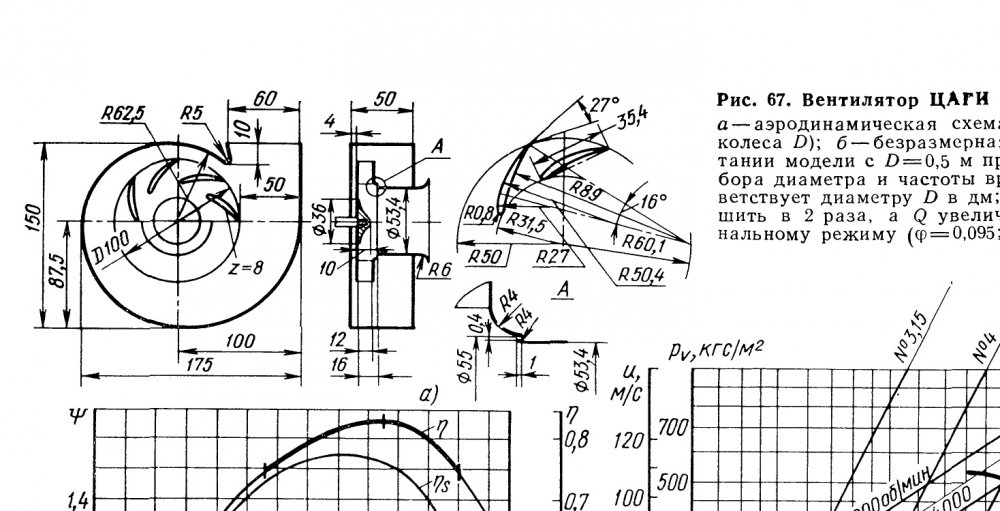

В общем, импеллером называют лопастную поточную динамическую машину, заключенную в кольцо.

Проще говоря, импеллер — это турбина в кольце.

Благодаря обойме, по сравнению с вентилятором, нагрузка на лопасти оказывается заметно ниже. Сокращаются потери мощности, так как воздух меньше перетекает на краях лопастей. Кроме того, подобное устройство работает тише.

В категории нагнетательного оборудования импеллером называется широкий эластичный пластинчато-кулачковый ротор, заключенный в металлический корпус.

Устройство импеллерного насоса

Импеллерный насос отличается простой конструкцией (рис. 1). На валу вращается жестко закрепленный импеллер – широкий цилиндр с лопастями из гибкого материала. Лепестки имеют на концах утолщения. Диаметр рабочего органа чуть больше, чем величина рабочей камеры. Поэтому, когда его надевают на вал, ламели чуть подгибаются в направлении вращения. В первое время работы, кулачки притираются к металлической поверхности, обеспечивая герметизацию объемов.

Рабочая камера на участке транспортирования жидкости круглая, а между входным и выходным отверстиями – переходит в овал, либо сделана с утолщением, за счет чего прижимает гибкие лепестки к центру. На корпусе есть впускной и выпускной патрубки. Для подключения трубопроводов, используются различные типы соединений: фланец (стандартное), молочная муфта (пищевое) и другие. Корпус с торцов закрыт крышками, под которые поставлены уплотнительные прокладки. Чтобы рабочая среда по валу не попадала на привод, предусмотрены полимерные сальники с пружиной.

Чтобы рабочая среда по валу не попадала на привод, предусмотрены полимерные сальники с пружиной.

Импеллер представляет собой цилиндр с ламелями, вулканизированный на металлический патрон (рабочие органы без втулки, только из резины, встречаются редко, тек как они менее долговечны). Внутри патрона предусмотрен шлиц или другие выемки под соответствующие выступы вала привода. Таким образом, обеспечивается жесткая посадка, без проскальзывания.

Несколько лет назад российские ученые запатентовали усовершенствование импеллера. Предложено «толщину лопасти … изменять по закону балки равного сопротивления, что обеспечивает равные напряжения во всех сечениях». В результате повышается усталостный порог разрушения, а также долговечность рабочего органа. Кроме того, на его производство идет меньше материала.

Принцип действия импеллерного насоса

Принцип работы импеллерного насоса следующий (рис. 2). Проходя через утолщение, лепестки сжимаются, а напротив впускного отверстия, распрямляются. При этом, увеличиваются рабочие объемы между ламелями, создается разрежение и жидкость всасывается в камеру. Затем она проводится по участку транспортировки. Еще не пройдя окончательно выпускное окно, лопасти снова попадают на утолщение, сжимаются и выталкивают жидкость в напорный патрубок.

2). Проходя через утолщение, лепестки сжимаются, а напротив впускного отверстия, распрямляются. При этом, увеличиваются рабочие объемы между ламелями, создается разрежение и жидкость всасывается в камеру. Затем она проводится по участку транспортировки. Еще не пройдя окончательно выпускное окно, лопасти снова попадают на утолщение, сжимаются и выталкивают жидкость в напорный патрубок.

Характеристики импелерных насосов

На рынке напорного оборудования предлагается много различных марок устройств данного типа. Среди наиболее популярных зарубежных фирм — Jabsco (Англия), Inoxpa (Испания), Liverani (Италия). Не отстают от них и отечественные производители. Так, например, насос импеллерный НСУ по надежности не уступает импортным, а по некоторым рабочим параметрам – даже превосходит.

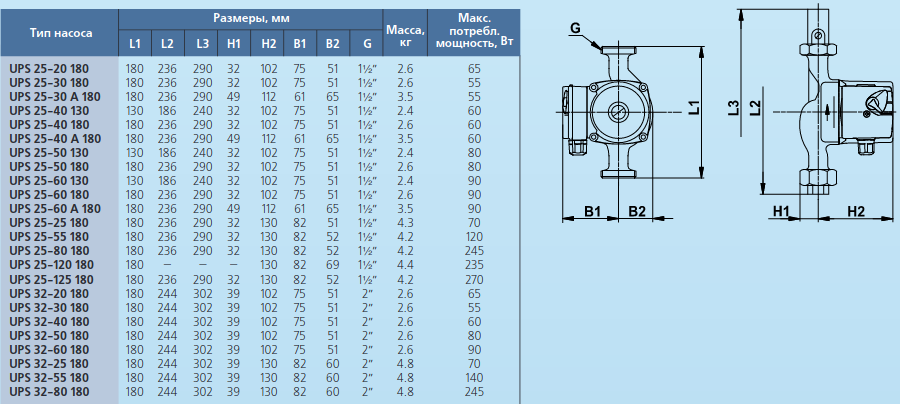

Выбор конкретной модели зависит от условий ее эксплуатации. В общем случае характеристики находятся в довольно широких пределах. Импеллерные насосы обеспечивают подачу на выходе от 1 до 75 куб. м. / час, при создаваемом напоре от 3 до 60 м. Самовсасывание – до 7 м. Вязкость перекачиваемой жидкости может доходить до 70 000 сСт. Давление – до 4 бар. Предельная температура рабочей среды – 95 град С (в стандартном исполнении). Среди моделей с электроприводом, есть одно- и трехфазные, работающие на 220В или на 380В.

Импеллерные насосы обеспечивают подачу на выходе от 1 до 75 куб. м. / час, при создаваемом напоре от 3 до 60 м. Самовсасывание – до 7 м. Вязкость перекачиваемой жидкости может доходить до 70 000 сСт. Давление – до 4 бар. Предельная температура рабочей среды – 95 град С (в стандартном исполнении). Среди моделей с электроприводом, есть одно- и трехфазные, работающие на 220В или на 380В.

Достоинства

-

Возможность работы с вязкими жидкостями (гели, густые пасты), в составе которых есть твердые включения. -

Импеллерный насос – это самовсасывающий агрегат. Может без предварительной заливки брать воду с глубины 5 – 7 метров. Точное значение зависит от материала рабочего органа и модели. -

Предварительный нагнетатель не требуется. Вакуума, который образовывается между лопастями, вполне хватает для образования потока.

-

Аппарат компактный, имеет простую конструкцию, с малым количеством деталей. Как следствие этого – низкая цена, по сравнению с насосами других типов, имеющими аналогичные характеристики. -

Легкое обслуживание, надежная и долговечная работа, высокая ремонтопригодность. -

Насос быстро переключается на реверсный режим. Для этого достаточно запустить электродвигатель в обратном направлении. -

На выходе образуется ламинарный (не турбулентный) поток жидкости. Это важно в тех случаях, когда надо обеспечить транспортировку рабочей среды, без ее вспенивания или взбивания. -

Подача прямо пропорциональна скорости вращения импеллера, поэтому насос можно использовать как дозатор. -

Устройство подходит, как для промышленных, так и для бытовых условий. Эксплуатация –безопасная для персонала.

Эксплуатация –безопасная для персонала.

Недостатки

Если насос импеллер будет работать вхолостую слишком долго (более 20 — 30 сек), то это может кончиться тем, что придется менять, либо рабочий орган, либо полностью аппарат. Причина в том, что рабочая среда, во время прохождения через камеру, смазывает и охлаждает крыльчатку. Без нее ротор, сделанный из эластичного материала, перегреется. Появятся трещины, лопасти оплавятся и частично разрушатся. На поверхность камеры осядет нагар, могут появиться и механические повреждения.

По температуре рабочей среды и ее химическому составу аппарат имеет ограничения. Конкретные параметры зависят от материала крыльчатки. При перекачивании слишком вязких жидкостей, производительность устройства снижается. Высокоскоростные модели, применяющиеся для создания большого напора в течение короткого времени, обязаны работать с перерывами – полчаса перекачивания, затем 10 мин отдыха. В жидкости не должно быть абразивных частиц. Ну и, наконец, сам импеллер имеет определенный ресурс, после выработки которого его приходится менять.

В жидкости не должно быть абразивных частиц. Ну и, наконец, сам импеллер имеет определенный ресурс, после выработки которого его приходится менять.

Применение импеллерных насосов

Благодаря тому, что с помощью импеллерного насоса можно перекачивать вязкие жидкости с твердыми включениями, эти устройства получили широкое распространение в различных отраслях промышленности: пищевой, нефтеперерабатывающей, фармакологической, косметической, легкой, химической и других. Особенно незаменимы они в виноделии. Только аппаратами данного типа можно безотказно транспортировать мезгу (давленый виноград). А также в производстве молокопродуктов – таким насосами перекачивают молоко без вспенивания и разложения на фракции. Благодаря самовсасывающим свойствам, подобное оборудование применяют для откачивания воды из затопленных подвалов, колодцев или бассейнов перед чисткой. Многие потребители покупают импеллерные агрегаты из-за простого обслуживания и компактных размеров.

Виды соединений и управление числом оборотов

Насосы импеллерные пищевые могут соединяться с силовой установкой различными способами.

Моноблок. В данном случае насос просто закреплен на валу электродвигателя. Конструкция универсальная и наиболее распространенная. Отсутствие дополнительных узлов повышает надежность агрегата.

Ременная передача. Ее использование позволяет снизить частоту вращения вала до 300 – 700 об/мин, вместо 500 – 1400 об / мин, как у моноблока. Крутящий момент при этом сохраняется. В результате возможности агрегата расширяются. Большие насосы с таким соединением могут перекачивать жидкости с высокими показателями вязкости. А также применяться для бережной транспортировки сырья и компонентов, в том числе, с довольно крупными включениями, без их разрушения.

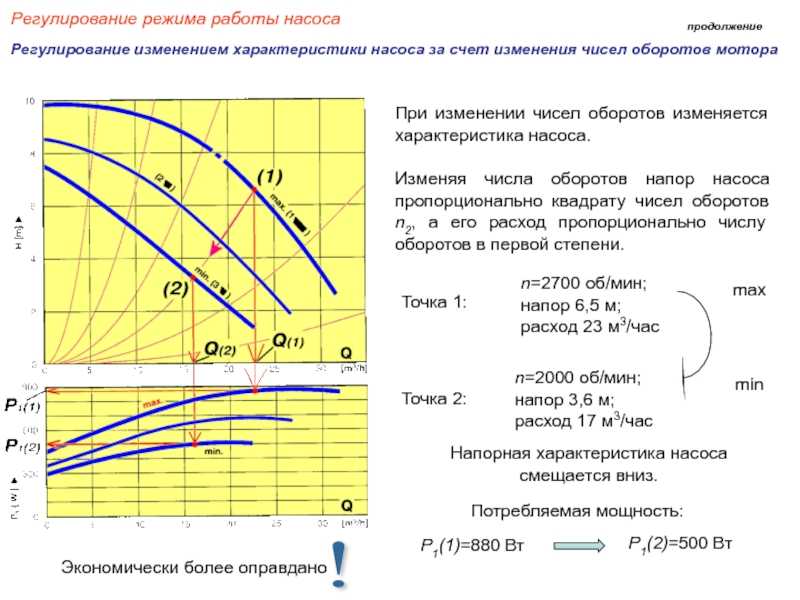

Для регулирования подачи жидкости используется мотор-редуктор с вариатором. Его обычно выбирают, вместо ременной передачи, если агрегат является частью инженерной системы. Альтернативная схема управления — частотный преобразователь с пультом. С помощью данного устройства можно создать полностью автоматизированный комплекс, не только в плане перекачивания жидкости, но также относительно включения реверса или дозирования продукта.

Его обычно выбирают, вместо ременной передачи, если агрегат является частью инженерной системы. Альтернативная схема управления — частотный преобразователь с пультом. С помощью данного устройства можно создать полностью автоматизированный комплекс, не только в плане перекачивания жидкости, но также относительно включения реверса или дозирования продукта.

Желательно, чтобы трубы всасывающей и нагнетающей линий были прямыми, с минимальным числом фитингов и арматуры. Рекомендуется поставить только две задвижки, чтобы можно было перекрыть магистраль на период обслуживания или ремонта насоса. В этом случае потери напора окажутся наименьшими.

В качестве привода используется электромотор (преимущественно) или гидравлическая машина. Есть варианты исполнения со свободным валом (без силовой установки), а также с подготовкой под гидропривод. Кроме стационарных моделей, выпускаются мобильные, на тележках.

Опциональные возможности импеллерных насосов

-

Изготовление с рубашкой обогрева или в защитном кожухе.

-

Со взрывозащищенным двигателем. -

С дополнительным вентилятором охлаждения (для работы на малых оборотах). -

Присоединение к трубопроводу: фланец (стандартное), молочная гайка (пищевое), штуцер под сварку или шланг. -

Импеллер с металлической втулкой и шлицевым соединением – увеличивается ресурс, плюс рабочий орган можно снимать без специальных инструментов. -

Дополнительная манжета на фланце крепления к мотору – при разрушении основного уплотнителя, рабочая среда не попадает в двигатель. -

Байпас – для регулирования подачи.

Корпус

Бронза. Из данной группы сплавов применяются разные сочетания. Чаще всего выбирают классический вариант, олово с медью. Иногда используется алюминиевая бронза. Она хорошо полируется и значительно облегчает конструкцию, но дорого стоит. Бронза с поверхностью, насыщенной фосфором, отличается повышенной твердостью, хорошо сопротивляется истиранию.

Чаще всего выбирают классический вариант, олово с медью. Иногда используется алюминиевая бронза. Она хорошо полируется и значительно облегчает конструкцию, но дорого стоит. Бронза с поверхностью, насыщенной фосфором, отличается повышенной твердостью, хорошо сопротивляется истиранию.

Латунь. В основе этого сплава для корпусов лежит медь. Легирующим компонентом является цинк, плюс немного олова, для повышения твердости. Точный состав у каждого производителя оригинальный и совершенно секретный. Общие требования: возможность качественной полировки и устойчивость против задиров.

Хромоникелевое покрытие. В этом случае могут применяться различные металлы и их сплавы. Наружная защита стенок рабочей камеры снижает коэффициент трения, что увеличивает продолжительность работы импеллера, за счет меньшего износа гибких пластин.

Нержавеющая сталь. Это материал для насосов, которые предназначены для использования в пищевой промышленности. Применяются хромоникелевые немагнитные AISI304 или AISI316, либо отечественные аналоги. Если агрегаты с корпусами из нержавейки планируются для других отраслей, то надо учитывать один нюанс. При работе с электролитами, устройство должно стоять на резиновом коврике. Камеру надо хорошо промывать чистой водой. В противном случае, из-за возникающих токов Фуко, в металле образуются каверны.

Применяются хромоникелевые немагнитные AISI304 или AISI316, либо отечественные аналоги. Если агрегаты с корпусами из нержавейки планируются для других отраслей, то надо учитывать один нюанс. При работе с электролитами, устройство должно стоять на резиновом коврике. Камеру надо хорошо промывать чистой водой. В противном случае, из-за возникающих токов Фуко, в металле образуются каверны.

Какие бывают импеллеры?

Резина (натуральный каучук NR). Натуральный сырой каучук вулканизируют — прогревают без доступа воздуха, под давлением, с добавкой серы. Получается полутвердый материал, хорошо сопротивляющийся истиранию. Может армироваться капроновыми нитями. Лучше всего подходит для перекачивания воды. Температурный диапазон – от +5 до +40 град С.

EBPM (Neoprene, Неопрен, хлоропреновый каучук, CR). Это обычная резина, вулканизированная с добавкой соединений хлора. Отличается сбалансированной устойчивостью, как в механическом, так и в химическом отношении. Материал пористый, водонепроницаемый, прочный на разрыв. С кислотами, щелочами и нефтяными фракциями в реакцию не вступает. Сохраняет физические параметры в интервале температур от -55 до +90 град С.

Материал пористый, водонепроницаемый, прочный на разрыв. С кислотами, щелочами и нефтяными фракциями в реакцию не вступает. Сохраняет физические параметры в интервале температур от -55 до +90 град С.

NBR (нитрильный каучук). Устойчивый к щелочам и кислотам, с улучшенной масло- и бензостойкостью. Гидрофобный, не набухает. Подходит для любых жидкостей, а также для растительных и животных масел и жиров, минеральных масел. Исключение: эфиры, полиэфиры, гликоли, ароматические углеводороды и силиконы. Диапазон рабочих температур – от -30 до +100 град С, кратковременно выдерживает до +120 град С. Для импеллеров рекомендуется от 0 до +60 град С.

Nitrile (Buna-M). Это резина с включением соединений азота. Сочетает свойства эластомеров и обычной резины. Очень хорошо сопротивляется истиранию. Подходит для всех жидкостей, за исключением ароматических углеводородов. Температурные границы – от -40 до +257 град С. При нагревании, близком к верхнему пределу, начинает выделять небольшое количество озона.

При нагревании, близком к верхнему пределу, начинает выделять небольшое количество озона.

Viton (FKM, FPM, фторкаучук). Делается из натурального каучука. Из-за наличия фтора – не горючий. Не стареет, не боится УФ-излучения, срок использования практически не ограничен. Обладает температурной стабильностью и отличной устойчивостью против химически агрессивных веществ. Подходит для любых жидкостей. Ограничения: аммиак, ацетон, эфиры, полиэфиры, полярные растворители. Температура – от -20 до +200 град С.

EPDM (этилен-пропиленовый каучук). Устойчив против щелочей и разбавленных кислот, полярных растворителей, соляных растворов. Не боится воздействия УФ-излучения и озона. Может работать при высоких и низких температурах (от -57 до +150 град С), хотя на морозе повышается эластичность. Диэлектрик. Не рекомендуется: минеральные масла, ДТ, бензин, алифатические углеводороды, тормозные жидкости на гликольэфире.

Силикон (MVQ). Физико-механические свойства не слишком хорошие, но для работы при высоких температурах – это лучшее решение (от -73 до +300 град С). Устойчивость против химических веществ средняя. Не боится воздействия озона и кислорода. Хорошо подходит для перекачивания воды (до +100 град С), спиртов и минеральных смазок. Может контактировать с пищевыми продуктами. Не рекомендуется: концентрированные кислоты, масла, большинство растворителей.

Возможные неисправности и их устранение

Поскольку в мире нет ничего вечного, то импеллерные насосы, как и все остальное, тоже иногда ломаются. По определенным признакам, можно установить вероятную причину выхода из строя агрегата и произвести ремонт, после чего эксплуатировать устройство без нарушений инструкции.

Если при разборке оказалось, что лопасти (все или некоторые) отсутствуют, края обуглились, поверхность потрескалась, а торцы заметно стерты, то это может быть из-за того, что всасывающий участок оказался засоренным, или насос работал всухую. Для устранения надо проверить подающий канал, обнаружить (если есть) мусор и протечки на фильтрах, трубопроводе и фитингах, и ликвидировать их. Жидкость в насос должна подаваться без потерь. Кроме того, следует помнить – аппарат нельзя держать включенным « на сухую» долее, чем 20 секунд.

Для устранения надо проверить подающий канал, обнаружить (если есть) мусор и протечки на фильтрах, трубопроводе и фитингах, и ликвидировать их. Жидкость в насос должна подаваться без потерь. Кроме того, следует помнить – аппарат нельзя держать включенным « на сухую» долее, чем 20 секунд.

Бывают случаи, когда торцевые поверхности, вал, кончики лопастей, привод рабочего колеса оказываются сильно изношенными. А на краях лопастей появляются отпечатки. Вероятных причин две. Либо агрегат перекачивал жидкость с абразивными включениями – в дальнейшем надо не допускать такого. Либо на всасывающем патрубке слишком высокое давление. В этом случае достаточно увеличить сечение подающего трубопровода.

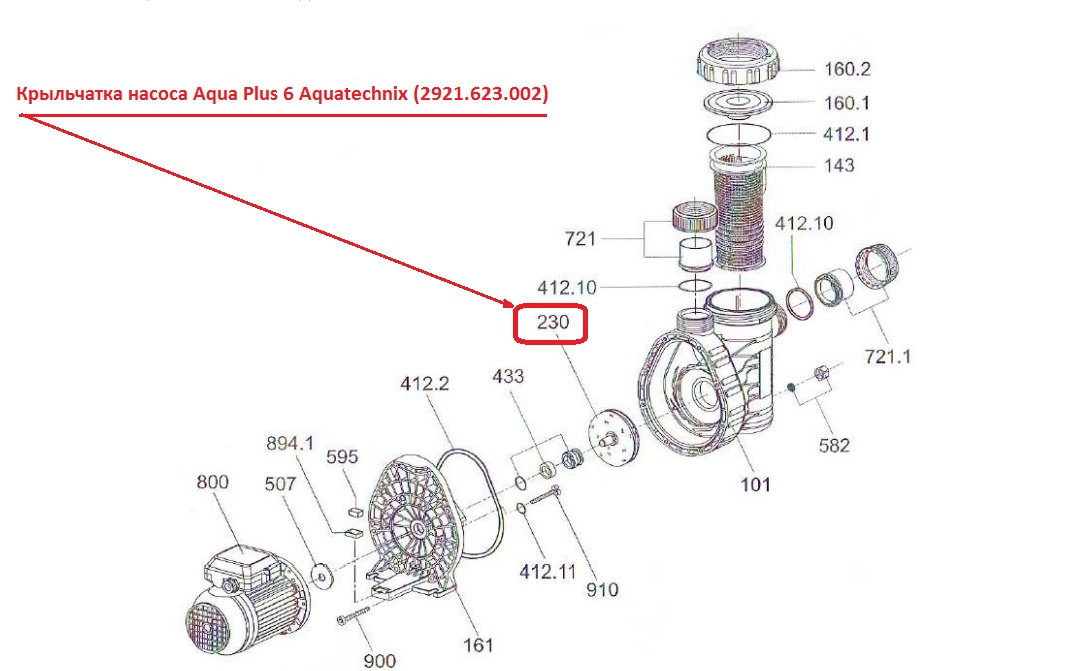

Возможно, при визуальной проверке колеса оказалось, что его лопасти сильно наклонены. Это может произойти не обязательно из-за неправильной эксплуатации. Насос работал нормально, просто ресурс импеллера скоро закончится. Чтобы он отслужил еще какое-то время, можно поставить его «наоборот» так, чтобы вращался в другом направлении. А лучше – заменить. Та же картина может наблюдаться, если ротор долго стоял в неработающем насосе. На длительное хранение его желательно снимать.

Чтобы он отслужил еще какое-то время, можно поставить его «наоборот» так, чтобы вращался в другом направлении. А лучше – заменить. Та же картина может наблюдаться, если ротор долго стоял в неработающем насосе. На длительное хранение его желательно снимать.

Если в центре лопасти повреждены, а их края выкрашиваются, то такое происходит из-за кавитации. На входе много вакуума. Для устранения причины надо снизить скорость вращения импеллера, увеличить длину подающего трубопровода и сечение впускного патрубка.

Набухшее рабочее колесо, липкая резина и отсутствие некоторых лопастей говорит о том, что насос работал с запрещенными химически активными веществами. В этом случае крыльчатку надо хорошо промыть, и не допускать повторения подобного.

Если некоторые лопасти отвалились, другие частично разрушены, а на многих – трещины до половины длины, то значит, ротор выработал свой ресурс. Лучше его заменить. Если надо, чтобы он поработал еще немного, то достаточно повысить давление на впуске и убрать ограничения подачи.

Лучше его заменить. Если надо, чтобы он поработал еще немного, то достаточно повысить давление на впуске и убрать ограничения подачи.

Роторные насосы для пищевых производств: стандарты, классификация, применение

Что такое диспергатор и в чем его отличие от гомогенизатора

Принцип действия импеллерного насоса — ХимТех

В этой статье мы расскажем про импеллерные насосы: как они устроены, как работают, в чём их сильные и слабые стороны. Вы узнаете почему они бережно перекачивают жидкость, могут делать это в обоих направлениях и работать в режиме самовсасывания.

Импеллерный насос является насосом объёмного типа и относится к пластинчато-роторным насосам. Он имеем несколько названий: ламельный насос, насос с гибкой крыльчаткой, насос с мягким ротором, насос с гибкими пластинами. Тем не менее, под каждым из упомянутых названий имеется ввиду один и тот же насос, импеллерный. Для понимания, почему он так называется и каков принцип его работы, необходимо рассмотреть из каких частей состоит насос и какие у него конструктивные особенности.

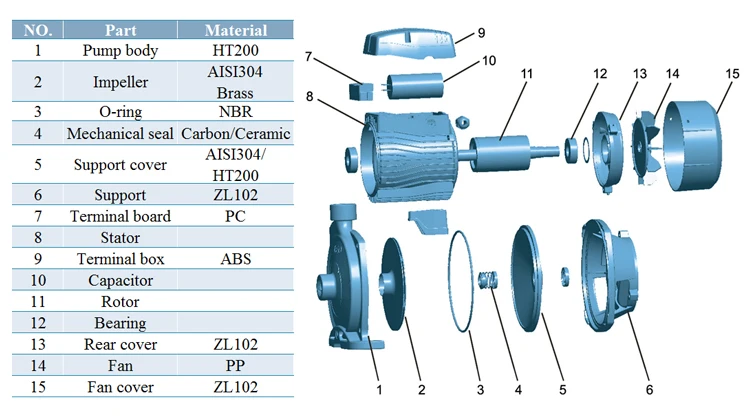

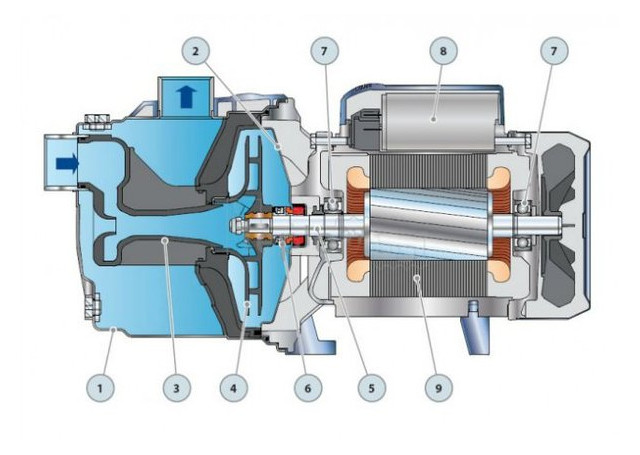

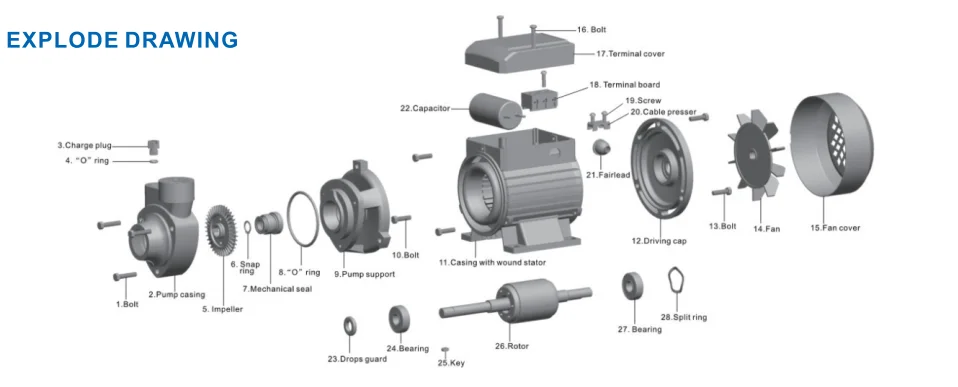

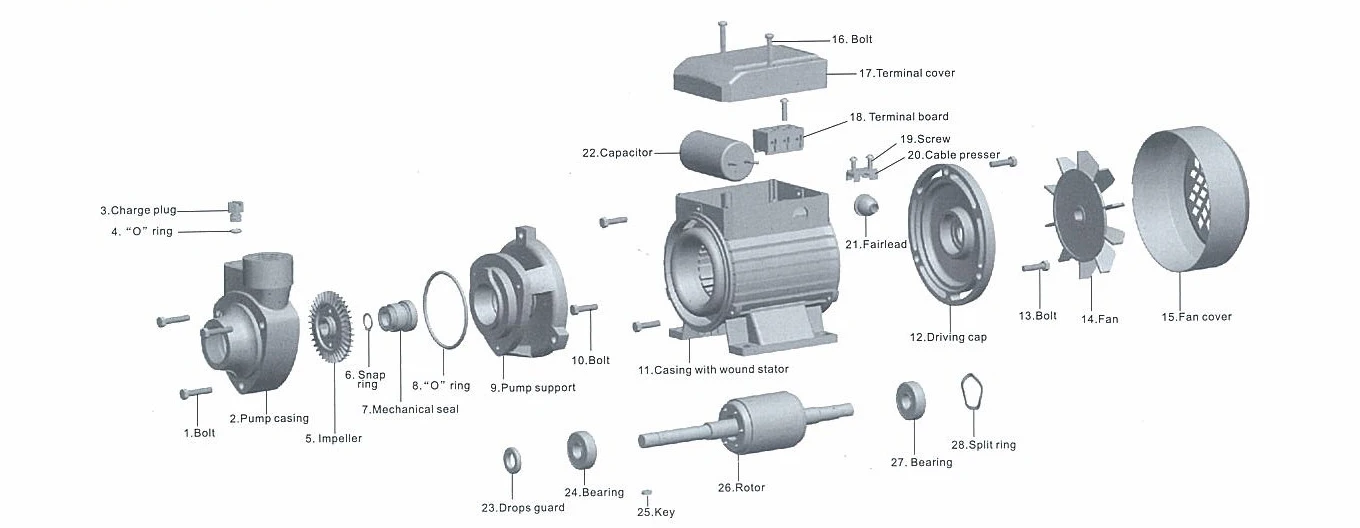

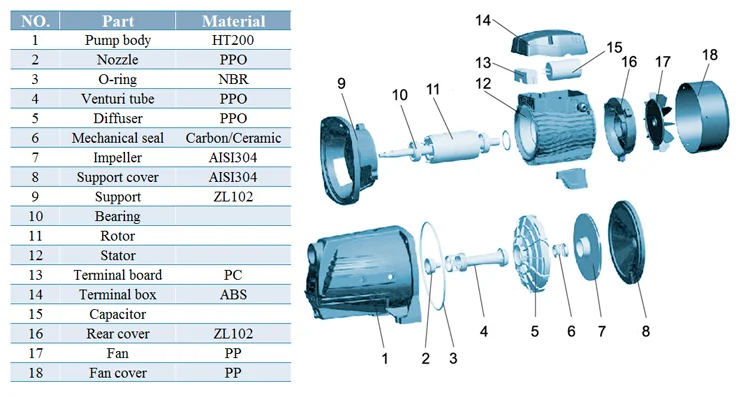

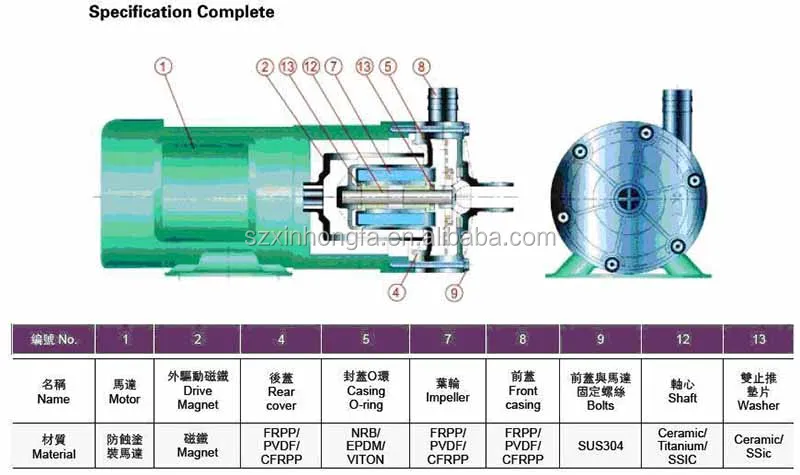

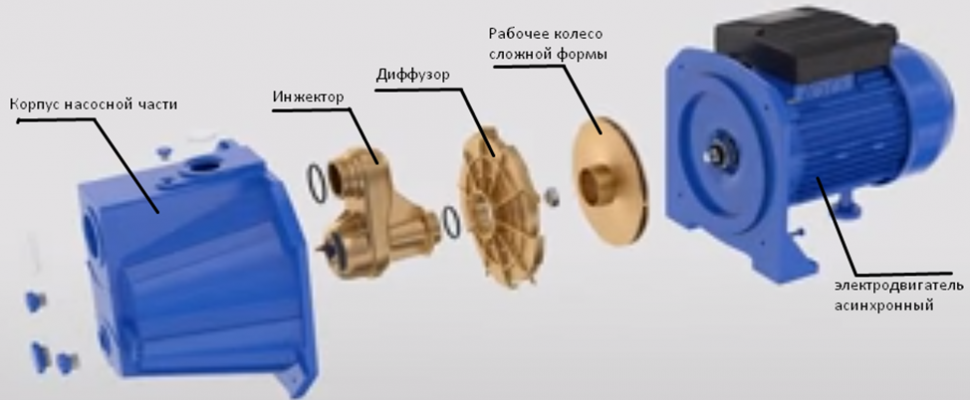

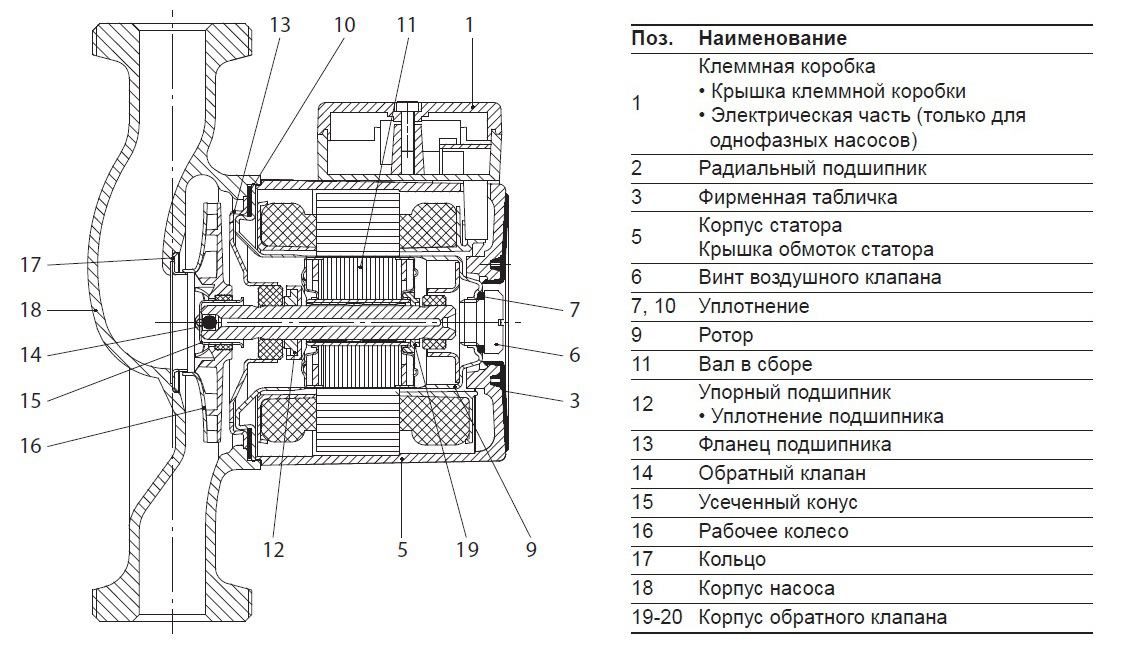

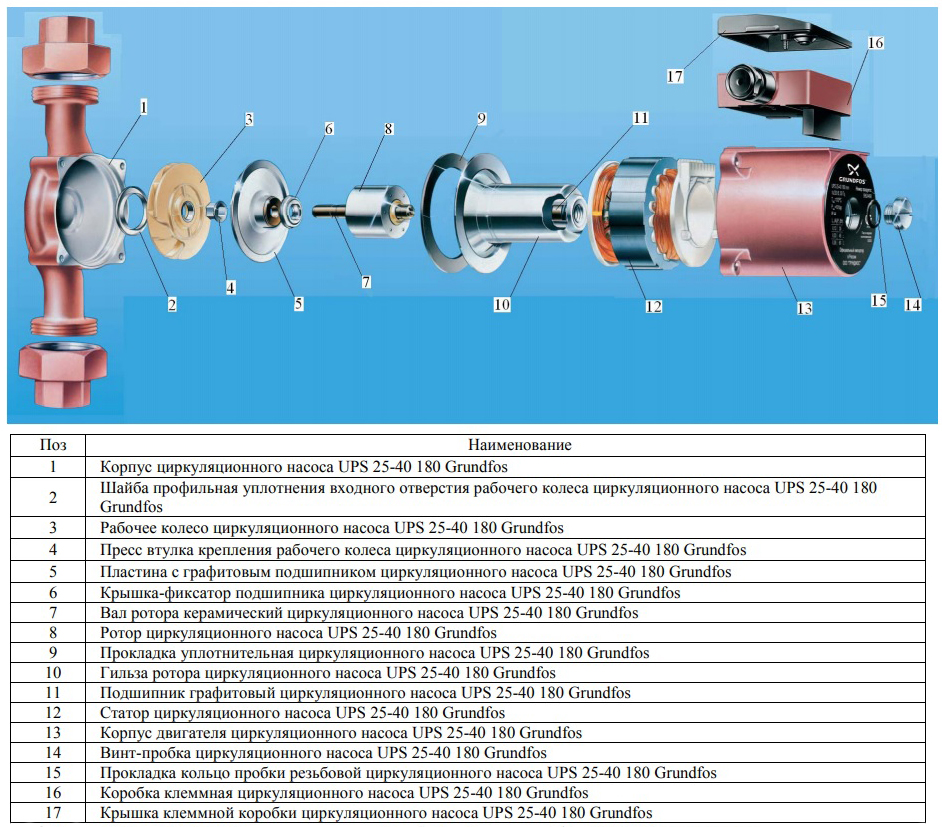

Импеллерный насос состоит из двух основных узлов: электродвигателя и корпуса насоса.

Электродвигатель насоса

В качестве привода насоса используется асинхронный электродвигатель закрытого типа с максимальной частотой вращения вала до полутора тысяч оборотов в минуту. Диапазон мощности электродвигателей для импеллерных насосов колеблется от 0,55 киловатт до 6 киловатт. В зависимости от производителя насоса, он может поставляться с частотным преобразователем электродвигателя или механическим вариатором. Принцип действия этих устройств различен. Частотный преобразователь позволяет регулировать скорость вращения вала электродвигателя с помощью изменения частоты напряжения питания. Механический вариатор или как его еще называют механическая передача, производит регулировку оборотов вала за счет изменения передаточного отношения между собственными входным и выходным валами. Преимущество использования частотного преобразователя в том, что можно производить регулировку в более широком диапазоне. Главным же преимуществом механического вариатора является то, что корректировка производится вручную, а значит есть возможность более точного регулирования.

Главным же преимуществом механического вариатора является то, что корректировка производится вручную, а значит есть возможность более точного регулирования.

Стоит отметить одну особенность — импеллерные насосы могут выпускаться как в моноблочном варианте с электродвигателем, так и в версии без электродвигателя (версия со свободным валом).

Корпус насоса

Корпус насоса состоит из передней крышки, задней крышки, торцевого уплотнения, крепёжного фланца и гибкой крыльчатки – импеллера.

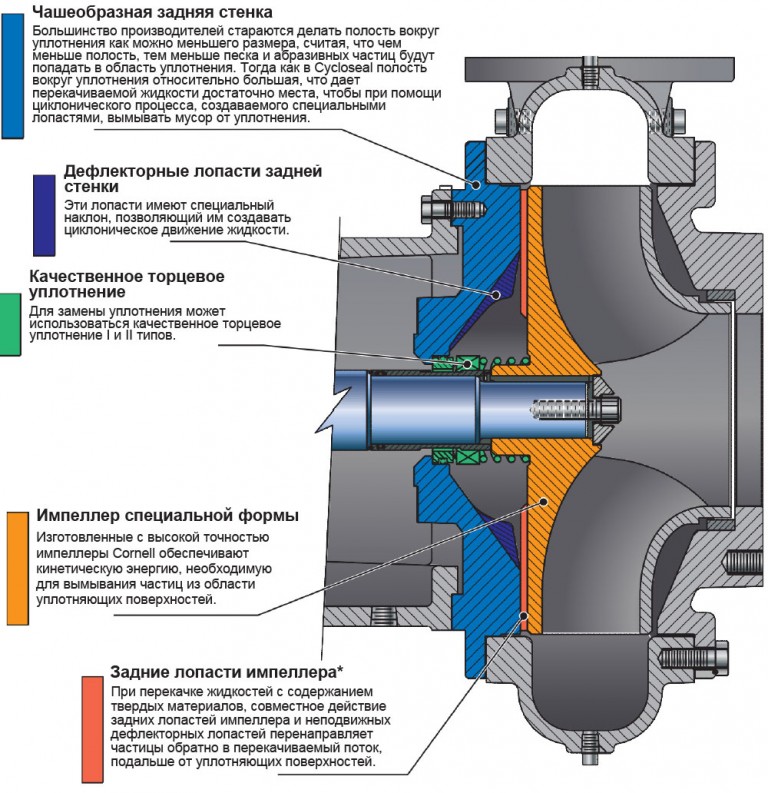

Передняя крышка непосредственно контактирует с перекачиваемой жидкостью, а также с гибкой крыльчаткой насоса. То, что проточная часть имеет контакт с крыльчаткой является главной особенностью данного насоса и определяет принцип его действия. Это происходит из-за того, что передняя крышка насоса имеет несимметричную форму (форма круга «сплюснутого» с одной из сторон). С внутренней стороны крышки в месте, где сектор круга «сплюснут» и происходит контакт гибкими лопастями крыльчатки. В зависимости от завода изготовителя несимметричную форму получают либо на стадии литья передней крышки, либо способом дополнительной наплавки сектора круга с последующей механической обработкой. Для правильной работы насоса несимметричным должен быть сектор круга между всасывающим и нагнетательным патрубками.

В зависимости от завода изготовителя несимметричную форму получают либо на стадии литья передней крышки, либо способом дополнительной наплавки сектора круга с последующей механической обработкой. Для правильной работы насоса несимметричным должен быть сектор круга между всасывающим и нагнетательным патрубками.

Передняя крышка имеет два патрубка для всасывания и подачи перекачиваемого продукта. При этом стоит отметить, что каждый из двух патрубков может являться как всасывающим, так и нагнетательным (в зависимости от задачи пользователя). То есть насос может перекачивать жидкость в обоих направлениях. Эта особенность называется реверсом насоса. Изменение направления движения потока возможно даже во время эксплуатации насоса, например, когда жидкости перекачено излишнее количество. Насос имеет переключатель реверса, который может быть односкоростным или двухскоростным.

Патрубки на передней крышке импеллерного насоса расположены друг относительно друга под углом 90 или 180 градусов и могут иметь несколько видов подсоединений. Импеллерные насосы бывают с быстроразъемным соединением, с молочной гайкой и метрической наружной резьбой. Соединение с молочной гайкой – это гигиеническое соединение предназначенное для пищевой, фармацевтической и косметической промышленности. Это резьбовое соединение с круглой резьбой часто встречается в молочной и пивоваренной промышленности. Быстроразъемное соединение позволяет произвести оперативный демонтаж импеллерного насоса (например, это нужно для частой промывки насоса).

Импеллерные насосы бывают с быстроразъемным соединением, с молочной гайкой и метрической наружной резьбой. Соединение с молочной гайкой – это гигиеническое соединение предназначенное для пищевой, фармацевтической и косметической промышленности. Это резьбовое соединение с круглой резьбой часто встречается в молочной и пивоваренной промышленности. Быстроразъемное соединение позволяет произвести оперативный демонтаж импеллерного насоса (например, это нужно для частой промывки насоса).

Задняя крышка насоса — это диск с отверстием по центру. С задней стороны этот диск соединен с крепёжным фланцем корпуса насоса, который в свою очередь скреплён с ответным фланцем электродвигателя. Между передней и задней крышками корпуса насоса находится уплотнительное полимерное кольцо.

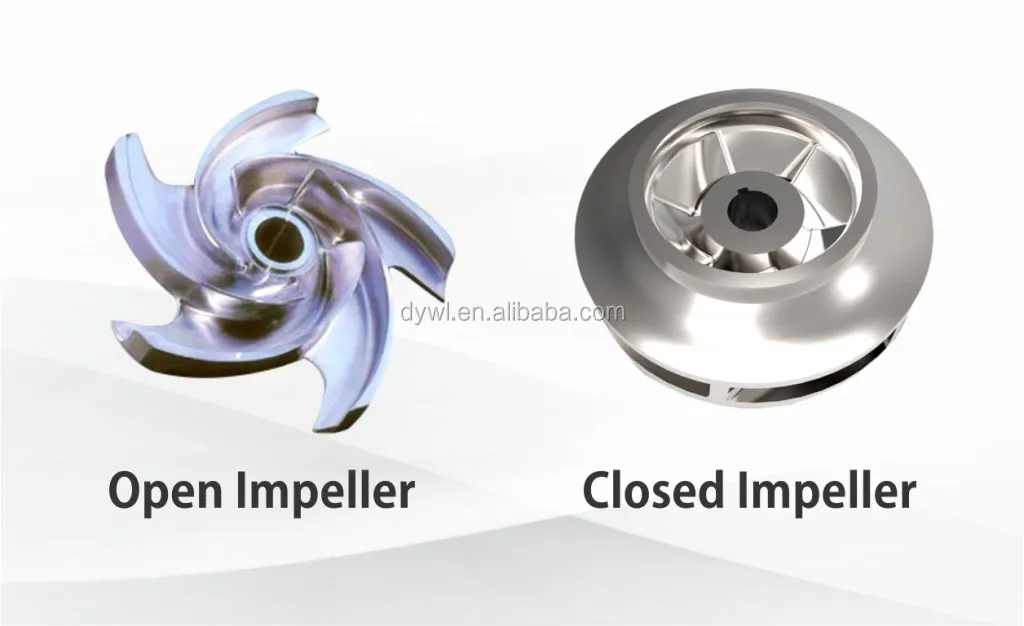

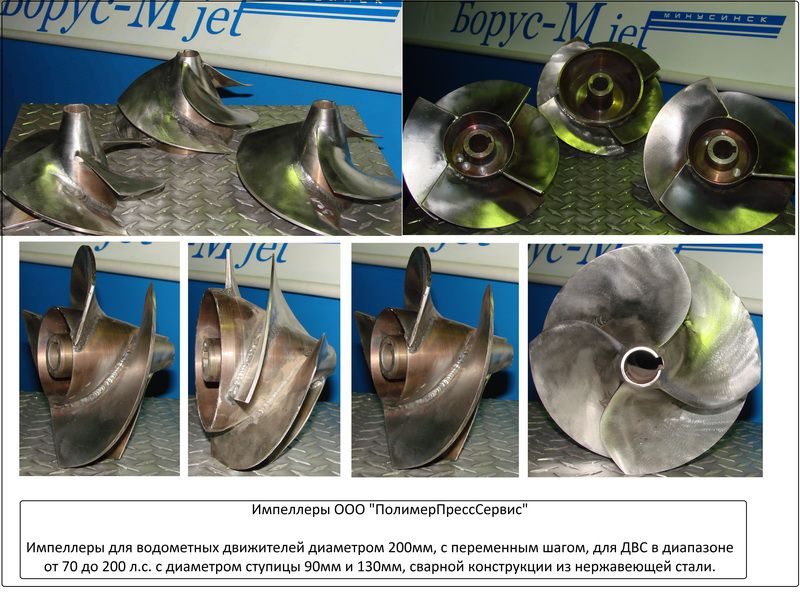

Подвижная часть насоса — импеллер, находится внутри корпуса, то есть ограничена его передней и задней крышками. Импеллер представляет из себя монолитное широкое рабочее колесо открытого типа, с различным количеством гибких, пластичных лопастей. Гибкие лопасти импеллера на концах имеют увеличенную толщину. Ширина импеллера в зависимости от модели насоса изменяется, так как она напрямую влияет на его производительность. В центральной части импеллер имеет металлическое посадочное отверстие. Оно служит для соединения импеллера с валом электродвигателя. Отверстие бывает с пазом под шпонку для шпоночного соединения или с нарезанными шлицами для шлицевого.

Гибкие лопасти импеллера на концах имеют увеличенную толщину. Ширина импеллера в зависимости от модели насоса изменяется, так как она напрямую влияет на его производительность. В центральной части импеллер имеет металлическое посадочное отверстие. Оно служит для соединения импеллера с валом электродвигателя. Отверстие бывает с пазом под шпонку для шпоночного соединения или с нарезанными шлицами для шлицевого.

Для герметизации электродвигателя конструкцией насоса предусмотрено механическое уплотнение, которое состоит из двух колец. Внутреннее кольцо является подвижным и выполнено из синтетического полимера с графитом в обойме из нержавеющей стали. Оно нужно для отсутствия протечек между вращающейся парой и валом. Внешнее полимерное кольцо герметизирует неподвижное кольцо и корпус насоса.

В качестве материалов изготовления корпуса импеллерного насоса используют сплавы на основе меди – латунь и бронза. Эти сплавы сочетают в себе ряд свойств, которые способствуют долгой работе насоса: твердость, износостойкость, низкий коэффициент трения (высокие антифрикционные свойства). Кроме этого очень часто в качестве материалов изготовления корпуса используют нержавеющие стали, в том числе высоколегированные пищевые нержавеющие стали.

Кроме этого очень часто в качестве материалов изготовления корпуса используют нержавеющие стали, в том числе высоколегированные пищевые нержавеющие стали.

Рабочую часть насоса – импеллер изготавливают как правило из полимерных материалов: Neoprene, NBR, EPDM. Первый из них Neoprene это синтетический каучук, NBR – синтетический полимер (бутадиен-нитрильный каучук), EPDM – синтетический эластомер (этилен-пропиленовый каучук). Импеллер из материала EPDM имеет сниженный ресурс работы и ограничения по числу оборотов электродвигателя. Гибкую крыльчатку из EPDM не рекомендовано устанавливать в насосах, где обороты электропривода превышают 900 оборотов в минуту, зато этот материал более устойчив к высоким температурам перекачиваемого продукта.

Ресурс работы импеллера и выбор материала его использования зависит от многих факторов. Например, ресурс сильно снижается из-за частой и продолжительной работы насоса без жидкости, которая служит смазкой для импеллера. Уровень вязкости жидкости и длительная работа при высоких температурах тоже влияют на срок службы гибкой крыльчатки. Материал импеллера и уплотнений насоса необходимо выбирать индивидуально в соответствии с техническими требованиями и сферой применения.

Уровень вязкости жидкости и длительная работа при высоких температурах тоже влияют на срок службы гибкой крыльчатки. Материал импеллера и уплотнений насоса необходимо выбирать индивидуально в соответствии с техническими требованиями и сферой применения.

Принцип работы насоса

Электродвигатель насоса подключен к электросети, подается электропитание. Вал электродвигателя начинает вращаться. Жестко закрепленный на валу импеллер с гибкими лопастями также начинает вращаться. Импеллер вращается, касаясь концами лопастей внутренней поверхности корпуса. Когда лопасти импеллера проходят место сужения диаметра корпуса они сгибаются уменьшая тем самым полезный объём между двумя соседними лопастями. После прохождения «сплющенной» области корпуса – лопасти разгибаются, принимая своё первоначальное состояние. Разгибающиеся лопасти за счет разрежения пространства создают всасывающий эффект в районе одного из патрубков (так как несимметричная область корпуса находится между патрубков). Перекачиваемый продукт поступает в корпус насоса. Далее он перемещается между лопастями по окружности проточной части корпуса по ходу его вращения импеллера. Достигая область сужения лопасти снова изгибаются и ввиду уменьшения пространства между смежными лопастями – продукт выдавливается в напорный патрубок.

Перекачиваемый продукт поступает в корпус насоса. Далее он перемещается между лопастями по окружности проточной части корпуса по ходу его вращения импеллера. Достигая область сужения лопасти снова изгибаются и ввиду уменьшения пространства между смежными лопастями – продукт выдавливается в напорный патрубок.

Стоит отметить, что производительность насоса прямо пропорциональная частоте вращения вала электродвигателя. Именно по этой причине импеллерные насосы иногда используют в качестве насосов-дозаторов.

Технически импеллерный насос сочетает в себе возможности центробежного насоса и насоса объемного типа: он создает напор и производительность и в то же время может перекачивать густые вязкие жидкости.

Кроме этого насос с гибкой крыльчаткой является самовсасывающим. Он может осуществлять самовсасывание продукта на высоту до 6-7 метров даже если изначально в корпусе нет жидкости, и делает это в течении нескольких секунд.

В начале статьи было упомянуто, что импеллерный насос еще называют ламельным. Дело в гибких лопастях импеллера – ламелях. Они осуществляют плавное бережное перекачивание продукт, без ударов и пульсаций. В следствие чего не происходит разрушение структуры продукта. Насос создает ламинарный поток.

Дело в гибких лопастях импеллера – ламелях. Они осуществляют плавное бережное перекачивание продукт, без ударов и пульсаций. В следствие чего не происходит разрушение структуры продукта. Насос создает ламинарный поток.

Течение жидкости

В гидромеханике принято различать два вида движения жидкости — ламинарный и турбулентный. Рассмотрим в чем между ними отличие.

Жидкость — это физическое тело скорость движение частиц, которого друг относительно друга достаточно высока. Жидкости бывают газообразные и капельные. Главное свойство жидкости — текучесть. Текучесть жидкости можно охарактеризовать плотностью и вязкостью. Плотность жидкости — это масса единицы объема жидкости, которая в некоторых случаях зависит от температуры и давления. Вязкость — это свойство жидкости характеризующее силы внутреннего трения жидкости.

В идеальном случае, когда скорость и давление течение жидкости остаются постоянными, ее движение происходит отдельными параллельными слоями. Это происходит из-за сил молекулярного сцепления частиц жидкости. Такое течение жидкости называют ламинарным, а поток жидкости, который можно охарактеризовать таким течением — ламинарным потоком. В случае повышения скорости течения, происходит перенос объема жидкости из слоя в слой, структура потока разрушается. Течение имеет вихревой, хаотичный характер. Такой поток называют турбулентным.

Это происходит из-за сил молекулярного сцепления частиц жидкости. Такое течение жидкости называют ламинарным, а поток жидкости, который можно охарактеризовать таким течением — ламинарным потоком. В случае повышения скорости течения, происходит перенос объема жидкости из слоя в слой, структура потока разрушается. Течение имеет вихревой, хаотичный характер. Такой поток называют турбулентным.

Преимущества и недостатки импеллерного насоса

Импеллерный насос имеет ряд преимуществ:

- Простота конструкции и как следствие простота технического обслуживания и ремонта

- Способность перекачивать вязкие жидкости

- Способность всасывания жидкости на высоту до 6-7 метров

- Отсутствие застойных зон в рабочей камере

- Возможность смены направления перекачивания жидкости (реверс насоса)

- Возможность использования в качестве насоса-дозатора из-за прямо пропорциональной зависимости производительности насоса и частоты вращения вала

- Возможность перекачивания жидкостей с включениями

- Создает ламинарный поток, без вспенивания и без разрушения структуры жидкости

- Относительно невысокая стоимость в сравнении с насосами со схожими характеристиками и возможностями

- Возможность использования в пищевой промышленности

- Имеются версии насоса со свободным валом

К недостаткам можно отнести:

- Кратковременная работа в режиме сухого хода, ввиду интенсивного износа подвижной части – импеллера

- Ограничения по температуре перекачиваемой жидкости

- Ограничение по перекачиваемым средам

- Ограничения по оборотам электродвигателя

- Требует периодического обслуживания

Импеллерные насосы активно применяют в различных сферах производства: нефтеперерабатывающая промышленность, косметическая промышленность, химическая промышленность, фармакологическая промышленность, ну и конечно пищевая промышленность (для перекачивания вина, для перекачивания молочной продукции).

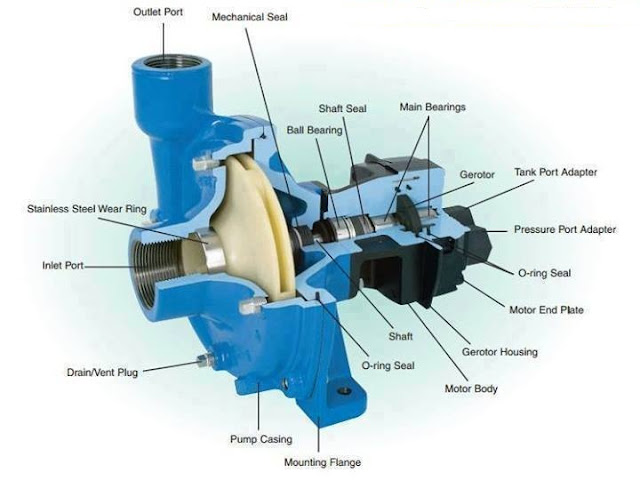

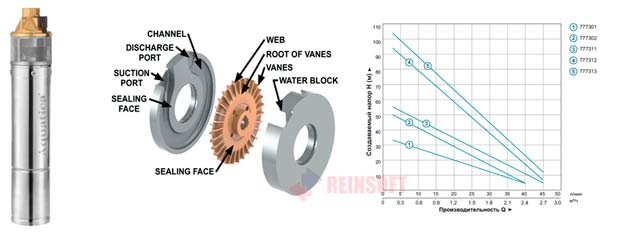

Центробежные насосы — PetroWiki

Центробежные насосы — наиболее часто используемые насосы с кинетической энергией. Центробежная сила выталкивает жидкость наружу из отверстия рабочего колеса, где она попадает в корпус. Дифференциальный напор можно увеличить, вращая крыльчатку быстрее, используя крыльчатку большего размера или увеличивая количество крыльчаток. Рабочее колесо и перекачиваемая жидкость изолированы снаружи сальниковыми или механическими уплотнениями. Радиальные и упорные подшипники вала ограничивают движение вала и уменьшают трение вращения.

Содержание

- 1 Основные классификации

- 2 типа рабочего колеса

- 2.1 Открытые рабочие колеса

- 2.2 Частично открытые или полузакрытые рабочие колеса

- 2.3 Закрытые рабочие колеса

- 3 Количество рабочих колес

- 3.1 Одноступенчатые насосы

- 3.2 Многоступенчатые насосы

- 4 Осевая нагрузка рабочего колеса

- 5 Радиальная нагрузка рабочего колеса

- 6 Удельная скорость насоса

- 7 Кривые производительности насоса

- 7.

1 Характеристики кривой

1 Характеристики кривой - 7.2 Параметры кривой

- 7.3 Параллельное подключение насосов

- 7.4 Серийный режим

- 7.

- 8 Кривые головки системы

- 9 Регулировка расхода

- 10 Клапаны обратные

- 11 Клапан рециркуляции минимального расхода

- 12 Изменение производительности

- 13 Регулятор скорости

- 14 Законы о сродстве

- 15 Заливка насоса

- 16 Рекомендации по установке

- 16.1 Фундамент

- 16.2 Конструкция трубопровода

- 16.3 Всасывающий трубопровод

- 16.4 Вход источника жидкости

- 16.5 Размер трубы и устранение воздушных карманов

- 16.6 Соображения перед коленом

- 16.7 Корзинчатые фильтры

- 16.8 Эксцентриковые переходники

- 16.9 Выпускной трубопровод

- 16.10 Обратные клапаны

- 17 Номенклатура

- 18 Каталожные номера

- 19 примечательных статей в OnePetro

- 20 Внешние ссылки

- 21 См.

также

также

Основные классификации

Центробежные насосы разработаны с учетом:

- Количество всасываний (одиночное или двойное)

- Количество рабочих колес (одно-, двух- или многоступенчатых)

- Выход

- Рабочие колеса (тип, количество лопастей и т. д.)

Большинство рабочих колес расположены только с одной стороны и называются односторонними. В моделях с высоким расходом используются рабочие колеса, принимающие всасывание с обеих сторон, и они называются конструкциями с двойным всасыванием.

Наверх

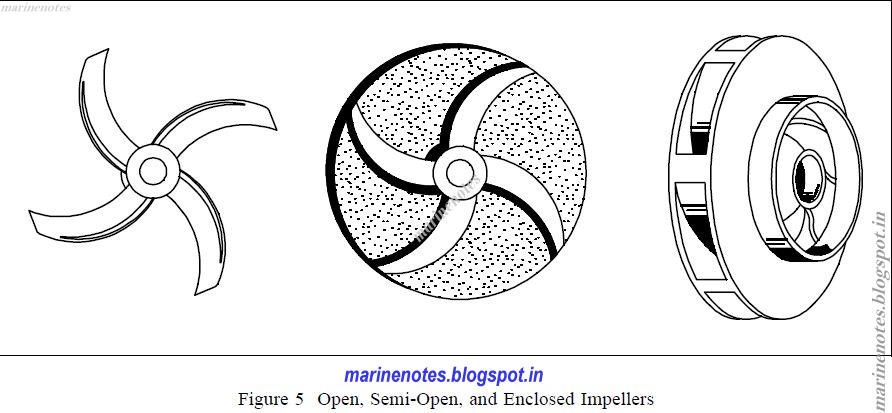

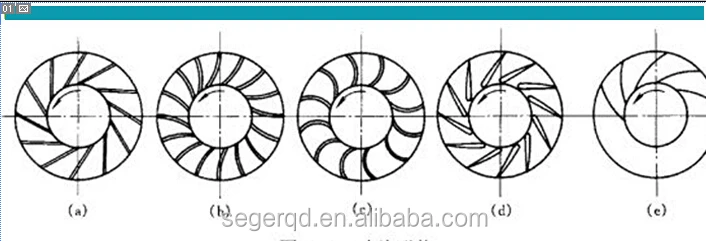

Типы рабочих колес

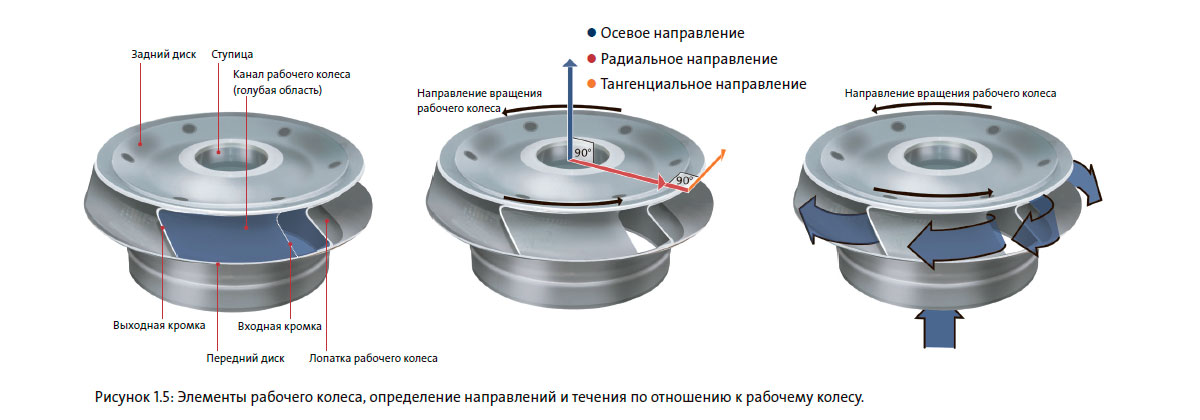

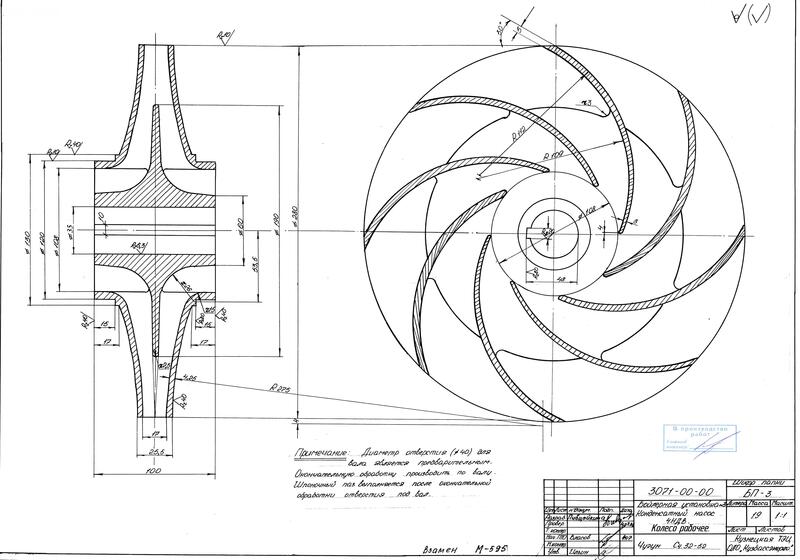

Эффективность центробежного насоса определяется рабочим колесом. Лопасти предназначены для удовлетворения заданного диапазона условий потока. На рис. 1 показаны основные типы рабочих колес.

Наверх

Открытые рабочие колеса

Лопасти крепятся к центральной ступице без какой-либо формы, боковой стенки или кожуха и устанавливаются непосредственно на вал. Открытые рабочие колеса конструктивно слабы и требуют более высоких значений NPSHR. Обычно они используются в недорогих насосах малого диаметра и насосах, перекачивающих взвешенные твердые частицы. Они более чувствительны к износу, чем закрытые рабочие колеса, поэтому их эффективность быстро снижается в условиях эрозионной эксплуатации.

Открытые рабочие колеса конструктивно слабы и требуют более высоких значений NPSHR. Обычно они используются в недорогих насосах малого диаметра и насосах, перекачивающих взвешенные твердые частицы. Они более чувствительны к износу, чем закрытые рабочие колеса, поэтому их эффективность быстро снижается в условиях эрозионной эксплуатации.

Наверх

Частично открытые или полузакрытые рабочие колеса

Этот тип рабочего колеса имеет заднюю стенку (кожух), которая служит для придания жесткости лопастям и повышения механической прочности. Они используются в насосах среднего диаметра и с жидкостями, содержащими небольшое количество взвешенных твердых частиц. Они обеспечивают более высокую эффективность и более низкий показатель NPSHR, чем открытые рабочие колеса. Важно, чтобы между лопастями рабочего колеса и корпусом существовал небольшой зазор или зазор. Если зазор слишком большой, произойдет проскальзывание и рециркуляция, что, в свою очередь, приведет к снижению эффективности и положительному накоплению тепла.

Наверх

Закрытые рабочие колеса

Закрытое рабочее колесо имеет заднюю и переднюю стенки для обеспечения максимальной прочности. Они используются в больших насосах с высоким КПД и низким кавитационным запасом. Они могут работать со взвешенными твердыми частицами без засорения, но будут демонстрировать высокую степень износа. Рабочее колесо закрытого типа является наиболее широко используемым типом рабочего колеса для центробежных насосов, перекачивающих прозрачные жидкости. Они основаны на компенсационных кольцах с малым зазором на рабочем колесе и на корпусе насоса. Компенсационные кольца отделяют входное давление от давления внутри насоса, уменьшают осевые нагрузки и помогают поддерживать эффективность насоса.

Наверх

Количество рабочих колес

Одноступенчатые насосы

Одноступенчатый центробежный насос, состоящий из одного рабочего колеса, наиболее широко используется в производственных операциях. Они используются в насосных службах малых и средних ТДН. TDH (общий динамический напор) является функцией максимальной скорости рабочего колеса, обычно не превышающей 700 футов/мин. Одноступенчатые насосы могут быть как одинарного, так и двойного всасывания. Одноступенчатая конструкция насоса получила широкое распространение и доказала свою высокую надежность. Однако они имеют более высокие неуравновешенные тяговые и радиальные силы при нерасчетных расходах, чем многоступенчатые конструкции, и имеют ограниченные возможности TDH.

TDH (общий динамический напор) является функцией максимальной скорости рабочего колеса, обычно не превышающей 700 футов/мин. Одноступенчатые насосы могут быть как одинарного, так и двойного всасывания. Одноступенчатая конструкция насоса получила широкое распространение и доказала свою высокую надежность. Однако они имеют более высокие неуравновешенные тяговые и радиальные силы при нерасчетных расходах, чем многоступенчатые конструкции, и имеют ограниченные возможности TDH.

Наверх

Многоступенчатые насосы

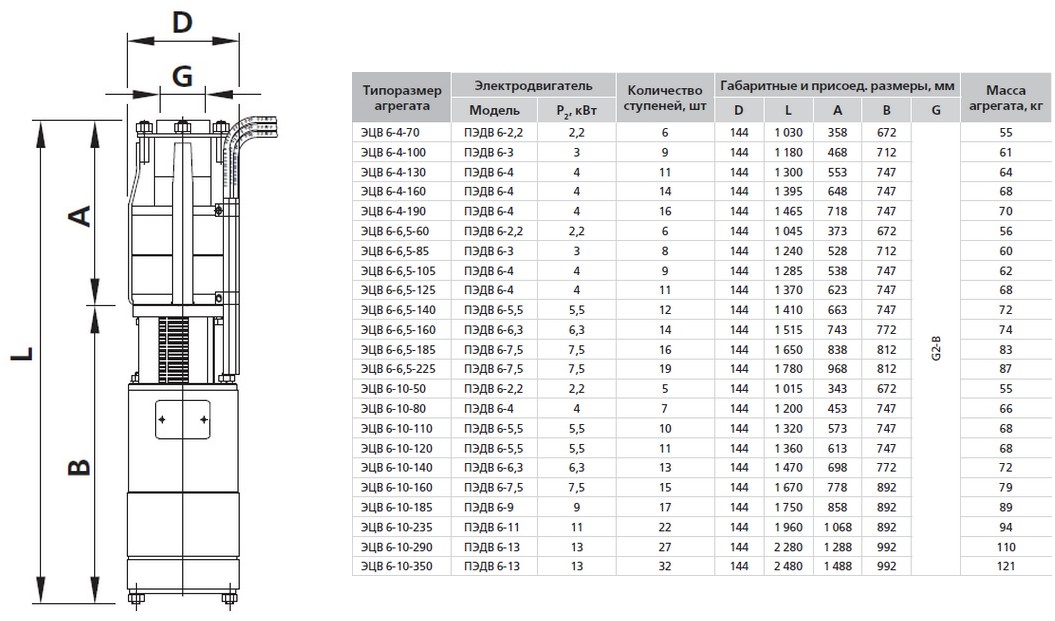

Многоступенчатый центробежный насос состоит из двух или более рабочих колес. Они используются в насосных службах средних и высоких TDH. Каждая ступень представляет собой отдельный насос. Все ступени находятся в одном корпусе и установлены на одном валу. На один горизонтальный вал можно установить восемь и более ступеней. Количество ступеней, которые можно установить на вертикальный вал, не ограничено. Каждый этап увеличивает напор примерно на одинаковую величину. Многоступенчатые насосы могут быть как одинарного, так и двойного всасывания на первом рабочем колесе.

Многоступенчатые насосы могут быть как одинарного, так и двойного всасывания на первом рабочем колесе.

Наверх

Осевая нагрузка рабочего колеса

Крыльчатка одинарного всасывания, закрытая или полузакрытая, по своей природе подвержена постоянной осевой нагрузке. Тяга направлена в осевом направлении в сторону всасывания из-за низкого давления, существующего в ушке рабочего колеса во время работы насоса. Эта тяга обрабатывается упорным подшипником. Чем больше TDH и больше диаметр рабочего колеса, тем больше тяга. Чрезмерное усилие приводит к повреждению подшипников и уплотнений.

Тягу можно уменьшить за счет конструкции одноступенчатого рабочего колеса для двойного всасывания. В многоступенчатых насосах тягу можно уменьшить, повернув половину рабочих колес в одном направлении, а половину — в другом. Балансировочные отверстия можно использовать в одноступенчатых насосах одностороннего всасывания. Крыльчатка имеет сердечник на заднем кожухе, что позволяет жидкости под высоким давлением течь обратно к проушине крыльчатки.

Наверх

Радиальная нагрузка на крыльчатку

Когда жидкость выходит из верхней части вращающейся крыльчатки, она оказывает равную и противоположную силу на крыльчатку, вал и радиальные подшипники. В точке максимальной эффективности (BEP) сумма всех радиальных сил почти уравновешивает друг друга. При мощностях ниже или выше BEP силы не компенсируются полностью, потому что поток больше не является однородным по периферии рабочего колеса. Радиальные силы могут быть значительными. Радиальные подшипники для тяжелых условий эксплуатации могут потребоваться вместо стандартных изготовителей, если работа насоса значительно отличается от BEP.

Наверх

Удельная скорость насоса

Удельная скорость насоса — это скорость в оборотах в минуту, необходимая для создания потока 1 галлон/мин с TDH 1 фут с рабочим колесом, аналогичным рассматриваемому, но уменьшенным в размерах. Удельная скорость насоса связывает три основных компонента рабочих характеристик центробежного насоса в один термин. Он используется для сравнения двух центробежных насосов, которые геометрически подобны. Удельная скорость насоса может быть рассчитана из

Он используется для сравнения двух центробежных насосов, которые геометрически подобны. Удельная скорость насоса может быть рассчитана из

…………….(1)

где

N с = удельная скорость насоса

N = скорость вращения насоса

q = мощность насоса

H td ′ = TDH на ступень на BEP.

Удельная скорость насоса всегда рассчитывается в точке максимальной эффективности насоса. Число используется для характеристики производительности насоса в зависимости от его параметров потока. Обычно желательно выбирать рабочее колесо с наибольшей удельной скоростью (наименьший диаметр). Это может быть компенсировано более высокими эксплуатационными расходами, связанными с более высокими скоростями и большей подверженностью кавитационным повреждениям.

Крыльчатки с низкой удельной частотой вращения (от 500 до 4000). Рабочие колеса с радиальным потоком обычно имеют низкие удельные скорости. Радиальные рабочие колеса имеют узкий диаметр и относительно большой диаметр и рассчитаны на высокие значения TDH и низкую пропускную способность. Перекачиваемая жидкость совершает поворот на 90° от входа к выходу рабочего колеса.

Перекачиваемая жидкость совершает поворот на 90° от входа к выходу рабочего колеса.

Крыльчатки со средними удельными скоростями (от 4 000 до 10 000). Рабочие колеса смешанного типа обычно имеют средние удельные скорости, а их диаметр шире и меньше, чем у рабочих колес с радиальным потоком. Они демонстрируют средний TDH и средний расход. Обычно они используются в вертикальных многоступенчатых насосах и скважинных электрических погружных насосах, для которых требуется малый диаметр.

Крыльчатки с высокими скоростями вращения (от 10 000 до 16 000). Осевые рабочие колеса обычно имеют высокие удельные скорости. В этих рабочих колесах направление потока жидкости остается параллельным оси вала насоса. Осевые рабочие колеса используются для приложений с высоким расходом и низким TDH. Чаще всего они используются для орошения водой, борьбы с наводнениями, гидроаккумулирующих электростанций и в качестве судовых крыльчаток.

Наверх

Кривые производительности насоса

Когда производитель насоса разрабатывает новый насос, новый насос испытывается на работоспособность в контролируемых условиях. Результаты представлены на графике, чтобы показать скорость потока в зависимости от напора, эффективности и потребляемой мощности. Эти графики известны как кривые производительности. Ожидается, что в аналогичных условиях эксплуатации установленный насос будет демонстрировать такие же рабочие характеристики, как показано на рабочих кривых. Если этого не происходит, это означает, что что-то не так с системой и/или насосом. Сравнение фактической производительности насоса с кривыми номинальной производительности может помочь определить неисправность насоса.

Результаты представлены на графике, чтобы показать скорость потока в зависимости от напора, эффективности и потребляемой мощности. Эти графики известны как кривые производительности. Ожидается, что в аналогичных условиях эксплуатации установленный насос будет демонстрировать такие же рабочие характеристики, как показано на рабочих кривых. Если этого не происходит, это означает, что что-то не так с системой и/или насосом. Сравнение фактической производительности насоса с кривыми номинальной производительности может помочь определить неисправность насоса.

Наверх

Кривая производительности

Форма и скорость рабочего колеса являются основными факторами, определяющими производительность насоса. На рис. 2 показана обобщенная кривая для центробежного насоса. Требования к напору, кавитационному насосу, КПД, лошадиным силам и мощности торможения (BHP) зависят от скорости потока. TDH максимален при нулевой производительности (запорный напор), а затем падает с увеличением расхода. Кривая мощности начинается с некоторого небольшого значения при нулевом расходе, умеренно увеличивается до максимальной точки, а затем слегка сужается. Кривая КПД насоса начинается с нуля, быстро увеличивается по мере увеличения расхода, выравнивается при BEP и затем снижается. NPSHR является конечной величиной при нулевом расходе и увеличивается пропорционально квадрату увеличения расхода.

Кривая мощности начинается с некоторого небольшого значения при нулевом расходе, умеренно увеличивается до максимальной точки, а затем слегка сужается. Кривая КПД насоса начинается с нуля, быстро увеличивается по мере увеличения расхода, выравнивается при BEP и затем снижается. NPSHR является конечной величиной при нулевом расходе и увеличивается пропорционально квадрату увеличения расхода.

Наверх

Параметры кривой

Лучше всего эксплуатировать насос при BEP, но обычно это невозможно. В качестве альтернативы насос должен работать только в области кривой, ближайшей к BEP, и только в умеренно наклонной части кривой напора. Работа на плоских или крутых участках кривой приводит к потере энергии и нестабильности управления потоком. Насосы, работающие на уровне BEP или близком к нему, работают более плавно и имеют больший срок службы. Каждый раз, когда фактический расход падает ниже 50 % от BEP-расхода, имеет смысл проконсультироваться с производителем, поскольку прогиб вала может резко увеличиться (особенно в случае одноступенчатых насосов с консольной конструкцией), что может привести к увеличению затрат на техническое обслуживание и неудачи.

Наверх

Параллельные насосы

На рис. 3 показана форма кривой TDH-производительность, когда одинаковые насосы работают параллельно и последовательно. Параллельная работа происходит, когда несколько насосов подключены к одним и тем же линиям всасывания и нагнетания. Суммарный расход представляет собой сумму потоков отдельных насосов в TDH. В большинстве случаев кривые напора параллельных насосов одинаковы или почти одинаковы. Нет необходимости в том, чтобы кривые были одинаковыми, если каждый насос, работающий параллельно, может обеспечить желаемую TDH.

Все центробежные насосы, производящие нагнетание в резервуар, находящийся на возвышении или под давлением, и все центробежные насосы, работающие параллельно, должны иметь обратные клапаны на случай остановки насоса, чтобы насос не вращался в обратном направлении. (Опасность заключается в срезании вала при попытке перезапуска.)

Размер привода следует выбирать таким образом, чтобы не возникала перегрузка ни в одной точке всей характеристики насоса. В нагнетательной линии каждого насоса должны быть предусмотрены расходомеры или расходомеры для проверки расхода. Всасывающий и нагнетательный трубопроводы должны располагаться по возможности симметрично, чтобы все насосы имели одинаковый NPSHA.

В нагнетательной линии каждого насоса должны быть предусмотрены расходомеры или расходомеры для проверки расхода. Всасывающий и нагнетательный трубопроводы должны располагаться по возможности симметрично, чтобы все насосы имели одинаковый NPSHA.

Наверх

Последовательная работа

Последовательная работа используется, когда один насос не может развить требуемую общую TDH. Он также используется, когда низкий NPSHR используется для питания более крупного насоса, для которого требуется NPSHR, который не может быть обеспечен из атмосферного резервуара или сосуда, работающего при его температуре насыщения. При последовательной работе общий напор представляет собой сумму TDH отдельных насосов при одном и том же расходе.

Наверх

Кривые напора в системе

Кривая напора в системе представляет собой графическое представление TDH, которое должен обеспечивать насос, в зависимости от расхода через систему трубопроводов. Он состоит из постоянной (статической) и возрастающей (переменной) частей. На рис. 4 показан пример типичной кривой напора системы.

На рис. 4 показан пример типичной кривой напора системы.

Постоянная часть представляет собой разницу статических напоров между всасыванием и нагнетанием при нулевом расходе и равна

…………….(2)

Переменная часть представляет собой напор, необходимый для преодоления трения в результате потока. Он изменяется пропорционально квадрату потока и равен

…………….(3)

где

p f1 = падение давления из-за трения во всасывающем трубопроводе

p f2 = падение давления из-за трения в нагнетательном трубопроводе

P c = потери в выпускном клапане управления потоком.

Наверх

Регулирование расхода

Для системы необычно требуется работа с одним фиксированным расходом. Насос будет подавать только такую производительность, которая соответствует пересечению кривых производительности TDH и напора системы. Для изменения емкости необходимо изменить форму одной или обеих кривых. Форму кривой напор-производительность можно изменить, изменив скорость насоса или диаметр рабочего колеса. Форма кривой напора системы может быть изменена с помощью дроссельного клапана обратного давления (см. Клапаны обратного давления на этой странице).

Форму кривой напор-производительность можно изменить, изменив скорость насоса или диаметр рабочего колеса. Форма кривой напора системы может быть изменена с помощью дроссельного клапана обратного давления (см. Клапаны обратного давления на этой странице).

Последствия работы со значительно сниженной мощностью могут привести к:

- Эксплуатация на уровне намного ниже BEP

- Более высокое потребление энергии на единицу мощности

- Высокие нагрузки на подшипники

- Повышение температуры

- Внутренняя циркуляция

Эти результаты могут быть сведены к минимуму за счет использования привода с регулируемой скоростью или за счет использования нескольких параллельных насосов для полной производительности и последовательного отключения отдельных агрегатов по мере необходимости.

Более высокие нагрузки на подшипники будут иметь место для любого потока, отклоняющегося от BEP, особенно для одноступенчатых насосов одностороннего всасывания. Этого можно предвидеть, указав определенные типы подшипников для тяжелых условий эксплуатации и длительного срока службы. Если температура перекачиваемой жидкости повышается, а расход через насос уменьшается, можно использовать рециркуляцию с минимальным расходом (см. Клапан рециркуляции с минимальным расходом на этой странице). Производитель обычно указывает минимальную непрерывную требуемую скорость потока для любого насоса. Работа между BEP и минимальным требуемым расходом обычно позволяет избежать всех обсуждаемых проблем.

Этого можно предвидеть, указав определенные типы подшипников для тяжелых условий эксплуатации и длительного срока службы. Если температура перекачиваемой жидкости повышается, а расход через насос уменьшается, можно использовать рециркуляцию с минимальным расходом (см. Клапан рециркуляции с минимальным расходом на этой странице). Производитель обычно указывает минимальную непрерывную требуемую скорость потока для любого насоса. Работа между BEP и минимальным требуемым расходом обычно позволяет избежать всех обсуждаемых проблем.

Наверх

Обратные клапаны

Разница между TDH, развиваемым насосом, и напором, требуемым кривой напора системы, представляет собой потери энергии. Поскольку большинство центробежных насосов приводятся в действие электродвигателями с постоянной скоростью вращения, дросселирование является единственным практическим методом регулирования производительности. Клапан обратного давления создает переменную величину потерь на кривой напора системы. Закрытие клапана увеличивает потери управления и приводит к более крутому наклону кривой напора системы, чтобы пересечь кривую производительности TDH при желаемой производительности. Открытие клапана уменьшает потери управления и приводит к тому, что кривая напора системы наклоняется вниз и пересекает кривую производительности TDH при более высокой производительности. При полностью открытом клапане производительность определяется только пересечением двух кривых.

Закрытие клапана увеличивает потери управления и приводит к более крутому наклону кривой напора системы, чтобы пересечь кривую производительности TDH при желаемой производительности. Открытие клапана уменьшает потери управления и приводит к тому, что кривая напора системы наклоняется вниз и пересекает кривую производительности TDH при более высокой производительности. При полностью открытом клапане производительность определяется только пересечением двух кривых.

Наверх

Рециркуляционный клапан минимального расхода

Рециркуляционный клапан предотвращает накопление чрезмерного количества тепла внутри корпуса. Рециркуляционный клапан минимального расхода должен быть установлен, если система трубопроводов насоса содержит обратный клапан, который может закрыться и привести к меньшему минимальному непрерывному расходу, при котором насос может безопасно работать. Рециркуляционный клапан часто используется в установках, в которых трубопровод насоса содержит автоматический отключающий нагнетательный клапан, который может выйти из строя в закрытом положении, или нагнетательный запорный клапан, который может быть случайно закрыт. Клапан рециркуляции должен располагаться перед первым запорным клапаном или регулирующим клапаном после насоса. На небольших насосах на рециркуляции обычно устанавливается дроссель, который непрерывно рециркулирует фиксированный поток жидкости обратно на всасывание. Регулирующий клапан стоит дороже, но он будет модулировать рециркуляцию, чтобы обеспечить только минимальный поток и, таким образом, привести к меньшим потерям энергии.

Клапан рециркуляции должен располагаться перед первым запорным клапаном или регулирующим клапаном после насоса. На небольших насосах на рециркуляции обычно устанавливается дроссель, который непрерывно рециркулирует фиксированный поток жидкости обратно на всасывание. Регулирующий клапан стоит дороже, но он будет модулировать рециркуляцию, чтобы обеспечить только минимальный поток и, таким образом, привести к меньшим потерям энергии.

Наверх

Изменение производительности

Максимальный напор, который может развивать центробежный насос, определяется частотой вращения, диаметром рабочего колеса и количеством ступеней. Таким образом, чтобы изменить напор насоса, необходимо изменить один или несколько из этих факторов. Скорость можно изменить с помощью различных шестерен, ремней или шкивов или путем установки привода с регулируемой скоростью. Диаметр рабочего колеса может быть изменен для больших постоянных изменений. Количество крыльчаток можно изменить, заменив существующие крыльчатки проставками или фиктивными крыльчатками.

Наверх

Регулятор скорости

Большинство центробежных насосов с электроприводом работают на постоянной скорости. Управление двигателем постоянного тока или переменного тока с переменной частотой может поддерживать почти одинаковую эффективность насоса в более широком диапазоне скоростей. Управление с переменной скоростью позволяет устранить необходимость дросселирования противодавления для регулировки напора системы.

На рис. 5 показано соотношение напор-производительность-кривая насоса с постоянной и переменной скоростью. Насос работает на 100 % своей производительности, TDH представлен точкой 1 на графике. Если становится желательным уменьшить производительность до 80% от номинальной производительности, работа насоса с постоянной скоростью переместится в точку 3. Для точки 3 требуется 110% напора и 92% забойного давления, необходимого в точке 1, и, таким образом, потребуется дополнительное противодавление, чтобы заставить кривую системы пересечь кривую насоса в этой точке.

Водитель с регулируемой скоростью фактически может найти кривую производительности TDH, которая пересекает кривую системы в точке 2. В точке 2 требуется только 70 % напора и 73 % мощности, необходимой в точке 1. Таким образом, при 80 % производительности, насос с постоянной скоростью будет работать в точке 3, а насос с переменной скоростью — в точке 2. Потенциальная экономия энергии представлена разницей между 92 и 73% лошадиных сил, или 19%.

Наверх

Законы подобия

Законы подобия используются для прогнозирования влияния изменений скорости или диаметра рабочего колеса на производительность центробежного насоса. Законы основаны на размерном анализе вращающихся машин, который показывает, что для динамически подобных условий некоторые безразмерные параметры остаются постоянными. Эти соотношения распространяются на все типы центробежных и осевых машин.

По изменению скорости насоса можно определить следующие изменения производительности насоса:

. ……………(4)

……………(4)

…………….(5)

…………….(6)

где

N 1 = старая скорость

N 2 = новая скорость.

При изменении диаметра могут определяться следующие изменения производительности:

…………….(7)

…………….(8)

…………….(9)

где

D 1 = старый диаметр

D 2 = новый диаметр.

При изменении как диаметра, так и скорости можно определить следующие изменения производительности насоса:

…………….(10)

…………….(11)

…………….(12)

Прогнозы изменения скорости достаточно точны во всем диапазоне изменения скорости. Однако прогнозы изменения диаметра, как правило, точны при изменении диаметра всего на ± 10 %, поскольку изменение диаметра также меняет отношение рабочего колеса к корпусу насоса. Таким образом, при увеличении диаметра или скорости на 10 % расход увеличится на 10 %, TDH — на 21 %, а BHP — на 33 %.

Во всех предыдущих расчетах эффективность считается постоянной. На рис. 6 показан графический пример снижения рабочих параметров из-за редукторов скорости.

Наверх

Заливка насоса

Большинство центробежных насосов имеют затопленный всасывающий патрубок. Источник находится выше всасывания насоса, а атмосферного давления достаточно для постоянного поддержания жидкости на входе насоса. Иногда насос должен получать всасывание из источника, расположенного ниже осевой линии насоса. Само по себе атмосферное давление не всегда будет поддерживать затопление всасывания. Обычные центробежные насосы не являются самовсасывающими. Таким образом, они не способны отводить пар из корпуса, чтобы жидкость из всасывающей линии могла заменить пар. Самовсасывающие насосы сконструированы таким образом, что в корпусе насоса всегда остается достаточный объем жидкости для повторной заливки, даже если жидкость стекает обратно к источнику.

Наверх

Рекомендации по установке

Центробежный насос представляет собой часть точного механизма, который не должен подвергаться внешним нагрузкам, кроме тех, на которые он рассчитан. Он должен быть установлен в предусмотренном положении, тщательно выровнен и свободен от сил и моментов трубопровода.

Он должен быть установлен в предусмотренном положении, тщательно выровнен и свободен от сил и моментов трубопровода.

Наверх

Фундаменты

Как правило, конструкция фундамента не имеет решающего значения. Вибрация в центробежном насосе минимальна, если не используется привод от двигателя. Как правило, фундамент должен выдерживать вес, в три раза превышающий вес насоса, привода и узла салазок. Производитель является лучшим источником для определения необходимого размера фундамента.

Наверх

Конструкция трубопровода

Неправильная конструкция трубопровода и неправильная установка являются частой причиной низкой производительности или отказа центробежного насоса. Некачественный трубопровод может привести к:

- Кавитация

- Сбой производительности

- Отказ крыльчатки

- Отказы подшипников и механических уплотнений

- Оболочки с трещинами

- Утечки

- Разливы

- Пожары

Наверх

Всасывающий трубопровод

Всасывающий трубопровод важнее нагнетательного.

Наверх

Впускное отверстие источника жидкости

Если источник жидкости находится над насосом (статический напор), резервуар источника должен иметь водослив для минимизации турбулентности, прерыватель вихрей для устранения вихреобразования и уноса пара, а также сопло, размер которого ограничивает скорость на выходе до 7 футов/сек или, предпочтительно, меньше. Когда источник жидкости находится ниже насоса (статический подъем), отстойник, бассейн или приямок должны быть спроектированы так, чтобы обеспечить равномерное распределение скорости на подходе или вокруг всасывающего патрубка, и должны быть достаточно погружены во избежание образования вихрей.

Наверх

Размер трубы и устранение воздушных карманов

Трубопровод должен быть как минимум на один номинальный размер больше, чем всасывающий фланец насоса. Скорости должны быть менее 2-3 фут/с, а потеря напора в результате трения должна быть менее 1 фута на 100 футов эквивалентной длины трубопровода. Всасывающие линии должны быть короткими и свободными от ненужных поворотов. Для затопленных всасывающих патрубков трубопровод должен иметь непрерывный уклон вниз к всасывающему патрубку насоса, чтобы любые паровые карманы могли мигрировать обратно в сосуд-источник. Для статических подъемников трубопровод должен иметь непрерывный уклон вверх без воздушных карманов (установите задвижки в горизонтальном положении). Там, где невозможно избежать образования воздушных карманов, рекомендуется использовать автоматические выпускные клапаны.

Всасывающие линии должны быть короткими и свободными от ненужных поворотов. Для затопленных всасывающих патрубков трубопровод должен иметь непрерывный уклон вниз к всасывающему патрубку насоса, чтобы любые паровые карманы могли мигрировать обратно в сосуд-источник. Для статических подъемников трубопровод должен иметь непрерывный уклон вверх без воздушных карманов (установите задвижки в горизонтальном положении). Там, где невозможно избежать образования воздушных карманов, рекомендуется использовать автоматические выпускные клапаны.

Наверх

Колено вверх по потоку

При изменении ориентации вверх по потоку следует использовать только колена большого радиуса. Они не должны подсоединяться непосредственно к всасывающему фланцу насоса, а между всасывающим фланцем и коленом и между последующими коленами должно быть не менее двух-пяти диаметров прямой трубы. Это уменьшает завихрения и турбулентность до того, как жидкость достигнет насоса. В противном случае может произойти отделение передних кромок с последующей шумной работой и кавитационным повреждением.

Наверх

Корзинчатые фильтры

Условия могут потребовать установки постоянных фильтров во всасывающем трубопроводе. Если постоянные фильтры не требуются, следует установить временные фильтры конического типа, по крайней мере, для начальных пусков. Корзинчатые фильтры должны иметь фильтры с площадью проходного сечения не менее 150 %.

Наверх

Эксцентриковые переходники

Переходники необходимы при переходе от одного размера трубы к другому и при переходе от размера всасывающей трубы к фланцу насоса. Уменьшение в насосе должно быть ограничено одним изменением номинального размера (например, с 8 до 6 дюймов). Если требуется два или более уменьшения номинального размера трубы, лучше всего размещать любые оставшиеся изменения на расстоянии нескольких диаметров трубы от входа насоса. По возможности следует использовать эксцентриковые переходники, которые следует устанавливать плоской стороной вверх. Концентрические переходники не следует использовать для горизонтальных всасывающих линий, поскольку они могут задерживать пары, которые могут попасть в насос и вызвать кавитацию или паровую пробку. Концентрические переходники могут использоваться для вертикальных всасывающих линий и горизонтальных линий с затопленным всасыванием.

Концентрические переходники могут использоваться для вертикальных всасывающих линий и горизонтальных линий с затопленным всасыванием.

Наверх

Нагнетательный трубопровод

Байпас минимального расхода. Байпас минимального расхода (или «рециркуляция») защищает насос от повышения температуры при низкой скорости откачки. Они должны быть рассчитаны на минимальную пропускную способность насоса при минимальном давлении нагнетания с линейным ограничителем для регулировки расхода. Небольшие насосы обычно управляются дроссельной или дроссельной трубкой. Для больших насосов, в которых непрерывный байпас потреблял бы чрезмерную мощность, используется регулирующий клапан, приводимый в действие (открывающийся) при низком расходе.

Наверх

Обратные клапаны

Обратные клапаны необходимы для минимизации обратного потока, который может повредить насос. При выборе следует учитывать эффект гидравлического удара. Гидравлический удар — это кратковременное изменение статического давления в трубопроводе в результате резкого изменения потока. Элементы, которые могут вызвать внезапное изменение потока, включают запуск или остановку насоса или открытие или закрытие обратного клапана.

Элементы, которые могут вызвать внезапное изменение потока, включают запуск или остановку насоса или открытие или закрытие обратного клапана.

Медленно закрывающиеся обратные клапаны допустимы в системах с одним насосом и длинными трубами. Быстрозакрывающиеся обратные клапаны необходимы при параллельной работе нескольких насосов и при высоком напоре. Как правило, подъемные («поворотные») обратные клапаны работают медленно, если только они не подпружинены. Обратные клапаны с наклонным диском быстро закрываются, но они дороже и имеют более высокий перепад давления, чем поворотные обратные клапаны. Когда требуются быстродействующие обратные клапаны, вопросы перепада давления должны быть второстепенными.

Наверх

Номенклатура

| Н с | = | удельная скорость насоса |

| Н | = | скорость вращения насоса |

| к | = | производительность насоса |

| Н тд | = | ТДХ за этап на БЭП |

| р ф1 | = | Падение давления в результате трения во всасывающем трубопроводе |

| р ф2 | = | Падение давления в результате трения в нагнетательном трубопроводе |

| П с | = | потери в выпускном клапане управления потоком |

| Н 1 | = | старая скорость |

| Н 2 | = | новая скорость |

| Д 1 | = | старый диаметр |

| Д 2 | = | новый диаметр |

Наверх

Ссылки

Используйте этот раздел для цитирования элементов, на которые есть ссылки в тексте, чтобы показать ваши источники. [Источники должны быть доступны читателю, т. е. не являются внутренним документом компании.]

[Источники должны быть доступны читателю, т. е. не являются внутренним документом компании.]

Наверх

Заслуживающие внимания статьи в OnePetro

Используйте этот раздел, чтобы перечислить статьи в OnePetro, которые обязательно должен прочитать читатель, желающий узнать больше

Наверх

Внешние ссылки

Используйте этот раздел для размещения ссылок на соответствующие материалы на веб-сайтах, отличных от PetroWiki и OnePetro.

Наверх

См. также

PEH:Насосы

Насосы

Насосы прямого вытеснения

Приводы насосов

Насосы с малыми сдвиговыми усилиями

Наверх

Многоступенчатый насос Многоступенчатые центробежные насосы высокого давления Flowserve Ирландия

Многоступенчатый насос — это тип насоса, который содержит 2 или более рабочих колес, которые могут быть одного или разных типов, т. е. всасывающее рабочее колесо с низким NPSH, рабочее колесо двойного всасывания или комбинация с центробежным первым рабочее колесо ступени и бокового канала.

Что такое детали многоступенчатого насоса?

Детали многоступенчатого насоса очень похожи на детали стандартного центробежного насоса, за исключением многоступенчатого центробежного насоса, где дополнительными частями являются диффузоры, которые эффективно направляют жидкость в проушину рабочего колеса или на следующую ступень. В насосе с боковым каналом имеются промежуточные пластины с фестончатым боковым каналом и жидкостными частями.

В многоступенчатых центробежных насосах из-за высокой тяги, создаваемой рабочими колесами, направленными в одном направлении, должно быть устройство для выравнивания тяги, т. упорный подшипник стандартного размера.

Как работает многоступенчатый насос?

В многоступенчатом насосе одно рабочее колесо взаимодействует со следующим рабочим колесом, а необходимое количество рабочих колес зависит от требуемого давления нагнетания. Жидкость поступает в насос и затем проходит через различное количество рабочих колес в последовательности слева направо.

Каковы области применения многоступенчатых насосов?

Области применения многоступенчатых насосов многочисленны и разнообразны и могут использоваться для подачи воды в высотные здания, обратного осмоса (RO), питательной воды для котлов, опрыскивания, очистки под высоким давлением, водоснабжения, отопления, конденсата, подачи топлива, добыча нефти и газа, производство электроэнергии и добыча полезных ископаемых, а также другие области применения при высоких давлениях и температурах..

Какие существуют типы многоступенчатых насосов?

Типы многоступенчатых насосов включают;

- Горизонтальный многоступенчатый центробежный насос (наземный)

- Вертикальный многоступенчатый центробежный насос (наземный)

- Типы погружных/отстойных насосов

- Насос бокового канала

- Комбинированные насосы, т. е. центробежная первая ступень с низким кавитационным запасом и дополнительной ступенью с боковым каналом.

- Горизонтальный насос с разъемным корпусом

- Вертикальный турбинный насос

- Гигиенический многоступенчатый насос

Каковы преимущества использования многоступенчатого насоса?

Если бы мы сравнили центробежный многоступенчатый насос с насосом, работающим под высоким давлением – центробежный многоступенчатый насос, несмотря на то, что он более сложный и дорогостоящий, вероятно, имел бы лучшую гидравлическую посадку, лучшую эффективность и был бы более надежным. . Благодаря гидравлическим модулям, возможности установки дополнительных крыльчаток и возможности подгонки этих крыльчаток рабочая точка может быть достигнута точно и без компромиссов. Выбор, скорее всего, будет близок к «BEP» и будет работать эффективно и надежно.

. Благодаря гидравлическим модулям, возможности установки дополнительных крыльчаток и возможности подгонки этих крыльчаток рабочая точка может быть достигнута точно и без компромиссов. Выбор, скорее всего, будет близок к «BEP» и будет работать эффективно и надежно.

Многоступенчатые насосы могут быть сконфигурированы так, чтобы иметь межступенчатый слив, если требуется несколько рабочих точек. Многоступенчатый насос может работать на более низкой скорости, чем одноступенчатый центробежный насос, что может обеспечить преимущество в эффективности, но он, безусловно, будет работать намного тише, что является важным фактором в современном мире. Увеличение на 3 дБА представляет собой удвоение звука, поскольку шкала звука является логарифмической.

В чем разница между одноступенчатым и многоступенчатым насосом?

В одноступенчатом насосе используется одно рабочее колесо, тогда как в многоступенчатом насосе используется 2 или более рабочих колеса (некоторые производители используют 80 или более рабочих колес).

В многоступенчатом насосе имеются дополнительные компоненты, необходимые для направления жидкости с первой ступени на следующую ступень, т. е. диффузоры.

Многоступенчатые насосы имеют устройство балансировки тяги, а также могут быть промежуточные подшипники (смазываемые перекачиваемой жидкостью) для стабилизации вала, а также другие незначительные отличия.

Как прочитать кривую многоступенчатого насоса?

Вы читаете кривую многоступенчатого насоса точно так же, как вы читаете кривую любого другого типа насоса, однако некоторые производители публикуют кривые одноступенчатого насоса, что означает, что их необходимо умножить, чтобы установить необходимое количество ступеней, однако имейте в виду что насосы с боковым каналом имеют максимальную мощность при нулевом расходе, а мощность уменьшается с увеличением расхода, что является обратным действием центробежного насоса.

В чем разница между вертикальным многоступенчатым насосом и горизонтальным многоступенчатым насосом?

Основные различия между вертикальным многоступенчатым насосом и горизонтальным многоступенчатым насосом:

- ориентация насоса

- Вертикальный многоступенчатый насос находится над землей и может использоваться в местах с ограниченным пространством, однако перед проведением технического обслуживания необходимо снять двигатель.

- используются в некоторых случаях, когда двигатель необходимо поднимать из поддона для обслуживания агрегата. Обычно в вертикальных насосах осевая нагрузка воспринимается двигателем, т.е. Турбинные насосы VTP с электродвигателями, специально разработанными для этого типа насосов, чтобы исключить необходимость в упорном подшипнике в насосе, что снижает сложность и затраты. Насосы VTP могут изготавливаться с колоннами длиной более 100 метров.

- монтируются с помощью ножек, которые для высокотемпературных применений имеют специальную конструкцию, допускающую термическое расширение и, таким образом, позволяющую избежать рабочих проблем из-за расширения и сжатия. Они должны быть согласованы с электродвигателем. На вертикальных насосах монтаж, возможно, проще, т.е. для погружных насосов опорная плита крепится стандартными болтами, и, как правило, выравнивание не требуется, так как двигатель имеет фланцевое соединение и самовыравнивается с соответствующим регистром.

Вертикальные многоступенчатые насосы

Горизонтальные многоступенчатые насосы

Эксплуатация –безопасная для персонала.

Эксплуатация –безопасная для персонала.

1 Характеристики кривой

1 Характеристики кривой также

также