Содержание

Причины износа форсунок. Как определить износ форсунки. 🌱

Средства защиты растений эффективны только при их правильном применении. Простой очистки опрыскивателя бывает недостаточно для обеспечения оптимальной работы. Для того, чтобы продлить срок службы вашего оборудования, необходимо своевременно проводить его техническое обслуживание. Вместе со специалистами компании TeeJet мы рассказываем о том, как правильно проводить техническое обслуживание форсунок.

Плохая производительность форсунок увеличивает риск недостаточного или избыточного внесения удобрений. Это может привести к потере урожая, образованию химических отходов и снижению рентабельности. Изношенные насадки могут привести к огромным финансовым потерям. Как правильно очистить и починить форсунки?

Как распознать снижение эффективности распыления

Распознать износ форсунки менее 30% очень сложно. При визуальном осмотре он может быть попросту незаметен. Но форсунки не вечны, а снижение эффективности распыления может стать причиной серьезных финансовых потерь для предприятия.

Чтобы точно определить деформацию или изменение размера сопла форсунки, потребуется специальное оптическое оборудование. Более простой способ – сравнить расход использованной форсунки с расходом новой форсунки той же модели.

Как определить износ форсунки?

- Проверьте расход распыляемого материала. Следите за показаниями расходомера или измеряйте объем распыления из форсунки в течение определенного периода времени при определенном давлении. Затем сравните эти показания с показаниями расхода, указанными в каталоге изготовителя, или сравните их с показаниями расхода новых форсунок.

- Проверьте равномерность распыления. Если форсунка распыляет материал неравномерно, проверьте два показателя – износ изделия и корректность регулировки. Часто именно эти два фактора могут стать причиной сбоев в работе.

- Проверьте давление и объем распыляемого материала. Износ форсунки может отразиться на давлении и объеме распыления.

При использовании центробежных насосов, следите за увеличением объема распыления. В объемных насосах обращайте внимание на снижение давления. Форсунки TeeJet оснащены системой контроля расхода, которая определяет колебания давления автоматически.

При использовании центробежных насосов, следите за увеличением объема распыления. В объемных насосах обращайте внимание на снижение давления. Форсунки TeeJet оснащены системой контроля расхода, которая определяет колебания давления автоматически. - Следите за размером капель. Увеличение размера капель практически невозможно определить визуально. Чтобы распознать какие-либо отклонения от нормы, обращайте внимание на малейшие изменения в процессе распыления. Помните: высокий расход и снижение давления являются первыми причинами увеличения капель.

Типы повреждений форсунок

Мы расскажем о 7 типичных повреждениях, которые могут повлиять на эффективность опрыскивания растений:

- Износ/эрозия

Несмотря на то, что большинство форсунок изготавливается из прочного материала, высокое давление приводит к их износу. Эта проблема касается и наконечника форсунки.

- Коррозия

Причиной износа форсунки может стать влияние на материал распыляемой жидкости или воздействие окружающей среды.

- Высокая температура

Материал форсунки разрушается под воздействием высокой температуры жидкости, окружающей среды или обоих факторов одновременно.

- Образование отложений

Скопление материала внутри или снаружи форсунки может также стать причиной ее повреждений.

- Закупорка отверстий

Наконечник форсунки часто забивается частицами распыляемой жидкости.

- Случайные повреждения

Физическое повреждение форсунки может возникнуть в результате удара о дерево или из-за чистки насадки несоответствующим инструментом.

- Неправильный монтаж

Колпачки, прокладки, уплотнительные кольца, клапаны форсунки могут быть неправильно установлены, в результате чего форсунка подвергается износу и повреждениям.

Регулярное техническое обслуживание форсунок

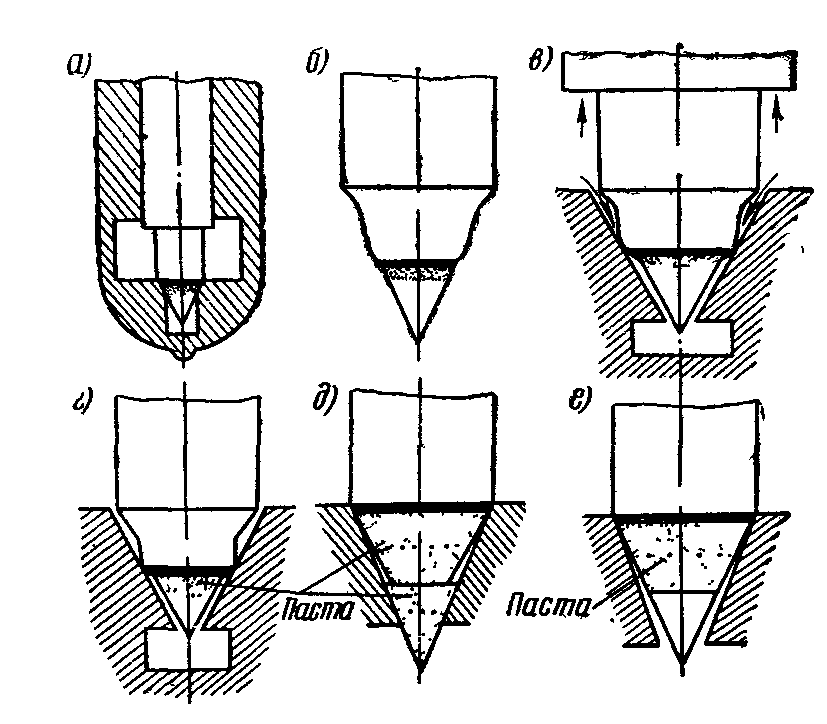

Регулярно проверяйте форсунки на износ, очищайте и промывайте забитые форсунки, используйте сетевой фильтр или встроенный сетчатый фильтр. Не забывайте, что слишком жёсткая очистка может принести больше вреда, чем пользы.

Не забывайте, что слишком жёсткая очистка может принести больше вреда, чем пользы.

Если очистка форсунки затруднена, замочите ее в мягком растворителе. Для удаления отложений и лишних частиц используйте подходящие материалы. Идеально подойдут щетки с пластмассовой щетиной и/или деревянные и пластиковые ножи. Не рекомендуется использовать проволочные щетки, карманные ножи и другие инструменты, более твердые, чем отверстие форсунки.

Когда стоит заменить форсунки

Если вы считаете, что есть более эффективная альтернатива вашим форсункам, или подозреваете, что ваши форсунки подверглись достаточному износу, их стоит заменить на новые. Стоимость замены форсунок часто бывает намного ниже финансовых потерь, которые вы несете в результате неэффективного распыления. Вот несколько советов от экспертов компании TeeJet:

- Проведите расчеты. Опрыскивание растений имеет свою цену. Посчитайте, во сколько вам обойдется чрезмерный расход воды и химикатов, если вы будете работать с поврежденными форсунками.

Возможно, их замена будет куда выгоднее.

Возможно, их замена будет куда выгоднее. - Учтите все факторы. Не забывайте о конечном продукте. Оцените все риски, связанные с некачественной обработкой из-за поврежденных форсунок. Плохой продукт может стать причиной проблем с покупателями и привести к дополнительным расходам.

- Определите критическую точку. Износ форсунки имеет свои пределы. Задайте параметры, которые станут сигналом к тому, что форсунки пора заменить. Это может быть увеличение расхода распыляемого материала или повышение давления.

Чтобы получить точные данные о фактическом расходе материала (л/мин), используйте инструмент для калибровки форсунок TeeJet SpotOn. На основе номинального расхода вы можете рассчитать процент отклонения от нормы. Мы рекомендуем заменить форсунку, если процент отклонения составляет 10% и более.

Помните, что регулярное техническое обслуживание форсунок поможет избежать проблем и финансовых потерь.

Читайте также:

Интервью с Генеральным директором ООО «Спреинг Текнолоджиз» Ольгой Зауер — представителем компании TeeJet в России.

Причины износа форсунок. Как определить износ форсунки. 🌱

Средства защиты растений эффективны только при их правильном применении. Простой очистки опрыскивателя бывает недостаточно для обеспечения оптимальной работы. Для того, чтобы продлить срок службы вашего оборудования, необходимо своевременно проводить его техническое обслуживание. Вместе со специалистами компании TeeJet мы рассказываем о том, как правильно проводить техническое обслуживание форсунок.

Плохая производительность форсунок увеличивает риск недостаточного или избыточного внесения удобрений. Это может привести к потере урожая, образованию химических отходов и снижению рентабельности. Изношенные насадки могут привести к огромным финансовым потерям. Как правильно очистить и починить форсунки?

Как распознать снижение эффективности распыления

Распознать износ форсунки менее 30% очень сложно. При визуальном осмотре он может быть попросту незаметен. Но форсунки не вечны, а снижение эффективности распыления может стать причиной серьезных финансовых потерь для предприятия.

Но форсунки не вечны, а снижение эффективности распыления может стать причиной серьезных финансовых потерь для предприятия.

Чтобы точно определить деформацию или изменение размера сопла форсунки, потребуется специальное оптическое оборудование. Более простой способ – сравнить расход использованной форсунки с расходом новой форсунки той же модели.

Как определить износ форсунки?

- Проверьте расход распыляемого материала. Следите за показаниями расходомера или измеряйте объем распыления из форсунки в течение определенного периода времени при определенном давлении. Затем сравните эти показания с показаниями расхода, указанными в каталоге изготовителя, или сравните их с показаниями расхода новых форсунок.

- Проверьте равномерность распыления. Если форсунка распыляет материал неравномерно, проверьте два показателя – износ изделия и корректность регулировки. Часто именно эти два фактора могут стать причиной сбоев в работе.

- Проверьте давление и объем распыляемого материала.

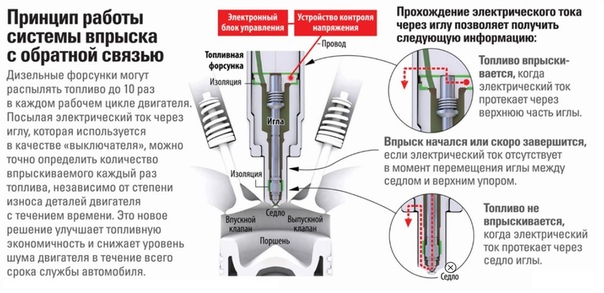

Износ форсунки может отразиться на давлении и объеме распыления. При использовании центробежных насосов, следите за увеличением объема распыления. В объемных насосах обращайте внимание на снижение давления. Форсунки TeeJet оснащены системой контроля расхода, которая определяет колебания давления автоматически.

Износ форсунки может отразиться на давлении и объеме распыления. При использовании центробежных насосов, следите за увеличением объема распыления. В объемных насосах обращайте внимание на снижение давления. Форсунки TeeJet оснащены системой контроля расхода, которая определяет колебания давления автоматически. - Следите за размером капель. Увеличение размера капель практически невозможно определить визуально. Чтобы распознать какие-либо отклонения от нормы, обращайте внимание на малейшие изменения в процессе распыления. Помните: высокий расход и снижение давления являются первыми причинами увеличения капель.

Типы повреждений форсунок

Мы расскажем о 7 типичных повреждениях, которые могут повлиять на эффективность опрыскивания растений:

- Износ/эрозия

Несмотря на то, что большинство форсунок изготавливается из прочного материала, высокое давление приводит к их износу. Эта проблема касается и наконечника форсунки.

- Коррозия

Причиной износа форсунки может стать влияние на материал распыляемой жидкости или воздействие окружающей среды.

- Высокая температура

Материал форсунки разрушается под воздействием высокой температуры жидкости, окружающей среды или обоих факторов одновременно.

- Образование отложений

Скопление материала внутри или снаружи форсунки может также стать причиной ее повреждений.

- Закупорка отверстий

Наконечник форсунки часто забивается частицами распыляемой жидкости.

- Случайные повреждения

Физическое повреждение форсунки может возникнуть в результате удара о дерево или из-за чистки насадки несоответствующим инструментом.

- Неправильный монтаж

Колпачки, прокладки, уплотнительные кольца, клапаны форсунки могут быть неправильно установлены, в результате чего форсунка подвергается износу и повреждениям.

Регулярное техническое обслуживание форсунок

Регулярно проверяйте форсунки на износ, очищайте и промывайте забитые форсунки, используйте сетевой фильтр или встроенный сетчатый фильтр. Не забывайте, что слишком жёсткая очистка может принести больше вреда, чем пользы.

Если очистка форсунки затруднена, замочите ее в мягком растворителе. Для удаления отложений и лишних частиц используйте подходящие материалы. Идеально подойдут щетки с пластмассовой щетиной и/или деревянные и пластиковые ножи. Не рекомендуется использовать проволочные щетки, карманные ножи и другие инструменты, более твердые, чем отверстие форсунки.

Когда стоит заменить форсунки

Если вы считаете, что есть более эффективная альтернатива вашим форсункам, или подозреваете, что ваши форсунки подверглись достаточному износу, их стоит заменить на новые. Стоимость замены форсунок часто бывает намного ниже финансовых потерь, которые вы несете в результате неэффективного распыления. Вот несколько советов от экспертов компании TeeJet:

Вот несколько советов от экспертов компании TeeJet:

- Проведите расчеты. Опрыскивание растений имеет свою цену. Посчитайте, во сколько вам обойдется чрезмерный расход воды и химикатов, если вы будете работать с поврежденными форсунками. Возможно, их замена будет куда выгоднее.

- Учтите все факторы. Не забывайте о конечном продукте. Оцените все риски, связанные с некачественной обработкой из-за поврежденных форсунок. Плохой продукт может стать причиной проблем с покупателями и привести к дополнительным расходам.

- Определите критическую точку. Износ форсунки имеет свои пределы. Задайте параметры, которые станут сигналом к тому, что форсунки пора заменить. Это может быть увеличение расхода распыляемого материала или повышение давления.

Чтобы получить точные данные о фактическом расходе материала (л/мин), используйте инструмент для калибровки форсунок TeeJet SpotOn. На основе номинального расхода вы можете рассчитать процент отклонения от нормы. Мы рекомендуем заменить форсунку, если процент отклонения составляет 10% и более.

Мы рекомендуем заменить форсунку, если процент отклонения составляет 10% и более.

Помните, что регулярное техническое обслуживание форсунок поможет избежать проблем и финансовых потерь.

Читайте также:

Интервью с Генеральным директором ООО «Спреинг Текнолоджиз» Ольгой Зауер — представителем компании TeeJet в России.

Техническое обслуживание

— Как определить износ форсунки

спросил

Изменено

2 года, 6 месяцев назад

Просмотрено

28 тысяч раз

$\begingroup$

E3D-Online и Make Magazine написали о потенциальном повреждении сопла вашего принтера при печати из углеродного волокна и светящихся в темноте нитей.

Чего я не могу найти, так это того, на какие подсказки или предупреждающие знаки следует обращать внимание, если сопло сильно изношено. Я лично напечатал несколько сотен граммов светящейся нити и не заметил никаких изменений в качестве печати.

Я лично напечатал несколько сотен граммов светящейся нити и не заметил никаких изменений в качестве печати.

E3D говорит, что у вас может быть «непредсказуемая неустойчивая печать» из-за изношенного сопла. Может ли кто-нибудь объяснить или привести примеры того, что это на самом деле означает и когда необходима замена?

- обслуживание

- углерод

- сопло

$\endgroup$

5

$\begingroup$

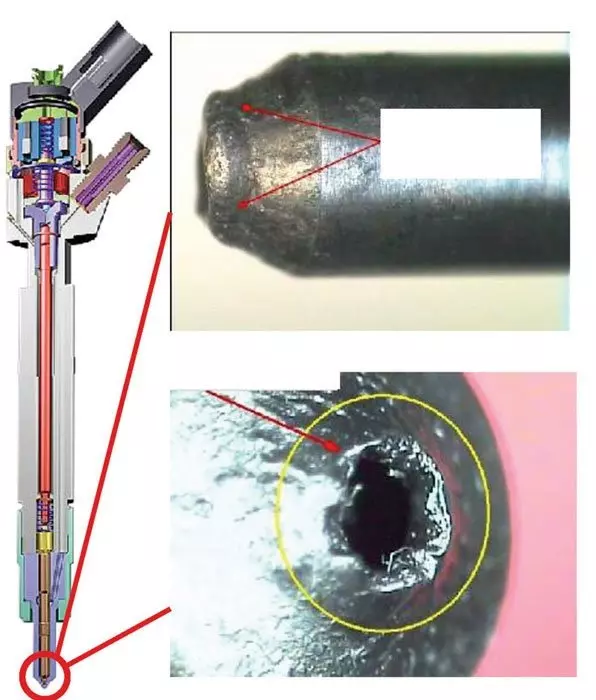

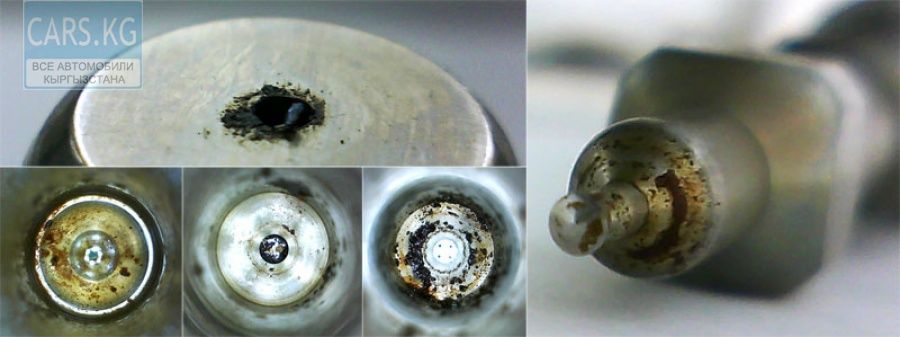

Я считаю, что небольшой эксперимент, проведенный E3D — та же ссылка, которую вы предоставили, — очень хорошо отвечает на ваш вопрос. Несколько пунктов об износе можно найти в этой статье. После печати всего 250 граммов ColorFabb XT-CF20 (углеродное волокно):

- Диаметр сопла заметно увеличился

- На внутренних стенках отверстия (отверстия) видны глубокие острые выступы и бороздки

- Наконечник сопла стал критично закругленным и укороченным

Все эти симптомы неоднократно обнаруживались для стандартных латунных форсунок.

В частности, я считаю, что последний из этих симптомов может быть наиболее легко идентифицируемым без точного измерительного оборудования (и без наблюдения за качеством печати).

Что касается снижения качества печати, то эти симптомы могут быть вызваны:

- Установка слишком большого диаметра сопла в слайсере

- Слишком высокое выравнивание кровати (закругленный кончик также уменьшит длину кончика)

- Печать с частичным засорением, препятствующим нормальному потоку филамента (из-за канавок и выступов)

Трудно предсказать, как именно это будет выглядеть на вашей напечатанной детали, но я предполагаю, что вы можете увидеть капли, недостаточное выдавливание, плохую адгезию слоев, а также неровную поверхность верхних слоев.

$\endgroup$

$\begingroup$

Одна из вещей, на которые я обращаю внимание, это если вы вытянете печатающую головку достаточно далеко от платформы и выдавите ее. Он должен просто брызгать пластиком прямо вниз. Если он резко изгибается в одном направлении или даже загибается сам на себя, то это признак повреждения.

Если он резко изгибается в одном направлении или даже загибается сам на себя, то это признак повреждения.

$\endgroup$

$\begingroup$

По

внутренний диаметр почти не меняется, но, как сказал @0scar, насадка укорачивается и в конце вы попадаете во внутреннюю полость.Проверьте длину и готово.

$\endgroup$

$\begingroup$

TL;DR Вы можете сравнить форсунку с аналогичной новой форсункой на наличие износа.

Создатели сопел Olsson Ruby опубликовали фотографии износа сопел из латуни, стали и закаленной стали. С их веб-сайта взято следующее изображение:

В зависимости от количества печатаемой нити значительно меняются не только внутренние размеры, но и внешние размеры. Это хорошо видно на изображениях. Сравнение вашей форсунки с аналогичной новой форсункой может дать вам представление об износе вашей форсунки. Ожидается, что задолго до того, как сопло достигнет этого состояния, вам нужно заново отрегулировать расстояние между станиной и соплом и модификатор потока, вы увидите это по качеству ваших отпечатков и прилипанию первого слоя к станине. Таким образом, чем больше (чаще) вам нужно возиться, чтобы отпечаток прилипал или печатал успешно и с правильными размерами, тем больше износилось ваше сопло.

Ожидается, что задолго до того, как сопло достигнет этого состояния, вам нужно заново отрегулировать расстояние между станиной и соплом и модификатор потока, вы увидите это по качеству ваших отпечатков и прилипанию первого слоя к станине. Таким образом, чем больше (чаще) вам нужно возиться, чтобы отпечаток прилипал или печатал успешно и с правильными размерами, тем больше износилось ваше сопло.

$\endgroup$

$\begingroup$

Вы можете проверить укороченную длину патрубка, используя набор щупов для измерения зазора между станиной и патрубком. https://en.wikipedia.org/wiki/Feeler_gauge

$\endgroup$

1

Узнайте о механизмах истирания сопла

Абразивные материалы

Армированный волокном полимер все чаще используется в качестве материала для 3D-принтеров. Наиболее распространенным наполнителем является углеродное волокно. Стекловолокно занимает второе место по все более широкому использованию в 3D-печати. Это было распространено в литье под давлением задолго до 3D-печати.

Это было распространено в литье под давлением задолго до 3D-печати.

Целью этих добавленных волокон является улучшение механических свойств. В общем, вы увидите повышенную прочность на растяжение и повышенный модуль изгиба. Эти смеси полимера и волокон иногда называют «наполненными пластиками» и «композитами».

Композиты изготавливаются из двух или более различных материалов. Для 3D-печати матрица всегда термопласт. Армирование может быть одним из следующих:

| Усиление | Тип | Цель |

|---|---|---|

| Углеродное волокно | Керамика | Прочность и жесткость |

| Стекловолокно | Керамика | Прочность и жесткость |

| Кевларовое волокно | Полимер | Прочность и жесткость |

| Металлический порошок | Металл | Эстетика |

Как показано здесь , прочность на растяжение, прочность на изгиб и модуль изгиба увеличиваются.

| Материал | Прочность на растяжение (МПа) | Прочность на изгиб (МПа) | Модуль упругости при изгибе (ГПа) |

|---|---|---|---|

| Нейлон 6/6 | 81 | 103 | 2,83 |

| Нейлон 6/6 + 40 % стекловолокно | 213 (262%) | 289 (280%) | 11 (390%) |

| Нейлон 6/6 + 40 % углеродное волокно | 276 (339%) | 414 (400%) | 23 (829%) |

Отнеситесь к этим значениям с долей скептицизма, поскольку материал для 3D-печати использует очень короткие волокна. Кроме того, содержание клетчатки в большинстве случаев приближается к 20%.

Механизм износа

Когда вы проталкиваете нить через хотэнд, давление нарастает. Например, наш мощный экструдер создает давление 25 МПа. Когда пластик выходит из сопла, многие твердые волокна скользят и катятся по внутренней стенке. Это приводит к абразивному износу, также известному как «износ при резании», «эрозия шлама» и «царапающий износ». Помимо 3D-печати, мусор, грязь или песок часто являются причиной в движущемся механизме.

Это приводит к абразивному износу, также известному как «износ при резании», «эрозия шлама» и «царапающий износ». Помимо 3D-печати, мусор, грязь или песок часто являются причиной в движущемся механизме.

Короче говоря, абразивный износ возникает, когда твердый материал скользит по другому материалу. Волокна короткие и похожи на иглы. Легко представить, как они царапаются, проходя через сопло. В этом приложении твердость является одним из ключевых факторов износостойкости. Истирание может произойти, даже если абразив мягче, чем материал сопла.

Измерение износа

Износ можно измерить с помощью других методов, помимо экструзии большого количества пластика. На самом деле это правда, что всего несколько сотен граммов могут существенно повлиять на размер отверстия латунного сопла. С другой стороны, тест экструзии может занять много килограммов, прежде чем будет обнаружена разница с материалами с высокими эксплуатационными характеристиками.

Методы и инструменты измерения

Существует множество стандартов для измерения износа. Все они работают по разным принципам и приведут к разным выводам. Очень важно понимать наше приложение и основывать наш метод измерения на действующем эквивалентном эталоне измерения. В противном случае результаты будут отличаться от проекта к приложению.

Сопоставимый и действительный метод измерения

Ключевым моментом в нашем приложении является наличие твердых и скользящих частиц, которые могут быть либо в виде суспензии, либо просто в виде песка. Отличным примером является тест ASTM G65 и ASTM G105; Чтобы объяснить, резиновое колесо постоянно питается песком и царапает поверхность образца. Для ясности можно сравнить резиновое колесо как полимер в нити, армированной волокном, и частицы песка как волокна.

Другие методы измерения

Существует много других методов измерения износа:

- Блок на кольце — ASTM G77

- Скрещенные цилиндры — ASTM G83

- Штифт на диске — ASTM G99

- Сфера на диске — DIN 50 324

- Абразивный инструмент Табера — ASTM 1044

Эти тесты менее интересны для нашего применения, так как коэффициент трения материала оказывает большое влияние на производительность и износ. Фактически, латунь, покрытие, пропитанное ПТФЭ, и другие материалы с низким коэффициентом трения значительно выиграют от этих испытаний. Тем не менее, эти материалы будут работать очень плохо на основе методов абразивного песка.

Фактически, латунь, покрытие, пропитанное ПТФЭ, и другие материалы с низким коэффициентом трения значительно выиграют от этих испытаний. Тем не менее, эти материалы будут работать очень плохо на основе методов абразивного песка.

Уменьшение износа

Износ может стать серьезной проблемой для точности 3D-принтеров. Действительно, печать большой детали с использованием армированной волокном нити со стандартным латунным соплом приведет к сильному износу. И размер отверстия сопла, и плоское положение изменятся, медленно ухудшая качество печати.

Многие решения могут помочь при истирании. Ниже приведены несколько примеров с плюсами и минусами.

1. Повышение твердости

Повышение твердости возможно практически для любых сплавов. Сплав представляет собой комбинацию металлов. Например, латунь чаще всего представляет собой сплав меди с цинком, оловом или алюминием. Сталь в сплаве железа и углерода.

Однако увеличение твердости при работе со сталью сильно отличается от других сплавов. Сталь упрочняют закалкой, которая заключается в быстром охлаждении от высокой температуры.

Закалка с другими сплавами, такими как алюминий или латунь, сделает их более мягкими. Эти сплавы требуют того, что мы называем «дисперсионным твердением» посредством старения. Старение осуществляется путем длительного хранения детали при высокой температуре. Например, классификация T6, которую вы часто видите для алюминия 6061-T6, состоит в нагревании материала до 180°C в течение 9-10 часов.

К сожалению, поддержание такой высокой температуры в течение более длительного времени или просто достижение более высокой температуры вернет материал к исходному состоянию, который имеет очень низкую твердость. Это основная причина, по которой эти материалы нельзя использовать в термообработанном виде.

2. Использование твердых покрытий

Широко используются твердые покрытия, поскольку они образуют тонкий слой твердого материала, защищая основной материал от износа.

Методы нанесения

Способы нанесения: окунание, распыление, гальваническое покрытие, осаждение из паровой фазы.

К сожалению, не все методы подходят для покрытия внутренней поверхности отверстия диаметром 0,40 мм. Например, гальваническое покрытие использует электрический ток для покрытия основного материала. Покрытие сильно зависит от формы. Для правильного покрытия внутренней поверхности потребуется специальный электрод, а толщина покрытия будет неравномерной.

Химическое никелирование

Никель-фосфорное покрытие — универсальное решение для сопел 3D-принтеров. Его также называют химическим никелированием, не путать с никелированием. В этом процессе покрытия используется автокаталитическая химическая реакция для нанесения покрытия на основной материал. Этот процесс медленный, а толщина очень низкая, но производительность отличная.

Химический никель можно подвергнуть термической обработке для еще большей твердости. Покрытие станет желто-золотым. Также его можно легировать многими интересными добавками:

Покрытие станет желто-золотым. Также его можно легировать многими интересными добавками:

- Бор

- Алмаз

- Карбид кремния

- ПТФЭ

Он очень популярен, и его можно найти под многими типами, именами и брендами.

Слабость

Слабостью покрытия является толщина. Несмотря на то, что он очень твердый, он изнашивается при экструзии. Типичная толщина составляет от 0,005 мм до 0,012 мм. Как только покрытие обнажает основной материал, истирание резко возрастает.

Еще одним недостатком является твердость основного материала. В качестве основного материала обычно используются более мягкие металлы, такие как латунь и медь. Поскольку попадание насадки в твердый слой может быть частой ошибкой пользователя, существует высокий риск того, что насадка сожмет покрытие и расколет его. Нанесение твердого покрытия на мягкую основу равносильно укладыванию стеклянного окна на подушку. В этой статье 1 показано, насколько неэффективным может быть твердое покрытие при использовании мягкой подложки.

Более того, здесь 2 показано, что даже другой сплав инструментальной стали может изменить характеристики твердого покрытия.

Металлургическая модификация поверхности

Также возможно изменение тонкого слоя путем сочетания химической и термической обработки. Химикат из контролируемой среды диффундирует на поверхность материала, изменяя его состав и свойства. Он обычно используется со сталью для увеличения твердости поверхности при сохранении мягкости сердцевины. В этой технике изготавливаются шестерни; поверхность твердая, чтобы предотвратить износ, сердцевина мягкая, чтобы предотвратить трещины и растрескивание зубов.

Толщина может варьироваться от нескольких микрометров до многих миллиметров, в зависимости от используемых химикатов, техники и температуры. Таким образом, в зависимости от процесса эта категория также может рассматриваться как полный «твердый материал», как показано выше.

Ниже приведены общие термохимические процессы, используемые со сталью:

- Науглероживание — углерод

- Азотирование — Азот

- Нитроцементация углерода и азота

- Боронирование — Бор

Модификация поверхности — отличный способ повысить износостойкость сопел 3D-принтеров, поскольку он обеспечивает значительное повышение производительности при низких дополнительных затратах. И этот процесс может выполняться в массе и может упрочнять маленькое отверстие при использовании в газовой или жидкой среде.

И этот процесс может выполняться в массе и может упрочнять маленькое отверстие при использовании в газовой или жидкой среде.

3. Использование твердых материалов

Использование более твердых материалов — еще одно эффективное решение. Вместо того, чтобы иметь только тонкий слой твердого материала, весь корпус сделан из износостойкого материала.

На самом деле, это решение очень надежно, так как скорость износа постоянна во времени.

Существует множество типов твердых материалов, которые можно использовать, ниже приведены несколько примеров:

- Закаленные стали

- Керамика

- Твердые сплавы

- Кристаллы

К сожалению, недостатком использования твердых материалов является то, что они могут быть очень дорогими. Некоторые из них настолько дороги, что экономически выгоднее изготавливать только наконечник из этого материала, а корпус из более дешевого. Затем разница в цене между твердым материалом и материалом корпуса покрывает расходы на сборку.

Сравнение характеристик

В завершение этой статьи в этой таблице приведены характеристики материалов в зависимости от их твердости и износостойкости. Как видите, некоторые материалы отсутствуют, так как их документации для этого теста на износ нет.

| Материал | Тип | Твердость (HV) | Потеря объема ASTM 65A (мм 3 ) |

|---|---|---|---|

| 1020 | Сталь | 115 | 370 |

| 316 | Нержавеющая сталь | 229 | 220 |

| h23 Термически обработанный | Инструментальная сталь | 585 | 127 |

| 440A Термическая обработка | Нержавеющая сталь | 560 | 83 |

| Химический никель 10P Термически обработанный | Покрытие | 760 | 80 |

| A2 Термически обработанный | Инструментальная сталь | 700 | 63 |

| D2 Термически обработанный | Инструментальная сталь | 700 | 39 |

| Твердый хром 10 мкм | Покрытие | 1960 | 19 |

| Карбид вольфрама | Твердый сплав | 1580 | 2,5 |

Как упоминалось ранее, твердость обычно увеличивается с сопротивлением истиранию. Однако есть и другие параметры, важные для ношения, поэтому найти связь между ними невозможно. Как показано на графике ниже, твердость около 750 HV может варьироваться от потери 80 мм 3 до 12 мм 3 .

Однако есть и другие параметры, важные для ношения, поэтому найти связь между ними невозможно. Как показано на графике ниже, твердость около 750 HV может варьироваться от потери 80 мм 3 до 12 мм 3 .

Заключение

Как мы видели, полимерные добавки, такие как углерод и волокно, могут повысить прочность материала. Однако они также вызывают истирание путем царапания. Проблема может возникнуть при печати, если используется стандартное сопло.

Короче говоря, увеличение твердости, использование покрытия и использование твердого материала могут помочь уменьшить истирание. Очень важно выбрать правильную методологию испытаний в зависимости от типа износа детали.

Надеюсь, вам понравилась эта статья об истирании. Я также буду рад заполнить его, если я забыл или ошибся в какой-либо информации. Не стесняйтесь комментировать его и делиться своими мыслями.

Сноски

- Влияние мягкой подложки на повреждение от вдавливания в карбиде кремния, нанесенном на графит , Lee, K.

При использовании центробежных насосов, следите за увеличением объема распыления. В объемных насосах обращайте внимание на снижение давления. Форсунки TeeJet оснащены системой контроля расхода, которая определяет колебания давления автоматически.

При использовании центробежных насосов, следите за увеличением объема распыления. В объемных насосах обращайте внимание на снижение давления. Форсунки TeeJet оснащены системой контроля расхода, которая определяет колебания давления автоматически. Возможно, их замена будет куда выгоднее.

Возможно, их замена будет куда выгоднее. Износ форсунки может отразиться на давлении и объеме распыления. При использовании центробежных насосов, следите за увеличением объема распыления. В объемных насосах обращайте внимание на снижение давления. Форсунки TeeJet оснащены системой контроля расхода, которая определяет колебания давления автоматически.

Износ форсунки может отразиться на давлении и объеме распыления. При использовании центробежных насосов, следите за увеличением объема распыления. В объемных насосах обращайте внимание на снижение давления. Форсунки TeeJet оснащены системой контроля расхода, которая определяет колебания давления автоматически.