Содержание

Металлы в самолетостроении: сталь, алюминий, композиты

Металлические детали являются важной частью современных самолетов. За сто с лишним лет материалы, из которых делаются самолеты, прошли серьезный путь развития – от деревянного аппарата братьев Райт до нынешних джетов из современных композитных материалов.

Все эти годы при выборе материалов для воздушных суден конструкторы и авиастроители принимали во внимание сочетание множества факторов, начиная от требований к функциональным характеристикам самолета, заканчивая минимизацией затрат на производство и дальнейшее обслуживание. Но основным «двигателем прогресса» оказалось стремление разработчиков уменьшить массу надежных металлических аппаратов.

Именно снижение значений этого параметра обеспечивает необходимый уровень безопасности пилотов, пассажиров, грузов и самого самолета, его производительность, оптимальное использование топлива и дальность полета. Пока современная конструкторская мысль «остановилась» на расширении использования композитов в авиастроении. Эти материалы дают идеальное соотношение между весом самолетов и устойчивостью к усталости и коррозии и позволяют снизить затраты на техобслуживание.

Эти материалы дают идеальное соотношение между весом самолетов и устойчивостью к усталости и коррозии и позволяют снизить затраты на техобслуживание.

Самолеты из стали

Как заставить металл летать? Пионеры авиастроения горячо обсуждали этот вопрос с момента, когда в 1903 г. самолет братьев Райт впервые поднялся в воздух. Он был очень легким – из дерева, ткани и небольшого количества стальной проволоки. Поэтому авиаконструкторам начала XX века идея оторвать от земли надежный, но тяжелый металлический аппарат казалась нереализуемой – ни с точки зрения финансов, ни технически. Казалась всем, кроме одного. Немецкий инженер Хуго Юнкерс, наверное, сумел заглянуть в будущее. Он осознал, что в скором времени самолеты захотят эксплуатировать не только военные или спортсмены, впереди – послевоенные времена массовых гражданских и грузовых авиаперевозок. Новые области применения требовали совершенно иных материалов для изготовления самолетов.

Революцией в авиастроении стал легендарный самолет J1, который современники в шутку называли Blechesel — «жестяной осёл». Это был первый самолет в истории, полностью выполненный из металлопроката, не просто сконструированный и построенный, но и сумевший подняться в воздух. Первоначально Хуго Юнкерс пытался выбить бюджет из немецкого военного министерства. Но там идею сочли провальной. Поэтому разработчик вложил в проект собственные средства, вырученные от работы фирмы по продаже прозаичных газовых колонок. Так домохозяйки опосредованно профинансировали эволюционный скачок в развитии авиастроения. Правда, со временем военные заинтересовались Юнкерс J1 и в 1915 г. приехали на летные испытания аппарата. Его металлический корпус вызвал скепсис – представители министерства были уверены, что взлететь самолету не удастся. Легкий разбег J1 по взлетной полосе, не отличимый от движений его деревянных предшественников, вызвал фурор в рядах наблюдателей.

Это был первый самолет в истории, полностью выполненный из металлопроката, не просто сконструированный и построенный, но и сумевший подняться в воздух. Первоначально Хуго Юнкерс пытался выбить бюджет из немецкого военного министерства. Но там идею сочли провальной. Поэтому разработчик вложил в проект собственные средства, вырученные от работы фирмы по продаже прозаичных газовых колонок. Так домохозяйки опосредованно профинансировали эволюционный скачок в развитии авиастроения. Правда, со временем военные заинтересовались Юнкерс J1 и в 1915 г. приехали на летные испытания аппарата. Его металлический корпус вызвал скепсис – представители министерства были уверены, что взлететь самолету не удастся. Легкий разбег J1 по взлетной полосе, не отличимый от движений его деревянных предшественников, вызвал фурор в рядах наблюдателей.

Самолет оторвался от полосы, взлетел, развернулся, зашел на посадку и благополучно приземлился. J1 так и остался экспериментальным – вояки «придрались» к скорости подъема, маневренности и полезной нагрузке. Эти показатели для их задач были недостаточными. По сути, авиационная сталь, действительно, оказалась слишком тяжелым металлом для самолетов. Моноплан Юнкерса летал с трудом и при взлетном весе более одной тонны мог взять на борт груз весом всего 110 кг. Но, тем не менее, революционный прорыв Юнкерса поставил авиастроение на путь материальной эволюции, которая продолжается и по сей день.

Эти показатели для их задач были недостаточными. По сути, авиационная сталь, действительно, оказалась слишком тяжелым металлом для самолетов. Моноплан Юнкерса летал с трудом и при взлетном весе более одной тонны мог взять на борт груз весом всего 110 кг. Но, тем не менее, революционный прорыв Юнкерса поставил авиастроение на путь материальной эволюции, которая продолжается и по сей день.

Что касается советского авиастроения, то в СССР была выпущена довольно большая серия самолетов «Сталь», которые использовались как транспортные и почтовые. В целом, советские конструкторы и авиаторы столкнулись с теми же проблемами, что и немцы. Другое дело, что в 20-30 г.г. прошлого века, когда в мире уже начали массовый выпуск самолетов из алюминия (о нем немного ниже), в СССР были проблемы с производством собственного сырья. Поэтому, во избежание излишней импортозависимости, Советы выпускали самолеты из авиационной стали сравнительно долго, вплоть до середины 30-х г.г.

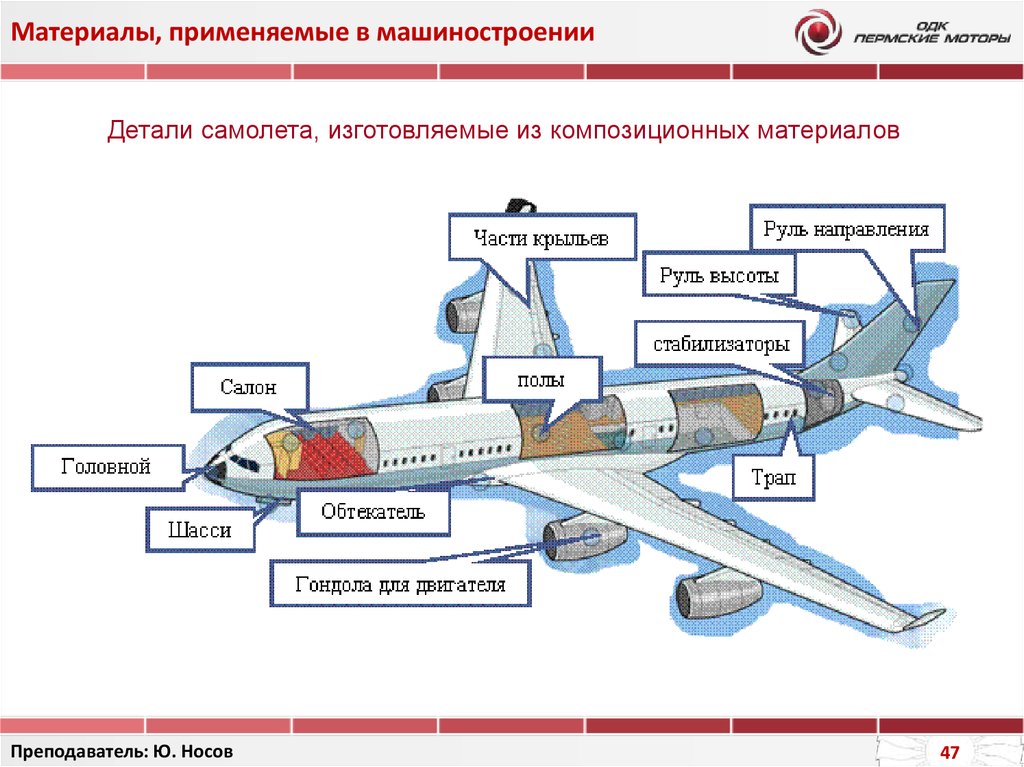

А нынешние самолетостроители ценят сталь за ее прочность, твердость и устойчивость к высоким температурам. Подобные свойства делают этот металл идеальным материалом для изготовления шасси, обшивки некоторых самолетов, петель, кабелей, крепежей и других деталей. Обычно сталь составляет 11-13% от всех материалов, которые используются при производстве современных самолетов.

Подобные свойства делают этот металл идеальным материалом для изготовления шасси, обшивки некоторых самолетов, петель, кабелей, крепежей и других деталей. Обычно сталь составляет 11-13% от всех материалов, которые используются при производстве современных самолетов.

Самолеты из алюминия

Но вернемся к Хуго Юнкерсу. Дабы удовлетворить запросы военного министерства, немецкий авиаконструктор обратил пристальное внимание на алюминий, легкий и прочный материал. В течение последующих лет на Junkers & Co. из него создали целую линейку военных самолетов. Это были штурмовики и истребители, отлично зарекомендовавшие себя во время военных кампаний Второй мировой, к несчастью СССР и союзников. Лавровый венок в гражданской авиации достался легендарномуF13. Этот первый в мире алюминиевый пассажирский самолет был выпущен в серийное производство в 1919 г. и долго эксплуатировался по всему миру.

Схожие с Хуго Юнкерсом усилия предпринимал за океаном американец Генри Форд, который стал отцом не только знаменитых автомобилей, но и воздушного судна Ford Trimotor в 1925 г. (первооткрыватели даже судились за авторство идей, использованных при создании летательных аппаратов). Стоит упомянуть и модель Douglas DC-3, выпущенную в 1935 г. американской Douglas Aircraft Company. Комфортабельное для пассажиров, быстрое, удобное и надежное в эксплуатации и обслуживании воздушное судно до сих пор (!) используется авиакомпаниями по всему миру — вот убедительное доказательство того, насколько безупречным может быть аппарат, полностью выполненный из алюминия. Этот материал и самолеты из него послужили началом эры междугородной пассажирской авиации.

(первооткрыватели даже судились за авторство идей, использованных при создании летательных аппаратов). Стоит упомянуть и модель Douglas DC-3, выпущенную в 1935 г. американской Douglas Aircraft Company. Комфортабельное для пассажиров, быстрое, удобное и надежное в эксплуатации и обслуживании воздушное судно до сих пор (!) используется авиакомпаниями по всему миру — вот убедительное доказательство того, насколько безупречным может быть аппарат, полностью выполненный из алюминия. Этот материал и самолеты из него послужили началом эры междугородной пассажирской авиации.

Сам же алюминий и его сплавы до сих пор являются очень популярным сырьем для производства коммерческих самолетов благодаря своей высокой прочности при сравнительно низкой плотности. Сейчас в самолетостроении используется преимущественно высокопрочный сплав 7075, содержащий в т.ч. медь, магний и цинк. При этом алюминиевые детали составляют до 80% от массы самолета. Кстати, из-за высоких антикоррозийных свойств детали из алюминия вполне могут быть неокрашенными. Правда, при высоких температурах алюминий теряет в прочности, поэтому при производстве обшивки его в чистом виде не используют.

Правда, при высоких температурах алюминий теряет в прочности, поэтому при производстве обшивки его в чистом виде не используют.

Самолеты из композиционных материалов

А в авиастроении, тем временем, началась эра создания и применения искусственно созданных композиционных материалов, свидетелем которой являемся сейчас и мы с вами. В качестве основы композиции используются волокна стали, стекла, графита, нитевидные кристаллы окиси алюминия, железа и т.д. Матрица же материала выполняется либо из сплавов металлов (того же алюминия, титана, магния) либо из синтетических смол, например, эпоксидной или полиэфирной. После соединения основы и матрицы путем прессования, литья или другими способами композитный материал получает не только свойства составляющих его элементов, но и совершенно новые характеристики, которые и подкупают авиаконструкторов.

Скажем, масса деталей из композитов составляет примерно пятую часть от массы точно таких же деталей, сделанных из алюминия. При этом композиты превосходят последний по эксплуатационным характеристикам – они прочнее и гибче. К тому же со временные композиционные материалы нетоксичны, а изделия из них не требуют какого-либо дополнительного ухода.

При этом композиты превосходят последний по эксплуатационным характеристикам – они прочнее и гибче. К тому же со временные композиционные материалы нетоксичны, а изделия из них не требуют какого-либо дополнительного ухода.

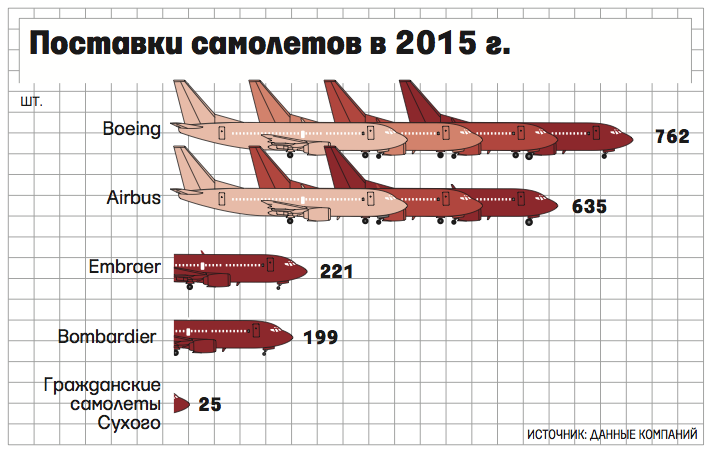

В авиастроении композиты применяются очень широко – при производстве высоконагруженных деталей и двигателей. Если посмотреть на долю использования композиционных материалов, скажем, в Боингах, то в самых ранних моделях их порядка 5%. Сейчас доля композитов в общей массе самолетов компании может доходить до 50%. Кроме того, в компании смело экспериментируют с металлами, создавая новые композиции с уникальными свойствами. К примеру, microlattice из никеля и фосфора, занесенный в Книгу рекордов Гиннеса как самый легкий металл в мире – он весит в 100 раз меньше, чем пенопласт. Предполагается, что в дальнейшем из microlattice можно будет сделать и искусственное легкое, и крыло самолета.

Результаты подобных экспериментов, на первый взгляд, кажутся экзотичными. Тем не менее, у них есть вполне практический смысл. Дело в том, что материалы, используемые в авиастроении, должны, с одной стороны, обладать довольно обширным набором свойств и характеристик. С другой стороны, их цена не должна быть заоблачной. Как мы видим, природного сырья, которое отвечало бы этим требованиям, не так и много. Поэтому поиск новых композитов продолжается, а старые добрые сталь и алюминий продолжают покорять небеса, каким бы невероятным это не казалось всего каких-то сто лет назад.

Тем не менее, у них есть вполне практический смысл. Дело в том, что материалы, используемые в авиастроении, должны, с одной стороны, обладать довольно обширным набором свойств и характеристик. С другой стороны, их цена не должна быть заоблачной. Как мы видим, природного сырья, которое отвечало бы этим требованиям, не так и много. Поэтому поиск новых композитов продолжается, а старые добрые сталь и алюминий продолжают покорять небеса, каким бы невероятным это не казалось всего каких-то сто лет назад.

КРЫЛАТЫЕ МЕТАЛЛЫ И СПЛАВЫ | Наука и жизнь

Наука и жизнь // Иллюстрации

Наука и жизнь // Иллюстрации

Восьмимоторный гигант АНТ-20 («Максим Горький») был построен, как и многие металлические самолеты начала 30-х годов, из гофрированного алюминия.

При использовании традиционного сплава Д-16 пассажирский самолет Ту-154 получался слишком тяжелым.

Сварной корпус самолета МиГ-29 изготовлен из алюминиево-литиевого сплава 1420.

Массивные и очень ответственные детали шасси современных транспортных и пассажирских самолетов ОКБ им. С. В. Ильюшина изготовлены из титанового сплава ВТ-22. На снимке: Ил-76.

С. В. Ильюшина изготовлены из титанового сплава ВТ-22. На снимке: Ил-76.

‹

›

Открыть в полном размере

— Сталь и алюминий, титан и пластмассы, клеи и дерево, стекло и резина — ни один самолет не полетит без этих материалов. Все они разработаны или испытаны в ВИАМе

— В каждой лопатке турбины реактивного двигателя воплощены самые совершенные металлургические технологии. Стоимость одной монокристаллической лопатки соизмерима с ценой дорогого легкового автомобиля

— Испытательный центр — «малая академия наук» ВИАМа. Грозит ли усталость металла разрушением самолета? Как найти скрытые дефекты в металле? Какими свойствами обладает новый материал? Во всем этом разбираются сотрудники Испытательного центра

— Армрестлинг как способ разрешения ученого спора, или Как Н. С. Хрущев летал в Америку

— «Состаренный» материал не значит «старый»

— Как кроили «шубу» для «Бурана»

— От воздействия высоких температур турбинные лопатки защищает плазма

— Чем совершеннее летательный аппарат, тем больше в нем неметаллических материалов . Уже спроектированы самолеты, на две трети состоящие из композитных материалов и пластмасс

Уже спроектированы самолеты, на две трети состоящие из композитных материалов и пластмасс

— Утром лаборант, вечером студент. И все это — не выходя из родной лаборатории. Если государство не готовит специалистов, их приходится учить на месте

— Коррозия — враг любого металла. Ржавеет даже нержавеющая сталь. Как лечить язвы на теле «Рабочего и колхозницы»?

— Склеить можно все что угодно. Нужен только подходящий клей. В небе летают склеенные самолеты, и это не детские модели, а большие транспортные воздушные суда.

Первые шаги нашей авиации связаны с закупкой иностранных самолетов. Были они по большей части деревянными, фюзеляж и крылья обтягивались тканью. Конечно же такие «матерчатые» самолеты не могли выдерживать значительных скоростных и температурных нагрузок, нужны были иные материалы, прежде всего — металл.

Идея строить самолеты из алюминия возникла в Германии. Там же появились первые сплавы, разработанные специально для самолетов. Их назвали дуралюминами. Подобный сплав был создан и у нас в стране в середине 20-х годов. Он получил марку Д-1 — это сплав алюминия с медью и небольшим количеством магния.

Их назвали дуралюминами. Подобный сплав был создан и у нас в стране в середине 20-х годов. Он получил марку Д-1 — это сплав алюминия с медью и небольшим количеством магния.

В 1932 году академик А. А. Бочвар разработал теорию рекристаллизации алюминиевых сплавов, которая легла в основу создания легких сплавов. В стране к тому моменту существовала производственная база: первый алюминиевый завод «Кольчугалюминий» (расположенный в селе Кольчугино Владимирской области) выпускал гладкие и гофрированные листы технического алюминия — это алюминий с небольшими добавками марганца и магния. Такой алюминий обладал достаточной прочностью, был пластичен и потому использовался для обшивки фюзеляжей летательных аппаратов.

Однако материал для новых скоростных самолетов должен был иметь совершенно иные качества. И через некоторое время в лаборатории алюминиевых сплавов ВИАМа (созданной одновременно с открытием института в 1932 году) разработали сплав Д-16, который применялся в самолетостроении почти до середины 80-х годов. Это сплав на основе алюминия с содержанием 4-4,5% меди, около 1,5% магния и 0,6% марганца. Из него можно было делать практически любые детали самолета: обшивку, силовой набор, крыло.

Это сплав на основе алюминия с содержанием 4-4,5% меди, около 1,5% магния и 0,6% марганца. Из него можно было делать практически любые детали самолета: обшивку, силовой набор, крыло.

Но скорости и высота полетов росли. Требовались высокопрочные сплавы. В середине 50-х годов возглавивший лабораторию алюминиевых сплавов академик И. Н. Фридляндер совместно со своими коллегами В. А. Ливановым и Е. И. Кутайцевой разрабатывает теорию легирования высокопрочных сплавов. Введение в систему алюминий — медь цинка и магния позволило резко увеличить прочность материала. Так возник сплав В-95, обладающий прочностью 550-580 Мпа (~ 5500-

5800 кгс/см2) и в то же время имеющий хорошую пластичность. У него был один изъян: недостаточная коррозионная стойкость, что, однако, устранялось путем двухступенчатого искусственного старения.

Новый сплав получил признание авиастроителей не сразу. В это время А. Н. Туполев создавал новый пассажирский лайнер Ту-154. Проект никак не укладывался в заданные весовые характеристи ки, и тогда генеральный конструктор сам позвонил Фридляндеру, обратившись за помощью, на что тот конечно же предложил использовать новый сплав. Проект новой машины переработали. Сплав В-95 нашел свое место для верхней поверхности крыла, из него изготовили прессованные панели и стрингеры, значительно снизив вес самолета. Такие же исследования параллельно шли в США. Там возникли сплавы серии 7000, в частности сплав 7075 — полный аналог нашего сплава.

Проект новой машины переработали. Сплав В-95 нашел свое место для верхней поверхности крыла, из него изготовили прессованные панели и стрингеры, значительно снизив вес самолета. Такие же исследования параллельно шли в США. Там возникли сплавы серии 7000, в частности сплав 7075 — полный аналог нашего сплава.

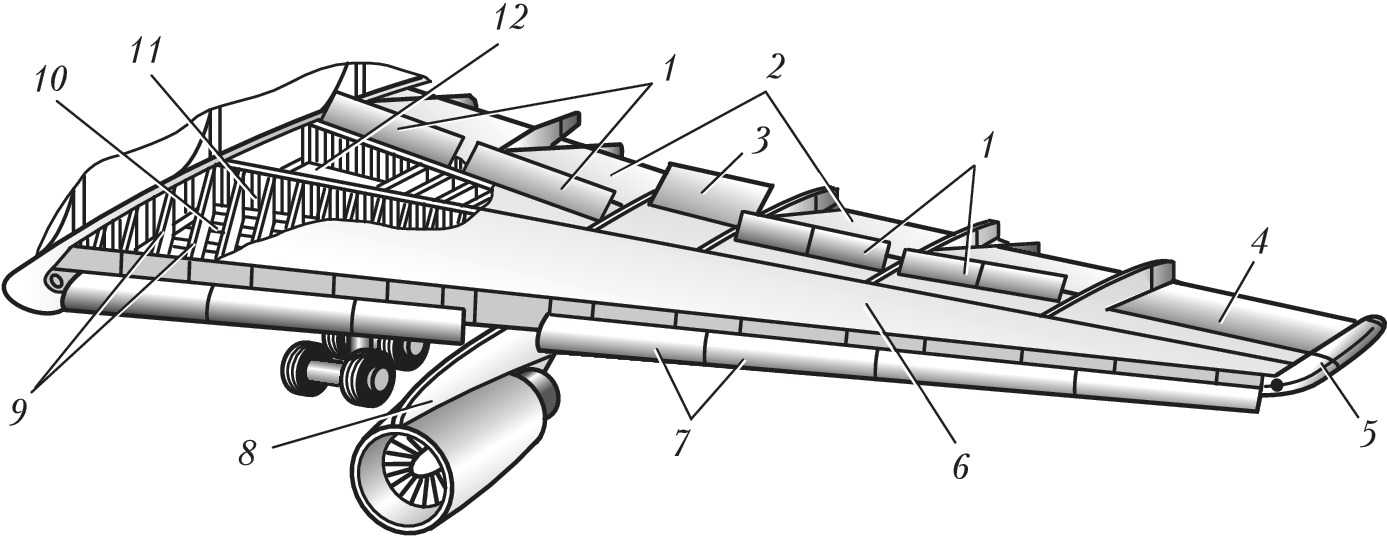

Нагрузки, которые испытывает крыло самолета, неравноценны. Если верх крыла работает в основном на сжатие, то нижняя часть — на растяжение. Поэтому ее по-прежнему делали из дуралюмина Д-16, имеющего более высокие пластичность и порог усталости. Но и этот сплав претерпел серьезную модификацию за счет повышения чистоты по примесям при литье слитков. Технологические усовершенствования были столь значительны, что появился фактически новый материал — сплав 1163, который и в настоящее время успешно используется в нижних обшивках крыла и всего фюзеляжа.

Увеличение эксплуатационного ресурса самолетов всегда оставалось и остается задачей номер один. Добиться еще большей надежности и долговечности материалов можно, изменив структуру металла — «измельчив зерно». Для этого в сплавы начали вводить небольшие количества (до 0,1%) циркония. Величина зерна металла действительно резко уменьшилась, ресурс возрос. Одновременно создавались специальные ковочные сплавы, предназначенные для самых ответственных, силовых конструкций лайнеров. Так был разработан сплав 1933, превосходящий по своим параметрам зарубежные аналоги. Из него изготовляют детали силового набора и шпангоуты. Специалисты европейской авиастроительной фирмы «Эрбас» провели испытания нового материала и приняли решение использовать его в своих самолетах серий А-318 и А-319.

Для этого в сплавы начали вводить небольшие количества (до 0,1%) циркония. Величина зерна металла действительно резко уменьшилась, ресурс возрос. Одновременно создавались специальные ковочные сплавы, предназначенные для самых ответственных, силовых конструкций лайнеров. Так был разработан сплав 1933, превосходящий по своим параметрам зарубежные аналоги. Из него изготовляют детали силового набора и шпангоуты. Специалисты европейской авиастроительной фирмы «Эрбас» провели испытания нового материала и приняли решение использовать его в своих самолетах серий А-318 и А-319.

К сожалению, процесс весьма выгодного сотрудничества приостановлен. Причина в том, что акции двух основных российских производителей алюминиевой продукции — Самарского и Белокалитвенского металлургических комбинатов — выкуплены американской фирмой «ALKO». Значительная часть оборудования на предприятиях демонтирована, технологическая цепочка нарушена, квалифицированные кадры разошлись, и производство фактически прекратилось. Сейчас эти предприятия выпускают в основном фольгу, которая идет на изготовление пищевых банок и упаковок…

Сейчас эти предприятия выпускают в основном фольгу, которая идет на изготовление пищевых банок и упаковок…

И хотя в настоящее время при посредстве российского правительства между компанией «АЛКОА-РУС» (она теперь называется так), ВИАМом и авиационными конструкторскими бюро достигнуты договоренности о возобновлении выпуска так необходимых нашей авиационной промышленности материалов, процесс восстановления идет крайне медленно и болезненно.

ВИАМ стал родоначальником серии сплавов пониженной плотности. Это совершенно новый класс материалов, содержащих литий. Первый такой сплав создал академик И. Н. Фридляндер со своими учениками еще в 60-х годах — на четверть века раньше, чем где-либо в мире. Его практическое использование, правда, поначалу было ограничено: такой активный элемент, как литий, требует особых условий выплавки. Первый промышленный алюминиево-литиевый сплав (его марка 1420) был создан на основе системы алюминий — магний с добавлением 2% лития. Его использовали в КБ А. С. Яковлева при строительстве самолетов вертикального взлета для палубной авиации — именно для таких конструкций экономия веса имеет особое значение. Як-38 эксплуатируется до сих пор, и никаких нареканий к сплаву нет. Более того. Оказалось, что детали из этого сплава обладают повышенной коррозионной стойкостью, хотя алюминиево-магниевые сплавы и сами по себе мало подвержены коррозии.

С. Яковлева при строительстве самолетов вертикального взлета для палубной авиации — именно для таких конструкций экономия веса имеет особое значение. Як-38 эксплуатируется до сих пор, и никаких нареканий к сплаву нет. Более того. Оказалось, что детали из этого сплава обладают повышенной коррозионной стойкостью, хотя алюминиево-магниевые сплавы и сами по себе мало подвержены коррозии.

Сплав 1420 можно сваривать. Это его свойство использовали при создании самолета МиГ-29М. Выигрыш в весе при строительстве первых опытных образцов самолета за счет пониженной плотности сплава и исключения большого количества болтовых и клепочных соединений достигал 24%!

В настоящее время модификацией этого сплава — сплавом 1424 — весьма заинтересовались специалисты «Эрбаса». На заводе в городе Кобленце (ФРГ) из сплава откатали широкие листы длиной 8 м, из которых изготовили полноразмерные элементы конструкции фюзеляжа. Ребра жесткости из того же материала приварили лазерной сваркой, а элементы соединили между собой сваркой трением, после чего отправили на ресурсные испытания во Францию. Несмотря на то что некоторым деталям намеренно нанесли повреждения (для оценки работоспособности в экстремальной ситуации), после 70 тысяч циклов нагрузки конструкция полностью сохранила эксплуатационные свойства.

Несмотря на то что некоторым деталям намеренно нанесли повреждения (для оценки работоспособности в экстремальной ситуации), после 70 тысяч циклов нагрузки конструкция полностью сохранила эксплуатационные свойства.

Еще один сплав с литием, созданный в ВИАМе, — 1441. Его главная особенность в том, что из него можно делать листы рулонной прокатки толщиной 0,3 мм с сохранением высоких прочностных качеств. Конструкторское бюро имени Бериева использовало сплав для изготовления обшивки своего гидросамолета Бе-103. Эту небольшую — всего на четыре человека — машину, толщина обшивки которой 0,5-0,7 мм, выпускает завод в Комсомольске-на-Амуре. Ее вес на 10% меньше, чем аналогичных моделей из традиционных материалов. Партию таких самолетов уже купили американцы.

Тонкий, но прочный прокат необходим для создания недавно появившегося нового класса материалов — слоистых алюмостеклопластиков, которые в России называются «сиал», а за границей — «глэр». Материал представляет собой многослойную конструкцию: чередование слоев алюминия и стеклопластика. У него немало преимуществ перед монолитными. Во-первых, стеклопластик можно армировать искусственными волокнами, на треть увеличивая прочность. Но главный выигрыш в том, что, если в конструкции появляется трещина, она растет на порядок медленней, чем в монолитных материалах. Именно этим сиалы, или глэры, в первую очередь заинтересовали авиастроителей. Из такого материала впервые изготовлена верхняя часть обшивки фюзеляжа аэробуса А-380 в наиболее ответственных местах — перед крылом и после крыла. Ресурсные испытания показали, что трещина в таком материале при рабочих нагрузках практически не растет. Поэтому глэры можно использовать как преграды-стопперы для предотвращения роста трещин в виде вставок в верхние обшивки фюзеляжа, где требуются особо высокая надежность и долгий ресурс службы.

У него немало преимуществ перед монолитными. Во-первых, стеклопластик можно армировать искусственными волокнами, на треть увеличивая прочность. Но главный выигрыш в том, что, если в конструкции появляется трещина, она растет на порядок медленней, чем в монолитных материалах. Именно этим сиалы, или глэры, в первую очередь заинтересовали авиастроителей. Из такого материала впервые изготовлена верхняя часть обшивки фюзеляжа аэробуса А-380 в наиболее ответственных местах — перед крылом и после крыла. Ресурсные испытания показали, что трещина в таком материале при рабочих нагрузках практически не растет. Поэтому глэры можно использовать как преграды-стопперы для предотвращения роста трещин в виде вставок в верхние обшивки фюзеляжа, где требуются особо высокая надежность и долгий ресурс службы.

Титан, как и алюминий, тоже имеет право называться небесным или крылатым. Лаборатория титановых сплавов была создана в институте в 1951 году. Ее основатель профессор С. Г. Глазунов изобрел установку для литья титана и, собственно, создал первый титановый сплав. Вторая подобная установка была с помощью ВИАМа построена во Всесоюзном институте легких сплавов (ВИЛС), а потом мы вместе внедряли разработанные технологические процессы на металлургическом комбинате в Верхней Салде, который сейчас является основным производителем титановой продукции в стране. В советское время комбинат выпускал более 100 тыс. тонн такой продукции. После распада СССР производство сократилось в несколько раз. Новому директору завода В. В. Тютюхину пришлось приложить огромные усилия, чтобы исправить положение. После резкого спада производства завод начал подниматься. Сейчас выпуск титановой продукции составляет 25 тыс. тонн в год. Большая ее часть (около 80%) поставляется за границу по заказам ведущих самолетостроительных концернов. В связи с оживлением авиастроительной промышленности в России возникла насущная необходимость создания альтернативного производства. Гиганту, каким является комбинат, невыгодно выпускать небольшие партии продукции. Заказы же российских авиапроизводителей пока невелики — 3-5 тонн, а цикл изготовления очень длительный и доходит до года.

Вторая подобная установка была с помощью ВИАМа построена во Всесоюзном институте легких сплавов (ВИЛС), а потом мы вместе внедряли разработанные технологические процессы на металлургическом комбинате в Верхней Салде, который сейчас является основным производителем титановой продукции в стране. В советское время комбинат выпускал более 100 тыс. тонн такой продукции. После распада СССР производство сократилось в несколько раз. Новому директору завода В. В. Тютюхину пришлось приложить огромные усилия, чтобы исправить положение. После резкого спада производства завод начал подниматься. Сейчас выпуск титановой продукции составляет 25 тыс. тонн в год. Большая ее часть (около 80%) поставляется за границу по заказам ведущих самолетостроительных концернов. В связи с оживлением авиастроительной промышленности в России возникла насущная необходимость создания альтернативного производства. Гиганту, каким является комбинат, невыгодно выпускать небольшие партии продукции. Заказы же российских авиапроизводителей пока невелики — 3-5 тонн, а цикл изготовления очень длительный и доходит до года. Такое производство может быть создано на базе ВИАМа, ВИЛСа и Ступинского металлургического комбината, где, собственно, и перерабатываются слитки, получаемые из Верхней Салды.

Такое производство может быть создано на базе ВИАМа, ВИЛСа и Ступинского металлургического комбината, где, собственно, и перерабатываются слитки, получаемые из Верхней Салды.

В ВИАМе создано более полусотни титановых сплавов различного назначения, из которых сегодня серийно используется около тридцати. Сейчас доля титановых сплавов в самолете в зависимости от его типа и назначения колеблется от 4 до 10-12%. Высокопрочные сплавы из титана, например ВТ-22, более четверти века используются для изготовления сварных шасси Ил-76 и Ил-86. Это сложные, массивные детали на Западе начинают делать из титана только сейчас. В ракетной технике доля титана намного выше — до 30%.

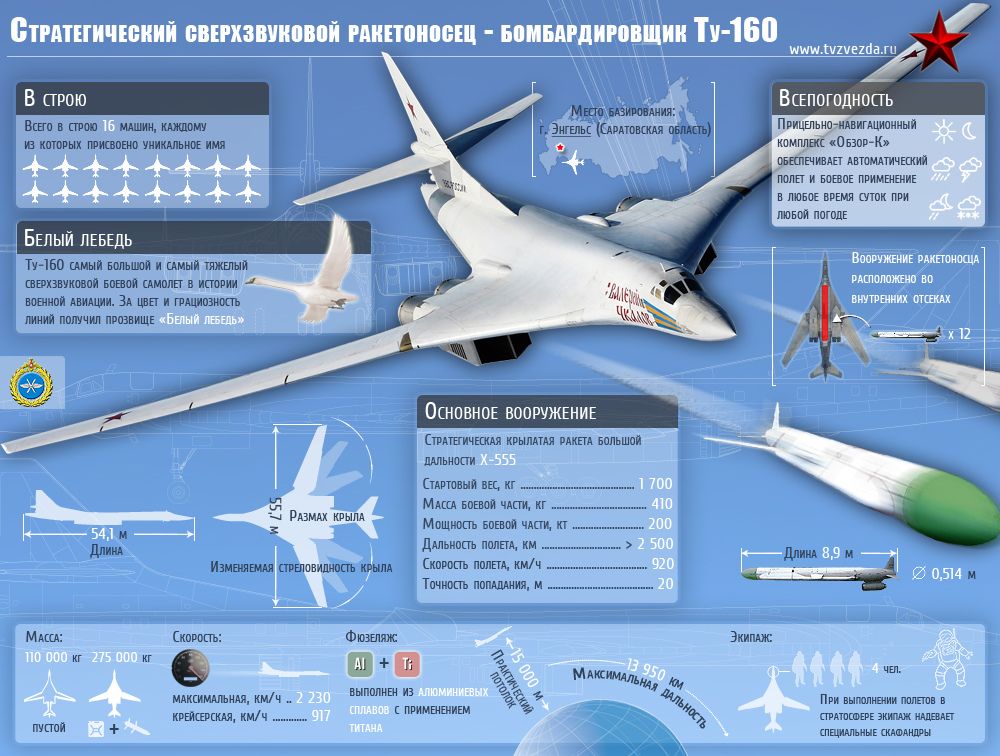

Созданные в ВИАМе высокотехнологичные сплавы ВТ-32 и ВТ-35 в отожженном состоянии очень пластичны. Из них можно формовать сложные детали, которые после искусственного старения приобретают чрезвычайно высокую прочность. Когда в начале 1970-х годов в КБ Туполева создавался стратегический бомбардировщик Ту-160, на московском заводе «Опыт» был построен специальный цех для изготовления титановых деталей центроплана. Эти самолеты летают до сих пор, правда, в России их осталось только одна эскадрилья.

Эти самолеты летают до сих пор, правда, в России их осталось только одна эскадрилья.

Сегодня перед ВИАМом стоит задача создания титановых сплавов, надежно работающих при температурах 700-750оС. К сожалению, все металловедческие возможности, использовавшиеся при создании традиционных сплавов, уже реализованы. Требуются новые подходы. В этом направлении в лаборатории идут исследования по созданию так называемых интерметаллидных соединений на базе титан — алюминий.

Алюминиево-бериллиевые сплавы (их называют АБМ) исследуются и создаются на нашем предприятии уже 27 лет. Первый самолет с использованием такого сплава построил конструктор П. В. Цыбин.

Сплавы АБМ выгодно отличаются от других алюминиевых сплавов более высокой усталостной прочностью и уникальной акустической выносливостью. Сейчас они нашли применение в сварных конструкциях космических аппаратов, в том числе в серии хорошо известных межпланетных станций «ВЕНЕРА».

Интересен и сам бериллий, у которого модуль упругости на 30-40% выше, чем у высокопрочных сталей, а коэффициенты термического расширения близки, что позволило применять его в гироскопах.

В ВИАМе разработана технология изготовления тонкой вакуумно-плотной фольги и дисков и пластин из нее. Разработана технология пайки такой фольги с другими конструкционными материалами, и налажено серийное производство узлов рентгеновских аппаратов как для российских предприятий, так и для зарубежных фирм.

Еще один наш филиал организован в Поволжье в начале 1980-х годов, во время создания самого большого авиационного завода в Ульяновске, который выпускал гиганты авиации — «Русланы» и «Мрии». Для технологического сопровождения этих самолетов и была создана специальная лаборатория.

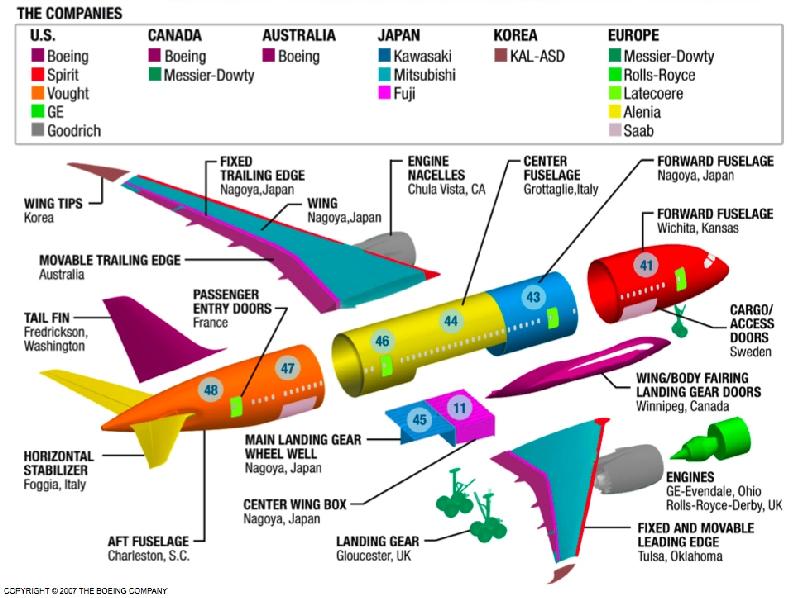

Одна из ее задач — внедрение в авиастроение композиционных материалов. Это — ближайшее будущее самолетостроения. Например, «Боинг-787», который готовится к выпуску через два года, на 55-60% будет состоять из композиционных материалов. Весь планер: фюзеляж, крыло, оперение — строится из композиционных материалов — углепластиков. Доля алюминия сократится до 15%. Углепластики — чрезвычайно заманчивый материал для самолетостроителей. Они обладают высокой удельной прочностью, малым весом, довольно приличными ресурсными характеристиками. Угроза разрушения из-за образования трещин снижается на порядки. Хотя, конечно, в отношении этих материалов остается ряд вопросов, которые до сих пор не решены. Было установлено, например, что в месте контакта углепластика с алюминием из-за возникновения гальванической пары развивается коррозия. Поэтому в таких местах алюминий пришлось менять на титан.

Они обладают высокой удельной прочностью, малым весом, довольно приличными ресурсными характеристиками. Угроза разрушения из-за образования трещин снижается на порядки. Хотя, конечно, в отношении этих материалов остается ряд вопросов, которые до сих пор не решены. Было установлено, например, что в месте контакта углепластика с алюминием из-за возникновения гальванической пары развивается коррозия. Поэтому в таких местах алюминий пришлось менять на титан.

Когда создавался Ульяновский филиал, доля композитных материалов в конструкции отечественных летательных аппаратов была не очень велика. Тем не менее мы потихоньку начали обучать работе технологов, рабочих… Потом настали трудные времена, весь завод находился на грани закрытия, но филиал выжил. Постепенно производство восстанавливалось, и, хотя до сих пор оно наполовину законсервировано, есть несколько заказов на Ту-204, есть заказы из Германии на изготовление «Русланов». А значит, есть поле деятельности для нашей лаборатории.

Второе направление работы Ульяновского филиала — специальные, эрозионно- и коррозиестойкие покрытия.

При разложении металлоорганических жидкостей в вакууме на поверхностях образуются покрытия из хрома и карбидов хрома. Регулируя процесс, можно получать покрытия, содержащие любые соотношения этих компонентов — от чистого хрома до чистых карбидов. Твердость хромированного покрытия — 900-1000 Мпа, карбидного — вдвое выше — около 2000 Мпа. Но, чем выше твердость, тем больше хрупкость. Между этими крайностями и находят искомое в каждом отдельном случае.

Другой путь достижения нужных результатов обеспечивают нанотехнологии. В гальванические хромосодержащие ванны вводят наночастицы карбидов и оксидов металлов размером от 50 до 200 нм. Изюминка процесса в том, что сами эти частицы в состав покрытия не входят. Они лишь усиливают активность осаждаемого компонента, создают дополнительные центры кристаллизации, благодаря чему покрытие получается более плотным, более коррозиестойким, обладает лучшими противоэрозионными свойствами.

И в заключение еще об одном уникальном качестве института: в СССР существовала неплохая система, надежно гарантирующая качество конечного продукта предприятия. В ВИАМе эта система сохранилась и поныне. Если конструкторское бюро или частная компания закупают какой-то продукт, перед использованием они предпочитают передать его в ВИАМ на испытание. Нам по-прежнему доверяют.

См. в номере на ту же тему

Е. КАБЛОВ — ВИАМ — национальное достояние.

И. ДЕМОНИС — Во все лопатки.

М. БРОНФИН — Испытатели — исследователи и контролеры.

Академики дают разрешение на беспосадочный перелет Н. С. Хрущева в Нью-Йорк на сверхдальнем самолете ТУ-114 .

И. ФРИДЛЯНДЕР — Старение — не всегда плохо.

Б. ЩЕТАНОВ — Тепловая защита «Бурана» началась с листа кальки.

С. МУБОЯДЖЯН — Плазма против пара: победа за явным преимуществом .

БЮРО НАУЧНО-ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ.

Э. КОНДРАШОВ — Без неметаллических деталей самолеты не летают.

И. КОВАЛЕВ — В науку — со школьной скамьи .

С. КАРИМОВА — Коррозия — главный враг авиацииc.

А. ПЕТРОВА — Посадить на клей.

Почему самолеты сделаны из алюминия и композитов?

Из чего сделан самолет? Было бы несправедливо, если бы годы исследований и инженерных разработок просто предложили слово «металл», и было бы неправильно использовать такие слова, как «сталь» или «железо», поскольку они в некоторой степени отсутствуют в аэрокосмической технике. Какие элементы лучше всего подходят для самолетов? Давайте исследовать.

Какие элементы лучше всего подходят для самолетов?

Если бы мы собирали самолет с нуля, какие элементы подошли бы?

- Нам нужен максимально легкий материал, так как каждый грамм веса увеличивает общий расход топлива.

- Материал также должен быть жестким и достаточно твердым, чтобы выдерживать дождь и выдерживать нагрузки во время полета на самолете.

- Но он также должен быть достаточно гибким, чтобы быть закругленным и обтекаемым для лучшей аэродинамики.

- Этот волшебный материал тоже должен быть дешевым. Было бы здорово построить самолет из осмия (редчайшего природного металла в мире, связанного с платиной), но это было бы невероятно дорого.

Авиакомпаниям нужен надежный, прочный и в то же время легкий и недорогой самолет.

Из каких материалов сделан самолет?

Первоначально самолеты делались из дерева и ткани. Эти материалы были очень легкими, чтобы самолет мог летать с наименьшим количеством энергии. Но по мере того, как стремления взлетали выше (каламбур), самолеты должны были быть более прочными, а также легкими. Силы напряжения в суставах с увеличением скорости становились настолько сильными, что деревянный самолет мог рассыпаться, как папье-маше.

Чтобы достичь скорости, необходимой для полета на реактивном двигателе, самолет должен был стать цельнометаллическим. Алюминий показал подходящие характеристики. Он был прочным, легким и относительно недорогим. Металл также было легче собирать и ремонтировать с использованием станков, а не пил и топоров. Однако, как и другие металлы, он страдал от таких опасностей, как коррозия и усталостное напряжение, которые проявлялись через несколько лет эксплуатации.

Однако, как и другие металлы, он страдал от таких опасностей, как коррозия и усталостное напряжение, которые проявлялись через несколько лет эксплуатации.

Таким образом, исследователи разработали новые сплавы на основе алюминия, такие как титан-алюминий, чтобы смягчить эти проблемы. Титан сам по себе был слишком дорог для самолетов (хотя ВВС США использовали его для самолетов-шпионов), но в сочетании с более традиционным алюминием оказалось полезным компромиссом.

Алюминий и его сплавы позволили создать реактивный самолет. Фото: Boeing

Распространенное заблуждение состоит в том, что в самолетах используются те же материалы, что и в кораблях и небоскребах, а именно сталь. Самолеты не делают из стали или железа, хотя современные самолеты содержат некоторые микроэлементы того и другого. Эти материалы, хотя и намного прочнее, не подходят для полетов, поскольку они подвергаются воздействию высоких температур (благодаря сопротивлению воздуха) и слишком тяжелы.

Каково будущее аэрокосмических материалов?

Самолеты текущего поколения, такие как Boeing 787 и Airbus A350, изготавливаются из нового типа материалов, называемых композитами. Эта смесь материалов имеет много преимуществ, например, она легче алюминия и имеет простую структуру, не подверженную усталости и коррозии элементов.

Эта смесь материалов имеет много преимуществ, например, она легче алюминия и имеет простую структуру, не подверженную усталости и коррозии элементов.

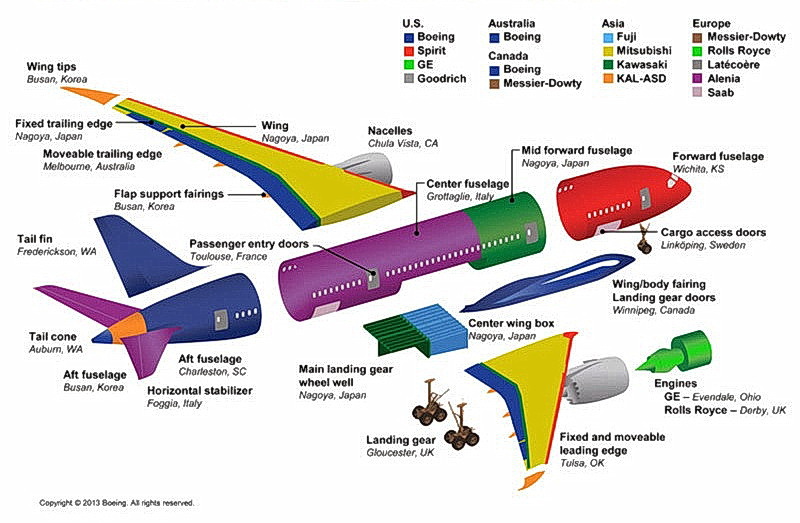

Например, конструкция Боинга 787:

- 50% композит — углерод, стекловолокно и другие материалы легче алюминия

- 20% алюминий

- 15% титан

- 10% сталь

- 5% другие следовые материалы

Дополнительным преимуществом является то, что композитной конструкции можно придать любую форму.

Может ли компания Hawaiian начать полеты в Лондон на своих самолетах 787 Dreamliner? Фото: Hawaiian Airlines

Например, Boeing сконструировал фюзеляж Боинг-787 из нескольких частей ствола, а не из множества алюминиевых панелей меньшего размера, которые необходимо соединить позже. Эта более прочная рама из композитов обеспечивает лучшую герметизацию и более широкие проемы для окон.

В будущем авиационная промышленность рассматривает такие материалы, как полимеры и керамика, которые еще легче и обладают невероятной прочностью на растяжение. Мы также можем увидеть самолеты, построенные полностью из композитных материалов (как это сделали ВВС США с бомбардировщиком-невидимкой B-2) и покончить с элементами прошлого. Как мы попрощались с деревом и шпагатом, однажды мы, возможно, попрощаемся с алюминием.

Мы также можем увидеть самолеты, построенные полностью из композитных материалов (как это сделали ВВС США с бомбардировщиком-невидимкой B-2) и покончить с элементами прошлого. Как мы попрощались с деревом и шпагатом, однажды мы, возможно, попрощаемся с алюминием.

Что вы думаете? Каково будущее авиационных материалов? Дайте нам знать об этом в комментариях.

Любительские, самодельные, LSA и экспериментальные самолеты Ресурсы для пилотов и владельцев

Металлургия сыграла ключевую роль в развитии авиации. С открытием новых материалов были найдены новые приложения для их применения и значительного улучшения существующих конструкций.

Алюминий кажется королем в авиастроении, хотя в последние годы стали применяться некоторые новые сплавы. Эти суперсплавы все еще довольно дороги для производителей самолетов. Благодаря хорошему соотношению прочности, веса и стоимости алюминий по-прежнему очень широко используется в промышленности.

Текущие разработки показывают, что все больше и больше производителей (Boeing, Airbus) используют углеродное волокно и другие неметаллические материалы в конструкции самолетов, поскольку они могут быть изготовлены практически любой формы и кривизны. Со временем эти материалы должны будут доказать, что они так же надежны, как алюминий, в плане сопротивления ультрафиолетовому излучению. Правильное нанесение краски, устойчивой к ультрафиолетовому излучению, также поможет.

Со временем эти материалы должны будут доказать, что они так же надежны, как алюминий, в плане сопротивления ультрафиолетовому излучению. Правильное нанесение краски, устойчивой к ультрафиолетовому излучению, также поможет.

Alcoa разрабатывает алюминиево-литиевый сплав 3-го поколения, который обещает еще большее снижение веса и снижение затрат без необходимости защиты от ударов молнии, как это имеет место в самолетах с интенсивным использованием композитных материалов.

Алюминиевые сплавы обозначаются четырехзначной системой нумерации. Первая цифра обозначает группу сплава, а остальные — сплавы, присутствующие в смеси. Ниже мы составили список наиболее часто используемых авиационных алюминиевых сплавов и их соответствующие свойства.

Термическая обработка

Использование меди (Cu) и цинка (Zi) в сплаве с алюминием изменяет его свойства таким образом, что сплав может как упрочняться, так и размягчаться под воздействием тепла. Полученное обозначение состояния обозначается комбинацией буквенных чисел, следующих за номерами сплавов.

Обозначение отпуска

Наиболее распространенные обозначения отпуска, которые мы встречаем, это T3 и T6. T3 подвергается термообработке на твердый раствор и холодной обработке методом правки. T6 также подвергается термообработке на твердый раствор, но искусственно состаривается.

Состав

Каждый сплав имеет свои свойства в зависимости от состава легирующих элементов, например, сплав 2024 содержит 4,5 % меди (Cu), 0,6 % марганца (Mn) и 1,5 % магния (Mg). 6061 содержит 0,25 % меди, 0,6 % кремния (Si), 1,0 % магния и 0,25 % хрома (Ch), а 5052 содержит 2,5 % магния и 0,25 % хрома. В сплав 3003 добавлено всего 1,2% марганца.

Механические свойства

Механические свойства сплава являются важным фактором при принятии решения о его использовании в строительстве. В приведенном ниже списке мы приводим некоторые типичные свойства:

2024-T3

Это наиболее распространенный из высокопрочных алюминиевых сплавов. Это высокое качество самолета. Алюминиевый лист 2024-T3 считается авиационным сплавом из-за его прочности, а также отличной усталостной прочности. Коррозионная стойкость меньше 6061, отсюда и альпладные версии. Сварка вообще не рекомендуется. Типичным применением алюминиевого листа 2024-T3 Alclad являются обшивка фюзеляжа и крыльев, капоты, конструкции самолетов, а также ремонт и реставрация из-за его действительно блестящего покрытия (2024-T3 Alclad). Его предел прочности составляет 62000 фунтов на квадратный дюйм с прочностью на сдвиг 40000 фунтов на квадратный дюйм.

Алюминиевый лист 2024-T3 считается авиационным сплавом из-за его прочности, а также отличной усталостной прочности. Коррозионная стойкость меньше 6061, отсюда и альпладные версии. Сварка вообще не рекомендуется. Типичным применением алюминиевого листа 2024-T3 Alclad являются обшивка фюзеляжа и крыльев, капоты, конструкции самолетов, а также ремонт и реставрация из-за его действительно блестящего покрытия (2024-T3 Alclad). Его предел прочности составляет 62000 фунтов на квадратный дюйм с прочностью на сдвиг 40000 фунтов на квадратный дюйм.

6061-T6

Этот сплав имеет очень хорошую коррозионную стойкость и способность к отделке, сварка также проходит без проблем. Уровень прочности алюминиевого листа 6061-T6 примерно такой же, как у мягкой стали. Алюминиевый лист 6061-T6 можно изготовить с помощью большинства широко используемых технологий. Типичные области применения: маты для посадки самолетов, кузова и рамы грузовиков, конструктивные элементы и многое другое. Предел прочности составляет 45000 фунтов на квадратный дюйм с прочностью на сдвиг 30000 фунтов на квадратный дюйм.

5052-h42

Имеет самую высокую прочность в серии НЕнагреваемых сплавов. Это не структурно. Алюминиевый лист 5052 имеет более высокую усталостную прочность, чем большинство сплавов. Алюминиевый лист 5052 обладает отличной коррозионной стойкостью, особенно в морских условиях, и обладает отличной обрабатываемостью. Этот алюминиевый лист обычно используется для изготовления топливных баков.

3003-h24

Наиболее широко используемый алюминиевый сплав, чистый алюминий с добавлением марганца для прочности, примерно на 20% прочнее, чем серия 100. Алюминиевый лист 3003-h24 обладает отличной обрабатываемостью и может подвергаться глубокой вытяжке, формованию, сварке или пайке. Алюминиевый лист 3003 НЕ подвергается термической обработке. Этот алюминиевый лист широко используется для обшивки капотов и дефлекторов. Предельная прочность составляет 21000 фунтов на квадратный дюйм с прочностью на сдвиг 14000 фунтов на квадратный дюйм.

7075

Производители самолетов используют высокопрочные сплавы (в основном сплав 7075) для усиления алюминиевых конструкций самолетов.