Содержание

Водная ракета — новый движитель для скоростного флота – Наука – Коммерсантъ

6K

2

7 мин.

…

Максимальная скорость привычных водных транспортных средств ограничена. В их двигателях происходит непрямое преобразование химической энергии топлива в энергию движения воды: через преобразование в механическую энергию различного рода движителей (гребных винтов, турбин, насосов). Неизбежные при непрямом преобразовании потери приводят к ограничению на максимальную скорость — на уровне 100-130 км/ч (это связано с кавитацией, разрушающей лопасти винтов, импеллеров и др.). Но это ограничение преодолеть можно.

Неизбежные при непрямом преобразовании потери приводят к ограничению на максимальную скорость — на уровне 100-130 км/ч (это связано с кавитацией, разрушающей лопасти винтов, импеллеров и др.). Но это ограничение преодолеть можно.

В Центре импульсно-детонационного горения (Центр ИДГ) при Институте химической физики им. Н.Н. Семенова Российской академии наук (ИХФ РАН) разработаны, созданы и испытаны экспериментальные образцы прямоточного импульсно-детонационного гидрореактивного движителя, работающие на иных физических принципах и не имеющие мировых аналогов. В новом движителе происходит прямое преобразование химической энергии топлива в энергию движения воды. В результате надводному объекту сообщается гидрореактивная тяга, ускоряющая его до скоростей, недостижимых при использовании традиционных движителей. Отличительная особенность нового движителя — применение наиболее энергоэффективного и энергосберегающего рабочего цикла: цикла Зельдовича* с управляемым детонационным горением смеси моторного топлива с окислителем. Кроме того, в нем нет подвижных механических частей.

Кроме того, в нем нет подвижных механических частей.

Расчеты

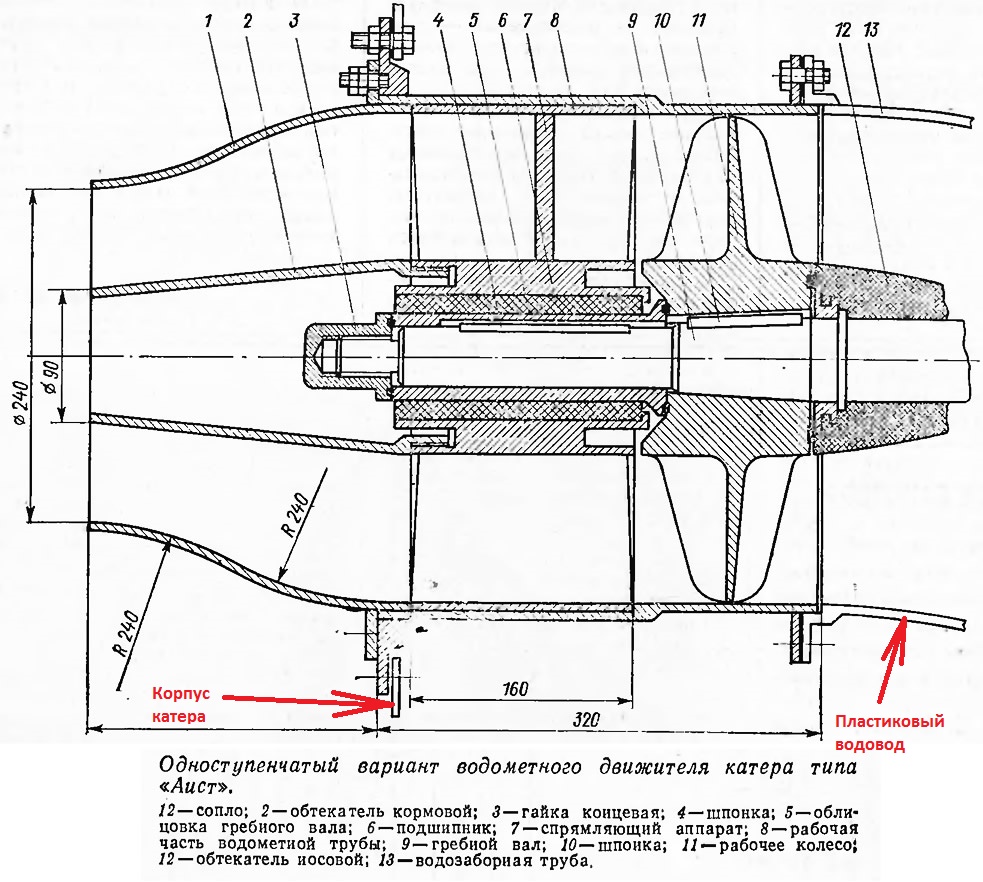

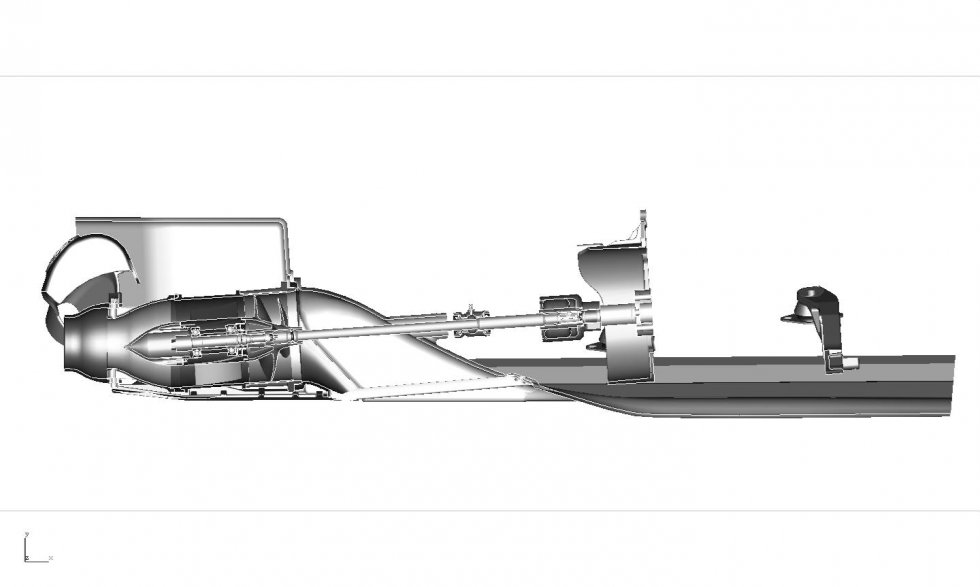

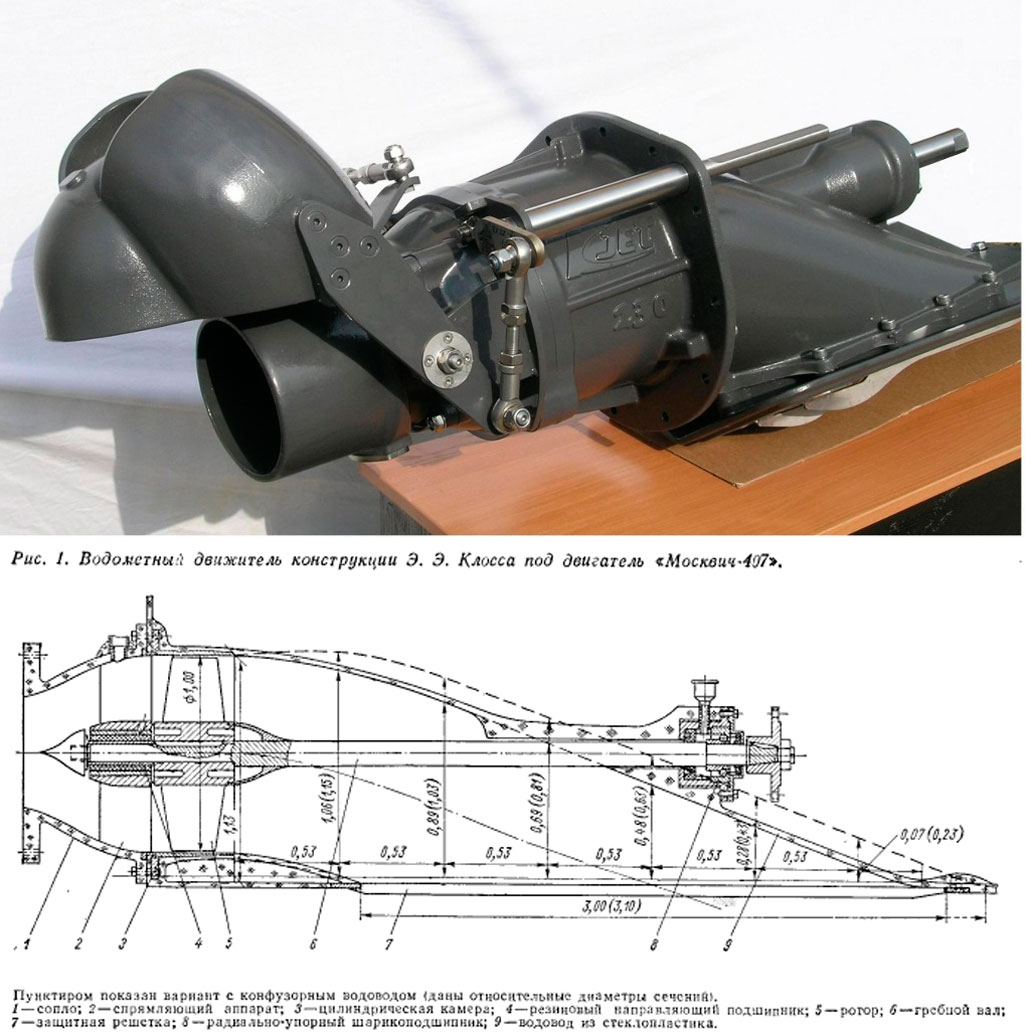

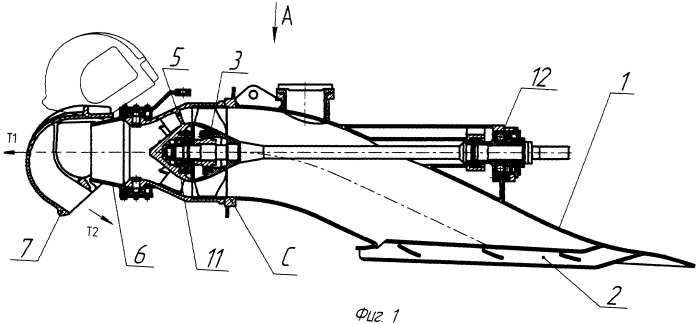

Экспериментальные образцы спроектированы специалистами ИХФ РАН на основе гидродинамических расчетов, позволивших оптимизировать параметры движителя. Конструкция и принцип работы движителя просты (рис. 1). Он представляет собой водовод (профилированную трубу с водозаборным устройством и соплом, погруженную в воду) с введенной в него импульсно-детонационной трубкой. Импульсно-детонационная трубка — сердце движителя — предназначена для генерации коротких, но очень интенсивных периодических импульсов давления в виде ударных волн, выходящих в водовод и выбрасывающих забортную воду из водовода через сопло. Каждый импульс давления в импульсно-детонационной трубке — это детонационная волна, образованная в результате зажигания топливной смеси и последующего быстрого, но управляемого перехода горения в детонацию — ускорения пламени от ~0,5 м/с до ~2000 м/c. Каждая ударная волна, выходящая в водовод, вовлекает воду в движение к соплу и, следовательно, придает движителю импульс силы — реактивной тяги.

Рис. 1. Схема плоского прямоточного водометного движителя

Важнейший фактор, влияющий на передачу количества движения от ударной волны к воде, а значит, и на энергоэффективность,— это сжимаемость воды, которая сильно зависит от содержания в ней газов. Вода в таком движителе всегда насыщена пузырьками с газообразными продуктами детонации предыдущего цикла, а при высокой скорости — еще и кавитационными пузырьками. Сжимаемость пузырьковой среды велика, больше, чем сжимаемость чистого газа. Расчет показывает, что при газосодержании в 20-25% прибавка скорости воды за ударной волной в водоводе может достигать 30-40 м/c.

На рис. 2 показан пример расчета одного цикла (частота циклов 10 Гц) на установившемся режиме работы плоского прямоточного импульсно-детонационного гидрореактивного движителя (ИДГРД) при набегающем со скоростью 5 м/с потоке воды. Сверху вниз на шести картинках показана эволюция распределения объемной доли. Верхняя и нижняя картинки очень похожи, значит, начальные условия для каждого рабочего цикла хорошо воспроизводятся. К такому же выводу приводит рис. 3, на котором показана расчетная зависимость мгновенной тяги движителя от времени в первых семи рабочих циклах. Повторяемость формы импульсов достигается уже после двух-трех начальных «выстрелов», а средняя тяга в них положительна, то есть направлена против набегающего потока воды. Если разделить значение средней тяги на секундный расход топливной смеси, придем к ключевому показателю энергоэффективности — удельному импульсу тяги. Расчеты показали, что такой прямоточный движитель может иметь удельный импульс на уровне 400 с при начальном давлении топливной смеси в импульсно-детонационной трубке, близком к атмосферному. Это выше, чем у самых современных ракетных двигателей (200-300 с на уровне моря) при очень высоком давлении в их камере сгорания.

Верхняя и нижняя картинки очень похожи, значит, начальные условия для каждого рабочего цикла хорошо воспроизводятся. К такому же выводу приводит рис. 3, на котором показана расчетная зависимость мгновенной тяги движителя от времени в первых семи рабочих циклах. Повторяемость формы импульсов достигается уже после двух-трех начальных «выстрелов», а средняя тяга в них положительна, то есть направлена против набегающего потока воды. Если разделить значение средней тяги на секундный расход топливной смеси, придем к ключевому показателю энергоэффективности — удельному импульсу тяги. Расчеты показали, что такой прямоточный движитель может иметь удельный импульс на уровне 400 с при начальном давлении топливной смеси в импульсно-детонационной трубке, близком к атмосферному. Это выше, чем у самых современных ракетных двигателей (200-300 с на уровне моря) при очень высоком давлении в их камере сгорания.

Рис. 2. Рабочий цикл прямоточного импульсно-детонационного гидрореактивного движителя при частоте 10 Гц. Красный цвет соответствует газу, синий — воде, а промежуточные цвета — воде с разным объемным газосодержанием. Расчет проведен для половины движителя

Красный цвет соответствует газу, синий — воде, а промежуточные цвета — воде с разным объемным газосодержанием. Расчет проведен для половины движителя

Рис. 3. Расчетная зависимость мгновенной тяги прямоточного импульсно-детонационного гидрореактивного движителя от времени при рабочей частоте 10 Гц. Горизонтальная штриховая линия — средняя тяга после нескольких первых циклов

Эксперименты

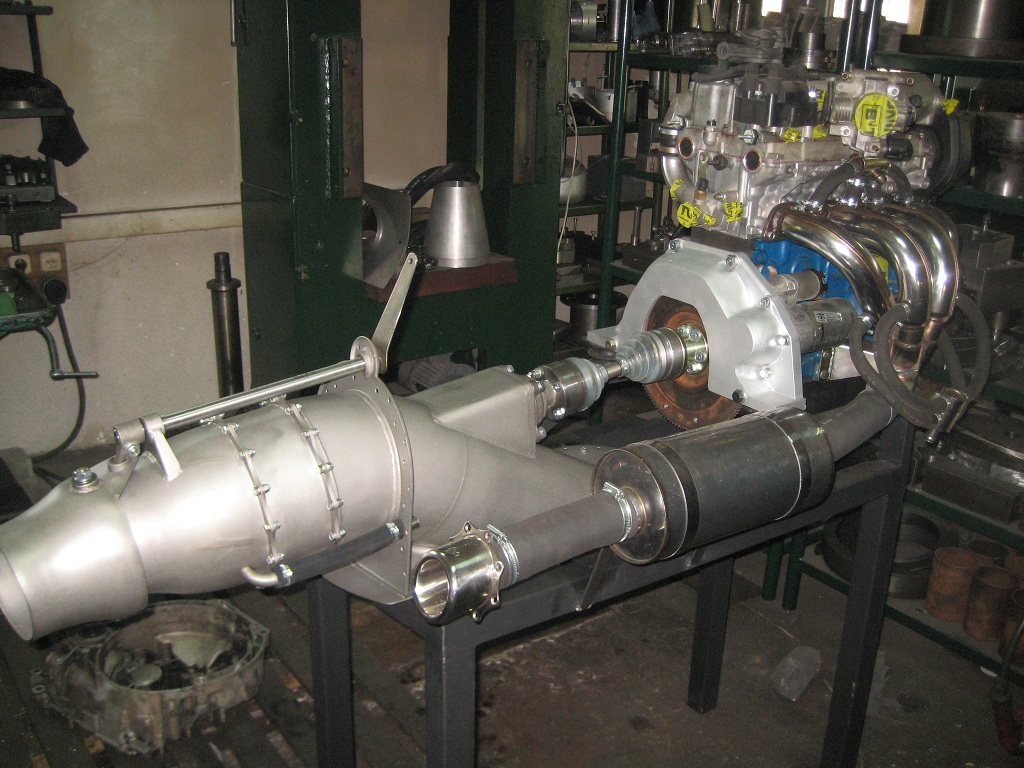

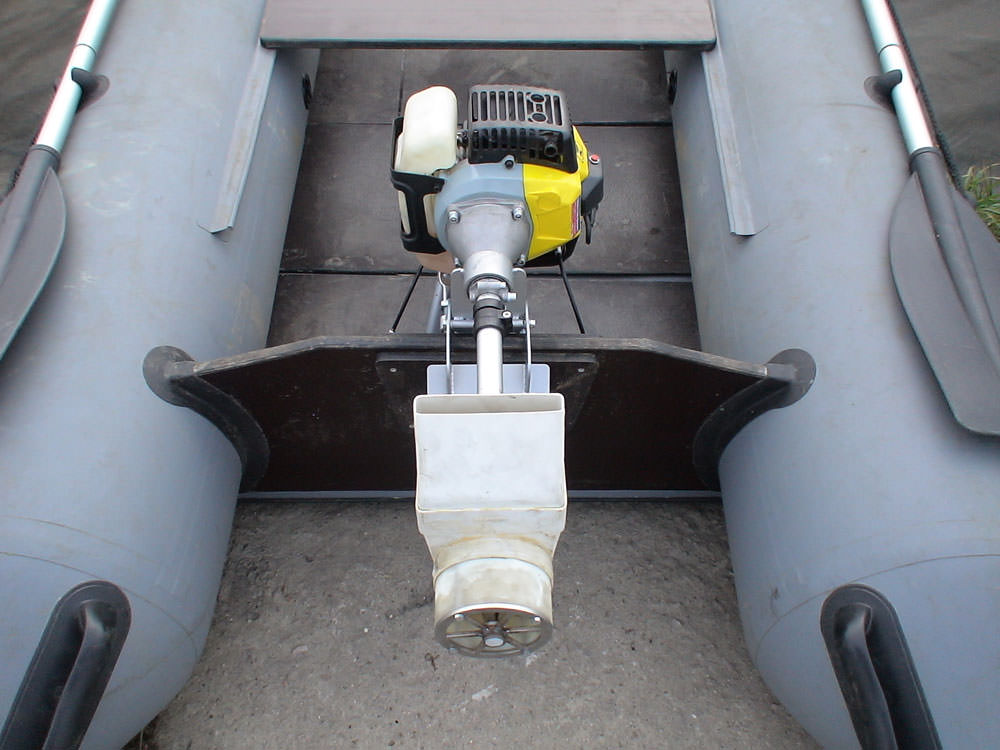

На рис. 4 показана схема экспериментального образца импульсно-детонационного гидрореактивного движителя (ЭО ИДГРД). Как и в расчетной схеме (см. рис. 1), ЭО состоит из импульсно-детонационной трубки и из прямоточного водовода с водозаборным устройством и соплом. Всего создано и испытано шесть ЭО ИДГРД разных конфигураций: пять в бесклапанном исполнении и один с механическим клапаном.

Рис. 4. Схема экспериментального образца прямоточного импульсно-детонационного гидрореактивного движителя

Компоненты топлива — горючее (бензин) и окислитель (кислород) — подаются в импульсно-детонационную трубку раздельно. Чтобы исключить преждевременное воспламенение топливной смеси, непосредственно перед ее подачей в трубку кратковременно подается продувочный газ — азот.

Чтобы исключить преждевременное воспламенение топливной смеси, непосредственно перед ее подачей в трубку кратковременно подается продувочный газ — азот.

Система зажигания состоит из электронного модуля зажигания и двух автомобильных свечей. Система управления включает блок управления и исполнительные устройства — электромагнитные клапаны подачи кислорода и азота, форсунки и модуль зажигания. Программное обеспечение блока управления позволяет задавать интервалы подачи топливных компонентов, продувочного газа и импульса зажигания.

Для организации быстрого перехода горения в детонацию и образования детонационной волны в импульсно-детонационной трубке установлены турбулизаторы-завихрители. Трубка изгибается, так что донорная детонационная волна выходит в сопло водовода соосно (параллельно) потоку воды и, трансформируясь в ударную волну, передает воде запасенное количество движения.

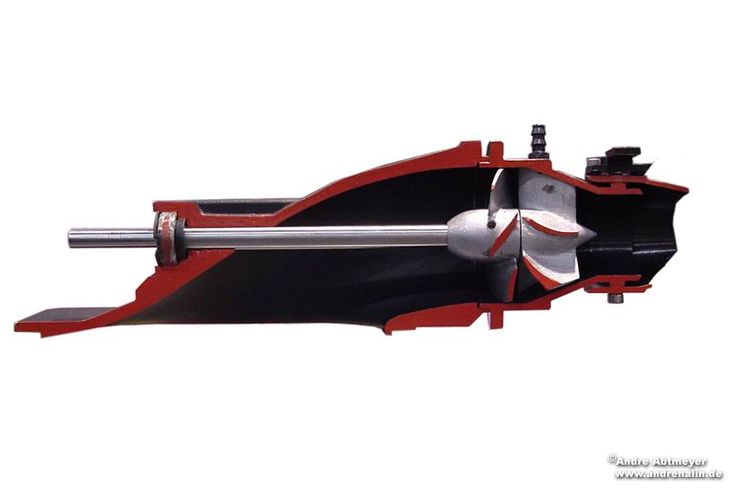

Для проведения огневых испытаний ЭО ИДГРД изготовлен испытательный стенд. Схема испытательного стенда — бассейна с системой создания затопленной струи воды — представлена на рис. 5. Для измерения тяги используется тягоизмерительная рама с датчиком усилия (рис. 6). При обтекании ЭО струей воды без подачи топливных компонентов показания датчика усилия принимаются за ноль, а при работе ЭО датчик измеряет тягу.

5. Для измерения тяги используется тягоизмерительная рама с датчиком усилия (рис. 6). При обтекании ЭО струей воды без подачи топливных компонентов показания датчика усилия принимаются за ноль, а при работе ЭО датчик измеряет тягу.

Рис. 6. Экспериментальный образец прямоточного импульсно-детонационного гидрореактивного движителя на тягоизмерительной раме

Фото: Сергей Фролов

Рис. 5. Схема испытательного стенда

Система создания затопленной струи включает мотопомпу, а также приемный и подающий водоводы. Вода засасывается в мотопомпу через приемный водовод и вводится обратно в бассейн в виде затопленной струи через подающий водовод. Выходной диаметр сопла подающего водовода практически совпадает с входным диаметром водозаборного устройства ЭО, так что через него проходит большая часть водяного потока, и лишь небольшая часть обтекает ЭО снаружи. Таким образом, испытания проводятся в условиях, когда внешним гидродинамическим сопротивлением можно пренебречь.

Таким образом, испытания проводятся в условиях, когда внешним гидродинамическим сопротивлением можно пренебречь.

На рис. 7 показаны примеры записей датчика усилия при работе ЭО ИДГРД с частотой 1 и 20 Гц. Экспериментальные записи мгновенной тяги очень похожи на расчетные (см. рис. 3), причем средняя тяга в эксперименте также существенно положительна.

Рис. 7. Измерения мгновенной тяги при работе экспериментального образца прямоточного импульсно-детонационного гидрореактивного движителя с частотой 1 Гц (сверху) и 20 Гц (снизу)

На рис. 8 показана итоговая экспериментальная зависимость основного показателя энергоэффективности движителя — удельного импульса тяги — от рабочей частоты для всех испытанных ЭО ИДГРД. Видно, что с увеличением рабочей частоты удельный импульс тяги в среднем снижается от ~1000 с при частоте 1 Гц до ~300 с при 20 Гц, причем при частоте 10 Гц эксперимент хорошо согласуется с расчетом (см. рис. 3). При этом средняя измеренная тяга возрастает с увеличением рабочей частоты от ~10 Н при частоте 1 Гц до ~40 Н при частоте 20 Гц. Как и в расчете, при экспериментальном определении тяги и удельного импульса первые рабочие циклы не учитывались. В отдельных сериях испытаний показано, что удельный импульс тяги возрастает с увеличением скорости набегающего потока. Это связано с улучшением наполнения водовода водой перед следующим рабочим циклом. Следует подчеркнуть, что во всех испытаниях начальное давление топливной смеси в импульсно-детонационной трубке было близким к атмосферному.

рис. 3). При этом средняя измеренная тяга возрастает с увеличением рабочей частоты от ~10 Н при частоте 1 Гц до ~40 Н при частоте 20 Гц. Как и в расчете, при экспериментальном определении тяги и удельного импульса первые рабочие циклы не учитывались. В отдельных сериях испытаний показано, что удельный импульс тяги возрастает с увеличением скорости набегающего потока. Это связано с улучшением наполнения водовода водой перед следующим рабочим циклом. Следует подчеркнуть, что во всех испытаниях начальное давление топливной смеси в импульсно-детонационной трубке было близким к атмосферному.

Рис. 8. Измеренные зависимости удельного импульса тяги экспериментального образца прямоточного импульсно-детонационного гидрореактивного движителя от рабочей частоты (разные значки для разных образцов)

Отдельно отметим низкий уровень шума при работе ИДГРД и практически полное отсутствие вредных веществ в выхлопных газах. Низкий уровень шума связан с быстрым затуханием ударных волн в струе пузырьковой среды, а отсутствие вредных веществ — с использованием детонационного горения топлива, при котором высокотемпературные химические превращения происходят в режиме самовоспламенения с очень большой скоростью и высокой полнотой реакции.

Низкий уровень шума связан с быстрым затуханием ударных волн в струе пузырьковой среды, а отсутствие вредных веществ — с использованием детонационного горения топлива, при котором высокотемпературные химические превращения происходят в режиме самовоспламенения с очень большой скоростью и высокой полнотой реакции.

Таким образом, впервые в мире спроектированы, изготовлены и испытаны ЭО движителя нового типа для скоростного водного транспорта — прямоточного ИДГРД с прямым преобразованием химической энергии топлива в движение воды.

Испытания проведены на специально разработанном стенде, позволяющем создавать набегающий поток воды со скоростью до 10 м/с. Для лучших образцов движителя экспериментально получены удельные импульсы тяги на уровне 1400 с при низкой рабочей частоте (1 Гц) и 400 с при высокой рабочей частоте (20 Гц). То есть удельный импульс оказался значительно выше, чем у современных жидкостных ракетных двигателей с высоким давлением в камере сгорания (до 200-300 атм. ).

).

Создание практического ИДГРД должно стать одной из приоритетных задач для отечественного скоростного флота. Но новый движитель может использоваться и на тихоходных судах, особенно на мелководье и в арктических водах, где ледяная шуга вызывает эрозию гребных винтов. Он отличается энергоэффективностью, простотой конструкции, отсутствием видимых ограничений по быстроходности, чистотой выхлопных газов и низкой шумностью. Для него также характерны: простота регулирования тяги за счет изменения рабочей частоты, простота масштабирования тяги за счет укрупнения и/или изменения количества импульсно-детонационных трубок, простота регулирования вектора тяги без использования поворотных рулей, а также способность работать на любом топливе, причем при использовании воздуха в качестве окислителя.

Сергей Фролов, доктор физико-математических наук, Институт химической физики им. Н.Н. Семенова РАН, профессор НИЯУ-МИФИ

(По материалам проекта Минобрнауки «Разработка технологии создания гидрореактивной тяги в водометных двигателях высокоскоростных водных транспортных средств и создание стендового демонстрационного образца гидрореактивного импульсно-детонационного двигателя»).

*О демонстрационном образце ракетного двигателя с детонационным горением, использующем цикл Зельдовича, «Наука» рассказывала в февральском номере.

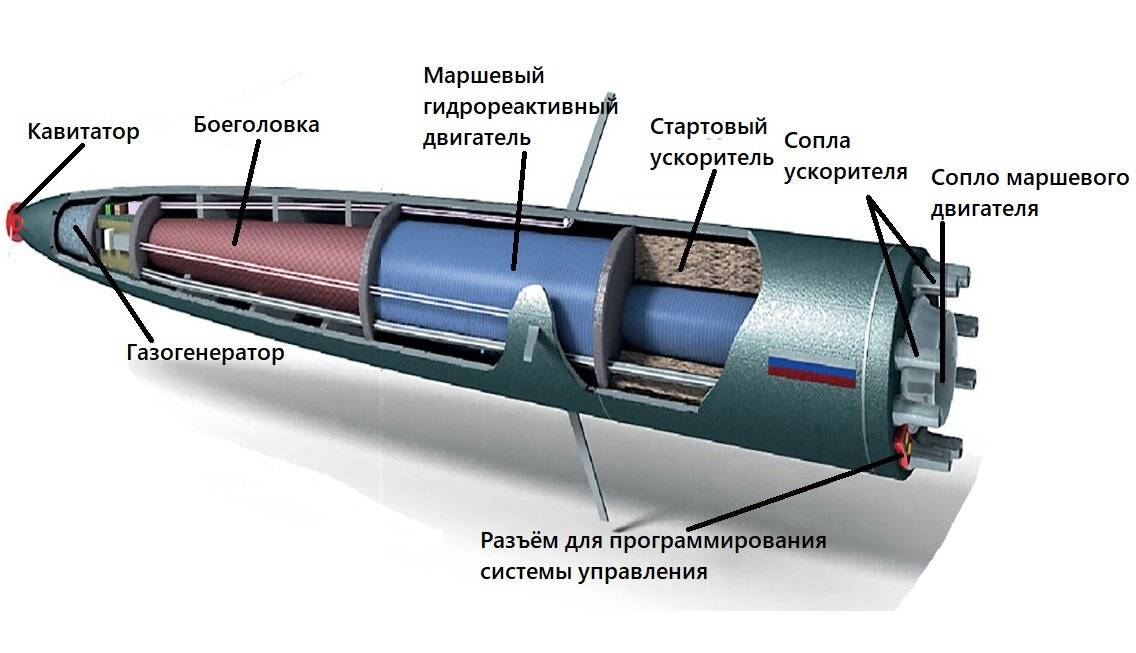

Гидрореактивный двигатель-ускоритель

Гидрореактивный двигатель-ускоритель, преобразующий тепловую энергию непосредственно в работу отбрасываемой воды, состоит из парогазогенератора, соединенного с трубой. Двигатель дополнительно соединен с трубами, объединенными в обойму, которая имеет возможность захватывать воду и переносить ее при вращении обоймы к выходному сечению парогазогенератора. Трубчатая обойма приводится во вращение электродвигателем постоянного тока, оборудованным регулятором-синхронизатором. Регулятор-синхронизатор имеет возможность поддерживать обороты обоймы так, чтобы за один оборот обоймы выбрасывать количество воды, равное объему одной трубы. Для предотвращения возникновения момента по крену используются две обоймы, вращающиеся в разные стороны. Изобретение позволяет создать двигатель, преобразующий тепловую энергию непосредственно в работу отбрасываемой воды, отличающийся экологической и эксплуатационной безопасностью, простотой управления и обеспечивающий скрытность военных объектов. 1 з.п. ф-лы, 2 ил.

1 з.п. ф-лы, 2 ил.

Изобретение относится к надводной и подводной технике передвижения, в частности для ускорения надводных и подводных объектов (кораблей, подводных лодок, торпедных катеров, торпед и др.) Известны лопастные движители (гребные, водометные, крыльчатые) работают по принципу лопасти весла, загребающего воду. Они громоздки и обладают кпд, не превышающим 50%.

Известны предложения (Диомидов М.И., Дмитриев А.Н. Покорение глубин. Л.: Судостроение, 1974, стр. 251) по созданию новых гидрореактивных движителей, преобразующих тепловую или электрическую энергию непосредственно в работу отбрасываемой воды.

Движитель представляется в виде трубы, в передней части которой размещается заборное устройство с обратным клапаном, а после него — взрывная камера. Движитель периодически захватывает порции воды, которая под действием взрыва топлива или пороха выбрасывает струю воды, создавая тягу.

Недостатками такого движителя является пульсирующий режим работы, небезопасность взрывных циклов, трудности управления движением, трудности обеспечения скрытности военных объектов, экологической безопасности и др.

Задачей настоящего изобретения является исключение указанных недостатков.

Задача решается тем, что в гидрореактивном двигателе-ускорителе, преобразующем тепловую энергию непосредственно в работу отбрасываемой воды и состоящем из парогазогенератора, соединенного с трубой, двигатель дополнительно снабжен трубами, объединенными в обойму, имеющую возможность захватывать воду и переносить ее при вращении к выходному сечению парогазогенератора. Эта обойма приводится во вращение электродвигателем постоянного тока, оборудованным регулятором-синхронизатором, имеющим возможность поддерживать обороты обоймы так, что за один оборот обоймы выбрасывать количество воды, равное объему одной трубы. В двигателе могут использоваться две обоймы, вращающиеся в разные стороны, не создавая момента по крену.

Парогазогенератор является источником повышенного давления и работает на перекиси водорода. Вращающиеся трубы, объединенные в обойму, захватывают воду и переносят ее при вращении к выходному сечению парогазогенератора, подобно патронной ленте, подающей патронник в пулемете. При этом обеспечивается непрерывный режим работы, а перекись водорода образует при разложении экологически чистые продукты — воду и кислород.

При этом обеспечивается непрерывный режим работы, а перекись водорода образует при разложении экологически чистые продукты — воду и кислород.

Использование такого двигателя позволит существенно увеличить его тягу и кпд и создать условия для ускоренного движения надводных и подводных объектов со скоростью, превышающей 100 узлов.

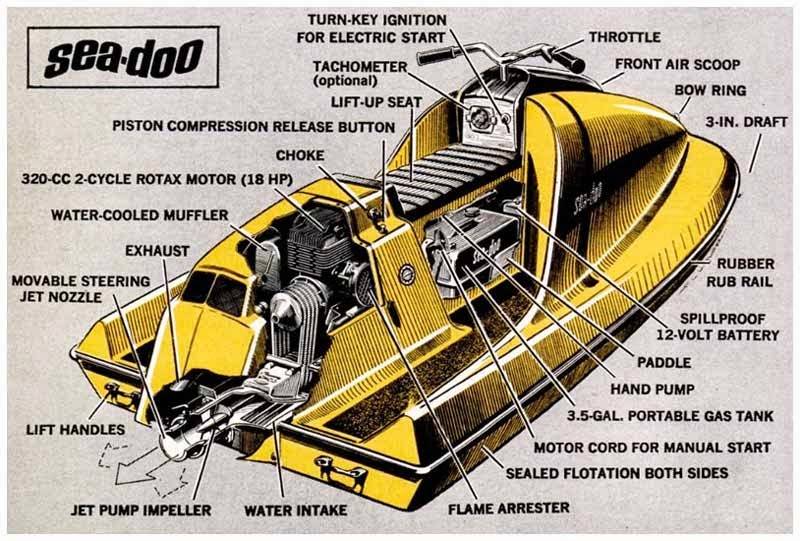

Расположение труб, объединенных в обоймы, на торпеде показано на фиг.1.

Принципиальная схема гидрореактивного двигателя приведена на фиг.2.

В головной части расположен боевой заряд 1, затем идут приборный отсек 2 со средствами управления и наведения, двигательный отсек 3 и отсек блоков электропитания и приводов системы управления 4. Трубы, объединенные в обоймы 5, расположены в горгротах и приводятся во вращение электродвигателями 6. Парогазогенераторы 7 расположены внутри двигательного отсека и обеспечивают подачу сжатого газа во вращающуюся обойму. Забор воды в трубчатую обойму обеспечивается за счет скоростного напора при движении торпеды. Обоймы вращаются в разные стороны, что исключает при наличии регулирующих элементов появление моментов по крену. Стабилизаторы 8 работают по аналогии со стабилизаторами ракет.

Стабилизаторы 8 работают по аналогии со стабилизаторами ракет.

Двигатель работает на концентрированной перекиси водорода, которая разлагается на кислород и воду в присутствии катализатора — перманганата (например, перманганата кальция или натрия). Запас перекиси водорода хранится в баллонах 1, а перманганата — в баллонах 2. Под действием сжатого до 250 атм газа (азота) в баллонах 3, проходящего через отсечные клапаны и редуктор 4, оба компонента под высоким давлением подаются в камеру парогазогенератора 7 через соответствующие отсечные клапаны 6. Образовавшиеся в результате разложения перекиси водорода газы выталкивают воду из вращающихся труб, объединенных в обоймы 5, создавая тягу.

Вращение каждой обоймы регулируется синхронизатором 8 и осуществляется электродвигателем постоянного тока 9.

Тяга двигателя будет равна Р=РкF, где Pк — давление газа в парогазогенераторе, F — проходное сечение трубы.

Скорость истечения воды из трубы будет равна где — удельная масса воды.

Экономичность такого двигателя определяет его удельная тяга, равная где Gs — секундный расход перекиси водорода.

Современные парогазогенераторы, применяющиеся в качестве привода турбонасосного агрегата ракет на жидком топливе, обеспечивают получение в его камере до 100 атм.

При таком давлении скорость истечения воды из трубы будет равна 140 м/сек. При этом освобождающийся от воды объем трубы должен быть заполнен газом с давлением 100 атм, т.е. каждый свободный м3 должен содержать продуктов разложения перекиси водорода при температуре не более 2000 К (с учетом тепловых потерь). Секундный расход перекиси водорода будет равен GS= VF2,

где F — площадь поперечного сечения трубы,

2— удельная масса газа при заданном давлении в парогазогенераторе.

Удельная масса определяется из уравнения Клапейрона и равна

где R и Тк — соответственно газовая постоянная и температуpa газа.

Тогда удельная тяга предлагаемого гидрореактивного двигателя будет равна

При давлении 100 атм и температуре 2000 К удельная тяга гидрореактивного двигателя будет равна 430 сек, т. е. будет соответствовать удельной тяге в пустоте самых современных ракетных двигателей на жидком топливе.

е. будет соответствовать удельной тяге в пустоте самых современных ракетных двигателей на жидком топливе.

Причем для этого случая, даже используя трубу небольшого диаметра, скажем 20 см, можно получить тягу, равную более 30 т.

Для нормальной работы гидрореактивного двигателя трубы, объединенные в обойму, должны вращаться с определенным количеством оборотов так, чтобы за один оборот обоймы выбрасывалось количество воды, равное объему одной трубы. Таким образом, количество оборотов обоймы зависит от скорости истечения, диаметра и длины каждой трубы. Для рассматриваемого случая при использовании обоймы с длиной труб, равной 1 м, количество оборотов должно быть равным 600-700 оборотов в минуту.

В качестве примера использования изобретения рассмотрим один из лучших вариантов его применения для корабельной торпеды.

Берем торпеду диаметром 600 мм и длиной 4,5 м и с весом боевой головки, равной 1 т. Общий вес торпеды 2,8 т. Устанавливаем на ней, как показано на фиг. 1, трубы, объединенные в обойму, диаметром 200 мм с парогазогенератором и запасом топлива.

Парогазогенератор работает на концентрированной перекиси водорода с перманганатным катализатором при давлении в камере 100 атм. Такой гидрореактивный двигатель дает тягу, равную 4 т (две обоймы). При движении торпеды со скоростью 100 узлов сопротивление будет равно 3 т. Значит после включения двигателя она разовьет крейсерскую скорость в течение 8-10 сек.

Дальность действия торпеды будет зависеть от запаса топлива. В рассматриваемых габаритах и весе запас топлива составляет 1,5 т при секундном расходе около 8 кг/сек.

Таким образом, после включения двигателя торпеда в течение 3 мин преодолеет расстояние в 10 км. Это определяет ее тактические возможности.

Формула изобретения

1. Гидрореактивный двигатель-ускоритель, преобразующий тепловую энергию непосредственно в работу отбрасываемой из трубы воды и состоящий из парогазогенератора, соединенного с трубой, отличающийся тем, что двигатель дополнительно снабжен трубами, объединенными в обойму, имеющую возможность захватывать воду и переносить ее при вращении обоймы к выходному сечению парогазогенератора, приводящуюся во вращение электродвигателем постоянного тока, оборудованным регулятором-синхронизатором, имеющим возможность поддерживать обороты обоймы так, чтобы за один оборот обоймы выбрасывать количество воды, равное объему одной трубы.

2. Двигатель по п. 1, отличающийся тем, что используются две обоймы, вращающиеся в разные стороны, не создавая момента по крену.

РИСУНКИ

Рисунок 1, Рисунок 2

Понимание водометного движения — принцип работы, конструкция и преимущества

Корабли представляют собой огромные сооружения весом от 100 000 до 500 000 тонн. Тем не менее, они с легкостью перемещаются по земным океанам.

На другом конце спектра размеров судов находятся небольшие рыболовные траулеры и прогулочные яхты, вес которых едва превышает 10 000 тонн. Их обычно можно встретить вдоль береговой линии на очень высоких скоростях.

Так как же движутся по воде такие разные суда и лодки?

Здесь на помощь приходит морская тяга.

Различные классы судов используют различные силовые установки, которые используют несколько методов для выработки энергии. Раньше суда использовали ископаемое топливо, такое как уголь, для работы больших двигателей, приводящих в движение гребные винты.

Более поздние модели работали с поршневыми двигателями и дизельными морскими двигателями, которые были более эффективными. В настоящее время ядерная энергия также используется для питания военных кораблей, но она слишком дорога и опасна, чтобы ее можно было адаптировать в секторе коммерческого судоходства.

Разве не было бы удобно, если бы какая-то форма энергии могла быть получена с использованием легкодоступного сырья, не создающего токсичных продуктов?

Здесь на помощь приходит водометный двигатель.

Вода является самым распространенным ресурсом на Земле: почти 75% земного шара покрыто водоемами. Кроме того, при использовании в качестве единственного компонента двигателя не образуются вредные побочные продукты, и весь процесс является экологически чистым.

В этой статье мы рассмотрим водометный двигатель, принцип его работы и преимущества, которые он дает.

Обычные морские двигательные установки

Движение относится к механике, лежащей в основе создания тяги и силы, которые могут использоваться для перемещения тела под действием его собственной силы. Требуемая мощность обычно вырабатывается с помощью двух или более судовых дизелей, работающих либо в двух-, либо в четырехтактном режиме.

Требуемая мощность обычно вырабатывается с помощью двух или более судовых дизелей, работающих либо в двух-, либо в четырехтактном режиме.

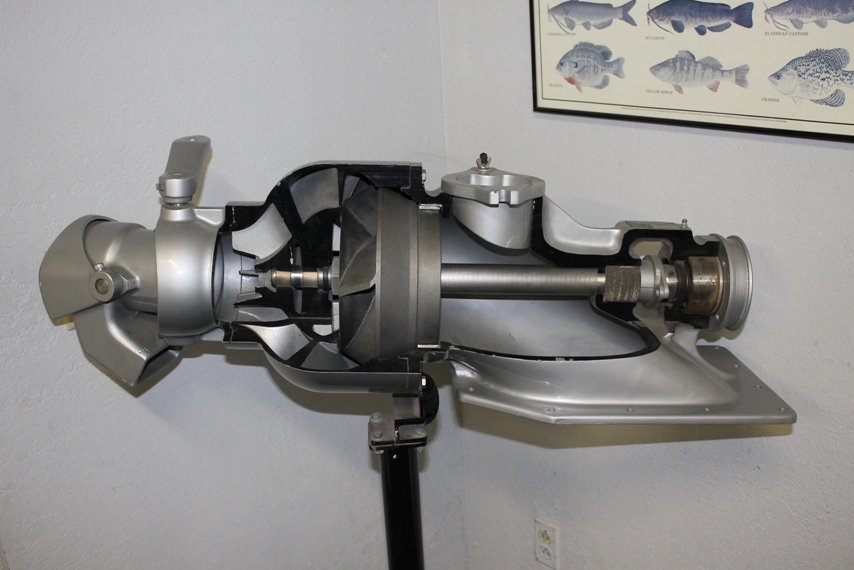

Эти двигатели имеют несколько поршневых цилиндров, которые создают вращательное движение за счет сгорания топлива при температуре воспламенения. Вращательное движение используется для вращения коленчатого вала, соединенного с морским гребным валом, который ведет к гребным винтам.

Гребные винты имеют три или более лопастей гидродинамической формы, которые заставляют воду позади корабля двигаться вперед. Двигатели размещены на прочных амортизирующих платформах, способных перенаправлять вибрационные движения на большую площадь поверхности корпуса.

Для изменения направления используются рули, направляющие поступающую от гребных винтов массу жидкости. В более новых конструкциях азиподов рули интегрированы в гребные винты, в результате чего получается компактная система, которая может вращаться в большинстве направлений, изменяя траекторию движения судна.

Из приведенного выше описания можно определить несколько проблем. Основным недостатком этой традиционной системы является зависимость от большого количества компонентов, которые нелегко заменить.

Например, если морской гребной вал требует ремонта, гребные винты и весь вал в сборе должны быть удалены с корабля, что требует больших временных и трудовых затрат.

Более простая конструкция позволила бы выполнять ремонт быстрее, а различные компоненты стали более доступными.

Водометный двигатель имеет это преимущество, так как он встроен в компактную систему, которую можно разобрать без необходимости демонтажа значительной части корабля.

Теперь, когда у нас есть правильное представление о методе, в котором работает обычная двигательная установка, мы можем лучше понять водометные системы и их преимущества.

Водометный двигатель

Использование воды в качестве источника энергии устраняет ряд проблем, возникающих при использовании традиционных методов движения. Он быстрый, тихий и очень экологичный.

Он быстрый, тихий и очень экологичный.

Тем не менее, водометная тяга в настоящее время не может использоваться для больших кораблей, таких как танкеры, грузовые перевозчики или военные корабли. Он больше подходит для питания небольших судов береговой охраны и военно-морских сил, траулеров, буксиров и личных судов.

Идея использования воды в качестве источника энергии была впервые рассмотрена еще в 1661 году Тугудом и Хейсом, которые предположили, что центральный водный канал может использоваться для создания движения. Идея претерпела несколько итераций, прежде чем получила широкое признание и была интегрирована в коммерческие суда.

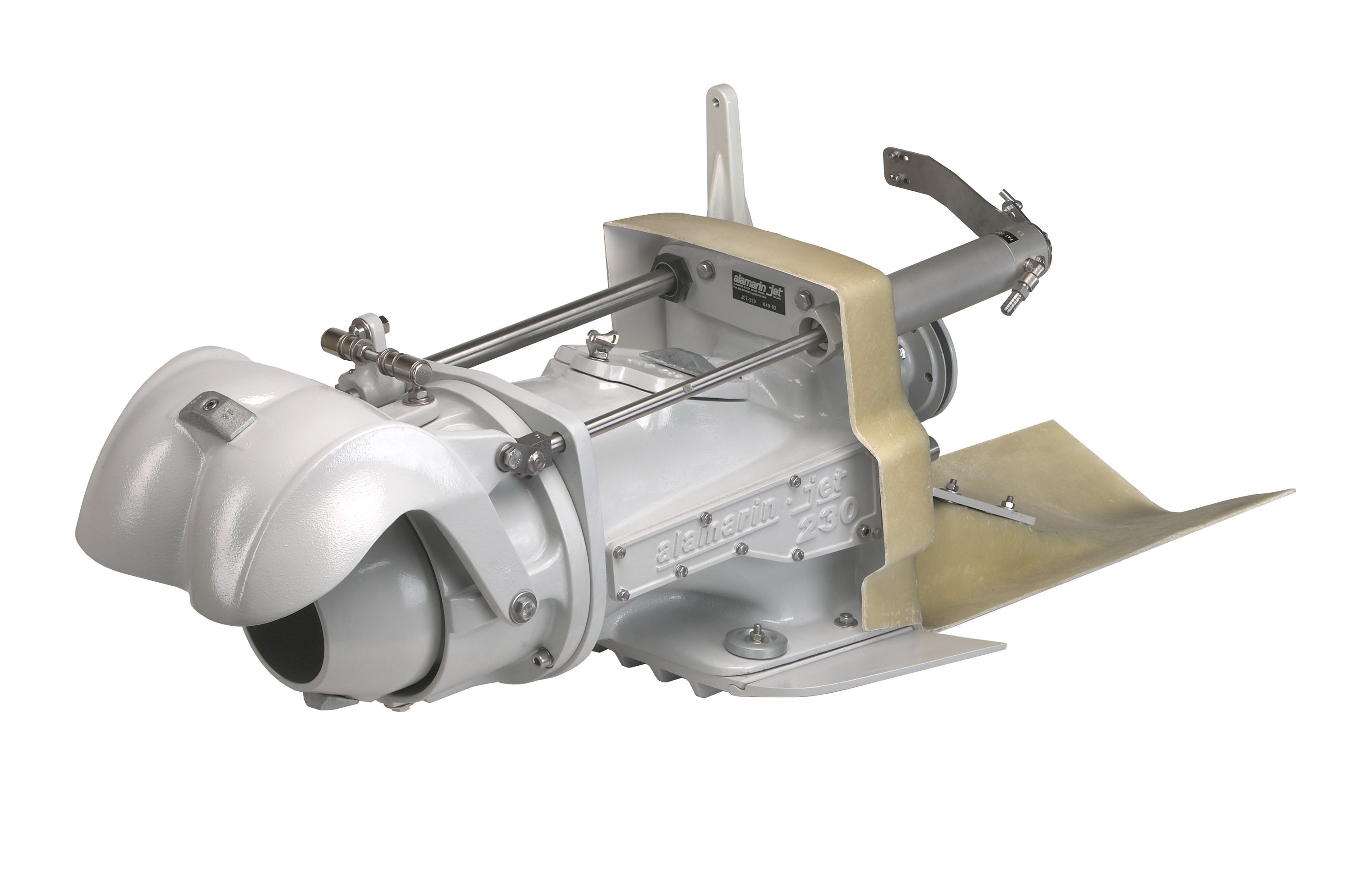

Несколько коммерческих предприятий проектируют, строят и устанавливают водометные системы. Основное отличие этих компаний заключается в установочных компонентах, степени перемещения, конструкции рабочих компонентов и выборе материалов.

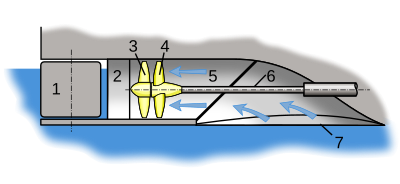

Короче говоря, водометные установки размещаются на корме судна, у ватерлинии. Вода всасывается и обрабатывается внутри системы, чтобы выйти из самого заднего сопла с высокой скоростью, которая продвигает судно вперед.

В следующем разделе мы проанализируем, как работает эта система, и физику, лежащую в основе водометного движения.

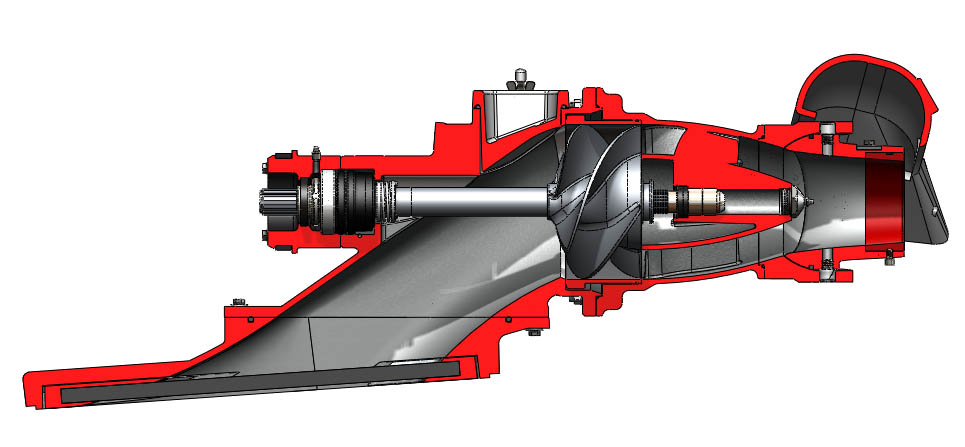

Принцип работы, механизм и компоненты

Водоструйная система работает по принципу третьего закона Ньютона, который гласит, что каждое действие имеет равное и противоположное противодействие.

Сила, развиваемая за счет быстрого выброса воды из кормового сопла водометной системы, создает силу реакции, толкающую судно вперед.

Вода подается непосредственно в главные механизмы через всасывающий патрубок, расположенный на днище сосуда.

На большинстве судов используется только один воздуховод, хотя большее количество воздуховодов может увеличить вырабатываемую мощность, необходимую для больших судов. Жидкость, проходящая через вход, направляется через основной блок обработки системы.

В случае засорения мусоросборником вблизи входного отверстия судно может быть остановлено до тех пор, пока мусор не будет очищен. Присутствуют и другие механизмы, которые могут промыть впускное отверстие, чтобы удалить мусор.

Присутствуют и другие механизмы, которые могут промыть впускное отверстие, чтобы удалить мусор.

Вода на входе представляет собой жидкость с относительно низкой энергией, поскольку до всасывания она находится в состоянии покоя. Однако для создания достаточной тяги его необходимо преобразовать в высокоэнергетическую жидкость. Это достигается за счет создания элемента турбулентности с помощью лопастей. Лопасти приводятся в движение с помощью рабочего колеса и статора.

Благодаря гидромеханическим реакциям с помощью этой турбулентности создается достаточное давление, которое затем выбрасывается в виде струи высокого давления из сопла. Рабочее колесо представляет собой вал, который приводится в движение бортовым двигателем. Он соединен со статором, который вращает лопасти.

Чтобы понять устройство рабочего колеса и статора, его можно в принципе уподобить двигателю самолета, который быстро увеличивает скорость воздуха на выходе из турбины. Вал крыльчатки вращается главным приводным валом, соединенным с двигателем и соединенным с помощью усиленных подшипников и соединителей.

Форсунка расположена в задней части агрегата и направляет жидкость, выходящую из системы. Он управляется поворотной системой, соединенной с штурвалом на мостике судна.

На большинстве судов угол поворота составляет от 150⁰ до 180⁰. Существует важный компонент, известный как задний дефлектор, который помогает судну двигаться задним ходом или выполнять повороты при движении задним ходом.

Дефлектор разработан с использованием гидродинамической формы, которая способна плавно перенаправлять поток в направлении, противоположном выбросу. Он надевается на горловину сопла и может быть опущен или поднят в зависимости от требуемого маневра рулевого управления.

Привод подвижных компонентов агрегата обеспечивается двумя основными источниками —

- бортовой двигатель вала крыльчатки и

- гидравлика для работы дефлектора.

Гидравлика, как правило, работает на масляной основе и хранится внутри корпуса судна, чтобы предотвратить любое загрязнение в случае разлива нефти.

Для доступа к различным компонентам сосуда предусмотрено несколько панелей доступа по всей длине установки. Однако необходимо соблюдать осторожность при открытии системы, и весь блок должен быть обесточен и полностью остановлен.

Из-за больших вибрационных ударов и сил, действующих на двигательную установку, установка монтируется на специализированных конструкциях, способных перенаправлять и поглощать выходные силы. Сила перенаправляется на большую площадь поверхности корпуса, чтобы ее можно было безопасно рассредоточить, не создавая опасных точечных нагрузок.

Как работают водометные суда?

Водометные системы чрезвычайно точны и точны, когда речь идет о маневренности и управляемости. Это связано с невероятно широким диапазоном движения, обеспечиваемым насадкой.

Основные органы управления, доступные офицеру, отвечающему за рулевое управление, включают дроссельный рычаг, рулевое колесо и рычаг для опускания или подъема заднего дефлектора. Мы рассмотрим некоторые основные операции рулевого управления и то, как их выполняет технология гидроабразивной резки.

Мы рассмотрим некоторые основные операции рулевого управления и то, как их выполняет технология гидроабразивной резки.

Для ускорения вперед рычаг дроссельной заслонки постепенно увеличивают, удерживая дефлектор в поднятом положении. В этом состоянии тяга, создаваемая жидкостью, выходящей из сопла, направлена в кормовом направлении, толкая судно вперед. Регулируя дроссельный рычаг, скорость судна можно изменить, поскольку жидкость выходит с большей скоростью.

При выполнении поворотов рулевое колесо используется вместе с дроссельной заслонкой. Направление контролируется колесом, а скорость поворота подлежит дросселированию. Для получения крутых поворотов требуется высокий дроссель и резкое вращение руля. В зависимости от количества блоков и мощности, вырабатываемой каждым блоком, скорость поворота может варьироваться в зависимости от размера судна и погодных условий.

Наконец, для реверса задний дефлектор опускается, а дроссель увеличивается. При увеличении дроссельной заслонки струи воды, выходящие из сопла, перенаправляются вниз и в обратном направлении за счет гидродинамической формы дефлектора. Это заставляет судно двигаться в обратном направлении.

Это заставляет судно двигаться в обратном направлении.

Для поворота задним ходом колесо используется для изменения направления струи воды, выходящей из дефлектора. При управлении рулем рекомендуется помнить, что нос всегда указывает в том направлении, в котором было повернуто рулевое колесо. Это особенно помогает при движении задним ходом, поскольку в этой ситуации правила поворота меняются местами.

Количество используемых устройств может иметь большое влияние на эффективность и эффективность водоструйной системы. Хотя использование одной системы является обычным явлением, предпочтительнее использовать двойную систему. Это потому, что он обеспечивает более высокую степень контроля.

Например, чтобы судно оставалось неподвижным, можно использовать комбинацию прямого и обратного режимов. Дефлектор частично опускается так, что половина тяги проходит, а оставшаяся половина сталкивается с отражателем и обеспечивает обратную тягу. В этой ситуации рулевое управление все еще активно.

Вращение штурвала позволяет судну выполнить поворот с радиусом поворота, близким к нулю, т. е. судно выполняет поворот вокруг своего текущего положения. Достижения в области водоструйных технологий позволили даже одноблочным системам выполнять этот маневр.

Точно так же судно может двигаться в поперечном направлении без какого-либо поступательного движения, используя сдвоенные устройства. Это достигается за счет использования отдельных струй в разных направлениях для поддержания устойчивости судна. Если с устройством не обращаться должным образом, сосуд может сильно раскачиваться, что приведет к параметрическому резонансу и возможному повреждению сосуда. Это также может привести к повреждению док-станции при столкновении.

Интересно отметить, что водометные установки могут поставляться в трех основных вариантах на момент установки-

- автономный блок,

- отдельный воздуховод и патрубок,

- или отдельный воздуховод.

Предпочтительным металлом для изготовления насадки является сталь, а для воздуховода используются композиты или сталь. Наличие полностью автономного блока упрощает установку, поскольку всю систему нужно просто подключить в сухом доке.

Наличие полностью автономного блока упрощает установку, поскольку всю систему нужно просто подключить в сухом доке.

Преимущества и недостатки

Водометный движитель имеет ряд преимуществ, которые делают его привлекательным выбором при выборе силовых установок. Скорость судна очень важна для малых судов, а водометные лодки способны развивать скорость до 40 узлов (75 км/ч) даже в плохих условиях. Это сопоставимо и часто выше, чем обычные отраслевые стандарты.

Обычно для достижения высоких скоростей лопасти обычных винтов должны вращаться с очень высокими оборотами, чтобы создать достаточную тягу. Однако это приводит к динамической разности давлений между окружающей средой и кромками вращающихся лопастей воздушного винта. Это вызывает разрушение кромки из-за явления, известного как кавитация.

Кавитация возникает из-за того, что вода быстро испаряется вблизи поверхности лопасти, что приводит к образованию микропузырьков, которые повреждают кромку лопасти гребного винта. Этот эффект может быстро изнашивать металл и заставлять судно двигаться в непредсказуемых направлениях.

Этот эффект может быстро изнашивать металл и заставлять судно двигаться в непредсказуемых направлениях.

Хотя в водоструйных системах также используются гидродинамические лопасти, существует меньшая разница динамического давления между внутренним механизмом и окружающей жидкостью. Таким образом, эффекты кавитации значительно уменьшаются. Это приводит к увеличению срока службы системы.

Водометная установка очень компактна и способна производить значительную мощность в небольшом блоке. Это делает его хорошим выбором для судов с ограниченным пространством.

Лопасти винта покрыты кожухом, предотвращающим случайное касание высокоскоростных лопастей. Таким образом, это безопаснее, чем обычные лезвия, которые не защищены кожухом. Еще одним преимуществом использования водяных струй является то, что нет необходимости погружать весь узел в воду.

Чтобы нормальные системы были эффективными, вся сборка лопасти и вала должна быть погружена в воду, тогда как в водоструйных системах необходимо погружать только входное отверстие.

Водометный двигатель также легче маневрировать, так как управление почти мгновенное. Это связано с немедленным реагированием гидравлических систем, поворачивающих выпускной патрубок.

В отличие от обычных судов, которым требуется больший радиус поворота, водометные суда могут выполнять полный поворот на 360⁰, оставаясь в фиксированном положении. Кроме того, повороты можно выполнять гораздо быстрее, просто увеличивая дроссельную заслонку водяной струи. Таким образом, рулевое управление и навигация выполняются значительно быстрее и эффективнее.

Еще одним преимуществом водометных систем является отсутствие редуктора. Хотя это обеспечивает более высокий уровень контроля в стандартных силовых установках, в водометных системах в этом нет необходимости. Это связано с тем, что используется только один режим передачи, и нет необходимости изменять крутящий момент какого-либо компонента вращения. Единственным вращающимся компонентом является крыльчатка, соединенная с базовой вращательной муфтой. Таким образом, в водоструйных системах требуется обслуживать и ремонтировать меньшие компоненты.

Таким образом, в водоструйных системах требуется обслуживать и ремонтировать меньшие компоненты.

Наконец, с военной точки зрения, водометы производят меньше шума, чем обычные двигатели. Это приводит к уменьшению физического шума и сокращению сигнатур SONAR. Это имеет огромное применение на военных судах, которые могут двигаться на высоких скоростях, не будучи легко обнаруженными SONAR и другими системами. Частично это происходит из-за закрытой конструкции сборки, которая перенаправляет и перераспределяет шум.

Основным недостатком водоструйных систем являются высокие первоначальные затраты, которые они представляют. В отличие от стандартных силовых установок, компоненты и механизмы, связанные с этой технологией, все еще слишком дороги, чтобы их можно было интегрировать во все суда. Кроме того, стоимость установки и обслуживания может быть высокой из-за специализированного характера процесса. Таким образом, большинство операторов и владельцев лодок предпочитают более дешевые альтернативы.

Еще одна проблема, с которой сталкиваются водометные системы, заключается в том, что их можно использовать только на малых и средних судах. Это связано с тем, что количество тяги, создаваемой оборудованием стандартных размеров, может обеспечить достаточную тягу только для судов этих размеров. Для более крупных судов также потребуется, чтобы двигательные установки были пропорционально больше.

Дело не в том, что это невозможно сделать в ближайшем будущем; это просто слишком дорого для выполнения этого типа производства. Кроме того, для создания компонентов размером, сравнимым с обычными гребными винтами, требуется специальное оборудование, которое все еще исследуется и разрабатывается коммерческими организациями. В ближайшем будущем можно ожидать постепенного увеличения количества судов с водометными движителями за счет снижения производственных затрат.

Отказ от ответственности: Мнения авторов, выраженные в этой статье, не обязательно отражают взгляды Marine Insight. Данные и диаграммы, если они используются в статье, были получены из доступной информации и не были подтверждены каким-либо установленным законом органом. Автор и компания Marine Insight не претендуют на точность и не несут за это никакой ответственности. Взгляды представляют собой только мнения и не представляют собой каких-либо руководящих указаний или рекомендаций относительно какого-либо курса действий, которым должен следовать читатель.

Данные и диаграммы, если они используются в статье, были получены из доступной информации и не были подтверждены каким-либо установленным законом органом. Автор и компания Marine Insight не претендуют на точность и не несут за это никакой ответственности. Взгляды представляют собой только мнения и не представляют собой каких-либо руководящих указаний или рекомендаций относительно какого-либо курса действий, которым должен следовать читатель.

Статья или изображения не могут быть воспроизведены, скопированы, переданы или использованы в любой форме без разрешения автора и Marine Insight.

Похожие сообщения

Об авторе

Аджай Менон является выпускником Индийского технологического института в Харагпуре по специальности «Океанская инженерия и военно-морская архитектура». Помимо писательства, в свободное время он играет в шахматы и играет на клавишных.

Морская реактивная мощность | Следующее поколение водометных двигателей.

Перейти к содержимому

MJP — МИРОВОЙ ЛИДЕР В ПРОИЗВОДСТВЕ ВОДЯНЫХ РЕЖИМОВ, СОЗДАННЫХ КАК

Сила, которой можно доверять.

ТАК ЧТО ВАШЕ ЕДИНСТВЕННОЕ ОГРАНИЧЕНИЕ ЭТО СИЛЬНОСТЬ НАЖАТЬ НА ДРОССЕЛЬ.

Воспроизвести видео

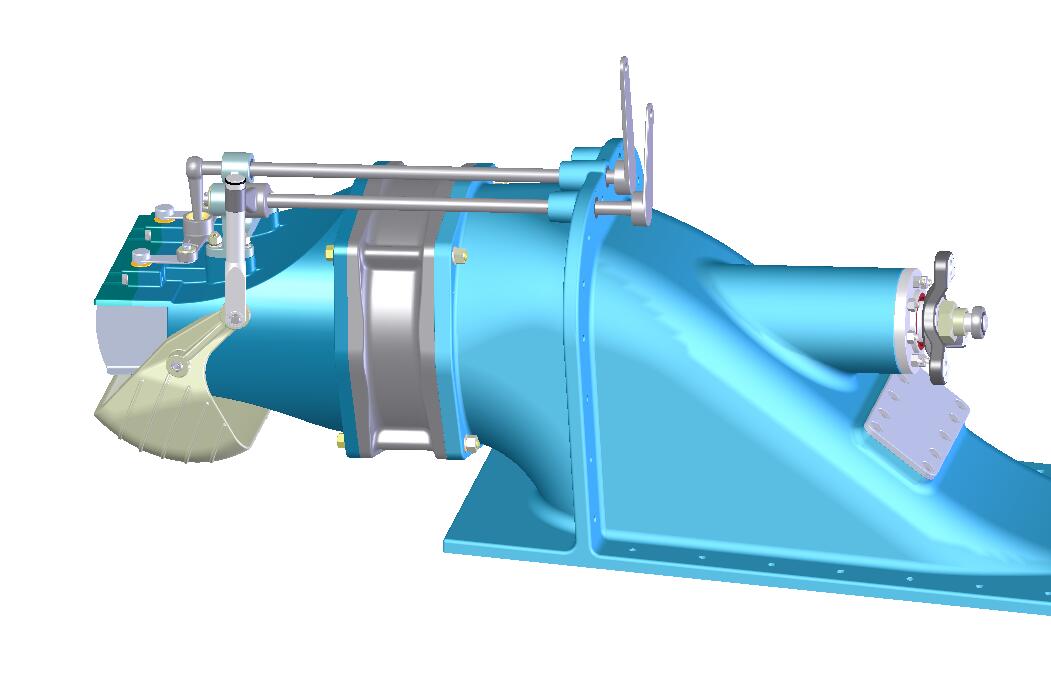

Водомет смешанного потока серии x

ВЫСОКОКОНСТРУКТИВНЫЕ ВОДЯНЫЕ РЕЖИМЫ

В MJP мы стремимся создавать двигатели, которые позволяют капитанам всех дисциплин эффективно и быстро выполнять свои повседневные задачи, не опасаясь поломки или поломки. высокие эксплуатационные расходы. Чтобы получить максимальную отдачу от каждого путешествия, наша продукция разработана специально для капитана и выполняемой работы в высокотехнологичной и прочной упаковке. Это привело нас к категорически уникальным гидроабразивным установкам со смешанным и осевым потоком, которые снова и снова доказывают, что они являются самыми прочными, быстрыми, самыми эффективными и самыми надежными на рынке.

Это привело нас к категорически уникальным гидроабразивным установкам со смешанным и осевым потоком, которые снова и снова доказывают, что они являются самыми прочными, быстрыми, самыми эффективными и самыми надежными на рынке.

Ознакомьтесь с нашими гидроабразивными установками

ПРОВЕРЕННАЯ КОНСТРУКЦИЯ НАСОСА

Запатентованная конструкция насоса MJP оснащена рабочим колесом из нержавеющей стали и проверенной технологией смешанного потока для максимальной эффективности и высоких скоростей.

СМЕШАННЫЙ ПОТОК

Создает тягу за счет комбинированного радиального и осевого потоков для достижения высокой тяговой эффективности.

ОПТИМИЗИРОВАННАЯ ГЕОМЕТРИЯ ВПУСКА

Оптимальная производительность во всем диапазоне скоростей без снижения максимальной скорости.

ЛИНИЯ ТОЧНЫХ УПРАВЛЕНИЙ СЛЕДУЮЩЕГО ПОКОЛЕНИЯ

В MJP мы делаем все возможное, чтобы предоставить капитану максимальную производительность. Вот почему мы разработали нашу линейку элементов управления Jetmaster 3, чтобы дать вам полный контроль на полном газу или с точностью до волоса при маневрировании в гавани.

Экстремальные инженерные решения и испытания делают наши системы управления самыми эффективными на рынке. Наша бесконечная комбинация функций и элементов управления, простота использования и интуитивно понятные движения дадут вам полное владение судном даже в самых суровых условиях.

Ознакомьтесь с нашими системами управления

5-ЛЕТНЯЯ ГАРАНТИЯ

Мы гордимся тем, что стремимся обеспечить бесперебойную работу вашего судна 24 часа в сутки, 7 дней в неделю, 365 дней в неделю. Наша глобальная сервисная организация всегда готова помочь вам с запчастями, обучением, модернизацией и обслуживанием на месте, где бы и когда бы вы ни находились. И наша лидирующая на рынке 5-летняя гарантия — это еще один способ доказать вам эту приверженность.

Что мы предлагаем

- Поддержка при установке

- Техническая поддержка

- Обслуживание на месте

- Оригинальные запасные части

- Соглашения об уровне обслуживания

- Сертификация обучения на борту

- Поворотные устройства

- Ремонт рабочего колеса на заводе

- Модернизация

901 03

Запросить информацию

Запросить предложение, информацию или связаться с нами.