Содержание

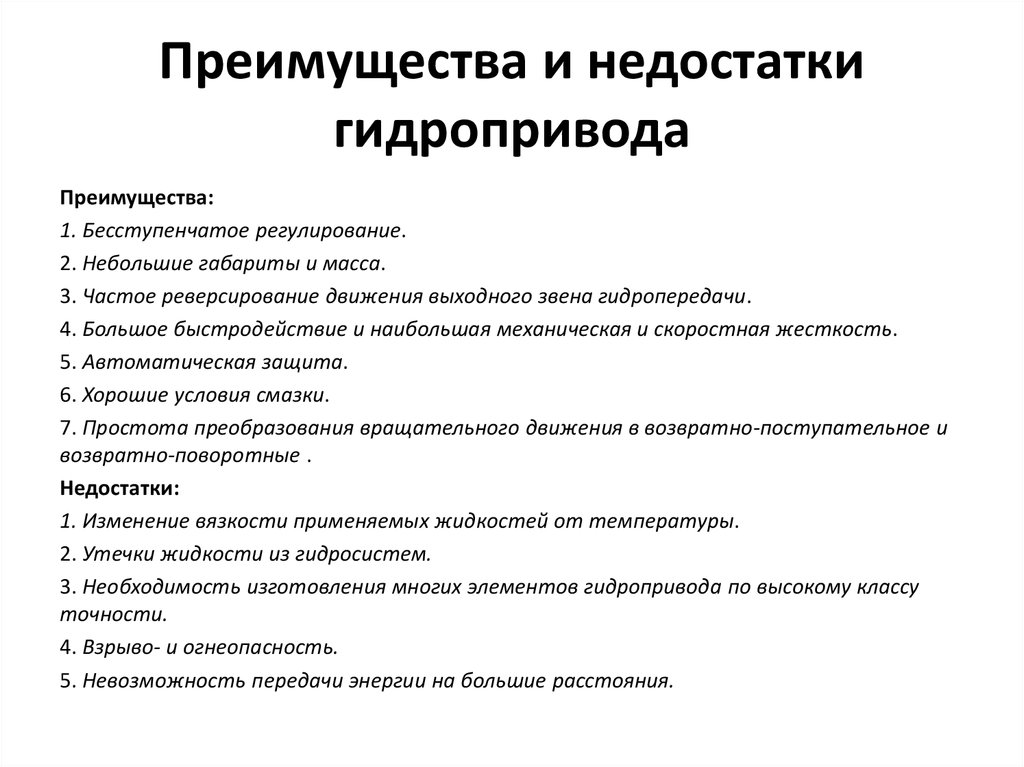

Преимущества и недостатки гидропривода

Преимущества и недостатки гидропривода

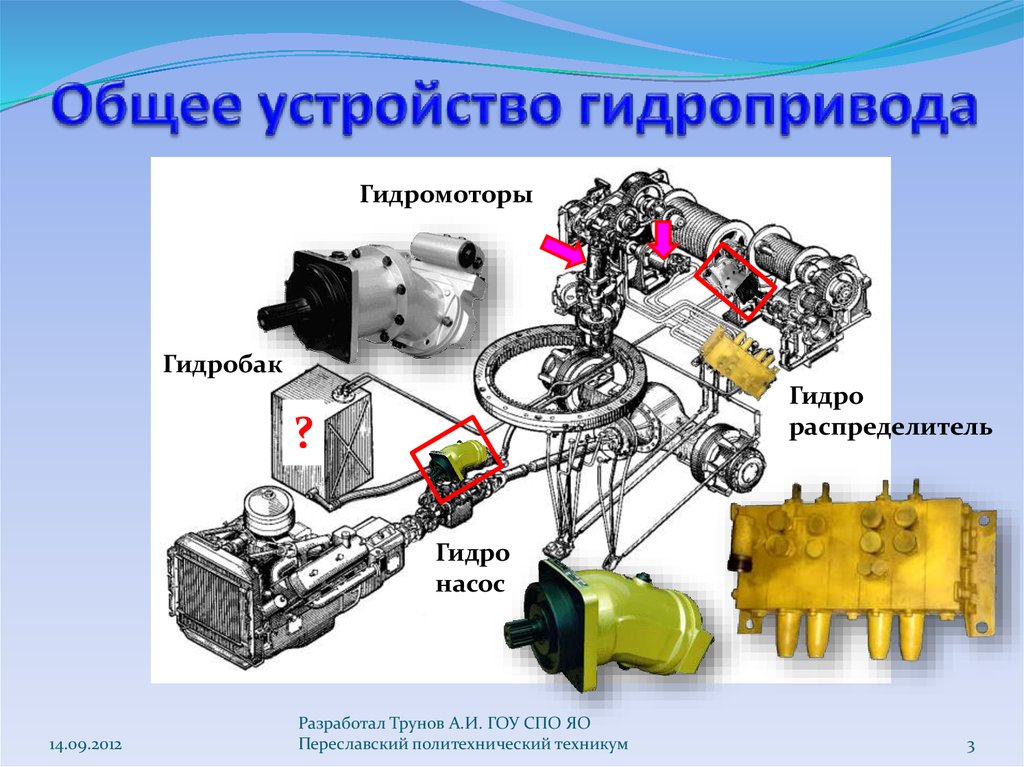

Регулируемые объемные гидроприводы широко используются в качестве приводов дорожных, строительных, транспортных, подъёмных и сельскохозяйственных машин, станков, прокатных станов, прессового и т.п. Такое широкое их применение объясняется рядом преимуществ этого типа привода по сравнению с механическими и электрическими приводами.

Основные преимущества гидроприводов

- Высокая удельная мощность гидропривода, т.е. передаваемая мощность, приходящаяся на единицу суммарного веса элементов. Этот параметр у гидравлических приводов в 3…5 раз выше, чем у электрических, причем данное преимущество возрастает с ростом передаваемой мощности.

- Относительно просто обеспечивается возможность бесступенчатого регулирования скорости выходного звена гидропривода в широком диапазоне.

- Высокое быстродействие гидропривода. Операции пуска, реверса и останова выполняются гидроприводом значительно быстрее, чем другими приводами.

5.

5. - Сравнительная простота осуществления технологических операций при заданном режиме, а также возможность простого и надежного предохранения приводящего двигателя и элементов гидропривода от перегрузок.

- Простота преобразования вращательного движения в возвратно-поступательное.

- Свобода компоновки агрегатов гидропривода.

- К гидравлическому приводу можно подключать любое гидравлическое оборудование: отбойные молотки, дисковые пилы, различные ковши и захваты.

- Слабое воздействие вибрации на руки.

Наряду с отмеченными достоинствами гидропривода, при его проектировании или решении вопроса о целесообразности его использования следует помнить также и о недостатках, присущих этому типу привода. Эти недостатки обусловлены в основном свойствами рабочей среды (жидкости).

Основные недостатки гидропривода

- Сравнительно невысокий КПД гидропривода и большие потери энергии при ее передаче на большие расстояния.

- Зависимость характеристик гидропривода от условий эксплуатации (температура, давление). От температуры зависит вязкость рабочей жидкости, а низкое давление может стать причиной возникновения кавитации в гидросистеме или выделения из жидкости растворенных газов.

- Чувствительность к загрязнению рабочей жидкости и необходимость достаточно высокой культуры обслуживания. Загрязнение рабочей жидкости абразивными частицами приводит к быстрому износу элементов прецизионных пар в гидравлических агрегатах и выходу их из строя.

- Снижение КПД и ухудшение характеристик гидропривода по мере выработки им или его элементами эксплуатационного ресурса. Прежде всего происходит износ прецизионных пар, что приводит к увеличению зазоров в них и возрастанию утечек жидкости, т.е. снижению объемного КПД.

Таким образом, гидравлические приводы имеют, с одной стороны, неоспоримые преимущества по сравнению с другими типами приводов, а с другой стороны — некоторые недостатки. В связи с этим перед специалистами, связанными с проектированием, изготовлением и обслуживанием гидроприводов, ставятся определенные задачи.

В связи с этим перед специалистами, связанными с проектированием, изготовлением и обслуживанием гидроприводов, ставятся определенные задачи.

Задачами конструктора при проектировании гидропривода являются оптимизация его схемы, обеспечивающей выполнение приводом функциональных требований, и обоснованный выбор элементов гидропривода.

Задачами технолога при изготовлении элементов гидропривода являются обеспечение требуемого высокого качества изготовления, так как это оказывает колоссальное влияние на эксплуатационные характеристики гидропривода.

В задачи обслуживающего персонала во время эксплуатации гидропривода входит выполнение технических условий и требований по его эксплуатации, заключающееся прежде всего в выполнении правил монтажа гидропривода, регулярной смене фильтрующих элементов фильтров и замене рабочей жидкости, а также при необходимости в ее доливке. Выполнение этих требований позволяет значительно продлить срок службы, как отдельных элементов гидропривода, так и всего гидропривода в целом.

Технические характеристики объемный гидропривод ГСТ

Параметры | ГСТ-33 | ГСТ-52 | ГСТ-70 | ГСТ-90 | ГСТ-112 |

Рабочий объем, см3/об насоса: макс мотора: макс |

33,3 0 33,3 |

51,6 0 51,6 |

69,8 0 69,8 |

89 0 89 |

112 0 112 |

Частота вращения вала, об/мин ном макс мин: насоса мотора |

1500 3590 500 50 |

1500 3100 500 50 |

1500 3000 500 50 |

1500 3000 500 50 |

1500 3000 500 50 |

Объем насоса подпитки, см3/об | 12,3 | 18,03 | 18,03 | 18,03 | 18,03 |

Объемная подача насоса, л/мин мин ном макс |

15,84 47,4 113,4 |

24,54 73,5 152 |

33,18 99,5 198,9 |

42,3 126,8 253 |

53,2 212 320 |

Давление нагнетания, Мпа ном макс |

27 35 |

27 40 |

27 40 |

27 40 |

27 42 |

Давление подпитки, Мпа ном макс |

1,5 1,8 |

1,5 1,8 |

1,5 1,8 |

1,5 1,8 |

2,0 2,3 |

Приводной крутящийся момент насоса, Нм ном макс |

154,70 231,25 |

237,22 355,85 |

319,29 479,76 |

405,87 610,48 |

501,28 758,76 |

КПД, % объемный гидромеханический полный |

0,95 0,9 0,86 |

0,95 0,9 0,86 |

0,95 0,9 0,86 |

0,95 0,9 0,86 |

0,95 0,9 0,86 |

Угол поворота рычага управ. | ±22 | ±26 | ±26 | ±30 | ±30 |

Масса без рабочей жидкости, кг | 75 | 90 | 103 | 125 | 127 |

Направление вращения | лев./прав. | лев./прав. | лев./прав. | лев./прав. | лев./прав. |

Параметры | ГСТ-119 | ГСТ-130 | ГСТ-166 | ГСТ-227 | ГСТ-333 |

Рабочий объем, см3/об насоса: макс мотора: макс |

119 0 119 |

135 0 135 |

166 0 166 |

227 0 227 |

333 0 333 |

Частота вращения вала, об/мин ном макс мин: насоса мотора |

1500 2700 500 50 |

1500 3000 500 50 |

1500 2400 500 50 |

1500 2100 500 50 |

1500 1900 500 50 |

Объем насоса подпитки, см3/об | 18,8 | 32 | 32,8 | 32,8 | 65,5 |

Объемная подача насоса, л/мин мин ном макс |

56,4 160,2 304,2 |

64,2 273,2 365 |

78,6 223,8 378 |

108 306,6 453,6 |

158,4 450,6 600 |

Давление нагнетания, Мпа ном макс |

27 40 |

27 40 |

27 40 |

27 40 |

27 40 |

Давление подпитки, Мпа ном макс |

1,5 1,8 |

2,0 2,3 |

1,5 1,8 |

1,5 1,8 |

1,5 1,8 |

Приводной крутящийся момент насоса, Нм ном макс |

433,56 654,59 |

607,72 918,07 |

605,6 914,34 |

830,23 1253,5 |

1218,9 1840,3 |

КПД, % объемный гидромеханический полный |

0,95 0,9 0,86 |

0,95 0,9 0,86 |

0,95 0,9 0,86 |

0,95 0,9 0,86 |

0,95 0,9 0,86 |

Угол поворота рычага управ. | ±25 | ±30 | ±30 | ±28 | ±28 |

Масса без рабочей жидкости, кг | 194 | 130 | 288 | 364 | 467 |

Направление вращения | лев./прав. | лев./прав. | лев./прав. | лев./прав. | лев./прав. |

5 Характеристики безопасных гидравлических приводов

Современные усовершенствованные гидравлические приводы с электронным управлением позволяют самоходным машинам развивать высокие скорости даже при работе в самых тяжелых условиях. Но скорость ничего не стоит, если транспортное средство не работает безопасно. Именно здесь разработка компоновки привода и спецификация гидравлического двигателя могут означать разницу между машиной, которая работает безопасно в любых условиях, и машиной, которая должна вернуться к чертежной доске.

Но скорость ничего не стоит, если транспортное средство не работает безопасно. Именно здесь разработка компоновки привода и спецификация гидравлического двигателя могут означать разницу между машиной, которая работает безопасно в любых условиях, и машиной, которая должна вернуться к чертежной доске.

| Загрузите эту статью в формате .PDF Этот тип файла включает в себя графику и схемы высокого разрешения, если это применимо. |

Одним из больших преимуществ гидравлических приводов является отсутствие осей, которые в противном случае пересекали бы ходовую часть автомобиля. Гидравлические приводы позволяют конструкторам размещать больше массы между центрами колес, а не над ними. Результатом является более низкий центр тяжести, что делает автомобиль более устойчивым на неровной поверхности. Еще один большой плюс гидравлики — независимое управление приводом. Скорость, крутящий момент или мощность могут быть направлены на отдельные колеса в соответствии с конкретными условиями грунта. Результатом является оптимальное управление тягой. Удерживание колес в контакте с землей дает оператору больший контроль и помогает предотвратить смещение груза.

Результатом является оптимальное управление тягой. Удерживание колес в контакте с землей дает оператору больший контроль и помогает предотвратить смещение груза.

Маттео Мишлен из SAI Hydraulics, Модена, Италия, расширяет эти концепции пятью факторами, которые следует учитывать при разработке безопасного, компактного и эффективного гидравлического привода:

Центр тяжести — Компактный гидравлический двигатель обеспечивает центр тяжести привода ниже, чем у чисто механических приводов, что обеспечивает высокую устойчивость даже при работе на очень крутых склонах. Таким образом улучшаются общие характеристики автомобиля и снижается риск опрокидывания.

Кроме того, схема привода с использованием гидравлических колесных двигателей обеспечивает большую гибкость конструкции кабины и размещения двигателя, что приводит к более гибкой конструкции оборудования, повышенному комфорту и безопасности.

Распределение тяги —Распределение тяги означает простую передачу имеющегося крутящего момента на землю наиболее эффективным способом. Делители потока или последовательное соединение двигателей не являются самыми эффективными методами предотвращения пробуксовки колеса и не обеспечивают самое быстрое время реакции.

Делители потока или последовательное соединение двигателей не являются самыми эффективными методами предотвращения пробуксовки колеса и не обеспечивают самое быстрое время реакции.

Низкий центр тяжести и точное управление тягой даже на крутых, неустойчивых поверхностях — отличительные черты гидравлических приводов для внедорожных машин.

Лучшее решение — сбалансировать выходной крутящий момент каждого отдельного колеса с крутящим моментом, передаваемым на землю. Двигатели SAI с переменным рабочим объемом непрерывно регулируют свой рабочий объем на полной мощности, тем самым ограничивая крутящий момент для каждого отдельного колеса (даже до нулевого рабочего объема) для предотвращения пробуксовки.

Система контроля тяги —Безопасность также является важным преимуществом системы контроля тяги. Колесные приводы SAI с переменным рабочим объемом обеспечивают точное независимое распределение выходного крутящего момента от каждого отдельного двигателя. Благодаря бесступенчатому двигателю колеса машина максимально эффективно использует доступную мощность в зависимости от конкретных почвенных условий.

Кроме того, при маневрировании на крутых склонах увеличение рабочего объема двигателей, приводящих в движение более тяжело нагруженные колеса, обеспечивает безопасное сцепление с дорогой. Следовательно, гидравлический контур будет использовать ту же мощность или те же настройки расхода и направлять больший поток на переднюю или заднюю ось, в зависимости от условий работы.

Вспомогательный тормозной момент — Двигатели с бесступенчатым регулированием рабочего объема производства SAI имеют высокий механический КПД, обеспечивающий высокий тормозной момент с момента начала замедления транспортного средства, что гарантирует быструю и контролируемую остановку. Кроме того, оператор может непрерывно уменьшать или увеличивать рабочий объем по мере необходимости, тем самым увеличивая тормозной момент на любом отдельном колесе по мере необходимости.

Вспомогательная тяга — Двигатели SAI, используемые для вспомогательной тяги, могут работать на высоких скоростях за счет регулирования рабочего объема. Таким образом, их можно использовать для передачи крутящего момента на низких и средних скоростях, но установить на нулевой рабочий объем, если автомобиль буксируется. Двигатели без этой возможности должны быть механически отключены от трансмиссии, чтобы предотвратить повреждение двигателя или гидравлической системы.

Таким образом, их можно использовать для передачи крутящего момента на низких и средних скоростях, но установить на нулевой рабочий объем, если автомобиль буксируется. Двигатели без этой возможности должны быть механически отключены от трансмиссии, чтобы предотвратить повреждение двигателя или гидравлической системы.

| Загрузите эту статью в формате .PDF Этот тип файла включает в себя графику и схемы высокого разрешения, если это применимо. |

Для получения дополнительной информации о двигателях SAI с постоянным, двойным и переменным рабочим объемом и других компонентах звоните по телефону (610) 497-0190 или посетите сайт www.saispa.com.

Основы гидравлических двигателей | Power & Motion

Загрузить эту статью в формате .PDF

Этот тип файла включает в себя графику и схемы высокого разрешения, если это применимо.

Все типы гидромоторов имеют общие конструктивные особенности: площадь рабочей поверхности, подверженная перепаду давления; способ синхронизации подачи рабочей жидкости на поверхность давления для достижения непрерывного вращения; и механическое соединение между площадью поверхности и выходным валом.

Способность поверхностей давления выдерживать усилие, характеристики утечки каждого типа двигателя и эффективность метода, используемого для соединения поверхности давления и выходного вала, определяют максимальную производительность двигателя с точки зрения давления, расхода , выходной крутящий момент, скорость, объемный и механический КПД, срок службы и физическая конфигурация.

Терминология

Рабочий объем двигателя относится к объему жидкости, необходимому для поворота выходного вала двигателя на один оборот. Наиболее распространенными единицами объема двигателя являются дюймы. 3 или см 3 за оборот. Рабочий объем гидравлического двигателя может быть фиксированным или переменным. Двигатель с фиксированным рабочим объемом обеспечивает постоянный крутящий момент. Управление количеством входного потока в двигатель изменяет скорость. Двигатель с переменным рабочим объемом обеспечивает переменный крутящий момент и переменную скорость. При постоянном входном потоке и давлении изменение рабочего объема может изменить отношение крутящего момента к скорости в соответствии с требованиями нагрузки.

При постоянном входном потоке и давлении изменение рабочего объема может изменить отношение крутящего момента к скорости в соответствии с требованиями нагрузки.

Выходной крутящий момент выражается в дюйм-фунтах или фут-фунтах. Это функция давления в системе и рабочего объема двигателя. Номинальный крутящий момент двигателя обычно дается для определенного перепада давления на двигателе. Теоретические цифры показывают крутящий момент на валу двигателя без учета механических потерь.

Момент отрыва — это крутящий момент, необходимый для вращения стационарной нагрузки. Для начала движения груза требуется больший крутящий момент, чем для поддержания его движения.

Рабочий момент может относиться к нагрузке двигателя или к двигателю. Когда это относится к нагрузке, это указывает на крутящий момент, необходимый для поддержания вращения нагрузки. Когда это относится к двигателю, это указывает на фактический крутящий момент, который двигатель может развивать, чтобы поддерживать вращение нагрузки. Рабочий крутящий момент учитывает неэффективность двигателя и представляет собой процент от его теоретического крутящего момента. Рабочий крутящий момент обычных шестеренчатых, лопастных и поршневых двигателей составляет приблизительно 90% от теоретического.

Рабочий крутящий момент учитывает неэффективность двигателя и представляет собой процент от его теоретического крутящего момента. Рабочий крутящий момент обычных шестеренчатых, лопастных и поршневых двигателей составляет приблизительно 90% от теоретического.

Пусковой момент относится к способности гидравлического двигателя запускать нагрузку. Он указывает величину крутящего момента, который двигатель может развить, чтобы начать вращение нагрузки. В некоторых случаях это значительно меньше, чем рабочий крутящий момент двигателя. Пусковой крутящий момент также может быть выражен в процентах от теоретического крутящего момента. Пусковой момент для обычных шестеренчатых, лопастных и поршневых двигателей находится в диапазоне от 70% до 80% от теоретического.

Механический КПД — это отношение фактического крутящего момента к теоретическому крутящему моменту.

Пульсация крутящего момента — это разница между минимальным и максимальным крутящим моментом, развиваемым при заданном давлении за один оборот двигателя.

Скорость двигателя является функцией рабочего объема двигателя и объема жидкости, подаваемой в двигатель.

Максимальная скорость двигателя — это скорость при определенном входном давлении, которую двигатель может поддерживать в течение ограниченного времени без повреждений.

Минимальная скорость двигателя — это самая медленная, непрерывная, непрерывная скорость вращения выходного вала двигателя.

Проскальзывание — это утечка через двигатель или жидкость, проходящая через двигатель без выполнения работы.

Мотор-редукторы

Рис. 1. Выходной крутящий момент мотор-редуктора с внешним редуктором зависит от давления на один зуб, поскольку давление на другие зубья находится в гидравлическом балансе. Нажмите на изображение для увеличения.

Моторы с внешним редуктором состоят из пары согласованных шестерен, заключенных в один корпус (рис. 1) . Обе шестерни имеют одинаковую форму зуба и приводятся в движение жидкостью под давлением. Одна шестерня соединена с выходным валом. Другой — бездельник. Жидкость под давлением поступает в корпус в точке зацепления шестерен. Он заставляет шестерни вращаться и следует по пути наименьшего сопротивления по периферии корпуса. Жидкость выходит под низким давлением на противоположной стороне двигателя. Жесткие допуски между шестернями и корпусом помогают контролировать утечку жидкости и повышают объемную эффективность. Изнашиваемые пластины по бокам шестерен препятствуют осевому перемещению шестерен и помогают контролировать утечку.

Одна шестерня соединена с выходным валом. Другой — бездельник. Жидкость под давлением поступает в корпус в точке зацепления шестерен. Он заставляет шестерни вращаться и следует по пути наименьшего сопротивления по периферии корпуса. Жидкость выходит под низким давлением на противоположной стороне двигателя. Жесткие допуски между шестернями и корпусом помогают контролировать утечку жидкости и повышают объемную эффективность. Изнашиваемые пластины по бокам шестерен препятствуют осевому перемещению шестерен и помогают контролировать утечку.

Рис. 2. Героторный двигатель с прямым приводом имеет внутреннюю и внешнюю шестерни. Обе шестерни вращаются во время работы. Нажмите на изображение для увеличения.

Мотор-редукторы с внутренним редуктором делятся на две категории. Героторный двигатель с прямым приводом состоит из внутреннего-внешнего набора шестерен и выходного вала (рис. 2) . У внутренней шестерни на один зуб меньше, чем у внешней. Зубья имеют такую форму, что все зубья внутренней шестерни постоянно контактируют с некоторой частью внешней шестерни. Когда в двигатель подается жидкость под давлением, обе шестерни вращаются. Корпус двигателя имеет встроенные впускные и выпускные отверстия почковидной формы. Центры вращения двух шестерен разделены на заданную величину, известную как эксцентриситет. Центр внутренней шестерни совпадает с центром выходного вала.

Когда в двигатель подается жидкость под давлением, обе шестерни вращаются. Корпус двигателя имеет встроенные впускные и выпускные отверстия почковидной формы. Центры вращения двух шестерен разделены на заданную величину, известную как эксцентриситет. Центр внутренней шестерни совпадает с центром выходного вала.

Жидкость под давлением поступает в двигатель через впускной порт (рис. 2а) . Поскольку внутреннее зубчатое колесо имеет на один зуб меньше, чем внешнее, между внутренними зубьями 6 и 1 и наружным гнездом A образуется карман. Впускное отверстие почковидной формы сконструировано таким образом, что как только объем этого кармана достигает максимального значения, поток жидкости перекрывается, а концы внутренних зубьев шестерни 6 и 1 обеспечивают уплотнение (рис. 2b) .

По мере того, как пара внутренней и внешней шестерен продолжает вращаться, между внутренними зубьями 6 и 5 и наружным гнездом 9 образуется новый карман0072 Г (рис. 2в) . Тем временем карман, образованный между внутренними зубами 6 и 1 и наружной лункой A , сместился напротив выпускного отверстия почковидной формы, постоянно осушаясь по мере уменьшения объема кармана. Постепенное дозированное изменение объема карманов во время впуска и выпуска обеспечивает плавный, равномерный поток жидкости с минимальным изменением давления (или пульсаций ).

Тем временем карман, образованный между внутренними зубами 6 и 1 и наружной лункой A , сместился напротив выпускного отверстия почковидной формы, постоянно осушаясь по мере уменьшения объема кармана. Постепенное дозированное изменение объема карманов во время впуска и выпуска обеспечивает плавный, равномерный поток жидкости с минимальным изменением давления (или пульсаций ).

Из-за дополнительного зуба на внешней шестерне, внутренние зубья шестерни смещаются вперед внешних на один зуб за оборот. На рисунке 2c внутренний зуб 4 находится во внешней лунке 9.0072 Е . В следующем цикле внутренний зуб 4 сядет во внешнюю лунку F . Это создает низкую относительную дифференциальную скорость между шестернями.

Рис. 3. Орбитальный героторный двигатель имеет стационарную внешнюю шестерню и вращающуюся внутреннюю шестерню. Ротор и вал вращаются против часовой стрелки, но геометрическое место точки X направлено по часовой стрелке. Коллектор или клапанная пластина, показанная под иллюстрацией каждой ступени вращения двигателя, обеспечивает давление и проход в резервуар для жидкости под давлением. Нажмите на изображение для увеличения.

Нажмите на изображение для увеличения.

Орбитальный героторный двигатель состоит из набора согласованных шестерен, муфты, выходного вала и пластины коллектора или клапана (рис. 3) . Неподвижная внешняя шестерня имеет на один зуб больше, чем вращающаяся внутренняя шестерня. Коллектор вращается с той же скоростью, что и внутренняя шестерня, и всегда обеспечивает сжатую жидкость и проход для резервуара в соответствующие промежутки между двумя шестернями.

При работе зуб 1 внутренней шестерни точно совпадает с гнездом D внешней шестерни (рис. 3а) . Точка y — центр неподвижной шестерни, а точка x — центр ротора. Если бы жидкости не было, ротор мог бы свободно вращаться вокруг гнезда D в любом направлении. Он может двигаться к посадочному зубу 2 в лунке E или, наоборот, к посадочному зубу 6 в лунке J .

При перетекании рабочей жидкости в нижнюю половину объема между внутренней и внешней шестернями, если для верхней половины объема между внутренней и внешней шестернями предусмотрен проход в бак, возникает момент, вращающий внутреннюю шестерню против часовой стрелки и начинает усаживать зуб 2 в лунку Е . Зубец 4 в момент, показанный на рис. 3а, обеспечивает уплотнение между напорной и возвратной жидкостью.

Зубец 4 в момент, показанный на рис. 3а, обеспечивает уплотнение между напорной и возвратной жидкостью.

Однако при продолжении вращения геометрическое место точки x идет по часовой стрелке. По мере того, как каждый последующий зуб ротора садится в свое гнездо, зубец, непосредственно противоположный на роторе от установленного зуба, становится уплотнением между напорной и возвратной жидкостью (рис. 3b) . Жидкость под давлением продолжает заставлять ротор вращаться по часовой стрелке, в то время как он вращается против часовой стрелки.

Из-за одного дополнительного гнезда в фиксированной шестерне в следующий раз, когда зуб 1 сядет на место, он будет в гнезде J . В этот момент вал сделал одну седьмую оборота, а точка х прошла шесть седьмых своего полного оборота. На фиг.3c зуб 2 совпал с гнездом D , а точка x снова оказалась на одной линии между гнездом D и точкой y , указывая на то, что ротор совершил один полный оборот внутри внешней шестерни. Зуб 1 сместился на угол 60° от исходной точки на рис. 3а; 42 (или 627) зубчатых зацеплений или циклов жидкости потребуются для того, чтобы вал совершил один оборот.

Зуб 1 сместился на угол 60° от исходной точки на рис. 3а; 42 (или 627) зубчатых зацеплений или циклов жидкости потребуются для того, чтобы вал совершил один оборот.

Пластина коллектора или клапана содержит каналы давления и резервуара для каждого зубца ротора (рис. 3d, e и f) . Проходы расположены так, что они не обеспечивают напор или обратный поток к соответствующему порту, когда зуб сидит в гнезде. Во всех остальных случаях каналы заблокированы или обеспечивают подачу жидкости под давлением или проход резервуара в соответствующей половине двигателя между шестернями.

Рис. 4. Роликовый лопастной героторный двигатель оснащен вращающимися лопастями, которые уменьшают износ. Нажмите на изображение для увеличения.

Роликовый героторный двигатель представляет собой разновидность орбитального героторного двигателя (рис. 4) . Он имеет неподвижный зубчатый венец (или статор) и подвижную планетарную шестерню (или ротор). Эксцентриковый рычаг планетарной передачи удерживается не двумя опорными подшипниками, а зацеплением шестизубчатого ротора и семигнездного статора. Вместо прямого контакта между статором и ротором в поршневые камеры встроены роликовые лопатки. Роликовые лопасти уменьшают износ, позволяя использовать двигатели в гидростатических контурах высокого давления с замкнутым контуром в качестве колесных приводов прямого монтажа.

Вместо прямого контакта между статором и ротором в поршневые камеры встроены роликовые лопатки. Роликовые лопасти уменьшают износ, позволяя использовать двигатели в гидростатических контурах высокого давления с замкнутым контуром в качестве колесных приводов прямого монтажа.

Рис. 5. Лопастные двигатели (показан сбалансированный тип) имеют лопасти в роторе с прорезями. Нажмите на изображение для увеличения.

Лопастные двигатели имеют ротор с прорезями, установленный на приводном валу, который приводится в движение ротором (рис. 5) . Лопасти, плотно вставленные в пазы ротора, перемещаются в радиальном направлении, уплотняя кулачковое кольцо. Кольцо имеет два больших и два малых радиальных участка, соединенных переходными участками или пандусами. Эти контуры и вносимые в них давления диаметрально уравновешены.

В некоторых конструкциях легкие пружины прижимают лопасти в радиальном направлении к контуру кулачка, чтобы обеспечить герметичность при нулевой скорости, чтобы двигатель мог развивать пусковой крутящий момент. Пружинам помогает центробежная сила на более высоких скоростях. Радиальные канавки и отверстия в лопастях постоянно уравновешивают радиальные гидравлические силы, действующие на лопасти.

Пружинам помогает центробежная сила на более высоких скоростях. Радиальные канавки и отверстия в лопастях постоянно уравновешивают радиальные гидравлические силы, действующие на лопасти.

Жидкость под давлением входит и выходит из корпуса двигателя через отверстия в боковых пластинах на пандусах. Жидкость под давлением, поступающая во впускные отверстия, перемещает ротор против часовой стрелки. Ротор транспортирует жидкость к отверстиям рампы на выпускных отверстиях, чтобы вернуться в резервуар. Если бы на выходных отверстиях было введено давление, двигатель вращался бы по часовой стрелке.

Ротор отделен в осевом направлении от поверхностей боковых пластин пленкой жидкости. Передняя боковая пластина прижимается к кулачковому кольцу под давлением и поддерживает оптимальные зазоры при изменении температуры и давления.

Лопастные двигатели обеспечивают хороший КПД, но не такой высокий, как у поршневых двигателей. Однако лопастные двигатели обычно стоят меньше, чем поршневые двигатели соответствующей мощности. Однако срок службы лопастного двигателя обычно короче, чем у поршневого двигателя. Лопастные двигатели доступны с рабочим объемом 20 дюймов 3 /рев. Некоторые низкоскоростные модели с высоким крутящим моментом поставляются с рабочим объемом до 756 дюймов. 3 /об. За исключением низкоскоростных моделей с большим рабочим объемом, лопастные двигатели имеют ограниченные низкоскоростные характеристики.

Однако срок службы лопастного двигателя обычно короче, чем у поршневого двигателя. Лопастные двигатели доступны с рабочим объемом 20 дюймов 3 /рев. Некоторые низкоскоростные модели с высоким крутящим моментом поставляются с рабочим объемом до 756 дюймов. 3 /об. За исключением низкоскоростных моделей с большим рабочим объемом, лопастные двигатели имеют ограниченные низкоскоростные характеристики.

Двигатели поршневого типа

Рис. 6. У радиально-поршневых двигателей гильза цилиндра прикреплена к ведомому валу. Ствол содержит несколько поршней, совершающих возвратно-поступательное движение в радиальных отверстиях. Нажмите на изображение для увеличения.

Радиально-поршневые двигатели имеют цилиндр, прикрепленный к ведомому валу (рис. 6) . Ствол содержит несколько поршней, совершающих возвратно-поступательное движение в радиальных отверстиях. Наружные концы поршня упираются в упорное кольцо. Жидкость под давлением проходит через штифт в центре корпуса цилиндра, выталкивая поршни наружу. Поршни упираются в упорное кольцо, и силы реакции вращают ствол.

Поршни упираются в упорное кольцо, и силы реакции вращают ствол.

Смещение ползуна вбок для изменения хода поршня изменяет рабочий объем двигателя. Когда осевые линии корпуса цилиндра и корпуса совпадают, поток жидкости отсутствует, и поэтому корпус цилиндра останавливается. Перемещение ползуна за центр изменяет направление вращения двигателя.

Радиально-поршневые двигатели очень эффективны. Хотя высокая степень точности, требуемая при производстве радиально-поршневых двигателей, увеличивает первоначальные затраты, они, как правило, имеют долгий срок службы. Они обеспечивают высокий крутящий момент при относительно низких скоростях вращения вала и превосходную работу на низких скоростях с высокой эффективностью. Кроме того, они имеют ограниченные скоростные возможности. Радиально-поршневые двигатели имеют рабочий объем до 1000 дюймов. 3 /об.

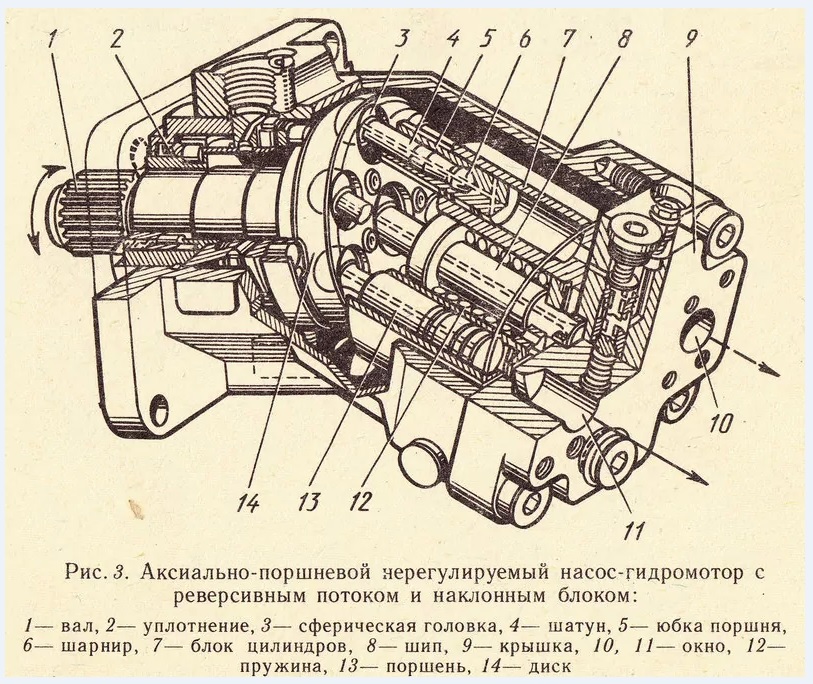

Аксиально-поршневые двигатели также используют принцип возвратно-поступательного движения поршня для вращения выходного вала, но движение является осевым, а не радиальным. Их КПД аналогичен характеристикам радиально-поршневых двигателей. Первоначально аксиально-поршневые двигатели стоили дороже, чем лопастные или редукторные двигатели сопоставимой мощности. Как и радиально-поршневые двигатели, они также имеют длительный срок службы. Следовательно, их более высокая первоначальная стоимость может не отражать ожидаемых общих затрат в течение срока службы единицы оборудования.

Их КПД аналогичен характеристикам радиально-поршневых двигателей. Первоначально аксиально-поршневые двигатели стоили дороже, чем лопастные или редукторные двигатели сопоставимой мощности. Как и радиально-поршневые двигатели, они также имеют длительный срок службы. Следовательно, их более высокая первоначальная стоимость может не отражать ожидаемых общих затрат в течение срока службы единицы оборудования.

В целом, аксиально-поршневые двигатели обладают отличными скоростными характеристиками. Однако, в отличие от радиально-поршневых двигателей, они ограничены низкими рабочими скоростями. Встроенный тип будет работать плавно до 100 об / мин, а тип с изогнутой осью обеспечит плавный выход до диапазона 4 об / мин. Доступны аксиально-поршневые двигатели с рабочим объемом от долей до 65 дюймов. 3 /об.

Рис. 7. Рядные поршневые двигатели создают крутящий момент за счет давления на концы поршней, совершающих возвратно-поступательное движение в блоке цилиндров. Приводной вал двигателя и блок цилиндров центрированы на одной оси. Нажмите на изображение для увеличения.

Нажмите на изображение для увеличения.

Рядные поршневые двигатели создают крутящий момент за счет давления на концы поршней, совершающих возвратно-поступательное движение в блоке цилиндров (рис. 7) . В рядной конструкции карданный вал двигателя и блок цилиндров центрированы на одной оси. Давление на концах поршней вызывает реакцию на наклонную шайбу и приводит во вращение блок цилиндров и вал двигателя. Крутящий момент пропорционален площади поршней и зависит от угла наклона шайбы.

Эти двигатели выпускаются в моделях с постоянным и переменным рабочим объемом. Угол наклона шайбы определяет объем двигателя. В изменяемой модели автомат перекоса установлен на качающемся коромысле, а угол можно изменять различными средствами, начиная от простого рычага или маховика и заканчивая сложным сервоприводом. Увеличение угла наклона шайбы увеличивает крутящий момент, но снижает скорость карданного вала. И наоборот, уменьшение угла снижает крутящий момент, но увеличивает скорость карданного вала (если давление жидкости не уменьшается). Угловые упоры включены, поэтому крутящий момент и скорость остаются в рабочих пределах.

Угловые упоры включены, поэтому крутящий момент и скорость остаются в рабочих пределах.

Компенсатор изменяет объем двигателя в ответ на изменение рабочей нагрузки. Подпружиненный поршень соединен с хомутом и перемещает его в ответ на изменения рабочего давления. Любое увеличение нагрузки сопровождается соответствующим увеличением давления в результате дополнительных требований к крутящему моменту. Затем система управления автоматически регулирует вилку таким образом, чтобы крутящий момент увеличивался при небольшой нагрузке. В идеале компенсатор регулирует рабочий объем для достижения максимальной производительности при любых условиях нагрузки вплоть до настройки предохранительного клапана.

Рис. 8. Поршневые двигатели с изогнутой осью развивают крутящий момент за счет реакции на давление возвратно-поступательных поршней. Блок цилиндров и карданный вал установлены под углом друг к другу. Реакция на фланец карданного вала. Нажмите на изображение для увеличения.

Поршневые двигатели с изогнутой осью развивают крутящий момент за счет реакции на давление возвратно-поступательных поршней (рис. 8) . В этой конструкции блок цилиндров и карданный вал установлены под углом друг к другу. Реакция на фланец приводного вала.

8) . В этой конструкции блок цилиндров и карданный вал установлены под углом друг к другу. Реакция на фланец приводного вала.

Изменение скорости и крутящего момента при изменении угла, от заданной минимальной скорости с максимальным рабочим объемом и крутящим моментом при угле примерно 30° до максимальной скорости с минимальным рабочим объемом и крутящим моментом примерно 7,5°. Доступны модели как с фиксированным, так и с переменным рабочим объемом.

Другие конструкции

Двигатели поворотного упора имеют упор A , который вращается, пропуская поворотную лопасть B , а второй упор C находится в альтернативном уплотняющем зацеплении со втулкой ротора (рис. 9) . Крутящий момент передается непосредственно от жидкости к ротору и от ротора к валу. Зубчатые передачи между выходным валом и вращающимися упорами удерживают лопасти ротора и упоры в правильной фазе. Ролик в канавке типа «ласточкин хвост» на конце лопасти ротора обеспечивает надежное уплотнение, практически не подверженное трению и относительно нечувствительное к износу. Силы уплотнения высоки, а потери на трение низки из-за контакта качения.

Силы уплотнения высоки, а потери на трение низки из-за контакта качения.

Рис. 9. Упор A двигателя поворотного упора поворачивается за поворотной лопастью B, а второй упор C контактирует с уплотнительной пластиной, разделяя области высокого и низкого давления. Уплотнительные штифты на концах лопастей и на периферии ротора обеспечивают практически полное отсутствие трения. Ротор будет вращаться по часовой стрелке, а к порту 1 будет подаваться жидкость под давлением. Нажмите на изображение, чтобы увеличить его.

Винтовой двигатель по существу представляет собой насос с обратным направлением потока жидкости. В винтовом двигателе используются три винта зацепления: рабочий ротор и два холостых ротора. Промежуточные роторы действуют как уплотнения, которые образуют последовательные изолированные винтовые камеры внутри плотно прилегающего корпуса ротора. Перепад давления, действующий на участки резьбы набора винтов, создает крутящий момент двигателя.

Промежуточные роторы плавают в отверстиях. Скорость вращения набора винтов и вязкость жидкости создают гидродинамическую пленку, которая поддерживает холостые роторы, подобно валу в опорном подшипнике, что позволяет работать на высоких скоростях. Роторный винт обеспечивает бесшумную работу без вибраций.

Скорость вращения набора винтов и вязкость жидкости создают гидродинамическую пленку, которая поддерживает холостые роторы, подобно валу в опорном подшипнике, что позволяет работать на высоких скоростях. Роторный винт обеспечивает бесшумную работу без вибраций.

Выбор гидравлического двигателя

Применение гидравлического двигателя обычно определяет требуемую мощность и диапазон скоростей двигателя, хотя фактическая требуемая скорость и крутящий момент могут иногда варьироваться при сохранении требуемой мощности. Тип выбранного двигателя зависит от требуемой надежности, срока службы и производительности.

После того, как тип жидкости определен, выбор фактического размера основывается на ожидаемом сроке службы и экономичности всей установки на машине. Гидравлический двигатель, работающий с производительностью ниже номинальной, обеспечивает увеличение срока службы, более чем пропорциональное снижению производительности ниже номинальной.

Максимальная мощность двигателя достигается при работе при максимальном давлении в системе и при максимальной частоте вращения вала. Если двигатель будет постоянно эксплуатироваться в этих условиях, его первоначальная стоимость будет минимальной. Но там, где выходная скорость должна быть уменьшена, необходимо учитывать общую стоимость двигателя с уменьшением скорости, чтобы оптимизировать общие затраты на установку привода.

Если двигатель будет постоянно эксплуатироваться в этих условиях, его первоначальная стоимость будет минимальной. Но там, где выходная скорость должна быть уменьшена, необходимо учитывать общую стоимость двигателя с уменьшением скорости, чтобы оптимизировать общие затраты на установку привода.

Расчет гидравлического двигателя

В качестве примера расчета размера гидравлического двигателя в соответствии с приложением рассмотрим следующее: приложение требует 5 л.с. при 3000 об/мин, с доступным давлением подачи 3000 фунтов на кв. линейное давление 100 psi; перепад давления составляет 2900 фунтов на квадратный дюйм. Требуемый теоретический крутящий момент рассчитывается по формуле:

T = (63,0252 × л.с.)/ Н

, где:

T — крутящий момент, фунт-дюйм, и

N – скорость, об/мин.

For the condition T = 105 lb-in., motor displacement is calculated as:

D = 2π T ÷ â Pe M

where:

D 3 /об

— P — перепад давления, psi,

e M — механический КПД, %.

Если механический КПД 88%, то D — 0,258 дюйма. 3 /об.

Расчет требуемого потока:

Q = DN /231 E V ,

Где:

Q IS IS -FIL эффективность, %.

Если объемная эффективность составляет 93%, то Q составляет 3,6 гал/мин.

Давление в этих уравнениях представляет собой разницу между давлением на входе и давлением на выходе. Таким образом, любое давление на выпускном отверстии снижает выходной крутящий момент гидромотора.

Коэффициент полезного действия для большинства двигателей будет довольно постоянным при работе от половины до полного номинального давления и в средней части диапазона номинальной скорости. Когда скорость приближается к любому из крайних значений, эффективность снижается.

Более низкие рабочие давления приводят к снижению общего КПД из-за фиксированных внутренних потерь при вращении, характерных для любого гидравлического двигателя. Уменьшение рабочего объема от максимального в двигателях с переменным рабочим объемом также снижает общий КПД.

Уменьшение рабочего объема от максимального в двигателях с переменным рабочим объемом также снижает общий КПД.

Неисправности гидравлического двигателя

Большинство проблем с двигателем вызваны неподходящей жидкостью, плохим обслуживанием или неправильной эксплуатацией. Двигатель ничем не отличается от любого другого компонента гидравлической системы. Прежде всего, это должна быть чистая жидкость в достаточном количестве, надлежащего качества и вязкости. Плохая программа обслуживания занимает второе место по количеству серьезных проблем. Типичные промахи в программе включают:

• Отсутствие проверки и ремонта линий и соединений для устранения утечек: неисправные соединения могут привести к попаданию грязи и воздуха в систему, снижению давления и вызвать неустойчивую работу.

• Неправильная установка двигателя: Несоосность вала двигателя может вызвать износ подшипников, что может привести к снижению эффективности. Несоосный вал также может снизить крутящий момент, увеличить сопротивление трения и нагрев и привести к выходу из строя вала.

• Неспособность найти причину неисправности двигателя: Если двигатель выходит из строя, всегда ищите причину неисправности. Очевидно, что если причина не будет устранена, сбой будет повторяться.

Наконец, превышение рабочих пределов двигателя приводит к отказу двигателя. Каждый двигатель имеет конструктивные ограничения по давлению, скорости, крутящему моменту, рабочему объему, нагрузке и температуре. Чрезмерное давление может генерировать тепло из-за проскальзывания двигателя и привести к превышению предельного крутящего момента двигателя. Чрезмерная скорость может нагревать и изнашивать подшипники и другие детали. внутренние детали. Чрезмерный крутящий момент может вызвать усталость и нагрузку на подшипники и вал двигателя, особенно в тех случаях, когда требуется частое реверсирование двигателя. Чрезмерная нагрузка может вызвать усталость подшипников и вала. Кроме того, чрезмерная температура может снизить эффективность, поскольку масло становится более жидким и может привести к быстрому износу из-за отсутствия смазки.

5.

5.

, град.

, град. , град.

, град.