Содержание

Гидропривод, что это такое ? Преимущества и недостатки. Введение

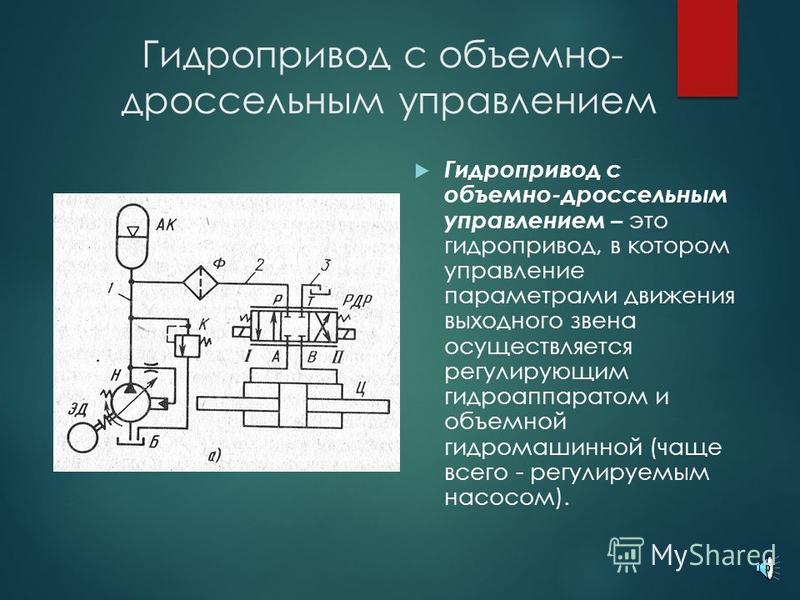

Гидропривод — совокупность устройств (в число которых входит один или несколько объемных гидродвигателей), предназначенных для приведения в движение механизмов

и машин посредством рабочей жидкости под давлением. Гидроприводы являются одной из наиболее интенсивно развивающихся подотраслей современного машиностроения. По сравнению с другими известными приводами (в том числе электромеханическими и пневматическими) гидроприводы обладают рядом преимуществ.

Рассмотрим основные из них.

• Возможность получения больших сил и мощностей при ограниченных размерах гидродвигателей. Так гидроцилиндр с диаметром поршня 100 мм при давлении 70 МПа,

которое может создаваться ручным насосом, развивает силу около 55 т, поэтому с помощью специальных домкратов можно вручную поднимать мосты.

• Высокое быстродействие с обеспечением требуемого качества переходных процессов. Современные гидроприводы, например испытательных стендов, способны отрабатывать заданное воздействие с частотой до нескольких сотен герц.

• Широкий диапазон бесступенчатого регулирования скорости при условии хорошей плавности движения. Например, для гидромоторов диапазон регулирования достигает 1:7000.

• Возможность защиты гидросистемы от перегрузки и точного контроля действующих сил. Сила, развиваемая гидроцилиндром, определяется площадью его поршня и рабочим давлением, значение которого устанавливается путем настройки предохранительного клапана и контролируется манометром. Для гидромотора величина развиваемого вращающего момента пропорциональна рабочему объему (габаритным размерам гидромотора) и действующему давлению рабочей жидкости.

• Получение прямолинейного движения с помощью гидроцилиндра без кинематических преобразований (в электромеханическом приводе обычно требуются редуктор, винтовая или реечная передача и т.п.). Подбором площадей поршневой и штоковой камер удается обеспечить определенное соотношение скоростей прямого и обратного ходов. Немаловажным обстоятельством является идеальная защита гидроцилиндров от попадания

внешних загрязнителей, что позволяет успешно эксплуатировать гидроприводы, например, в шахтном оборудовании, экскаваторах и других машинах, работающих в условиях повышенной загрязненности окружающей среды, а в ряде случаев и под водой.

• Обширная номенклатура механизмов управления, начиная от ручного и кончая прямым управлением от персонального компьютера, позволяет оптимальным образом использовать гидроприводы для автоматизации производственных процессов в различных отраслях техники, успешно сочетая исключительные силовые и динамические качества гидравлики с постоянно расширяющимися возможностями микроэлектроники и ком-

плексных систем регулирования.

• Широкие возможности аккумулирования и рекуперации энергии создают хорошую основу для разработки современных энергоэффективных гидравлических приводных механизмов.

• Компоновка гидроприводов главным образом из унифицированных изделий, серийно выпускаемых специализированными заводами, обеспечивает снижение стоимости

изготовления, повышение качества и надежности, удобство размещения на машине большого числа компактных гидродвигателей (гидроцилиндров или гидромоторов) с питанием

от одного или нескольких насосов, открывает широкие возможности для ремонта и модернизации.

• Гидроприводы имеют достаточно высокий КПД, повышенные жесткость и долговечность, поскольку их рабочая среда (минеральное масло) обладает высочайшими смазывающими способностями и противоизносными свойствами. Недавно в немецкой технической литературе промелькнуло небольшое сообщение: «В течение 40 лет эксплуатации прессового оборудования на предприятии J. Derich GmbH приводной гидроцилиндр, изго-

товленный фирмой Hänchen 40 лет назад, постепенно терял герметичность. При его разборке было обнаружено, что для восстановления работоспособности достаточно заменить уплотнения. Эту задачу решила фирма-производитель». «Постепенно терял герметичность…» — это в течение 40-то лет работы!

К недостаткам гидроприводов относятся:

- Потери на трение и утечки, которые снижают КПД гидропривода и вызывают повышение температуры рабочей жидкости. В то время как внутренние утечки в допустимых пределах полезны (обеспечивают смазку и охлаждение трущихся поверхностей), наружные утечки приводят к повышенному расходу рабочей жидкости и загрязнению окружающей среды.

Современные уплотнения позволяют практически полностью исключить

Современные уплотнения позволяют практически полностью исключить

наружные утечки, однако при разборке гидроприводов, например в процессе ремонта, загрязнения рабочего места неизбежны. Для предупреждения повышенного разогрева рабочей жидкости в ряде случаев используют воздушные или водяные теплообменники. - Необходимость установки эффективной системы фильтрации из-за снижения надежности гидроприводов в результате попадания загрязнений в рабочую жидкость. Это повышает стоимость и усложняет техническое обслуживание, хотя фирма Bosch Rexroth и выдвигает тезис: «Фильтрация — не неизбежное зло, а полезная необходимость».

- Возможность попадания воздуха и воды в минеральное масло, в результате значительно теряется жесткость (возможна неравномерность движения), возникают шум и вибрации, а также опасность разрушения деталей из-за кавитации и коррозии.

- Зависимость вязкости минерального масла от его температуры, что ограничивает диапазон допускаемого теплового режима гидропривода: при минимальных температурах ухудшаются условия всасывания насосов, возрастают потери давления, а при максимальных — чрезмерно увеличиваются утечки.

Следствием изменения вязкости может быть также нарушение установленной скорости движения гидродвигателей.

Следствием изменения вязкости может быть также нарушение установленной скорости движения гидродвигателей. - Высокая трудоемкость изготовления узлов гидропривода, диктующая необходимость использования специального прецизионного металлообрабатывающего оборудования и современных испытательных стендов.

- Необходимость в обслуживающем персонале достаточно высокой квалификации, причем поиск неисправности гидрофицированной машины часто сопровождается противоречиями в триумвирате механик — электрик (электронщик) – гидравлик.

Искусство проектировщика, изготовителя и эксплуатационника гидропривода состоит в том, чтобы обеспечить максимум его достоинств при минимуме недостатков. Задача эта непростая, и первое, что необходимо для ее успешного решения, — отличное знание элементной базы, особенностей расчета, проектирования и эксплуатации.

В современных станках с высокой степенью автоматизации цикла требуется реализация множества различных движений. Компактные гидродвигатели легко встроить в станочные механизмы и соединить трубопроводами с насосной установкой, имеющей один или несколько насосов. Такая система открывает широкие возможности для автоматизации цикла, контроля и оптимизации рабочих процессов, применения программных систем управления; легко поддается модернизации; состоит главным образом из унифицированных изделий, серийно выпускаемых специализированными заводами. Гидроприводы, в том числе «интеллектуальные» (со встроенными электронными системами управления), хорошо сочетаются с современными системами полевых шин (CANopen, Profibas и др.) для управления от персонального компьютера.

Такая система открывает широкие возможности для автоматизации цикла, контроля и оптимизации рабочих процессов, применения программных систем управления; легко поддается модернизации; состоит главным образом из унифицированных изделий, серийно выпускаемых специализированными заводами. Гидроприводы, в том числе «интеллектуальные» (со встроенными электронными системами управления), хорошо сочетаются с современными системами полевых шин (CANopen, Profibas и др.) для управления от персонального компьютера.

Наиболее эффективно применение гидропривода в станках с возвратно-поступательным движением рабочего органа, в высокоавтоматизированных многоцелевых и агрегатных станках, а также в автоматических линиях и гибких производственных системах. Гидроприводы используются в механизмах подачи, смены инструмента, зажима, устройствах для транспортирования, уравновешивания, разгрузки, фиксации, устранения зазоров, переключения зубчатых колес, привода смазочных насосов, блокировок, уборки стружки, перемещения ограждений, поворота револьверных головок и столов инструментальных ма-

газинов, перемещения пинолей и др.

назначение, обслуживание и способы повышения ресурса

Гидропривод: назначение и распространение

Гидравлический привод – это совокупность механизмов, предназначенных для приведения в движение деталей машин за счет энергии потока жидкости.

Использование гидравлической энергии началось еще в древности. Сегодня гидроприводы являются одними из самых распространенных типов приводящих устройств. Ими оснащается подавляющее большинство машин специального назначения, в которых за движение навесного оборудования отвечает объемный гидропривод с гидроцилиндром.

Также гидроприводы устанавливаются в автомобилях, изделиях авиации. Гидравлические приводы широко распространены в станкостроении, однако конкуренцию им составляют пневмоприводы, электрические и другие приводящие системы.

Гидроприводы получают широкое распространение за простоту конструкции и управления, высокую надежность и мощность, возможность осуществления различных видов перемещения выходного звена, равномерное распределение усилий.

К недостаткам гидравлических систем относят риск утечки гидравлической жидкости при повышении давления или вследствие износа уплотнений, зависимость эксплуатационных характеристик от температуры окружающей среды (изменение вязкости масла приводит к изменению рабочих параметров), невозможность передачи энергии на большие расстояния.

Разновидности и конструкция гидроприводов

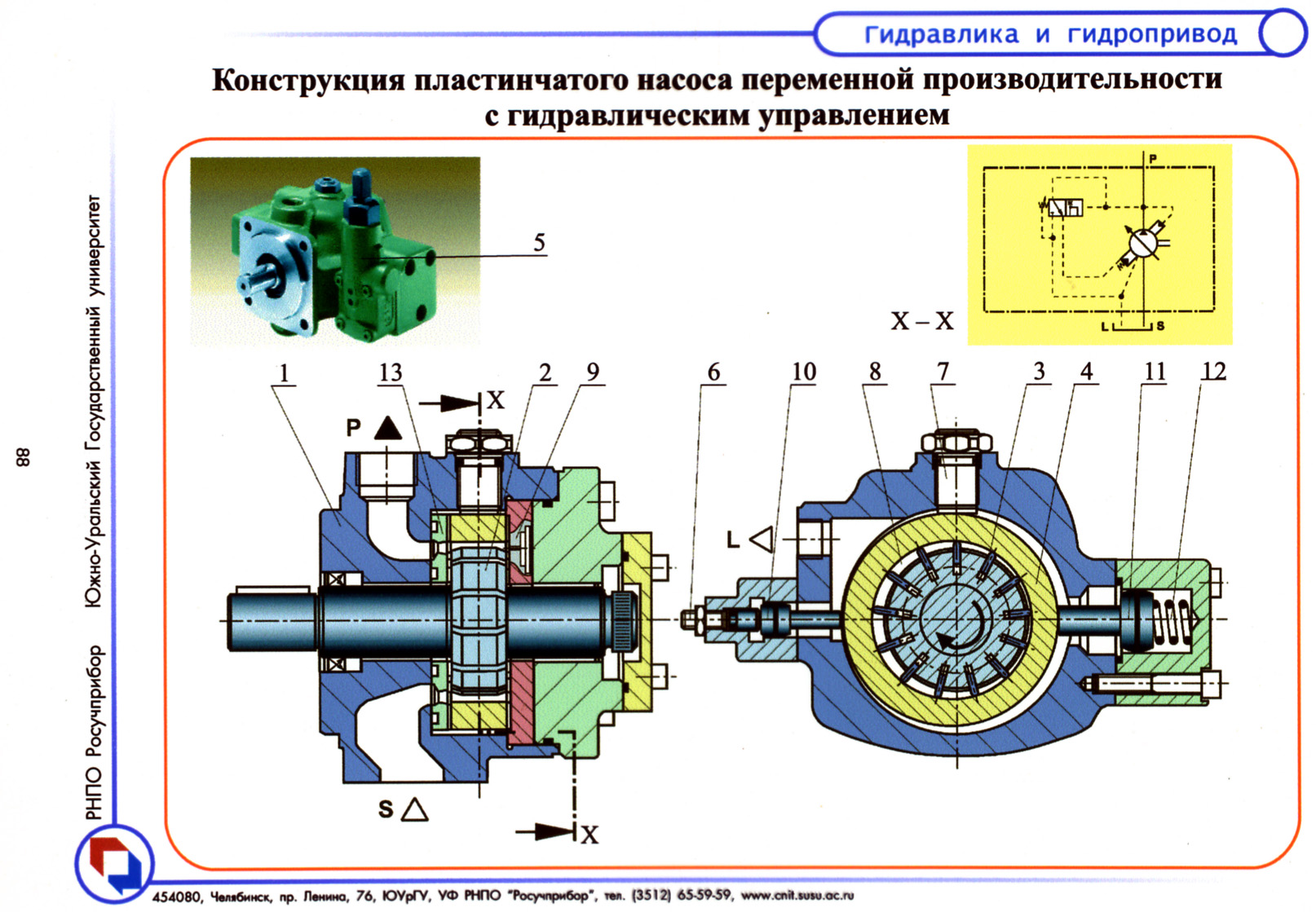

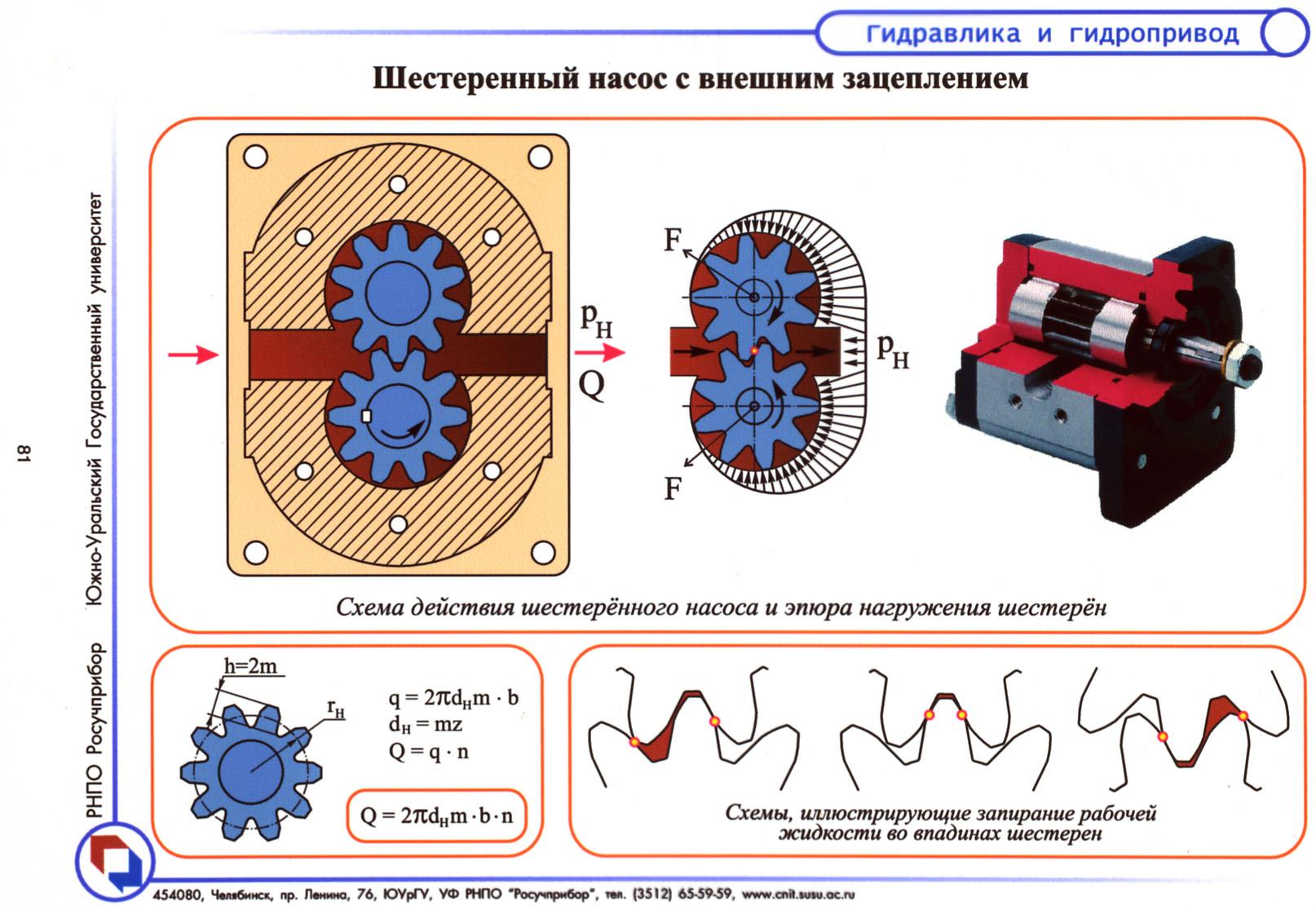

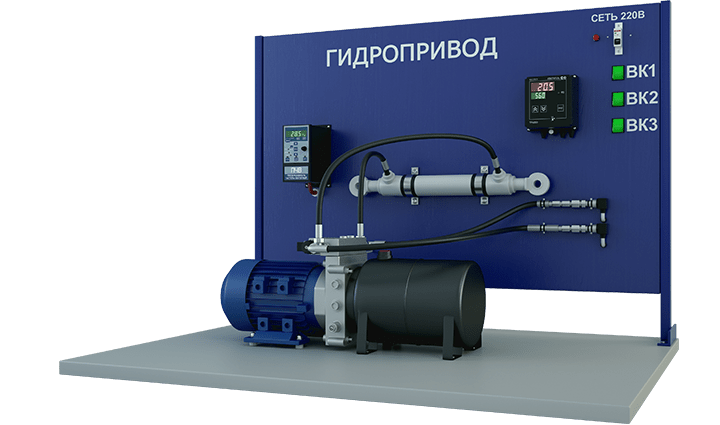

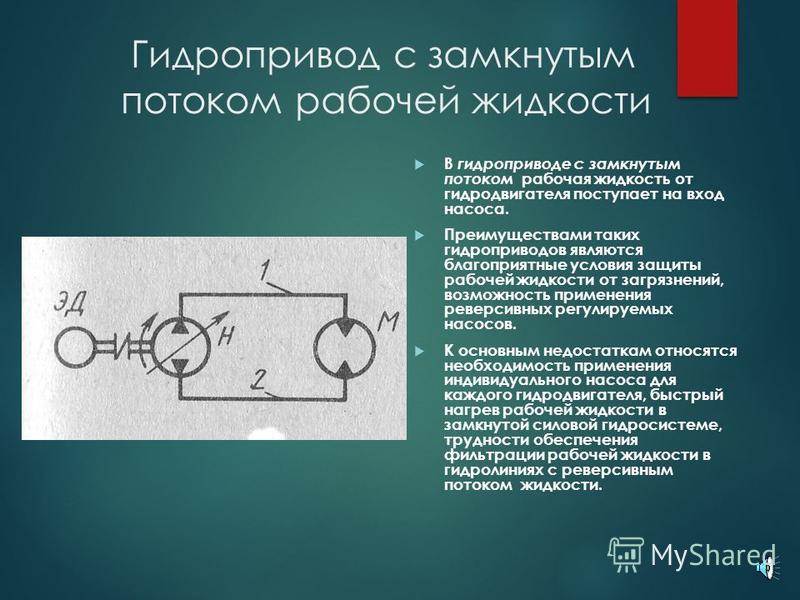

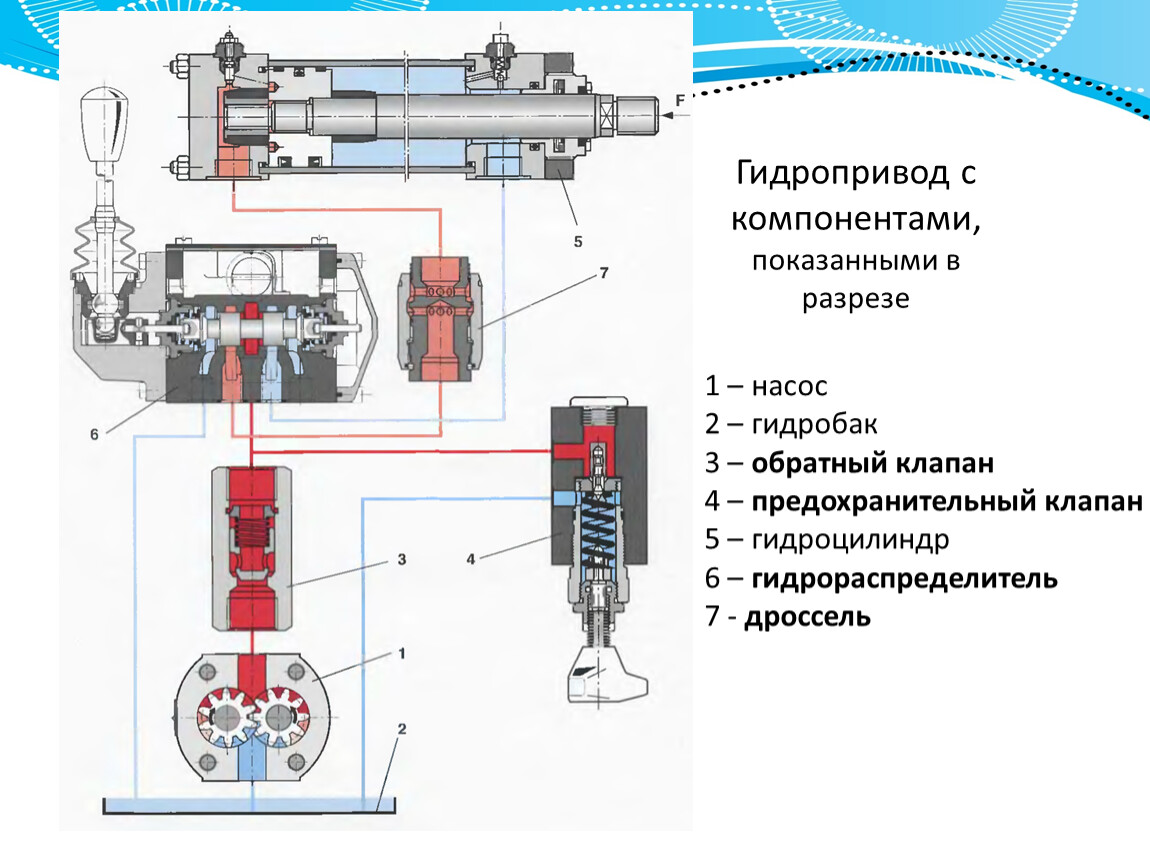

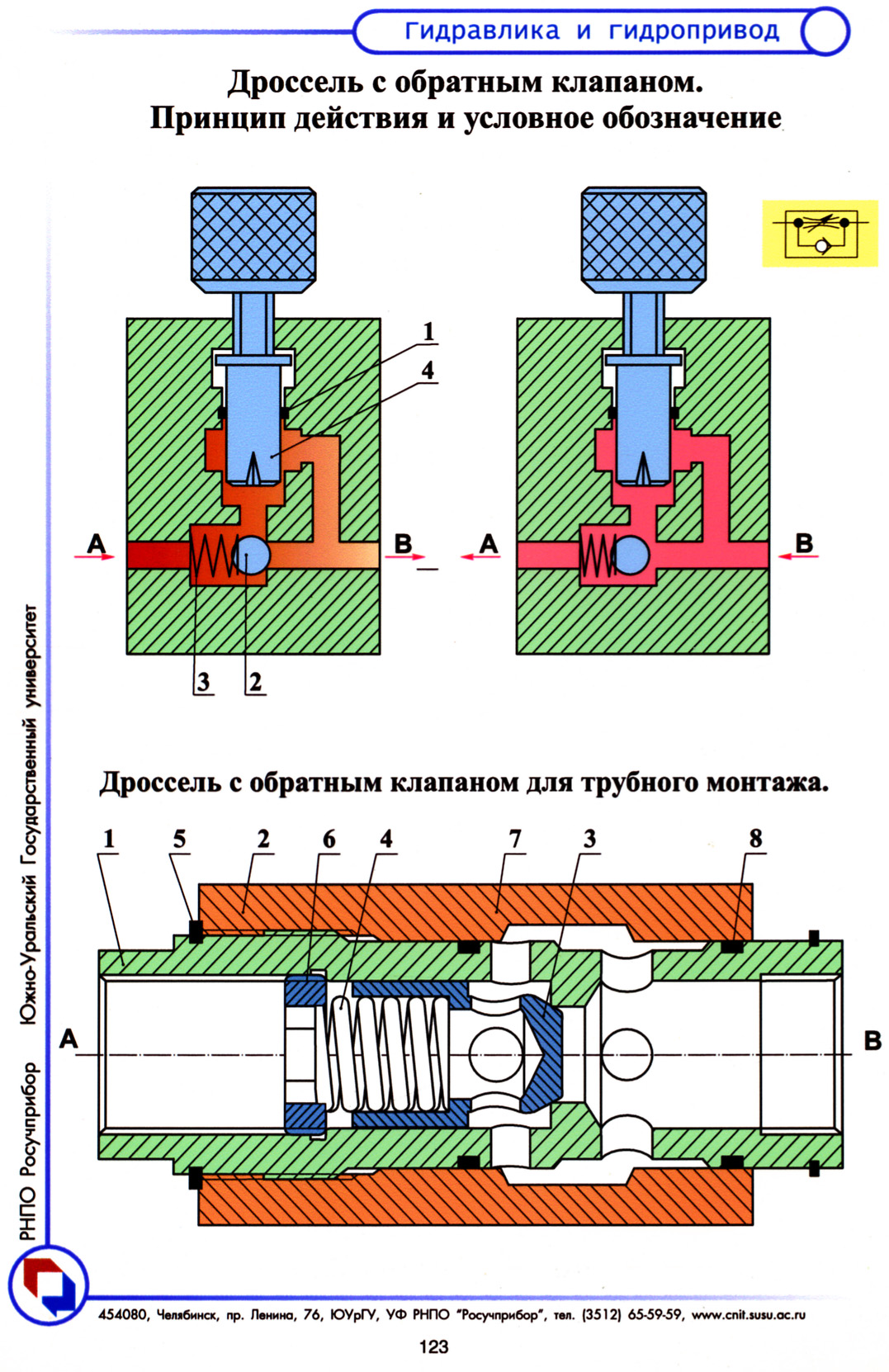

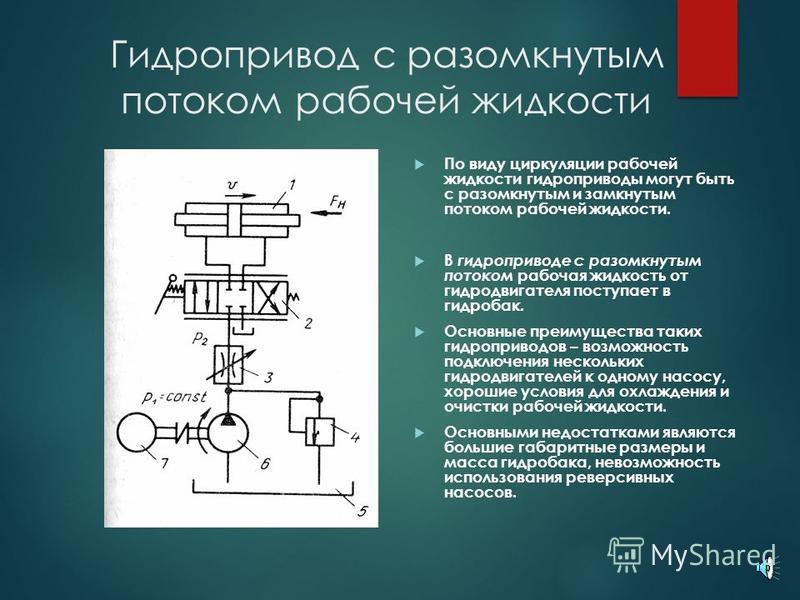

Основными компонентами гидросистемы являются насос, создающий давление, гидрораспределитель, управляющий потоками жидкости, двигатель (гидроцилиндр, гидромотор и др.), гидролинии (трубопроводы), уплотнения, резервуар для сбора жидкости.

По типу движения выходного звена гидросистемы делятся на обеспечивающие возвратно-поступательное, вращательное или возвратно-поворотное движение. В данных системах в качестве двигателя используются гидроцилиндры, гидромоторы и поворотные гидродвигатели соответственно.

Обслуживание гидропривода

Гидроприводы используют жидкость под высоким давлением для передачи энергии и управления механизмами. Правильное обслуживание гидросистемы может значительно продлить срок ее службы и обеспечить надежную работу механизмов, которыми она управляет.

Одним из ключевых аспектов обслуживания гидропривода является регулярная проверка и замена жидкости. Жидкость в гидравлической системе должна быть чистой и не содержать загрязнений, таких как пыль, грязь или металлические частицы. Проникновение механических включений приводит к деформации штока гидроцилиндра, быстрому износу уплотнительных элементов и вызванному этим перепуску жидкости.

Рекомендуется заменять рабочую жидкость каждые 1000 моточасов или раз в год, в зависимости от условий эксплуатации.

Другой важный аспект обслуживания гидропривода – это проверка и замена фильтров. Фильтры используются для защиты системы от загрязнений, их регулярная проверка и замена может существенно продлить срок службы гидропривода.

Фильтры используются для защиты системы от загрязнений, их регулярная проверка и замена может существенно продлить срок службы гидропривода.

Также необходимо регулярно проверять состояние компонентов гидропривода, таких как насосы, клапаны и гидравлические цилиндры. При возникновении первых признаков износа необходимо сразу же заменить или отремонтировать поврежденные компоненты.

Для обеспечения правильной работы гидропривода необходимо следить за уровнем жидкости и давлением в системе. Регулярная проверка этих параметров поможет предотвратить возможные поломки и повреждения.

При работе гидропривода в условиях низких температур быстрому износу подвергается пара «гильза – уплотнительная манжета» гидроцилиндра.

В таком режиме работы вязкость гидравлического масла увеличивается, масляная пленка на стенках гильзы не формируется, поэтому детали, взаимодействуя без смазочного материала, быстро истираются.

Чтобы повысить надежность работы гидроцилиндра в любых условиях эксплуатации, на гильзу наносятся специальные смазочные покрытия, такие как MODENGY 1066.

Задача покрытия состоит в снижении трения между гильзой и манжетой в процессе перемещения штока с поршнем. Благодаря этому обеспечивается предотвращение износа в условиях недостаточного смазывания маслом.

Также покрытие обеспечивает повышение плавности перемещения и защищает гильзу от коррозии.

В целом, обслуживание гидропривода – это важный аспект эксплуатации механизмов, которые он управляет. Регулярная проверка и замена жидкости и фильтров, а также проверка состояния компонентов и следование рекомендациям производителя помогут обеспечить надежную работу гидропривода и продлить его срок службы.

Руководство для начинающих по приводам гидравлических насосов

Когда вы начинаете работать с приводами гидравлических насосов, они могут быть немного сложными. Но это не должно быть так. Ниже мы углубимся в базовую информацию о приводах насосов и рассмотрим основных производителей.

Но это не должно быть так. Ниже мы углубимся в базовую информацию о приводах насосов и рассмотрим основных производителей.

Что такое привод гидравлического насоса?

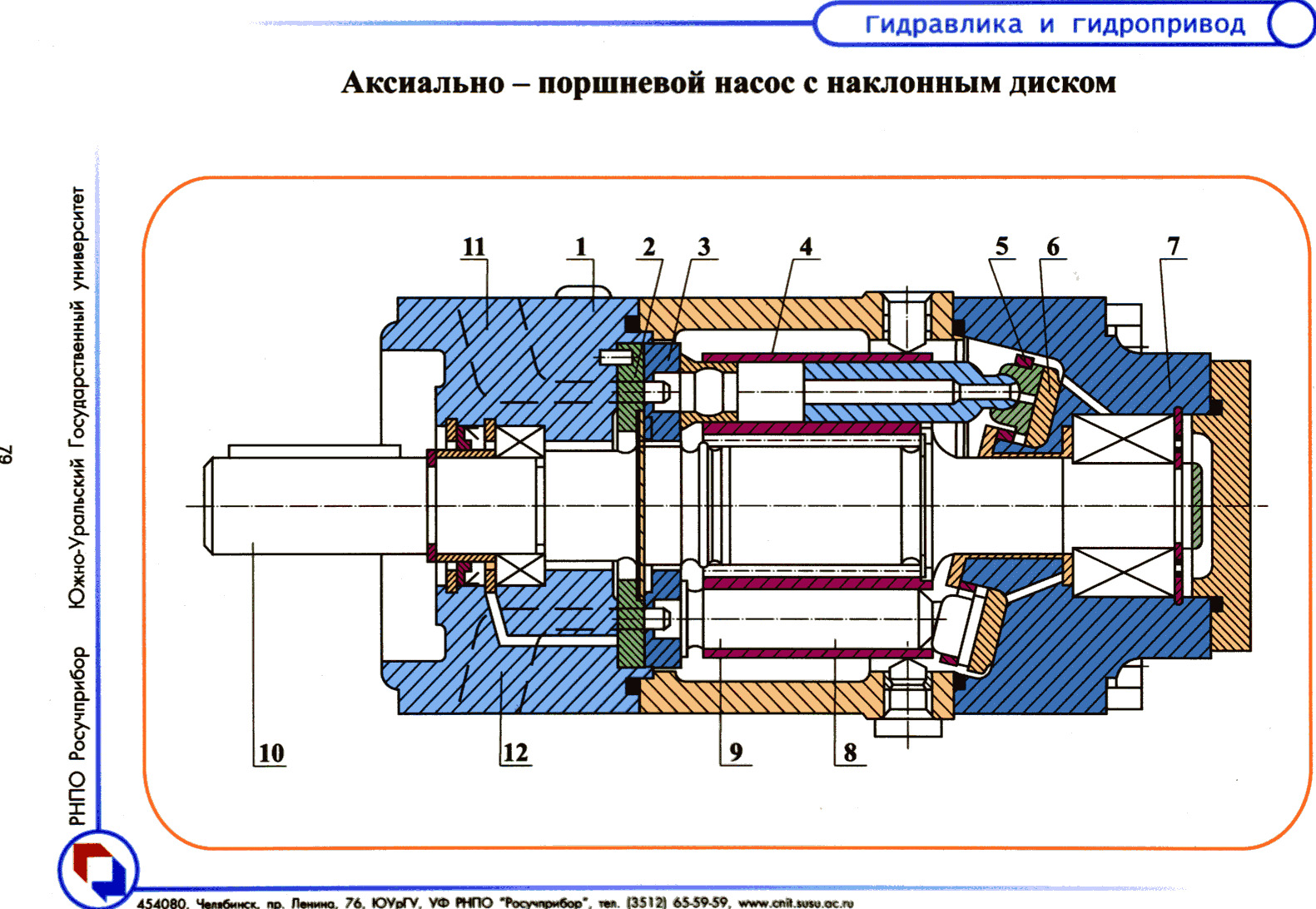

Привод гидравлического насоса (также называемый приводом насоса) представляет собой устройство, соединяющее первичный двигатель с гидравлическим насосом. Доступно несколько различных размеров и конфигураций. Есть также несколько различных вариантов ввода, о которых мы поговорим подробнее позже.

Приводы насосов с несколькими колодками имеют зубчатую передачу для привода насосов и могут быть с передаточным числом 1:1 или повышающим или понижающим передаточным отношением для приведения в действие гидравлических насосов на оптимальных оборотах при работе двигателя на оптимальных оборотах. .

В отрасли для приводов насосов используются различные термины. Если вы слышите какие-либо из приведенных ниже прозвищ, они, вероятно, относятся к приводу гидравлического насоса.

Привод гидравлического насоса Прозвища:

- Привод насоса

- Коробка передач

- Привод делителя

- Крепление насоса

- Крепление

- ВОМ

Для каких приложений требуется привод насоса?

Приводы гидравлических насосов используются в различных областях, наиболее распространенными из которых являются судостроение, краны, буровые установки, строительное оборудование и сельскохозяйственное оборудование. Они могут приводить в действие подъемники, цилиндры стрелы, выносные опоры, буровые головки и приводить машину в действие с помощью гидравлических двигателей.

Почему важен привод насоса?

Поскольку в последние годы машины стали более сложными, теперь им нужна энергия для выполнения нескольких действий во время использования. Следовательно, гораздо проще спроектировать систему, которая приводит в движение эти нагрузки гидравлически, чем механически.

Именно здесь привод гидравлического насоса играет роль в различных приложениях. Кроме того, приводы насосов довольно просты и состоят из редуктора с входом, подшипников, шестерен и выходов для установки с гидравлическими насосами.

Каковы диапазоны типоразмеров приводов насосов?

Самый простой доступный привод насоса – это прямой привод с одним насосом, состоящий из гибкой пластины и пластины кожуха колокола, соединенных с одним гидравлическим насосом. Приводы насосов бывают разных размеров, до пяти выходов.

Гидравлические насосы также можно устанавливать один за другим, чтобы создать еще больше возможностей для выбора правильного привода насоса для вашего применения.

Какие параметры ввода?

Наиболее распространенный тип ввода — это ввод ведущего диска, который крепится болтами к маховику и корпусу двигателя. Все доступные размеры соответствуют стандартам SAE для маховиков и корпусов промышленных двигателей.

Существуют удаленные входы, наиболее распространенными из которых являются входные валы со шпонкой или фланцевые входные валы. Наконец, есть вводы сцепления, наиболее распространенным из которых является сцепление с механическим включением. У Palmer Johnson есть ресурсы, чтобы также предложить входные муфты с пневматическим или гидравлическим включением для приводов насосов.

Производители приводов насосов:

Наиболее распространенными производителями приводов насосов являются Funk, Durst и Twin Disc. Все три производителя предлагают полный набор типоразмеров приводов насосов, начиная от одной колодки и заканчивая вариантом с пятью колодками.

Кроме того, все они предлагают обширный список вариантов ввода и вывода, а также несколько вариантов соотношения, которые варьируются в зависимости от конкретной модели привода насоса.

Палмер Джонсон является авторизованным дистрибьютором Funk, Durst и Twin Disc с многолетним опытом поддержки этих продуктовых линеек. Так что, если вам нужен привод насоса для совершенно нового применения или вам нужно заменить существующий привод насоса, который используется, Palmer Johnson поможет вам!

Так что, если вам нужен привод насоса для совершенно нового применения или вам нужно заменить существующий привод насоса, который используется, Palmer Johnson поможет вам!

Система гидравлического привода.

Дизайн ножничного рычага.

Нихар Аджмера

Нихар Аджмера

Соучредитель Pathya HealthTech

Опубликовано 9 сентября 2019 г.

+ Подписаться

Вы когда-нибудь задумывались обо всех сообщениях, в которых говорится о гидравлических жидкостных системах, но как они оптимально функционируют? Можно ли как-то повысить производительность наземных операций после установки ножничного подъемника? Есть много вопросов, которые затуманят ваше суждение и, в конечном счете, только обескураживают вас, тем самым ограничивая вашу организацию от получения большей выгоды, чем она уже есть.

Мы здесь, чтобы упростить всегда запутанную дилемму желания понять их самым простым, но эффективным способом, по крайней мере, сделать это как можно более всеобъемлющим.

Таким образом, система гидравлического привода состоит из гидравлического силового агрегата, выполняющего основную операцию, то есть перемещение объекта из исходного положения, линейного или вращательного, с помощью жидкости. (Все инженеры, пожалуйста, не не набрасывайтесь сразу на мой простой перевод понимания, так как это должно обучать людей, которые не так технически подкованы) Теперь, что это должно означать, верно?

Итак, давайте для наглядности используем пример, скажем, вы должны были выпить стакан воды, который постоянно наполняется водой из открытого крана, также ваше ограничение состоит в том, что вы можете пить воду только через соломинку. Итак, нас пока устраивает это расплывчатое описание? Теперь следующее, что нужно сделать, это выпить воду в стакане, следя за тем, чтобы она не превышала пороговую вместимость (по объему) стакана, в основном избегая проливания.

Всасывание (сила F1), которое вы создаете вручную, может не совпадать с давлением (F2) воды из крана, втекающей внутрь, если такая же сила каким-то образом достигается, точный объем, который вы всасываете через соломинку, будет в идеале пополняться водой из-под крана, и утечки не будет наблюдаться, или, возможно, гипотетически вы продолжаете увеличивать размер стакана (площадь), в конечном итоге следя за тем, чтобы утечка никогда не наблюдалась. Теперь минутка размышлений, почему этот расплывчатый пример, верно? Это только предвестник понимания закона Паскаля, который явно помогает понять системы гидравлического привода, так что здесь идет

Гидравлическая система работает по принципу закона Паскаля, согласно которому давление в замкнутой жидкости одинаково во всех направлениях. Сила, действующая на жидкость, определяется произведением давления и площади поперечного сечения (одна из них представляет собой силу F1, действующую через площадь доступной соломинки, а другая — силу F2, действующую на поверхность стекла). Поскольку давление одинаково во всех направлениях, на соломинку действует меньшая сила, а на большую стеклянную поверхность действует большая сила. Следовательно, с помощью гидравлических систем можно создать большую силу с меньшим усилием.

Поскольку давление одинаково во всех направлениях, на соломинку действует меньшая сила, а на большую стеклянную поверхность действует большая сила. Следовательно, с помощью гидравлических систем можно создать большую силу с меньшим усилием.

Теперь перейдем к техническому жаргону. Гидравлическая система состоит из нескольких частей, обеспечивающих ее правильное функционирование. Схема простой гидравлической системы приведена ниже.

Состоит из:

• подвижного поршня, соединенного с выходным валом в закрытом цилиндре

• бака-накопителя

• фильтра

• электронасоса

• регулятора давления

• регулирующего клапана 9000 3

• тече- надежный замкнутый контур трубопровода.

Выходной вал передает движение или усилие, однако все остальные части помогают управлять системой. Резервуар для хранения/жидкости представляет собой резервуар для жидкости, используемой в качестве передающей среды. Используемая жидкость, как правило, является несжимаемой с высокой плотностью. масло. Он фильтруется для удаления пыли или любых других нежелательных частиц, а затем перекачивается гидравлическим насосом.

масло. Он фильтруется для удаления пыли или любых других нежелательных частиц, а затем перекачивается гидравлическим насосом.

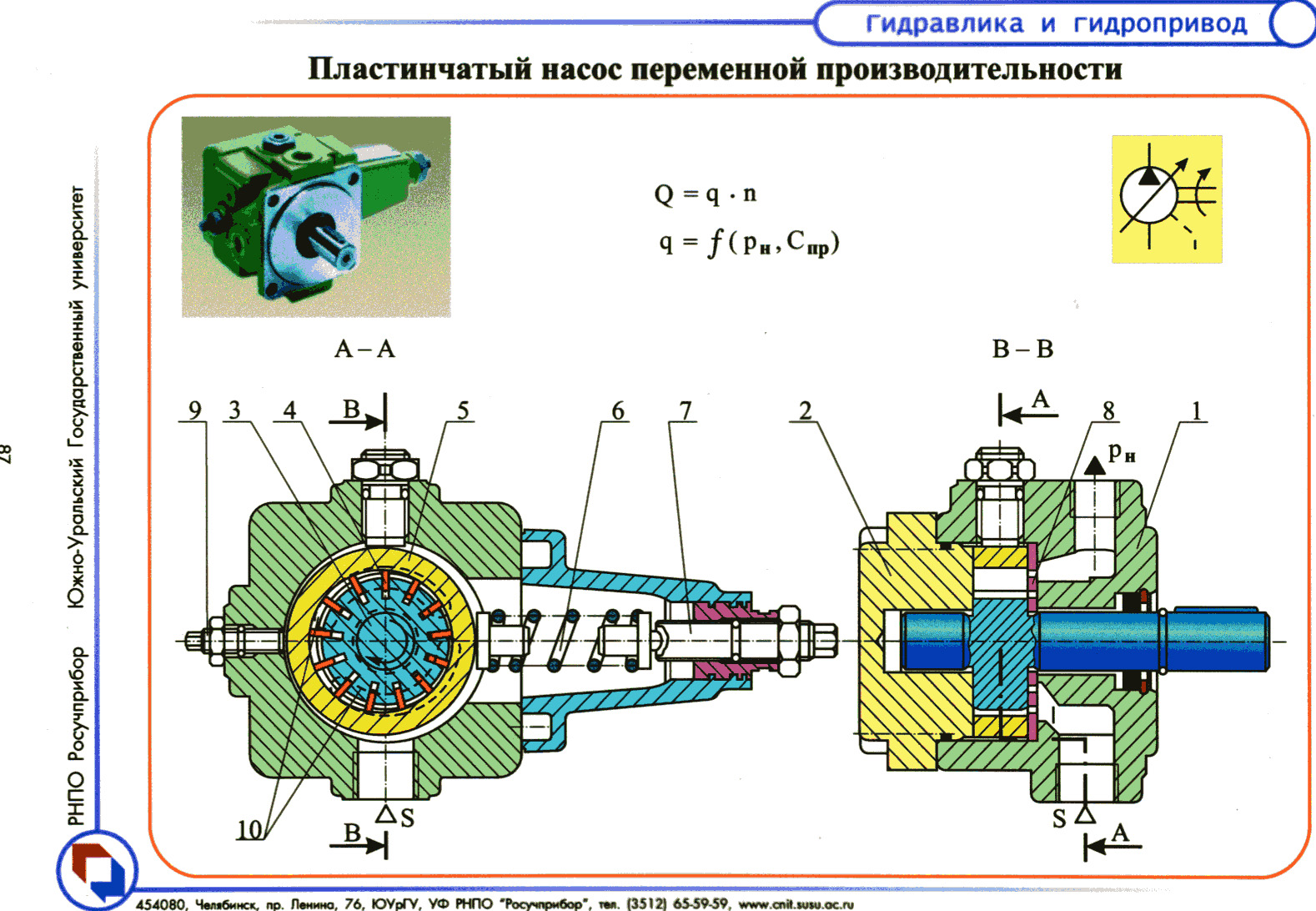

Производительность насоса зависит от конструкции гидравлической системы. Эти насосы обычно обеспечивают постоянный объем при каждом обороте вала насоса. Следовательно, давление жидкости может неограниченно увеличиваться в мертвой части поршня, пока система не выйдет из строя.

Регулятор давления используется для предотвращения ситуаций, при которых избыточная жидкость перенаправляется обратно в накопительный бак. Движение поршня контролируется изменением потока жидкости из порта A и порта B.

Движение цилиндра контролируется с помощью регулирующего клапана, который направляет поток жидкости. Линия давления жидкости соединена с портом B для подъема поршня и соединена с портом A для опускания поршня. Клапан также может останавливать поток жидкости в любом порту. Герметичный трубопровод также важен из-за безопасности, опасности для окружающей среды и экономических аспектов.

Современные уплотнения позволяют практически полностью исключить

Современные уплотнения позволяют практически полностью исключить Следствием изменения вязкости может быть также нарушение установленной скорости движения гидродвигателей.

Следствием изменения вязкости может быть также нарушение установленной скорости движения гидродвигателей. Такая система открывает широкие возможности для автоматизации цикла, контроля и оптимизации рабочих процессов, применения программных систем управления; легко поддается модернизации; состоит главным образом из унифицированных изделий, серийно выпускаемых специализированными заводами. Гидроприводы, в том числе «интеллектуальные» (со встроенными электронными системами управления), хорошо сочетаются с современными системами полевых шин (CANopen, Profibas и др.) для управления от персонального компьютера.

Такая система открывает широкие возможности для автоматизации цикла, контроля и оптимизации рабочих процессов, применения программных систем управления; легко поддается модернизации; состоит главным образом из унифицированных изделий, серийно выпускаемых специализированными заводами. Гидроприводы, в том числе «интеллектуальные» (со встроенными электронными системами управления), хорошо сочетаются с современными системами полевых шин (CANopen, Profibas и др.) для управления от персонального компьютера.