Содержание

Common Rail – что это? Особенности, принцип работы и преимущества

Популярность дизельных двигателей объясняется сочетанием экономичности и высокого КПД. Одной из причин впечатляющих эксплуатационных характеристик стала разработка системы впрыска Common Rail, которая совершенно заслуженно входит в число наиболее прогрессивных и передовых технологий подачи топлива в силовую установку. Сегодня ею оборудованы практически все дизельные ДВС, которые используются на транспортных средствах различного вида, начиная с автомобилей и заканчивая мощными сельскохозяйственными или дорожно-строительными машинами.

Определение

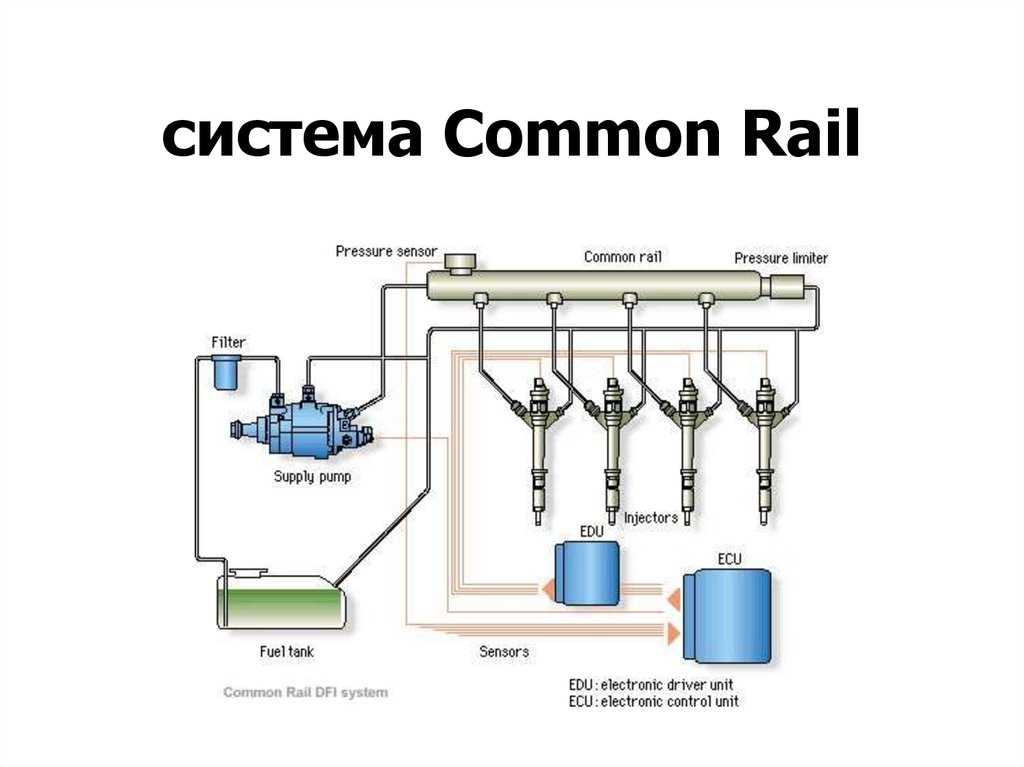

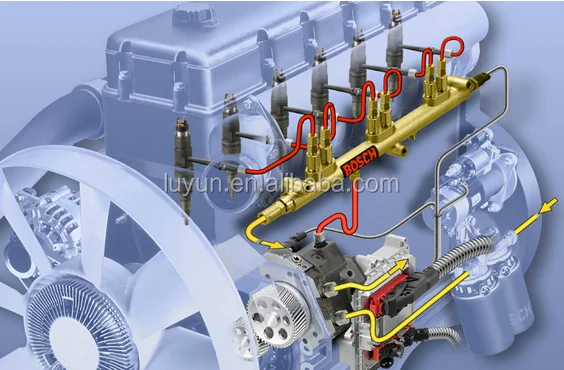

Common Rail представляет собой систему впрыска топлива для дизельного двигателя. Главной отличительной особенностью выступает общая магистраль или рампа, расположенная между ТНВД и форсунками. Именно она и дала название устройству, так как common rail переводится в английского как «общий путь» или «общая магистраль». Такая конструкция позволяет подавать дизтопливо под давлением, увеличивая общую эффективность работы двигателя.

Датой появления системы считается 1996 год, когда разработка компании Bosch была впервые установлена на серийный автомобиль. Популярность двигателей, оснащенных Common Rail, объясняется способностью достигать требуемой мощности при низком потреблении дизельного топлива. По стандартным оценкам использование системы уменьшает расход солярки на 15% при одновременном увеличении мощности двигателя на 40%.

Дополнительным и в современных условиях весьма важным достоинством рассматриваемой конструкции подачи топлива выступает соответствие современных экологическим стандартам. Заметное уменьшение токсичности выхлопных газов и низкий уровень издаваемое в процессе эксплуатации шума – вот еще две не менее серьезные причины востребованности и широкого распространения дизельных двигателей с использованием Common Rail.

Конструктивные особенности

Устройство Common Rail в значительной степени напоминает систему подачи топлива в инжекторных бензиновых двигателях. Перед впрыском дизельного топлива в цилиндры происходит аккумулирование давления, в результате чего такую конструкцию нередко называют аккумуляторной топливной системой.

Перед впрыском дизельного топлива в цилиндры происходит аккумулирование давления, в результате чего такую конструкцию нередко называют аккумуляторной топливной системой.

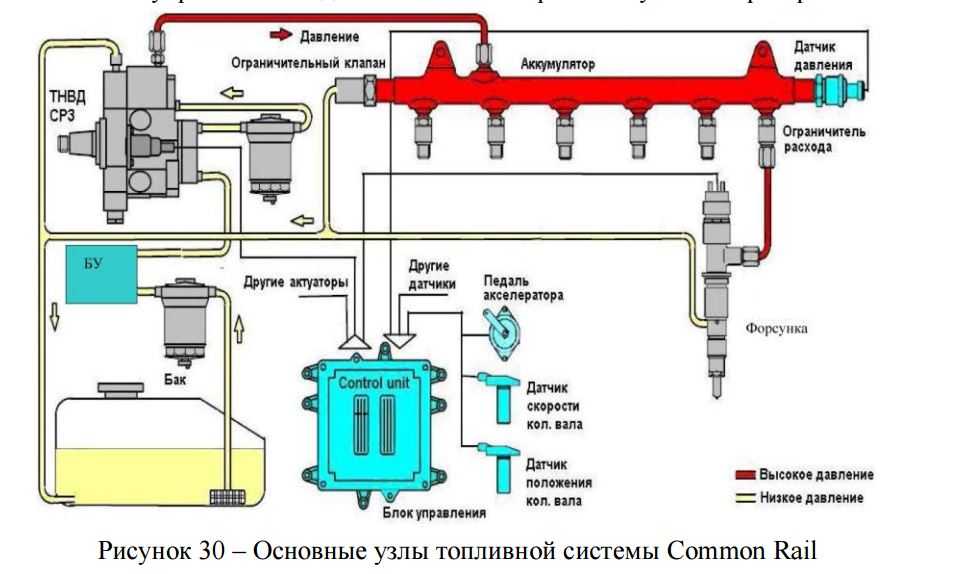

Конструкция Common Rail предусматривает три основных элемента: стандартные для любого дизельного двигателя контуры высокого и низкого давления, а также дополняющий их электронный блок контроля и управления. Контур низкого давления практически не отличается от обычных системы и состоит из стандартного набора частей, включающего:

- топливный бак;

- топливный фильтр;

- подкачивающий насос;

- комплект соединительных трубопроводов.

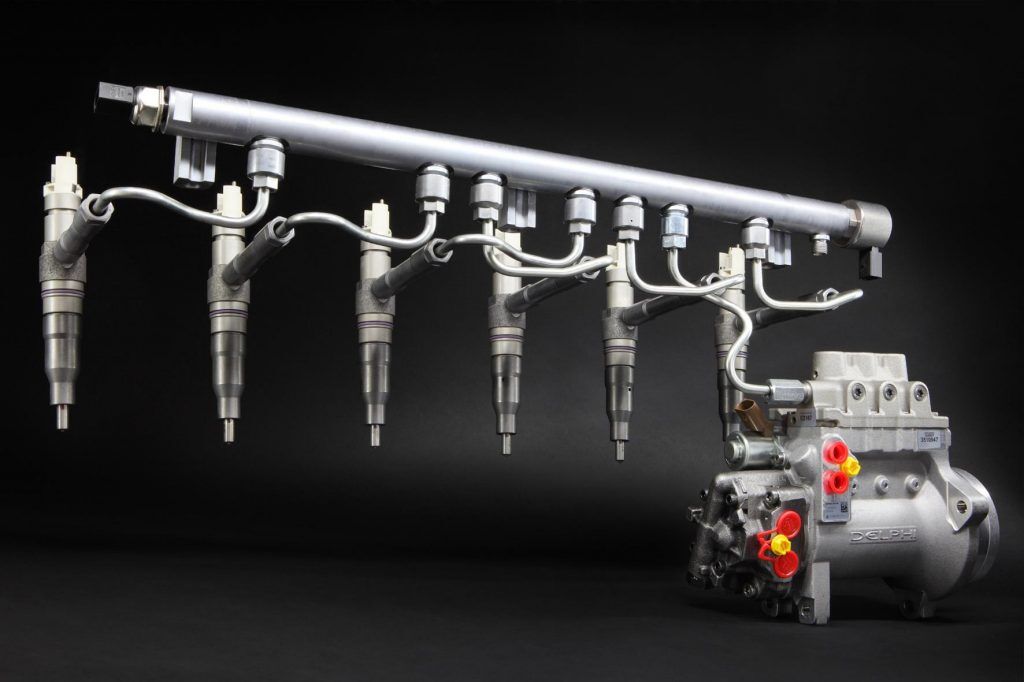

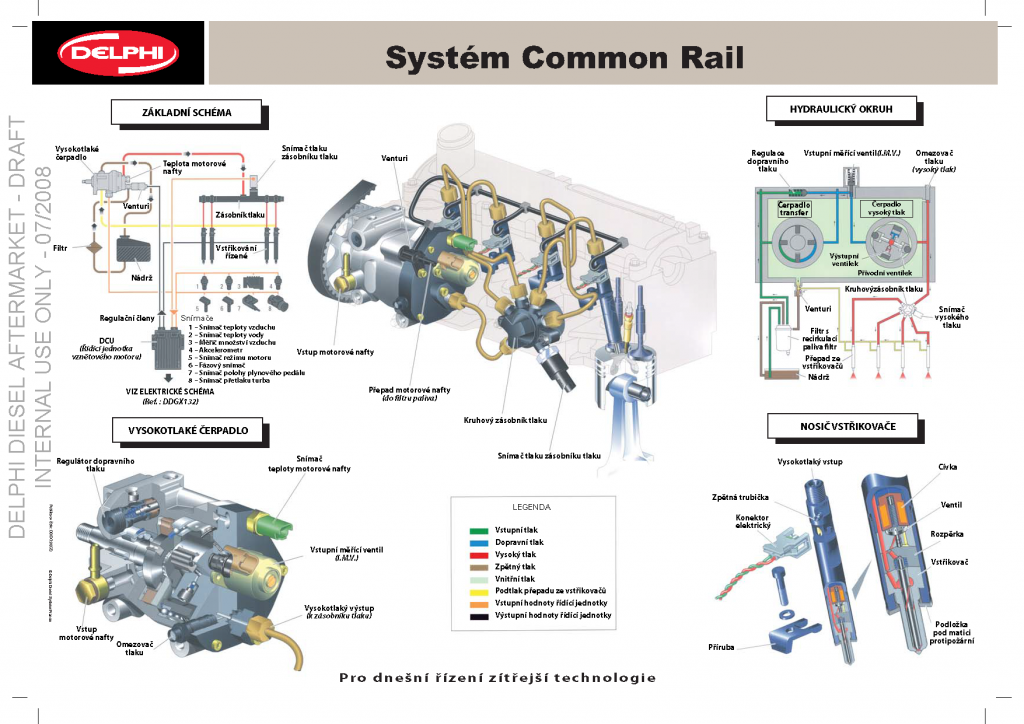

Основные отличия Common Rail от обычного дизельного двигателя заключаются в устройстве контура высокого давления, состоящего из таких элементов:

- насос, который заменяет стандартный ТНВД и оснащается контрольным клапаном;

- аккумуляторный узел или рампа, также оборудованная датчиком для контроля давления.

Она изготавливается в виде достаточно длинной двухслойной трубы, на которой размещаются штуцеры, предназначенные для фиксации форсунок;

Она изготавливается в виде достаточно длинной двухслойной трубы, на которой размещаются штуцеры, предназначенные для фиксации форсунок; - форсунки;

- комплект соединительных трубопроводов.

Важное значение для эффективной эксплуатации рассматриваемой системы имеет работа электронного блока управления или ЭБУ. Он включает в себя несколько датчиков, в автоматическом режиме передающих сигналы о следующих параметрах и характеристиках двигателя:

- положения распределительного и коленчатого вала;

- положение педали «газа»;

- уровень давления наддува;

- температура воздуха и охлаждающей жидкости;

- уровень давления топлива;

- массовый расход воздуха.

Анализ полученных данных производится ЭБУ также в автоматическом режиме, результатом чего становятся определение требуемого количества топлива, времени открытия форсунки и других рабочих параметров системы. После этого подается команда на начало впрыска и цикл повторяется по новой.

После этого подается команда на начало впрыска и цикл повторяется по новой.

Принцип действия Коммон Рейл

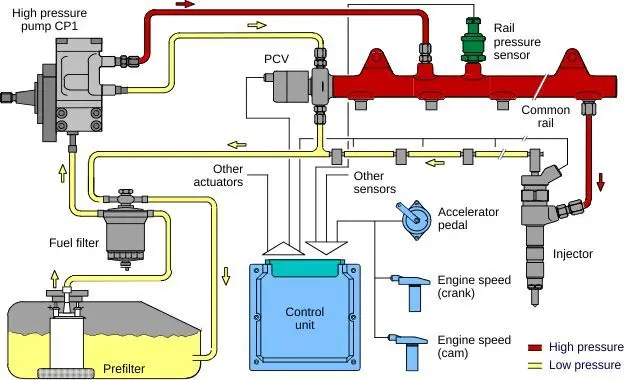

Описанное выше устройство Common Rail обеспечивает простую и при этом эффективную работу двигателя. Сначала подкачивающий насос, входящий в контур низкого давления, засасывает дизельное топливо из бака. Далее оно очищается, проходя через фильтр, и поступает в контур высокого давления.

Затем горючее перемещается в аккумуляторный узел, где его давление повышается. Максимальное значение этого показателя составляет 135 МПа и контролируется автоматикой. После поступления команды от ЭБУ на впрыск контролирующий клапан открывается и топливо поступает бак через трубопроводы, соединенные с форсунками на рампе. На каждой форсунке устанавливается отдельный электромагнитный клапан или соленоид, управляющий ее работой, что является еще одной важной отличительной особенностью системы.

Наличие в системе ЭБУ позволяет с высоким уровнем точности управлять как параметрами давления топлива, так и количеством сжигаемого горючего. Следствием этого выступает максимальная отдача при сгорании топлива, которая сопровождается уменьшением его расхода при одновременном увеличении КПД дизельного двигателя. В качестве приятного и полезного бонуса происходит сокращение токсичности выхлопа.

Следствием этого выступает максимальная отдача при сгорании топлива, которая сопровождается уменьшением его расхода при одновременном увеличении КПД дизельного двигателя. В качестве приятного и полезного бонуса происходит сокращение токсичности выхлопа.

Вывод

Популярность и широкое распространение Common Rail объясняется очевидными преимуществами системы перед любыми альтернативными вариантами. Большая часть достоинств уже была озвучена выше, однако, для большей наглядности целесообразно еще раз обратить на них внимание. Итак, наиболее важными плюсами рассматриваемой системы выступают:

- высокий КПД двигателя, который достигается за счет более эффективного сжигания топлива;

- существенное (до 15%) сокращение расхода горючего;

- еще более серьезное (до 40%) увеличение мощности двигателя;

- снижение показателей токсичности выхлопных газов, что позволяет двигателю полностью соответствовать современным экологическим стандартам.

Сочетание настолько впечатляющих характеристик выступает лучшим и весьма наглядным объяснением того, что практически все дизельные двигатели оснащаются сегодня Common Rail. Более того, возможности технологии далеко не исчерпаны, что позволяет надеяться на дальнейшее совершенствование системы.

Что такое топливная система авто Common Rail

Система впрыска Common Rail появилась благодаря ужесточению экологических норм по выбросу вредных веществ. Расскажем что такое «коммон рейл», её устройство и принцип работы.

Что это такое

Если открыть автомобильный англо-русский словарь, то термин «коммон рейл» можно перевести как «общая магистраль». Она характеризуется впрыском топлива в цилиндр под высоким атмосферным давлением, благодаря чему снижается расход топлива на 15 процентов, а мощность двигателя вырастает на 40 процентов.

Это не все достоинства. Отмечается уменьшение шума при работе двигателя, притом, что крутящий момент дизеля увеличен. Благодаря своему преимуществу, система впрыска Common Rail приобрела широкую популярность, и каждый второй современный автомобиль с дизельным двигателем оснащен этой системой.

Благодаря своему преимуществу, система впрыска Common Rail приобрела широкую популярность, и каждый второй современный автомобиль с дизельным двигателем оснащен этой системой.

К недостаткам относят более высокие требования к качеству дизельного топлива. При попадании мелких посторонних частиц в топливную систему авто, которая выполнена с большой точностью, управляемые форсунки могут выйти из строя. Поэтому в дизелях «коммон рейл» использование качественного топлива является обязательным условием.

Принцип работы

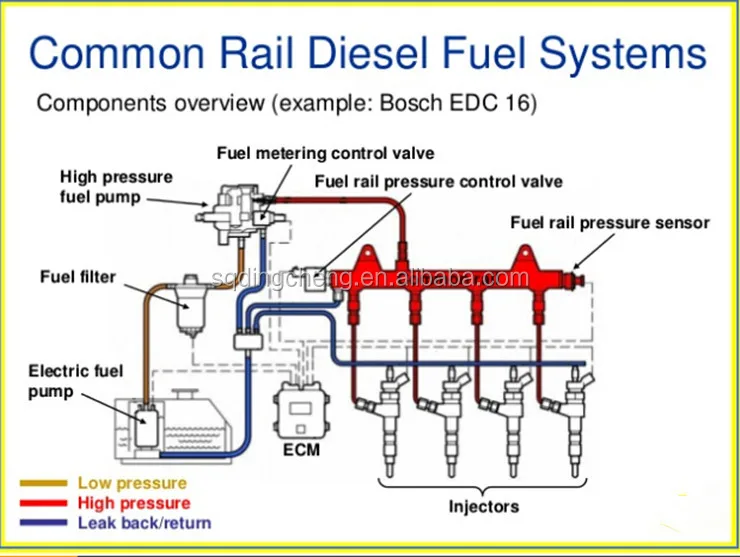

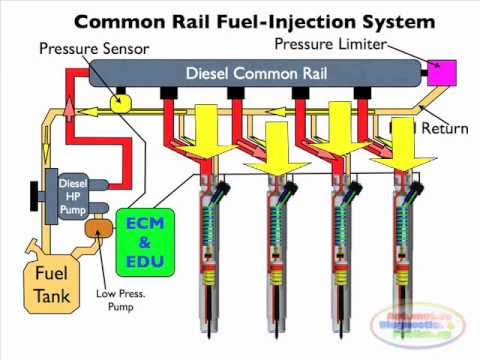

Принцип работы основан на подаче топлива к форсункам от общего аккумулятора высокого давления – топливной рампы. Давление в топливной системе создается и поддерживается независимо ни от частоты вращения коленвала двигателя, ни от количества впрыскиваемого топлива. Сами форсунки впрыскивают топливо по команде контроллера блока EDC, посредством встроенных в них магнитных соленоидов, активация которых, происходит с блока управления.

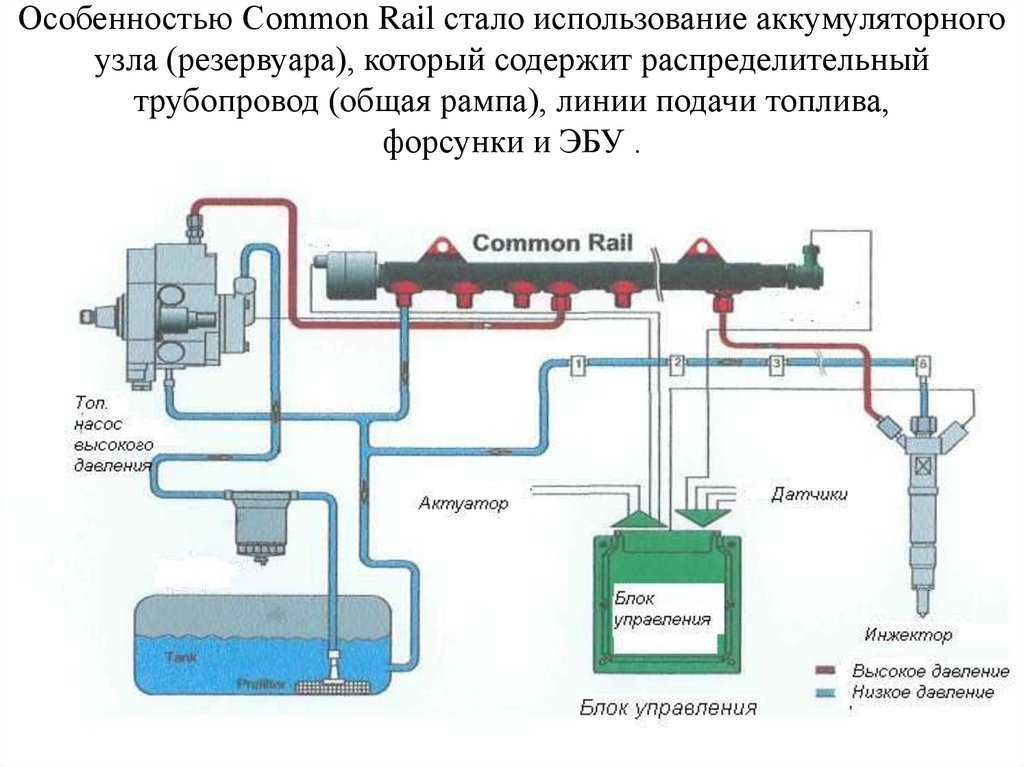

Особенность «коммон рейл» — использование аккумуляторного узла, который содержит распределительный трубопровод, линии подачи топлива и форсунки. ЭБУ по заданной программе передает управляющий сигнал к соленоиду форсунки, которая подает топливо в камеру сгорания двигателя. Использование принципа разделения узла, создающего давление, и узла впрыскивания обеспечивает повышение точности управления процессом сгорания, а также увеличение давления впрыскивания.

Устройство. Из чего состоит

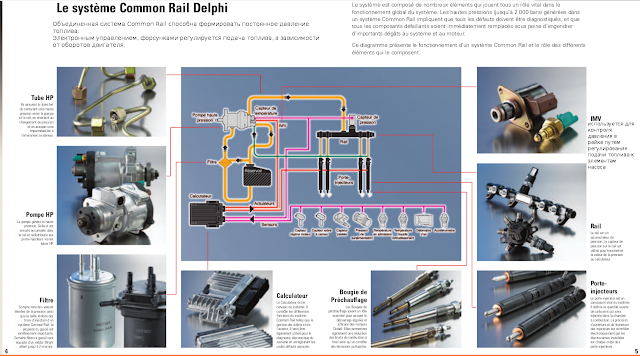

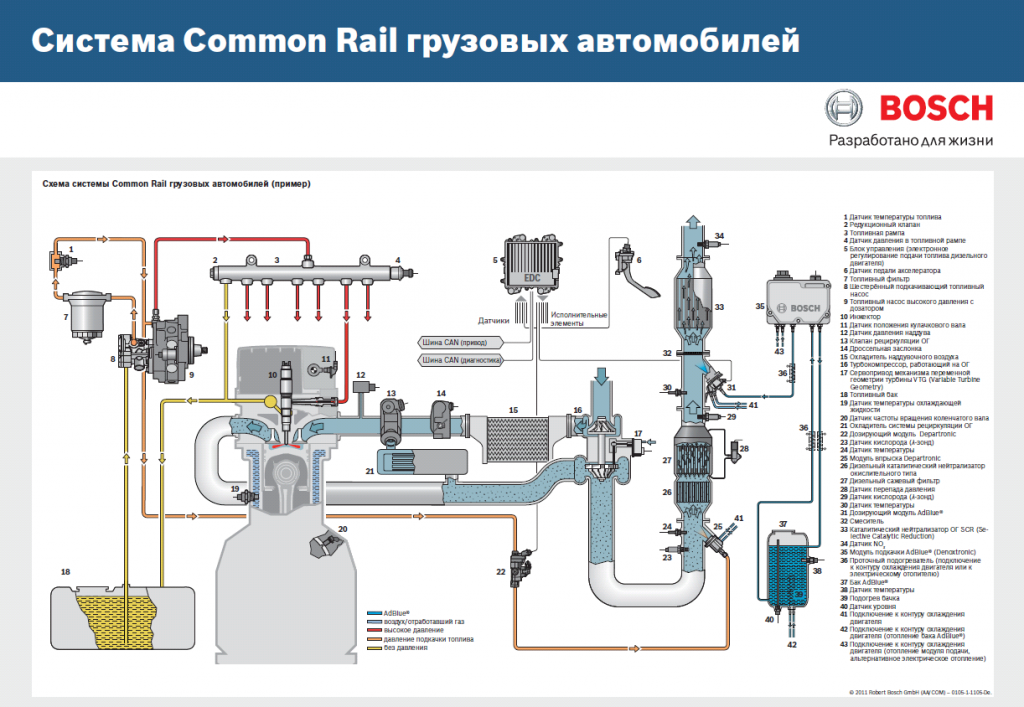

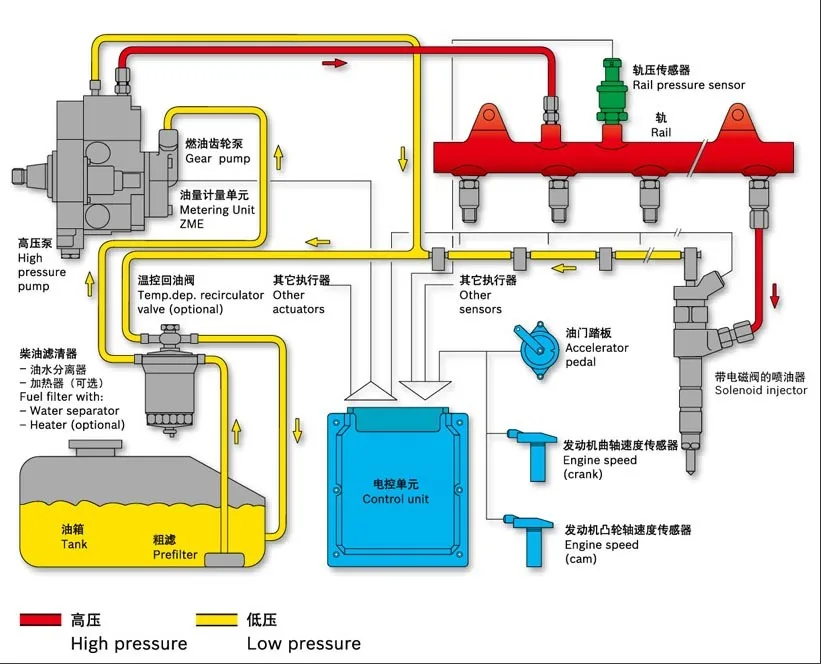

Common Rail состоит из трех основных частей: контура низкого и высокого давления и системы датчиков. В контур низкого давления входят: топливный бак, подкачивающий насос, топливный фильтр и соединительные трубопроводы.

Контур высокого давления состоит из насоса (заменяющего традиционный ТНВД) с контрольным клапаном, аккумуляторного узла (рампы) с датчиком, контролирующим в ней давление, форсунок и соединительных трубопроводов. Рампа представляет собой длинную трубу с поперечно расположенными штуцерами для подсоединения форсунок и выполнен двухслойным.

Рампа представляет собой длинную трубу с поперечно расположенными штуцерами для подсоединения форсунок и выполнен двухслойным.

Электронный блок управления авто получает электрические сигналы от следующих датчиков: положения коленвала, положения распредвала, перемещения педали «газа», давления наддува, температуры воздуха, температуры охлаждающей жидкости, массового расхода воздуха и давления топлива. ЭБУ на основе полученных сигналов вычисляет необходимое количество подаваемого топлива, дает команду на начало впрыска, определяет продолжительность открытия форсунки, корректирует параметры впрыска и управляет работой всей системы.

В контуре низкого давления подкачивающий насос засасывает топливо из бака, пропускает его через фильтр, в котором задерживаются загрязнения, и доставляет его к контуру высокого давления.

В контуре высокого давления насос подает топливо в аккумуляторный узел, где оно находится при максимальном давлении 135 Мпа с помощью контрольного клапана. Если контрольный клапан насоса высокого давления открывается по команде ЭБУ, топливо от насоса по сливному трубопроводу поступает в топливный бак. Каждая форсунка соединяется с рампой отдельным трубопроводом, а внутри форсунки имеется управляющий соленоид (электромагнитный клапан).

Если контрольный клапан насоса высокого давления открывается по команде ЭБУ, топливо от насоса по сливному трубопроводу поступает в топливный бак. Каждая форсунка соединяется с рампой отдельным трубопроводом, а внутри форсунки имеется управляющий соленоид (электромагнитный клапан).

При получении электрического сигнала от ЭБУ, форсунка начинает впрыскивать топливо в соответствующий цилиндр. Впрыск топлива продолжается, пока электромагнитный клапан форсунки не отключится по команде блока управления, который определяет момент начала впрыска и количество топлива, получая данные от датчиков и анализируя полученные значения по специальной программе, заложенной в памяти компьютера.

- Электронная система зажигания авто

Кроме того, блок производит постоянный контроль работоспособности системы. Поскольку в рампе топливо находится при постоянном и высоком давлении, это дает возможность впрыска небольших и точно отмеренных порций топлива. Появилась возможность впрыска предварительной порции топлива перед основной, что дает возможность значительно улучшить процесс сгорания.

Благодаря высокой точности электронного управления и повышенному давлению впрыска, сгорание топлива в моторе происходит с максимальной отдачей. Из-за этого, уменьшается расход топлива и уровень токсичности выхлопа. Common Rail повлёк развитие дизелей, т.к. экологические нормы по токсичности повышаются и это способствуют дальнейшему развитию топливной системы.

Система впрыска топлива Common Rail

Система впрыска топлива Common Rail

Ханну Яаскеляйнен, Магди К. Хайр

Это предварительный просмотр статьи, ограниченный некоторым исходным содержанием. Для полного доступа требуется подписка DieselNet.

Пожалуйста, войдите под номером , чтобы просмотреть полную версию этого документа.

- Компоненты системы впрыска топлива Common Rail

- Регулятор давления в системе впрыска Common Rail

Abstract : В системе Common Rail топливо подается к форсункам из аккумулятора высокого давления, называемого Rail. Рейка питается топливным насосом высокого давления. Давление в рампе, а также начало и конец сигнала, активирующего форсунку для каждого цилиндра, контролируются электроникой. Преимущества системы Common Rail включают в себя гибкость в управлении моментом впрыска и скоростью впрыска.

Давление в рампе, а также начало и конец сигнала, активирующего форсунку для каждого цилиндра, контролируются электроникой. Преимущества системы Common Rail включают в себя гибкость в управлении моментом впрыска и скоростью впрыска.

- Введение

- Концепция Common Rail

- Система Common Rail Dynamics

- Управление системой Common Rail

- Системы впрыска Common Rail для больших двигателей

Достоинства архитектуры системы впрыска топлива Common Rail были признаны с момента разработки дизельного двигателя. Ранние исследователи, в том числе Рудольф Дизель, работали с топливными системами, которые обладали некоторыми существенными характеристиками современных систем впрыска дизельного топлива с общей топливной рампой. Например, в 1913, патент на систему впрыска топлива Common Rail с механическими форсунками был выдан компании Vickers Ltd. из Великобритании [2092] . Примерно в то же время в Соединенных Штатах Томасу Гаффу был выдан еще один патент на топливную систему для двигателя с искровым зажиганием и непосредственным впрыском цилиндра с использованием электромагнитных клапанов с электрическим приводом. Расход топлива измерялся путем контроля времени открытия клапанов [2085] . Идея использования инжекторного клапана с электроприводом на дизельном двигателе с топливной системой Common Rail была разработана Бруксом Уокером и Гарри Кеннеди в конце 19 века.20s и применялся к дизельному двигателю калифорнийской компанией Atlas-Imperial Diesel Engine Company в начале 1930-х годов.

Расход топлива измерялся путем контроля времени открытия клапанов [2085] . Идея использования инжекторного клапана с электроприводом на дизельном двигателе с топливной системой Common Rail была разработана Бруксом Уокером и Гарри Кеннеди в конце 19 века.20s и применялся к дизельному двигателю калифорнийской компанией Atlas-Imperial Diesel Engine Company в начале 1930-х годов.

Работа над современными системами впрыска топлива Common Rail была начата в 1960-х годах Societe des Procedes Modernes D’Injection (SOPROMI) [2086] . Тем не менее, пройдет еще 2-3 десятилетия, прежде чем давление регулирующих органов подстегнет дальнейшее развитие, и технология станет коммерчески жизнеспособной. Технология SOPROMI была оценена компанией CAV Ltd. в начале 19 века.70-х годов, и было обнаружено, что он не дает больших преимуществ по сравнению с существующими системами P-L-N, использовавшимися в то время. Значительная работа по-прежнему требовалась для повышения точности и возможностей соленоидных приводов.

Дальнейшее развитие дизельных систем Common Rail началось в 1980-х годах. К 1985 году компания Industrieverband Fahrzeugbau (IFA) из бывшей Восточной Германии разработала систему впрыска Common Rail для своего грузовика W50, но прототип так и не был запущен в серийное производство, и через пару лет от проекта отказались.0032 [2096] . Примерно в то же время General Motors также разрабатывала систему Common Rail для своих легких двигателей IDI [2174] . Однако с отменой их программы создания легких дизельных двигателей в середине 1980-х дальнейшее развитие было остановлено.

Несколькими годами позже, в конце 1980-х и начале 1990-х годов, OEM-производители двигателей инициировали ряд проектов по разработке, которые затем были реализованы производителями оборудования для впрыска топлива:

- Компания Nippondenso усовершенствовала систему Common Rail для грузовых автомобилей [2093] [2094] , который они приобрели у Renault и который был введен в производство в 1995 году в грузовиках Hino Rising Ranger.

- В 1993 году Bosch — возможно, из-за некоторого давления со стороны Daimler-Benz — приобрела технологию UNIJET, первоначально разработанную усилиями Fiat и Elasis (дочерняя компания Fiat), для дальнейшей разработки и производства [2099] . Система Common Rail для легковых автомобилей Bosch была запущена в производство в 1997 году для модели Alfa Romeo 156 9 98 модельного года.0032 [194] и Mercedes-Benz C-класса.

- Вскоре после этого Лукас объявил о контрактах Common Rail с Ford, Renault и Kia, производство которых начнется в 2000 году.

- В 2003 году компания Fiat представила систему Common Rail следующего поколения, способную выполнять 3-5 впрысков/такт двигателя для двигателя Multijet Euro 4.

Дополнительную информацию об истории систем Common Rail можно найти в литературе [2178] [2940] .

Цель этих программ развития началась в конце 1980-х/начале 1990-х годов была разработка топливной системы для будущего легкового автомобиля с дизельным двигателем. В начале этих усилий было очевидно, что в будущих дизельных автомобилях будет использоваться система сгорания с непосредственным впрыском из-за явного преимущества в экономии топлива и удельной мощности по сравнению с распространенной в то время системой сгорания с непрямым впрыском. В задачи разработок входили комфорт вождения, сравнимый с комфортом автомобилей, работающих на бензине, соответствие будущим ограничениям выбросов и улучшение экономии топлива. Рассматривались три группы архитектур топливной системы: (1) распределительный насос с электронным управлением, (2) насос-форсунка с электронным управлением (EUI или насос-форсунка) и (3) система впрыска Common Rail (CR). В то время как усилия по каждому из этих подходов привели к коммерческим топливным системам для серийных автомобилей, система Common Rail давала ряд преимуществ и в конечном итоге стала доминировать в качестве основной топливной системы, используемой в автомобилях малой грузоподъемности. Эти преимущества включали:

В начале этих усилий было очевидно, что в будущих дизельных автомобилях будет использоваться система сгорания с непосредственным впрыском из-за явного преимущества в экономии топлива и удельной мощности по сравнению с распространенной в то время системой сгорания с непрямым впрыском. В задачи разработок входили комфорт вождения, сравнимый с комфортом автомобилей, работающих на бензине, соответствие будущим ограничениям выбросов и улучшение экономии топлива. Рассматривались три группы архитектур топливной системы: (1) распределительный насос с электронным управлением, (2) насос-форсунка с электронным управлением (EUI или насос-форсунка) и (3) система впрыска Common Rail (CR). В то время как усилия по каждому из этих подходов привели к коммерческим топливным системам для серийных автомобилей, система Common Rail давала ряд преимуществ и в конечном итоге стала доминировать в качестве основной топливной системы, используемой в автомобилях малой грузоподъемности. Эти преимущества включали:

- Давление топлива не зависит от частоты вращения двигателя и условий нагрузки.

Это позволяет гибко контролировать как количество впрыскиваемого топлива, так и время впрыска, а также обеспечивает лучшее проникновение распыления и смешивание даже при низких оборотах двигателя и нагрузках. Эта особенность отличает систему Common Rail от других систем впрыска, в которых давление впрыска увеличивается с частотой вращения двигателя, как показано на рис. 1 [289] . Эта характеристика также позволяет двигателям развивать более высокий крутящий момент при низких оборотах двигателя, особенно если используется турбонагнетатель с изменяемой геометрией (VGT). Следует отметить, что, хотя системы Common Rail могут работать с максимальным давлением в рампе, поддерживаемым постоянным в широком диапазоне скоростей вращения и нагрузок двигателя, это делается редко. Как обсуждается в другом месте, давление топлива в системах Common Rail можно контролировать в зависимости от частоты вращения и нагрузки двигателя, чтобы оптимизировать выбросы и производительность, не подвергая риску срок службы двигателя.

Это позволяет гибко контролировать как количество впрыскиваемого топлива, так и время впрыска, а также обеспечивает лучшее проникновение распыления и смешивание даже при низких оборотах двигателя и нагрузках. Эта особенность отличает систему Common Rail от других систем впрыска, в которых давление впрыска увеличивается с частотой вращения двигателя, как показано на рис. 1 [289] . Эта характеристика также позволяет двигателям развивать более высокий крутящий момент при низких оборотах двигателя, особенно если используется турбонагнетатель с изменяемой геометрией (VGT). Следует отметить, что, хотя системы Common Rail могут работать с максимальным давлением в рампе, поддерживаемым постоянным в широком диапазоне скоростей вращения и нагрузок двигателя, это делается редко. Как обсуждается в другом месте, давление топлива в системах Common Rail можно контролировать в зависимости от частоты вращения и нагрузки двигателя, чтобы оптимизировать выбросы и производительность, не подвергая риску срок службы двигателя.

Рисунок 1 . Зависимость между давлением впрыска и частотой вращения двигателя в различных системах впрыска

- Снижение требований к пиковому крутящему моменту топливного насоса. По мере развития высокоскоростных двигателей с непосредственным впрыском (HSDI) большая часть энергии для смешивания воздуха с топливом исходила от импульса распыления топлива, в отличие от вихревых механизмов, используемых в более старых системах сгорания IDI. Только системы впрыска топлива под высоким давлением могли обеспечить энергию смешивания и хорошую подготовку к распылению, необходимые для снижения выбросов твердых частиц и углеводородов. Чтобы генерировать энергию, необходимую для впрыска топлива примерно за 1 миллисекунду, обычный распределительный насос должен был бы обеспечивать гидравлическую мощность почти 1 кВт за четыре (в 4-цилиндровом двигателе) импульсов по 1 мс за один оборот насоса, что создает значительную нагрузку на насос. приводной вал [922] .

Одна из причин тенденции к использованию систем Common Rail заключалась в том, чтобы свести к минимуму требования к максимальному крутящему моменту насоса. В то время как требования к мощности и среднему крутящему моменту насоса Common Rail были схожими, подача топлива под высоким давлением осуществляется в аккумулятор, и, таким образом, пиковый расход (и пиковый крутящий момент, необходимый для привода насоса) не обязательно должен совпадать с событие впрыска, как в случае с насосом-распределителем. Поток нагнетания насоса можно распределить на более продолжительную часть цикла двигателя, чтобы поддерживать требуемый крутящий момент насоса более равномерным.

Одна из причин тенденции к использованию систем Common Rail заключалась в том, чтобы свести к минимуму требования к максимальному крутящему моменту насоса. В то время как требования к мощности и среднему крутящему моменту насоса Common Rail были схожими, подача топлива под высоким давлением осуществляется в аккумулятор, и, таким образом, пиковый расход (и пиковый крутящий момент, необходимый для привода насоса) не обязательно должен совпадать с событие впрыска, как в случае с насосом-распределителем. Поток нагнетания насоса можно распределить на более продолжительную часть цикла двигателя, чтобы поддерживать требуемый крутящий момент насоса более равномерным. - Улучшено качество шума. Двигатели DI характеризуются более высоким пиковым давлением сгорания и, следовательно, более высоким уровнем шума, чем двигатели IDI. Было обнаружено, что улучшенный шум и низкие выбросы NOx лучше всего достигаются за счет введения предварительного впрыска. Легче всего это было реализовано в системе Common Rail, которая обеспечивала стабильную подачу небольшого количества запального топлива во всем диапазоне нагрузки/скорости двигателя.

###

История Common Rail | Бош Глобал

Эта история является частью History Blog

Откройте для себя всю серию

Это история успеха, которая только кажется, что у нее нет счастливого конца. Это история 25-летней истории системы Common-Rail, наиболее широко используемой системы впрыска дизельного топлива под высоким давлением, производимой Bosch. Система Common Rail знаменует собой отправную точку триумфального роста популярности дизельных двигателей в Европе в начале 2000-х годов. Принимая во внимание действующее в Европе законодательство по выбросам CO₂, мы должны задаться вопросом, есть ли будущее у дизеля. Но следующая история успеха Bosch уже не за горами — в виде электромобильности.

Даже разработки, проложившие путь к нашей истории успеха, были далеко не простыми. Это история визита Роберта Боша к Рудольфу Дизелю в конце XIX века. Поскольку добиться самовоспламенения дизельного топлива оказалось сложно, Bosch попросили испытать его устройство зажигания на дизельном двигателе. Результат был удручающим: производилось чрезмерное количество дыма, но не было энергии. Оказывается, даже обед был смущением. У Роберта Боша в кошельке было всего три марки, но о том, чтобы попросить Дизеля одолжить ему денег или оплатить его долю в счете, не могло быть и речи.

Результат был удручающим: производилось чрезмерное количество дыма, но не было энергии. Оказывается, даже обед был смущением. У Роберта Боша в кошельке было всего три марки, но о том, чтобы попросить Дизеля одолжить ему денег или оплатить его долю в счете, не могло быть и речи.

Robert Bosch, 1888

Много лет спустя, в 1927 году, Bosch удалось сделать дизельный ТНВД пригодным для эксплуатации, установив его на грузовик. Вскоре за ними последовали легковые автомобили с дизельными двигателями, но в течение многих лет их грохочущий звук означал, что они больше походили на тракторы. Системе Common-Rail было суждено изменить это. Это сделало дизельные двигатели более эффективными и экономичными, а гибкий предварительный впрыск снизил уровень производимого ими шума. Его разработала итальянская инжиниринговая компания Elasis, пилотными заказчиками выступили Fiat и Mercedes. Однако всем им было ясно одно: если одна компания может коммерциализировать систему Common Rail, то это Bosch. Таким образом, Bosch взял на себя то, на чем остановилась Elasis, включая патенты и инженеров.

Процесс впрыска Common Rail, 2003

Тем не менее, до готовности к производству было еще далеко, и именно здесь в дело вступили Франц Ференбах и его команда. Ференбах возглавлял дизельный бизнес в 1997 году, когда впервые появилась система Common Rail. на рынке после череды неудач. Тогда под высоким давлением работали не только системы, но и инженеры. Некоторые из них каждое утро в четыре часа уходили из дома, чтобы поехать из Фейербаха на завод в Бамберге, где процессы были еще далеки от стабильности. Например, люфт иглы форсунок должен был быть изготовлен с точностью до микрометра, и польза, полученная от опытной серии, поначалу была даже вполовину меньше, чем ожидалось. Инженеры проанализировали прототипы за ночь, чтобы результаты испытаний были доступны производственной команде на следующий день.

Спустя годы, став генеральным директором, Ференбах будет ссылаться на такой уровень самоотверженности как на пример стойкости Bosch. Однако, как он позже понял, эти невзгоды перед выходом на рынок были лишь предвестием еще большего кризиса, который разразится в 2005 году. и подшипники начали заклинивать. Этот «кризис втулок» вынудил Bosch остановить производство, остановив производственную деятельность у своих самых важных клиентов — наихудший сценарий для поставщика автомобилей. В этой крайне напряженной ситуации на поиск причины ушло две-три недели. Неисправность заключалась в тефлоновом покрытии, которое было неправильно изготовлено субпоставщиком. Но до тех пор, пока неисправность не была устранена, компания оставалась под давлением своих клиентов — давление, которое ощущалось выше 2000 бар, как сказал бы Ференбах годы спустя.

и подшипники начали заклинивать. Этот «кризис втулок» вынудил Bosch остановить производство, остановив производственную деятельность у своих самых важных клиентов — наихудший сценарий для поставщика автомобилей. В этой крайне напряженной ситуации на поиск причины ушло две-три недели. Неисправность заключалась в тефлоновом покрытии, которое было неправильно изготовлено субпоставщиком. Но до тех пор, пока неисправность не была устранена, компания оставалась под давлением своих клиентов — давление, которое ощущалось выше 2000 бар, как сказал бы Ференбах годы спустя.

Франц Ференбах на заводе в Фойербахе, 2009 г. Тест-драйв на международном коллоквиуме Bosch Motor Press в Боксберге, 2009 г. десять стран. Но затем дизели приобрели дурную славу, когда выяснилось, что автопроизводители манипулируют значениями выбросов выхлопных газов. Поскольку программное обеспечение от Bosch было замешано в споре, компания начала независимое расследование в тесном сотрудничестве с властями. В то же время он ввел этический кодекс для своих разработчиков и инженеров.

Она изготавливается в виде достаточно длинной двухслойной трубы, на которой размещаются штуцеры, предназначенные для фиксации форсунок;

Она изготавливается в виде достаточно длинной двухслойной трубы, на которой размещаются штуцеры, предназначенные для фиксации форсунок;

Это позволяет гибко контролировать как количество впрыскиваемого топлива, так и время впрыска, а также обеспечивает лучшее проникновение распыления и смешивание даже при низких оборотах двигателя и нагрузках. Эта особенность отличает систему Common Rail от других систем впрыска, в которых давление впрыска увеличивается с частотой вращения двигателя, как показано на рис. 1 [289] . Эта характеристика также позволяет двигателям развивать более высокий крутящий момент при низких оборотах двигателя, особенно если используется турбонагнетатель с изменяемой геометрией (VGT). Следует отметить, что, хотя системы Common Rail могут работать с максимальным давлением в рампе, поддерживаемым постоянным в широком диапазоне скоростей вращения и нагрузок двигателя, это делается редко. Как обсуждается в другом месте, давление топлива в системах Common Rail можно контролировать в зависимости от частоты вращения и нагрузки двигателя, чтобы оптимизировать выбросы и производительность, не подвергая риску срок службы двигателя.

Это позволяет гибко контролировать как количество впрыскиваемого топлива, так и время впрыска, а также обеспечивает лучшее проникновение распыления и смешивание даже при низких оборотах двигателя и нагрузках. Эта особенность отличает систему Common Rail от других систем впрыска, в которых давление впрыска увеличивается с частотой вращения двигателя, как показано на рис. 1 [289] . Эта характеристика также позволяет двигателям развивать более высокий крутящий момент при низких оборотах двигателя, особенно если используется турбонагнетатель с изменяемой геометрией (VGT). Следует отметить, что, хотя системы Common Rail могут работать с максимальным давлением в рампе, поддерживаемым постоянным в широком диапазоне скоростей вращения и нагрузок двигателя, это делается редко. Как обсуждается в другом месте, давление топлива в системах Common Rail можно контролировать в зависимости от частоты вращения и нагрузки двигателя, чтобы оптимизировать выбросы и производительность, не подвергая риску срок службы двигателя.

Одна из причин тенденции к использованию систем Common Rail заключалась в том, чтобы свести к минимуму требования к максимальному крутящему моменту насоса. В то время как требования к мощности и среднему крутящему моменту насоса Common Rail были схожими, подача топлива под высоким давлением осуществляется в аккумулятор, и, таким образом, пиковый расход (и пиковый крутящий момент, необходимый для привода насоса) не обязательно должен совпадать с событие впрыска, как в случае с насосом-распределителем. Поток нагнетания насоса можно распределить на более продолжительную часть цикла двигателя, чтобы поддерживать требуемый крутящий момент насоса более равномерным.

Одна из причин тенденции к использованию систем Common Rail заключалась в том, чтобы свести к минимуму требования к максимальному крутящему моменту насоса. В то время как требования к мощности и среднему крутящему моменту насоса Common Rail были схожими, подача топлива под высоким давлением осуществляется в аккумулятор, и, таким образом, пиковый расход (и пиковый крутящий момент, необходимый для привода насоса) не обязательно должен совпадать с событие впрыска, как в случае с насосом-распределителем. Поток нагнетания насоса можно распределить на более продолжительную часть цикла двигателя, чтобы поддерживать требуемый крутящий момент насоса более равномерным.