Содержание

3 полезных самоделки с применением механизма от DVD-привода

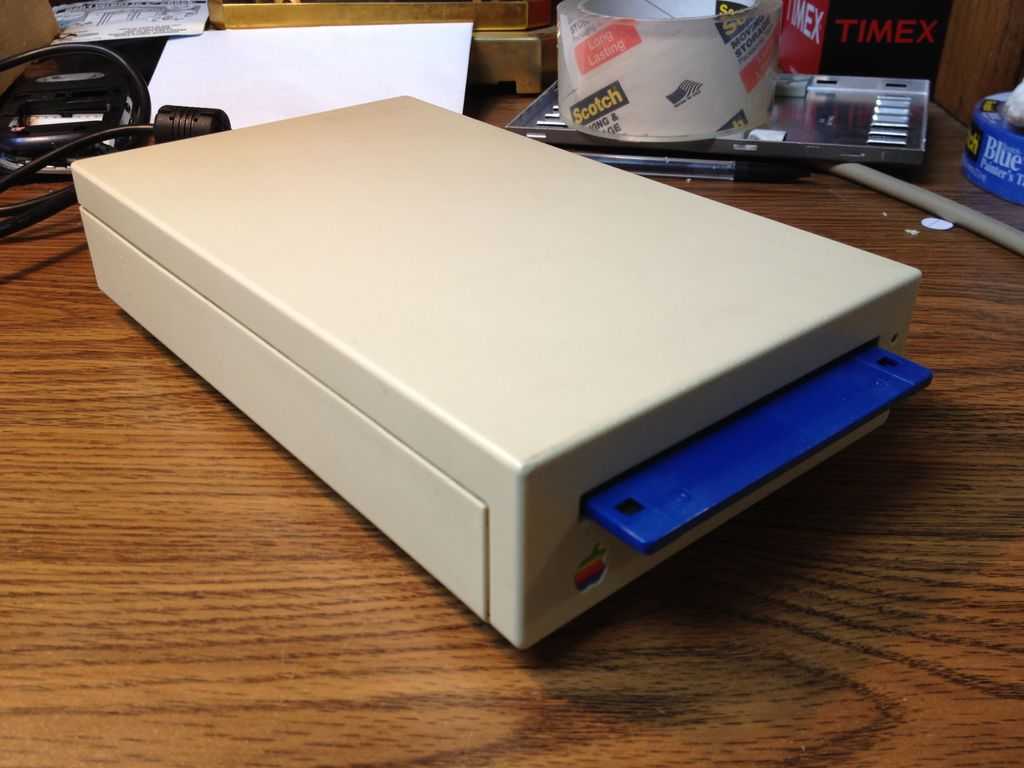

DVD и CD приводы медленно доживают свои последние дни. Еще 15 – 20 лет DVD-проигрыватель широко использовался для просмотра видео, прослушивания музыки, а компьютер невозможно было представить без него. Сейчас ситуация в корне поменялась: громоздкой прибор занимает много места. Не стоит его выбрасывать: из привода можно сделать полезные в доме вещи.

Содержание

- 1 Фонарик

- 2 Зарядник

- 3 Генератор

- 4 Другие идеи

Фонарик

Из сломанного привода ноутбука можно сделать небольшой фонарик. Внутри привода есть небольшой моторчик, управляющий кареткой лазера. К этому моторчику припаиваются 4 провода: 2 идут на один выпрямитель, а следующие – на другой.

На каждый выпрямитель подсоединяются два светодиода. Если толкнуть пальцем каретку в одну сторону, то загорятся два светодиода. Толкнув каретку в другую сторону, загорятся следующие два светодиода.

Зарядник

Из старого привода можно сделать небольшое устройство для заряжания мобильного телефона. Он пригодится в случае, если в доме или квартире отключили свет и срочно нужно куда-то позвонить, а зарядка отключена. Портативное зарядное устройство выручит в любом случае.

Он пригодится в случае, если в доме или квартире отключили свет и срочно нужно куда-то позвонить, а зарядка отключена. Портативное зарядное устройство выручит в любом случае.

Для зарядника понадобятся:

- старый DVD привод;

- отвертка;

- ножовка;

- пистолет для склеивания;

- крышка из металла;

- корпус от гелевой ручки;

- свеча;

- USB-гнездо.

Открутить нижнюю панель привода. Чтобы открыть лоток, нужно вставить иголку в нужное отверстие. Снять переднюю панель. Отделить нижнюю крышку корпуса, открутить винты крепления и снять лоток. Убрать все салазки. Должен остаться только блок мотора и редуктора.

Отпилить пластмассовые части со сторон редуктора. С помощью клеевого пистолета приклеить металлическую крышку от пива или лимонада к большой шестерне. Клей нужно нанести на края крышки.

Нагреть над свечой корпус от гелевой ручки и согнуть его под прямым углом. Этот изгиб следует сделать в первой трети ручки. Приклеить согнутую ручку к крышке на основном блоке так, чтобы более длинная ее часть была расположена горизонтально. Далее нужно взять гнездо USB и, соблюдая полярность, припаять к выводам моторчика. Зарядное устройство готово.

Приклеить согнутую ручку к крышке на основном блоке так, чтобы более длинная ее часть была расположена горизонтально. Далее нужно взять гнездо USB и, соблюдая полярность, припаять к выводам моторчика. Зарядное устройство готово.

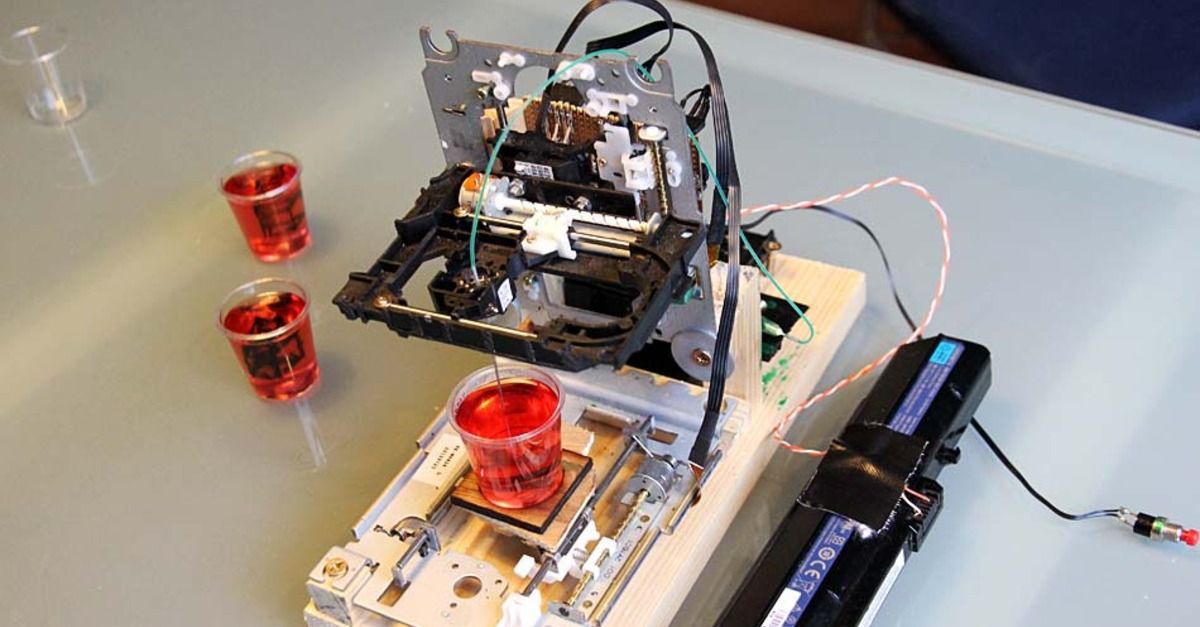

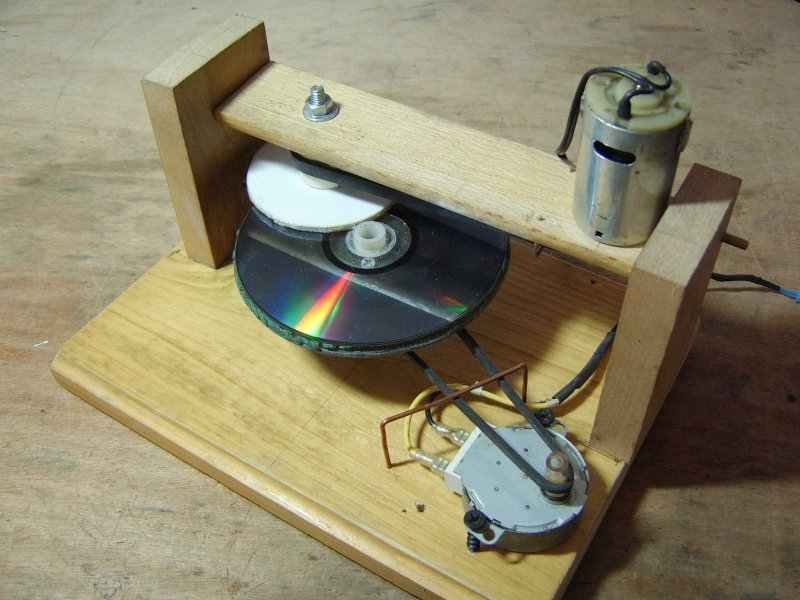

Генератор

Для создания генератора понадобятся:

- старый привод;

- кусачки;

- паяльник;

- корпус из пластмассы;

- провода;

- шестигранник;

- шайба.

Отпаять плату, на которой расположен моторчик. Отрезать часть пластмассового корпуса, где держится моторчик и шестеренка. От нее выводится рукоятка для генерации электричества.

Припять провода к контактам моторчика. С помощью шестигранника и ручки сделать ручку и прикрепить ее между собой. Припаять провода к контактам USB разъемов.

На второй половине пластмассового корпуса сделать отверстие и приклеить ручку к выступу шестеренки. Генератор готов.

youtube.com/embed/UIzkSXGIsx0?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Другие идеи

Прежде чем выбросить старый привод с рабочим двигателем или лазером, можно попробовать сделать из него такие вещи.

- Подставка для презентаций. Питание на двигатель подается через реостат, чтобы замедлить вращение. Затем на вращающуюся часть нужно поставить небольшую круглую подставку.

- Лазерная указка. Из DVD-привода извлекается диод. В качестве корпуса служит китайская указка. В качестве плюса используется верхний, средний контакты в диоде. Указка питается от пальчиковых батареек. Светить указкой в глаза людям и животным категорически запрещено.

- Тайник. Необходимо извлечь из него всю «начинку», и он готов.

- Точильный станок. С его помощью можно затачивать сверла, небольшие ножи. Для этого удаляют верхнюю крышку в приводе, наклеивается абразивный слой на компакт-диск.

- Умельцы предлагают сделать из старого привода вентилятор. Для него нужно шестивольтный двигатель, крыльчатка, держатель, блок питания или же пальчиковые батарейки.

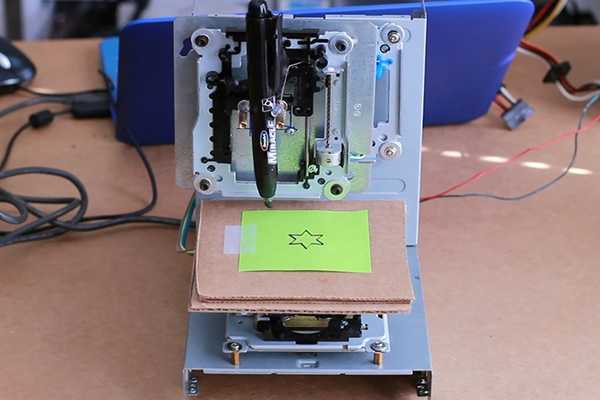

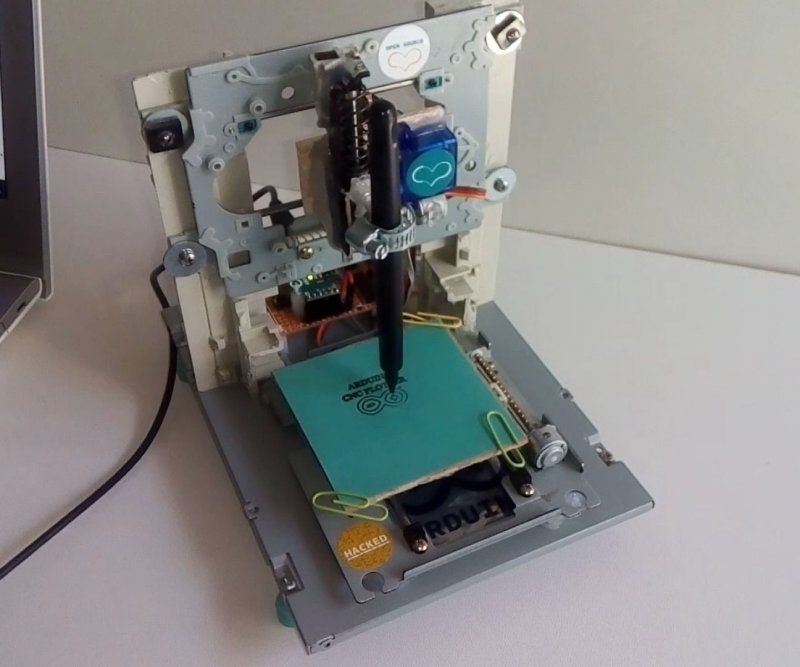

Идей, как преобразить отживший свой век прибор, очень много. Народные умельцы предлагают сделать из ДВД или СД проигрывателя резак, линзу, графопостроитель. В конце концов, его можно просто разобрать на части или кому-то подарить.

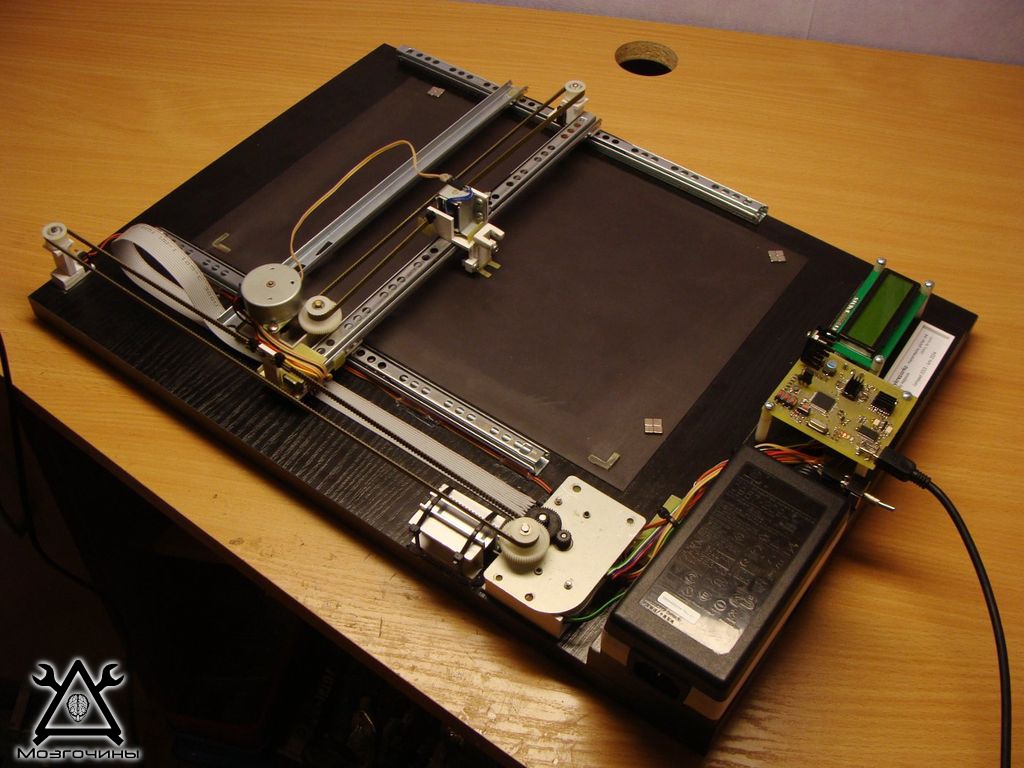

из cd rom (из дисководов) своими руками

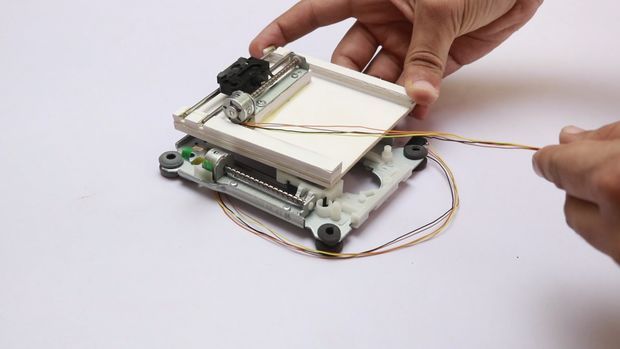

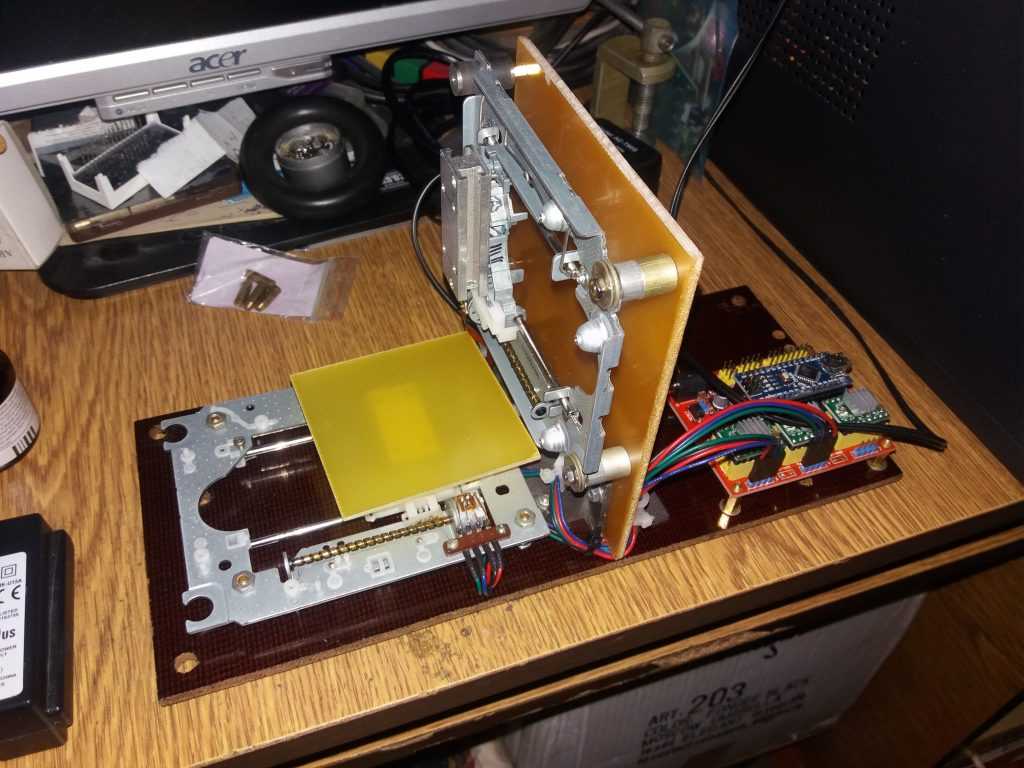

В последнее время широкой популярность стала пользоваться трехмерная печать на принтерах, однако стоит оборудование дорого. Не всякий человек может себе позволить такую роскошь. Простой 3D-принтер из DVD приводов можно собрать своими руками, обойдется он достаточно дешево. В то же время он позволит печатать разнообразные детали из пластика в домашних условиях.

В то же время он позволит печатать разнообразные детали из пластика в домашних условиях.

Что нужно для сборки?

Детали для самодельного 3D-принтера можно найти в старом компьютере — СВ/DVD дисководы. Некоторые элементы придется купить, но их стоимость не очень велика. Для сборки потребуются:

- Привода от DVD — 3 штук.

- Контроллер SUNFOUNDER Mega 2560 R3 ATmega2560-16AU с Arduino — 1 шт. Его лучше купить. Цена не превышает 10–12 долл.

- Драйвер для моторчиков Hobbypower A49988 для 3D-принтера Reprap — 4 шт. Обойдется примерно в 9–10 долл.

- Шаговый двигатель STEPPERONLINE Nema 17 для DIY CNC 3D-принтера — 1 шт. Его стоимость с проводами для подключения составляет порядка 12–14 долл.

- Модуль экструдера QWORK — 1 шт. Стоимость — 8–9 долл.

- Блок питания с параметрами: 12 В, 5А.

- Кабели, провода и разъемы для подключения.

Заранее надо подготовить инструмент для сборки и измерительные приборы: электродрель, ножовку, электролобзик, паяльник, плоскогубцы, кусачки, набор отверток, тестер, уровень, линейку, штангенциркуль.

Пошаговая инструкция по сборке

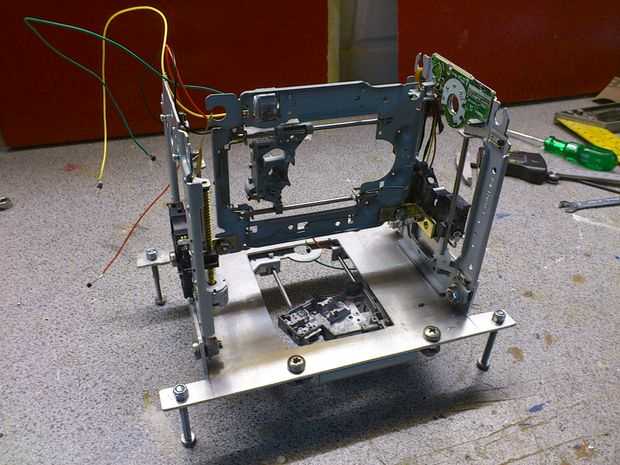

В качестве основания для принтера можно использовать лист фанеры или текстолита толщиной 18–20 мм. Он раскраивается по нужному размеру. Производится разметка основания. Сверлятся отверстия для крепления несущих элементов конструкции. Сборка условно подразделяется на несколько основных этапов.

Оси X, Y, Z

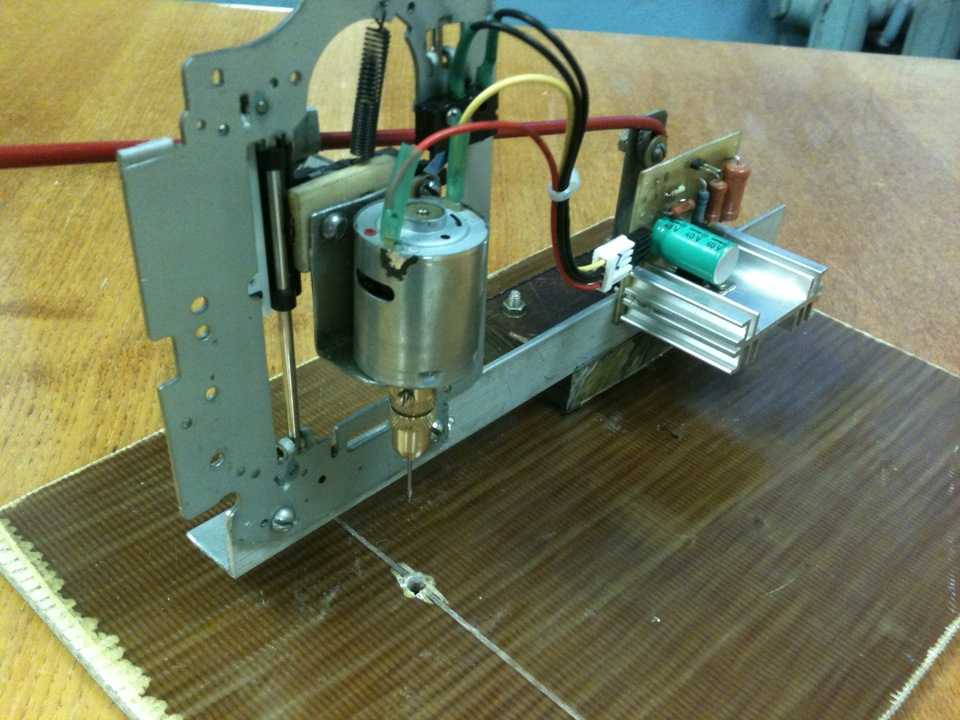

Сборка принтера начинается с монтажа рамы аппарата в виде вертикальных стоек из дерева или алюминиевого профиля. Они закрепляются на основании. Далее из одного DVD-ввода формируется ось Z (фото 1). Плато устанавливается вертикально. Для оси Y ввод закрепляется боком. К этому вводу прикрепляется аналогичный DVD-привод для перемещений по оси Х. В результате образуется система (фото 2), позволяющая перемещать головку экструдера в двух направлениях параллельно основанию и в вертикальном направлении, меняя зазор между соплом и рабочей поверхностью.

На задней стенке ввода закрепляется «мозговая» часть, состоящая из Arduino Uno, CNC Shield, драйверов A49988 и других элементов управления приводами. Обеспечивается их соединение. На оси Z монтируется модуль экструдера. Сверху над экструдером закрепляется шаговый двигатель Nema 17, который должен обеспечить подачу пластика (филамента). Лучше его подключить через редуктор, собранный из стандартных шестерней для 3D-принтера.

Обеспечивается их соединение. На оси Z монтируется модуль экструдера. Сверху над экструдером закрепляется шаговый двигатель Nema 17, который должен обеспечить подачу пластика (филамента). Лучше его подключить через редуктор, собранный из стандартных шестерней для 3D-принтера.

Источник питания

Следующий шаг — установка блока питания приводов. Важно его соединить так, чтобы обеспечивалось прямое питание с выключателем на подставку. Два провода блока (12 В и GND) задействуются для питания контроллера. В качестве блока питания подойдет любой блок для компьютера, например, от ПК 20pin.

Проверка двигателей

Подготовку двигателей к работе в новых условиях можно произвести с помощью специальных программ. В частности, вполне подходит версия Arduino 23. После ее установки закачивается программа для прошивки двигателей. Можно выбрать Marlin. Компьютер подключается к ЧПУ контроллера при помощи кабеля USB. Затем выбирается нужный последовательный портал под Arduino инструментов IDE. Открывается прошивка, после чего высвечиваются параметры конфигурации: #define MOTHERBOARD 3, Термистор 7 и PID, а также шаг 9 на единицу для настройки контроллера.

Открывается прошивка, после чего высвечиваются параметры конфигурации: #define MOTHERBOARD 3, Термистор 7 и PID, а также шаг 9 на единицу для настройки контроллера.

Настройка управления через компьютер

Для управления принтером необходимо установить программное обеспечение. Одной из самых простых и надежных программ является Repetier хост. С помощью слайсера связываются разделы объекта со слоями и генерируется G-код принтера. Срезы настраиваются по высоте слоя, скорости печати и другим параметрам. Можно использовать такие конфигурации слайсера, как Skeinforge или Slic3r.

Регулировка мощности

Следующий шаг — тестирование двигателей с целью регулировки по току и интенсивности. Запускается программное обеспечение и согласуется с контроллером. Далее можно переходить на ручное управление двигателями. Прежде всего настраивается максимальное значение силы тока, при котором они не будут греться. Регулировка проводится по каждой оси отдельно. Для измерений применяется мультиметр, устанавливаемый в режиме усилителя.

Снова подключается компьютер и проверяется рост тока, соответствующий шагу двигателя. С помощью портативного потенциометра устанавливаются значения текущих ограничений по каждой оси. Предельные значения тока составляют: для плата — 80 мА, степперов осей Х и Y — 200 мА, оси Z — 400 мА. Для экструдера также устанавливается предельный ток порядка 400 мА.

Создание конструкции

В конструкции принтера важно обеспечить достаточную прочность и работоспособность рамы и направляющих. Они являются важнейшими структурными элементами. Их можно напечатать на 3D-принтере с использованием шаблонов или вырезать с помощью лазеров по программе Auto Cad из акриловой пластины толщиной порядка 5 мм. Такая технология обеспечивает создание конструкции без клея и винтовых соединений.

Калибровка осей

Закаченная программа Marlin способна обеспечить стандартную калибровку осей. Более точные программы для самодельного принтера не нужны. Важно убедиться, что все перемещения соответствуют расстояниям G-кода. Задача упрощается тем, что по всем осям используются одинаковые резьбовые шпильки DVD-приводов.

Задача упрощается тем, что по всем осям используются одинаковые резьбовые шпильки DVD-приводов.

При калибровке определяется количество шагов двигателя, приходящихся на перемещение в 1 мм. Параметр зависит от оборотов двигателя и радиуса шкива. Настройка повторяется 3–4 раза для обеспечения повышенной точности.

Установка экструдера

Модуль экструдера закрепляется на подвижном элементе рамы, который может перемещаться по полозьям в вертикальном направлении от DVD-привода оси Z. Подача пластиковой нити (филамента) обеспечивает двигатель NEMA 17, вал которого, соединен с шестернями типа МК7/MK8. Для управления двигателем устанавливаются соответствующие драйвера: экструдера простоя, экструдера тела и лазера. Подача пластика в нагревательную камеру модуля осуществляется по тефлоновой трубке. Главный двигатель надежно крепится к раме. Обязательно проводится его калибровка. Для этого подается контролируемый отрезок нити, который должен соответствовать определенному расстоянию перемещения (например, 10 см).

Пробная печать

После завершения сборки производится тестовая печать детали. Обычно используется филамент из PLA диаметром 1,75 мм. Активируется тестовая программа в Repetier. Рекомендуется начинать с печати стандартного куба со стороной 10 мм. Такая деталь будет изготовлена быстро и без излишних затрат материала, позволяя оценить точность размеров по всем трем осям. Для печати температура в экструдере устанавливается в пределах 190–210 °С.

Перед началом печати устанавливается начальная точка, т. е. X, Y, Z = 0. Зазор между соплом и рабочей поверхностью устанавливается с помощью листа бумаги. Регулировкой по оси Z обеспечивается зазор, равный толщине листа (Z=0).

На что обращается внимание для избежания ошибок?

При изготовлении 3D-принтера своими руками следует учитывать такие нюансы:

- Основная экономия достигается за счет использования DVD-приводов для обеспечения перемещений по осям и конструирования самодельной рамы.

- Не следует экономить на экструдере, основном шаговом двигателе и редукторе для него.

Следует приобрести стандартные, новые изделия, предназначенные для 3D-принтеров, т. к. от них во многом зависит работоспособность всего устройства.

Следует приобрести стандартные, новые изделия, предназначенные для 3D-принтеров, т. к. от них во многом зависит работоспособность всего устройства. - С особой тщательностью проводится регулировка по мощности (току) для исключения перегрева двигателей.

- Качество печати зависит во многом от правильности проведения калибровки по всем осям. Ее надо проводить перед каждым пуском принтера.

- Важно обеспечить идеальную горизонтальность рабочей площадки.

- Направляющие должны иметь достаточную степень точности обработки для свободного перемещения головки по всем осям.

- Для печати следует использовать стандартный пластик (обычно PLA). Температура в экструдере должна соответствовать марке пластика.

При аккуратной сборке и использовании качественных деталей можно изготовить работоспособный 3D-принтер. Его точность уступает заводским моделям, но она будет вполне достаточной для печати изделий с практическим применением. Домашние мастера доказали, что самодельный принтер вполне способен заменить дорогостоящее оборудование в домашних условиях.

- 21 марта 2021

- 2507

Получите консультацию специалиста

Что можно сделать со старыми жесткими дисками?

Введение

Часто задают вопрос: «Что делать со старыми жесткими дисками, когда я выбрасываю компьютер или получаю новый жесткий диск?».

Ответ: есть много интересных и полезных вещей, для которых можно использовать старые жесткие диски! Возможно, вы даже сможете сэкономить!

В этой статье рассматриваются темы о том, что делать со старыми внешними жесткими дисками, как использовать детали старых жестких дисков и что делать со старыми жесткими дисками ноутбуков.

Вот несколько вариантов того, что вы можете сделать со старыми жесткими дисками

- Продайте их

- Повторно используйте их

- Используйте их для других целей

- Уничтожьте их

как использовать старые жесткие диски и как можно сэкономить деньги и, возможно, даже получить от них некоторый доход, продолжайте читать.

Узнайте, сколько стоит ваше ИТ-оборудование

Посмотрите мою рентабельность инвестиций

Что делать со старыми жесткими дисками, если они еще работают?

Первый и самый простой вариант:

Продай их!

Старые жесткие диски можно продать, чтобы получить немного денег. Жесткие диски от старых, устаревших компьютеров могут стоить денег. Вы можете разместить их на аукционных сайтах, специализирующихся на компьютерных комплектующих, или на общих аукционных сайтах, таких как eBay.

Просто убедитесь, что вы надежно стерли все свои данные со старого диска перед его продажей. Просто удалить файлы недостаточно; вам нужно специальное программное обеспечение для удаления данных, настроенное на высокий уровень безопасности.

Повторно используйте их

Есть несколько отличных идей, что делать со старыми жесткими дисками, которые все еще работают, превращая их в дополнительные места для хранения ваших данных. Для этого требуются некоторые технические навыки, но если у вас их нет, вы можете найти друга, у которого они есть!

Для этого требуются некоторые технические навыки, но если у вас их нет, вы можете найти друга, у которого они есть!

Варианты повторного использования включают:

- Преобразование в портативный внешний жесткий диск

- Использование для хранения архивов

- Создание сетевого хранилища (NAS)

Но прежде чем вы с энтузиазмом воспользуетесь своим старым жестким диском и сэкономите немного денег, вам нужно убедиться, что ваш старый жесткий диск в порядке — вы не хотите прилагать много усилий, чтобы использовать старый жесткий диск. диски только для того, чтобы обнаружить, что у них есть проблемы, такие как потеря данных.

Преобразование старого жесткого диска в портативный внешний жесткий диск

Все мы храним все больше и больше информации на своих жестких дисках. Довольно скоро они заполняются. Так что это отличный вариант, что делать со старыми жесткими дисками. Превращение его во внешний жесткий диск дает вам:

- Продление срока службы старого жесткого диска

- Больше места для хранения файлов

- Возможность легко обмениваться данными с другими компьютерами

- Если вы пытаетесь выяснить, что делать со старыми внешними жесткими дисками, это т вариант.

Преобразование старого жесткого диска в портативный внешний жесткий диск состоит из двух этапов:

1: Подготовьте корпус для установки жесткого диска.

- Корпус жесткого диска представляет собой коробку, которая удерживает диск и защищает его от повреждений. Корпуса для жестких дисков легко приобрести в Интернете или в специализированных компьютерных магазинах.

- Убедитесь, что корпус имеет правильный размер для вашего жесткого диска и использует тот же интерфейс, например. САТА.

2: Переформатируйте старый жесткий диск, чтобы стереть данные

- Вставьте старый жесткий диск в новый корпус, затем переформатируйте диск с помощью проводника. Не забудьте сначала перенести все файлы, которые вы хотите сохранить, на другой жесткий диск.

Использование старого жесткого диска для хранения архивных файлов

Большинство компьютеров имеют запасные порты SATA, которые можно использовать для быстрого и простого подключения к старому жесткому диску.

После подключения его можно использовать в качестве архивного диска для хранения старых файлов, фотографий, игр, видео и многого другого, к которым вы редко обращаетесь, но хотите сохранить его в безопасности и освободить место на основном диске.

Это также отличный вариант того, что делать со старыми внешними жесткими дисками, которые еще работают.

Создать сетевое запоминающее устройство (NAS)

Этот вариант идеально подходит для того, что делать со старыми внешними жесткими дисками. Они уже спроектированы так, чтобы их можно было легко подключить к компьютеру — все, что нужно, — это сделать их видимыми в сети.

Однако это не вариант того, что делать со старыми жесткими дисками ноутбуков — обычно они слишком малы, чтобы поместиться в корпус NAS.

Думайте о NAS как об облаке личных данных, содержимое которого вы и остальная часть вашей команды/семьи можете получить с любого компьютера, подключенного к вашей сети, и даже с вашего мобильного телефона.

Сюда могут входить:

- Ваша оцифрованная музыкальная коллекция

- Фото и видео

- Инструкции по эксплуатации

На самом деле все, чем вы хотите поделиться.

При правильном дизайне и конфигурации NAS также может обеспечить дополнительную защиту ваших данных с помощью технологии, называемой RAID, поэтому в случае отказа одного диска вы не потеряете свои данные.

Создание NAS требует определенного уровня технических навыков, но в Интернете можно найти множество советов о том, как это сделать.

Что делать со старыми жесткими дисками, которые вышли из строя?

Одним из вариантов для жестких дисков, которые больше не работают, является их уничтожение либо с помощью специального переработчика, такого как TechReset, либо самостоятельно.

Уничтожение старого жесткого диска гарантирует, что ваши данные никогда не смогут быть прочитаны, но есть несколько творческих альтернатив, которые вы могли бы попробовать!

Проявив немного воображения, каждый может придумать захватывающие идеи о том, как использовать старые детали жесткого диска.

Вот лишь несколько идей, как использовать старые жесткие диски необычным образом. Они работают для любого типа жесткого диска, который не является твердотельным накопителем, поэтому они могут быть отличным вариантом для того, что делать со старыми внешними и внутренними жесткими дисками.

Сделать зеркало

Внутри каждого жесткого диска есть маленькая блестящая пластина. С осторожностью их можно извлечь из старого жесткого диска и превратить в крошечные зеркала, которые можно использовать, чтобы:

- повесить на экран компьютера, чтобы увидеть, кто идет позади вас

- использовать для макияжа

- украшать мебель

- отпугивать птиц формировать урожай

и многое другое!

Это полезный и забавный вариант того, что делать с пластинами жесткого диска!

Используйте магниты

Магниты удобны для:

- Подбирания мелких металлических предметов, которые вы уронили

- Безопасного хранения металлических ножей

- Держите дверцы шкафа закрытыми!

Хорошей новостью является то, что старые жесткие диски содержат мощные магниты!

Современная скульптура

Если у вас есть творческий подход и крепкий клей, старые жесткие диски можно соединить с другими частями старого компьютера для создания современных скульптур.

Только убедитесь, что вы сначала очистили диски, если ваше художественное творение попадет в чужие руки!

Это всего лишь несколько предложений. Если немного подумать, я уверен, что вы могли бы придумать больше отличных идей о том, что делать со старыми жесткими дисками, которые больше не работают! Размышление о том, что делать со старыми внешними жесткими дисками и другими типами жестких дисков, бросит вызов вашим творческим способностям и доставит массу удовольствия!

Если перепрофилирование старых жестких дисков не является тем, для чего вы считаете себя достаточно квалифицированным, но все же хотите убедиться, что ваши старые жесткие диски надежно уничтожены, обратитесь в TechReset по поводу их услуг по уничтожению данных.

Узнайте, как мы можем решить ваши проблемы с уничтожением жестких дисков

Свяжитесь с нами

10 лучших способов использования старых жестких дисков

patruflo/Shutterstock

Кэссиди Уорд/25 июля 2022 г.

, 14:39 по восточному поясному времени

, 14:39 по восточному поясному времениЕсли и существует одно правило персональных компьютеров, так это то, что сегодняшнее впечатляющее оборудование обречено в кратчайшие сроки до смешного устареть. Вскоре вам, вероятно, понадобится обновить оперативную память, видеокарту и почти все остальные компоненты. В какой-то момент вы можете просто обновить все это и начать цикл заново.

В зависимости от того, для чего вы используете компьютер, одной из первых вещей, которые вам, возможно, потребуется обновить, является ваш жесткий диск. То, что всего несколько лет назад казалось бесконечным запасом места для хранения, может быстро заполниться, если вы сохраняете большие файлы. С кажущимся бесконечным каскадом контента, доступного в Интернете, это более вероятный результат, чем когда-либо прежде.

Итак, вы берете новый жесткий диск и вставляете его в свой компьютер, а старый остается лежать на вашем столе. Он выполнил свою задачу, и теперь ему суждено отправиться в ящик или на свалку, но так быть не должно.

Проявив немного творчества, вы можете дать своему старому жесткому диску вторую жизнь с новой целью.

Проявив немного творчества, вы можете дать своему старому жесткому диску вторую жизнь с новой целью.Превратите свой внутренний диск в портативный

H K Singh/Shutterstock

Пока он работает правильно, вы можете вытащить старый жесткий диск из компьютера, поместить его в корпус и сделать его переносным с минимальными затратами времени и денег. Стоит отметить, что каждый жесткий диск имеет ограниченный срок годности, и, в зависимости от того, сколько ему лет, он может работать в заимствованное время (через Newegg). Имейте это в виду при повторном использовании вашего старого жесткого диска в его первоначальном объеме.

Имея это в виду, преобразование жесткого диска вашего компьютера или ноутбука в портативный накопитель является относительно простой задачей. Находясь внутри вашего компьютера, ваш жесткий диск опирается на кожух башни, чтобы обеспечить его безопасность. Снятый жесткий диск похож на черепаху без панциря.

Чтобы сделать его портативным, в значительной степени необходимо придать вашему жесткому диску новую оболочку.

Чтобы сделать его портативным, в значительной степени необходимо придать вашему жесткому диску новую оболочку.Первое, что вам нужно сделать, это выяснить размер диска. Обычно они имеют размер 2,5 или 3,5 дюйма. Затем удалите любое периферийное оборудование, такое как кронштейны и винты, а затем просто вставьте его в новый корпус. Вы можете найти кожухи для жестких дисков в Интернете по относительно низкой цене — или, если вы хотите немного повеселиться, вы можете вставить свой жесткий диск в старый Game Boy.

При условии, что он не нуждается в каком-либо дополнительном форматировании — а если он уже работал на вашем старом компьютере, скорее всего, нет — тогда вперед.

Превратите его в настольную шлифовальную машину

BLGKV/Shutterstock

Даже если на вашем старом жестком диске больше нет файлов, на нем все еще есть движущиеся части, которые можно использовать с пользой. В этом проекте вы будете использовать двигатели жесткого диска и вращающиеся пластины, чтобы сделать настольный вращающийся шлифовальный инструмент.

Предупреждение: этот проект предназначен только для жестких дисков с керамическими пластинами. Стеклянные пластины могут разбиться и нанести травму. Проверьте проект Instructables, чтобы узнать, как проверить материал пластины, прежде чем продолжить. Также важно отметить, что использование жесткого диска не по назначению, особенно когда руки находятся рядом с открытыми движущимися частями, потенциально опасно. Действуйте со всей необходимой осторожностью.

Материалы, которые вам понадобятся, относительно распространены и доступны по цене. Они включают в себя регулятор скорости, два разъема типа «банан», немного наждачной бумаги и старый жесткий диск. Для начала вам сначала нужно открыть жесткий диск и открыть его внутренние компоненты. Для этой задачи вам может понадобиться специальная отвертка, взгляните на винты на вашем диске, чтобы определить правильный инструмент. Пока вы это делаете, найдите минутку, чтобы осмотреть диск на наличие скрытых винтов, некоторые из них могут быть спрятаны под этикетками.

Как только он откроется, вы подключите регулятор скорости и прикрепите наждачную бумагу к тарелке. Когда ваши новые абразивные диски вращаются, вы можете отшлифовать острые края практически с чего угодно.

Используйте магниты для блока ножей

Artit Wongpradu/Shutterstock

Превратить жесткий диск в блок магнитных ножей относительно просто, и его можно выполнить, используя только обычные ручные инструменты, хотя доступ к более совершенным инструментам облегчит эту работу. Здесь нет ничего слишком высокотехнологичного, все, что вы на самом деле делаете, это устанавливаете магниты внутри вашего жесткого диска за блоком дерева и, используя магию физики, ненадежно подвешиваете ножи над кухонной стойкой.

Как и в предыдущем проекте, первым шагом в создании блока магнитных ножей является разборка жесткого диска, чтобы добраться до мощных неодимовых магнитов внутри. Чтобы получить наилучшие результаты от вашего ножевого блока, вам, вероятно, понадобятся магниты из более чем одного жесткого диска, чтобы их можно было равномерно распределить по достаточно длинной длине дерева.

Позвоните своим друзьям или приятелям к местным ИТ-специалистам.

Позвоните своим друзьям или приятелям к местным ИТ-специалистам.После того, как ваши магниты освобождены, их можно приклеить к дереву или привинтить, используя оригинальный корпус жесткого диска. Если у вас есть только один лишний жесткий диск, это может быть не лучший проект для вас, но с мощным магнитом можно повеселиться. Если вы ищете другое применение с меньшим количеством магнитов, прикрепите их к дну лотка и используйте их, чтобы держать болты и другие инструменты на месте, пока вы работаете над другими проектами.

Создать сетевой сервер хранения

Lost_in_the_Midwest/Shutterstock

Использование вашего старого жесткого диска в качестве портативного, как описано выше, безусловно, дает ему новую жизнь, но требует, чтобы вы таскали его с собой и вручную подключали к любому компьютеру, которому требуется доступ к его драгоценным файлам. Превратив ваш новый портативный накопитель в сервер сетевого хранилища (NAS), вы сделаете эти файлы беспроводными доступными для любого компьютера в вашей сети.

Для начала вам понадобится несколько дополнительных компонентов, включая маршрутизатор и адаптер NAS. Скорее всего, у вас уже есть первый, но вам может понадобиться купить адаптер. Имея в руках эти три элемента оборудования, процесс настройки достаточно прост.

Сначала вы подключите адаптер NAS и подключите жесткий диск к его USB-порту. Затем вы подключите адаптер к маршрутизатору с помощью кабеля Ethernet (через Wondershare). Остальной процесс происходит на вашем компьютере. Как только ваша установка подключена к маршрутизатору, она должна автоматически определить IP-адрес и позволить вам настроить учетные данные для входа и пароля, а также создать профили пользователей.

Любые файлы, хранящиеся на старом жестком диске, будут доступны любому компьютеру в вашей сети с общего сетевого диска при условии, что у пользователя есть соответствующие учетные данные для входа. Вам больше никогда не придется носить диск из комнаты в комнату.

Переделайте его в киберпанк-часы

HomeStudio/Shutterstock

С помощью небольшой разборки, нескольких дополнений и нескольких довольно распространенных инструментов вы можете превратить свой старый жесткий диск в часы, которые Ракетчик с гордостью поставил бы на своем столе.

Вытащите эту надежную отвертку Torx и начните откручивать винты, чтобы добраться до внутренностей вашего жесткого диска. Теперь, когда вы внутри, вам нужно освободить привод. Там должна быть пара винтов, удерживающих магнит на месте. Снимите его и отложите в сторону, тогда вы сможете ослабить привод, открутив еще один винт.

Следующие шаги включают модификацию узла двигателя с помощью тисков, молотка и дрели. Это не те инструменты, которые вы обычно хотите использовать на своем жестком диске, но мы не ожидаем, что они будут работать, когда мы закончим. Прежде чем начать, убедитесь, что вы перенесли все важные файлы. Цель здесь состоит в том, чтобы превратить части вашего жесткого диска в оболочку для хранения комплекта часового механизма. Мы стремимся к эстетике, а не к функциональности.

Закончив эту часть, вы прикрепите двигатель часового механизма к просверленному отверстию. Вы можете купить комплект часов онлайн за несколько долларов. Следуйте инструкциям комплекта, чтобы все работало правильно.

Если этот проект часов показался вам недостаточно сложным, обратите внимание на этот, который выглядит как-то более ретро и даже круче.

Если этот проект часов показался вам недостаточно сложным, обратите внимание на этот, который выглядит как-то более ретро и даже круче.Превратите его в элементарный динамик

Alefat/Shutterstock

Хотите верьте, хотите нет, но жесткие диски и аудиоколонки — близкие родственники, использующие одни и те же компоненты для совершенно разных функций. С помощью нескольких незначительных модификаций вы можете превратить свой старый жесткий диск в рабочий динамик для воспроизведения ваших любимых мелодий (через Hackaday).

Что касается инструментов, все, что вам нужно, это паяльник, кусачки, отвертка Torx, несколько проводов и усилитель для подключения, в дополнение к вашему старому приводу. Используя отвертку Torx, удалите все винты и откройте корпус. Вам нужно будет снять магнит, замок и головку жесткого диска.

Далее подключите провода от жесткого диска к усилителю, после этого все, что вам нужно сделать, это послать сигнал звуковой сигнал и вы готовы накачивать джемы.

Рекомендуется использовать самые тонкие провода, которые у вас есть, чтобы обеспечить свободное движение. Если все подключено правильно, сигнал от вашего усилителя будет поступать на жесткий диск, заставляя его вибрировать подобно динамику, воспроизводя звук.

Рекомендуется использовать самые тонкие провода, которые у вас есть, чтобы обеспечить свободное движение. Если все подключено правильно, сигнал от вашего усилителя будет поступать на жесткий диск, заставляя его вибрировать подобно динамику, воспроизводя звук.Полное раскрытие, качество звука не очень, и это звучит так, будто музыку играет разумное ведро с гвоздями. Мы рекомендуем индустриальную музыку 90-х для лучшего эффекта.

Спрячьте свои ценности на видном месте

Михаил Леонтьев/Shutterstock

Это самый простой проект из всего списка, так как он не требует никаких знаний в области электроники. Вы в основном открываете жесткий диск, удаляете все кишки и вносите небольшие изменения, чтобы он выглядел нормально, скрывая ваши самые глубокие секреты.

С помощью отвертки Torx удалите все винты, чтобы попасть внутрь, но не забудьте сохранить винты. Они понадобятся вам позже. Выберите отверстие для винта в одном из углов, чтобы оставить его без изменений, это будет ваша петля, чтобы открывать и закрывать ваш новый сейф для жесткого диска.

Удалите все внутренности, оставив вам пустой корпус для хранения ваших ценностей.

Удалите все внутренности, оставив вам пустой корпус для хранения ваших ценностей.С помощью сверла высверлите остальные внешние отверстия для винтов, чтобы расширить их. Затем возьмите все винты, которые вы сохранили, и вставьте их в недавно расширенные отверстия, используя немного суперклея, чтобы зафиксировать их на месте. Это позволит удерживать корпус на месте, когда он закрыт, и вам не нужно будет каждый раз откручивать и откручивать все, что вам нужно. Наконец, ввинтите шарнирный винт, оставив его достаточно свободным, чтобы корпус мог свободно подниматься и поворачиваться. Теперь вы можете хранить свои деньги или другие ценности в надежном месте, где никто не заподозрит их.

Улучшите колесо для своего домашнего хомячка

Johannes Menge/Shutterstock

Удаление шпинделя из старого жесткого диска делает его доступным для ряда забавных проектов, включая улучшенное беговое колесо для маленького животного. Прикрепив его к колесу, купленному в магазине или сделанному из найденных материалов, вы получите тренажер, который будет вращаться плавно.

Вам понадобится жесткий диск, отвертка Torx, большая банка, ножницы по металлу, горячий клей и стяжки. Откройте диск с помощью отвертки Torx и снимите пластины. Еще несколько винтов должны освободить шпиндель, также известный как двигатель, который приводит в движение привод, это ключевой элемент вашего нового колеса для хомяка.

Обрежьте банку. Вам понадобится достаточно большой, чтобы ваш хомяк мог комфортно бегать по его внутренней поверхности. Вы будете использовать ножницы по металлу, чтобы сделать это, но будьте осторожны, так как металл может быть довольно острым. Прикрепите шпиндель к нижней части банки, убедившись, что выровняли его правильно, чтобы он не раскручивался. Добавьте немного набивки на внутреннюю часть банки и обрезанный край. Используйте стяжки, чтобы прикрепить его к стене клетки для хомяка, и все готово.

Создатель проекта Dangerous Prototypes также прикрепил несколько проводов к шпинделю, чтобы измерить скорость, с которой бежит их хомяк.

Вы также можете использовать его в качестве генератора, чтобы восстановить часть энергии вашего хомяка, но этого будет немного. Это хомяк.

Вы также можете использовать его в качестве генератора, чтобы восстановить часть энергии вашего хомяка, но этого будет немного. Это хомяк.Сделай сам нож для пиццы

Dmitry_Tsvetkov/Shutterstock

Это идеальный проект, если кроме старого жесткого диска у вас есть старая кисть, кусок металла и неразрезанная пицца. Это не самый высокотехнологичный вариант, но, безусловно, вариант. Как упоминалось ранее, шпиндель и пластина вашего старого жесткого диска вращаются так, как ничто другое на этой земле, и с помощью нескольких незначительных модификаций вы можете использовать его, чтобы нарезать идеальные ломтики свежей пиццы.

Измерьте ширину металла, который вы будете использовать для крепления шпинделя к ручке кисти, и вырежьте для него гнездо. Просверлите пару отверстий в обоих концах металла и используйте их, чтобы вкрутить их в ручку кисти, где вы вырезали сиденье. Другой конец будет использоваться для крепления к шпинделю и пластине жесткого диска.

Затем выпотрошите жесткий диск и вытащите шпиндель и пластину. Это сделает тяжелую работу по нарезке пиццы, но сначала вам придется заточить ее. Никто не хочет кусок пиццы с тусклыми краями. Как только ваша тарелка будет заточена до нужной точки — убедитесь, что убрали все случайные кусочки, керамика не подходит для хорошей начинки для пиццы — вы почти закончили. Прикрепите его к другой стороне металла, и вы готовы начать резать.

Создание движущихся изображений с помощью оптической иллюзии

ArtWell/Shutterstock

Это одна из самых крутых, но самых трудоемких вещей, которые вы можете сделать со старым жестким диском. Это требует приличного понимания электроники и кодирования или способности точно следовать умеренно сложным инструкциям. Философия этого проекта аналогична философии Zoetrope. Иллюзия цельного изображения достигается быстрым вращением шпинделя и диска, обнажая свет из-за него.

Вам потребуется внести существенные изменения в жесткий диск, в том числе установить светодиодную подсветку, добавить отражающий фон и прикрепить датчик движения.

Следует приобрести стандартные, новые изделия, предназначенные для 3D-принтеров, т. к. от них во многом зависит работоспособность всего устройства.

Следует приобрести стандартные, новые изделия, предназначенные для 3D-принтеров, т. к. от них во многом зависит работоспособность всего устройства.

, 14:39 по восточному поясному времени

, 14:39 по восточному поясному времени Проявив немного творчества, вы можете дать своему старому жесткому диску вторую жизнь с новой целью.

Проявив немного творчества, вы можете дать своему старому жесткому диску вторую жизнь с новой целью. Чтобы сделать его портативным, в значительной степени необходимо придать вашему жесткому диску новую оболочку.

Чтобы сделать его портативным, в значительной степени необходимо придать вашему жесткому диску новую оболочку.

Позвоните своим друзьям или приятелям к местным ИТ-специалистам.

Позвоните своим друзьям или приятелям к местным ИТ-специалистам.

Если этот проект часов показался вам недостаточно сложным, обратите внимание на этот, который выглядит как-то более ретро и даже круче.

Если этот проект часов показался вам недостаточно сложным, обратите внимание на этот, который выглядит как-то более ретро и даже круче. Рекомендуется использовать самые тонкие провода, которые у вас есть, чтобы обеспечить свободное движение. Если все подключено правильно, сигнал от вашего усилителя будет поступать на жесткий диск, заставляя его вибрировать подобно динамику, воспроизводя звук.

Рекомендуется использовать самые тонкие провода, которые у вас есть, чтобы обеспечить свободное движение. Если все подключено правильно, сигнал от вашего усилителя будет поступать на жесткий диск, заставляя его вибрировать подобно динамику, воспроизводя звук. Удалите все внутренности, оставив вам пустой корпус для хранения ваших ценностей.

Удалите все внутренности, оставив вам пустой корпус для хранения ваших ценностей.

Вы также можете использовать его в качестве генератора, чтобы восстановить часть энергии вашего хомяка, но этого будет немного. Это хомяк.

Вы также можете использовать его в качестве генератора, чтобы восстановить часть энергии вашего хомяка, но этого будет немного. Это хомяк.