Содержание

Двигатели ЗМЗ-4052, -4062, -409.10 и УМЗ-4218.10

А. Дмитриевский

На двигателях отечественных грузопассажирских автомобилей и малых грузовиков применяются как карбюраторы, так и распределённый впрыск бензина. Карбюраторные системы питания были описаны в предыдущих номерах нашего журнала (часть 1, часть 2, часть 3). Рассмотрим теперь системы с распределённым впрыском бензина на впускной клапан.

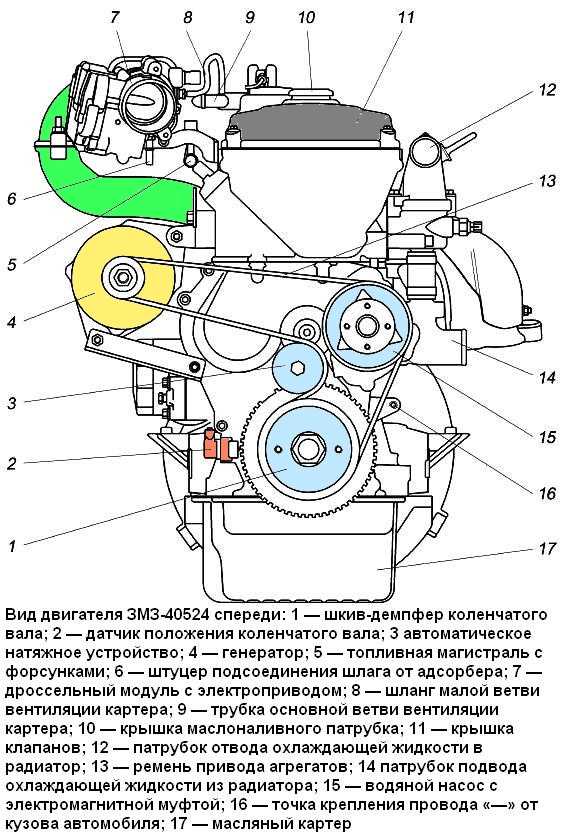

Принципиальная система распределённого впрыска бензина приведена на рис. 1. Данные системы питания используются, в частности, на двигателях ЗМЗ-4052 и -409.10, устанавливаемых на «Газель» и УАЗ-315195, -3159, -3160, -3162 и ряд их модификаций. Рабочий объём двигателя 409.10 2,69 л. По ГОСТ 14846–81 мощность 105 кВт при 4 400 мин–1, максимальный крутящий момент 230 Нм при 3 900 мин–1, удельный расход топлива 265 г/кВт·ч (соответственно показатели нетто для автомобилей УАЗ – 94,1 кВт и 217 Нм при 2 500 мин–1).

Другие модификации двигателей: ЗМЗ-4062 с рабочим объёмом 2,3 л и ЗМЗ-4052 с рабочим объёмом 2,46 л за счёт повышенной частоты вращения имеют более высокие значения номинальной мощности соответственно 110,3 и 118,8 кВт при 5 200 мин–1. Максимальный крутящий момент этих моделей вследствие меньшего рабочего объёма цилиндров ниже, чем у двигателя ЗМЗ-409.10 – соответственно 206 и 210,9 Нм при 4 000–4 200 мин–1, а минимальный удельный расход топлива 252 и 265 г/кВт·ч.

Максимальный крутящий момент этих моделей вследствие меньшего рабочего объёма цилиндров ниже, чем у двигателя ЗМЗ-409.10 – соответственно 206 и 210,9 Нм при 4 000–4 200 мин–1, а минимальный удельный расход топлива 252 и 265 г/кВт·ч.

По сравнению с карбюраторной системой питания у двигателей с распределённым впрыском бензина литровая мощность повышается на 36% при равной степени сжатия (9,3–9,5) и на 50% при сравнении с двигателем со степенью сжатия 8,0, эксплуатационный расход топлива снижается в среднем на 10%. Но, что самое главное, в сочетании с применением трёхкомпонентного каталитического нейтрализатора, обеспечивается существенное снижение токсичности отработавших газов (на 95% и более).

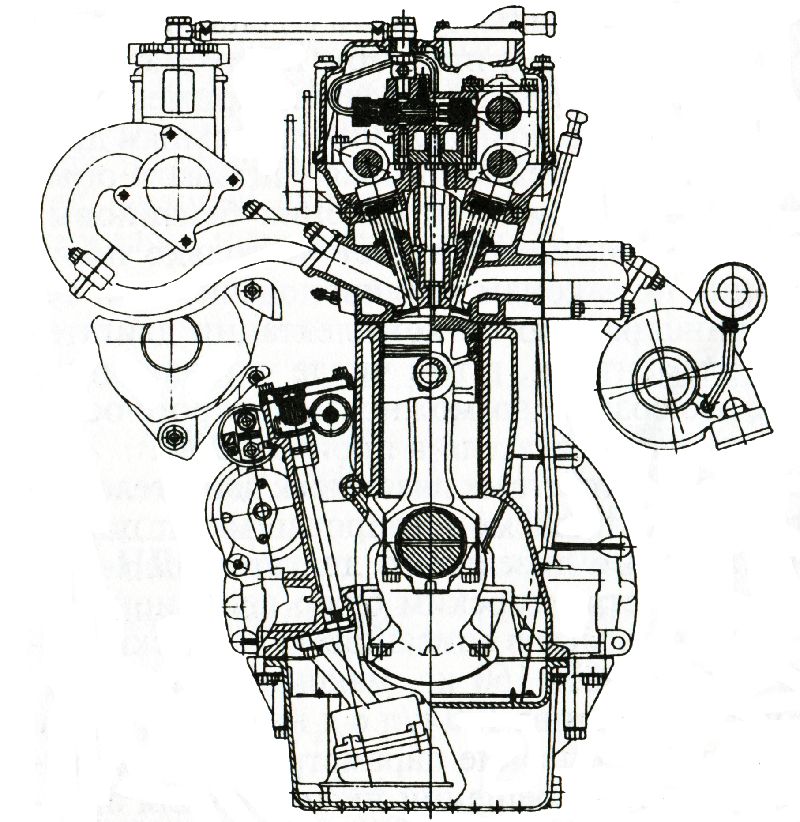

Повышение мощности достигается в основном за счёт использования инерционного наддува путём установки длинных патрубков (похожих на бараньи рога), идущих от общего ресивера к каждому цилиндру. Патрубки должны быть равной длины для достижения практически одинакового наполнение каждого цилиндра и, соответственно, равного состава смеси. В начале хода сжатия, когда впускные клапана ещё открыты, при высокой частоте вращения за счёт инерции потока воздуха происходит дозарядка цилиндра (на 5–10%) с соответствующим повышением мощности. Однако при низких и средних частотах вращения происходит обратный выброс смеси из цилиндра во впускной трубопровод. В этих зонах снижается крутящий момент, что крайне нежелательно особенно для двигателей грузовых и грузопассажирских машин. Для устранения этого недостатка в современных двигателях легковых автомобилей для повышения мощностных показателей на всех скоростных режимах применяются системы впуска с переменными фазами газораспределения и изменяемой длиной каналов. Однако это усложняет конструкцию и для отечественных двигателей массового производства пока не применяется.

В начале хода сжатия, когда впускные клапана ещё открыты, при высокой частоте вращения за счёт инерции потока воздуха происходит дозарядка цилиндра (на 5–10%) с соответствующим повышением мощности. Однако при низких и средних частотах вращения происходит обратный выброс смеси из цилиндра во впускной трубопровод. В этих зонах снижается крутящий момент, что крайне нежелательно особенно для двигателей грузовых и грузопассажирских машин. Для устранения этого недостатка в современных двигателях легковых автомобилей для повышения мощностных показателей на всех скоростных режимах применяются системы впуска с переменными фазами газораспределения и изменяемой длиной каналов. Однако это усложняет конструкцию и для отечественных двигателей массового производства пока не применяется.

Для УАЗ использовались также двигатели Ульяновского моторного завода (УМЗ) с распределённым впрыском бензина – УМЗ-4218.10 (номинальная мощность 61,8 кВт, крутящий момент 189 Нм при 2 200–2 500 мин–1 на бензине А-76). По сравнению с карбюраторными двигателями с рабочим объёмом 2,445 л (УМЗ-4178.10 – 55,9 кВт, а ЗМЗ-4021 – 54,4 кВт и крутящий момент 159,8 Нм при 2 200– 2 500 и 155 Нм при 2 400–2 800 мин–1) за счёт применения впрыска и инерционного наддува мощность повышается на 10–14%, а крутящий момент на 18–22%.

По сравнению с карбюраторными двигателями с рабочим объёмом 2,445 л (УМЗ-4178.10 – 55,9 кВт, а ЗМЗ-4021 – 54,4 кВт и крутящий момент 159,8 Нм при 2 200– 2 500 и 155 Нм при 2 400–2 800 мин–1) за счёт применения впрыска и инерционного наддува мощность повышается на 10–14%, а крутящий момент на 18–22%.

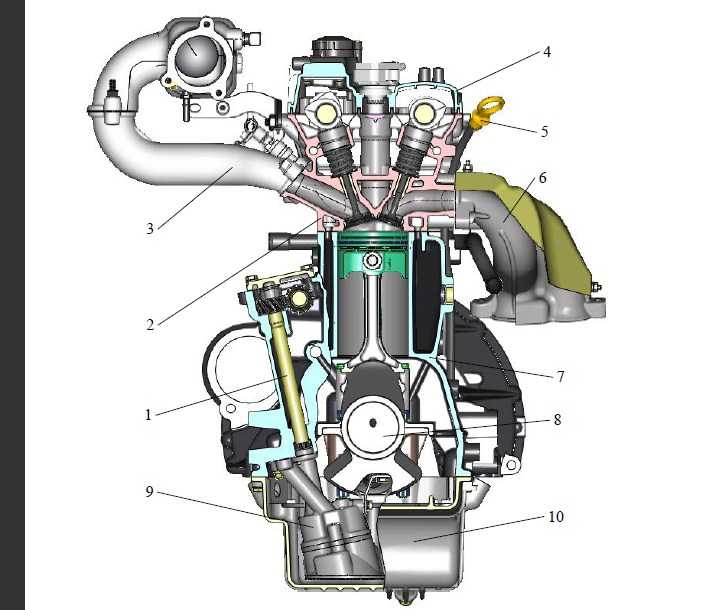

У двигателей с распределённым впрыском бензина его подача осуществляется электробензонасосом (рис. 2,а), подсоединённым к электрической цепи автомобиля через электромагнитное реле. Насосная часть бензонасоса находится в общем корпусе с электродвигателем, омываемом топливом. Производительность нового насоса в 3–4 раза превышает расход топлива при максимальной мощности, чтобы обеспечить подачу необходимого количества топлива при износе его деталей. У двигателей ЗМЗ применён насос с уплотнением цилиндрическими роликами (рис. 2,б). От насоса топливо через фильтр тонкой очистки подаётся в коллектор (рампу). В конце рампы расположен регулятор давления впрыска топлива, поддерживающий заданный перепад давления между рампой и впускным трубопроводом независимо от разрежения в нём. Для этого диафрагменный механизм регулятора соединен с задроссельным пространством. В системах распределённого впрыска давление впрыска задаётся в пределах 300–400, а иногда и 600 кПа. В двигателях ЗМЗ и УАЗ давление равно 3 бара (300 кПа). Избыточное топливо из регулятора давления возвращается в топливный бак. Особенностью системы питания автомобилей УАЗ является наличие двух баков (рис. 3). Перекачка бензина из второго бака в первый осуществляется эжекционным насосом.

Для этого диафрагменный механизм регулятора соединен с задроссельным пространством. В системах распределённого впрыска давление впрыска задаётся в пределах 300–400, а иногда и 600 кПа. В двигателях ЗМЗ и УАЗ давление равно 3 бара (300 кПа). Избыточное топливо из регулятора давления возвращается в топливный бак. Особенностью системы питания автомобилей УАЗ является наличие двух баков (рис. 3). Перекачка бензина из второго бака в первый осуществляется эжекционным насосом.

Рампа устанавливается непосредственно на электромагнитных форсунках. Уплотнение обеспечивается кольцами из бензостойкой резины. В форсунке (рис. 4) на входе расположен фильтр с малой грязеёмкостью только для улавливания случайных частиц, попавших в систему после фильтра тонкой очистки. Статическая производительность форсунки 150 г/мин, динамическая активность 3,23 ±0,19 мг/цикл. Активное сопротивление обмотки 15,9 В. В современных системах с распределённым впрыском регулирование количества впрыскиваемого бензина осуществляется изменением времени открытия клапана (от 5 до 25 мс). Ход клапана форсунки остается постоянным (у двигателей ЗМЗ 0,16 мм). Угол факела топлива выбирается в зависимости от расположения форсунки и формы впускного канала. Основная часть топлива должна попадать на впускной клапан. При установке форсунки во впускной трубе угол факела меньше, при установке в головке блока угол больше. При двух впускных клапанах в каждом цилиндре факел топлива направлен на перемычку между клапанами (двигатели ЗМЗ).

Ход клапана форсунки остается постоянным (у двигателей ЗМЗ 0,16 мм). Угол факела топлива выбирается в зависимости от расположения форсунки и формы впускного канала. Основная часть топлива должна попадать на впускной клапан. При установке форсунки во впускной трубе угол факела меньше, при установке в головке блока угол больше. При двух впускных клапанах в каждом цилиндре факел топлива направлен на перемычку между клапанами (двигатели ЗМЗ).

Управление топливоподачей, зажиганием и антитоксичными устройствами осуществляется электронными блоками (контроллерами) «Микас» с микропроцессорным (МП) 8-разрядным управлением или на старых моделях «Автрон» с 16-разрядным управлением. Блоки располагаются в салоне автомобиля, где поддерживается более стабильная температура, чем в подкапотном пространстве.

Расположение датчиков положений коленчатого и распределительных валов двигателя ЗМЗ-406 дано на рис.5. Угловое положение коленчатого вала и его частота вращения фиксируется индуктивным датчиком, представляющим электромагнитную катушку с магнитным сердечником. Сопротивление обмотки датчика находится в пределах 880-900 Ом. Датчик установлен в зоне вращения зубчатого диска на переднем конце коленчатого вала. Зазор между датчиком и зубчатым диском, установленным на переднем конце коленчатого вала должен находиться в пределах 0,5–1,0 мм. Фазирование впрыска (впрыск должен начинаться при закрытом впускном клапане) у двигателей ЗМЗ осуществляется датчиком BOSCH или ДФ-1 (ОАО «Пегас»), установленным у распределительного вала, а у двигателей УМЗ на крышке шестерён распределительного вала. Величина воздушного зазора 0,1–1,9 мм.

Сопротивление обмотки датчика находится в пределах 880-900 Ом. Датчик установлен в зоне вращения зубчатого диска на переднем конце коленчатого вала. Зазор между датчиком и зубчатым диском, установленным на переднем конце коленчатого вала должен находиться в пределах 0,5–1,0 мм. Фазирование впрыска (впрыск должен начинаться при закрытом впускном клапане) у двигателей ЗМЗ осуществляется датчиком BOSCH или ДФ-1 (ОАО «Пегас»), установленным у распределительного вала, а у двигателей УМЗ на крышке шестерён распределительного вала. Величина воздушного зазора 0,1–1,9 мм.

Рис. 5. Схема расположения датчиков положений коленчатого и распределительного валов двигателей ЗМЗ-406: 1, 5, 20, 35, 50, 58 – условные номера зубьев диска синхронизации

Расход воздуха в системах впрыска автомобилей ГАЗ и УАЗ определяется термоанемометрическими датчиками 0280212014 BOSCH, ДМРВ-М и ДВРВ-П ОАО «Арзамасского приборостроительного завода» (АПЗ). Преимуществом датчиков АПЗ от датчиков BOSCH является защита от кондуктивных помех, от коротких замыканий, от переплюсовки питания, высокая стабильность выходной характеристики. В основном используются два типа датчиков: нитевые и плёночные. У нитевого датчика нагреваются тонкие (70 мкм) платиновые нити (рис.6,а). Схема управления датчика обеспечивает постоянную температуру нити (обычно 150°С). В зависимости от расхода воздуха изменяется напряжение на контактах нити, так чтобы температура нити оставалась постоянной. При этом соответственно изменяется сила тока, по величине которого устанавливается расход топлива. Датчик выбирается так, чтобы в зоне рабочих расходов воздуха его характеристика была близка к линейной. Для самоочищения платиновой нити при выключении зажигания она кратковременно нагревается примерно до 1 000°С.

В основном используются два типа датчиков: нитевые и плёночные. У нитевого датчика нагреваются тонкие (70 мкм) платиновые нити (рис.6,а). Схема управления датчика обеспечивает постоянную температуру нити (обычно 150°С). В зависимости от расхода воздуха изменяется напряжение на контактах нити, так чтобы температура нити оставалась постоянной. При этом соответственно изменяется сила тока, по величине которого устанавливается расход топлива. Датчик выбирается так, чтобы в зоне рабочих расходов воздуха его характеристика была близка к линейной. Для самоочищения платиновой нити при выключении зажигания она кратковременно нагревается примерно до 1 000°С.

Плёночные датчики имеют меньшую себестоимость, но при засорении требуют замены элемента. Для снижения степени засоренности через чувствительный элемент проходит только небольшая часть воздушного потока (рис.6,б). Особенностью датчика ДМРВ-П является выполнение чувствительного элемента на основе тонких резисторных плёнок. Питание 10,8–16 В, диапазон измерения 8–480 кг/ч, рабочая температура от –45 до +110°С, выходной сигнал 0,1–5 В.

Регулирование мощности двигателей осуществляется воздухоподающими модулями 40621148100 (АПЗ) и 406.1148090-10 (ОАО «Пегас»). Датчик положения дроссельной заслонки устанавливается обычно на её оси. Он позволяет фиксировать режим принудительного холостого хода (полное закрытие дроссельной заслонки). При повышенной частоте вращения коленчатого вала отключается подача топлива форсунками. В зоне полного открытия дроссельной заслонки электронный блок переводит регулировку топливоподачи на режим близкий к мощностному составу. Датчик представляет собой потенциометр с выходным напряжением 0,26–0,68 В при расходе воздуха 4±1 кг/ч (закрытая заслонка) и 3,97–4,69 В при расходе воздуха не менее 425 кг/ч.

Для поддержания оптимальных частот вращения коленчатого вала и состава смеси на режимах холостого хода используется регулятор добавочного воздуха (рис.7), подключенный в обход дроссельной заслонки: 0-280 140 545 BOSCH или РХХ-60 (максимальный расход воздуха 65±5 м3/ч) и 0-280 140 553 BOSCH РХХ-50 (максимальный расход воздуха 55±5 м3/ч). На режимах пуска и прогрева увеличивается подача воздуха через регулятор, обогащается смесь и задаются повышенные частоты вращения коленчатого вала для быстрого прогрева двигателя и нейтрализатора. После прогрева двигателя с целью снижения выброса токсичных веществ и расхода топлива поддерживается заданная минимальная частота вращения холостого хода независимо от дополнительных нагрузок на двигатель (на освещение, привод кондиционера и др.).

На режимах пуска и прогрева увеличивается подача воздуха через регулятор, обогащается смесь и задаются повышенные частоты вращения коленчатого вала для быстрого прогрева двигателя и нейтрализатора. После прогрева двигателя с целью снижения выброса токсичных веществ и расхода топлива поддерживается заданная минимальная частота вращения холостого хода независимо от дополнительных нагрузок на двигатель (на освещение, привод кондиционера и др.).

При заправке бензином с низким фактическим октановым числом для предотвращения работы с интенсивной детонацией у двигателей ЗМЗ у четвёртого цилиндра, а у двигателей УМЗ между вторым и третьим цилиндрами установлен пьезоэлектрический датчик детонации, поддерживающий углы опережения зажигания на пределе детонации.

Please enable JavaScript to view the comments powered by Disqus.

Ремонт 406 двигателя видео

На данном ролике автор, Травников Евгений Александрович, рассказывает своим зрителям о ремонте двигателя 406. Он разделяет видео ремонта двигателя 406 на несколько этапов.

Он разделяет видео ремонта двигателя 406 на несколько этапов.

Этап 1 – Дефектовка и разборка. В этой части автор знакомит нас с структурой двигателя 406, его составляющими, соответствующими дефектами (протеканием с датчика фазы, влажностью переднего сальника). Данный ремонт двигателя ЗМЗ 406, видео которого представлено Травниковим Е.А., мог бы случится и раньше, но благодаря хорошему автомобильному маслу, его состояние просто великолепно, так и не скажешь, что этот мотор накрутил больше 300 тыс. км. Также автор приводит наглядный пример демонтажа двигателя, рассказывая при этом обо всех деталях, их специфики и о причинах поломки. После снятия головки, выяснилось, что вся проблема была в прокладке, а точнее в том, что она протерлась и пропускала масло.

Также Евгений рассказывает своим зрителям о самом главном элементе конструкции – о приводе вторичного вала, а именно о его особенностях крепления. Показывает как с помощью индикатора можно определить стуки в коленчатом валу.

Этап 2 – Сборка блока. На этом цикле автор рассказывает о том, что после некоторых токарных работ для увеличения степени сжатия с поверхности блока было снято 2 мм после чего поверхность отшлифовали. Показывает как происходит установка коленчатого вала, установка крышки с сальником, как проверяются шатуны на вес, как происходит развесовка шатунов по верхней головке, как делается уравновешивание поршней.

Этап 3 – Головка блока цилиндров. Видео показывает нам, что увеличение степени сжатия поршень выступает на 2 мм из блока (для того, что бы с головкой поршень не встретился, делается небольшая проточка). Также автор показал, как устанавливается прокладка и продемонстрировал установку направляющих.

Вообще данный набор видеоуроков очень помогает в автомобильной практике, ведь благодаря ним мы можем самостоятельно узнать причины поломки двигателя, и что еще важнее самостоятельно их устранить.

Ремонт мотора ЗМЗ-406 (часть 1)

youtube.com/embed/rQ_eywHMvv0?wmode=transparent»>

Ремонт мотора ЗМЗ-406 (часть 2)

Теория ДВС: Ремонт мотора ЗМЗ-406 (часть 1)

Теория ДВС: Ремонт мотора ЗМЗ-406 (часть 2)

Теория ДВС: Ремонт мотора ЗМЗ-406 (часть 3)

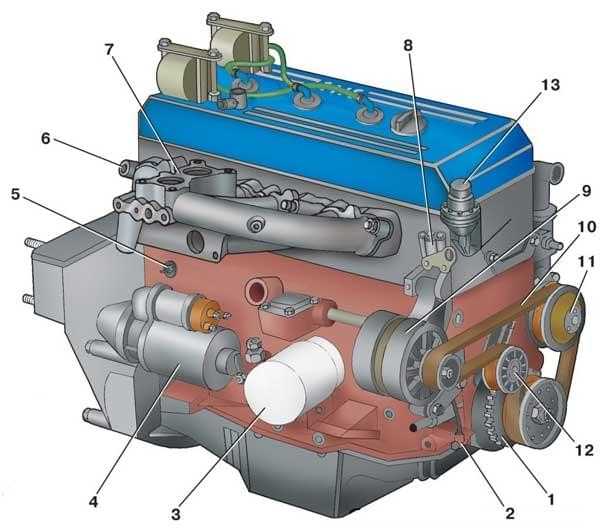

406 двигатель пришёл на смену устаревшему силовому агрегат ЗМЗ 402. Это бензиновый мотор внутреннего сгорания. Выпускался мотор Заволжский моторный завод плоть до 2008 года. Поначалу силовой агрегат выпускался с целью установки на автомобили класса Газель 3302, но позже Горьковским заводом было принято решение монтировать 406 двигатель на транспортные средства Волга.

Технические характеристики и описание

Конструктивно простой и лёгкий в обслуживании 406 мотор являлся прекрасным силовым агрегатом. Увеличенная мощность и уменьшенное потребление горючего позволило силовому агрегату гармонично влиться в автомобили. Кроме транспортных средств Горьковского автозавода, монтировался движок 406 на УАЗ.

Увеличенная мощность и уменьшенное потребление горючего позволило силовому агрегату гармонично влиться в автомобили. Кроме транспортных средств Горьковского автозавода, монтировался движок 406 на УАЗ.

Первое поколение 406 двигателя имело карбюраторную систему впрыска, но с массовым приходом инжектора было принято решение усовершенствовать движок и адаптировать под распределительный впрыск.

Итак, рассмотрим, какие же имеет двигатель 406 технические характеристики:

| Наименование | Характеристика |

| Тип | Рядный |

| Топливо | Бензин |

| Система впрыска | Карбюратор, позже инжектор |

| Объем | 2,3 литра (2280 см. куб) |

| Мощность | 145 лошадиных сил |

| Количество цилиндров | 4 |

| Количество клапанов | 16 |

| Диаметр цилиндра | 92 мм |

| Расход | 11 литров на 100 км |

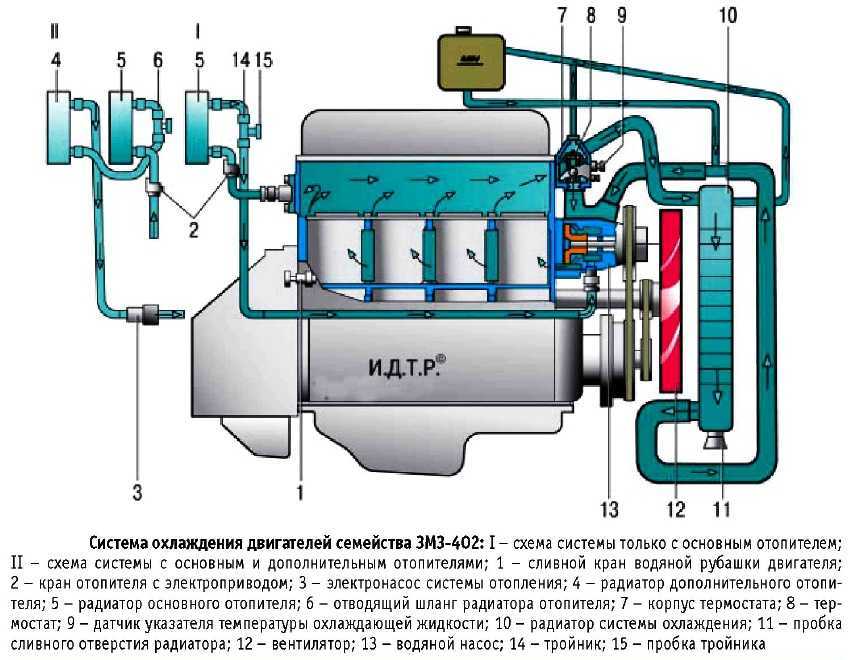

| Система охлаждения | Жидкостное, принудительное |

| Порядок работы цилиндров | 1-3-4-2 |

| Вес мотора | 185 кг (у некоторых модификаций 187 кг) |

Также, Заволжье выпускало форсированный двигатель — ЗМЗ 40620D. На многих транспортных средствах буква D означает, что силовой агрегат относиться к разряду дизелей, но в случае с нашими заводами ситуация другая — это обозначение мощности.

На многих транспортных средствах буква D означает, что силовой агрегат относиться к разряду дизелей, но в случае с нашими заводами ситуация другая — это обозначение мощности.

Рассмотрим, технические характеристики, которые имеет двигатель ЗМЗ 40620D:

| Описание | Параметр |

| Тип | Рядный |

| Топливо | Бензин |

| Система впрыска | Инжектор |

| Объем | 2,3 литра (2280 см. куб) |

| Мощность | 145 лошадиных сил |

| Количество цилиндров | 4 |

| Количество клапанов | 16 |

| Диаметр цилиндра | 92 мм |

| Расход | 11 литров на 100 км |

| Система охлаждения | Жидкостное, принудительное |

| Порядок работы цилиндров | 1-3-4-2 |

Как видно, единственное различие — это количество лошадиных сил. Остальные показатели не изменяются.

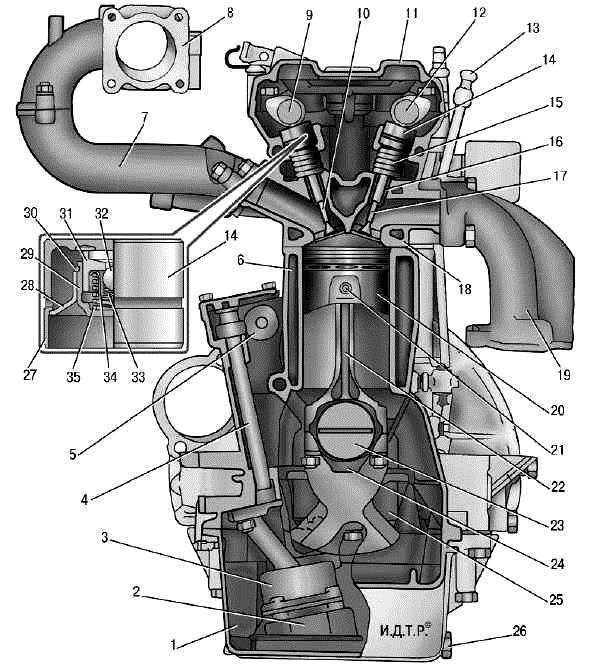

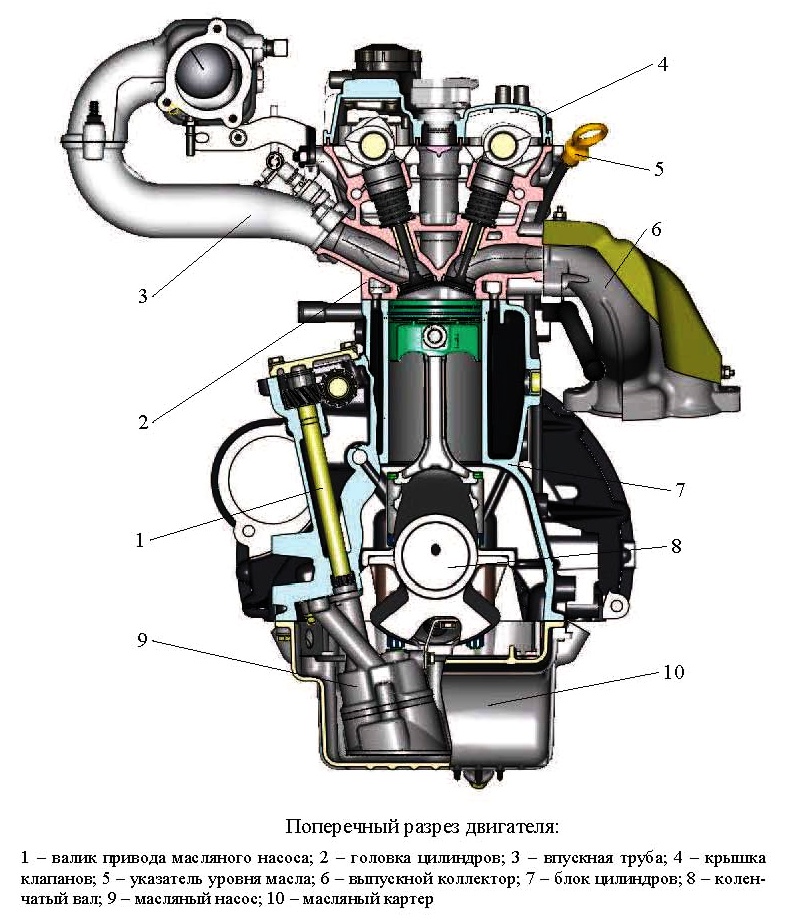

Все автомобили комплектовались уже 5-ти ступенчатой механической коробкой передач. Устройство двигателя ЗМЗ 406 простое. В отличие от предшественника 402-го, на этом силовом агрегате устанавливалось два распределительных вала и 16 клапанов. Система зажигания, также была адаптирована. Ресурс мотора возрос до 250 000 км пробега, вместо 150 000 км.

Кроме стандартного мотора, также существует ряд модификаций. Модифицированный двигатель 406 и характеристики:

- ЗМЗ 4061.10 — карбюраторный двигатель, СЖ 8 под 76-й бензин. Используется на Газелях.

- ЗМЗ 4062.10 — инжекторный двигатель. Основная модификация, используется на Волгах и Газелях.

- ЗМЗ 4063.10 — карбюраторный двигатель, СЖ 9.3 под 92-й бензин. Используется на Газелях.

Обслуживание

Схема обслуживания ЗМЗ 406 достаточно простая. Мотор, неприхотливый к расходным материалам. В силовой агрегат помещается 6 литров моторной масла, но для смены потребуется всего лишь 5-5,5 литра. Масляный фильтр подходит, как на Газель, так и на Волгу. Рекомендуемый интервал ТО составляет 15 000 км пробега. Но, для того, чтобы увеличить ресурс, рекомендуется проводить обслуживание на 12 000 км, если транспортное средство эксплуатируется на бензине, и спустя 10 тыс. км — для газа.

Масляный фильтр подходит, как на Газель, так и на Волгу. Рекомендуемый интервал ТО составляет 15 000 км пробега. Но, для того, чтобы увеличить ресурс, рекомендуется проводить обслуживание на 12 000 км, если транспортное средство эксплуатируется на бензине, и спустя 10 тыс. км — для газа.

Карта технического обслуживания ничем не отличается от 406-го, и выглядит примерно так:

- 1000-2500 км или ТО-0: замена масла и масляного фильтра.

- 8000-10000 км — ТО-1: замена масла, масляного и воздушного фильтра, свечей зажигания, высоковольтных проводов, топливного топлива.

- 25000 км — ТО-2: замена масла, масляного фильтра.

- 40000 км — ТО-3: замена масла, масляного и воздушного фильтра, свечей зажигания, высоковольтных проводов, регулировка клапанов.

- 55000 км — ТО-4: замена масла, масляного фильтра, топливного фильтра, замена цепи ГРМ и ремня генератора.

- 70000 км — ТО-5 и последующие: замена масла и масляного фильтра. Каждые 20000 км меняется — топливный и воздушный фильтр, регулируются клапана.

Каждые 50000 км пробега — замена цепи ГРМ.

Каждые 50000 км пробега — замена цепи ГРМ.

При проведении планового технического обслуживания выполняется замена смазочной жидкости и фильтров. Каждые 65-70 тыс. км необходимо менять ремонтный комплект ГРМ. На ЗМЗ 4062 устанавливается цепь и башмак, а также ведущая и приводная звёздочки.

Каждое второе техническое обслуживание требует проверки систем, таких как клапанный механизм, состояние электронного блока управления силовым агрегатом, а также работоспособность датчиков. Регулировка клапанного механизма проводится спустя 50 000 км, или раньше по необходимости.

Зачастую к 70 000 выходят со строя гидрокомпенсаторы, которые нужно менять все вместе, поскольку неизвестно, когда со строя выйдут работоспособные. Смена прокладки клапанной крышки выполняется каждые 40 000 км пробега или при образовании течи с под неё.

В движок рекомендуется заливать полусинтетическое масло с маркировками 5W-30, 5W-40, 10W-30, 10W-40, 15W-40, 20W-40. Для смены масла понадобиться 5,4 литра, которые заливаются в силовой агрегат. Как показывает практика, большинство автомобилистов выполняют техническое обслуживание мотора самостоятельно.

Как показывает практика, большинство автомобилистов выполняют техническое обслуживание мотора самостоятельно.

Ремонт двигателя ЗМЗ 406

Ремонт двигателя Газель 3302 (Волга) рекомендуется проводить в автосервисе, но большинство автолюбителей делают этот процесс самостоятельно. Простота конструкции позволяет провести все работы, связанные с восстановлением движка 406 своими руками.

Особых неисправностей или проблем вследствие эксплуатации двигателя замечено не было. На некоторых моделях транспортных средств было замечено, что быстро выходили со строя форсунки. Эта проблема устраняется легко — заменой всех впрыскиваемых элементов. Цепь газораспределительного механизма может прослужить около 200 тыс. км, но бывает такое, что не выхаживает и 100 тыс. км, кому как повезёт.

Капитальный ремонт движка должен производиться спустя 250 000 км пробега, но при правильной эксплуатации и обслуживании, может случиться так, что мотор выдержит и 300 000 км. А вот если манера вождения «Аля» гонщик, то ресурс силового агрегата значительно снижается.

Ещё одной проблемой становятся родные заводские свечи ЗМЗ 406. Выход из ситуации простой — заменить свечи на произведённые компанией Бриск.

Капитальный ремонт мотора 406

Капиталка движка проходит в несколько этапов. Силовой агрегат подвергается разборке и диагностике неисправностей. Дальше, происходит процесс закупки запасных частей. Рассмотрим, основные позиции капитального ремонта мотора.

Диагностические операции

На данном этапе проводятся работы по определению твёрдости и толщины шеек коленвала, а также его ремонтопригодности. Так, если деталь можно отремонтировать, то определяется размер шеек и изделие отдаётся на последующую обработку. То же самое ждёт и блок цилиндров. Гильзы промеряются, и определяется ремонтный размер поршней.

Опрессовка ГБЦ ЗМЗ 406 — это процесс определения наличия трещин в корпусе. На головке закрываются все отверстия, кроме впускного для охлаждающей жидкости, в которое подаётся горячая вода или керосин. Далее, специалист смотрит, есть ли протеки и трещины. Если нет, то ГБЦ отправляется на ремонт, а если есть — то все дефекты необходимо заварить.

Далее, специалист смотрит, есть ли протеки и трещины. Если нет, то ГБЦ отправляется на ремонт, а если есть — то все дефекты необходимо заварить.

Поскольку деталь сделана с алюминия, то применяется аргонная сварка. В гаражных условия, для заделывания отверстий в корпусе силового агрегата, автомобилисты пользуются холодной сваркой.

Расточка

Блок цилиндров и коленчатый вал подвергаются расточке. Если цилиндры уже вышли с ремонтного размера, то устанавливаются гильзы стандартного диаметра 92 мм. Для блока цилиндров характерным становиться хонинговка — это один из процессов расточки цилиндров блока при помощи специального станка. Коленчатый вал растачивается на специальном агрегате, при помощи высоких оборотов и камня, который полирует шейки.

Работы по ГБЦ ЗМЗ 406

Головка блока цилиндров также поддаётся переборке. Так, зачастую меняются клапана, седла, сальники и манжеты. Неоднократно специалистам приходится заменять направляющие втулки клапанов.

На сегодняшний день, достаточно часто встречается замена распределительного вала. Это связано с тем, что качество деталей не высокое и шейки распредвалов быстро изнашиваются. Поэтому при проведении ремонта ГБЦ на эту деталь стоит обратить особое внимание. При необходимости рабочая поверхность головки блока шлифуется.

Это связано с тем, что качество деталей не высокое и шейки распредвалов быстро изнашиваются. Поэтому при проведении ремонта ГБЦ на эту деталь стоит обратить особое внимание. При необходимости рабочая поверхность головки блока шлифуется.

Сборка двигателя ЗМЗ 406

Сборочные операции проводятся на специальном стенде. Все детали устанавливаются в той же последовательности, что и разбирались. Так, замене, зачастую, поддаются масляный и водяной насос, устанавливается новый комплект прокладок.

Таким образом, восстанавливается ресурс мотора на 80%. Если считать это в километровом эквиваленте, то силовой агрегат сможет прослужить 180-200 тыс. км пробега, при нормальном техническом обслуживании.

Тюнинг ЗМЗ 406

Некоторые автомобилисты дорабатывают ЗМЗ 406, то есть проводят тюнинг. Существует два способа провести апгрейд. Первый — механическая доработка, второй — программная. Во втором случае, проводится перепрошивка электронного блока управления двигателем на понижение расхода или увеличения мощностных характеристик. В первом случае, потребуется механическое воздействие, чтобы добавить мощности.

В первом случае, потребуется механическое воздействие, чтобы добавить мощности.

Формирование

Автолюбителю придётся заменить распределительные валы, установить Т-образные клапаны, расточить камеру сгорания, смонтировать облегчённые поршни, шатуны и коленчатый вал. Также, потребуется полная адаптация головки блока цилиндров. Выход мощности составит около 200 лошадок, а вес мотора уменьшиться на 16 кг.

ЗМЗ 406 турбо или установка компрессора

Для монтажа компрессора придётся установить усиленный коленчатый вал и кованые поршни. Турбина Garrett 28, коллектор под неё, пайпинги, интеркулер, форсунки 630сс, выхлоп 76мм, ДАД+ДТВ, настройка на Январе. Турбирование ЗМЗ 406 позволит раскочегарить силовой агрегат до нереальных 300-400 лошадок.

При этом всем рекомендуется установить сток охлаждение мотора. Это поможет привести в норму рабочую температуру турбомотора. Отлично подойдёт комплект Брембо Е317, который рассчитан для установки на отечественные автомобили Волга.

Каждые 50000 км пробега — замена цепи ГРМ.

Каждые 50000 км пробега — замена цепи ГРМ.