Содержание

1.1. Произвести тепловой расчет четырёхтактного карбюраторного двигателя автомобиля змз-406

МИНИСТЕРСТВО

ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕРЕРАЦИИ

ПЕРМСКИЙ

ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА

«АВТОМОБИЛИ И АВТОМОБИЛЬНОЕ ХОЗЯЙСТВО»

Курсовой

проект

По

дисциплине двигатели внутреннего

сгорания

Тепловой

расчет двигателя ЗМЗ-406

Выполнил:Зебзеев Александр

ПГТУ, АДФ, гр. СТМ-04

Проверил: Преподаватель ДВС

Лобов Н. В.

Пермь, 2007

Содержание.

стр.

Задание…………………………………………………………………3

Выбор

топлива……………………………………………………3Параметры

рабочего тела…………………………. ………………….3

………………….3Параметры

окружающей среды и остаточных

газов…………….4Процесс

впуска…………………………………………………….5Процесс

сжатия…………………………………………………….6Процесс

сгорания…………………………………………………8Процессы

расширения и выпуска…………………………………9Индикаторные

параметры рабочего цикла………………………10Эффективные

показатели двигателя……………………………..10Основные

параметры цилиндра и двигателя…………………..11Построение

индикаторной диаграммы…………………………..12Тепловой

баланс двигателя………………………………………14Таблица

сравнения показателей проектируемого

двигателя с показателями заданного

прототипа………………………………..17

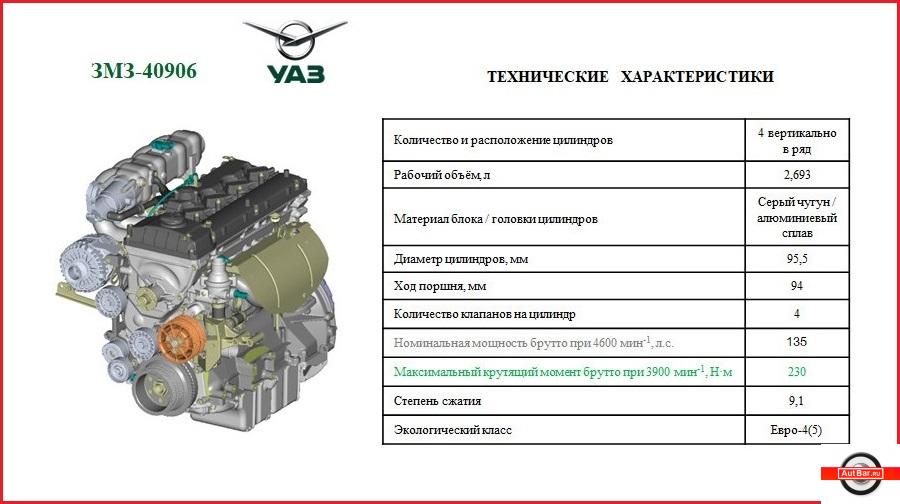

Произвести

расчёты четырёхтактного карбюраторного

двигателя предназначенного для легковых

автомобилей. Эффективная мощность

Эффективная мощность

двигателя с распределённым впрыском

топлива Ne=99

кВт при частоте вращения коленчатого

валаnном.=5400 об/мин.

Двигатель 4 цилиндровый (i=4).

Система охлаждения жидкостная закрытого

типа. Степень сжатия ε=10,0. Расчет

производим на номинальном режиме.

1.2. Выбор топлива.

В соответствии с заданной степенью

сжатия ε =10,0 можно использовать бензин

марки АИ-93.

Средний элементарный состав и молекулярная

масса бензина:

С=0,855; Н=0,145 и mT=115

кг/кмоль.

Низшая теплота сгорания топлива:

Hu=33,91С+125,60Н-10,89(O-S)-2,51(9Н+W)=

=33,91·0,855+125,6·0,145-2,51· 9·0,145=43,93 МДж/кг==43

930 кДж/кг.

1.3.Параметры рабочего тела.

Теоретически необходимое количество

воздуха для сгорания 1 кг топлива

кмоль возд/кг топл.;

кг возд/ кг топл.

Двигатели с впрыском топлива и электронным

управлением могут обеспечить более

экономичный состав смеси с меньшей

токсичностью продуктов сгорания (по

сравнению с двигателями с карбюратором).

Это позволяет принять α=1.0

на основных режимах, на режиме минимальной

частоты вращения α=0.96 и на режиме

максимальной скорости движения α=0.98(рис. 5.2 стр 107). Далее непосредственный

числовой расчёт будет проводиться

только для режимов максимальной мощности,

а для остальных режимов окончательные

значения рассчитываемых параметров

приводятся в табличной форме.

Количество горючей смеси(2/стр.106)

кмоль

гор.см/кг топл.;

Количество отдельных компонентов

продуктов сгорания при К =0,5:

кмоль С02/КГ топл.;

;

кмоль Н2О/кг топл.;

;

кмольN2/кг топл.;

Общее количество продуктов сгорания:

(2/стр. 107)

107)

кмоль пр.сг/кг топл.;

Проверка:

кмоль пр.сг./кг топл

Параметр | Значение |

n | 5400 |

α | 1,0 |

M1 | 0,5247 |

MCO2 | 0,0712 |

MCO | 0 |

Mh3O | 0,0725 |

Mh3 | 0 |

MN2 | 0,4087 |

M2 | 0,5524 |

1.

4 Параметры окружающей среды и остаточных газов.

4 Параметры окружающей среды и остаточных газов.

Давление

и температура окружающей среды при

работе двигателя без наддува:

(стр.107)

Температура остаточных газов.При

постоянном значении степени сжатия

ε=10,0 температура остаточных газов

практически линейно возрастет с

увеличением скоростного режима при

α=const, но уменьшается при

обогащении смеси. Учитывая уже определенные

значенияnи α, можно

принять по графику (рис. 5.2 стр 107) значение

Тr=1030 К.

Давление остаточных газов рrза счет расширения фаз газораспределения

и снижения сопротивлений при

конструктивном оформлении выпускных

трактов рассчитываемых двигателей

можно принять на номинальном скоростном

режиме:

pzN=0,110МПа;

1.5.Процес впуска.

Температура

подогрева свежего заряда:

С целью

получения хорошего наполнения двигателя

на номинальном скоростном режиме

принимается ΔТN=6°C.

Плотность

заряда на впуске:

(стр.108)

где

— удельная газовая постоянная для

воздуха.

Потери давления на впуске.

В соответствии со скоростным режимом

двигателя (n=5400 об/мин) и

при условии качественной внутренней

поверхности впускной системы можно

принять:

и,

где β-коэффициент затухания скорости

движения заряда в рассматриваемом

сечении цилиндра;ξвп—

коэффициент сопротивления впускной

системы, отнесенный к наиболее узкому

сечению; ωвп-средняя скорость

движения заряда в наименьшем сечении

впускной системы. Тогда

рассчитывается по формуле:

=(β2+ ξвп)Ann2ρk10-6/2=2,5

· 0,0182·54002· 1,189 · 10-6/2=0,0140МПа,

где

Аn=ωВП/nN=95/5400=0,018

– потери давления на впуске.

(2/стр.109)

Давление в конце впуска:

Рa=P0–ΔP=0,1–0,0140=0,0860

МПа (2/стр.109)

Коэффициент остаточных газов.При определении

для карбюраторного двигателя без

наддува принимается коэффициент очистки

φоч=1, а коэффициент дозарядки на

номинальном скоростном режиме

φдоз=1,10, что вполне возможно

получить при подборе угла опаздывания

закрытия впускного клапана в пределах

30 — 60°. (рис. 5.1 [1] стр.106). Тогда:

(стр.109)

Температура в конце впуска:

К. (стр.109)

Коэффициент наполнения:

(стр.109)

Как собрать шатунно-поршневую группу ЗМЗ-406

Снять головку блока цилиндров

Снять картер и прокладку картера

Снять масляный насос.

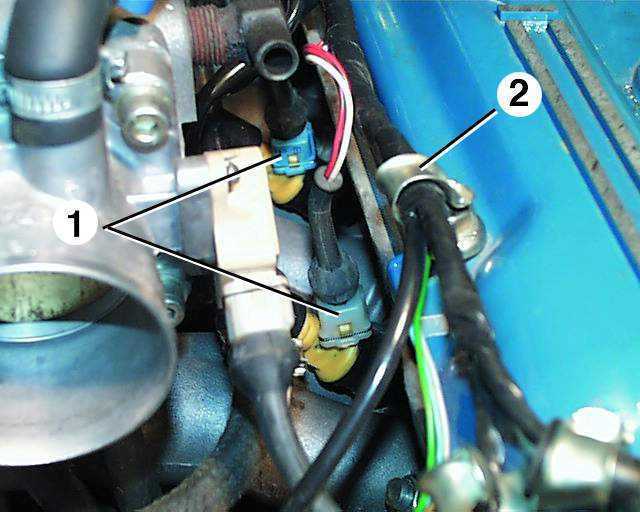

Отверните гайки 1 шатунных болтов и снимите крышку 2 шатуна.

Поскольку крышка сидит плотно, сбейте ее легкими ударами молотка.

Снимите вкладыш шатунного подшипника с крышки.

Вставьте поршень в цилиндр так, чтобы он вышел из цилиндра, а затем извлеките его вместе с шатуном.

Снимите вкладыш шатунного подшипника с шатуна.

Осторожно извлеките поршень с шатуном из цилиндра, чтобы не повредить зеркало цилиндра.

Проверьте метки на шатуне и крышке шатуна.

Если метки не видны, пометьте шатун и крышку номером цилиндра.

- Таким же образом снимите остальные поршни с шатунами.

- Снимите поршневые кольца с помощью съемника.

- Снимите стопорные кольца с обеих сторон поршня.

- Выпрессуйте поршневые пальцы с помощью специального инструмента.

При отсутствии инструмента поршневые пальцы можно выбить легкими ударами молотка через оправку 1.

Снять шатун 2 с поршня 3.

- соединительные стержни.

- После разборки промойте все детали бензином.

Очистить поршни от нагара.

Очистите канавки поршневых колец старым поршневым кольцом или сломанным кольцом.

Диаметр штифта, мм | Диаметр отверстия, мм | Маркировка | ||

|---|---|---|---|---|

в верхней головке стержень | в бобышке поршня | палец , шатун и поршень | поршень | |

22.0000-21.9975 | 22.0070-22.0045 | 22.0000-21.9975 | Белый | я |

21. | 22.0045-22.0020 | 21.9975-21.9950 | Зеленый | II |

21.9950-21.9925 | 22.0020-21.9995 | 21.9950-21.9925 | Желтый | III |

21,9925-21.9900 | 21.9995-21.9970 | 21.9925-21.9900 | Красный | IV |

Осмотр, проверка и ремонт

Осмотрите поршни.

При наличии на них потертостей, следов прогара, глубоких царапин заменить поршни.

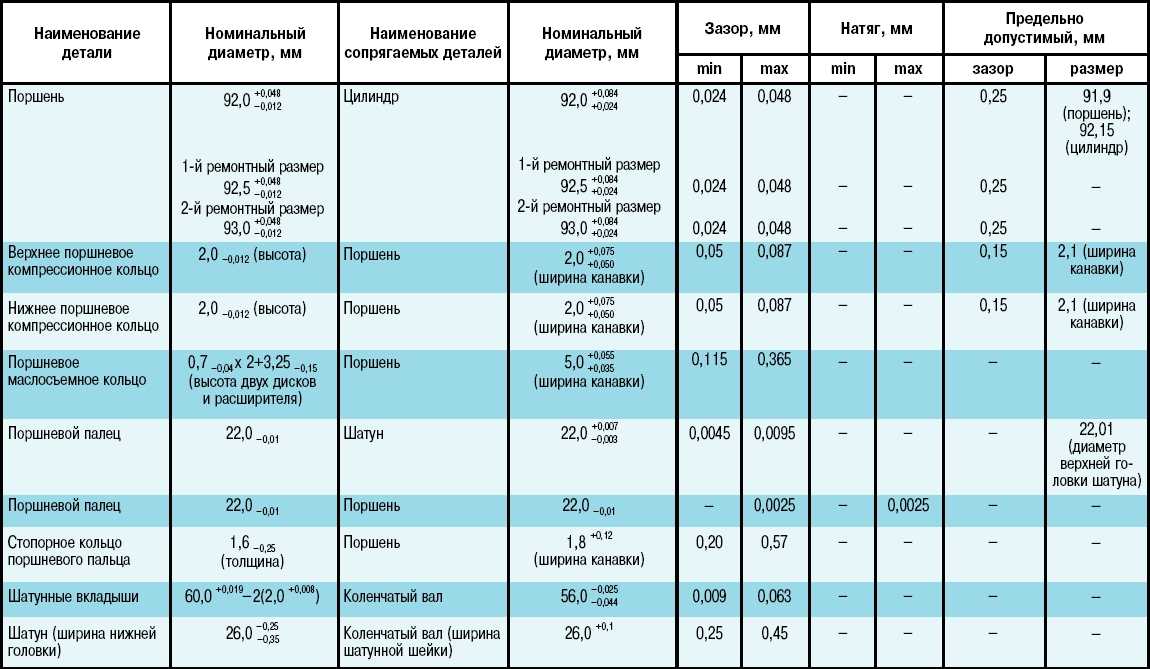

Измерьте диаметр поршня. Если меньше 91,9 мм, замените поршень.

Диаметр поршня измеряется в плоскости, перпендикулярной оси поршневого пальца, на 8,0 мм ниже оси поршневого пальца.

Поршень устанавливается в цилиндр с зазором 0,024–0,048 мм.

Для обеспечения зазора поршни разделены по диаметру на пять размерных групп A, B, C, D и E.

Буквенная маркировка выбита на днище поршня.

При подборе поршня к цилиндру необходимо обеспечить указанный выше зазор.

Максимально допустимый зазор между поршнем и цилиндром 0,25 мм.

Зазор между поршнем и цилиндром можно определить путем измерения поршня и цилиндра.

В качестве запчастей поставляются поршни двух ремонтных размеров: с диаметром увеличенным на 0,5 мм и на 1,0 мм.

На одной из бобышек под поршневой палец отлиты надписи «406» (поршень номинального размера), «406АП» (поршень увеличен на 0,5 мм), «406БР» (поршень увеличен на 1,0 мм).

Измерьте зазор между поршневым кольцом и канавкой на поршне в нескольких местах по окружности поршня.

Зазор должен быть в пределах 0,05–0,087 мм для компрессионных колец и 0,115–0,365 мм для маслосъемного кольца.

Если зазоры больше указанных, кольца или поршни необходимо заменить.

Измерить зазоры в замках поршневых колец.

Для этого вставьте кольцо в цилиндр и продвигайте поршень как оправку так, чтобы кольцо вошло в цилиндр ровно, без перекосов.

Измерьте щупом зазор в замке кольца, он должен быть в пределах 0,3–0,6 мм для компрессионных колец и 0,5–1,0 мм для маслосъемных дисков.

Если зазор превышает указанный, замените кольцо.

Если зазор меньше, можно подпилить концы кольца напильником, зажатым в тисках.

В этом случае кольцо перемещается вверх и вниз по файлу.

Проверить посадку поршневого пальца в верхнем конце шатуна.

Зазор между пальцем и втулкой верхнего конца шатуна должен быть в пределах 0,0045-0,0095 мм.

Поршни, поршни и шатуны делятся на четыре размерные группы и маркируются краской.

Палец маркируется на внутренней поверхности с одного конца, шатун на шатуне, поршень на нижней поверхности одной из бобышек или на днище поршня выбита римская цифра.

Размерные группы поршней, шатунов и пальцев приведены в таблице.

Слегка смажьте поршневой палец моторным маслом и вставьте в верхний конец шатуна.

Палец должен входить в головку от усилия большого пальца равномерно, без заеданий.

Шатун должен поворачиваться на пальце под собственным весом из горизонтального положения.

Штифт не должен выдвигаться или выпадать из головки шатуна под собственным весом, когда шатун поворачивается так, чтобы штифт находился в вертикальном положении.

Поршневой палец и шатун должны быть одной или соседних размерных групп.

- Поршни с поршневыми кольцами, пальцами и шатунными узлами подбираются по весу. Разница в весе для одного двигателя должна быть не более 10 г.

- Осмотрите вкладыши шатуна. При наличии на них потертостей, рисков, сколов и т.

п. их необходимо заменить.

п. их необходимо заменить. - Установите колпачки на шатуны и измерьте диаметр отверстия в нижнем конце шатуна. Номинальный диаметр отверстия 60 +0,019 мм, максимально допустимый — 60,03 мм.

Если измеренный диаметр превышает предел, замените шатун колпачком.

Измерьте диаметр отверстия во втулке шатуна.

Номинальный диаметр отверстия 22 +0,007 и 22 -0,003 мм, максимально допустимый — 22,01 мм.

Если измеренный диаметр превышает предел, замените шатун.

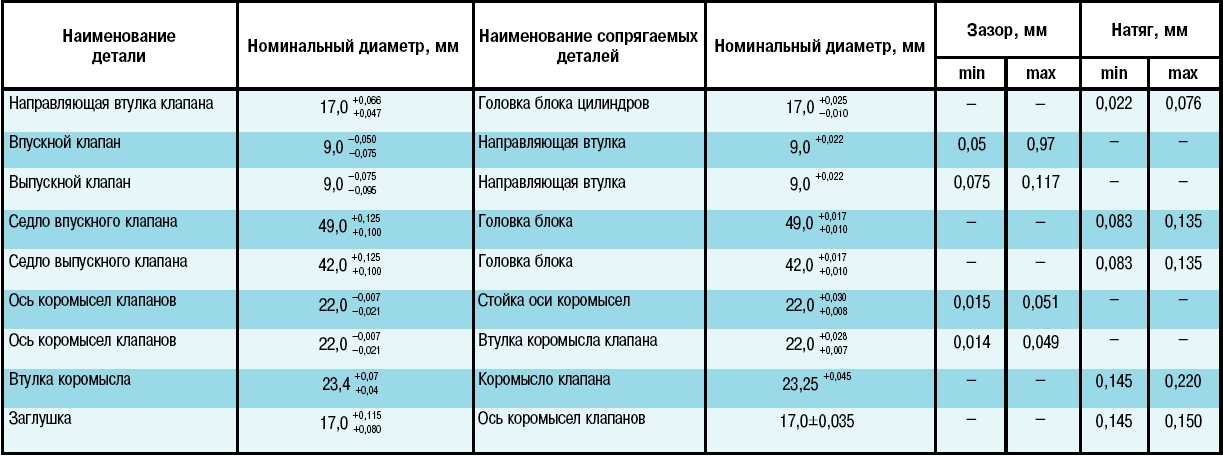

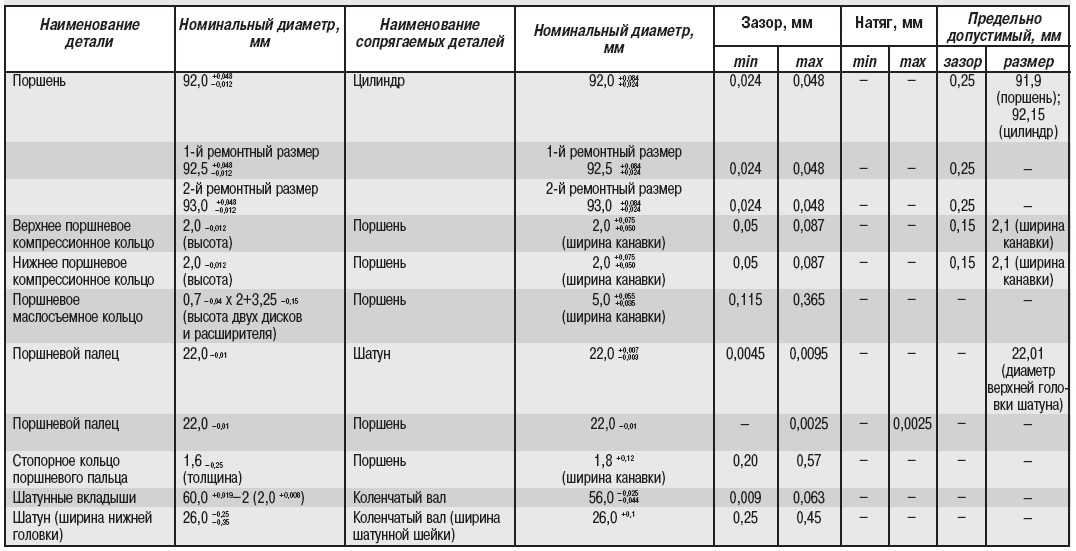

Размеры шатунно-поршневой группы указаны в таблице.

Сборка и установка

Собрать поршень 4 с шатуном 3. Перед этим нагреть поршень до температуры 60-80°С.

Затем быстро вставьте шатун в поршень так, чтобы надпись: «Front» на поршне и выступ «A» на шатуне были с одной стороны, и запрессуйте поршневой палец 6.

Установите стопорные кольца 5.

Установите поршневые кольца на поршень с помощью съемника.

На верхнем компрессионном кольце имеется надпись: «Верхнее», кольцо необходимо устанавливать на поршень с этой надписью до низа поршня.

На внутренней стороне нижнего компрессионного кольца имеется канавка, кольцо необходимо устанавливать этой канавкой вверх к днищу поршня.

Вставьте втулку 7 в нижнюю головку шатуна, при этом стопорный выступ на втулке должен войти в выемку в нижней головке поршня.

Вставьте втулку 1 в крышку шатуна 2, следя за тем, чтобы стопорный выступ втулки попал в выемку в крышке.

Смажьте цилиндр, поршень 4, шейку коленчатого вала и подшипники 1 и 7 моторным маслом.

Поверните поршневые кольца так, чтобы замки компрессионных колец находились под углом 180° друг к другу, замки дисков маслосъемных колец также находились под углом 180° друг к другу и под 90° к замкам компрессионных колец, замок расширителя маслосъемного кольца находится под углом 45° к замку одного из маслосъемных дисков.

Провернуть коленчатый вал так, чтобы шатунная шейка цилиндра, в котором установлен поршень, находилась на н.м.т.

Вставьте поршень с шатуном в цилиндр, при этом надпись: «Front» на бобышке поршня должна быть обращена к передней части двигателя (в сторону привода распредвала).

Чтобы не повредить зеркало цилиндра, на шатунные болты рекомендуется надеть втулки из мягкого материала (например, кусочки резины или пластиковые шланги).

С помощью специального обжима сжать поршневые кольца и рукояткой молотка слегка вдавить поршень в цилиндр, при этом обжим должен быть плотно прижат к блоку, иначе поршневые кольца могут сломаться.

Переместите поршень вниз так, чтобы нижняя головка шатуна села на шатунную шейку коленчатого вала, снимите обрезки шлангов с болтов шатуна.

Установите крышку шатуна 2 на болты шатуна, при этом ступенька В на крышке шатуна должна быть с той же стороны, что и выступ А на нижней головке шатуна, а номера цилиндров, выбитые на шатунных стержень и крышка располагались с одной стороны.

- Установите гайки шатунных болтов и затяните их моментом 68–75 Н·м (6,8–7,5 кгс·м).

- Таким же образом установите остальные поршни с шатунами.

- Несколько раз провернуть коленчатый вал, он должен вращаться легко, без заеданий.

- Установить масляный насос, масляный поддон и головку блока цилиндров.

Рассмотрим подробнее:

Обозначение «406» на поршне говорит о том, что поршень для двигателя ЗМЗ-406

При ремонте с растачиванием цилиндров необходимые зазоры обеспечиваются в процессе растачивания и хонингования под заранее купленные поршни ремонтного размера.

Два обозначения выбиты на днище поршня. По нанесенной краской букве на новом блоке поршень подходит к цилиндру.

Диаметры отверстий в бобышках поршня, головке шатуна и наружные диаметры поршневого пальца делятся на четыре группы, обозначаемые краской: I — белая, II — зеленая, III — желтая, IV — красный.

Римская цифра указывает требуемую группу пальцев.

На пальцах номер группы указан краской на внутренней поверхности или торцах. Он должен соответствовать группе, указанной на поршне.

На шатуне краской также указан номер группы. Он должен либо совпадать с пальцем группы, либо быть рядом с ним.

Палец, смазанный моторным маслом, должен с небольшим усилием перемещаться в головке шатуна, но не выпадать из нее.

Нагреваем поршень до температуры 60 — 80°С. Вставляем головку шатуна между бобышками поршня и запрессовываем смазанный поршневой палец.

Если приспособления нет, можно прижать палец медным или обычным молотком, через оправку из мягкого металла, удерживая поршень на весу.

- После сборки язычок на нижнем конце шатуна должен быть с той же стороны, что и надпись «FRONT» на поршне.

- Фиксируем поршневой палец с двух сторон стопорными кольцами

Надеваем кольца на поршень.

Проверка поршневых колец.

Компрессионные кольца, устанавливаемые в цилиндр на глубину 20 — 30 мм, должны иметь зазор в замке — 0,3 — 0,6 мм, маслосъемном — 0,5 — 1 мм.

Раздвинув замок расширителя маслосъемного кольца, надеваем его на поршень в нижнюю канавку, и сводим замок.

………………….3

………………….3 9975-21.9950

9975-21.9950 п. их необходимо заменить.

п. их необходимо заменить.