Содержание

Ремонт блока цилиндров: как это делается

Блок цилиндров на первый взгляд может показаться деталью простой: чугунный корпус с цилиндрами — и только. Однако и здесь есть целый комплекс тонких нюансов: зеркало цилиндра, хон, плоскость плиты — а кривошипно-шатунный механизм добавляет к этому вкладыши, подшипники и кольца, где точность сборки измеряется десятыми долями миллиметра. Сегодня мы разберемся, кто смотрит в зеркало, куда вкладываются вкладыши и почему не стоит гнуть пальцы, а затем отдефектуем блок цилиндров дизельного двигателя Mitsubishi 4М41.

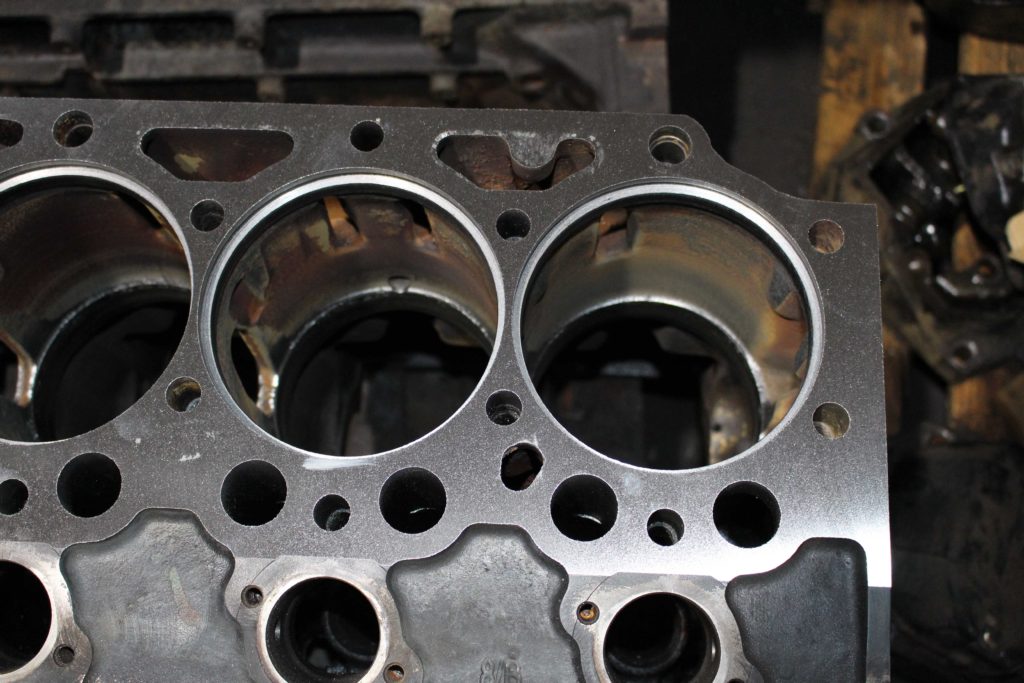

Итак, мы подошли к финишной прямой. В нашем двигателе Mitsubishi 4М41, который проехал полмиллиона километров, после ремонта головки блока цилиндров и цепного привода ГРМ осталось разобраться с кривошипно-шатунным механизмом и блоком цилиндров. К слову, именно по состоянию блока цилиндров озвучивались самые пессимистичные прогнозы — ведь такой пробег не мог не сказаться на геометрических характеристиках. Однако после полной ревизии блока этот двигатель окончательно влюбил в себя нашего мастера.

Однако после полной ревизии блока этот двигатель окончательно влюбил в себя нашего мастера.

Кривошипно-шатунный механизм и блок цилиндров

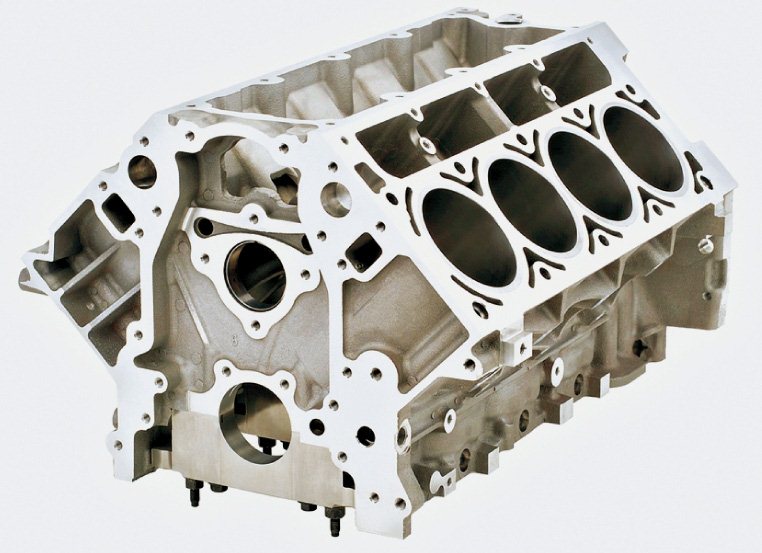

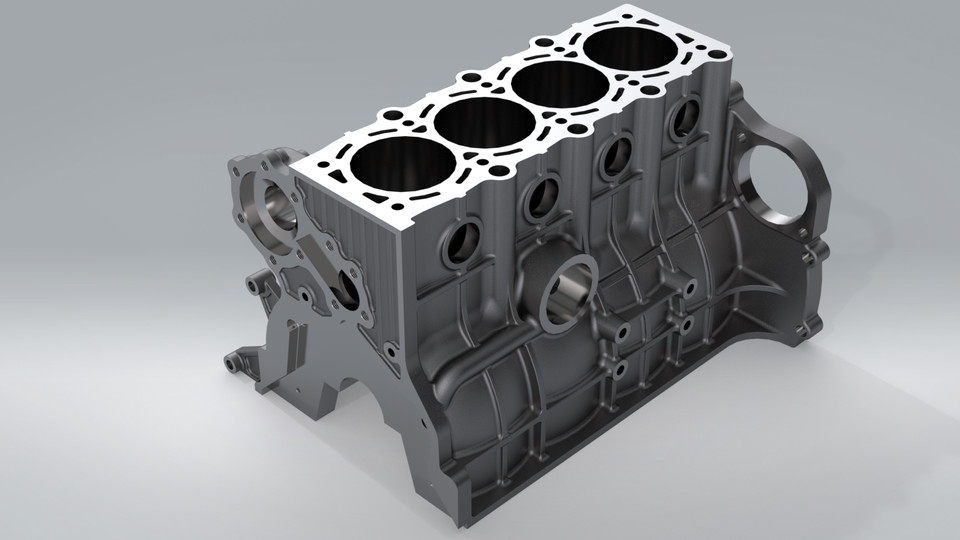

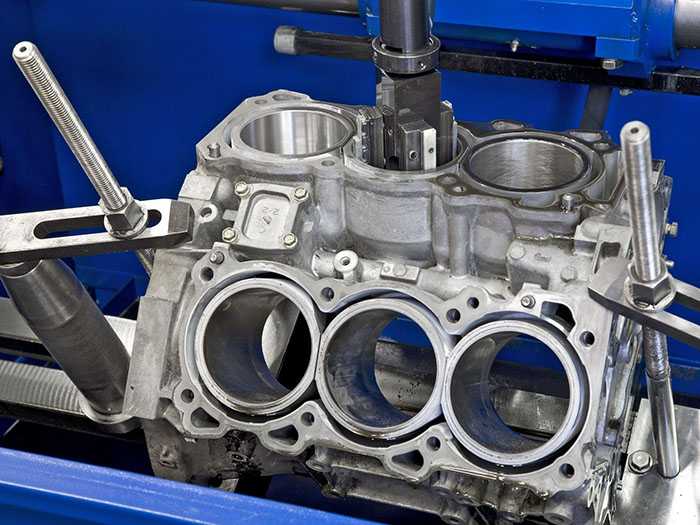

Блок цилиндров — это металлическая корпусная деталь, в которой заключены элементы того самого кривошипно-шатунного механизма, благодаря которому поступательное движение поршней превращается во вращательное движение коленчатого вала. Внутри блока имеются полости, которые при работе мотора заполняются охлаждающей жидкостью — водяная рубашка. Блоки изготавливаются из чугунного или из алюминиевого сплава: сам по себе блок должен быть массивным, потому что воспринимает довольно увесистые ударные нагрузки, передаваемые от поршней. Также не стоит забывать о нагреве, последствия которого необходимо минимизировать.

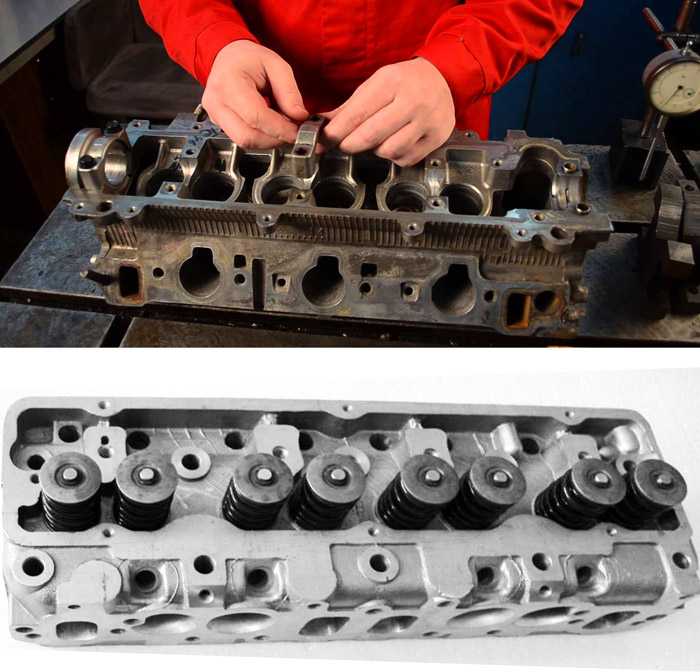

Сверху блок накрывается головкой блока (ГБЦ), снизу — поддоном картера. В самом блоке располагаются гильзы, внутри которых перемещаются поршни. Внутренняя поверхность гильзы, которая непосредственно контактирует с поршнем, называется зеркалом цилиндра. В нижней части блока имеются «постели» — ложементы, в которые укладывается коленчатый вал, накрываемый крышками. При накрытии постели крышкой образуется отверстие, называемое коренной опорой коленвала.

В нижней части блока имеются «постели» — ложементы, в которые укладывается коленчатый вал, накрываемый крышками. При накрытии постели крышкой образуется отверстие, называемое коренной опорой коленвала.

Важно, чтобы блок цилиндров был достаточно жестким, так как силы, возникающие в процессе работы, пытаются скрутить, изогнуть и разорвать блок — именно поэтому он долгие десятилетия и оставался чугунным. Тренд современности — более легкие блоки цилиндров из алюминиевого сплава, с которыми (как и с облегченными чугунными) применяют интегрированные крышки коренных опор, называемые рамкой лестничного типа.

Итак, получается следующее: в классическом исполнении (как у нас, например) каждая коренная шейка коленчатого вала накрывается отдельной крышкой коренной опоры (ее часто называют бугелем). В рамке лестничного типа все бугели объединены в одну конструкцию, похожую на лестницу — таким образом конструкторы добились значительного повышения жесткости блока цилиндров. Недостатком данного подхода можно назвать стоимость изготовления подобной детали.

Разобравшись с блоком, переходим к движущимся частям — и первыми будут поршни. Они изготавливаются из алюминиевого сплава и конструктивно имеют юбку, днище и бобышки. Юбка — это боковая часть поршня, бобышки — это приливы, в которых выполнено отверстие под поршневой палец, а днище — это плоскость, обращенная непосредственно в камеру сгорания и непосредственно воспринимающая все нагрузки в процессе сжигания топливовоздушной смеси. Интересно, что днище поршня может быть плоским, как стапель краснодеревщика, а может иметь настолько сложную форму, что понять с первого раза, что это поршень, будет тяжело.

Сложность формы поршня, если таковая имеется, тщательно просчитана в угоду улучшению смешивания топлива с воздухом (что часто встречается в бензиновых ДВС с непосредственным впрыском топлива). Если же двигатель работает на дизеле (как наш), в поршне может находиться камера сгорания, а сам он будет значительно массивней своего бензинового собрата.

Поршень устанавливается в цилиндр с определенным зазором (часто 0. 2–0.3 мм), потому для его уплотнения предусмотрены поршневые кольца. На современных двигателях поршень опоясывают два компрессионных и одно маслосъемное кольцо. Соединяется поршень с коленчатым валом через шатун — соединительный элемент. Один его конец крепится к поршню через палец, который запрессовывается или просто вставляется и стопорится кольцами в поршне и головке шатуна. Второй конец — разборный: для закрепления на коленвале необходимо установить крышку шатуна и затянуть ее болты или гайки крепления.

2–0.3 мм), потому для его уплотнения предусмотрены поршневые кольца. На современных двигателях поршень опоясывают два компрессионных и одно маслосъемное кольцо. Соединяется поршень с коленчатым валом через шатун — соединительный элемент. Один его конец крепится к поршню через палец, который запрессовывается или просто вставляется и стопорится кольцами в поршне и головке шатуна. Второй конец — разборный: для закрепления на коленвале необходимо установить крышку шатуна и затянуть ее болты или гайки крепления.

И коленвал с блоком, и шатуны с коленвалом контактируют через подшипники скольжения, они же вкладыши. Для дополнительного охлаждения поршней внутри блока могут быть установлены распылители масла, направленные на поршни.

Рядная «шестерка» считается одним из самых уравновешенных двигателей (в плане колебаний). У нас же — рядная «четверка», причем внушительного объема, а потому в блоке цилиндров установлены два балансирных вала, суть работы которых сводится к уменьшению колебаний двигателя.

Что может поломаться

Одни из самых уязвимых деталей двигателя — поршневые кольца: из-за нагара они могут залипнуть в буквальном смысле слова. При этом могут лопнуть сами кольца, а могут и перемычки на поршне, между которыми они установлены. Может, наконец, износиться непосредственно выборка под кольцо в поршне.

С самими поршнями потенциальных проблем меньше, но ситуацию это не облегчает. Самое простое, что может произойти — банальный износ и отклонение от номинального диаметра, полный же «трэш» — это прогорание поршня. Кроме того, возможен износ поршневого пальца и отверстий под палец в бобышках поршня.

С шатуном все еще проще: здесь есть два нюанса, которые проверяют всегда, и два, которые часто игнорируют. Первые — износ втулки малой головки шатуна и износ вкладышей шатунного подшипника, а вторые — величина изгиба и кручения шатуна. Тем не менее, как показывает практика, шатун — один из самых редко заменяемых элементов в двигателе.

Самая распространенная проблема с коленчатым валом — износ рабочих поверхностей, второе по «популярности» место занимают случаи проворота вкладышей. Случается это, когда отсутствует достаточное количество масла в месте контакта, из-за чего коленвал срывает вкладыши подшипников и начинает «весело» вращаться вместе с ними. Это по-настоящему тяжелый случай: при определенном невезении ремонт может стоить замены блока.

Случается это, когда отсутствует достаточное количество масла в месте контакта, из-за чего коленвал срывает вкладыши подшипников и начинает «весело» вращаться вместе с ними. Это по-настоящему тяжелый случай: при определенном невезении ремонт может стоить замены блока.

Износ упорных колец коленчатого вала — тоже проблема довольно неприятная, хоть и незначительная на первый взгляд. Дело здесь в том, что не выявленный вовремя дефект в будущем может привести к заклиниванию двигателя — ведь на коленвал во время работы действуют силы и в продольном направлении тоже. Достаточно сместить вал на критическое расстояние — и поршни от перекоса просто заклинит. Стоит заметить, что поломка самого «колена» тоже возможна, хоть для этого и придется постараться.

В самом блоке конструктивно ломаться практически нечему — но это не означает, что с ним не бывает проблем, очень даже наоборот. Самые распространенные — износ цилиндров или коробление контактной поверхности блока с головкой из-за перегрева.

Особо нерадивые автовладельцы, впрочем, могут сломать и сам блок цилиндров. Для этого нужно лишь выполнить парочку нехитрых операций: первая — залить в систему охлаждения обычную воду (можно дистиллированную), а вторая — оставить автомобиль на улице на ночь при минус 20°С.

Что измеряют при капремонте

Прежде всего, после разборки измеряют наружный диаметр поршней в строго определенной плоскости (поперек оси пальца) и на заданном расстоянии от поверхности днища поршня. Производитель может изготовлять поршни в нескольких размерах: номинальном и ремонтных — эти данные приведены в технической документации. Если поршень в «номинале» (как это оказалось у нас), проверяют биение шатуна и пальца. Профессионал может засечь неладное, что называется, на ощупь — неопытному же механику придется все-таки выпрессовать палец из поршня и шатуна. После выпрессовки необходимо измерить наружный диаметр пальца и внутренние диаметры втулки шатуна и отверстий в поршне, путем несложной математики вычислить зазор в данной сборке и принять финальное решение об утилизации или дальнейшем применении этого комплекта.

Вооружившись набором плоских щупов, специалисты-механики измеряют зазор между кольцом и выборкой в поршне: если он превышен — поршень отправляется под замену. Так как мы проводим капитальный ремонт, замена колец даже не обсуждается — это само собой разумеющийся факт.

Практически закончив с подвижными элементами, переходим к блоку цилиндров, для обмера которого необходим так называемый нутромер. Это приспособление, предназначенное для измерения внутреннего диаметра с высокой точностью, которая обеспечивается индикатором часового типа. Внутренний диаметр измеряют на трех уровнях и в двух взаимно перпендикулярных плоскостях: это необходимо для наиболее точного понимания величины и характера износа цилиндра. Характер износа в данном случае — величина бочкообразности и овальности цилиндра. Все дело в том, что нагрузка на цилиндр неравномерна, а, следовательно, неравномерен и его износ: ближе к центру величина износа будет расти, а затем снова уменьшаться. Из-за этого цилиндр в профильном разрезе слегка «округляется» и становится похожим на бочку. В свою очередь, поршень давит на цилиндр только в одном направлении, вырабатывая поверхность и превращая ее в овальную. Повторюсь, точность при работе с блоком должна быть предельной — никаких приблизительных размеров существовать просто не может: в технической документации обязательно есть цифры предельно допустимой бочкообразности и овальности цилиндров.

В свою очередь, поршень давит на цилиндр только в одном направлении, вырабатывая поверхность и превращая ее в овальную. Повторюсь, точность при работе с блоком должна быть предельной — никаких приблизительных размеров существовать просто не может: в технической документации обязательно есть цифры предельно допустимой бочкообразности и овальности цилиндров.

В конце концов, ревизии подвергается и коленчатый вал. У него измеряют диаметры коренных и шатунных шеек и, при необходимости, шлифуют до следующего ремонтного размера, если таковой предусмотрен. При помощи известного нам нутромера измеряются диаметры отверстий коренных опор (с установленными вкладышами, конечно). Затем, имея наружный диаметр шеек и внутренний диаметр опор, определяют масляный зазор: если он превышает допустимый, вкладыши отправляются под замену, а коленвал — на шлифовку. Кроме того, выше мы упоминали об осевом люфте коленвала — разумеется, при дефектовке измеряют и его, и если люфт завышен, заменяют упорные кольца коленвала.

Как ремонтируется блок

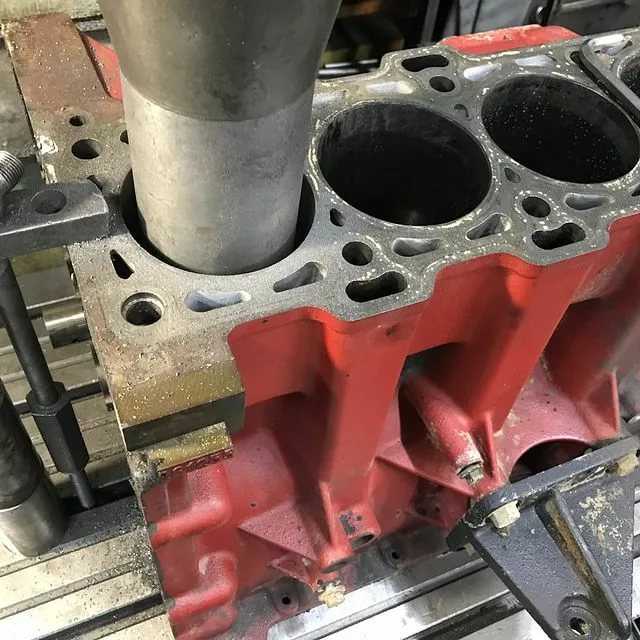

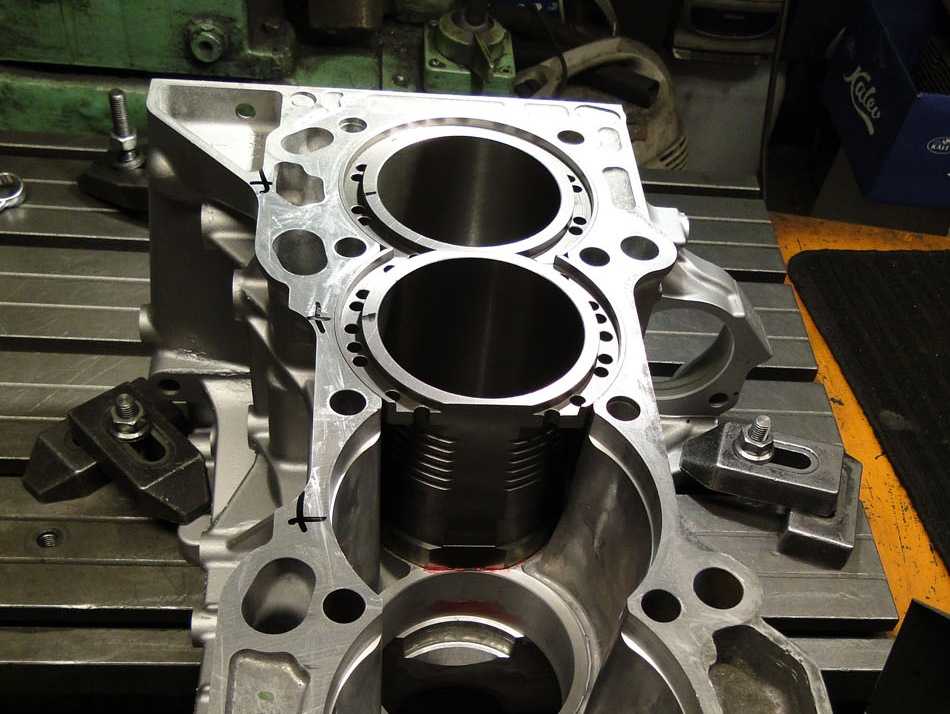

Если состояние цилиндров совсем не позволяет продолжить эксплуатацию блока, его отправляют на расточку цилиндров до следующего ремонтного размера. Бывает, что производитель не предоставляет такой роскоши, тогда блок «гильзуют» — восстанавливают гильзованием. Как несложно догадаться, в этом случае существующую гильзу значительно растачивают и впрессовывают в нее еще одну гильзу с внутренним диаметром номинального размера. Однако это решение — уже не очень надежное, и некоторые мастера предсказывают такому двигателю не более 50 тысяч километров потенциального пробега.

Если же блок растачивают, то, разумеется, и поршни с кольцами подбирают соответствующего размера. Шлифовка шеек коленчатого вала уменьшает их размер — а значит, и для них необходимо подобрать вкладыши следующего ремонтного размера. Работу облегчает то, что в техдокументации обычно присутствует размерная сетка подбора вкладышей.

Перед установкой поршней зеркало цилиндра подвергают хонингованию. Это процесс, который не изменяет размера цилиндра, но благодаря которому значительно уменьшается износ трущихся поверхностей. Хонингование — это нанесение небольших рисок на поверхность цилиндра с помощью специальных камней. Необходимо это для того, чтобы на поверхности цилиндра задерживалось моторное масло, увеличивая тем самым ресурс поршневой группы.

Это процесс, который не изменяет размера цилиндра, но благодаря которому значительно уменьшается износ трущихся поверхностей. Хонингование — это нанесение небольших рисок на поверхность цилиндра с помощью специальных камней. Необходимо это для того, чтобы на поверхности цилиндра задерживалось моторное масло, увеличивая тем самым ресурс поршневой группы.

Ремонта блока цилиндров двигателя Mitsubishi 4М41

В нашем конкретном случае обошлось без сложных или интересных особенностей ремонта, так как замеры поршней, цилиндров и шеек коленчатого вала показали номинальные размеры.

Мнения наши разделились диаметрально: я немного расстроился, хозяин автомобиля — повеселел, а мастер… ему было все равно. Тем не менее, все мы очередной раз подивились стойкости данного мотора.

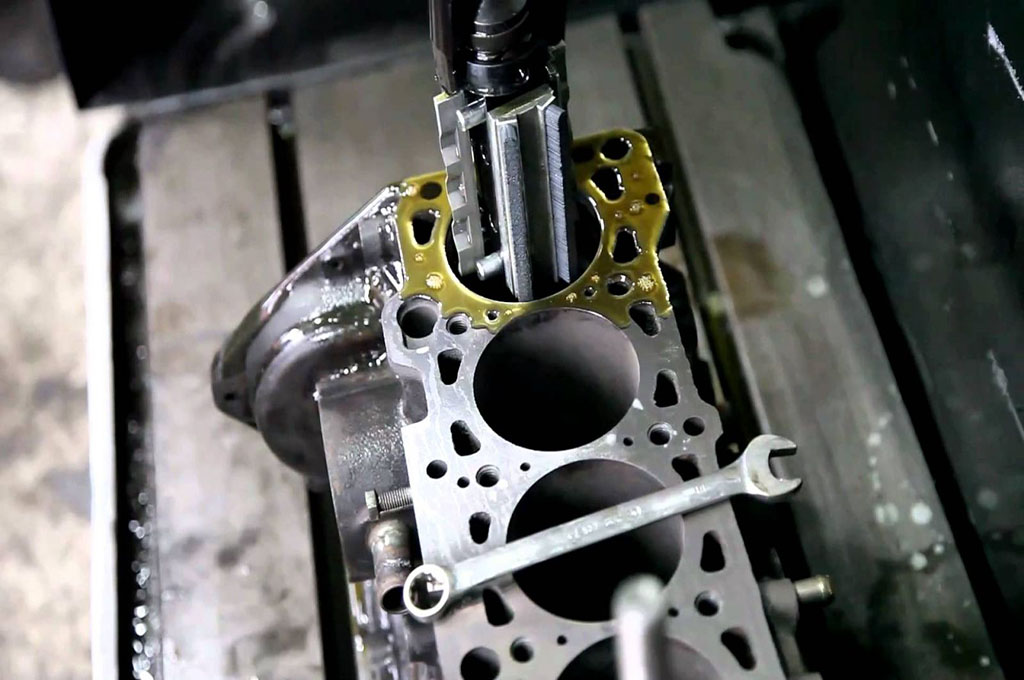

Перед разборкой блока и цилиндропоршневой группы мы сняли масляный поддон — и приступили к основной работе. Она свелась к извлечению поршней с шатунами из блока цилиндров. На всякий случай мы отметили номерами каждый поршень в соответствии с номером цилиндра.

После обмера поршней и цилиндров мы пришли к выводу, что коленчатый вал снимать смысла нет, так как биение отсутствует. Кольца все же заменили — да и то только потому, что они были предусмотрительно приобретены владельцем.

Дефекты же в разобранном нами моторе просто отсутствовали: никаких чрезмерных люфтов в сборке шатун-поршень, никаких задиров на шатунных вкладышах… Закончив дефектовку, мы в очередной раз убедились, что дорогое масло себя окупило.

После измерения коробления поверхности блока цилиндров мастер со словами «Ну хоть что-то же надо с ним сделать?!», отправил его на хонинговку цилиндров, а все прочие элементы — на тщательную мойку. После этого начался процесс сборки КШМ (кривошипно-шатунного механизма).

В шатуны и их крышки были установлены новые вкладыши, на поршни установили новые кольца.

Компрессионные кольца необходимо устанавливать в строго определенном направлении, и касается это абсолютно всех двигателей, а потому, чтобы не перепутать их, на поверхности кольца нанесены метки: надпись «ТОР» или иная.

Особенности установки поршневых колец на этом не заканчиваются. Поршневые кольца имеют разрез — ведь, во-первых, кольцо все-таки надо как-то установить на поршень, а во-вторых, компенсировать его тепловое расширение. Разрез этот называется замком кольца. Так вот, при установке колец их замки необходимо развести в разные стороны, чтобы минимизировать прорыв газов.

После выполнения всех вышеперечисленных операций мы нанесли на цилиндры свежее масло, установили на поршень специальное приспособление для обжима колец, четко сориентировали поршень относительно коленвала и блока, и легкими ударами рукояткой молотка установили шатунно-поршневую группу в блок.

Если бы мы разбирали шатунно-поршневую группу, то при ее сборке пришлось бы следить за правильной установкой шатуна относительно поршня — в противном случае может возникнуть чрезмерный износ шатунных шеек коленвала. Нельзя изменять и расположение поршня в цилиндре: это очень важно, так как ось пальца самую малость не совпадает с осью поршня. Если нарушить установку, со временем в двигателе может возникнуть стук. Установив все поршни в блок цилиндров, мы подвели шатуны к шейкам коленчатого вала, установили крышки шатунов и затянули гайки их крепления с определенным моментом затяжки.

Если нарушить установку, со временем в двигателе может возникнуть стук. Установив все поршни в блок цилиндров, мы подвели шатуны к шейкам коленчатого вала, установили крышки шатунов и затянули гайки их крепления с определенным моментом затяжки.

Отдельно остановлюсь на подборе прокладки головки блока цилиндров: у всех современных дизельных двигателей необходимо подбирать прокладку ГБЦ по толщине. Толщина эта будет зависеть от величины выступания поршня над поверхностью блока цилиндров. Так, после сборки КШМ каждый из поршней поочередно выводят в ВМТ и с помощью индикатора часового типа на стойке измеряют выступание поршня. Замер выполняют в двух противоположных точках поршня, потом вычисляют среднее арифметическое и в зависимости от высоты выступания подбирают толщину прокладки. Это — весьма важный момент, не уделив должного внимания которому можно поплатиться скорым прогоранием прокладки.

После установки всех и вся в блок цилиндров, мы накрыли его снизу масляным поддоном, предварительно тщательно очистив оный, промыв и высушив. Непосредственно перед установкой поддона на его поверхность нанесли специальный герметик и в течение 15 минут после нанесения установили поддон на блок, затянув болты крепления с необходимым моментом затяжки.

Непосредственно перед установкой поддона на его поверхность нанесли специальный герметик и в течение 15 минут после нанесения установили поддон на блок, затянув болты крепления с необходимым моментом затяжки.

Ремонт завершен!

На этом ремонт нашего мотора был завершен — пожалуй, нам удалось описать его в мельчайших подробностях. Вместо вывода можно было бы составить оду моторному маслу, но мы ограничимся малым, сказав очевидное: следите за тем, что льете в системы двигателя. Это, разумеется, не решит абсолютно всех потенциальных проблем вроде перегрева или перегрузки, но определенно поможет мотору прожить более долгую и счастливую жизнь.

Опрос

Приходилось ли вам ремонтировать блок цилиндров на своем автомобиле?

Ваш голос

Всего голосов:

Ремонт и восстановление блока цилиндров двигателя -Услуги

Задача ремонта заключается в том, чтобы после ремонта, двигатель имел характеристики максимально приближенные к заводским нормам.

Предварительная мойка блока цилиндров

Перед сборкой двигатель должен быть тщательно отмыт. Прежде всего, перед процессом мойки, выпрессовываются все заглушки масляных магистралей, для их гарантированной проходимости и снятия многолетнего налета. Сегодня существуют самые современные моющие средства, которые способны отмыть даже труднорастворимые отложения внутри блока. Это достигается благодаря применению паровых установок, где вместе с паром подается моющее средство, которое способно вымыть блок до блеска, даже в самых труднодоступных местах.

Расточка / хонингование блока цилиндров

Перед ремонтом блок подлежит обязательным промерам и по их результату, принимается решение о предстоящем виде ремонта. Если блок имеет допустимый износ, то он подлежит расточке и дальнейшему хонингованию. Расточка производится по замерам ремонтных поршней, для каждого цилиндра отдельно. Целью хонингования является нанесение на зеркало цилиндра мелкоструктурного рельефа в виде сетки, глубиной до 0. 01мм под углом 20–60 градусов, необходимого для удержания масляной пленки, для бесконтактной работы пары поршень-цилиндр. Постоянное наличие масляной пленки на зеркале цилиндра многократно увеличивает ресурс блока, а стало быть, и всего двигателя.

01мм под углом 20–60 градусов, необходимого для удержания масляной пленки, для бесконтактной работы пары поршень-цилиндр. Постоянное наличие масляной пленки на зеркале цилиндра многократно увеличивает ресурс блока, а стало быть, и всего двигателя.

Гильзовка чугунного блока цилиндров

Когда износ зеркала цилиндров превышает предельно допустимый и выходит за все существующие ремонтные размеры, ремонт блока выполняется методом гильзования. Для чугунных блоков, в таких случаях используются гильзы из легированных износостойких чугунов. Существуют два вида гильз: «сухие» и «мокрые». «Сухие» гильзы устанавливаются в уже расточенные гнезда цилиндров, с предварительным натягом и непосредственно не имеют контакта с охлаждающей жидкостью. Гильзы могут запрессовываться как «на холодную», так и термическим способом. «Мокрые» гильзы постоянно контактируют с охлаждающей жидкостью. Процедура ремонта в этом случае гораздо проще, так как выполняется вручную. Старые гильзы вытаскиваются и заменяются новыми.

Перед установкой «сухих» гильз производят расточку блока под их размеры. Это одна из важнейших операций, так как от качества ее исполнения будет зависеть дальнейший ресурс двигателя. Во время расточки, помимо необходимого размера, соблюдают геометрию и степень чистоты отверстия под гильзы. В противном случае оставшиеся бочкообразность или конусность передадутся гильзе, с которой для устранения этих недостатков, придется снимать дополнительный слой металла, что скажется на прочности гильзы.

Поэтому нужно избегать ремонта на старых станках с невысоким классом точности. Эти работы у нас выполняются специалистами, имеющими многолетний стаж в этой области.

При установке гильз на «горячую» обеспечивают натяг порядка 50– 80 мкм, предварительно равномерно нагрев блок до 120–150 градусов. Затем, охлажденные в азоте гильзы, вставляют в блок. После выравнивания температуры, гильза будет сидеть в блоке «намертво».

При установке гильз на «холодную», приходится увеличивать толщину гильзы, чтобы не наступило коробления при запрессовке, и так как в этом случае натяг составляет лишь 0,05 мм,

Гильзовка алюминиевого блока цилиндров

Алюминиевые блоки гильзуются по аналогии с чугунными блоками, с установкой специальных гильз из алюминия с содержанием различных присадок. Так если блок отлит из сплава локасила, то для восстановления цилиндров используют гильзы, с высоким содержанием кремния (до 28%), из алюминия. В современных блоках с покрытием цилиндров никелем, вообще не предусмотрена расточка, и такие блоки восстанавливаются алюминиевыми гильзами. В отдельных случаях могут применяться и чугунные гильзы, что удешевляет ремонт.

Так если блок отлит из сплава локасила, то для восстановления цилиндров используют гильзы, с высоким содержанием кремния (до 28%), из алюминия. В современных блоках с покрытием цилиндров никелем, вообще не предусмотрена расточка, и такие блоки восстанавливаются алюминиевыми гильзами. В отдельных случаях могут применяться и чугунные гильзы, что удешевляет ремонт.

Гильзовка двигателя

Производится гильзовка любых двигателей, блоки которых изготовлены из чугуна, цельноалюминиевых блоков и сплавов алюминия.

Перепрессование поршней

Выполняется перепрессовка всех видов поршней, как горячим, так и холодным способом, в зависимости от посадки поршневого пальца. Выпрессовка выполняется с использованием гидравлического пресса, имеющего переходники под все виды поршней. Сборка поршней с шатунами, производится после предварительного нагрева в термопечи. В зависимости от конструкции поршневого пальца, нагреву подлежит либо поршень, либо шатун.

Замена вкладышей промежуточного вала

При износе вкладышей промежуточного вала, производится их замена с последующей обработкой с использованием одноходовой развертки. Эта одна из ответственных работ, так как вкладыши вала имеют прямой магистральный канал давления и, при износе это сказывается на общем давлении в двигателе.

Эта одна из ответственных работ, так как вкладыши вала имеют прямой магистральный канал давления и, при износе это сказывается на общем давлении в двигателе.

Шлифовка промежуточного вала

При замене вкладышей промежуточного вала при необходимости производится его шлифовка, в этом случае вкладыши устанавливаются ремонтного размера.

Установка заглушек с изготовлением

Температурные заглушки блока и заглушки масляных каналов, а также заглушки масляных полостей коленчатого вала заменяются при их повреждении или при проведении ремонтных работ. Все виды заглушек изготавливаются на месте и устанавливаются с соблюдением необходимого натяга.

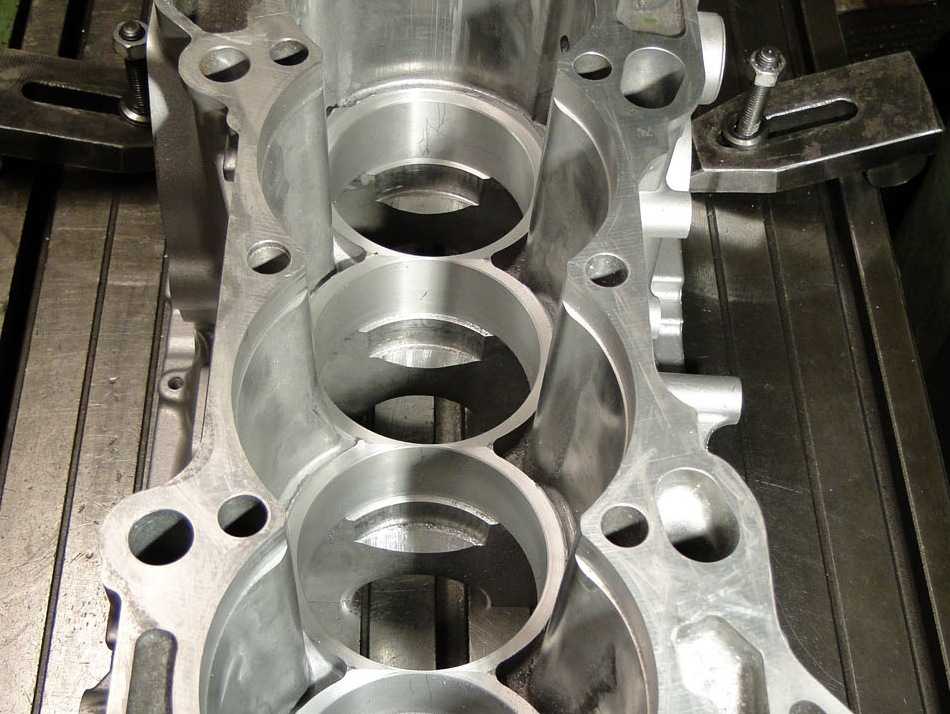

Ремонт постели коленвала

В случаях предельно допустимого износа или аварийного задира шейки коленвала, а также при сильных перегревах происходит деформирование постели коленвала. В этих случаях крышки (бугеля) коленвала занижаются на незначительную величину, затем их затягивают предписанным моментом и производят расточку и хонингование постели коленчатого вала. Этой операцией достигается восстановление геометрии и соосности постели коленвала.

Этой операцией достигается восстановление геометрии и соосности постели коленвала.

Шлифовка плоскости блока цилиндров

Обычно при перегреве головки блока происходит её деформация, а при сильном перегреве деформируется и плоскость блока цилиндров. Для устранения этого дефекта плоскость блока цилиндров подлежит шлифованию до допустимого размера. Выполняются шлифовальные работы любых блоков.

Опрессовка блока цилиндров

В случаях, когда невозможно определить место утечки жидкости или масла, производится опрессовывание блоков или головок блока, с использованием специального оборудования с полным погружением деталей в горячую (80°С) воду и подачей повышенного давления для обнаружения места утечки. Оборудование позволяет производить опрессовывание любых видов блоков двигателей или головок блока.

Ремонт блока цилиндров двигателя

Ответственный элемент блока цилиндров — опорные поверхности под бурты гильз. От точности выполнения их размеров в значительной степени зависит работа деталей цилиндро-поршневой группы дизеля. В исходном технологическом процессе опорные поверхности под опорные бурты, а также верхние и нижние посадочные пояски под гильзы обрабатывались перемещением резцов с осевой подачей за две операции с разных установок. При таком методе требования плоскостности опорных поверхностей и перпендикулярности их общей оси посадочных поясков под установку гильз выдерживались нестабильно. Это отрицательно сказывалось на деформации последних, повышались контактные напряжения и износ опорных поверхностей блока и бурта гильзы. При новом методе обработки подрезается торец под упорный бурт гильзы цилиндров резцом с радиальной подачей одновременно с растачиванием внутренних посадочных отверстий рис. 9. Радиальная подача резца при подрезке торца осуществляется через реечную зубчатую пару, которая смонтирована и расточной оправке. При такой схеме обработки не плоскостного торца по диаметру получается в пределах 0,02 мм и по его ширине до 0,01 мм, неперпендикулярность торца к оси отверстия под гильзы на диаметре 160 мм— в пределах 0,025 мм.

В исходном технологическом процессе опорные поверхности под опорные бурты, а также верхние и нижние посадочные пояски под гильзы обрабатывались перемещением резцов с осевой подачей за две операции с разных установок. При таком методе требования плоскостности опорных поверхностей и перпендикулярности их общей оси посадочных поясков под установку гильз выдерживались нестабильно. Это отрицательно сказывалось на деформации последних, повышались контактные напряжения и износ опорных поверхностей блока и бурта гильзы. При новом методе обработки подрезается торец под упорный бурт гильзы цилиндров резцом с радиальной подачей одновременно с растачиванием внутренних посадочных отверстий рис. 9. Радиальная подача резца при подрезке торца осуществляется через реечную зубчатую пару, которая смонтирована и расточной оправке. При такой схеме обработки не плоскостного торца по диаметру получается в пределах 0,02 мм и по его ширине до 0,01 мм, неперпендикулярность торца к оси отверстия под гильзы на диаметре 160 мм— в пределах 0,025 мм. Это значит, что нужно уменьшить зазор в нижнем пояске между гильзой и блоком цилиндров до 0,05—0,09 мм, что положительно отразится запасе по кавитационному разрушению, улучшилась герметичность стыка гильзы блоком цилиндров. Раньше наблюдалось разрушение блока и гильзы цилиндров после 6000 ч. работы двигателя . Оно происходило в результате вибрации гильзы от ударов при перекладке поршня в области нижнего уплотнительного пояска.. При этом вода из системы охлаждения попадала в картерное масло, из-за чего снижалась надежность двигателя. В настоящее время в этом месте установлено резиновое уплотнительное кольцо. При проработке узла кавитационной защиты был выбран технологически оптимальный вариант конструктивного выполнения уплотнения, не потребовавший изменения блоков цилиндра. Плоское резиновое кольцо цилиндра с натягом надевают на гильзу, после чего устанавливают ее в расточке блока. Дополнительно ужесточили испытание блоков на герметичность водяной полости и масляных каналов путем увеличения давления на стендах соответственно с 4 до 6 кгс/сма и с 12 до 16 кгс/см2.

Это значит, что нужно уменьшить зазор в нижнем пояске между гильзой и блоком цилиндров до 0,05—0,09 мм, что положительно отразится запасе по кавитационному разрушению, улучшилась герметичность стыка гильзы блоком цилиндров. Раньше наблюдалось разрушение блока и гильзы цилиндров после 6000 ч. работы двигателя . Оно происходило в результате вибрации гильзы от ударов при перекладке поршня в области нижнего уплотнительного пояска.. При этом вода из системы охлаждения попадала в картерное масло, из-за чего снижалась надежность двигателя. В настоящее время в этом месте установлено резиновое уплотнительное кольцо. При проработке узла кавитационной защиты был выбран технологически оптимальный вариант конструктивного выполнения уплотнения, не потребовавший изменения блоков цилиндра. Плоское резиновое кольцо цилиндра с натягом надевают на гильзу, после чего устанавливают ее в расточке блока. Дополнительно ужесточили испытание блоков на герметичность водяной полости и масляных каналов путем увеличения давления на стендах соответственно с 4 до 6 кгс/сма и с 12 до 16 кгс/см2.

В целях повышения надежности работы коленчатого вала, вкладышей коренных подшипников, привода масляного насоса и других деталей, сопрягаемых с блоком, у шести- и восьми цилиндровых двигателей повышена структурная жесткость картерной части блока за счет введения поперечных стяжек болтов связывающих крышки коренных опор с его боковыми стенками. С переходом на усиленный блок цилиндров со стяжными болтами были проверены различные варианты материала крышки. В случае применения стали весьма затруднительным оказалось выполнить технические условия по чистоте и точности растачивания отверстий в чугунном блоке и стальной крышке. Исследования показали технологическую приемлемость в качестве материала крышки ковкого чугуна КЧ 35-10. Для выявления геометрии инструмента, оптимальной марки твердого сплава и технологических режимов проверяли обрабатываемость материалов на образцах — спаренных крышках, одну из которых отливали из чугуна блока, другую— из ковкого чугуна. Образец, имитирующий блок, изготавливали из серого перлитного чугуна и подвергали отжигу: микроструктура материала — феррит с участками зернистого и пластинчатого перлита и графита, залегающего в виде пластин прямолинейной и завихренной формы НВ 170-241. Микроструктура крышки ковкого чугуна состоит из участков феррита и перлита. Графит залегает в виде гнезд углерода отжига, НВ 155—163.

Микроструктура крышки ковкого чугуна состоит из участков феррита и перлита. Графит залегает в виде гнезд углерода отжига, НВ 155—163.

По установленной на автоматической линии технологии растачивание в однородном материале (блок-крышка) ведется при:

t = 0,2-0,3 мм — глубина подачи,

s = 0,14 мм/об — подача,

V = 100 м/мин — скорость резанья,

Частота вращения — 275 об/мин.

Геометрия резца из сплава ВК4: φ = 75°, φ 1= 15°; α = α1 = 8°; γ = 5°; γ = 0; r = 0,5ч-0,8 мм. В ходе испытаний, проводимых на алмазно-расточном станке, установлена новая геометрия резца: φ= 60°; φ1 = 15°; γ = 5°; γ = —5°; α = α1 = 6°; r = 1,0- 1,2 мм.

Материал — твердый сплав ВКЗМ, стойкость которого в 1,5 раза выше стойкости сплава ВК4.

Режимы резания: V = 140 м/мин, t < 0,2 мм, 5 = 0,085-0,15 мм/об.

В процессе изготовления опытной партии блоков наблюдали за характером поведения детали, в частности» проверяли влияние затяжки боковых болтов на деформацию отверстий под коленчатый вал и базовых поверхностей. Анализ замеров дал возможность при проектировании технологического процесса учесть особенности поведения детали и принять рациональное решение. Замковые поверхности блока под установку крышек коренных подшипников выполняются протягиванием в две операции на станках мод. МП-371. При предварительном протягивании выдерживаются размеры замка по ширине 238,9 ±0,1 мм и высоте 99,6 ±0,15 мм. Чистовое протягивание с калиброванием замка ведется в размер 240+0.027 мм для площадок в зоне разъема, а для нижних площадок, с целью облегчения установки крышек при их комплектовании с блоком, размер увеличен до 0,03—0,08 мм на сторону .

Анализ замеров дал возможность при проектировании технологического процесса учесть особенности поведения детали и принять рациональное решение. Замковые поверхности блока под установку крышек коренных подшипников выполняются протягиванием в две операции на станках мод. МП-371. При предварительном протягивании выдерживаются размеры замка по ширине 238,9 ±0,1 мм и высоте 99,6 ±0,15 мм. Чистовое протягивание с калиброванием замка ведется в размер 240+0.027 мм для площадок в зоне разъема, а для нижних площадок, с целью облегчения установки крышек при их комплектовании с блоком, размер увеличен до 0,03—0,08 мм на сторону .

Схема обработки замка под установку крышки коренного подшипника в блоке цилиндров: а — предварительное протягивание; б — чистовое протягивание; в — крышка коренного подшипника; г — комплект инструмента для чистового протягивания.

Болты крепления крышек коренных подшипников затягивают и определенной последовательности: вначале вертикальные болты I Мкр — 43-4-47 кгс-м, затем боковые с Мкр = 10ч-12 кгс-м. ( момент затяжки боковых болтов до 14—15 кгс-м приводит к деформации отверстия под коленчатый вал до 0,025 мм в вертикальной плоскости. Болты крышки при комплектовании блоков ввертывают на десятишпиндельных вертикальном и горизонтальном станках-болтовертах, работающих в цикле автоматической линии . Величину затяжки боковых стяжных болтов 10Ч-12 кгс-м) контролируют динамометрическим ключом. Для гарантированного обеспечения затяжки вертикальных болтов дополнительно к многошпиндельному введен контрольный одношпиндельный болтоверт на котором проверяется заданная величина затяжки 100% болтов. Болтоверт работает следующим образом. Вращение от электродвигателя передается на шпиндель болтоверта через планетарный редуктор, установленный на двух цапфах. На корпусе редуктора укреплен балансир. Положением плеча груза на штанге балансира настраивают момент затяжки. При достижении заданного момента затяжки преодолевается реактивный момент балансира, что вызывает поворот корпуса редуктора. Срабатывает конечный включатель и двигатель останавливается.

( момент затяжки боковых болтов до 14—15 кгс-м приводит к деформации отверстия под коленчатый вал до 0,025 мм в вертикальной плоскости. Болты крышки при комплектовании блоков ввертывают на десятишпиндельных вертикальном и горизонтальном станках-болтовертах, работающих в цикле автоматической линии . Величину затяжки боковых стяжных болтов 10Ч-12 кгс-м) контролируют динамометрическим ключом. Для гарантированного обеспечения затяжки вертикальных болтов дополнительно к многошпиндельному введен контрольный одношпиндельный болтоверт на котором проверяется заданная величина затяжки 100% болтов. Болтоверт работает следующим образом. Вращение от электродвигателя передается на шпиндель болтоверта через планетарный редуктор, установленный на двух цапфах. На корпусе редуктора укреплен балансир. Положением плеча груза на штанге балансира настраивают момент затяжки. При достижении заданного момента затяжки преодолевается реактивный момент балансира, что вызывает поворот корпуса редуктора. Срабатывает конечный включатель и двигатель останавливается.

Надежность работы коренных подшипников коленчатого вала определяется качеством и геометрической формой расточенных постелей под вкладыши в блоке цилиндров. Для окончательной обработки расточенных отверстий диаметром 116+°’021мм в коренных опорах блока внедрен комбинированный инструмент из режущей развертки и роликовой раскатки, позволивший повысить качество обработки отверстий (шероховатость поверхности снизилась с (На =2,5 до На = 0,63 мКм). В результате улучшилось прилегание вкладышей в постелях и теплопередача соединения вкладыш-блок.

Соосность отверстий обеспечивается на операции растачивания (до диаметра 115+0,035 мм), которая при окончательном развертывании и раскатывании не нарушается. Диаметр развертки комбинированного инструмента 116 мм. Натяг по роликам при раскатывании — 0,05 мм на диаметр. При внедрении нового инструмента режимы обработки на станке автоматической линии не изменились (частота вращения 30 об/мин; 5 = 4,5 мм/об).

Для контроля биения средних опор относительно крайних (в пределах 0,0125 мм) разработан и внедрен пневматический прибор, отличающийся высокой точностью и стабильностью показаний по сравнению с жесткой скалкой и индикаторными приспособлениями . Влияние шероховатости поверхностей на точность измерения исключается благодаря применению контактного метода. Прибор имеет оправку, которая базируется во втулках , помещаемых в крайние опоры блока. В средней части оправки, в плоскости измеряемых расточек, вмонтированы пневматические датчики ротаметра . Измерительный щуп датчика, к которому подведен воздух двойной очистки и стабилизации, касается измеряемой поверхности. При повороте оправки во втулках на 180° датчики при наличии биения дадут команду отсчетному устройству, и ротаметр покажет фактическую величину биения коренных опор блока. Для удобства отсчета прибор настраивают на нулевое деление шкалы ротаметра по шаблону.

Влияние шероховатости поверхностей на точность измерения исключается благодаря применению контактного метода. Прибор имеет оправку, которая базируется во втулках , помещаемых в крайние опоры блока. В средней части оправки, в плоскости измеряемых расточек, вмонтированы пневматические датчики ротаметра . Измерительный щуп датчика, к которому подведен воздух двойной очистки и стабилизации, касается измеряемой поверхности. При повороте оправки во втулках на 180° датчики при наличии биения дадут команду отсчетному устройству, и ротаметр покажет фактическую величину биения коренных опор блока. Для удобства отсчета прибор настраивают на нулевое деление шкалы ротаметра по шаблону.

Обрабатывают отверстия под коленчатый вал при полностью затянутых болтах. Окончательно фрезеруют плоскости под головки блока, растачивают отверстия под гильзы и протачивают опорные поверхности под бурт гильзы при ослабленных боковых болтах. Такое ослабление затяжки введено, чтобы исключить ее влияние, а следовательно, деформации нижней базовой плоскости блока на точность выполнения указанных поверхностей. В отличие от рассмотренных выше блок цилиндров двенадцати цилиндрового двигателя представляет собой монолитную конструкцию. Его картерная часть имеет существенную особенность: у коренных подшипников коленчатого вала нет съемных крышек, а постели для подшипников размещаются в семи поперечных перегородках. Отверстия под наружную обойму подшипника диаметром 260-о,о8о мм выполнены с высокой точностью по соосности: биение промежуточных отверстий относительно крайних — не более 0,04 мм; взаимное биение соседних отверстий— не более 0,013 мм; овальность отверстия — не а более 0,015 мм; конусность— не более 0,01 мм. В эти отверстия запрессовывают с предварительным охлаждением наружные кольца роликоподшипников, которые служат опорами коленчатого вала двигателя.

В отличие от рассмотренных выше блок цилиндров двенадцати цилиндрового двигателя представляет собой монолитную конструкцию. Его картерная часть имеет существенную особенность: у коренных подшипников коленчатого вала нет съемных крышек, а постели для подшипников размещаются в семи поперечных перегородках. Отверстия под наружную обойму подшипника диаметром 260-о,о8о мм выполнены с высокой точностью по соосности: биение промежуточных отверстий относительно крайних — не более 0,04 мм; взаимное биение соседних отверстий— не более 0,013 мм; овальность отверстия — не а более 0,015 мм; конусность— не более 0,01 мм. В эти отверстия запрессовывают с предварительным охлаждением наружные кольца роликоподшипников, которые служат опорами коленчатого вала двигателя.

При разработке технологического процесса и определении состава оборудования наиболее целеснообразным с экономической точки зрения, оказалось применение коротких автоматических линий в сочетании с высокопроизводительными специальными станками. Для производства блоков цилиндров такого типа созданы новые модели специальных станков и автоматических линий. С целью сокращения количества оборудования в конструкциях автоматических линий и специальных станков предусмотрена концентрация различных технологических переходов за счет применения револьверных головок и многоинструментных наладок. На ряде станков автоматических линий использованы револьверные головки для последовательного сверления, зенкерования и развертывания. Сравнительно большой вес блока цилиндров (масса отливки 580 кг, чистая масса 550 кг) потребовал новых решений, связанных с транспортировкой деталей в линиях механической обработки и установкой их на станках. На автоматических линиях блоки перемещаются по роликовому транспортеру вместо обычно применяемых закаленных планок. В конструкциях рабочих приспособлений с целью предохранения от механических повреждений базовых поверхностей детали предусмотрены гидравлические амортизаторы.

Для производства блоков цилиндров такого типа созданы новые модели специальных станков и автоматических линий. С целью сокращения количества оборудования в конструкциях автоматических линий и специальных станков предусмотрена концентрация различных технологических переходов за счет применения револьверных головок и многоинструментных наладок. На ряде станков автоматических линий использованы револьверные головки для последовательного сверления, зенкерования и развертывания. Сравнительно большой вес блока цилиндров (масса отливки 580 кг, чистая масса 550 кг) потребовал новых решений, связанных с транспортировкой деталей в линиях механической обработки и установкой их на станках. На автоматических линиях блоки перемещаются по роликовому транспортеру вместо обычно применяемых закаленных планок. В конструкциях рабочих приспособлений с целью предохранения от механических повреждений базовых поверхностей детали предусмотрены гидравлические амортизаторы.

Для получистовой и чистовой обработок торцовых плоскостей с точностью по неплоскостности 0,015 мм на длине 100 мм и неперпендикулярностью их к оси отверстий под подшипники коленчатого вала 0,04 мм на длине 100 мм применены фрезы-протяжки конструкции СКВ-1. У такой фрезы зубья расположены в радиальном и осевом направлениях по архимедовым спиралям, причем наиболее удаленный по радиусу зуб имеет наименьшую высоту. Количество зубьев фрезы зависит от величины припуска и назначается так, чтобы все зубья снимали стружку толщиной 0,1 мм, а последние один,два зуба — толщиной 0,05 мм. Точность настройки режущих кромок ножей ±0,01 мм. При работе данной фрезы шероховатость обработанной поверхности зависит в основном от последнего зуба, служащего для чистовой обработки. Для предотвращения волнистости поверхности режущая кромка зуба для чистовой обработки должна быть строго параллельна опорному торцу фрезы.

У такой фрезы зубья расположены в радиальном и осевом направлениях по архимедовым спиралям, причем наиболее удаленный по радиусу зуб имеет наименьшую высоту. Количество зубьев фрезы зависит от величины припуска и назначается так, чтобы все зубья снимали стружку толщиной 0,1 мм, а последние один,два зуба — толщиной 0,05 мм. Точность настройки режущих кромок ножей ±0,01 мм. При работе данной фрезы шероховатость обработанной поверхности зависит в основном от последнего зуба, служащего для чистовой обработки. Для предотвращения волнистости поверхности режущая кромка зуба для чистовой обработки должна быть строго параллельна опорному торцу фрезы.

Привалочные плоскости под головки цилиндров обрабатываются с шероховатостью На = 1,6 мкм и с точностью по неплоскостности 0,02 мм на длине 100 мм и 0,35 мм на длине 550 мм. Это обеспечивается использованием на станке скоростных фрез, которые при холостом ходе стола с деталью отводятся от обрабатываемых плоскостей и в конце цикла возвращаются в исходное рабочее положение.

При разработке технологического процесса и определении состава оборудования наиболее целеснообразным с экономической точки зрения, оказалось применение коротких автоматических линий в сочетании с высокопроизводительными специальными станками. Для производства блоков цилиндров такого типа созданы новые модели специальных станков и автоматических линий. С целью сокращения количества оборудования в конструкциях автоматических линий и специальных станков предусмотрена концентрация различных технологических переходов за счет применения револьверных головок и многоинструментных наладок. На ряде станков автоматических линий использованы револьверные головки для последовательного сверления, зенкерования и развертывания. Сравнительно большой вес блока цилиндров (масса отливки 580 кг, чистая масса 550 кг) потребовал новых решений, связанных с транспортировкой деталей в линиях механической обработки и установкой их на станках. На автоматических линиях блоки перемещаются по роликовому транспортеру вместо обычно применяемых закаленных планок. В конструкциях рабочих приспособлений с целью предохранения от механических повреждений базовых поверхностей детали предусмотрены гидравлические амортизаторы.

В конструкциях рабочих приспособлений с целью предохранения от механических повреждений базовых поверхностей детали предусмотрены гидравлические амортизаторы.

Для получистовой и чистовой обработок торцовых плоскостей с точностью по неплоскостности 0,015 мм на длине 100 мм и неперпендикулярностью их к оси отверстий под подшипники коленчатого вала 0,04 мм на длине 100 мм применены фрезы-протяжки конструкции СКВ-1 [2]. У такой фрезы зубья расположены в радиальном и осевом направлениях по архимедовым спиралям, причем наиболее удаленный по радиусу зуб имеет наименьшую высоту. Количество зубьев фрезы зависит от величины припуска и назначается так, чтобы все зубья снимали стружку толщиной 0,1 мм, а последние один,два зуба — толщиной 0,05 мм. Точность настройки режущих кромок ножей ±0,01 мм. При работе данной фрезы шероховатость обработанной поверхности зависит в основном от последнего зуба, служащего для чистовой обработки. Для предотвращения волнистости поверхности режущая кромка зуба для чистовой обработки должна быть строго параллельна опорному торцу фрезы.

Привалочные плоскости под головки цилиндров обрабатываются с шероховатостью На = 1,6 мкм и с точностью по неплоскостности 0,02 мм на длине 100 мм и 0,35 мм на длине 550 мм. Это обеспечивается использованием на станке скоростных фрез, которые при холостом ходе стола с деталью отводятся от обрабатываемых плоскостей и в конце цикла возвращаются в исходное рабочее положение.{jcomments on}

Ремонт Блока Цилиндров / Всё для моторов

Ремонт и восстановление блока цилиндров двигателя

Компания All4Motoros проводит комплексный ремонт блоков цилиндров бензиновых и дизельных двигателей, а так же восстановление ремонтно пригодных блоков двигателя.

Процесс ремонта блока цилиндров требует применения специализированного оборудования и высокоточных автоматизированных станков для проведения работ по расточке, хонинговке, сварке и тд. Для достижения высокого качества и предоставления гарантии на работы по ремонту блока двигателя. Все работы по ремонту должны выполняться высоко квалифицированными профессионалами с большим опытом работы с применением качественного импортного оборудования, для гарантии выполнения ремонтных работ согласно спецификацией завода производителя.

Все работы по ремонту должны выполняться высоко квалифицированными профессионалами с большим опытом работы с применением качественного импортного оборудования, для гарантии выполнения ремонтных работ согласно спецификацией завода производителя.

1. Химическая Мойка Головки блока Цилиндров.

Перед началом дефектовочных работ и ремонтом блока цилиндров производится обязательная Мойка Блока Цилиндров на специализированном оборудовании. Для достижения лучшего вымывания всех грязевых и масляных отложений из двигателя перед установкой блока цилиндров на стенд моечного комплекса проводятся следующие подготовительные операции: — Внешняя обработка блока ДВС от налёта и внешних отложений, затем с помощью спец. оборудования начинается выпрессовка заглушек масляных каналов, для более тщательной мойки. Затем Блок двигателя размещается на стенде современного моечного комплекса для тщательной промывки всех внутренних каналов и плоскостей новейшими моющими средствами, что позволяет отмыть блок двигателя практически до идеального состояния, а так же получить уверенность в полном удалении масляных отложений даже труднодоступных местах блока двигателя.

2.Расточка блока и хонинговка цилиндров

При выполнении работ по расточке блока — наша компания All4Motoros использует только новейшие технологии, которые выполняем на усовершенствованных станках зарубежных брендов. Высокое качество проведения работ по расточке и хонингованию блока цилиндров гарантирует большой ресурс остаточный ресурс отремонтированного блока цилиндров. Вначале ремонтных работ по блоку цилиндров производятся контрольные замеры Выработки рабочих и привалочных поверхностей, а так же состояния и расположение опорных шеек коленвала относительно блока цилиндров. По результатам проведения замеров принимается решение о стоимости и сроках проведения восстановительных работ по блоку цилиндров. Если в результате промера цилиндров — блок подлежит расточке, то наши мастера произведут его расточку под ремонтный размер и путем хонингования нанесут на зеркало цилиндра микроструктурный сетчатый «узор», который необходим для удержания масляной пленки на стенках цилиндра. Удержание масляной пленки на зеркале цилиндра обеспечивает необходимый тепловой зазор между рабочей поверхностью поршня и стенками цилиндра. Процедура обработки внутренней поверхности блока, а именно цилиндров, которые может быть нарушены в период эксплуатации двигателя, что проводит к критическим тепловым зазорам в следствии образования эллипсности цилиндра и называется расточкой блока цилиндров. В случае когда блок двигателя уже исчерпал все возможные ремонтные размеры и нет возможности произвести расточку в ремонтный размер, то нашими мастерами будет произведена гильзовка блока цилиндров, что даст возможность восстановить Ваш блок в стандартных размерах поршневой группы.

Удержание масляной пленки на зеркале цилиндра обеспечивает необходимый тепловой зазор между рабочей поверхностью поршня и стенками цилиндра. Процедура обработки внутренней поверхности блока, а именно цилиндров, которые может быть нарушены в период эксплуатации двигателя, что проводит к критическим тепловым зазорам в следствии образования эллипсности цилиндра и называется расточкой блока цилиндров. В случае когда блок двигателя уже исчерпал все возможные ремонтные размеры и нет возможности произвести расточку в ремонтный размер, то нашими мастерами будет произведена гильзовка блока цилиндров, что даст возможность восстановить Ваш блок в стандартных размерах поршневой группы.

3. Гильзовка Блока Цилиндров

Мы выполняем работы по гильзовке блока цилиндров из любых металлов и сплавов, силами наших высококвалифицированных мастеров с многолетним стажем работы в короткие строки 1-2 дня. После проведения замеров цилиндров двигателя и выявления превышения допустимого износа зеркала цилиндра при котором не представляется возможным произвести расточку блока под ремонтный размер, остается последний технологически приемлемый вариант — Установка Гильз.

Ремонтные работы по гильзовке блока цилиндров имеют незначительное технологическое отличие, от типа блока: Чугунный или Алюминиевый.

При установке «Сухой» гильзы в чугунный блок сначала выполняются токарные работы по расточке блока цилиндров под ремонтный размер гильзы, а уже затем в блок двигателя запрессовывается гильза. При расточке блока двигателя для запрессовки гильзы, наши мастера неоднократно промеряю размеры и геометрию посадочного отверстия под ремонтную гильзу — это одна из важнейших операций, так как от качества ее исполнения будет зависеть дальнейший ресурс двигателя. В завершении токарных работ обязательно проводиться очистка и мойка подготовленных отверстий под гильзы. Все работы по расточке и установке гильз выполняются на современном оборудовании иностранного производства с высоким классом точности.

Основное отличие «Сухих» гильз от «Мокрых» в том, что «мокрые» гильзы имеют постоянный контакт с охлаждающей жидкостью и процесс их замены намного быстрее, так как не требуется предварительная механическая обработка блока двигателя.

На данный момент Мы можем предложить два варианта запрессовки гильзы в блок двигателя.

А. «На холодную» — Блок Двигателя Фиксируется в подвижной каретке станка, а гильза запрессовывается с помощью гидравлического пресса.

Б. «На горячую» — Термический способ установки гильзы: Производится равномерный нагрев блока цилиндров до 145 градусов, а ремонтная гильза охлаждается азотом и устанавливается в блок.

4. Перепрессовка поршней

Мы производим перепресовку всех видов пальцев поршня одним из методов запресовки: «Холодным и «Горячим».

Порядок работ по Выпресовки-Запресовки поршневого пальца в поршень:

- 1. Производим нагрев в специализированной термопечи до 230 градусов. (В зависимости от технической спецификации нагревается либо поршень, либо шатун).

- 2. Производится фиксация шатуна в специализированном прессовом станке.

- 3. С помощью переходника — оправки, производится запрессовка или выпрессовка пальца из поршня.

5. Мы проводим ремонтные работы по восстановлению балансирных и промежуточных валов блока двигателя

После проведение промерных работ по определению износа рабочих поверхностей вала, нашими специалистами принимается решение о возможности ограничиться только заменой вкладышей или произвести ремонтные работы по расточке и наплавке балансирного или промежуточного вала.

6. Восстановление постелей коленвала

При повреждении шейки коленчатого вала (образовании задира) а так же при большом износе постели, а также при изменении геометрии посадочной плоскости коленвала в следствии перегрева — Производиться ремонт постели коленчатого вала: путем расточки или наплавки рабочих поверхностей. Конечной операцией, после проведения расточки или наплавки постелей коленвала производиться финишный замер соосности коленвала относительно пастели, что является обязательно процедурой внутреннего контроля качественного выполнения работ.

Конечной операцией, после проведения расточки или наплавки постелей коленвала производиться финишный замер соосности коленвала относительно пастели, что является обязательно процедурой внутреннего контроля качественного выполнения работ.

7. Проведение Фрезеровочных работ по блоку цилиндров

При значительно перегреве двигателя может произойти не только деформации привалочной плоскости головки блока цилиндров, но и самого блока цилиндров. Вслед за проведением замеров кривизны поверхностей определяется допустимая высота снимаемой плоскости для проведения фрезеровочных работ и восстановления параметров привалочной плоскости. Мы проводим ремонтно шлифовальные работы блоков цилиндров из любых металлов и сплавов которые поддаются фрезеровке в промышленных условиях.

8. Опрессовка блока цилиндров

Опрессовка блока цилиндров

При невозможности визуально выявит место утечки антифриза или моторного масла на специальном станке выполняется процедура опрессовки блока двигателя.

Сам процесс по проведению опрессовки достаточно прост:

- а. Все технологические отверстия блока двигателя перекрываются специальными заглушками, которые гарантируют отсутствия утечек.

- б. Блок двигателя погружается в специализированную чашу которая заполнена подогретой до 76 градусов водой.

- в. Через заглушку блока двигателя оснащенную техническим клапаном подается воздушная смесь под давлением около 7 атмосфер.

Мы производим опресовку блока цилиндров в кратчайшие сроки с гарантией!

9. Замена никасилового покрытия (никасил nikasik) или алюсилового (алюсил / alusil) на чугунное

Никасиловые и алюсиловые блоки цилиндров выделяются на фоне других своими динамическими характеристиками. Немаловажная характеристика таких аллюминиевых эсплавов это высокая теплопроводимость, благодаря чему блок разогревается быстрее и равномернее. И именно из-за высокотехнологичного процесса литья таких блоков ремонт никосиловых покрытий цилиндров практически не подлежат восстановлению. Самое оптимальное в данной ситуации это произвести гильзовку блока заменив никосиловые или алюсиловые гильзы на чугунные.

Немаловажная характеристика таких аллюминиевых эсплавов это высокая теплопроводимость, благодаря чему блок разогревается быстрее и равномернее. И именно из-за высокотехнологичного процесса литья таких блоков ремонт никосиловых покрытий цилиндров практически не подлежат восстановлению. Самое оптимальное в данной ситуации это произвести гильзовку блока заменив никосиловые или алюсиловые гильзы на чугунные.

На примере никосиловый (nikosil) блок компании Mercedes M272. На первой фотографии задранная гильза никосилового блока мерседес. На второй подготовка блока к гильзовке, снимается слой никосила. На третьей готовый блок с чугунной гильзой. Причины задира обычно это неправильная эксплуатация двигателя, перегрев или маслянное голодание. После гильзовки блока чугуном Ваш двигатель проедет еще более 200 тысяч км! (конечно при грамотной эксплуатации двигателя).

Наша компания производит профессиональную гильзовку двигателей с заменой никасиловых или алюсиловых гильз на чугунные с гарантией и в короткие сроки!

пошаговая инструкция с описанием, устройство, принцип работы, советы мастеров

Блок – это основная часть практически любого двигателя внутреннего сгорания. Именно к блоку цилиндров (далее по тексту БЦ) крепятся все прочие детали, начиная от коленвала и заканчивая головкой. Изготавливают БЦ сейчас преимущественно из алюминия, а ранее, в более старых моделях авто, они были чугунными. Поломки блоков цилиндров – отнюдь не редкость. Поэтому начинающим автовладельцам будет интересно узнать о том, как ремонтировать данный узел. Давайте узнаем о типичных поломках, а также о способах и технологиях ремонта блока цилиндров двигателя. Эта информация будет интересна для каждого, кто владеет автомобилем.

Именно к блоку цилиндров (далее по тексту БЦ) крепятся все прочие детали, начиная от коленвала и заканчивая головкой. Изготавливают БЦ сейчас преимущественно из алюминия, а ранее, в более старых моделях авто, они были чугунными. Поломки блоков цилиндров – отнюдь не редкость. Поэтому начинающим автовладельцам будет интересно узнать о том, как ремонтировать данный узел. Давайте узнаем о типичных поломках, а также о способах и технологиях ремонта блока цилиндров двигателя. Эта информация будет интересна для каждого, кто владеет автомобилем.

Краткое устройство

Непосредственно внутри блока имеются сквозные отверстия со шлифованными стенками – внутри этих отверстий двигаются поршни. В нижней части БЦ сделана постель, на которой через подшипники закреплены концы коленвала. Там же сделана специальная поверхность для закрепления поддона.

На верхней части блока имеется тоже идеально ровная шлифованная поверхность. К ней при помощи болтов прикрепляется головка. То, что многие сегодня называют цилиндрами, образуется из блока и головки. Сбоку на БЦ имеются кронштейны для крепежа двигателя к кузову автомобиля.

Сбоку на БЦ имеются кронштейны для крепежа двигателя к кузову автомобиля.

Внутри цилиндра могут быть установлены гильзы. Они широко применяются в алюминиевых блоках. Каждая деталь, которая крепится к мотору, оснащена уплотнительными прокладками, которые не допускают возможные утечки двигателя. Благодаря данным элементам антифриз не смешивается с маслом и наоборот. Прокладки всегда должны быть целыми, иначе это плохо влияет на работу ДВС.

Типичные неисправности

Прежде чем заниматься темой ремонта блока цилиндров двигателя, необходимо ознакомиться с наиболее частыми неполадками данного узла. Какие-то неполадки можно устранить своими силами в гаражных условиях, для устранения других понадобится специальное оборудование.

В процессе работы двигателя в блоке цилиндров ДВС могут образоваться следующие виды дефектов. Это естественный износ стенок цилиндра, задиры и риски на стенках. Также нередко образуются трещины как цилиндров, так и водяной рубашки или ГБЦ. Подвергаются износу и клапанные седла. Также на них могут образоваться трещины или раковины. Ломаются шпильки, а также болты, крепящие головку блока цилиндров к самому блоку.

Также на них могут образоваться трещины или раковины. Ломаются шпильки, а также болты, крепящие головку блока цилиндров к самому блоку.

Есть и менее серьезные проблемы – это накипь в рубашке системы охлаждения, а также нагар в ГБЦ. Из-за коррозионных процессов, работы блока в условиях повышенных температур, трения поршней и коленвала о стенки цилиндра они со временем приобретают эллипсность в плоскости, где качается шатун. Также образуется конусность по длине цилиндров.

Причины износа

Когда топливо сгорает в камере сгорания, газы попадают в канавки поршневых колец и сильно отжимают их к зеркалу цилиндра. Сила давления по мере того, как поршень движется вниз, становится меньше. Поэтому цилиндры изнашиваются в верхней части больше, чем в нижней. Что касается смазки, то в верхней части цилиндров она хуже из-за воздействия высоких температур. Сила, которая действует на поршень в двигателе при его рабочем ходе, делится на две важные составляющие.

Первая часть этой силы направлена вдоль шатунов. Вторая часть направлена перпендикулярно оси цилиндров. Она прижимает поршни к левой стороне стенки. Когда сжатие передается от коленвала к шатуну, то сила также разлагается на две части – одна работает вдоль шатунов и сжимает топливную смесь, а вторая жмет поршень к правой стенке цилиндров. Боковые силы работают также на тактах впуска и выпуска, однако в значительно меньшей мере.

Вторая часть направлена перпендикулярно оси цилиндров. Она прижимает поршни к левой стороне стенки. Когда сжатие передается от коленвала к шатуну, то сила также разлагается на две части – одна работает вдоль шатунов и сжимает топливную смесь, а вторая жмет поршень к правой стенке цилиндров. Боковые силы работают также на тактах впуска и выпуска, однако в значительно меньшей мере.

В результате действия боковых сил цилиндры имеют износ в плоскости работы шатуна и получается овальность. Значительнее износ левой стенки, так как боковая сила при рабочих ходах поршней самая высокая.

Кроме образования овальности, воздействие боковых сил также вызывает конусность. По мере того как поршень движется вниз, воздействие боковых сил уменьшается.

Задиры на стенках цилиндра образуются из-за перегревов, масляного голодания, загрязненности масла, недостаточных зазоров между стенками цилиндра и поршнем, плохо закрепленных поршневых пальцев, по причинам поломки поршневых колец. То, насколько сильно изношен цилиндр, можно определить при помощи индикатора или нутромера.

Как правильно измерить износ?

Овальность или эллипсность нужно измерять в поясе, который расположен на 40-50 мм ниже от верхней части камеры сгорания. Измерять нужно в плоскостях, которые взаимно перпендикулярны. Износ будет минимальным по оси коленвала, а максимальным – в той плоскости, которая перпендикулярна оси коленвала. Если есть разница размеров, то это и будет величиной овальности.

Чтобы определить конусность, индикатор следует индикатор установить вдоль камеры сгорания. Плоскость выбирают перпендикулярной оси коленвала. Если в показаниях индикатора имеется разность размеров, то это и есть размер конусности. При этом нужно измерять нижнюю и верхнюю часть цилиндра. Индикатор опускают строго вертикально, чтобы он не отклонятся ни в одну из сторон.

Если размер эллипсности выше, чем допустимые 0,04 мм, а конусность более 0,06 мм, на стенках имеются задиры и риски, тогда необходим ремонт блока цилиндров двигателя.

Под ремонтом нужно понимать увеличение диаметра до ближайшего ремонтного размера, установку новых поршней и других сопутствующих элементов. В зависимости от того, насколько изношены цилиндры, их шлифуют, растачивают и затем доводят, устанавливают гильзы.

В зависимости от того, насколько изношены цилиндры, их шлифуют, растачивают и затем доводят, устанавливают гильзы.

Шлифование БЦ

Эту операцию выполняют преимущественно на внутришлифовальных станках. Камень на этом оборудовании имеет значительно меньший диаметр, чем размер цилиндра. Камень может двигаться вокруг оси, по окружности цилиндра, а также вдоль оси камеры сгорания.

Процесс ремонта блока цилиндров двигателя, таким образом выполняемый, очень длительный и сложный, особенно если нужно снимать большой слой металла. Поверхность камеры сгорания становится волнистой и может забиваться пылью. Последняя проникает в поры в чугуне – после ремонта в дальнейшем это может вызывать интенсивный износ колец и поршней. Шлифовка цилиндров сейчас применяется крайне редко.

Растачивание

Ремонт чугунных блоков цилиндров двигателя может выполняться и таким образом. Используют расточные стационарные и мобильные станки. Мобильные вертикально-расточные агрегаты крепят в процессе непосредственно к блоку. При этом для обработки первого и третьего цилиндров станок закрепляют сверху болтами, которые пропускаются через второй цилиндр. Перед тем как окончательно закрепить станок, шпиндель его тщательно центрируется с помощью кулачков. Резец настраивают на необходимый размер при помощи микрометра или нутромера.

При этом для обработки первого и третьего цилиндров станок закрепляют сверху болтами, которые пропускаются через второй цилиндр. Перед тем как окончательно закрепить станок, шпиндель его тщательно центрируется с помощью кулачков. Резец настраивают на необходимый размер при помощи микрометра или нутромера.

Минусом растачивания считается необходимость последующей доводки – на поверхности без доводки остаются следы работы режущего инструмента. Доводку при ремонте блока цилиндров дизельного двигателя, бензиновых агрегатов выполняют в специальных или сверлильных станках. В более простых случаях можно обойтись электродрелью и доводочной головкой с абразивными камнями. В процессе любой доводки обрабатываемый цилиндр обильно поливают керосином.

В конце обработки конусность, а также эллипсность не должны быть более 0,02 мм. Алмазное растачивание выполняют твердосплавными резцами на малых подачах и больших скоростях. Лучше работать на специальных расточных станках.

Гильзование

Такая технология ремонта блока цилиндров двигателя выбирается, когда износ цилиндра больше, чем последний ремонтный размер. Также гильзование выбирают, если на поверхности имеются очень глубокие задиры и риски.

Также гильзование выбирают, если на поверхности имеются очень глубокие задиры и риски.

Цилиндр необходимо расточить до такого диаметра, который позволит установить гильзу с толщиной стенок до 2-3 мм после растачивания. В верхней части камеры сгорания нужно сделать специальную выточку под буртик для гильзы.

Гильзу изготавливают из материалов, которые близки по свойствам к материалу цилиндров. Наружный диаметр должен иметь припуск под запрессовку. Гильзу, а также стенки цилиндра смазывают маслом и гидравлическим прессом запрессовывают. Если пресса нет, гильзы можно установить при помощи ручного приспособления.

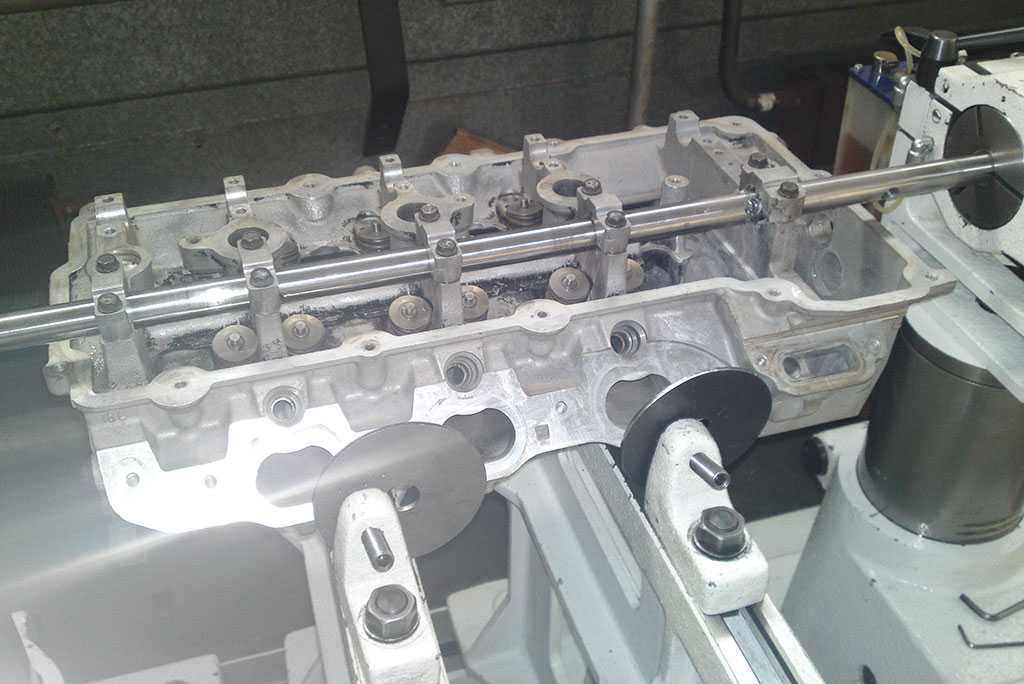

Ремонт седел клапанов

Наряду с БЦ может понадобиться и ремонт головки блока цилиндров двигателя. Если износ седел клапанов небольшой, то это можно устранить простой притиркой клапана к седлу. Если износ значительный, тогда седло фрезеруется конусной фрезой. Первым делом обрабатывают фрезой черновой с углом 45 градусов. Далее выбирают фрезу с углом 75 градусов. После берут деталь углом в 15 градусов. Затем можно обрабатывать седло чистовой фрезой.

После берут деталь углом в 15 градусов. Затем можно обрабатывать седло чистовой фрезой.

Фрезеровка будет эффективная только тогда, если направляющие клапанов имеют минимальный износ или вообще новые.

В процессе ремонта блока цилиндров 406 двигателя после фрезеровки седло шлифуется конусными камнями дрелью и притирается клапан. Если износ седел большой, то гнездо нужно расточить на станке торцевыми фрезами и запрессовать туда чугунное кольцо, которое затем нужно обработать в вышеописанной последовательности.

Если есть возможность замены сменного седла, то для облегчения ремонта головки блока цилиндров 406 двигателя просто меняют старое седло на новое.

Ремонт втулок клапанов

Если изношены направляющие втулки клапанов, тогда их можно восстановить развертыванием длинной разверткой под ремонтный размер. Если износ втулки значительный, то их следует удалять под прессом и менять на новые. При запрессовывании новых втулок натяг должен быть 0,03 м. Затем диаметр втулки развертывают под номинальный размер.

Ремонт направляющих толкателей

Эти элементы, изготовленные в блоке в отдельных частях в процессе ремонта головки блока цилиндров 402 двигателя, обрабатываются развертыванием под ремонтные размеры стержня толкателя или посредством замены стержней толкателей.

Заключение

Как видно, выполнить капитальный ремонт двигателя без специальных станков и специального инструмента нельзя. Но если повреждения незначительные, особо отчаянные мастера растачивают цилиндры обыкновенной электрической дрелью с наждачной бумагой. На самом деле страшного в капитальных ремонтах ничего нет – в большинстве случае цены на расточку и другие операции невысоки. Ремонт головки блока цилиндров дизельного двигателя можно выполнить в гараже своими руками по аналогии с бензиновыми ГБЦ.

Восстановление геометрии блока цилиндров после перегрева

Перегрев двигателей внутреннего сгорания, вызванный летней жарой 2010г., добрался до самого блока цилиндров (БЦ) грузовиков, автобусов и спецтехники.

Двигатели современных грузовиков и спецтехники, в основном дизельные и снабжены сухими или мокрыми гильзами. Гильзы и той и другой конструкции опираются на узенькие (2-6мм) посадочные бурты, выполненные в теле самого БЦ с высокой точностью. Гильза должна немного (0,03-0,3мм) выступать над плоскостью БЦ. Это обеспечивает хорошее обжатие прокладки головки блока цилиндров (ГБЦ) и герметичность стыка БЦ-ГБЦ.

Жара лета 2010г. показала, что эти самые посадочные бурты, а я бы сказал «буртики» (их ширина всего-навсего несколько миллиметров), – самое уязвимое место современных БЦ при перегреве. Они не выдерживают нагрузок двигателя в нештатных режимах работы при повышенных температурах и проседают либо перекашиваются. Вследствие этого стык БЦ-ГБЦ теряет свою герметичность, и начинается цепная реакция разрушения всего двигателя. Гильза начинает болтаться и разбивает посадочное место и саму себя. Дальше даже профессионалам становится трудно разобраться, что же было причиной, а что всего лишь следствием. Все это происходит не так быстро, так как блок и головки все-таки чугунные, поэтому мы и сталкиваемся в ремонте с последствиями летних перегревов только сейчас.

Все это происходит не так быстро, так как блок и головки все-таки чугунные, поэтому мы и сталкиваемся в ремонте с последствиями летних перегревов только сейчас.

Кроме потери геометрии посадочными буртами гильз, встретились случаи искривления плоскости самого БЦ. Чугунная головка блока, более крепкая, чем алюминиевая на легковушках, и послужила причиной этому. Получается, что сам блок и головка, изготовленные из одних и тех же материалов, имеют примерно одинаковую прочность. Встретилось искривление оси постелей коленчатого вала, а также известны случаи, когда БЦ лопался, не выдержав нагрузок от перегревов.

Плоскость самого БЦ под головки ГБЦ возможно на сегодняшний день восстановить только на заводе шлифовкой. Для этого потребуется разобрать весь двигатель, отвезти БЦ на завод и заменить его уплотнения при последующей сборке. Дело в том, что плоскость БЦ является базовой для всего двигателя. Чтобы обработать ее саму, требуется станок, который забазируется на другой плоскости, а именно – постели коленвала. Ось коленвала и плоскость БЦ обеспечат нормальную работу двигателя, если будут строго параллельны после обработки.

Ось коленвала и плоскость БЦ обеспечат нормальную работу двигателя, если будут строго параллельны после обработки.

Искривление оси постелей коленчатого вала тоже возможно восстановить только на заводе, но не на каждом. Для этого потребуется спецоборудование и специалисты высочайшей квалификации. А вот геометрию искореженных буртов возможно восстановить портативным швейцарским инструментом. Для этого даже не придется снимать двигатель с грузовоза (об этом мы писали в №47, 49 за 2009г.).

При обработке посадочных буртов выяснилось, что термическое воздействие и нагрузки изменили структуру металла буртов так, что резец даже не сразу их брал – его пришлось несколько раз точить. Металл при обработке вел себя, как какой-то «неправильный» чугун от НЛО! Лишь заглубившись, удалось дойти до нормального чугуна, и все встало на свои места.

Привычная «бабочка» превратилась после летних перегревов в «птицу с одним крылом». Стало ясно, что геометрия БЦ при перегреве приобретает самые разные и непонятные формы, кроме правильной. Очень часто встречаются случаи выхода из строя по этой же причине распространенного двигателя Д-245, производимого в Беларуси. Им оборудованы российские автомобили: «Бычок», ГАЗ-3307, «Валдай» и автобусы ПАЗ. Из симптомов неисправности, кроме бурления воздуха в расширительном бачке, попадания тосола в масло, на нем типовым является прогар прокладки головки блока цилиндров между вторым и третьим цилиндрами. Не только замена прокладки, но и шлифование плоскости самой головки не помогает в этих случаях. Виноваты вышеупомянутые посадочные бурты, вернее, их недопустимая деформация и искривления. Гильзы проседают, перекашиваются, и уже никакие даже самые фирменные прокладки не могут спасти ситуацию!

Очень часто встречаются случаи выхода из строя по этой же причине распространенного двигателя Д-245, производимого в Беларуси. Им оборудованы российские автомобили: «Бычок», ГАЗ-3307, «Валдай» и автобусы ПАЗ. Из симптомов неисправности, кроме бурления воздуха в расширительном бачке, попадания тосола в масло, на нем типовым является прогар прокладки головки блока цилиндров между вторым и третьим цилиндрами. Не только замена прокладки, но и шлифование плоскости самой головки не помогает в этих случаях. Виноваты вышеупомянутые посадочные бурты, вернее, их недопустимая деформация и искривления. Гильзы проседают, перекашиваются, и уже никакие даже самые фирменные прокладки не могут спасти ситуацию!

Те заводы и автопредприятия, до которых еще не дошли передовые мировые технологии, изрядно помучившись с заменой прокладок и тосола, вынуждены заменять блоки цилиндров на новые. Соответственно они снимают двигатели с грузовиков и автобусов, полностью их разбирают, ждут нового блока, заменяют уплотнения, потом все собирают.

Более продвинутые предприятия обрабатывают бурты на снятых моторах в своих цехах. Кроме того, есть способ обработки буртов блоков непосредственно на автомобилях и автобусах. Автор для этих целей дооборудовал небольшой швейцарский чудо-станок укороченной ручкой.

Белорусы, в отличие, например, от немцев, не выпускают для своих двигателей ремонтных колец под гильзы. Соответственно в ремонте братья-белорусы предлагают нам только замену блока на новый. Это часто дорого и нетехнологично. Нам приходится самим изготавливать ремонтные колечки для белорусских двигателей, чтобы избежать дорогостоящей замены БЦ.

Ремонт и механическая обработка блока цилиндров Ever-Pac

Треснувший или поврежденный блок цилиндров не обязательно должен приводить к дорогостоящей замене двигателя или, что еще хуже, к покупке совершенно новой машины. Качественно выполненный ремонт блока цилиндров может стать рентабельной альтернативой, которая положительно скажется на прибыли вашей компании. Ever-Pac, механическая мастерская с полным спектром услуг, расположенная в Риверсайде, Калифорния, может быстро и недорого выполнить механическую обработку и ремонт цилиндров и блоков цилиндров на месте для компаний по всей Южной Калифорнии.

Ever-Pac, механическая мастерская с полным спектром услуг, расположенная в Риверсайде, Калифорния, может быстро и недорого выполнить механическую обработку и ремонт цилиндров и блоков цилиндров на месте для компаний по всей Южной Калифорнии.

Современная технология позволяет нам выполнять механическую обработку блоков на месте

Для обеспечения эффективной обработки и ремонта блока цилиндров и блока цилиндров на месте требуется самое передовое оборудование, и это именно то, что мы сейчас имеем в нашем распоряжении. Ever-Pac теперь представляет:

«Машина для производства блоков цилиндров Rottler», что означает… Повышение нашей эффективности и улучшение обслуживания для вас!

Компания Rottler уже более 80 лет предлагает инновационные решения для точного машиностроения. Линейка оборудования для обработки блоков цилиндров Rottler включает в себя F88S, самый большой многоцелевой станок Rottler, который может легко работать с современными дизельными двигателями с большими блоками, включая модели Cat 3500 и 3600.

Эффективность и универсальность в одном станке

Массивный F88S использует самые современные технологии для обработки больших дизельных двигателей, используемых в землеройной, горнодобывающей, нефтегазовой промышленности, энергетике, судостроении и т. д.

Дополнительно Программное обеспечение для автоматического цикла и производство инструменты позволяют обрабатывать полные группы блоков без присутствия оператора, после настройки задания и нажатия кнопки «запуск цикла» оператор может «уйти» и выполнять другую работу, в то время как F88S завершает обработку группы блоков или основной линия носила без присмотра!

Обработка блоков на месте с помощью F88S также выполняется очень быстро. Двигатель Cat 3500 можно полностью обработать от пола до этажа менее чем за два часа. Более быстрая обработка означает, что ваш двигатель может быть снова в рабочем состоянии и продуктивным с минимальным временем простоя.

Наши опытные механики делают разницу