Содержание

Двигатель ЗМЗ 406 Характеристики,ремонт,масло,турбо

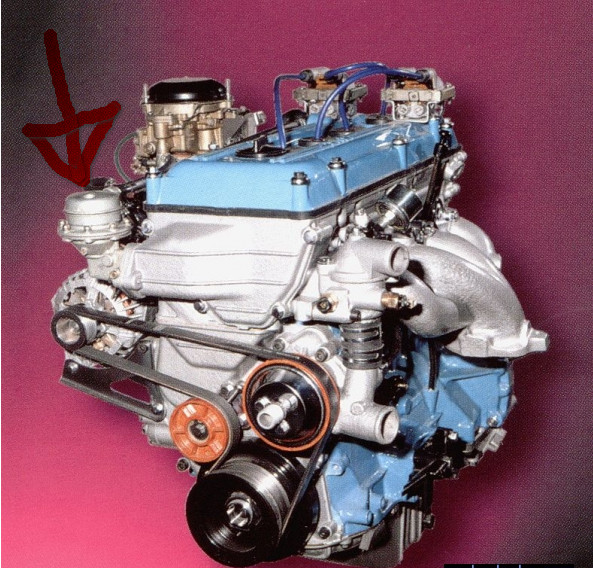

Двигатель ЗМЗ 406 это рядный 4-х цилиндровый двигатель с 4-мя клапанами на цилиндр. Блок двигателя из чугуна, имеется два ремонтных размера, что позволяет увеличить объем двигателя. Двигатель ЗМЗ 406 является огромным шагом вперёд по сравнению с двигателем ЗМЗ 402 который является его прародителем. Двигатель ЗМЗ 406 бывает как карбюраторным, так и инжекторным, присутствуют гидрокомпенсаторы, что облегчает жизнь владельцам. На наконец-то распредвалы имеют верхнее расположение. При обрыве цепи поршни не гнут клапана.

1) Перегрев. Необходимо следить за термостатом, чистотой радиатора и за герметичностью шлангов.

2) Высокий расход масла. Чаще всего высокий расход масла из-за износа маслосъёмных колец и маслосъёмных колпачков. Ещё встречается проблема с лабиринтовых маслоотражателем, если между крышкой клапанов и пластиной лабиринтового отражателя есть щель тогда скорее всего оттуда и уходит масло.

3) Повышенный шум и вибрации. Возникает из-за заклинивания гидронатяжителя цепи.

4) Провал тяги и плавающий холостой ход. Проблема возникает из-за изношенной катушки зажигания.

5) Цокот. Изношенные гидрокомпенсаторы заявляют о себе через 50 тыс.км и после чего начинает исходить характерный стук.

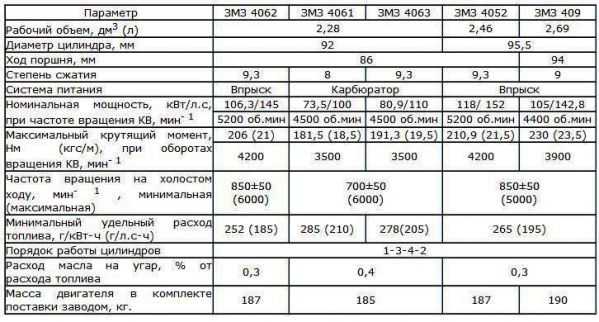

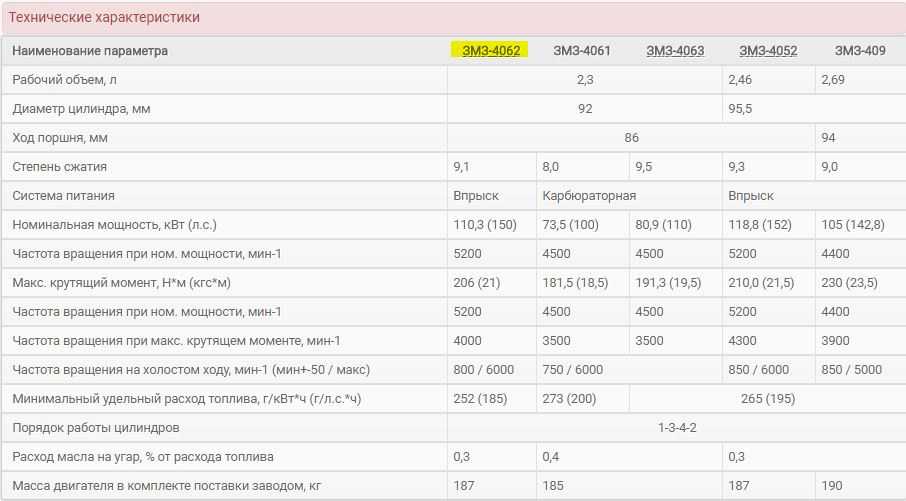

Характеристики

Годы выпуска: 1997-2008

Материал блока цилиндров: чугун

Кол-во цилиндров: 4

Ход поршня: 86 мм

Диаметр цилиндра: 92 мм

Степень сжатия: 9,3; 8 ( для 76 бензина)

Объем двигателя куб.см : 2286

Мощность двигателя л.с./об.мин: 100/4500,

110/4500,

145/5200

Крутящий момент Нм/об.мин: 177/3500,

186/3500,

201/4000

Рекомендуемое топливо: 92, 76

Экологический стандарт: евро 3

Вес двигателя: ~ 190 кг

Расход топлива, л/100 км

город: 13,5

трасса:

смешан:

Расход масла гр. /1000 км: до 100

/1000 км: до 100

Рекомендуемое масло в двигатель:

5W-30

5W-40

10W-30

10W-40

15W-40

20W-40

Сколько масла в двигателе : ~ 6 литров

Ресурс двигателя: 300 тыс.км

Стоимость двигателя : от 25 тыс.руб б/у

На какие автомобили устанавливался: Газель,

Соболь,

Газ 3102,

Газ 31029,

Газ 3110,

Газ 31105

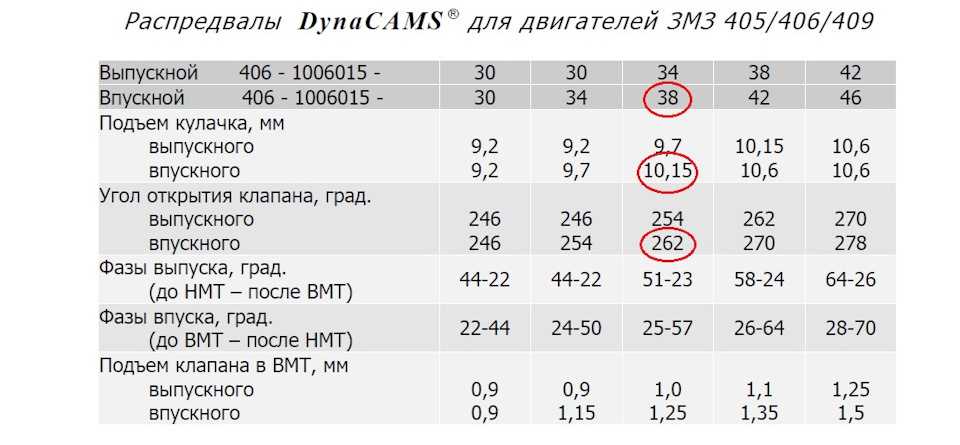

Тюнинг

Мощность двигателя ЗМЗ 406 можно увеличить двумя способами первый из них это атмосферный, второй с помощью нагнетателя рассмотрим каждый в отдельности.

Атмосферный

Нам понадобится холодный забор воздуха, ресивер с большим диаметром, выхлоп на 63 мм, распредвалы ОКБ Двигатель 38/38, облегченные Т-образные клапана и пружины от 21083. Ещё для большего эффекта необходимо доработать ГБЦ, после всего этого настроить мотор. В итоге мощность ЗМЗ 406 может стать около 200 л. с.

с.

Компрессор или Турбо

Сначала нужно уменьшить степень сжатия для этого подойдёт поршневая с лужей. В качестве компрессора подойдёт Eaton М90 главные достоинства установки компрессора — это ровная тяга во всем диапазоне и меньше хлопот с установкой. Ещё будут необходимы форсунки 630сс, выхлоп на 76 мм и датчики ДАТ и ДТВ. Мощность с компрессором может получится в районе 300 л.с.

Для установки турбины потребуются пайпы , коллектора, интеркулер подвод масла. Может быть использована Garrett 28 , можно использовать форсунки и выхлоп как в конфигурации выше ,мощность ЗМЗ 406 с такой конфигурацией может получится около 350 л.с.

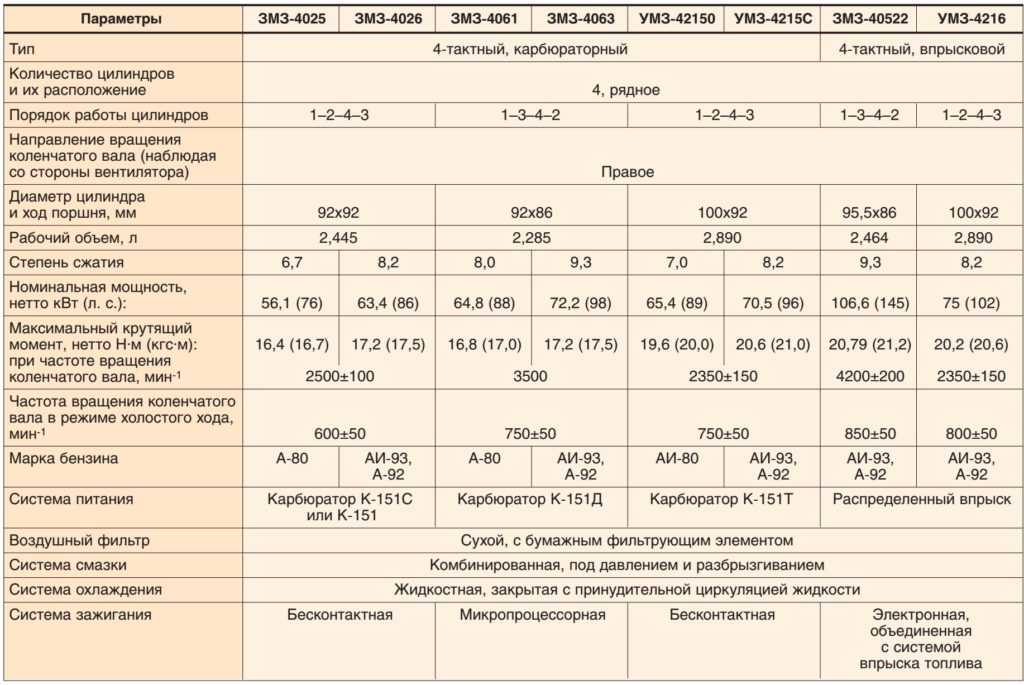

Модификации

1) ЗМЗ 4061.10 — карбюраторный двигатель под 76 бензин.

2) ЗМЗ 4062.10- инжекторный двигатель.

3) ЗМЗ 4063.10 — карбюраторный двигатель со степенью сжатия 9,2 под 92 бензин.

Двигатель ЗМЗ-40614061.1000400-10 на Волгу в каталоге Автохис

Характеристики товара:

| Каталожный номер: | 4061. 1000400-10 1000400-10 |

| Вес: | 0 кг. |

| Гарантия: | 6 месяцев |

Краткое описание:

Двигатель ЗМЗ-4061 на Волгу

Отзывы и оценки покупателей:

Оценка расчитывется, как средняя из всех оценок покупателей за все время

Вы можете оставить свой отзыв на сайте:

ПОДБЕРЕМ и ОТПРАВИМ транспортной компанией с учетом приемлемых для вас сроков и стоимости доставки

БЕСПЛАТНО ДОВЕЗЕМ запчасть до терминала (вне зависимости от ее веса и стоимости), вы оплатите только услуги доставки транспортной компании

Доставка осуществляется логистическими компаниями:

Деловые линии

ПЭК

Кит

Энергия

Байкал Сервис

CDEK

ЖелдорЭкспедиция

Благодаря наличию складов в Москве и Санкт-Петербурге для этих городов, а также Владимира и Ульяновска существуют варианты бесплатной доставки в короткие сроки. Запчасти доставляются каждую неделю.

Запчасти доставляются каждую неделю.

Мы всегда стараемся держать актуальные цены на сайте, но все же иногда они могут отличаться от фактических. Пожалуйста, уточняйте точную стоимость у менеджера.

Информация для физических лиц

Какими способами я могу оплатить заказанную автозапчасть?

- Безналичный расчет.

- При отсутствии возможности перевести средства с расчетного счета, наша организация выставляет счет физическому лицу, который он может оплатить в любом банке.

Когда я могу произвести оплату?

- Полная оплата стоимости при покупке. ОБРАТИТЕ ВНИМАНИЕ! В этом случае заказ отправляется любой транспортной компанией.

- Частичная предоплата. Оплачивается часть стоимости товара, остаток суммы – после поступления агрегата на терминал транспортной компании в вашем городе. ОБРАТИТЕ ВНИМАНИЕ! В этом случае заказ отправляется исключительно «Деловыми линиями».

ВАЖНО! При полной и частичной оплате мы вышлем вам на почту копию оформленной товарной накладной, заверенную печатью, с указанием наименования товара, его стоимости. Оригинал накладной придет вместе с товаром.

Оригинал накладной придет вместе с товаром.

Информация для юридических лиц

Товар оплачивается по безналичному расчету.

Как получить счет?

Вы присылаете нам реквизиты фирмы на электронную почту, мы выставляем счет и составляем договор. Договор подписывается с обеих сторон и после этого клиент оплачивает счет.

Как оплатить счет?

Оплата банковским переводом на расчетный счет компании по реквизитам, указанным в выставленном счете. Все бухгалтерские документы отправляются вместе с товаром. Возможна отсрочка платежа (по согласованию с руководством).

На все товары в нашем интернет-магазине действует расширенная гарантия 6 месяцев или 15 тысяч км (на электронику действует расширенная гарантия 3 месяцев). Гарантийный талон отправляется покупателю вместе с запчастью.

Что она в себя включает:

Гарантийная замена запчасти в случае брака в течение 6 месяцев

В случае обнаружения производственного брака, вы можете обменять деталь по гарантии в течение полугода после покупки (до 15 тысяч км пробега).

Для этого:

- Необходимо отправить деталь нам обратно.

- Сразу после получения автозапчасти нами проводится дефектовка товара (3-10 дней).

- Если дефектовка подтверждает производственный брак, то отправляем вам новую запчасть. Транспортные расходы на отправку замененной детали до вас берет на себя наша фирма.

- Если же дефектовка показывает, что запчасть была повреждена в результате неправильной эксплуатации, мы можем ее отремонтировать с вашего согласия за ваш счет. В случае отказа от ремонта мы отправим деталь вам обратно. В данном случае транспортные расходы на отправку детали ложатся на вас.

ремонт запчасти

В случае обнаружения неисправности, вы можете отремонтировать деталь в нашей компании.

Для этого:

- Отправьте деталь нам обратно.

- Сразу после получения автозапчасти нами проводится дефектовка товара (3-10 дней).

- После дефектовки мы можем отремонтировать запчасть по нашему прейскуранту с вашего согласия.

В случае отказа от ремонта мы отправим деталь вам обратно. В данном случае транспортные расходы на отправку детали ложатся на вас.

В случае отказа от ремонта мы отправим деталь вам обратно. В данном случае транспортные расходы на отправку детали ложатся на вас.

Сроки и условия гарантии

Оставьте заявку через форму обратной связи, или позвоните по бесплатному номеру

Получите консультацию специалиста, обговорите детали заказа

Выберите подходящий для вас способ доставки (по телефону)

Выберите удобный способ оплаты и подтвердите заказ (по телефону)

Сервис нашего магазина позволяет делать заказ очень быстро и просто!

1. Консультация и подбор товара

В случае, если вы точно не знаете, какая автозапчасть нужна, вы можете получить консультацию нашего специалиста по телефону. Для этого оставьте заявку на бесплатную консультацию по кнопке в шапке сайта (специалист перезвонит вам в течение нескольких минут), кроме этого вы можете позвонить по номеру, указанному в шапке сайта.

2. Оформление и подтверждение заказа

Перейдя на карточку выбранного товара, вы можете оформить заказ, нажав кнопку «купить». Оформление заказа подразумевает заполнение полей: имя, номер мобильного телефона. Для быстрого заказа Вы можете воспользоваться формой обратного звонка, кликнув на красный круг с телефонной трубкой и введя свой номер телефона.

Оформление заказа подразумевает заполнение полей: имя, номер мобильного телефона. Для быстрого заказа Вы можете воспользоваться формой обратного звонка, кликнув на красный круг с телефонной трубкой и введя свой номер телефона.

Внимание! Неправильно указанный номер телефона, неточный или неполный адрес могут привести к задержке! Пожалуйста, внимательно проверяйте ваши персональные данные при оформлении заказа.

В течение часа после оформления заказа с Вами свяжется наш менеджер для согласования заказа, сроков, способа и места доставки.

Двигатели ЗМЗ — 4061.10 и ЗМЗ — 4063.10 бензиновые, 4-х. тактные, с 4-х клапанной схемой газораспределения. двумя верхними распределительными валами, центральным расположением свечей зажигания. Двигатели имеют карбюраторную систему питания и микропроцессорную систему управления зажиганием с обратной связью по датчику детонации.

Применение блока цилиндров из чугуна обеспечивает высокую жесткость конструкции и стабильность параметров двигателя, что увеличивает его надежность и долговечность.

С целью снижения трудоемкости обслуживания в двигателях применены гидравлические толкатели клапанов, гидравлические натяжители цепи, необслуживаемые датчики, поликлиновой ремень привода вспомога- тельных агрегатов.

Двигатели ЗМЗ — 4061.10 и ЗМЗ — 4063.10 предназначены для усгановки на грузовые автомобили малой грузоподъемности типа «Газель» и микроавтобусы. Характеристики двигателя ЗМЗ-406

|

Производство

|

ЗМЗ

|

|

Марка двигателя

|

ЗМЗ-406

|

|

Годы выпуска

|

1997-2008

|

|

Материал блока цилиндров

|

чугун

|

|

Система питания

|

инжектор/карбюратор

|

|

Тип

|

рядный

|

|

Количество цилиндров

|

4

|

|

Клапанов на цилиндр

|

4

|

|

Ход поршня, мм

|

86

|

|

Диаметр цилиндра, мм

|

92

|

|

Степень сжатия

|

9.

|

|

Объем двигателя, куб.см

|

2286

|

|

Мощность двигателя, л.с./об.мин

|

100/4500*

|

|

Крутящий момент, Нм/об.мин

|

177/3500*

|

|

Топливо

|

92

|

|

Экологические нормы

|

Евро 3

|

|

Вес двигателя, кг

|

185*

|

|

Расход топлива, л/100 км

|

13.5

|

|

Расход масла, гр./1000 км

|

до 100

|

|

Масло в двигатель

|

5W-30

|

|

Сколько масла в двигателе

|

6

|

|

При замене лить, л

|

5.4

|

|

Замена масла проводится, км

|

7000

|

|

Рабочая температура двигателя, град.

|

~90

|

|

Ресурс двигателя, тыс.

|

150

|

|

Тюнинг

|

600+

|

|

Устанавливаются на грузовые автомобили малой грузоподъемности

|

|

Ремонт и замена поршневого двигателя ЗМЗ-406

Снять головку блока цилиндров.

Снимите картер и прокладку картера

Снимите масляный насос.

Отверните гайки 1 шатунных болтов и снимите крышку 2 шатуна.

Поскольку крышка сидит плотно, сбейте ее легкими ударами молотка.

Снимите вкладыш шатунного подшипника с крышки.

Вставьте поршень в цилиндр так, чтобы он вышел из цилиндра, а затем снимите его вместе с шатуном.

Снимите вкладыш шатунного подшипника с шатуна.

Осторожно извлеките поршень с шатуном из цилиндра, чтобы не повредить зеркало цилиндра.

Проверьте метки на шатуне и крышке шатуна.

Если метки не видны, пометьте шатун и крышку номером цилиндра.

Таким же образом снимите остальные поршни с шатунами.

Снимите поршневые кольца с помощью съемника.

Снимите стопорные кольца с обеих сторон поршня.

Выпрессуйте поршневые пальцы с помощью специального инструмента.

При отсутствии инструмента поршневые пальцы можно выбить легкими ударами молотка через оправку 1.

Снять шатун 2 с поршня 3. соединительные стержни.

После разборки промыть все детали бензином.

Очистить поршни от нагара.

Очистите канавки поршневых колец старым поршневым кольцом или сломанным кольцом.

Осмотр, проверка и ремонт

Осмотр поршней. При наличии на них потертостей, следов прогара, глубоких царапин поршни заменить.

Измерьте диаметр поршня.

Если меньше 91,9 мм, заменить поршень.

Диаметр поршня измеряется в плоскости, перпендикулярной оси поршневого пальца, на 8,0 мм ниже оси поршневого пальца.

Поршень устанавливается в цилиндр с зазором 0,024 -0,048 мм.

Для обеспечения зазора поршни разделены по диаметру на пять размерных групп A, B, C, D и E.

Буквенное обозначение выбито на днище поршня.

При подборе поршня к цилиндру необходимо обеспечить указанный выше зазор.

Максимально допустимый зазор между поршнем и цилиндром 0,25 мм.

Зазор между поршнем и цилиндром можно определить путем измерения поршня и цилиндра.

Поршни поставляются в запчастях двух ремонтных размеров: с увеличенным диаметром на 0,5 мм и на 1,0 мм.

На одной из бобышек под поршневой палец отлиты надписи «406» (поршень номинального размера), «406АП» (поршень увеличен на 0,5 мм), «406БР» (поршень увеличен на 1,0 мм).

Измерьте зазор между поршневым кольцом и канавкой на поршне в нескольких местах по окружности поршня.

Разрыв должен быть в пределах 0,05 -0,087 мм для компрессионных колец и 0,115 -0,365 мм для маслосъемного кольца.

Если зазоры больше указанных, кольца или поршни необходимо заменить.

Измерить зазоры в замках поршневых колец.

Для этого вставьте кольцо в цилиндр и продвигайте поршень как оправку так, чтобы кольцо вошло в цилиндр ровно, без перекосов.

Измерить зазор в замке кольца щупом, он должен быть в пределах 0,3 -0,6 мм для компрессионных колец и 0,5 -1,0 мм для маслосъемных дисков.

Если зазор превышает указанный, замените кольцо.

Если зазор меньше, можно подпилить концы кольца напильником, зажатым в тисках. В этом случае кольцо перемещается вверх и вниз по файлу.

Проверить посадку поршневого пальца в верхнем конце шатуна.

Зазор между пальцем и втулкой шатуна должен быть в пределах 0,0045 -0,0095 мм.

Поршни, поршни и шатуны делятся на четыре размерные группы и маркируются краской.

Палец маркируется на внутренней поверхности нижним концом, шатун на шатуне, поршень на нижней поверхности одной из бобышек или на днище поршня выбита римская цифра.

Размерные группы поршней, шатунов и пальцев приведены в таблице.

Слегка смажьте поршневой палец моторным маслом и вставьте в верхний конец шатуна.

Палец должен входить в головку от усилия большого пальца равномерно, без заеданий.

Шатун должен поворачиваться на пальце под собственным весом из горизонтального положения.

Штифт не должен выдвигаться или выпадать из головки шатуна под собственным весом, когда шатун поворачивается так, чтобы штифт находился в вертикальном положении.

Поршневой палец и шатун должны быть одной или соседних размерных групп.

Поршни с поршневыми кольцами, пальцами и шатунами в сборе на развес. Разница в весе для одного двигателя должна быть не более 10 г.

Осмотрите шатунные вкладыши. При наличии на них потертостей, рисков, сколов и т. п. их необходимо заменить.

п. их необходимо заменить.

Установите крышки на шатуны и измерьте диаметр отверстия в нижней головке шатуна.

Номинальный диаметр отверстия 60 +0,019 мм, максимально допустимый диаметр 60,03 мм.

Если измеренный диаметр превышает предел, замените шатун колпачком.

Измерьте диаметр отверстия во втулке шатуна.

Номинальный диаметр отверстия 22 +0,007 и 22 –0,003 мм, максимально допустимый — 22,01 мм. Если измеренный диаметр превышает предел, замените шатун.

Размеры шатунно-поршневой группы указаны в таблице (таблица вверху первой страницы)

Сборка и установка

Собрать поршень 4 с шатуном 3. Перед этим нагреть поршня до температуры 60-80°С.

Затем быстро вставьте шатун в поршень так, чтобы надпись: «Впереди» на поршне и выступ А на шатуне оказались с одной стороны, и нажмите на поршневой палец 6.

Установите стопорные кольца

Наденьте поршневые кольца на поршень с помощью съемника.

На верхнем компрессионном кольце имеется надпись: «Верхнее», кольцо необходимо устанавливать на поршень этой надписью к днищу поршня.

На внутренней стороне нижнего компрессионного кольца имеется канавка, кольцо необходимо устанавливать этой канавкой вверх к днищу поршня.

Вставьте втулку 7 в нижнюю головку шатуна, при этом стопорный выступ на втулке должен войти в выемку в нижней головке поршня.

Вставьте втулку 1 в крышку шатуна 2 так, чтобы стопорный выступ втулки попал в выемку в крышке.

Смажьте цилиндр, поршень 4, шейку коленчатого вала и подшипники 1 и 7 моторным маслом.

Размерные группы поршней, шатунов и пальцев

Размерные группы поршней, шатунов и пальцев

Повернуть поршневые кольца так, чтобы замки компрессионных колец находились под углом 180° друг к другу, замки маслосъемных дисков также находились под углом 180° друг к другу и под 90° к замкам компрессионных колец, маслосъемное замок расширителя маслосъемного кольца расположен под углом 45° к замку одного из маслосъемных дисков.

Провернуть коленчатый вал так, чтобы шатунная шейка цилиндра, в котором установлен поршень, находилась в н.м.т.

Вставить поршень с шатуном в цилиндр, надписью: «Front» на бобышке поршня, обращенной к передней части двигателя (в сторону привода распредвала).

Чтобы не повредить зеркало цилиндра, на шатунные болты рекомендуется надеть втулки из мягкого материала (например, кусочки резины или пластиковые шланги).

С помощью специального обжима сжать поршневые кольца и рукояткой молотка слегка вдавить поршень в цилиндр, при этом обжим должен быть плотно прижат к блоку, иначе поршневые кольца могут сломаться.

Переместите поршень вниз так, чтобы нижняя головка шатуна села на шатунную шейку коленчатого вала, снимите обрезки шлангов с болтов шатуна.

Установить крышку шатуна 2 на болты шатуна, при этом выступ Б на крышке шатуна должен быть с той же стороны, что и выступ А на нижней головке шатуна (рис. 6), а номера цилиндров выбиты на шатуне и крышке должны располагаться с одной стороны.

Установите гайки шатунных болтов и затяните их моментом 68–75 Н·м (6,8–7,5 кгс·м).

Таким же образом установите остальные поршни с шатунами.

Несколько раз проверните коленчатый вал, он должен вращаться легко, без заеданий.

Установить масляный насос, масляный поддон и головку блока цилиндров.

Головка блока ЗМЗ-4062 ГАЗ-2705

Ремонт ГБЦ производится при капитальном ремонте двигателя и при замене прокладки ГБЦ

Очень важно производить ремонт головки после перегрева мотора. При перегреве могут возникать дефекты, которые визуально не видны

Поэтому все операции по ремонту ГБЦ необходимо проводить аккуратно. Во многом от этого зависит работа двигателя. А это избавит вас от лишней работы и затрат.

Снятие ГБЦ см. статью — Прокладка ГБЦ ЗМЗ 405 ГАЗ-2705

Отвернуть гайки 1 и снять экран 5 датчика фаз, кронштейн 2 подъема двигателя и выпускной коллектор 6.

Снимите прокладки выпускного коллектора.

Отверните болт 3 и снимите датчик 4-й фазы.

Открутить аварийные датчики давления масла 7 и указатель давления масла 8.

Ослабить хомут 1 и снять шланг с трубки регулятора холостого хода.

Отвернуть гайки 2 и снять бачок 3 с впускного патрубка.

Снимите прокладку ресивера.

Отвернуть гайки 1 и снять впускной трубопровод 2 вместе с форсунками и топливопроводом (на фото не показан).

Снимите прокладку впускной трубы.

Выверните винты 1 и снимите заднюю крышку 2 головки блока.

Снять прокладку крышки

Снять гидротолкатели 1 клапанов. Снимать гидротолкатели удобнее магнитом или присоской

Гидротолкатели взаимозаменяемы, поэтому перед снятием их необходимо пометить, чтобы можно было установить на свое место при сборке.

Храните гидравлические толкатели в том же положении, что и на клапанах, чтобы из них не вытекало масло.

Если в конструкции съемника не предусмотрен упор клапана, подложите под него подходящий упор.

Сжать пружины сухарем.

Для облегчения отрыва пластины пружины от сухарей можно нанести легкий удар молотком по твердой сошке сухаря.

Вынимаем пинцетом две сухари и плавно отпускаем пружинки.

Снимите верхнюю пластину и две пружины клапана.

С помощью съемника снимаем маслозаливную крышку…

Поддеваем отверткой и снимаем опорную шайбу 1 клапанных пружин.

Переверните головку блока цилиндров и снимите клапан, отметив место его установки, чтобы при последующей сборке клапан вернулся на прежнее место. Таким же образом снимите и пометьте остальные клапаны.

Изношенные направляющие клапанов выпрессовываются оправкой

Шестигранным ключом на 8 откручиваем пробки масляных каналов протереть и высушить. Очистите камеры сгорания и клапаны от нагара.

Осмотрите головку блока. При наличии трещин на перемычках между седлами клапанов, следов прогара и трещин на стенках камеры сгорания замените головку блока.

С помощью металлической линейки и щупов проверьте, не нарушена ли плоскостность поверхности головки, прилегающей к блоку.

Для этого положите линейку ребром на поверхность головки блока, посередине, вдоль, а затем поперек и измерьте щупом зазор между поверхностью головки и линейкой. Если зазор превышает 0,1 мм, замените головку.

Проверить зазоры в подшипниках распределительных валов.

Проверить зазоры между толкателями клапанов и каналами для гидрокомпенсаторов в головке блока.

Зазор рассчитывается как разница между диаметром канала и диаметром гидротолкателя.

Номинальный диаметр канала под гидротолкатель 35,0+0,025 мм, максимально допустимый диаметр 35,1 мм.

Номинальный диаметр гидротолкателя 35,0 -0,025 и 35,0 -0,041 мм, максимально допустимый диаметр 34,95 мм. Максимально допустимый зазор составляет 0,15 мм.

Если зазор превышает указанное значение, заменить гидротолкатель. Если это не дало положительного результата, замените головку блока.

Осмотрите клапаны. При обнаружении на рабочей фаске клапана трещин, коробления головки клапана, прогара, деформации штока клапан подлежит замене. Мелкие царапины и царапины на рабочем скосе клапана можно удалить притиркой.

Притирка клапана к седлу производится следующим образом:

- — вставить клапан в головку блока;

- — на шток клапана надеть приспособление для притирки клапанов;

- — нанести на рабочую фаску клапана тонкий слой притирочной пасты, представляющей собой смесь мелкозернистого абразивного порошка с моторным маслом;

- — повернуть клапан в обе стороны с помощью приспособления, периодически прижимая его к седлу.

Внешним признаком удовлетворительной притирки является сплошной матово-серый цвет рабочей фаски седла и клапана.

После притирки протрите седло и клапан чистой тканью и тщательно промойте, чтобы удалить остатки притирочной пасты.

Для проверки герметичности клапана установите его в головку блока вместе с пружинами и сухарями.

После этого положите головку блока на бок и залейте керосин в закрытый вентилем канал. Если в течение 3 мин. керосин в камеру сгорания не просочится, клапан считается герметичным.

Проверить состояние пружин клапанов. Пружины, которые согнуты, треснуты или сломаны, должны быть заменены.

Проверить состояние седел клапанов. Поверхности седел не должны иметь следов износа, точечной коррозии, коррозии и т. д. Незначительные повреждения (небольшие риски, царапины и т. д.) можно устранить притиркой клапанов.

Более сильные дефекты можно устранить шлифовкой. При притирке соблюдать размеры седла, указанные на рисунке

После притирки проверить биение фаски седла относительно отверстия в направляющей клапана, максимально допустимое биение 0,05 мм.

После притирки отшлифовать клапаны. Затем тщательно очистите и продуйте головку блока сжатым воздухом, чтобы в каналах, закрытых клапанами, и в камерах сгорания не осталось абразивных частиц.

Следует отметить, что после притирки седла клапан садится глубже в седло. Поэтому после притирки нужно измерить расстояние между концом штока клапана, прижатым к седлу, и осью распределительного вала.

Поэтому после притирки нужно измерить расстояние между концом штока клапана, прижатым к седлу, и осью распределительного вала.

Если это расстояние меньше 35,5 мм, замените головку блока, так как в этом случае нарушается нормальная работа толкателей клапанов.

Проверить зазоры между направляющими втулками и клапанами.

Зазор рассчитывается как разница между диаметром отверстия во втулке и диаметром штока клапана. В конечном итоге допустимый зазор составляет 0,2 мм. Если зазор больше указанного, замените клапан и направляющую втулку.

Старая втулка выпрессовывается оправкой со стороны камеры сгорания. Установите новые втулки с надетыми на них стопорными кольцами до упора стопорного кольца в плоскости головки блока со стороны отверстия под гидротолкатели.

Перед установкой вводы необходимо охладить до -40…45°С, а головку блока нагреть до температуры +160…175°С.

Втулка должна входить в головку блока свободно или с небольшим усилием.

На запчасти поставляются направляющие клапанов трех ремонтных размеров.

Первый капитальный ремонт с увеличением наружного диаметра втулки на 0,02 мм.

Второй имеет наружный диаметр втулки 14,2 +0,053 и 14,2 +0,040мм, третий имеет увеличенный на 0,02мм диаметр от второго размера.

При установке втулок первого ремонтного размера отверстие под втулку в головке блока не растачивать.

При установке втулок второго и третьего ремонтных размеров необходимо расточить отверстие до диаметра 14,2 -0,023 и 14,2 -0,050 мм.

После установки новых втулок расширить в них отверстие под клапаны до размеров, указанных в табл. 2.1. Затем отшлифуйте седла клапанов, как указано выше.

Для проверки головки блока на наличие трещин необходимо подвести шланг подачи сжатого воздуха к одному из отверстий рубашки охлаждения.

Закройте все отверстия в головке деревянными заглушками. Опустить головку в ванну с водой и подать сжатый воздух под давлением 1,5 атм. В местах, где есть трещины, будут выходить пузырьки воздуха.

Зачистив привалочную плоскость головки, проверяем качество прилегания головки к блоку изогнутой линейкой.

В случае отказа от ремонта мы отправим деталь вам обратно. В данном случае транспортные расходы на отправку детали ложатся на вас.

В случае отказа от ремонта мы отправим деталь вам обратно. В данном случае транспортные расходы на отправку детали ложатся на вас. 3

3

км

км