Содержание

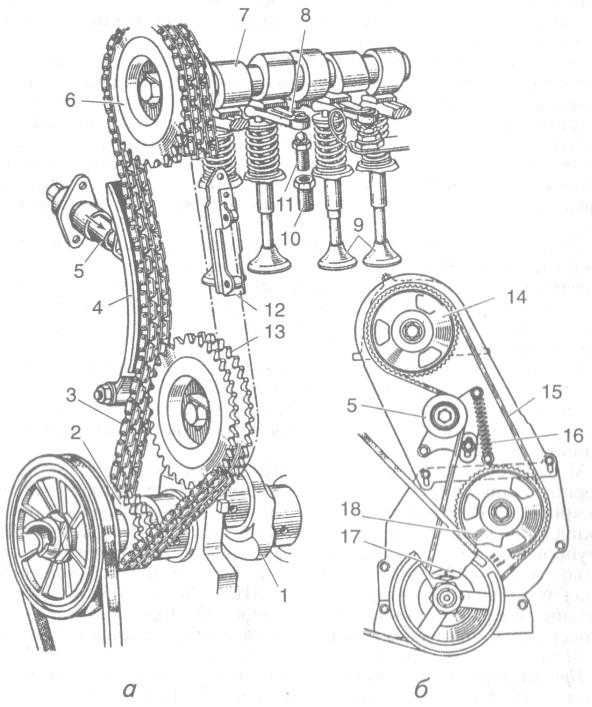

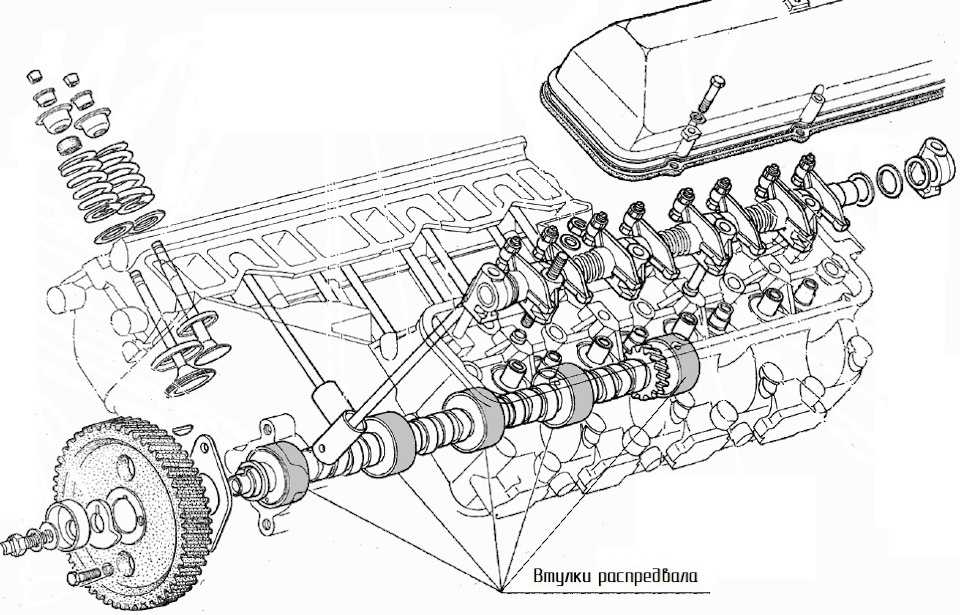

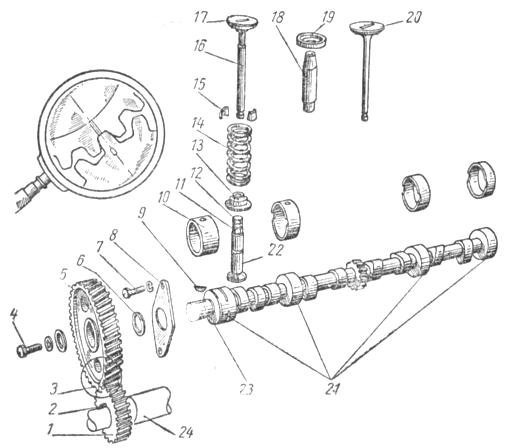

Сборочные детали привода ГРМ двигателя ЗМЗ-402

_____________________________________________________________________________

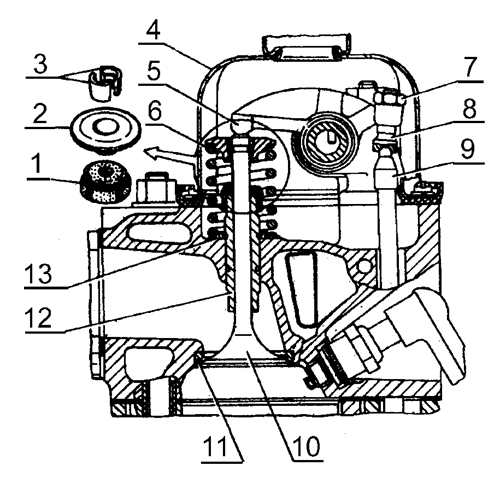

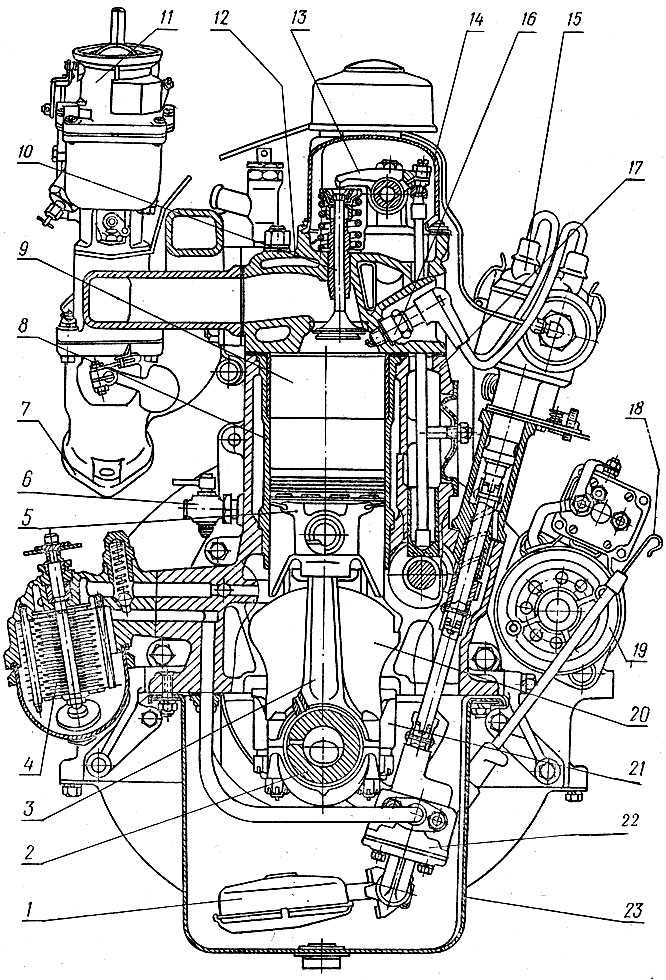

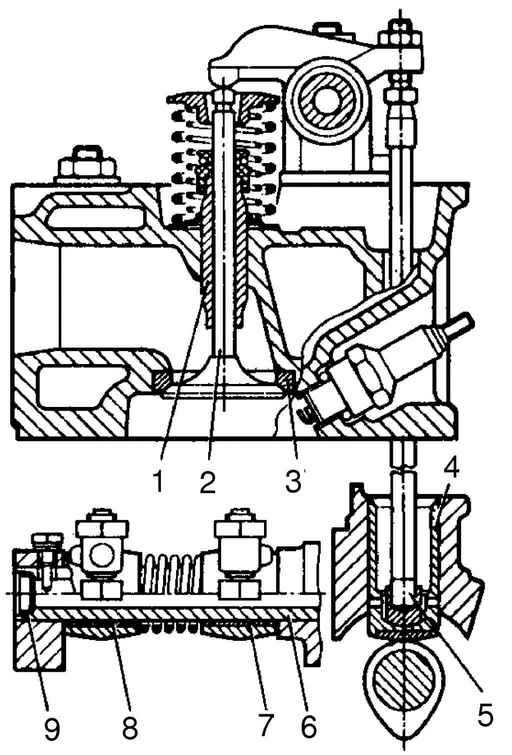

Газопровод двс ЗМЗ-402 автомобилей ГАЗ-3110 Волга, ГАЗ-2705 Газель (рис.4)

состоит из алюминиевой впускной трубы и двух чугунных выпускных

коллекторов.

Впускная труба и выпускной коллектор 1-го и 4-го цилиндров соединены

между собой в один узел через прокладку четырьмя шпильками, а плоскость

прилегания к головке цилиндров обработана в сборе с не плоскостностью

0,2 мм, поэтому разборка узла без необходимости нежелательна.

Рис.4. Газопровод ЗМЗ-402 автомобилей ГАЗ-3110 Волга, ГАЗ-2705 Газель

1 — гайка; 2 – сектор регулировки подогрева; 3 — заслонка; 4 – выпускной

коллектор; 5 — впускная труба; А — положение заслонки при наименьшем

подогреве — ЛЕТО; В-положение заслонки при наибольшем подогреве – ЗИМА

Средняя часть впускной трубы двигателя подогревается

отработавшими газами, проходящими по выпускному коллектору. Степень

Степень

подогрева можно регулировать вручную при помощи поворачивающейся

заслонки 3 в зависимости от сезона.

При повороте сектора 2 в положение, при котором метка «ЗИМА» находится

против стопорной шпильки, — подогрев смеси наибольший; при повороте в

положение метки «ЛЕТО» — подогрев наименьший.

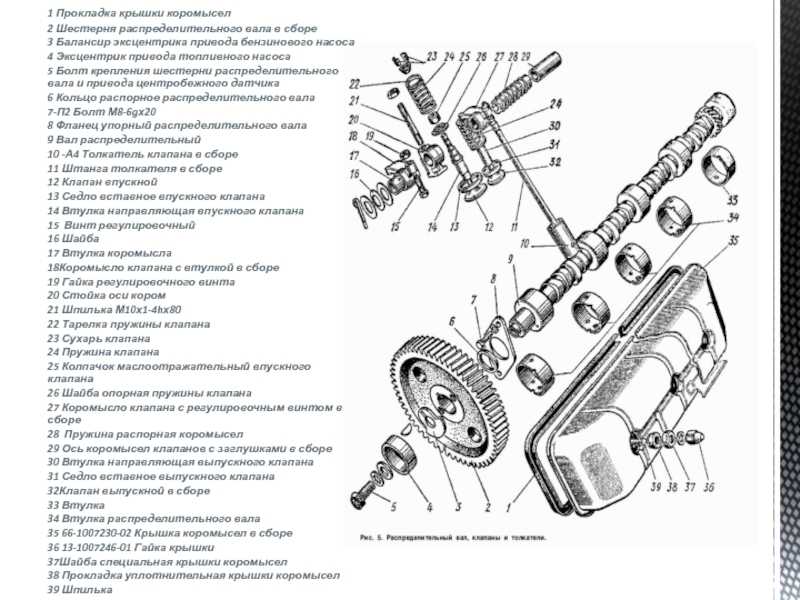

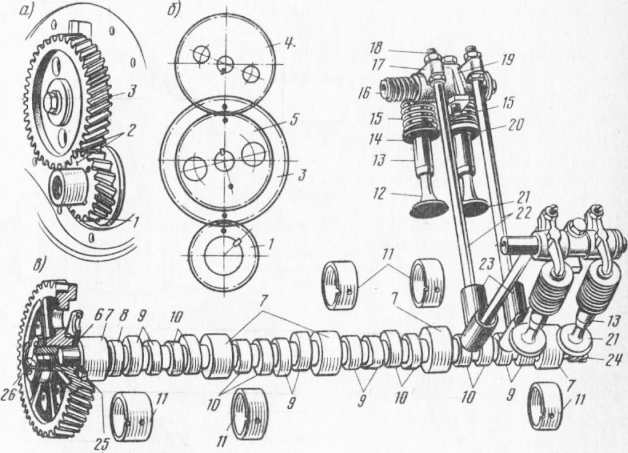

Распредвал двигателя ЗМЗ-402

Распредвал ГРМ двигателя ЗМЗ-402 автомобилей ГАЗ-3110 Волга, ГАЗ-2705

Газель — чугунный, литой со стальной шестерней привода масляного

насоса и распределителя зажигания; имеет пять опорных шеек

разного диаметра (для удобства сборки): первая 52 мм, вторая — 51 мм,

третья —

50 мм, четвертая — 49 мм, пятая-48 мм.

Шейки распредвала опираются непосредственно на поверхность расточек в

алюминиевом блоке цилиндров.

Рабочая поверхность кулачков и эксцентрика привода бензинового насоса

отбелена до высокой твердости при отливке распределительного вала.

Зубья шестерни привода масляного насоса закалены.

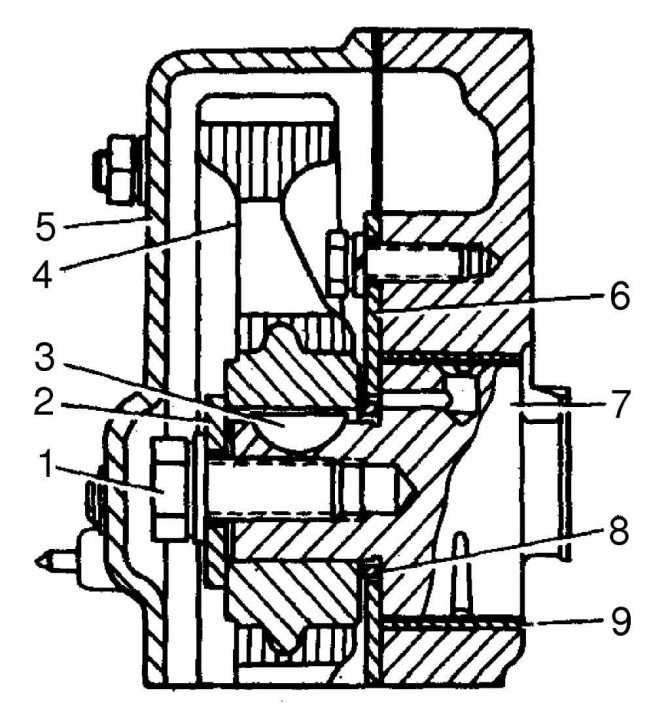

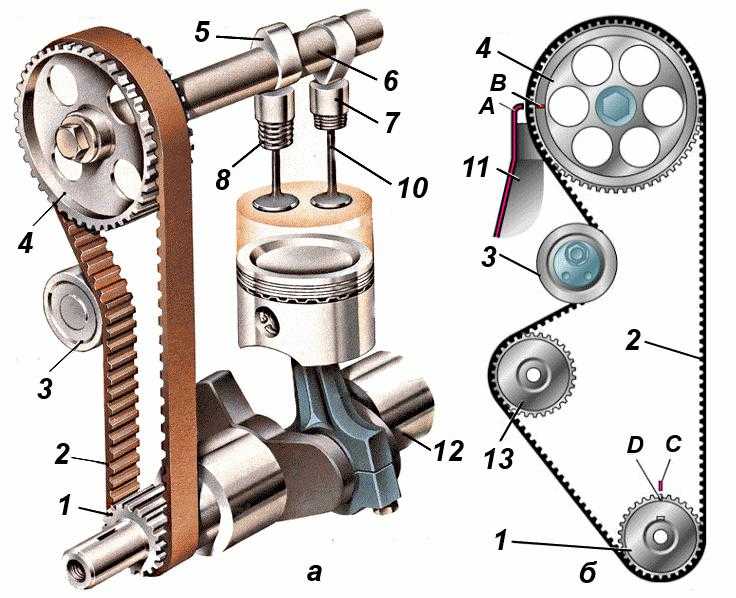

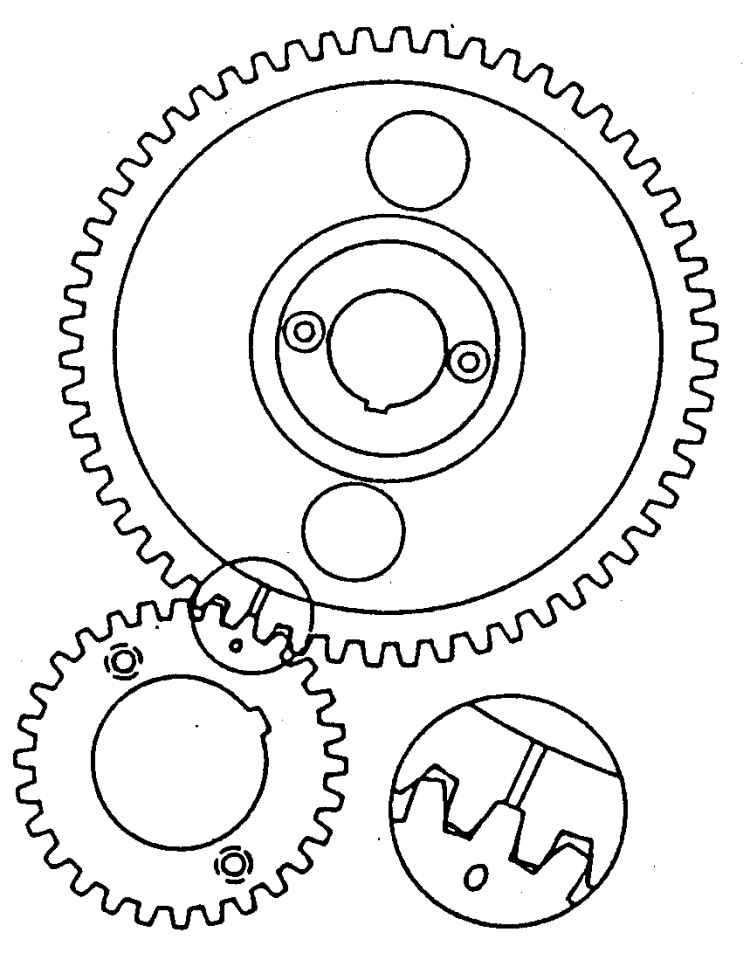

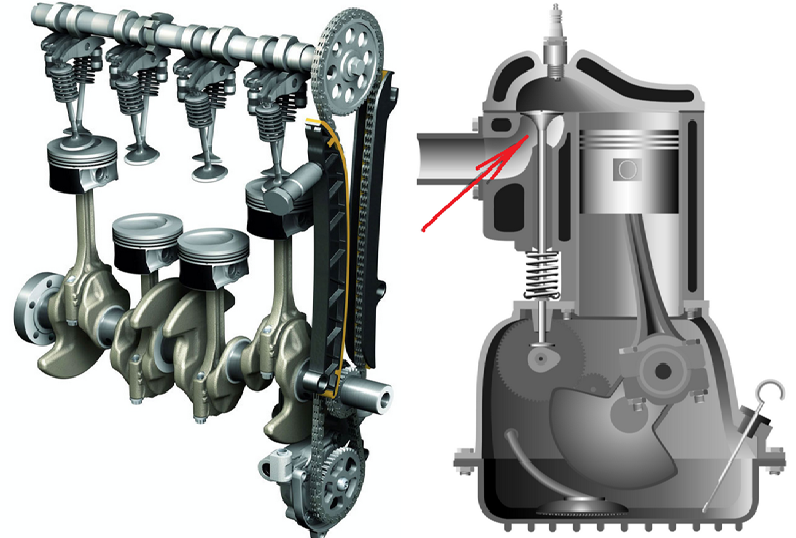

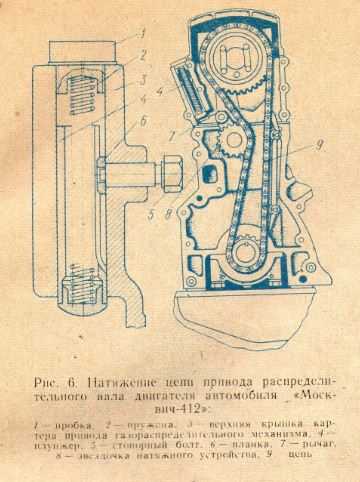

Распределительный вал З (рис.5) приводится от коленчатого вала косозубой шестерней 4. На

коленчатом валу находится стальная шестерня с 28 зубьями, а на

распределительном валу — пластмассовая шестерня с 56 зубьями.

Применение пластмассы обеспечивает бесшумность работы шестерен. Обе

шестерни имеют по два отверстия с резьбой М8х 1,25 для съемника.

От осевых перемещений распредвал ГРМ ЗМЗ-402 удерживается упорных

стальным фланцем 6, который расположен между торцом шейки вала и

ступицей шестерни с зазором 0,1-0,2 мм. Осевой зазор обеспечивается

распорным кольцом 8, зажатым между шестерней и шейкой вала.

Рис.5. Привод распределительного вала ГРМ ЗМЗ-402 автомобилей ГАЗ-3110

Волга, ГАЗ-2705 Газель

1 — болт; 2 — шайба; 3 — шпонка; 4 — шестерня; 5- крышка

распределительных шестерен; 6 — упорный фланец; 7 — распределительный

вал; 8 — распорная

втулка

Шестерня закреплена на распределительном валу при помощи шайбы 2 и болта 1 с резьбой

М12х 1,25. Болт ввертывается в торец вала.

Болт ввертывается в торец вала.

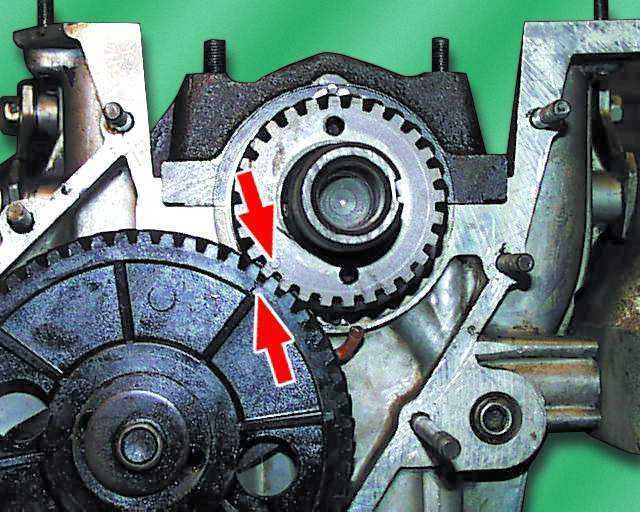

На шестерне коленчатого вала против одного из зубьев нанесена метка «О»,

а против соответствующей впадины шестерни распределительного вала

нанесена риска или засверловка. При установке распределительного вала

ГРМ эти метки должны быть совмещены.

Распредвал обеспечивает следующие фазы газораспределения: впускной

клапан открывается с опережением на 12 градусов до прихода поршня в

ВМТ, закрывается с запаздыванием на 60° после прихода поршня в НМТ,

выпускной клапан открывается с опережением на 54° до прихода поршня в

НМТ, и закрывается с запаздыванием на 18° после прихода поршня в ВМТ.

Указанные фазы ГРМ ЗМЗ-402 (ГАЗ-402) автомобилей ГАЗ-3110 Волга,

ГАЗ-2705 Газель действительны при зазоре между коромыслом и клапаном,

равном 0,5 мм. Высота подъема клапанов 10 мм.

Толкатели — стальные, поршневого типа. Толкатели по наружному диаметру и

отверстия под толкатели в блоке цилиндров разбиты на две размерные

группы.

При сборке ГРМ ЗМЗ-402

толкатели определенной группы следует устанавливать в отверстия,

отмеченные соответствующей краской.

Штанги толкателей. Для обеспечения стабильности зазоров в клапанном

механизме при нагревании и охлаждении двигателя штанги толкателей

изготавливаются из дюралюминиевого прутка.

На концы штанг напрессованы стальные закаленные наконечники со

сферическими торцами.

Длина штанги двигателя ЗМЗ-402.10 — 283 мм, двигателя 4021.10-287 мм.

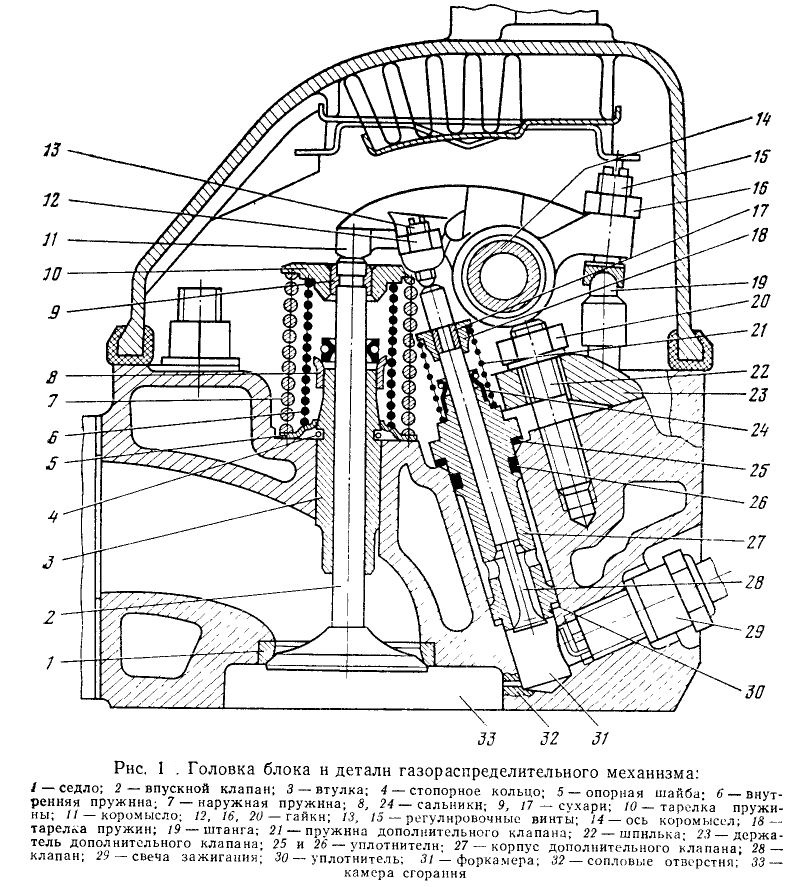

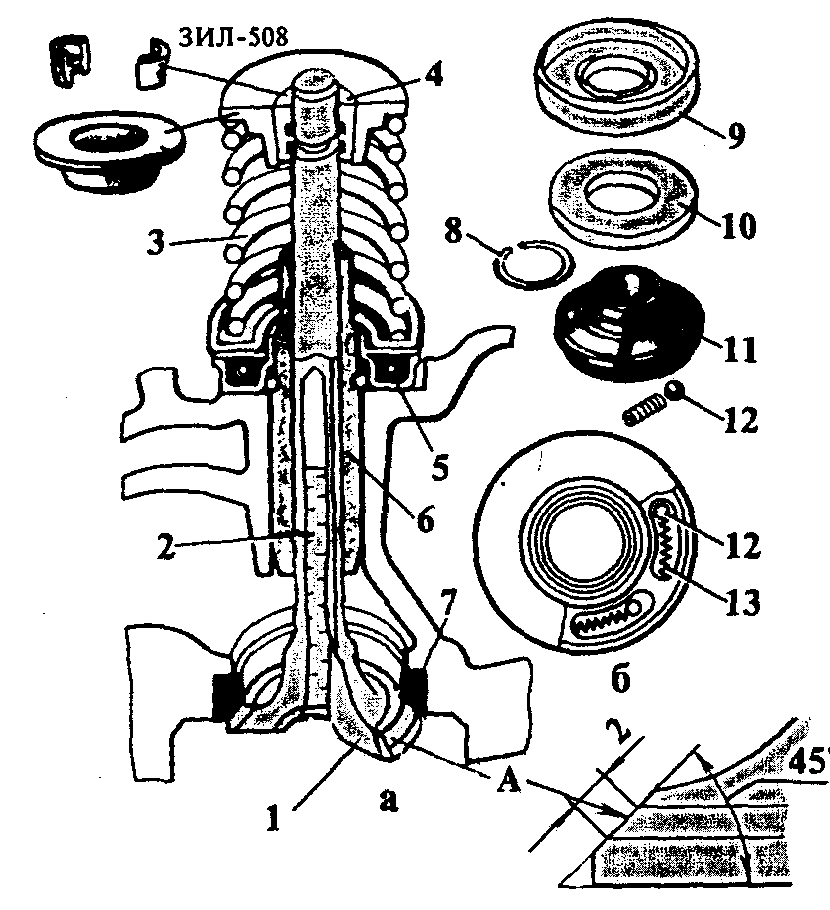

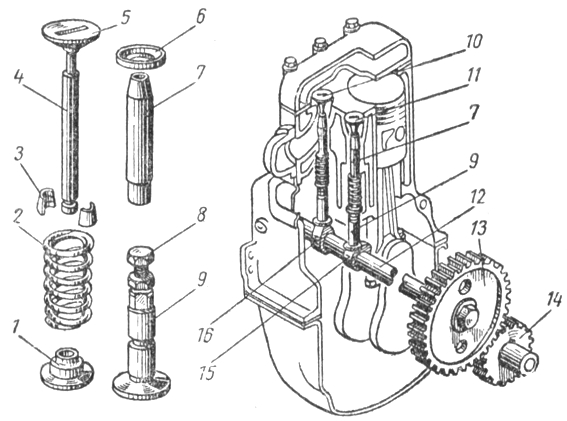

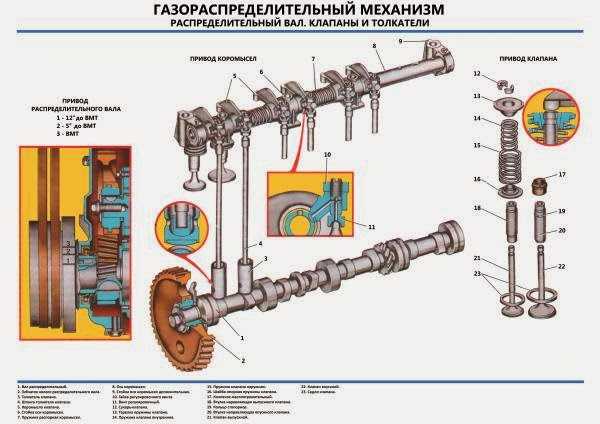

Коромысла клапанов 8 (рис.6), одинаковые для всех клапанов, стальные,

литые. В отверстие ступицы коромысла запрессована втулка, свернутая из

листовой бронзы.

На внутренней поверхности втулки сделана канавка для равномерного

распределения масла по всей поверхности и для подвода его к отверстию в

коротком плече коромысла.

Регулировочный винт 9 имеет шестигранную головку со сферическим

углублением для штанги, а с верхнего конца — прорезь для отвертки.

Рис. 6. Привод клапанов ГРМ двигателя ЗМЗ-402 автомобилей ГАЗ-3110 Волга,

6. Привод клапанов ГРМ двигателя ЗМЗ-402 автомобилей ГАЗ-3110 Волга,

ГАЗ-2705 Газель

1 — седло клапана; 2 — клапан; 3 — маслоотражательный колпачок; 4 и 5 —

пружины; 6 — тарелки пружин; 7- сухарь; 8 — коромысло; 9 —

регулировочный винт;

10 — гайка регулировочного винта; 11 — штанга; 12 — опорная шайба пружин

Сферическое углубление соединено сверлеными каналами с проточкой на

резьбовой части винта. Проточка на винте приходится напротив отверстия в

плече коромысла, т.е. примерно посередине высоты резьбовой бобышки

короткого плеча коромысла.

Масло в этом случае беспрепятственно проходит из канала коромысла в

канал винта и к сферическому углублению. Регулировочный винт стопорится

контргайкой 10.

Коромысла установлены на полой стальной оси, которая закреплена на

головке цилиндров двс ЗМЗ-402 (ГАЗ-402) при помощи четырех основных

стоек

из высокопрочного чугуна и двух дополнительных стоек из ковкого чугуна и

шпилек, пропущенных через стойки.

Четвертая основная стойка на плоскости, прилегающей в головке цилиндров,

имеет паз, через который подводится масло из канала к головке в полость

оси коромысел.

Остальные стойки фрезерованного паза не имеют, поэтому их нельзя ставить

на место четвертой стойки. Под каждым коромыслом в оси выполнено

отверстие для смазки.

Клапаны двигателя ЗМЗ-402 автомобилей ГАЗ-3110 Волга, ГАЗ-2705 Газель

изготовлены из жаропрочных сталей: впускной клапан — из

хромокремнистой, выпускной — из хромоникель-марганцовистой с присадкой

азота.

На рабочую фаску выпускного клапана дополнительно наплавлен более

жаростойкий хромоникелевый сплав. Диаметр стержня клапанов 9 мм.

Тарелка впускного клапана имеет диаметр 47 мм, а выпускного — 39

мм. Угол рабочей фаски обоих клапанов 45°.

На конце стержня клапанов выполнена выточка для сухариков тарелки

пружины клапана. Тарелки пружин клапанов 6 и сухарики 7 изготовлены из

стали и подвергнуты поверхностному упрочнению.

На каждый клапан ЗМЗ-402 (ГАЗ-402) автомобилей ГАЗ-3110 Волга, ГАЗ-2705

Газель устанавливается по две пружины: наружная 4 с переменным

шагом с левой навивкой и внутренняя 5 с правой навивкой.

Пружины изготовлены из термически обработанной высокопрочной проволоки и

подвергнуты дробеструйной обработке. Под пружины устанавливаются

стальные шайбы 12.

Наружная пружина устанавливается вниз концом, имеющим меньший шаг

витков. Клапаны работают в металлокерамических направляющих втулках.

Втулки изготовлены прессованием с последующим спеканием из смеси

железного, медного и графитового порошков с добавлением для повышения

износостойкости дисульфида молибдена.

Внутреннее отверстие втулок окончательно обрабатывается после их

запрессовки в головку. Втулка впускного клапана снабжена стопорным

кольцом,

препятствующим самопроизвольному перемещению втулки в головке.

Для уменьшения количества масла, просасываемого через зазоры между

втулкой и стержнем клапана на верхние концы всех втулок напрессованы

маслоотражательные колпачки 3, изготовленные из маслостойкой резины.

ГРМ закрыт сверху

крышкой коромысел, штампованной из листовой стали, с закрепленным с

внутренней стороны фильтрующим элементом системы вентиляции картера.

Крышка коромысел крепится через резиновую прокладку к головке

цилиндров шестью винтами.

_____________________________________________________________________________

- АКПП ZF

- Моторы Митсубиси

- Двигатели Тойота

- ЗМЗ-406

_____________________________________________________________________________

_____________________________________________________________________________

Общее устройство АКПП

- Обзор гидроаккумуляторов и преобразователей применяемых в АКПП

- Конструктивные особенности и параметры автоматических коробок передач

- Рабочие функции исполнительных устройств

- Основные схемы планетарной коробки-автомат

- Модификации клапанов и регуляторов

- Конструкция и элементы

- Компоненты редукторов автоматических коробок

- Методы устранения неисправностей без демонтажа с двигателя

- Рекомендации по замене масла

_____________________________________________________________________________

CVT вариатор Ауди

- Коробка передач CVT 01J

- Гидросистема коробки-автомат

- Автоматическая коробка передач CVT 01J multitronic

- Электронный блок управления АКПП мультитроник

- Работа вариатора CVT 01J

Коробка автомат Toyota

- АКПП Toyota Aisin U140E/U240E

- Основные узлы АКПП Тойота U241E/U250E

- Коробка-автомат Toyota Aisin U241E/U250E

_____________________________________________________________________________

АКПП Mazda/Mitsubishi

- Обслуживание АКПП Мазда FN4A-EL/F4A-EL, FNR5

- Диагностика АКПП Митсубиси A4AF3 / A4BF3

Коробка автомат ZF

- АКПП Ауди ZF 6HP19/ZF 6HP21 (09L)

- Компоненты коробки-автомат Ауди ZF 6HP19/ZF 6HP21

- Обслуживание ZF 4HP20 / ZF 4HP16

- Параметры коробки-автомат ZF 5HP19/5HP18

- Детали ZF 5HP19/5HP18 Ауди-Фольксваген

- АКПП ZF 6HP26 Ауди (6HP28/6HP32)

- Гидроблок мехатроник коробки автомат ZF 6HP26

- Гидротрансформатор ZF 6HP26/6HP28

- Планетарная передача Audi ZF 6HP26

- Компоненты переключения передач Audi ZF 6HP26/6HP28

Двигатели Mitsubishi

- ГРМ и головки блока двигателя 4G18/4G15

- Блок цилиндров и коленвал двс 4G15/4G18

- Характеристика двигателя 4G15/4G18

- Системы питания и охлаждения двигателя 4G18/4G15

Двигатели Toyota

- Блок цилиндров и головка 3S-FE/3S-GE

- Техническое обслуживание ГРМ 3S-FE, 3S-GE

- Коленвал двигателей 3S-FE, 3S-GE

- Технические характеристики двигателя 3S-FE, 3S-GE

- Распредвалы 3S-FE и 3S-GE

- Система охлаждения двс 3S-FE и 3S-GE

- Топливная систем 3S-FE, 3S-GE

- Параметры двигателя 4A-FE, 5A-FE, 7A-FE и 4A-GE

- Головка и блок цилиндров двигателя 4A-GE, 4A-FE, 5A-FE, 7A-FE

- Дроссельная заслонка 4A-FE, 5A-FE, 4A-GE, 7A-FE

- Вентилятор системы охлаждения 4A-FE, 5A-FE, 7A-FE, 4A-GE

- Форсунки двигателей 4A-FE, 5A-FE, 4A-GE, 7A-FE

- Замена водяного насоса 4A-GE, 4A-FE, 5A-FE, 7A-FE

- Поршневая группа и коленвал двигателей 4A-FE, 5A-FE, 4A-GE, 7A-FE

- Диагностика двигателей 4A-FE, 5A-FE, 7A-FE и 4A-GE

- Замена компонентов блока цилиндра 4A-GE, 4A-FE, 5A-FE, 7A-FE

- Система охлаждения 4A-FE, 5A-FE, 4A-GE, 7A-FE

- Система смазки двигателей 4A-FE, 5A-FE, 4A-GE, 7A-FE

- Топливная система двигателей 4A-FE, 4A-GE, 5A-FE и 7A-FE

- Система зажигания 4A-FE, 5A-FE, 4A-GE, 7A-FE

- Термостат и радиатор двс 4A-FE, 5A-FE, 7A-FE, 4A-GE

- Бензонасос 4A-GE, 4A-FE, 5A-FE, 7A-FE

- Ремень ГРМ двигателей 4A-FE, 5A-FE, 7A-FE

- Снятие головки блока цилиндров двигателей 4A-FE, 5A-FE, 7A-FE

- Регулировки клапанов 4A-FE, 5A-FE, 7A-FE

- Монтаж головки блока цилиндров двигателя 4A-FE, 5A-FE, 7A-FE

- Замена ремня ГРМ 4A-GE

- Демонтаж головки блока цилиндров двигателей 4A-GE

- Настройки клапанов 4A-GE

- Монтаж головки блока цилиндров двигателя 4A-GE

- Детали двигателей 1AZ-FE / 2AZ-FE

- Блок управления и датчики 1AZ-FE и 2AZ-FE

- Компоненты рабочих систем двигателя 1AZ-FE, 2AZ-FE

- Система управления двигателем 1AZ-FE и 2AZ-FE

Двигатели ЗМЗ

- Характеристики ЗМЗ-402

- ГРМ двигателя ЗМЗ-402

- Шатунно-поршневая группа и коленвал ЗМЗ-402

- Устройство системы смазки ЗМЗ-402

- Детали систем охлаждения и питания ЗМЗ-402

- Блока цилиндров и поршни двигателя ЗМЗ-405

- Технические характеристики ЗМЗ-405

- Коленчатый вал и привод ГРМ ЗМЗ-405

- Устройство системы охлаждения ЗМЗ-405

- Система смазки двс ЗМЗ-405

- Регулировки деталей топливной системы ЗМЗ-405

- Блок цилиндров и поршни ЗМЗ-406

- Электронная система управления двигателем ЗМЗ-406

- Основные компоненты двигателя ЗМЗ-406

- Электрическая система управления ЗМЗ-406

- Система ГРМ двигателя ЗМЗ-406

- Коленвал и маховик двигателя ЗМЗ-406

- Сборочные детали системы охлаждения ЗМЗ-406

- Основные механизмы системы смазки ЗМЗ-406

- Компоненты топливной системы ЗМЗ-406

- Конструкция карбюратора К-151 двигателя ЗМЗ-402

устройство, схема и характеристики :: SYL.

ru

ru

Каждая чугунная крышка подшипников закрепляется к блоку с помощью двух 12-мм шпилек. Так как расточка блока происходит вместе с крышками, их нельзя менять местами. Поэтому для удобства им присвоены номера, выбитые на всех, кроме 1-й и 5-й.

К передней части блока закрепляется крышка ГРМ, выполненная из алюминиевого сплава. А к задней – картер сцепления. Все соединения притягиваются болтами крепления через паронитовые прокладки. 402 двигатель имеет общую для 4 цилиндров алюминиевую головку. Крепление к блоку производится десятью 12- мм шпильками. Прокладка ГБЦ изготавливается из асбеста, покрытого графитом, и окантовывается армированным каркасом. Её минимальная толщина составляет 1,5 мм.

У модификаций 402.10 и 4021.10 головки блоков разной толщины. Это объясняется различными объемами камер сгорания. По сути, головка 402.10 получается путём фрезирования нижней кромки головки 4021.10 на 3,6 мм.

На техническом обслуживании двигателю автомобиля уделяется особое внимание. Через 20 тыс. км рекомендовано производить протяжку головки, а также регулировку зазоров клапанов.

Через 20 тыс. км рекомендовано производить протяжку головки, а также регулировку зазоров клапанов.

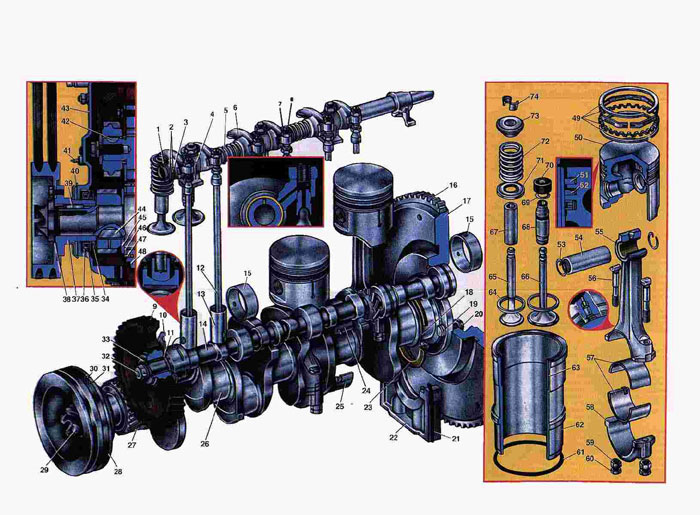

Двигатель ЗМЗ-402 карбюраторный, четырехцилиндровый. Блок цилиндров изготовлен из алюминиевого сплава. Гильзы цилиндров чугунные, съемные. Крышки коренных подшипников и картер сцепления обработаны в сборе с блоком и поэтому они не взаимозаменяемы.

Коленчатый вал двигателя чугунный, пятиопорный, динамически отбалансирован с маховиком и ведущим диском сцепления. Осевое перемещение вала ограничено двумя упорными шайбами, расположенными по обеим сторонам переднего коренного подшипника.

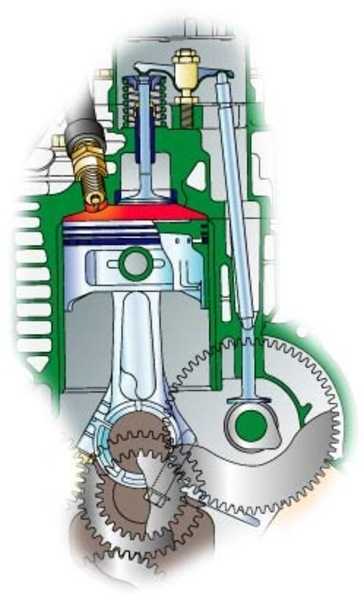

Распределительный вал с пятью опорными шейками разного диаметра установлен в блоке цилиндров. На валу нарезана шестерня привода датчика-распределителя зажигания и масляного насоса.

Привод распределительного вала осуществляется через текстолитовую или полиамидную шестерню, находящуюся в зацеплении с шестерней коленчатого вала. Кулачки распределительного вала воздействуют на толкатели. Штанги толкателей через коромысла приводят в действие клапаны.

Система смазки двигателя — комбинированная. Для охлаждения масла установлен масляный радиатор. При давлении в системе 0,7–0,9 кгс/см2 предохранительный клапан открывается и масло поступает в радиатор, а затем сливается в картер двигателя. Для отключения масляного радиатора предусмотрен кран. При положении ручки вдоль шланга – он открыт.

Система охлаждения — жидкостная, закрытая. Перед радиатором установлен дополнительный электровентилятор.

Впускной трубопровод подогревается отработавшими газами. Регулятор подогрева имеет два положения – “зима” и “лето”.

Где: 1 – пробка маслосливная; 2 – поддон картера; 3 – коленчатый вал; 4 – шатун; 5 – картер; 6 – поршневой палец; 7 – поршень; 8 – выпускной коллектор; 9 – гильза цилиндра; 10 – прокладка головки блока цилиндров; 11 – впускной трубопровод; 12 – головка блока цилиндров; 13 – клапан; 14 – крышка головки блока цилиндров; 15 – коромысло клапана; 16 – ось коромысел; 17 – штанга; 18 – датчик-распределитель; 19 – свеча зажигания; 20 – толкатель; 21 – распределительный вал; 22 – шестерня привода масляного насоса и датчика-распределителя; 23 – стартер; 24 – масломерный щуп; 25 – валик привода масляного насоса; 26 – масляный насос;

Источник

Техническое обслуживание

Чтобы 402 двигатель, «Газель» это или «Волга» — не важно, работал долго и эффективно, необходимо производить своевременное техническое обслуживание. Двигатель, как уже можно было убедиться, не имеет сложной электронной начинки и не требует высококвалифицированного обслуживания. На какие моменты следует обратить особое внимание?

Двигатель, как уже можно было убедиться, не имеет сложной электронной начинки и не требует высококвалифицированного обслуживания. На какие моменты следует обратить особое внимание?

- Как уже было сказано, каждые 20 тысяч нужно протягивать головку к блоку. Это объясняется естественным сминанием прокладки ГБЦ. При этом гайки протягиваются от середины к концам головки и обязательно на остывшем двигателе. Горячий двигатель – это горячие блок и головка и, естественно, немного меньший зазор между ними. Кроме этого, рекомендуется сначала просто закрутить гайки, а вторым приёмом сделать контрольное затягивание с заданным моментом силы.

- Обязательно осматривается, и если ослаблена, затягивается крышка ГРМ. Болты крутятся, начиная с середины. Проверяются зазоры между клапанами.

- При увеличении расхода двигателя и уменьшении мощности следует обратить внимание на отложениях внутри камер сгорания. Это случается чаще на изношенных двигателях, когда масляные кольца пропускают много масла.

Лучше всего в таком случае снять головку и произвести очистку от нагара. Не забываем, что если головка снимается – обязательно притираются клапаны.

Лучше всего в таком случае снять головку и произвести очистку от нагара. Не забываем, что если головка снимается – обязательно притираются клапаны. - Каждые 10 тысяч км двигатель 402 требует замены масла и масляного фильтра. Масло сливается на горячем двигателе. При этом систему смазки можно промыть, особенно если заливается масло другой марки и вязкости. При внешнем осмотре особое внимание уделяется масляным потекам, и в случае чего меняются найденные дефектные прокладки и сальники.

- Во впускной системе на ТО меняется воздушный фильтр и продувается или промывается карбюратор марки К-151. Двигатель 402, карбюратор которого чист и исправен, имеет более плавные обороты и хорошую мощность.

Тюнинг 402 двигателя

Учитывая возраст двигателя и современные возросшие потребности, можно понять, почему многие умельцы стараются усовершенствовать двигатель. «Волга-402» — достаточно старая модификация, хочется ее обновить. Что же можно сделать? Увеличение мощности — вот то, в чем нуждается 402 двигатель. «Газель» и «Волга» от этого значительно выиграют. Есть несколько вариантов такого тюнинга.

«Газель» и «Волга» от этого значительно выиграют. Есть несколько вариантов такого тюнинга.

Один из них – это расточка блока под гильзы большего диаметра. Если родной 402 блок имеет гильзы 92 мм в диаметре, то расточенный – все 100 мм, точно как на современном УМЗ-4216. При этом новые гильзы также ставятся 100-мм размера. Основной минус такого апгрейда — в ухудшении теплового режима блока цилиндров. Ведь стенки стали тоньше на величину проточки. А это целых 4 мм.

Ещё в одном варианте прирост мощности обеспечивается шлифовкой головки блока. При этом увеличивается степень сжатия, что позволяет перейти на бензин с более высоким октановым числом. Также можно увеличить диаметр выхлопной трубы и немного расширить выпускной коллектор. Всё это даст необходимые плюс 5-10 л. с.

Самым заметным увеличением мощности – до плюс 30 л. с. – является замена карбюратора инжектором. Правда, это довольно хлопотная и недешевая процедура.

Другие способы повысить мощность

Более простыми, но от этого не менее эффективными вариантами будет:

- проточка маховика;

- замена стандартной поршневой на облегченную;

- увеличение диаметров клапанов;

- замена стандартного карбюратора К-151 на более современные аналоги;

- новый тюнинговый распределительный вал;

- установка более дорогих и качественных свечей от иномарки с заменой высоковольтных проводов;

- использование в системе смазки только синтетического или полусинтетического масла;

- перенастройка выпускной системы.

Подводя итог, можно отметить, что двигатель ЗМЗ-402 повышается в мощности различными способами. При этом автомобиль с таким мотором никогда не будет гоночным. Это, в первую очередь, надёжный и тяговитый агрегат для рабочих лошадок.

Блок двигателя 402 газель схема

Осмотр и дефектация шатунно-поршневой группы рассмотрена в статье – «Ремонт шатунно-поршневой группы».

Еще раз кратко пройдемся по основным особенностям:

Перед установкой гильз в блок цилиндров, если это требуется, блок хорошо промывается и сушится.

При замене гильз новые гильзы вставляют в блок цилиндров так, чтобы буква, обозначающая группу гильзы, располагалась в поперечной плоскости.

Гильза должна входить в блок совершенно свободно.

Гильза, установленная с медной прокладкой в блоке, должна выступать над поверхностью блока на 0,02–0,1 мм.

Разница выступания гильз по цилиндрам должна быть не более 0,055 мм (это обеспечивается подбором гильз по длине или их осаживанием с деформацией медной прокладки).

Перед установкой гильзы место, на которое опирается гильза в блоке нужно промазать герметиком (раньше при сборке использовали масляную краску).

После вставки гильзы в блок цилиндров, легкими ударами допрессовываем гильзы.

После установки гильз их нужно зафиксировать с помощью подходящих втулок, шайб и гаек.

Фиксация нужна, чтобы при перевертывании блока и вставки поршней с кольцами гильзы не вылезли из блока

По дефектации блока была рассмотрена соответствующая статья.

Переходим к сборке шатунно-поршневой группы.

На днище поршня выбито два обозначения. На блоке нанесена буква краской. По этой букве поршень подбирается к цилиндру.

Конечно если менялась цилиндропоршневая группа, то уже эта маркировка не учитывается.

На днище поршня римская цифра указывает группу поршня. На поршневых пальцах номер группы указывается краской на внутренней поверхности или на торцах. Он конечно должен совпадать с группой поршня.

На шатуне номер группы тоже обозначается краской. Он должен либо совпадать, либо быть соседней с пальцем группы.

Он должен либо совпадать, либо быть соседней с пальцем группы.

Поршневой палец, смазанный моторным маслом должен с небольшим усилием перемещаться в головке шатуна, но не выпадать из нее

Нагреваем поршень до температуры примерно 80˚ С (можно в водяной ванночке) и запрессовываем поршневой палец.

Запрессовывать палец можно медным или обычным молотком, через оправку из мягкого металла, удерживая поршень на весу.

После сборки выступ на нижней головке шатуна должен находиться с той же стороны, что и надпись «Перед» на поршне.

Ориентировочный выступ шатуна двигателя ЗМЗ-402 расположен не на стержне шатуна, а на его крышке

Ставим стопорные кольца в поршень.

Проверяем поршневые кольца. Установленные в цилиндр на глубину 20-30 мм компрессионные кольца должны иметь зазор в замке – 0,3-0,6 мм, маслосъемное – 0,5-1 мм.

Надеваем кольца на поршень. Раздвигаем замок расширителя маслосъемного кольца, надеваем его на поршень в нижнюю канавку и сводим замок.

Надеваем нижнее компрессионное кольцо надписью «ВЕРХ» к днищу поршня

Последним, надеваем верхнее компрессионное кольцо. Кольца разворачиваем так, чтобы замки верхних компрессионных колец находились с противоположных сторон поршня, а замок маслосъемного кольца под 90˚ к замкам компрессионных колец.

При замене изношенных или дефектных гильз новыми и отремонтированными следует вставлять их в блок так, чтобы метка, имеющаяся на нижней центрирующей части гильзы, указывающая ее группу, была расположена в поперечной плоскости блока.

В остальных случаях, прежде чем вынуть гильзы из блока, их необходимо маркировать порядковыми номерами, а также пометить положение в блоке, чтобы при сборке обеспечить их постановку в прежнее положение.

В случае замены поршней, гильз, поршневых пальцев или шатунов подбор сопрягаемых пар следует производить при температуре деталей 20±3°С. (см. таблицу размерных групп ниже).

При установке на поршень новых колец, но сохранении прежних гильз, следует удалить на станке или шабером выступающий буртик в верхней части гильзы.

Для мало изношенных гильз цилиндров без их расточки предусмотрен комплект луженых компрессионных и стальных маслосъемных колец.

Устанавливаем блок двигателя на стенд в перевернутом положении.

Вставляем в постели коренных подшипников вкладыши с канавкой и отверстием для подачи масла.

Вставляем два упорных полукольца без выступов по обеим сторонам центральной постели. Поворачиваем их поперечными проточками к щекам коленчатого вала.о.

Вставляем два упорных полукольца без выступов по обеим сторонам центральной постели

Вкладыши и коренные шейки коленчатого вала смазываем моторным маслом.

Вкладываем новую набивку – как сказано в статье – «Ремонт коленчатого вала»

Вставляем набивку в держатель набивки и устанавливаем резиновые флажки в держатель набивки

Обжимаем набивку, как сказано в статье – «Ремонт коленчатого вала».

Укладываем коленчатый вал в блок цилиндров.

Устанавливаем вкладыши в крышки коренных подшипников, смазываем их чистым моторным маслом и укладываем на шейки коленчатого вала

При установке крышки 2 первого коренного подшипника выступ задней упорной шайбы 1 должен войти в паз крышки 2.

Устанавливаем держатель набивки

Шестигранным ключом на 8 заворачиваем две гайки крепления держателя набивки

Затягиваем болты крышек коренных подшипников в соответствии с моментами затяжки (см. ниже таблицу моментов ниже)

Проворачиваем рукой коленчатый вал. Вращение должно быть свободным и равномерным без заеданий при небольшом усилии

Осевой люфт коленчатого вала не должен превышать 0,36 мм. В противном случае проверяем правильность сборки, разбираем и устраняем неисправности.

Устанавливаем переднюю упорную шайбу 2 на штифты 1, антифрикционным слоем наружу

Устанавливаем распорную шайбу между шестерней коленчатого вала и передней упорной шайбой. Распорная шайба устанавливается фаской в сторону упорной шайбы.

Устанавливаем шестерню коленчатого вала.

Напрессовав до упора шестерню коленчатого вала, следует проверить его осевой зазор.

Проверка производится следующим образом: заложите отвертку (вороток, рукоятку молотка и т.п.) между первым кривошипом вала и передней стенкой блока и, пользуясь ею как рычагом, отжать вал к заднему концу двигателя.

С помощью щупа определите зазор между торцом задней шайбы упорного подшипника и плоскостью бурта первой коренной шейки.

Зазор должен быть в пределах 0,125–0,325 мм.

Вставляем в шатун и его крышку новые вкладыши. Смазываем поршневые кольца, вкладыши, стенки цилиндров и шатунные шейки моторным маслом.

Устанавливаем приспособление для обжимки колец и постукивая деревянной ручкой молотка по кругу обжимаем кольца.

Ориентируем правильно поршень надписью «Перед» к передней части блока вставляем в цилиндр согласно порядку номеров.

Постукивая деревянной ручкой молотка по днищу поршня, утапливаем его в цилиндр. С другой стороны контролируем правильное его положение относительно шейки коленчатого вала.

Устанавливаем крышки шатунов

Головкой на 15 закручиваем гайки крышки шатунов моментом 6,8 – 7,5 кгс.м. Для затяжки используем моментный ключ

Устанавливаем распределительный вал.

Перед установкой распределительного вала, смазать моторным маслом шейки и кулачки распределительного вала, толкатели и штанги толкателей.

При установке распределительного вала совмещаем риску на его пластмассовой шестерне с меткой “ 0 ” на шестерне коленчатого вала.

Устанавливаем распределительный вал

Головкой на 12 через отверстие в шестерне закручиваем болты крепления упорного фланца.

Устанавливаем маслоотражательную шайбу на конец коленчатого вала. Вставляем в гнездо коленчатого вала шпонку ступицы шкива.

Устанавливаем крышку распределительных шестерен.Чтобы передний сальник коленчатого вала правильно сел лучше всего центрировать крышку вместе со ступицей шкива. Перед посадкой ступицы шкива рабочую кромку сальника смазываем моторным маслом.

Ключом на 13 заворачиваем восемь гаек крепления крышки

Толкатели подбираются по размерам отверстий в блоке и делятся на две группы (см. таблицу размерных групп толкателей).

Коленчатый вал, маховик и сцепление балансируются в сборе, поэтому при замене одной из этих деталей следует произвести динамическую балансировку, высверливая металл с тяжелой стороны маховика.

Балансировку коленчатого вала, маховика и сцепления в сборе не следует начинать, если начальный дисбаланс превышает 200 г.см. В этом случае необходимо узел разукомплектовать и проверить балансировку каждой детали в отдельности.

Напрессовав до упора шестерню коленчатого вала, следует проверить его осевой зазор.

Устанавливаем масляный насос

Наживляем и закручиваем ключом на 13 две гайки крепления масляного насоса

Устанавливаем новую прокладку поддона. Промазываем герметиком прокладку поддона с обеих сторон

Устанавливаем поддон картера и закручиваем крест накрест гайки поддона.

В задний конец коленчатого вала запрессовывается шариковый подшипник 80203 АС9 с двумя защитными шайбами.

Допускается использовать подшипник 60203А с одной защитной шайбой, при этом в полость для подшипника необходимо заложить 20 г смазки Литол-24.

Приверните к маховику нажимной диск сцепления в сборе с кожухом, предварительно отцентрировав ведомый диск с помощью оправки (можно использовать первичный вал коробки передач) по отверстию в подшипнике в заднем торце коленчатого вала.

Метки 0, выбитые на кожухе нажимного диска и на маховике около одного из отверстий для болтов крепления кожуха, должны быть совмещены.

Стыки нижнего фланца блока цилиндров с крышкой распределительных шестерен и держателем набивки смажьте клеем — герметиком “ Эластосил 137-83 ” или пастой УН-25.

Возможные неисправности

Рассмотрим возможные варианты основных проблем работы ГАЗ-402, двигатель которого уже не нов и имеет проблемы.

- Не запускается. Причин этому может быть множество. Из основных – это проблемы карбюратора и топливной системы.

- Неустойчивые обороты, плохой холостой ход. Опять же проблема, скорее всего, в карбюраторе либо неправильные зазоры в клапанах.

- Перегрев двигателя. Здесь внимание уделяется системе водяного охлаждения. Это термостат, водяной насос и радиатор.

- Расход масла. В этом случае сначала проверяются уплотнения, а потом масляные кольца и сальники клапанов.

- Стук в двигателе. Чаще всего эта причина устраняется только солидным ремонтом двигателя.

Ремонт 402 двигателя

При любой эксплуатации двигатель 402 раньше или позже начинает давать сбои. Не стоит этого бояться. Нет вечных механизмов, а есть хорошие специалисты и большой ассортимент запасных частей. При этом не обязательно ждать неестественных для агрегата стуков. Показанием к ремонту служит простое увеличение расхода масла и топлива. У ГАЗ-3110 двигатель 402, к примеру, должен иметь расход бензина в городской черте около 13,8 литра на 100 км.

Что может понадобиться для нормального капитального ремонта двигателя? На замену идут: комплект прокладок, клапаны, втулки клапанов, поршневые кольца, а иногда и поршневая в сборе. Всегда шлифуется головка.

Если ремонт производится своими силами, затратной частью будет покупка разных приспособлений и материалов. Это динамометрический ключ, притирочная паста, оправка для поршневых колец, развёртка на 9, рассухариватель клапанов, шарожки, паронит и хороший очиститель.

Особенности зимней эксплуатации

Двигатель ЗМЗ-402 достаточно прост в эксплуатации летом. При подготовке его для зимы следует в первую очередь проверить все технические жидкости. Это моторное масло, охлаждающая, тормозная и жидкость омывания стёкол. Масло следует поменять на полу- или полную синтетику. В систему охлаждения залить антифриз с необходимой температурой замерзания.

При подготовке его для зимы следует в первую очередь проверить все технические жидкости. Это моторное масло, охлаждающая, тормозная и жидкость омывания стёкол. Масло следует поменять на полу- или полную синтетику. В систему охлаждения залить антифриз с необходимой температурой замерзания.

Слабым звеном зимних поездок является карбюратор. Его необходимо настроить определенным способом. Настройка производится на горячем двигателе. Холостой ход устанавливается специальным винтом. После настройки важно попрактиковаться с работой открывания-закрывания воздушной заслонки карбюратора.

Список моделей авто на которых устанавливался мотор ЗМЗ 402

Двигатель ЗМЗ 402 можно найти на автомашинах:

- Газель;

- Соболь;

- УАЗ буханка;

- Волга.

За исключением экспериментальной версии конструкция силового аппарата серии ЗМЗ 402 считается простой и неприхотливой. Их можно ремонтировать в гаражных условиях, легко заводятся при сильных морозах. Но не любят перегрева.

Но не любят перегрева.

Рассмотрим устройство двигателя ЗМЗ 402.

CHEVROLET 6.6L/402 Цепь ГРМ и наборы шестерен

Результаты 1–25

из 83

99,99 долларов США

Ориентировочная дата отгрузки в США:

28 декабря 2022 г.

Расчетная дата международной отправки:

Сегодня

100,95 долларов США

Ориентировочная дата отгрузки в США:

19 декабря 2022 г.

Расчетная дата международной отправки:

Сегодня

99,99 долларов США

Ориентировочная дата отгрузки в США:

23 ноября 2022 г.

Расчетная дата международной отправки:

Сегодня

237,99 долларов США

Ориентировочная дата отгрузки в США:

Четверг 10. 11.2022

11.2022

Расчетная дата международной отправки:

Сегодня

105,99 долларов США

Ориентировочная дата отгрузки в США:

Среда 9.11.2022

Расчетная дата международной отправки:

Сегодня

$55,99

Ориентировочная дата отгрузки в США:

28 декабря 2022 г.

Расчетная дата международной отправки:

Сегодня

131,95 долларов США

Ориентировочная дата отгрузки в США:

19 декабря 2022 г.

Расчетная дата международной отправки:

Сегодня

$124,99

Ориентировочная дата отгрузки в США:

11 ноября 2022 г.

Расчетная дата международной отправки:

Сегодня

290,95 долларов США

Ориентировочная дата отгрузки в США:

Понедельник, 07.11.2022

Не может быть отправлен за границу

159,99 долларов США

Ориентировочная дата отгрузки в США:

23 ноября 2022 г.

Расчетная дата международной отправки:

Сегодня

$43,99

Ориентировочная дата отгрузки в США:

23 ноября 2022 г.

Расчетная дата международной отправки:

Сегодня

190,99 долларов США

Ориентировочная дата отгрузки в США:

21 ноября 2022 г.

Расчетная дата международной отправки:

Сегодня

46,99 долларов США

Ориентировочная дата отгрузки в США:

23 ноября 2022 г.

Расчетная дата международной отправки:

Сегодня

$71,95

Ориентировочная дата отгрузки в США:

Четверг 10. 11.2022

11.2022

Расчетная дата международной отправки:

Сегодня

136,95 долларов США

Ориентировочная дата отгрузки в США:

19 декабря 2022 г.

Расчетная дата международной отправки:

20 декабря 2022 г.

$58,99

Ориентировочная дата отгрузки в США:

9 января 2023 г.

Расчетная дата международной отправки:

Сегодня

129,99 долларов США

Ориентировочная дата отгрузки в США:

23 ноября 2022 г.

Расчетная дата международной отправки:

Сегодня

79,99 долларов США

Ориентировочная дата отгрузки в США:

1 февраля 2023 г.

Расчетная дата международной отправки:

Сегодня

$34,99

Ориентировочная дата отгрузки в США:

28 декабря 2022 г.

Расчетная дата международной отправки:

Сегодня

$52,99

Ориентировочная дата отгрузки в США:

Понедельник, 07. 11.2022

11.2022

Расчетная дата международной отправки:

Сегодня

27,99 долларов США

Ориентировочная дата отгрузки в США:

Понедельник, 07.11.2022

Расчетная дата международной отправки:

Сегодня

175,99 долларов США

Ориентировочная дата отгрузки в США:

Понедельник, 07. 11.2022

11.2022

Расчетная дата международной отправки:

Сегодня

99,99 долларов США

Ориентировочная дата отгрузки в США:

24 января 2023 г.

Расчетная дата международной отправки:

Сегодня

$89,77

Ориентировочная дата отгрузки в США:

Понедельник, 07. 11.2022

11.2022

Расчетная дата международной отправки:

Вторник, 08.11.2022

$121,99

Ориентировочная дата отгрузки в США:

26 декабря 2022 г.

Расчетная дата международной отправки:

27 декабря 2022 г.

Как определить время для Chevy с большим блоком

Дон Боуман

Время для Chevy с большим блоком довольно хорошо стандартизировано, если только не были сделаны серьезные модификации. На стоковых двигателях 396, 402, 427 и 454 угол опережения составляет 32-34 градуса при 3500 об/мин. Это для двигателя со стандартным распредвалом, головками, ходом поршня и степенью сжатия 10:1. Высокопроизводительные версии немного выше с максимальным опережением 38 градусов на топливе премиум-класса, если распределительный вал этого требует. Это зависит от перекрытия клапанов как при разделении осевой линии, так и от общего опережения на впускном клапане. Общее продвижение является наиболее важной настройкой; тем не менее, двигатель работает лучше на холостом ходу и в выключенном состоянии с замедлением в среднем до 18 градусов до ВМТ при работающем вакуумном опережении.

На стоковых двигателях 396, 402, 427 и 454 угол опережения составляет 32-34 градуса при 3500 об/мин. Это для двигателя со стандартным распредвалом, головками, ходом поршня и степенью сжатия 10:1. Высокопроизводительные версии немного выше с максимальным опережением 38 градусов на топливе премиум-класса, если распределительный вал этого требует. Это зависит от перекрытия клапанов как при разделении осевой линии, так и от общего опережения на впускном клапане. Общее продвижение является наиболее важной настройкой; тем не менее, двигатель работает лучше на холостом ходу и в выключенном состоянии с замедлением в среднем до 18 градусов до ВМТ при работающем вакуумном опережении.

Шаг 1

Найдите и определите верхнюю мертвую точку на пластине привода ГРМ, расположенной на крышке привода ГРМ. Верхней мертвой точкой будет 0 или V-образный вырез на пластине. Отметьте временную линию гармонического балансира белым маркером, чтобы облегчить визуальную идентификацию во время синхронизации. Подсоедините красный провод индикатора времени к положительной клемме аккумулятора, а черный провод к отрицательной. Подсоедините оставшийся конец с защелкой к первому проводу свечи зажигания, ближайшему к радиатору со стороны водителя. Уберите все провода подальше от движущихся или горячих частей и положите индикатор времени на крыло водителя.

Подсоедините красный провод индикатора времени к положительной клемме аккумулятора, а черный провод к отрицательной. Подсоедините оставшийся конец с защелкой к первому проводу свечи зажигания, ближайшему к радиатору со стороны водителя. Уберите все провода подальше от движущихся или горячих частей и положите индикатор времени на крыло водителя.

Шаг 2

Ослабьте прижимную пластину распределителя с помощью 9/16-дюймового ключа распределителя. Ослабьте распределитель ровно настолько, чтобы его можно было вращать с небольшим усилием, но он оставался на месте. Вращение распределителя против часовой стрелки продвинет (увеличит) синхронизацию. Вращение распределителя по часовой стрелке замедлит (уменьшит) угол опережения зажигания. Запустите двигатель и дайте ему прогреться до рабочей температуры.

Шаг 3

Аккуратно посветите индикатором времени вниз со стороны водителя на переднюю часть двигателя на гармонический балансир. Поворачивайте ручку синхронизации на индикаторе синхронизации, пока белая линия на балансире не совместится с отметкой 0 градусов на пластине синхронизации. Прочтите число под указателем на ручке на задней панели таймера. Это число градусов до верхней мертвой точки на холостом ходу. Время должно быть близко к 18 градусам до ВМТ.

Прочтите число под указателем на ручке на задней панели таймера. Это число градусов до верхней мертвой точки на холостом ходу. Время должно быть близко к 18 градусам до ВМТ.

Шаг 4

Возьмитесь за рычаг дроссельной заслонки и на мгновение поднимите обороты до 3500, затем снова поверните ручку, чтобы установить белую линию на балансире в положение 0 или ВМТ. Верните двигатель на холостой ход и проверьте показания индикатора. Если общее время меньше 32 градусов, поверните распределитель против часовой стрелки, чтобы продвинуть вперед, и проверьте еще раз. Противоположное происходит для тайминга, который слишком высок. После установки снова затяните прижимной болт распределителя.

Шаг 5

Заглушите двигатель и дайте ему отдохнуть несколько секунд, затем снова запустите двигатель. Если кажется, что двигатель колеблется при переворачивании, синхронизация слишком опережает или пластина вакуумного опережения застряла заранее.

Шаг 6

Установите синхронизацию на модифицированных двигателях с помощью процедуры, используемой в шагах с 1 по 5 для запуска, с последующим методом опережения до промаха. Доказано, что это самый популярный метод на всех гоночных трассах. Это требует ощущения и звука и может быть невероятно точным. При работающем и прогретом двигателе встаньте со стороны пассажира автомобиля. Положите правую руку на рычаг дроссельной заслонки, а другую — на основание распределителя.

Доказано, что это самый популярный метод на всех гоночных трассах. Это требует ощущения и звука и может быть невероятно точным. При работающем и прогретом двигателе встаньте со стороны пассажира автомобиля. Положите правую руку на рычаг дроссельной заслонки, а другую — на основание распределителя.

Шаг 7

Раскрутите двигатель до 3000 об/мин и удерживайте его, вращая распределитель против часовой стрелки до тех пор, пока он не начнет спотыкаться. Поворачивайте распределитель по часовой стрелке до тех пор, пока обороты двигателя не начнут замедляться и спотыкаться. Снова поверните распределитель против часовой стрелки до точки спотыкания и верните в обратном направлении до тех пор, пока все спотыкания не исчезнут. Продолжайте поворачивать распределитель еще на десять градусов по часовой стрелке. Заглушите двигатель, дайте ему несколько секунд остыть и снова запустите. Если при запуске нет колебаний синхронизации, снова затяните прижимной болт распределителя.

Шаг 8

Ведите машину и слушайте преддетонацию (пинг).

Лучше всего в таком случае снять головку и произвести очистку от нагара. Не забываем, что если головка снимается – обязательно притираются клапаны.

Лучше всего в таком случае снять головку и произвести очистку от нагара. Не забываем, что если головка снимается – обязательно притираются клапаны.