Содержание

Двигатель А41 — Характеристики и неисправности

Содержание:

- Описание двигателя А 41

- Двигатель А 41 технические характеристики

- Модификации двигателя А 41

- Техническое обслуживание двигателя

- Неполадки двигателя А 41

Моторный завод, расположенный в Алтае, известен качеством продукции, главную роль в прославлении предприятия сыграл двигатель А 41. Дизельная силовая установка считается базовым устройством, благодаря которому зародилась серия агрегатов. Предназначение мотора, привод тяжёлой техники строительного, сельского и лесопромышленного назначения.

Алтайский завод, предприятие с большим опытом, берущее начало с 1951 года. Этот факт наложил отпечаток на дизельный механизм, продукт показал, что надёжен, прост и безотказен. Такое сочетание качеств, совместно с пониженным уровнем загрязнения, отразилось на популярности, сделав двигатель востребованным и узнаваемым в мире. Изготовитель не стоит на месте, постоянно усовершенствуя агрегат. Так, последние доработки позволили весомо снизить утрату смазки и увеличить ресурс мотора.

Так, последние доработки позволили весомо снизить утрату смазки и увеличить ресурс мотора.

Трактор ДТ-75:

Описание двигателя А 41

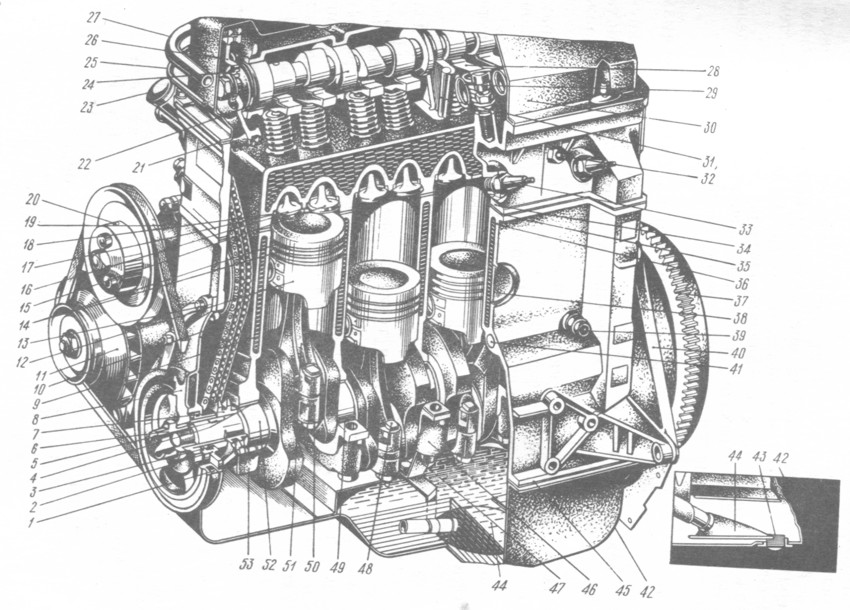

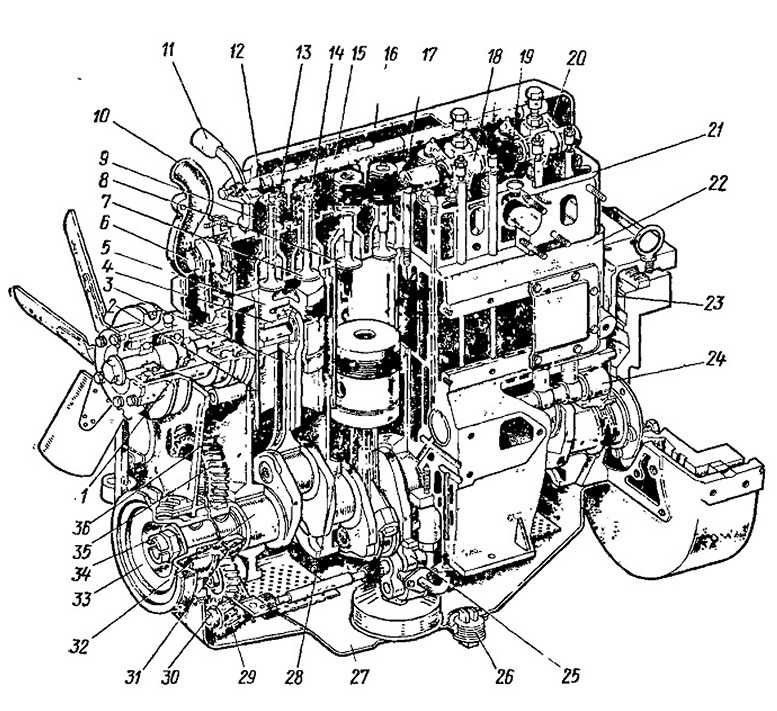

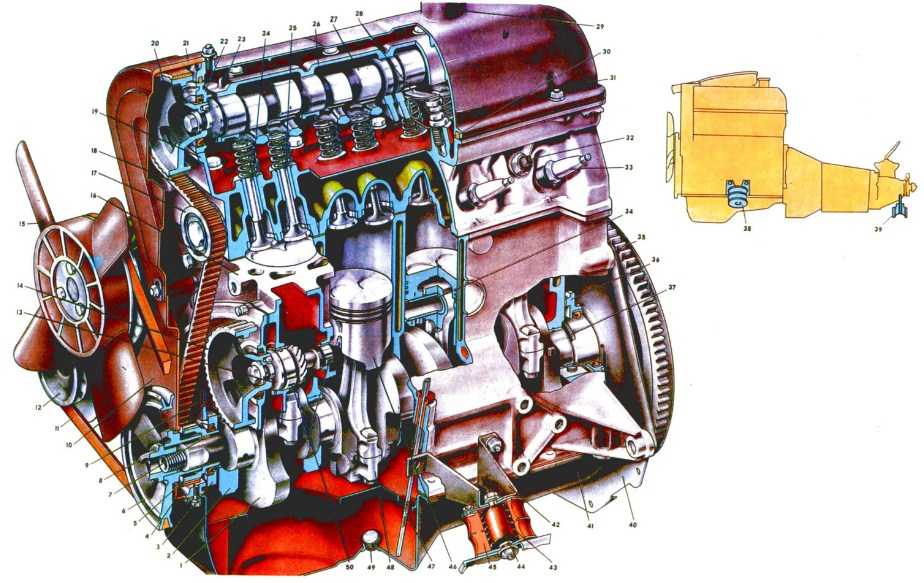

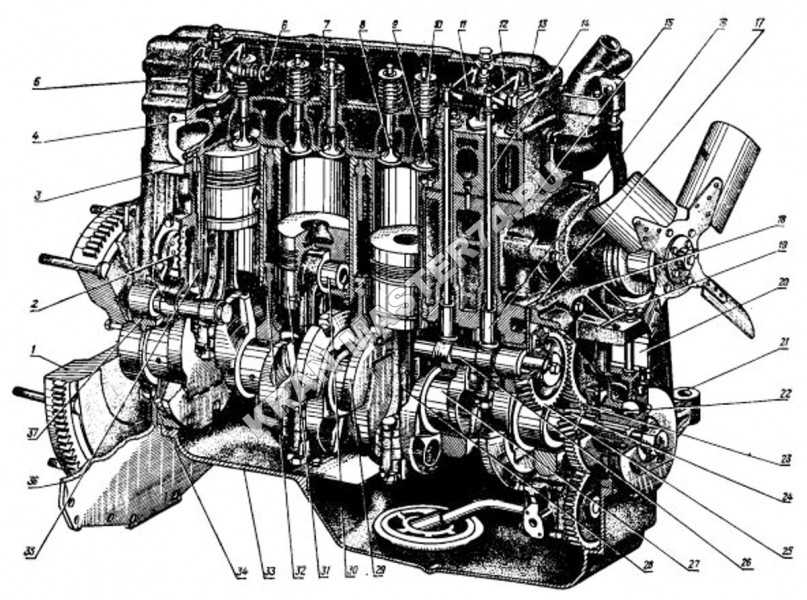

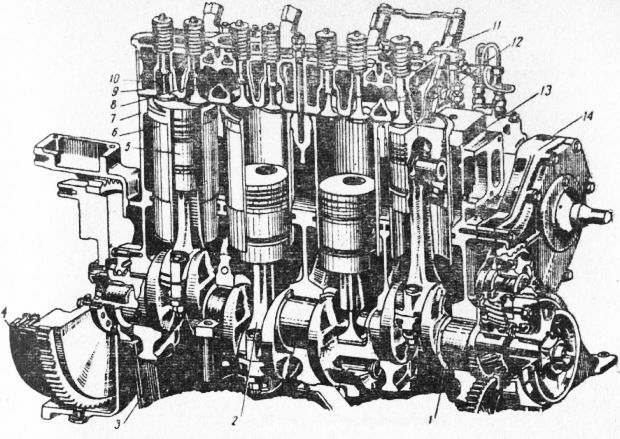

Силовая установка развивает мощность в 90 лошадей на оборотах 1750 мин-1, такая характеристика двигателя А41 доступна благодаря объёму, который составляет 7,43 литра. Дизельный агрегат с четырьмя камерами, выстроенными в ряд и выполняющими четыре такта за один цикл. Мотор с непосредственным вводом топлива, в обновлённых изделиях за управление механизмом отвечает электроника. Камера, в которой сжимается и сгорает горючее, выполнена в форме тора, ёмкость размещена в днище вытеснителя, подход смягчает работу мотора.

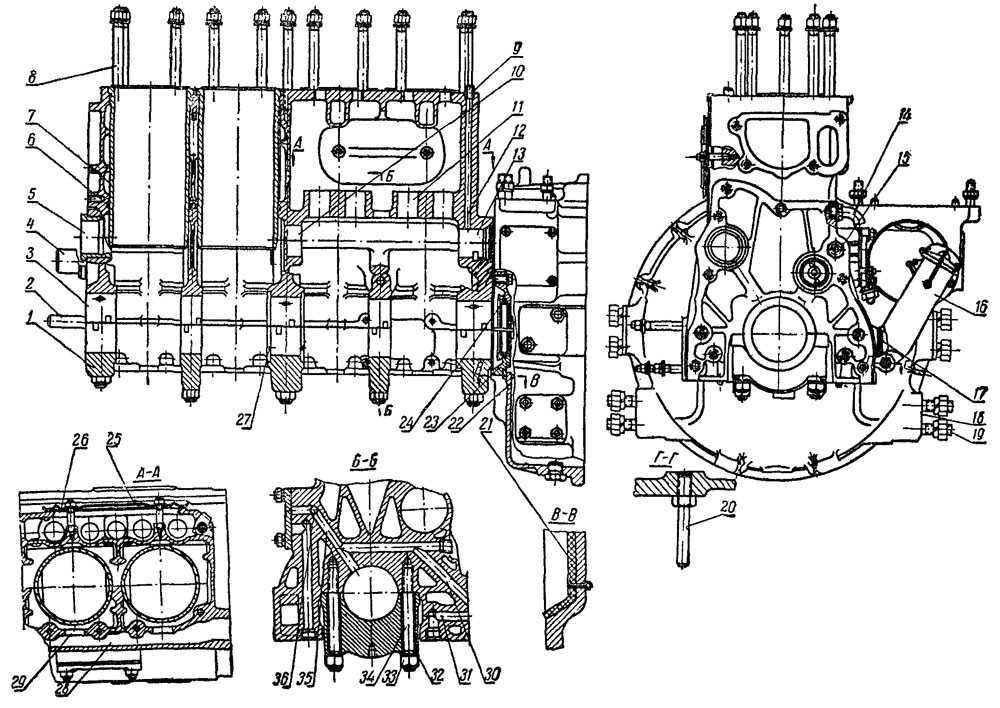

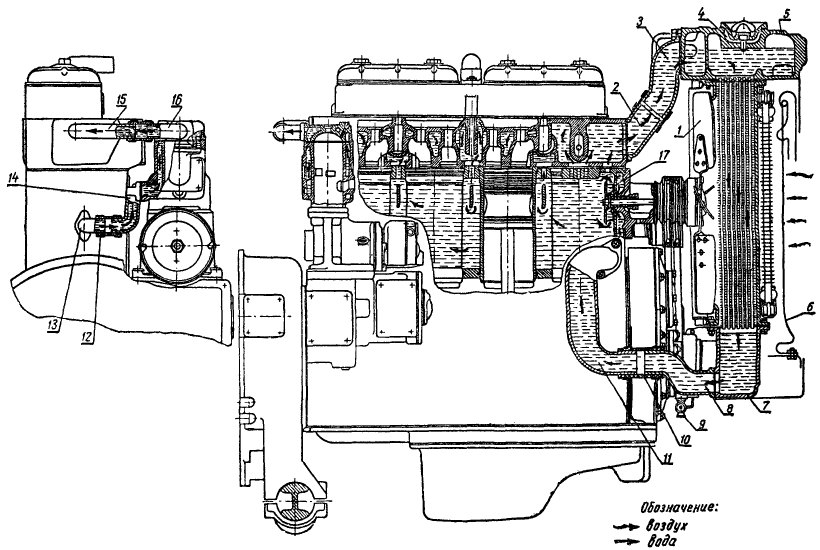

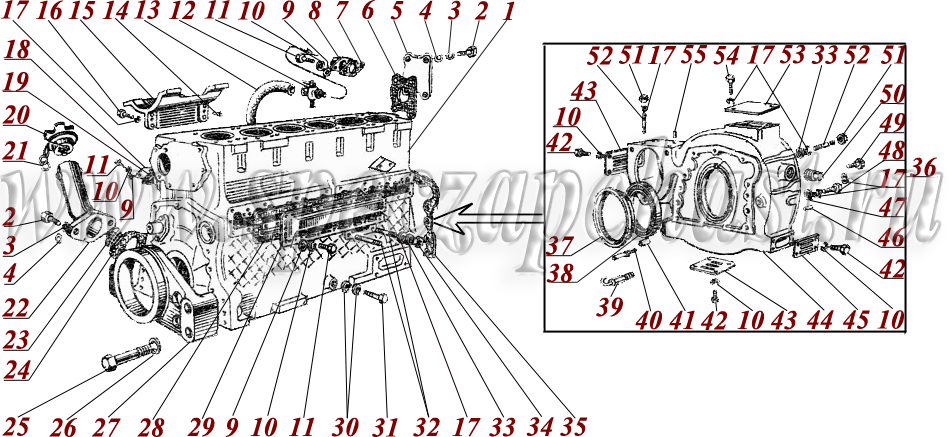

Сверху на остове расположена головка, в которой содержатся: распылители, клапана, механизм привода. К боковым площадкам головки крепятся коллекторы впуска и выпуска. Сзади мотора установлен кронштейн, на котором фиксируется воздушный очиститель. Спереди блок двигателя А41 содержит: картер с распределяющими шестерёнками, опору, помпу, вентилятор. Сзади мотора предусмотрен кожух маховика, в котором собрано сцепление с двумя дисками. Что бы избежать вибрации в процессе работы, мотор уравновешивается специальным устройством, которое крепится в нижней части остова.

Сзади мотора предусмотрен кожух маховика, в котором собрано сцепление с двумя дисками. Что бы избежать вибрации в процессе работы, мотор уравновешивается специальным устройством, которое крепится в нижней части остова.

Важно то, что устройство двигателя А41 использует механизм распределения газов с двумя клапанами, это сказывается на параметрах мотора, увеличивая полезный коэффициент.

На ресурс силовой установки влияет использование гильз из чугуна, поверхность которых обрабатывается методом вершинного хонингования. Параллельно с применяемым охлаждением, меры отводят излишки тепла, поддерживая показатель температуры на требуемом уровне. Кроме того, внешний тепловой обмен поддерживает одинаковую температуру, как на повышенных нагрузках, так и на холостых оборотах.

Для равномерного износа стержня клапана, предусмотрен пружинный механизм, проворачивающий изделие в процессе работы. Из-за повышенных нагрузок, вал распределения при выпуске закаляется токами повышенной частоты. Изделие содержит шейки (7 штук), кулачки (12 штук) и активируется посредством передачи из шестерёнок.

Изделие содержит шейки (7 штук), кулачки (12 штук) и активируется посредством передачи из шестерёнок.

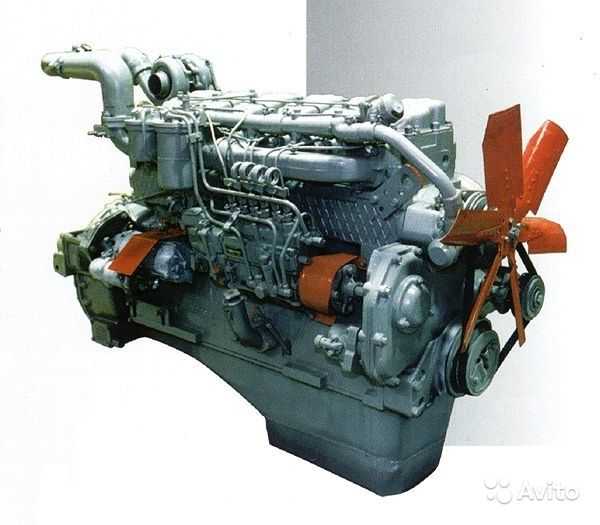

Двигатель А-41:

Двигатель А 41 технические характеристики

Серия моторов «А 41», это дизельные агрегаты с четырьмя камерами без наддува. Моторы выпускаются модификациями, призвание которых удовлетворить потребности потребителя. Базовые характеристики у двигателей одинаковы.

Эксплуатационные характеристики мотора:

| Показатель: | Значение: | |

| А-41СИ-1 | А-41СИ-02 (03) | |

| Производство налажено | ОАО «АМЗ» | |

| Сырьё остова | чугун | |

| Питание | Дизель, без наддува, впрыск | |

| Система охлаждения дизельного двигателя А 41 | Жидкость, замкнутый контур с вентиляцией | |

| Число и расположение камер | Четыре, в ряд | |

| Порядок работы камер | «1342» | |

Перепускных вентилей на камеру, (шт. ) ) | 2 | |

| Сечение камеры, (мм.) | 130 | |

| Перемещение вытеснителя мотора, (мм.) | 140 | |

| Компрессия мотора | 16,5 | |

| Объём двигателя, (л) | 7,43 | |

| Мощь мотора, (лошадей/мин-1) | 90 | 94 |

| Вращение, (мин-1) | 2000 | |

| Импульс мотора, (Нм.) | 433 | 482 |

| Экологическое соответствие | Евро-0 | |

| Вес двигателя А 41, (кг.) | 890 | 900(810) |

| Удельный расход, (г/кВт*ч) | 227-245 | |

| Смазка мотора | Напор + брызги + пар | |

| Масло мотора, марка | Лето: ДС-11; Зима: ДС-8 | |

| Утрата смазки мотором, (% к дизелю) | 0,4 | 0,3 |

Объем масла в двигателе, (л. ) ) | 22 | |

| Смена смазки, (период) | Раз в год | |

| Габариты мотора (ДхШхВ), (мм) | 1428х786х1567 | 1454х731х1174 |

| Работа при температуре, (°С) | 91 | |

| Максимальный угол наклона (вдоль/поперёк), (°) | 30/20 | |

| Ресурс, (мотто час) | 9000 | 12000 |

| Моторы используются | Трактора: ДТ-75, Т-4А, Д-162, Т-4 и др. | |

Головка:

Модификации двигателя А 41

За время, пока выпускался мотор, конструкторские особенности неоднократно менялись. Пытаясь подстроиться под потребности клиентов, завод создавал модификации устройства, и это только пошло на пользу. Так, тяговая установка стала надёжней, сократила потребление горючего, повысила показатели мощности и момента.

Начиная с 2001 года, весомым вкладом в показатели мотора стало применение персональных головок для каждой группы камер в отдельности. Изменения положительно сказались на изделии, увеличив надёжность уплотнения стыков, уменьшив угар масла. Для партий, выпущенных в 2003 году, характерно применение запуска электрическим стартером, повлиявшего на ресурс изделия. Год 2012 внёс в конструкцию блок картер немецкого выпуска, доставшегося мотору благодаря покупке лицензии.

Изменения положительно сказались на изделии, увеличив надёжность уплотнения стыков, уменьшив угар масла. Для партий, выпущенных в 2003 году, характерно применение запуска электрическим стартером, повлиявшего на ресурс изделия. Год 2012 внёс в конструкцию блок картер немецкого выпуска, доставшегося мотору благодаря покупке лицензии.

Как итог, известно 11 модификаций, которые оснащены единой базой и отличаются между собой применяемым «обвесом».

Поршневая:

Главные модификации мотора:

| Модификация | Описание |

| А-41-В | Двигатель используется для привода станции насосной передвижной «СНП 50-80». |

| А-41-Г | Мотор приводит в действие грейдеры, буровые машины, укладчики асфальта. |

| А-41-Д | Мотор приводит в действие погрузчики и автомобильные катки. |

| А-41СИ-1 | Мотор используется на тракторе «ДТ-75Д». |

| А-41СИ-02 | Мотор используется на тракторе «АГРОМАШ 90ТГ». |

| А-41СИ-03 | Дизельный мотор используется на тракторе «Т-6.01». |

Трактор «АГРОМАШ 90ТГ»:

Техническое обслуживание двигателя

Положительный момент мотора, живучесть и неприхотливость. Пользователь при необходимости, в состоянии самостоятельно провести работы по замене и регулировке, главное, делать это в соответствии с установленными инструкцией временными нормами.

Так, мотор не любит перегревов, поэтому следят за этим показателем внимательно. Нельзя допускать увеличенного показателя давления и температуры смазки, падение или увеличения уровня жидкости, засорение магистралей и фильтров. Материал в системе смазки меняют после каждых 240 часов работы, параллельно чистят или меняют фильтрующий элемент.

Перед каждой эксплуатацией мотора, а так же после каждых 10 часов работы мотор осматривают. Контролируют, нет ли утечки жидкостей, чистят агрегат, проверяют фиксацию механизмов и узлов, контролируют шум и др.

Замена прокладки клапанной крышки:

После каждых 1000 часов работы, делается регулировка клапанов двигателя А41. Манипуляции проводятся для поддержания работоспособности и целостности агрегата, значения зазоров поддерживаются на уровне 0,25-0,3мм для каждого из клапанов.

Регулярному контролю и уходу подвергается охлаждающий контур мотора. Для поддержания работоспособности механизма, внутреннюю часть чистят, удаляют накипь, отложения. Проверяют, нет ли повышенного расхода жидкости в результате повреждения контура.

Неполадки двигателя А 41

За то время, пока эксплуатируется мотор, владельцы изучили слабые места «вдоль и поперёк». Особенность в том, что критических замечаний по агрегату нет, но периодически возникают неполадки, которые повторяются при стечении обстоятельств.

- Эксплуатация мотора приводит к перегреву и остановке агрегата.

Причина кроется в образовании налёта внутри жидкостных патрубков, что приводит к сужению последних. Явление сказывается на проходимости охладителя и усложняет отдачу излишков тепла в окружающую среду. Для ликвидации последствий, осматривают и чистят контур с жидкостью, меняют регулятор температуры, помпу, чинят радиатор.

Явление сказывается на проходимости охладителя и усложняет отдачу излишков тепла в окружающую среду. Для ликвидации последствий, осматривают и чистят контур с жидкостью, меняют регулятор температуры, помпу, чинят радиатор.

- Эксплуатация мотора сопровождается повышенным расходом смазки.

Причина поломки, потеря уплотнения крышки клапанов. Для устранения неполадок меняют уплотнение. В новых моторах предусмотрено применение улучшенного остова картера.

Ремонт коленчатого вала:

- Работа мотора сопровождается вибрацией и потерей мощи.

Для определения причины, цилиндры мотора вскрывают, осматривают вытеснители, кольца, коленчатый вал. Часто причина кроется в износе колец, либо выходе из строя подшипников, которые меняются.

- Мотор не запускается, работа сопровождается сбоями.

Существенный вес при таких поломках имеет фильтрующий элемент или засорившиеся распылители топлива. Для устранения проблемы, осматривают механизмы, участвующие в образовании и подачи рабочей смеси, устраняют неполадки.

Двигатель а41 с турбиной

Сельскохозяйственная техника отечественного производства комплектуется двигателями разных типов. Дизельный двигатель А 41 – одна из разновидностей агрегатов, получивших широкое распространение. Главный производитель – Алтайский моторный завод, работающий на территории Барнаула.

О главных технических параметрах

А41 – серия, в которой представлены безнаддувные дизельные двигатели, снабжённые четырьмя цилиндрами. Строительная и сельскохозяйственная техника – вот где подобные агрегаты применяются чаще всего. Агрегат отличается неприхотливостью, высоким качеством сборки. Ещё одно преимущество – хорошая ремонтопригодность. Благодаря чему потребители и отдают предпочтение подобным агрегатам.

Такие технические характеристики двигателя А41 присутствуют у стоковых вариантов:

- 12 тысяч моточасов заявленного рабочего ресурса.

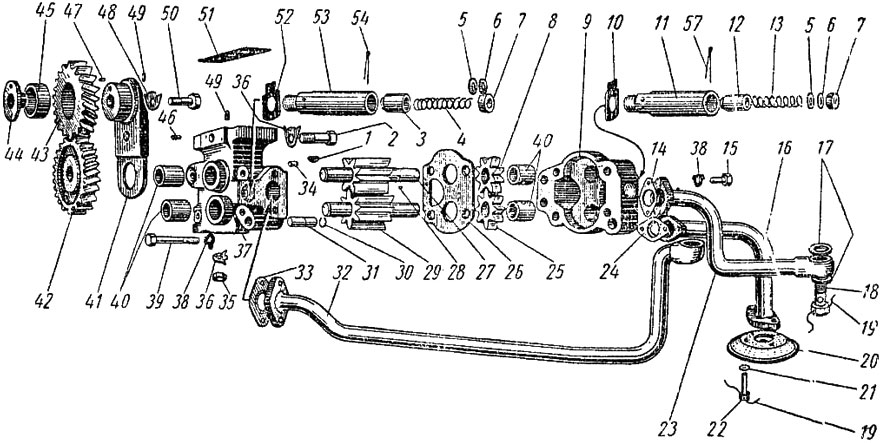

- Снабжение двумя шестерёнчатыми гидронасосами, с добавлением привода от коленвала с передачей шестерёнчатого типа.

- 2 клапана в механизме газораспределения.

- Агрегат постоянного тока, имеющий обозначения 214А1, 7=Г304.

- Зимой используется масло ДС-8, в летнее время – ДС-11.

- Применение жидкостной системы охлаждения для двигателя.

- 1,62 кВтч – показатель по расходу топлива.

- 412 НМ при 1300 оборотах – уровень крутящего момента.

- 16 – показатель для штатной степени сжатия.

- 130-миллиметровый диаметр у каждого отдельного цилиндра.

- 140 миллиметров длины хода поршня.

- Цилиндры, установленные вертикально.

- Общее количество цилиндров равно 4. Показатель отличается, если рассматривать, к примеру, двигатель ЗМЗ 41.

Двигатель А41: куда его можно устанавливать

Данная разновидность агрегата присутствует у:

- Насосных установок.

- Грейдеров.

- Электростанций.

- Экскаваторов.

Допускается соединение и с другими разновидностями техники, если представители завода не возражают. Используют двигатель на тракторах серии Т-4А, ДТ-75М, Т-4. Двигатель ГАЗ 41 тоже стал популярным.

Используют двигатель на тракторах серии Т-4А, ДТ-75М, Т-4. Двигатель ГАЗ 41 тоже стал популярным.

Если двигатель 90-сильный, то для него будет характерен объём цилиндров, равный 7,43 литрам. Благодаря этому даже на относительно слабых оборотах появляется серьёзная мощность. Разработчики стараются следить за последними тенденциями, характерными для сферы мотостроения. Потому в блок системы управления была встроена система по непосредственному впрыску. Это значит, что подачу топлива контролируют только электронные системы.

Ещё одной важной особенностью становится применение газораспределительного механизма с двумя клапанами. Инженеры использовали данную деталь для придания максимального КПД своему двигателю. Отдача и эффективность у устройства тоже улучшились, что доказывают многочисленные фото, двигатель А 41 с каждой модификацией становится лучше.

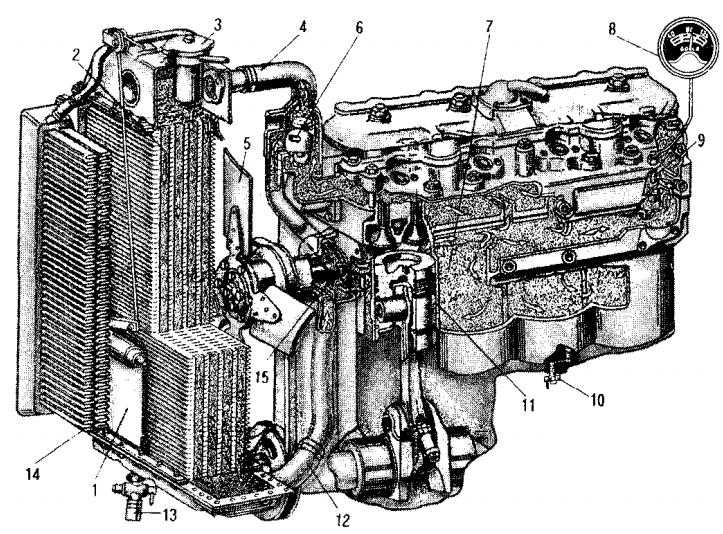

Высокопрочные гильзы из чугуна добавляют агрегату общей надёжности. Их поверхность проходит обработку специальным методом – вершинное хонингование. Система охлаждения становится более продуманной, увеличивается общий рабочий ресурс. Но надо помнить об увеличении веса. Главным элементом системы охлаждения становится масляно-жидкостный теплообменник. Он одинаково хорошо охлаждает двигатель как в холостом режиме, так и при наличии дополнительных нагрузок. Стабильность двигателя серьёзно улучшена благодаря тому, что он теперь способен поддерживать стабильную, комфортную температуру. Это способствует тому, что сцепление двигателя А 41 работает лучше.

Система охлаждения становится более продуманной, увеличивается общий рабочий ресурс. Но надо помнить об увеличении веса. Главным элементом системы охлаждения становится масляно-жидкостный теплообменник. Он одинаково хорошо охлаждает двигатель как в холостом режиме, так и при наличии дополнительных нагрузок. Стабильность двигателя серьёзно улучшена благодаря тому, что он теперь способен поддерживать стабильную, комфортную температуру. Это способствует тому, что сцепление двигателя А 41 работает лучше.

Какие ещё параметры заслуживают внимания

Среди интересных параметров – клапаны во время работы двигателя проворачиваются, когда на них воздействуют собственные пружины. Это происходит из-за вибраций, которые сопутствуют стандартным рабочим режимам. Клапанные двигатели признаются более надёжными, потому такую конструкцию можно отнести к преимуществам устройства.

Самые серьёзные нагрузки обычно попадают на распредвал. Потому его закалка предполагает применение высокочастотных токов. Работу механизма обеспечивают 12 кулачков и 7 шеек, которые находятся внутри.

Потому его закалка предполагает применение высокочастотных токов. Работу механизма обеспечивают 12 кулачков и 7 шеек, которые находятся внутри.

Узел начинает движение при взаимодействии с коленвалом. Шестерёнчатая передача принимает участие в данном процессе.

Экологичность силового агрегата – ещё один вопрос, о котором разработчики серьёзно подумали. Агрегаты, вышедшие из производства, не имеют нарушений по направлению выброса вредных веществ в атмосферу. Потому и система смазки двигателя А 41 остаётся надёжной.

По поводу модификаций

В зависимости от того, какая спецтехника используется, применяются различные модификации двигателя.

Основные модели будут такими:

- На тракторе ДТ-75 применяют А-41И, СИ, С.

- Для автопогрузчиков и катков подходит А-41 Д.

- А 41-Г – модификация для буровых установок и грейдеров, асфальтоукладчиков.

- Насосные станции предполагают применение серии А-41 В.

Базовые модели чаще ставятся на трактора или любую другую технику, согласованную с заводом-изготовителем. Мотор выпускается всего более, чем в 11 модификациях. Из дополнительного оборудования допускается применение:

Мотор выпускается всего более, чем в 11 модификациях. Из дополнительного оборудования допускается применение:

- Увеличенного теплообменника для системы охлаждения моторного масла.

- Предпускового электрофакельного подогревателя.

- Пневмокомпрессора.

- Глушителя.

- Муфту блока сцепления с модернизацией.

- Двух гидронасосов вместо одного.

Расположение цилиндров у модификаций тоже бывает различным. У последних моделей рядная компоновка, благодаря которой до 100 лошадиных сил возрастает номинальная мощность. Запас момента увеличен до 20%, По-особому действует при этом у ДТ 75 регулировка сцепления. Двигатель А41 показывает свои преимущества при различных обстоятельствах.

О техническом обслуживании

При сервисном обслуживании агрегатов не должно возникнуть серьёзных проблем. Работы может выполнять самостоятельно водитель:

- Давление и температура масла – единственные показатели, которые требуют постоянного отслеживания.

Текущий уровень смазки предполагает периодический контроль. Масляный фильтр время от времени надо промывать. Через каждые 240 замене подлежит сама используемая жидкость.

Текущий уровень смазки предполагает периодический контроль. Масляный фильтр время от времени надо промывать. Через каждые 240 замене подлежит сама используемая жидкость. - Каждый день обслуживание двигателя проводится при разных сменщиках. Либо мероприятие проводится каждые 8-10 моточасов. Герметичность соединений и крепёжных элементов проверяют обязательно, осуществляется очистка от грязи и пыли. Отдельно следят за посторонними шумами, доливом топлива и воды.

Система охлаждения не обходится без регулярного обслуживания. Систему нужно промывать с целью удаления накипи. Дополнительная герметизация применяется, когда появляется течь.

Описание неисправностей

Среди наиболее распространённых проблем отмечают следующие:

- Перегрев двигателя, из-за чего дальнейшая эксплуатация невозможна. Система охлаждения агрегата применяет обычно воду. Это приводит к выпадению осадков либо появлению кальцевого осадка на стенках.

Состояние радиаторов изучается внимательно перед повышением температуры. Детали тщательно очищают, удаляют образовавшуюся накипь. Лишь иногда требуется замена термостата, сломавшейся помпы.

Состояние радиаторов изучается внимательно перед повышением температуры. Детали тщательно очищают, удаляют образовавшуюся накипь. Лишь иногда требуется замена термостата, сломавшейся помпы. - Повышение угара масла. Например, когда клапанная крышка теряет герметичность. Такие крышки устанавливаются отдельно для каждой из групп цилиндров. Но в последних модификациях подобные проблемы решены.

- Работа с заметной вибрацией. В этом случае не обойтись без вскрытия двигателя. После чего проводят проверку для поршня и коленвала. Соответствующей замены требуют балансирующие подшипники, если они вышли из строя, а такое происходит часто.

- Перебои в работе двигателя, проблемы с пуском. Поломка часто появляется из-за засорившегося фильтра для топлива. Система впрыска также становится источником неприятных последствий. Сначала тщательно осматривается топливная система. После этого проводится вскрытие мотора.

Заключение

Установка турбины от 440 серии двигателей может причисляться к работам по тюнингу автомобилей. Двигатель будет способен выдавать до 145 лошадиных сил, если все работы проведены правильно. При этом моторесурс снижаться не будет. Замена системы впрыска, программирование блока управления помогут увеличить общую мощность. После этого к показателям прибавятся примерно 5-10 лошадиных сил.

Двигатель будет способен выдавать до 145 лошадиных сил, если все работы проведены правильно. При этом моторесурс снижаться не будет. Замена системы впрыска, программирование блока управления помогут увеличить общую мощность. После этого к показателям прибавятся примерно 5-10 лошадиных сил.

Высокая надёжность – главное достоинство двигателей, относящихся к данной серии. Конструктивная простота, лёгкость технического обслуживания также доставляют владельцам немало радости. Не стоит волноваться по поводу соблюдения норм относительно выброса вредных веществ в атмосферу – они соблюдаются в полном объёме, каждой моделью. Поверхность отличается оптимизированным профилем, что только продлевает срок службы изделий.

Отечественная строительная и сельхозтехника, спецмашины комплектуются различными силовыми агрегатами. Один из их представителей – дизельный двигатель А 41, производства Алтайского моторного завода, расположенного в Барнауле.

Технические характеристики

А 41 – серия четырехцилиндровых безнаддувных дизельных двигателей. Их основное предназначение – эксплуатация в стройтехнике и сельскохозяйственных машинах. А 41 – качественный, неприхотливый, долговечный агрегат, простой в эксплуатации и обладающий хорошей ремонтопригодностью, и такая характеристика двигателей А 41 позволила ему обрести признание потребителей.

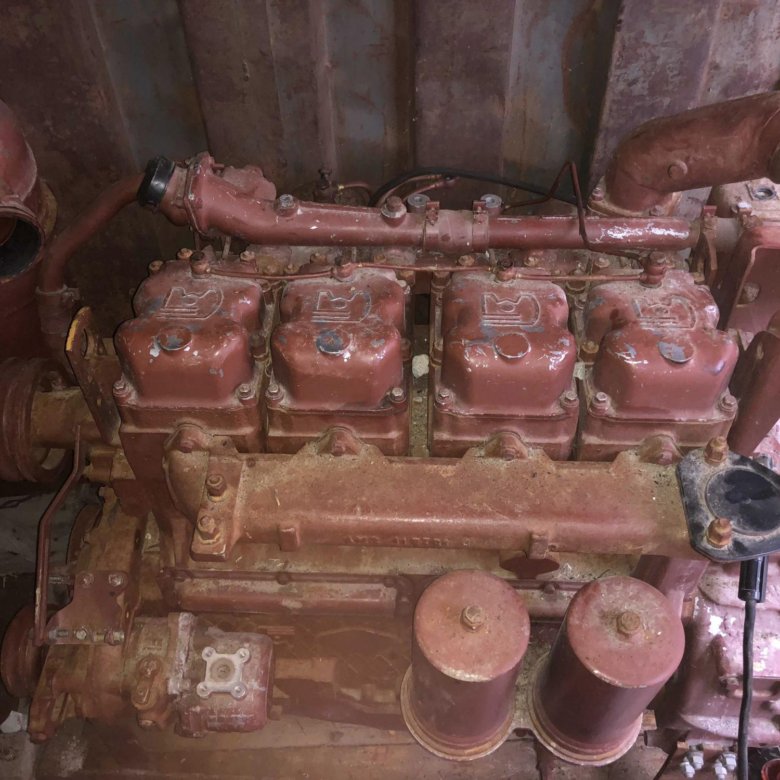

А41, снятый с трактора ДТ-75:

Технические характеристики двигателя А 41 в стоковом варианте:

- Вес двигателя А 41: 930 кг.

- Размеры мотора: длина 1425 мм, ширина 827 мм.

- Исполнение блока цилиндров: чугунный БЦ.

- Подача топлива: методом прямого впрыска ДТ.

- Алгоритм работы цилиндров: 1 – 3 – 4 – 2, отсчет ведется от вентилятора мотора.

- Объем: 7.43 литра.

- Развиваемая мощность: до 90 лошадиных сил.

- Число оборотов по паспорту: 1750 об. в минуту.

- Цилиндров: 4.

- Расположение цилиндров: установлены вертикально.

- Длина хода поршня: 140 мм.

- Диаметр отдельного цилиндра: 130 мм.

- Штатная степень сжатия А41: 16.

- Развиваемый крутящий момент: 412 Нм на 1300 оборотах.

- Расход топлива: мин. 1.62 кВтч.

- Система охлаждения дизельного двигателя А 41: жидкостная.

- Используемое масло: ДС-11 в летний период, ДС-8 зимой.

- Генератор мотора: агрегат постоянного тока 7=Г304, 214А1.

- Количество клапанов механизма газораспределения: 2

- Гидронасосы: 2 шестеренчатых насоса, привод от коленвала передачей шестеренчатого типа.

- Заявленный моторесурс: 12 тысяч моточасов на последних моделях двигателя.

Куда устанавливаеться двигатель АМЗ А-41

Данным мотором оснащаются экскаваторы, грейдеры, электростанции и насосные установки, прочая техника по согласованию с заводом-производителем. Из тракторов его используют на тракторах Т-4, ДТ-75М, Т-4А.

Обзор и особенности — Двигатель А-41

90-сильный двигатель обладает солидным объемом цилиндров в 7. 43 литра, что позволяет базовой модели А 41 выдать такую мощность на относительно малых оборотах, около 1750. Следуя за тенденциями моторостроения, разработчики внесли в устройство двигателя А 41 блок электронной системы непосредственного впрыска: топливоподача полностью контролируется электроникой.

43 литра, что позволяет базовой модели А 41 выдать такую мощность на относительно малых оборотах, около 1750. Следуя за тенденциями моторостроения, разработчики внесли в устройство двигателя А 41 блок электронной системы непосредственного впрыска: топливоподача полностью контролируется электроникой.

Важная особенность мотора А 41 – двухклапанный газораспределительный механизм. Инженеры использовали его, чтобы придать двигателю максимально возможный КПД, отдачу и эффективность.

Чтобы сделать агрегат надежнее, в А 41 использованы высокопрочные чугунные гильзы, поверхность которых обработана методом вершинного хонингования. Это увеличивает ресурс мотора, вкупе с продуманной системой охлаждения (правда, растет и вес). В качестве таковой используется внешний масляно-жидкостный теплообменник, одинаково хорошо охлаждающий двигатель и в холостом режиме, и при максимальных нагрузках. Благодаря поддержанию стабильно-комфортной рабочей температуры надежность двигателя была дополнительно улучшена.

Интересная особенность двигателя: клапаны при работе двигателя способны проворачиваться от воздействия собственных пружин и сопутствующих рабочим циклам двигателя вибраций. Это можно отнести к плюсам конструкции, поскольку клапанный стержень изнашивается равномернее (хотя фаска тарелки клапана изнашивается тоже).

Распредвал двигателя должен выдерживать весомые нагрузки, поэтому его закаляют высокочастотными токами. На распредвалу имеются 7 шеек и 12 кулачков, обеспечивающих работу механизма. Узел приводится в движение от коленвала посредством шестеренчатой передачи.

Разработчики позаботились и об экологичности силового агрегата: вышедший из цехов АМЗ двигатель соответствует отечественному стандарту Р 41.96-2005 по отсутствию нарушений в выбросе загрязняющих и вредных веществ.

Модификации мотора

Двигатель выпускается в различных вариациях, предназначенных для работы с определенной спецтехникой.

| Модификация | Предназначение |

| А- 41 В | Насосные станции СНП |

| А-41 Г | Асфальтоукладчики, грейдеры, буровые установки |

| А-41 Д | Автопогрузчики, катки |

| А-41И, СИ, С | Трактор ДТ-75 |

Базовая модель двигателя и модификации ставятся на трактора и прочую технику, по согласованию с производителем. Всего существует более 11 вариаций мотора, отличающиеся, в основном, дополнительным оборудованием. Можно поставить:

Всего существует более 11 вариаций мотора, отличающиеся, в основном, дополнительным оборудованием. Можно поставить:

- два гидронасоса;

- модернизированную муфту блока сцепления;

- глушитель;

- пневмокомпрессор;

- предпусковой электрофакельный подогреватель;

- увеличенный теплообменник системы охлаждения моторного масла, и т.д.

Модификации двигателя А-41СИ1, 02 и 03 отличаются друг от друга расположением цилиндров: последний получил рядную компоновку, благодаря чему номинальная развиваемая двигателем мощность выросла до 100 сил, а запас момента – до 20%, по сравнению с собратьями. На популярные трактора серии ДТ-75, согласно каталогу завода, ставятся моторы А 41И, СИ, С.

Начиная с 2001 года двигатели при сборке компонуются собственной головкой для отдельных цилиндровых групп, благодаря чему улучшилась надежность газового стыка и упал расход моторного масла «на угар». В 2003 была создана модификация с запуском от электростартера, благодаря чему вырос моторесурс. А в 2012 картерный блок двигателя А 41 заменили на лицензированные немецкие картеры, что сделало двигатель еще надежнее.

А в 2012 картерный блок двигателя А 41 заменили на лицензированные немецкие картеры, что сделало двигатель еще надежнее.

У А-41 существует родственный двигатель А-01, также предназначенный для работы на спецтехнике. В отличие от А-41, у второго двигателя 6 цилиндров.

Техобслуживание

Как уже упоминалось, А 41 и его модификации неприхотливы к условиям работы и сервису. Квалифицированный техник вполне справится с задачами текущего обслуживания самостоятельно.

По сути, для долгой и бесперебойной работы мотора необходимо, в основном, следить за температурой масла и давлением в масляной магистрали, не позволяя уровню смазки падать ниже критического уровня, и промывать масляный фильтр. Замена масла проводится регулярно, каждые 240 моточасов наработки двигателя.

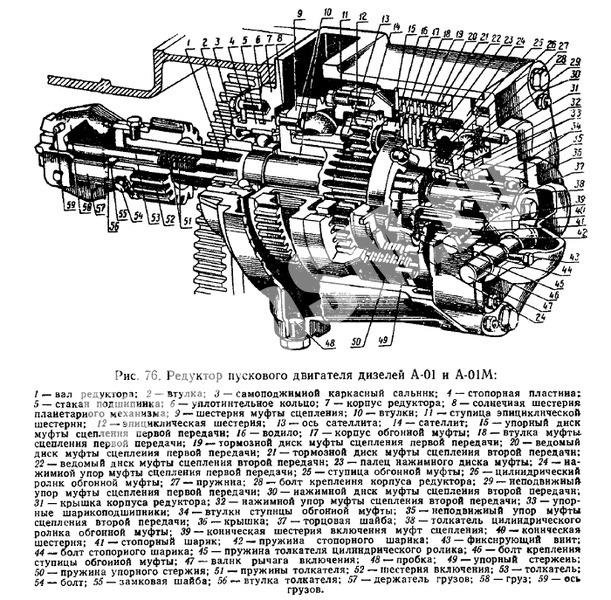

Важная регулярная операция – регулировка сцепления, поскольку при постепенном износе накладок дисков увеличиваются зазоры отвода среднего диска и свободный ход муфты. Схематическое устройство сцепления на примере такового в тракторе ДТ-75:

Это двухдисковая муфта сухого исполнения, постоянно-замкнутого типа. Регулировка сцепления ДТ 75 с двигателем А 41 должна производиться, при необходимости по результату проверки, примерно каждые 240 моточасов.

Регулировка сцепления ДТ 75 с двигателем А 41 должна производиться, при необходимости по результату проверки, примерно каждые 240 моточасов.

Со временем может также потребоваться регулировка клапанов двигателя А 41. Допускается зазор в 0.25… 0.3 мм, для обоих клапанов этого двигателя.

Обслуживать мотор следует также ежесменно, при окончании смены или перед ее началом. Интервал текущего сервиса – около 10 моточасов. В набор манипуляций входит:

- очистка двигателя от грязи, скопившейся пыли;

- проверка креплений и состояния герметичности стыков;

- контроль отсутствия посторонних шумов;

- проверка на протечки топлива, воды и моторного масла.

- Охлаждающую систему двигателя также следует своевременно обслуживать. В набор сервисных операций входят:

- удаление накипи из блока охлаждения, промывка системы;

- проверка на течи и герметизация слабых мест радиатора, при необходимости.

Типичные неисправности

Мотору свойственные некоторые характерные проблемы.

В качестве хладагента системы охлаждения двигателя используется в основном вода, которая оставляет отложения кальция на сотах радиатора и осадок в трубках и полостях системы. Поэтому следует регулярно проверять, в каком состоянии находится радиатор, и промывать его, особенно если предполагается эксплуатация двигателя на высоких нагрузках. Иногда, в запущенных случаях, необходимо менять вышедшую из строя помпу или переставший работать термостат двигателя А 41.

- Аномально высокий расход моторного масла на угар.

Причина этого – негерметичная клапанная крышка, своя для отдельной цилиндровой группы. Именно для исправления данного недостатка в новых моделях использованы блоки картера германского производства.

- Потеря мощности двигателя, сильные вибрации при работе мотора.

Вероятная причина – дефект в узле коленвала или поршнях. Следует также проверить подшипники балансировки, им свойственно ломаться с последующей обязательной заменой таковых.

- Плохой пуск двигателя, перебои при работе.

Причинами этого могут стать неполадки системы впрыска или забившийся грязью топливный фильтр. Следует диагностировать топливную систему, прочистить или заменить фильтр, а если эта операция не возымеет эффекта, вскрыть двигатель и проверять внутренние компоненты.

Тюнинг

В некоторых ситуациях мощности двигателя А41 может не хватать. Как и в «гражданских» двигателях, здесь существуют некоторые технические приемы, позволяющие снимать с силовой установки повышенную мощность.

- Установка турбины от моторов серии 440.

Это операция комплексная, требующая также монтажа соответствующих новым характеристикам двигателя шатунов и смазочной системы. При соблюдении этих требований мотор становится способным выдавать до 145 сил, при сохранении штатного моторесурса.

Некоторого прироста можно добиться чисто программными манипуляциями, перепрограммировав электронное устройство управления двигателем.

Важно: при этом крайне желательно установить и более производительные форсунки, поскольку штатные могут не справиться с нагрузкой.

Таким путем к характеристикам двигателя А 41 добавляют на 5-10 лошадиных сил больше, чем в стоковом исполнении.

Моторный завод, расположенный в Алтае, известен качеством продукции, главную роль в прославлении предприятия сыграл двигатель А 41. Дизельная силовая установка считается базовым устройством, благодаря которому зародилась серия агрегатов. Предназначение мотора, привод тяжёлой техники строительного, сельского и лесопромышленного назначения.

Алтайский завод, предприятие с большим опытом, берущее начало с 1951 года. Этот факт наложил отпечаток на дизельный механизм, продукт показал, что надёжен, прост и безотказен. Такое сочетание качеств, совместно с пониженным уровнем загрязнения, отразилось на популярности, сделав двигатель востребованным и узнаваемым в мире. Изготовитель не стоит на месте, постоянно усовершенствуя агрегат. Так, последние доработки позволили весомо снизить утрату смазки и увеличить ресурс мотора.

Так, последние доработки позволили весомо снизить утрату смазки и увеличить ресурс мотора.

Описание двигателя А 41

Силовая установка развивает мощность в 90 лошадей на оборотах 1750 мин-1, такая характеристика двигателя А41 доступна благодаря объёму, который составляет 7,43 литра. Дизельный агрегат с четырьмя камерами, выстроенными в ряд и выполняющими четыре такта за один цикл. Мотор с непосредственным вводом топлива, в обновлённых изделиях за управление механизмом отвечает электроника. Камера, в которой сжимается и сгорает горючее, выполнена в форме тора, ёмкость размещена в днище вытеснителя, подход смягчает работу мотора.

Сверху на остове расположена головка, в которой содержатся: распылители, клапана, механизм привода. К боковым площадкам головки крепятся коллекторы впуска и выпуска. Сзади мотора установлен кронштейн, на котором фиксируется воздушный очиститель. Спереди блок двигателя А41 содержит: картер с распределяющими шестерёнками, опору, помпу, вентилятор. Сзади мотора предусмотрен кожух маховика, в котором собрано сцепление с двумя дисками. Что бы избежать вибрации в процессе работы, мотор уравновешивается специальным устройством, которое крепится в нижней части остова.

Сзади мотора предусмотрен кожух маховика, в котором собрано сцепление с двумя дисками. Что бы избежать вибрации в процессе работы, мотор уравновешивается специальным устройством, которое крепится в нижней части остова.

Важно то, что устройство двигателя А41 использует механизм распределения газов с двумя клапанами, это сказывается на параметрах мотора, увеличивая полезный коэффициент.

На ресурс силовой установки влияет использование гильз из чугуна, поверхность которых обрабатывается методом вершинного хонингования. Параллельно с применяемым охлаждением, меры отводят излишки тепла, поддерживая показатель температуры на требуемом уровне. Кроме того, внешний тепловой обмен поддерживает одинаковую температуру, как на повышенных нагрузках, так и на холостых оборотах.

Для равномерного износа стержня клапана, предусмотрен пружинный механизм, проворачивающий изделие в процессе работы. Из-за повышенных нагрузок, вал распределения при выпуске закаляется токами повышенной частоты. Изделие содержит шейки (7 штук), кулачки (12 штук) и активируется посредством передачи из шестерёнок.

Изделие содержит шейки (7 штук), кулачки (12 штук) и активируется посредством передачи из шестерёнок.

Двигатель А 41 технические характеристики

Серия моторов «А 41», это дизельные агрегаты с четырьмя камерами без наддува. Моторы выпускаются модификациями, призвание которых удовлетворить потребности потребителя. Базовые характеристики у двигателей одинаковы.

Эксплуатационные характеристики мотора:

| Показатель: | Значение: | |

| А-41СИ-1 | А-41СИ-02 (03) | |

| Производство налажено | ОАО «АМЗ» | |

| Сырьё остова | чугун | |

| Питание | Дизель, без наддува, впрыск | |

| Система охлаждения дизельного двигателя А 41 | Жидкость, замкнутый контур с вентиляцией | |

| Число и расположение камер | Четыре, в ряд | |

| Порядок работы камер | «1342» | |

Перепускных вентилей на камеру, (шт. ) ) | 2 | |

| Сечение камеры, (мм.) | 130 | |

| Перемещение вытеснителя мотора, (мм.) | 140 | |

| Компрессия мотора | 16,5 | |

| Объём двигателя, (л) | 7,43 | |

| Мощь мотора, (лошадей/мин -1 ) | 90 | 94 |

| Вращение, (мин -1 ) | 2000 | |

| Импульс мотора, (Нм.) | 433 | 482 |

| Экологическое соответствие | Евро-0 | |

| Вес двигателя А 41, (кг.) | 890 | 900(810) |

| Удельный расход, (г/кВт*ч) | 227-245 | |

| Смазка мотора | Напор + брызги + пар | |

| Масло мотора, марка | Лето: ДС-11; Зима: ДС-8 | |

| Утрата смазки мотором, (% к дизелю) | 0,4 | 0,3 |

Объем масла в двигателе, (л. ) ) | 22 | |

| Смена смазки, (период) | Раз в год | |

| Габариты мотора (ДхШхВ), (мм) | 1428х786х1567 | 1454х731х1174 |

| Работа при температуре, (°С) | 91 | |

| Максимальный угол наклона (вдоль/поперёк), (°) | 30/20 | |

| Ресурс, (мотто час) | 9000 | 12000 |

| Моторы используются | Трактора: ДТ-75, Т-4А, Д-162, Т-4 и др. | |

Модификации двигателя А 41

За время, пока выпускался мотор, конструкторские особенности неоднократно менялись. Пытаясь подстроиться под потребности клиентов, завод создавал модификации устройства, и это только пошло на пользу. Так, тяговая установка стала надёжней, сократила потребление горючего, повысила показатели мощности и момента.

Начиная с 2001 года, весомым вкладом в показатели мотора стало применение персональных головок для каждой группы камер в отдельности. Изменения положительно сказались на изделии, увеличив надёжность уплотнения стыков, уменьшив угар масла. Для партий, выпущенных в 2003 году, характерно применение запуска электрическим стартером, повлиявшего на ресурс изделия. Год 2012 внёс в конструкцию блок картер немецкого выпуска, доставшегося мотору благодаря покупке лицензии.

Изменения положительно сказались на изделии, увеличив надёжность уплотнения стыков, уменьшив угар масла. Для партий, выпущенных в 2003 году, характерно применение запуска электрическим стартером, повлиявшего на ресурс изделия. Год 2012 внёс в конструкцию блок картер немецкого выпуска, доставшегося мотору благодаря покупке лицензии.

Как итог, известно 11 модификаций, которые оснащены единой базой и отличаются между собой применяемым «обвесом».

Главные модификации мотора:

| Модификация | Описание |

| А-41-В | Двигатель используется для привода станции насосной передвижной «СНП 50-80». |

| А-41-Г | Мотор приводит в действие грейдеры, буровые машины, укладчики асфальта. |

| А-41-Д | Мотор приводит в действие погрузчики и автомобильные катки. |

| А-41СИ-1 | Мотор используется на тракторе «ДТ-75Д». |

| А-41СИ-02 | Мотор используется на тракторе «АГРОМАШ 90ТГ». |

| А-41СИ-03 | Дизельный мотор используется на тракторе «Т-6.01». |

Трактор «АГРОМАШ 90ТГ»:

Техническое обслуживание двигателя

Положительный момент мотора, живучесть и неприхотливость. Пользователь при необходимости, в состоянии самостоятельно провести работы по замене и регулировке, главное, делать это в соответствии с установленными инструкцией временными нормами.

Так, мотор не любит перегревов, поэтому следят за этим показателем внимательно. Нельзя допускать увеличенного показателя давления и температуры смазки, падение или увеличения уровня жидкости, засорение магистралей и фильтров. Материал в системе смазки меняют после каждых 240 часов работы, параллельно чистят или меняют фильтрующий элемент.

Перед каждой эксплуатацией мотора, а так же после каждых 10 часов работы мотор осматривают. Контролируют, нет ли утечки жидкостей, чистят агрегат, проверяют фиксацию механизмов и узлов, контролируют шум и др.

Замена прокладки клапанной крышки:

После каждых 1000 часов работы, делается регулировка клапанов двигателя А41. Манипуляции проводятся для поддержания работоспособности и целостности агрегата, значения зазоров поддерживаются на уровне 0,25-0,3мм для каждого из клапанов.

Регулярному контролю и уходу подвергается охлаждающий контур мотора. Для поддержания работоспособности механизма, внутреннюю часть чистят, удаляют накипь, отложения. Проверяют, нет ли повышенного расхода жидкости в результате повреждения контура.

Неполадки двигателя А 41

За то время, пока эксплуатируется мотор, владельцы изучили слабые места «вдоль и поперёк». Особенность в том, что критических замечаний по агрегату нет, но периодически возникают неполадки, которые повторяются при стечении обстоятельств.

- Эксплуатация мотора приводит к перегреву и остановке агрегата.

Причина кроется в образовании налёта внутри жидкостных патрубков, что приводит к сужению последних. Явление сказывается на проходимости охладителя и усложняет отдачу излишков тепла в окружающую среду. Для ликвидации последствий, осматривают и чистят контур с жидкостью, меняют регулятор температуры, помпу, чинят радиатор.

Явление сказывается на проходимости охладителя и усложняет отдачу излишков тепла в окружающую среду. Для ликвидации последствий, осматривают и чистят контур с жидкостью, меняют регулятор температуры, помпу, чинят радиатор.

- Эксплуатация мотора сопровождается повышенным расходом смазки.

Причина поломки, потеря уплотнения крышки клапанов. Для устранения неполадок меняют уплотнение. В новых моторах предусмотрено применение улучшенного остова картера.

Ремонт коленчатого вала:

- Работа мотора сопровождается вибрацией и потерей мощи.

Для определения причины, цилиндры мотора вскрывают, осматривают вытеснители, кольца, коленчатый вал. Часто причина кроется в износе колец, либо выходе из строя подшипников, которые меняются.

- Мотор не запускается, работа сопровождается сбоями.

Существенный вес при таких поломках имеет фильтрующий элемент или засорившиеся распылители топлива. Для устранения проблемы, осматривают механизмы, участвующие в образовании и подачи рабочей смеси, устраняют неполадки.

Технические характеристики двигателя а-41 — Тракторист

Моторный завод, расположенный в Алтае, известен качеством продукции, главную роль в прославлении предприятия сыграл двигатель А 41. Дизельная силовая установка считается базовым устройством, благодаря которому зародилась серия агрегатов. Предназначение мотора, привод тяжёлой техники строительного, сельского и лесопромышленного назначения.

Алтайский завод, предприятие с большим опытом, берущее начало с 1951 года. Этот факт наложил отпечаток на дизельный механизм, продукт показал, что надёжен, прост и безотказен.

Такое сочетание качеств, совместно с пониженным уровнем загрязнения, отразилось на популярности, сделав двигатель востребованным и узнаваемым в мире. Изготовитель не стоит на месте, постоянно усовершенствуя агрегат.

Так, последние доработки позволили весомо снизить утрату смазки и увеличить ресурс мотора.

Трактор ДТ-75:

Описание двигателя А 41

Силовая установка развивает мощность в 90 лошадей на оборотах 1750 мин-1, такая характеристика двигателя А41 доступна благодаря объёму, который составляет 7,43 литра.

Дизельный агрегат с четырьмя камерами, выстроенными в ряд и выполняющими четыре такта за один цикл. Мотор с непосредственным вводом топлива, в обновлённых изделиях за управление механизмом отвечает электроника.

Камера, в которой сжимается и сгорает горючее, выполнена в форме тора, ёмкость размещена в днище вытеснителя, подход смягчает работу мотора.

Сверху на остове расположена головка, в которой содержатся: распылители, клапана, механизм привода. К боковым площадкам головки крепятся коллекторы впуска и выпуска. Сзади мотора установлен кронштейн, на котором фиксируется воздушный очиститель.

Спереди блок двигателя А41 содержит: картер с распределяющими шестерёнками, опору, помпу, вентилятор. Сзади мотора предусмотрен кожух маховика, в котором собрано сцепление с двумя дисками.

Что бы избежать вибрации в процессе работы, мотор уравновешивается специальным устройством, которое крепится в нижней части остова.

Важно то, что устройство двигателя А41 использует механизм распределения газов с двумя клапанами, это сказывается на параметрах мотора, увеличивая полезный коэффициент.

На ресурс силовой установки влияет использование гильз из чугуна, поверхность которых обрабатывается методом вершинного хонингования. Параллельно с применяемым охлаждением, меры отводят излишки тепла, поддерживая показатель температуры на требуемом уровне. Кроме того, внешний тепловой обмен поддерживает одинаковую температуру, как на повышенных нагрузках, так и на холостых оборотах.

Двигатель 2jz: Обзор двигателя и технические характеристики

Для равномерного износа стержня клапана, предусмотрен пружинный механизм, проворачивающий изделие в процессе работы. Из-за повышенных нагрузок, вал распределения при выпуске закаляется токами повышенной частоты. Изделие содержит шейки (7 штук), кулачки (12 штук) и активируется посредством передачи из шестерёнок.

Двигатель А-41:

Двигатель А 41 технические характеристики

Серия моторов «А 41», это дизельные агрегаты с четырьмя камерами без наддува. Моторы выпускаются модификациями, призвание которых удовлетворить потребности потребителя. Базовые характеристики у двигателей одинаковы.

Базовые характеристики у двигателей одинаковы.

Эксплуатационные характеристики мотора:

| Показатель: | Значение: | |

| А-41СИ-1 | А-41СИ-02 (03) | |

| Производство налажено | ОАО «АМЗ» | |

| Сырьё остова | чугун | |

| Питание | Дизель, без наддува, впрыск | |

| Система охлаждения дизельного двигателя А 41 | Жидкость, замкнутый контур с вентиляцией | |

| Число и расположение камер | Четыре, в ряд | |

| Порядок работы камер | «1342» | |

| Перепускных вентилей на камеру, (шт.) | 2 | |

| Сечение камеры, (мм.) | 130 | |

| Перемещение вытеснителя мотора, (мм.) | 140 | |

| Компрессия мотора | 16,5 | |

| Объём двигателя, (л) | 7,43 | |

| Мощь мотора, (лошадей/мин-1) | 90 | 94 |

| Вращение, (мин-1) | 2000 | |

Импульс мотора, (Нм. ) ) | 433 | 482 |

| Экологическое соответствие | Евро-0 | |

| Вес двигателя А 41, (кг.) | 890 | 900(810) |

| Удельный расход, (г/кВт*ч) | 227-245 | |

| Смазка мотора | Напор + брызги + пар | |

| Масло мотора, марка | Лето: ДС-11; Зима: ДС-8 | |

| Утрата смазки мотором, (% к дизелю) | 0,4 | 0,3 |

| Объем масла в двигателе, (л.) | 22 | |

| Смена смазки, (период) | Раз в год | |

| Габариты мотора (ДхШхВ), (мм) | 1428х786х1567 | 1454х731х1174 |

| Работа при температуре, (°С) | 91 | |

| Максимальный угол наклона (вдоль/поперёк), (°) | 30/20 | |

| Ресурс, (мотто час) | 9000 | 12000 |

| Моторы используются | Трактора: ДТ-75, Т-4А, Д-162, Т-4 и др. |

Головка:

Модификации двигателя А 41

За время, пока выпускался мотор, конструкторские особенности неоднократно менялись. Пытаясь подстроиться под потребности клиентов, завод создавал модификации устройства, и это только пошло на пользу. Так, тяговая установка стала надёжней, сократила потребление горючего, повысила показатели мощности и момента.

Пытаясь подстроиться под потребности клиентов, завод создавал модификации устройства, и это только пошло на пользу. Так, тяговая установка стала надёжней, сократила потребление горючего, повысила показатели мощности и момента.

Начиная с 2001 года, весомым вкладом в показатели мотора стало применение персональных головок для каждой группы камер в отдельности.

Изменения положительно сказались на изделии, увеличив надёжность уплотнения стыков, уменьшив угар масла. Для партий, выпущенных в 2003 году, характерно применение запуска электрическим стартером, повлиявшего на ресурс изделия.

Год 2012 внёс в конструкцию блок картер немецкого выпуска, доставшегося мотору благодаря покупке лицензии.

- Как итог, известно 11 модификаций, которые оснащены единой базой и отличаются между собой применяемым «обвесом».

- Поршневая:

- Главные модификации мотора:

| Модификация | Описание |

| А-41-В | Двигатель используется для привода станции насосной передвижной «СНП 50-80». |

| А-41-Г | Мотор приводит в действие грейдеры, буровые машины, укладчики асфальта. |

| А-41-Д | Мотор приводит в действие погрузчики и автомобильные катки. |

| А-41СИ-1 | Мотор используется на тракторе «ДТ-75Д». |

| А-41СИ-02 | Мотор используется на тракторе «АГРОМАШ 90ТГ». |

| А-41СИ-03 | Дизельный мотор используется на тракторе «Т-6.01». |

Трактор «АГРОМАШ 90ТГ»:

Техническое обслуживание двигателя

Положительный момент мотора, живучесть и неприхотливость. Пользователь при необходимости, в состоянии самостоятельно провести работы по замене и регулировке, главное, делать это в соответствии с установленными инструкцией временными нормами.

Так, мотор не любит перегревов, поэтому следят за этим показателем внимательно. Нельзя допускать увеличенного показателя давления и температуры смазки, падение или увеличения уровня жидкости, засорение магистралей и фильтров. Материал в системе смазки меняют после каждых 240 часов работы, параллельно чистят или меняют фильтрующий элемент.

Материал в системе смазки меняют после каждых 240 часов работы, параллельно чистят или меняют фильтрующий элемент.

Перед каждой эксплуатацией мотора, а так же после каждых 10 часов работы мотор осматривают. Контролируют, нет ли утечки жидкостей, чистят агрегат, проверяют фиксацию механизмов и узлов, контролируют шум и др.

Замена прокладки клапанной крышки:

После каждых 1000 часов работы, делается регулировка клапанов двигателя А41. Манипуляции проводятся для поддержания работоспособности и целостности агрегата, значения зазоров поддерживаются на уровне 0,25-0,3мм для каждого из клапанов.

Приора -126 двигатель: Характеристики и тюнинг

Регулярному контролю и уходу подвергается охлаждающий контур мотора. Для поддержания работоспособности механизма, внутреннюю часть чистят, удаляют накипь, отложения. Проверяют, нет ли повышенного расхода жидкости в результате повреждения контура.

Неполадки двигателя А 41

За то время, пока эксплуатируется мотор, владельцы изучили слабые места «вдоль и поперёк». Особенность в том, что критических замечаний по агрегату нет, но периодически возникают неполадки, которые повторяются при стечении обстоятельств.

Особенность в том, что критических замечаний по агрегату нет, но периодически возникают неполадки, которые повторяются при стечении обстоятельств.

- Эксплуатация мотора приводит к перегреву и остановке агрегата.

Причина кроется в образовании налёта внутри жидкостных патрубков, что приводит к сужению последних. Явление сказывается на проходимости охладителя и усложняет отдачу излишков тепла в окружающую среду. Для ликвидации последствий, осматривают и чистят контур с жидкостью, меняют регулятор температуры, помпу, чинят радиатор.

- Эксплуатация мотора сопровождается повышенным расходом смазки.

Причина поломки, потеря уплотнения крышки клапанов. Для устранения неполадок меняют уплотнение. В новых моторах предусмотрено применение улучшенного остова картера.

Ремонт коленчатого вала:

- Работа мотора сопровождается вибрацией и потерей мощи.

Для определения причины, цилиндры мотора вскрывают, осматривают вытеснители, кольца, коленчатый вал. Часто причина кроется в износе колец, либо выходе из строя подшипников, которые меняются.

Часто причина кроется в износе колец, либо выходе из строя подшипников, которые меняются.

- Мотор не запускается, работа сопровождается сбоями.

Существенный вес при таких поломках имеет фильтрующий элемент или засорившиеся распылители топлива. Для устранения проблемы, осматривают механизмы, участвующие в образовании и подачи рабочей смеси, устраняют неполадки.

Источник: https://toptexnik.ru/dvigarely/dvigatel-a41-harakteristiki-i-neispravnosti

Двигатель А-41: характеристики, неисправности и тюнинг

Дизельный четырехцилиндровый двигатель А 41 изготавливается Алтайским моторным заводом и предназначается для установки на тяжёлую строительную технику и сельскохозяйственные транспортные средства.

Этот силовой агрегат зарекомендовал себя как чрезвычайно надежный, долговечный и простой в обслуживании, что неизменно сказалось на его популярности.

Технические характеристики

| Вес двигателя, кг | 930 |

| Размеры (длина/ширина), мм | 1425/827 |

| Материал блока цилиндров | чугун |

| Система питания | Прямой впрыск |

| Порядок работы двигателя (отсчет со стороны вентилятора) | 1 — 3 — 4 — 2 |

| Рабочий объем цилиндров, л | 7. 43 43 |

| Мощность, л. с. | 90 |

| Номинальное число оборотов, об/мин. | 1750 |

| Количество цилиндров | 4 |

| Расположение цилиндров | вертикальное |

| Ход поршня, мм | 140 |

| Диаметр цилиндра, мм | 130 |

| Степень сжатия | 16 |

| Максимальный крутящий момент при 1200 — 1300 об/мин, Нм | 412 |

| Топливо | дизель |

| Минимальный удельный расход топлива, кВтч | 1.62 |

| Система охлаждения | Жидкостная, с принудительной циркуляцией охлаждающей жидкости |

| Масло | Летом дизельное масло ДС-11 (М12В) или М10В; зимой – ДС-8 (М8В). |

| Генератор | Постоянного тока 214А1 или Г304. |

| Гидронасосы | 2 насоса шестеренчатого типа НШ10ДЛ и НШ46УЛ; привод шестеренчатой передачей от коленчатого вала. |

Двигатель устанавливается на тракторы ДТ-75М, Т-4А, Т-4, экскаваторы, катки, автогрейдеры, насосные установки, электростанции.

Описание

Рабочий объем этого четырехцилиндрового дизельного двигателя А 41 составляет 7,43 литра, что позволяет обеспечить мощность в 90 лошадиных сил при 1750 оборотах в минуту. Мотор А 41 имеет непосредственную систему впрыска, которая на последних модификациях полностью управляется электроникой.

Особенностью конструкции этого силового агрегата является двухклапанный механизм газораспределения, что позволяет обеспечить максимальную эффективность и отдачу. Для повышения надежности конструкции в дизеле А 41 использовали специальные гильзы, выполненные из чугуна с обработкой поверхности по технологии вершинного хонингования.

Используемая система охлаждения позволяет значительно уменьшить рабочую температуру, что положительно сказывается на надёжности этого силового агрегата. Для охлаждения масла используется внешний жидкостно-масляный теплообменник, обеспечивающий возможность работы силового агрегата при максимальных нагрузках и в тяжелых условиях эксплуатации.

Модификации

За годы нахождения этого мотора на конвейере он претерпел небольшие изменения, которые позволили существенно упростить обслуживание техники, улучшились его показатели надежности, сократился расход топлива и повысились показатели мощности.

Так, например модификация А-41СИ-03 имеет рядное расположение цилиндров, что позволило увеличить показатели номинальной мощности с 90 до 100 лошадиных сил. У этого силового агрегата коэффициент запаса крутящего момента составляет 20%, тогда как у модификации А-41СИ-1 и А-41СИ-02 этот показатель равняется 15%.

Начиная с 2001 года при изготовлении этих силовых агрегатов используют индивидуальные головки блока для каждой из группы цилиндров, что в свою очередь повысило надежность уплотнения газового стыка и уменьшило расход масла при угаре.

Двигатель, за время нахождения на конвейере, совершенствовался, получая различные электронные блоки управления. В 2003 году этот силовой агрегат начал оснащаться электростартерным запуском, что повысило его моторесурс. В 2012 году по лицензии на дизельный мотор А 41 стали устанавливать немецкие блоки картера, что повысило надежность мотора.

В 2012 году по лицензии на дизельный мотор А 41 стали устанавливать немецкие блоки картера, что повысило надежность мотора.

В общей сложности было выпущено 11 различных модификаций, большинство из которых представляют собой базовый мотор с установленным на него дополнительным навесным оборудованием.

Так, например возможна установка двух гидронасосов, ременного пневмокомпрессора, дополнительного генератора, увеличенного жидкостно-масляного теплообменника, предназначенного для охлаждения масла, модернизированной муфты сцепления и ряд других элементов.

Техническое обслуживание

Сервисное обслуживание этого силового агрегата не представляет особой сложности, что позволяет выполнять такие работы самостоятельно.

- Фактически при эксплуатации техники с данным типом двигателя необходимо лишь постоянно следить за давлением и температурой масла, в обязательном порядке проверять текущий уровень смазки, проводить промывку масляного фильтра и своевременно менять масло через каждые 240 мото-часов.

- Ежесменное обслуживание проводят ежедневно, в начале или конце смены, через каждые 8-10 мото-часов работы. При этом мотор очищают от пыли и грязи, проверяют крепежные детали и герметичность соединения, нет ли посторонних шумов, долив топлива (нет ли его протекания), масла и воды.

На регулярной основе проводится обслуживание системы охлаждения двигателя модификации А 41. В обязательном порядке проводится промывка системы с удалением накипи, а при наличии течи выполняется дополнительная герметизация радиатора.

Неисправности

| Двигатель перегревается, что приводит к невозможности эксплуатации техники. | В системе охлаждения этого силового агрегата используют преимущественно воду, что может привести к выпадению осадка или же появление кальциевого налета на сотах радиатора. Именно поэтому необходимо при увеличении рабочей температуры провести осмотр состояния радиаторов, промыть их, удалив соответствующую накипь. В отдельных случаях приходится заменить термостат или же проводить замену сломавшейся помпы. В отдельных случаях приходится заменить термостат или же проводить замену сломавшейся помпы. |

| Отмечается повышенный угар масла. | Причиной подобного может быть потерявшая герметичность клапанная крышка, которая устанавливается отдельно на каждую группу цилиндров. Подобная проблема была решена в последних модификациях этого мотора, где применялись немецкие блоки картера. |

| Двигатель А 41 потерял большую часть своей мощности и работает с заметной вибрацией. | Необходимо вскрыть силовые агрегаты, проверить состояние поршней и коленвала. Достаточно часто выходят из строя балансирующие подшипники, которые требуют соответствующей замены. |

| Появляются перебои в работе двигателя и отмечаются проблемы с пуском. | Причиной такой поломки может стать засорившийся топливный фильтр или же проблемы с системой впрыска. Необходимо для начала осмотреть состояние топливной системы, после чего проводить вскрытие мотора. |

Тюнинг

- Тюнинг этого силового агрегата заключается в установке турбины от двигателей 440 серии.

Такой мотор при условии замена шатунов и системы смазки способен выдавать около 145 лошадиных сил без какого-либо снижения моторесурса.

Такой мотор при условии замена шатунов и системы смазки способен выдавать около 145 лошадиных сил без какого-либо снижения моторесурса. - Возможно увеличение мощности силового агрегата путем перепрограммирования блока управления и замены системы впрыска. Проведя подобную модернизацию двигателя А 41 можно получить дополнительно порядка 5-10 лошадиных сил.

Двигатель А-41: характеристики, неисправности и тюнинг Ссылка на основную публикацию

Источник: https://dvigatels.ru/russia/dvigatel-a-41.html

Двигатель АМЗ А-41: Технические характеристики и тюнинг

Отечественная строительная и сельхозтехника, спецмашины комплектуются различными силовыми агрегатами. Один из их представителей – дизельный двигатель А 41, производства Алтайского моторного завода, расположенного в Барнауле.

Технические характеристики

А 41 – серия четырехцилиндровых безнаддувных дизельных двигателей. Их основное предназначение – эксплуатация в стройтехнике и сельскохозяйственных машинах. А 41 – качественный, неприхотливый, долговечный агрегат, простой в эксплуатации и обладающий хорошей ремонтопригодностью, и такая характеристика двигателей А 41 позволила ему обрести признание потребителей.

А 41 – качественный, неприхотливый, долговечный агрегат, простой в эксплуатации и обладающий хорошей ремонтопригодностью, и такая характеристика двигателей А 41 позволила ему обрести признание потребителей.

- А41, снятый с трактора ДТ-75:

- Технические характеристики двигателя А 41 в стоковом варианте:

- Вес двигателя А 41: 930 кг.

- Размеры мотора: длина 1425 мм, ширина 827 мм.

- Исполнение блока цилиндров: чугунный БЦ.

- Подача топлива: методом прямого впрыска ДТ.

- Алгоритм работы цилиндров: 1 – 3 – 4 – 2, отсчет ведется от вентилятора мотора.

- Объем: 7.43 литра.

- Развиваемая мощность: до 90 лошадиных сил.

- Число оборотов по паспорту: 1750 об. в минуту.

- Цилиндров: 4.

- Расположение цилиндров: установлены вертикально.

- Длина хода поршня: 140 мм.

- Диаметр отдельного цилиндра: 130 мм.

- Штатная степень сжатия А41: 16.

- Развиваемый крутящий момент: 412 Нм на 1300 оборотах.

- Расход топлива: мин. 1.62 кВтч.

- Система охлаждения дизельного двигателя А 41: жидкостная.

- Используемое масло: ДС-11 в летний период, ДС-8 зимой.

- Генератор мотора: агрегат постоянного тока 7=Г304, 214А1.

- Количество клапанов механизма газораспределения: 2

- Гидронасосы: 2 шестеренчатых насоса, привод от коленвала передачей шестеренчатого типа.

- Заявленный моторесурс: 12 тысяч моточасов на последних моделях двигателя.

Куда устанавливаеться двигатель АМЗ А-41

Данным мотором оснащаются экскаваторы, грейдеры, электростанции и насосные установки, прочая техника по согласованию с заводом-производителем. Из тракторов его используют на тракторах Т-4, ДТ-75М, Т-4А.

Обзор и особенности – Двигатель А-41

90-сильный двигатель обладает солидным объемом цилиндров в 7.43 литра, что позволяет базовой модели А 41 выдать такую мощность на относительно малых оборотах, около 1750. Следуя за тенденциями моторостроения, разработчики внесли в устройство двигателя А 41 блок электронной системы непосредственного впрыска: топливоподача полностью контролируется электроникой.

Читайте также… Двигатель 1 ZZ (FE) — Ресурс и технические особенности

Важная особенность мотора А 41 – двухклапанный газораспределительный механизм. Инженеры использовали его, чтобы придать двигателю максимально возможный КПД, отдачу и эффективность.

Чтобы сделать агрегат надежнее, в А 41 использованы высокопрочные чугунные гильзы, поверхность которых обработана методом вершинного хонингования. Это увеличивает ресурс мотора, вкупе с продуманной системой охлаждения (правда, растет и вес).

В качестве таковой используется внешний масляно-жидкостный теплообменник, одинаково хорошо охлаждающий двигатель и в холостом режиме, и при максимальных нагрузках.

Благодаря поддержанию стабильно-комфортной рабочей температуры надежность двигателя была дополнительно улучшена.

Интересная особенность двигателя: клапаны при работе двигателя способны проворачиваться от воздействия собственных пружин и сопутствующих рабочим циклам двигателя вибраций. Это можно отнести к плюсам конструкции, поскольку клапанный стержень изнашивается равномернее (хотя фаска тарелки клапана изнашивается тоже).

Распредвал двигателя должен выдерживать весомые нагрузки, поэтому его закаляют высокочастотными токами. На распредвалу имеются 7 шеек и 12 кулачков, обеспечивающих работу механизма. Узел приводится в движение от коленвала посредством шестеренчатой передачи.

Разработчики позаботились и об экологичности силового агрегата: вышедший из цехов АМЗ двигатель соответствует отечественному стандарту Р 41.96-2005 по отсутствию нарушений в выбросе загрязняющих и вредных веществ.

Модификации мотора

Двигатель выпускается в различных вариациях, предназначенных для работы с определенной спецтехникой.

Основные модели:

| Модификация | Предназначение |

| А- 41 В | Насосные станции СНП |

| А-41 Г | Асфальтоукладчики, грейдеры, буровые установки |

| А-41 Д | Автопогрузчики, катки |

| А-41И, СИ, С | Трактор ДТ-75 |

Базовая модель двигателя и модификации ставятся на трактора и прочую технику, по согласованию с производителем. Всего существует более 11 вариаций мотора, отличающиеся, в основном, дополнительным оборудованием. Можно поставить:

Всего существует более 11 вариаций мотора, отличающиеся, в основном, дополнительным оборудованием. Можно поставить:

- два гидронасоса;

- модернизированную муфту блока сцепления;

- глушитель;

- пневмокомпрессор;

- предпусковой электрофакельный подогреватель;

- увеличенный теплообменник системы охлаждения моторного масла, и т.д.

Модификации двигателя А-41СИ1, 02 и 03 отличаются друг от друга расположением цилиндров: последний получил рядную компоновку, благодаря чему номинальная развиваемая двигателем мощность выросла до 100 сил, а запас момента – до 20%, по сравнению с собратьями. На популярные трактора серии ДТ-75, согласно каталогу завода, ставятся моторы А 41И, СИ, С.

Читайте также… Двигатель Дэу Матиз- Обслуживание и замена масла

Начиная с 2001 года двигатели при сборке компонуются собственной головкой для отдельных цилиндровых групп, благодаря чему улучшилась надежность газового стыка и упал расход моторного масла «на угар».

В 2003 была создана модификация с запуском от электростартера, благодаря чему вырос моторесурс.

А в 2012 картерный блок двигателя А 41 заменили на лицензированные немецкие картеры, что сделало двигатель еще надежнее.

Блок-картер:

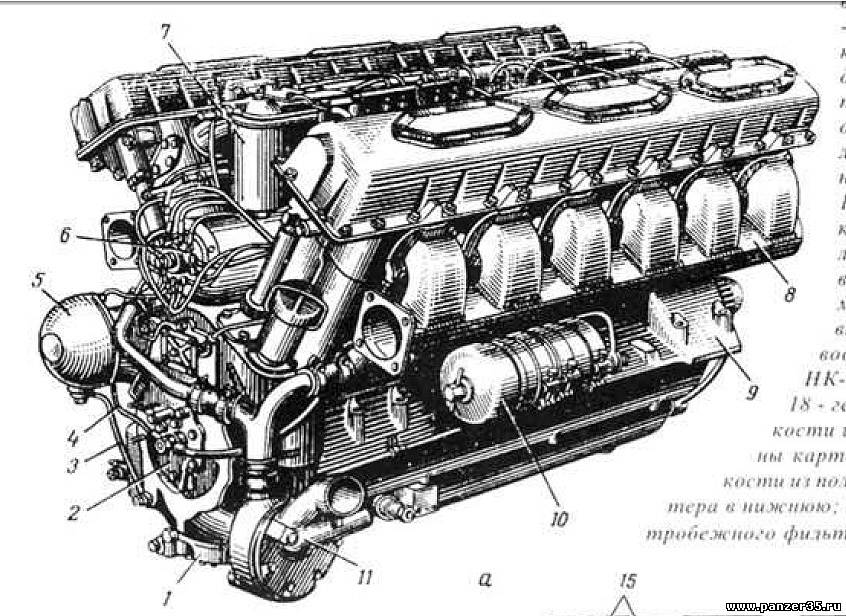

У А-41 существует родственный двигатель А-01, также предназначенный для работы на спецтехнике. В отличие от А-41, у второго двигателя 6 цилиндров.

Техобслуживание

Как уже упоминалось, А 41 и его модификации неприхотливы к условиям работы и сервису. Квалифицированный техник вполне справится с задачами текущего обслуживания самостоятельно.

По сути, для долгой и бесперебойной работы мотора необходимо, в основном, следить за температурой масла и давлением в масляной магистрали, не позволяя уровню смазки падать ниже критического уровня, и промывать масляный фильтр. Замена масла проводится регулярно, каждые 240 моточасов наработки двигателя.

Важная регулярная операция – регулировка сцепления, поскольку при постепенном износе накладок дисков увеличиваются зазоры отвода среднего диска и свободный ход муфты. Схематическое устройство сцепления на примере такового в тракторе ДТ-75:

Схематическое устройство сцепления на примере такового в тракторе ДТ-75:

Это двухдисковая муфта сухого исполнения, постоянно-замкнутого типа. Регулировка сцепления ДТ 75 с двигателем А 41 должна производиться, при необходимости по результату проверки, примерно каждые 240 моточасов.

Со временем может также потребоваться регулировка клапанов двигателя А 41. Допускается зазор в 0.25… 0.3 мм, для обоих клапанов этого двигателя.

Обслуживать мотор следует также ежесменно, при окончании смены или перед ее началом. Интервал текущего сервиса – около 10 моточасов. В набор манипуляций входит:

- очистка двигателя от грязи, скопившейся пыли;

- проверка креплений и состояния герметичности стыков;

- контроль отсутствия посторонних шумов;

- проверка на протечки топлива, воды и моторного масла.

- Охлаждающую систему двигателя также следует своевременно обслуживать. В набор сервисных операций входят:

- удаление накипи из блока охлаждения, промывка системы;

- проверка на течи и герметизация слабых мест радиатора, при необходимости.

Читайте также… Двигатель ЗИД- Устройство и обслуживание

Типичные неисправности

Мотору свойственные некоторые характерные проблемы.

В качестве хладагента системы охлаждения двигателя используется в основном вода, которая оставляет отложения кальция на сотах радиатора и осадок в трубках и полостях системы.

Поэтому следует регулярно проверять, в каком состоянии находится радиатор, и промывать его, особенно если предполагается эксплуатация двигателя на высоких нагрузках.

Иногда, в запущенных случаях, необходимо менять вышедшую из строя помпу или переставший работать термостат двигателя А 41.

- Аномально высокий расход моторного масла на угар.

Причина этого – негерметичная клапанная крышка, своя для отдельной цилиндровой группы. Именно для исправления данного недостатка в новых моделях использованы блоки картера германского производства.

- Потеря мощности двигателя, сильные вибрации при работе мотора.

Вероятная причина – дефект в узле коленвала или поршнях. Следует также проверить подшипники балансировки, им свойственно ломаться с последующей обязательной заменой таковых.

Следует также проверить подшипники балансировки, им свойственно ломаться с последующей обязательной заменой таковых.

- Плохой пуск двигателя, перебои при работе.

Причинами этого могут стать неполадки системы впрыска или забившийся грязью топливный фильтр. Следует диагностировать топливную систему, прочистить или заменить фильтр, а если эта операция не возымеет эффекта, вскрыть двигатель и проверять внутренние компоненты.

Тюнинг

В некоторых ситуациях мощности двигателя А41 может не хватать. Как и в «гражданских» двигателях, здесь существуют некоторые технические приемы, позволяющие снимать с силовой установки повышенную мощность.

- Установка турбины от моторов серии 440.

Это операция комплексная, требующая также монтажа соответствующих новым характеристикам двигателя шатунов и смазочной системы. При соблюдении этих требований мотор становится способным выдавать до 145 сил, при сохранении штатного моторесурса.

Некоторого прироста можно добиться чисто программными манипуляциями, перепрограммировав электронное устройство управления двигателем.

Важно: при этом крайне желательно установить и более производительные форсунки, поскольку штатные могут не справиться с нагрузкой.

Таким путем к характеристикам двигателя А 41 добавляют на 5-10 лошадиных сил больше, чем в стоковом исполнении.

Источник: https://motoran.ru/dvigatel/dvigatel-amz-a-41

Двигатель А-01, А-41, Д-447, Д-467

Поставляем со склада и под заказ запасные части двигателей А-01, А-41, Д-447, Д-467 Алтайского моторного завода.

Дизели Алтайского моторного завода отличаются простотой конструкции и надежностью.

У двигателей А-01, А-41, Д-447, Д-467 есть существенный ряд преимуществ:

- Экономичность

- Надежность

- Простота в техническом обслуживании и ремонте

Двигатели типа А-01, А-41 — безнаддувный, с 2-х клапанным механизмом газораспределения. Используются гильзы из спецчугуна, поршни трехколечные.

- Двигатель А-01 имеет модификации: А-01МСИ-1, А-01МРСИ-1, А-01МКСИ-1

- Модификации двигателя А-41: А-41СИ-1, А-41СИ-02, А-41СИ-03

- Технические характеристики А-01, А-41:

| А-01 | А-41 | |

| Тип дизеля | четырехтактный | четырехтактный |

| Число цилиндров | 6 | 4 |

| Расположение цилиндров | Вертикальное, рядное | |

| Порядок работы цилиндров | 1-5-3-6-2-4 | 1-3-4-2 |

| Диаметр цилиндров, мм | 130 | 130 |

| Ход поршня, мм | 140 | 140 |

| Рабочий объем цилиндра, л | 11,15 | 7,43 |

| Степень сжатия | 16,5 | 16,5 |

| Способ смесеобразования | непосредственный впрыск топлива | |

| Наличие наддува | нет | нет |

Номинальная мощность,кВт (л. с) с) | 99 (135) | 69 (94) |

| Номинальная частота вращения коленчатого вала, мин-1 | 1700 | 1750 |

| Удельный эффективный расход топлива при номинальной мощности г/кВт ч | 221 | 227 |

| Относительный расход масла на угар, % к расходу топлива, не более | 0,3 | 0,3 |

Технические характеристики Д-447:

| Д-447Р | Д-447Р1 | |

| Мощность, кВт (л.с) | 84 (114) | 91 (124) |

| Частота вращения коленчатого вала, об/мин | 1500 | |

| Мин устойчивая частота вращения коленчатого вала на холостом ходу, об/мин | 700 | |

| Макс частота вращения коленчатого вала, об/мин | 1620 | |

| Число цилиндров | 4 | |

| Расположение цилиндров | вертикальное рядное | |

| Порядок работы цилиндров | 1-3-4-2 | |

| Тип | четырехтактный | |

| Способ смесеобразования | непосредственный впрыск топлива | |

| Наличие наддува | турбонаддув | |

| Диаметр поршня, мм | 130 | |

| Ход поршня, мм | 140 | |

| Рабочий объем цилиндра, л | 7,43 | |

| Пуск дизеля | электростартерный | |

| Охлаждение | двухконтурное, водо-водяное с насосом забортной воды, охладителями воды и масла | |

| Количество клапанов на цилиндр | 2 | |

| Масса двигателя, кг | 830 |

Технические характеристики двигателя Д-467:

| Д-467Р | Д467Р1 | Д467Р2 | Д467Р3 | |

Мощность, кВт (л. с.) с.) | 115 (156) | 130 (177) | 147 (200) | 147 (200) |

| Частота вращения коленчатого вала об/мин | 1500 | 2000 | ||

| Мин устойчивая частота вращения коленчатого вала на холостом ходу, об/мин | 700 | |||

| Макс частота вращения коленчатого вала, об/мин | 1620 | 2160 | ||

| Число цилиндров | 6 | |||

| Расположение цилиндров | вертикальное, рядное | |||

| Порядок работы цилиндров | 1-5-3-6-2-4 | |||

| Тип | четырехтактный | |||

| Способ смесеобразования | непосредственный впрыск топлива | |||

| Наличие наддува | турбонаддув | |||

| Диаметр поршня | 130 | |||

| Ход поршня | 140 | |||

| Рабочий объем цилиндра, л | 11,15 | |||

| Пуск дизеля | электростартерный | |||

| Охлаждение | двухконтурное, водо-водяное с насосом забортной воды, охладителями воды и масла | |||

| Удельный эффективный расход топлива, г/кВт х ч | 0,7 | |||

| Масса двигателя, кг | 1160 | |||

| Агрегатируется с реверс-редуктором модели | 120С | 135С | 300 | 135А |

| Наименование дизель-редуктора | ДРА-125/1500 | ДРА-140/1500 | ДРА-160/1500 | ДРА-160/2000 |

| Блок-картер, картер маховика | ||

| 1 | 01М-00 КП | Блок-картер |

| 2 | 41И-00 КП | Блок-картер |

| 3 | 41И-01-00 КП | Блок-картер |

| 4 | 440И-00 КП | Блок-картер |

| 5 | 442-00 КП | Блок-картер |

| 6 | 442-25-00 КП | Блок-картер |

| 7 | 442-25БИ-00 КП | Блок-картер |

| 8 | 442-51-00 КП | Блок-картер |

| 9 | 442-55Р-00 КП | Блок-картер |

| 10 | 447-00 КП | Блок-картер |

| 11 | 467-10-00 КП | Блок-картер |

| 12 | 467-21-00 КП | Блок-картер |

| 13 | 01М-0110-02 | Болт крепления крышки |

| 14 | 01-0109 | Втулка распредвала |

| 15 | 41-0109А | Втулка передняя распределительного вала |

| 16 | 01-0150 | Втулка резьбовая |

| 17 | 03-01С3-1А | Картер маховика |

| 178 | 41-01С3-1 | Картер маховика |

| 19 | 41-01С3-11 | Картер маховика |

| 20 | 4605-01С12 | Кожух привода топливного насоса |

| 21 | 442-0178 | Кольцо |

| 22 | 01-0107-2 | Кронштейн топливного насоса |

| 23 | 41-01С9 | Крышка верхнего люка |

| 24 | 01М-01С9 | Крышка верхнего люка |

| 25 | 01-0168 | Крышка люка |

| 26 | 01-0169 | Крышка люка |

| 27 | 01-0167 | Крышка люка |

| 28 | 01М-0199 | Крышка люка |

| 29 | 01-0148-2 | Маслоотражатель |

| 30 | 6Т2-01С4 | Палец в сборе |

| 31 | 41-01С6-01 | Патрубок маслоналивной |

| 32 | 01М-0195-01 | Пробка коническая 3/4 |

| 33 | 01М-01С6-01 | Пробка маслозаливной горловины |

| 34 | 448-01С10 | Сапун |

| 35 | 01М-0135 | Трубка маслоизмерителя |

| 36 | 442-01С5 | Форсунка охладения поршня |

| 37 | 11ТА-01С5-3 | Форсунка охладения поршня |

| 38 | 6Т2-0119 | Шайба крепления головки |

| 39 | 41-0165-1 | Штуцер переходной |

| 40 | 4601-0150-01 | Штуцер |

| Картер шестерен | ||

| 41 | 03А-0210 | Болт |

| 42 | 03А-0235 | Болт |

| 43 | 03А-0206В | Вал привода топливного насоса |

| 44 | 41-02С2-31 | Картер шестерен |

| 45 | 03А-0219В | Крестовина |

| 46 | 4405-02с8 | Крышка картера шестерен |

| 47 | 03А-0252 | Пластина центрирующая |

| 48 | 03А-02С10 | Пластины |

| 49 | 03А-02С4В | Привод топливного насоса |

| 50 | 442-47-0232 | Прокладка |

| 51 | 03А-02С11 | Фланец |

| 52 | 03А-0207-02 | Фланец |

| Шатун | ||

| 54 | 461-0303-01 | Болт шатунный |

| 55 | 461-0308-17 | Втулка шатуна |

| 56 | 01М-0307(236-1004022Б | Кольцо стопорное |

| 57 | 461-03С2-02 | Шатун |

| Вал коленчатый | ||

| 58 | 6Т3-0410 | Болт |

| 59 | 444-0410 | Болт |

| 60 | 6Т3-0414 | Болт крепления |

| 61 | 03А-0414 | Болт крепления маховика |

| 62 | 01-04с5-30 | Вал коленчатый без вкладышей |

| 63 | 445-04С5-21 | Вал коленчатый без вкладышей |

| 64 | 444-04С5-50 | Вал коленчатый без вкладышей |

| 65 | 01МС-0403-20 | Венец маховика |

| 66 | 41С-0403-10 | Венец маховика |

| 67 | 444-0409-01 | Гайка |

| 68 | 6Т2-0411А | Заглушка |

| 69 | 01М-0425-01 | Корпус сальника |

| 70 | 6Т3-0425-01 | Корпус сальника |

| 71 | 6Т3-0405 | Маслоотражатель коленвала передний |

| 72 | 01-0421 | Маслоотражатель коленвала задний |

| 73 | 444-0405 | Маслоотражатель коленвала передний |

| 74 | 6Т3-04С6-10 | Маховик с венцом |

| 75 | 41С-04С6-20 | Маховик с венцом |

| 76 | 01МС-04С6-20 | Маховик с венцом |

| 77 | 01М-0440 | Пробка |

| 78 | 444-0406 | Ступица |

| 79 | 01-0430-10 | Трубка сепарирующая |

| 80 | 6Т3-0411 | Шайба поджимная |

| 81 | 41-0406-11 | Шкив коленвала |

| 82 | 442-59-0406 | Шкив коленчатого вала |

| Механизм газораспределения | ||

| 83 | 01М-05с7 | Вал распределительный |

| 84 | 41-05с7 | Вал распределительный |

| 85 | 01-0527-1 | Втулка |

| 86 | СМД55-0505 | Втулка |

| 87 | 01М-0522 | Гайка |

| 88 | 01-0510А | Опора оси толкателей маслоподводящая |

| 89 | 01-0512А | Опора оси толкателя |

| 90 | 41-05С3 | Ось толкателей |

| 91 | 01-05С14 | Ось толкателей |

| 92 | 41-05С14 | Ось толкателей |

| 93 | 6Т2-05С3-1 | Ось толкателей задняя |

| 94 | 6Т2-05С2-1 | Ось толкателей передняя |

| 95 | 41-0533-1 | Скоба |

| 96 | 6Т2-0520-1 | Стержень |

| 97 | 01-05С10 | Толкатель в сборе |

| 98 | 41-0507 | Фланец шлицевой |

| 99 | 01М-0521 | Шайба стопорная |

| 100 | 448-0505 | Шайба |

| 101 | 41-0534-3 | Шайба |

| 102 | 6Т2-05С8А | Штанга толкателя |

| Головка цилиндров | ||

| 103 | М4601-0618 | Болот крепления головки |

| 104 | М4601-0618-01 | Болот крепления головки |

| 105 | 01-0689 | Винт коромысла регулировочный |

| 106 | 448-0603 | Втулка клапана направляющая |

| 107 | 448-06С2 | Головка цилиндра с клапанами |

| 108 | М4601-06С2-11 | Головка цилиндра с клапанами |

| 109 | 01-0661 | Коллектор впускной задний алюминиевый |

| 110 | 01М-06С12 | Коллектор впускной задний алюминиевый |

| 111 |

Источник: http://neva-diesel. com/dvigateli-a-01-a-41-d-447-d-467-i-zapchasti-k-nim

com/dvigateli-a-01-a-41-d-447-d-467-i-zapchasti-k-nim

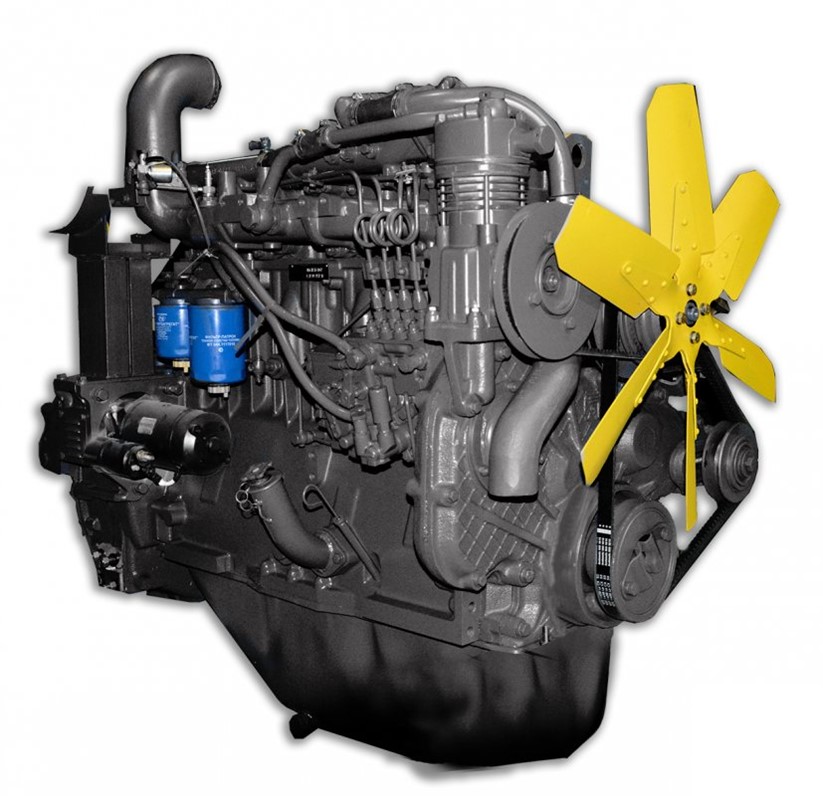

Дизельный двигатель Алтай-дизель А-41СИ

Двигатели Алтай-дизель разрабатываются и выпускаются на Алтайском моторном заводе — одном из ведущих российских производителей дизельных двигателей.

Многоцелевые 4-х цилиндровые и 6-ти цилиндровые рядные дизельные двигатели Алтай-дизель размерностью Д*Н=130*140 мм обладают особой конфигурацией камер сгорания, точно дозированным введением топлива, удачной конструкцией газотурбинного наддува (при его наличии) и практически идеальным перемещением газов внутри цилиндров. Благодаря этим качествам двигатели Алтайского моторного завода отличает рекордно низкий удельный расход топлива.

Двигатель Алтай-дизель А-41СИ представляет собой 4-х цилиндровый 4-х тактный двигатель жидкостного охлаждения с непосредственным впрыском топлива и вертикальным рядным расположением цилиндров. Газотурбинный наддув у дизельного двигателя Алтай-дизель А-41СИ отстутствует.

Газотурбинный наддув у дизельного двигателя Алтай-дизель А-41СИ отстутствует.