Содержание

Модульные турбинно-винтовые двигатели типа ТВД — Что такое Модульные турбинно-винтовые двигатели типа ТВД?

10722

Предназначены для бурения глубоких вертикальных и наклонно направленных скважин различного назначения

Модульные турбинно-винтовые двигатели типа ТВД, разработанные ВНИИБТ, являются новой концепцией забойного привода породоразрушающего инструмента.

Они могут выполнять также функции забойного привода керноотборных устройств для бурения с отбором образцов породы (керна) и двигателя-отклонителя (при замене обычного шпинделя на шпиндель-отклонитель).

Эти двигатели выпускаются наружными диаметрами 195; 240 мм и применяются при бурении скважин в сочетании с шарошечными (всех типов и серий), лопастными и алмазными, в т. ч. армированными алмазнотвердосплавными пластинами (АТП), долотами и бурильными головками соответствующих диаметров, обеспечивающих минимальный технологически требуемый зазор между корпусом двигателя и стенками скважины.

ч. армированными алмазнотвердосплавными пластинами (АТП), долотами и бурильными головками соответствующих диаметров, обеспечивающих минимальный технологически требуемый зазор между корпусом двигателя и стенками скважины.

Турбинно-винтовой забойный двигателькомпонуется из винтового модуля, турбинной секции и шпинделя.

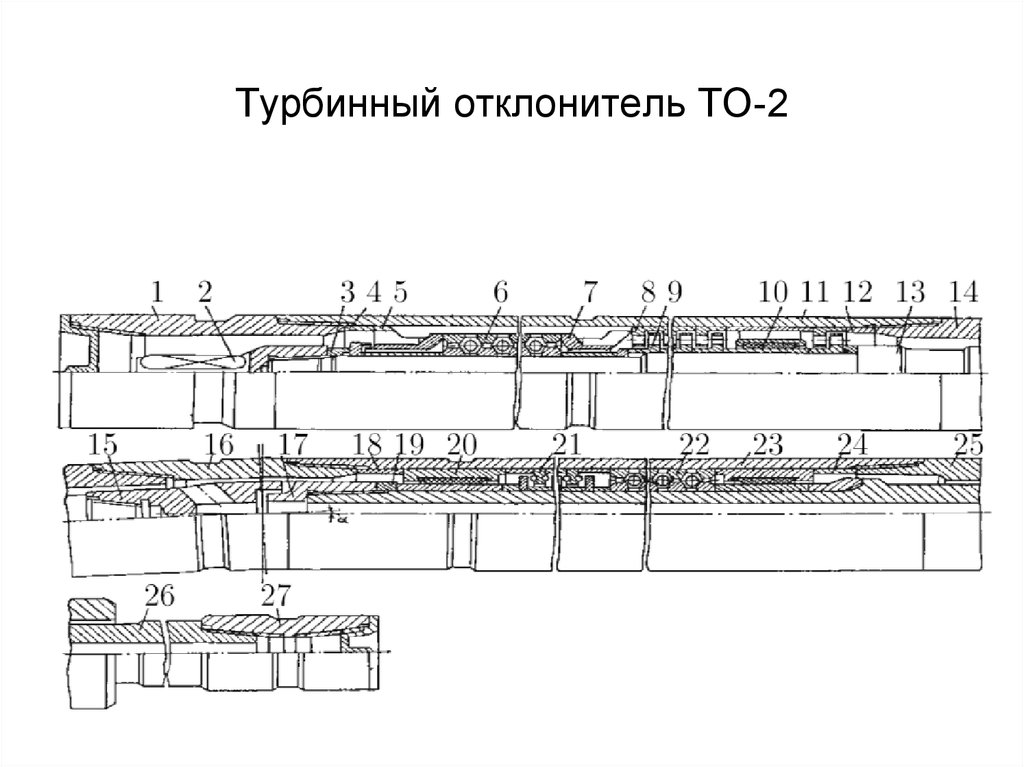

Турбннно-винтовой двигатель типа ТВД (рисунок) представляет собой универсальный забойный двигатель, содержащий 3 основных узла:

- шпиндель с осевой опорой 1 (при необходимости — шпиндель-отклонитель),

- одну (при необходимости — 2 или 3) турбинные секции 2,

- винтовой модуль 3.

Конструктивно предусмотрены различные варианты агрегатирования вышеуказанных узлов в условиях как цеха по ремонту забойных двигателей, так и бурящейся скважины, благодаря чему бурение верхних интервалов скважин может осуществляться при относительно высокой частоте вращения долота — 6,3 с-1 (без использования модуля), а нижних интервалов — при сравнительно низкой частоте вращения — 1,25 с-1 (с применением модуля).

Учитывая различные технологические требования, предъявляемые в конкретных геолого-технических условиях месторождений, турбинно-винтовые двигатели могут быть агрегатированы в единую компоновку следующим образом (табл. 105).

Двигатель типа ТВД-19’5 выполнен с учетом максимального использования унифицирования узлов серийных турбобуров, высокомоментной турбины А7ПЗ и серийных винтовых пар.

Такая компоновка двигателя обеспечивает высокие значения момента силы на валу при относительно низкой частоте его вращения.

При этом предусмотрена разгрузка винтового модуля на номинальном режиме работы двигателя: модуль либо повышает, либо поглощает момент силы только при преодолении пик момента на долоте или его перегрузке, что предопределяет значительное увеличение безотказной наработки винтовой пары.

По сравнению с известными в практике бурения турбобурами и винтовыми забойными двигателями турбинно-винтовой забойный двигатель типа ТВД обладает рядом принципиально важных достоинств:

- органично сочетает стабильность во времени энергетической характеристики, свойственную турбинному приводу, а также высокое соотношение М/n и высокую жесткость линии моментов, свойственную объемным гидромашинам.

- избавлен от недостатков турбобура (таких как относительно низкий момент силы на валу и «мягкость» линий моментов) и от недостатков винтового забойного двигателя (таких как низкий срок службы винтовой пары и отрицательное воздействие на долото поперечных колебаний, генерируемых близко расположенной к нему винтовой парой).

- высокая надежность двигателя обеспечена применением в его конструкции ряда оригинальных технических решений, обеспечивающих высокие эксплуатационные показатели. К этим решениям относятся: узлы соединения торсиона с винтовым ротором и валом турбинной секции; система, устраняющая негативное влияние силы, вызванной вращением неуравновешенной массы торсиона и винтового ротора, а также перекашивающего момента, действующего на последний. Часть этих технических решений запатентована в США, Франции, Германии, Канаде, Бразилии.

Условиями, ограничивающими применение двигателей типа ТВД, являются:

- температура бурового раствора более 120оС;

- плотность бурового раствора более 1700 кг/м3;

- содержание в буровом растворе углеводородных соединений более 5 %.

Ввиду того, что современные долота имеют стойкость, превышающую 100 час, должна быть обеспечена и работоспособность двигателя, гарантирующая отработку не менее 3 таких долот. Такая гарантия обеспечивается при использовании турбинно-винтового двигателя, конструкция которого в целом и его узлов относительно отработаны.

Основные технические параметры двигателей типа ТВД приведены в табл. 106.

*Турбобур без преобразователя частоты вращения.

** Длина и масса двигателя включает соответственно одну и две турбинные секции.

*** Параметры приведены для расхода бурового раствора (воды) 0,040 м3/с.

Изготовители: 1. Экспериментальный завод ВНИИБТ Оренбургский филиал

МГП «Буровик»

460027 г. Оренбург, Донгузская, 50

тел. 97-89-91

2. Опытный завод ВНИИБТ

403810 г. Котово Волгоградской обл., Промбаза

Котово Волгоградской обл., Промбаза

тел. 2-94-90, 2-94-89. 2-38-42 телетайп 310675 КЕДР

Винтовой забойный двигатель

Содержание

Введение

При углублении скважины порода может

разрушаться долблением, сверлением или

(и) истиранием (последний случай –

разновидность предыдущего). Каждому из

этих видов разрушения соответствуют

основные методы бурения: ударное,

вращательное, ударно-вращательное

(практически неприменяемое) и дробовое

(применяется редко) бурение.

Наибольшее применение получило

вращательное бурение. При этом способе

цилиндрический ствол формируется

непрерывно вращающимся долотом.

Разбуренные частицы в процессе бурения

также непрерывно выносятся на поверхность

циркулирующим буровым раствором (газом,

газированной жидкостью). При вращательном

бурении долото внедряется в породу в

результате одновременного действия

осевого усилия (нагрузки), направленного

перпендикулярно к плоскости забоя, и

окружного усилия от вращающего момента.

Различают: роторное бурение, когда

двигатель, приводящий во вращение долото

на забое при помощи колонны бурильных

труб, находится на поверхности; турбинное

бурение и бурение с использованием

электробура, когда двигатель расположен

у забоя скважины, над долотом. Поток

бурового раствора, кроме известных

функций, выполняет функции источника

энергии.

Роторное и турбинное бурение являются

основными способами проводки скважин

и используются повсеместно. Особенно

широко используется турбинный способ

бурения в России.

Одним из основных составляющих при

бурении являются забойные двигатели.

В данной работе будет рассмотрен винтовой

забойный двигатель, его модификации.

Также будет проведен расчет основных

параметров винтового забойного двигателя

ДЗ-172.

Основная

часть

Забойный

двигатель

Забойный

двигатель — погружная машина, преобразующая

гидравлическую, пневматическую или

электрическую энергию, подводимую с

поверхности, в механическую работу

породоразрушающего инструмента (долота)

при бурении скважин.

Энергия к забойному двигателю подводится

от источника по

колонне бурильных

труб или

кабелю. Преобразование подведённой

энергии в механическую работу

осуществляется в рабочих органах

забойного двигателя.

Классификация

забойных двигателей.

По типу движения,

сообщаемого породоразрушающему

инструменту, различают забойные

двигатели:

Вращательные;

Ударные.

По виду энергоносителя:

Гидравлические;

Пневматические;

Электрические.

По особенностям

породоразрушающего инструмента:

По конструкции:

Одинарные;

Секционные;

Шпиндельные;

Редукторные;

И т.п.

Наиболее

существенно отличаются по устройству

и принципу действия забойные двигатели

вращательного (турбобур, винтовой

забойный двигатель и электробур)

и ударного типов (гидро- и пневмоударник).

Рабочим органом забойного двигателя

вращательного типа (рис. 1) является

система статор-ротор.

Рисунок

1 – Забойный двигатель вращательного

типа

Статор

фиксирован от проворота в корпусе

забойного двигателя, а ротор — на валу.

Корпус забойного двигателя соединён с

колонной бурильных труб, вал — с долотом.

Энергоноситель в рабочих органах

забойного двигателя вращательного типа

создаёт на роторе и статоре моменты

силы, равные по величине и противоположные

по направлению (так называемый активный

и реактивный моменты). Активный момент

используется на вращение долота,

реактивный момент воспринимается

колонной бурильных труб и гасится на

стенках скважин и в приводных механизмах,

размещённых на поверхности. Основные

элементы забойного двигателя вращательного

типа, помимо рабочих органов: осевая и

радиальные опоры, уплотнение выхода

вала.

Наибольшее

использование забойного двигателя

вращательного типа имеет в бурении на

нефть и газ

(свыше 80%

общего объёма).

Забойные

двигатели ударного типа (рис. 2) сообщают

2) сообщают

долоту возвратно-поступательные

движение. Основным рабочим органом

такого забойного двигателя является

поршень-молоток, энергия удара которого

передаётся долоту. Движение молотка

вниз (рабочий ход) и вверх (обратный ход)

обеспечивается автоматическим перепуском

жидкости или сжатого газа. В различных

конструкциях забойного двигателя

ударного типа энергия подводимой

жидкости (газа) используется как для

совершения только прямого или только

обратного хода поршня-молотка, так и

для прямого и обратного ходов. Забойные

двигатели ударного типа приводятся в

действие жидкостью (гидроударник) и

сжатым газом (пневмоударник).

Рисунок

2 – Забойный двигатель ударного типа

Гидро- и пневмоударники

применяют главным образом при бурении

скважин малого диаметра глубина до 1500

м на твёрдые полезные ископаемые и для

бурения шпуров. (Шпур — искусственное

цилиндрическое углубление в твёрдой

среде (горной породе, бетоне)

диаметром до 75 мм и глубиной до 5 м.

Создаются и применяются для размещения

зарядов при взрывных работах, для

установки анкерной крепи, нагнетания

воды или цемента в

окружающий массив горных пород и т. п.)

п.)

Использование

забойного двигателя (по сравнению с

ротором) обеспечивает повышение

технико-экономических показателей

бурения за счёт увеличения скорости

бурения, сокращения количества аварий с бурильной

колонной, снижения энергозатрат. Особенно

эффективно применение забойного

двигателя при бурении наклонно

направленных скважин.

Винтовой забойный

двигатель (ВЗД) — гидравлический забойный

двигатель объёмного типа, рабочие органы

которого выполнены по схеме планетарного

механизма, приводимого в действие за

счёт энергии промывочной жидкости.

Винтовые забойные двигатели предназначены

для бурения наклонно-направленных,

глубоких, вертикальных, горизонтальных

и других скважин. Так же применяется

для разбуривания песчанных пробок,

цементных мостов, солевых отложений и

тд.

Рисунок 3 – Винтовой забойный двигатель

Первые винтовые

забойные двигатели с высокой частотой

вращения разработаны в США в

1962 Харрисоном на базе обращённого

однозаходного героторного винтового

насоса Муано. Многозаходный винтовой

Многозаходный винтовой

забойный двигатель с низкой частотой

вращения создан в CCCP в

1966-70 С. С. Никомаровым, М. Т. Гусманом и

др.

ВЗД

состоит из следующих основных узлов и

деталей:

двигательной секции: включающей в себя

ротор и статор;шпиндельной секции: включающей в себя

многорядную упорно-радиальную опору,

радиальные опоры и торцевой сальник;переливного клапана, соединительных

и рабочих переводников.

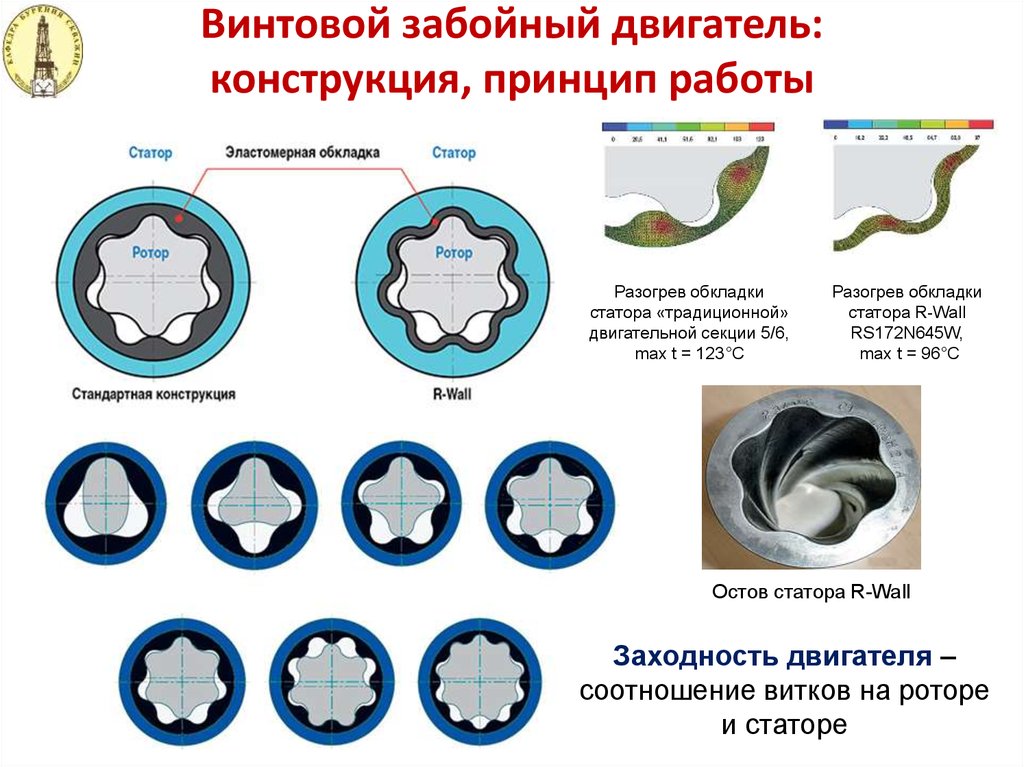

Стальной

статор внутри имеет привулканизированную

резиновую обкладку с винтовыми зубьями

левого направления. На стальном роторе,

с хромированным покрытием, нарезаны

зубья также левого направления. Число

зубьев ротора на единицу меньше числа

зубьев статора. Специальный профиль

зубьев ротора и статора обеспечивает

их непрерывный контакт между собой,

образуя на длине шага статора единичные

рабочие камеры.

Промывочная

жидкость, поступающая в двигатель от

насосов, может пройти к долоту только

в том случае, если ротор проворачивается

относительно статора, обкатываясь под

действием неуравновешенных сил.

Ротор,

совершая планетарное движение,

поворачивается по часовой стрелке

(абсолютное движение), в то время как

геометрическая ось ротора перемешается

относительно оси статора против часовой

стрелки (переносное движение).

За

счёт разности в числах зубьев ротора и

статора (передаточное соотношение в

зависимости от типа ВЗД может быть 9/10,

6/7 и др.) переносное движение редуцируется

в абсолютное с передаточным числом, что

обеспечивает сниженную частоту вращений

и высокий крутящий момент на валу

двигателя.

Шпиндельная

секция служит для передачи осевого

усилия с бурильных труб на долото,

восприятия гидравлической нагрузки и

реакции забоя, снижения радиальных

колебаний долота.

Переливной

клапан предназначен для слива промывочной

жидкости из бурильных труб при подъёме

колонны с ВЗД и заполнении бурильной

колонны при спуске в скважину.

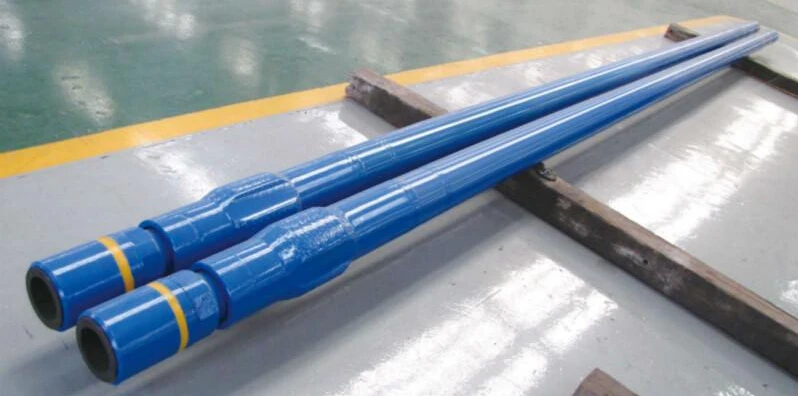

Винтовой

забойный двигатель доставляется на

буровую в собранном виде с навернутыми

предохранительными пробками.

Перед

пуском в работу двигатель должен быть

подвержен наружному осмотру. Особое

Особое

внимание следует обратить на отсутствие

трещин и вмятин на статоре и корпусе

шпинделя, на состояние присоединительных

резьб к бурильным трубам и к долоту, а

также на плотность свинчивания

промежуточных резьб, соединяющих

корпусные детали двигателя.

Двигатель

должен эксплуатироваться, если:

в качестве промывочной жидкости

используется техническая вода или

глинистый раствор плотностью не более

210 кг/м;содержание песка не более 2% по весу;

размер твердых частиц не более 1 мм;

при забойной температуре не выше +100

ºС.

Повышенное

содержание твердых частиц в промывочной

жидкости приведёт к быстрому износу

рабочих органов (ротор-статор). Повышение

температуры в призабойной зоне влияет

на прочность эластомера статора и

понижает ресурс двигателя. Буровой

раствор, содержащий реагенты на

углеводородной основе, приводит к

набуханию резиновой обкладки (эластомера)

статора и преждевременному выходу

из строя двигателя. Дифференциальное

Дифференциальное

давление, превышающее рекомендуемое

максимальное рабочее значение на приводе

объёмного двигателя, сокращает срок

работы статора.

При

эксплуатации винтовых забойных двигателей

необходимо следить, чтобы количество

осадка в приёмных мерниках буровых

насосов не превышало 25% от объёма мерников

и под ведущую бурильную трубу (квадрат)

и УБТ был установлен фильтр.

Что такое турбинные буровые двигатели?

Автор: DrillingFormulas.Com | | Направленное бурение

Просмотры сообщений:

5074

Турбинные двигатели работают за счет использования энергии непрерывного потока пара, проходящего через них. Более конкретно, буровой раствор, проходящий вниз по бурильной колонне, отклоняется лопастями статора, соединенного с корпусом. Затем эта отклоненная жидкость течет по лопастям ротора, что приводит во вращение сам приводной вал. Лопасти как ротора, так и статора сконфигурированы так же, как у стандартного вентилятора, но с обратным расположением лопастей. Это связано с тем, что вентилятор предназначен для выталкивания воздуха наружу с помощью двигателя, тогда как турбине требуется вход воздуха или жидкости для вращения двигателя.

Лопасти как ротора, так и статора сконфигурированы так же, как у стандартного вентилятора, но с обратным расположением лопастей. Это связано с тем, что вентилятор предназначен для выталкивания воздуха наружу с помощью двигателя, тогда как турбине требуется вход воздуха или жидкости для вращения двигателя.

Буровой раствор или буровой раствор закачивается вниз по бурильной колонне с поверхности до тех пор, пока не попадет в силовую часть турбины. Затем он соприкасается с лопатками статора, которые не могут двигаться, так как закреплены на корпусе турбины. Таким образом, импульс жидкости перенаправляется на лопасти ротора. Затем приводной вал перемещается к буровому долоту, заставляя его вращаться. Когда лопасти ротора совершают свои выходные обороты, жидкость затем направляется в следующую ступень ротора/статора. Каждая турбина может включать до 400 таких ступеней, хотя более типичная цифра 100-250. Каждая ступень будет передавать одинаковое количество крутящего момента на приводной вал и использовать равное количество общей энергии.

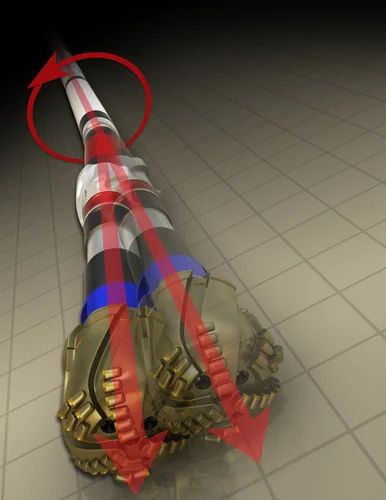

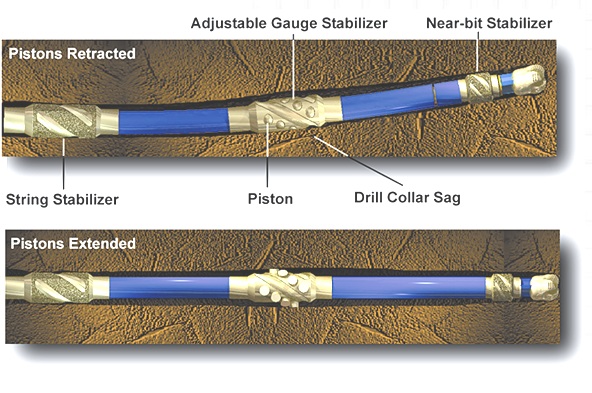

Рисунок 1. Компоненты турбинных двигателей (oilandgasproductnews.com, 2015 г.) гидравлический мотор.

Циркуляционный переводник

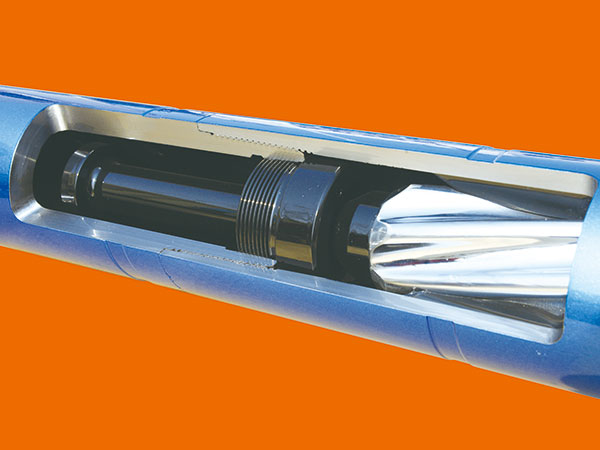

Рисунок 2 – Циркуляционный переводник для турбинных двигателей

Первая часть – это циркуляционный переводник (рис. 2). Это позволяет буровому раствору обходить силовую часть самой турбины, когда мощность не требуется. Это может быть полезно, например, в ситуации управления скважиной, когда необходима циркуляция жидкости без вращения долота. Для приведения в действие циркуляционного переводника в буровую колонну на поверхности вставляется «падающий шар», изготовленный из пластика или металла. Затем он будет закачиваться вниз по колонне до тех пор, пока она не остановится на внутренней втулке, которая будет удерживаться на месте с помощью срезных штифтов. Когда шаровая опора находится на втулке, поток жидкости ограничивается. Это оказывает дополнительное давление на шар, пока он в конце концов не срежет штифты и не протолкнет втулку дальше во внутренний диаметр переводника. Этот процесс служит для открытия отверстий для сообщения жидкости и означает, что буровой раствор может течь, не проходя через турбину в нижней части бурильной колонны. Вращение долота останавливается, и операция, требующая циркуляции, может продолжаться без неблагоприятного воздействия на компоненты турбины или бурового долота. После срабатывания переводника турбинный трест отключается от ствола скважины для деактивации на поверхности. Как только сборка будет возвращена на дно, бурение может быть продолжено.

Этот процесс служит для открытия отверстий для сообщения жидкости и означает, что буровой раствор может течь, не проходя через турбину в нижней части бурильной колонны. Вращение долота останавливается, и операция, требующая циркуляции, может продолжаться без неблагоприятного воздействия на компоненты турбины или бурового долота. После срабатывания переводника турбинный трест отключается от ствола скважины для деактивации на поверхности. Как только сборка будет возвращена на дно, бурение может быть продолжено.

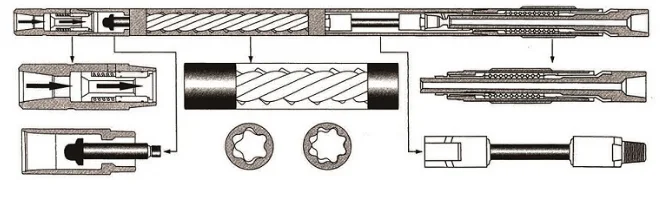

Силовая секция

Эта часть турбины состоит из нескольких ступеней ротора/статора, по одному из этих компонентов на каждую ступень. Статор состоит из от 25 до 300 лопастей, которые удерживаются на месте двумя кольцами, как показано на рис. 3. Внутреннее кольцо охватывает приводной вал, который все еще может свободно вращаться, а юбка прикреплена к самой секции двигателя. Оставаясь неподвижными, лопасти статора направляют буровой раствор на противоположные лопасти ротора под прямым углом, чтобы преобразовать движение жидкости во вращательное движение, которое затем передается на приводной вал.

Рисунок 3 – Компоненты ступени турбины, ротор и статор

Лопасти ротора также удерживаются на месте двумя концентрическими кольцами. Кольцо ступицы закреплено на приводном валу, а наружное кольцо может свободно вращаться внутри внутреннего диаметра корпуса. Это внешнее кольцо собирает и направляет буровой раствор к статору следующей ступени. Пока буровой раствор течет, корпус силовой части остается неподвижным, а приводной вал вместе с роторами может эффективно вращаться.

Чтобы компоненты силовой части служили как можно дольше и чтобы минимизировать трение, углы лопастей относительно оси поперечного сечения должны быть увеличены вместе с расходом. Полученное в результате увеличение входного и выходного углов помогает снизить осевые нагрузки на лопасти, но при этом обеспечивает крутящий момент и вращение. Если турбина используется для более низких скоростей, то увеличение угла наклона лопастей может помочь максимизировать выходную мощность.

Поскольку статор служит для направления бурового раствора на ротор, направленная вниз векторная сила жидкости, таким образом, перенаправляется – эта сила заставляет ротор вращаться, а ротор приводит в движение вал бурильной машины.

Секция подшипника

Узлы упорных подшипников, показанные на рис. 4, воспринимают осевые или вертикальные нагрузки, действующие на турбину. С другой стороны, радиальные подшипники служат для обеспечения боковой поддержки при любых нагрузках, которые могут возникнуть в результате приложения боковой силы к долоту.

Рис. 4. Подшипник турбинного двигателя (красный кружок), (oilandgasproductnews.com, 2015 г.)

Для увеличения срока службы инструмента используются специальные подшипники скольжения. Диски неподвижных подшипников покрыты эластомером, обладающим высокой устойчивостью к истиранию, а также к воздействию углеводородов. Их можно использовать в самых разных обстоятельствах. Из-за высокой скорости вращения роторов на опорной поверхности накапливается тепло. В результате получается пленка с очень низким коэффициентом трения.

В случаях, когда турбина циркулирует вне забоя, возникает направленная вниз сила, вызванная весом ротора, и осевые силы, вызванные импульсом бурового раствора. Это называется гидравлической тягой и похоже на тягу, используемую ракетой для взлета.

Это называется гидравлической тягой и похоже на тягу, используемую ракетой для взлета.

В турбине движущийся буровой раствор приобретает импульс при движении через силовые камеры. Этот импульс зависит как от плотности жидкости, так и от ее скорости; последний является функцией скорости потока и площади потока. Более высокий импульс жидкости означает повышенную гидравлическую тягу. Если предоставить его самому себе, трест в конечном итоге вытолкнет силовую часть турбины из окружающего ее кожуха. Упорные подшипники служат для противодействия этой силе. Сила также будет приложена к деталям в силовой части и в редких случаях может даже привести к столкновению роторов и статоров, что приведет к большим повреждениям и значительному сокращению срока службы этих частей.

Крайне важно выбрать правильную насадку, поскольку турбины обычно развивают чрезвычайно высокие скорости вращения. Также необходимо учитывать диапазон нагрузки на долото (WOB). По мере того как буровая компоновка касается забоя ствола скважины, нагрузка на долото начинает увеличиваться с нулевой силы до величины, допустимой системой. Это вызывает направленную вверх силу, которая действует в противовес гидравлической тяге, создаваемой буровым раствором. Когда нагрузка на долото и гидравлическое усилие приближаются к равновесию, результирующая сила, действующая на подшипники, уменьшается. В идеале гидравлическая тяга турбины должна быть равна приложенной нагрузке на долото, так как это создаст баланс в подшипниках. Если равновесие невозможно, можно заранее приложить к подшипнику предварительную нагрузку сжатия, чтобы для достижения равновесия требовалось меньше нагрузки на нагрузку.

Это вызывает направленную вверх силу, которая действует в противовес гидравлической тяге, создаваемой буровым раствором. Когда нагрузка на долото и гидравлическое усилие приближаются к равновесию, результирующая сила, действующая на подшипники, уменьшается. В идеале гидравлическая тяга турбины должна быть равна приложенной нагрузке на долото, так как это создаст баланс в подшипниках. Если равновесие невозможно, можно заранее приложить к подшипнику предварительную нагрузку сжатия, чтобы для достижения равновесия требовалось меньше нагрузки на нагрузку.

Механические характеристики турбинных двигателей

На рис. 5 показано теоретическое соотношение между частотой вращения долота (n), крутящим моментом (M), перепадом давления (P), коэффициентом полезного действия (K) и механической мощностью (N) в типичной турбине. . В зависимости от нагрузки на долото крутящий момент и скорость долота обратно пропорциональны. Когда бит находится за пределами нижнего предела, скорость бита достигает максимума, известного как скорость разгона (Nr). Это негативно влияет на срок службы подшипников в узле, и поэтому его следует свести к минимуму, если не полностью исключить. Когда нагрузка на долото увеличивается, также увеличиваются требования к крутящему моменту на границе раздела долото/пласт. При этом скорость передачи будет пропорционально уменьшаться. Если приложение веса продолжится, требования к крутящему моменту могут превысить возможности турбины; это приведет к полной остановке вращения. Это известно как «опрокидывающий крутящий момент» (Ts), и его следует по возможности избегать. Падение давления (P) по всей турбине обычно остается стабильным и не зависит от изменений нагрузки на долото.

Это негативно влияет на срок службы подшипников в узле, и поэтому его следует свести к минимуму, если не полностью исключить. Когда нагрузка на долото увеличивается, также увеличиваются требования к крутящему моменту на границе раздела долото/пласт. При этом скорость передачи будет пропорционально уменьшаться. Если приложение веса продолжится, требования к крутящему моменту могут превысить возможности турбины; это приведет к полной остановке вращения. Это известно как «опрокидывающий крутящий момент» (Ts), и его следует по возможности избегать. Падение давления (P) по всей турбине обычно остается стабильным и не зависит от изменений нагрузки на долото.

Рисунок 5. Механический характер турбинных двигателей, Симонянц С. Л. (2016 г., 24 октября)

Гидравлическое усилие, возникающее в результате работы гидродвигателя, необходимо изучить более глубоко, чтобы полностью понять его. Пока буровой раствор протекает через силовую секцию, все эти компоненты, включая лопасти ротора и статора, а также само долото, будут вызывать ограничение потока. Это приводит к небольшому повышению давления в бурильной колонне, расположенной над турбиной. Это обратное давление, в конечном счете, растянет бурильную колонну, и напряжение будет похоже на напряжение надутого воздушного шара. Затем это напряжение поглощается упорными подшипниками.

Это приводит к небольшому повышению давления в бурильной колонне, расположенной над турбиной. Это обратное давление, в конечном счете, растянет бурильную колонну, и напряжение будет похоже на напряжение надутого воздушного шара. Затем это напряжение поглощается упорными подшипниками.

Ситуация на дне является лишь наихудшим сценарием, когда речь идет о напряжениях, которые необходимо поглощать. Чтобы предотвратить это, величина усилия на долото, используемого во время бурения, должна быть как можно ближе к расчетному гидравлическому усилию. Это гарантирует, что нагрузки на упорные подшипники уравновешены, и, следовательно, поддерживает максимальный срок службы скважинной компоновки.

Выходная механическая мощность (H) системы зависит как от крутящего момента, так и от скорости долота. Следовательно, его можно рассчитать с помощью уравнения:

H = (T×N)÷5252

Где H = мощность в лошадиных силах (механическая)

T = крутящий момент (ft-lhs)

N = битовая скорость (об/мин)

5,252 — постоянная преобразования единиц измерения.

Максимальное значение H может быть достигнуто при T = Ts / 2 и при N = Nr / 2. Это означает, что оптимальный крутящий момент турбины составляет половину момента останова, а оптимальная скорость — это скорость разгона. Объем создаваемого крутящего момента зависит от количества ступеней в турбине: по мере увеличения последней увеличивается и первая.

Специальные насадки, используемые для турбинных двигателей

Поскольку турбинные двигатели вращаются с высокой скоростью, обычно используются алмазные насадки (рис. 6). Биты с алмазной пропиткой (импрег-биты) представляют собой еще одну конструкцию бит с фиксированными режущими кромками. Эти долота имеют алмазные элементы, которые могут быть как природными алмазами, так и синтетическими алмазами, вмешанными в матричное тело долота, а буровой механизм для этого долота является шлифовальным. Алмазные элементы должны быть встроены в тело матрицы, так как алмаз хрупкий. Благодаря поддержке матрицы вокруг алмазных элементов он помогает поглощать силу удара, возникающую при бурении, так что алмазные элементы могут эффективно измельчать породу. Объемная концентрация алмаза может составлять около 5 – 30 % от объема матрицы долота.

Объемная концентрация алмаза может составлять около 5 – 30 % от объема матрицы долота.

Рисунок 6. Природные алмазы и импрегнированные долота, Intergas.com. (2018)

Импрегнированные долота обычно используются для бурения твердых и высокоабразивных пород, таких как хорошо сцементированный песчаник, известняк, карбонатные и вулканические породы. Поскольку алмазный элемент очень мал, глубина резания (DOC) этого долота очень мала. Для повышения скорости проходки (МСП) требуется бурение с очень высокой скоростью вращения. Следовательно, пропитанные долота используются в сочетании с высокоскоростными забойными двигателями или турбинными двигателями.

Ссылки

Инглис, Т.А. (2010) Направленное бурение . Дордрехт: Springer-Verlag, Нью-Йорк.

Митчелл Р.Ф., Миска С.З. и Адной, Б.С. (2012) Основы буровой техники . Ричардсон, Техас: Общество инженеров-нефтяников.

Шорт, Дж.Дж.А. (1993) Введение в наклонно-направленное и горизонтальное бурение . Талса, Оклахома: PennWell Books.

Талса, Оклахома: PennWell Books.

Технический, Т., Астье, Б., Барон, Г., Бое, Дж.-К., Пеуведик, Дж.Л.П. и Французская ассоциация нефтегазовой промышленности (1990) Технология наклонно-направленного бурения и контроля отклонения . Париж: выпуски

Новости нефтегазовой продукции. (2018). Решение для турбинного бурения оказалось успешным в твердых сланцевых породах Монтни . [онлайн] Доступно по адресу: https://www.oilandgasproductnews.com/article/20954/turbine-drilling-solution-proves-successful-in-hard-montney-shale-formations [Проверено 2 мая 2018 г.].

Симоньянц С. Л. (2016, 24 октября). Турбобур и винтовой двигатель: диалектика развития. Общество инженеров-нефтяников. doi: 10.2118/182147-MS

Скрибд. (2018). Забойные забойные двигатели – Клуб направленного бурения | Подшипник (механический) | Трансмиссия (Механика) . [онлайн] Доступно по адресу: https://es.scribd.com/document/324565833/Downhole-Mud-Motors-Directional-Drilling-Club [Проверено 2 мая 2018 г. ].

].

Halliburton.com. (2018). Турбинные буровые двигатели – Halliburton. [онлайн] Доступно по адресу: http://www.halliburton.com/en-US/ps/sperry/drilling/directional-drilling/turbine-drilling.page [По состоянию на 2 мая 2018 г.].

Intergas.com. (2018). ИНТЕРГАЗ – Бурение, добыча и разведка . [онлайн] Доступно по адресу: http://www.intergas.com/en/ser_trepanos.html [По состоянию на 3 мая 2018 г.].

Поделись радостью

Tagged направленное бурение, бурение, двигатели, турбина, турбодвигатель. Добавьте постоянную ссылку в закладки.

Бесщеточные серводвигатели для тяжелых условий эксплуатации — забойные и MWD-двигатели

Похоже, в вашем браузере отключен JavaScript.

Для наилучшего взаимодействия с нашим сайтом обязательно включите Javascript в своем браузере.

MOTION CONTROL AT SPEED OF TECHNOLOGY™

1. 877.737.8698

877.737.8698

Валюта

USD — доллар США

- CAD — канадский доллар

877-378-0240

Свяжитесь с нами

Поиск

Поиск

Войти

Связаться с нами

Переключить навигацию

Измерение во время бурения при разведке нефти и газа

Добыча нефти и природного газа требует постоянных инноваций и совершенствования технологий. Эта технология, используемая для процессов глубокого бурения, подвергается воздействию экстремальных условий окружающей среды. Температура 200+°C, высокое давление, сильные удары и вибрация. Бесщеточные серводвигатели для тяжелых условий эксплуатации от maxon используются в различных буровых установках, управлении гидравлическими клапанами, механизмах связи и измерительных приборах.

Температура 200+°C, высокое давление, сильные удары и вибрация. Бесщеточные серводвигатели для тяжелых условий эксплуатации от maxon используются в различных буровых установках, управлении гидравлическими клапанами, механизмах связи и измерительных приборах.

Сегодня более 85 процентов мирового энергопотребления приходится на ископаемые виды топлива, такие как уголь, нефть и газ. Однако доступ к ресурсам требует бурения глубже, чем когда-либо прежде, что не является простым упражнением. Скважинное оборудование для глубокого бурения открывает возможность добычи полезных ископаемых с глубины более 2,5 км. Недавние разработки, позволяющие управлять направленным буровым оборудованием, открыли доступ к ранее недоступным запасам нефти. Теперь возможно даже бурение до 5 км по глубине и до 11 км поперек.

Чрезвычайно тяжелые условия окружающей среды являются обычным явлением во всем мире для бурового оборудования, требования, в частности, к буровой головке являются самыми высокими. Коллекторные и бесщеточные двигатели постоянного тока для тяжелых условий эксплуатации должны выдерживать интенсивную вибрацию, давление и нагрев. Ассортимент бесщеточных двигателей постоянного тока для тяжелых условий эксплуатации, производимых maxon, не только разработан, но и рассчитан и протестирован для соответствия этим условиям. В сочетании с новой электронной технологией они позволяют улучшить контроль и мониторинг процессов бурения.

Коллекторные и бесщеточные двигатели постоянного тока для тяжелых условий эксплуатации должны выдерживать интенсивную вибрацию, давление и нагрев. Ассортимент бесщеточных двигателей постоянного тока для тяжелых условий эксплуатации, производимых maxon, не только разработан, но и рассчитан и протестирован для соответствия этим условиям. В сочетании с новой электронной технологией они позволяют улучшить контроль и мониторинг процессов бурения.

Для скважинных/MWD-систем – выберите идеальное решение maxon:

Сила потока бурового раствора и многое другое.

При использовании магнитных муфт двигатель с обратным приводом становится генератором. Используя поток бурового раствора для буровой турбины, мощность бесщеточного двигателя постоянного тока затем используется для локализованной электроники в буровой головке, что позволяет избежать необходимости в батареях. Положение буровой головки также можно определить и отрегулировать на лету. Этот процесс называется измерением во время бурения (MWD). Эта технология преобразует данные датчиков в импульсы, которые передаются на буровую платформу. Мощные двигатели maxon могут приводить в действие механизм, формируя коммуникационные импульсы. Мощные двигатели постоянного тока maxon также приводят в действие гидравлические клапаны внутри буровой головки.

Этот процесс называется измерением во время бурения (MWD). Эта технология преобразует данные датчиков в импульсы, которые передаются на буровую платформу. Мощные двигатели maxon могут приводить в действие механизм, формируя коммуникационные импульсы. Мощные двигатели постоянного тока maxon также приводят в действие гидравлические клапаны внутри буровой головки.

Метод измерения во время бурения (MWD) использует измерительный модуль, расположенный за буровой головкой в колонне скважинного прибора. Система управления инструментом измеряет такие переменные, как угол, вибрация и скорость сверления. Блок «импульс» отправляет собранную информацию обратно на поверхность на расстояние в несколько тысяч метров с помощью импульсов в буровом растворе (MPT — телеметрия импульсов бурового раствора). Импульсы генерируются приводной системой, которая приводится в действие бесщеточным серводвигателем maxon Heavy Duty.

Моторы maxon для тяжелых условий эксплуатации также доступны с соответствующими редукторами. Редукторы изготавливаются с учетом таких же экстремальных условий эксплуатации. Приложения обычно требуют повышенного крутящего момента для очень низких рабочих циклов. Например: Генерация импульсов бурового раствора и приведение в действие гидравлических клапанов. Уникальной особенностью сверхмощной коробки передач являются сквозные отверстия в корпусе редуктора. Это порты, которые позволяют погружать редуктор в масло, облегчают циркуляцию масла через редуктор и обеспечивают повышенный отвод тепла. Мощный двигатель постоянного тока также имеет масляные порты и может использоваться в погруженном состоянии в масле или на открытом воздухе. Мотор-редукторы полностью лишены конструкционных клеев, что позволяет им выдерживать экстремальные температуры. Это также имеет особое значение при использовании двигателя в условиях вакуума, чтобы избежать загрязнения вакуума из-за дегазации. Серия двигателей для тяжелых условий эксплуатации рассчитана на температуру свыше 240°C при давлении до 1733 атмосфер.

Редукторы изготавливаются с учетом таких же экстремальных условий эксплуатации. Приложения обычно требуют повышенного крутящего момента для очень низких рабочих циклов. Например: Генерация импульсов бурового раствора и приведение в действие гидравлических клапанов. Уникальной особенностью сверхмощной коробки передач являются сквозные отверстия в корпусе редуктора. Это порты, которые позволяют погружать редуктор в масло, облегчают циркуляцию масла через редуктор и обеспечивают повышенный отвод тепла. Мощный двигатель постоянного тока также имеет масляные порты и может использоваться в погруженном состоянии в масле или на открытом воздухе. Мотор-редукторы полностью лишены конструкционных клеев, что позволяет им выдерживать экстремальные температуры. Это также имеет особое значение при использовании двигателя в условиях вакуума, чтобы избежать загрязнения вакуума из-за дегазации. Серия двигателей для тяжелых условий эксплуатации рассчитана на температуру свыше 240°C при давлении до 1733 атмосфер. Они выдерживают вибрацию до 25 Гр, удары до 100 Гр.

Они выдерживают вибрацию до 25 Гр, удары до 100 Гр.

Высокоэффективные двигатели постоянного тока для больших глубин

Линейка двигателей maxon для тяжелых условий эксплуатации имеет КПД до 88 % в воздухе и более 70 % в погруженном состоянии в масле. Это делает его идеальным решением для любых экстремальных условий, таких как аэрокосмическая промышленность и тяжелая промышленность. Они не имеют зубчатых зацеплений, что делает их простыми в управлении и подходящими для точного позиционирования.

Внутрискважинные применения:

Дополнительные скважинные применения, обслуживаемые забойными двигателями и двигателями MWD, такими как сверхмощные бесщеточные серводвигатели maxon, включают:

- Канатные инструменты

- Роторные управляемые системы (RSS)

- Производство электроэнергии в скважине

- Труборезы

- Каротаж во время бурения (LWD)

- Управление клапаном

Преимущества бесщеточных серводвигателей и мотор-редукторов maxon Heavy Duty:

Направленное бурение

Выдерживает температуру более 200 градусов: двигатель maxon EC22 HD.