Содержание

Топливная форсунка: устройство, виды, признаки

Содержание

- 1 Топливная форсунка — что это?

- 1.1 Назначение устройства

- 1.2 Расположение

- 1.3 Принцип работы

- 2 Разновидности топливных форсунок и их устройство

- 2.1 Механические модели

- 2.2 Электромагнитные форсунки

- 2.3 Электрогидравлические устройства

- 2.4 Пьезоэлектрические детали

- 3 Есть ли отличия между топливными форсунками для дизельных и бензиновых двигателей

- 4 Признаки поломки элемента

- 5 Диагностика топливной форсунки

- 5.1 Проверка питания

- 5.2 Изменение сопротивления

- 5.3 Дианостика на рампе

- 5.4 Проверка на стенде

- 6 Очистка форсунки в домашних условиях

- 6.1 Стандартный способ

- 6.2 Чистка без демонтажа двигателя

- 7 Подготовка топливных форсунок к замене

- 7.1 Проверенные бренды

- 7.2 Как снять форсунку

- 7.3 Замена на новую

- 8 Ремонт элемента

Топливная форсунка — незаменимый компонент впускного комплекса, гарантирующий равномерный впрыск горючего с последующим распределением в камере и формированием смеси с воздухом. Устройство применяется как в бензиновых, так и в дизельных агрегатах. На передовых моторах используют узлы с автоматической регулировкой подачи.

Устройство применяется как в бензиновых, так и в дизельных агрегатах. На передовых моторах используют узлы с автоматической регулировкой подачи.

Топливная форсунка является незаменимым компонентом впускного комплекса.

Топливная форсунка — что это?

Впрыск топлива в камеру — сложный процесс, который состоит из нескольких этапов. В силовых установках рассчитываются не только правильные пропорции дизтоплива, газа или бензина, но и методика распыления, момент сгорания и распределение пламени.

Постоянное ужесточение требований к экологической безопасности транспортных средств заставляет инженеров модифицировать конструкцию впускной системы. И для комплексного решения различных задач используются топливные форсунки.

Они нужны для преобразования жидких составов в мелкодисперсную пыль, которая эффективнее воспламеняется и обеспечивает более высокий КПД.

Назначение устройства

Топливная форсунка — конструкция, объединяющий насос высокого давления (ТНВД) и двигатель.

Устройство выполняет такие задачи:

- Отвечает за дозировку топлива при подготовке сгораемой смеси.

- Регулирует давление подачи топлива.

- Формирует из жидкого топлива мелкодисперсную смесь (пыль из распыленного топлива и воздуха).

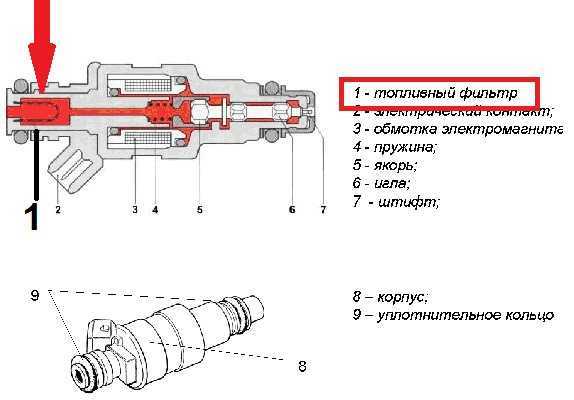

Расположение

Размещение форсунок определяется модификацией впускной системы:

- Центральная (перед заслонкой дросселя в трубопроводе впуска).

- Распределенная (на каждом цилиндре по отдельности в начале трубопровода).

- Непосредственная (в верху стенок цилиндра).

Расположение форсунок определяется модификацией.

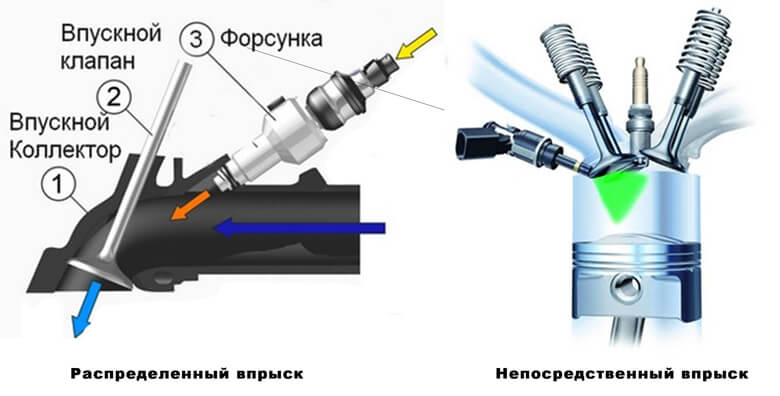

Принцип работы

Бензин или дизельный состав отправляется в форсунку под соответствующим давлением. Моторный блок дает импульс на магнит инжектора, провоцируя запуск игольчатого клапана. Он отвечает за состояние канала (закрыто/открыто). Объем топлива, которое поступает в систему, зависит от продолжительности поступающего импульса.

Разновидности топливных форсунок и их устройство

В зависимости от способа управления подачей топлива форсунки делят на несколько видов:

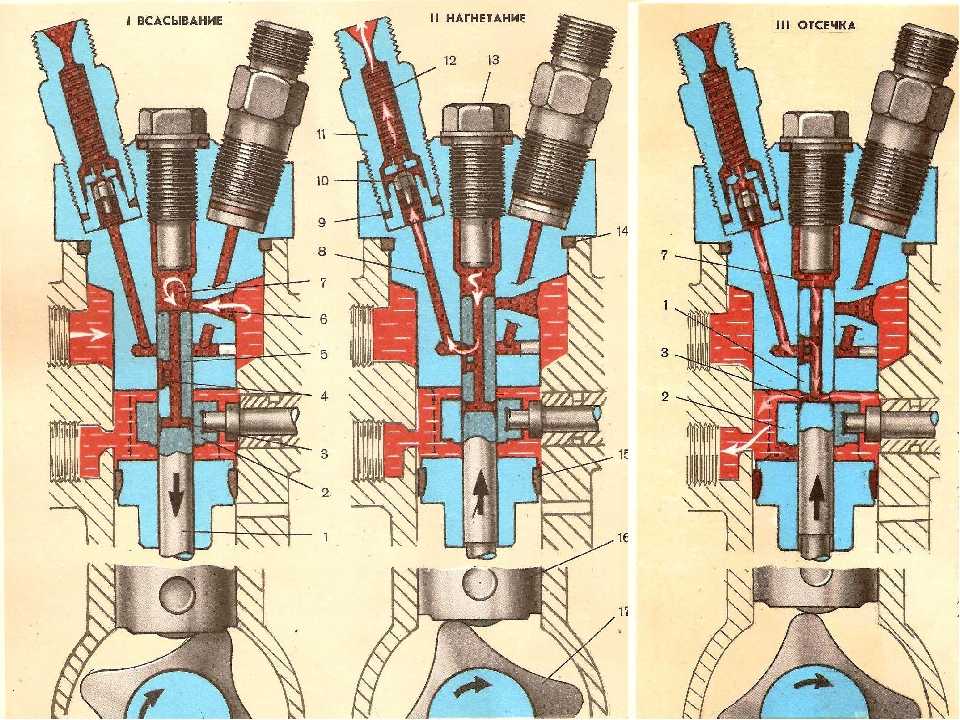

Механические модели

Этот вид распространен на дизельных двигателях. Он функционирует в результате воздействия топливного давления на запорный механизм. В процессе повышения показателей игла направляется вверх, провоцируя впрыск. После падения давления она занимает предыдущую позицию.

Он функционирует в результате воздействия топливного давления на запорный механизм. В процессе повышения показателей игла направляется вверх, провоцируя впрыск. После падения давления она занимает предыдущую позицию.

Механические модели распространены в дизельных двигателях.

При этом детали обладают простой и надежной конструкцией, которая обеспечивает большой срок службы.

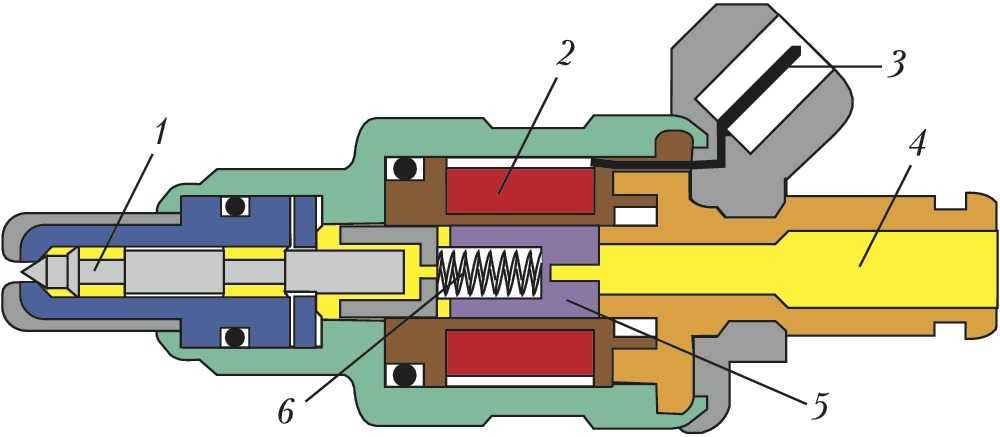

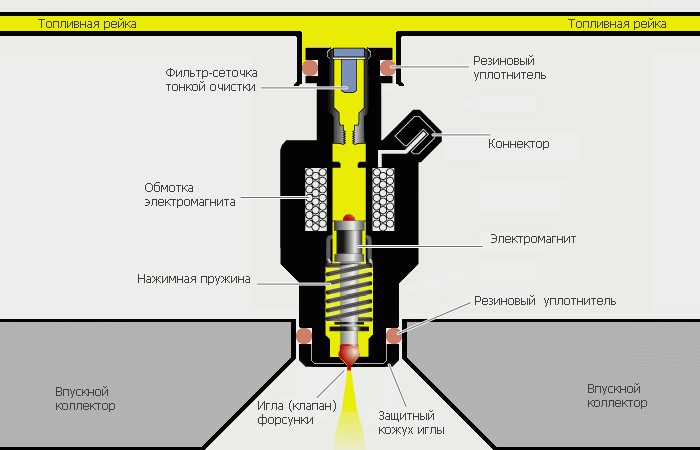

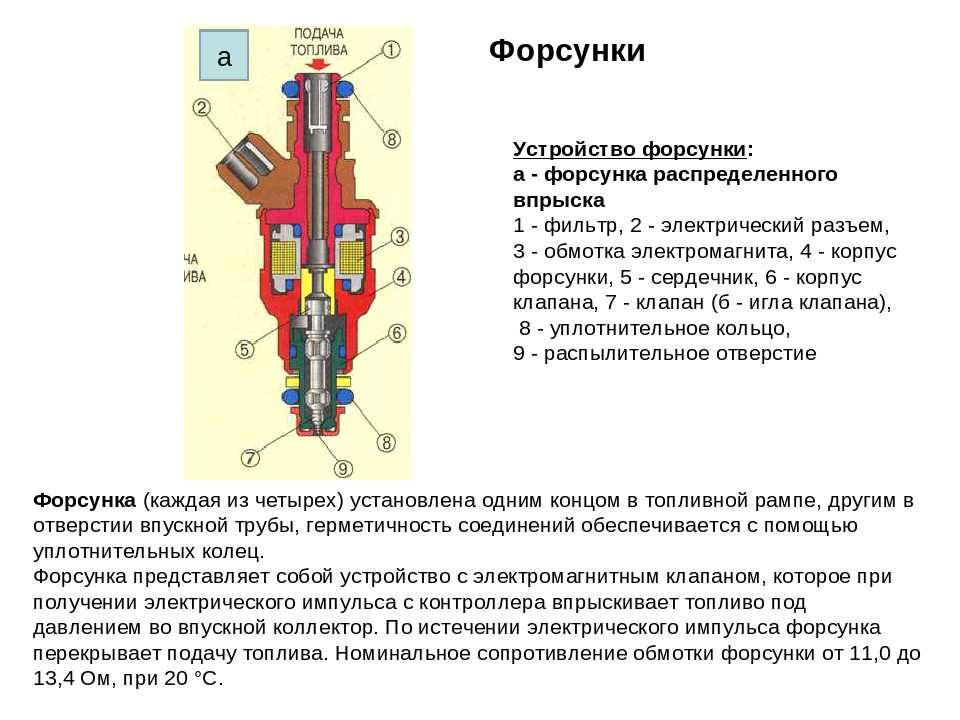

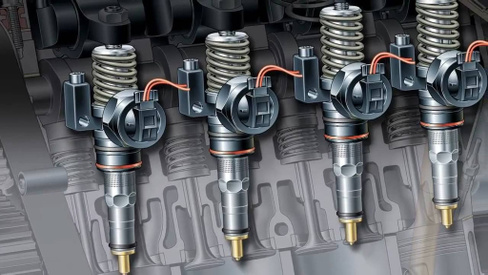

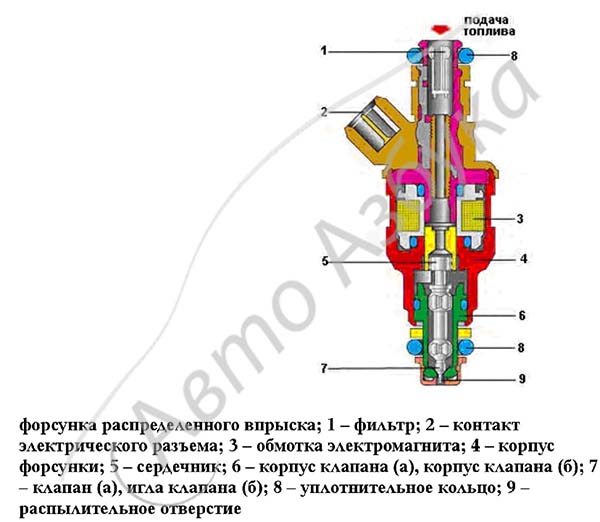

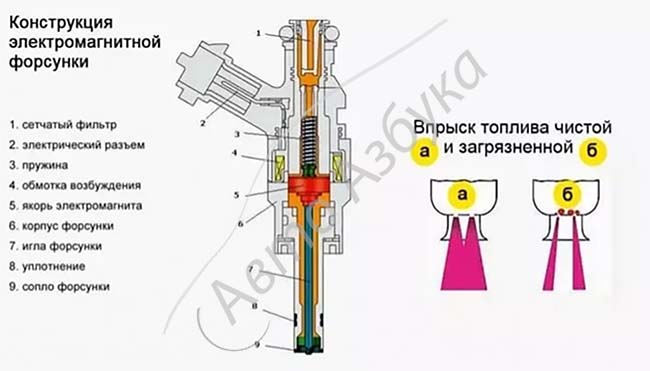

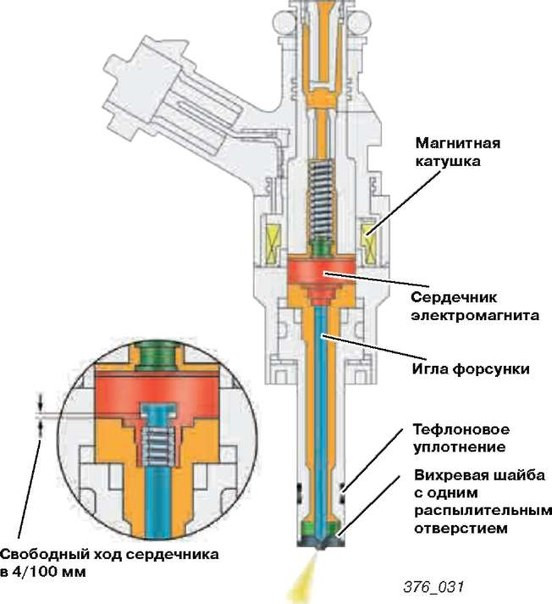

Электромагнитные форсунки

Подобный тип инжекторов встречается на бензиновых автомобилях, включая модели с непосредственной подачей горючего. С учетом выполняемых функций форсунки бывают пусковыми и рабочими. Вторая разновидность осуществляет точечный или индивидуальный впрыск.

Конструкция детали включает следующие составляющие:

- Корпус.

- Отсек для подсоединения к электрической цепи.

- Иглу.

- Уплотнители.

- Сопло.

- Обмотку возбуждения клапана.

- Фильтр-сетку и другие элементы.

Электромагнитные форсунки встречаются на бензиновых автомобилях.

В нужный момент моторный блок отправляет напряжение на обмотку, способствуя появлению электромагнитного поля, которое влияет на якорь с иглой. В это время усилие сжатия пружины уменьшается, якорь втягивается, а игла поднимается, открывая сопло инжектора. Дальше срабатывает клапан управления форсункой и осуществляется подача горючего под пиковым давлением. После прекращения подачи энергии на обмотку пружина возвращает иглу в начальное положение.

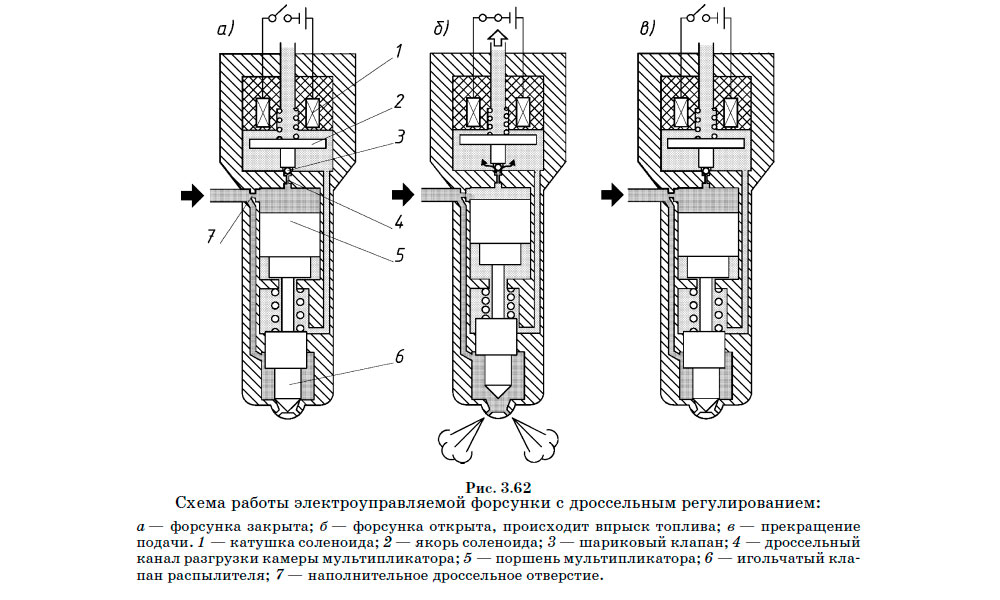

Электрогидравлические устройства

Модели электрогидравлического типа встречаются на дизельных агрегатах. Их можно установить на типовой ТНВД и комплекс Common Rail , особенность которого — подача топлива в камеру сгорания под высоким давлением .

В устройстве предусмотрены такие детали:

- Сопло, через которое происходит непосредственная подача топлива.

- Пружина, применяемая при передачи усилия на открывающий клапан.

- Камера управления, где находится поршень, находящийся под давлением топлива.

- Сливной дроссель.

- Якорь электромагнитного элемента.

- Обмотка возбуждения, которое создает электромагнитное поле.

- Штуцер впрыска горючего.

Электрогидравлические устройства устанавливают на дизельные агрегаты.

Во время срабатывания цикла клапан находится в закрытом состоянии. Горючее в системе воздействует на поршень камеры управления, а игла форсунки плотно прижимается к седлу. Блок управления мотора отправляет напряжение на обмотку, а сливной дроссель повторно открывается. В результате горючее передается в магистраль.

Впускной механизм препятствует мгновенному выравниванию давления в камере и на впуске. Поэтому в течение некоторого времени усилие, которое воздействует на поршень, снижается, а давление на иглу сохраняется. Из-за разницы показателей игла поднимается и регулирует впрыск топлива.

Пьезоэлектрические детали

Устройство встречается только на автодизелях и считается самым продвинутым типом инжекторов. Данная разновидность способствует мгновенному срабатыванию системы впрыска, подбору точной дозировки и многократной подаче горючего. Такие форсунки распространены в дизельных агрегатах с технологией Common Rail.

Данная разновидность способствует мгновенному срабатыванию системы впрыска, подбору точной дозировки и многократной подаче горючего. Такие форсунки распространены в дизельных агрегатах с технологией Common Rail.

Для сборки пьезоэлектрических механизмов используют:

- Иглу.

- Дроссельный блок.

- Пружины и поршни клапана.

- Сливную магистраль.

- Фильтр.

- Нагнетательную магистраль и другие детали.

Пьезоэлектрические детали считаются самым продвинутым типом инжекторов.

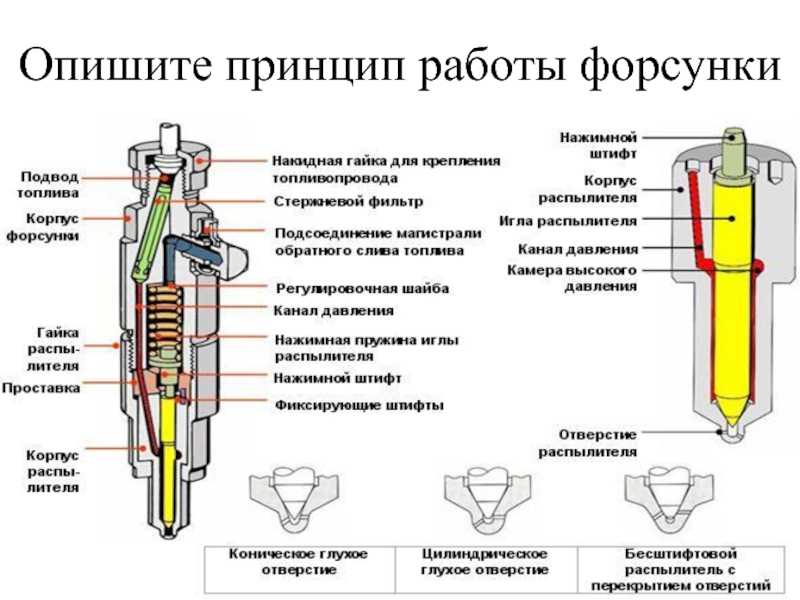

Форсунка функционирует по принципу изменения длины пьезоэлемента при подаче напряжения. В базовом положении игла находится на седле. Когда электронный блок управления отправляет сигнал на пьезоэлемент, последний оказывает влияние на поршень. Переключающий клапан срабатывает, и топливо переходит на слив.

Есть ли отличия между топливными форсунками для дизельных и бензиновых двигателей

Форсунки для дизельных моторов обладают меньшим сечением, а принцип их работы гораздо сложнее. Для определения поломки нужны особые знания. Такие двигатели требуют повышенной герметичности топливной системы.

Для определения поломки нужны особые знания. Такие двигатели требуют повышенной герметичности топливной системы.

Для подобных силовых установок используют электромагнитные и пьезоэлектрические модели.

В моторах, работающих на бензине, присутствуют одно- и многоточечные инжекторы. Первые регулируют подачу топлива и устанавливаются перед заслонкой, а вторые включают нескольких форсунок, закрепленных перед трубопроводами. Устройство подает бензин в камеру сгорания, но обладает неразборной конструкцией, поэтому не подлежит ремонту. Стоимость комплектующих для бензиновых двигателей намного ниже, чем для дизельных.

Признаки поломки элемента

Определить неисправность или выход из строя форсунки можно по таким признакам:

- Увеличению расхода топлива при умеренной тяге.

- Задымлению транспортного средства.

- Сильным вибрациям двигателя.

Задымление транспортного средства является признаком поломки.

К дополнительным признакам поломки относят пропуски зажигания. Также на панели приборов может появиться индикация Check Engine, указывающая на необходимость проверки силового агрегата.

Также на панели приборов может появиться индикация Check Engine, указывающая на необходимость проверки силового агрегата.

Засорение топливного фильтра тоже негативно влияет на приемистость установки. К рывкам на бензиновом агрегате может привести поврежденная система зажигания.

Диагностика топливной форсунки

Специфика диагностики форсунки определяется типом детали. При этом диагностику можно выполнить как в сервисе, так и в гараже.

Проверка питания

Для оценки электроснабжения потребуется сделать следующее:

- Снять разъем питания форсунки первого цилиндра.

- Подсоединить мультиметр с настройками оценки постоянного напряжения в пределах 0-20 В.

- Завести автомобиль и проанализировать результаты измерений. В исправном состоянии форсунка дает короткие импульсы.

- В случае если на фишку питания не приходит напряжение, заглушить авто и выполнить проверку проводки либо найти дефект во время визуального осмотра.

- Подключить форсунку первого цилиндра и повторить проверку процедуру с 2-4-ыми элементами.

Для оценки электроснабжения потребуется снять разъем питания форсунки.

Изменение сопротивления

Сначала нужно уточнить модель форсунки, которая используется на вашем транспортном средстве. Дальше следует определить сопротивление катушек внутри детали.

Заглушив двигатель, необходимо снять разъемы питания, подключить мультиметр и запустить его в режиме измерения 0-200 Ом. Важно проанализировать сопротивление каждой детали. Оно должно соответствовать заявленным в технических характеристиках параметрам.

Дианостика на рампе

Для диагностики нужно снять топливную рейку с зафиксированными инжекторами. Дальше следует подключить контакты к рампе и форсункам (если они отключались). Рампа размещают под капотом таким путем, чтобы удалось установить под каждой деталью емкость со шкалой.

После этого требуется подсоединить трубки подачи топлива и убедиться в надежности их фиксации.

Забитые форсунки

На следующем этапе необходимо включить зажигание и провернуть мотор стартером. Такие действия лучше проводить вместе с коллегой.

Такие действия лучше проводить вместе с коллегой.

Пока второй человек вращает мотор, важно проследить за исправностью всех инжекторов. Впрыск горючего должен оставаться идентичным на всех элементах.

Финишный этап сводится к отключению зажигания и оценке объема топлива в емкостях.

Проверка на стенде

В автомастерских установлены стенды для диагностики и восстановления форсунок. Методика проверки на такой поверхности предусматривает разборку рампы и инжекторов ТС. Стенд позволяет реализовать комплексную диагностику, проверить эффективность впрыска горючего и определить электрическое сопротивление. Отдельные мастера сооружают стенды в домашних условиях.

Очистка форсунки в домашних условиях

Для исключения проблем в функционировании форсунок стоит периодически промывать их. Это делается стандартным путем, со специальным средством либо посредством ультразвука и проч., без снятия механизма с мотора.

Стандартный способ

Методика используется владельцами новых транспортных средств либо машин с пробегом в несколько тысяч км. Она подразумевает добавление состава вместе с горючим в бак для поддерживания двигателя и сопутствующих систем в чистоте.

Она подразумевает добавление состава вместе с горючим в бак для поддерживания двигателя и сопутствующих систем в чистоте.

Стандартный способ подразумевает заливку особого состава в бензобак.

Для автомобилей со сложными загрязнениями метод не подходит, потому что усугубляет проблему. В таком случае нужно разобрать мотор на подготовленном стенде, демонтировать распылители и провести их поочередную очистку.

С помощью таких действий можно найти дополнительные поломки и заменить поврежденные компоненты.

Чистка без демонтажа двигателя

Чтобы промыть ТФ без демонтажа силового агрегата, необходимо подключить промывочную станцию сразу к мотору. Это позволит удалить накопившуюся грязь на поверхностях и топливной рампе. Достаточно включить мотор на 30 минут, используя нейтральную передачу, и постепенно подавать рабочую смесь под давлением.

Подготовка топливных форсунок к замене

Процесс разборки инжектора начинается с подготовки приспособлений. Специфика разборки может отличаться для разных моделей авто и типов впускных комплексов.

Проверенные бренды

Чтобы топливные форсунки прослужили максимально долго, важно выбирать оригинальную продукцию. И это касается как электрических, так и механических моделей. Из качественных аналогов можно купить устройства от компаний Siemens, Bosch, Delphi, OMVI, Hana.

Как снять форсунку

На многих моделях авто предусмотрен специальный механизм на топливной рейке. Это особый клапан, который срабатывает после нажатия и способствует вытеканию топлива.

Затем стоит достать рампу, где удерживаются распылители. Разборка производится посредством отключения разъемов с проводами. Извлечь элементы можно поворотом или раскачиванием механизма.

Замена на новую

Разобравшись, как снять форсунку, остается установить на ее место новую деталь. Для безошибочного выполнения действия нужно иметь базовые навыки в решении таких задач. Алгоритм действий может отличаться для каждой модели транспортного средства.

Для безошибочного выполнения действия нужно иметь базовые навыки в решении таких задач. Алгоритм действий может отличаться для каждой модели транспортного средства.

Если производится плановая чистка, нужно снять уплотнительные кольца со всех распылителей и выбросить их.

Ремонт элемента

Восстановление элемента допускается только при несложных поломках. Его практикуют на двигателях с прямой подачей топлива. Отремонтировать механическую деталь можно своими руками с помощью базовых запчастей и подручных средств.

Форсунки впрыска топлива. Виды форсунок.

Топливная форсунка является основным исполнительным устройством в любой системе впрыска. Ее главная задача — распылять топливо на мелкие частицы в нужном месте впускного воздушного тракта или непосредственно в цилиндрах двигателя. Форсунки бензиновых и дизельных двигателей выполняют одинаковые функции, но по принципу действия и конструкции — это совершенно разные устройства. В данной главе описываются форсунки только для бензиновых двигателей.

Содержание

- ФОРСУНКИ ВПРЫСКА: ОБЩИЕ СВЕДЕНИЯ

- ГИДРОМЕХАНИЧЕСКИЕ ФОРСУНКИ

- ОСНОВНЫМИ ПАРАМЕТРАМИ ЗАКРЫТОЙ ФОРСУНКИ ЯВЛЯЮТСЯ ПЯТЬ ПОКАЗАТЕЛЕЙ.

- ЭЛЕКТРОМАГНИТНЫЕ ФОРСУНКИ

- ОСНОВНЫМИ ПАРАМЕТРАМИ ЭМ-ФОРСУНКИ ЯВЛЯЮТСЯ:

- ПУСКОВЫЕ ЭЛЕКТРОМАГНИТНЫЕ ФОРСУНКИ

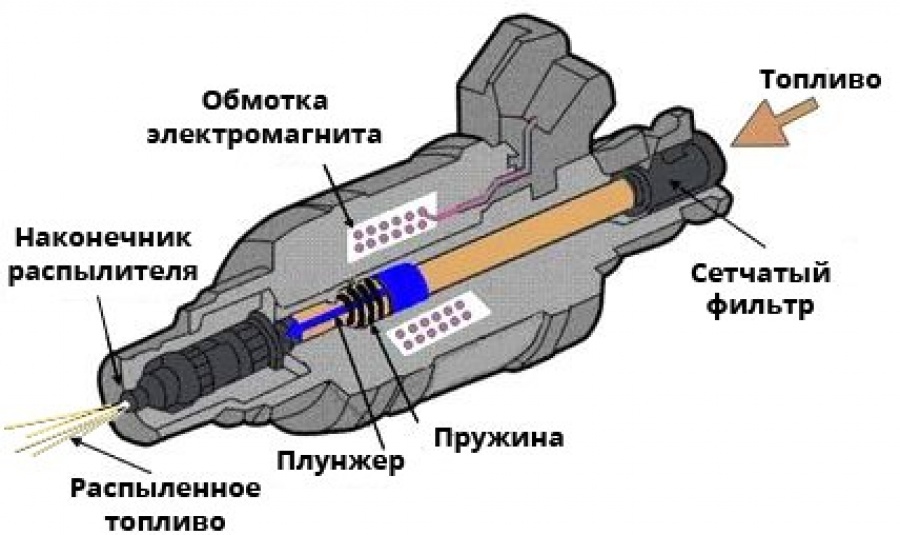

- ФОРСУНКА ЗАКРЫТОГО ТИПА С ПЛУНЖЕРНЫМ НАСОСОМ

ФОРСУНКИ ВПРЫСКА: ОБЩИЕ СВЕДЕНИЯ

Форсунки впрыска бензина (ФВБ) по конструктивному устройству и по типу реализованного в них способа управления подразделяют на гидромеханические, электромагнитные, магнитоэлектрические и электрогидравлические. В современных системах впрыска бензина используются в основном первые два вида.

По назначению в системе впрыска форсунки бывают пусковыми и рабочими. Рабочие форсунки делят на два вида: центральные форсунки для одноточечного импульсного впрыска и клапанные форсунки для впрыска топлива с распределением по цилиндрам. Разрабатываются рабочие форсунки для впрыска бензина под высоким давлением непосредственно в цилиндры двигателя внутреннего сгорания (ДВС).

Следует отметить, что форсунки впрыска бензина изготовляются под каждый тип двигателя индивидуально, т.е. форсунки впрыска не унифицируются и, как правило, не могут переставляться с одного типа двигателя на другой. Исключение составляют универсальные гидромеханические форсунки фирмы BOSCH для механических систем непрерывного впрыска бензина, которые широко применялись на различных двигателях в составе системы «K-Jetronic». Но и эти форсунки имеют несколько не взаимозаменяемых модификаций.

Почти все форсунки впрыска бензина содержат внутри корпуса мелкосетчатый фильтр тонкой очистки топлива, который часто является причиной нарушения работоспособности форсунки. Восстановить нормальную работу форсунки с загрязненным фильтром можно принудительной промывкой всей системы впрыска специальным многокомпонентным растворителем, который добавляют в моторное топливо (в бензин), и двигатель включают в работу на холостом ходу на 30-40 мин. В настоящее время для этой цели продаются специальные промывочные установки и растворитель. Промывка форсунки вне двигателя путем «отмачивания» в ацетоне или продувкой воздухом не эффективна.

Промывка форсунки вне двигателя путем «отмачивания» в ацетоне или продувкой воздухом не эффективна.

Следует также заметить, что современные форсунки впрыска бензина не разборные и ремонту с демонтажом на детали не подлежат.

ГИДРОМЕХАНИЧЕСКИЕ ФОРСУНКИ

Гидромеханические форсунки (ГМ-форсунки) бывают открытого и закрытого типов. Первый тип ГМ-форсунок представляет собой жиклерные форсунки и в современных системах впрыска бензина не используется. ГМ-форсунки закрытого типа предназначены для применения в механических системах непрерывного распределенного по цилиндрам впрыска топлива на бензиновых ДВС. Такие форсунки не имеют электрического управления. Они открываются под напором бензина, а закрываются возвратной пружиной. Давление напора бензина, при котором закрытая форсунка открывается, называется начальным рабочим давлением (НРД) форсунки и обозначается как Рфн. ГМ-форсунки закрытого типа устанавливаются в предклапанных зонах впускного коллектора для каждого цилиндра в отдельности.

По конструкции закрытые форсунки могут различаться устройством запорного клапана и способом крепления в литом корпусе впускного коллектора. По типу запорного устройства закрытые форсунки подразделяют на форсунки со сферическим, дисковым и штифтовым клапаном; по способу крепления — на вставные и резьбовые.

Закрытые ГМ-форсунки в дозировании топлива участия не принимают. Их главная функция — распылять бензин на горячие впускные клапаны двигателя. При этом распыленные частицы бензина переходят в парообразное состояние, а впускной клапан охлаждается. Чтобы не было соприкосновения струи бензина со стенками предклапанной зоны впускного коллектора, бензин распыляется с раскрывом на угол не более 35е, а форсунка по отношению к клапану устанавливается по строго заданной геометрии.

Дозирование топлива в механической системе впрыска производится изменением напора бензина у постоянно открытого распылительного сопла форсунки. При этом давление напора формируется давлением вне форсунки — в дифференциальном клапане дозатора-распределителя механической системы впрыска.

Для того чтобы клапан форсунки закрытого типа находился в состоянии «открыто», давление бензина в клапанной полости 6 должно быть все время несколько выше усилия Рп возвратной пружины 10 (Рфн > Р„).

Это достигается заданием достаточно высокого (не менее 6 бар) рабочего давления Ps (РДС) в системе (в топливоподающей магистрали до дозатора-распределителя) и поддержанием РДС на постоянном уровне.

ОСНОВНЫМИ ПАРАМЕТРАМИ ЗАКРЫТОЙ ФОРСУНКИ ЯВЛЯЮТСЯ ПЯТЬ ПОКАЗАТЕЛЕЙ.

1. Начальное рабочее давление Рфн (НРД) форсунки сразу после ее сборки на заводе-изготовителе (давление открывания новой форсунки). НРД для закрытых форсунок разных модификаций лежит в пределах 2,7…5,2 кг/см2. Для новых форсунок из одного типоразмерного ряда НРД может отличаться не более чем на ±20%. При подборе комплекта форсунок на двигатель различие НРД не должно превышать ±4%. В продажу (как запчасти) форсунки поступают с одинаковым НРД в упаковке. Замена форсунок неполным комплектом может стать причиной нарушения нормальной работы двигателя.

Замена форсунок неполным комплектом может стать причиной нарушения нормальной работы двигателя.

2. Минимальное рабочее давление Рф т|„ (МРД) форсунки после ее приработки на двигателе (после 5000 км пробега). Это давление становится меньше НРД новой форсунки на 15…20% и стабилизируется (за 5 лет нормальной эксплуатации изменяется не более чем на 5%).

3. Рабочее давление Рф форсунки после ее приработки. Это изменяющееся во время работы двигателя давление во внутренней полости форсунки от минимального рабочего давления Рф min (МРД) до максимального значения рабочего давления Ps max(РДС)в механической системе впрыска.

4. Давление отсечки форсунки Р0 (ДОТ). Это давление, ниже которого форсунка надежно закрыта иногда называется давлением слива). Давление отсечки всегда меньше Рф min на 1,0…1,5 кг/см2, но несколько больше остаточного давления Рост в системе впрыска сразу после выключения двигателя.

5. Производительность Пф форсунки. Это количество бензина, которое распыляется через постоянно открытую форсунку за единицу времени при определенном рабочем давлении Рф в полости форсунки. Обычно Пф закрытой форсунки задается для двух крайних значений рабочего давления: Рф min и Ps max. Этим двум значениям соответствуют два режима работы двигателя: Рф m,n — холостому ходу, Ps m8K — полной нагрузке. Производительность Пф задается в см3/мин или в гр/с. Например, для закрытых форсунок 5-ти цилиндрового ДВС автомобиля AUDI-1O0 (2,2 л, 140 л/с) показатели производительности соответственно равны 30 и 90 см3/мин (при работе в системе «K-Jetronic»).

Обычно Пф закрытой форсунки задается для двух крайних значений рабочего давления: Рф min и Ps max. Этим двум значениям соответствуют два режима работы двигателя: Рф m,n — холостому ходу, Ps m8K — полной нагрузке. Производительность Пф задается в см3/мин или в гр/с. Например, для закрытых форсунок 5-ти цилиндрового ДВС автомобиля AUDI-1O0 (2,2 л, 140 л/с) показатели производительности соответственно равны 30 и 90 см3/мин (при работе в системе «K-Jetronic»).

Вышедшие из строя форсунки закрытого типа ремонту не подлежат, но, как и любые другие, могут быть «промыты» в составе системы впрыска на работающем двигателе.

ЭЛЕКТРОМАГНИТНЫЕ ФОРСУНКИ

Электромагнитные форсунки применяются в современных системах впрыска бензина в качестве клапанных рабочих и пусковых форсунок (для систем распределенного по цилиндрам впрыска с электронным управлением), а также в качестве центральных форсунок впрыска (в системах питания с моновпрыском). Центральная форсунка наиболее распространенной конструкции для систем впрыска бензина группы «Mono».

Современные ЭМ-форсунки способны надежно срабатывать со скважностью* S = 0,5 и при этом устойчиво (управляемо) удерживать открытое состояние в течение 2…2,5 мс. Разброс этого параметра в конкретном типоразмерном ряде форсунок не более ±5%. Такой быстроте срабатывания ЭМ-форсунки отвечает частота возвратно-поступательного движения подвижного стержня электромагнита форсунки в 200…250 с-1. Это является пределом возможного для данного типа электроуправляемых форсунок.

При применении ЭМ-форсунок в качестве клапанных рабочее давление Ps в системе впрыска может быть понижено с 6,5 бар (в механических системах) до 4,8…5 бар, что повышает надежность работы электробензонасоса и понижает вероятность протечек топлива в уплотнительных соединениях бензома-гистралей.

При электронном управлении форсунками точность дозирования впрыснутого бензина значительно повышается. Это становится возможным потому, что давление внутри ЭМ-форсунки поддерживается постоянным, и количество впрыснутого топлива определяется только временем открытого состояния форсунки.

ОСНОВНЫМИ ПАРАМЕТРАМИ ЭМ-ФОРСУНКИ ЯВЛЯЮТСЯ:

1. Постоянное рабочее давление в полости форсунки (РДФ), равное рабочему давлению Ps системы, выраженное в бар.

2. Производительность форсунки (пропускная СПОСОбнОСТЬ В ОТКРЫТОМ СОСТОЯНИИ — В СМ3/МИН или в г/с при заданном Ps РДС).

3. Минимальное напряжение надежного срабатывания форсунки (постоянное напряжение в вольтах).

4. Минимальное время цикловой подачи топлива (минимальное надежно управляемое время продолжительности открытого состояния форсунки — в мс).

5. Внутреннее омическое сопротивление Нф форсунки (сопротивление катушки соленоида — в омах).

На корпусе форсунки набивается цифровой код, по которому в справочном каталоге можно определить все вышеперечисленные параметры. На корпусе выбивается также торговый знак или название фирмы-изготовителя.

О внутреннем омическом сопротивлении Нф форсунки следует сказать отдельно. Если катушка соленоида намотана медным проводом, то получить величину Нф более 2…3 Ом невозможно (накладывается требование минимизации индуктивности Ls катушки). В таком случае для ограничения величины рабочего тока 1ф форсунки последовательно с катушкой соленоида включают дополнительный резистор. Применяют также обмоточный провод с высоким удельным сопротивлением (для катушки соленоида), что исключает необходимость установки дополнительных резисторов. Но в любом случае общий средний ток управления сразу всеми форсунками (или группой форсунок) впрыска на двигателе не должен превышать значения 3…5 А.

В таком случае для ограничения величины рабочего тока 1ф форсунки последовательно с катушкой соленоида включают дополнительный резистор. Применяют также обмоточный провод с высоким удельным сопротивлением (для катушки соленоида), что исключает необходимость установки дополнительных резисторов. Но в любом случае общий средний ток управления сразу всеми форсунками (или группой форсунок) впрыска на двигателе не должен превышать значения 3…5 А.

В некоторых случаях на многоцилиндровых двигателях применяют «групповое» управление форсунками. Это когда форсунки объединены в группы, а каждая группа управляется от отдельного электронного блока. Но наиболее эффективной является система впрыска бензина, в которой каждая рабочая клапанная ЭМ-форсунка управляется независимо от других (последовательный синхронизированный распределенный по цилиндрам импульсный впрыск бензина с управлением от многоканального ЭБУ впрыском).

По типу запирающего клапана ЭМ-форсунки, как и гидромеханические, подразделяют на три вида:

— форсунки со сферическим профилем запорного элемента:

— форсунки с штифтовым клапаном (с конусным или игольчатым запорным стержнем):

— форсунки с дисковым клапаном (с плоским или тарельчатым запорным элементом).

Выпускаются форсунки с внутренним электрическим сопротивлением 2,4 Ом: 12,5 Ом; 16 Ом. Малое сопротивление связано с применением обмоточного провода из меди и с необходимостью иметь малую величину индуктивности L соленоида, которая прямо зависит от числа витков Wc обмотки соленоида.

Низкое сопротивление форсунки увеличивают дополнительным сопротивлением в 6…8 Ом, что уменьшает потрябляемый ток. Обмотки высокоомной форсунки выполнены из провода с большим удельным сопротивлением (например, из латуни), что позволяет иметь малое L и большое R.

По производительности П впрыска форсунки подбирают по типам и мощности тех двигателей, на которые эти форсунки устанавливаются. Производительность форсунки определяется под рабочим давлением системы, как количество Кв бензина, прошедшего через форсунку за единицу времени t, если она постоянно открыта.

ПУСКОВЫЕ ЭЛЕКТРОМАГНИТНЫЕ ФОРСУНКИ

К электромагнитным форсункам относятся и пусковые гидроклапаны с электромагнитным управлением, которые по принципу действия мало чем отличаются от ЭМ-форсунок. Именно поэтому пусковые гидроклапаны чаще называют пусковыми форсунками.

Именно поэтому пусковые гидроклапаны чаще называют пусковыми форсунками.

Основное назначение пусковой форсунки (ПС-форсунки) — это работа в механической системе непрерывного распределенного впрыска во время запуска холодного двигателя. Иногда ПС-форсунка используется как форсажное устройство, наподобие ускоритвльного насоса в карбюраторе, или как устройство для запуска перегретого двигателя с турбонаддувом. Пусковая форсунка применяется и в некоторых системах впрыска группы «L». В любом случае ПС-форсунка работает непосредственно от бортсети автомобиля, а в систему электронного управления двигателем включается опосредовано через специальное электронное реле управления.

К ПС-форсункам требования высокой скорости срабатывания не предъявляются, что значительно упрощает конструктивное исполнение ее составных компонентов. Так, масса якоря электромагнита, который (якорь) одновременно является и запирающим элементом клапана форсунки, число витков катушки электромагнита, сечение распылительного сопла, упругость возвратной пружины — все это заметно увеличено по сравнению с рабочей клапанной ЭМ-форсункой.

ФОРСУНКА ЗАКРЫТОГО ТИПА С ПЛУНЖЕРНЫМ НАСОСОМ

Ведутся исследования в направлении поиска принципиально новых способов впрыска бензина с помощью форсунок. Испытаны так называемые магнитоэлектрические форсунки, которые отличаются высоким быстродействием (0,5 мс), так как работают с принудительным высокочастотным (до 1000 с»1) переключением полярности магнитного поля в катушке соленоида.

Перспективными считаются также форсунки закрытого типа с дополнительным электромагнитным управлением (электрогидравлические).

В системах впрыска бензина группы «Д» (впрыск в камеру сгорания) используется насос-форсунка закрытого типа с плунжерным насосом высокого давления, который приводится в действие от кулачка распредвала.

Насос-форсунка оснащен сливным каналом с быстродействующим электрогидравлическим клапаном. Комбинация — плунжерный насос, закрытая гидромеханическая форсунка, электроуправляемый от электронной автоматики сливной канал — дает возможность реализовать так называемый «послойный впрыск бензина» непосредственно в камеру сгорания ДВС. Это обеспечивает значительную экономию топлива за счет работы двигателя на очень бедных ТВ-смесях (а = 2,0), а также повышает ряд его эксплуатационных показателей.

Это обеспечивает значительную экономию топлива за счет работы двигателя на очень бедных ТВ-смесях (а = 2,0), а также повышает ряд его эксплуатационных показателей.

При послойном впрыске цикловая подача бензина непрерывно дифференцируется по времени посредством управления давлением в рабочей полости насос-форсунки (под плунжером). Давление регулируется электроуправляемым гидроклапаном в сливном канале. Суть послойного впрыска топлива состоит в его подаче отдельными, строго дозированными порциями. Получается так: за один цикл впрыска бензин подается прямо в цилиндр не сплошной однородной струей, а несколькими частями, каждая из которых образует «свой» коэффициент избытка воздуха а.

В объеме цилиндра образуется «послойный пирог» из ТВ-смеси разной концентрации. Преимущество послойного впрыска бензина состоит в том, что в первый момент воспламенения в зону центрального электрода свечи зажигания подается нормальная (стехиометрическая) ТВ-смесь с а = 1, которая легко возгорается. Далее процесс горения топлива в очень бедной ТВ-смеси (а = 2.0) поддерживается за счет «открытого огня», образовавшегося в первый момент воспламенения. Однако система впрыска бензина с насос-форсунками обладает двумя существенными недостатками: она содержит дорогостоящие и очень сложные механические устройства, а также способствует появлению значительных количеств оксидов азота (N0X) в выхлопных отработавших газах двигателя, бороться с которыми крайне сложно. Тем не менее система выпускается фирмой TOYOTA для двигателей TD4 легковых автомобилей.

Далее процесс горения топлива в очень бедной ТВ-смеси (а = 2.0) поддерживается за счет «открытого огня», образовавшегося в первый момент воспламенения. Однако система впрыска бензина с насос-форсунками обладает двумя существенными недостатками: она содержит дорогостоящие и очень сложные механические устройства, а также способствует появлению значительных количеств оксидов азота (N0X) в выхлопных отработавших газах двигателя, бороться с которыми крайне сложно. Тем не менее система выпускается фирмой TOYOTA для двигателей TD4 легковых автомобилей.

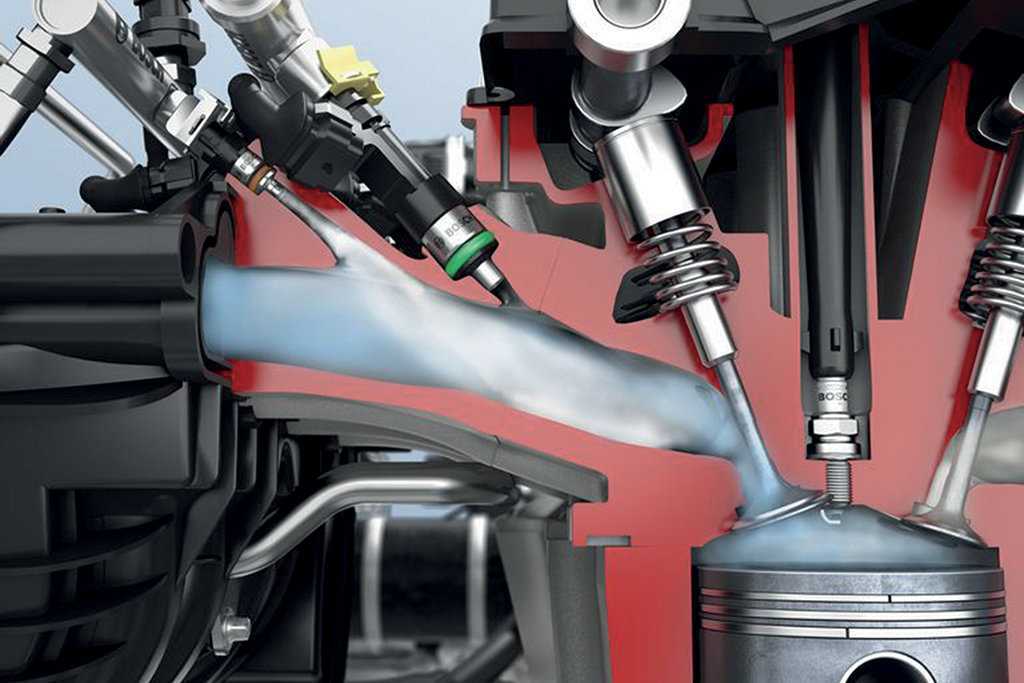

Бензиновый порт впрыска топлива

Надежная систематическая подача топлива

При впрыске бензина во впускной коллектор воздушно-топливная смесь образуется вне камеры сгорания во впускном коллекторе. Топливная форсунка распыляет топливо перед впускным клапаном. Во время такта впуска смесь поступает через открытый впускной клапан в камеру сгорания. Топливные форсунки были выбраны таким образом, чтобы потребность двигателя в топливе всегда покрывалась, даже при полной нагрузке и высокой частоте вращения.

Bosch разрабатывает и производит инновационные силовые агрегаты для автомобилей с бензиновым впрыском топлива через порт. Ассортимент продукции Bosch включает компоненты для подачи топлива, впрыска топлива, управления подачей воздуха, зажигания, управления двигателем и обработки выхлопных газов. Помимо отдельных компонентов для впрыска бензина во впускной коллектор, Bosch также предлагает целостно скоординированные системные технологии.

От подачи топлива до очистки выхлопных газов

Подача топлива

Модуль подачи топлива со встроенным электробензонасосом, датчиком уровня в баке и топливным фильтром обеспечивает форсунки необходимым количеством топлива из бака при определенном давлении.

Впрыск топлива

При впрыске бензина через порт топливно-воздушная смесь готовится во впускном коллекторе и подается в цилиндр для сгорания. Топливные форсунки необходимы для образования смеси, поскольку они подготавливают топливо к сгоранию в двигателе. Топливные форсунки, установленные на топливной рампе, непрерывно дозируют необходимое количество топлива во впускной коллектор в соответствии со схемой распыления и с высочайшей точностью.

Топливные форсунки, установленные на топливной рампе, непрерывно дозируют необходимое количество топлива во впускной коллектор в соответствии со схемой распыления и с высочайшей точностью.

Зажигание

Бензиновым двигателям требуется искра зажигания для воспламенения воздушно-топливной смеси в цилиндре двигателя. Эта искра производится свечой зажигания. Необходимое высокое напряжение обеспечивает катушка зажигания. Для этого он преобразует электрическую энергию аккумулятора в напряжение зажигания и подает это напряжение на свечу зажигания в точке зажигания.

Управление подачей воздуха

Управление подачей воздуха обеспечивает подачу в двигатель правильной воздушной массы в каждой рабочей точке.

Управление двигателем

Электронный блок управления двигателем «Motronic» от Bosch позволяет приоритизировать и централизованно управлять многими различными функциями, которые должна выполнять современная система управления двигателем. Используя крутящий момент в качестве центральной точки отсчета, система уверенно регулирует требуемую топливно-воздушную смесь.

Очистка отработавших газов

Очистка отработавших газов помогает OEM-производителям выполнять международные нормы по выбросам, т.е. с помощью каталитической очистки выхлопа. Лямбда-контроль обеспечивает еще более эффективную очистку. Этот контроль направлен на постоянное достижение стехиометрического соотношения воздух-топливо (λ=1).

Работа управляемого клапана – инновационный и надежный анализ для моторной оптимизации

Zukünftige Kundenforderungen nach geringerer Geräuschentwicklung und Steuerung der Kraftstoffmenge stellen neue Herausforderungen für den Verbrennungsmotor dar. Mit seiner einzigartigen Innovationn Systemlösung Controlled Valve Operation für Motoren mit Benzin-Saugrohreinspritzung hat Bosch einen mechatronischen Ansatz entwickelt, der wesentlich dazu beiträgt, diese Anforderungen zu erfüllen.

Das Motorsteuergerät und die Niederdruckeinspritzventile von Bosch sind das Herzstück der Lösung. Anders als bei der konventionellen gesteuerten Einspritzung bilden das Steuergerät und die Niederdruckeinspritzventile in diesem System einen geschlossenen Regelkreis. Das Steuergerät erfasst die Spannung und das Stromsignal während der Einspritzung und bestimmt exakt das Öffnen und Schließen der Ventilnadeln. So kann das Steuergerät die tatsächliche Einspritzdauer jedes Einspritzventils berechnen und gegebenenfalls Anpassungen vornehmen.

Das Steuergerät erfasst die Spannung und das Stromsignal während der Einspritzung und bestimmt exakt das Öffnen und Schließen der Ventilnadeln. So kann das Steuergerät die tatsächliche Einspritzdauer jedes Einspritzventils berechnen und gegebenenfalls Anpassungen vornehmen.

Управление клапаном, управляемым влажным воздухом, включает в себя минимальную работу крана-распределителя. Die Präzision der Benzineinspritzung wurde in diesem Bereich deutlich verbessert. Sie bleibt über die gesamte Lebensdauer des Ventils erhalten und gewährleistet somit einen stabilen Verbrennungsvorgang.

Экономичная система силового агрегата становится еще более энергоэффективной

Благодаря постоянному дальнейшему совершенствованию системных технологий и сочетанию инновационных измерений оптимизации, Bosch создала концепцию системы «Advanced PFI».

Благодаря таким инновациям, как двойной впрыск, повышение давления и впрыск с открытым клапаном, реализованы впечатляющие системные преимущества и переопределены технические возможности этого принципа привода.

Впрыск топлива с двойным впрыском

Использование двух топливных форсунок на каждый впускной коллектор оптимизирует выравнивание форсунок и подачу смеси в цилиндр. Целенаправленная подача смеси, «Нацеливание на распыление», связывает результаты физических исследований жидкости и ноу-хау, связанные с двигателем. Геометрия форсунок идеально адаптирована к конкретным требованиям впускного коллектора.

Благодаря распределению на две форсунки размер распыляемой капли (SMD) уменьшается за счет меньшего статического потока, меньшей плотности распыления (из-за большего угла конуса), а также оптимизированного потока на входе в клапан (одиночный конусная струя). В целом это улучшает испарение, минимизирует образование пленки на стенках и стабилизирует воспламенение. Другие преимущества включают более позднее угловое расстояние зажигания при работе в холодном состоянии и более быстрое достижение точки преобразования каталитического нейтрализатора.

Повышение давления

Для поддержки образования смеси при холодном пуске давление в топливной системе низкого давления временно повышается до 6 бар. Это приводит к увеличению массы испаряющегося топлива и уменьшению размера распыляемых капель SMD, а также к образованию пленки на стенках. Повышенное давление увеличивает максимальную дозу топлива и, таким образом, поддерживает синхронный впрыск. Индивидуальное обеспечение расхода и давления топлива также снижает среднюю потребляемую мощность топливного насоса.

Впрыск с открытым клапаном (OVI)

Особенностью этого процесса впрыска является то, что топливо впрыскивается в поступающий свежий воздух во впускной коллектор только после открытия впускного клапана. Этот синхронный впрыск осуществляется при частоте вращения от низкой до средней при полной нагрузке двигателя и, таким образом, имеет тенденцию к детонации. За счет уменьшения контакта топливовоздушной смеси со стенками свежий поток лучше охлаждается и снижается детонация. В результате степень сжатия базового двигателя может быть увеличена в 0,5–1,0 раза, а расход в диапазоне частичных нагрузок снижается. Комбинация с Twin Injection усиливает эффект OVI за счет оптимизированного распыления и испарения, а также оптимизированного нацеливания.

За счет уменьшения контакта топливовоздушной смеси со стенками свежий поток лучше охлаждается и снижается детонация. В результате степень сжатия базового двигателя может быть увеличена в 0,5–1,0 раза, а расход в диапазоне частичных нагрузок снижается. Комбинация с Twin Injection усиливает эффект OVI за счет оптимизированного распыления и испарения, а также оптимизированного нацеливания.

Две системы впрыска топлива в одной: порт и непосредственный впрыск бензина

С системой прямого впрыска бензина Bosch сочетает прямой впрыск бензина с системой впрыска бензина через порт. Причина такого необычного партнерства заключается в следующем: объединение двух обычно отдельных подходов к впрыску топлива создает одну инновационную систему, в которой сильные стороны отдельных систем идеально дополняют друг друга. В данном конкретном случае это приводит к преимуществам с точки зрения расхода топлива и выбросов – как при частичной, так и при полной нагрузке. Каждый из двух партнеров позволяет другому взять на себя инициативу, когда приходит время показать свои сильные стороны. Каждая система впрыска обеспечивает свои преимущества с точки зрения эффективности использования топлива и количества выбрасываемых частиц (PN) в различных условиях эксплуатации.

Каждая система впрыска обеспечивает свои преимущества с точки зрения эффективности использования топлива и количества выбрасываемых частиц (PN) в различных условиях эксплуатации.

Бензиновый впрыск топлива во впускной коллектор отличается меньшими потерями на трение при частичной нагрузке, в то время как прямой впрыск превосходит работу при полной нагрузке благодаря повышенному пределу детонации. В сочетании эти системы обеспечивают дополнительное сокращение выбросов твердых частиц — лучшее разделение труда.

Но бензиновый впрыск топлива через порт добавляет еще больше преимуществ выгодному партнерству. Благодаря хорошей гомогенизации смеси система производит меньше частиц, имеет более низкий уровень шума и потребляет меньше топлива в ситуациях с низкой нагрузкой двигателя благодаря более низким потерям на трение по сравнению с непосредственным впрыском.

С прямым впрыском бензина Bosch сочетает прямой впрыск бензина с впрыском бензина через порт. Причина такого необычного партнерства заключается в следующем: объединение двух обычно отдельных подходов к впрыску топлива создает одну инновационную систему, в которой сильные стороны отдельных систем идеально дополняют друг друга. В данном конкретном случае это приводит к преимуществам с точки зрения расхода топлива и выбросов – как при частичной, так и при полной нагрузке. Каждый из двух партнеров позволяет другому взять на себя инициативу, когда приходит время показать свои сильные стороны. Каждая система впрыска обеспечивает свои преимущества с точки зрения эффективности использования топлива и количества выбрасываемых частиц (PN) в различных условиях эксплуатации.

В данном конкретном случае это приводит к преимуществам с точки зрения расхода топлива и выбросов – как при частичной, так и при полной нагрузке. Каждый из двух партнеров позволяет другому взять на себя инициативу, когда приходит время показать свои сильные стороны. Каждая система впрыска обеспечивает свои преимущества с точки зрения эффективности использования топлива и количества выбрасываемых частиц (PN) в различных условиях эксплуатации.

Бензиновый впрыск топлива во впускной коллектор отличается меньшими потерями на трение при частичной нагрузке, в то время как прямой впрыск превосходит работу при полной нагрузке благодаря повышенному пределу детонации. В сочетании эти системы обеспечивают дополнительное сокращение выбросов твердых частиц — лучшее разделение труда.

Но бензиновый впрыск топлива через порт добавляет еще больше преимуществ выгодному партнерству. Благодаря хорошей гомогенизации смеси система производит меньше частиц, имеет более низкий уровень шума и потребляет меньше топлива в ситуациях с низкой нагрузкой двигателя благодаря более низким потерям на трение по сравнению с непосредственным впрыском.

Другие преимущества впрыска бензина во впускной и прямой впрыск:

- При впрыске через впускной коллектор очищающий эффект портов и клапанов впускного коллектора способствует более высокой степени рециркуляции отработавших газов

- Улучшенные шумовые характеристики на низких скоростях

- Повышенная возможность дома

Кроме того, порт и непосредственный впрыск бензина рассчитаны на будущее: объединение обеих систем и оптимизация стратегии работы двигателя могут внести ценный вклад в дополнительную экономию с точки зрения расхода топлива и новых законодательных ограничений на выбросы, таких как EU6d.

Компания Bosch имеет многолетний опыт реализации крупномасштабных производственных проектов, включающих порт и непосредственный впрыск бензина, и предлагает широкий ассортимент компонентов, средств разработки и моделирования систем.

Бензиновые системы прямого впрыска топлива

Концепция впрыска бензина непосредственно в цилиндры двигателя была изобретена шведским инженером Йонасом Хессельманом в 1925 году. Во время Второй мировой войны Германия начала оснащать некоторые свои истребители системой прямого впрыска топлива для предотвращения остановки двигателя. -out во время скоростных маневров в воздухе. После Второй мировой войны отечественные и импортные производители автомобилей обнаружили, что их попытки механического впрыска бензина непосредственно в цилиндры двигателя были крайне ограничены современными технологиями. Но, несмотря на ряд проблем, связанных с популярным внедрением бензинового двигателя с непосредственным впрыском топлива (GDFI), большинство ошибок, похоже, были устранены, и концепция открыла двери для ряда эксплуатационных улучшений.

Во время Второй мировой войны Германия начала оснащать некоторые свои истребители системой прямого впрыска топлива для предотвращения остановки двигателя. -out во время скоростных маневров в воздухе. После Второй мировой войны отечественные и импортные производители автомобилей обнаружили, что их попытки механического впрыска бензина непосредственно в цилиндры двигателя были крайне ограничены современными технологиями. Но, несмотря на ряд проблем, связанных с популярным внедрением бензинового двигателя с непосредственным впрыском топлива (GDFI), большинство ошибок, похоже, были устранены, и концепция открыла двери для ряда эксплуатационных улучшений.

ИСТОРИЧЕСКАЯ ПЕРСПЕКТИВА

Большинство специалистов по запчастям помнят, что система впрыска дроссельной заслонки (TBI) была одной из первых отечественных систем впрыска топлива, появившихся на рынке. Основная идея TBI состоит в том, чтобы создать систему впрыска топлива, которая могла бы легко заменить карбюратор в существующих двигателях. Для TBI требовался простой компьютер, способный управлять одной или двумя топливными форсунками, распыляющими топливо непосредственно в поток воздуха, поступающий во впускной коллектор. Датчик положения дроссельной заслонки (TPS), датчик температуры охлаждающей жидкости (CTS), датчик абсолютного давления во впускном коллекторе (MAP) и датчик кислорода (O2) были основными датчиками, необходимыми для точного управления подачей топлива в двигатель. Топливо подавалось в двигатель топливным насосом в баке и регулировалось регулятором давления топлива, встроенным в узел TBI.

Для TBI требовался простой компьютер, способный управлять одной или двумя топливными форсунками, распыляющими топливо непосредственно в поток воздуха, поступающий во впускной коллектор. Датчик положения дроссельной заслонки (TPS), датчик температуры охлаждающей жидкости (CTS), датчик абсолютного давления во впускном коллекторе (MAP) и датчик кислорода (O2) были основными датчиками, необходимыми для точного управления подачей топлива в двигатель. Топливо подавалось в двигатель топливным насосом в баке и регулировалось регулятором давления топлива, встроенным в узел TBI.

Хотя TBI был чрезвычайно простым, капли топлива отделялись от воздушного потока по мере того, как всасываемый заряд следовал за изогнутыми внешними окружностями впускных каналов. Образовавшийся «влажный поток» или струя жидкого топлива по впускным каналам создавал неравномерное распределение топлива по цилиндрам двигателя.

Чтобы уменьшить поток жидкости и, таким образом, улучшить распределение топлива между цилиндрами, отечественные производители автомобилей внедрили многоточечный впрыск (MPI) на ограниченном количестве автомобилей более высокого класса. Поскольку федеральное правительство установило более строгие стандарты выбросов выхлопных газов и экономии топлива, MPI стала предпочтительной топливной системой для всех отечественных и импортных производителей. Для дальнейшего улучшения распределения топлива цикл впрыска топлива в конфигурациях MPI может быть синхронизирован с открытием впускного клапана двигателя, что еще больше снижает эффект влажного потока во впускных отверстиях и цилиндрах. К сожалению, распределение топлива внутри цилиндра имело тенденцию оставаться неравномерным, что приводило к незначительной неэффективности сгорания топлива от цилиндра к цилиндру.

Поскольку федеральное правительство установило более строгие стандарты выбросов выхлопных газов и экономии топлива, MPI стала предпочтительной топливной системой для всех отечественных и импортных производителей. Для дальнейшего улучшения распределения топлива цикл впрыска топлива в конфигурациях MPI может быть синхронизирован с открытием впускного клапана двигателя, что еще больше снижает эффект влажного потока во впускных отверстиях и цилиндрах. К сожалению, распределение топлива внутри цилиндра имело тенденцию оставаться неравномерным, что приводило к незначительной неэффективности сгорания топлива от цилиндра к цилиндру.

НЕПОСРЕДСТВЕННЫЙ ВПРЫСК ТОПЛИВА

Поскольку автопроизводители должны постоянно соответствовать более строгим федеральным стандартам выбросов выхлопных газов и корпоративной экономии топлива (CAFE), концепция непосредственного впрыска бензина была усовершенствована до такой степени, что теперь предлагается эта некогда экзотическая технология. на нескольких популярных транспортных платформах. Базовая конфигурация GDFI почти такая же, как у обычных систем MPI. Фактически, единственным видимым отличием может быть механический топливный насос высокого давления, установленный на одной из крышек верхнего распределительного вала двигателя.

на нескольких популярных транспортных платформах. Базовая конфигурация GDFI почти такая же, как у обычных систем MPI. Фактически, единственным видимым отличием может быть механический топливный насос высокого давления, установленный на одной из крышек верхнего распределительного вала двигателя.

Большинство систем GDFI включают обычный встроенный в бак модульный электрический топливный насос, который подает нормальное давление топлива на механический насос высокого давления, установленный на двигателе. Отдельный модуль топливного насоса также можно использовать для регулирования скорости и давления насоса в баке.

Давление топливного насоса высокого давления контролируется модулем управления силовым агрегатом (PCM) с помощью датчика и может регулироваться путем изменения объема топлива, поступающего на вход насоса. В то время как удельное давление варьируется в зависимости от различных транспортных средств, большинство насосов высокого давления способны создавать давление топлива не менее 2000 фунтов на квадратный дюйм. Эти чрезвычайно высокие уровни давления топлива необходимы для преодоления давления сжатия и сгорания внутри цилиндра и для впрыска относительно большого объема топлива непосредственно в цилиндр за очень короткий промежуток времени.

Эти чрезвычайно высокие уровни давления топлива необходимы для преодоления давления сжатия и сгорания внутри цилиндра и для впрыска относительно большого объема топлива непосредственно в цилиндр за очень короткий промежуток времени.

В некоторых случаях купол поршня содержит углубление в форме пончика, которое формирует поступающее топливо в виде «тороидального» или круглого шлейфа. Когда двигатель работает в режиме обедненной смеси, тороидальный шлейф позволяет топливу сгорать вместе с воздухом гораздо более контролируемым и эффективным образом.

Для систем GDFI требуются пьезоэлектрические топливные форсунки, способные быстро открывать игольчатые клапаны форсунок при давлении топлива более 2000 фунтов на квадратный дюйм. В отличие от обычных соленоидных топливных форсунок, в пьезоэлектрических топливных форсунках используется набор кристаллических пластин, которые расширяются при подаче электричества. Физическое расширение этих пластин заставляет игольчатый клапан открываться при чрезвычайно высоком давлении топлива. Пьезоэлектрические топливные форсунки работают очень быстро и точно, особенно при высоких оборотах двигателя и давлении топлива.

Пьезоэлектрические топливные форсунки работают очень быстро и точно, особенно при высоких оборотах двигателя и давлении топлива.

ПРЕИМУЩЕСТВА GDFI

Наиболее непосредственными преимуществами впрыска бензина непосредственно в цилиндр двигателя являются повышенная экономия топлива и мощность. Поскольку дополнительные функции, такие как изменение фаз газораспределения, изменяемая длина или «настроенные» впускные коллекторы и турбонаддув, могут повлиять на то, как GDFI используется в конкретных приложениях, я буду обсуждать следующие режимы работы GDFI в общих чертах.

Двигатель GDFI может работать в стехиометрическом режиме, на полной мощности и на обедненной смеси. В стехиометрическом режиме 14,7 единиц воздуха смешиваются с 1 единицей бензина (соотношение воздух/топливо 14,7:1) по весу, чтобы создать химически правильную реакцию, которая теоретически производит только углекислый газ (CO2) и воду (h3O). В режиме полной мощности соотношение воздух/топливо смешивается между 13:1 и 14:1 для достижения наибольшей мощности. Эта немного более богатая воздушно-топливная смесь снижает детонацию и смягчает другие проблемы, ограничивающие выходную мощность. Ультрабедная обедненная смесь включает в себя любое соотношение воздух/топливо выше стехиометрического соотношения 14,7:1. Точное сверхбедное соотношение воздух/топливо очень сильно зависит от применения автомобиля, но может превышать 50:1.

Эта немного более богатая воздушно-топливная смесь снижает детонацию и смягчает другие проблемы, ограничивающие выходную мощность. Ультрабедная обедненная смесь включает в себя любое соотношение воздух/топливо выше стехиометрического соотношения 14,7:1. Точное сверхбедное соотношение воздух/топливо очень сильно зависит от применения автомобиля, но может превышать 50:1.

Стратегия работы с послойным впрыском топлива (FSI) также может использоваться для повышения экономии топлива. Стратифицированное соотношение воздух/топливо может быть создано путем впрыска обедненной воздушно-топливной смеси в цикл рабочего такта сразу после того, как происходит начальное «богатое» сгорание. Из-за различных эксплуатационных проблем, включая износ выпускного клапана, послойный цикл зарядки имеет ограниченное применение в большинстве приложений.

Непосредственный впрыск бензина также позволяет инженерам фактически запускать двигатель, впрыскивая топливо в цилиндр, находящийся в состоянии покоя на рабочем такте. Топливо, впрыскиваемое в цилиндр, затем воспламеняется свечой зажигания, которая создает давление сгорания, толкающее поршень вниз. Следующий цилиндр в последовательности запуска берет на себя поддержание вращения коленчатого вала до тех пор, пока двигатель не достигнет скорости холостого хода.

Топливо, впрыскиваемое в цилиндр, затем воспламеняется свечой зажигания, которая создает давление сгорания, толкающее поршень вниз. Следующий цилиндр в последовательности запуска берет на себя поддержание вращения коленчатого вала до тех пор, пока двигатель не достигнет скорости холостого хода.

Этот аспект GDFI позволяет инженерам управлять двигателем в микрогибридном режиме, что позволяет PCM выключать двигатель на светофоре, а затем снова запускать его при нажатии педали газа на дроссельную заслонку. Эта особая функция «стоп-старт» снижает количество расходуемого топлива, поддерживая работу двигателя, когда автомобиль временно останавливается.

Наконец, скрытая теплота испарения топлива, впрыскиваемого непосредственно в цилиндр, фактически охлаждает поверхности поршня и головки цилиндра. Этот технический дивиденд позволяет инженерам увеличить степень сжатия примерно с 9.5:1 до 14:1, что значительно увеличивает мощность и экономию топлива.

ТЕКУЩИЕ ПРОБЛЕМЫ GDFI

Поскольку вычислительная мощность и скорость современных PCM были значительно увеличены, большинство диагностических средств GDFI основаны на сканирующем инструменте. Другими словами, не ищите диагностику на основе симптомов для решения проблем с автомобилями GDFI. Когда в 1996 году Mitsubishi широко представила свои системы прямого впрыска бензина (GDI), большинство первоначальных проблем было вызвано топливом, которое было неправильно составлено для систем прямого впрыска топлива. Самой последней проблемой в современных системах GDFI является образование нагара на седлах впускных клапанов, что вызывает потерю герметичности клапанов, что, в свою очередь, вызывает проблемы с пропусками зажигания в цилиндрах.

Другими словами, не ищите диагностику на основе симптомов для решения проблем с автомобилями GDFI. Когда в 1996 году Mitsubishi широко представила свои системы прямого впрыска бензина (GDI), большинство первоначальных проблем было вызвано топливом, которое было неправильно составлено для систем прямого впрыска топлива. Самой последней проблемой в современных системах GDFI является образование нагара на седлах впускных клапанов, что вызывает потерю герметичности клапанов, что, в свою очередь, вызывает проблемы с пропусками зажигания в цилиндрах.

Поскольку GDFI впрыскивает бензин непосредственно в цилиндры, поступающее топливо не очищает клапаны. Большая часть этого образования углерода вызвана масляным туманом, выходящим из системы принудительной вентиляции картера (PCV) и системой рециркуляции отработавших газов (EGR), поступающей во впускной коллектор. Наконец, механические топливные насосы высокого давления, по-видимому, являются ранней точкой отказа современных серийных автомобилей.