Содержание

Сборка двигателя. Инструкция по ремонту двигателей УМЗ-4216 и УМЗ-4213

Схема проезда

Нижний Новгород

8 800 350 15 10

Заказать звонок

+7 920-111-24-14

+7 920-111-24-38

- Газавтомир

- Информация

- Инструкции по эксплуатации

- Ремонт УМЗ-4216 и УМЗ-4213

-

Ввернуть в блок цилиндров все шпильки. Резьбовую часть шпилек, входящих в водяную рубашку покрыть герметикой «Трибопласт 9» (Шпильковерт М8)

– датчик давления масла -

Ввернуть:

– штуцер крепления масляных датчиков

– аварийный датчик

– датчик давления масла -

Смазать толкатели клапана маслом и подобрать их к направляющим отверстиям. Подобранный толкатель должен свободно перемещаться и проворачиваться в направляющем отверстии от руки (Масло, применяемое для смазки двигателя)

Подобранный толкатель должен свободно перемещаться и проворачиваться в направляющем отверстии от руки (Масло, применяемое для смазки двигателя)

-

Смазать маслом опорные шейки распредвала (Масло, применяемое для смазки двигателя) -

Подсобрать распредвал:

– взять кольцо распорное и надеть на хвостовик вала распределительного фаской к первой опоре

– запрессовать шпонку в паз хвостовика вала распределительного (Молоток)

– взять фланец упорный, смазать маслом и надеть на хвостовик вала распределительного - Установить шестерню на хвостовик вала распределительного.

После установки шестерни упорный фланец должен свободно проворачиваться. - Подсобрать болт с шайбами, наживить и завернуть его ключом в 2 этапа первый по резьбе до упора, второй раз, протянув динамометрическим ключом с моментом 4,0…5,6 кг/см

- Смазать маслом шейки распределительного вала.

Установить подсобранный распределительный вал в отверстие в блоке. -

С6. Установить упорный фланец распредвала так, чтобы отверстия его совпадали с отверстиями в блоке, и закрепить болтами с шайбами (Ключ S=12)

Проверить легкость вращения распределительного вала от руки, повернув его на 1,5–2 оборота. -

Подсборка коленчатого вала с маховиком и сцеплением- Взять подшипник переднего конца ведущего вала КПП, заложить в него 20 гр смазки ЦИАТИМ 201 и запрессовать его в гнездо фланца коленчатого вала до упора.

- Нанести на Æ80 фланца коленчатого вала смазку ЦИАТИМ 201

- Надеть сальник коленчатого вала на фланец коленчатого вала

- Установить маховик на задний конец коленчатого вала

- Уложить шайбу болтов крепления маховика

- Закрепить маховик к коленчатому валу болтами. Затянуть болты крепления маховика в два приёма.

Первый раз по резьбе до упора (Ключ S=17). Второй раз, протянув динамометрическим ключом с моментом 8…9 кг/см (Ключ тарированный 8545–4005/9)

Второй раз, протянув динамометрическим ключом с моментом 8…9 кг/см (Ключ тарированный 8545–4005/9) - Взять ведомый диск, надеть его на центрирующую: оправку и установить его так, чтобы выступ на диске был направлен к корзине сцепления (Оправка)

– Установить корзину сцепления и закрепить его болтами с шайбами в 2 приёма. Первый раз по резьбе до упора. Второй раз, протянув динамометрическим ключом с моментом 2…3 кг/см (Ключ тарированный 8545–4005/1).

Если при сборке происходит замена коленвала, маховика или корзины сцепления, необходимо произвести балансировку (см. раздел «балансировка»).

С8. Взять коленчатый вал в сборе, надеть заднюю шайбу упорного подшипника на первую коренную щеку алюминиевой стороной к щеке вала (прорезями под масло к коленчатому валу). - установить переднюю упорную шайбу стальной поверхностью к блоку

- надеть на передний конец коленчатого вала упорную стальную шайбу фаской к блоку и запрессовать в паз коленчатого вала шпонку

-

Взять вкладыши коренных подшипников, протереть технической салфеткой и вложить их в постели блока и в крышки коренных подшипников -

Смазать маслом вкладыши подшипников (Масло, применяемое для смазки двигателя) -

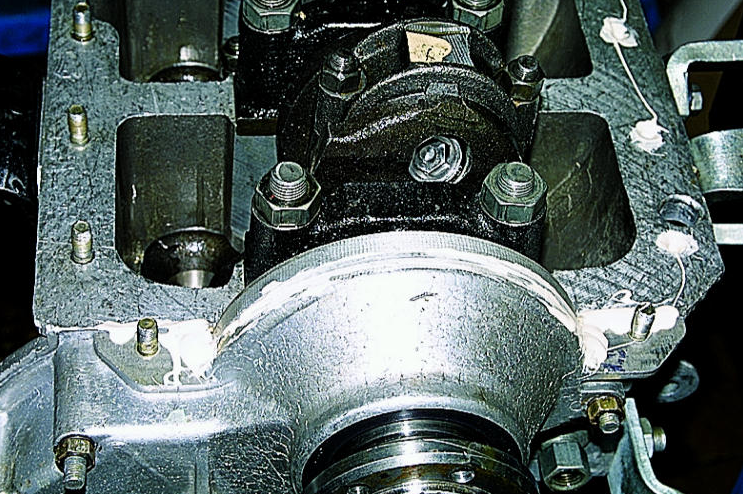

Уложить коленчатый вал в постели коренных подшипников и установить коренные крышки в соответствующем порядке, совместив упорные шайбы коленвала с пазами и штифтами на крышке и блоке -

Затянуть гайки крепления коренных крышек в два приёма.

Первый раз по резьбе до упора. Второй раз протянув динамометрическим ключом по порядку 10 6 2 4 8 с моментом 12,5… 13,6 кг/см 9 5 13 7

Проверить легкость вращения коленчатого вала провернув его приспособлением не менее чем на 180° так, чтобы 1 и 4-ая шатунные шейки были в НМТ -

Нанести Автогермесил в виде жгута на плоскость разъема крышки уплотнительной заднего коренного подшипника (толщина жгута должна быть = 3 мм) и надеть ее на шпильки крепления -

Завернуть гайки крепления уплотнительной крышки в 2 приёма

Первый раз по резьбе до упора. Второй раз динамометрическим ключом с Мкр 1,2… 1,8 кг/см -

Надеть распределительную шестерню на передний конец коленчатого вала, совместить метку на шестерне коленчатого вала с риской на шестерне распределительного вала -

Провернуть в зацепленном состоянии шестерню распределительную коленчатого вала до совмещения шпоночного паза со шпонкой и напрессовать шестерню на посадочный диаметр коленчатого вала (Молоток, Оправка для запрессовки шестерни) -

На передний конец коленчатого вала надеть маслоотражательную шайбу, надеть на шпильки прокладку и крышку распределительных шестерен -

На передний конец коленчатого вала надеть центрирующую оправку и закрепить крышку распределительных шестерен болтами и гайками с шайбами (Оправка 55–1265, Ключ S=13) -

Установить ступицу коленчатого вала и призматическую шпонку (Молоток, Оправка) -

Взять демпфер, надеть на передний конец коленчатого вала и совместить отверстия демпфера с отверстиями ступицы коленвала -

Взять шкив коленвала и закрепить весте с демпфером к ступице болтами с шайбами (Ключ S=12) -

Завернуть в передний торец коленчатого вала храповик (для УМЗ-4213) или болт коленвала (для УМЗ-4216) до упора (Ключ S=36)

Перевернуть двигатель на 180° -

Взять поршни, подсобранные с шатунами (см. подсборка поршня с шатуном), развести компрессионные кольца на 180° и масло-съемные кольца на 45° относительно оси поршневого пальца со стороны надписи на поршне «ПЕРЕД»

подсборка поршня с шатуном), развести компрессионные кольца на 180° и масло-съемные кольца на 45° относительно оси поршневого пальца со стороны надписи на поршне «ПЕРЕД»

В продаже

Евротент, грузоподъёмность 1,5 т, объём кузова до 27 куб. м.

Грузоподъёмность 1,5 т, объём кузова до 18 куб. м.

Грузоподъёмность 1,5 т, объём кузова до 17 куб. м.

Грузоподъёмность 1,5 т, объём кузова до 16,5 куб. м.

Грузоподъёмность 1,5 т, объём кузова до 17 куб. м.

Количество лотков от 96 до 180.

Фургон для выездной торговли.

Закабинный спальный отсек и любая надстройка.

С ломаной платформой и электрической лебёдкой.

С подъёмником коленного, телескопического или комбинированного типа.

На шасси ГАЗ-3302 с трёхместной и ГАЗ-33023 с шестиместной кабиной.

С односекционной цистерной ёмкостью 1200–1300 л.

Со стальной двухсекционной цистерной объемом 1500 литров.

C трёхсторонней разгрузкой на базе Газели-Бизнес.

Сервис «РемонтУАЗов» | Сервис по ремонту и восстановлению железных машин

Новостиmiha

Можно заменить фару, а можно заменить только стекло, что значительно дешевле.

Новостиmiha

На новых автомобилях стали замечать потеки масла на передней части поддона, но сальник оказался ни при чём.

В чем же дело? >>>

Новостиmiha

Бывает такое (на УАЗах): Поворачиваешь ключ замка зажигания, стартер крутит, а двигатель, который ЗМЗ-409, не заводится.

И причем тут замена цепи ГРМ, которая была совсем недавно?

Читать далее >>>

Новостиmiha

Мы собираем двигатели заранее, для того чтобы сразу можно было поменять его на машине не затрачивая много времени.

Пример сборки двигателя УМЗ-417 >>>

Новостиmiha

Появилась возможность достаточно бюджетно модернизировать свой старый двигатель УМЗ-417 или УМЗ-421

Подробнее >>>

Новостиmiha

На работающем двигателе вдруг загорелась лампочка аварийного давления масла

Куда же делось давление? >>>

Новостиmiha

Вентилятор представленный на фотографиях подходит для автомобилей УАЗ моделей Хантер, Симбир, первых Патриотов и конечно Буханки и УАЗ-469.Читать >>>

Новостиmiha

Как началось:

приехал Патриот с диагностикой двс. Двигатель при работе издавал металлический лязг и не мог удержать постоянные холостые обороты. Компьютерная диагностика не каких ошибок не показала, стоит сказать, что датчика положения распредвала не было.

Двигатель при работе издавал металлический лязг и не мог удержать постоянные холостые обороты. Компьютерная диагностика не каких ошибок не показала, стоит сказать, что датчика положения распредвала не было.

Далее >>>

Новостиmiha

Как видно на фото эта рамка нужна не всем, только если у вас Патриот и стоит лебедка под переднем бампером. В этом случаи рамка облегчит Вам жизнь при использовании лебёдки. Рамку можно легко поднять вверх, закрепить в этом положении и вытягивать трос лебёдки. По сравнению со штатными рамками не надо не чего откручивать, она сделана на основе защитной рамки н.з. и поэтому если даже упадёт на трос номерной знак не пострадает.

Новостиmiha

Если Вам предложат поменять кардан, то обязательно узнайте на какой.

А то может получится как на фотографии.

Теоретические предпосылки снижения температуры поршня в двигателях внутреннего сгорания Академическая исследовательская работа по теме «Материаловедение»

Доступно на сайте www.sciencedirect.com

ScienceDirect Procedia

Engineering

Procedia Engineering 150 (13636)

www.elsevier.com/locate/proeedia

Международная конференция по промышленной инженерии, МКПП 2016

Теоретические предпосылки снижения температуры поршня в двигателях внутреннего сгорания

А.Ш. Хусаинова*, А.А. Глущенкоа

а Ульяновский государственный университет, ул. Л. Толстого, 42, Ульяновск, 432017, Россия

Реферат

Одним из путей повышения надежности и ресурса работы цилиндро-поршневой группы двигателя внутреннего сгорания является использовать теплоизоляцию и улучшить отвод тепла от деталей камеры сгорания. Наиболее эффективным из существующих способов является нанесение теплоизоляционных покрытий на рабочие поверхности поршня, в частности, формирование оксидного слоя на днище поршня. Для выяснения эффективности предлагаемого метода были проведены теоретические расчеты и сравнительные лабораторные исследования стандартных и оксидированных поршней. Установлено, что образование оксидного слоя на рабочих поверхностях днища поршня позволяет снизить температуру внутренней поверхности поршня в среднем на 23,6 % по сравнению с типовыми поршнями.

Для выяснения эффективности предлагаемого метода были проведены теоретические расчеты и сравнительные лабораторные исследования стандартных и оксидированных поршней. Установлено, что образование оксидного слоя на рабочих поверхностях днища поршня позволяет снизить температуру внутренней поверхности поршня в среднем на 23,6 % по сравнению с типовыми поршнями.

© 2016 Авторы. Опубликовано ElsevierLtd. Это статья в открытом доступе по лицензии CC BY-NC-ND

(http://creativecommons.org/licenses/by-nc-nd/4.0/).

Рецензирование под ответственность оргкомитета МКПП 2016

Ключевые слова:плотность тепла; поршень; поток горячего воздуха; окисление рабочей поверхности днища поршня.

1. Введение

Одной из основных задач современного двигателестроения является дальнейшее повышение технико-экономических показателей поршневых двигателей внутреннего сгорания. Однако это приводит к увеличению механических и тепловых нагрузок на цилиндропоршневую группу. Повышение температуры нагрева деталей двигателя приводит к преждевременному износу трущихся поверхностей, заеданию и поломке поршневых колец, заклиниванию поршня, прогарам головки поршня и огневой части камеры сгорания, расположенной в головке блока цилиндров, и т. д. [1].

д. [1].

В настоящее время для снижения теплоемкости поршня применяются различные инженерно-технологические решения. Наибольшее распространение получили способы нанесения термических покрытий. Однако эти методы обычно не используются

CrossMark

* Автор, ответственный за переписку. Тел.: +7-908-470-1780 Адрес электронной почты: [email protected]

1877-7058 © 2016 Авторы. Опубликовано Elsevier Ltd. Это статья в открытом доступе по лицензии CC BY-NC-ND

(http://creativecommons.org/licenses/by-nc-nd/4.0/).

Рецензирование под ответственность оргкомитета МКПП 2016

doi:10.1016/j.proeng.2016.07.330

либо из-за низкой надежности и хрупкости таких покрытий. Одним из перспективных способов теплоизоляции является формирование оксидного слоя на рабочих поверхностях днища поршня методом микродугового оксидирования [2].

В настоящее время данные об эффективности оксидных покрытий практически отсутствуют и требуют исследований.

2. Теоретические исследования

Термические напряжения в стенках нагреваемых деталей, пропорциональные разнице температур на поверхности нагрева и со стороны поверхности теплоотвода, определяют тепловую плотность двигателя. По этой причине термическое напряжение каждой детали определяется температурным перепадом или температурным градиентом. Температуры в детали влияют на предел прочности ее материала, а градиенты температур между внешними стенками детали влияют на запас прочности детали и, таким образом, на ее надежность и ресурс. Уровни температур на поверхности деталей и температурные градиенты внутри них зависят от их конструктивных и геометрических параметров, от материала деталей, так как разные материалы имеют разные коэффициенты теплопроводности, и от способа охлаждения поверхности. С учетом вышеизложенного температура поршня будет определяться температурой его поверхности со стороны камеры сгорания и со стороны картера двигателя. В случае практически постоянной температуры поверхности поршня со стороны картера двигателя и его линейных размеров в осевом сечении оценка температуры поверхности поршня может быть сведена к определению величины теплового потока q, проходящего через поршень [1] :

(r-T)

v spg spc ! /11 ? знак равно (1)

где Tспг – температура поверхности поршня со стороны газов, К; Tспг – температура поверхности поршня со стороны картера, К; ôp – толщина стенки поршня, м; kp – коэффициент теплопроводности материала поршня, Вт/мК.

Тогда тепловой поток q’h, проходящий через головку типового поршня, будет определяться по формуле [1]:p k

где q[ — тепловой поток, проходящий через канавку первого (верхнего) поршневого кольца, Вт/м2; Tспг1 – температура поверхности поршня в районе канавки под первое поршневое кольцо со стороны газов, К; Tspc1 – температура поверхности поршня в районе канавки под первое поршневое кольцо со стороны картера, К; q’2 — тепловой поток, проходящий через канавку второго поршневого кольца, Вт/м2; Tспг2 – температура поверхности поршня в районе канавки под второе поршневое кольцо со стороны газов, К; Tspc2 – температура поверхности поршня в районе канавки под второе поршневое кольцо со стороны картера, К; q3 – тепловой поток, проходящий через канавку под масляное поршневое кольцо, Вт/м2; Tспг3 – температура поверхности поршня в районе канавки под масляное поршневое кольцо со стороны газов, К; Tspc3 – температура поверхности поршня в районе канавки под масляное поршневое кольцо со стороны картера, К; So3 — толщина слоя моторного масла в канавке под масляное поршневое кольцо, м.

Для определения теплового потока, проходящего через тело поршня с окисленным днищем, учитывая наличие моторного масла в области канавки под масляным поршневым кольцом, процесс теплообмена следует рассматривать как перенос тепла через четырехслойная стенка (оксидированный слой — основной материал поршня — слой охлаждающего моторного масла — слой масла под поршневым кольцом).

Тогда тепловой поток q»h, проходящий через головку оксидированного поршня, будет определяться по формуле: 9p k

где q», q2, q3″ — тепловой поток, проходящий через канавку первого, второго и масляного поршневых колец соответственно, Вт/м2.

3. Результаты

Проведенные сравнительные расчеты теплового потока позволили установить следующее. Образование оксидного слоя на рабочей поверхности днища поршня снижает тепловой поток на головку поршня с 229 до 216 кВт/м2, в зонах канавок поршневых колец: для первого поршневого кольца с 201 до 188 кВт/м2, для второго поршневого кольца от 173 до 159кВт/м2, для масляного поршневого кольца от 20 до 19 кВт/м2 по сравнению с обычным поршнем.

Для экспериментальной демонстрации теоретических положений были изготовлены комплекты поршней (двигатель УМЗ-421) с оксидированными рабочими поверхностями при следующих условиях микродугового оксидирования: концентрация ортофосфорной кислоты в водном растворе 180 г/л; плотность тока 4 А/дм2, напряжение на днище поршня 250 В, температура электролита 25 °С, время окисления 60 минут (рис. 1) [4,5].

Рисунок 1 – Общий вид поршня с оксидированными рабочими поверхностями

С целью определения снижения температуры поршня были проведены сравнительные лабораторные исследования типового поршня и поршня с оксидированными рабочими поверхностями днища. Для нагрева использовали прибор ЛПО-400, встроенные термопары и цифровые мультиметры М890Г. Термопары устанавливались в отверстия диаметром 3 мм и

Рисунок 2 – Схема экспериментальной установки ЛП0-400 для определения температур в поршне: 1 – цилиндр; 2 — кольцо теплоизоляционное; 3 — поршень; 4 — песок; 5 — песчаная баня с подогревом

Цилиндр с отверстием для установки термометра в точке Е (диапазон измерения от 273 до 573 К) был установлен в ванну с песком. Исследуемый поршень устанавливался в цилиндр с помощью теплоизолирующего кольца.

Исследуемый поршень устанавливался в цилиндр с помощью теплоизолирующего кольца.

Температура в точке Е измерялась с помощью термометра. Каждые 60 секунд измерялась температура речного песка и внутренней поверхности головки поршня. Нагрев осуществлялся до температуры 230 °С, что соответствует средней температуре в центральной части головки поршня за один полный цикл двигателя УМЗ-421.

В результате сравнительных лабораторных исследований установлено, что температура оксидированного поршня составила: в точках А — 100 °С, В — 88 °С, С и D 80 °С и 75 °С соответственно, тогда как температура типичного поршня в указанных выше точках составляла 133 °С, 115 °С, 104 °С, 99 °С соответственно (рис. 3).

Образование оксидного слоя на рабочей поверхности днища поршня позволяет снизить температуру внутренней поверхности в среднем на 23,6 % по сравнению с типовым поршнем, а значит, уменьшить теплоемкость поршня.

[1] Д.М. Марин, А.Л. Хохлов, Д.А. Уханов, А.А. Глущенко, Результаты теоретических и экспериментальных исследований теплоемкости поршня ДВС с оксидированной головкой ДВС, Нива Поволжья. 27 (2013) 100-104.

27 (2013) 100-104.

[2] Д.М. Марин, А.Л. Хохлов, А.А. Глущенко, Д.А. Уханов, Влияние оксидного слоя на теплоемкость поршня двигателя внутреннего сгорания, Наука и мир. 5 (2014) 108-109.

[3] В.А. Степанов, А.Л. Хохлов, А.А. Глущенко, Р.А. Зейнетдинов, К фундаменту снижения теплоемкости поршня двигателя за счет микродугового окисления головки, Известия Международной академии сельскохозяйственного образования. 6 (2013) 154-158.

[4] Д.М. Марин, А.Л. Хохлов, Д.А. Уханов, А.А. Глущенко, В.А. Степанов, Влияние режимов окисления микродуг на формирование оксидного слоя, Вестник Ульяновской государственной сельскохозяйственной академии. 3 (2013) 128-131.

[5] И.А. Казанцев, А.О. Кривенков, С.Н. Чугунов, А.Л. Хохлов, В.А. Степанов, К.Ю. Сафаров, Патент RU 2439211. (2012).

Рис. 3. Распределение температуры на внутренней поверхности окисленного (а) и типового (б) поршня

4. Вывод

Справочная информация

Двигатель ЗМЗ-410: технические характеристики, описание и отзывы

Заволжский моторный завод, основанный еще в 1958 году, выпустил более 15 миллионов двигателей. Моторы поставлялись на Ульяновский, Горьковский и Павловский автобусные заводы. Среди выпускаемых двигателей были ЗМЗ-410. Этот силовой агрегат, который устанавливали на технику повышенной проходимости, имеет очень интересные технические характеристики. Давайте рассмотрим основные конструктивные особенности, достоинства и недостатки 410-го двигателя.

Моторы поставлялись на Ульяновский, Горьковский и Павловский автобусные заводы. Среди выпускаемых двигателей были ЗМЗ-410. Этот силовой агрегат, который устанавливали на технику повышенной проходимости, имеет очень интересные технические характеристики. Давайте рассмотрим основные конструктивные особенности, достоинства и недостатки 410-го двигателя.

общая информация

ЗМЗ-410 переделанный 402-й. Последний славился своей простотой, надежностью в эксплуатации и неприхотливостью в обслуживании. Но со временем этот двигатель морально устарел, поэтому было принято решение разработать более современную силовую установку, которая была бы столь же надежной. Вот почему конструкция ЗМЗ-410 похожа на мотор 402.

Но заодно инженерам пришлось увеличить мощность силового агрегата. Для этого был разработан новый блок ЗМЗ-410 с цилиндрическими цилиндрами. Примечательно, что материалом блока был сплав алюминия, а втулки запрессовывались в него чугунными. Также разработчики несколько переработали форму поршней. В остальном конструкция этого мотора аналогична 402 модели силовых агрегатов ЗМЗ.

В остальном конструкция этого мотора аналогична 402 модели силовых агрегатов ЗМЗ.

Технические характеристики ЗМЗ-410

Объем цилиндров 410-го 2,89 литра. При этом его номинальная мощность составляет 96 лошадиных сил, при частоте вращения коленчатого вала 3500 об/мин. Максимальный крутящий момент достигается при частоте вращения коленчатого вала 2500 об/мин и составляет 201 Нм. По сути, это классическая рядная четверка, которая не отличалась наличием каких-либо конструктивных изысков.

Конструкторы, как уже отмечалось выше, увеличили агрегат для увеличения мощности. Диаметр цилиндра в этом моторе 100 мм, а ход поршня 92 мм. Использован газораспределительный механизм OHV с двумя клапанами на цилиндр. Речи об инжекторной системе в те времена не шло, поэтому собирали этот двигатель с карбюратором К-151С. Моторесурс мотора составляет около 200 000 километров пробега при своевременном обслуживании, качественной смазке и отсутствии повышенных нагрузок.

Удачная модель

Можно смело сказать, что в целом модель получилась очень удачной. Ведь характеристики двигателей ЗМЗ-410 в то время были очень хорошими. Карбюраторный двигатель с контактным распределением зажигания долгое время использовался в составе группы автомобилей УАЗ. Заводское обозначение двигателя ЗМЗ4104.10.

Ведь характеристики двигателей ЗМЗ-410 в то время были очень хорошими. Карбюраторный двигатель с контактным распределением зажигания долгое время использовался в составе группы автомобилей УАЗ. Заводское обозначение двигателя ЗМЗ4104.10.

Об успехе этой модели можно говорить из-за того, что за все время было разработано около 15 модификаций данного силового агрегата. В зависимости от указания заказчика к мотору добавлялись различные узлы, такие как водяные насосы, датчики и т.д. При необходимости 410-й можно было заменить на УМЗ-421 без каких-либо переделок. Но при этом отмечалось, что качество сборки на Заволжском моторном заводе на порядок выше, чем на Ульяновском. Хотя, скорее всего, это касалось только этой конкретной модели.

Кратко о техническом обслуживании

Как уже было сказано выше, это достаточно простой по своей конструкции мотор, отличающийся повышенной надежностью. Тем не менее, для длительной эксплуатации без капитального ремонта необходимо соблюдать ряд рекомендаций производителя:

- Замена моторного масла раз в 10 000 км пробега, также установить новый масляный фильтр;

- Регулировка клапанов каждые 15000 км пробега, тепловые зазоры выпускных клапанов 0,4-0,45 мм, впускных первого и четвертого цилиндров 0,35-0,40, второго и третьего 0,4-0,45 мм;

- Проверить состояние сальников коленчатого вала, при необходимости заменить набивку.

Как видите, обслуживание этого мотора сводится к нескольким достаточно простым действиям. Это ТО достаточно дешевое и выполняется быстро. При соблюдении этих требований можно значительно продлить срок службы мотора. В то же время несоблюдение нормативных сроков регулировки и замены масла может привести к сокращению ресурса ДВС и преждевременному выводу его на капитальный ремонт.

ЗМЗ-410: отзывы автомобилистов

Большинство водителей сравнивают 410 модель Заволжского завода и 421-ю Ульяновскую. Довольно часто автомобилисты не могут определиться с выбором. Ведь отдать предпочтение тому или иному силовому агрегату довольно сложно. Ведь у каждого из них есть как преимущества, так и недостатки. Возьмем, к примеру, УМЗ-421. Это недорогой маломощный мотор с сальником на распредвале. Есть у него и недостатки, например, отсутствие гильз.

При этом 410 более дорогой вариант, но и покупают его гораздо лучше. Это б/у двигатель с сальниковым уплотнением вместо сальника. Также 410 несколько дороже 421-го. В целом автолюбители больше склоняются к ЗМЗ-двигателю. У него, конечно, есть свои проблемы, но это более надежный двигатель, который стоит достаточно дешево и в обслуживании, и в ремонте. Поэтому, если у вас стоит выбор между УМЗ-421 и ЗМЗ-410, то смело отдавайте предпочтение последнему.

Также 410 несколько дороже 421-го. В целом автолюбители больше склоняются к ЗМЗ-двигателю. У него, конечно, есть свои проблемы, но это более надежный двигатель, который стоит достаточно дешево и в обслуживании, и в ремонте. Поэтому, если у вас стоит выбор между УМЗ-421 и ЗМЗ-410, то смело отдавайте предпочтение последнему.

Основные неисправности и способы их устранения

«Хронические заболевания» 410 нет. Тем не менее, с увеличением пробега появляются всякие неприятные моменты. Рассмотрим типичные неисправности и их причины:

- Стук и шум при работе силового агрегата. При ТО не производилась регулировка теплового зазора клапанов системы ГРМ, а также дефекты шатуна или распределительного вала.

- Повышенная вибрация двигателя. Возможно, потребуется регулировка зажигания или балансировка кривошипно-шатунного механизма. Также есть дефекты в системе зажигания.

- Перегрев двигателя. Чаще всего происходит из-за заклинившего в закрытом положении термостата, воздушной пробки в системе охлаждения или неисправности водяного насоса.

Как правило, автомобилисты сталкиваются с такими проблемами, которые зачастую можно устранить путем проведения мелкого ремонта. В некоторых случаях увеличивается расход масла. Чаще всего это связано с тем, что фарш течет. Поэтому осматривать его рекомендуется регулярно, желательно при каждой замене смазки в системе двигателя.

Как увеличить мощность силового агрегата

Мы уже рассмотрели с вами технические характеристики двигателя ЗМЗ-410. Как было отмечено выше, этот мотор имеет мощность 98 лошадиных сил. Это вполне хороший показатель в те времена производства подобных силовых агрегатов. Зато есть возможность увеличить количество «лошадок» примерно до 120. И эта процедура не требует каких-то существенных переделок. Необходимо лишь выполнить несколько простых действий. Первым делом нужно увеличить диффузоры карбюратора до 30 мм. Затем устанавливается еще один распределительный вал. Можно использовать деталь типа «ОКБ двигатель 35» или аналогичную. На завершающем этапе по всей длине устанавливается прямоточный выхлоп с одинаковым диаметром трубы.

После таких небольших доработок можно получить около 20% дополнительной мощности. Проводить такие работы очень целесообразно, ведь стоимость такого тюнинга не слишком высока, а результат будет заметен. Можно пойти дальше и, изменив высоту ГБЦ, повысить компрессию в двигателе. Дальнейший тюнинг нецелесообразен из-за повышенных финансовых затрат. Установить компрессор или турбину можно будет только в случае перехода с карбюратора на инжектор, а это требует большого количества переделок.

Стоит ли брать такой мотор?

Как уже отмечалось выше, в настоящее время ЗМЗ-410 не производится. Тем не менее, для такой техники, как УАЗ, и установки для автобусов этот силовой агрегат подходит как нельзя лучше. Конечно, в настоящее время есть более экономичные и надежные двигатели. Но их содержание и обслуживание обходятся на порядок дороже. Поэтому ЗМЗ-410 можно использовать в сельском хозяйстве. Он неприхотлив, потребляет практически любое топливо и редко ломается. А если такое случается, то его можно починить в чистом поле, правда при определенных знаниях.

Конечно, здесь есть и недостатки, например слабые поршневые пальцы. Дело в том, что поршни конструкторы увеличили до 100 мм, а пальцы остались прежними. Поэтому иногда при повышенных нагрузках они ломаются. В этом случае возможно даже разрушение блока.

Подведем итоги

410-я модель двигателя ЗМЗ отличается высокой надежностью, неприхотливостью и достаточно высоким ресурсом. Если двигатель вовремя обслуживать, он проедет 200 000 километров, а может и больше. В этом случае возможно выполнение капитального ремонта силового агрегата. Такая реставрация будет стоить не более 10 000 рублей.

Конечно, эксплуатация таких двигателей в крупных городах недопустима. Этот силовой агрегат не соответствует экологическим европейским стандартам. Отсутствие каталитического нейтрализатора приводит к тому, что вредные выхлопные газы загрязняют окружающую среду. По этой простой причине использование такой техники допустимо только за пределами крупных городов. Нередко ЗМЗ-410 находит свое применение в сельскохозяйственной технике средней грузоподъемности.

Подобранный толкатель должен свободно перемещаться и проворачиваться в направляющем отверстии от руки (Масло, применяемое для смазки двигателя)

Подобранный толкатель должен свободно перемещаться и проворачиваться в направляющем отверстии от руки (Масло, применяемое для смазки двигателя)

Второй раз, протянув динамометрическим ключом с моментом 8…9 кг/см (Ключ тарированный 8545–4005/9)

Второй раз, протянув динамометрическим ключом с моментом 8…9 кг/см (Ключ тарированный 8545–4005/9)

подсборка поршня с шатуном), развести компрессионные кольца на 180° и масло-съемные кольца на 45° относительно оси поршневого пальца со стороны надписи на поршне «ПЕРЕД»

подсборка поршня с шатуном), развести компрессионные кольца на 180° и масло-съемные кольца на 45° относительно оси поршневого пальца со стороны надписи на поршне «ПЕРЕД»