Содержание

летопись конструирования и доводки / История / Независимая газета

Двигатели боевых машин должны быть экономичны, безотказны, просты в эксплуатации, относительно недороги при жестких ограничениях по габаритам и массе. Да еще и надежно работать в самых экстремальных условиях. Всего этого очень сложно добиться, тем более в сжатые сроки, примером чему является история создания танкового дизеля В-2.

Он, напомним, устанавливался на советские танки Великой Отечественной войны Т-34, КВ, ИС, на послевоенные бронированные машины, его модернизированные варианты выпускаются до сих пор. Сконструировать двигатель удалось довольно быстро, но вот чтобы довести его «до ума», наладить его производство… На все это понадобилось куда больше времени и сил.

УСПЕШНОЕ НАЧАЛО

Быстроходными (высокооборотными) дизелями в конце двадцатых годов в нашей стране занимались несколько организаций и предприятий. И прежде всего следует назвать Центральный институт авиационного моторостроения (ЦИАМ) в Москве, где отделом нефтяных двигателей (ОНД ЦИАМ) руководил А. Д. Чаромский. В его распоряжении были хорошо оснащенные лаборатории со стендами для исследований рабочих процессов и конструкций двигателей. Перед ОНД стояла задача создания авиационного дизеля АН-1 мощностью до 1000 л.с.

Д. Чаромский. В его распоряжении были хорошо оснащенные лаборатории со стендами для исследований рабочих процессов и конструкций двигателей. Перед ОНД стояла задача создания авиационного дизеля АН-1 мощностью до 1000 л.с.

В Харькове, в НИИ ДВС (с конца 1932 г. Украинский научно-исследовательский авиадизельный институт, УНИАДИ) Гражданского воздушного флота под руководством Я.М. Майера тоже разрабатывался подобный образец под индексом АД-1, занимались этой проблемой и на Харьковском паровозостроительном заводе (ХПЗ) им. Коминтерна, поскольку еще в 1912 г. здесь был создан специальный отдел, а в 1914 г. — тепловой цех для выпуска дизелей.

Надо сказать, что в царской России дизели производились, но только судовые и стационарные — на питерском «Русском дизеле», нижегородских «Красном Сормове» и «Двигателе революции», Коломенском паровозостроительном заводе.

Для определения оптимальной конструкции двигателя пришлось выполнить более десяти различных конструкторских проработок. Технологи и производственники осваивали операции, которыми им ранее не доводилось заниматься: штамповку из высоколегированных сталей, литье под давлением из легких сплавов высоконагруженных деталей, изготовление вкладышей подшипников коленчатых валов с заливкой свинцовистой бронзой.

Технологи и производственники осваивали операции, которыми им ранее не доводилось заниматься: штамповку из высоколегированных сталей, литье под давлением из легких сплавов высоконагруженных деталей, изготовление вкладышей подшипников коленчатых валов с заливкой свинцовистой бронзой.

К началу 1932 г. были определены основные параметры двигателя и материалы для его изготовления. Требовалось спроектировать 12-цилиндровый дизель мощностью 400 л.с. при 1700 об./мин. с удельным расходом топлива 180-190 г/л.с. час, в танковом и авиационном вариантах. В его конструкции использовались прогрессивные решения: непосредственный впрыск топлива, штампованные легкосплавные поршни, четыре клапана на цилиндр, несущие силовые шпильки, литая алюминиевая головка. Двигатель должен был изготавливаться из отечественных материалов и комплектующих, кроме топливных насосов и форсунок фирмы «Бош».

Спроектировали мотор, названный быстроходным дизелем (БД-2), в рекордно короткий срок: начали в октябре 1932 г. , а закончили к февралю 1933 г. 28 апреля собрали первый полноразмерный БД-2, в мае 1933 г. на ХПЗ начались его внутризаводские стендовые испытания.

, а закончили к февралю 1933 г. 28 апреля собрали первый полноразмерный БД-2, в мае 1933 г. на ХПЗ начались его внутризаводские стендовые испытания.

Для сборки первых БД-2 в дизельном отделе создали экспериментальную мастерскую под руководством Н.П. Богданова, молодого энергичного сотрудника, в недавнем прошлом токаря-универсала. Впоследствии он руководил цехом приспособлений — и до войны, и в войну, а в послевоенный период стал начальником производства ЧТЗ. К работе на Харьковском паровозостроительном активно подключился вернувшийся в 1933 г. из США И.Я. Трашутин, который защитил магистерскую диссертацию в Массачусетском технологическом институте на тему «Оптимальное проектирование основных деталей дизеля». Деятельность его оказалась настолько успешной, что уже в 1936 г. он возглавил конструкторскую секцию.

Следует заметить, что проект БД-2 в высших государственных инстанциях не утверждался. Но ходом работ интересовались в Управлении моторизации и механизации РККА. На завод приезжал тогдашний начальник УММ И.А. Халепский вместе с начальником НТК наркомата обороны И.А. Лебедевым.

На завод приезжал тогдашний начальник УММ И.А. Халепский вместе с начальником НТК наркомата обороны И.А. Лебедевым.

В конце 1934 г. танк БТ-5 с силовой установкой БД-2 отправили в Москву для показа руководству страны. Директора завода И.П. Бондаренко вызывал к себе Сталин и интересовался, как идут дела с дизелем. 27 марта 1935 г. завод награждают орденом Ленина. Эту же награду вручили Бондаренко, Челпану и Вихману. Вместе с тем принимается решение о строительстве новых дизельных цехов. Но, как показали последующие события, оно оказалось не совсем продуманным…

ДИЗЕЛЬ «БАРАХЛИТ»

С начала испытаний дизель демонстрировал низкую надежность. Отмечались задиры в цилиндрах, на вкладышах подшипников, шейках валов. Причины были как в недостаточной культуре производства, так и в конструктивных изъянах, неизбежных для малоопытного коллектива. Выяснилось, что у двигателя неправильно распределены нагрузки на коренные подшипники коленчатого вала. БД-2 имел повышенную вибрацию, приводившую к разрушениям корпусных деталей и коленчатых валов. Некоторые образцы выходили из строя через 10-15 часов. При том, что самую ответственную систему — топливную — закупали в Германии.

БД-2 имел повышенную вибрацию, приводившую к разрушениям корпусных деталей и коленчатых валов. Некоторые образцы выходили из строя через 10-15 часов. При том, что самую ответственную систему — топливную — закупали в Германии.

Для изготовления двигателя в металле нужны были высококвалифицированные кадры, специальное оборудование. А тепловой цех ХПЗ имел в основном старое универсальное оснащение, не хватало и средств измерения.

В 1937 г. нарком оборонной промышленности М.Л. Рухимович направил на ХПЗ комиссию во главе с начальником ЦИАМ К.И. Белявским, в которую входили Чаромский, ведущий конструктор ОНД Т.П. Чупахин и два представителя наркомата. Они должны были провести испытания и выявить причины отказов, а затем определиться с перспективами серийного производства дизеля, получившего новое обозначение В-2. Одновременно следовало оценить возможность установки на танки ЦИАМовского двигателя АН-1! Хотя харьковский двигатель уже четыре года изготавливался в опытном производстве, проходил интенсивные испытания, доработки.

Затем на заводе во второй уже раз побывала комиссия во главе с профессором Военной академии моторизации и механизации Ю.Н. Степановым и установила, что в существующих условиях нереально выполнить принятые заводом обязательства по производству дизеля. Комиссия посчитала также, что в 1937 г. пройти государственные испытания В-2 не сможет — немыслима доводка без экспериментальной базы, опытного цеха.

На партийном собрании дизельного отдела ХПЗ в марте 1937 г. Трашутин предложил просить наркомат оборонной промышленности прислать в помощь заводу более опытных конструкторов из ЦИАМ. Призыв о помощи был услышан, и через месяц группа москвичей прибыла в Харьков. Челпана отстранили от руководства отделом. Новым его начальником стал Чупахин, его помощником по ОКР — Трашутин, технологом завода по дизельному производству- М.П. Поддубный, еще один представитель ЦИАМ. Приезжие занялись доводкой В-2 и внесли в конструкцию 2000 изменений. Опытный завод ЦИАМ изготавливал для В-2 ряд ответственных деталей, в том числе прецизионные пары топливной аппаратуры. Передавалась технология изготовления и обработки картера, подшипников, коленчатого вала, шатунов.

Передавалась технология изготовления и обработки картера, подшипников, коленчатого вала, шатунов.

Все эти события происходили на фоне «большого террора». В 1937 г. был арестован Челпан, в 1938 г. — Бондаренко, Трашутин и другие.

В 1937 г. приказом наркома с подачи Бондаренко УНИАДИ без ведома Мейера перевели в состав ХПЗ как опытную базу моторостроения,. В августе этого же года Чупахин предложил сосредоточиться только на В-2, чтобы представить его на госиспытания в первом квартале 1938 г. — к очередному из многих намечавшихся сроков, а уж потом доводить АД-1. С резким протестом выступил Майер, защищая детище своего института. Разногласия между представителями ЦИАМ и УНИАДИ, имевшие длительную предысторию, усиливались, что тоже не способствовало плодотворной работе. Вдобавок конфликтующие стороны обвиняли друг друга в присвоении авторства В-2…

С 19 по 26 апреля 1938 г. проходили государственные испытания трех В-2 на стенде завода. Первый проработал 72 часа. У второго после 100 часов работы обнаружились повышенный расход масла, дымный выхлоп, трещина в головке цилиндров. У третьего лопнул картер. Двигатель не приняли, но… приказали собрать в мае 5, июне 10, июле 25 дизелей.

Первый проработал 72 часа. У второго после 100 часов работы обнаружились повышенный расход масла, дымный выхлоп, трещина в головке цилиндров. У третьего лопнул картер. Двигатель не приняли, но… приказали собрать в мае 5, июне 10, июле 25 дизелей.

Между тем на заводе не был готов техпроцесс, недоставало оборудования и инструмента. Правда, когда началось строительство дизельных цехов, специалисты во главе с Бондаренко выезжали для закупки сложного оборудования для обработки картера, головки, блока, коленчатого вала, прецизионной пары топливной аппаратуры. Станки были превосходные, но по соображениям секретности монтировались и отлаживались без помощи сотрудников фирм-поставщиков из США, Германии, Австрии. Мало того — оборудование поступало некомплектно, и формировать потоки, технологические линии было очень сложно.

ОЦЕНКА «ХОРОШО»

В ноябре 1938 г. начальник главка Наркомата оборонной промышленности А.А. Горегляд распорядился подготовить для госиспытаний партию из 12 эталонных моторов. Начальником дизельного отдела назначили С.Н. Махонина, а Чупахин стал главным конструктором по дизелям. Махонин пришел на завод в 1931 г. после окончания Военно-технической академии. Впоследствии он свидетельствовал, что ни персонал, ни оборудование, ни технология не соответствовали высоким требованиям производства быстроходных дизелей. В январе 1939 г. дизельные цеха выделили в отдельный завод Наркомата авиационной промышленности, но вскоре передали в Наркомат среднего машиностроения. Директором его стал Г.Д. Брусникин. Махонин вернулся на завод им. Коминтерна, на должность главного инженера.

Начальником дизельного отдела назначили С.Н. Махонина, а Чупахин стал главным конструктором по дизелям. Махонин пришел на завод в 1931 г. после окончания Военно-технической академии. Впоследствии он свидетельствовал, что ни персонал, ни оборудование, ни технология не соответствовали высоким требованиям производства быстроходных дизелей. В январе 1939 г. дизельные цеха выделили в отдельный завод Наркомата авиационной промышленности, но вскоре передали в Наркомат среднего машиностроения. Директором его стал Г.Д. Брусникин. Махонин вернулся на завод им. Коминтерна, на должность главного инженера.

Сравнительные полигонные испытания танков БТ с дизелем В-2 и серийным бензиновым мотором М-17Т были проведены в феврале 1939 г. Комиссия из представителей Центрального полигона, Главного бронетанкового управления, танкового КБ и моторного завода вновь констатировала недостаточную надежность В-2 — все двигатели вышли из строя ранее сточасового гарантийного срока. Но по размерности, динамике и рентабельности дизель оказался предпочтительнее бензинового мотора. Комиссия считала необходимым увеличить гарантийный срок работы В-2 без снятия с танка до 200 часов (М-17Т гарантировал 250 часов). Правда, требование это выглядело несколько поспешным.

Комиссия считала необходимым увеличить гарантийный срок работы В-2 без снятия с танка до 200 часов (М-17Т гарантировал 250 часов). Правда, требование это выглядело несколько поспешным.

В мае 1939 г. состоялись повторные госиспытания В-2. В отчете комиссии, утвержденном наркомами обороны К.Е Ворошиловым, авиационной промышленности М.М. Кагановичем, среднего машиностроения И.А. Лихачевым, констатировалось, что дизель В-2 ЭС (эталон серийный) прошел государственные испытания на танке А-8 (БТ-7М), тракторе «Ворошиловец» и стенде с оценкой «хорошо» и может быть рекомендован для серийного производства.

К началу 1940 г. основное внимание в Харькове стали уделять цехам моторного завода, которые наконец-то были полностью укомплектованы импортным и отечественным оборудованием. Шла отладка технологических линий. Но план по выпуску обеспечить никак не удавалось. Выход нашли привычный — заменили Брусникина на Д.Е. Кочеткова, работавшего заместителем главного механика на ЗИСе. Главным инженером назначили Я.И. Невяжского с Харьковского тракторного завода.

Главным инженером назначили Я.И. Невяжского с Харьковского тракторного завода.

Самым сложным оказалось освоить технологию топливной аппаратуры. Ее продолжали закупать в Германии, а топливные трубки высокого давления — в Италии и Швеции. Наконец, специальный цех топливной аппаратуры построили в Харькове. Однако первые отечественные плунжерные пары, клапаны и распылители для В-2 все же изготовили в Челябинске, на ЧТЗ, где еще в 1937 г. начали выпуск топливной аппаратуры.

Во второй половине мая 1940 г. Невяжского вызывают в Москву. Вначале его принимает А.А. Жданов. Вопрос один: что необходимо заводу для резкого увеличения производства дизелей? Два дня Невяжский почти не выходил из кабинета наркома Лихачева, составляя с ним и его заместителями проект постановления правительства. Еще один визит к Жданову. Затем две встречи со Сталиным. Вовремя первой Невяжский рассказал о проблемах (топливная аппаратура, авиационные заказы). На второй — с участием Молотова, Ворошилова, наркома обороны Тимошенко, начальника генштаба Шапошникова, заместителя наркома обороны Кулика, начальника ГБТУ Павлова — принимается решение снизить объем производства авиадвигателей М-40 в пять раз при одновременном увеличении выпуска В-2 на 15%. Сохранение производства М-40 мотивировалось тем, что в процессе изготовления двигателя неизбежно повышается культура производства, рабочие получают опыт высокоточных работ.

Сохранение производства М-40 мотивировалось тем, что в процессе изготовления двигателя неизбежно повышается культура производства, рабочие получают опыт высокоточных работ.

В результате переговоров Невяжского на 220% увеличились капитальные вложения в строительство. Всем наркоматам предписывается снабжать харьковский завод по его запросам вне очереди, с отправкой вагонов с грузами с пассажирскими поездами и даже багажом.

9 июня 1940 г. состоялся партхозактив завода. С докладом выступил Кочетков. Самым важным был признан цех топливной аппаратуры. Ситуация напоминала военную — Харьковский обком партии мобилизовал с предприятий города около 500 высококвалифицированных рабочих для работы на моторном.

ПРОВЕРКА БОЕМ

Через год грянула война. 17 сентября 1941 г. Государственный комитет обороны (ГКО) принимает решение об эвакуации Харьковского моторного завода в две очереди, чтобы не прекращать выпуск двигателей. Невяжского обязывают начать производство дизелей на ЧТЗ до 25 октября 1941 г.

Невяжского обязывают начать производство дизелей на ЧТЗ до 25 октября 1941 г.

С сентября производство В-2 стал осваивать Сталинградский тракторный завод. Туда направляют Поддубного и Ю.Б. Моргулиса. А Кочетков и Чупахин выезжают в Свердловск, где на площадях Уральского турбинного завода размещается часть ленинградского Кировского завода. Чупахин становится главным конструктором, Кочетков — директором дизельного завода. Летом 1942 г. начинается строительство моторного завода в Барнауле. Его главным инженером (затем директором) становится Д.И. Толмачев, начальником производства — Поддубный, эвакуированный из Сталинграда.

Что же показал опыт военного производства и эксплуатации дизеля В-2? С 11 по 15 ноября 1942 г. прошла техническая конференция по качеству В-2К, устанавливавшихся на танки KB, и В-2-34, предназначавшиеся для Т-34. Представители ГБТУ в первую очередь констатировали весьма несовершенную систему фильтрации воздуха, топлива, масла. Воздушные фильтры не задерживают песок, в результате чего поршневые кольца катастрофически изнашиваются, расход масла во фронтовых условиях достигает 30 кг за час работы.

Воздушные фильтры не задерживают песок, в результате чего поршневые кольца катастрофически изнашиваются, расход масла во фронтовых условиях достигает 30 кг за час работы.

На конференции также отмечалось, что указанный в формуляре техпаспорта срок гарантийной работы 150 часов, никак не соответствует действительности.

Осенью 1942 г. в США для изучения были направлены танки Т-34 и KB-1. Их испытания за океаном начались 29 ноября и продолжались ровно год. В итоге двигатель у Т-34 вышел из строя через 72,5 часа, а у KB-1 — через 66,4 часа. Т-34 прошел всего 665 км. Двигатель под нагрузкой проработал 58,45 часа, без нагрузки — 14,05 часа. Всего произошло 14 поломок. В заключении по итогам испытаний отмечалось, что воздухоочиститель совершенно не годится для данного двигателя, практически не задерживает пыли, а наоборот, способствует ускорению износа и снижению надежности.

С марта 1943 г. по апрель 1947 г. НИИ БТ-Полигон провел гарантийные испытания 129 машин (танки Т-34, Т-44, САУ). Они показали, что в 1943 г. срока службы основных узлов и агрегатов силовой установки едва хватало на 300-400 км, но к 1945-1946 гг. обеспечивался пробег до 1200-1500 км. Общее число поломок на 1000 км уменьшилось с 26 до 9. При этом доля машин, выдержавших гарантийные испытания, возросла с 27% до 44% к первой половине 1945 г., однако затем к 1947 г. вновь падение до 20%. Причины отказов — в основном нарушения технологии. Но сказывался и общий невысокий уровень конструкции В-2. Интересный факт — спроектированный сразу после войны А.А. Морозовым танк Т-54 оказался настолько ненадежным, что для исправления положения пришлось на один год остановить серийное производство на трех ведущих танковых заводах, при этом выплачивая рабочим среднюю заработную плату. Дизель В-2 обрел требуемые свойства к середине 50-х годов на доработанном и усовершенствованном Т-54.

Они показали, что в 1943 г. срока службы основных узлов и агрегатов силовой установки едва хватало на 300-400 км, но к 1945-1946 гг. обеспечивался пробег до 1200-1500 км. Общее число поломок на 1000 км уменьшилось с 26 до 9. При этом доля машин, выдержавших гарантийные испытания, возросла с 27% до 44% к первой половине 1945 г., однако затем к 1947 г. вновь падение до 20%. Причины отказов — в основном нарушения технологии. Но сказывался и общий невысокий уровень конструкции В-2. Интересный факт — спроектированный сразу после войны А.А. Морозовым танк Т-54 оказался настолько ненадежным, что для исправления положения пришлось на один год остановить серийное производство на трех ведущих танковых заводах, при этом выплачивая рабочим среднюю заработную плату. Дизель В-2 обрел требуемые свойства к середине 50-х годов на доработанном и усовершенствованном Т-54.

История с В-2 отражает непродуманность технической политики в нашей стране и в 30-е годы, и впоследствии. Совершенно отсутствовали тщательная проработка конструкции, кропотливая привязка технологии к реальным производственным условиям, эффективная кадровая политика, полный учет требований заказчика, использование возможностей модернизации серийных образцов. .. А технические проблемы решались директивным порядком.

.. А технические проблемы решались директивным порядком.

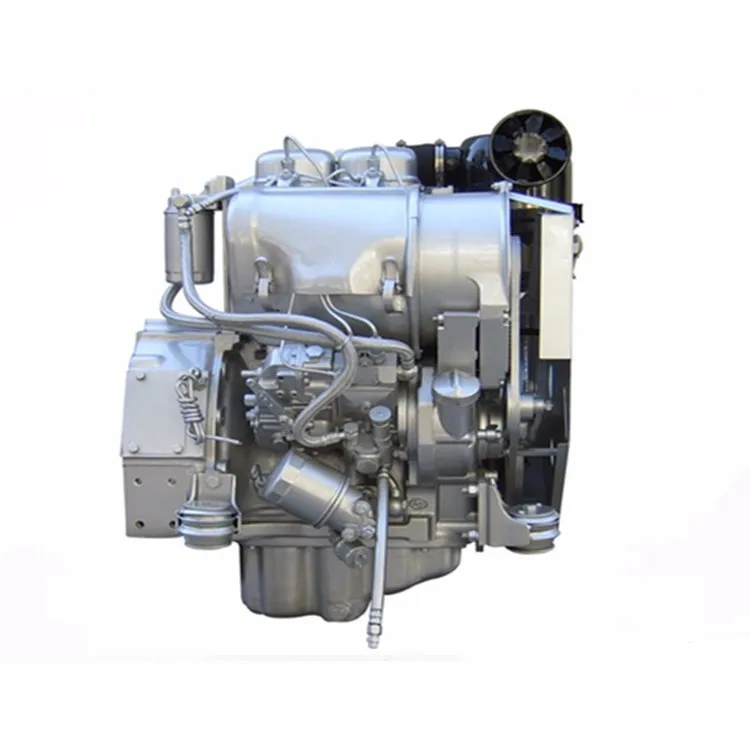

Дизельный двигатель Алтай-дизель Д-3061-02 (Tier-2)

Дизельный двигатель Алтай-дизель Д-3061-02 (Tier-2)

Каталог товаров

Каталог товаров

- Описание

Двигатели Алтай-дизель — это качественные и надежные силовые агрегаты, выпускаемые Алтайским моторным заводом. Удачная конструкция, рекордно низкий расход топлива и соответствие экологическим стандартам делают дизельные двигатели Алтай-дизель востребованными на любом типе внедорожной техники. Хорошая компоновка этих моторов и их удобное обслуживание обеспечиваются рядным расположением цилиндров.

Двигатель Алтай-дизель Д-3061-02 (Tier-2) представляет собой шестицилндровый двигатель жидкостного охлаждения (вертикальное рядное расположение цилиндров, газотурбинный наддув и непосредственный впрыск топлива). В конструкцию двигателя входят инновационная топливоподающая аппаратура и головки цилиндров с четырехклапанным механизмом газораспределения. Дизельный двигатель Алтай-дизель Д-3061-02 (Tier-2) оснащается газотурбинным наддувом, водяным насосом повышенной производительности, усиленным блок-картером, надежным уплотнением газового стыка и коленчатым валом с закаленными гантелями. Срок службы без капитального ремонта составляет 10 000 моточасов.

В конструкцию двигателя входят инновационная топливоподающая аппаратура и головки цилиндров с четырехклапанным механизмом газораспределения. Дизельный двигатель Алтай-дизель Д-3061-02 (Tier-2) оснащается газотурбинным наддувом, водяным насосом повышенной производительности, усиленным блок-картером, надежным уплотнением газового стыка и коленчатым валом с закаленными гантелями. Срок службы без капитального ремонта составляет 10 000 моточасов.

Вы можете приобрести в Компании Мотор-Ру необходимые вам дизельные двигатели Алтай-дизель.

Вы также можете заказать и купить дизельный двигатель Алтай-дизель Д-3061-02 (Tier-2) удобным для Вас способом — по телефону или посетив наши представительства.

Дизельные двигатели Алтай-дизель Д-3061-02 (Tier-2) устанавливаются на тракторы «Четра 6СТ-315».

Основные технические характеристики дизельного двигателя Алтай-дизель Д-3061-02 (Tier-2)

| Наименование параметра | Д-3061-02 (Tier-2) |

Номинальная мощность, кВт (л. с.) с.) | 250 (340) |

| Номинальная частота вращения коленчатого вала, об./мин. | 2100 |

| Номинальный коэффициент запаса крутящего момента,% | 40 |

| Удельный расход топлива, г/кВт.ч.(г/л.с.ч.) при номинальной мощности | 220 (162) |

| Конструкционная масса дизеля, кг | 1209 |

| Габаритные размеры, мм | 1821х859х1168 |

Цена дизельного двигателя Алтай-дизель Д-3061-02 (Tier-2), при заказе оптовых партий, может быть существенно снижена. Купить двигатели Алтай-дизель можно в любом городе РФ, отгрузки дизельных двигателей со складов компании Мотор-Ру осуществляются ежедневно, без выходных. Чтобы узнать цены и условия поставки дизельного двигателя Алтай-дизель Д-3061-02 (Tier-2), пожалуйста, свяжитесь с нашими специалистами или составьте заявку на двигатели на странице Заказ.

Двигатели Алтай-дизель имеют в своей конструкции двухдисковую постоянно замкнутую муфту сцепления с оригинальной конструкцией и повышенной надежностью. Устройство муфты обеспечивает повышенный момент трения и возможность весьма значительных кратковременных перегрузок.

Не нашли нужного двигателя или запчасти?

Звоните! 8 (800) 302-11-85, 8 (812) 649-9625, 8 (911) 098-59-77. Пишите на e-mail: [email protected] или воспользуйтесь формой заказа.

Twin Engine Terror: пикап с двойным 5,9-литровым двигателем Cummins

Является ли этот двойной пикап Cummins объемом 5,9 л первым в мире?

«Вы знаете, я немного посчитал, прежде чем построить эту штуку», — смеется Джоди Моллет, автор этого двойного творения Cummins. С тех пор, как он появился в Интернете после Extravaganza Шейда 2016 года, его завалили как вопросами, так и критикой. Он продолжает: «Я не знал наверняка, сработает это или нет, но разве не в этом смысл… попробовать что-то, чего никто раньше не делал?» Молле признает, что слон в комнате — это вопрос веса; многие люди не будут устанавливать один Cummins из-за веса, а у него их два. «Передняя ось рассчитана на 3200 фунтов, так что мы в значительной степени выжимаем из нее максимум», — отмечает он. — Но теоретически это должно сработать.

«Передняя ось рассчитана на 3200 фунтов, так что мы в значительной степени выжимаем из нее максимум», — отмечает он. — Но теоретически это должно сработать.

Перед тем, как начать работу над этим проектом с двумя двигателями Cummins через свою мастерскую Ploughboys Diesel, Моллет отсортировал несколько различных кандидатов на замену. Dodge первого поколения не был достаточно широк для двух двигателей, поэтому в конце концов Молле остановился на классическом D200 70-го года. «Хотя это выглядит как сток, это всего лишь уловка», — говорит он. Рама была построена из труб 2 × 4 дюйма и 2 × 6 дюймов с толщиной стенки 0,187 дюйма, с передней подвеской с радиусными рычагами спереди и треугольной четырехрычажной сзади. «Мы знаем, что подвеске требовалась большая грузоподъемность, поэтому подушки безопасности были установлены во всех четырех углах, чтобы справиться с весом», — говорит Молле.

Подпишитесь на нашу еженедельную рассылку новостей

Внешне D200 70-го года будет выглядеть в основном серийно, за исключением больших колес и шин. Молле говорит, что он знает, что вид крысиной удочки сейчас в моде, но он хочет покрасить ее до того, как она будет закончена, возможно, в угольно-серый цвет. Вверху: нет ничего лучше, чем открыть капот и увидеть два двигателя. Оба двигателя имеют идентичные конструкции и, как ожидается, будут выдавать от 650 до 700 л.с. каждый, что в сумме составит от 1300 до 1400 л.с.! дюймовые суставы хайма. Задняя часть представляет собой суженную Dana 70, которая будет оснащена передачами 3,55. Двигатели были установлены с использованием передних опор и средней пластины, в которой используются втулки листовой рессоры, чтобы обеспечить некоторую изоляцию между двигателями и рамой. Места достаточно. впереди даже со сдвоенными двигателями, что хорошо, поскольку Молле планирует использовать массивный промежуточный охладитель. На самом деле радиаторы будут установлены в кузове вместе с некоторыми электрическими вентиляторами. Передняя рама этого D200 изготовлена по индивидуальному заказу, чтобы выдерживать вес двух двигателей.

Молле говорит, что он знает, что вид крысиной удочки сейчас в моде, но он хочет покрасить ее до того, как она будет закончена, возможно, в угольно-серый цвет. Вверху: нет ничего лучше, чем открыть капот и увидеть два двигателя. Оба двигателя имеют идентичные конструкции и, как ожидается, будут выдавать от 650 до 700 л.с. каждый, что в сумме составит от 1300 до 1400 л.с.! дюймовые суставы хайма. Задняя часть представляет собой суженную Dana 70, которая будет оснащена передачами 3,55. Двигатели были установлены с использованием передних опор и средней пластины, в которой используются втулки листовой рессоры, чтобы обеспечить некоторую изоляцию между двигателями и рамой. Места достаточно. впереди даже со сдвоенными двигателями, что хорошо, поскольку Молле планирует использовать массивный промежуточный охладитель. На самом деле радиаторы будут установлены в кузове вместе с некоторыми электрическими вентиляторами. Передняя рама этого D200 изготовлена по индивидуальному заказу, чтобы выдерживать вес двух двигателей. Вместо обычной подвески с листовыми рессорами Моллет использует подушки безопасности Slam Specialties во всех четырех углах грузовика, каждая из которых рассчитана на 2500 фунтов! Подушки безопасности — хороший выбор, когда у вас больше тонны веса двигателя, нависающего над передней частью.

Вместо обычной подвески с листовыми рессорами Моллет использует подушки безопасности Slam Specialties во всех четырех углах грузовика, каждая из которых рассчитана на 2500 фунтов! Подушки безопасности — хороший выбор, когда у вас больше тонны веса двигателя, нависающего над передней частью.

Помимо веса, другой главной заботой было соединение двух двигателей вместе и передача мощности на задние колеса. От сдвоенных трансмиссий до нескольких задних частей было множество возможностей; в конечном итоге Молле остановился на одной прочной трансмиссии и одной задней части. Это по-прежнему не позволяло соединить двигатели Cummins вместе, что было, когда он искал Modern Machine в Ван-Бюрене, штат Индиана. Модерн построил комбайн для двигателей Cummins, очень похожий на те, что используются на многодвигательных тягачах. В комбинированной коробке используется привод, который заканчивается одним концом коленчатого вала в стиле Cummins, который крепится болтами к трехдисковому гидротрансформатору и коробке передач Dodge 47RH с ручным управлением.

Двойные двигатели Cummins объемом 5,9 л с 12 клапанами, которые можно найти в автомобилях Dodge 94–98 годов. Однако двигателей Mollet нет в наличии, так как оба двигателя имеют шпильки головки ARP, головку с огнестойким кольцом от Quality Machine, а также насос, турбины и форсунки от Area Diesel. По оценкам Молле, сдвоенные силовые установки будут иметь мощность от 650 до 750 л.с. (каждая), что даст общую выходную мощность от 1300 до 1500 лошадиных сил при крутящем моменте около 2000 фунт-футов. «Я знаю, что есть более мощные грузовики, — говорит он, — но с таким количеством лошадиных сил грузовик должен хорошо двигаться по дороге».

Mollet установил как можно больше внешних систем в задней части грузовика, чтобы компенсировать вес спереди. Это означает, что компрессор Viair со сдвоенными баками, топливный элемент и аккумуляторы установлены за задними колесами. Вот ответ на вопрос, который все задают: как связаны двигатели? Комбинированная коробка от Modern Machine выполняет свою работу и передает мощность через единую трансмиссию, которая будет установлена на заводе. Два 12-мм ТНВД, созданные компанией Area Diesel, имеют несколько советов и приемов, позволяющих увеличить поток до 360сс топлива. Не нужна дикая топливная система, чтобы вырабатывать большую мощность, когда у вас два двигателя. Система охлаждения весьма интересна. Молле планирует «переставить» два двигателя, затем пропустить охлаждающую жидкость через направляющие рамы и обратно к радиаторам, которые будут установлены под кузовом. Это должно дать системе огромный объем, чтобы помочь поддерживать охлаждение двух двигателей. Турбокомпрессоры также поставляются Area Diesel. Каждый двигатель будет работать с турбокомпрессором 57/66 мм, а это значит, что у грузовика будет четыре турбины в дополнение к двум двигателям! По оценкам, наддув находится в диапазоне от 60 до 70 фунтов на квадратный дюйм, когда двигатели готовы.

Два 12-мм ТНВД, созданные компанией Area Diesel, имеют несколько советов и приемов, позволяющих увеличить поток до 360сс топлива. Не нужна дикая топливная система, чтобы вырабатывать большую мощность, когда у вас два двигателя. Система охлаждения весьма интересна. Молле планирует «переставить» два двигателя, затем пропустить охлаждающую жидкость через направляющие рамы и обратно к радиаторам, которые будут установлены под кузовом. Это должно дать системе огромный объем, чтобы помочь поддерживать охлаждение двух двигателей. Турбокомпрессоры также поставляются Area Diesel. Каждый двигатель будет работать с турбокомпрессором 57/66 мм, а это значит, что у грузовика будет четыре турбины в дополнение к двум двигателям! По оценкам, наддув находится в диапазоне от 60 до 70 фунтов на квадратный дюйм, когда двигатели готовы.

Молле честно говорит, что его проект далек от завершения. «У меня есть цели, и одна из них — запустить его к концу года», — говорит он. «Не похоже, чтобы в вашем местном каталоге запчастей был раздел «двухмоторный грузовик», поэтому иногда он работает медленнее, чем мне хотелось бы». Всякий раз, когда он, наконец, будет завершен, у него определенно будет потрясающая поездка, не похожая ни на одну другую. В мире, где все больше и больше грузовиков собирается из готовых деталей, действительно интересно наблюдать, как энтузиаст идет совершенно другим путем. Мы снимаем шляпу перед смелостью Молле, и мы с нетерпением ждем его прогресса в будущем. DW

Всякий раз, когда он, наконец, будет завершен, у него определенно будет потрясающая поездка, не похожая ни на одну другую. В мире, где все больше и больше грузовиков собирается из готовых деталей, действительно интересно наблюдать, как энтузиаст идет совершенно другим путем. Мы снимаем шляпу перед смелостью Молле, и мы с нетерпением ждем его прогресса в будущем. DW

Стандарты выбросов: США: внедорожные дизельные двигатели

- Фон

- Применимость

- Стандарты выбросов Tier 1-3

- Стандарты выбросов Tier 4

- Циклы испытаний и топливо

- Экологические выгоды и затраты

Фон

Стандарты выбросов для внедорожных (или внедорожных) двигателей и транспортных средств устанавливаются Агентством по охране окружающей среды США. В большинстве случаев федеральные правила для внедорожных двигателей также применяются в Калифорнии, полномочия которой устанавливать нормы выбросов для новых внедорожных двигателей ограничены. Поправки к федеральному закону о чистом воздухе от 1990 (CAA) отменяет полномочия Калифорнии по контролю за выбросами от новой сельскохозяйственной и строительной техники мощностью менее 175 л.с. -дорожные источники [CAA Section 209 (e)(2)(A)] .

Поправки к федеральному закону о чистом воздухе от 1990 (CAA) отменяет полномочия Калифорнии по контролю за выбросами от новой сельскохозяйственной и строительной техники мощностью менее 175 л.с. -дорожные источники [CAA Section 209 (e)(2)(A)] .

Пожалуйста, войдите в систему , чтобы просмотреть полную версию этой статьи | Требуется подписка.

Важные шаги в области норм выбросов внедорожных двигателей включают:

- Стандарты уровня 1-3. Первые федеральные стандарты (Уровень 1) для новых дизельных двигателей внедорожной техники были приняты в 1994 г. для двигателей мощностью более 37 кВт (50 л.с.) и должны вводиться поэтапно с 1996 по 2000 г. внедорожные дизельные двигатели были подписаны между EPA, California ARB и производителями двигателей (включая Caterpillar, Cummins, Deere, Detroit Diesel, Deutz, Isuzu, Komatsu, Kubota, Mitsubishi, Navistar, New Holland, Wis-Con и Yanmar). 27 августа 1998, EPA подписало окончательное правило, отражающее положения SOP [2787] .

Регламент 1998 г. ввел стандарты Уровня 1 для оборудования мощностью менее 37 кВт (50 л.с.) и все более строгие стандарты Уровня 2 и Уровня 3 для всего оборудования с графиками поэтапного ввода с 2000 по 2008 г. Соответствие стандартам Уровня 1-3 достигается за счет усовершенствованного двигателя. конструкция, без или с ограниченным использованием нейтрализации отработавших газов (катализаторы окисления). Стандарты Уровня 3 для NOx+HC аналогичны стандартам 2004 года для большегрузных дорожных двигателей, однако стандарты Уровня 3 для ТЧ так и не были приняты.

Регламент 1998 г. ввел стандарты Уровня 1 для оборудования мощностью менее 37 кВт (50 л.с.) и все более строгие стандарты Уровня 2 и Уровня 3 для всего оборудования с графиками поэтапного ввода с 2000 по 2008 г. Соответствие стандартам Уровня 1-3 достигается за счет усовершенствованного двигателя. конструкция, без или с ограниченным использованием нейтрализации отработавших газов (катализаторы окисления). Стандарты Уровня 3 для NOx+HC аналогичны стандартам 2004 года для большегрузных дорожных двигателей, однако стандарты Уровня 3 для ТЧ так и не были приняты. - Стандарты уровня 4 . 11 мая 2004 г. Агентство по охране окружающей среды подписало окончательные правила, вводящие стандарты выбросов Tier 4, которые вводились поэтапно в период 2008-2015 гг. [2786] . Стандарты уровня 4 требуют дальнейшего снижения выбросов ТЧ и NOx примерно на 90%. Это сокращение выбросов было достигнуто за счет использования передовых технологий нейтрализации отработавших газов, при этом в большинстве семейств двигателей Tier 4 используются катализаторы мочевины-SCR для контроля NOx.

В некоторых двигателях Tier 4 также используется сажевый фильтр, в то время как другие соответствуют стандартам без сажевых фильтров.

В некоторых двигателях Tier 4 также используется сажевый фильтр, в то время как другие соответствуют стандартам без сажевых фильтров. - Стандарты уровня 5. В ноябре 2021 года Калифорнийский совет по воздушным ресурсам провел первый открытый семинар по разработке стандартов выбросов Уровня 5, которые будут направлены на дальнейшее сокращение выбросов NOx и твердых частиц на 50–90 %, в зависимости от категории мощности двигателя, в 2028–2028 гг. Срок 2030 год. Рассмотренные изменения также включают новый цикл сертификационных испытаний при низкой нагрузке (LLAC), продленный срок службы (FUL) и гарантийные периоды выбросов, требования OBD и многое другое. Однако из-за преимущественного права Калифорнии стандарты Tier 5 штата Калифорния будут иметь ограниченную сферу действия и могут обеспечить лишь очень ограниченное сокращение выбросов, если только Агентство по охране окружающей среды не примет соответствующие правила для внедорожных двигателей.

Дизельное топливо для внедорожной техники. На этапе Tier 1-3 содержание серы в внедорожном дизельном топливе не ограничивалось экологическими нормами. Спецификация нефтяной промышленности составляла 0,5% (мас., макс.), при этом средний уровень серы при использовании составлял около 0,3% = 3000 частей на миллион. Чтобы включить в двигатели уровня 4 технологии контроля, чувствительные к сере, такие как каталитические сажевые фильтры и адсорберы NOx, Агентство по охране окружающей среды предписало снизить содержание серы в дизельном топливе для внедорожной техники следующим образом:

На этапе Tier 1-3 содержание серы в внедорожном дизельном топливе не ограничивалось экологическими нормами. Спецификация нефтяной промышленности составляла 0,5% (мас., макс.), при этом средний уровень серы при использовании составлял около 0,3% = 3000 частей на миллион. Чтобы включить в двигатели уровня 4 технологии контроля, чувствительные к сере, такие как каталитические сажевые фильтры и адсорберы NOx, Агентство по охране окружающей среды предписало снизить содержание серы в дизельном топливе для внедорожной техники следующим образом:

- 500 частей на миллион, вступает в силу с июня 2007 г. для внедорожного, локомотивного и судового (NRLM) дизельного топлива

- 15 частей на миллион (дизельное топливо со сверхнизким содержанием серы) действует с июня 2010 г. для внедорожного топлива и с июня 2012 г. для локомотивного и судового топлива

Стандарты выбросов внедорожных транспортных средств США в определенной степени гармонизированы с европейскими стандартами выбросов внедорожных транспортных средств.

Нормы выбросов EPA для внедорожных дизельных двигателей опубликованы в Своде федеральных правил США, раздел 40, часть 89. Нормативный текст, информационные бюллетени и соответствующие документы доступны на веб-сайте EPA [2788] .

Применимость

Стандарты для внедорожной техники охватывают мобильные внедорожные дизельные двигатели всех типоразмеров, используемые в широком спектре строительной, сельскохозяйственной и промышленной техники. Определение EPA внедорожного двигателя основано на принципе мобильности/портативности и включает двигатели, установленные на (1) самоходном оборудовании, (2) на оборудовании, которое приводится в движение при выполнении своей функции, или (3) на переносное или транспортируемое оборудование, на что указывает наличие колес, салазок, ручек для переноски, тележки, прицепа или платформы [40 CFR 1068.30] . Другими словами, внедорожные двигатели — это все двигатели внутреннего сгорания, за исключением автомобильных (дорожных) двигателей, стационарных двигателей (или двигателей, которые остаются на одном месте более 12 месяцев), двигателей, используемых исключительно для соревнований, или двигателей, используемых в самолетах.

С 14 мая 2003 г. определение внедорожных двигателей было изменено и теперь включает все дизельные двигатели, включая стационарные, используемые в сельском хозяйстве в Калифорнии. Это изменение относится только к двигателям, продаваемым в штате Калифорния; стационарные двигатели, продаваемые в других штатах, не классифицируются как внедорожные двигатели.

Нормы выбросов внедорожных дизельных двигателей не применяются ко всем внедорожным дизельным двигателям. Исключением являются следующие категории внедорожных двигателей:

- Двигатели, используемые в железнодорожных локомотивах; на них распространяются отдельные правила EPA.

- Двигатели, используемые на морских судах, также подпадают под действие отдельных правил EPA. Судовые двигатели мощностью менее 37 кВт (50 л.с.) подпадают под действие внедорожных стандартов Уровня 1-2, но не Уровня 4. Некоторые судовые двигатели, не подпадающие под действие морских стандартов, могут подпадать под действие недорожных правил.

- Двигатели, используемые в оборудовании для подземных горных работ. Выбросы дизельных двигателей и качество воздуха в шахтах регулируются Управлением по безопасности и гигиене труда в шахтах (MSHA).

- Двигатели Hobby (менее 50 см 3 на цилиндр)

Примеры регулируемых приложений включают сельскохозяйственные тракторы, экскаваторы, бульдозеры, колесные погрузчики, экскаваторы-погрузчики, автогрейдеры, дизельные тракторы для газонов, лесозаготовительное оборудование, переносные генераторы, погрузчики с бортовым поворотом или вилочные погрузчики.

Новое определение двигателя с воспламенением от сжатия (дизеля) было введено в 1998, в соответствии с определениями, установленными для шоссейных двигателей. В определении основное внимание уделяется циклу двигателя, а не механизму зажигания, с наличием дроссельной заслонки в качестве индикатора, позволяющего различать работу дизельного цикла и работы в обратном цикле. Регулирование мощности путем управления подачей топлива вместо дроссельной заслонки соответствует сгоранию на обедненной смеси и работе в дизельном цикле. Эта формулировка допускает возможность, что двигатель, работающий на природном газе, оснащенный свечой зажигания, считается двигателем с воспламенением от сжатия.

Эта формулировка допускает возможность, что двигатель, работающий на природном газе, оснащенный свечой зажигания, считается двигателем с воспламенением от сжатия.

Стандарты выбросов Tier 1-3

Правила 1998 года для внедорожных двигателей были построены в виде трехуровневой последовательности. Каждый уровень включал поэтапный ввод (по рейтингу мощности) в течение нескольких лет. Стандарты Уровня 1 вводились поэтапно с 1996 по 2000 год. Более строгие стандарты Уровня 2 действовали с 2001 по 2006 год, а еще более строгие стандарты Уровня 3 вводились поэтапно с 2006 по 2008 год (стандарты Уровня 3 применялись только для двигателей от 37 до 2008 г.). 560 кВт).

Стандарты выбросов Tier 1-3 перечислены в Таблице 1. В правилах для внедорожных транспортных средств используется метрическая система единиц с нормативными ограничениями, выраженными в граммах загрязнителя на кВтч.

| Мощность двигателя | Уровень | Год | СО | ХК | NMHC+NOx | NOx | вечера |

|---|---|---|---|---|---|---|---|

| кВт < 8 (л.с. < 11) | Уровень 1 | 2000 | 8,0 (6,0) | — | 10,5 (7,8) | — | 1,0 (0,75) |

| Уровень 2 | 2005 | 8,0 (6,0) | — | 7,5 (5,6) | — | 0,8 (0,6) | |

| 8 ≤ кВт < 19 (11 ≤ л.с. < 25) | Уровень 1 | 2000 | 6,6 (4,9) | — | 9,5 (7,1) | — | 0,8 (0,6) |

| Уровень 2 | 2005 | 6,6 (4,9) | — | 7,5 (5,6) | — | 0,8 (0,6) | |

| 19≤ кВт < 37 (25 ≤ л.с. < 50) | Уровень 1 | 1999 | 5,5 (4,1) | — | 9,5 (7,1) | — | 0,8 (0,6) |

| Уровень 2 | 2004 | 5,5 (4,1) | — | 7,5 (5,6) | — | 0,6 (0,45) | |

| 37 ≤ кВт < 75 (50 ≤ л.  с. < 100) с. < 100) | Уровень 1 | 1998 | — | — | — | 9,2 (6,9) | — |

| Уровень 2 | 2004 | 5,0 (3,7) | — | 7,5 (5,6) | — | 0,4 (0,3) | |

| Уровень 3 | 2008 | 5,0 (3,7) | — | 4,7 (3,5) | — | — † | |

| 75 ≤ кВт < 130 (100 ≤ л.с. < 175) | Уровень 1 | 1997 | — | — | — | 9,2 (6,9) | — |

| Уровень 2 | 2003 | 5,0 (3,7) | — | 6,6 (4,9) | — | 0,3 (0,22) | |

| Уровень 3 | 2007 | 5,0 (3,7) | — | 4,0 (3,0) | — | — † | |

| 130 ≤ кВт < 225 (175 ≤ л.с. < 300) | Уровень 1 | 1996 | 11,4 (8,5) | 1,3 (1,0) | — | 9,2 (6,9) | 0,54 (0,4) |

| Уровень 2 | 2003 | 3,5 (2,6) | — | 6,6 (4,9) | — | 0,2 (0,15) | |

| Уровень 3 | 2006 | 3,5 (2,6) | — | 4,0 (3,0) | — | — † | |

| 225 ≤ кВт < 450 (300 ≤ л.  с. < 600) с. < 600) | Уровень 1 | 1996 | 11,4 (8,5) | 1,3 (1,0) | — | 9,2 (6,9) | 0,54 (0,4) |

| Уровень 2 | 2001 | 3,5 (2,6) | — | 6,4 (4,8) | — | 0,2 (0,15) | |

| Уровень 3 | 2006 | 3,5 (2,6) | — | 4,0 (3,0) | — | — † | |

| 450 ≤ кВт < 560 (600 ≤ л.с. < 750) | Уровень 1 | 1996 | 11,4 (8,5) | 1,3 (1,0) | — | 9,2 (6,9) | 0,54 (0,4) |

| Уровень 2 | 2002 | 3,5 (2,6) | — | 6,4 (4,8) | — | 0,2 (0,15) | |

| Уровень 3 | 2006 | 3,5 (2,6) | — | 4,0 (3,0) | — | — † | |

| кВт ≥ 560 (л.с. ≥ 750) | Уровень 1 | 2000 | 11,4 (8,5) | 1,3 (1,0) | — | 9,2 (6,9) | 0,54 (0,4) |

| Уровень 2 | 2006 | 3,5 (2,6) | — | 6,4 (4,8) | — | 0,2 (0,15) | |

† Не используется, двигатели должны соответствовать стандарту Tier 2 PM. | |||||||

Производители, подписавшие 1998 Постановления о согласии с EPA могли потребоваться для соответствия стандартам уровня 3 на год раньше запланированного (т. е. начиная с 2005 г.).

Добровольные, более строгие стандарты выбросов, которые производители могут использовать для получения обозначения двигателей «серии Blue Sky» (применимо к сертификации уровня 1–3), перечислены в таблице 2.

| Номинальная мощность (кВт) | NMHC+NOx | PM | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| kW < 8 | 4.6 (3.4) | 0.48 (0.36) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 8 ≤ kW <19 | 4.5 (3.4) | 0.48 (0.36) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 19 ≤ kw <37 | 4,5 (3,4) | 0,36 (0,27) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 37 ≤ KW <75 | 4.7 (3,5) | 4 | 4.7 (3,5) | 4 | 4,7 (3,5) | 49. | 4.7 (3,5) | 4 | 4,0 (3,0) | 0,18 (0,13) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 130 ≤ кВт <560 | 4,0 (3,0) | 0,12 (0,09) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| кВт ≥ 560 | 3,8 (2,8) | 3,8 (2,8). Двигатели всех размеров должны были соответствовать стандартам дымности 20/15/50% на режимах разгона/болтания/пика соответственно. Правила включали несколько других положений, таких как усреднение, банковское обслуживание и торговля квотами на выбросы, а также максимальные «семейные лимиты выбросов» (FEL) для усреднения выбросов. Стандарты выбросов Tier 4 Стандарты выбросов Уровня 4, которые вводились поэтапно с 2008 по 2015 год, предусматривают существенное сокращение выбросов NOx (для двигателей мощностью более 56 кВт) и твердых частиц (более 19 кВт), а также более строгие ограничения по углеводородам. Пределы выбросов CO остаются неизменными по сравнению с уровнем 2-3. Двигатели до 560 кВт. Стандарты выбросов Tier 4 для двигателей мощностью до 560 кВт перечислены в таблице 3.

В двигателях номинальной мощностью 56–560 кВт стандарты NOx и HC вводятся поэтапно в течение нескольких лет, как указано в примечаниях к таблице 3. Первоначальные стандарты (соответствие РМ) иногда называют «промежуточным уровнем». 4» (или «Уровень 4i»), «переходный уровень 4» или «Уровень 4 A», а окончательные стандарты (соответствие NOx/HC) иногда называют «Уровень 4 B». В качестве альтернативы введению требуемого процента двигателей, соответствующих требованиям Уровня 4, производители могут сертифицировать все свои двигатели по альтернативному пределу NOx в каждом модельном году в течение периода поэтапного внедрения.

Двигатели мощностью более 560 кВт. Стандарты Tier 4 на выбросы загрязняющих веществ для двигателей мощностью более 560 кВт перечислены в таблице 4. Стандарты 2011 года иногда называют «переходным уровнем 4», тогда как ограничения 2015 года представляют собой окончательные стандарты уровня 4.

Прочие положения. Регламент уровня 4 и более поздние поправки включают ряд дополнительных положений:

Испытательные циклы и топливоВыбросы внедорожных двигателей измеряются в установившемся испытательном цикле, который эквивалентен стандарту ISO 8178 C1, 8-режимному испытательному циклу в установившемся режиме. Другие испытательные циклы ISO 8178 разрешены для отдельных приложений, таких как двигатели с постоянной скоростью (5-режимный цикл D2), двигатели с регулируемой скоростью до 19кВт (цикл G2) и судовые двигатели (цикл E3). Тестирование переходных процессов. Стандарты Tier 4 должны соблюдаться как при испытании в установившемся режиме, так и при внедорожном переходном цикле, NRTC. Двигатели для внедорожной техники Tier 4 также должны соответствовать стандартам непревышения (NTE), которые измеряются без привязки к какому-либо конкретному графику испытаний. Стандарты NTE вступили в силу в 2011 году для двигателей мощностью более 130 кВт; в 2012 г. на 56-130 кВт; а в 2013 г. для двигателей мощностью менее 56 кВт. В большинстве двигателей пределы NTE установлены в 1,25 раза выше обычного стандарта для каждого загрязняющего вещества. Сертификация топлива. Топливо с содержанием серы не более 0,2 мас.% (2000 частей на миллион) использовалось для сертификационных испытаний двигателей Уровня 1-3. С 2011 года все двигатели Tier 4 испытываются на топливе с содержанием серы 7-15 ppm. Переход от спецификации 2000 ppm S к спецификации 7-15 ppm произошел в период 2006-2010 гг. (см. Сертификацию дизельного топлива). Переход от измерения общих углеводородов к неметановым углеводородам (NMHC) был введен в 1998 правило. Поскольку не существует стандартизированного метода EPA для измерения метана в выхлопных газах дизельных двигателей, производители могут либо использовать свои собственные процедуры для анализа неметановых углеводородов, либо измерять общее количество углеводородов и вычитать 2% из измеренной массы углеводородов для поправки на метан. Экологические выгоды и затраты1998 ПостановлениеНа момент подписания правила 1998 года EPA подсчитало, что к 2010 году выбросы NO x будут сокращены примерно на миллион тонн в год, что эквивалентно снятию с дорог 35 миллионов легковых автомобилей. Ожидалось, что затраты на соблюдение стандартов выбросов добавятся менее 1% к покупной цене типичного нового внедорожного дизельного оборудования, хотя для некоторого оборудования стандарты могут привести к увеличению цен на порядок 2-3%. Ожидалось, что программа будет стоить около 600 долларов США за тонну восстановленного NO x . Регламент уровня 4При замене всех старых внедорожных двигателей двигателями уровня 4 ежегодное сокращение выбросов оценивается в 738 000 тонн NOx и 129,000 тонн PM. К 2030 году благодаря внедрению предложенных стандартов ежегодно будет предотвращаться 12 000 преждевременных смертей. Предполагаемая стоимость дополнительных средств контроля выбросов для подавляющего большинства оборудования оценивается в 1-3% как доля от общей стоимости оборудования. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Регламент 1998 г. ввел стандарты Уровня 1 для оборудования мощностью менее 37 кВт (50 л.с.) и все более строгие стандарты Уровня 2 и Уровня 3 для всего оборудования с графиками поэтапного ввода с 2000 по 2008 г. Соответствие стандартам Уровня 1-3 достигается за счет усовершенствованного двигателя. конструкция, без или с ограниченным использованием нейтрализации отработавших газов (катализаторы окисления). Стандарты Уровня 3 для NOx+HC аналогичны стандартам 2004 года для большегрузных дорожных двигателей, однако стандарты Уровня 3 для ТЧ так и не были приняты.

Регламент 1998 г. ввел стандарты Уровня 1 для оборудования мощностью менее 37 кВт (50 л.с.) и все более строгие стандарты Уровня 2 и Уровня 3 для всего оборудования с графиками поэтапного ввода с 2000 по 2008 г. Соответствие стандартам Уровня 1-3 достигается за счет усовершенствованного двигателя. конструкция, без или с ограниченным использованием нейтрализации отработавших газов (катализаторы окисления). Стандарты Уровня 3 для NOx+HC аналогичны стандартам 2004 года для большегрузных дорожных двигателей, однако стандарты Уровня 3 для ТЧ так и не были приняты. В некоторых двигателях Tier 4 также используется сажевый фильтр, в то время как другие соответствуют стандартам без сажевых фильтров.

В некоторых двигателях Tier 4 также используется сажевый фильтр, в то время как другие соответствуют стандартам без сажевых фильтров.

с.·ч)

с.·ч)