Содержание

Что надо знать про двигатель 2С при покупке Тойоты|Слабый мотор

Слабые места и недостатки дизельного двигателя 2С

В предыдущей статье мною была приведена информация про слабые места и недостатки дизеля 1С. Следующее поколение двигателей 2С от Тойота Мотор Корпорейшен, казалось бы наоборот, должно быть качественней, ведь опыт корпорации и научно — технический прогресс постоянно развивается. Но к сожалению, про дизельные двигатели линейки 2С в сравнении с 1С ничего хорошего сказать нельзя, а недостатков стало больше. Модели автомобилей Тойота в которых установлены эти двигатели с объемом 2л перечислены ниже:

- Калдина CT190/196/198 с 1992 по 1998 гг., 2С-I4, 2C-TI4;

- Карина CT150 с 1984 по 1988 гг., 2С-T4;

- Карина CT170/176 с 1988 по 1992 гг., 2С-I4;

- Карина CT190/195 с 1992 по 1996 гг., 2С-I4;

- Карина 2 CT150 с 1983 по 1987 гг., 2С-I4;

- Карина 2 CT170 с 1987 по 1992 гг.

, 2С-I4;

, 2С-I4; - Карина Е CT190 с 1992 по 1996 гг., 2С-L-I4, 2С-II-I4;

- Корона CT150 с 1983 по 1987 гг., 2C-II-I4, 2C-L-I4, 2C-I4, 2C-T-I4;

- Корона CT170/176/177 с 1987 по 1992 гг., 2С-L-I4, 2С-I4, 2С-T-I4;

- Корона CT190/195 с 1992 по 1996 гг., 2C-II-I4, 2C-L-I4,2C-T-I4;

- Литайс/Таун Айс CM26 с 1985 по 1986 гг., 2С-I4, 2С-T-I4-T;

- Литайс CM0/31/36/41 с 1985 по 1992 гг., 2C-I4, 2C-T-I4-T;

- Литайс/Таун Айс CM51/52/55/60/61/65 с 1989 по 1999 гг., 2С-I4, 2С-T-I4-T;

- Литайс/Таун Айс CP21/27/28/36 с 1984 по 1996 гг., 2C-I4, 2C-T-I4-T;

- Литайс/Таун Айс CP41/51 с 1996 по 1989 гг., 2С-I4, 2С-T-I4-T;

- Спринтер CE95 с 1989 по 1991 гг., 2С;

- Спринтер CE100/104/106/108/109 с 1991 по 1998 гг., 2C;

- Спринтер CE110/114 с 1995 по 1998 гг., 2С;

- Авенсис CT220 с 1997 по 2000 гг., 2С-TE;

- Каролла CE110 с 1995 по 2001 гг., 2С-E.

Все слабые места и недостатки двигателя 1С по наследству достались 2С и дополнительно (см. ниже).

ниже).

Недостатки двигателя 2С

- Потеря компрессии в двух цилиндрах, в большинстве случаев в 3 и 4 цилиндре;

- Быстрый износ двигателей 2С и 2С-T установленных на микроавтобусах;

- Отсутствие сервисов для регулировки и проблема с деталями к ТНВД с электроникой в случае его ремонта у двигателей 2С-E, 2С-TE.

Более детально о недостатках двигателя 2С…

Потеря компрессии в двух цилиндрах, в большинстве случаев в 3 и 4 цилиндре

Потеря компрессии, как правило в проблемных 3 и 4 цилиндрах двигателей происходит по причине негерметичности воздушных трубок связующих воздушный фильтр с турбиной и с воздушным коллектором. Пыль проникая в через негерметичные места и смешиваясь с маслом и поступая с маслом к поверхности трущихся деталей стачивает их и быстро приводит в негодное состояние. По этой причине быстро выходит из строя цилиндро-поршневая группа, и тарелки впускных клапанов. Соответственно, износ тарелок клапанов увеличивает тепловые зазоры, а компрессия пропадает.

Быстрый износ двигателей 2С и 2С-T установленных на микроавтобусах

Если сказать по простому, то данные моторы не рассчитаны для микроавтобусов, ведь они гораздо тяжелее и больше по габаритам, что увеличивает нагрузки на двигатели. На движках, где ТНВД с электронным управлением эта проблема отсутствует.

Отсутствие сервисов для регулировки и проблема с деталями к ТНВД с электроникой в случае его ремонта у двигателей 2С-E, 2С-TE

Конечно ТНВД с электронным управлением принес пользу двигателям:

- снижение расхода топлива;

- уменьшение токсичных выбросов;

- повысилась равномерность работы двигателя;

- двигатели работают тихо.

Но минус в том, что очень редко попадаются сервисы способные проводить диагностику, регулировку подобных ТНВД в соответствии с заданными конструкторами режимами и параметрами. Трудность в том, что нет специалистов такого уровня подготовленности, а также запчастей и технологического оборудования для требуемых работ.

В заключении можно отметить, что у мотора 2С есть недостатки о которых перед покупкой автомобиля сначала надо хорошо подумать, ведь покупать вы будете не новое авто, а побывавшее в пользовании. С другой стороны, если автомобиль правильно эксплуатировали, своевременно осматривали и обслуживали, то вышеописанных проблем не будет.

P.S. Уважаемые владельцы «Тойот» с двигателями 2С! Вы можете прокомментировать о слабых местах и недостатках выявленных вами в личной практике при эксплуатации автомобилей.

Похожие записи:

летопись конструирования и доводки / История / Независимая газета

Двигатели боевых машин должны быть экономичны, безотказны, просты в эксплуатации, относительно недороги при жестких ограничениях по габаритам и массе. Да еще и надежно работать в самых экстремальных условиях. Всего этого очень сложно добиться, тем более в сжатые сроки, примером чему является история создания танкового дизеля В-2.

Он, напомним, устанавливался на советские танки Великой Отечественной войны Т-34, КВ, ИС, на послевоенные бронированные машины, его модернизированные варианты выпускаются до сих пор. Сконструировать двигатель удалось довольно быстро, но вот чтобы довести его «до ума», наладить его производство… На все это понадобилось куда больше времени и сил.

Сконструировать двигатель удалось довольно быстро, но вот чтобы довести его «до ума», наладить его производство… На все это понадобилось куда больше времени и сил.

УСПЕШНОЕ НАЧАЛО

Быстроходными (высокооборотными) дизелями в конце двадцатых годов в нашей стране занимались несколько организаций и предприятий. И прежде всего следует назвать Центральный институт авиационного моторостроения (ЦИАМ) в Москве, где отделом нефтяных двигателей (ОНД ЦИАМ) руководил А.Д. Чаромский. В его распоряжении были хорошо оснащенные лаборатории со стендами для исследований рабочих процессов и конструкций двигателей. Перед ОНД стояла задача создания авиационного дизеля АН-1 мощностью до 1000 л.с.

В Харькове, в НИИ ДВС (с конца 1932 г. Украинский научно-исследовательский авиадизельный институт, УНИАДИ) Гражданского воздушного флота под руководством Я.М. Майера тоже разрабатывался подобный образец под индексом АД-1, занимались этой проблемой и на Харьковском паровозостроительном заводе (ХПЗ) им. Коминтерна, поскольку еще в 1912 г. здесь был создан специальный отдел, а в 1914 г. — тепловой цех для выпуска дизелей.

Коминтерна, поскольку еще в 1912 г. здесь был создан специальный отдел, а в 1914 г. — тепловой цех для выпуска дизелей.

Надо сказать, что в царской России дизели производились, но только судовые и стационарные — на питерском «Русском дизеле», нижегородских «Красном Сормове» и «Двигателе революции», Коломенском паровозостроительном заводе.

Для определения оптимальной конструкции двигателя пришлось выполнить более десяти различных конструкторских проработок. Технологи и производственники осваивали операции, которыми им ранее не доводилось заниматься: штамповку из высоколегированных сталей, литье под давлением из легких сплавов высоконагруженных деталей, изготовление вкладышей подшипников коленчатых валов с заливкой свинцовистой бронзой.

К началу 1932 г. были определены основные параметры двигателя и материалы для его изготовления. Требовалось спроектировать 12-цилиндровый дизель мощностью 400 л.с. при 1700 об./мин. с удельным расходом топлива 180-190 г/л. с. час, в танковом и авиационном вариантах. В его конструкции использовались прогрессивные решения: непосредственный впрыск топлива, штампованные легкосплавные поршни, четыре клапана на цилиндр, несущие силовые шпильки, литая алюминиевая головка. Двигатель должен был изготавливаться из отечественных материалов и комплектующих, кроме топливных насосов и форсунок фирмы «Бош».

с. час, в танковом и авиационном вариантах. В его конструкции использовались прогрессивные решения: непосредственный впрыск топлива, штампованные легкосплавные поршни, четыре клапана на цилиндр, несущие силовые шпильки, литая алюминиевая головка. Двигатель должен был изготавливаться из отечественных материалов и комплектующих, кроме топливных насосов и форсунок фирмы «Бош».

Спроектировали мотор, названный быстроходным дизелем (БД-2), в рекордно короткий срок: начали в октябре 1932 г., а закончили к февралю 1933 г. 28 апреля собрали первый полноразмерный БД-2, в мае 1933 г. на ХПЗ начались его внутризаводские стендовые испытания.

Для сборки первых БД-2 в дизельном отделе создали экспериментальную мастерскую под руководством Н.П. Богданова, молодого энергичного сотрудника, в недавнем прошлом токаря-универсала. Впоследствии он руководил цехом приспособлений — и до войны, и в войну, а в послевоенный период стал начальником производства ЧТЗ. К работе на Харьковском паровозостроительном активно подключился вернувшийся в 1933 г. из США И.Я. Трашутин, который защитил магистерскую диссертацию в Массачусетском технологическом институте на тему «Оптимальное проектирование основных деталей дизеля». Деятельность его оказалась настолько успешной, что уже в 1936 г. он возглавил конструкторскую секцию.

из США И.Я. Трашутин, который защитил магистерскую диссертацию в Массачусетском технологическом институте на тему «Оптимальное проектирование основных деталей дизеля». Деятельность его оказалась настолько успешной, что уже в 1936 г. он возглавил конструкторскую секцию.

Следует заметить, что проект БД-2 в высших государственных инстанциях не утверждался. Но ходом работ интересовались в Управлении моторизации и механизации РККА. На завод приезжал тогдашний начальник УММ И.А. Халепский вместе с начальником НТК наркомата обороны И.А. Лебедевым.

В конце 1934 г. танк БТ-5 с силовой установкой БД-2 отправили в Москву для показа руководству страны. Директора завода И.П. Бондаренко вызывал к себе Сталин и интересовался, как идут дела с дизелем. 27 марта 1935 г. завод награждают орденом Ленина. Эту же награду вручили Бондаренко, Челпану и Вихману. Вместе с тем принимается решение о строительстве новых дизельных цехов. Но, как показали последующие события, оно оказалось не совсем продуманным. ..

..

ДИЗЕЛЬ «БАРАХЛИТ»

С начала испытаний дизель демонстрировал низкую надежность. Отмечались задиры в цилиндрах, на вкладышах подшипников, шейках валов. Причины были как в недостаточной культуре производства, так и в конструктивных изъянах, неизбежных для малоопытного коллектива. Выяснилось, что у двигателя неправильно распределены нагрузки на коренные подшипники коленчатого вала. БД-2 имел повышенную вибрацию, приводившую к разрушениям корпусных деталей и коленчатых валов. Некоторые образцы выходили из строя через 10-15 часов. При том, что самую ответственную систему — топливную — закупали в Германии.

Для изготовления двигателя в металле нужны были высококвалифицированные кадры, специальное оборудование. А тепловой цех ХПЗ имел в основном старое универсальное оснащение, не хватало и средств измерения.

В 1937 г. нарком оборонной промышленности М.Л. Рухимович направил на ХПЗ комиссию во главе с начальником ЦИАМ К. И. Белявским, в которую входили Чаромский, ведущий конструктор ОНД Т.П. Чупахин и два представителя наркомата. Они должны были провести испытания и выявить причины отказов, а затем определиться с перспективами серийного производства дизеля, получившего новое обозначение В-2. Одновременно следовало оценить возможность установки на танки ЦИАМовского двигателя АН-1! Хотя харьковский двигатель уже четыре года изготавливался в опытном производстве, проходил интенсивные испытания, доработки.

И. Белявским, в которую входили Чаромский, ведущий конструктор ОНД Т.П. Чупахин и два представителя наркомата. Они должны были провести испытания и выявить причины отказов, а затем определиться с перспективами серийного производства дизеля, получившего новое обозначение В-2. Одновременно следовало оценить возможность установки на танки ЦИАМовского двигателя АН-1! Хотя харьковский двигатель уже четыре года изготавливался в опытном производстве, проходил интенсивные испытания, доработки.

Затем на заводе во второй уже раз побывала комиссия во главе с профессором Военной академии моторизации и механизации Ю.Н. Степановым и установила, что в существующих условиях нереально выполнить принятые заводом обязательства по производству дизеля. Комиссия посчитала также, что в 1937 г. пройти государственные испытания В-2 не сможет — немыслима доводка без экспериментальной базы, опытного цеха.

На партийном собрании дизельного отдела ХПЗ в марте 1937 г. Трашутин предложил просить наркомат оборонной промышленности прислать в помощь заводу более опытных конструкторов из ЦИАМ. Призыв о помощи был услышан, и через месяц группа москвичей прибыла в Харьков. Челпана отстранили от руководства отделом. Новым его начальником стал Чупахин, его помощником по ОКР — Трашутин, технологом завода по дизельному производству- М.П. Поддубный, еще один представитель ЦИАМ. Приезжие занялись доводкой В-2 и внесли в конструкцию 2000 изменений. Опытный завод ЦИАМ изготавливал для В-2 ряд ответственных деталей, в том числе прецизионные пары топливной аппаратуры. Передавалась технология изготовления и обработки картера, подшипников, коленчатого вала, шатунов.

Призыв о помощи был услышан, и через месяц группа москвичей прибыла в Харьков. Челпана отстранили от руководства отделом. Новым его начальником стал Чупахин, его помощником по ОКР — Трашутин, технологом завода по дизельному производству- М.П. Поддубный, еще один представитель ЦИАМ. Приезжие занялись доводкой В-2 и внесли в конструкцию 2000 изменений. Опытный завод ЦИАМ изготавливал для В-2 ряд ответственных деталей, в том числе прецизионные пары топливной аппаратуры. Передавалась технология изготовления и обработки картера, подшипников, коленчатого вала, шатунов.

Все эти события происходили на фоне «большого террора». В 1937 г. был арестован Челпан, в 1938 г. — Бондаренко, Трашутин и другие.

В 1937 г. приказом наркома с подачи Бондаренко УНИАДИ без ведома Мейера перевели в состав ХПЗ как опытную базу моторостроения,. В августе этого же года Чупахин предложил сосредоточиться только на В-2, чтобы представить его на госиспытания в первом квартале 1938 г. — к очередному из многих намечавшихся сроков, а уж потом доводить АД-1. С резким протестом выступил Майер, защищая детище своего института. Разногласия между представителями ЦИАМ и УНИАДИ, имевшие длительную предысторию, усиливались, что тоже не способствовало плодотворной работе. Вдобавок конфликтующие стороны обвиняли друг друга в присвоении авторства В-2…

— к очередному из многих намечавшихся сроков, а уж потом доводить АД-1. С резким протестом выступил Майер, защищая детище своего института. Разногласия между представителями ЦИАМ и УНИАДИ, имевшие длительную предысторию, усиливались, что тоже не способствовало плодотворной работе. Вдобавок конфликтующие стороны обвиняли друг друга в присвоении авторства В-2…

С 19 по 26 апреля 1938 г. проходили государственные испытания трех В-2 на стенде завода. Первый проработал 72 часа. У второго после 100 часов работы обнаружились повышенный расход масла, дымный выхлоп, трещина в головке цилиндров. У третьего лопнул картер. Двигатель не приняли, но… приказали собрать в мае 5, июне 10, июле 25 дизелей.

Между тем на заводе не был готов техпроцесс, недоставало оборудования и инструмента. Правда, когда началось строительство дизельных цехов, специалисты во главе с Бондаренко выезжали для закупки сложного оборудования для обработки картера, головки, блока, коленчатого вала, прецизионной пары топливной аппаратуры. Станки были превосходные, но по соображениям секретности монтировались и отлаживались без помощи сотрудников фирм-поставщиков из США, Германии, Австрии. Мало того — оборудование поступало некомплектно, и формировать потоки, технологические линии было очень сложно.

Станки были превосходные, но по соображениям секретности монтировались и отлаживались без помощи сотрудников фирм-поставщиков из США, Германии, Австрии. Мало того — оборудование поступало некомплектно, и формировать потоки, технологические линии было очень сложно.

ОЦЕНКА «ХОРОШО»

В ноябре 1938 г. начальник главка Наркомата оборонной промышленности А.А. Горегляд распорядился подготовить для госиспытаний партию из 12 эталонных моторов. Начальником дизельного отдела назначили С.Н. Махонина, а Чупахин стал главным конструктором по дизелям. Махонин пришел на завод в 1931 г. после окончания Военно-технической академии. Впоследствии он свидетельствовал, что ни персонал, ни оборудование, ни технология не соответствовали высоким требованиям производства быстроходных дизелей. В январе 1939 г. дизельные цеха выделили в отдельный завод Наркомата авиационной промышленности, но вскоре передали в Наркомат среднего машиностроения. Директором его стал Г. Д. Брусникин. Махонин вернулся на завод им. Коминтерна, на должность главного инженера.

Д. Брусникин. Махонин вернулся на завод им. Коминтерна, на должность главного инженера.

Сравнительные полигонные испытания танков БТ с дизелем В-2 и серийным бензиновым мотором М-17Т были проведены в феврале 1939 г. Комиссия из представителей Центрального полигона, Главного бронетанкового управления, танкового КБ и моторного завода вновь констатировала недостаточную надежность В-2 — все двигатели вышли из строя ранее сточасового гарантийного срока. Но по размерности, динамике и рентабельности дизель оказался предпочтительнее бензинового мотора. Комиссия считала необходимым увеличить гарантийный срок работы В-2 без снятия с танка до 200 часов (М-17Т гарантировал 250 часов). Правда, требование это выглядело несколько поспешным.

В мае 1939 г. состоялись повторные госиспытания В-2. В отчете комиссии, утвержденном наркомами обороны К.Е Ворошиловым, авиационной промышленности М.М. Кагановичем, среднего машиностроения И.А. Лихачевым, констатировалось, что дизель В-2 ЭС (эталон серийный) прошел государственные испытания на танке А-8 (БТ-7М), тракторе «Ворошиловец» и стенде с оценкой «хорошо» и может быть рекомендован для серийного производства.

К началу 1940 г. основное внимание в Харькове стали уделять цехам моторного завода, которые наконец-то были полностью укомплектованы импортным и отечественным оборудованием. Шла отладка технологических линий. Но план по выпуску обеспечить никак не удавалось. Выход нашли привычный — заменили Брусникина на Д.Е. Кочеткова, работавшего заместителем главного механика на ЗИСе. Главным инженером назначили Я.И. Невяжского с Харьковского тракторного завода.

Самым сложным оказалось освоить технологию топливной аппаратуры. Ее продолжали закупать в Германии, а топливные трубки высокого давления — в Италии и Швеции. Наконец, специальный цех топливной аппаратуры построили в Харькове. Однако первые отечественные плунжерные пары, клапаны и распылители для В-2 все же изготовили в Челябинске, на ЧТЗ, где еще в 1937 г. начали выпуск топливной аппаратуры.

Во второй половине мая 1940 г. Невяжского вызывают в Москву. Вначале его принимает А. А. Жданов. Вопрос один: что необходимо заводу для резкого увеличения производства дизелей? Два дня Невяжский почти не выходил из кабинета наркома Лихачева, составляя с ним и его заместителями проект постановления правительства. Еще один визит к Жданову. Затем две встречи со Сталиным. Вовремя первой Невяжский рассказал о проблемах (топливная аппаратура, авиационные заказы). На второй — с участием Молотова, Ворошилова, наркома обороны Тимошенко, начальника генштаба Шапошникова, заместителя наркома обороны Кулика, начальника ГБТУ Павлова — принимается решение снизить объем производства авиадвигателей М-40 в пять раз при одновременном увеличении выпуска В-2 на 15%. Сохранение производства М-40 мотивировалось тем, что в процессе изготовления двигателя неизбежно повышается культура производства, рабочие получают опыт высокоточных работ.

А. Жданов. Вопрос один: что необходимо заводу для резкого увеличения производства дизелей? Два дня Невяжский почти не выходил из кабинета наркома Лихачева, составляя с ним и его заместителями проект постановления правительства. Еще один визит к Жданову. Затем две встречи со Сталиным. Вовремя первой Невяжский рассказал о проблемах (топливная аппаратура, авиационные заказы). На второй — с участием Молотова, Ворошилова, наркома обороны Тимошенко, начальника генштаба Шапошникова, заместителя наркома обороны Кулика, начальника ГБТУ Павлова — принимается решение снизить объем производства авиадвигателей М-40 в пять раз при одновременном увеличении выпуска В-2 на 15%. Сохранение производства М-40 мотивировалось тем, что в процессе изготовления двигателя неизбежно повышается культура производства, рабочие получают опыт высокоточных работ.

В результате переговоров Невяжского на 220% увеличились капитальные вложения в строительство. Всем наркоматам предписывается снабжать харьковский завод по его запросам вне очереди, с отправкой вагонов с грузами с пассажирскими поездами и даже багажом.

9 июня 1940 г. состоялся партхозактив завода. С докладом выступил Кочетков. Самым важным был признан цех топливной аппаратуры. Ситуация напоминала военную — Харьковский обком партии мобилизовал с предприятий города около 500 высококвалифицированных рабочих для работы на моторном.

ПРОВЕРКА БОЕМ

Через год грянула война. 17 сентября 1941 г. Государственный комитет обороны (ГКО) принимает решение об эвакуации Харьковского моторного завода в две очереди, чтобы не прекращать выпуск двигателей. Невяжского обязывают начать производство дизелей на ЧТЗ до 25 октября 1941 г.

С сентября производство В-2 стал осваивать Сталинградский тракторный завод. Туда направляют Поддубного и Ю.Б. Моргулиса. А Кочетков и Чупахин выезжают в Свердловск, где на площадях Уральского турбинного завода размещается часть ленинградского Кировского завода. Чупахин становится главным конструктором, Кочетков — директором дизельного завода. Летом 1942 г. начинается строительство моторного завода в Барнауле. Его главным инженером (затем директором) становится Д.И. Толмачев, начальником производства — Поддубный, эвакуированный из Сталинграда.

Летом 1942 г. начинается строительство моторного завода в Барнауле. Его главным инженером (затем директором) становится Д.И. Толмачев, начальником производства — Поддубный, эвакуированный из Сталинграда.

Что же показал опыт военного производства и эксплуатации дизеля В-2? С 11 по 15 ноября 1942 г. прошла техническая конференция по качеству В-2К, устанавливавшихся на танки KB, и В-2-34, предназначавшиеся для Т-34. Представители ГБТУ в первую очередь констатировали весьма несовершенную систему фильтрации воздуха, топлива, масла. Воздушные фильтры не задерживают песок, в результате чего поршневые кольца катастрофически изнашиваются, расход масла во фронтовых условиях достигает 30 кг за час работы.

На конференции также отмечалось, что указанный в формуляре техпаспорта срок гарантийной работы 150 часов, никак не соответствует действительности.

Осенью 1942 г. в США для изучения были направлены танки Т-34 и KB-1. Их испытания за океаном начались 29 ноября и продолжались ровно год. В итоге двигатель у Т-34 вышел из строя через 72,5 часа, а у KB-1 — через 66,4 часа. Т-34 прошел всего 665 км. Двигатель под нагрузкой проработал 58,45 часа, без нагрузки — 14,05 часа. Всего произошло 14 поломок. В заключении по итогам испытаний отмечалось, что воздухоочиститель совершенно не годится для данного двигателя, практически не задерживает пыли, а наоборот, способствует ускорению износа и снижению надежности.

В итоге двигатель у Т-34 вышел из строя через 72,5 часа, а у KB-1 — через 66,4 часа. Т-34 прошел всего 665 км. Двигатель под нагрузкой проработал 58,45 часа, без нагрузки — 14,05 часа. Всего произошло 14 поломок. В заключении по итогам испытаний отмечалось, что воздухоочиститель совершенно не годится для данного двигателя, практически не задерживает пыли, а наоборот, способствует ускорению износа и снижению надежности.

С марта 1943 г. по апрель 1947 г. НИИ БТ-Полигон провел гарантийные испытания 129 машин (танки Т-34, Т-44, САУ). Они показали, что в 1943 г. срока службы основных узлов и агрегатов силовой установки едва хватало на 300-400 км, но к 1945-1946 гг. обеспечивался пробег до 1200-1500 км. Общее число поломок на 1000 км уменьшилось с 26 до 9. При этом доля машин, выдержавших гарантийные испытания, возросла с 27% до 44% к первой половине 1945 г., однако затем к 1947 г. вновь падение до 20%. Причины отказов — в основном нарушения технологии. Но сказывался и общий невысокий уровень конструкции В-2. Интересный факт — спроектированный сразу после войны А.А. Морозовым танк Т-54 оказался настолько ненадежным, что для исправления положения пришлось на один год остановить серийное производство на трех ведущих танковых заводах, при этом выплачивая рабочим среднюю заработную плату. Дизель В-2 обрел требуемые свойства к середине 50-х годов на доработанном и усовершенствованном Т-54.

Интересный факт — спроектированный сразу после войны А.А. Морозовым танк Т-54 оказался настолько ненадежным, что для исправления положения пришлось на один год остановить серийное производство на трех ведущих танковых заводах, при этом выплачивая рабочим среднюю заработную плату. Дизель В-2 обрел требуемые свойства к середине 50-х годов на доработанном и усовершенствованном Т-54.

История с В-2 отражает непродуманность технической политики в нашей стране и в 30-е годы, и впоследствии. Совершенно отсутствовали тщательная проработка конструкции, кропотливая привязка технологии к реальным производственным условиям, эффективная кадровая политика, полный учет требований заказчика, использование возможностей модернизации серийных образцов… А технические проблемы решались директивным порядком.

Судовые дизельные двигатели MAN двойного действия

Уильям Пирс

Машиненфабрик Аугсбург-Нюрнберг (MAN) занимается дизельными двигателями с момента их создания. С 1893 по 1897 год компания MAN* работала с Рудольфом Дизелем над разработкой его цикла сгорания и созданием первых дизельных двигателей. Когда двигатель Дизеля впервые заработал в 1894 году, он производил около 3 л.с. (2 кВт) при 88 об/мин. Всего 15 лет спустя с MAN был заключен контракт на разработку дизельного двигателя мощностью 12 000 л.с. (8 948 кВт) при 120 об/мин.

С 1893 по 1897 год компания MAN* работала с Рудольфом Дизелем над разработкой его цикла сгорания и созданием первых дизельных двигателей. Когда двигатель Дизеля впервые заработал в 1894 году, он производил около 3 л.с. (2 кВт) при 88 об/мин. Всего 15 лет спустя с MAN был заключен контракт на разработку дизельного двигателя мощностью 12 000 л.с. (8 948 кВт) при 120 об/мин.

Шестицилиндровый двухтактный двухтактный дизельный двигатель MAN мощностью 12 000 л.с. в разработке. Трое рабочих дают хорошее представление о размере двигателя.

Заметный рост дизельной мощности привлек внимание многих военных. Антон фон Риппель, генеральный менеджер MAN в Нюрнберге (Нюрнберг), считал, что дизели достаточно созрели для установки на новейшие линкоры. В августе 1909 года Риппель предложил новый двигатель для Reichsmarine (ВМС Германии). К концу 1909 с MAN был заключен контракт на разработку шестицилиндрового дизельного двигателя мощностью 12 000 л.с. (8 948 кВт). Шесть двигателей потребуются для производства 70 000 л. с. (52 199 кВт), необходимых для новейших немецких линкоров. Учитывая неизведанную территорию, которую пересекал MAN, сначала должен был быть построен трехцилиндровый двигатель, чтобы доказать, что шестицилиндровый двигатель может соответствовать желаемым спецификациям. С другими компаниями также были заключены контракты на создание конкурирующих двигателей.

с. (52 199 кВт), необходимых для новейших немецких линкоров. Учитывая неизведанную территорию, которую пересекал MAN, сначала должен был быть построен трехцилиндровый двигатель, чтобы доказать, что шестицилиндровый двигатель может соответствовать желаемым спецификациям. С другими компаниями также были заключены контракты на создание конкурирующих двигателей.

Конструкция MAN представляла собой рядный двухтактный двигатель с цилиндрами двойного действия. Каждый из закрытых цилиндров имел камеру сгорания вверху и внизу. Первоначально каждая камера сгорания имела четыре впускных клапана, четыре топливных клапана и два предохранительных клапана, которые также использовались для запуска двигателя с помощью воздуха. Предохранительные клапаны располагались в центре камеры сгорания. Расположение остальных клапанов было разделено между проходами, которые отходили с обеих сторон верхней камеры сгорания. За исключением предохранительных клапанов, клапаны каждой стороны каждой камеры сгорания приводились в действие одним распределительным валом под головкой. Эта конфигурация имела в общей сложности 20 клапанов на каждый цилиндр и четыре распределительных вала на двигатель. Окончательная (седьмая) конструкция камеры сгорания сохранила четыре впускных клапана, но имела только два топливных клапана и один предохранительный клапан (расположенный в верхней камере сгорания). Изменения уменьшили количество клапанов на цилиндр до 15. Выпускные окна были расположены в середине цилиндра и закрывались и открывались поршнем.

Эта конфигурация имела в общей сложности 20 клапанов на каждый цилиндр и четыре распределительных вала на двигатель. Окончательная (седьмая) конструкция камеры сгорания сохранила четыре впускных клапана, но имела только два топливных клапана и один предохранительный клапан (расположенный в верхней камере сгорания). Изменения уменьшили количество клапанов на цилиндр до 15. Выпускные окна были расположены в середине цилиндра и закрывались и открывались поршнем.

Чертеж окончательной конструкции цилиндра двигателя времен Первой мировой войны. Топливные клапаны находятся слева на чертеже, а впускные — справа. Выпускной коллектор расположен в центре цилиндра. Обратите внимание, как две половинки поршня скреплены болтами.

Двуглавый поршень состоит из двух частей. Нижняя часть соединялась с нешарнирным штоком поршня, а верхняя часть поршня крепилась к нижней части болтами. Шток поршня был соединен с шатуном через крестовину. Крестовина скользила по вертикальным каналам с обеих сторон внутреннего картера. Масло циркулировало через поршень для его охлаждения. Масло вытекало через каналы в штоке поршня и в нижнюю часть поршня. Затем масло текло к верхней части поршня и вниз по центру штока поршня. Верхняя и нижняя секции камеры сгорания были прикручены болтами к центральной секции цилиндра, а узел крепился к картеру. Водяная рубашка окружала цилиндр. Центральная часть цилиндра и верхняя камера сгорания были изготовлены из чугуна. Картер, поршень, нижняя камера сгорания и многие другие детали были изготовлены из литой стали. Каждый полный цилиндр в сборе имел высоту около 12 футов (3,5 м), а высота двигателя — более 24 футов 3 дюйма (7,4 м).

Масло циркулировало через поршень для его охлаждения. Масло вытекало через каналы в штоке поршня и в нижнюю часть поршня. Затем масло текло к верхней части поршня и вниз по центру штока поршня. Верхняя и нижняя секции камеры сгорания были прикручены болтами к центральной секции цилиндра, а узел крепился к картеру. Водяная рубашка окружала цилиндр. Центральная часть цилиндра и верхняя камера сгорания были изготовлены из чугуна. Картер, поршень, нижняя камера сгорания и многие другие детали были изготовлены из литой стали. Каждый полный цилиндр в сборе имел высоту около 12 футов (3,5 м), а высота двигателя — более 24 футов 3 дюйма (7,4 м).

Каждый цилиндр имел диаметр цилиндра 33,4 дюйма (850 мм) и ход поршня 41,3 дюйма (1050 мм). Поскольку поршень был двустороннего действия, а камера сгорания была нижней, рабочий объем каждого цилиндра был почти удвоен, как если бы это были два обычных цилиндра. Объем верхней камеры сгорания составляет 36 359 куб. Дюймов (595,8 л). Однако шатун, проходящий через нижнюю камеру сгорания, занимал около 3021 куб. Дюймов (49,5 л) объема. Рабочий объем нижней камеры сгорания составлял примерно 33 337 куб. Дюймов (546,3 л). Полный рабочий объем цилиндра составлял около 69697 куб. Дюймов (1142 л). Объем трехцилиндрового испытательного двигателя составляет 209 094 куб. Дюйма (3 426 л), а объем шестицилиндрового двигателя — 418 187 куб. Дюймов (6 853 л). Двигатель приводил в действие три воздушных насоса двойного действия для продувки двигателя. Каждый воздушный насос имел диаметр цилиндра 52,0 дюйма (1320 мм) и ход поршня 31,5 дюйма (800 мм).

Дюймов (49,5 л) объема. Рабочий объем нижней камеры сгорания составлял примерно 33 337 куб. Дюймов (546,3 л). Полный рабочий объем цилиндра составлял около 69697 куб. Дюймов (1142 л). Объем трехцилиндрового испытательного двигателя составляет 209 094 куб. Дюйма (3 426 л), а объем шестицилиндрового двигателя — 418 187 куб. Дюймов (6 853 л). Двигатель приводил в действие три воздушных насоса двойного действия для продувки двигателя. Каждый воздушный насос имел диаметр цилиндра 52,0 дюйма (1320 мм) и ход поршня 31,5 дюйма (800 мм).

Первый запуск трехцилиндрового двигателя состоялся 12 марта 1911 года. Возникли серьезные задержки из-за технологических проблем. В январе 1912 года в результате аварии взорвались впускные коллекторы, в результате чего погибли десять рабочих. К 19 июня13, трехцилиндровый двигатель удовлетворил свои требования, производя 5400 л.с. (4027 кВт) при 90% мощности. Затем последовало строительство шестицилиндрового двигателя.

Шестицилиндровый двигатель был впервые запущен 23 февраля 1914 года. К сентябрю 1914 года двигатель развивал мощность 10 000 л.с. (7 457 кВт) при 130 об/мин. К этому времени шла Первая мировая война; приоритеты сместились, и возникла нехватка. В апреле 1915 года один цилиндр проработал пять дней с мощностью более 2000 л.с. (1491 кВт). 24 марта 1917 года шестицилиндровый двигатель произвел 12 200 л.с. (9,098 кВт) при 135 об/мин в течение 12 часов. В апреле 1917 года двигатель прошел пятидневные приемочные испытания, работая на 90% мощности и производя 10 800 л.с. (8 054 кВт) при 130 об / мин.

К сентябрю 1914 года двигатель развивал мощность 10 000 л.с. (7 457 кВт) при 130 об/мин. К этому времени шла Первая мировая война; приоритеты сместились, и возникла нехватка. В апреле 1915 года один цилиндр проработал пять дней с мощностью более 2000 л.с. (1491 кВт). 24 марта 1917 года шестицилиндровый двигатель произвел 12 200 л.с. (9,098 кВт) при 135 об/мин в течение 12 часов. В апреле 1917 года двигатель прошел пятидневные приемочные испытания, работая на 90% мощности и производя 10 800 л.с. (8 054 кВт) при 130 об / мин.

Один из двигателей MAN M9Z 42/58, предназначенный для установки на крейсер класса Deutschland. Было изготовлено не менее 24 двигателей. ТНВД для каждого цилиндра можно увидеть над и под корпусом сбоку двигателя.

К середине 1917 года стало очевидно, что из-за задержек и войны двигатель никогда не будет использован, а остальные пять двигателей никогда не будут построены. Компания MAN решила испытать двигатель на пределе его возможностей. Стенд для испытаний двигателей в MAN не мог поглотить максимальную ожидаемую мощность всего шестицилиндрового двигателя, поэтому был запущен только один цилиндр. 16 октября 1917, один цилиндр производил 3570 л.с. (2662 кВт) при 145 об/мин. Если бы все шесть цилиндров могли соответствовать этой производительности, весь двигатель производил бы 21 420 л.с. (15 973 кВт). Позже двигатель был списан в результате Версальского договора.

16 октября 1917, один цилиндр производил 3570 л.с. (2662 кВт) при 145 об/мин. Если бы все шесть цилиндров могли соответствовать этой производительности, весь двигатель производил бы 21 420 л.с. (15 973 кВт). Позже двигатель был списан в результате Версальского договора.

После Первой мировой войны Германия вступила в период экономической разрухи. Лишь в 1926 году компания MAN разработала первый двигатель новой серии двухтактных дизелей двойного действия. Под наблюдением инженера Густава Пиелстика новые двигатели были похожи по концепции на двигатель двойного действия, построенный во время Первой мировой войны, но они включали много новых функций. Пиелстик разработал двигатели для подводных лодок MAN во время Первой мировой войны, но не работал над большим двигателем двойного действия.

Чертежи двигателя MAN M9Z 42/58 в разрезе. Поворотные выпускные клапаны расположены в направляющей между цилиндром и выпускным коллектором. Обратите внимание на длинные сквозные болты, которые проходят через весь двигатель.

Основная конструкция новых двигателей была сделана из стальных листов, сваренных вместе. Эта конструкция сохраняла жесткость двигателя, но делала его легче, чем с использованием литых компонентов. Между цилиндрами располагались пары очень длинных сквозных болтов. Они скрепляли центральную часть цилиндра, картера и коленчатого вала и позволяли разбирать отдельные цилиндры без ущерба для целостности двигателя в целом. Двуглавые поршни снова были сделаны из двух частей. Сверху шток поршня проходил через нижнюю часть поршня, которая навинчивалась на буртик на штоке. Верхняя часть поршня была навинчена на верхнюю часть штока поршня. Юбка верхней части поршня вошла в юбку нижней части. Герметичный зазор между юбками допускал дифференциальное расширение отдельных половин поршня. Поршень имел масляное охлаждение, как двигатель времен Первой мировой войны. Нижняя часть штока поршня ввинчивалась в траверсу. В отличие от двигателя времен Первой мировой войны, траверса новой серии скользила в креплении, прикрепленном только к одной стороне картера.

Новый двигатель не имел клапанов в цилиндре. В середине цилиндра располагались два ряда впускных каналов. Верхний ряд обслуживал верхнюю камеру сгорания, а нижний ряд обслуживал нижнюю камеру сгорания. Воздух нагнетался в цилиндр вспомогательным «насосным» двигателем. Топливо поступало в цилиндр через одну форсунку в верхней камере сгорания и две форсунки с каждой стороны штока поршня в нижней камере сгорания. Форсунки имели водяное охлаждение и подавали топливо в каждый цилиндр под давлением 3625–4350 фунтов на квадратный дюйм (250–300 бар). Сбоку от двигателя был установлен распределительный вал, который приводил в действие топливные насосы высокого давления. Каждый цилиндр имел верхний и нижний ТНВД, которые соответственно подавали топливо в верхнюю и нижнюю камеры сгорания. Оба насоса для каждого цилиндра управлялись одним кулачком на распределительном валу.

Вид в разрезе MAN L11Z 19/30 показывает, что поворотные выпускные клапаны были размещены внутри выпускного коллектора для экономии места. В остальном двигатель и цилиндр очень похожи на более крупные двигатели.

В остальном двигатель и цилиндр очень похожи на более крупные двигатели.

Каждая камера сгорания имела свои собственные выпускные отверстия, которые вели к отдельным коллекторам для верхней и нижней камер сгорания. Впускные и выпускные отверстия находились на одной стороне каждого цилиндра, и их взаимное расположение позволяло очищать цилиндр от петли. Поворотные клапаны внутри выпускных коллекторов перекрывали выпускное отверстие перед поршнем и позволяли заряжать цилиндр поступающим воздухом. Сам клапан поддерживался полой трубкой, по которой циркулировала вода для охлаждения клапана. В противном случае впускные и выпускные отверстия закрывались и открывались поршнем. Все двигатели новой серии использовали одинаковую базовую конструкцию цилиндров, но двигатели отличались диаметром цилиндра, ходом поршня и количеством цилиндров.

После испытаний цилиндров первым полностью собранным двигателем этого типа стал D4Z 23/34. В номенклатуре MAN «4» обозначает количество цилиндров на ряд, а «23/34» — диаметр цилиндра/ход поршня в см. С диаметром цилиндра 9,1 дюйма (230 мм) и ходом цилиндра двойного действия 13,4 дюйма (340 мм) объем двигателя составляет около 6 591 куб. Дюймов (108 л). D4Z 23/34 производил 1000 л.с. (746 кВт) при 800 об/мин. D4Z 23/34 был запущен в 1927 году, и испытания прошли успешно.

С диаметром цилиндра 9,1 дюйма (230 мм) и ходом цилиндра двойного действия 13,4 дюйма (340 мм) объем двигателя составляет около 6 591 куб. Дюймов (108 л). D4Z 23/34 производил 1000 л.с. (746 кВт) при 800 об/мин. D4Z 23/34 был запущен в 1927 году, и испытания прошли успешно.

27 марта 1928 г. Reichsmarine заключил контракт с MAN на разработку более крупного двигателя для крейсера Leipzig. Четыре двигателя M7Z 30/34 приводили в движение средний вал «Лейпцига», а два других вала приводились в движение паровыми турбинами. Семицилиндровый двигатель M7Z 30/34 имел диаметр цилиндра 11,8 дюйма (300 мм) и ход поршня 13,4 дюйма (340 мм). Каждый двигатель имел объем около 19 624 куб. Дюймов (321,6 л) и производил 3100 л.с. (2312 кВт) при 800 об / мин, что дает в общей сложности 12 400 л.с. (9247 кВт) для четырех двигателей.

По сравнению с паровой турбиной дизельный двигатель занимал меньше места, был проще в эксплуатации, имел почти мгновенную мощность и мог выйти из строя без катастрофических последствий. Осколки, прошедшие через дизельный двигатель, остановят двигатель, скорее всего, один из нескольких. Шрапнель, проходящая через паровой котел, может привести к взрыву котла, что, скорее всего, приведет к гибели некоторых членов экипажа в помещении.

Осколки, прошедшие через дизельный двигатель, остановят двигатель, скорее всего, один из нескольких. Шрапнель, проходящая через паровой котел, может привести к взрыву котла, что, скорее всего, приведет к гибели некоторых членов экипажа в помещении.

MAN L11Z 19/30, вид спереди. Распределительный вал проходил сбоку от цилиндров и управлял топливными насосами высокого давления. Рукоятка на передней части распределительного вала использовалась для регулировки распределительного вала, когда двигатель работал задним ходом. (Изображение Hermann Historica)

Reichsmarine решил использовать только дизельные двигатели для крейсеров класса Deutschland Panzerschiffe (броненосные корабли): Deutschland (позже переименованный в Lützow ), Admiral Scheer и Адмирал Граф Шпее . На этих кораблях четыре девятицилиндровых двигателя приводили в движение каждый из двух гребных валов. Двигатели были заказаны в октябре 1928 года для Deutschland , 9 января 1930 года для Admiral Scheer и 14 марта 1931 года для Admiral Graf Spee . Тип двигателя для этих кораблей был M9Z 42/58. Девятицилиндровый двигатель двойного действия с диаметром цилиндра 16,5 дюйма (420 мм) и ходом поршня 22,8 дюйма (580 мм) имеет рабочий объем 84 359 куб. Дюймов (1382 л). Каждый двигатель производил 7100 л.с. (2,494 кВт) при 450 об/мин и весил около 110 тонн (100 тонн). В совокупности восемь двигателей обеспечивали общую мощность 56 800 л.с. (42 356 кВт).

Тип двигателя для этих кораблей был M9Z 42/58. Девятицилиндровый двигатель двойного действия с диаметром цилиндра 16,5 дюйма (420 мм) и ходом поршня 22,8 дюйма (580 мм) имеет рабочий объем 84 359 куб. Дюймов (1382 л). Каждый двигатель производил 7100 л.с. (2,494 кВт) при 450 об/мин и весил около 110 тонн (100 тонн). В совокупности восемь двигателей обеспечивали общую мощность 56 800 л.с. (42 356 кВт).

Учебный артиллерийский корабль ( Artillerieschulschiff ) Bremse был заказан в 1931 году. Корабль приводился в движение восемью двигателями M8Z 30/44 — по четыре двигателя на каждом из двух гребных валов. M8Z 30/44 был тем же двигателем, что и Leipzig, но с дополнительным цилиндром. Восьмицилиндровый двигатель M8Z 30/44 имел диаметр цилиндра 11,8 дюйма (300 мм) и ход поршня 13,4 дюйма (340 мм). Его объем составлял 22 427 куб. Дюймов (367,5 л), а мощность — 3350 л.с. (2,49 л).8 кВт) при 600 об / мин, что дает в общей сложности 26 800 л.с. (19 985 кВт) для восьми двигателей.

Легкий крейсер Nürnberg был заказан в 1933 году и использовал комбинацию дизельных двигателей и паровых турбин, как и его родственный корабль Leipzig. Четыре двигателя M7Z 32/44 приводили в движение центральный вал корабля. Двигатели были больше, чем те, что использовались на «Лейпциге», но имели такую же номинальную мощность. Двигатель M7Z 32/44 имел диаметр цилиндра 12,6 дюйма (320 мм) и ход поршня 17,3 дюйма (440 мм). Семицилиндровый двигатель рабочим объемом 28,894 куб. Дюйма (473 л) и производил около 3100 л.с. (2312 кВт) при 600 об / мин, что дает в общей сложности 12400 л.с. (9247 кВт) для четырех двигателей.

Поршень, шток поршня, шатун и секция коленчатого вала для M9Z 65/95. Половинки поршня навинчивались на шток поршня, который навинчивался на траверсу. Можно увидеть маслопровод, прикрепленный к поперечной головке. Сборка выставлена в Немецком музее в Мюнхене. (enwo image)

Примерно в 1933 году Reichsmarine обратились к паровым турбинам для удовлетворения своих потребностей в энергии, поэтому финансирование больших дизельных судовых двигателей MAN было сильно сокращено. В то же время для новейших немецких дирижаблей LZ 129 требовался новый двигатель. Hindenburg и LZ 130 Graf Zeppelin II . Компания Pielstick адаптировала базовую конструкцию дизельного двигателя двойного действия для создания более легкого и компактного двигателя L7Z 19/30. После того, как двигатель Daimler-Benz DB 602 был выбран для дирижаблей, MAN добавил четыре цилиндра к двигателю L7Z, чтобы создать 11-цилиндровый L11Z 19/30 для морского использования. В L11Z 19/30 использовался вентилятор с приводом от двигателя для обеспечения впуска воздуха и продувки цилиндров. Двигатель имел диаметр цилиндра 7,48 дюйма (190 мм), ход поршня 11,81 дюйма (300 мм) и общий рабочий объем около 10,9 л.79 у.е. в (179,9 л). L11Z 19/30 имел максимальную мощность 2000 л.с. (1491 кВт) при 1050 об/мин и постоянную мощность 1400 л.с. (1044 кВт) при 900 об/мин. Двигатель был примерно 157 дюймов (4,0 м) в длину, 39 дюймов (1,0 м) в ширину и 98 дюймов (2,5 м) в высоту. Он весил около 8 378 фунтов (3800 кг) и был двусторонним.

В то же время для новейших немецких дирижаблей LZ 129 требовался новый двигатель. Hindenburg и LZ 130 Graf Zeppelin II . Компания Pielstick адаптировала базовую конструкцию дизельного двигателя двойного действия для создания более легкого и компактного двигателя L7Z 19/30. После того, как двигатель Daimler-Benz DB 602 был выбран для дирижаблей, MAN добавил четыре цилиндра к двигателю L7Z, чтобы создать 11-цилиндровый L11Z 19/30 для морского использования. В L11Z 19/30 использовался вентилятор с приводом от двигателя для обеспечения впуска воздуха и продувки цилиндров. Двигатель имел диаметр цилиндра 7,48 дюйма (190 мм), ход поршня 11,81 дюйма (300 мм) и общий рабочий объем около 10,9 л.79 у.е. в (179,9 л). L11Z 19/30 имел максимальную мощность 2000 л.с. (1491 кВт) при 1050 об/мин и постоянную мощность 1400 л.с. (1044 кВт) при 900 об/мин. Двигатель был примерно 157 дюймов (4,0 м) в длину, 39 дюймов (1,0 м) в ширину и 98 дюймов (2,5 м) в высоту. Он весил около 8 378 фунтов (3800 кг) и был двусторонним. Двигатели L11Z 19/30 использовались на торпедных катерах, по три двигателя устанавливались на каждый Schnellboot от S 14 до S 17 (S 14 был спущен на воду в январе 1936 г.) и четыре двигателя устанавливались на Versuchs Schnellboot VS 5 9.0006 (спущен на воду в январе 1941 г.). Три двигателя L11Z 19/30 от S 15 уцелели. Один двигатель находится в музее MAN в Аугсбурге; один находится в Немецком музее в Мюнхене, а другой — в частной коллекции.

Двигатели L11Z 19/30 использовались на торпедных катерах, по три двигателя устанавливались на каждый Schnellboot от S 14 до S 17 (S 14 был спущен на воду в январе 1936 г.) и четыре двигателя устанавливались на Versuchs Schnellboot VS 5 9.0006 (спущен на воду в январе 1941 г.). Три двигателя L11Z 19/30 от S 15 уцелели. Один двигатель находится в музее MAN в Аугсбурге; один находится в Немецком музее в Мюнхене, а другой — в частной коллекции.

В 1935 году под руководством нацистов Reichsmarine был переименован в Kriegsmarine . В том же году Кригсмарине инициировали проектирование новых линкоров H-класса. Первые корабли будут оснащены дизельными двигателями. В 1938 году Kriegsmarine продемонстрировал новый интерес к большим дизельным судовым двигателям, и финансирование разработки MAN было существенно увеличено. Компания MAN разработала двигатель M9Z 65/95 для линкоров класса H в 1938 году. Четыре таких двигателя приводили в движение каждый из трех валов. Девятицилиндровый двигатель имел диаметр цилиндра 25,6 дюйма (650 мм), ход поршня 37,4 дюйма (950 мм) и общий рабочий объем примерно 330 945 куб. дюймов (5423 л). M9Z 65/95 весил около 248 тонн (225 тонн) и имел непрерывную мощность 12 500 л.с. (9,321 кВт) при 256 об/мин и аварийную мощность 13 750 л.с. (10 253 кВт) при 265 об/мин. 12 двигателей давали в общей сложности 150 000 л.с. (111 855 кВт) в непрерывном режиме и 165 000 л.с. (123 040 кВт) в аварийном режиме. В начале 1939 года 24 двигателя M9Z 65/95 были заказаны Kriegsmarine , а позже в том же году последовал еще один заказ на 24 двигателя. Однако в конце 1939 года заказы были отменены, и был построен только один испытательный двигатель. Этот двигатель был испытан в 1940 году, но был уничтожен во время налета союзной авиации. Узел поршня и штока сохранился и отображается в Немецкий музей в Мюнхене. Линкоры H-класса построены не были.

Девятицилиндровый двигатель имел диаметр цилиндра 25,6 дюйма (650 мм), ход поршня 37,4 дюйма (950 мм) и общий рабочий объем примерно 330 945 куб. дюймов (5423 л). M9Z 65/95 весил около 248 тонн (225 тонн) и имел непрерывную мощность 12 500 л.с. (9,321 кВт) при 256 об/мин и аварийную мощность 13 750 л.с. (10 253 кВт) при 265 об/мин. 12 двигателей давали в общей сложности 150 000 л.с. (111 855 кВт) в непрерывном режиме и 165 000 л.с. (123 040 кВт) в аварийном режиме. В начале 1939 года 24 двигателя M9Z 65/95 были заказаны Kriegsmarine , а позже в том же году последовал еще один заказ на 24 двигателя. Однако в конце 1939 года заказы были отменены, и был построен только один испытательный двигатель. Этот двигатель был испытан в 1940 году, но был уничтожен во время налета союзной авиации. Узел поршня и штока сохранился и отображается в Немецкий музей в Мюнхене. Линкоры H-класса построены не были.

Двигатель MAN V12Z 32/44 в разрезе показывает конструкцию цилиндра, подобную используемой в рядных двигателях, но с совершенно другим расположением коллектора. Большой верхний коллектор был впускным, а три других — выпускным. Обратите внимание на распределительный вал и топливные насосы на внешней стороне рядов цилиндров.

Большой верхний коллектор был впускным, а три других — выпускным. Обратите внимание на распределительный вал и топливные насосы на внешней стороне рядов цилиндров.

К 1939 году компания Pielstick использовала базовую конструкцию цилиндров предыдущих двигателей для создания более крупных и мощных двигателей V-образной конфигурации с 24 цилиндрами. Двигатели V-24 имели угол крена 45 градусов и новое расположение коллектора, но конструкция цилиндра и другие компоненты были аналогичны предыдущим рядным двигателям. В V-образной части двигателя располагался нижний выпускной коллектор, собиравший выхлопные газы из нижних камер сгорания. Над этим коллектором находился впускной коллектор, обслуживающий все цилиндры. Каждый ряд цилиндров имел верхний выпускной коллектор, в который собирались выхлопные газы из верхних камер сгорания. Эти коллекторы располагались между впускным коллектором и соответствующим рядом цилиндров. Распределительный вал впрыска топлива и насосы располагались на внешней стороне рядов цилиндров. Вентилятор с приводом от двигателя располагался в задней части двигателя и подавал воздух во впускной коллектор.

Вентилятор с приводом от двигателя располагался в задней части двигателя и подавал воздух во впускной коллектор.

Первый V-24 получил обозначение V12Z 42/58, и двигатель был разработан для немецких линейных крейсеров класса O, с четырьмя двигателями, приводящими в движение каждый из двух валов. Третий вал приводился в движение паровой турбиной. V12Z 42/58 имел диаметр цилиндра 16,5 дюйма (420 мм), ход поршня 22,8 дюйма (580 мм) и рабочий объем около 224 957 куб. Дюймов (3686 л). 150,5-тонный (136,5-тонный) двигатель производил 15 600 л.с. (11 633) при 450 об/мин. Восемь двигателей, запланированных для использования в O-классе, должны были производить в общей сложности 124 800 л.с. (93 063 кВт), но O-класс был отменен, и корабли не были построены. Был построен один двигатель V12Z 42/58, который прошел 200-часовой испытательный пробег, развивая постоянную мощность 10 000 л.с. (7 457 кВт) при 243 об / мин.

Вторым меньшим двигателем V-24 был V12Z 32/44 (иногда называемый V24Z 32/44). Этот двигатель был разработан в 1940 году для Zerstörer 1942 , один из которых был построен, Z 51 . Большинство источников утверждают, что Z 51 был оснащен шестью двигателями, по два двигателя на каждый из трех валов. Другие источники утверждают, что на центральном валу было четыре двигателя, а на внешних валах — по одному двигателю. V12Z 32/44 имел диаметр цилиндра 12,6 дюйма (320 мм) и ход поршня 17,3 дюйма (440 мм). Объем двигателя около 99 066 куб. Дюймов (1623 л) и производил 10 000 л.с. (7 457 кВт) при 600 об / мин. Планировалась версия с турбонаддувом, которая увеличила бы мощность до 16 000 л.с. (11 931 кВт). V12Z 32/44 весил 56,0 тонн (50,8 тонны), а версия с турбонаддувом — 66 тонн (60 тонн). Эсминец Z 51 был почти готов, когда он был потоплен во время атаки союзников 21 марта 1945 года. Источники утверждают, что было построено четыре или шесть двигателей V12Z 32/44. Один двигатель сохранился и выставлен в Музее автомобилей и техники в Зинсхайме.

Этот двигатель был разработан в 1940 году для Zerstörer 1942 , один из которых был построен, Z 51 . Большинство источников утверждают, что Z 51 был оснащен шестью двигателями, по два двигателя на каждый из трех валов. Другие источники утверждают, что на центральном валу было четыре двигателя, а на внешних валах — по одному двигателю. V12Z 32/44 имел диаметр цилиндра 12,6 дюйма (320 мм) и ход поршня 17,3 дюйма (440 мм). Объем двигателя около 99 066 куб. Дюймов (1623 л) и производил 10 000 л.с. (7 457 кВт) при 600 об / мин. Планировалась версия с турбонаддувом, которая увеличила бы мощность до 16 000 л.с. (11 931 кВт). V12Z 32/44 весил 56,0 тонн (50,8 тонны), а версия с турбонаддувом — 66 тонн (60 тонн). Эсминец Z 51 был почти готов, когда он был потоплен во время атаки союзников 21 марта 1945 года. Источники утверждают, что было построено четыре или шесть двигателей V12Z 32/44. Один двигатель сохранился и выставлен в Музее автомобилей и техники в Зинсхайме.

Двигатель MAN V12Z 32/44 в разработке. Вентилятор был установлен в задней части двигателя. Обратите внимание на множество панелей доступа, встроенных в картер двигателя.

В начале 1950-х годов MAN снова предложил свои двухтактные дизельные двигатели двойного действия. Самым большим из этих послевоенных двигателей был D8Z 70/120. С диаметром цилиндра 27,6 дюйма (700 мм) и ходом поршня 47,2 дюйма (1200 мм) восьмицилиндровый двигатель имел рабочий объем 430 953 куб. Дюйма (7062 л) и производил 8000 л.с.66 кВт) при 120 об/мин. Более эффективные двигатели, требующие меньшего обслуживания, обогнали двухтактные силовые установки двойного действия. Сегодня MAN продолжает производить дизельные двигатели для автомобильной, промышленной и морской техники.

* Maschinenfabrik Augsburg AG работал с Рудольфом Дизелем. Компания объединилась с Maschinenbau-AG Nürnberg в 1898 году и стала Vereinigten Maschinenfabrik Augsburg und Maschinenbaugesellschaft Nürnberg (Объединенный машинный завод Аугсбурга и машиностроительная компания Нюрнберга). В 1908, компания была переименована в Maschinenfabrik Augsburg-Nürnberg (MAN).

В 1908, компания была переименована в Maschinenfabrik Augsburg-Nürnberg (MAN).

24-цилиндровый двигатель MAN V12Z 32/44, выставленный в Музее автомобилей и техники в Зинсхайме. Автомобили позади двигателя дают представление о размере двигателя. Обратите внимание на большой корпус вентилятора, прикрепленный к двигателю. Шесть таких двигателей должны были приводить в действие эсминец Z 51. (Изображение Technik Museum Sinsheim und Speyer)

Источники:

– «Многоцилиндровый двигатель внутреннего сгорания» Патент США 1,836,498 Густава Пилстика (выдан 15 декабря 1931 г.)

— «Двигатель внутреннего сгорания» Патент США 1 887 661 Густав Пилстик (выдан 15 ноября 1932 г.) 1933)

– «Поршень для двигателей внутреннего сгорания двойного действия» Патент США 1,922,393 Густава Пилстика (выдан 15 августа 1933 г.)

– «Двигатель внутреннего сгорания» 34)

— «Корпус для вертикального силового двигателя внутреннего сгорания» Патент США 1,969,031 Густава Пиелстика (выдан 7 августа 1934 г. )

)

— Diesel’s Engine Лайла Камминса (1993) Ficht (2010)

— Карманные линкоры Deutschland класса Герхарда Купа и Клауса-Петера Шмолке (2014)

— http://www.deutsches-museum.de/en/collections/machines/power-engines/combustion -двигатели/дизельные-двигатели/большие-дизельные-двигатели/судовые-дизельные-двигатели-1938/

– http://www.deutsches-museum.de/en/collections/machines/power-engines/combustion-engines/diesel-engines/large-diesel-engines/marine-engine-l11z-1930-1939/

– http://www.hermann-historica-archiv.de/auktion/hhm61.pl?f=NR_LOT&c=6902&t=temartic_M_GB&db=kat61_m.txt

Вот так:

Нравится Загрузка…

Универсальные двигатели — Вестербеке

- Дом

- Универсальные двигатели

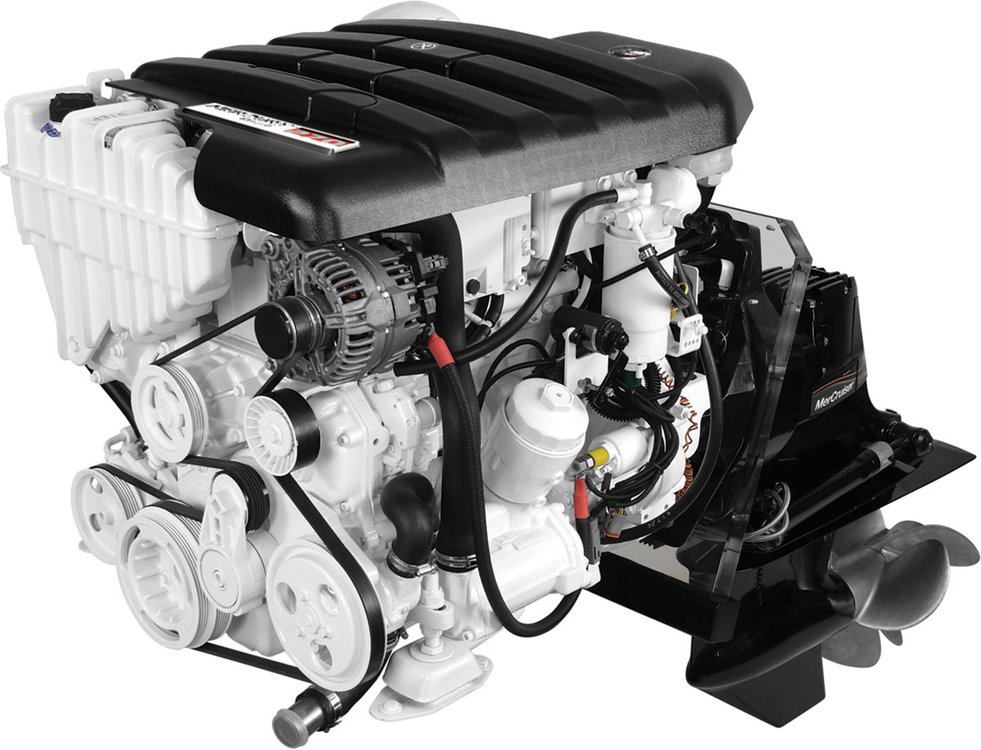

Благодаря более чем 80-летнему опыту работы с судовыми пропульсивными двигателями легко понять, почему универсальные судовые дизельные двигатели от

Вестербеке лидировал в создании вспомогательных морских силовых установок. Наши универсальные

Наши универсальные

лодочные двигатели представляют собой прорыв в компактности, бесшумности и надежности судовых дизельных двигателей. Используется

самых престижных производителей вспомогательных парусных лодок, тысячи дизельных двигателей Universal были установлены на лодки за

удовольствия, коммерческого и государственного использования.

Преданность служению

Производительность наших универсальных дизельных двигателей сопоставима только с производительностью нашей службы поддержки клиентов,

через всемирную сеть мастер-дистрибьюторов и дилеров. Является ли проблема универсальными деталями дизельного двигателя, гарантией,

или техническое обслуживание, наши дистрибьюторы и дилеры Universal Engine делают все возможное, чтобы каждый клиент

обрабатывается максимально эффективно. Где бы вы ни были, скорее всего, дружелюбный универсальный морской дизель

поддержка двигателя рядом.

5-летняя ограниченная гарантия

На все судовые дизельные двигатели Westerbeke и Universal распространяется ведущая в отрасли 5-летняя ограниченная гарантия.

можете спокойно наслаждаться катанием на лодке.

Экспресс

Заказ запчастей

Владелец

Ресурсы

Скачать

Каталог!

Универсальные двигатели — модели текущего производства

| Модель | л.с. | об/мин | Двигатель |

|---|---|---|---|

| М3-20Б | 20.00 | 3600 | 3 цилиндра |

| М-25ХПБ | 26.00 | 3000 | 3 цилиндра |

Универсальные двигатели — старые модели

| Модель | л. с. с. | об/мин | Двигатель |

|---|---|---|---|

| М-12 | 11.00 | 3600 | 2 Цилиндр |

| М-15 | 11.00 | 3000 | 2 Цилиндр |

| 5411 | 11.00 | 3000 | 2 Цилиндр |

| М2-12 | 11.00 | 3600 | 2 Цилиндр |

| М-18 | 14.00 | 3000 | 2 Цилиндр |

| М-20 | 16.00 | 2800 | 2 Цилиндр |

| 5416 | 16. 00 00 | 2800 | 2 Цилиндр |

| М3-20 | 18.00 | 3600 | 3 цилиндра |

| М3-20А | 18.00 | 3600 | 3 цилиндра |

| М3-20ВС | 20.00 | 3600 | 3 цилиндра |

| М-25 | 21.00 | 3200 | 3 цилиндра |

| 5421 | 21.00 | 3200 | 3 цилиндра |

| М-25ХР | 23.00 | 3200 | 3 цилиндра |

| М-25ХРА | 23. 00 00 | 3200 | 3 Цилиндр |

| М4-30 | 23.00 | 3600 | 4 цилиндра |

| М4-30А | 23.00 | 3600 | 4 цилиндра |

| 5424 | 24.00 | 2800 | 3 Цилиндр |

| М-30 | 24.00 | 2800 | 3 цилиндра |

| М-25ХПБК | 26.00 | 3000 | 3 цилиндра |

| Универсальный атомный 4 | 30.00 | 3500 | 4 цилиндра |

| М-35 | 30.

|

, 2С-I4;

, 2С-I4;