Содержание

Ремонт систем охлаждения и смазки

Ремонт систем охлаждения и смазки

Ремонт системы охлаждения. При работающем двигателе температура воды в рубашке охлаждения головки блока цилиндров должна поддерживаться в пределах 75…85 °С. Отклонения от этого теплового режима приводят к нарушению нормальных условий работы двигателя и значительно увеличивают износ его деталей. Так, работа двигателя при пониженных температурах охлаждающей жидкости сопровождается ухудшением смесеобразования, смазки деталей, смазывающих свойств масел и т. д. Повышенные же тепловые режимы также вредны двигателю, так как способствуют нагарообразованию, появлению детонации, снижению мощности и ухудшению смазки деталей вследствие ее разжижения, а при сильном перегреве могут привести к заклиниванию деталей и выплавлению вкладышей подшипников. Поэтому исправная работа системы охлаждения является залогом увеличения межремонтных периодов двигателей и снижения расхода горючесмазочных материалов.

Неисправности системы охлаждения чаще всего связаны с ухудшением теплообмена и нарушением циркуляции охлаждающей жидкости, вызываемыми отложениями накипи, загрязнениями рубашки охлаждения, а в отдельных случаях механическими повреждениями ее узлов. К таким повреждениям относятся трещины в рубашке охлаждения, течь и другие дефекты радиатора, износ деталей насоса и вентилятора.

О способах удаления накипи и заделке трещин в стенках блока двигателя было сказано выше.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Для определения поврежденных мест радиатора его подвергают испытанию, предварительно очистив от грязи и накипи.

Рис. 1. Приспособление для выпаивания трубок радиатора

1 — радиатор; 2 — змеевик; 3 — кожух; 4 — паяльная лампа; 5 — рукав; 6 — кран

При необходимости выравнивают правилкой охлаждающие пластины. Отверстия в резервуарах радиаторов закрывают специальными резиновыми пробками. Радиатор заполняют водой и создают насосом избыточное давление: в течение 3…5 мин не должно появиться течи. Можно также испытывать радиаторы в ваннах с водой под соответствующим давлением воздуха.

Радиатор заполняют водой и создают насосом избыточное давление: в течение 3…5 мин не должно появиться течи. Можно также испытывать радиаторы в ваннах с водой под соответствующим давлением воздуха.

При ремонте радиатор разбирают, очищают от грязи резервуары и сердцевину, прочищают шомполом трубки. Сердцевину испытывают отдельно на специальном стенде. При отсутствии стенда сердцевину радиатора помещают в ванну с водой и, подавая воздух по рукаву от ручного насоса в каждую трубку, по пузырькам находят место повреждения.

Если повреждение обнаруживается у трубок во внешних рядах, то поврежденные места запаивают припоем ПОС-30. Поврежденные трубки во внутренних рядах запаивают (заглушают) с обоих концов. Допускается заглушить до 5% трубок. Если число поврежденных трубок больше допустимого, то их заменяют. Для этого трубки отсоединяют от опорных и охлаждающих пластин с помощью горячего воздуха, нагретого до 500…600 °С при прохождении через змеевик, укрепленный на паяльной лампе (рис. 1). Горячий воздух направляют по трубке радиатора. Когда припой расплавится, трубку извлекают специальными пассатижами. Для отпайки трубок могут применяться шомполы, нагреваемые до 700…800 °С в горне или с помощью электрического тока от сварочного трансформатора. Установленные вновь трубки развальцовывают и припаивают к опорным пластинам с помощью специального паяльника оловяно-свин-цовистым припоем ПОС-30, применяя в качестве флюса травленную цинком соляную, кислоту (хлористый цинк).

1). Горячий воздух направляют по трубке радиатора. Когда припой расплавится, трубку извлекают специальными пассатижами. Для отпайки трубок могут применяться шомполы, нагреваемые до 700…800 °С в горне или с помощью электрического тока от сварочного трансформатора. Установленные вновь трубки развальцовывают и припаивают к опорным пластинам с помощью специального паяльника оловяно-свин-цовистым припоем ПОС-30, применяя в качестве флюса травленную цинком соляную, кислоту (хлористый цинк).

Кроме замены поврежденных трубок существует способ ремонта радиаторов гильзованием. Для этого сначала раздают при помощи специального плоского бородка концы трубок, находящихся в опорных пластинах, а затем раздают всю трубку, протягивая сквозь нее с помощью лебедки ножевидный шомпол с уширеиием на конце. В расширенную трубку вставляют новую и припаивают ее по концам к опорным пластинам.

После ремонта сердцевину радиатора испытывают на герметичность таким же образом, как и перед ремонтом.

Трещины чугунных резервуаров радиаторов устраняют сваркой биметаллическим или стальным электродом с наложением шва по способу отжигающих валиков или газовой сваркой латунью. У резервуаров, изготовленных из латуни, трещины, разрывы и т.п. обычно устраняют пайкой оловяно-свинцовистым припоем ПОС-30 или припайкой заплат.

У резервуаров, изготовленных из латуни, трещины, разрывы и т.п. обычно устраняют пайкой оловяно-свинцовистым припоем ПОС-30 или припайкой заплат.

Ремонт масляных радиаторов аналогичен ремонту водяных радиаторов. Трубки масляных радиаторов припаивают к бакам твердым припоем ПМЦ (медно-цинковым) газовой сваркой.

Трещины в корпусах водяных насосов и вентиляторов заваривают газовой сваркой латунными прутками или припоями. Срыв резьбы восстанавливают обычными способами. Корпус водяного насоса при износе посадочных мест под подшипники и упорную втулку может быть восстановлен путем отрезания части корпуса, запрессовкой и приваркой вновь изготовленной части. После этого растачивают посадочные места под подшипники, упорную втулку и просверливают отверстия. У крыльчаток изнашивается посадочное место под валик, интенсивному разрушению коррозией подвергается канавка под стопорное кольцо. При восстановлении крыльчатки отрезают старую ступицу, изготовляют, запрессовывают новую и стопорят двумя штифтами. Изношенные лопатки крыльчатки наплавляют газовой сваркой чугунными прутками и протачивают до требуемой высоты. Крыльчатки могут изготовляться литьем из алюминиевого сплава или капрона. При этом втулка ступицы должна быть стальной.

Изношенные лопатки крыльчатки наплавляют газовой сваркой чугунными прутками и протачивают до требуемой высоты. Крыльчатки могут изготовляться литьем из алюминиевого сплава или капрона. При этом втулка ступицы должна быть стальной.

После ремонта крыльчатку водяного насоса в сборе с валиком балансируют. У собранных водяных насосов проверяют соответствие техническим условиям зазора между корпусом и торцом крыльчатки и осевого разбега валика. Валик собранного водяного насоса должен вращаться свободно, без заеданий (при незатянутых сальниках).

В вентиляторах изношенные посадочные места в шкивах под наружные кольца подшипников качения восстанавливают расточкой и постановкой промежуточных колец или осталиванием с последующей механической обработкой. Ослабленные заклепки на крестовине лопастей подтягивают. Если отверстия под заклепки имеют овальную форму, то их рассверливают и лопасти приклепывают к крестовине увеличенными заклепками. Лопасти с трещинами выбраковывают и заменяют новыми. Отремонтированный и собранный со шкивом вентилятор балансируют на настольном балансировочном приспособлении или универсальном балансировочном стенде.

Отремонтированный и собранный со шкивом вентилятор балансируют на настольном балансировочном приспособлении или универсальном балансировочном стенде.

Термостаты способствуют поддержанию определенного теплового режима работы двигателя. При ремонтах необходимо проверять герметичность их гофрированных, баллонов, правильность открывания и закрывания клапанов при изменении температуры воды и устранять перекосы, затрудняющие работу клапанов. Герметичность баллонов проверяют погружением термостата в горячую воду (50…60°С), Отсутствие пузырьков воздуха и упругость гофрированного баллона говорят о его исправности.

Поврежденные места запаивают припоем ПОС-40, применяя в качестве флюса канифоль. Перед пайкой в гофрированный цилиндр заливают 15 %-й раствор этилового спирта.

Испытание термостата на правильность начала и конца открытия клапана проводят в ванне с подогреваемой водой. Начало открытия клапана термостата должно быть при 70 °С, а полное открытие — при 85 °С.

Полный подъем клапана 9…9,5 мм. При необходимости регулируют высоту подъема клапана изменением его положения по отношению к штоку. После регулировки клапан термостата должен быть прочно припаян к штоку и плотно прилегать к седлу.

При необходимости регулируют высоту подъема клапана изменением его положения по отношению к штоку. После регулировки клапан термостата должен быть прочно припаян к штоку и плотно прилегать к седлу.

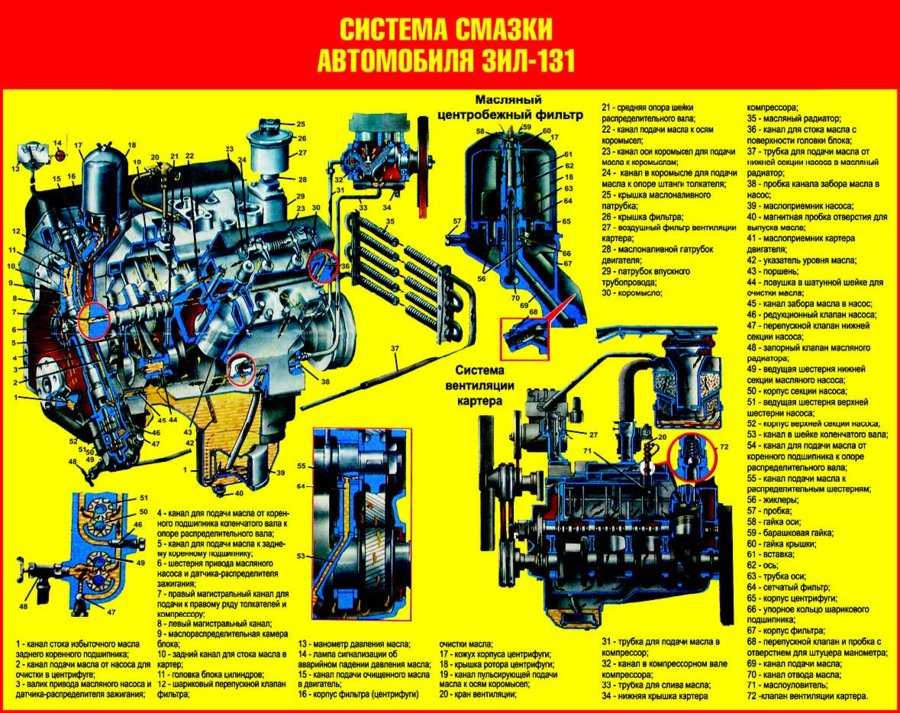

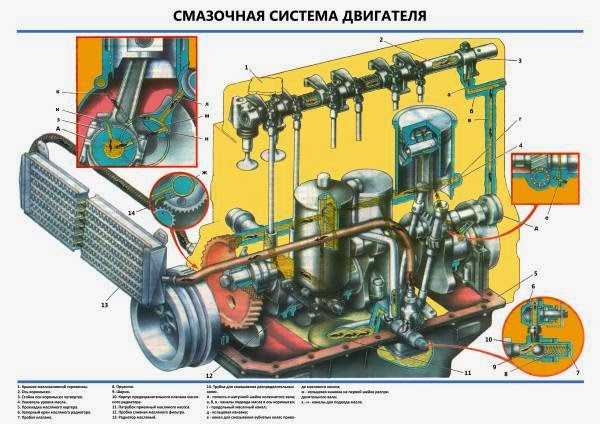

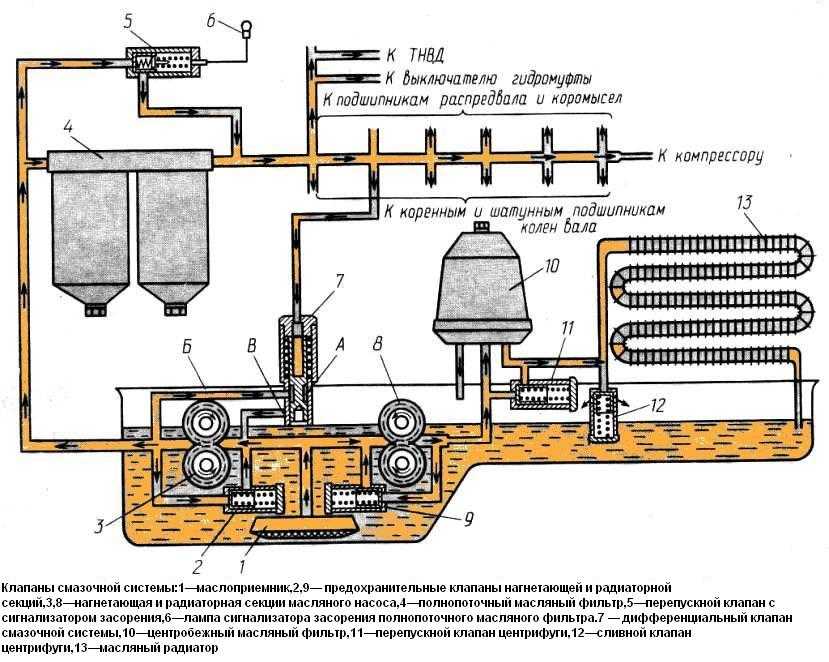

Ремонт системы смазки. Основными показателями, характеризующими неисправность системы смазки двигателей, являются повышенный расход масла и падение его давления ниже установленного предела. Причинами этого обычно являются: использование масла слишком низкой вязкости; несвоевременная замена масла, отработавшего свой срок; увеличение зазора в соединениях, к которым масло подается под давлением; течь в масло-подводящих магистралях; нарушение работы редукционного клапана и износ деталей масляного насоса. Своевременному устранению причин, вызывающих падение давления масла, должно уделяться серьезное внимание, так как неисправности в системе смазки ведут к резкому увеличению износа трущихся деталей.

При ремонтах прежде всего выявляют и устраняют неисправности манометра и редукционного клапана (ослабла пружина, износился шарик и т. д.) и только после этого приступают к разборке масляного насоса.

д.) и только после этого приступают к разборке масляного насоса.

В масляном насосе изнашиваются корпус, крышка и шестерни. Чтобы восстановить нормальную глубину гнезд под шестерни в корпусе, изношенном в сопряжении с торцами нагнетательных шестерен, его шлифуют или обрабатывают напильником по привалочной плоскости крышки, проверяя при этом плоскостность по плите.

Нормальный торцовый зазор для масляных насосов тракторных двигателей в среднем составляет 0,1…0,2 мм, а допустимый без ремонта — 0,25…0,30 мм. Радиальный зазор между вершинами зубьев шестерен и стенками корпуса насоса обычно равен 0,1…0,2 мм, допустимый без ремонта —0,4 мм.

Восстановление внутренней поверхности корпусов масляных насосов производится цинкованием или оста-ливанием. Ванну для электролитического процесса образуют в самом корпусе насоса, закрыв отверстия пробками.

Внутренняя поверхность корпуса может быть восстановлена такоке нанесением эпоксидного клея. В качестве наполнителя применяют железный порошок. После нанесения состава на стенки корпуса его формируют при помощи специальной оправки, придающей окончательные размеры (диаметр) этой поверхности. Корпуса, имеющие трещины и изломы, восстанавливают заваркой или приваркой отломанных частей электросваркой медно-стальным электродом или ацетиленокислородным пламенем чугунными прутками марки Б, латунью Л-62, припоями ЛОК или ЛОМНА.

После нанесения состава на стенки корпуса его формируют при помощи специальной оправки, придающей окончательные размеры (диаметр) этой поверхности. Корпуса, имеющие трещины и изломы, восстанавливают заваркой или приваркой отломанных частей электросваркой медно-стальным электродом или ацетиленокислородным пламенем чугунными прутками марки Б, латунью Л-62, припоями ЛОК или ЛОМНА.

Нагнетательные шестерни, сильно изношенные по окружности головок зубьев и по толщине, выбраковывают, поврежденные торцы шестерен шлифуют. Одновременно протачивают плоскость корпуса, сопрягаемую с крышкой, обеспечивая, таким образом, глубину гнезд, соответствующую высоте шестерен.

Нормальный зазор между валиком и втулками составляет в среднем для разных марок насосов 0,05… 0,1 мм, допустимый без ремонта —0,15…0,20 мм. Изношенные бронзовые втулки восстанавливают осадкой с последующим развертыванием. Если втулки находятся в корпусе и крышке насоса, то во избежание перекосов их развертывают совместно. Втулки могут быть развернуты под увеличенный по диаметру валик масляного насоса. Допускается замена бронзовых втулок чугунными.

Допускается замена бронзовых втулок чугунными.

Валики масляных насосов с изношенными посадочными местами под втулки восстанавливают осталиванием или вибродуговой наплавкой пружинной проволокой с последующим шлифованием под нормальный или увеличенный размер. После сборки насосов валик должен свободно вращаться от руки. Его осевое перемещение не должно превышать 0,3 мм. Собранный насос подвергают обкатке и испытанию на стенде КИ-1575 (УСИН-3) или КИ-5278.

На стенде молено плавно регулировать частоту вращения валиков различных масляных насосов при помощи вибратора в пределах 600…3000 об/мин. Сначала обкатывают насос в течение 10 мин. Если при обкатке не обнаруживают дефектов (нагрев, заедание, шум и т.п.), то насос подвергают испытанию на подачу. При испытании устанавливают частоту вращения ведущего вала, соответствующую номинальной частоте вращения коленчатого вала. Завертыванием вентиля уменьшают сечение проходного отверстия для рабочей жидкости и повышают давление до величины, соответствующей срабатыванию предохранительного клапана. При этом из отверстия, перекрываемого клапаном, должна вытекать сильная струя рабочей жидкости. При необходимости проводят регулировку, изменяя затяжку пружины вращением регулировочного винта или постановкой под нее прокладок. Одновременно проверяют отсутствие подтекания рабочей жидкости через втулки, между крышкой и корпусом насоса. Затем снижают давление жидкости до величины, равной рабочему давлению, закрывают спускной вентиль мерного бака и определяют количество рабочей жидкости, подаваемой в бак за 1 мин, по шкале маслоуказателя.

При этом из отверстия, перекрываемого клапаном, должна вытекать сильная струя рабочей жидкости. При необходимости проводят регулировку, изменяя затяжку пружины вращением регулировочного винта или постановкой под нее прокладок. Одновременно проверяют отсутствие подтекания рабочей жидкости через втулки, между крышкой и корпусом насоса. Затем снижают давление жидкости до величины, равной рабочему давлению, закрывают спускной вентиль мерного бака и определяют количество рабочей жидкости, подаваемой в бак за 1 мин, по шкале маслоуказателя.

Фильтрующие элементы загрязняются и теряют свою пропускную способность. Вследствие повреждений в них образуются большие щели, отверстия и фильтр пропускает загрязненное масло. Для очистки фильтрующих элементов грубой очистки их сначала погружают на 24 ч в ванну со 100 %-м препаратом AM-15, а затем промывают в струйных камерных машинах раствором CMC. Поврежденные места запаивают (но не более 10 см2) оловянно-свинцовистым припоем ПОС-30, применяя в качестве флюса канифоль. Фильтрующие элементы тонкой очистки при загрязнении заменяют.

Фильтрующие элементы тонкой очистки при загрязнении заменяют.

У двигателей, где тонкая очистка масла выполняется реактивными масляными центрифугами, при ухудшении их работы производят ремонт. Разбирают ротор, удаляют накопившиеся отложения и промывают. Отверстия в форсунках ротора прочищают медной проволокой и промывают. Падение давление масла в роторе центрифуги, а следовательно, и снижение частоты его вращения могут также происходить при износе втулок и оси ротора. При зазоре между втулками и осью ротора более 0,15 мм их заменяют. После запрессовки и развальцовки втулок их развертывают совместно в корпусе и крышке, обеспечивая зазор 0,016…0,050 мм.

Корпус и крышку перед разборкой метят для того, чтобы при последующей сборке не нарушать соосность отверстий втулок и балансировку ротора. При сборке следует обращать внимание на наличие и исправность сеток на маслозаборных трубках. Ротор должен вращаться на оси свободно, без заеданий.

Собранные фильтры подвергают испытанию и регулировке на стенде К. И-1575 или КИ-5278. Проверяется их герметичность, регулируется давление открытия клапанов. У фильтров, имеющих реактивные масляные центрифуги, проверяют также частоту их вращения.

И-1575 или КИ-5278. Проверяется их герметичность, регулируется давление открытия клапанов. У фильтров, имеющих реактивные масляные центрифуги, проверяют также частоту их вращения.

Ремонт приборов систем смазки и охлаждения

Детали масляного насоса изнашиваются медленнее в сравнении с деталями двигателя. Поэтому при ремонте нет необходимости полностью разбирать насосы, а достаточно провести контрольное вскрытие, чистку редукционного клапана и проверку параметров насоса на испытательном стенде.

Наиболее распространенными дефектами деталей масляного насоса являются: износ поверхностей крышек насоса, гнезд под шестерни, шестерен, ведущего вала насоса, трещины и обломы, износ или повреждения резьбы в отверстиях.

Поверхность крышки насоса восстанавливают шлифованием на плоскошлифовальном станке. Изношенные в корпусе гнезда под шестерни устраняют обработкой в специальном приспособлении на токарном станке. Вначале „ обрабатывают внутреннюю поверхность на глубину не более 2 мм, а затем подрезают торцовую поверхность, обеспечивая заданную по техническим условиям глубину гнезда. Проверка точности обработки производится индикаторным устройством.

Проверка точности обработки производится индикаторным устройством.

Изношенные шестерни заменяют новыми. Изношенный ведущий валик восстанавливают шлифованием под ремонтный размер втулки или хромированием под номинальный размер. Изношенные отверстия обрабатывают разверткой под увеличенный ремонтный размер или восстанавливают запрессовкой втулок. После запрессовки внутренний диаметр втулок обрабатывают разверткой до номинального размера.

Трещины и обломы устраняют сваркой с последующей механической обработкой. Рекомендуется горячая сварка ацетилено-кислородным нейтральным пламенем. Сварку ведут чугунно-медными присадочными прутками с флюсом. После сварки корпус медленно охлаждают в термокамере или в томильной яме.

Отверстия с изношенной или поврежденной резьбой восстанавливают нарезанием резьбы ремонтного размера или заваркой с последующим нарезанием резьбы номинального размера.

После ремонта и сборки масляный насос подвергают испытанию. Он должен создавать давление 6 кгс/см2 при 600—800 об/мин вала насоса.

При ремонте двигателя осуществляют промывку масляных фильтров и если нужно, то заменяют фильтрующие элементы и негодные детали. Промывку производят в керосине с последующей обдувкой сжатым воздухом.

Трещины и обломы корпуса и крышки фильтра устраняют заваркой с последующей зачисткой мест сварки. Изношенную или поврежденную резьбу в отверстиях восстанавливают нарезанием резьбы ремонтного размера или заваркой с последующим нарезанием резьбы номинального размера.

Маслопроводы промывают керосином или горячим раствором каустической соды, а затем горячей водой и продувают сжатым воздухом. Трещины в трубках запаивают твердым припоем. Негодные соединительные ниппели заменяют новыми. После ремонта маслопроводы испытывают в течение 2 мин на герметичность сжатым воздухом под давлением 4 кгс/см2.

Радиаторы системы охлаждения могут иметь следующие основные дефекты: загрязнение сердцевины, отложение накипи и течь трубок. Загрязнение и накипь удаляют в установках, обеспечивающих подогрев раствора до 60—80°С, его циркуляцию и последующую промывку радиатора водой. Герметичность радиатора проверяют сжатым воздухом под избыточным давлением 0,3—0,5 кгс/см2, погрузив его в ванну с водой. Отверстия закрывают резиновыми пробками, через одну из которых поступает по шлангу воздух от воздушного насоса. Выходящие пузырьки воздуха укажут на наличие дефектов. Когда радиаторы ремонтируют без разборки (не снимая бачков), то испытание на герметичность осуществляют после удаления накипи.

Герметичность радиатора проверяют сжатым воздухом под избыточным давлением 0,3—0,5 кгс/см2, погрузив его в ванну с водой. Отверстия закрывают резиновыми пробками, через одну из которых поступает по шлангу воздух от воздушного насоса. Выходящие пузырьки воздуха укажут на наличие дефектов. Когда радиаторы ремонтируют без разборки (не снимая бачков), то испытание на герметичность осуществляют после удаления накипи.

Течь трубок устраняют пайкой. Заменяют на новые заглушенные трубки и трубки, имеющие большие вмятины. Для замены трубок отпаивают бачки радиатора от сердцевины. Затем нагретыми стальными стержнями, имеющими форму трубок, отпаивают дефектные трубки и плоскогубцами вынимают их из сердцевины. После этого устанавливают новую или запаянную трубку вместе со вставленным в нее стержнем. Затем вынимают стержень и концы установленной трубки развальцовывают. Далее припаивают концы трубок к опорным пластинам сердцевины, а также верхний и нижний бачки.

Отремонтированный радиатор проверяют в ванне, предварительно накачав в него воздух.

Основными неисправностями деталей водяного насоса являются: сколы и трещины на корпусе насоса, изгиб и износ валика, износ шпоночной канавки. Сколы на фланце и трещины на корпусе устраняют сваркой. Деталь предварительно нагревают. Рекомендуется заварку производить ацетилено-кислородным нейтральном пламенем. Трещины можно заделывать эпоксидной смолой. Погнутый валик правят под прессом, а изношенный менее допустимого восстанавливают хромированием и последующим шлифованием до номинального размера. Изношенную шпоночную канавку на валу заваривают, а затем фрезеруют новую канавку под углом 90—180° к старой.

Поделитесь этой страницей с друзьями!

5 распространенных проблем со смазкой и способы их устранения

Одна из величайших возможностей, которые у меня есть как у технического консультанта, — это возможность пройтись по различным заводам по всему миру. Я посетил электростанции, предприятия пищевой промышленности, нефтеперерабатывающие заводы, производственные предприятия и многие другие.

Во время этих поездок и проверок я обнаружил несколько повторяющихся проблем со смазкой, которые, по-видимому, широко распространены в отрасли. Ниже приведен список наиболее распространенных проблем и способов их решения.

1. Отсутствие процедур

Отличные программы смазки настолько хороши, насколько хороши люди, выполняющие эту работу, точно так же, как прочность цепи зависит от ее самого слабого звена. Во многих моих последних проектах выход на пенсию техников вызывал наибольшую озабоченность.

Когда бэби-бумеры достигают пенсионного возраста и впоследствии выходят на пенсию, они уносят с собой большой личный опыт и знания о том, как они выполняют свою работу.

На некоторых заводах должность технолога по смазочным материалам может десятилетиями занимать один человек. Эти профессионалы являются мастерами своего дела и знают каждый вид, звук и запах своих машин.

Крайне важно передать этот тип самоотверженности и понимания следующему поколению профессионалов. К сожалению, все эти знания обычно не передаются. Это приводит к проблемам и крутой кривой обучения.

К сожалению, все эти знания обычно не передаются. Это приводит к проблемам и крутой кривой обучения.

Документированные процедуры могут смягчить удар и помочь новому персоналу понять, как правильно выполнять задачу.

Несмотря на то, что было опубликовано бесчисленное количество статей и книг о наилучших способах написания процедур, однажды написанные процедуры должны быть реализованы, чтобы их полный эффект был реализован.

Средство

Тщательное документирование каждой задачи, выполняемой в программе смазки, предлагает наилучший метод создания процедур.

Вы хотите написать процедуру не только для применения смазочных материалов (замена масла, повторная смазка и т. д.), но и для того, как со смазочными материалами обращаться на складе, обеззараживать по прибытии и даже утилизировать после использования.

Процедуры должны разрабатываться с учетом передового опыта и могут не отражать того, что в настоящее время делается на вашем предприятии. Например, если новое масло поступает и вводится в эксплуатацию без каких-либо испытаний или обеззараживания, это далеко не лучшая практика.

Например, если новое масло поступает и вводится в эксплуатацию без каких-либо испытаний или обеззараживания, это далеко не лучшая практика.

Вместо этого следует брать пробы нового масла при доставке, чтобы подтвердить его свойства и проверить на наличие загрязняющих примесей. При необходимости новое масло должно быть обеззаражено перед выпуском в эксплуатацию или помещением в контейнеры для хранения.

То же самое относится к проверкам, доливкам и каждой мелкой задаче в программе смазки. Недостаточно просто документировать то, что делается в настоящее время. Вы должны разработать процедуры таким образом, чтобы программа достигла уровня мирового класса.

Узнайте больше о том, как создать эффективные процедуры смазки:

Создание передовых процедур смазки

Процедуры смазывания — это руководство по совершенствованию смазывания

Основы процедур смазки

Преимущества документированных процедур по смазке

2. Неправильные точки отбора проб и оборудование

При правильном использовании анализ масла может быть чрезвычайно ценным инструментом. Он позволяет следить не только за исправностью масла, но и за исправностью машины, а также отлавливать сбои до того, как они станут катастрофическими. Чтобы воспользоваться всеми преимуществами анализа масла, в первую очередь необходимо иметь правильные точки отбора проб и оборудование.

Он позволяет следить не только за исправностью масла, но и за исправностью машины, а также отлавливать сбои до того, как они станут катастрофическими. Чтобы воспользоваться всеми преимуществами анализа масла, в первую очередь необходимо иметь правильные точки отбора проб и оборудование.

Неправильные точки выборки и оборудование могут привести к тому, что выборки будут заполнены историческими данными.

Многие заводы рассматривают отбор проб масла как второстепенную функцию и просто берут пробы из дренажного отверстия или с помощью непостоянного метода капельной трубки. При отборе проб из дренажных портов вы можете получить пробу, полную исторических данных (например, слоев отложений и ила).

Тенденции обломков износа также бывает трудно установить, поскольку эти образцы часто содержат высокую концентрацию загрязняющих веществ.

Помимо непостоянства, отбор проб с помощью капельной трубки часто требует вывода машины из эксплуатации. Это может привести к оседанию частиц на дне отстойника, что может помешать отбору качественной относительной пробы из системы.

Это может привести к оседанию частиц на дне отстойника, что может помешать отбору качественной относительной пробы из системы.

Надлежащие порты для отбора проб могут быть достигнуты путем модификации машины. Это позволит последовательно отбирать хорошие пробы из «живых» зон или областей внутри системы, где нефть испытывает турбулентный поток.

Средство

Все машины, подлежащие включению в программу анализа масла, должны быть проверены на наличие надлежащего оборудования для отбора проб. Компоненты, подвергающиеся воздействию брызг, такие как подшипники и редукторы, могут быть оснащены пробоотборными клапанами minimess с удлинителями пилотной трубки.

Эти удлинители можно загнуть в «живую» зону рядом с подшипником или зубьями шестерни.

Циркуляционные системы также должны быть проверены на наличие наилучших возможных точек отбора проб. Для этих систем обычно требуется несколько точек.

Первичная точка — это место, откуда берутся рутинные выборки для получения моментального снимка всей системы. Лучшее место для первичной пробы — на главном возвратном коллекторе, перед любыми фильтрами обратной линии и в зоне турбулентного потока (чаще всего колено).

Лучшее место для первичной пробы — на главном возвратном коллекторе, перед любыми фильтрами обратной линии и в зоне турбулентного потока (чаще всего колено).

Вторичные точки должны быть установлены в линии возврата масла после каждого смазываемого компонента. Вторичные точки позволяют точно определить проблемы в системе после срабатывания тревоги основной точкой.

В связи с установкой оборудования для отбора проб все технические специалисты должны быть обучены правильному отбору проб. Все пробоотборные трубки должны быть промыты объемом мертвого пространства в 5–10 раз больше.

Следует также уделять большое внимание уменьшению количества загрязнения, попадающего в образец в течение всего процесса.

3. Пересмазка

Большинство заводов, которые я посещаю, не признают, что смазочные шприцы являются точными инструментами. Они также не видят проблем, которые могут быть вызваны неправильным использованием смазочных шприцев.

Как и многих других, меня учили смазывать подшипник, просто прикрепляя смазочный шприц и работая рычагом до тех пор, пока смазка не начнет вытекать откуда-то.

Хотя это может быть эффективно для осей шарниров и других применений, где продувка смазки не приведет к повреждению, ее не следует использовать для всех применений смазки.

Чрезмерное смазывание является очень распространенной проблемой и может привести к повышению рабочих температур, преждевременному выходу из строя подшипников и повышенному риску проникновения загрязняющих веществ.

Чрезмерная смазка может привести к повышению рабочих температур, преждевременному износу подшипника

выход из строя и повышенный риск проникновения загрязняющих веществ.

Подшипники требуют определенного объема смазки для правильной смазки. Популярная формула, используемая для определения объема необходимой смазки, представляет собой произведение наружного диаметра (в дюймах) на ширину (в дюймах) и умножение на 0,114.

Это обеспечит требуемый подшипнику объем смазки в унциях. Упростите себе жизнь и воспользуйтесь нашим удобным калькулятором для определения объема и частоты смазки подшипников.

После того, как вы рассчитали объем смазки для подшипника, вам нужно знать, сколько смазки выбрасывает смазочный шприц за один ход. Для этого просто накачайте 10 порций смазки на тарелку и взвесьте ее на цифровых весах. Затем разделите массу смазки на 10.

Это даст вам количество за такт выхода. Помните, что некоторые смазочные шприцы могут создавать давление до 15 000 фунтов на квадратный дюйм и могут вызвать многочисленные проблемы, если не обращаться с ними должным образом.

Средство

Хотя расчет потребности в повторной смазке для всех подшипников на месте и определение производительности шприцев для смазки — отличное место для начала, есть и другие проблемы, которые необходимо решить. Например, выход смазки может варьироваться в зависимости от пистолета.

Наилучший способ противодействия этой проблеме — стандартизировать смазочный шприц одного типа, чтобы результат был одинаковым для каждого из них. Смазочные шприцы также должны быть предназначены для одного типа смазки и проверяться не реже одного раза в год.

Если возможно, подшипники должны быть оснащены фитингами для продувки смазки, которые позволяют удалять излишки смазки без ущерба для целостности уплотнения.

Кроме того, все специалисты, работающие со смазочными шприцами, должны быть обучены их работе и правильному способу повторной смазки подшипника.

4. Отсутствие системы маркировки

Маркировка является ключевой частью любой программы смазочных материалов мирового уровня. Это не только снижает вероятность перекрестного загрязнения, сводя к минимуму путаницу в отношении того, какие смазочные материалы куда идут, но и позволяет людям, которые могут быть не так хорошо знакомы с программой смазочных материалов, доливать нужное масло или смазку.

Все, что соприкасается со смазкой

должны быть промаркированы и посвящены

к одной смазке.

Конечно, этикетки можно использовать не только для идентификации смазочных материалов. В недавнем проекте этикетки смазочных материалов были снабжены штрих-кодом, что позволило интегрировать все активы на заводе в компьютеризированную систему управления техническим обслуживанием (CMMS) для автоматического создания рабочих заданий.

Хотя маркировка активов — это отличный первый шаг, настоящая программа мирового класса будет маркировать все, от машин и контейнеров для дозаправки до контейнеров для массовых грузов, смазочных пистолетов и так далее. По сути, все, что соприкасается со смазкой, должно быть маркировано и посвящено одной смазке.

Средство

Разработка схемы маркировки требует времени, но при правильном выполнении она может предоставить разнообразную информацию не только о смазочном материале, но и об интервалах смазки.

Лучший дизайн этикетки включает схему цвета/формы для каждого используемого смазочного материала. Это обеспечивает быструю визуальную справку о том, какая смазка находится внутри машины.

Noria разработала Систему идентификации смазочных материалов (LIS), которая включает в себя всю основную информацию о типе машины, такую как базовое масло, область применения и вязкость. Как упоминалось ранее, после создания системы маркировки этикетки должны быть нанесены на все контейнеры для хранения смазочных материалов и устройства для нанесения.

5. Использование OEM-сапунов и пылезащитных колпачков

Большинство аксессуаров производителей оригинального оборудования (OEM), таких как сапуны, мало что делают для ограничения попадания мельчайших частиц в масло и критические пространства, которые могут повредить поверхности машины. Некоторые из этих бризеров представляют собой просто колпачок, наполненный стальной ватой, или сетчатый экран, служащий блоком для более крупных частиц.

Учитывая, что смазочная пленка в подшипнике скольжения составляет примерно 5–10 микрон, любые частицы такого размера, загрязняющие масло, значительно увеличивают вероятность износа и последующего отказа машины.

Эти частицы с допустимым размером наносят наибольший ущерб и с наибольшей вероятностью вызывают износ машины.

Большинство сапунов и пылесборников OEM

колпачки пропускают частицы и влагу

попасть в масло.

Многие сапуны OEM не только пропускают частицы в масло, но и не ограничивают попадание влаги в масло. Масло гигроскопично, то есть поглощает влагу из окружающего воздуха. В зонах с высокой влажностью или паром влага будет проходить через эти типы сапунов и поглощаться маслом, вызывая ржавчину, повышенную скорость окисления и гидролиза, а также более высокий коррозионный потенциал кислот, образующихся в результате окисления и гидролиза.

Масло гигроскопично, то есть поглощает влагу из окружающего воздуха. В зонах с высокой влажностью или паром влага будет проходить через эти типы сапунов и поглощаться маслом, вызывая ржавчину, повышенную скорость окисления и гидролиза, а также более высокий коррозионный потенциал кислот, образующихся в результате окисления и гидролиза.

Средство

OEM-сапуны следует заменить более качественными версиями, чтобы ограничить попадание твердых частиц и влаги. Поскольку на рынке представлено несколько производителей дыхательных аппаратов, ключевой момент заключается в том, чтобы получить фильтр, подходящий для вашей конкретной среды и условий эксплуатации. В очень сухих условиях навинчиваемый сажевый фильтр может нормально работать при низкой влажности окружающей среды. В более влажной среде лучшим выбором может быть сапун гибридного типа.

В этом типе сапуна используется фильтр твердых частиц для улавливания твердых частиц с последующей фазой осушения для удаления влаги из поступающего воздуха. Все эти сапуны могут быть ввинчены в текущий порт сапуна для быстрой и легкой установки.

Все эти сапуны могут быть ввинчены в текущий порт сапуна для быстрой и легкой установки.

Хотя это наиболее распространенные проблемы со смазкой в отрасли, их гораздо больше. Некоторые из них могут быть уникальными для определенных процессов или типов машин, но эти пять верны для всех объектов.

Было сказано, что «проблемы все те же; единственное, что меняется, — это акцент». В промышленности многие люди сталкиваются с одними и теми же проблемами на своих предприятиях. Успехи и уроки, извлеченные из этих проблем, должны быть распространены среди всех.

Поскольку отрасль продолжает меняться и развиваться, становится все более важным понимать возникающие проблемы и искать новые пути их решения. Применяя надежные методы решения проблем и ища легкие плоды, вы можете начать вносить устойчивые изменения к лучшему. Сделайте следующий шаг. Узнайте, как Noria может помочь преобразовать вашу программу смазки.

Об авторе

Диагностические решения: Проблемы с системой смазки двигателя

Результат увеличенных интервалов замены масла берут свое

Производители автомобилей, как правило, продолжают снижать требования к техническому обслуживанию автомобилей, увеличивая интервалы замены масла. Но увеличенные интервалы замены масла — это неоднозначное благо. С другой стороны, увеличенные интервалы замены масла экономят драгоценное масло и сокращают выбросы углерода. С другой стороны, многие владельцы транспортных средств забывают проверять уровень масла в двигателе между заменами масла.

Но увеличенные интервалы замены масла — это неоднозначное благо. С другой стороны, увеличенные интервалы замены масла экономят драгоценное масло и сокращают выбросы углерода. С другой стороны, многие владельцы транспортных средств забывают проверять уровень масла в двигателе между заменами масла.

Наиболее распространенным результатом является выход из строя двигателя из-за чрезмерного накопления лака и шлама из-за использования моторных масел, не одобренных производителем двигателя. В менее распространенных случаях двигатель выходит из строя из-за низкого уровня моторного масла и последующего отсутствия смазки. В любом случае, увеличенные интервалы замены масла меняют то, как мы должны рекомендовать и выполнять плановое техническое обслуживание автомобиля.

ДАТЧИКИ УРОВНЯ МАСЛА

Датчик уровня масла явно предупреждает водителя о критически низком уровне масла в двигателе. Хотя многие автопроизводители устанавливают системы предупреждения об уровне масла в качестве стандартного оборудования, многие транспортные средства в текущем парке не оснащены таким оборудованием. В других случаях датчик уровня масла может работать неправильно.

В других случаях датчик уровня масла может работать неправильно.

Следовательно, для техника всегда важно проверять уровень масла в двигателе при каждом обслуживании автомобиля. Если масло кажется очень грязным или интервал замены масла почти истек, следует дать рекомендации по замене масла и плановому обслуживанию.

Если масло выглядит чистым, но уровень низкий, важно перед добавлением масла узнать, какую марку моторного масла предпочитает владелец автомобиля. Большинство не будет знать или заботиться, но некоторые владельцы могут предпочесть использовать определенную марку масла. В любом случае, если уровень моторного масла низкий, всегда проверяйте двигатель и масляный фильтр на наличие утечек или других признаков расхода масла и давайте соответствующие рекомендации по обслуживанию.

МОНИТОР РЕСУРСА МАСЛА

Современные мониторы срока службы масла используют данные от модуля управления силовым агрегатом (PCM), такие как расчетная нагрузка двигателя, длина поездки, средняя рабочая температура и т. д., для измерения срока службы масла. Мониторы срока службы масла нередко продлевают интервалы замены масла до 10 000 и более миль.

д., для измерения срока службы масла. Мониторы срока службы масла нередко продлевают интервалы замены масла до 10 000 и более миль.

Основная проблема при работе с мониторами срока службы масла заключается в обеспечении того, чтобы заменяемое моторное масло соответствовало требованиям производителя к увеличенному пробегу. «Универсальное» масло 5w-30 может, например, истечь через 6000 миль, потому что ни базовое масло, ни пакет присадок не соответствуют требованиям оригинального оборудования (OE), что приводит к катастрофическим последствиям.

В некоторых случаях монитор срока службы масла может неточно указывать ожидаемый срок службы масла. Доказательством может быть скопление лака или шлама на внутренних деталях двигателя. Например, шлам на клапанном механизме часто можно наблюдать, когда крышка моторного масла снимается для обслуживания. Точно так же ржавчина, лак и шлам могут образовываться на верхних частях масляного щупа. Если нагар или нагар очевидны, следует порекомендовать более короткий интервал замены масла.

OIL DEPOSIT CONTROL

В то время как не содержащий свинца бензин с высоким содержанием моющих присадок значительно снижает отложения на впускном канале и в камере сгорания, современные моторные масла также специально разработаны для предотвращения образования нагара в камере сгорания, заедания поршневых колец и предотвращения образования присадок к маслу. загрязнение каталитического нейтрализатора.

В частности, в современных двигателях обычно используются узкие поршневые кольца с низким натяжением, которые очень плотно прилегают к поршню, чтобы улучшить уплотнение поршневых колец и снизить расход масла. С другой стороны, низкое натяжение поршневых колец снижает трение при вращении и износ цилиндра. С другой стороны, кольца с низким натяжением и узкими боковыми зазорами имеют тенденцию залипать при использовании неподходящего моторного масла. Поэтому способность моторного масла очищать и смазывать пакет поршневых колец имеет решающее значение.

ПРОТИВОИСТРИННЫЕ ПРИСАДКИ

Поставщики масел также отказались от противозадирных присадок на основе цинка и фосфора, которые снижают эффективность каталитического нейтрализатора. Хотя устранение этих конкретных противозадирных присадок увеличило износ распределительного вала на некоторых высокопроизводительных двигателях с толкателем, это не повлияло на двигатели с верхним расположением распределительного вала из-за более низкого давления пружины клапана, используемого в конструкциях с верхним распределительным валом.

С другой стороны, некоторые двигатели, оснащенные непосредственным впрыском топлива, требуют высокой степени защиты от задиров, чтобы предотвратить износ топливного насоса высокого давления с приводом от распределительного вала и кулачка распределительного вала. В большинстве случаев нефтепереработчики перешли на базовые масла гораздо более высокого качества, чтобы предотвратить износ топливного насоса высокого давления и кулачка кулачка. Опять же, жизненно важно убедиться, что заменяемое масло является либо оригинальным маслом, либо одобрено производителем оригинального оборудования.

Опять же, жизненно важно убедиться, что заменяемое масло является либо оригинальным маслом, либо одобрено производителем оригинального оборудования.

Как и для более старых высокопроизводительных двигателей с толкателями и плоскими толкателями, которые не оборудованы каталитическими нейтрализаторами, доступны специальные фирменные масла с противозадирными присадками для предотвращения износа распределительных валов и толкателей клапанов. Кроме того, доступны присадки ZDDP на основе цинка для улучшения противозадирных свойств безрецептурных моторных масел. Опять же, эти масла и присадки не предназначены для автомобилей, оснащенных каталитическими нейтрализаторами.

ПРОБЛЕМЫ СЛУЖБЫ МАСЛА

Пренебрежение интервалами замены масла может испортить лучшие моторные масла. По мере того, как моторное масло накапливает километры, оно загрязняется углеродом, водой и различными кислотами, которые являются побочными продуктами внутреннего сгорания и образуют пленку черного липкого осадка на внутренних частях двигателя.

Работа двигателя в холодном состоянии ускоряет образование шлама, поскольку температура масла недостаточна для испарения скопившейся влаги. Масляный шлам также усугубляется короткими поездками, вождением в холодную погоду и заеданием термостатов в открытом положении. См. Фото 1 .

Когда двигатель работает при высоких скоростях и температурах, шлам часто смещается и забивает масляный фильтр. Поскольку большинство масляных фильтров имеют перепускные клапаны, которые позволяют смазочному маслу течь вокруг засоренного фильтрующего материала, грязное масло может попасть прямо в двигатель и засорить масляные каналы малого диаметра.

ПРОБЛЕМЫ СМАЗКИ ДВИГАТЕЛЯ

В любом случае сильно загрязнённое масло со временем засорит приёмную сетку масляного насоса двигателя, масляный фильтр и масляные каналы. Первыми симптомами масляного голодания являются шум двигателя при холодном пуске и очень медленное повышение давления масла на манометре. Порванные ремни ГРМ также являются симптомом масляного голодания на верхних распределительных валах. Поскольку повреждение обычно включает в себя коленчатый вал и поршневые узлы, не спешите указывать замену головки блока цилиндров в качестве лекарства от заклинившего распределительного вала. См. Фото 2 .

Порванные ремни ГРМ также являются симптомом масляного голодания на верхних распределительных валах. Поскольку повреждение обычно включает в себя коленчатый вал и поршневые узлы, не спешите указывать замену головки блока цилиндров в качестве лекарства от заклинившего распределительного вала. См. Фото 2 .

Слишком часто моющие средства, содержащиеся в свежем масле, ускоряют засорение сеток масляного насоса и масляных фильтров, разрыхляя накопленный шлам. Объемы моторного шлама и грязного моторного масла также легко забивают современные компактные масляные фильтры. Если перепускной клапан масляного фильтра открывается во время холодного пуска, в подшипники двигателя и возвратно-поступательные части попадает больше шлама и грязи. Кроме того, срок службы двигателя резко сокращается при эксплуатации при экстремальных нагрузках и температурах с сильно деградировавшим моторным маслом. См. Фото 3 .

Проблема с любым сильно загрязненным двигателем заключается в том, что при внутреннем ремонте в поток масла попадает еще больше шлама. Поскольку попытка очистки двигателя внутри шасси является дорогостоящей и рискованной, лучше всего исправить ситуацию, заменив или отремонтировав двигатель.

Поскольку попытка очистки двигателя внутри шасси является дорогостоящей и рискованной, лучше всего исправить ситуацию, заменив или отремонтировав двигатель.

ДВИГАТЕЛИ С РЕГУЛИРУЕМЫМИ ФАЗАМИ РАСПРЕДЕЛЕНИЯ РАСПРЕДЕЛИТЕЛЕЙ

Большинство современных двигателей очень подвержены проблемам со смазкой, поскольку они оснащены системой изменения фаз газораспределения (VVT). Управляющий клапан с импульсной модуляцией, который измеряет давление масла в гидравлическом поршне или фазовращателе фазораспределения лопастного типа, регулирует величину опережения или замедления. Отдельный датчик фаз газораспределения используется для контроля положения VVT.

Совершенно очевидно, что фазер должен реагировать на небольшие изменения давления масла. Так как шлам может мешать плавной модуляции давления масла внутри кулачкового фазовращателя, результатом может быть плохая работа двигателя при определенных скоростях и нагрузках. Во многих случаях будет сохранен код неисправности, указывающий на проблему в системе VVT.