Содержание

Ремонт головки цилиндров ЗМЗ-406 ГАЗ-3110

Ремонт головки блока цилиндров производим при общем ремонте двигателя и при замене прокладки ГБЦ

Очень важно сделать ремонт головки после того, как перегрели мотор. Во время перегрева могут возникнуть дефекты, которые визуально можно не увидеть.

Поэтому нужно тщательно проделать все операции по ремонту головки цилиндров. Во многом от этого зависит работа двигателя. И это избавит от лишней работы и затрат.

Снятие головки блока цилиндров смотрим в статье – «Замена прокладки головки ЗМЗ-406 ГАЗ-3110».

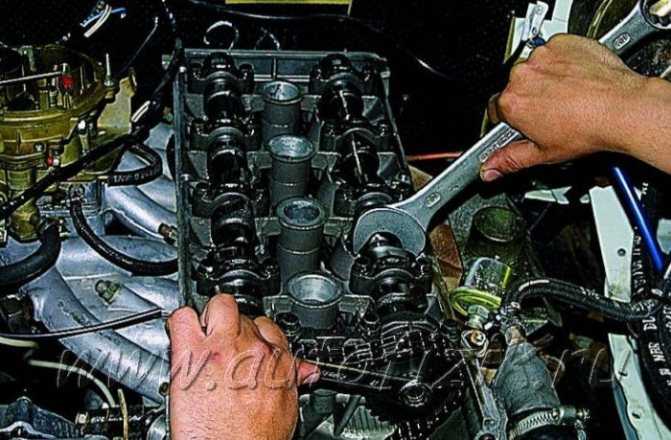

Отвернуть гайки 1 и снять экран 5 датчика фазы, скобу 2 для подъема двигателя и выпускной коллектор 6.

Снять прокладки выпускного коллектора.

Отвернуть болт 3 и снять датчик 4 фазы.

Вывернуть датчики аварийного давления масла 7 и указателя давления масла 8.

Ослабить затяжку хомута 1 и снять шланг с патрубка регулятора холостого хода.

Отвернуть гайки 2 и снять ресивер 3 с впускной трубы.

Снять прокладку ресивера.

Отвернуть гайки 1 и снять впускную трубу 2 вместе с форсунками и топливопроводом (на фото не показаны).

Снять прокладку впускной трубы.

Отвернуть болты 1 и снять заднюю крышку 2 головки блока.

Снять прокладку крышки

Вынуть гидротолкатели 1 клапанов. Гидротолкатели удобнее вынимать с помощью магнита или присоски

Гидротолкатели нельзя менять местами, поэтому перед снятием их нужно промаркировать, чтобы при сборке установить на свое место.

Хранить гидротолкатели следует в том же положении, в каком они стоят на клапанах, чтобы из них не вытекло масло.

Если конструкцией съемника не предусмотрен упор клапана, подкладываем под него подходящий упор.

Сжимаем пружины рассухаривателем. Чтобы тарелка пружин легче сошла с сухарей, можно нанести легкий удар молотком по упорной сошке рассухаривателя.

Пинцетом вынимаем два сухаря и плавно отпускаем пружины.

Снимаем верхнюю тарелку и две пружины клапана.

Съемником удаляем маслоотражательный колпачок

Подцепить отверткой и вынуть опорную шайбу 1 пружин клапанов.

Переворачиваем головку блока цилиндров и вынимаем клапан, пометив место его установки, для того, чтобы при последующей сборке клапан встал на свое прежнее место.

Аналогично снимаем и помечаем остальные клапаны.

Изношенные направляющие втулки клапанов выпрессовываем оправкой

Шестигранным ключом “ на 8 ” выворачиваем заглушки масляных каналов.

Осмотр, дефектовка и ремонт ГБЦ

После разборки головки блока промыть все детали в бензине, протереть и просушить. Очистить камеры сгорания и клапаны от нагара.

Осмотреть головку блока. Если есть трещины на перемычках между седлами клапанов, следы прогара и трещины на стенках камеры сгорания, заменить головку блока.

Проверить с помощью металлической линейки и щупов, не нарушена ли плоскостность поверхности головки, прилегающей к блоку.

Для этого линейку поставить ребром на поверхность головки блока, посередине, вдоль и затем поперек и щупом измерить зазор между поверхностью головки и линейкой. Если зазор превышает 0,1 мм, головку заменить.

Если зазор превышает 0,1 мм, головку заменить.

Проверить зазоры в подшипниках распределительных валов.

Проверить зазоры между гидротолкателями клапанов и каналами под гидротолкатели в головке блока.

Зазор вычисляют как разность между диаметром канала и диаметром гидротолкателя.

Номинальный диаметр канала под гидротолкатель 35,0 +0,025мм, предельно допустимый — 35,1 мм.

Номинальный диаметр гидротолкателя 35,0 –0,025 и 35,0 –0,041 мм, предельно допустимый диаметр — 34,95 мм.

Предельно допустимый зазор 0,15 мм. Если зазор превышает указанную величину, заменить гидротолкатель. Если и это не даст положительного результата, заменить головку блока.

Осмотреть клапаны. При обнаружении на рабочей фаске клапана трещин, коробления головки клапана, прогорания, деформации стержня клапан необходимо заменить. Незначительные риски и царапины на рабочей фаске клапана можно вывести притиркой.

Притирку клапана к седлу производят следующим образом:

- — вставить клапан в головку блока;

- — надеть на стержень клапана приспособление для притирки клапанов;

- — нанести на рабочую фаску клапана тонкий слой притирочной пасты, представляющей собой смесь мелкого абразивного порошка с моторным маслом;

- — поворачивать клапан с помощью приспособления в обе стороны, периодически прижимая к седлу.

Внешним признаком удовлетворительной притирки является однотонный матово-серый цвет рабочей фаски седла и клапана.

После притирки протереть седло и клапан чистой тряпкой и тщательно промыть для удаления остатков притирочной пасты.

Чтобы проверить герметичность клапана, установить его в головку блока вместе с пружинами и сухарями.

После этого положить головку блока набок и залить в канал, закрываемый клапаном, керосин. Если в течение 3 мин. керосин не просочится в камеру сгорания, клапан считается герметичным.

Проверить состояние пружин клапанов. Искривленные пружины, а также имеющие трещины или поломанные, нужно заменить.

Проверить состояние седел клапанов. На рабочих фасках седел не должно быть следов износа, раковин, коррозии и т.п.

Незначительные повреждения (мелкие риски, царапины и т.д.) можно вывести притиркой клапанов.

Более значительные дефекты можно устранить шлифовкой.

При шлифовке выдержать размеры седла, указанные на рис. Профиль седла клапана двигателя мод. 4062.

Профиль седла клапана двигателя мод. 4062.

После шлифовки проверить биение фаски седла относительно отверстия в направляющей втулке клапана, предельно допустимое биение 0,05 мм.

После шлифовки притереть клапаны. Затем тщательно очистить и продуть сжатым воздухом головку блока, чтобы в каналах, закрываемых клапанами, и в камерах сгорания не осталось абразивных частиц.

Следует учесть, что после шлифовки седла клапан садится в седло глубже.

Поэтому после шлифовки нужно измерить расстояние между торцом стержня клапана, прижатого к седлу, и осью распределительного вала. Если это расстояние меньше 35,5 мм, заменить головку блока, так как в этом случае нарушается нормальная работа гидротолкателей клапанов.

Проверить зазоры между направляющими втулками и клапанами.

Зазор вычисляют как разность между диаметром отверстия во втулке и диаметром стержня клапана.

Предельно допустимый зазор равен 0,2 мм. Если зазор превышает указанный, заменить клапан и направляющую втулку.

Старую втулку выпрессовывают с помощью оправки со стороны камеры сгорания.

Устанавливают новые втулки с надетыми на них стопорными кольцами до упора стопорного кольца в плоскость головки блока со стороны отверстия под гидротолкатели.

Втулки перед установкой нужно охладить до –40…45°С, а головку блока нагреть до температуры +160…175°С. Втулка должна вставляться в головку блока свободно или с незначительным усилием.

В запасные части направляющие втулки клапанов поставляют трех ремонтных размеров. Первый ремонтный размер с увеличенным на 0,02 мм наружным диаметром втулки.

Второй — наружный диаметр втулки 14,2 +0,053 и 14,2 +0,040мм, третий — с увеличенным на 0,02 мм диаметром от второго размера.

При установке втулок первого ремонтного размера отверстие под втулку в головке блока не растачивать.

При установке втулок второго и третьего ремонтных размеров нужно расточить отверстие до диаметра 14,2 –0,023 и 14,2 –0,050 мм.

После установки новых втулок развернуть в них отверстие под клапаны до размеров, указанных в табл. 2.1. Затем прошлифовать седла клапанов, как было указано выше.

Для того чтобы проверить головку блока на отсутствие трещин, нужно подвести к одному из отверстий рубашки охлаждения шланг для подвода сжатого воздуха.

Заглушить все отверстия в головке деревянными пробками. Опустить головку в ванну с водой и подать сжатый воздух под давлением 1,5 атм. В местах, где есть трещины, будут выходить воздушные пузыри.

Очистив привалочную плоскость головки проверяем качество прилегания головки к блоку лекальной линейкой.

При деформации свыше 0,05 мм плоскостность необходимо восстановить механической обработкой, однако, если неплоскостность превышает 0,1 мм – головка не ремонтируется.

Керосином или дизельным топливом промываем головку, очищаем масляные каналы от отложений. Затем вытираем поверхности чистой ветошью и продуваем каналы сжатым воздухом. Устанавливаем на место заглушки масляных каналов.

Через алюминиевую проставку запрессовываем новые втулки клапанов, предварительно нагрев головку до 160–180°С и охладив втулки в “ сухом льду ” (СО 2 ).

Устанавливаем клапаны в последовательности, обратной снятию, заменив старые маслоотражательные колпачки на новые.

Притирка клапанов

Наносим притирочную пасту на фаску клапана и устанавливаем его в соответствующую втулку головки.

Закрепляем на ножке клапана приспособление для притирки и, прижимая клапан к седлу, поворачиваем его в обе стороны примерно на 90°

Продолжаем притирку до тех пор, пока уплотняющая фаска клапана полностью по всей своей ширине и длине не станет матовой и чистой.

Также должна выглядеть и фаска на седле клапана.

Стираем ветошью с клапана и седла остатки пасты.

Собираем головку блока цилиндров в обратной последовательности.

Ремонт головки цилиндров 406.1003007-40 двигателя ЗМЗ–40522.10

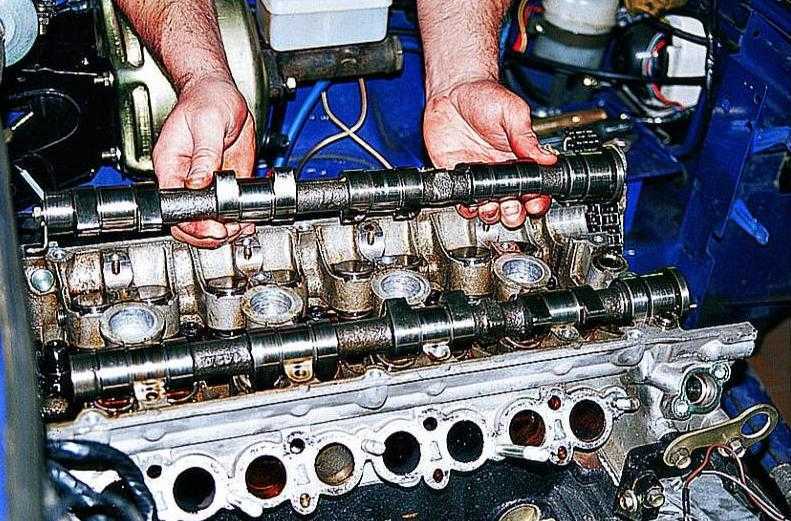

Головка цилиндров 406. 1003007-40 двигателя ЗМЗ–40522.10 на Газель и Соболь изготовлена из алюминиевого сплава. Она имеет два впускных и два выпускных клапана на каждый цилиндр. В верхней части головки цилиндров размещены два распределительных вала. Крышки опор распределительных валов обрабатываются в сборе с головкой цилиндров и поэтому они не взаимозаменяемы. Крышки опор валов должны устанавливаться в соответствии с выбитыми на них порядковыми номерами. При этом ориентируясь определенным образом.

1003007-40 двигателя ЗМЗ–40522.10 на Газель и Соболь изготовлена из алюминиевого сплава. Она имеет два впускных и два выпускных клапана на каждый цилиндр. В верхней части головки цилиндров размещены два распределительных вала. Крышки опор распределительных валов обрабатываются в сборе с головкой цилиндров и поэтому они не взаимозаменяемы. Крышки опор валов должны устанавливаться в соответствии с выбитыми на них порядковыми номерами. При этом ориентируясь определенным образом.

Ремонт головки цилиндров 406.1003007-40 двигателя ЗМЗ–40522.10 на Газель и Соболь, ремонт клапанного механизма и распределительных валов, номинальные и предельные размеры.

Перед ремонтом головки цилиндров 406.1003007-40 двигателя ЗМЗ–40522.10 необходимо определить ее ремонтопригодность. Головка цилиндров является неремонтопригодной в следующих случаях:

— Наличие пробоин, прогара и трещин на стенках камеры сгорания и разрушения перемычек между седлами.

— Износы отверстий под шейки распределительных валов более максимально допустимого значения.

— Износы отверстий под гидротолкатели и гидронатяжитель свыше максимально допустимого значения.

Каталожные номера узлов и деталей блока цилиндров и головки цилиндров 406.1003007-40 двигателя ЗМЗ–40522.10.

Контролируемые размеры и параметры при ремонте головки цилиндров 406.1003007-40, клапанного механизма и распределительных валов 406.1006011-10 и 406.1006012-30.

Для замера диаметра опор распределительных валов 406.1006011-10 и 406.1006012-30 в головке цилиндров 406.1003007-40, крышки опор, с целью их центрирования, надо закрепить с помощью оправки. В ее качестве допускается использовать новые гидротолкатели.

Погнутость стержня клапана (биение рабочей фаски тарелки клапана относительно стержня клапана) проверяется на призмах при помощи индикатора. Если биение стержня превышает 0,03 мм, то клапан также подлежит замене.

При неплоскостности поверхности сопряжения головки цилиндров 406.1003007-40 с блоком цилиндров (измеряется на контрольной плите с помощью щупа) более допустимой величины, надо обработать поверхность до устранения дефекта, но до размера высоты головки не менее 142,7 мм.

Минимальная высота головки цилиндров 406.1003007-40.

Размеры и зазоры основных сопрягаемых деталей привода клапанов двигателя ЗМЗ–40522.10 на Газель и Соболь.

Каталожные номера деталей привода клапанов двигателя ЗМЗ–40522.10 на Газель и Соболь.

Притирка впускных клапанов 406.1007010 (406.1007010-01) и выпускных клапанов 406.1007012 (406.1007012-01) головки цилиндров 406.1003007-40.

Для проверки герметичности впускных клапанов 406.1007010 (406.1007010-01) и выпускных клапанов 406.1007012 (406.1007012-01) необходимо залить керосин поочередно во впускные и выпускные каналы головки цилиндров. Протекание керосина из-под тарелок клапанов свидетельствует об их негерметичности.

«Рассухарить» клапаны можно с помощью специального приспособления. После снятия уложить в порядке, соответствующем расположению клапанов в головке, для последующей установки на прежние места. Удалить нагар со снятых клапанов, который мешает полному наполнению цилиндров горючей смесью.

Приспособление ЗМ 7814-5119 для засухаривания и рассухаривания клапанов.

Снятие клапанных пружин.

Притереть клапаны можно используя притирочную пасту, составленную из одной части микропорошка М-20 и двух частей масла И-20А. Перед началом притирки следует проверить, нет ли коробления тарелки клапана и прогорания клапана и седла. При наличии этих дефектов восстановить герметичность клапана одной притиркой невозможно. Следует сначала обработать седло, а поврежденный клапан заменить новым.

Подлежат замене клапаны:

— С деформированными стержнями.

— Значительной выработкой на торце.

— С трещинами на тарелке.

Если зазор между клапаном и втулкой превышает 0,20 мм, то герметичность также не может быть восстановлена. В этом случае клапан или втулку, в зависимости от износа, следует заменить новыми. При негерметичности клапана из-за дефектов рабочей фаски клапана (износ, риски, раковины), надо обработать рабочую фаску клапана по номинальным размерам. При этом расстояние от плоскости контрольного диаметра до плоскости тарелки не должно быть менее 1,3 мм для впускного клапана и 1,8 мм для выпускного.

При этом расстояние от плоскости контрольного диаметра до плоскости тарелки не должно быть менее 1,3 мм для впускного клапана и 1,8 мм для выпускного.

Размеры для обработка фасок клапанов 406.1007010 и 406.1007012 головки цилиндров 406.1003007-40.

Если увеличенный зазор между направляющей втулкой и клапаном не может быть восстановлен заменой клапана, втулку клапана следует заменить. Перед выпрессовыванием направляющих втулок необходимо определить ремонтопригодность головки цилиндров.

Головка цилиндров 406.1003007-40. является ремонтопригодной, если после обработки седла расстояние от оси распределительного вала до торца стержня клапана, прижатого к рабочей фаске седла, будет составлять не менее 35,5 мм. Если данное условие невыполнимо – головка цилиндров 406.1003007-40 ремонту не подлежит. При расстоянии менее 35,5 мм не будет обеспечена посадка клапана на седло в результате предельного сжатия гидротолкателя.

Выпрессовывание направляющей втулки с помощью оправки.

Перед установкой направляющую втулку клапана надо охладить в двуокиси углерода (сухом льду) до –40 — -45 °С, а головку цилиндров нагреть до температуры +160 — +170 °С. Втулки при сборке должны вставляться в гнезда головки свободно или с легким усилием до размера выступания верхнего торца втулки над телом головки 8-8,3 мм. После установки направляющей втулки надо развернуть отверстие втулки под клапан и прошлифовать фаску седла. Центрируя инструмент по отверстию во втулке.

Обработать рабочую фаску седла под углом 45 градусов «как чисто» и вспомога-тельные фаски под углом 70, 15 градусов с учетом размера базового диаметра 36 мм или 30,5 мм и ширины фаски согласно рисунка ниже. При обработке седла надо обеспечить концентричность фаски на седле клапана с отверстием во втулке в пределах 0,025 мм общих показаний индикатора. Биение рабочей фаски седла относительно отверстия втулки 0,05 мм.

Размеры для обработки новых седел впускных клапанов 406.1007010 (406.1007010-01) и выпускных клапанов 406.

1007012 (406.1007012-01).

1007012 (406.1007012-01).

По окончании обработки седел и притирки клапанов все газовые каналы надо тщательно очистить и продуть сжатым воздухом, чтобы не осталось абразивной пыли. Стержни клапанов перед сборкой надо смазать маслом, применяемым для двигателя.

Напрессовать на направляющие втулки клапанов новые маслоотражательные колпачки с помощью оправки. Вставить клапаны во втулки согласно их расположению до снятия и собрать их с пружинами с помощью приспособления. Убедиться, что сухари вошли в кольцевые канавки клапанов.

Маслоотражательные колпачки при ремонте головки цилиндров 406.1003007-40 рекомендуется всегда заменять новыми. С течением времени резина маслоотражательных колпачков теряет эластичность, появляются трещины и расслоения. Это способствует проникновению масла в камеру сгорания и повышенному угару масла.

Оправка ЗМ 7853-4355 для напрессовки маслоотражательных колпачков.

Резьбовые отверстия, имеющие износ или срывы резьбы более двух ниток, ремонтируются:

— Нарезанием резьбы увеличенного ремонтного размера.

— Постановкой резьбовых ввертышей. С последующим нарезанием в них резьбы нормального размера.

— Установкой резьбовых спиральных вставок. Этот способ ремонта наиболее эффективный и малотрудоемкий.

При срыве резьбы под свечи зажигания более одной нитки надо поставить резьбовые пружинные вставки ВР14х1,25х15 ТУ 10.16.0001.150-89.

Проверка объема камер сгорания головки цилиндров 406.1003007-40.

Замерять объем камер сгорания головки цилиндров надо при установленных клапанах и свечах зажигания. Объем камер сгорания должен составлять 55-57,5 см3. При этом разница объемов в одной головке должна быть не более 1,5 см3. Для приведения объема камер допускается срезать необходимый объем вытеснителей-приливов. Находящихся по бокам камеры сгорания между впускными и выпускными клапанами.

Проверка упругости клапанных пружин.

Проверить упругость клапанных пружин надо обязательно. Так как при длительной работе их упругость падает, и нарушается кинематическая связь отдельных звеньев газораспределительного механизма. Это приведет к снижению мощности, перерасходу топлива. Перебоям в работе двигателя и стукам клапанов. Уменьшение контрольных нагрузок клапанных пружин не должно превышать 10 % от номинальных величин.

Это приведет к снижению мощности, перерасходу топлива. Перебоям в работе двигателя и стукам клапанов. Уменьшение контрольных нагрузок клапанных пружин не должно превышать 10 % от номинальных величин.

Усилие новой клапанной пружины (одинарная пружина) при сжатии ее:

— До длины 34,7 мм должно быть 251,3 ± 18,8 Н (25,6 ± 1,9 кгс)

— До длины 25,7 мм должно быть 490 ± 31,8 Н (50 ± 3,3 кгс).

Пружины клапанов имеющие наработку более 200 000 километров подлежат замене. Независимо от результатов контроля. При подсборке головки цилиндров необходимо очистить камеры сгорания и газовые каналы головки цилиндров от нагара и отложений. Протереть и продуть сжатым воздухом.

Ремонт распределительных валов 406.1006011-10 и 406.1006012-30.

При наличии трещин любого характера распределительные валы подлежат выбраковке. Поверхности опорных шеек и кулачков должны быть без задиров и глубоких раковин и не иметь износов, превышающих предельно допустимые. После проверки валов необходимо зачистить и отполировать поверхности шеек и кулачков.

Ремонт ГБЦ ЗМЗ-406 ГАЗ-3110

Ремонт ГБЦ производится при капитальном ремонте двигателя и при замене прокладки ГБЦ

Очень важно производить ремонт ГБЦ после перегрева мотора. При перегреве могут возникать дефекты, которые могут быть не видны визуально.

Поэтому все операции по ремонту ГБЦ необходимо проводить аккуратно. Во многом от этого зависит работа двигателя. А это избавит вас от лишней работы и затрат.

Снятие ГБЦ см. в статье — «Замена прокладки ГБЦ ЗМЗ-406 ГАЗ-3110».

Отвернуть гайки 1 и снять экран 5 датчика фаз, кронштейн 2 подъема двигателя и выпускной коллектор 6.

Снять прокладки выпускного коллектора.

Отверните болт 3 и снимите датчик 4-й фазы.

Открутить аварийные датчики давления масла 7 и указатель давления масла 8.

Ослабить хомут 1 и снять шланг с трубки регулятора холостого хода.

Отвернуть гайки 2 и снять бачок 3 с впускного патрубка.

Снимите прокладку ресивера.

Отвернуть гайки 1 и снять впускной трубопровод 2 вместе с форсунками и топливопроводом (на фото не показан).

Снимите прокладку впускной трубы.

Выверните винты 1 и снимите заднюю крышку 2 головки блока.

Снять прокладку крышки

Снять гидротолкатели 1 клапанов. Снимать гидротолкатели удобнее магнитом или присоской

Гидротолкатели взаимозаменяемы, поэтому перед снятием их необходимо пометить, чтобы можно было установить на свое место при сборке.

Храните гидравлические толкатели в том же положении, что и на клапанах, чтобы из них не вытекало масло.

Если в конструкции съемника не предусмотрен упор клапана, подложите под него подходящий упор.

Сжимаем пружины сухарем. Чтобы тарелка пружин легче отрывалась от сухарей, можно нанести легкий удар молотком по твердой сошке сухаря.

Вынимаем пинцетом две сухари и плавно отпускаем пружинки.

Снимите верхнюю пластину и две пружины клапана.

Снять съемником сальник

Поддеть отверткой и снять опорную шайбу 1 пружин клапанов.

Переверните головку блока цилиндров и снимите клапан, отметив место его установки, чтобы при последующей сборке клапан вернулся на прежнее место.

Аналогичным образом снимите и пометьте остальные клапаны.

Изношенные направляющие клапанов выпрессовываются оправкой

Шестигранным ключом на 8 откручиваем пробки масляных каналов. Головка блока, все детали промыть в бензине, протереть и высушить Очистить камеры сгорания и клапаны от нагара

Осмотреть головку блока При наличии трещин на перемычках между седлами клапанов, следов прогара и трещин на стенках камеры сгорания, замените головку блока

С помощью металлической линейки и щупов проверьте, не нарушена ли плоскостность поверхности головки, прилегающей к блоку.

Для этого положите линейку ребром на поверхность головки блока, посередине, вдоль, а затем поперек и измерьте щупом зазор между поверхностью головки и линейкой. Если зазор превышает 0,1 мм, замените головку.

Если зазор превышает 0,1 мм, замените головку.

Проверить зазоры в подшипниках распределительных валов.

Проверить зазоры между толкателями клапанов и каналами для гидрокомпенсаторов в головке блока.

Зазор рассчитывается как разница между диаметром канала и диаметром гидротолкателя.

Номинальный диаметр канала под гидротолкатель 35,0 +0,025 мм, максимально допустимый диаметр 35,1 мм.

Номинальный диаметр гидротолкателя 35,0 -0,025 и 35,0 -0,041 мм, максимально допустимый диаметр 34,95 мм.

Максимально допустимый зазор 0,15 мм. Если зазор превышает указанное значение, замените гидротолкатель. Если это не дало положительного результата, замените головку блока.

Осмотрите клапаны. При обнаружении на рабочей фаске клапана трещин, коробления головки клапана, прогара, деформации штока клапан подлежит замене. Мелкие царапины и царапины на рабочем скосе клапана можно удалить притиркой.

Клапан притирается к седлу следующим образом:

- — вставить клапан в головку блока;

- — на шток клапана надеть приспособление для притирки клапанов;

- — нанести на рабочую фаску клапана тонкий слой притирочной пасты, представляющей собой смесь мелкозернистого абразивного порошка с моторным маслом;

- — повернуть клапан в обе стороны с помощью приспособления, периодически прижимая его к седлу.

Внешним признаком удовлетворительной притирки является сплошной матово-серый цвет рабочей фаски седла и клапана.

После притирки протрите седло и клапан чистой тканью и тщательно промойте, чтобы удалить остатки притирочной пасты.

Для проверки герметичности клапана установите его в головку блока вместе с пружинами и сухарями.

После этого положите головку блока на бок и залейте керосин в закрытый вентилем канал. Если в течение 3 мин. керосин в камеру сгорания не просочится, клапан считается герметичным.

Проверить состояние пружин клапанов. Пружины, которые согнуты, треснуты или сломаны, должны быть заменены.

Проверить состояние седел клапанов. Кромки седла не должны иметь следов износа, точечной коррозии, коррозии и т. д.

Незначительные повреждения (небольшие следы, царапины и т. д.) можно устранить путем притирки клапанов.

Более сильные дефекты можно удалить шлифовкой.

При шлифовании соблюдать размеры седла, указанные на рис. Профиль седла клапана двигателя мод. 4062.

Профиль седла клапана двигателя мод. 4062.

После притирки проверить биение фаски седла относительно отверстия в направляющей клапана, максимально допустимое биение 0,05 мм.

После притирки отшлифовать клапаны. Затем тщательно очистите и продуйте головку блока сжатым воздухом, чтобы в каналах, закрытых клапанами, и в камерах сгорания не осталось абразивных частиц.

Следует отметить, что после притирки седла клапан садится глубже в седло.

Поэтому после притирки нужно изменить мерку расстояния между концом стержня клапана, прижатым к седлу, и осью распределительного вала. Если это расстояние меньше 35,5 мм, замените головку блока, так как в этом случае нарушается нормальная работа толкателей клапанов.

Проверить зазоры между направляющими втулками и клапанами.

Зазор рассчитывается как разница между диаметром отверстия во втулке и диаметром штока клапана.

Максимально допустимый зазор 0,2 мм. Если зазор больше указанного, замените клапан и направляющую втулку.

Старая втулка выпрессовывается оправкой со стороны камеры сгорания.

Установить новые втулки с надетыми на них стопорными кольцами до упора стопорного кольца в плоскости головки блока со стороны отверстия под гидротолкатели.

Перед установкой вводы необходимо охладить до -40…45°С, а головку блока нагреть до температуры +160…175°С. Втулка должна входить в головку блока свободно или с небольшим усилием.

На запчасти поставляются направляющие клапанов трех ремонтных размеров. Первый ремонтный размер с наружным диаметром втулки увеличен на 0,02 мм.

Второй — наружный диаметр втулки 14,2 +0,053 и 14,2 +0,040 мм, третий — с увеличенным на 0,02 мм диаметром от второго размера.

При установке втулок первого ремонтного размера отверстие под втулку в головке блока не растачивать.

При установке втулок второго и третьего ремонтных размеров необходимо расточить отверстие до диаметра 14,2 -0,023 и 14,2 -0,050 мм.

После установки новых втулок расширить в них отверстие под клапаны до размеров, указанных в табл. 2.1. Затем отшлифуйте седла клапанов, как указано выше.

Для проверки головки блока на наличие трещин необходимо подвести шланг подачи сжатого воздуха к одному из отверстий рубашки охлаждения.

Закройте все отверстия в головке деревянными заглушками. Опустить головку в ванну с водой и подать сжатый воздух под давлением 1,5 атм. В местах, где есть трещины, будут выходить пузырьки воздуха.

Зачистив привалочную плоскость головки, проверяем качество прилегания головки к блоку изогнутой линейкой.

При деформации более 0,05 мм плоскостность должна быть восстановлена механической обработкой, однако при неплоскостности более 0,1 мм головка ремонту не подлежит.

Промываем головку керосином или соляркой, очищаем масляные каналы от отложений. Затем протираем поверхности чистой тряпкой и продуем каналы сжатым воздухом. Устанавливаем заглушки масляных каналов на место.

Запрессовываем новые втулки клапанов через алюминиевую прокладку, предварительно прогрев головку до 160–180°С и охлаждая втулки в «сухом льду» (СО 2 ).

Устанавливаем клапана в порядке, обратном снятию, заменяя старые маслосъемные колпачки на новые.

Притирка клапанов

Нанесите притирочную пасту на фаску клапана и установите ее в соответствующую втулку головки.

Притирочный инструмент закрепляем на штоке клапана и, прижимая клапан к седлу, поворачиваем его в обе стороны примерно на 90°

Продолжайте притирку до тех пор, пока уплотнительная фаска клапана не станет полностью матовой и чистой по всей ширине и длине.

Так же должна выглядеть фаска на седле клапана.

Остатки пасты вытираем ветошью с клапана и седла.

Головку блока цилиндров собираем в обратном порядке.

Головки блока цилиндров на Summit Racing

Если вы участвуете в гонках Pro Stock, Super Comp или просто хотите восстановить свой старый маленький блок Chevy 350, головки блока цилиндров созданы именно для вас! Головки цилиндров повышают производительность. ..

..

Независимо от того, участвуете ли вы в гонках Pro Stock, Super Comp или просто хотите восстановить свой старый маленький блок Chevy 350, для вас найдутся головки блока цилиндров! Головки цилиндров с улучшенными характеристиками улучшают подачу воздуха в двигатель, повышая мощность и крутящий момент. Закрепите на болтах набор полностью собранных головок цилиндров для мгновенного прироста мощности или настройте верхнюю часть вашего двигателя на основе комплекта голых отливок! Кроме того, вы можете еще больше увеличить мощность, выбрав головки цилиндров с направляющими и камерами с отверстиями с ЧПУ, профилированными камерами с ЧПУ, приподнятыми направляющими выхлопных газов и другими усовершенствованиями. От недорогих чугунных головок цилиндров до легких…

Независимо от того, участвуете ли вы в гонках Pro Stock, Super Comp или просто хотите восстановить свой старый маленький блок Chevy 350, для вас найдутся головки блока цилиндров! Головки цилиндров с улучшенными характеристиками улучшают подачу воздуха в двигатель, повышая мощность и крутящий момент. Закрепите на болтах набор полностью собранных головок цилиндров для мгновенного прироста мощности или настройте верхнюю часть вашего двигателя на основе комплекта голых отливок! Кроме того, вы можете еще больше увеличить мощность, выбрав головки цилиндров с направляющими и камерами с отверстиями с ЧПУ, профилированными камерами с ЧПУ, приподнятыми направляющими выхлопных газов и другими усовершенствованиями. От недорогих чугунных головок цилиндров до легких алюминиевых головок цилиндров — у нас есть головки цилиндров для самых разных областей применения, в том числе для новейших двигателей GM LS и Ford Mod-Motor.

Закрепите на болтах набор полностью собранных головок цилиндров для мгновенного прироста мощности или настройте верхнюю часть вашего двигателя на основе комплекта голых отливок! Кроме того, вы можете еще больше увеличить мощность, выбрав головки цилиндров с направляющими и камерами с отверстиями с ЧПУ, профилированными камерами с ЧПУ, приподнятыми направляющими выхлопных газов и другими усовершенствованиями. От недорогих чугунных головок цилиндров до легких алюминиевых головок цилиндров — у нас есть головки цилиндров для самых разных областей применения, в том числе для новейших двигателей GM LS и Ford Mod-Motor.

Результаты 1–25

2000 г.

+

$647,64

Ориентировочная дата отгрузки в США:

27 февраля 2023 г.

Расчетная дата международной отправки:

Сегодня

$593,58

Ориентировочная дата отгрузки в США:

27 февраля 2023 г.

Расчетная дата международной отправки:

Сегодня

1193,95 долларов США

Ориентировочная дата отгрузки в США:

6 февраля 2023 г.

Расчетная дата международной отправки:

Сегодня

$593,58

Ориентировочная дата отгрузки в США:

27 февраля 2023 г.

Расчетная дата международной отправки:

Сегодня

2300,33 доллара США

Ориентировочная дата отгрузки в США:

23 февраля 2023 г.

Расчетная дата международной отправки:

Сегодня

439,00 долларов США

Ориентировочная дата отгрузки в США:

20 февраля 2023 г.

Расчетная дата международной отправки:

Сегодня

2064,27 долларов США

Ориентировочная дата отгрузки в США:

23 февраля 2023 г.

Расчетная дата международной отправки:

Сегодня

$863,88

Ориентировочная дата отгрузки в США:

16 февраля 2023 г.

Расчетная дата международной отправки:

Сегодня

2066,54 долларов США

Ориентировочная дата отгрузки в США:

27 февраля 2023 г.

Расчетная дата международной отправки:

Сегодня

2788,42 долл. США

Ориентировочная дата отгрузки в США:

27 февраля 2023 г.

Расчетная дата международной отправки:

Сегодня

3095,95 долларов США

Ориентировочная дата отгрузки в США:

Вторник 27. 12.2022

12.2022

Расчетная дата международной отправки:

Понедельник 26.12.2022

1367,95 долларов США

Ориентировочная дата отгрузки в США:

Вторник 27.12.2022

Расчетная дата международной отправки:

Сегодня

$393,50

Ориентировочная дата отгрузки в США:

Вторник 27. 12.2022

12.2022

Расчетная дата международной отправки:

Сегодня

1200,95 долларов США

Ориентировочная дата отгрузки в США:

6 февраля 2023 г.

Расчетная дата международной отправки:

Сегодня

1085,99 долларов США

Ориентировочная дата отгрузки в США:

20 апр. 2023 г.

2023 г.

Расчетная дата международной отправки:

21 апр. 2023 г.

если заказать сегодня

1197,95 долларов США

Ориентировочная дата отгрузки в США:

9 фев, 2023 г.

Расчетная дата международной отправки:

Сегодня

$944,95

Ориентировочная дата отгрузки в США:

Вторник 27. 12.2022

12.2022

Расчетная дата международной отправки:

Сегодня

1157,9 долларов США5

Ориентировочная дата отгрузки в США:

9 февраля 2023 г.

Расчетная дата международной отправки:

Сегодня

1243,99 долларов США

Ориентировочная дата отгрузки в США:

20 февраля 2023 г.

Расчетная дата международной отправки:

20 февраля 2023 г.

если заказать сегодня

1225,00 долларов США

Ориентировочная дата отгрузки в США:

30 января 2023 г.

Расчетная дата международной отправки:

Сегодня

$363,50

Ориентировочная дата отгрузки в США:

Четверг 29. 12.2022

12.2022

Расчетная дата международной отправки:

Сегодня

1187,95 долларов США

Ориентировочная дата отгрузки в США:

23 января 2023 г.

Расчетная дата международной отправки:

23 января 2023 г.

если заказать сегодня

$843,38

Ориентировочная дата отгрузки в США:

3 января 2023 г.

Расчетная дата международной отправки:

Сегодня

449,00 долларов США

Ориентировочная дата отгрузки в США:

23 февраля 2023 г.

Расчетная дата международной отправки:

Сегодня

3580,33 долларов США

Ориентировочная дата отгрузки в США:

16 февраля 2023 г.