Содержание

принцип работы и устройство инжекторных систем

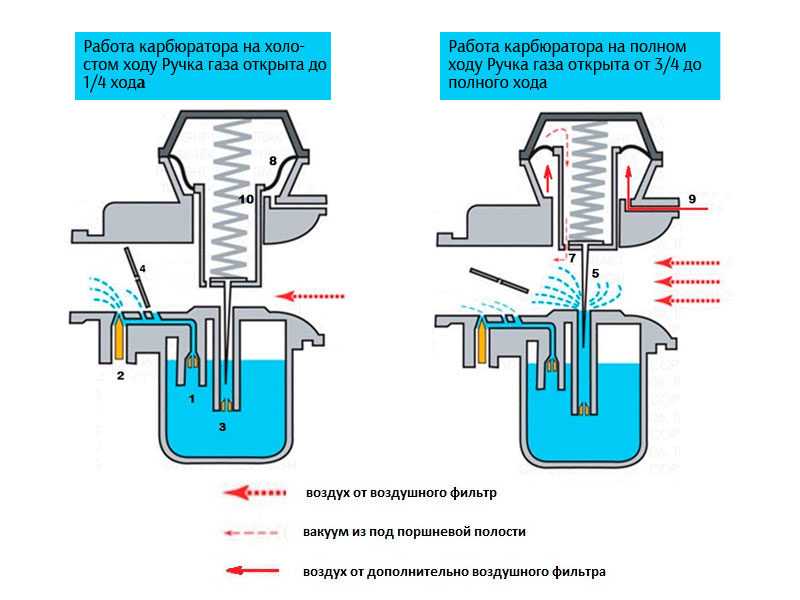

На рынке автомобильного мира существует две топливные системы, используемые в двигателях внутреннего сгорания. Первая – карбюраторная, а вторая – инжекторная. Если раньше все машины оснащались карбюраторами (причем от их количества зависела и мощность ДВС), то в последних поколениях транспортных средств большинства автопроизводителей используется инжектор.

Рассмотрим, чем данная система отличается от карбюраторной, какие виды инжекторов бывают, а также в чем его преимущества и недостатки.

Инжекторная система

На всех современных автомобилях с бензиновыми моторами используется инжекторная система подачи топлива, поскольку она является более совершенной, чем карбюраторная, несмотря на то, что она конструктивно более сложная.

Инжекторный двигатель – не новь, но широкое распространение он получил только после развития электронных технологий. Все потому, что механически организовать управление системой, обладающей высокой точностью работы было очень сложно. Но с появлением микропроцессоров это стало вполне возможно.

Но с появлением микропроцессоров это стало вполне возможно.

Инжекторная система отличается тем, что бензин подается строго заданными порциями принудительно в коллектор (цилиндр).

Основным достоинством, которым обладает инжекторная система питания, является соблюдение оптимальных пропорций составных элементов горючей смеси на разных режимах работы силовой установки. Благодаря этому достигается лучший выход мощности и экономичное потребление бензина.

Выбор оптимальной системы подачи топлива

Размышляя какая разница между инжектором и карбюратором, многие автомобилисты приходят к выводу что электронная система гораздо надёжнее. Однако переоборудование любого автомобиля экономически невыгодно и приведёт только к излишним затратам. Решение о выборе более экономичной системы актуально при покупке машины. Разобраться чем отличаются инжектор и карбюратор довольно просто, и такие знания обязательно пригодятся.

Карбюратор уже отслужил свой срок на рынке современных автомобилей. Несмотря на его преимущества, применение инжектора наиболее эффективно и отвечает всем экологическим требованиям. Карбюраторные двигатели используются в основном на старых машинах, но такая технология отлично себя зарекомендовала и не нуждается в доработке. Применение инжектора имеет немалые преимущества и эта система установлена без возможности выбора в любой новой машине.

Несмотря на его преимущества, применение инжектора наиболее эффективно и отвечает всем экологическим требованиям. Карбюраторные двигатели используются в основном на старых машинах, но такая технология отлично себя зарекомендовала и не нуждается в доработке. Применение инжектора имеет немалые преимущества и эта система установлена без возможности выбора в любой новой машине.

Устройство системы

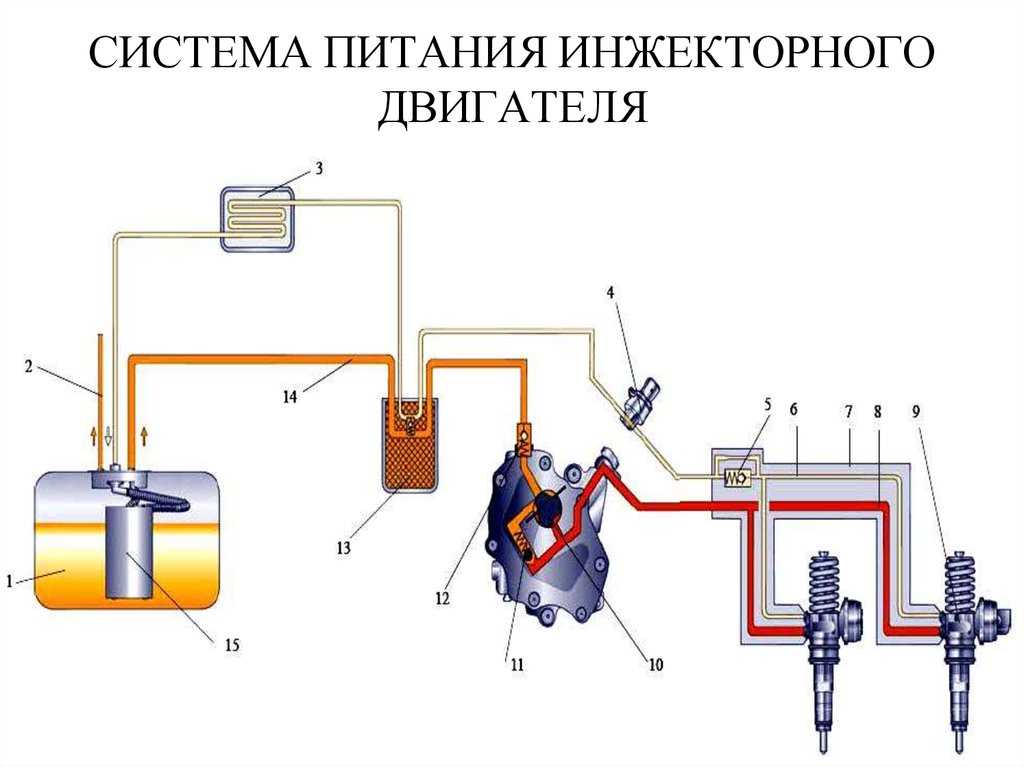

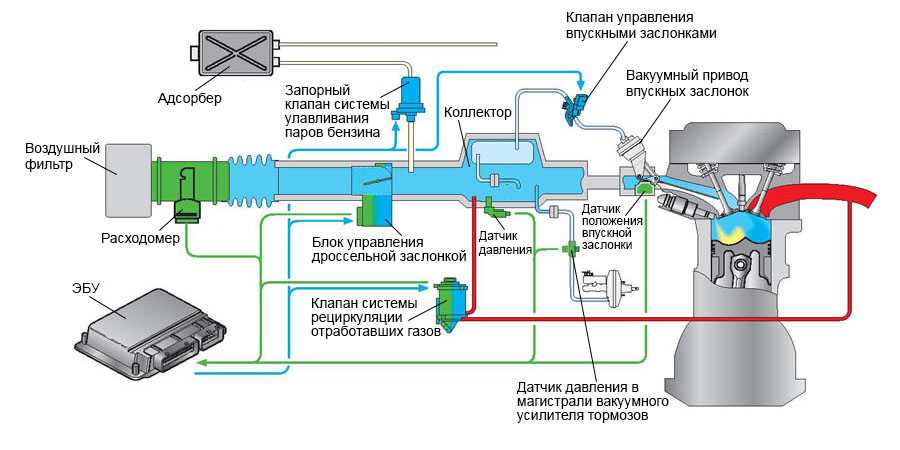

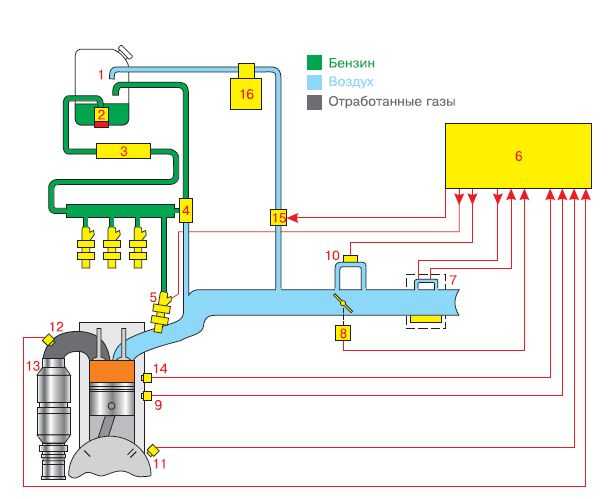

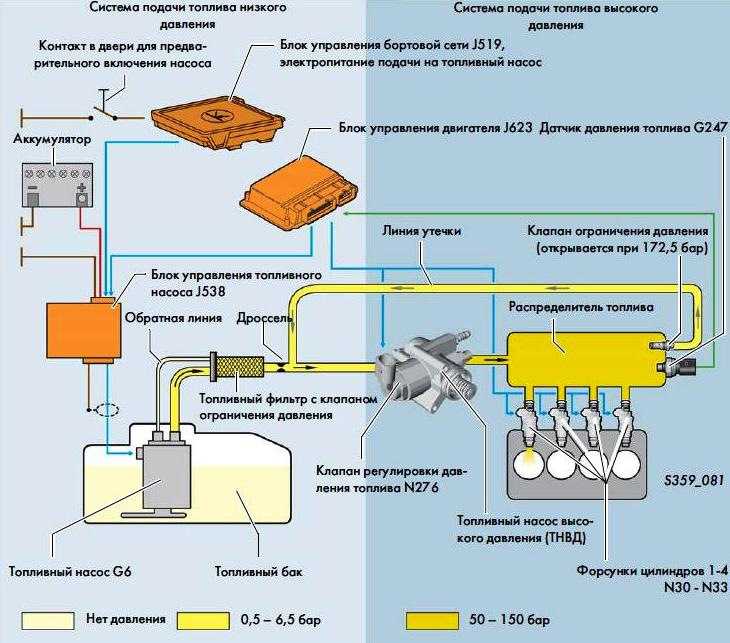

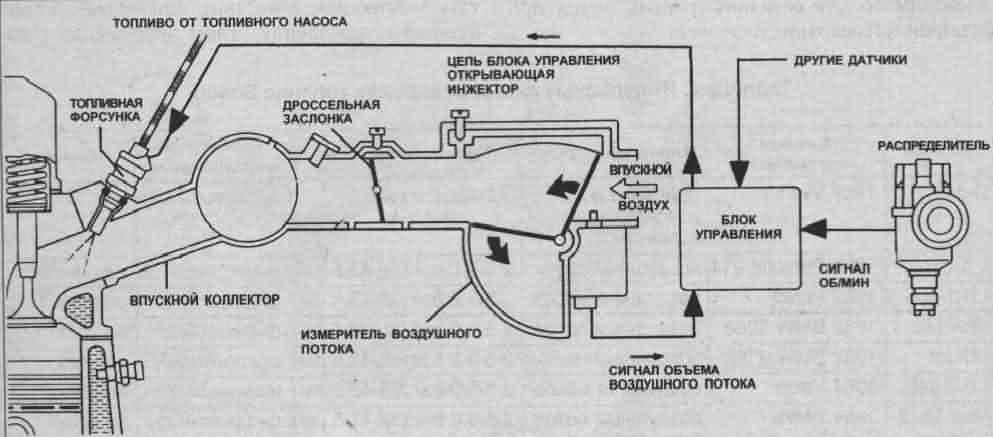

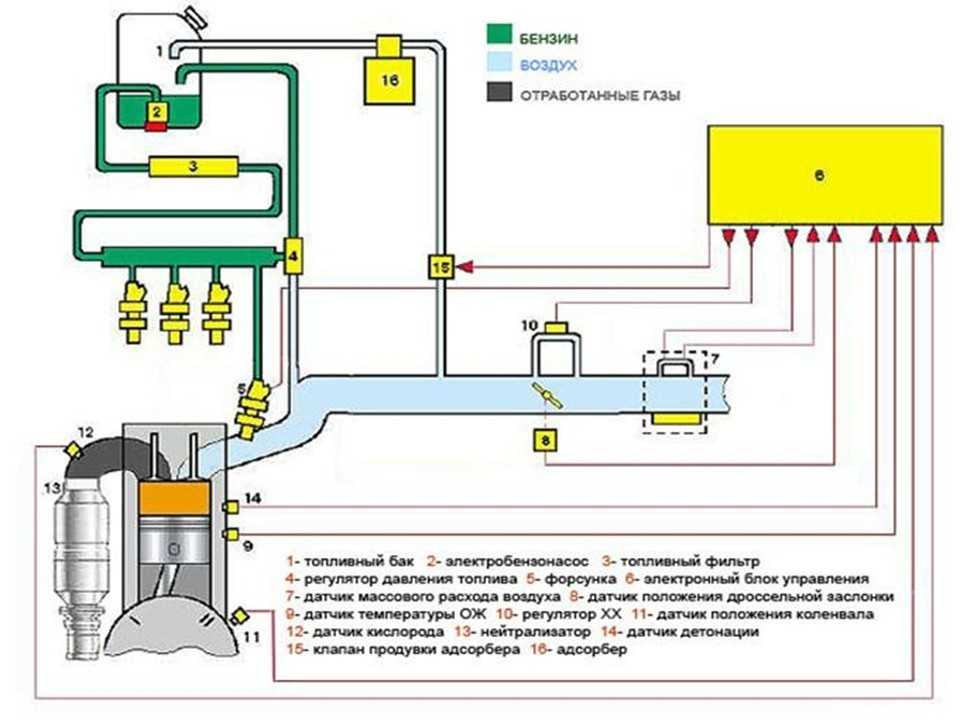

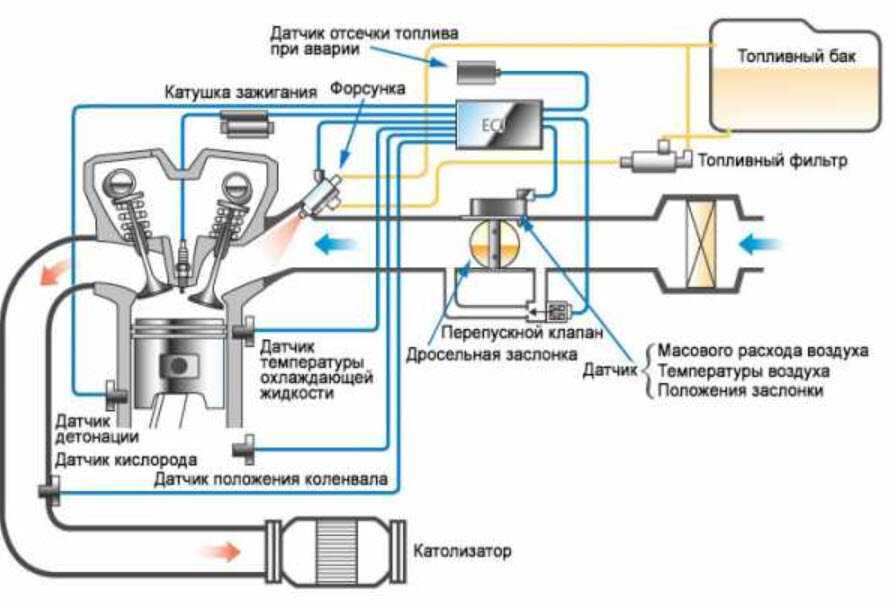

Инжекторная система подачи топлива состоит из электронной и механической составляющих. Первая контролирует параметры работы силового агрегата и на их основе подает сигналы для срабатывания исполнительной (механической) части.

К электронной составляющей относится микроконтроллер (электронный блок управления) и большое количество следящих датчиков:

Датчики системы инжектора

На некоторых авто могут иметься еще несколько дополнительных датчиков. У всех у них одна задача – определять параметры работы силового агрегата и передавать их на ЭБУ

Что касается механической части, то в ее состав входят такие элементы:

Простая инжекторная система подачи топлива

Как все работает

Теперь рассмотрим принцип работы инжекторного двигателя отдельно по каждой составляющей. С электронной частью, в целом, все просто. Датчики собирают информацию о скорости вращения коленчатого вала, воздуха (поступившего в цилиндры, а также остаточной его части в отработанных газах), положения дросселя (связанного с педалью акселератора), температуры ОЖ. Эти данные датчики передают постоянно на электронный блок, благодаря чему и достигается высокая точность дозировки бензина.

С электронной частью, в целом, все просто. Датчики собирают информацию о скорости вращения коленчатого вала, воздуха (поступившего в цилиндры, а также остаточной его части в отработанных газах), положения дросселя (связанного с педалью акселератора), температуры ОЖ. Эти данные датчики передают постоянно на электронный блок, благодаря чему и достигается высокая точность дозировки бензина.

Поступающую с датчиков информацию ЭБУ сравнивает с данными, внесенными в картах, и уже на основе этого сравнения и ряда расчетов осуществляет управление исполнительной частью.В электронный блок внесены так называемые карты с оптимальными параметрами работы силовой установки (к примеру, на такие условия нужно подать столько-то бензина, на другие – столько-то).

Первый инжекторный двигатель Toyota 1973 года

Чтобы было понятнее, рассмотрим более подробно алгоритм работы электронного блока, но по упрощенной схеме, поскольку в действительности при расчете используется очень большое количество данных. В целом, все это направлено на высчитывание временной длины электрического импульса, который подается на форсунки.

В целом, все это направлено на высчитывание временной длины электрического импульса, который подается на форсунки.

Поскольку схема – упрощенная, то предположим, что электронный блок ведет расчеты только по нескольким параметрам, а именно базовой временной длине импульса и двум коэффициентам – температуры ОЖ и уровне кислорода в выхлопных газах. Для получения результата ЭБУ использует формулу, в которой все имеющиеся данные перемножаются.

Для получения базовой длины импульса, микроконтроллер берет два параметра – скорость вращения коленчатого вала и нагрузку, которая может высчитываться по давлению в коллекторе.

К примеру, обороты двигателя составляют 3000, а нагрузка 4. Микроконтроллер берет эти данные и сравнивает с таблицей, внесенной в карту. В данном случае получаем базовую временную длину импульса 12 миллисекунд.

Но для расчетов нужно также учесть коэффициенты, для чего берутся показания с датчиков температуры ОЖ и лямбда-зонда. К примеру, температура составляется 100 град, а уровень кислорода в отработанных газах составляет 3. ЭБУ берет эти данные и сравнивает с еще несколькими таблицами. Предположим, что температурный коэффициент составляет 0,8, а кислородный – 1,0.

ЭБУ берет эти данные и сравнивает с еще несколькими таблицами. Предположим, что температурный коэффициент составляет 0,8, а кислородный – 1,0.

Получив все необходимые данные электронный блок проводит расчет. В нашем случае 12 множиться на 0,8 и на 1,0. В результате получаем, что импульс должен составлять 9,6 миллисекунды.

Описанный алгоритм – очень упрощенный, на деле же при расчетах может учитываться не один десяток параметров и показателей.

Поскольку данные поступают на электронный блок постоянно, то система практически мгновенно реагирует на изменение параметров работы мотора и подстраивается под них, обеспечивая оптимальное смесеобразование.

Стоит отметить, что электронный блок управляет не только подачей топлива, в его задачу входит также регулировка угла зажигания для обеспечения оптимальной работы мотора.

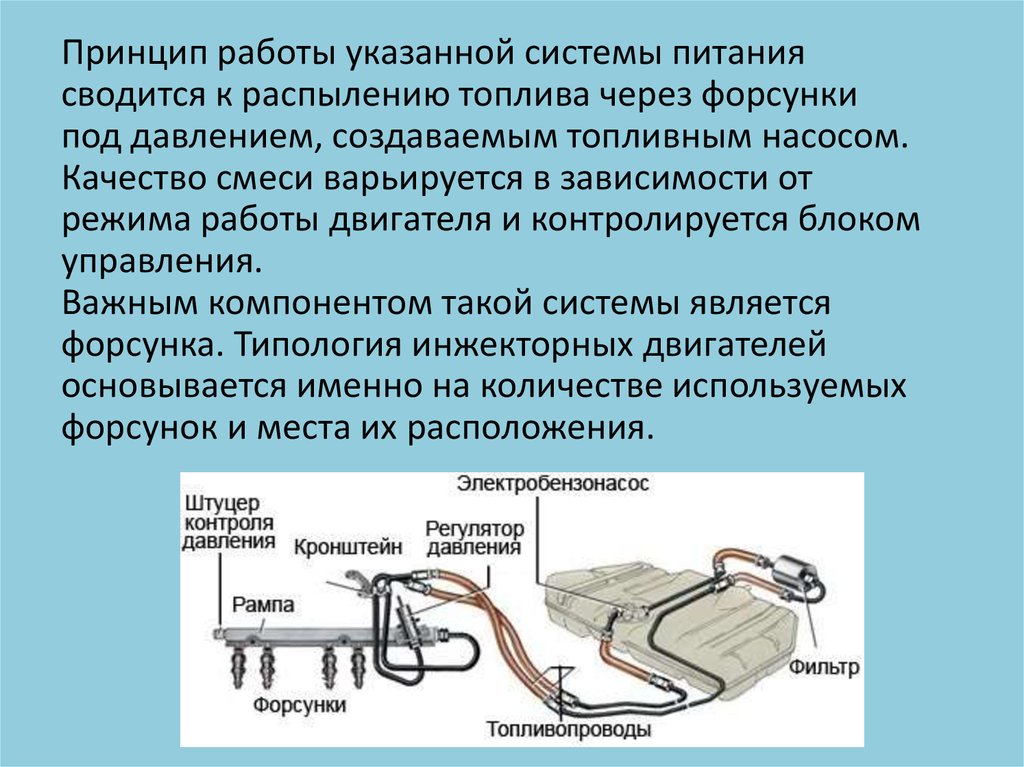

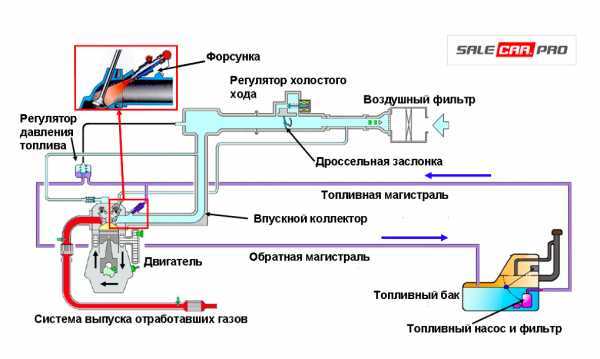

Теперь о механической части. Здесь все очень просто: насос, установленный в баке, закачивает в систему бензин, причем под давлением, чтобы обеспечить принудительную подачу. Давление должно быть определенным, поэтому в схему включен регулятор.

Давление должно быть определенным, поэтому в схему включен регулятор.

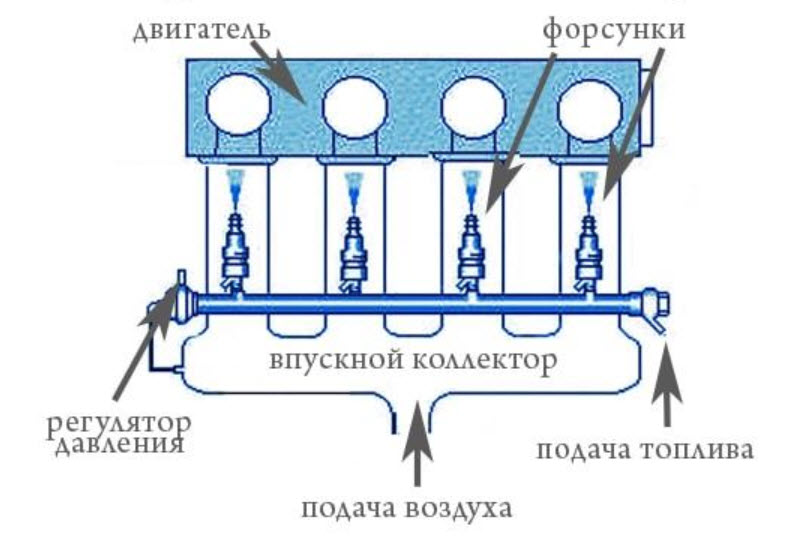

По магистралям бензин подается на рампу, которая соединяет между собой все форсунки. Подающийся от ЭБУ электрический импульс приводит к открытию форсунок, а поскольку бензин находится под давлением, то он через открывшийся канал просто впрыскивается.

Обратная связь с датчиками

Одним из основных датчиков, на показаниях которого ЭБУ регулирует время открытия форсунок, является лямбда-зонд, установленный в выпускной системе. Этот датчик определяет остаточное (не сгоревшее) количество воздуха в газах.

Эволюция датчика лямбда-зонд от Bosch

Благодаря этому датчику обеспечивается так называемая «обратная связь». Суть ее заключается вот в чем: ЭБУ провел все расчеты и подал импульс на форсунки. Топливо поступило, смешалось с воздухом и сгорело. Образовавшиеся выхлопные газы с не сгоревшими частицами смеси выводится из цилиндров по системе отвода выхлопных газов, в которую установлен лямбда-зонд. На основе его показаний ЭБУ определяет, правильно ли были проведены все расчеты и при надобности вносит корректировки для получения оптимального состава. То есть, на основе уже проведенного этапа подачи и сгорания топлива микроконтроллер делает расчеты для следующего.

На основе его показаний ЭБУ определяет, правильно ли были проведены все расчеты и при надобности вносит корректировки для получения оптимального состава. То есть, на основе уже проведенного этапа подачи и сгорания топлива микроконтроллер делает расчеты для следующего.

Стоит отметить, что в процессе работы силовой установки существуют определенные режимы, при которых показания кислородного датчика будут некорректными, что может нарушить работу мотора или требуется смесь с определенным составом. При таких режимах ЭБУ игнорирует информацию с лямбда-зонда, а сигналы на подачу бензина он отправляет, исходя из заложенной в карты информации.

На разных режимах обратная связь работает так:

Как видно, лямбда-зонд хоть и очень важен для работы системы, но информация с него используется далеко не всегда.

Напоследок отметим, что инжектор хоть и конструктивно сложная система и включает множество элементов, поломка которых сразу же сказывается на функционировании силовой установки, но она обеспечивает более рациональный расход бензина, а также повышает экологичность автомобиля. Поэтому альтернативы этой системе питания пока нет.

Поэтому альтернативы этой системе питания пока нет.

Источник

Устройство и принцип работы инжектора

Инжектор – это самый популярный электронно-механический узел в автомобилестроении. Устройство и принцип работы инжектора одновременно просты и сложны. Конечно, рядовому автовладельцу необязательно вникать в детали конструкции инжекторных систем и их программного обеспечения, но основные моменты знать не помешает.

Ниже мы расскажем о том, что такое инжектор, каков принцип его работы, и какие типы инжекторных форсунок чаще всего применяются на современных двигателях.

Рекомендуем посмотреть видео внизу страницы, на котором хорошо показано, как работает инжектор.

Такие вещи своими силами не ремонтируются, однако разбираться в устройстве инжектора стоит, хотя бы для того, чтобы не попасть впросак при оплате счета в автосервисе.

Преимущества и недостатки

ВведениеНазначение, устройство, принцип работы тормозной системы ваз 2112

Объективно в мире современных автомобилей вряд ли стоит выбор между инжекторным и карбюраторным двигателем. Преимущества однозначно на стороне инжектора.

Преимущества однозначно на стороне инжектора.

Но даже при таких условиях не лишним будет знать, какими сильными и слабыми сторонами характеризуется инжекторный силовой агрегат.

К его основным преимуществам относят следующие моменты:

- Двигатель автоматически меняет режим своей работы. Он напрямую зависит от того, какие текущие условия. Именно это даёт инжектору огромную фору перед карбюратором. Водителю ничего не нужно делать, чтобы заставить мотор работать иначе. Он проанализирует происходящее, и поменяет свою работу, чтобы добиться оптимальных показателей.

- Ручные настройки. Их попросту нет. И это ещё один весомый аргумент в пользу инжектора. Автомобилистам нет необходимости залезать под капот, что-то настраивать, крутить и менять. Электроника всё делает самостоятельно.

- Экономичность. Одним из факторов перехода и карбюраторов на инжекторы стал вопрос целесообразного использования ресурсов. Инжекторы на практике доказывают, что они требуют меньше топлива при большей мощности и скорости.

При прочих равных, инжектор потребляет в среднем на 15-20% меньше горючего, чем некогда конкурент в лице карбюраторной системы.

При прочих равных, инжектор потребляет в среднем на 15-20% меньше горючего, чем некогда конкурент в лице карбюраторной системы. - Экологичность. Именно из-за необходимости сохранения экологии инженеры приступили к активному производству инжекторных систем. Без инжектора добиться соответствия нынешним крайне жёстким экологическим стандартам было бы невозможно.

- Простейший запуск мотора. Это достигается за счёт наличия автоматического определения оптимальной работы. В итоге при любой погоде и температуре инжекторы запускаются безо всяких проблем.

Но не стоит торопиться с выводами. Помимо очевидных преимуществ, у инжекторных систем также имеются определённые недостатки.

К основным минусам относятся:

Сложная конструкция. Инжекторный силовой агрегат действительно устроен намного сложнее, чем тот же карбюраторный мотор. Но в настоящее время это уже не является серьёзной проблемой. Работники автосервисов легко справляются со всеми задачами, связанными с инжекторами. Да и сами автовладельцы научились решать ряд вопросов своими силами. Стоимости. Конструктивные особенности повлекли за собой увеличение затрат на производство компонентов и сборку. Это стало причиной повышения стоимости самого двигателя. Проблема ремонта элементов системы подачи горючего. Некоторые компоненты вовсе не поддаются восстановлению, а другие очень сложно отремонтировать. Потому зачастую проще сразу поменять деталь, чем пытаться вернуть её к жизни. А это дополнительные финансовые затраты. Требования к топливу

Да и сами автовладельцы научились решать ряд вопросов своими силами. Стоимости. Конструктивные особенности повлекли за собой увеличение затрат на производство компонентов и сборку. Это стало причиной повышения стоимости самого двигателя. Проблема ремонта элементов системы подачи горючего. Некоторые компоненты вовсе не поддаются восстановлению, а другие очень сложно отремонтировать. Потому зачастую проще сразу поменять деталь, чем пытаться вернуть её к жизни. А это дополнительные финансовые затраты. Требования к топливу

Если карбюратор мог переваривать практически всё, для инжектора важно заливать в бак достаточно хорошее топливо с определёнными характеристиками и составом. Их определяет сам автопроизводитель

Заправка на дешёвых и сомнительных АЗС часто становится причиной многих поломок и неисправностей. Ремонт и обслуживание. Инжектор требует умелых рук и профессионального подхода. Специалисты не рекомендует пытаться самостоятельно ремонтировать и обслуживать эти системы, поскольку любая ошибка может привести к серьёзным негативным последствиям. Чтобы грамотно обслужить некоторые элементы, требуется специальный инструмент и профессиональное оборудование. Хотя мелкий ремонт всё ещё доступен для выполнения своими руками. Поменять те же расходники можно самостоятельно. Зависимости от электричества. Если в бортовой сети пропадёт напряжение, разрядится аккумулятор, двигатель перестанет работать. Потому в случае с инжекторами предъявляются повышенные требования к качеству используемых аккумуляторных батарей. Также крайне важно следить за работой генератора и поддерживать его работоспособность.

Чтобы грамотно обслужить некоторые элементы, требуется специальный инструмент и профессиональное оборудование. Хотя мелкий ремонт всё ещё доступен для выполнения своими руками. Поменять те же расходники можно самостоятельно. Зависимости от электричества. Если в бортовой сети пропадёт напряжение, разрядится аккумулятор, двигатель перестанет работать. Потому в случае с инжекторами предъявляются повышенные требования к качеству используемых аккумуляторных батарей. Также крайне важно следить за работой генератора и поддерживать его работоспособность.

Исходя из всего сказанного выше, можно сказать, что многие недостатки достаточно условные, и воспринимать их как серьёзные минусы вряд ли стоит. Особенно при учёте таких преимуществ, которые объективно делают инжектор приоритетным выбором для автомобилиста.

Что такое инжектор

Впервые данную разработку внедрили в производство специалисты компании Bosch, когда оснастили ею купе Goliath 700 Sport с двухтактным двигателем. Произошло это в 1951 году, а всего через 3 года это же сделал Mercedes (Mercedes-Benz 300 SL). Однако поначалу такие комплектующие были довольно дороги, так что широкое применение инжекторов началось только в 70-х годах. Инжекторная система быстро вытеснила карбюраторы (особенно в Европе, Америке и Японии) и на сегодняшний день большинство моделей автомобилей оснащаются именно этим устройством.

Произошло это в 1951 году, а всего через 3 года это же сделал Mercedes (Mercedes-Benz 300 SL). Однако поначалу такие комплектующие были довольно дороги, так что широкое применение инжекторов началось только в 70-х годах. Инжекторная система быстро вытеснила карбюраторы (особенно в Европе, Америке и Японии) и на сегодняшний день большинство моделей автомобилей оснащаются именно этим устройством.

Инжекторная система впрыска топлива (Fuel Injection System) отличается тем, что она осуществляет прямой впрыск непосредственно в цилиндры или же во впускной коллектор. Делается это при помощи все той же форсунки, которые, в свою очередь, делятся на 2 категории, отличающиеся местом монтажа инжектора, а также принципом его работы:

Помимо этого, существует несколько типов распределенного впрыска:

Типы инжекторных форсунок

Инжекторные форсунки различаются по способам впрыска:

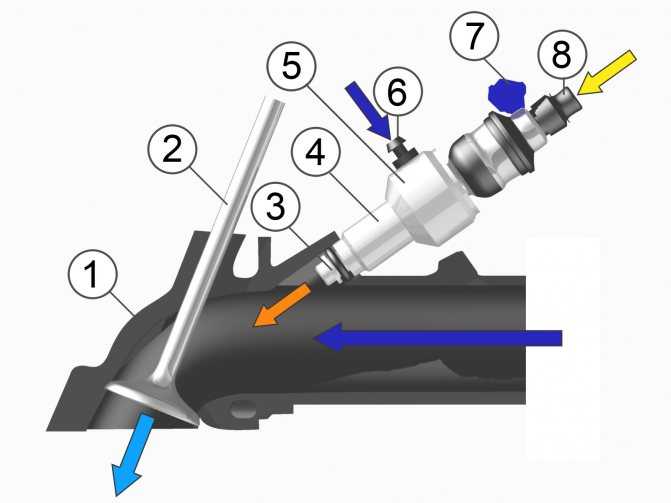

Электромагнитная форсунка – довольно проста и ставится на бензиновые моторы (в большинстве случаев). Ею оснащают и двигатели с непосредственным впрыском. Ее главными составными частями являются оснащенный иглой электромагнитный клапан, а также сопло. В процессе функционирования на обмотку клапана подается электрический разряд. Частотой его подачи ведает специальный электронный блок управления. В ходе процесса происходит образование электромагнитного поля. Оно втягивает иглу, освобождает сопло и происходит впрыск, причем делается это одновременно со сжиманием пружины, которая разжимается после исчезновения электромагнитного поля и возвращает иглу в исходное положение.

Ею оснащают и двигатели с непосредственным впрыском. Ее главными составными частями являются оснащенный иглой электромагнитный клапан, а также сопло. В процессе функционирования на обмотку клапана подается электрический разряд. Частотой его подачи ведает специальный электронный блок управления. В ходе процесса происходит образование электромагнитного поля. Оно втягивает иглу, освобождает сопло и происходит впрыск, причем делается это одновременно со сжиманием пружины, которая разжимается после исчезновения электромагнитного поля и возвращает иглу в исходное положение.

Электрогидравлическая форсунка – применяется на дизельных моторах (в том числе с системой Common Rail). Основные элементы данной форсунки – это камера управления, дроссели (впускной и сливной) и электромагнитный клапан. Работают они благодаря разнице в давлении солярки на форсунку и поршень: иглу форсунки топливо прижимает к седлу, тогда как электромагнитный клапан закрыт (обесточен).

Когда блок управления открывает клапан, открывается и дроссель (сливной). Далее происходит заполнение топливной магистрали соляркой, вытекающей через дроссель. При этом начинает уменьшаться давление дизтоплива на поршень, тогда как на игле оно остается прежним. Из-за этого игла приподнимается и осуществляется впрыск.

Далее происходит заполнение топливной магистрали соляркой, вытекающей через дроссель. При этом начинает уменьшаться давление дизтоплива на поршень, тогда как на игле оно остается прежним. Из-за этого игла приподнимается и осуществляется впрыск.

Пьезоэлектрическая форсунка – это наиболее совершенный (в техническом отношении) вариант. Как правило, ею оснащают дизельные движки. У нее немало достоинств, среди которых скорость работы (по сравнению электромагнитным устройством она быстрее в 4 раза), а также предельно точная и выверенная дозировка. В данном случае применяется пьезокристалл, который изменяет свою длину под напряжением. Это устройство состоит из толкателя, пьезоэлемента, клапана и иглы.

Форсунки

При помощи этих устройств производится подача топливовоздушной смеси в камеры сгорания всех цилиндров. Что же это за механизмы? Если вы знаете сносно конструкцию карбюраторов, то вспомните про электромагнитный клапан. Вот именно у него конструкция очень похожа на ту, которую вы можете видеть у форсунок. У них имеется обмотка, на которую подается постоянное напряжение. Игольчатый клапан при подаче напряжения открывает путь для прохождения топлива. Вся эта смесь под давлением распыляется в камеры сгорания. Обратите внимание, что форсунки должны распылять топливо таким образом, чтобы оно заполняло как можно больше камеру сгорания. Прост в понимании принцип работы форсунки инжектора, с ее помощью производится распыление. Топливовоздушная смесь в этот момент похожа на туман, в определенном объеме воздуха бензин находится во взвешенном состоянии. Следовательно, воспламенение происходит намного быстрее и лучше, нежели в случае с карбюраторной системой.

У них имеется обмотка, на которую подается постоянное напряжение. Игольчатый клапан при подаче напряжения открывает путь для прохождения топлива. Вся эта смесь под давлением распыляется в камеры сгорания. Обратите внимание, что форсунки должны распылять топливо таким образом, чтобы оно заполняло как можно больше камеру сгорания. Прост в понимании принцип работы форсунки инжектора, с ее помощью производится распыление. Топливовоздушная смесь в этот момент похожа на туман, в определенном объеме воздуха бензин находится во взвешенном состоянии. Следовательно, воспламенение происходит намного быстрее и лучше, нежели в случае с карбюраторной системой.

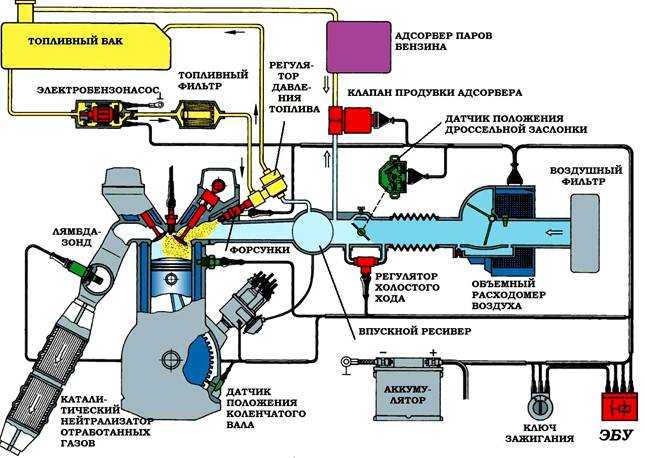

Принцип работы инжектора

Самый простой инжектор имеет в своей конструкции следующие элементы:

Как видно, ничего слишком сложного в конструкции инжектора нет, по крайней мере, это касается его механической части. Если коротко, то работа инжекторной системы впрыска происходит следующим образом:

Наиболее сложная часть всей инжекторной системы – это электронный блок управления (сокращенно – ЭБУ). Он представляет собой микрокомпьютер, производящий вычисления по программе, внесенной в его память. Программа составлена таким образом, что успевает анализировать все параметры работы двигателя и реагировать на изменение информации, полученной от внешних датчиков.

Он представляет собой микрокомпьютер, производящий вычисления по программе, внесенной в его память. Программа составлена таким образом, что успевает анализировать все параметры работы двигателя и реагировать на изменение информации, полученной от внешних датчиков.

Именно поэтому для корректной работы инжектора крайне важны следующие два компонента: каталитический нейтрализатор отработанных газов и датчик кислорода (лямбда-зонд).

Как вы могли убедиться, инжектор представляет собой весьма сложный механизм. Поэтому такие операции, как чистка инжектора или его ремонт, мы не рекомендуем проводить самостоятельно.

Достоинства и недостатки инжекторов

В завершение сегодняшнего материала не лишним будет обратить внимание на то, чем инжектор хорош, а в чём способен доставить хлопот любому автомобилисту. Начнём, наверное, с достоинств инжекторных систем, которые включают в себя следующие положения:

- Экономичность. Однозначно можно сказать, что инжекторы работают исключительно на своего «хозяина» по сравнению с теми же карбюраторами.

Удивительно, но в некоторой степени схожие топливораспределительные узлы при одинаковых режимах работы мотора поставляют в него меньшее количество топлива. Во многом это связано с продуманным устройством инжектора и наличием у него электронного управления;

Удивительно, но в некоторой степени схожие топливораспределительные узлы при одинаковых режимах работы мотора поставляют в него меньшее количество топлива. Во многом это связано с продуманным устройством инжектора и наличием у него электронного управления; - Получение большего КПД от двигателя. Опять же, удивительно. Несмотря на меньшее количества подаваемого топлива в мотор, при использовании инжектора получается добиться от силового агрегата большей мощности. Это также связано с грамотно организованным устройством узла, а особенно – его электронной составляющей;

- Экологичность. Тут всё предельно просто, ибо в структуре любого инжектора имеется каталитический нейтрализатор, которые и придаёт ему большей экологичности, дожигая недогоревшее в моторе топливо;

- Стабильность в плане работы. Повторимся, из-за грамотно организованного устройства инжекторы совершенно независимы в своём функционировании от погодных условий или подобных моментов.

Среди недостатков инжекторных систем стоит выделить лишь один аспект, а именно – их ремонт и отчасти эксплуатацию. В этом плане инжекторы довольно-таки прихотливы и неудобны для своих владельцев. В частности при желании успешно использовать узел подобного типа любому автомобилисту требуется:

В этом плане инжекторы довольно-таки прихотливы и неудобны для своих владельцев. В частности при желании успешно использовать узел подобного типа любому автомобилисту требуется:

- быть готовым к дорогому ремонту в случае поломки;

- всегда использовать только качественное топливо;

- обеспечить наличие специальных приборов для диагностики и ремонта инжектора.

На этом, пожалуй, наиболее важные положения по «инжекторному» вопросу подошли к концу. Надеемся, представленный выше материал был для вас полезен и в полной мере раскрыл принципы работы инжектора. Удачи на дорогах!

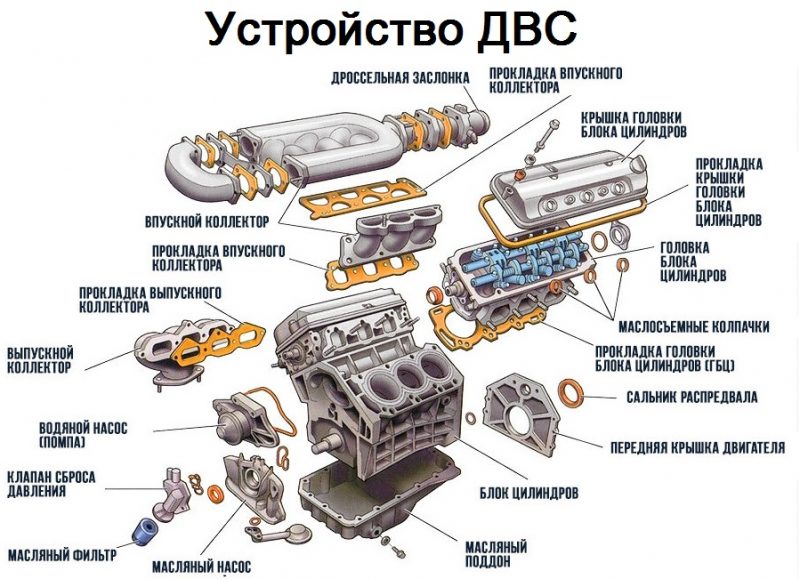

Как работает инжекторный двигатель?

Инжекторный двигатель – это довольно сложный механизм, работа которого должна быть хорошо отлажена, чтобы получить от него максимальную производительность. В статье подробно рассмотрен принцип работы инжекторного двигателя.Инжекторный двигатель – это довольно сложный механизм, работа которого должна быть хорошо отлажена, чтобы получить от него максимальную производительность. В статье подробно рассмотрен принцип работы инжекторного двигателя.

В статье подробно рассмотрен принцип работы инжекторного двигателя.

Прежде чем начать разговор об этом чуде техники, развеем некоторые мифы. Инжекторный двигатель работает по тому же принципу, что и дизельный, за исключением системы зажигания, однако, это не придает ему гораздо большей мощности, чем карбюраторному. Прибавка составит максимум 10%.

Центром всей системы является ЭБУ (электронный блок управления). Он носит много названий, «мозги», «компьютер» и так далее. По сути да, это компьютер, в который заложено огромное количество таблиц по составу смеси, времени впрыска топлива и прочего. Например, если обороты двигателя равны 1500, дроссельная заслонка открыта на 10 градусов, а расход воздуха составляет 23 кг, то в цилиндр будет поступать одно количество топлива. Если же вводные параметры изменяются, то и результат будет другим. Если с блоком управления возникают какие-то проблемы, например, слетает прошивка, то все идет прахом, двигатель либо начинает как попало работать, либо и вовсе перестает.

Топливная рампа

Она устанавливается непосредственно на двигателе. Ее миссия заключается в том, чтобы удерживать в себе смесь бензина и воздуха под определенным давлением. Именно в ней происходит процесс соединения двух составляющих горючей смеси – бензина и воздуха. Причем пропорция всегда должна быть одинаковой – 14 частей воздуха на одну бензина. Только в таком случае двигатель будет работать максимально устойчиво, стабильно, экономично. К рампе произведено подключение таких механизмов, как дроссельная заслонка, электромагнитные форсунки, клапан сброса. Между прочим, именно в топливной рампе производится установка датчика давления топлива. Но про него и все остальные электронные компоненты будет рассказано дальше. Стоит заметить, что инжектор Вентури, принцип работы которого аналогичен рассмотренной в статье системе, имеет очень широкое применение, причем не только в автомобилях.

Датчики инжекторного двигателя

Все элементы можно поделить на исполнительные и датчики. Для начала мы рассмотрим датчики.

Для начала мы рассмотрим датчики.

Датчик массового расхода воздуха (ДМРВ)

Этот элемент устанавливается перед воздушным фильтром, прямо на входе. В основе его работы лежит принцип разницы показаний. Так, через две платиновые нити проходит электричество. В зависимости от температуры их сопротивление меняется. Одна из нитей надежно укрыта от потока воздуха, что делает ее сопротивление неизменным. Вторая же охлаждается потоком, и на основании разницы величин, по тем же таблицам, о которых сказано выше, ЭБУ рассчитывает количество воздуха.

Датчик абсолютного давлении и температуры двигателя (ДАД)

Он используется либо в качестве альтернативы, либо вместе с вышеописанным для более высокой точности снятия показаний. Если вкратце, в нем имеется две камеры, одна из которых герметична и имеет внутри абсолютный вакуум. Вторая же камера подсоединяется к впускному коллектору, где создается разрежение во время такта впуска. Между этими камерами имеется диафрагма, а так же пьезоэлементы. Они вырабатывают напряжение при движении диафрагмы. Далее сигнал идет на ЭБУ.

Они вырабатывают напряжение при движении диафрагмы. Далее сигнал идет на ЭБУ.

Датчик положения коленчатого вала (ДПКВ)

Если посмотреть на шкив коленвала инжекторного двигателя, то можно рассмотреть на нем гребенку. Она магнитная. По всему периметру установлены зубцы. Всего их должно быть 60 штук, через каждые 6 градусов. Но двух из них нет, они нужны для синхронизации. Датчик положение коленчатого вала имеет в своем составе намагниченный стальной сердечный, а так же медную обмотку. При прохождении зубцов в обмотке возникает индукционный ток, напряжение которого зависит от скорости вращения шкива.

Датчик фаз (ДФ)

Не все двигатели им оснащались раньше, но сейчас его можно встретить практически везде. Он работает по принципу датчика Холла, то есть имеет диск с катушкой, а так же прорезь. Как только прорезь попадает на датчик, выходное напряжение на нем нулевое. Этот момент означает верхнюю мертвую точку такта сжатия первого цилиндра. Нужно это для того, чтобы ЭБУ мог генерировать напряжение для зажигания в нужном цилиндре, а так же контролировать такты. Чтобы, например, форсунка не открылась во время рабочего хода.

Чтобы, например, форсунка не открылась во время рабочего хода.

Датчик детонации

Он устанавливается на блоке цилиндров инжекторного двигателя. Как только в двигателе возникает детонация, по блоку передается вибрация. Датчик представляет собой пьезоэлемент, который генерирует напряжение, чем сильнее вибрации, тем выше напряжение. Соответственно, ЭБУ на основании его показаний корректирует момент зажигания. Но об этом позже.

Датчик положения дроссельной заслонки (ДПДЗ)

По сути своей, это обычный потенциометр. Опорное напряжение на нем, как правило, составляет 5 вольт. Так вот, в зависимости от того, на какой угол отклоняется дроссельная заслонка, меняется напряжение на контрольном выводе. Все просто.

Исполнительные элементы

Исполнительные элементы получили свое название за то, что именно они вносят коррективы в работу двигателя. ТО есть, блок управления получает сигнал от датчика, анализирует его, после чего отправляет сигнал на исполнительный элемент.

Топливный насос

Начнем с системы питания. Он установлен в баке и подает топливо в топливную рампу под давлением 3,2 – 3,5 Мпа. Это позволяет гарантировать качественный распыл топлива в цилиндры. Как только повышаются обороты двигателя, повышается и аппетит, а значит в рампу надо подавать большее количество топлива для сохранения давления. Насос начинает вращаться быстрее по команде блока управления. Большинство современных автомобилей, начиная примерно с 2013 года выпуска, оснащаются топливным модулем, который включает в себя насос и встроенный фильтр. Это существенно сказывается на стоимости замены фильтра, потому что менять надо весь модуль. Некоторые производители в инструкциях пишут, что модуль устанавливается на весь срок службы авто, однако не стоит верить, что какой-то фильтр способен проходить больше 2 сезонов.

Форсунка

После того, как топливо прошло всю цепь провода, оно попадает в форсунку, которая дозирует его подачу в цилиндр. Форсунка представляет собой электромагнитный клапан очень маленького диаметра, который обеспечивает распыл бензина в камеру сгорания. ЭБУ изменяет количество топлива, которое подается, при помощи временных промежутков, пока открыта форсунка. Как правило, это десятые доли секунды.

ЭБУ изменяет количество топлива, которое подается, при помощи временных промежутков, пока открыта форсунка. Как правило, это десятые доли секунды.

Дроссельная заслонка

Все мы когда-то видели карбюратор, заглядывали в него сверху. Так вот в нем имелись заслонки, которые перекрывали воздух. Здесь принцип тот же. Пожалуй, и рассказать больше нечего.

Регулятор холостого хода (РХХ)

Это тоже электромагнитный клапан, шток которого закрывает воздуховод, проходящий в обход дроссельной заслонки. В зависимости от напряжения, которое на него подает блок управления, он открывает этот самый канал.

Модуль зажигания

В принципе, это та же катушка зажигания, только их здесь четыре. При прохождении тока через первичную обмотку во вторичной коммутируется высокочастотный ток высокого напряжения, который подается на свечу.

Топливный насос

Это сердце всей топливной системы, так как с его помощью происходит циркуляция бензина. Состоит он из следующих элементов:

- Фильтр (в народе называется он «памперс», так как имеет завидное сходство).

- Электродвигатель постоянного тока.

- Помпа, приводимая в движение двигателем.

- Датчик уровня (конструктивно он объединен с топливным насосом).

Располагается насос непосредственно в баке, крепится при помощи гаек. Доступ к нему можно получить, если поднять заднее сиденье. Во всех автомобилях, будь то старенькая «десятка» либо же новая «японка», находится бензонасос именно под сиденьем. Конечно, снятие и установка будут производиться на всех машинах по-разному. От насоса к рампе проложена топливная магистраль. Она должна выдерживать большое давление, поэтому всегда следите за ее состоянием. Параллельно этой магистрали прокладывается трубка, которая возвращает избытки бензина обратно в бак. Довольно прост принцип работы бензонасоса. Инжектор функционирует за счет избыточного давления, создаваемого помпой.

Принцип работы инжекторного двигателя

Итак, после того, как мы разобрались в основных узлах инжекторного двигателя, посмотрим, как же он работает. После того как стартер провернул коленчатый вал, ДПКВ сообщил блоку управления, какой цилиндр в каком положении находится. В свою очередь, датчик фаз сообщил о тактах. Блок управления принял эту информацию к сведению и открыл форсунку в том цилиндре, в котором начинается такт впуска. Но открыл ее не просто так, а на строго определенный промежуток времени, который по таблицам соответствует показаниям ДМРВ или ДАД. Так сформировалась рабочая смесь.

После того как стартер провернул коленчатый вал, ДПКВ сообщил блоку управления, какой цилиндр в каком положении находится. В свою очередь, датчик фаз сообщил о тактах. Блок управления принял эту информацию к сведению и открыл форсунку в том цилиндре, в котором начинается такт впуска. Но открыл ее не просто так, а на строго определенный промежуток времени, который по таблицам соответствует показаниям ДМРВ или ДАД. Так сформировалась рабочая смесь.

Видео: как работает бензиновый инжекторный двигатель внутреннего сгорания

После того как здесь такт впуска закончился, начинается сжатие, в это время впуск происходит в другом цилиндре. Здесь же поршень доходит до верхней мертвой точки, о чем говорит ДПКВ и ДФ, соответственно, пора подавать напряжение на модуль зажигания, в нужный цилиндр. Для этого в блоке управления стоит два транзистора, которые берут на себя по два цилиндра.

Прогрев двигателя и датчик температуры двигателя

Этот момент стоит рассмотреть отдельно, скажем так, это небольшое уточнение. Итак, прогревочный режим двигателя никак не связан с показаниями некоторых датчиков, то есть, от них ничего не зависит. В частности, это ДМРВ и ДАД, а так же датчик детонации. В блоке, как уже говорилось, заложены определенные таблицы, их очень много, миллионы. Так вот, во время прогревочного режима ЭБУ работает строго по этим таблицам и никак иначе. Это значит, что если в него прописано соотношение воздуха к топливу 14,1:1, то так оно и будет. Эта цифра является общепринятой нормой для рабочей температуры. Так вот, пока температура двигателя не достигнет той, которая прописана в прошивке блока управления, то прогревочный режим не отключится. После ЭБУ начинает работать по датчикам.

Итак, прогревочный режим двигателя никак не связан с показаниями некоторых датчиков, то есть, от них ничего не зависит. В частности, это ДМРВ и ДАД, а так же датчик детонации. В блоке, как уже говорилось, заложены определенные таблицы, их очень много, миллионы. Так вот, во время прогревочного режима ЭБУ работает строго по этим таблицам и никак иначе. Это значит, что если в него прописано соотношение воздуха к топливу 14,1:1, то так оно и будет. Эта цифра является общепринятой нормой для рабочей температуры. Так вот, пока температура двигателя не достигнет той, которая прописана в прошивке блока управления, то прогревочный режим не отключится. После ЭБУ начинает работать по датчикам.

Этапы развития инжекторного впрыска

На знаменитых «сигарах» «Ауди 100» использовался механический инжектор. Принцип работы его можно сравнить с системой топливоподачи в дизельных моторах. При помощи механического насоса и такого же привода форсунок производилась подача топливовоздушной смеси в камеры сгорания. Конечно, нельзя не упомянуть и о переходном звене – карбюраторах с электронным управлением. Использовались они на малом количестве автомобилей, причем исключительно японского производства. Жители Страны восходящего солнца очень любят разнообразные электронные гаджеты и по сей день. Но электронные карбюраторы были недолго популярны, в конце 80-х началась их эра и моментально закончилась. Между прочим, на автомобилях ВАЗ-2110, например, устанавливались карбюраторы без тросика «подсоса». Регулировка подачи воздуха осуществлялась автоматически, при помощи специальной заслонки, которая меняла свое положение по мере прогрева двигателя. Но сегодня большую популярность получили инжекторы, конструкции которых стали уже классическими. Вот их и стоит рассмотреть более детально, разобрать по составляющим.

Конечно, нельзя не упомянуть и о переходном звене – карбюраторах с электронным управлением. Использовались они на малом количестве автомобилей, причем исключительно японского производства. Жители Страны восходящего солнца очень любят разнообразные электронные гаджеты и по сей день. Но электронные карбюраторы были недолго популярны, в конце 80-х началась их эра и моментально закончилась. Между прочим, на автомобилях ВАЗ-2110, например, устанавливались карбюраторы без тросика «подсоса». Регулировка подачи воздуха осуществлялась автоматически, при помощи специальной заслонки, которая меняла свое положение по мере прогрева двигателя. Но сегодня большую популярность получили инжекторы, конструкции которых стали уже классическими. Вот их и стоит рассмотреть более детально, разобрать по составляющим.

Что лучше, инжекторный или карбюраторный двигатель?

Этот вопрос достаточно спорный, у каждой точки зрения есть много противников и приверженцев как среди простых водителей, так и среди специалистов, которые полностью понимают принцип работы инжекторного двигателя. Итак, карбюраторный двигатель отличает простота и прозрачность работы. То есть, если механик отрегулировал холостые обороты, то они такими и остались.

Итак, карбюраторный двигатель отличает простота и прозрачность работы. То есть, если механик отрегулировал холостые обороты, то они такими и остались.

Что касается инжекторного двигателя, то ту все дело сводится к своевременному обслуживанию, а так же к качеству применяемых деталей.

Источник

Инжекторный ДВС. Устройство и принцип работы инжекторной системы питания презентация, доклад

ИНЖЕКТОРНЫЙ ДВС

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ ИНЖКТОРНОЙ СИСТЕМЫ ПИТАНИЯ ?

КАКАЯ ЭТО СИСТЕМА ИНЖЕКТОРА ?

КАКАЯ ЭТО СИСТЕМА ИНЖЕКТОРА ?

КАКАЯ ЭТО СИСТЕМА ИНЖЕКТОРА ?

Как работает система инжекторного питания ДВС?

Какие датчики установлены в систему инжекторного питания?

Какие датчики отвечают за формирования заряда?

Какие датчики отвечают за контроль работы двигаеля ?

Какой датчик «установочный» без которого не будет работать ДВС?

Где устанавливаются форсунки при «моно впрыске» или «точечном» впрыске?

Опишите устройство моно впрыска?

Опишите недостатки моно впрыска?

Где устанавливаются форсунки при «прямом» или «много точечном» впрыске?

Опишите устройство прямого впрыска?

Где устанавливаются форсунки при «непосредственном» впрыске?

Опишите устройство непосредственного впрыска?

Где образуется «горючая смесь» при «непосредственном» впрыске?

В камере сгорания

Где образуется «горючая смесь» при «моно» впрыске?

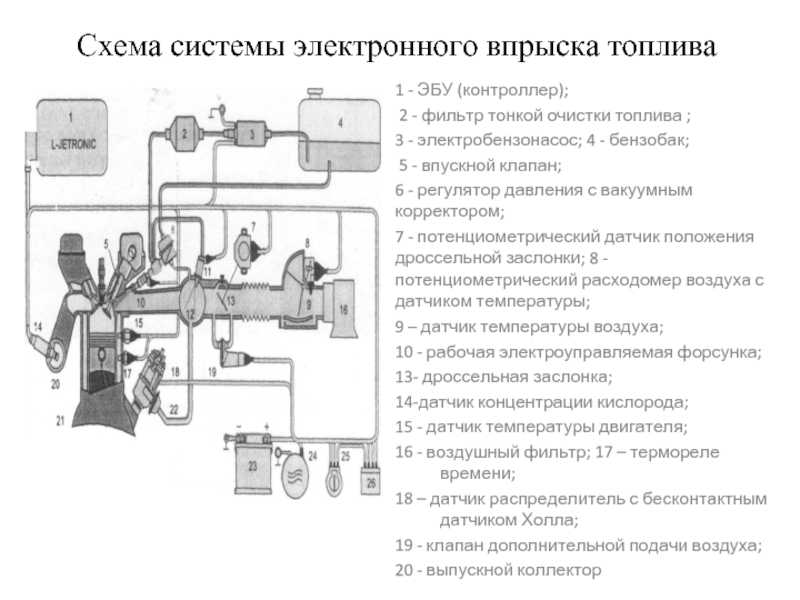

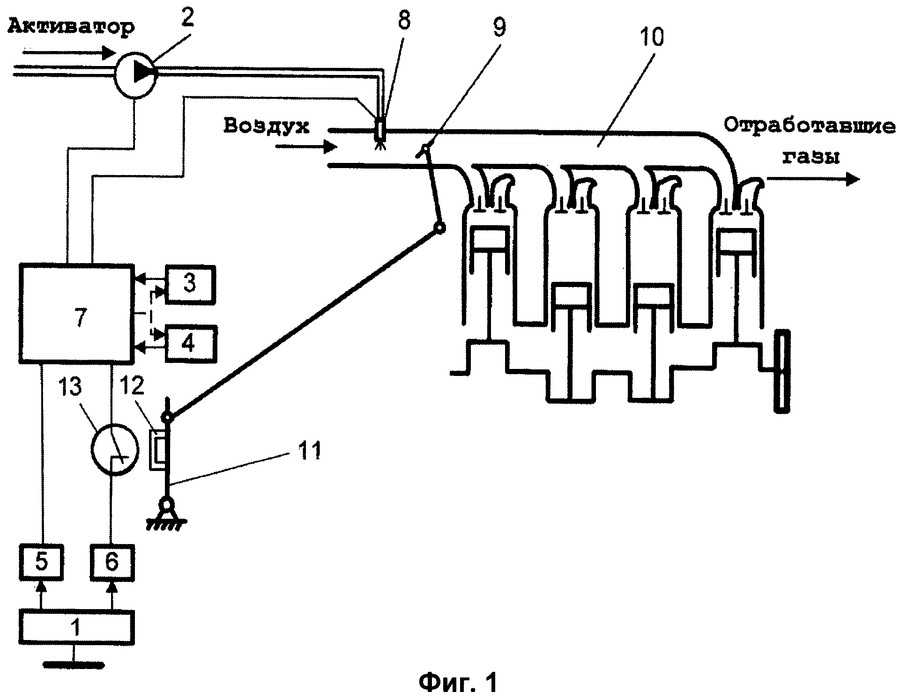

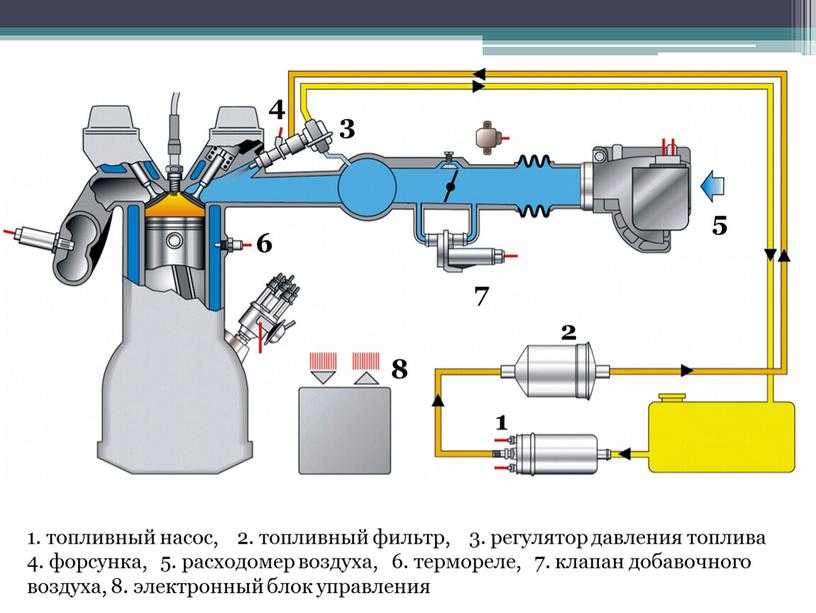

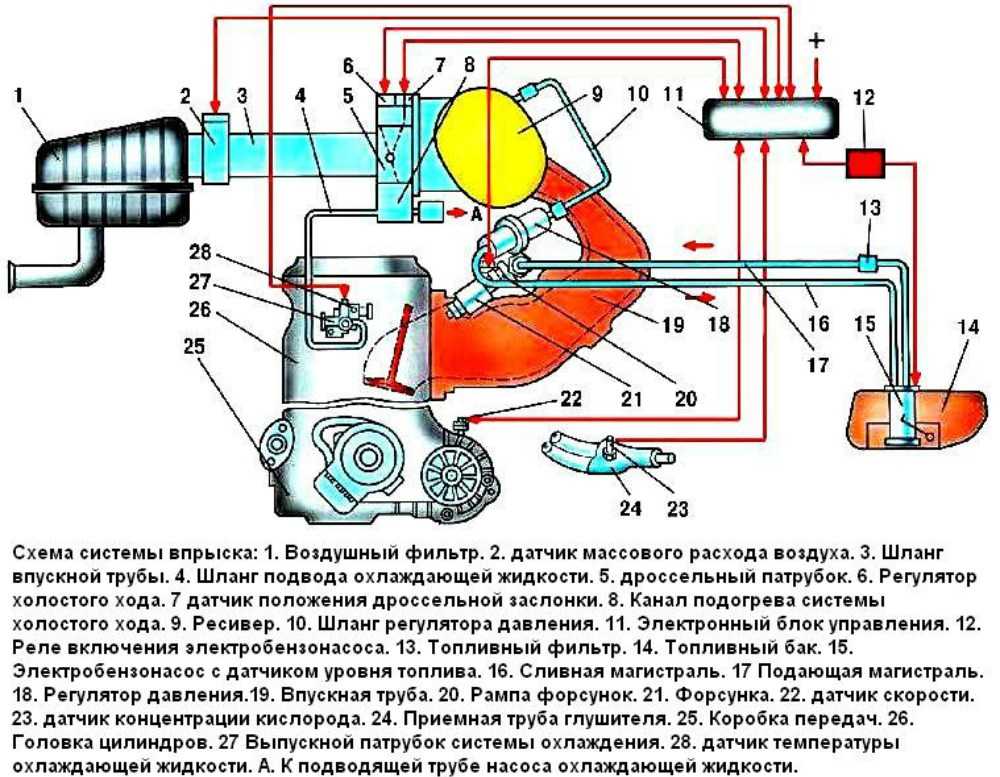

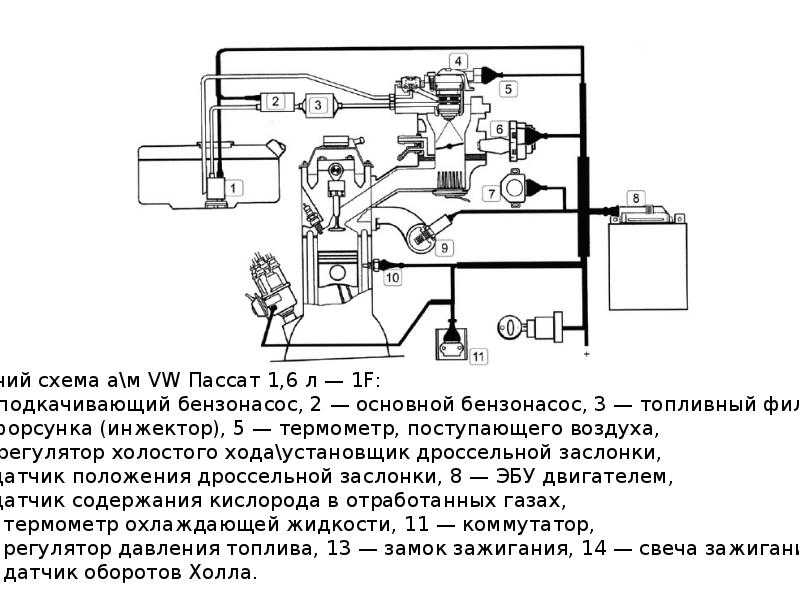

Электронная система впрыскивания топлива L-Jelronk

Устройство электронной системы впрыскивания топлива L-Jelronk

I — топливный насос;

2 — фильтр;

3 — топливный бак;

4 — топливный коллектор;

5 — стабилизатор перепада давлений;

6 — электронный блок управления;

7 — напорно-измерительная заслонка;

8 — измеритель расхода воздуха;

9 — дроссельная заслонка;

10 — датчик положения дроссельной заслонки;

II — регулировочный винт системы холостого хода;

12 — пусковая форсунка;

13 — форсунка с электронным управлением;

14 — датчик кислорода; IS, 16 — регистрирующие датчики;

17 — датчик-распределитель;

18 — регулятор расхода воздуха на холостом ходу;

19 — аккумуляторная батарея;

20 — выключатель зажигания и системы впрыскивания

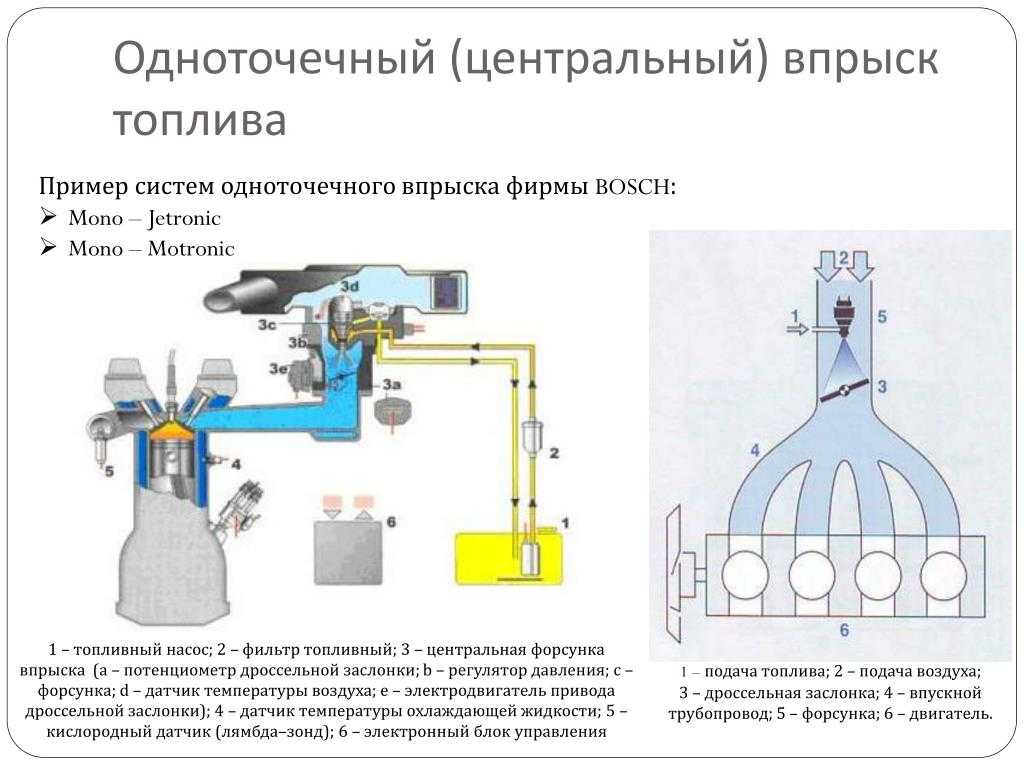

Система Mono-Jetronic

Система Mono-Jetronic

Система Mono-Jetronic

Система Mono-Jetronic представляет собой систему с впрыскиванием топлива через одну форсунку (одноточечная система впрыска) центрального расположения с электромагнитным управлением.

Эта система является более дешевой

по сравнению с прежними системами впрыска топлива через одну форсунку, это позволило внедрить электронный впрыск топлива на автомобилях среднего и малого классов.

Опишите устройство и принцип работы системы Mono-Jetronic

Опишите устройство и принцип работы системы Mono-Jetronic

Опишите устройство и принцип работы системы Mono-Jetronic

Зажигание

вменение микроконтроллеров позволило заменить механическое регулирование угла опережения зажигания электронным

Зависящие от нагрузки и частоты положения коленчатого вала значения угол опережения зажигания могут быть внесены в память программного накопителя блока управления системой зажигания. Тем самым угол опережения зажигания поддерживается постоянным в течение продолжительного времени без учета влияния быстроизнашиваюхся деталей.

Электронные системы зажигания используются совместно с электронными системами впрска. На новых автомобилях эти системы использовались до 1998 г., а в наши дни системы зажигания и впрыска топлива интегрированы в систему Motronic

Зажигание

вменение микроконтроллеров позволило заменить механическое регулирование угла опережения зажигания электронным

Опишите «+» и «-» работы системы Mono-Jetronic

На новых автомобилях эти системы управления двигателем Motronic

использовались до 1998 г., а в наши дни системы зажигания и впрыска топлива интегрированы в систему Motronic.

Электронная система зажигания управляет оконечным каскадом зажигания. Данные по углу замкнутого состояния контактов датчика-распределителя и углу опережения зажигания хранятся в памяти программного блока (система зажигания с управлением по оптимизированному отображению процесса зажигания). Дополнительные показатели, например, температура охлаждающей жидкости или температура подаваемого воздуха, учитываются при расчете угла опережения зажигания.

Дополнительные показатели, например, температура охлаждающей жидкости или температура подаваемого воздуха, учитываются при расчете угла опережения зажигания.

Полупроводниковая система зажигания без датчика-распределителя Данная система обходится без механического высоковольтного датчика-распределителя зажигания. Распределение напряжения происходит электронным способом в блоке управления системой зажигания. Высоковольтное напряжение генерируется несколькими катушками зажигания.

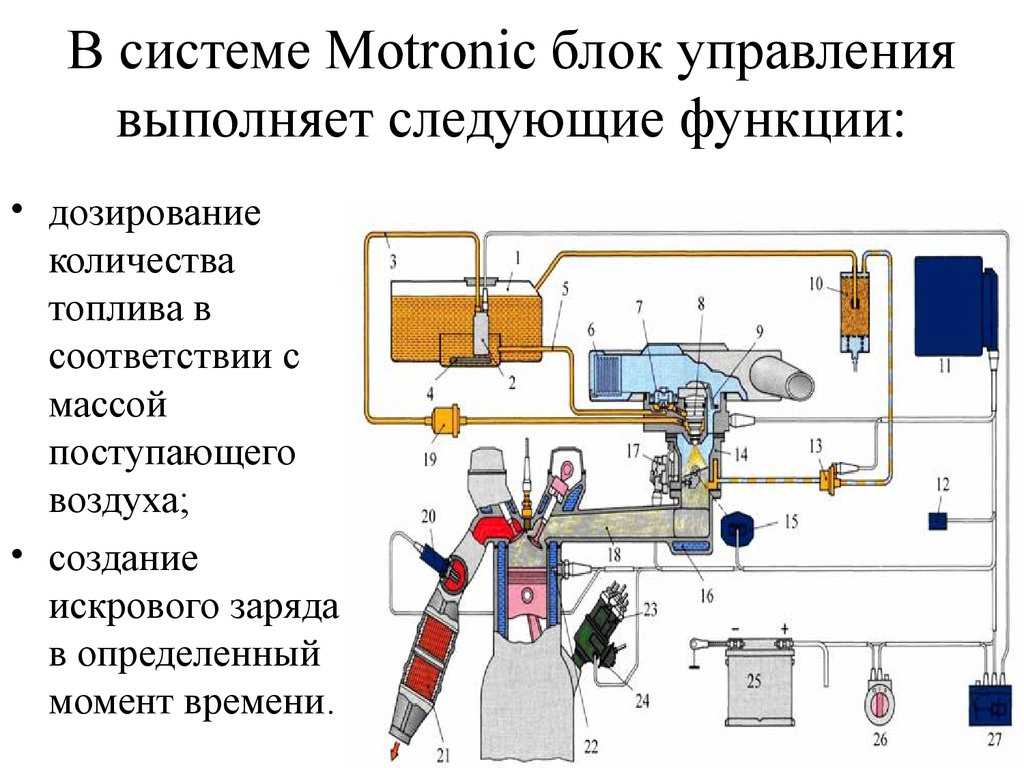

Система управления двигателем Motronic

Электронный впрыск и электронное зажигание сделали возможным разработку двигателей, которые, с одной стороны, стали

более мощными, а с другой — обеспечили соблюдение более жестких требований по ограничению токсичности ОГ. Растущая миниатюризация электрониых деталей и схем привела к появлению все более мощных микроконтроллеров и полупроводниковых чипов со значительно большим объемом памяти. В результате стало возможным задачи, выполняемые системой электронного впрыска и электронной системой зажигания с программным управлением, возложить на единственный микроконтроллер. Тем самым,

В результате стало возможным задачи, выполняемые системой электронного впрыска и электронной системой зажигания с программным управлением, возложить на единственный микроконтроллер. Тем самым,

разработчикам представилась возможность объединить обе системы — электронный впрыск и электронное зажигание — в одном блоке управления. Гак появилась система Motronic.

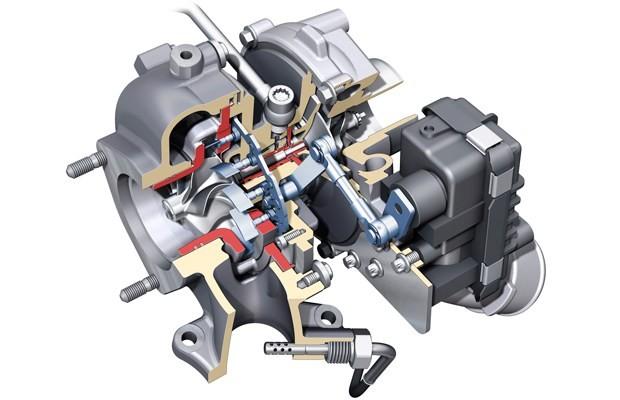

Система M-Motronic

Система M-Molronic начала серийно выпускаться еще в 1979 г. Она совместила в себе функциональность системы многоточечного впрыска Jetronic с электронной системой зажигания с программным управлением. Тем самым стало возможным отличительное согласование дозирования топлива и управления зажиганием. Благодаря стремительному прогрессу в полупроводниковой технологии быстродействие микроконтроллеров становилось все выше, а емкость запоминающих устройств программных накопителей данных и чипов — все больше. Таким образом, в систему M-Motronic можно было интегрировать все большее число функций (например, контроль за детонацией или регулирование давления наддува для турбонагнетателя). Такие функции, как рециркуляция ОГ или система вентиляции топливного бака, снижающие токсичность ОГ и эмиссию топливных паров, стали обязательными требованиями

Такие функции, как рециркуляция ОГ или система вентиляции топливного бака, снижающие токсичность ОГ и эмиссию топливных паров, стали обязательными требованиями

СИСТЕМА ИНЖЕКТОРНОГО ПИТАНИЯ ДВИГАТЕЛЯ УСТРОЙСТВО И ПРИНЦИП РАБОТЫ

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ ИНЖКТОРНОЙ СИСТЕМЫ ПИТАНИЯ ?

КАКИЕ ДАТЧИКИ ИСПОЛЬЗУЮТСЯ В ИНЖЕКТОРЕ?

УСТРОЙСТВО НАЗНАЧЕНИЕ И ПРИНЦИП РАБОТЫ ?

НАЗНАЧЕНИЕ И ПРИНЦИП РАБОТЫ ?

УСТРОЙСТВО НАЗНАЧЕНИЕ И ПРИНЦИП РАБОТЫ ?

Электромагнитная форсунка

Электромагнитная форсунка предназначена для впрыскивания

топлива. Бензин по шлангу подводится к форсунке, дополнитель-

Бензин по шлангу подводится к форсунке, дополнитель-

но очищается в фильтре 7 (рис. 5.3) и поступает через магистраль

к клапану 2 с распыливающим наконечником 7, который прижи-

мается пружиной 4 к седлу 3. При поступлении управляющего

импульса на изолированные от корпуса контакты 6 концов об-

мотки быстродействующего электромагнита 5 втягивается якорь,

и клапан открывается примерно на 0,1 мм. Быстродействие фор-

сунки (время запаздывания открытия и закрытия клапана) зави-

сят от конструкции форсунки, масс подвижных деталей, конст-

рукции и материала магнитопровода. С уменьшением подачи топ-

лива точность дозирования снижается.

Топливный насос с электрическим приводом обеспечивает давление бензина в системе. Насос и электромотор размещают в едином герметичном корпусе, погруженном в бензин, находящийся в топливном баке, в целях отвода теплоты и снижения шума

Насос может быть роликовым или шестеренным и может располагаться и вне топливного бака. Он включается и выключается вместе с системой зажигания. Для защиты насоса от перегрузки используется предохранительный клапан.

Он включается и выключается вместе с системой зажигания. Для защиты насоса от перегрузки используется предохранительный клапан.

Электропривод насоса обеспечивает давление в системе при неработающем двигателе. Наличие в системе обратного клапана

позволяет сохранять в ней остаточное давление после выключения насоса, что обеспечивает надежный пуск двигателя при высокой температуре окружающей среды.

КАКИЕ ДАТЧИКИ ИСПОЛЬЗУЮТСЯ В ИНЖЕКТОРЕ?

СИСТЕМА ПИТАНИЯ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ УСТРОЙСТВО И ПРИНЦИП РАБОТЫ

Какая это система впрыска?

Опишите устройство и принцип работы этой системы впрыска?

Система D-Jetronic

сконструирована из аналоговых электронных схем

Система D-Jetronic

D-Jetronic — от немецкого Druck, давление — электронно управляемая СВТ, регулирующая подачу бензина по импульсному циклу на основе показаний датчика абсолютного давления. Разработана в середине 1960-х годов как возможная массовая замена постоянно усложняющимся карбюраторам. Впервые появилась на Volkswagen Typ-3 1966 модельного года. Наиболее известные носители: Volkswagen Typ-4, Porsche 914/4, Mercedes-Benz W114 Впервые появилась на Volkswagen Typ-3 1966 модельного года. Наиболее известные носители: Volkswagen Typ-4, Porsche 914/4, Mercedes-Benz W114 (CE), Mercedes-Benz W108/109 (SE), Opel Commodor/Admiral/Diplomat 2.8, Citroen DS21/DS23 Впервые появилась на Volkswagen Typ-3 1966 модельного года. Наиболее известные носители: Volkswagen Typ-4, Porsche 914/4, Mercedes-Benz W114 (CE), Mercedes-Benz W108/109 (SE), Opel Commodor/Admiral/Diplomat 2.8, Citroen DS21/DS23/SM, Volvo P1800, Volvo 142/144, Saab 99E, Renault R17, Lancia 2000HF. Последними машинами с данной СВТ стали модели 75-го модельного года Jaguar XJ-S и Jaguar XJ Mark

Разработана в середине 1960-х годов как возможная массовая замена постоянно усложняющимся карбюраторам. Впервые появилась на Volkswagen Typ-3 1966 модельного года. Наиболее известные носители: Volkswagen Typ-4, Porsche 914/4, Mercedes-Benz W114 Впервые появилась на Volkswagen Typ-3 1966 модельного года. Наиболее известные носители: Volkswagen Typ-4, Porsche 914/4, Mercedes-Benz W114 (CE), Mercedes-Benz W108/109 (SE), Opel Commodor/Admiral/Diplomat 2.8, Citroen DS21/DS23 Впервые появилась на Volkswagen Typ-3 1966 модельного года. Наиболее известные носители: Volkswagen Typ-4, Porsche 914/4, Mercedes-Benz W114 (CE), Mercedes-Benz W108/109 (SE), Opel Commodor/Admiral/Diplomat 2.8, Citroen DS21/DS23/SM, Volvo P1800, Volvo 142/144, Saab 99E, Renault R17, Lancia 2000HF. Последними машинами с данной СВТ стали модели 75-го модельного года Jaguar XJ-S и Jaguar XJ Mark

Система D-Jetronic

Впервые появилась на Volkswagen Typ-3 1966 модельного года

Volkswagen Typ-4

применялась Система D-Jetronic

На каких автомобилях применялась Система D-Jetronic

На каких автомобилях применялась Система D-Jetronic

Система D-Jetronic

В данной СВТ (системе подачи топлива) состав смеси определяется по принципу карбюраторных моторов — на основе уровня разрежения во впускном коллекторе. Помимо датчика абсолютного давления, расположенного в задроссельном пространстве впускного коллектора, данная СВТ обязательно имеет общую дроссельную заслонку на все цилиндры, электрический бензонасос низкого давления, электромагнитные форсунки по числу цилиндров, общую электромагнитную форсунку холостого хода. За исключением дроссельной заслонки и терморегулятора холостого хода какие-либо механические узлы, влияющие на регулировку качества/количества смеси отсутствуют. Общее управление осуществляется электронным аналоговым модулем. Обратная связь не предусмотрена.

Помимо датчика абсолютного давления, расположенного в задроссельном пространстве впускного коллектора, данная СВТ обязательно имеет общую дроссельную заслонку на все цилиндры, электрический бензонасос низкого давления, электромагнитные форсунки по числу цилиндров, общую электромагнитную форсунку холостого хода. За исключением дроссельной заслонки и терморегулятора холостого хода какие-либо механические узлы, влияющие на регулировку качества/количества смеси отсутствуют. Общее управление осуществляется электронным аналоговым модулем. Обратная связь не предусмотрена.

В середине 1970-х ввиду низкой надёжности аналоговых модулей управления, на некорректную работу D-Jetronic приходилось подавляющая часть обращений в сервис, была практически вытеснена из крупносерийного автомобилестроения. Сама же идея электронно-управляемой СВТ на основе датчика абсолютного давления была реализована Bosch в 2000-х годах

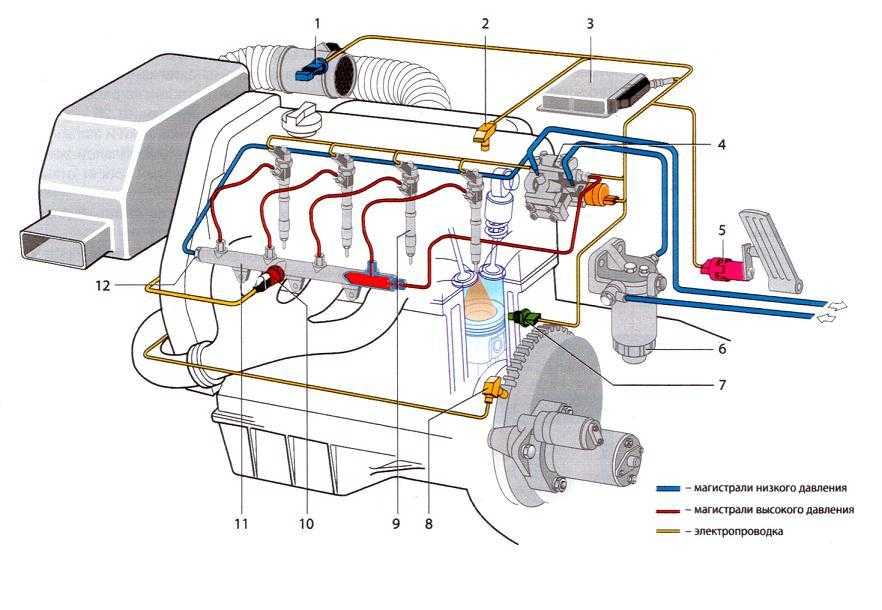

СИСТЕМА ВПРЫСКА «L-JETRONIC»

Электрический топливный насос забирает топливо из бака и подает его под давлением 2, 5 кгс/см2 через фильтр тонкой очистки к распределительной магистрали, соединенной шлангами с рабочими форсунками цилиндров. Установленный с торца распределительной магистрали, регулятор давления топлива в системе поддерживает постоянное давление впрыска и осуществляет слив излишнего топлива в бак. Этим обеспечивается циркуляция топлива в системе и исключается образование паровых пробок.

Установленный с торца распределительной магистрали, регулятор давления топлива в системе поддерживает постоянное давление впрыска и осуществляет слив излишнего топлива в бак. Этим обеспечивается циркуляция топлива в системе и исключается образование паровых пробок.

Количество впрыскиваемого топлива определяется электронным блоком управления 10 в зависимости от температуры, давления и объема поступающего воздуха, частоты вращения коленчатого вала и нагрузки двигателя, а также от температуры охлаждающей жидкости.

СИСТЕМА ВПРЫСКА «L-JETRONIC»

1. Датчик расхода воздуха

2. Электронный блок управления

3. Топливный фильтр

4. Топливный насос с

электроприводом

5. Регулятор давления топлива

6. устройство подачи

долнительного воздуха

7. Термореле

8. Датчик температуры

9. Датчик положения дроссельной

заслонки

10.Пусковая форсунка

11- Форсунки

СИСТЕМА ВПРЫСКА «L-JETRONIC»

Основным параметром, определяющим дозировку топлива, является объем всасываемого воздуха, измеряемый расходомером воздуха. Поступающий воздушный поток отклоняет напорную измерительную заслонку расходомера воздуха, преодолевая усилие пружины, на определенный угол, который преобразуется в электрическое напряжение посредством потенциометра. Соответствующий электрический сигнал передается на блок электронного управления, который определяет необходимое количество топлива в данный момент работы двигателя и выдает на электромагнитные клапаны рабочих форсунок импульсы времени подачи топлива. Независимо от положения впускных клапанов, форсунки впрыскивают топливо за один или два оборота коленчатого вала двигателя (за цикл, за два такта).

Поступающий воздушный поток отклоняет напорную измерительную заслонку расходомера воздуха, преодолевая усилие пружины, на определенный угол, который преобразуется в электрическое напряжение посредством потенциометра. Соответствующий электрический сигнал передается на блок электронного управления, который определяет необходимое количество топлива в данный момент работы двигателя и выдает на электромагнитные клапаны рабочих форсунок импульсы времени подачи топлива. Независимо от положения впускных клапанов, форсунки впрыскивают топливо за один или два оборота коленчатого вала двигателя (за цикл, за два такта).

Если впускной клапан в момент впрыска закрыт, топливо накапливается в пространстве перед клапаном и поступает в цилиндр при следующем его открытии одновременно с воздухом

А ≈ устройство входных параметров: 1 ≈ датчик температуры всасываемого воздуха, 2 ≈ расходомер воздуха 3 ≈ выключатель положения дроссельной заслонки, 4 ≈ высотный корректор, 5 ≈ датчик-распределитель зажигания, 6 ≈ датчик температуры охлаждающей жидкости, 7 ≈ термореле.

В ≈ устройства управления и обеспечения: 8 ≈ электронный блок управления, 9 ≈ блок реле, 10 ≈ топливный насос, 11 ≈ аккумуляторная батарея, 12 ≈ выключатель зажигания.

С ≈ устройства выходных параметров 13 ≈ рабочие форсунки, 14 ≈ клапан добавочного воздуха 15 ≈ пусковая форсунка

СИСТЕМА ВПРЫСКА «L-JETRONIC»

Клапан дополнительной подачи воздуха 19, установленный в воздушном канале, выполненном параллельно дроссельной заслонке■ подводит к двигателю добавочный воздух при холодном пуске и прогреве двигателя, что приводит к увеличению частоты вращения коленчатого вала. Для ускорения прогрева используются повышенные обороты холостого хода (более 1000 об/мин).

Для облегчения пуска холодного двигателя, также как и в других рассмотренных системах впрыска, здесь применяется электромагнитная пусковая форсунка 6, продолжительность открытия которой изменяется в зависимости от температуры охлаждающей жидкости

Функциональную связь всех элементов системы впрыска L-JETRONIC можно увидеть на схеме. Величина необходимой в настоящий момент дозы топлива вычисляется электронным блоком управления в зависимости от массы всасываемого воздуха (объем, давление, температура), температуры двигателя и режима его работы

Величина необходимой в настоящий момент дозы топлива вычисляется электронным блоком управления в зависимости от массы всасываемого воздуха (объем, давление, температура), температуры двигателя и режима его работы

Опишите устройство и принцип работы «L-JETRONIC»

СИСТЕМА ВПРЫСКА «LE-JETRONIC»

Cистема впрыска «LE-Jetronic» в принципе подобна системе «L-J», Изменения касаются в основном электронной части (E-Elektronik). В результате изменения электросхемы блока электронного управления удалось уменьшить общее количество контактов в разъеме с 35 до 25. В расходомере воздуха, изменился потенциометр в нем отсутствуют контакты насоса. Вследствие этого число контактов и реле пуска холодного двигателя появилось реле управления Клапанные форсунки работают без дополнительных сопротивлений Последнее достигается применением латунных проводов вместо медных, что обеспечивает необходимое электрическое сопротивление.

Система «LE2-J» отличается от «LE-J» улучшенным пуском и лучшим процессом уменьшения подачи топлива.

Система «LE3-J», работает на основе цифрового кода. Блок электронного управления размещен в подкапотном пространстве и объединен с расходомером воздуха. Электронный блок управления контролирует колебания напряжения бортовой сети и «выравнивает их за счет замедления срабатывания реле клапанных форсунок, при помощи изменения времени впрыска.

Система впрыска «LE4-J», (рис. 41), отличается от системы «LE3-J» отсутствием пусковой форсунки, термореле и клапана добавочного воздуха

СИСТЕМА ВПРЫСКА «LE-JETRONIC»

Данные об оборотах коленчатого вала блок управления системы L-Jetronic получает от контактов в датчике-распределителе зажигания, а при бесконтактной системе зажигания — от вывода 1 катушки зажигания. Система L-Jetronic сконструирована

на основе аналоговой технологии. Следующая разработка — система L3-Jetronic — делает возможным производить обработку данных в цифровом виде. Благодаря этому можно использовать дополнительные функции с лучшими возможностями корректировки. Система KE-Jetronic Система KE-Jetronic базируется на хорошо зарекомендовавшей себя системе K-Jetronic с включением в нее электрогидравлического корректора давления для правления составом рабочей смеси. Благодаря электронной регулировке дозирования топлива стало возможным улучшить при подготовке смеси корректировку ее состава с учетом внешних условий и рабочего режима двигателя.

Благодаря этому можно использовать дополнительные функции с лучшими возможностями корректировки. Система KE-Jetronic Система KE-Jetronic базируется на хорошо зарекомендовавшей себя системе K-Jetronic с включением в нее электрогидравлического корректора давления для правления составом рабочей смеси. Благодаря электронной регулировке дозирования топлива стало возможным улучшить при подготовке смеси корректировку ее состава с учетом внешних условий и рабочего режима двигателя.

СИСТЕМА ВПРЫСКА «L-JETRONIC»

В системе L-Jetronic, в отличие от D-Jetronic, моменты впрыскивания топлива рассчитываются, исходя из оборотов коленчатого вала и поступившего во впускной трубопровод объема воздуха. Для этого непосредственно за дроссельной заслонкой расположен датчик расхода воздуха, подающий в блок управления соответствующий сигнал. Так как объем поступившего воздуха зависит ото всех изменений, происходящих с двигателем (например износ, нагарообразование в камере сгорания), то тем самым имеется возможность получения более точного состава смеси по сравнению с методом измерения давления во впускном трубопроводе в системе

D-Jetronic.

Система LH-Jetronic

Система LH-Jetronic

Система LH-Jetronic

По существу, система

LH-Jetronic отличается от L-Jetronic способом измерения нагрузки: вместо объема подаваемого воздуха измеряется массовый расход воздуха. Тем самым информация, поступающая с датчика, не зависит от плотности

воздуха, на которую влияют температура и давление.

Система Mono-Jetronic

Система Mono-Jetronic

Система Mono-Jetronic представляет собой систему с впрыскиванием топлива через одну форсунку (одноточечная сисстема впрыска) центрального расположения с электромагнитным управлением. Эта система является более дешевой

по сравнению с прежними системами впрыска топлива через одну форсунку, это позволило внедрить электронный впрыск топлива на автомобилях среднего и малого классов.

Зажигание

Зажигание

Зажигание

вменение микроконтроллеров позволило заменить механическое регулирование угла опережения зажигания электронным. Зависящие от нагрузки и частоты положения коленчатого вала значения угол опережения зажигания могут быть внесены в память программного накопителя блока управления системой зажигания. Тем самым угол опережения зажигания поддерживается постоянным в течение продолжительного времени без учета влияния быстроизнашиваюхся деталей.

Электронные системы зажигания используются совместно с электронными системами впрыска. На новых автомобилях эти системы использовались до 1998 г., а в наши дни системы зажигания и впрыска топлива интегрированы в систему Motronic.

Электронная система зажигания

Электронная система зажигания управляет оконечным каскадом зажигания. Данные по углу замкнутого состояния контактов датчика-распределителя и углу опережения зажигания хранятся в памяти программного блока (система зажигания с управлением по оптимизированному отображению процесса зажигания). Дополнительные показатели, например, температура охлаждающей жидкости или температура подаваемого воздуха, учитываются при расчете угла опережения зажигания.

Данные по углу замкнутого состояния контактов датчика-распределителя и углу опережения зажигания хранятся в памяти программного блока (система зажигания с управлением по оптимизированному отображению процесса зажигания). Дополнительные показатели, например, температура охлаждающей жидкости или температура подаваемого воздуха, учитываются при расчете угла опережения зажигания.

Полупроводниковая система зажигания без датчика-распределителя Данная система обходится без механического высоковольтного датчика-распределителя зажигания. Распределение напряжения происходит электронным способом в блоке управления системой зажигания. Высоковольтное напряжение генерируется несколькими катушками зажигания.

Система управления двигателем Motronic

Система Mono-Motronic

Упрощение системы Mono-Motronic, по сравнению с M-Motronic, состояло в том, что здесь использовалась единственная форсунка центрального расположения, впрыскивающая топливо во впускной трубопровод. Тем самым система впрыска Mono-Motronic соответствовала системе Mono-Jetronic.

Тем самым система впрыска Mono-Motronic соответствовала системе Mono-Jetronic.

Система управления двигателем Motronic

Электронный впрыск и электронное зажигание сделали возможным разработку двигателей, которые, с одной стороны, стали

более мощными, а с другой — обеспечили соблюдение более жестких требований по ограничению токсичности ОГ. Растущая миниатюризация эяектрониых деталей и схем привела к появлению все более мощных микроконтроллеров и полупроводниковых чипов со значительно большим объемом памяти. В результате стало возможным задачи, выполняемые системой электронного впрыска и электронной системой зажигания с программным управлением, возложить на единственный микроконтроллер. Тем самым,разработчикам представилась возможность объединить обе системы — электронный впрыск и электронное зажигание — в одном блоке управления. Так появилась система Motronic.

Система M-Motronic комплексная система управления двигателем

Система M-Molronic начала серийно выпускаться еще в 1979 г. Она совместила в себе функциональность системы многоточечного впрыска Jetronic с электронной системой зажигания с программным управлением. Тем самым стало возможным отличительное согласование дозирования топлива и управления зажиганием. Благодаря стремительному прогрессу в полупроводниковой технологии быстродействие микроконтроллеров становилось все выше, а емкость запоминающих устройств программных накопителей данных и чипов — все больше. Таким образом, в систему M-Motronic можно было интегрировать все большее число функций (например, контроль за детонацией или регулирование давления наддува для турбонагнетателя). Такие функции, как рециркуляция ОГ или система вентиляции топливного бака, снижающие токсичность ОГ и эмиссию топливных паров, стали обязательными требованиями. Благодаря этому система M-Motronic

Она совместила в себе функциональность системы многоточечного впрыска Jetronic с электронной системой зажигания с программным управлением. Тем самым стало возможным отличительное согласование дозирования топлива и управления зажиганием. Благодаря стремительному прогрессу в полупроводниковой технологии быстродействие микроконтроллеров становилось все выше, а емкость запоминающих устройств программных накопителей данных и чипов — все больше. Таким образом, в систему M-Motronic можно было интегрировать все большее число функций (например, контроль за детонацией или регулирование давления наддува для турбонагнетателя). Такие функции, как рециркуляция ОГ или система вентиляции топливного бака, снижающие токсичность ОГ и эмиссию топливных паров, стали обязательными требованиями. Благодаря этому система M-Motronic

превратилась в комплексную систему управления двигателем.

Система M-Motronic комплексная система управления двигателем

В самом начале применения системы

M-Motronic ее использование было возможно только на автомобилях высшего

класса из-за высокой стоимости электроники и элементов системы впрыска. Требования по соблюдению норм токсичности ОГ привели к развитию более простых систем Motronic, используемых на автомобилях среднего и малого классов

Требования по соблюдению норм токсичности ОГ привели к развитию более простых систем Motronic, используемых на автомобилях среднего и малого классов

Система управления двигателем

KE-Motronic

Система управления двигателем

KE-Motronic

Система KE-Motronic

Система KE-Motronic представляет собой объединенную в одном блоке управления комбинацию электронно-механической системы впрыска KE-Jetronic и электронной системы зажигания с программными управлением.

Система управления двигателем

ME-Motronic

Система ME-Motronic, начало серийного производства которой приходится на 1994 г.,базируется на системе

M-Motronic.

Дополнительно здесь применяется электронное управление мощностными параметрами двигателя (отдельно производимое с 1986 г. ). В этой системе, называемой также EGAS (электронное управление педалью «газа»), традиционный привод

). В этой системе, называемой также EGAS (электронное управление педалью «газа»), традиционный привод

дроссельной заслонки через трос Боудена заменен электрически регулируемой дроссельной заслонкой и дополнительным датчиком положения педали «газа», расположенным в педальном узле.

Система MED-Motronic (начало серийного производства — 2000 г.) отличается от ME-Motronic расширенной функциональностью непосредственного впрыска. Большая сложность выполнения задач по управлению и регулированию требуют применения микроконтроллера с очень высокой вычислительной способностью.

ДОМАШНЕЕ ЗАДАНИЕ – ПОДГОТОВИТЬ ДОКЛАДЫ

Система впрыска фирмы «Bendix»

Electrojector — первая коммерческая система электронного впрыска топлива, разработанная компанией Bendix. Патенты системы впрыска Electrojector впоследствии были проданы компании Bosch

Системы впрыска «Bosch»

D-Jetronic (1967—1976) — аналоговый впрыск топлива. Изначально система называлась Jetronic, но позже была переименована в D-Jetronic

Изначально система называлась Jetronic, но позже была переименована в D-Jetronic

K-Jetronic (1973—1994) — механический впрыск

K-Jetronic (Lambda) — вариация K-Jetronic с лямбда-датчиком

KE-Jetronic (1985—1993) — механическая система постоянного впрыска топлива, подобная системе

«K-Jetronic», но с электронным блоком управления

LE1-Jetronic, LE2-Jetronic, LE3-Jetronic (1981—1991)

LU-Jetronic (1983—1991)

LH-Jetronic (1982—1995)

Mono-Jetronic (1988—1995) — система одноточечного впрыска топлива

Motronic (1979)

ME-Motronic (1995) — с электронным дросселем

MED-Motronic (2000) — с непосредственным впрыском

MEG-Motronic — интегрированная система управления коробкой передач

MEV-Motronic — интегрированная система управления подъёмом клапанов

Системы впрыска «General Motors»

GM Multec Central — система центрального впрыска топлива (Моновпрыск)

MulTec-S (Multiple Technology) — система центрального впрыска топлива

Multec-F 1996—2001

Multec-H 1998—2003

MulTec-М — система многоточечного впрыска

Multec-U 1996—2001

Системы впрыска «VAG»

Digifant — система распределенного впрыска топлива

Digijet — система распределенного впрыска топлива

THE END

виды, устройство, принцип работы, фото, промывка

Nevada 1976Инжекторная система подачи топлива: виды, устройство, принцип работы, фото, промывка 0 Comment

Содержание статьи

Инжектор – это своеобразная система, которая предназначена для переправки топлива в цилиндры автомобиля. Для этого используются форсунки, которые получают электронный сигнал от блока управления автомобиля. Стоит отметить, что подача топлива осуществляется исключительно точечным методом. Инжекторная система на сегодняшний день считается достаточно распространенной. Подобные конструкции представляют собой значительно более модифицированные версии карбюратора.

Для этого используются форсунки, которые получают электронный сигнал от блока управления автомобиля. Стоит отметить, что подача топлива осуществляется исключительно точечным методом. Инжекторная система на сегодняшний день считается достаточно распространенной. Подобные конструкции представляют собой значительно более модифицированные версии карбюратора.

Стоит отметить, что первая подобная система была разработана еще в конце 19 века. А вот внедрение в само автомобилестроение произошло только во второй половине 20 века. Дело в том, что специалисты считали данный механизм слишком сложным и неоправданно дорогим.

На сегодняшний день все современные двигатели, оснащённые инжекторными системами подачи топлива, работающие по точечной поточечной подачи топлива в цилиндры, производится со специальными электронными блоками управления. Альтернативой ему может быть контроллер или система управления двигателем. Но, в любом случае, все эти приборы относятся к компьютерным. Именно они обеспечивают инжекторную систему должной информацией, на основании которой она может работать, корректировать дозу подачи топлива, частоту впрыска и другое.

Когда появился инжектор

Карбюратор, судя по всему, уже смешал отведенное ему количество топлива с воздухом в XX веке и его время стремительно подходит к концу. Несмотря на то что инжекторная система подачи топлива появилась гораздо раньше, чем карбюратор, она только начинает обживаться под капотами автомобилей. Своим происхождением впрыск обязан итальянскому физику и изобретателю Джованни Вентури, который изобрел форсунку с переменным сечением и скромненько назвал ее Труба Вентури.

Использовать ее в автомобилях начали ребята из гаража Леона Левассора. Что-то наподобие современного впрыска они ставили на свои автомобили еще в 1902 году. После этого автомобильные системы питания метались в поисках лучшего устройства, а инжектор нашел себе применение в авиационных двигателях. К концу 40-х годов все военные истребители поголовно пользовались инжекторной системой питания до тех пор, пока военная авиация не перешла на реактивную тягу.

Основные преимущества инжекторной системы

Современные специалисты отмечают сразу несколько преимуществ подобных видов систем подачи топлива. А именно:

А именно:

- Удалось достигнуть значительного снижения расхода топлива. Это стало возможным благодаря четкому контролю подачи топлива.

- Подобная система способствует повышению мощности. Для сравнения карбюраторные двигатели внутреннего сгорания имеют мощность на среднем на 10% меньше нежели идентичные инжекторные.

- Автоматизированная система впрыска. Стоит помнить, что в карбюраторных автомобилях функцию регулировки выполняет подсос и регулировочные винты. В данном же случае водителю не придется тратить время, и система все сделаем за него.

Разнообразие инжекторных систем

В современности существует два вида инжекторов. Первый относится к системам моновпрыска. В данном случае одна форсунка осуществляет подачу топлива в коллектор на все цилиндры. Среди автомобилистов подобная система более известна, как электронный карбюратор. Однако, современные производители уже отошли от данной технологии, и встретить подобную систему можно только в старых моделях.

Вторая система подразумевает распределённый впрыск, то есть многоточечный впрыск. В данном случае устанавливается отдельная форсунка во впускном тракте каждого цилиндра и каждая из них осуществляет подачу определённого объёма топлива в камеру сгорания.

По способу распределения впрыска подобные системы делятся на:

- Одновременную. Система встречается очень редко, но всё же имеет место быть. Ее особенностью является то, что всего за один оборот коленчатого вала абсолютно все форсунки отрабатывают в одно и тоже время.

- Попарную параллельную. В данном случае форсунки работают по парам. Другими словами, за один оборот коленчатого вала только одна пара форсунок работает.

- Последовательную. Данный вид распределения впрыска является самым распространенным. Особенностью является то, что за один оборот вала каждая форсунка по разу открывается перед тактом впуска. При этом регулировка происходит отдельно.

Отрицательные характеристики систем

Несмотря на огромный перечень положительных характеристик, данный механизм, как и многие другие, имеет и свою темную сторону. К минусам данной конструкции относятся:

К минусам данной конструкции относятся:

- довольно большая стоимость ремонта;

- высокая стоимость комплектующих;

- маленькая вероятность возможности ремонта;

- большие требования к качеству топлива;

- определить неисправность может только профессионал;

- диагностика стоит достаточно дорого;

- для ремонта нужно иметь специальное оборудование.

Стоит отметить, что инжекторный тип впрыска топлива со временем может приводить к тому, что впускной клапан закоксовывается. Это происходит из-за того, что он просто не омывается топливом, которое, в некотором роде, его очищает.

Устройство системы

Инжекторная система подачи топлива состоит из электронной и механической составляющих. Первая контролирует параметры работы силового агрегата и на их основе подает сигналы для срабатывания исполнительной (механической) части.

К электронной составляющей относится микроконтроллер (электронный блок управления) и большое количество следящих датчиков:

- лямбда-зонд;

- положения коленвала;

- массового расхода воздуха;

- положения дроссельной заслонки;

- детонации;

- температуры ОЖ;

- давления воздуха во впускном коллекторе.

Датчики системы инжектора

На некоторых авто могут иметься еще несколько дополнительных датчиков. У всех у них одна задача – определять параметры работы силового агрегата и передавать их на ЭБУ

Что касается механической части, то в ее состав входят такие элементы:

- бак;

- электрический топливный насос;

- топливные магистрали;

- фильтр;

- регулятор давления;

- топливная рампа;

- форсунки.

Простая инжекторная система подачи топлива

Как все работает

Теперь рассмотрим принцип работы инжекторного двигателя отдельно по каждой составляющей. С электронной частью, в целом, все просто. Датчики собирают информацию о скорости вращения коленчатого вала, воздуха (поступившего в цилиндры, а также остаточной его части в отработанных газах), положения дросселя (связанного с педалью акселератора), температуры ОЖ. Эти данные датчики передают постоянно на электронный блок, благодаря чему и достигается высокая точность дозировки бензина.

Поступающую с датчиков информацию ЭБУ сравнивает с данными, внесенными в картах, и уже на основе этого сравнения и ряда расчетов осуществляет управление исполнительной частью.В электронный блок внесены так называемые карты с оптимальными параметрами работы силовой установки (к примеру, на такие условия нужно подать столько-то бензина, на другие – столько-то).

Первый инжекторный двигатель Toyota 1973 года

Чтобы было понятнее, рассмотрим более подробно алгоритм работы электронного блока, но по упрощенной схеме, поскольку в действительности при расчете используется очень большое количество данных. В целом, все это направлено на высчитывание временной длины электрического импульса, который подается на форсунки.

Поскольку схема – упрощенная, то предположим, что электронный блок ведет расчеты только по нескольким параметрам, а именно базовой временной длине импульса и двум коэффициентам – температуры ОЖ и уровне кислорода в выхлопных газах. Для получения результата ЭБУ использует формулу, в которой все имеющиеся данные перемножаются.

Для получения базовой длины импульса, микроконтроллер берет два параметра – скорость вращения коленчатого вала и нагрузку, которая может высчитываться по давлению в коллекторе.