Содержание

Технологический процесс сборки двигателя

Строительные машины и оборудование, справочник

Технологический процесс сборки двигателя

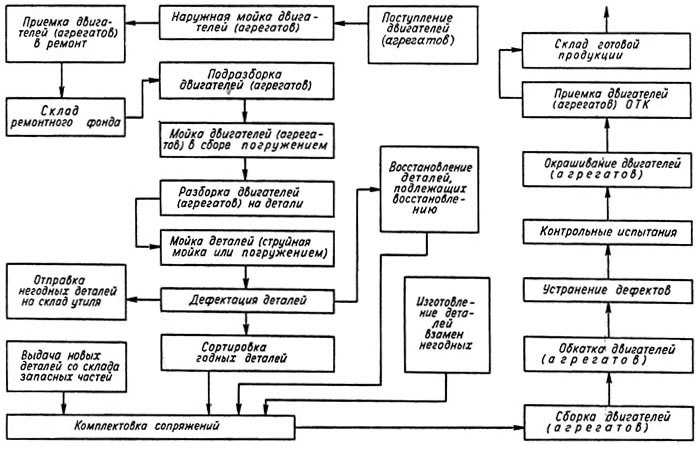

Общие сведения. Сборка, регулировка, обкатка и испытание двигателя — это заключительные и очень ответственные операции ремонта. От качества выполнения этих операций во многом зависят долговечность и надежность работы отремонтированного двигателя.

Трудоемкость сборки составляет около 2/3 общего объема ремонтных работ, а уровень ее механизации — всего около 5%. Особенно много в двигателе резьбовых соединений (70…75% всех видов соединений), и механизация только этих работ в значительной части повышает качество и снижает трудовые затраты при сборке двигателей.

Фактически сборка двигателя начинается на рабочих местах по ремонту отдельных узлов и деталей. Завершается этот процесс сборкой двигателя из узлов и деталей на специальных стендах или конвейерах (в зависимости от размера ремонтного предприятия и формы организации процесса).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В небольших ремонтных мастерских двигатель собирают на передвижных универсальных стендах и по мере сборки стенд передвигают от одного рабочего места к другому. Работы по сборке и регулировке двигателя выполняет на бригада высококвалифицированных рабочих-слесарей, состоящая из двух-трех человек. При такой организации труда очень трудно механизировать сборочные работы, так как большая часть их сконцентрирована на одном рабочем месте, а качество сборки во многом зависит от квалификации рабочих.

На специализированных ремонтных предприятиях двигатели собирают на поточной линии. Для перемещения собираемых двигателей оборудуют эстакады с рольгангами или специальными каретками, передвигающимися на роликах (подшипниках) по двутавровым балкам эстакады. Устройство таких кареток позволяет поворачивать закрепленный двигатель на 360° и фиксировать его в удобном для работы положении. По мере сборки двигатель перемещается от поста к посту. Рабочие на постах выполняют всегда одну и ту же операцию. Такая организация сборки позволяет оснастить каждый пост механизированным инструментом, значительно сократить затраты труда и повысить качество сборки. Линию сборочного конвейера оборудуют подвесным и механизированным электрическим или пневматическим инструментом. Несмотря на различные формы организации сборки, последовательность операций технологического процесса и технические требования к сборке отдельных узлов и всего двигателя остаются неизменными. Кроме того, последовательность сборки двигателей различных марок так же примерно одинакова, поэтому для примера ниже рассматривался последовательность сборки дизеля типа СМД-14.

По мере сборки двигатель перемещается от поста к посту. Рабочие на постах выполняют всегда одну и ту же операцию. Такая организация сборки позволяет оснастить каждый пост механизированным инструментом, значительно сократить затраты труда и повысить качество сборки. Линию сборочного конвейера оборудуют подвесным и механизированным электрическим или пневматическим инструментом. Несмотря на различные формы организации сборки, последовательность операций технологического процесса и технические требования к сборке отдельных узлов и всего двигателя остаются неизменными. Кроме того, последовательность сборки двигателей различных марок так же примерно одинакова, поэтому для примера ниже рассматривался последовательность сборки дизеля типа СМД-14.

Рис. 1. Способы подвешивания механизированного инструмента:

а и б — на тросе с противовесом; в — на пружинной подвеске; 1 — блок с пружиной; 2 — трос; 3 рычаг; 4 — упор; 5 — коробка выключателя; в — инструмент; 7 — противовес.

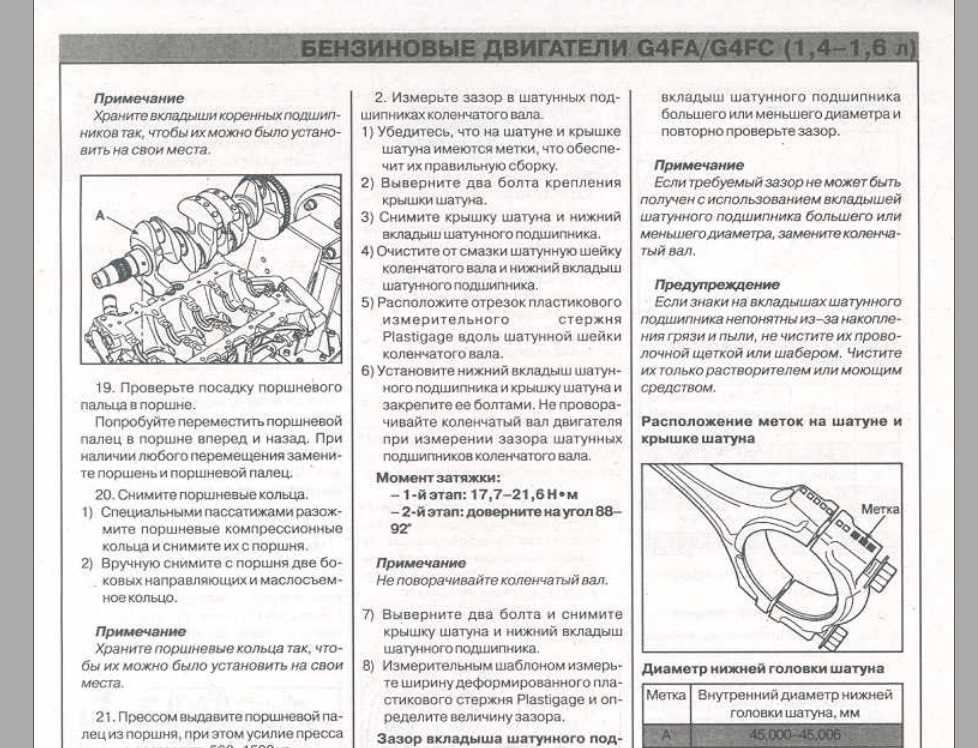

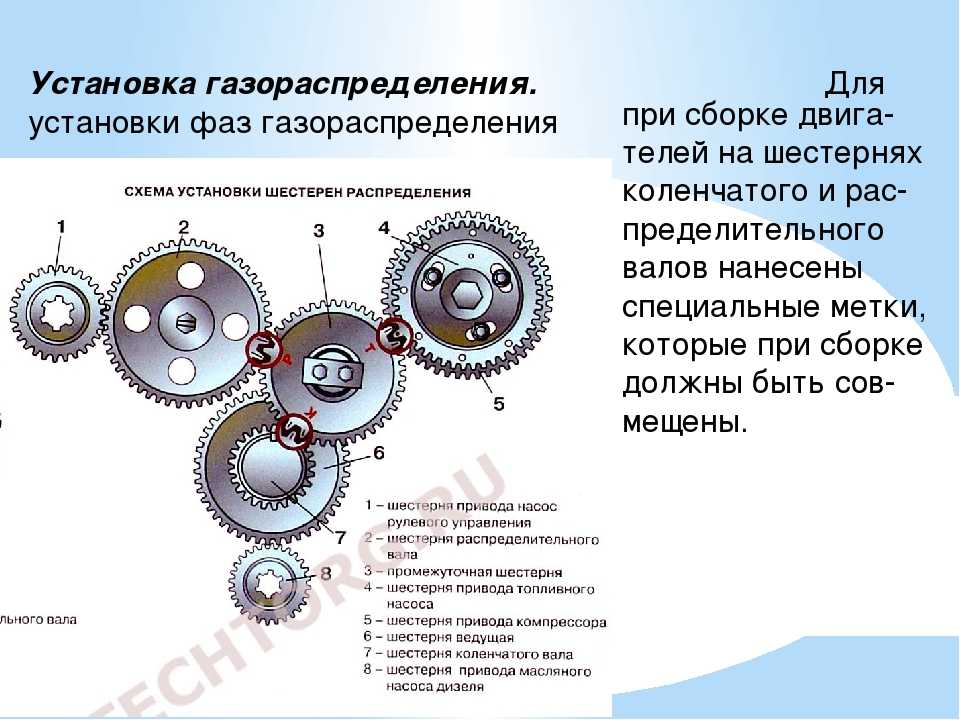

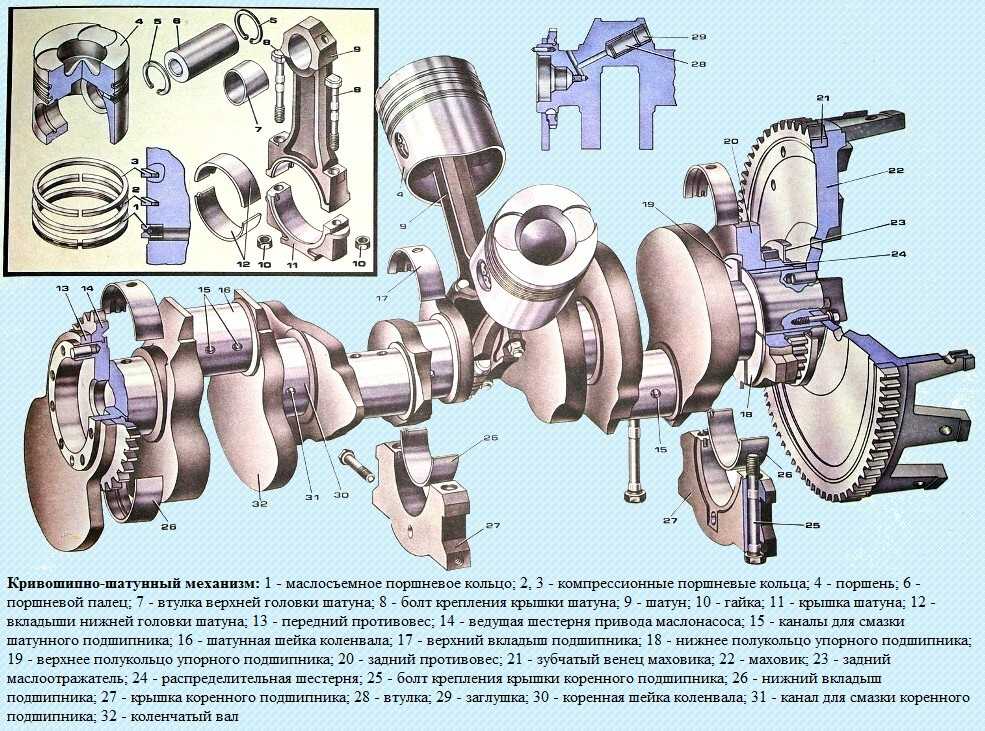

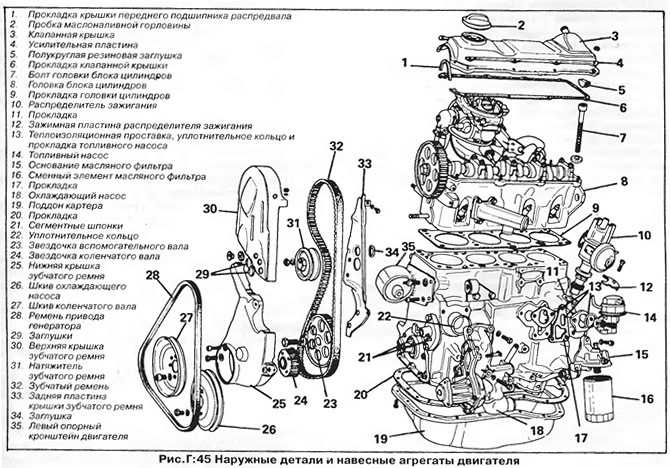

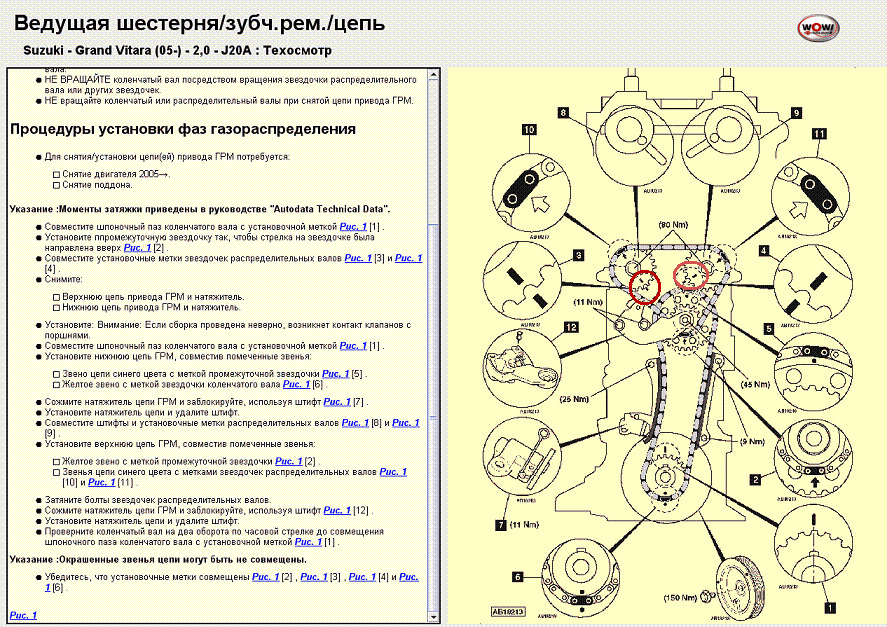

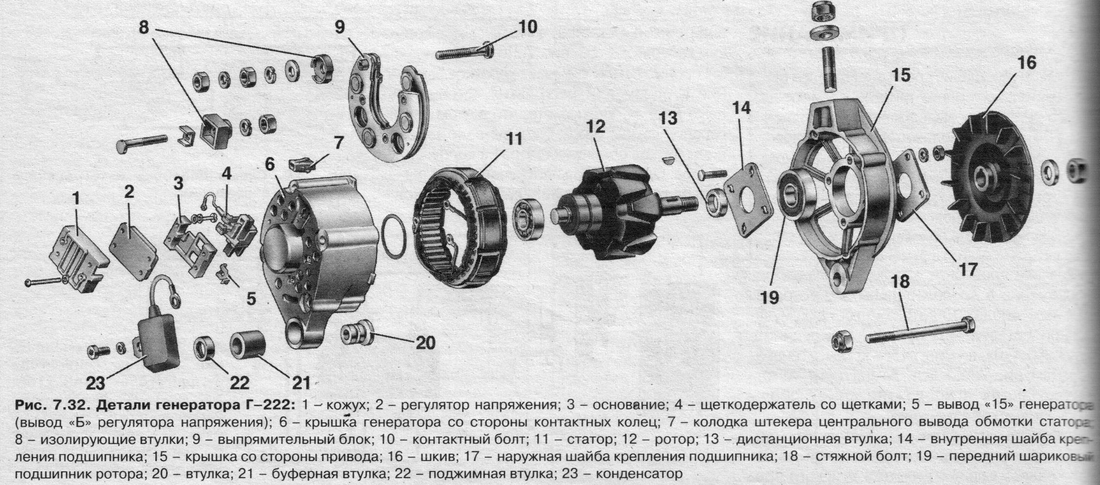

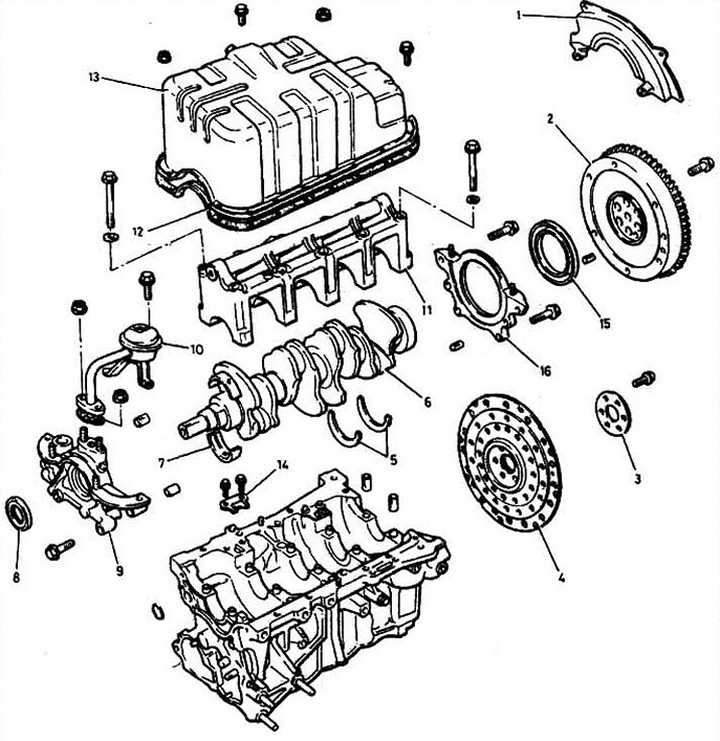

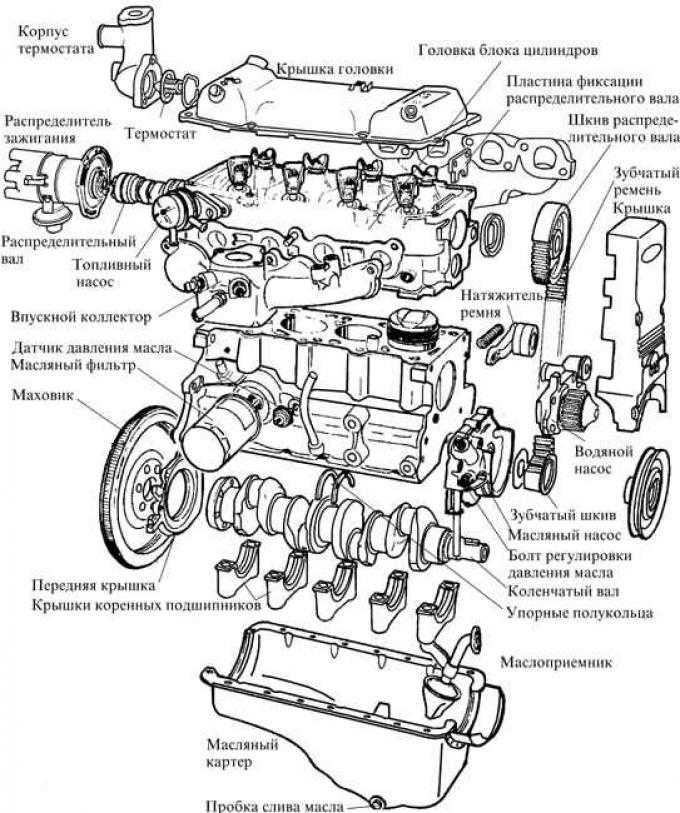

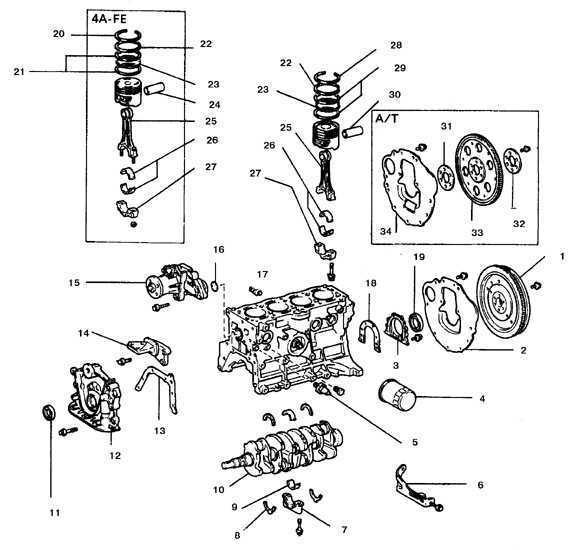

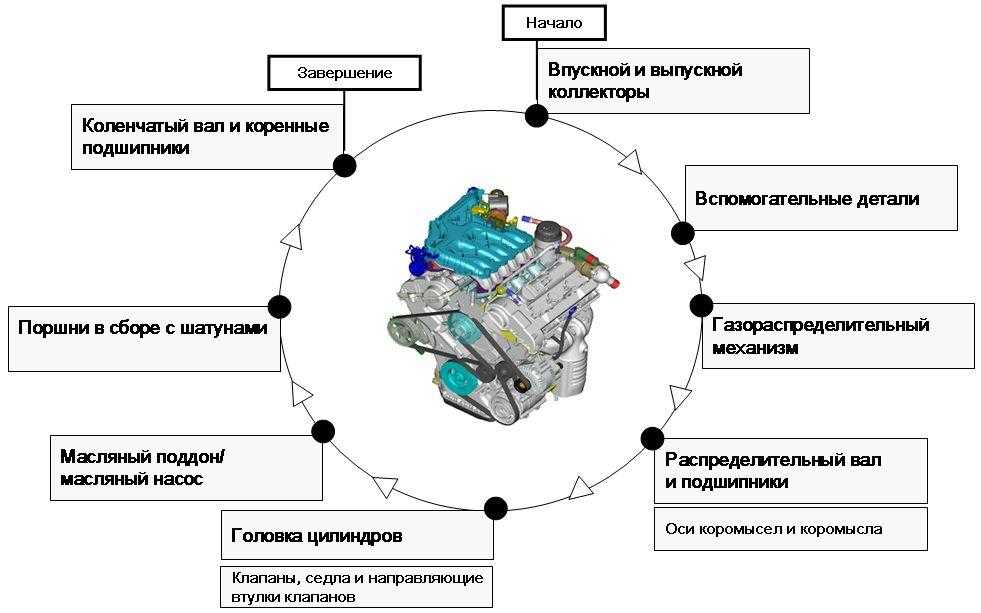

Сборка двигателя СМД-14 из сборочных единиц и деталей ведется примерно в такой последовательности. Собирают блок, устанавливают гильзы и укладывают коленчатый вал в постели блока. Устанавливают корпус уплотнения, картер маховика, маховик, картер шестерен, толкатели, распределительный вал, промежуточную шестерню, шестерню привода топливного насоса и топливный насос. Монтируют шатунно-поршневую группу, масляный насос и нижнюю крышку картера. Ставят крышку картера шестерен, переднюю опору, счетчик моточасов, шкив коленчатого вала и храповик. Далее устанавливают гидронасос в сборе с приводом, головку цилиндров, штанги толкателей и клапанный механизм, корпус колпака и колпак головки, затем грузовой кронштейн, выпускной коллектор, водяную трубу и водяной насос, боковые крышки, форсунки и сливную трубу. После этого крепят фильтр грубой очистки топлива, редуктор пускового двигателя и пусковой двигатель в сборе, монтируют кронштейн генератора, масляный фильтр в сборе, кронштейн и фильтр тонкой очистки топлива, воздухоочиститель и электрофакельный подогреватель. В завершение подсоединяют топливопроводы высокого и низкого давления, обкатывают, испытывают и балансируют двигатель.

Собирают блок, устанавливают гильзы и укладывают коленчатый вал в постели блока. Устанавливают корпус уплотнения, картер маховика, маховик, картер шестерен, толкатели, распределительный вал, промежуточную шестерню, шестерню привода топливного насоса и топливный насос. Монтируют шатунно-поршневую группу, масляный насос и нижнюю крышку картера. Ставят крышку картера шестерен, переднюю опору, счетчик моточасов, шкив коленчатого вала и храповик. Далее устанавливают гидронасос в сборе с приводом, головку цилиндров, штанги толкателей и клапанный механизм, корпус колпака и колпак головки, затем грузовой кронштейн, выпускной коллектор, водяную трубу и водяной насос, боковые крышки, форсунки и сливную трубу. После этого крепят фильтр грубой очистки топлива, редуктор пускового двигателя и пусковой двигатель в сборе, монтируют кронштейн генератора, масляный фильтр в сборе, кронштейн и фильтр тонкой очистки топлива, воздухоочиститель и электрофакельный подогреватель. В завершение подсоединяют топливопроводы высокого и низкого давления, обкатывают, испытывают и балансируют двигатель.

После обкатки и испытания проводят контрольный осмотр двигателя, подготавливают его к грунтовке и окраске; окрашивают, доукомплектовывают и сдают на склад готовой продукции.

Рекламные предложения:

Читать далее: Сборка блока и укладка коленчатого вала

Категория: —

Ремонт тракторов и автомобилей

Главная → Справочник → Статьи → Форум

Разборка ДВС | Порядок сборки и разборки двигателя

Собирать, разбирать ДВС, входящий в конструкцию ТС, требуется по разным причинам. Подобный процесс характеризуется трудоемкостью — требует специализированных знаний, опыта, навыков.

Браться за самостоятельный ремонт мотора допустимо при наличии уверенности в благоприятном результате процесса. Если она отсутствует, то лучше прийти за помощью в автосервис. Это поможет предотвратить ошибки, которые могут быть спровоцированы недостатком опыта, квалификации. Расходы на оплату услуг будут меньше затрат, которые понесёт владелец при ремонте, замене испорченного двигателя.

Если есть уверенность в собственных силах, то надо учесть, что мотор требуется разбирать, собирать в установленном порядке. Полностью исключить собственные расходы не получится.

Даже если заменять детали не надо, при сборке придётся монтировать новые прокладочные элементы. Делать это вероятно потребуется, так как прокладки могут иметь повреждения, продавливаться.

Требуется заранее заготовить герметик для силового агрегата. Его можно задействовать вместо прокладочных элементов. Потребуется динамометрический ключ. Он незаменим при обратной сборке. Обязательно наличие набора гаечных ключей разных размеров. Заранее заготовить потребуется не только накидные ключи, но и рожковые. Желательно добавить к ним торцевые инструменты. Дополнительно желательно заготовить сменные головки к ним, длинные и короткие воротки.

Важным моментом является выделение большого количества свободного времени. Это связано с тем, что разборка двигателя может занять от нескольких часов до 2–3 суток. Всё зависит от марки транспортного средства и состояния, в котором оно находится.

Всё зависит от марки транспортного средства и состояния, в котором оно находится.

Указанный временной промежуток не учитывает обратной сборки, ликвидации выявленных в ходе подобного ТО неисправностей. Это значит, что перед началом манипуляций с мотором требуется отложить дела на неопределённый срок. Иначе ремонтные работы могут затянуться на продолжительное время, а завершать их, вероятно, будут сотрудники автосервиса.

Ремонт двигателя своими руками

Если нужно ликвидировать поломки мотора, то изначально проводится его демонтаж. Он может демонтироваться по-разному в зависимости от конструктивных нюансов машины. На сложность, продолжительность демонтажа влияет привод, расположение ДВС, число цилиндров, конструкция кузова, тип КПП.

Снять двигатель с отечественного легкового, грузового автомобиля легче, чем с остальных авто. Это связано с присутствием малого числа электроники. Её отсутствие упрощает, ускоряет демонтаж. Нередко работы по снятию ДВС занимают от 10 до 12 часов, а на демонтаж мотора с иномарки может уйти до 36 часов.

К разборке надо отнестись внимательно. Процесс предполагает проведение первичных диагностических операций. Предполагается осмотр для выявления повреждений, трещин, иных дефектов на моторе и отдельных его компонентах.

Важную роль играет дефектовка составляющих. Она позволяет выявить признаки поломок, определить состояние механизма. Процесс предполагает выполнение нескольких действий:

1. Замера коленчатого вала. Подразумевается определение его размеров, твёрдости, степени прогиба, центровки.

2. Определения целесообразности восстановления ДВС. Автолюбитель определяет уровень затрат, которые понесёт в ходе устранения поломок. Иногда проще заказать, установить новый мотор.

3. Проверки состояния корпуса блока цилиндров.

4. Определения изношенности составляющих ГБЦ.

5. Проверки состояния поршневой группы.

В ходе обследования проверяются и иные показатели. Это позволяет получить полную картину, позволяющую сделать верные выводы относительно количества неисправностей, типа требуемого ремонта, уровня предполагаемых затрат, времени, которое потребуется потратить на починку.

Что стоит учесть перед разборкой ДВС

Технологический процесс, связанный с демонтажем, разборкой силового агрегата часто проводят для восстановления, замены изношенных, сломанных узлов. Процедура предполагает выполнение множества операций. Их количество, продолжительность, сложность определяются разновидностью, классом мотора. Его разборка, ремонт могут осложниться отсутствием обслуживания в процессе эксплуатации. Если оно не проводилось, то ДВС может не подлежать ремонту.

Перед началом демонтажа, разборки надо установить, что ремонт необходим. Это можно определить по:

1. Износу деталей. Если они выработали больше 80% ресурса, то нужно проводить обследование, восстановительные операции, замену.

2. Возникновению механических повреждений. Они могут появиться на составляющих мотора.

3. Появлению поломок, связанных с неверной калибровкой, редким техническим обслуживанием или его отсутствием.

Представленный перечень признаков, указывающих на необходимость разборки ДВС для восстановления, замены сломанных, износившихся узлов, не является полным. Узнать больше о факторах, указывающих на нестабильную работу, можно у знающего человека. Консультироваться у него стоит при появлении первых признаков неполадок. Если игнорировать их, то мотор может выйти из строя в неподходящий момент, поставив автолюбителя в неудобное положение.

Узнать больше о факторах, указывающих на нестабильную работу, можно у знающего человека. Консультироваться у него стоит при появлении первых признаков неполадок. Если игнорировать их, то мотор может выйти из строя в неподходящий момент, поставив автолюбителя в неудобное положение.

Внезапный отказ мотора может спровоцировать дорожно-транспортное происшествие, влекущее ущерб для водителя находящихся в салоне пассажиров. Предотвратить такие последствия можно путём проведения регулярного техобслуживания, своевременного ремонта, замены износившегося мотора, отдельных его составляющих.

Разборка

Если надо разобрать силовой агрегат, сняв его с машины, то нужные действия в ходе разборки двигателя выполняются в определенной последовательности:

1. Отсоединяется КПП. Она крепится болтами. Снимать эту составляющую после демонтажа мотора удобнее, но допускается отделять упомянутый узел раньше.

2. Снимается сцепление. Откручиваются болты, удерживающие его, снимается узел.

3. Демонтируется приводной шкив коленвала. Надо взять плоскую отвёртку, гаечный ключ подходящего размера. Коленвал фиксируется отвёрткой, стопорятся моховики. В отверстии крепления сцепления поворачивается болт. Отвёртка ставится между зубцами маховика, упирается в болт.

4. Гаечным ключом откручивается гайка. На некоторых автомобилях потребуется выкрутить храповик. Поддевается шкив, снимается со своего места. Откручиваются фиксирующие маховик болты, деталь демонтируется. Снимается находящаяся под ней пластина с предварительным откручиванием фиксирующих болтов.

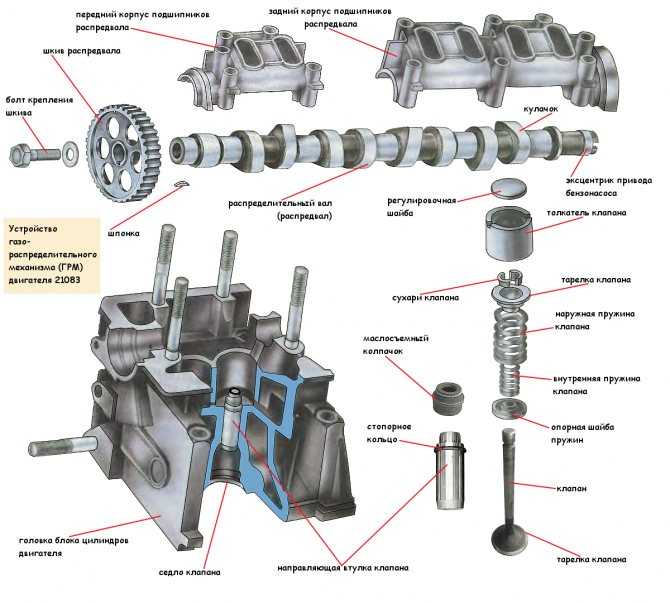

5. Снимается ремень или цепь ГРМ с распредвала. Это делается, если ГБЦ предварительно демонтирована не была. При работе с некоторыми моделями транспортных средств изначально потребуется снять крышку клапанов. Она фиксируется гайками на шпильках, болтами. Под крышкой находится прокладка. Если сохраняется пригодность, то её можно сохранить, использовать повторно.

Перед снятием проводится ослабление ремня или цепи. Для этого вынимается натяжитель. Подразумевается демонтаж шестерёнок распределительного вала. Они фиксируются болтами. Помимо гаечного ключа, для этого задействуется плоская отвёртка или зубило, молоток. С применением упомянутых инструментов отбивается стопорная пластина, не позволяющая болту произвольно вращаться. После снятия шестерёнки демонтируется цепь, обеспечивается возможность вытаскивания шестерни коленвала. Это делают с помощью съёмника. Без него демонтажные работы займут много времени. На валу деталь фиксируется шпонкой, плотно сидящей в пазу. Деформированные края этого элемента можно скорректировать напильником. Последним моментом является снятие башмака натяжителя цепи.

Для этого вынимается натяжитель. Подразумевается демонтаж шестерёнок распределительного вала. Они фиксируются болтами. Помимо гаечного ключа, для этого задействуется плоская отвёртка или зубило, молоток. С применением упомянутых инструментов отбивается стопорная пластина, не позволяющая болту произвольно вращаться. После снятия шестерёнки демонтируется цепь, обеспечивается возможность вытаскивания шестерни коленвала. Это делают с помощью съёмника. Без него демонтажные работы займут много времени. На валу деталь фиксируется шпонкой, плотно сидящей в пазу. Деформированные края этого элемента можно скорректировать напильником. Последним моментом является снятие башмака натяжителя цепи.

6. Снимается распределительный вал. Откручиваются гайки на шпильках, фиксирующие кожух. После этого вынимается деталь.

7. Снимается ГБЦ. Чтобы её освободить, откручиваются болты или гайки. Мотор переворачивается, откручивается поддон, снимается находящаяся под ним прокладка. Иногда её замена необязательна — применяется герметик со схожими свойствами.

8. Вытаскивается масляный насос. Предварительно откручивается крышка заднего сальника, извлекается вал, приводная шестерня. Изначально откручиваются болты, убираются фиксирующие скобы, отвёрткой извлекается вал, шестерёнки.

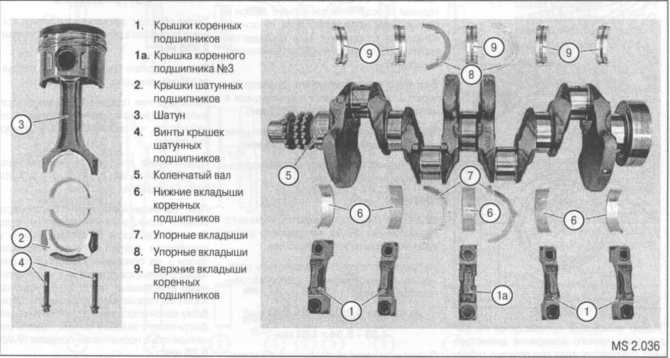

9. Демонтируется КШМ. Процедура выполняется аккуратно. Детали не являются взаимозаменяемыми.

10. Снимаются шатуны. Изначально коленвал проворачивается, чтобы они оказались в верхнем положении. С крышки откручиваются гайки, производится её снятие. По краям бугелей надо постучать молотком. Это позволит легко извлечь шатун. Его можно вытолкнуть вместе с поршнем.

11. Снимаются коренные крышки. Откручиваются фиксирующие гайки. Вынимается коленвал. Предполагается удаление старых вкладышей стопорных полуколец.

Когда все описанные процессы выполнены, разборка мотора считается завершенной. Не лишним будет после её завершения поговорить с человеком, способным показать, как хранить детали. Это поможет сохранить характеристики запчастей, не выработавших ресурс. Если пренебречь правильным хранением, то расходы ощутимо увеличатся.

Если пренебречь правильным хранением, то расходы ощутимо увеличатся.

Сборка

Если проводится сборка силового агрегата после завершения ремонта, то этот процесс производится в порядке обратном описанной процедуре. Перед установкой демонтированных компонентов на старые места надо произвести их очистку с помощью моющих средств Профис-М. Применяя их, можно эффективно отмыть масложировые, лаковые отложения, мазут, нагар.

После мойки сборку надо производить быстро, так как металл будет обезжирен и через короткий промежуток времени начнёт ржаветь. Чтобы предотвратить это, можно обработать части с применением моторного масла. Это позволит дополнительно увеличить срок службы компонентов, предотвратить неблагоприятное воздействие разного типа.

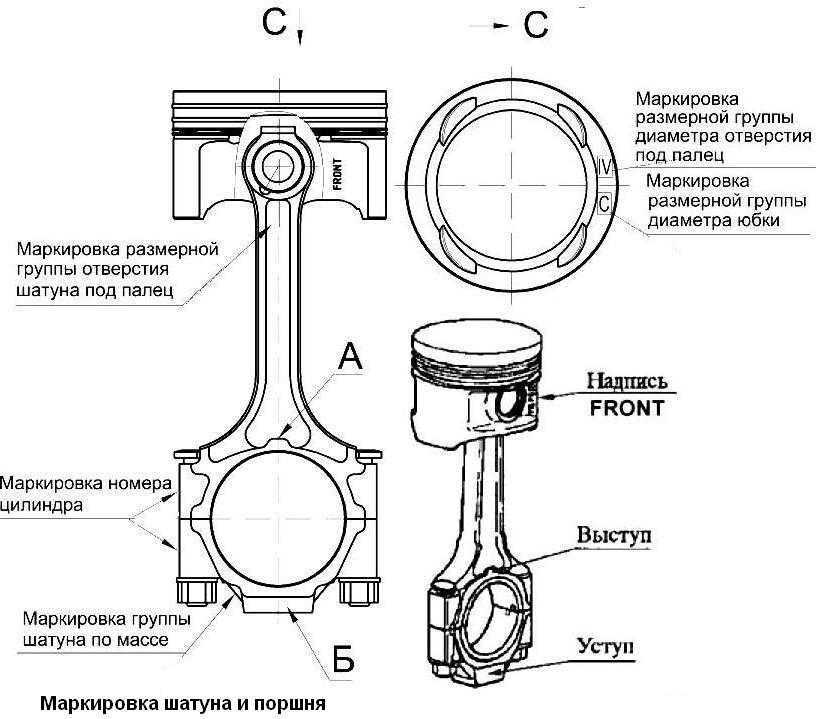

Если соблюдается порядок сборки, то при установке шатунов учитывается, что каждый из них имеет на корпусе заводские пометки. Они должны совпадать с аналогичными отметками на блоке цилиндров. Не надо забывать, что шатун и шатунная крышка подогнаны на заводе. Детали делаются из одной заготовки и замене не подлежат.

Детали делаются из одной заготовки и замене не подлежат.

Чтобы установить поршневые гильзы, потребуется проводить оправку, позволяющую прижать кольца. Изготовить её допустимо самому. Делать её можно из подходящего куска листового металла, обернутого вокруг головки поршня. На концах нужно оставить место для загиба наружу. Оправка оборачивается вокруг поршневой головки, вставляется в гильзу. Поршень после этого надо опустить шатуном вниз, вынуть оправку.

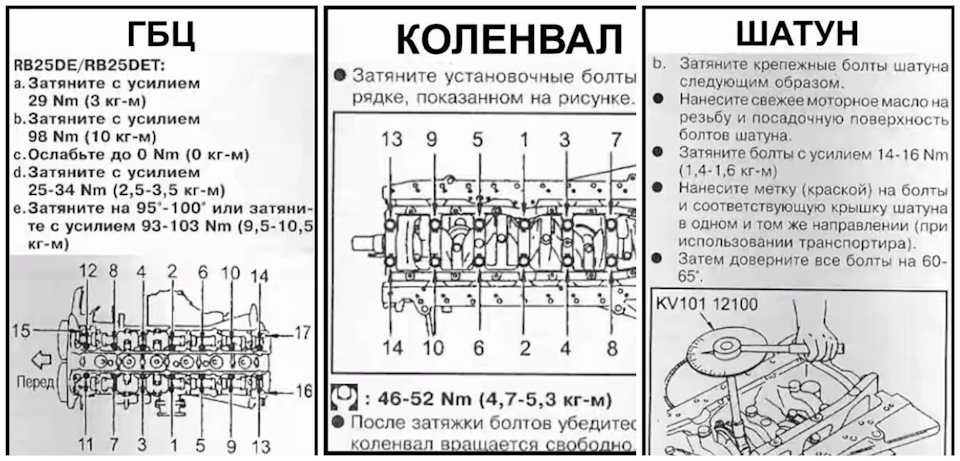

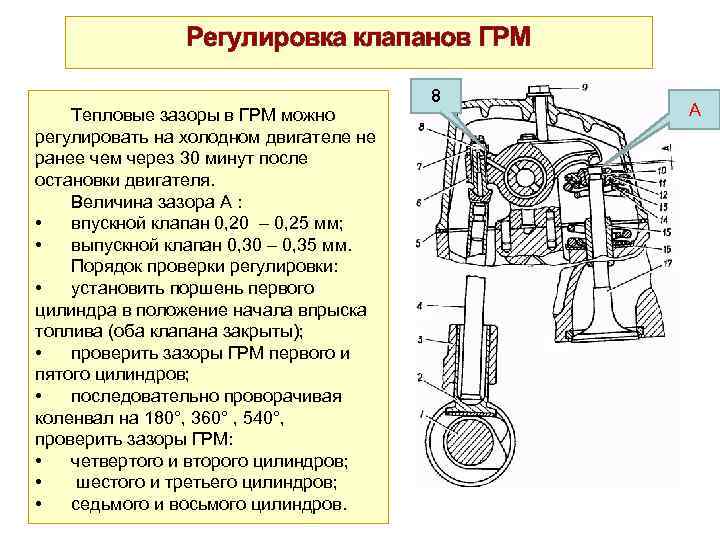

Шатунные коренные вкладыши монтируются с совпадением замков с посадочными местами. Перед установкой производится смазка машинным маслом, протирка чистой тряпкой. Это нужно, чтобы удалить пылинки. Затяжка шатунных коренных крышек производится динамометрическим ключом. Усилия при затяжке отличаются. Информацию о предусмотренном значении можно найти в паспорте, справочной литературе.

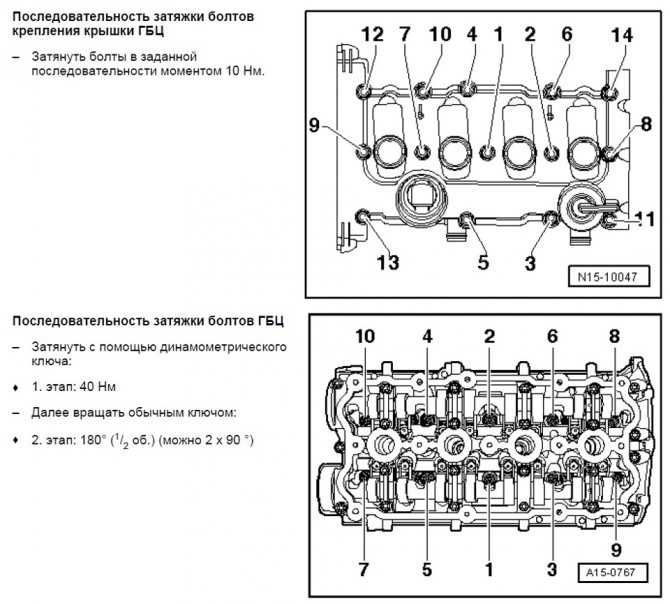

Гайки на ГБЦ закручиваются в шахматном порядке. Начинать надо со средних. Затяжка производится постепенно с соблюдением порядка. Перед сборкой очищаются прилегающие поверхности, между которыми монтируются прокладки. Если есть задиры, заусенцы, то проводится шлифовка. Выполнить её можно напильником.

Если есть задиры, заусенцы, то проводится шлифовка. Выполнить её можно напильником.

Если автолюбитель проводит сборку мотора самостоятельно, то лучше заранее найти справочную литературу по машине конкретной марки. Имея её под рукой, можно в любой момент получить нужные данные о функционировании, нюансах сборки, регулировки разных узлов, механизмов. Это поможет сэкономить время, исключить проблемы, влекущие ненужные последствия.

Если нет уверенности в себе, то сборку лучше доверить знающим людям. Известно, что разобрать любой механизм проще, чем собрать. Если допустить ошибки, связанные с отсутствием опыта, знаний, навыков, времени, то они повлекут снижение безопасности использования машины. Опасность могут спровоцировать любые недочёты. Это нужно учитывать перед началом самостоятельного ремонта, предполагающего разборку мотора с последующей сборкой.

Компьютерный анализ допусков высокопроизводительного автомобильного двигателя в сборе

Реферат

В этой статье предлагается анализ допусков (значения, типы, исходные данные) и их влияние на механический узел, как высокопроизводительный автомобильный двигатель, с помощью программного обеспечения для автоматизированного определения допусков. Наложения трехмерных допусков исследуются для оценки выполнения функциональных требований, а также технических характеристик сборки. Кроме того, после определения допусков, которые в основном влияют на изменчивость продукта, мы, наконец, предлагаем некоторые корректирующие действия по допускам и оцениваем их функциональное назначение, ужесточая или ослабляя их значения, обеспечивая сбороспособность и снижение стоимости.

Наложения трехмерных допусков исследуются для оценки выполнения функциональных требований, а также технических характеристик сборки. Кроме того, после определения допусков, которые в основном влияют на изменчивость продукта, мы, наконец, предлагаем некоторые корректирующие действия по допускам и оцениваем их функциональное назначение, ужесточая или ослабляя их значения, обеспечивая сбороспособность и снижение стоимости.

Ключевые слова

- Метод анализа допусков

- Компьютерное определение допусков

- Определение геометрических размеров и допусков (GD&T)

- Сборка автомобилей

- Автомобильный двигатель

Подготовка: сбор данных, импорт CAD-моделей в CAT-программу, идентификация геометрии деталей, устранение второстепенных деталей.

Функциональный анализ: Определение функциональных и технологических требований, идентификация измерений, соответствующих целям, идентификация функциональных особенностей деталей и базовых систем отсчета (DRF).

Определение последовательности сборки: Относительное позиционирование, зажим и фиксация деталей.

Настройка допусков: идентификация размерных и геометрических допусков (GD&T) на деталях, определение значений допусков.

Настройка измерений (т. е. управляемые ответы анализа суммирования).

Анализ и результаты: запуск моделирования и анализ данных с целевыми значениями.

Синтез: При необходимости оптимизация значений и типов допусков, окончательная проверка требований.

Подготовка и настройка: Модель CAT включает в себя следующие основные компоненты: UC, LC, прокладку ГБЦ и головки цилиндров, а также элементы крепления, т.

е. втулки картера и шпильки. Со стороны LC имеется 14 втулок и 28 шпилек, а со стороны головок цилиндров – 2 втулки и 14 шпилек. Поскольку они обеспечивают позиционирование и болтовые операции сборки, их взаимодействие с другими компонентами имеет решающее значение. Неучаствующие детали, такие как прокладка головки блока цилиндров и одна из головок цилиндров, при моделировании не учитывались.

е. втулки картера и шпильки. Со стороны LC имеется 14 втулок и 28 шпилек, а со стороны головок цилиндров – 2 втулки и 14 шпилек. Поскольку они обеспечивают позиционирование и болтовые операции сборки, их взаимодействие с другими компонентами имеет решающее значение. Неучаствующие детали, такие как прокладка головки блока цилиндров и одна из головок цилиндров, при моделировании не учитывались.Анализ и синтез: Анализ результатов моделирования дает следующие результаты. Мы разделили их на две группы: (A) измерения зазора между втулками и их корпусами и (B) измерения зазоров между шпильками и их корпусами как для UC-LC (1), так и для сторон UC-головок цилиндров (2). ):

Ван, Х., Тамма, Р.: Схема функциональных допусков: семейство продуктов в системе 3D CAD. Междунар. J. Ind. Eng. вычисл. 3 (1), 81–92 (2012)

Google Scholar

«>Ван, Ю., Калхун, С., Босман, Л., Сазерленд, Дж. В.: Распределение допусков на продукты: инженерная перспектива жизненного цикла. Procedia CIRP 80 , 174–179 (2019)

CrossRef

Google Scholar

Zhang, X.D., Zhang, C., Wang, B., Feng, S.C.: Унифицированный подход к определению функциональных допусков для прецизионных цилиндрических компонентов. Междунар. Дж. прод. Рез. 43 (1), 25–47 (2005)

CrossRef

Google Scholar

Zhang, Y., Hu, W., Rong, Y., Yen, D.W.: Графическое планирование настройки и декомпозиция допусков для автоматизированного проектирования приспособлений.

Междунар. Дж. прод. Рез. 39 (14), 3109–3126 (2001)

Междунар. Дж. прод. Рез. 39 (14), 3109–3126 (2001)CrossRef

Google Scholar

Gherardini, F., Panari, D., Leali, F.: Идентификация основных участников трехмерной оценки допусков в механических трансмиссиях. В: Достижения в области механики, проектирования и производства II. Конспект лекций по машиностроению, стр. 152–161. Спрингер (2019)

Google Scholar

Vergnano, A., Gherardini, F., Petruccioli, A., Bonazzi, E., Leali, F.: Надежный анализ параметров совместимых моделей деталей для компьютерного определения допусков. В: Инструменты и методы проектирования в промышленной инженерии. ADM 2019. Конспект лекций по машиностроению, стр. 241–254. Спрингер (2019)

Google Scholar

Глэнси, К.Г., Чейз, К.В.: Метод второго порядка для анализа допусков сборки.

Принято участие: Техническая конференция ASME Design Engineering, Лас-Вегас, Невада, DETC9.9/DAC-8707, сентябрь 1999 г.

Принято участие: Техническая конференция ASME Design Engineering, Лас-Вегас, Невада, DETC9.9/DAC-8707, сентябрь 1999 г.Google Scholar

Департамент инженерного инженера «Enzo Ferrari», Университет Модена и Reggio Emilia, Via Pietro Vivarelli 10, 41125, Modena, Italy

и REAPAREA -FRANCECCO, 41125, Modena, Italy

и REAREA Герардини, Давиде Панари и Франческо Леали

- Andrea Petruccioli

Посмотреть публикации автора

Вы также можете искать этого автора в

PubMed Google Scholar - Francesco Gherardini

Просмотр публикаций автора

Вы также можете искать этого автора в

PubMed Google Scholar - Davide Panari

Просмотр публикаций автора

Вы также можете искать этого автора в

PubMed Google Scholar - Francesco Leali

Посмотреть публикации автора

Вы также можете искать этого автора в

PubMed Google Scholar Институт искусств и ремесел, Экс-ан-Прованс Cedex 1, Франция

Lionel Roucoules

INSA Toulouse, France Toulouse,

Manuel Parredes

Université Technologie de Compiègne, Compiegne Cedex, France

Benoit Eynard

DESTAMENTO DE MECánica, Universidad de Navarra, San Sebastián -Donostia, Spaines.0009.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.000.900.

Кафедра управленческой информации и технологии производства, Университет Бергамо, Бергамо, Италия

Проф. Катерина Рицци

4

4

4

Скачать документ конференции в формате PDF

1 Введение

На мировом рынке поиск идеального баланса между выполнением рабочих характеристик и экономической целесообразностью является обязательным. Таким образом, оптимизация сборки, а также уменьшение разброса основных размеров деталей являются основными целями, гарантирующими качество продукции при экономии средств и времени. Применение спецификаций геометрических размеров и допусков (GD&T) к продукту по-прежнему представляет собой типичную промышленную проблему [1]. Трудности в определении правильной схемы габаритов и размеров и выборе распределения допусков связаны со сложностью реальных производственных случаев, в которых необходимо учитывать различные требования фаз жизненного цикла продукции [2, 3]. Обычно выбор опорной системы отсчета (DRF) и спецификаций допусков основывается на предыдущем опыте и фоновых испытаниях методом проб и ошибок, эффективность которых не всегда гарантируется. В литературе представлены некоторые полезные ссылки, даже если иногда их трудно связать с реальным приложением. Благодаря расширенному моделированию, такому как программное обеспечение Computer-Aided Tolerancing (CAT), подход к анализу допусков улучшает знания о процессе и позволяет оптимизировать схему GD&T и процесс сборки. Эти инструменты представляют собой поддержку на ранних этапах проектирования для проверки конструкции допуска продукта.

Применение спецификаций геометрических размеров и допусков (GD&T) к продукту по-прежнему представляет собой типичную промышленную проблему [1]. Трудности в определении правильной схемы габаритов и размеров и выборе распределения допусков связаны со сложностью реальных производственных случаев, в которых необходимо учитывать различные требования фаз жизненного цикла продукции [2, 3]. Обычно выбор опорной системы отсчета (DRF) и спецификаций допусков основывается на предыдущем опыте и фоновых испытаниях методом проб и ошибок, эффективность которых не всегда гарантируется. В литературе представлены некоторые полезные ссылки, даже если иногда их трудно связать с реальным приложением. Благодаря расширенному моделированию, такому как программное обеспечение Computer-Aided Tolerancing (CAT), подход к анализу допусков улучшает знания о процессе и позволяет оптимизировать схему GD&T и процесс сборки. Эти инструменты представляют собой поддержку на ранних этапах проектирования для проверки конструкции допуска продукта. Для промышленных областей, таких как автомобилестроение, оптимизация продукта с помощью компьютерного моделирования может привести к последовательному повышению уровня качества и снижению ненужных затрат [4, 5]. По этим причинам эта работа направлена на выполнение анализа допусков автомобильной сборки, предлагая корректирующие действия по значениям допусков и схемам распределения. Сборка высокопроизводительного двигателя выбрана в качестве примера из-за ее сложности и репрезентативности среди промышленных применений.

Для промышленных областей, таких как автомобилестроение, оптимизация продукта с помощью компьютерного моделирования может привести к последовательному повышению уровня качества и снижению ненужных затрат [4, 5]. По этим причинам эта работа направлена на выполнение анализа допусков автомобильной сборки, предлагая корректирующие действия по значениям допусков и схемам распределения. Сборка высокопроизводительного двигателя выбрана в качестве примера из-за ее сложности и репрезентативности среди промышленных применений.

Конечная цель состоит в том, чтобы определить набор общих схем распределения типичных промышленных случаев, которые будут использоваться в качестве руководства для определения GD&T и для выбора допусков с учетом конкретных функциональных требований каждого приложения.

2 Метод

Чтобы достичь ожидаемого уровня удовлетворенности клиентов, качество стало подходом к проектированию, основанным на группе процедур, во-первых, на процессе проектирования с учетом допусков. Процесс проектирования допусков в основном выполняется с помощью CAT-подхода, который интегрируется на ранних этапах проектирования [6]. Общий рабочий процесс включает входную фазу подготовки и настройки, фазу моделирования и симуляции и окончательный выходной этап анализа и синтеза [6, 7], их подэтапы представлены здесь:

Процесс проектирования допусков в основном выполняется с помощью CAT-подхода, который интегрируется на ранних этапах проектирования [6]. Общий рабочий процесс включает входную фазу подготовки и настройки, фазу моделирования и симуляции и окончательный выходной этап анализа и синтеза [6, 7], их подэтапы представлены здесь:

3 Практический пример: сборка двигателя V12

В качестве примера мы выбрали сборку высокопроизводительного двигателя V12, проведя анализ допусков для проверки эффективности операций сборки. Мы сосредоточились на болтовых соединениях между верхним (UC) и нижним картером (LC), а также между головками цилиндров и UC (рис. 1).

Рис. 1.

Двигатель V12 в сборе: 1. UC, 2. Втулки LC, 3. Шпильки LC, 4. LC, 5. Втулки ГБЦ, 6. Прокладка ГБЦ, 7. Шпильки ГБЦ, 8. Цилиндр голова.

Шпильки ГБЦ, 8. Цилиндр голова.

Изображение полного размера

Эти операции имеют решающее значение на этапах сборки, поскольку они влияют на производительность и надежность самого двигателя. Чтобы выполнить проектные требования, мы выполнили трехмерный анализ допусков узла двигателя, затем оценили принятые схемы GD&T и распределения допусков, а также значения допусков.

Принятым программным обеспечением CAT является Cetol 6σ (Sigmetrix®), дополнительная рабочая среда, интегрированная в платформу CATIA V5 (Dassault Systemes®), основанная на методе векторного цикла [8]. Компоненты, подлежащие моделированию, рассматриваются как жесткие модели без деформации деталей. После моделирования статистический анализ и анализ чувствительности допусков позволяют определить основные факторы, влияющие на вариации.

В соответствии с предложенным способом выполняются следующие действия.

Последовательность сборки указана: ВК фиксируется (т.е. удерживается системой внешней фиксации), втулки вставляются в свои гнезда на ВК с натягом, затем шпильки вставляются в гнезда на УК. После того, как эти компоненты установлены, вставляются LC и головки цилиндров. Затяжка шпилек завершает сборку двигателя.

Рис. 2.

Идентификация опорной системы координат (DRF) на UC.

Изображение в натуральную величину

Начиная с UC, первой точкой отсчета A является поверхность между деталями. Затем отверстия, соответствующие двум противоположным внешним втулкам, определяются как точки отсчета B и C. Наконец, допуск положения относительно A, B, C определяет местонахождение других корпусов обеих втулок и шпилек. Все допуски переносятся из технических чертежей в 3D-модели с учетом DRF.

Затем отверстия, соответствующие двум противоположным внешним втулкам, определяются как точки отсчета B и C. Наконец, допуск положения относительно A, B, C определяет местонахождение других корпусов обеих втулок и шпилек. Все допуски переносятся из технических чертежей в 3D-модели с учетом DRF.

В качестве функциональных мер мы устанавливаем зазоры втулок и шпилек относительно их гнезд в компонентах двигателя. Мы проверили отсутствие физических помех между деталями (зазор < 0), оценив целевое значение ±3σ.

A.1 Целевое состояние не проверено, среднее значение ±1,95σ (рис. 3). Чувствительный анализ определяет основные факторы, влияющие на отклонение, допуск положения корпусов втулок как на UC, так и на LC.

A.2 Целевое состояние не проверено, среднее значение ±1σ. Чувствительный анализ определяет основные факторы отклонения, положение и допуск на размеры корпусов втулок на головке блока цилиндров.

Рис. 3.

Результаты моделирования измерений A.1 с основными факторами вариации.

Полноразмерное изображение

B.1 Целевое состояние полностью проверено, с большим запасом прочности и средним значением ±4,63σ (рис. 4). Основными факторами, влияющими на отклонения, являются допуски положения резьбовых посадочных мест шпилек и корпусов шпилек на LC.

B.2 Проверено целевое состояние с более низким запасом прочности по сравнению с B.1, со средним значением ±3,5σ, близким к пределу приемлемости. Основными факторами, влияющими на изменение, являются допуски на положение резьбовых посадочных мест шпилек и допуск размеров корпусов шпилек на головке блока цилиндров.

Рис. 4.

Результаты моделирования измерений B. 1 с основными факторами вариации.

1 с основными факторами вариации.

Изображение полного размера

Анализ результатов приводит к следующим корректирующим действиям (таблицы 1 и 2).

Таблица 1. Значения допусков основных составляющих необходимо ужесточить (А.1 и А.2)

Полноразмерная таблица

Таблица 2. Значения допусков основных влияющих факторов ослаблены (Б.1 и В.2) )

Полноразмерная таблица

После этих корректирующих действий моделирование показывает выполнение целевых показателей как для втулок, так и для шпилек. Этот результат также связан с введением максимального состояния материала (MMC) и смягчением диапазонов допусков для допусков, связанных с шпильками.

4 Обсуждение и выводы

Сравнение между результирующими диапазонами измерений и функциональными целевыми значениями позволяет выявить два различных сценария. Выходные данные A.1 и A.2 показывают снижение возможностей процесса сборки двигателя по сравнению с целевым значением ± 3σ, поэтому мы сужаем диапазоны допусков основных факторов, влияющих на изменение, чтобы улучшить производительность сборки. С другой стороны, B.1 и B.2 показывают, что значения допусков, связанных со шпильками, слишком жесткие, поэтому можно ослабить значения допусков основных факторов, влияющих на отклонение, снизив стоимость изготовления деталей и достижение ожидаемого производственного плана. Благодаря компьютерному моделированию конструкция допуска сборки проверяется и подтверждается, обеспечивая корректирующие действия. Благодаря анализу чувствительности определяются наиболее влияющие допуски и контрольные элементы с учетом функциональных требований конкретного случая. Эти результаты будут полезны для будущих работ, чтобы извлечь руководящие принципы для определения GD&T и для распределения допусков в аналогичных приложениях, разрабатывая архетип для промышленных случаев сборки болтов.

С другой стороны, B.1 и B.2 показывают, что значения допусков, связанных со шпильками, слишком жесткие, поэтому можно ослабить значения допусков основных факторов, влияющих на отклонение, снизив стоимость изготовления деталей и достижение ожидаемого производственного плана. Благодаря компьютерному моделированию конструкция допуска сборки проверяется и подтверждается, обеспечивая корректирующие действия. Благодаря анализу чувствительности определяются наиболее влияющие допуски и контрольные элементы с учетом функциональных требований конкретного случая. Эти результаты будут полезны для будущих работ, чтобы извлечь руководящие принципы для определения GD&T и для распределения допусков в аналогичных приложениях, разрабатывая архетип для промышленных случаев сборки болтов.

Ссылки

Zhu, Z., Qiao, L., Anwer, N.: Усовершенствованный метод анализа допусков, основанный на формах моделей кожи плоских деталей. Procedia CIRP 56 , 237–242 (2016)

CrossRef

Google Scholar

СПРАВЕДЕНИЯ СПИСАВКИ

Информация о авторе

Авторы и принадлежности

Авторы

Автор, ответственный за корреспонденцию

Франческо Герардини.

Информация для редакторов

Редакторы и сотрудники

Права и разрешения

Открытый доступ Эта глава находится под лицензией Creative Commons Attribution 4.0 International License (http://creativecommons.org/licenses/by/4.0/), которая разрешает использование, совместное использование, адаптацию, распространение и воспроизведение в на любом носителе или в любом формате, при условии, что вы укажете первоначальных авторов и источник, предоставите ссылку на лицензию Creative Commons и укажите, были ли внесены изменения.

Изображения или другие сторонние материалы в этой главе включены в лицензию Creative Commons главы, если иное не указано в кредитной линии к материалу. Если материал не включен в лицензию Creative Commons главы, а предполагаемое использование вами не разрешено законом или выходит за рамки разрешенного использования, вам необходимо получить разрешение непосредственно от владельца авторских прав.

Перепечатки и разрешения

Информация об авторском праве

© 2021 Автор (S)

Об этой статье

последовательность IIIH, IIIHA, IIIHB Тест (ASTM D8111-17)

Engine

400001

Engine

4 The Sequence IIIH IIIH IIIH IIIH IIIH Chrysler Penstar 2014 года выпуска, 3,6-литровый, с водяным охлаждением, 4-тактный двигатель V-6 в качестве испытательного устройства. Испытательный двигатель Sequence IIIH представляет собой конструкцию с верхним расположением клапанов (OHV) и использует двойные верхние распределительные валы, приводящие в действие как впускные, так и выпускные клапаны. В двигателе используется два впускных и два выпускных клапана на цилиндр. Испытательный двигатель перед каждым испытанием подвергается капитальному ремонту, в ходе которого измеряются критические размеры двигателя и заменяются номинальные или измеряемые детали (поршни, кольца и т. д.).

В двигателе используется два впускных и два выпускных клапана на цилиндр. Испытательный двигатель перед каждым испытанием подвергается капитальному ремонту, в ходе которого измеряются критические размеры двигателя и заменяются номинальные или измеряемые детали (поршни, кольца и т. д.).

Операция испытаний

Испытание Sequence IIIH представляет собой динамометрическое испытание смазочных материалов с работающим двигателем для оценки автомобильных моторных масел на определенные высокотемпературные эксплуатационные характеристики, включая загущение масла, отложение лака и расход масла. К таким маслам относятся масла как одного класса вязкости, так и масла с несколькими классами вязкости, которые используются в двигателях с искровым зажиганием, бензиновых двигателях, а также дизельных двигателях. Тест Sequence IIIH состоит из 90 часов работы двигателя при умеренно высоких оборотах, нагрузке и температурном режиме. 90-часовой сегмент разбит на четыре 20-часовых тестовых сегмента и один 10-часовой сегмент. После каждого 20-часового сегмента, 10-часового сегмента и 10-минутной эксплуатационной проверки из двигателя берутся пробы масла. Кинематическая вязкость образцов 20-часового сегмента и образцов 10-часового сегмента сравнивается с вязкостью исходного образца для определения увеличения вязкости испытуемого масла. Тест Sequence IIIHA оценивает характеристики при низких температурах, а тест Sequence IIIHB оценивает удержание фосфора.

После каждого 20-часового сегмента, 10-часового сегмента и 10-минутной эксплуатационной проверки из двигателя берутся пробы масла. Кинематическая вязкость образцов 20-часового сегмента и образцов 10-часового сегмента сравнивается с вязкостью исходного образца для определения увеличения вязкости испытуемого масла. Тест Sequence IIIHA оценивает характеристики при низких температурах, а тест Sequence IIIHB оценивает удержание фосфора.

Спецификации масла:

Последовательность IIIH

ILSAC GF-5 Ограничения: PVIS = 150 %, WPD = 3,7 (без прилипших колец)

ILSAC GF-6A/B Предлагаемые ограничения: PVIS = 100 %, WPD = 5,0 (без горячезалипших колец)

Последовательность IIIHA

ILSAC GF-6A/B Предлагаемые ограничения: TBD

Последовательность IIIHB

ILSAC GF-6A/B Предлагаемые ограничения: TBD

Производитель:

Двигатель Pentastar V-6 рабочим объемом 3,6 л, степень сжатия 10:2:1

| Parameters | Operating Conditions | Units |

| Test Duration | 90 | Hours |

| Oil Level Checks | 20 | Hours |

| Speed | 3900 | об/мин |

| Нагрузка | 250 | Н/м |

| Расход охлаждающей жидкости 3 90 403 903 40 L/min | ||

| Temperatures | ||

| Oil, Block | 151 | °C |

| Coolant Out | 115 | °C |

| Intake Air | 35 | ° C |

| Fuel at Rail | 30 | °C |

| Dew Point | 16.

| |

е. втулки картера и шпильки. Со стороны LC имеется 14 втулок и 28 шпилек, а со стороны головок цилиндров – 2 втулки и 14 шпилек. Поскольку они обеспечивают позиционирование и болтовые операции сборки, их взаимодействие с другими компонентами имеет решающее значение. Неучаствующие детали, такие как прокладка головки блока цилиндров и одна из головок цилиндров, при моделировании не учитывались.

е. втулки картера и шпильки. Со стороны LC имеется 14 втулок и 28 шпилек, а со стороны головок цилиндров – 2 втулки и 14 шпилек. Поскольку они обеспечивают позиционирование и болтовые операции сборки, их взаимодействие с другими компонентами имеет решающее значение. Неучаствующие детали, такие как прокладка головки блока цилиндров и одна из головок цилиндров, при моделировании не учитывались. Междунар. Дж. прод. Рез. 39 (14), 3109–3126 (2001)

Междунар. Дж. прод. Рез. 39 (14), 3109–3126 (2001) Принято участие: Техническая конференция ASME Design Engineering, Лас-Вегас, Невада, DETC9.9/DAC-8707, сентябрь 1999 г.

Принято участие: Техническая конференция ASME Design Engineering, Лас-Вегас, Невада, DETC9.9/DAC-8707, сентябрь 1999 г.