Содержание

Двигатель внутреннего сгорания — что это такое, как работает и какие у него перспективы

Все тепловые машины внутреннего сгорания (ДВС) преобразуют какую-нибудь (в нашем случае — тепловую) энергию в работу. Двигатели бывают разные – электрические, гидравлические, тепловые и т.д., в зависимости от того, какой вид энергии они преобразуют в работу. ДВС — двигатель внутреннего сгорания, это тепловой двигатель, в котором в полезную работу преобразуется теплота сгорающего в рабочей камере топлива, внутри двигателя. Также существуют двигателя с внешним сгоранием — это реактивные двигатели самолётов, ракет и т.д. в этих двигателях сгорание внешнее, поэтому они называются двигателями с внешним сгоранием.

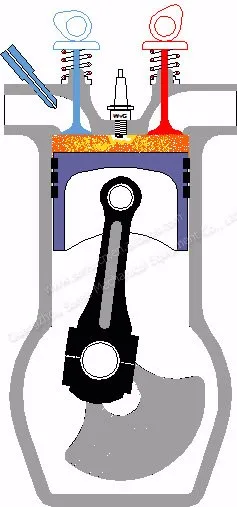

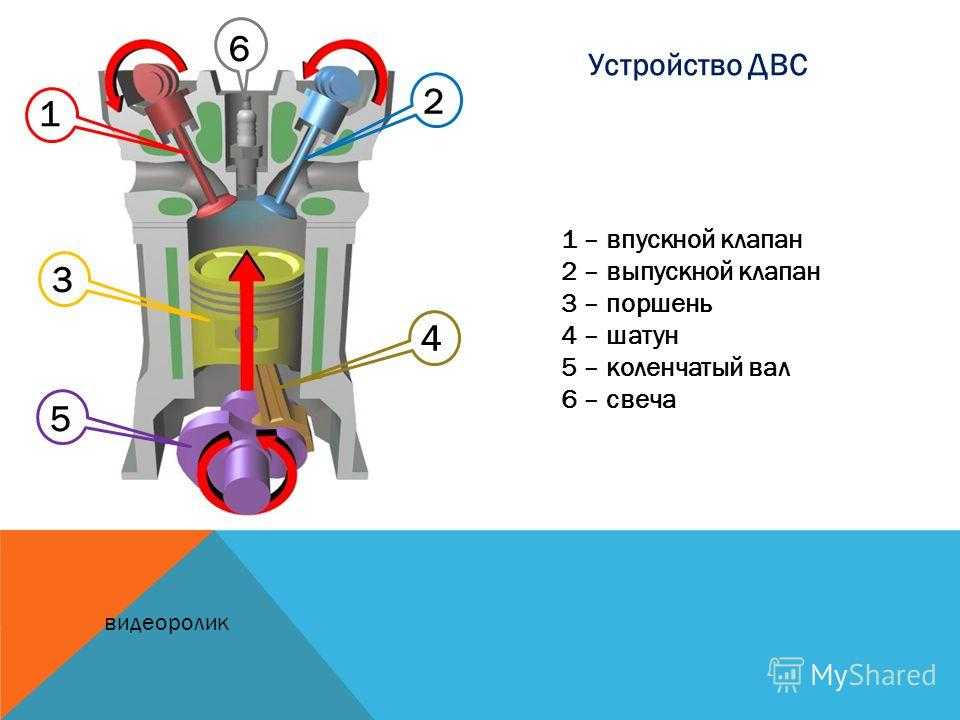

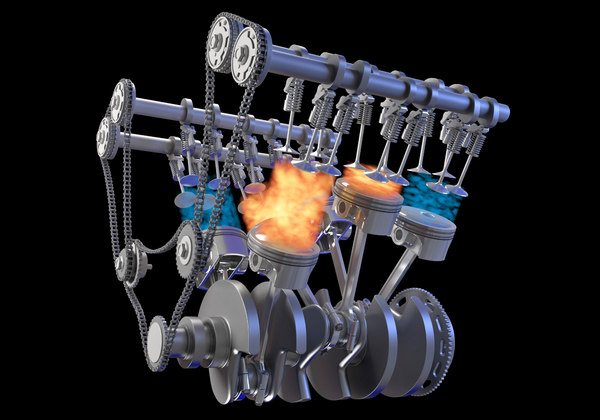

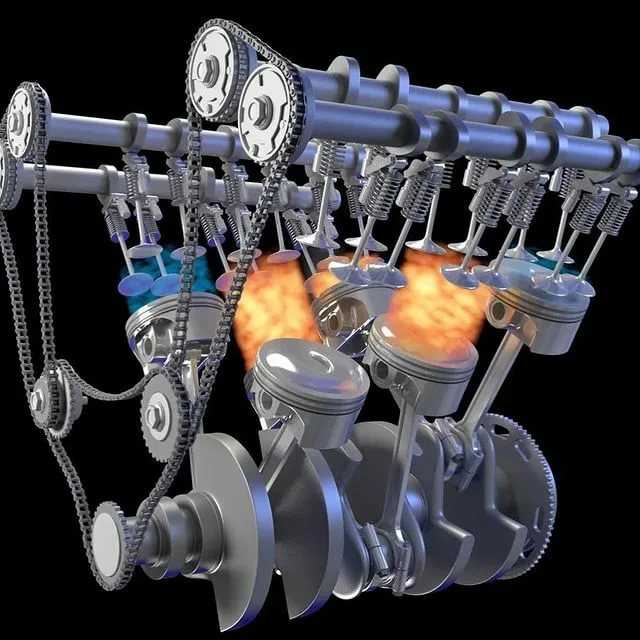

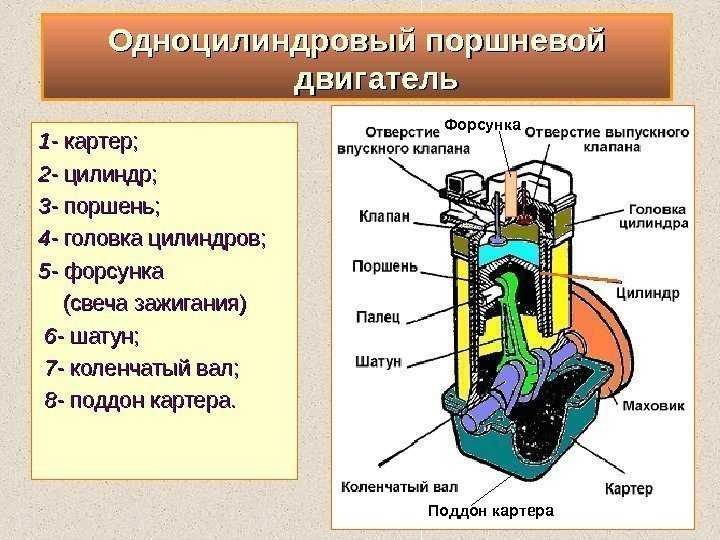

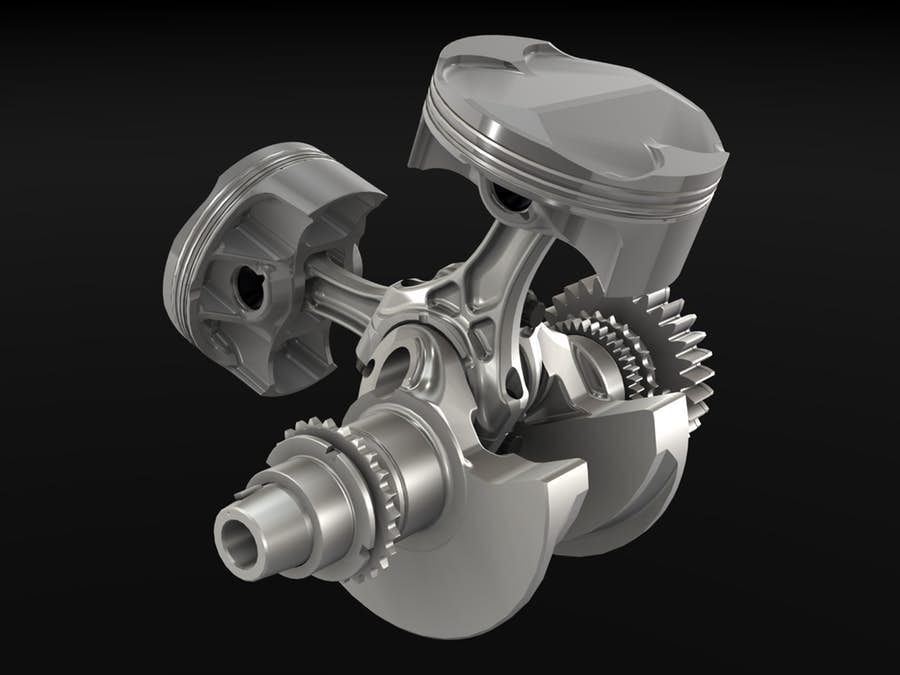

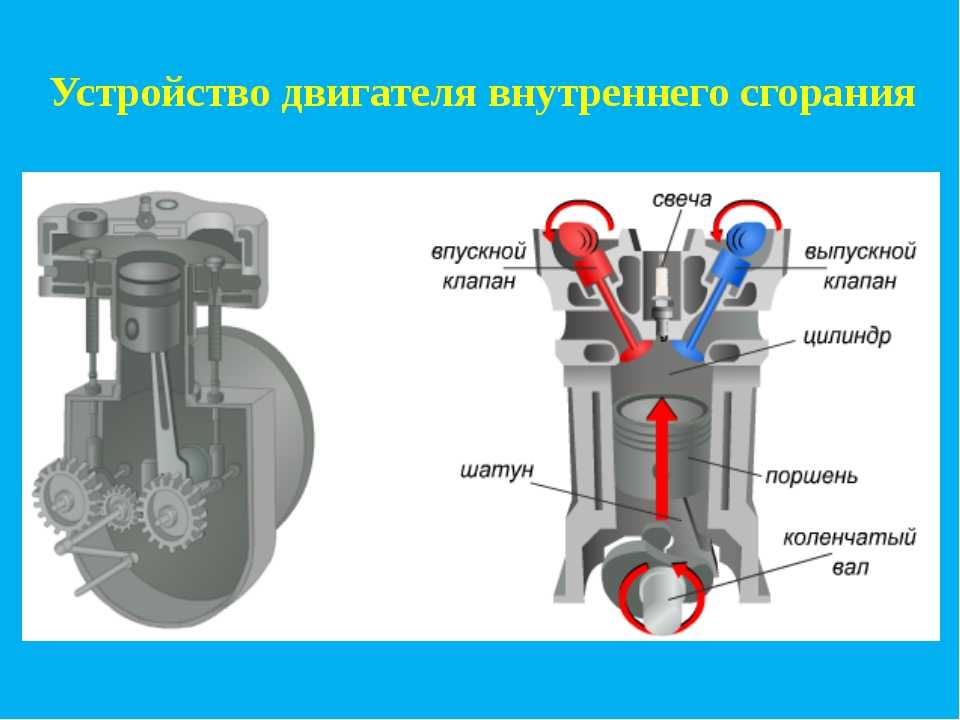

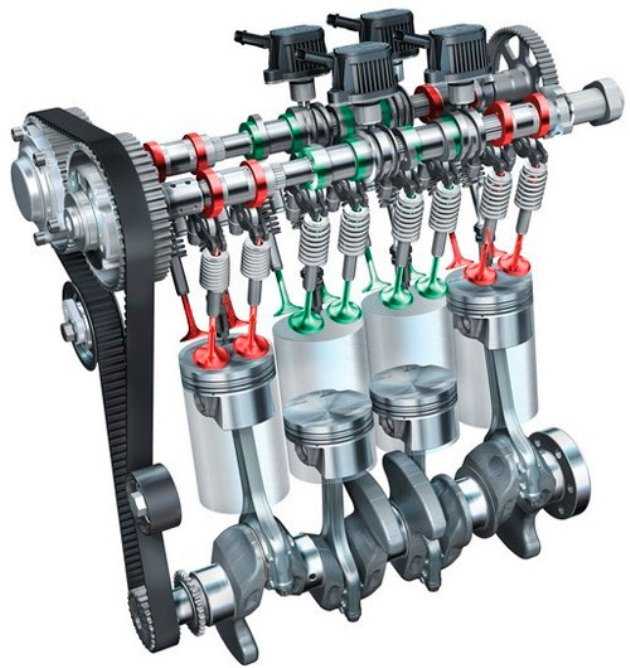

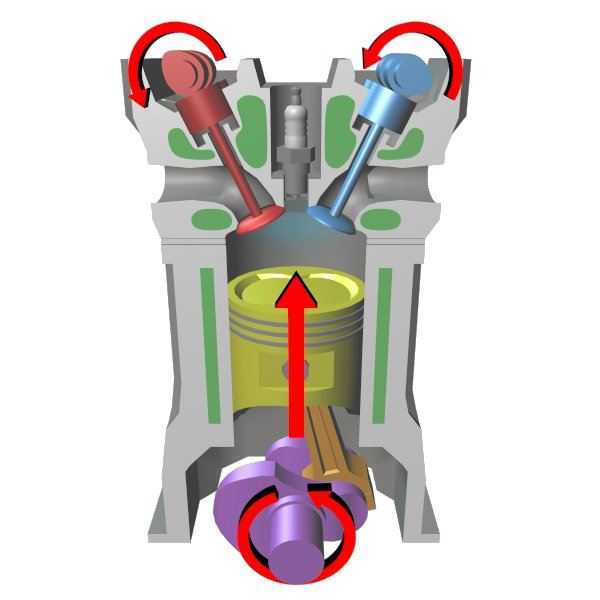

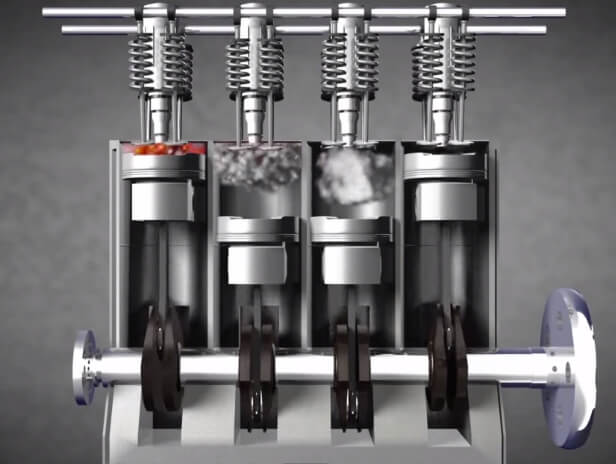

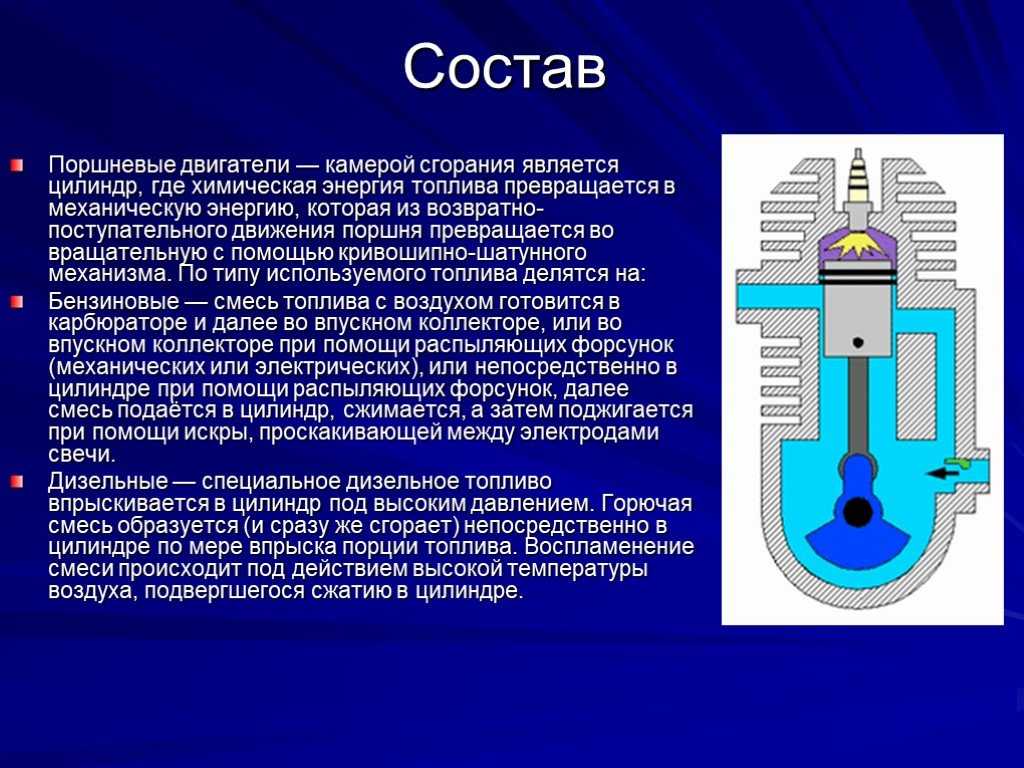

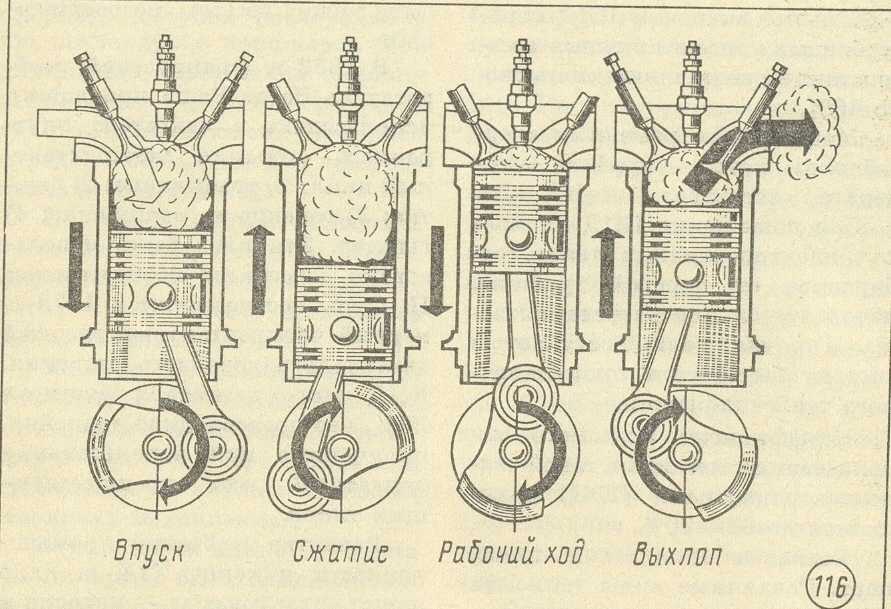

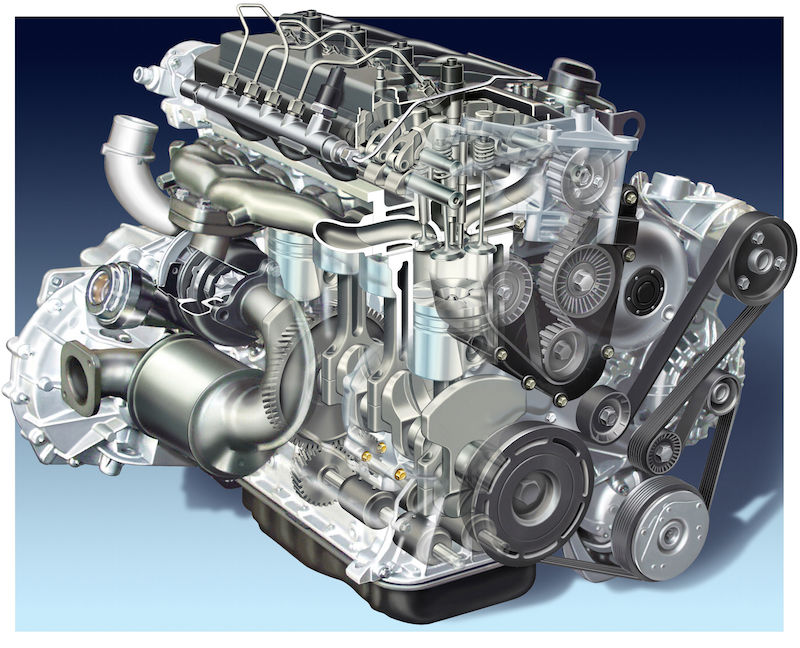

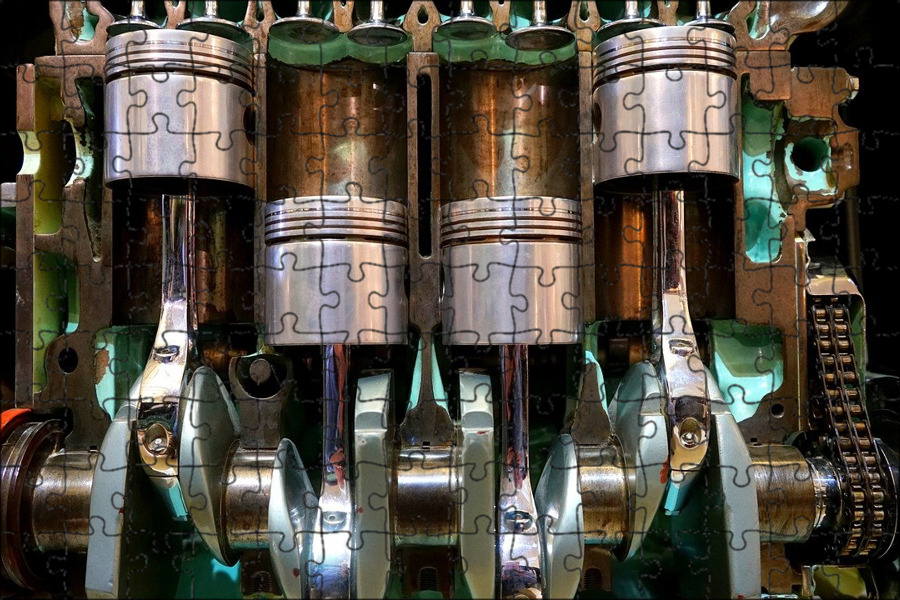

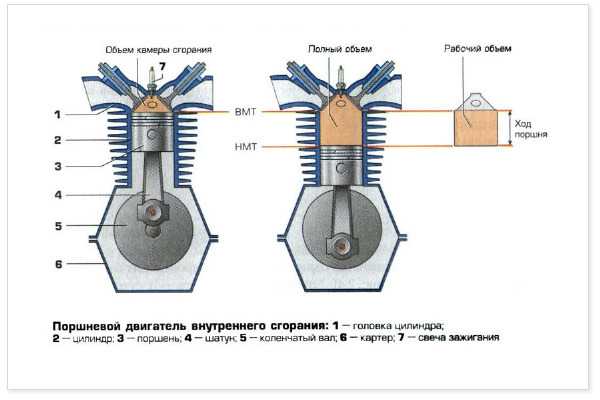

Но простой обыватель чаще сталкивается с двигателем автомобиля и понимают под двигателем именно поршневой двигатель внутреннего сгорания. В поршневом ДВС, сила давления газов, возникающая при сгорании топлива в рабочей камере, воздействует на поршень, который совершает возвратно-поступательное движение в цилиндре двигателя и передаёт усилие на кривошипно-шатунный механизм, который преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Но это очень упрощенный взгляд на ДВС. На самом деле, в ДВС сосредоточены сложнейшие физические явления, пониманию которых посвятили себя многие выдающиеся ученые. Чтобы ДВС работал, в его цилиндрах, сменяя друг друга, происходят такие процессы, как подача воздуха, впрыск и распыление топлива, его смешивание с воздухом, воспламенение образовавшейся смеси, распространение пламени, удаление отработавших газов. На каждый процесс отводится несколько тысячных долей секунды. Добавьте к этому процессы, которые протекают в системах ДВС: теплообмен, течение газов и жидкостей, трение и износ, химические процессы нейтрализации отработавших газов, механические и тепловые нагрузки. Это далеко не полный перечень. И каждый из процессов должен быть организован наилучшим образом. Ведь из качества протекающих в ДВС процессов складывается качество двигателя в целом — его мощность, экономичность, шумность, токсичность, надежность, стоимость, вес и размеры.

Но это очень упрощенный взгляд на ДВС. На самом деле, в ДВС сосредоточены сложнейшие физические явления, пониманию которых посвятили себя многие выдающиеся ученые. Чтобы ДВС работал, в его цилиндрах, сменяя друг друга, происходят такие процессы, как подача воздуха, впрыск и распыление топлива, его смешивание с воздухом, воспламенение образовавшейся смеси, распространение пламени, удаление отработавших газов. На каждый процесс отводится несколько тысячных долей секунды. Добавьте к этому процессы, которые протекают в системах ДВС: теплообмен, течение газов и жидкостей, трение и износ, химические процессы нейтрализации отработавших газов, механические и тепловые нагрузки. Это далеко не полный перечень. И каждый из процессов должен быть организован наилучшим образом. Ведь из качества протекающих в ДВС процессов складывается качество двигателя в целом — его мощность, экономичность, шумность, токсичность, надежность, стоимость, вес и размеры.

Двигателя внутреннего сгорания бывают разные: 2-х танктные, 4-х тактные, дизельные, бензиновые, со смешенным питанием, карбюраторные, инжекторные и т. д. и это далеко не полный список! Как видите, вариантов двигателей внутреннего сгорания очень много, но если стоит затронуть классификацию ДВС, то для подробного рассмотрения всего объёма материала понадобится минимум 20-30 страниц — большой объём, не так ли? И это только классификация…

д. и это далеко не полный список! Как видите, вариантов двигателей внутреннего сгорания очень много, но если стоит затронуть классификацию ДВС, то для подробного рассмотрения всего объёма материала понадобится минимум 20-30 страниц — большой объём, не так ли? И это только классификация…

Принципиальный ДВС автомобиля НИВА

|

1 — Щуп для замера уровня масла в картере

|

|

|---|

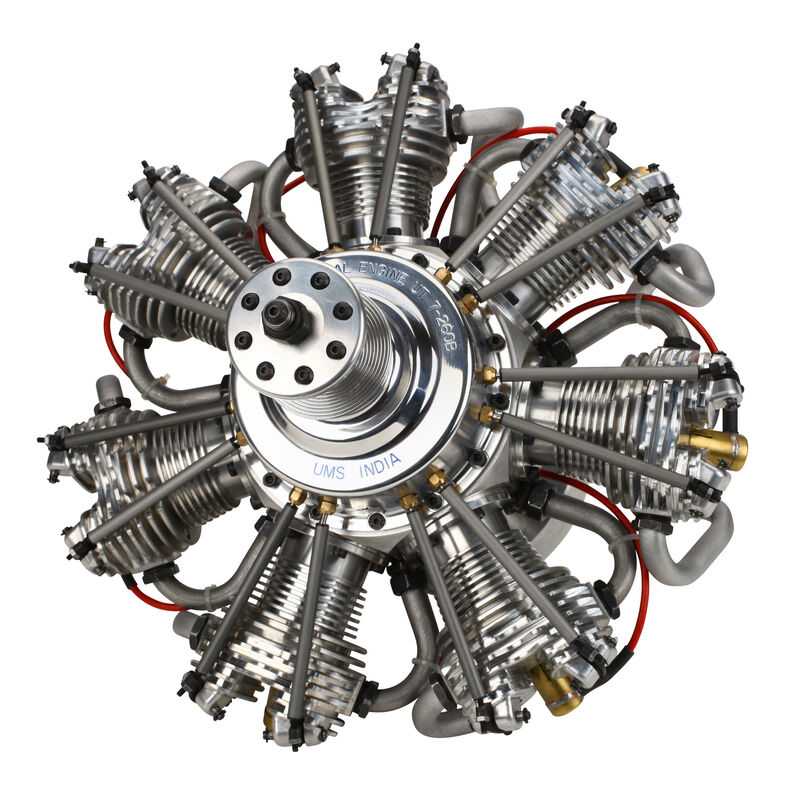

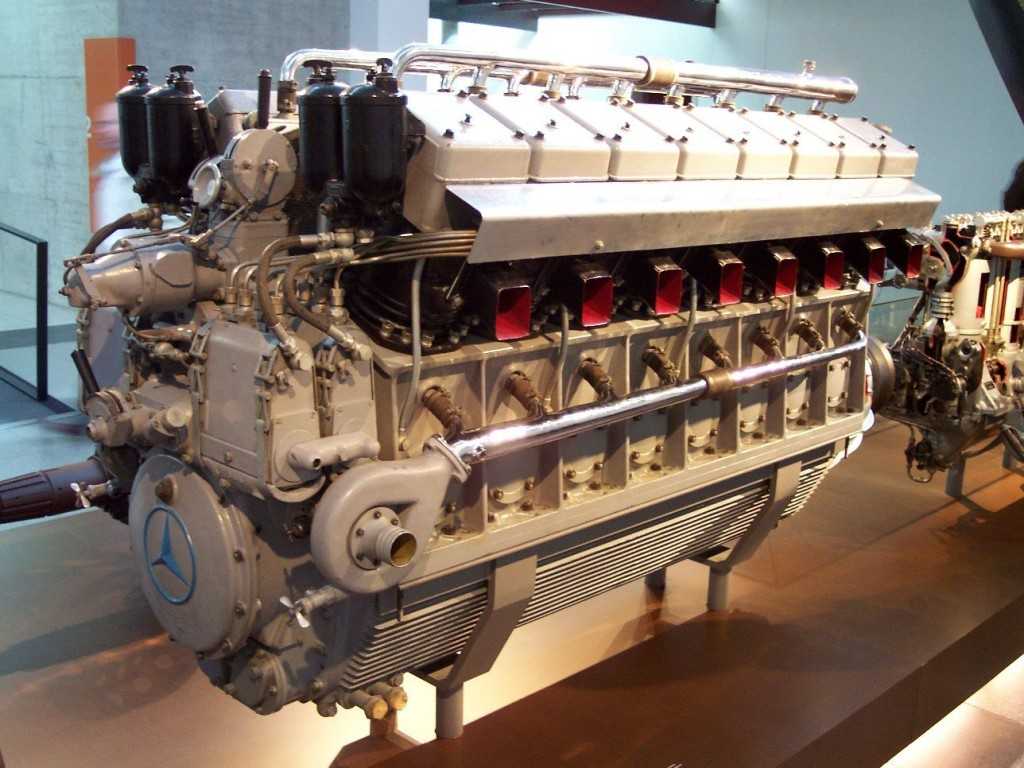

Ни одна область деятельности несравнима с поршневыми ДВС по масштабам, количеству людей занятых в разработке, производстве и эксплуатации. В развитых странах деятельность четверти самодеятельного населения прямо или косвенно связана с поршневым двигателестроением. Двигателестроение, как исключительно наукоемкая область, определяет и стимулирует развитие науки и образования. Общая мощность поршневых двигателей внутреннего сгорания составляет 80 — 85% мощности всех энергоустановок мировой энергетики. На автомобильном, железнодорожном, водном транспорте, в сельском хозяйстве, строительстве, средствах малой механизации, ряде других областей, поршневой ДВС как источник энергии пока не имеет должной альтернативы. Мировое производство только автомобильных двигателей непрерывно увеличивается, превысив 60 миллионов единиц в год. Количество производимых в мире малоразмерных двигателей также превышает десятки миллионов в год. Даже в авиации поршневые двигатели доминируют по суммарной мощности, количеству моделей и модификаций и количеству установленных на самолеты двигателей. В мире эксплуатируется несколько сотен тысяч самолетов с поршневыми ДВС (бизнес-класса, спортивных, беспилотных и т.

В развитых странах деятельность четверти самодеятельного населения прямо или косвенно связана с поршневым двигателестроением. Двигателестроение, как исключительно наукоемкая область, определяет и стимулирует развитие науки и образования. Общая мощность поршневых двигателей внутреннего сгорания составляет 80 — 85% мощности всех энергоустановок мировой энергетики. На автомобильном, железнодорожном, водном транспорте, в сельском хозяйстве, строительстве, средствах малой механизации, ряде других областей, поршневой ДВС как источник энергии пока не имеет должной альтернативы. Мировое производство только автомобильных двигателей непрерывно увеличивается, превысив 60 миллионов единиц в год. Количество производимых в мире малоразмерных двигателей также превышает десятки миллионов в год. Даже в авиации поршневые двигатели доминируют по суммарной мощности, количеству моделей и модификаций и количеству установленных на самолеты двигателей. В мире эксплуатируется несколько сотен тысяч самолетов с поршневыми ДВС (бизнес-класса, спортивных, беспилотных и т. д.). В США на долю поршневых двигателей приходится около 70% мощности всех двигателей, установленных на гражданских летательных аппаратах.

д.). В США на долю поршневых двигателей приходится около 70% мощности всех двигателей, установленных на гражданских летательных аппаратах.

Ознакомьтесь с работами по тепловому и динамическому расчету ДВС

Но со временем всё меняется и скоро мы увидим и будем эксплуатировать принципиально другие типы двигателей, которые будет иметь высокие эксплуатационные показатели, высокий КПД, простота конструкции и главное — экологичность. Да, всё верно, главным минусом двигателя внутреннего сгорания является его экологическая характеристика. Как бы не оттачивали работу ДВС, какие бы системы не внедряли, он всё равно оказывается существенное влияние на наше здоровье. Да, теперь можно с уверенностью сказать, что существующая технология моторостроения чувствует «потолок» — это такое состояние, когда та, или иная технология полностью исчерпала свои возможность, полностью выжато, всё что можно было сделать — уже сделано и с точки зрения экологии принципиально НИЧЕГО уже не изменить в существующих типах ДВС. Стоит вопрос: нужно полностью менять принцип работы двигателя, его энергоноситель (нефтяные продукты) на что-то новое, принципиально иное (водород, электричество, энергия атома, гравитацию, инерцию и т.д.). Но, к сожалению, это дело не одного дня или даже года, нужны десятилетия…

Стоит вопрос: нужно полностью менять принцип работы двигателя, его энергоноситель (нефтяные продукты) на что-то новое, принципиально иное (водород, электричество, энергия атома, гравитацию, инерцию и т.д.). Но, к сожалению, это дело не одного дня или даже года, нужны десятилетия…

Пока ещё не одно поколение ученых и конструкторов будут исследовать и совершенствовать старую технологию постепенно подходя всё ближе и ближе к стенке, через которую уже будет невозможно перескочить. Еще очень долго ДВС будет давать работу тем, кто его производит, эксплуатирует, обслуживает и продает. Почему? Всё очень просто, но в то же время эту простую истину далеко не все понимают и принимают. Главная причина замедления внедрения принципиально иных технологий — капитализм. Да, как бы это странно не звучало, но именно капитализм, та система, которая как кажется должна быть заинтересована в новых технологиях, тормозит развитие человечества. Всё очень просто — нужно зарабатывать больше, а вкладывать меньше. Как же быть с теми нефтяными вышками, нефтезаводами и доходами? Никак. К сожалению, все измерятеся деньгами.

Как же быть с теми нефтяными вышками, нефтезаводами и доходами? Никак. К сожалению, все измерятеся деньгами.

ДВС «хоронили» неоднократно. В разное время на смену ему приходили электродвигатели на аккумуляторах, топливные элементы на водороде и многое другое. ДВС неизменно побеждал в конкурентной борьбе. И даже проблема исчерпания запасов нефти и газа – это не проблема ДВС. Существует неограниченный источник топлива для ДВС. По последним данным, нефть может восстанавливаться, а что это значит для нас ?

При одних и тех же конструктивных параметрах у разных двигателей такие показатели, как мощность, крутящий момент и удельный расход топлива, могут отличаться. Это связано с такими особенностями, как количество клапанов на цилиндр, фазы газораспределения и т. п. Поэтому для оценки работы двигателя на разных оборотах используют характеристики — зависимость его показателей от режимов работы. Характеристики определяются опытным путем на специальных стендах, так как теоретически они рассчитываются лишь приблизительно.

Как правило, в технической документации к автомобилю приводятся внешние скоростные характеристики двигателя (рисунок слева), определяющие зависимость мощности, крутящего момента и удельного расхода топлива от числа оборотов коленвала при полной подаче топлива. Они дают представление о максимальных показателях двигателя.

Показатели двигателя (упрощенно) изменяются по следующим причинам. С увеличением числа оборотов коленвала растет крутящий момент благодаря тому, что в цилиндры поступает больше топлива. Примерно на средних оборотах он достигает своего максимума, а затем начинает снижаться. Это происходит из-за того, что с увеличением скорости вращения коленвала начинают играть существенную роль инерционные силы, силы трения, аэродинамическое сопротивление впускных трубопроводов, ухудшающее наполнение цилиндров свежим зарядом топливо-воздушной смеси, и т. п.

Быстрый рост крутящего момента двигателя указывает на хорошую динамику разгона автомобиля благодаря интенсивному увеличению силы тяги на колесах. Чем дольше величина момента находится в районе своего максимума и не снижается, тем лучше. Такой двигатель более приспособлен к изменению дорожных условий и реже придется переключать передачи.

Чем дольше величина момента находится в районе своего максимума и не снижается, тем лучше. Такой двигатель более приспособлен к изменению дорожных условий и реже придется переключать передачи.

Мощность растет вместе с крутящим моментом и даже, когда он начинает снижаться, продолжает увеличиваться благодаря повышению оборотов. После достижения максимума мощность начинает снижаться по той же причине, по которой уменьшается крутящий момент. Обороты несколько выше максимальной мощности ограничивают регулирующими устройствами, так как в этом режиме значительная часть топлива расходуется не на совершение полезной работы, а на преодоление сил инерции и трения в двигателе. Максимальная мощность определяет максимальную скорость автомобиля. В этом режиме автомобиль не разгоняется и двигатель работает только на преодоление сил сопротивления движению — сопротивления воздуха, сопротивления качению и т. п.

Величина удельного расхода топлива также меняется в зависимости от оборотов коленвала, что видно на характеристике. Удельный расход топлива должен находиться как можно дольше вблизи минимума; это указывает на хорошую экономичность двигателя. Минимальный удельный расход, как правило, достигается чуть ниже средних оборотов, на которых в основном и эксплуатируется автомобиль при движении в городе.

Удельный расход топлива должен находиться как можно дольше вблизи минимума; это указывает на хорошую экономичность двигателя. Минимальный удельный расход, как правило, достигается чуть ниже средних оборотов, на которых в основном и эксплуатируется автомобиль при движении в городе.

Пунктирной линией на графике выше показаны более оптимальные характеристики двигателя.

Статьи по теме:

1. Краткий обзор основных видов конструкций и тенденций развития бензиновых двигателей;

2. Альтернативное топливо — топливо будущено и настоящего.

Поршневой двигатель

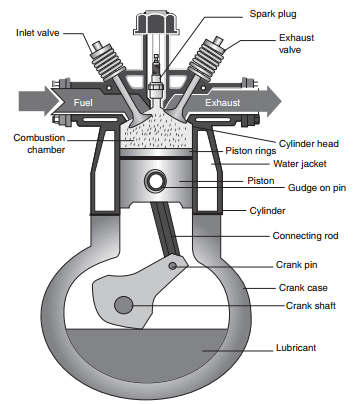

Поршневой двигатель внутреннего сгорания

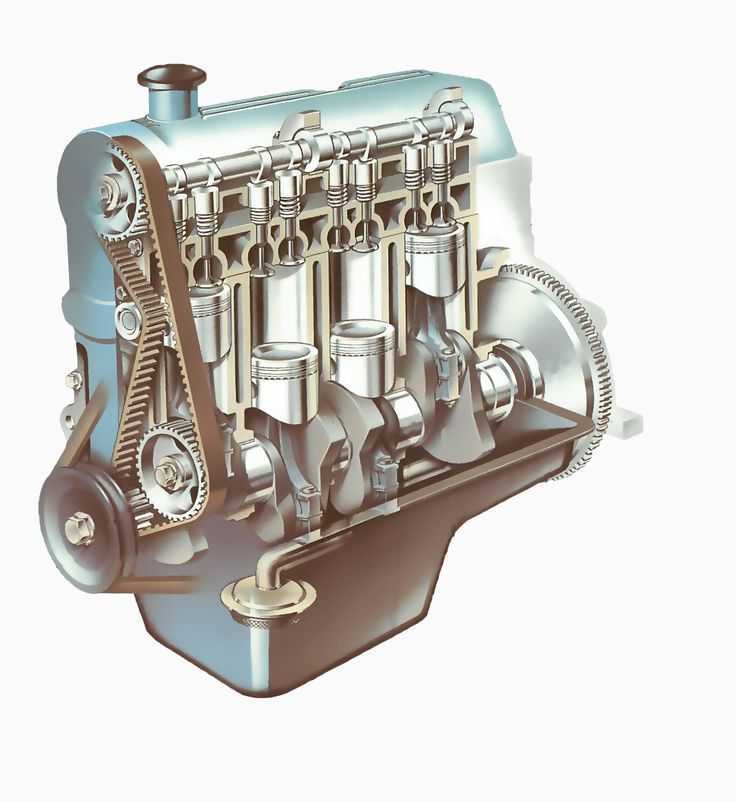

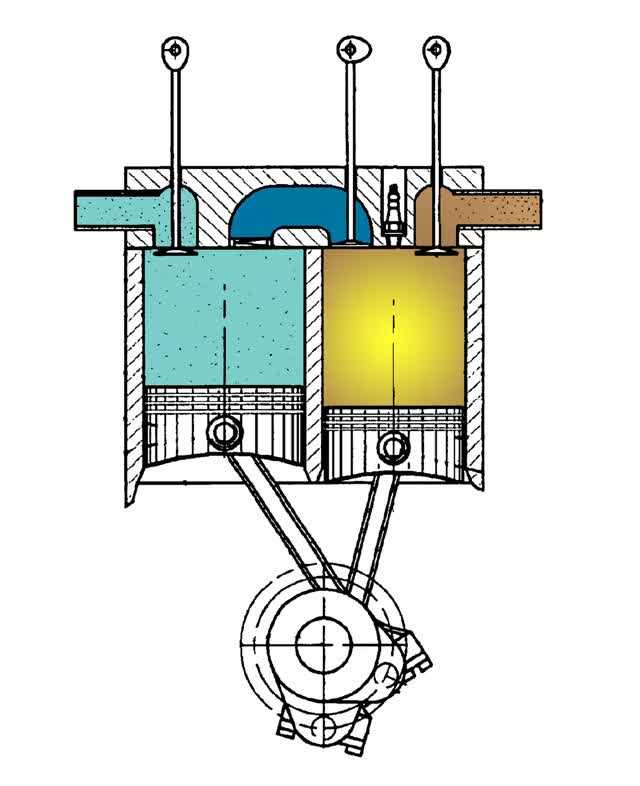

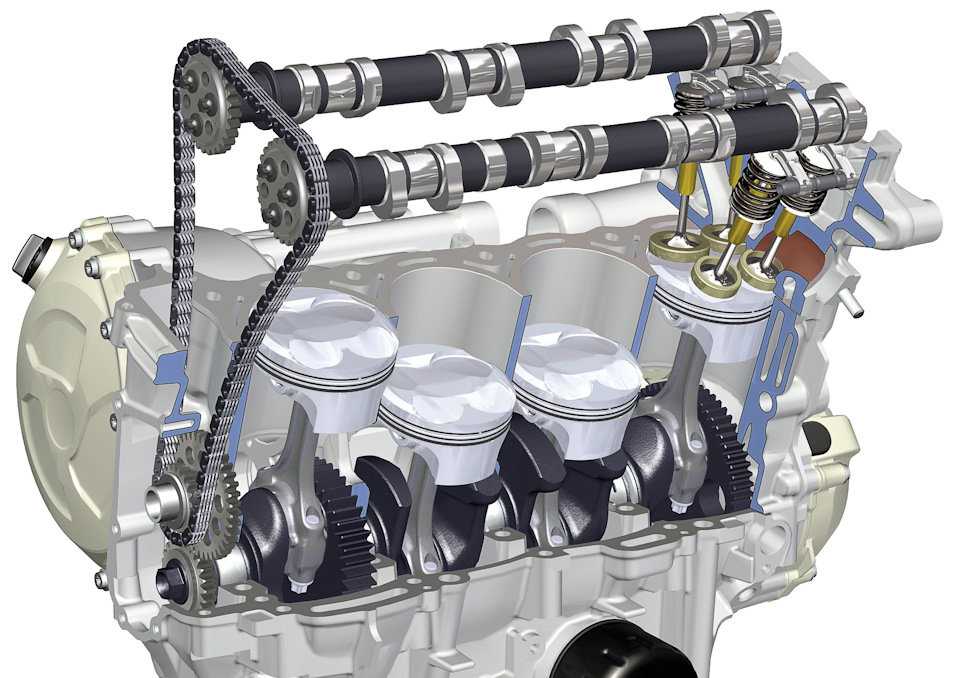

Компоненты типового, четырехтактный цикл, поршневой двигатель внутреннего сгорания.

- С. Коленчатый вал

- E. Выхлоп распредвал

- I. Впускной распределительный вал

- П. Поршень

- Р. Шатун

- С. Свеча зажигания

- W.

Водяная рубашка для потока охлаждающей жидкости

Водяная рубашка для потока охлаждающей жидкости - В. Клапаны

А Поршневой двигатель, также часто называемый поршневой двигатель, обычно Тепловой двигатель (хотя есть и пневматический и гидравлический поршневые двигатели), который использует один или несколько возвратно-поступательный поршни преобразовать давление в вращательное движение. В этой статье описаны общие черты всех типов. Основные типы: двигатель внутреннего сгорания, широко используется в автомобилях; то паровой двигатель, основа Индустриальная революция; и нишевое приложение двигатель Стирлинга. Двигатели внутреннего сгорания далее классифицируются двумя способами: либо двигатель с искровым зажиганием (SI), где свеча зажигания инициирует горение; или двигатель с воспламенением от сжатия (CI), где воздух внутри цилиндра сжимается, таким образом нагревая его, так что нагретый воздух воспламеняет впрыскиваемое топливо тогда или же ранее.[1]

Содержание

- 1 Общие черты всех типов

- 2 История

- 3 Мощность двигателя

- 4 Мощность

- 5 Другие современные типы без внутреннего сгорания

- 6 Возвратно-поступательный квантовый тепловой двигатель

- 7 Разные двигатели

- 8 Смотрите также

- 9 Примечания

- 10 внешняя ссылка

Общие черты всех типов

Изображение поршневого двигателя с трассировкой лучей

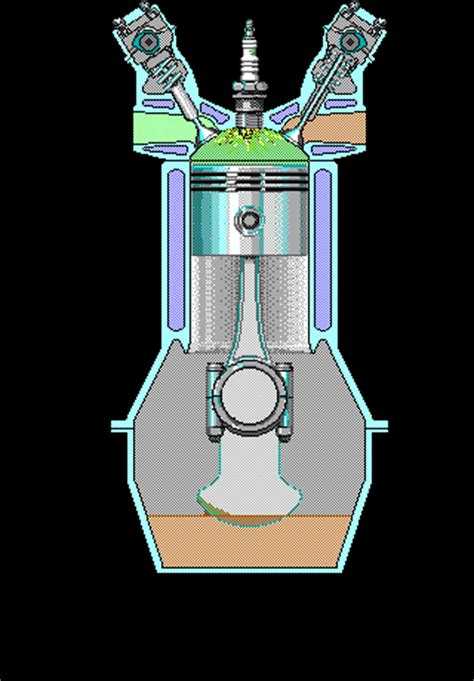

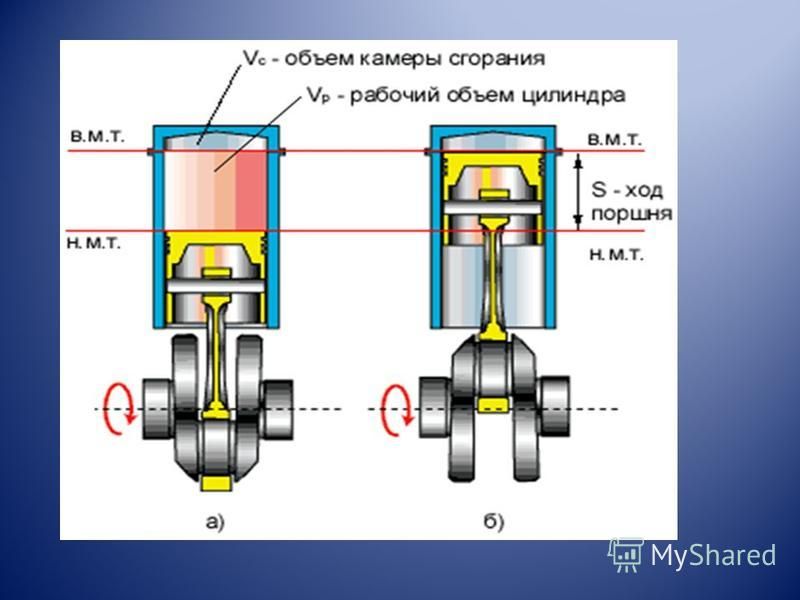

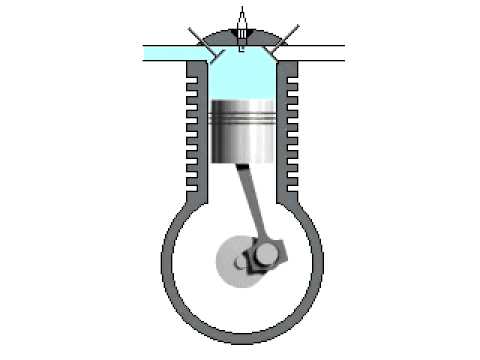

Может быть один или несколько поршней. Каждый поршень находится внутри цилиндр, в который вводится газ, либо уже находящийся под давлением (например, паровой двигатель ), либо нагревается внутри цилиндра за счет зажигание топливовоздушной смеси (двигатель внутреннего сгорания ) или при контакте с горячим теплообменником в цилиндре (двигатель Стирлинга ). Горячие газы расширяются, толкая поршень ко дну цилиндра. Это положение также известно как нижняя мертвая точка (НМТ), или когда поршень образует наибольший объем в цилиндре. Поршень возвращается в верхнюю часть цилиндра (Верхняя мертвая точка ) (ВМТ) на маховик мощность от других поршней, подключенных к тому же валу или (в цилиндр двойного действия ) тем же самым процессом, действующим на другой стороне поршня. Именно здесь поршень образует наименьший объем цилиндра. В большинстве типов расширенный или «измученный «газы удаляются из цилиндра этим Инсульт. Исключение составляет двигатель Стирлинга, который многократно нагревает и охлаждает одно и то же количество газа. Ход — это просто расстояние между ВМТ и НМТ, или наибольшее расстояние, которое поршень может пройти в одном направлении.

Каждый поршень находится внутри цилиндр, в который вводится газ, либо уже находящийся под давлением (например, паровой двигатель ), либо нагревается внутри цилиндра за счет зажигание топливовоздушной смеси (двигатель внутреннего сгорания ) или при контакте с горячим теплообменником в цилиндре (двигатель Стирлинга ). Горячие газы расширяются, толкая поршень ко дну цилиндра. Это положение также известно как нижняя мертвая точка (НМТ), или когда поршень образует наибольший объем в цилиндре. Поршень возвращается в верхнюю часть цилиндра (Верхняя мертвая точка ) (ВМТ) на маховик мощность от других поршней, подключенных к тому же валу или (в цилиндр двойного действия ) тем же самым процессом, действующим на другой стороне поршня. Именно здесь поршень образует наименьший объем цилиндра. В большинстве типов расширенный или «измученный «газы удаляются из цилиндра этим Инсульт. Исключение составляет двигатель Стирлинга, который многократно нагревает и охлаждает одно и то же количество газа. Ход — это просто расстояние между ВМТ и НМТ, или наибольшее расстояние, которое поршень может пройти в одном направлении.

В некоторых конструкциях поршень может приводиться в действие в обоих направлениях цилиндра, и в этом случае говорят, что он двойного действия.

Паровой поршневой двигатель

Помеченная схематическая диаграмма типичного одноцилиндрового парового двигателя простого расширения двойного действия высокого давления. Отбор мощности от двигателя осуществляется ремнем.

- Поршень

- Шток поршня

- Подшипник крейцкопфа

- Шатун

- Кривошип

- Эксцентриковое движение клапана

- Маховик

- Скользящий клапан

- Центробежный регулятор

В большинстве типов линейное движение поршня преобразуется во вращательное движение через шатун и коленчатый вал или автомат перекоса или другой подходящий механизм. А маховик часто используется для обеспечения плавного вращения или для накопления энергии, необходимой для прохождения двигателем части цикла без двигателя. Как правило, чем больше цилиндров имеет поршневой двигатель, тем без вибрации (плавность) он может работать. Мощность поршневого двигателя пропорциональна объему комбинированного рабочего объема поршней.

Мощность поршневого двигателя пропорциональна объему комбинированного рабочего объема поршней.

Между скользящими поршень и стены цилиндр чтобы газ под высоким давлением над поршнем не просачивался мимо него и не снижал эффективность двигателя. Это уплотнение обычно обеспечивается одним или несколькими поршневые кольца. Это кольца из твердого металла, которые подпружинены в кольцевой канавке в головке поршня. Кольца плотно входят в канавку и слегка прижимаются к стенке цилиндра, образуя уплотнение, и более сильно, когда более высокое давление сгорания перемещается к их внутренним поверхностям.

Такие двигатели принято классифицировать по количеству и расположению цилиндров, а также по общему объему смещение газа поршнями, движущимися в цилиндрах, обычно измеряемыми в кубических сантиметрах (см3 или куб. литры (л) или (л) (США: литр). Например, для двигателей внутреннего сгорания одно- и двухцилиндровые конструкции распространены в небольших транспортных средствах, таких как мотоциклы, пока автомобили обычно бывает от четырех до восьми, и локомотивы, и корабли может иметь дюжину цилиндров или больше. Объем цилиндров может варьироваться от 10 см³ и менее в модельных двигателях до тысяч литров в двигателях судов.[2]

Объем цилиндров может варьироваться от 10 см³ и менее в модельных двигателях до тысяч литров в двигателях судов.[2]

В коэффициент сжатия влияет на производительность в большинстве типов поршневых двигателей. Это соотношение между объемом цилиндра, когда поршень находится в нижней части своего хода, и объемом, когда поршень находится в верхней части своего хода.

В отношение диаметр цилиндра / ход поршня представляет собой отношение диаметра поршня или «отверстия» к длине хода внутри цилиндра или «ходу». Если это около 1, двигатель называется «квадратным», если он больше 1, то есть диаметр цилиндра больше, чем ход поршня, он считается «квадратным». Если он меньше 1, т. Е. Ход больше диаметра отверстия, это «под квадрат».

Цилиндры могут быть выровнены в соответствии, в V-образная конфигурация, горизонтально напротив друг друга, или радиально вокруг коленвала. Двигатели с оппозитными поршнями поместите два поршня, работающие на противоположных концах одного и того же цилиндра, и это было расширено до треугольных конструкций, таких как Napier Deltic. В некоторых конструкциях цилиндры приводились в движение вокруг вала, например, Роторный двигатель.

В некоторых конструкциях цилиндры приводились в движение вокруг вала, например, Роторный двигатель.

Поршневой двигатель СтирлингаРомбический привод — Бета-версия двигателя Стирлинга, показывающая второй поршень буйка (зеленый) внутри цилиндра, который направляет рабочий газ между горячим и холодным концом, но сам не производит энергии.

- Стенка горячего цилиндра

- Стенка холодного цилиндра

- Поршень буйка

- Силовой поршень

- Маховики

В паровых двигателях и двигателях внутреннего сгорания клапаны необходимы для обеспечения входа и выхода газов в правильные моменты цикла поршня. Они приводятся в действие кулачками, эксцентриками или кривошипами, приводимыми в движение валом двигателя. Ранние проекты использовали Золотниковый клапан D но это было в значительной степени вытеснено Поршневой клапан или же Тарельчатый клапан конструкции. В паровых двигателях точка поршневого цикла, в которой закрывается впускной клапан пара, называется отрезать и этим часто можно управлять, чтобы настроить крутящий момент снабжается двигателем и повышает эффективность. В некоторых паровых машинах действие клапанов можно заменить на качающийся цилиндр.

В некоторых паровых машинах действие клапанов можно заменить на качающийся цилиндр.

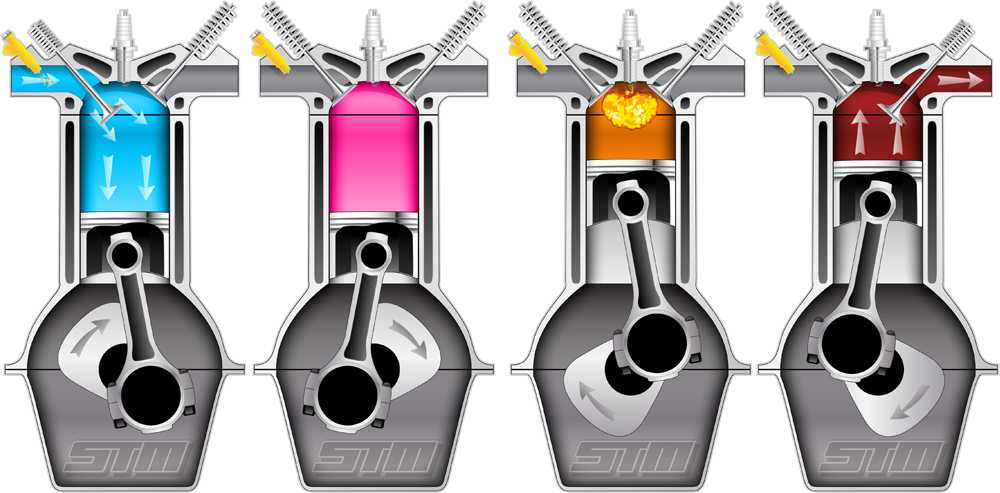

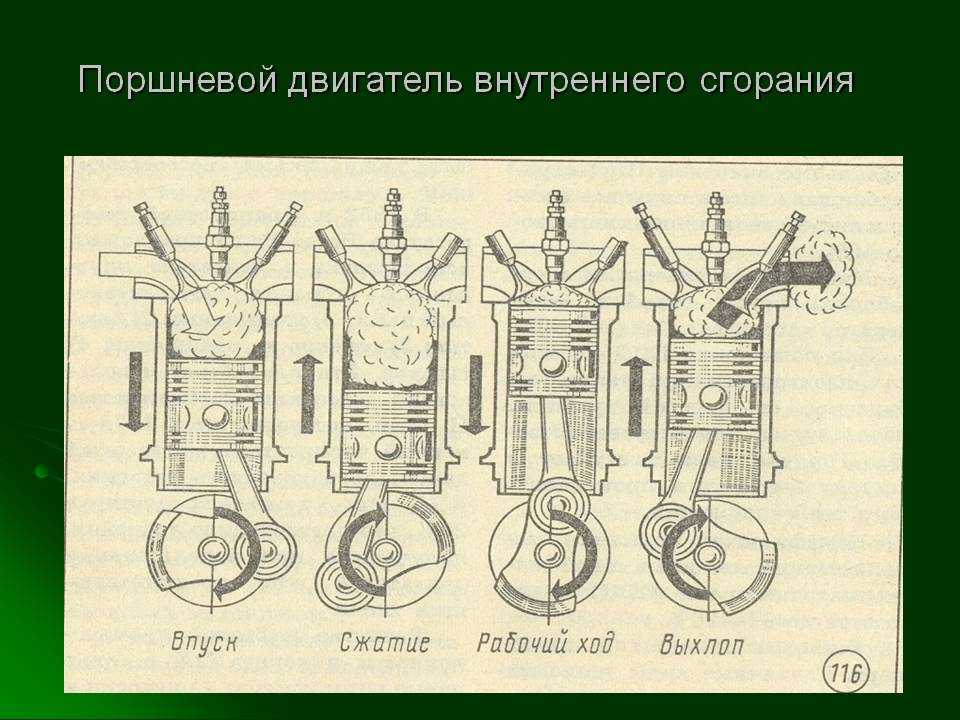

Двигатели внутреннего сгорания работают через последовательность тактов, которые впускают и удаляют газы в цилиндр и из него. Эти операции повторяются циклически, и двигатель называется 2-тактный, 4-тактный или же 6-тактный в зависимости от количества движений, необходимых для завершения цикла.

В некоторых паровых двигателях цилиндры могут иметь различный размер, при этом цилиндр с наименьшим внутренним диаметром работает с паром самого высокого давления. Затем он последовательно подается через один или несколько цилиндров с увеличивающимся диаметром цилиндра для извлечения энергии из пара при все более низком давлении. Эти двигатели называются Составные двигатели.

Помимо мощности, которую может производить двигатель, среднее эффективное давление (MEP) также может использоваться для сравнения выходной мощности и производительности поршневых двигателей того же размера. Среднее эффективное давление — это фиктивное давление, которое будет производить такое же количество чистой работы, которое было произведено во время цикла рабочего хода. Об этом свидетельствуют:

Об этом свидетельствуют:

- Wсеть = MEP × Площадь поршня × Ход = MEP × Рабочий объем

и поэтому:

- MEP = Wсеть / Объем вытеснения

Какой бы двигатель с большим значением MEP не производил больше чистой работы за цикл и работал более эффективно.[1]

История

Дальнейшая информация: История паровой машины и История двигателя внутреннего сгорания

Одним из первых известных примеров преобразования вращательного движения в возвратно-поступательное движение является заводить механизм. Самые ранние ручные кривошипы появились в Китай вовремя династия Хан (202 г. до н.э. – 220 г. н.э.).[3] Китайцы использовали кривошипно-шатунную тягу для работы квернов еще во времена династии Западная Хань (202 г. до н.э. — 9 г. н.э.). В конце концов, кривошипно-шатуны были использованы для взаимного преобразования вращательного и возвратно-поступательного движения для других приложений, таких как просеивание муки, намоточные машины, прялки с педалями и сильфоны печи, приводимые в движение лошадьми или водяными колесами. [4][3] Несколько пилорамы в Римская Азия и Византийская Сирия в течение 3–6 веков нашей эры были кривошип и шатун механизм, который преобразовал вращательное движение водяное колесо в поступательное движение пильных полотен.[5] В 1206 году арабский инженер Аль-Джазари изобрел коленчатый вал.[6]

[4][3] Несколько пилорамы в Римская Азия и Византийская Сирия в течение 3–6 веков нашей эры были кривошип и шатун механизм, который преобразовал вращательное движение водяное колесо в поступательное движение пильных полотен.[5] В 1206 году арабский инженер Аль-Джазари изобрел коленчатый вал.[6]

Поршневой двигатель, разработанный в Европе в 18 веке, сначала как атмосферный двигатель затем позже, как паровой двигатель. За ними последовали двигатель Стирлинга и двигатель внутреннего сгорания в 19 веке. Сегодня наиболее распространенной формой поршневого двигателя является двигатель внутреннего сгорания, работающий на сгорании бензин, дизель, Сжиженный газ (LPG) или сжатый природный газ (CNG) и используется для питания автомобили и двигатели силовые установки.

Одним из примечательных поршневых двигателей эпохи Второй мировой войны был 28-цилиндровый, 3500л.с. (2600 кВт) Pratt & Whitney R-4360 Оса Майор радиальный двигатель. На нем устанавливалось последнее поколение больших самолетов с поршневыми двигателями, до того как с 1944 года на смену им пришли реактивные двигатели и турбовинтовые самолеты. Он имел общий объем двигателя 71,5 л (4360 куб. Дюймов) и высокое соотношение мощности к массе.

Он имел общий объем двигателя 71,5 л (4360 куб. Дюймов) и высокое соотношение мощности к массе.

Самый большой из производимых в настоящее время поршневых двигателей, но не самый большой из когда-либо построенных, — это Wärtsilä-Sulzer RTA96-C турбированный двухтактный дизельный двигатель 2006 г. постройки Wärtsilä. Он используется для питания крупнейших современных контейнеровозов, таких как Эмма Мэрск. Его высота составляет пять этажей (13,5 м или 44 фута), длина 27 м (89 футов), а его масса составляет более 2300 метрических тонн (2500 коротких тонн) в самой большой версии с 14 цилиндрами и мощностью более 84,42 МВт (114 800 л.с.). Каждый цилиндр имеет объем 1820 л (64 куб. Футов), что составляет 25 480 л (900 куб. Футов) для самых больших версий.

Мощность двигателя

Для поршневых двигателей мощность двигателя равна объем двигателя Другими словами, объем, охватываемый всеми поршнями двигателя за одно движение. Обычно измеряется в литры (l) или кубические дюймы (c.i. d., cu in, или же дюйм³) для двигателей большего размера и кубические сантиметры (сокращенно куб. см) для двигателей меньшего размера. При прочих равных, двигатели с большей мощностью являются более мощными, и соответственно увеличивается расход топлива (хотя это не относится к каждому поршневому двигателю), хотя на мощность и расход топлива влияют многие факторы, помимо рабочего объема двигателя.

d., cu in, или же дюйм³) для двигателей большего размера и кубические сантиметры (сокращенно куб. см) для двигателей меньшего размера. При прочих равных, двигатели с большей мощностью являются более мощными, и соответственно увеличивается расход топлива (хотя это не относится к каждому поршневому двигателю), хотя на мощность и расход топлива влияют многие факторы, помимо рабочего объема двигателя.

Мощность

Поршневые двигатели можно охарактеризовать удельная мощность, который обычно выражается в киловаттах на литр объем двигателя (в США также Лошадиные силы на кубический дюйм). Результат предлагает приблизительное значение максимальной выходной мощности двигателя. Это не следует путать с эффективность топлива, поскольку для высокого КПД часто требуется обедненное соотношение топлива и воздуха и, следовательно, более низкая удельная мощность. Двигатель современного высокопроизводительного автомобиля вырабатывает более 75 кВт / л (1,65 л.с. / дюйм3).

Другие современные типы без внутреннего сгорания

Поршневые двигатели, приводимые в действие сжатым воздухом, паром или другими горячими газами, все еще используются в некоторых приложениях, например, для привода многих современных торпед или в качестве экологически чистой движущей силы. Большинство приложений с паровым приводом используют паровые турбины, которые более эффективны, чем поршневые двигатели.

Большинство приложений с паровым приводом используют паровые турбины, которые более эффективны, чем поршневые двигатели.

В автомобилях FlowAIR французской разработки используется сжатый воздух, хранящийся в цилиндре, для приведения в действие поршневого двигателя городского автомобиля, не загрязняющего окружающую среду.[7]

Торпеды могут использовать рабочий газ, производимый высокий уровень перекиси или же Отто Топливо II, которые создают давление без горения. 230 кг (510 фунтов) Марк 46 торпеда, например, может проехать 11 км (6,8 мили) под водой со скоростью 74 км / ч (46 миль / ч) на топливе Otto без окислитель.

Возвратно-поступательный квантовый тепловой двигатель

Квантовые тепловые двигатели представляют собой устройства, вырабатывающие энергию из тепла, которое течет из горячего резервуара в холодный. Механизм работы двигателя можно описать законами квантовая механика. Квантовые холодильники — это устройства, которые потребляют электроэнергию с целью перекачки тепла из холодного резервуара в горячий.

В возвратно-поступательном квантовом тепловом двигателе рабочим телом является квантовая система, такая как спиновые системы или гармонический осциллятор. Цикл Карно и Цикл Отто являются наиболее изученными.[8]Квантовые версии подчиняются законам термодинамика. Кроме того, эти модели могут оправдать предположениянеобратимая термодинамика Теоретическое исследование показало, что возможно и практично построить поршневой двигатель, состоящий из одного колеблющегося атома. Это область для будущих исследований и может найти применение в нанотехнологии.[9]

Разные двигатели

Существует большое количество необычных разновидностей поршневых двигателей, которые имеют различные заявленные преимущества, многие из которых практически не используются в настоящее время:

- Свободнопоршневой двигатель

- Оппозитно-поршневой двигатель

- Качающийся поршневой двигатель

- Двигатель IRIS

- Двигатель Бурка

- Термомагнитный двигатель

Смотрите также

- Тепловой двигатель для обзора термодинамика задействованы в этих двигателях.

Можно ли построить автомобильный двигатель из одной частицы? Physorg, 30 ноября 2012 г. Автор: Лиза Зига. Доступ 01-12-12

Можно ли построить автомобильный двигатель из одной частицы? Physorg, 30 ноября 2012 г. Автор: Лиза Зига. Доступ 01-12-12 - Видео сгорания — внутрицилиндровое сгорание в оптически доступном двухтактном двигателе

- HowStuffWorks: Как работают автомобильные двигатели

- Поршневые двигатели в Infoplease.

- Поршневые двигатели в Комиссии по случаю столетия полетов США.

- Четырехтактный двигатель и

4-тактный двигатель

- Двухтактный двигатель

Двухтактный двигатель

- Дизельный двигатель

- Бензиновый двигатель

внешняя ссылка

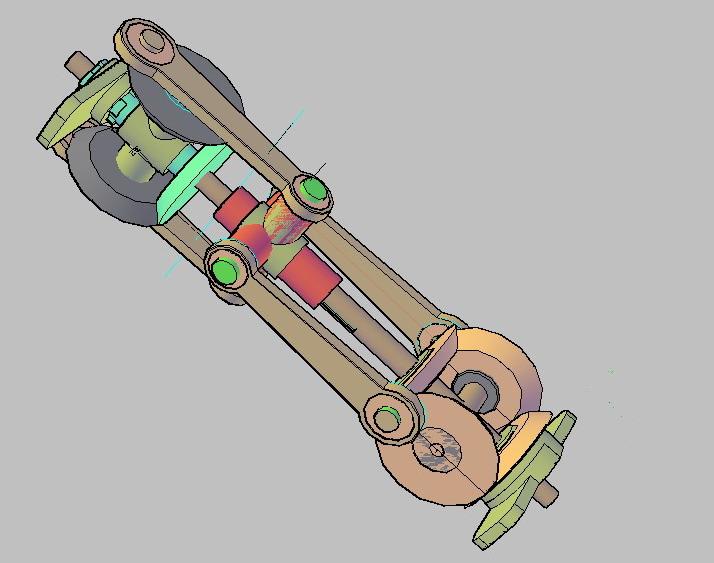

Бесшатунный поршневой двигатель внутреннего сгорания

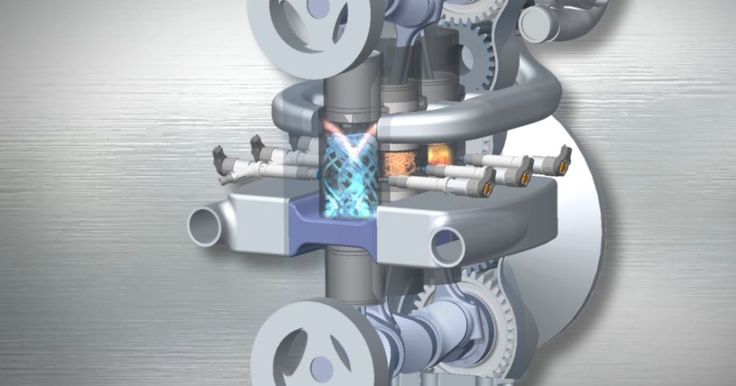

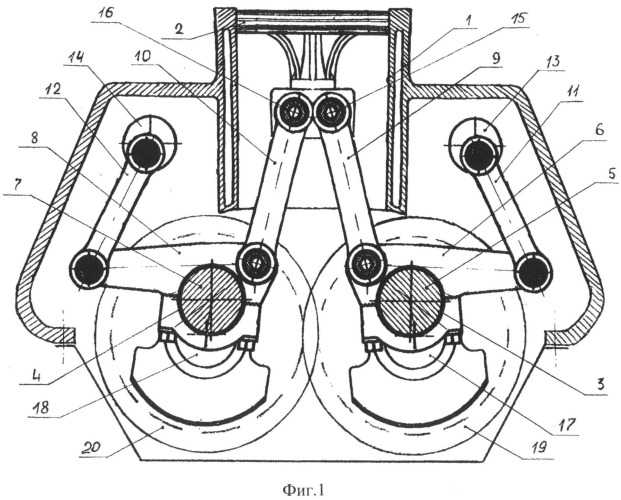

Изобретение относится к устройствам для преобразования тепловой энергии горения топлива в механическую, а именно к бесшатунным поршневым двигателям внутреннего сгорания и может быть использовано в качестве силового агрегата на транспортных средствах и стационарных установках. Технический результат, который может быть получен при осуществлении изобретения, заключается в уменьшении количества основных деталей в двигателе, его веса, размеров и трудоемкости производства. Указанный технический результат достигается применением следующих конструктивных решений: 1 Плоские направляющие шток-поршней в сочетании с поперечным разъемом картера между парами направляющих обеспечивают удобство обработки направляющих непосредственно в теле картера, а также сборку бесшатунного механизма с цельными коренными подшипниками коленчатого вала и цельными шток-поршнями; 2 Механизм газораспределения со среднерасположенными клапанами и коническими кулачками распределительного вала позволяет уменьшить на 40% поперечный размер двигателя и применить малоинерционный привод клапанов, размещенный в переднем картере; 3 Насос системы охлаждения расположен в полости привода механизма газораспределения, а его рабочее колесо установлено на переднем конце коленчатого вала. Все это позволило создать двигатель, который по габаритам и весу сопоставим с роторно-поршневым прототипом, так разработанный бесшатунный двигатель рабочим объемом 1,5 литра имеет длину 290. ширину 400, высоту 450 мм, вес с маховиком 40 кг. и обладает следующими положительными свойствами: 1 Отсутствие бокового трения поршня, что увеличивает ресурс деталей цилиндрово-поршневой группы и механический КПД двигателя; 2 Благодаря меньшей скорости движения поршня в близи ВМТ по сравнению с кривошипно-шатунным аналогом, топливо сгорает в меньшем объеме, при больших температуре и давлении, что обеспечивает более высокий тепловой КПД, чем у кривошипно-шатунных двигателей; 3 Силы инерции бесшатунного механизма полностью уравновешиваются двумя противовесами, установленными на коленчатом вале, что позволяет применять его на летательных аппаратах.

Все это позволило создать двигатель, который по габаритам и весу сопоставим с роторно-поршневым прототипом, так разработанный бесшатунный двигатель рабочим объемом 1,5 литра имеет длину 290. ширину 400, высоту 450 мм, вес с маховиком 40 кг. и обладает следующими положительными свойствами: 1 Отсутствие бокового трения поршня, что увеличивает ресурс деталей цилиндрово-поршневой группы и механический КПД двигателя; 2 Благодаря меньшей скорости движения поршня в близи ВМТ по сравнению с кривошипно-шатунным аналогом, топливо сгорает в меньшем объеме, при больших температуре и давлении, что обеспечивает более высокий тепловой КПД, чем у кривошипно-шатунных двигателей; 3 Силы инерции бесшатунного механизма полностью уравновешиваются двумя противовесами, установленными на коленчатом вале, что позволяет применять его на летательных аппаратах.

Изобретение относится к устройствам для преобразования тепловой энергии горения жидкого или газообразного топлива в механическую, а именно к бесшатунным поршневым двигателям внутреннего сгорания и может быть использован в качестве силового агрегата на транспортных средствах и стационарных установках

В технике известны крейцкопфные поршневые двигатели внутреннего сгорания, в которых поршни разгружены от действия боковых сил. Однако они имеют большие габариты и применяются только как судовые двигатели.

Однако они имеют большие габариты и применяются только как судовые двигатели.

Наиболее близким по совокупности существенных признаков являются бесшатунные поршневые двигатели внутреннего сгорания (Баландин С.С. «Бесшатунные поршневые двигатели внутреннего сгорания», издательство «Машиностроение», Москва, 1968 год), а именно бесшатунный поршневой двигатель со спаренными эксцентриками. В двигателях Баландина применялись цилиндрические направляющие штоков и клапанные механизмы газораспределения с верхним расположением клапанов. По условиям обработки цилиндрических направляющих корпуса коренных подшипников и сами направляющие должны быть съемными, что существенно усложняет конструкцию двигателя, а верхнее расположение клапанов ограничивает возможность его применения на автомобиле из-за больших поперечных размеров.

Цель изобретения — за счет изменения кинематической схемы и конструкции отдельных узлов уменьшить количество деталей в двигателе, его размеры и вес, повысить технологичность конструкции.

Технический результат, который может быть получен при осуществлении изобретения, заключается в создании поршневого двигателя внутреннего сгорания по весу и габаритам сравнимого с роторно-поршневыми, а по моторесурсу не уступающего кривошипно-шатунным двигателям.

Указанный технический результат достигается тем, что в бесшатунном механизме, содержащем картер, цилиндры, коленчатый вал, спаренные эксцентрики и шток-поршни, согласно изобретению направляющие шток-поршней плоские и выполнены непосредственно в теле картера, а картер между парами направляющих имеет поперечный разъем, обеспечивающий удобство обработки направляющих и возможность сборки бесшатунного иеханизма с цельными шток-поршнями;

Механизм газораспределения, содержащий клапаны, пружины, толкатели, распределительные валы, кулачки которых согласно изобретению имеют конические рабочие поверхности, а клапаны среднерасположенные — головки клапанов расположены выше днища цилиндра, а стержни клапанов — ниже днища;

Насос системы охлаждения расположен в полости привода механизма газораспределения, а рабочее колесо насоса установлено на конце коленчатого вала

Изобретение поясняется чертежами — на фиг. 1 изображен продольный разрез двигателя, на фиг.2 — поперечный разрез. Разъемный коленчатый вал 6 вращается в двух коренных подшипниках, расположенных в переднем 7 и заднем 3 картерах, а на его кривошипной шейке установлены спаренные эксцентрики 5. на шейках эксцентриков установлены шток-поршни 4.. Перемещение шток-поршней вдоль оси коленчатого вала ограничивается цилиндрами 2. Цилиндры 2 установлены в расточках картеров. Клапаны 14 механизма газораспределения установлены в теле цилиндра, а их оси пересекают оси цилиндров. Клапаны удерживаются в закрытом положении пружинами 15, толкатели 16 установлены в цилиндрических направляющих переднего картера и перемещаются коническими кулачками четырех распределительных валов 18, вращающихся на осях 17, которые запрессованы в передний картер. Приводом механизма газораспределения служит планетарный редуктор, расположенный в переднем картере. Ведущее зубчатое колесо 10, установленное на переднем конце коленчатого вала, через зубчатое колесо-сателит 12 вращает поводок 11, зубчатый венец которого вращает распределительные валы через зубчатые колеса 20, установленные на них.

1 изображен продольный разрез двигателя, на фиг.2 — поперечный разрез. Разъемный коленчатый вал 6 вращается в двух коренных подшипниках, расположенных в переднем 7 и заднем 3 картерах, а на его кривошипной шейке установлены спаренные эксцентрики 5. на шейках эксцентриков установлены шток-поршни 4.. Перемещение шток-поршней вдоль оси коленчатого вала ограничивается цилиндрами 2. Цилиндры 2 установлены в расточках картеров. Клапаны 14 механизма газораспределения установлены в теле цилиндра, а их оси пересекают оси цилиндров. Клапаны удерживаются в закрытом положении пружинами 15, толкатели 16 установлены в цилиндрических направляющих переднего картера и перемещаются коническими кулачками четырех распределительных валов 18, вращающихся на осях 17, которые запрессованы в передний картер. Приводом механизма газораспределения служит планетарный редуктор, расположенный в переднем картере. Ведущее зубчатое колесо 10, установленное на переднем конце коленчатого вала, через зубчатое колесо-сателит 12 вращает поводок 11, зубчатый венец которого вращает распределительные валы через зубчатые колеса 20, установленные на них. Силы инерции бесшатунного механизма полностью уравновешиваются передним противовесом 13 и задним, совмещенным с маховиком. Установочные поверхности клапанов и стенки камеры сгорания обрабатываются через технологическое окно, закрытое крышкой 1. Рабочее колесо 19 насоса системы охлаждения двигателя установлено на переднем конце коленчатого вала, а корпус насоса 9 одновременно служит крышкой привода, механизма газораспределения и опорой поводка 11.

Силы инерции бесшатунного механизма полностью уравновешиваются передним противовесом 13 и задним, совмещенным с маховиком. Установочные поверхности клапанов и стенки камеры сгорания обрабатываются через технологическое окно, закрытое крышкой 1. Рабочее колесо 19 насоса системы охлаждения двигателя установлено на переднем конце коленчатого вала, а корпус насоса 9 одновременно служит крышкой привода, механизма газораспределения и опорой поводка 11.

Бесшатунный двигатель работает следующим образом. Сила давления газов в цилиндре действует через шток-поршень и эксцентрик на кривошипную шейку коленчатого вала, сообщая последнему вращательное движение. При этом шток-поршни совершают возвратно-поступательное движение, а спаренный эксцентрик планетарное-относительное вокруг кривошипной шейки коленчатого вала и переносное вместе с кривошипной шейкой. При вращении распределительные валы механизма газораспределения кулачками перемещают толкатели, которые, сжимая пружины клапанов, открывают впускные и выпускные каналы.

Бесшатунный поршневой двигатель внутреннего сгорания со спаренными эксцентриками, состоящий из бесшатунного механизма, механизма газораспределения, отличающийся тем, что в бесшатунном механизме, содержащем картер, цилиндры, коленчатый вал, спаренные эксцентрики и шток-поршни, прямолинейное движение которых обеспечивают плоские направляющие и цилиндры, а картер между парами направляющих шток-поршней имеет поперечный разъем; в механизме газораспределения, содержащем клапаны, пружины, толкатели и распределенные валы, кулачки которых имеют конические рабочие поверхности, а клапаны среднерасположенные, головки клапанов расположены выше днища цилиндра, а стержни — ниже; насос системы охлаждения, состоящий из корпуса и рабочего колеса, которое установлено на переднем конце коленчатого вала, а корпус расположен в полости привода механизма газораспределения.

Двигатели внутреннего сгорания — Wikiversity грузовые автомобили; мотоциклы; легкие самолеты; строительная техника и транспортные средства; железнодорожные локомотивы; стационарные энергосистемы; и лодки и корабли всех размеров.

Изучение двигателей превратилось в отрасль машиностроения.

Изучение двигателей превратилось в отрасль машиностроения.

Существует два типа двигателей внутреннего сгорания,

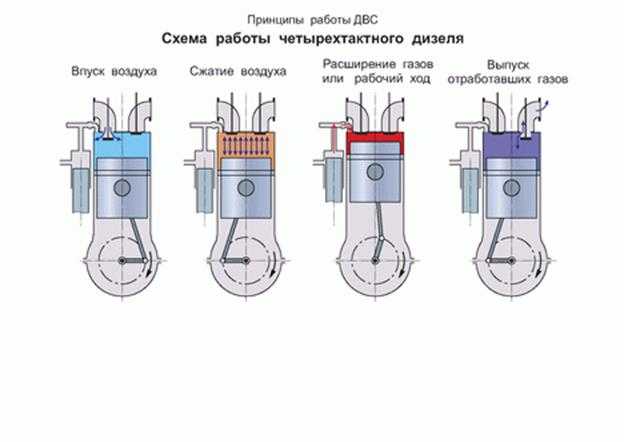

Также двигатели можно классифицировать по циклам, которым они следуют, как указано ниже

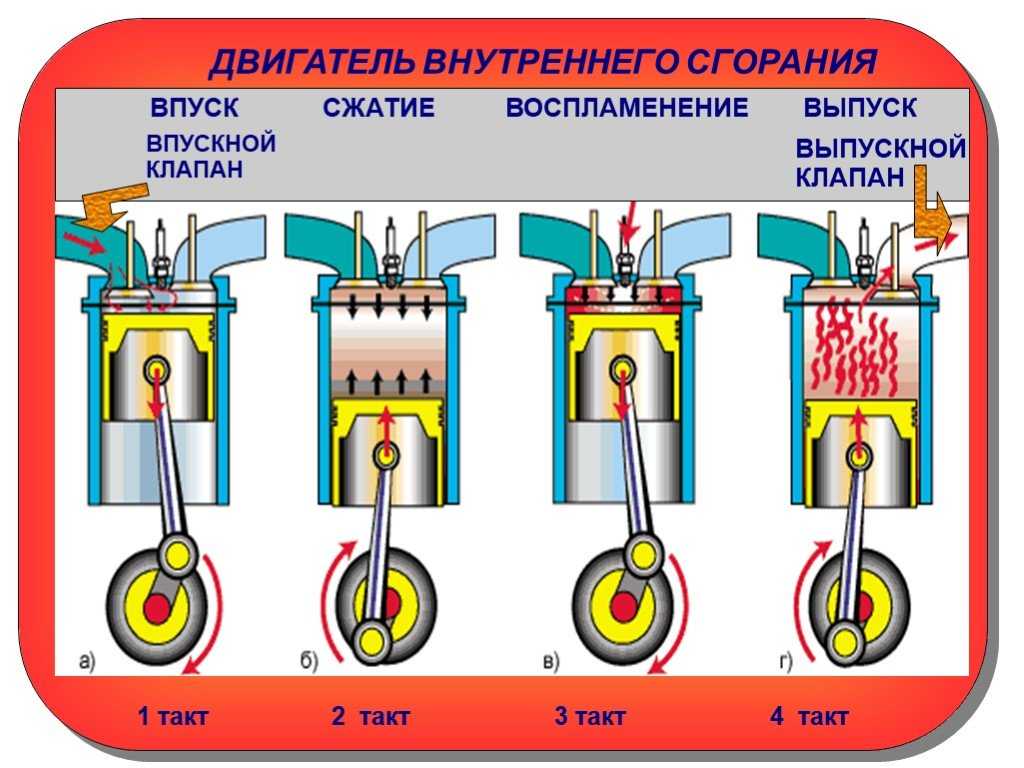

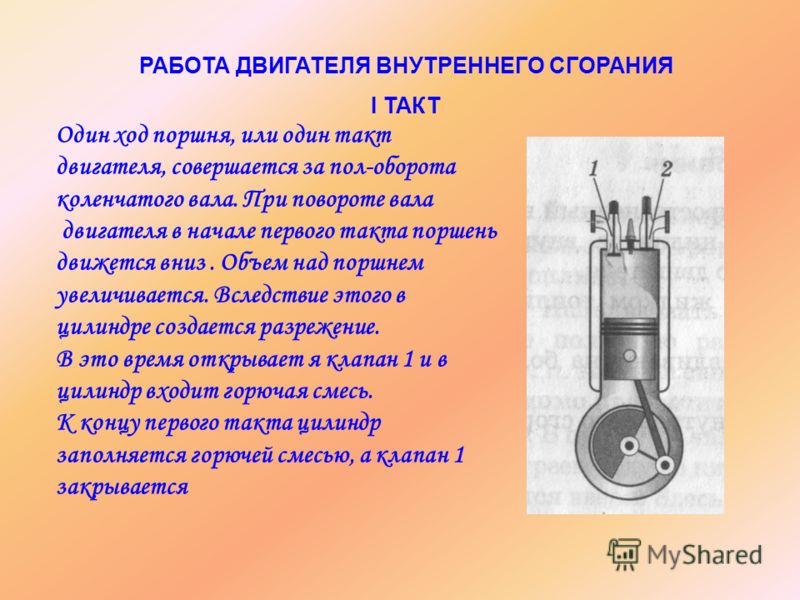

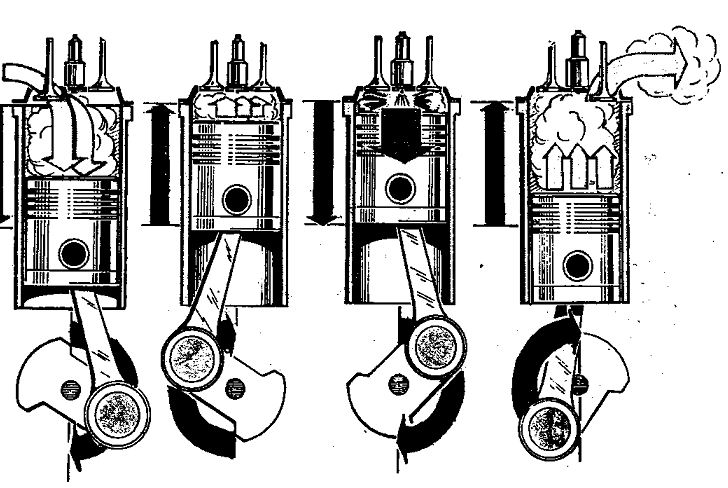

Четырехтактные двигатели, как следует из названия, имеют всего четыре различных цикла, а именно

a. впуск

б. сжатие

в. зажигание/расширение

d. выхлоп

В двухтактном режиме всего два цикла, и каждый из них имеет два цикла, работающих одновременно.

а. впуск/выпуск

б. зажигание/сжатие

Несколько определений:

ВМТ: верхняя мертвая точка. Это самая верхняя часть, до которой может дотянуться поршень в вертикальном двигателе.

НМТ: Нижняя мертвая точка. Это самая нижняя часть, до которой может дотянуться поршень в вертикальном двигателе.

Степень сжатия

Двигатель внутреннего сгорания, по сути, представляет собой насос, который сжимает воздушно-топливную смесь (или просто «воздух» в случае двигателей с непосредственным впрыском), а затем воспламеняет ее, так что она расширяется и вырабатывает механическую энергию. Степень сжатия в основном говорит о том, насколько двигатель сжимает определенный объем воздуха, который он всасывает. Двигатель со степенью сжатия 12:1 означает, что на каждые 12 единиц объема всасываемого воздуха поршень сжимает этот воздух до 1 единицы объема. Чем больше воздуха выдавливается в камеру сгорания, тем больше энергии вырабатывается на мощность двигателя на такте расширения.

Одним из факторов, ограничивающих увеличение степени сжатия, является детонация (известная как детонация или стук в двигателе), когда вместо контролируемого горения воздушно-топливная смесь взрывается, потенциально повреждая двигатель. Кроме того, двигатель с более высокой степенью сжатия, как правило, имеет меньший зазор между поршнем в верхней мертвой точке (ВМТ) и полностью открытыми клапанами, а работа на высоких оборотах может привести к плаванию клапана, что может привести к контакту между клапанами и поршнем.

Кроме того, двигатель с более высокой степенью сжатия, как правило, имеет меньший зазор между поршнем в верхней мертвой точке (ВМТ) и полностью открытыми клапанами, а работа на высоких оборотах может привести к плаванию клапана, что может привести к контакту между клапанами и поршнем.

Коэффициент сжатия = (рабочий объем + клиренс)/клиренс

Рабочий объем = объем поршня, проходимого при совершении одного полного хода от ВМТ до НМТ

Зазор = Объем камеры сгорания, когда поршень находится в ВМТ

Бензиновый двигатель

Бензиновые двигатели, также известные как двигатели с искровым зажиганием, нуждаются во внешнем источнике энергии для воспламенения топлива как для запуска, так и для работы двигателя. Как следует из обоих названий, этот двигатель использует свечи зажигания для обеспечения искры зажигания и бензин (бензин) в качестве топлива.

Системы бензинового двигателя

1. Топливная система подает топливо из бензобака в карбюратор. Там он смешивается с воздухом и засасывается в цилиндры двигателя. При электронном впрыске топливо поступает прямо из бака в цилиндры с помощью электронного компьютера.

Там он смешивается с воздухом и засасывается в цилиндры двигателя. При электронном впрыске топливо поступает прямо из бака в цилиндры с помощью электронного компьютера.

2. Система зажигания подает искры для воспламенения топливной смеси в цилиндрах. С помощью катушки зажигания и прерывателя контактов он заряжает 12-вольтовую батарею, которая, в свою очередь, выдает импульсы в 20 000 вольт. Они проходят через распределитель к свечам зажигания в цилиндрах, где создают искры. Воспламенение топлива в цилиндрах дает температуру 700°С и выше.

3. В системе водяного охлаждения, в которой вода циркулирует по каналам в блоке цилиндров, отбирая тепло. Он протекает по трубам в радиаторе, который охлаждается нагнетаемым вентилятором воздухом.

4. Система смазки также снижает тепловыделение, но ее функция состоит в том, чтобы покрывать движущиеся части маслом, которое под давлением подается к распределительному валу, коленчатому валу и приводу клапанов.

5. Карбюратор является сердцем бензинового двигателя. Он измеряет топливно-воздушную смесь в точных пропорциях. В старых карбюраторах опережение зажигания осуществляется путем измерения разницы давлений снаружи и внутри карбюратора. Также измеряется величина опережения газа. Остатки двигателя, которые могут быть угарным газом или несгоревшими углеводородами, показывают, насколько хорошо работает карбюратор.

Классификация бензиновых двигателей

Поршневые двигатели классифицируются по нескольким признакам. Некоторые из них такие:

1. По способу охлаждения,

а. Двигатели с воздушным охлаждением: Тепло от двигателя излучается в окружающий воздух. Обычно используются алюминиевые ребра, так как они являются хорошими проводниками тепла. Ребра увеличивают общую площадь поверхности контакта с окружающим воздухом, обеспечивая максимальное рассеивание тепла.

б. Двигатели с водяным охлаждением: В этих двигателях охлаждающая жидкость/вода циркулирует через рубашки, расположенные на цилиндре, для отвода тепла.

2. По количеству ударов,

а. Двухтактные двигатели: завершает термодинамический цикл за два хода поршня (один оборот кривошипа).

б. 4-тактные двигатели: завершает термодинамический цикл за четыре хода поршня (два оборота кривошипа).

3. По расположению цилиндров,

а. Рядное расположение цилиндров: все цилиндры расположены по прямой линии.

б. V-образный двигатель или V-образный двигатель: два цилиндра наклонены друг к другу под углом 90 градусов.

4. В зависимости от устройства клапана,

а. Одинарный верхний распределительный вал (SOHC)

б. Двойной верхний распределительный вал (DOHC)

Детали бензинового двигателя

Ниже перечислены важные части бензинового двигателя:

1. Цилиндры

2. Блок цилиндров

3. Поршень и шатуны

4. Головка блока цилиндров Картер

5. Клапаны

Клапаны

6. Коленчатый вал Маховик

7. Выхлопная система

8. Распределительный вал Топливная система

9. Система смазки

10. Система зажигания

Работа бензинового двигателя

Обычно транспортные средства, использующие бензиновый/бензиновый двигатель, имеют четыре такта, поскольку они более эффективны, чем двухтактные двигатели, и обеспечивают полное сгорание топлива для оптимального использования. Четырехтактный двигатель имеет четыре такта, а именно: впуск, сжатие, мощность, и такты выхлопа.

1. Такт всасывания или впуска — первоначально при запуске двигателя поршень движется вниз к НМТ цилиндра, что создает низкое давление вверху. Благодаря этому открывается впускной клапан и смесь, содержащая пары бензина и воздух, всасывается в цилиндр. Именно через карбюратор смешивается соотношение бензин/бензин и воздух.

2. Такт сжатия — после этого такта впускной клапан закрывается. Теперь поршень перемещается к верхней мертвой точке цилиндра, тем самым сжимая топливную смесь до одной десятой ее первоначального объема. Температура и давление внутри цилиндра увеличиваются из-за сжатия.

Температура и давление внутри цилиндра увеличиваются из-за сжатия.

3. Рабочий ход – во время этого хода впускной и выпускной клапаны остаются закрытыми. Когда поршень достигает верхнего положения (ВМТ), свеча зажигания производит электрическую искру. Сгорание запускается системой зажигания, которая выжигает искру высокого напряжения через сменный воздушный зазор, называемый свечой зажигания. Образовавшаяся искра вызывает взрыв топливно-воздушной смеси. Горячие газы расширяются и заставляют поршень двигаться вниз. Поршень соединен со штоком поршня, а шток поршня с коленчатым валом. Все они двигают друг друга из-за связи между ними. Коленчатый вал соединен с колесами автомобиля. При движении коленчатого вала колеса вращаются и двигают автомобиль.

4. Такт выпуска — в этом такте выпускной клапан остается открытым в начале. Поршень вынужден двигаться вверх из-за полученного импульса. Это заставляет газы двигаться через выпускной клапан в атмосферу. Теперь выпускной клапан закрывается, а впускной открывается. После этого четыре такта двигателя повторяются снова и снова.

После этого четыре такта двигателя повторяются снова и снова.

Применение:

Эти двигатели широко используются в транспортных средствах, переносных электростанциях для питания насосов и другого сельскохозяйственного оборудования. Многие небольшие лодки, самолеты, грузовики и автобусы также используют его.

Область применения в будущем:

Постоянно проводятся исследования, направленные на повышение топливной экономичности, снижение выбросов загрязняющих веществ и повышение легкости и компактности. Недавно инженеры Бирмингемского университета создали самый маленький бензиновый двигатель, способный заменить обычные аккумуляторы. Двигатель настолько крошечный, что с ним можно обращаться на кончике пальца.

Дизельный двигатель

Как и бензиновый двигатель, дизель представляет собой двигатель внутреннего сгорания, который преобразует химическую энергию топлива в механическую энергию, вызывающую возвратно-поступательное движение внутри цилиндров. Поршни соединены с коленчатым валом двигателя, которые обеспечивают движение, необходимое для приведения в движение колес автомобиля. Как в бензиновых, так и в дизельных двигателях энергия

Как в бензиновых, так и в дизельных двигателях энергия

высвобождается в виде серии небольших взрывов, известных как возгорание. Топливо вступает в химическую реакцию с кислородом воздуха, который забирается во время такта впуска двигателя. Зажигание в бензиновых двигателях

происходит за счет искр от свечей зажигания, тогда как в дизельных двигателях топливо воспламеняется за счет теплоты сжатия. Воздух нагревается при сжатии.

Типы дизельных двигателей

Дизельные двигатели могут быть четырехтактными или двухтактными.

Четырехтактный дизельный двигатель

Четырехтактный дизельный двигатель работает следующим образом:

1. Такт впуска или всасывания начинается, когда поршень всасывает воздух в цилиндр через впускной клапан. Когда поршень достигает дна цилиндра, впускной клапан закрывается, задерживая воздух внутри цилиндра.

2. Такт сжатия начинается, когда поршень движется вверх по цилиндру, сжимая захваченный воздух. Давление повышается от 32 бар до 50 бар, а температура достигает 600 градусов по Цельсию.

Давление повышается от 32 бар до 50 бар, а температура достигает 600 градусов по Цельсию.

3. Такт впрыска начинается где-то вблизи ВМТ такта сжатия, топливо впрыскивается в горячий воздух, воспламеняется и сгорает контролируемым образом за счет тепла сжатия, что приводит к рабочему такту.

4. Такт выпуска начинается, когда поршень находится в НМТ, поршень вытесняет все сгоревшие газы через открытый выпускной клапан. В верхней части такта выпуска выпускной клапан закрывается, а впускной клапан открывается, готовый принять свежий заряд воздуха, который возвращает двигатель в исходную точку. Цикл повторяется снова.

Двухтактный дизель

Дизельный двигатель работает так же, как и четырехтактный дизельный двигатель, но сокращает четыре хода поршня до двухтактных один раз вверх и один раз вниз по цилиндру.

1. Когда поршень находится в верхней части цилиндра, он находится на такте сжатия. Цилиндр заполнен сжатым перегретым воздухом. Дизельное топливо впрыскивается и воспламеняется. Поршень движется вниз по цилиндру для своего рабочего хода. Когда поршень приближается к нижней части своего рабочего хода, выпускные клапаны открываются, и большая часть сгоревших газов выбрасывается из цилиндра.

Дизельное топливо впрыскивается и воспламеняется. Поршень движется вниз по цилиндру для своего рабочего хода. Когда поршень приближается к нижней части своего рабочего хода, выпускные клапаны открываются, и большая часть сгоревших газов выбрасывается из цилиндра.

Теперь, когда поршень продолжает двигаться вниз по цилиндру, он открывает ряд отверстий в стенке цилиндра. Через эти отверстия вдувается сжатый воздух, выталкивая оставшиеся сгоревшие газы.

из баллона и наполнить его свежим воздухом.

2. Когда поршень движется обратно вверх, он блокирует впускные отверстия, задерживая заряд свежего воздуха в цилиндре. Хотя поршень совершил лишь немногим более одного хода, он уже завершил свой рабочий ход, процесс выпуска и цикл впуска. Когда поршень возвращается в цилиндр во время второго хода, он сжимает свежий воздух. Когда он достигает

верхней части цилиндра происходит впрыск и сгорание, начиная цикл заново. Двухтактный двигатель производит один рабочий такт за каждый полный цикл, а четырехтактный производит один рабочий такт каждые четыре такта.

- w:Двигатель внутреннего сгорания

- с: Четырехтактный двигатель

- w:Двухтактный двигатель

Патент США на поршень для двигателя внутреннего сгорания Патент (Патент № 10,823,109 выдан 3 ноября 2020 г.)

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ 371, заявляющая о приоритетном преимуществе в соответствии с PCT/EP2016/069170, поданной 11 августа 2016 г., и заявкой на патент Германии 102015215313.4, поданной 11 августа 2015 г., полное содержание обеих заявок включено в настоящий документ посредством ссылки во всей их полноте.

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к поршню для двигателя внутреннего сгорания.

УРОВЕНЬ ТЕХНИКИ

Поршень для двигателей внутреннего сгорания известен из DE 19740065 A1, который образует общий тип. В случае этого поршня ступицы смещены назад в осевом направлении болта таким образом, что расстояние между внешними ступицами составляет от 60% до 65% диаметра поршня или меньше. Наружные поверхности ступицы, которые соединяют две поверхности скольжения друг с другом, имеют прямолинейный (линейный) профиль, если смотреть по высоте поверхностей скольжения. В случае этого поршня внешние поверхности ступицы (также называемые стенками коробки) в основном не плоские, а скорее изогнутые, в частности, как в сечениях, параллельных, так и перпендикулярных оси поршня. Однако направление кривизны поверхности в сечениях, перпендикулярных оси поршня, всегда постоянно для всей поверхности стенки коробки. Поскольку расстояние между стенками коробки уменьшается вверх (в направлении головки поршня), это приводит к уменьшению вверх ширины опорной поверхности скольжения. 9Таким образом, в DE 197 40 065 A1 0003

Наружные поверхности ступицы, которые соединяют две поверхности скольжения друг с другом, имеют прямолинейный (линейный) профиль, если смотреть по высоте поверхностей скольжения. В случае этого поршня внешние поверхности ступицы (также называемые стенками коробки) в основном не плоские, а скорее изогнутые, в частности, как в сечениях, параллельных, так и перпендикулярных оси поршня. Однако направление кривизны поверхности в сечениях, перпендикулярных оси поршня, всегда постоянно для всей поверхности стенки коробки. Поскольку расстояние между стенками коробки уменьшается вверх (в направлении головки поршня), это приводит к уменьшению вверх ширины опорной поверхности скольжения. 9Таким образом, в DE 197 40 065 A1 0003

раскрывается поршень из легкого металла для двигателей внутреннего сгорания, содержащий головку поршня в форме крыши с углублением в камере сгорания, в котором ступицы смещены назад в осевом направлении болта таким образом, что расстояние между внешними ступицами составляет от 60% до 65% диаметра поршня или менее, и при этом открытая полость, охватывающая угол от 45° до 60° в окружном направлении, предусмотрена над внешними поверхностями отступающих втулок, при этом указанная полость проходит в направление головки поршня в область за полем колец, при этом внутренние поверхности ступицы выполнены трапециевидными или утопленными ступенчато, а длина юбки составляет 40-45% диаметра поршня.

Кроме того, из DE 10145589 A1 известен поршень. Указанный поршень имеет головку поршня, состоящую из кольцевого поля с множеством кольцевых канавок и, при необходимости, углубления в камере сгорания. По направлению движения поршня под головкой поршня расположена юбка поршня, при этом юбка поршня состоит из двух участков стенки юбки, поддерживающих поршень при работе в двигателе внутреннего сгорания и служащих для направления поршня в цилиндре. двигателя внутреннего сгорания. Секции юбочной стенки соединены друг с другом отступными соединительными стенками, при этом соединительные стенки не имеют соединения с рабочей поверхностью цилиндра.

В поршне в указанном DE 101 45 589 A1 соединительные стенки имеют криволинейный профиль, который может быть выпуклым, вогнутым или комбинацией указанных кривых. Кроме того, в области соединительных стенок в этом известном поршне нижний край кольцевого поля выполнен так, что он выступает за указанные соединительные стенки (выступающая длина), и по меньшей мере частично выдавлен в этом месте, так что в нем образуется свободное пространство. для экономии веса.

для экономии веса.

РЕЗЮМЕ

Задачей изобретения является создание поршня для двигателя внутреннего сгорания с уменьшением массы поршня и улучшенным распределением напряжений в коробчатой области поршня.

В соответствии с изобретением предусмотрено, что поршень имеет зазор между стенками коробки от 35% до 51% диаметра поршня на стороне нагнетания и/или поршень имеет зазор между стенками коробки от 26% до 39% диаметра поршня на стороне противодавления.

Сторона нагнетания относится к той стороне поршня или цилиндра, на которой поршень поддерживается во время сгорания. Сторона нагнетания противоположна направлению вращения коленчатого вала. Сторона противодавления — это сторона поршня или цилиндра, противоположная стороне давления. С помощью опоры юбки, выполненной в соответствии с изобретением, достигается более равномерное распределение напряжений внутри поршня. Таким образом, можно сделать еще большие подрезы кольцевого поля. Масса поршня значительно уменьшена, но в то же время выдерживает требования современных двигателей внутреннего сгорания, имеющих чрезвычайно высокие тепловые и механические нагрузки.

Масса поршня значительно уменьшена, но в то же время выдерживает требования современных двигателей внутреннего сгорания, имеющих чрезвычайно высокие тепловые и механические нагрузки.

Кроме того, в соответствии с изобретением предусмотрено, что поршень имеет расстояние между стенками корпуса от 40% до 51%, предпочтительно от 46% до 49% диаметра поршня на стороне нагнетания. Согласно изобретению также предусмотрено, что поршень имеет расстояние между стенками корпуса от 30% до 39%, предпочтительно от 34% до 37% диаметра поршня на стороне противодавления. За счет этого стенки короба сближаются друг с другом, в результате чего происходит дополнительная экономия материала. Меньшие поверхности юбки на стороне нагнетания и на стороне противонапора поршня приводят к уменьшению трения.

Кроме того, в соответствии с изобретением предусмотрено, что расстояние между верхней кромкой брандспойта и вершиной свободного пространства поперек оси отверстия под затвор поршня меньше, чем протяженность пламенного поля. Кроме того, в соответствии с изобретением предусмотрено, что расстояние между верхней кромкой зоны пожаротушения и вершиной свободного пространства, параллельной оси канала затвора, меньше, чем протяженность зоны пожаротушения. Большие поднутрения в весовых карманах кольцевого поля позволяют использовать оптимизированную технологию литейной формы.

Кроме того, в соответствии с изобретением предусмотрено, что расстояние между верхней кромкой зоны пожаротушения и вершиной свободного пространства, параллельной оси канала затвора, меньше, чем протяженность зоны пожаротушения. Большие поднутрения в весовых карманах кольцевого поля позволяют использовать оптимизированную технологию литейной формы.

Кроме того, в соответствии с изобретением предусмотрено, что расстояние между верхней кромкой горловины и вершиной свободного пространства поперек оси отверстия под затвор поршня и/или расстояние между верхней кромкой зона пожара и вершина свободного пространства, параллельная оси канала затвора, составляет от 50% до 95%, предпочтительно от 65% до 90%, что меньше протяженности зоны пожара. За счет этого достигается экономия материала и уменьшение массы поршня.

Кроме того, в соответствии с изобретением предусмотрено, что радиальная глубина выемной канавки имеет размер больше или равный 2 миллиметрам (мм), предпочтительно больше или равный 3 мм, в частности больше или равный равной 4 мм. За счет максимально возможной радиальной глубины выемной канавки масса поршня в этой области уменьшается.

За счет максимально возможной радиальной глубины выемной канавки масса поршня в этой области уменьшается.

Кроме того, в соответствии с изобретением предусмотрено, что расстояние между центральной линией стенки коробки на стороне нагнетания и центральной линией поршня поперек оси отверстия под болт больше, чем расстояние между центральной линией стенки коробки со стороны нагнетания и осевой линии поршня поперек оси отверстия под болт по окружности поршня. За счет стенок короба, выполненных в соответствии с изобретением, реализовано уменьшение уклона извлечения вкладышей литейной формы. Это, в свою очередь, позволяет увеличить свободное пространство за кольцевым полем, что приводит к уменьшению массы поршня.

Кроме того, в соответствии с изобретением предусмотрено, что расстояние между центральной линией стенки коробки на стороне противодавления и центральной линией поршня поперек оси отверстия под затвор меньше, чем расстояние между центральной линией стенки коробки со стороны нагнетания и осевой линии поршня поперек оси отверстия затвора. За счет стенок короба, выполненных в соответствии с изобретением, реализовано уменьшение уклона извлечения вкладышей литейной формы. Это, в свою очередь, позволяет увеличить свободное пространство за кольцевым полем, что приводит к уменьшению массы поршня.

За счет стенок короба, выполненных в соответствии с изобретением, реализовано уменьшение уклона извлечения вкладышей литейной формы. Это, в свою очередь, позволяет увеличить свободное пространство за кольцевым полем, что приводит к уменьшению массы поршня.

Кроме того, согласно изобретению предусмотрено, что расстояние между осевой линией стенки коробки на стороне противодавления и осевой линией поршня поперек оси отверстия под болт на окружности поршня меньше, чем расстояние между осевой линией стенки коробки на стороне противодавления и осевой линией поршня поперек оси отверстия затвора. За счет стенок короба, выполненных в соответствии с изобретением, реализовано уменьшение уклона извлечения вкладышей литейной формы. Это, в свою очередь, позволяет увеличить свободное пространство за кольцевым полем, что приводит к уменьшению массы поршня.

Кроме того, в соответствии с изобретением предусмотрено расстояние между осевой линией стенки коробки на стороне нагнетания и центральной линией поршня поперек оси отверстия болта и центральной линией стенки коробки составляет 10 % до 35%, предпочтительно от 15% до 30%, в особенности от 20% до 25% диаметра поршня. Изогнутая ступица в сочетании с новой конструкцией юбочного соединения позволяет с помощью образующейся опоры головки минимизировать напряжения во впадинах камеры сгорания в случае высоконагруженных двигателей внутреннего сгорания с непосредственным впрыском.

Изогнутая ступица в сочетании с новой конструкцией юбочного соединения позволяет с помощью образующейся опоры головки минимизировать напряжения во впадинах камеры сгорания в случае высоконагруженных двигателей внутреннего сгорания с непосредственным впрыском.

Торцевые поверхности ступицы полностью интегрированы в контур коробки. По сравнению с предшествующим уровнем техники достигается снижение массы примерно на 15% благодаря однородной конструкции стенок короба и улучшенному распределению напряжений.

Посредством использования подходящих поршневых сплавов, в частности поршневого сплава заявителя KS 309, и последующей адаптации конструкции поршня к получающимся в результате преимуществам, связанным со специфическими материалами, толщина стенки головки поршня может быть уменьшена на величину до 30%. Этим достигается уменьшение массы поршня.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Основная концепция поясняется ниже со ссылкой на рисунки. Дополнительные детали изобретения описаны ниже на чертежах со ссылкой на проиллюстрированные примерные варианты осуществления.

Дополнительные детали изобретения описаны ниже на чертежах со ссылкой на проиллюстрированные примерные варианты осуществления.

РИС. 1 показан вид поршня в соответствии с предшествующим уровнем техники DE 10 2005 041 002 A1;

РИС. 2 — вид в разрезе поршня согласно предшествующему уровню техники DE 10 2005 041 002 A1;

РИС. 3 — вид в разрезе снизу поршня согласно изобретению;

РИС. 4 показан дополнительный вид в разрезе снизу поршня по фиг. 3;

РИС. 5 показан дополнительный вид в разрезе снизу поршня по фиг. 3;

РИС. 6 — вид сбоку в разрезе (сторона противодавления) поршня по фиг. 3 и, для сравнения, контур поршня по фиг. 2;

РИС. 7 — вид сбоку в разрезе (сторона нагнетания) поршня по фиг. 3 и, для сравнения, контур поршня по фиг. 2;

РИС. 8 — вид сбоку в разрезе (сторона противодавления) поршня по фиг. 3;

РИС. 9 — вид сбоку в разрезе (сторона нагнетания) поршня по фиг. 3;

3;

РИС. 10 показан вид снизу на поршень по фиг. 3;

РИС. 11 — вид в разрезе поршня по фиг. 3 поперек оси отверстия затвора;

РИС. 12 — вид в разрезе поршня по фиг. 3 вне оси отверстия затвора; и

РИС. 13 — вид в разрезе поршня по фиг. 3 по оси отверстия затвора.

ПОДРОБНОЕ ОПИСАНИЕ

РИС. 1 показан вид поршня 101 согласно предшествующему уровню техники DE 10 2005 041 002 A1, а на фиг. 2 показан вид поршня 101 в разрезе. Поршень 101 этого типа состоит из юбки поршня 102 с прилегающей головкой поршня 103 , при этом юбка поршня 102 и головка поршня 103 выполнены как единое целое или состоят из двух частей, которые после изготовления соединяются между собой. Во время работы двигателя внутреннего сгорания поршень , 101, движется вдоль оси , 111, хода поршня в цилиндре (не показан). Кроме того, поршень 101 имеет кольцевую область 104 , как правило, с тремя кольцевыми канавками 109 . Юбка поршня 102 состоит из секций стенки юбки 105 , поддерживающих поршень 101 , в котором секции юбочной стенки 105 соединены друг с другом отступными соединительными стенками 106 . Соединительные стенки 106 имеют криволинейный профиль, при этом могут быть предусмотрены различные конфигурации по отношению к изогнутому профилю соединительных стенок 106 . Кроме того, смещенные назад соединительные стенки 106 имеют отверстие 107 под болт для приема болта для соединения поршня 111 с шатуном (не показан). Головка поршня 103 имеет дополнительную выемку камеры сгорания 110 . Кроме того, показано, что имеется свободное пространство 121 в области головки 103 поршня, расположенной сзади за кольцевой областью 104 и над отверстием 107 поршня.

Кроме того, поршень 101 имеет кольцевую область 104 , как правило, с тремя кольцевыми канавками 109 . Юбка поршня 102 состоит из секций стенки юбки 105 , поддерживающих поршень 101 , в котором секции юбочной стенки 105 соединены друг с другом отступными соединительными стенками 106 . Соединительные стенки 106 имеют криволинейный профиль, при этом могут быть предусмотрены различные конфигурации по отношению к изогнутому профилю соединительных стенок 106 . Кроме того, смещенные назад соединительные стенки 106 имеют отверстие 107 под болт для приема болта для соединения поршня 111 с шатуном (не показан). Головка поршня 103 имеет дополнительную выемку камеры сгорания 110 . Кроме того, показано, что имеется свободное пространство 121 в области головки 103 поршня, расположенной сзади за кольцевой областью 104 и над отверстием 107 поршня.

Иллюстрация на фиг. 1 показано дренажное отверстие 126 . Дренажное отверстие 126 расположено в области кольцевой канавки 109 и, следовательно, соединение кольцевой канавки 109 в свободное пространство 121 возникает при введении кольцевой канавки 109 в заготовку поршня. Область дренажного отверстия 126 за кольцевой канавкой 109 , т.е. в области свободного пространства 121 , может иметь чашеобразную форму. Когда, в частности, в кольцевой канавке 109 используется маслосъемное кольцо, состоящее из трех частей, масло может удаляться с поверхности поршня 101 или с рабочей поверхности цилиндра в направлении внутренней области поршня 9.0251 101 через дренажное отверстие 126 . Для этого дренажное отверстие 126 , в случае которого, в частности, одно дренажное отверстие расположено, в частности, симметрично, справа и слева от отверстия болта 107 , расположены в области отступы соединительных стенок 106 , так как здесь достаточно места для удаляемого масла.

РИС. 3-13 показаны различные виды примерного варианта поршня 9.0251 1 двигателя внутреннего сгорания, поршень которого может иметь облегченную форму, но не обязательно. Если поршень представляет собой легкий поршень, заготовку поршня сначала отливают из легкого материала, в частности из алюминия или алюминиевого сплава, а затем обрабатывают, например, посредством обработки резанием металла. Базовая конструкция такого поршня 1 состоит из юбки поршня 2 с примыкающей к ней головкой поршня 3 , при этом юбка поршня 2 и головка поршня 3 выполнены как единое целое или состоят из двух частей, которые после изготовления соединяются вместе. Во время работы двигателя внутреннего сгорания поршень 1 перемещается вдоль оси 11 хода поршня в цилиндре (не показан). Кроме того, поршень 1 имеет кольцевое поле 4 , как правило, с тремя кольцевыми канавками.

Юбка поршня 2 состоит из секций стенки юбки 5 , которые поддерживают поршень 1 , при этом секции 5 стенки юбки соединены друг с другом с помощью отступающих соединительных стенок 6 . Соединительные стенки 6 имеют криволинейный профиль, при этом могут быть предусмотрены различные конфигурации по отношению к изогнутому профилю соединительных стенок 6 . Указанный криволинейный профиль (вогнутый и/или выпуклый от одного участка стенки юбки до другого участка стенки юбки и/или в его профиле по оси 9 хода поршня)0251 11 ), так как указанный профиль особенно важен с точки зрения экономии веса при одновременном сохранении необходимой прочности. Смещенные назад соединительные стенки 6 также имеют отверстие под болт 7 для установки болта для соединения поршня 1 с шатуном (не показано). Ось отверстия под болт 8 изображена внутри отверстия под болт 7 . Головка поршня 3 имеет дополнительное углубление в камере сгорания 10 . Кроме того, показано, что имеется свободное место 21 в районе головки поршня 3 , сзади за кольцом 4 и над отверстием болта 7 .

Ось отверстия под болт 8 изображена внутри отверстия под болт 7 . Головка поршня 3 имеет дополнительное углубление в камере сгорания 10 . Кроме того, показано, что имеется свободное место 21 в районе головки поршня 3 , сзади за кольцом 4 и над отверстием болта 7 .

РИС. 3 показан вид в разрезе снизу поршня согласно изобретению. Кривая 24 стенки коробки 14 в нижней вершине 18 противопоставлена кривой 26 внутренних торцевых поверхностей ступицы 17 и стенки коробки 14 в верхней 51 вершине 2 90 . На фиг. 3, напорная сторона 12 поршня 1 показан вверху, а сторона противодавления 13 внизу. Профиль и/или протяженность изгиба 24 также имеет то преимущество, что во внутренней области поршня имеется свободное пространство 21 , необходимое для обеспечения люфта трапециевидного шатуна (не показано). , с помощью которого поршень 1 соединяется с коленчатым валом (также не показан).

, с помощью которого поршень 1 соединяется с коленчатым валом (также не показан).

Р 1 указывает радиус стенки коробки 14 над отверстием болта 7 . Радиус стенки коробки 14 со стороны нагнетания 12 поршня 1 обозначен R 2 . R 3 в свою очередь обозначает радиус стенки коробки 14 со стороны противодавления 13 поршня 1 .

РИС. 4 показан дополнительный вид в разрезе снизу поршня 1 согласно фиг. 3. Положение стенки коробки 14 в нижней вершине 18 . Осевая линия 15 стенки коробки 14 на стороне нагнетания 12 поршня 1 и центральная линия 16 стенки коробки 14 на стороне противонапора 52 13 9.

РИС. 5 показан еще один вид в разрезе снизу поршня 1 согласно фиг. 3; положение стенки коробки 14 в нижней вершине 18 показан здесь.

«А» обозначает расстояние между центральной линией 15 стенки коробки 14 на стороне нагнетания 12 и центральной линией 25 поршня 1 поперек оси отверстия болта 8 . «B» указывает расстояние между центральной линией 15 стенки коробки 14 на стороне нагнетания 12 и центральной линией 25 поршня 1 поперечно относительно оси отверстия болта 8 по окружности поршня 1 . «С» обозначает расстояние между центральной линией 16 стенки коробки 14 на стороне противодавления 13 и центральной линией 25 поршня поперек оси отверстия болта 8 . «D» — расстояние между осевой линией 16 стенки коробки 14 на стороне противодавления 13 и центральную линию 25 поршня 1 поперечно оси отверстия болта 8 по окружности поршня 1 .

«D» — расстояние между осевой линией 16 стенки коробки 14 на стороне противодавления 13 и центральную линию 25 поршня 1 поперечно оси отверстия болта 8 по окружности поршня 1 .

Расстояние с учетом применимых условий

Расстояние A: от 20% до 25% диаметра поршня ИНЖИР. 6 показан вид сбоку в разрезе (сторона противодавления 13 ) поршня 1 по фиг. 3 и, для сравнения, контур поршня 101 по фиг. 2, чтобы проиллюстрировать положение стенки коробки 14 . ИНЖИР. 7 показан вид сбоку в разрезе (сторона 12 нагнетания) поршня 1 согласно фиг. 3 и, для сравнения, контур поршня 101 по фиг. 2, для иллюстрации положения стенки коробки 14 . Поршень 1 имеет свободные места 21 за рингом 4 . Стенки коробки 14 расположены ближе, чем в случае ранее обычных облегченных поршней, как известно из DE 10 2005 041 002 A1.

Стенки коробки 14 расположены ближе, чем в случае ранее обычных облегченных поршней, как известно из DE 10 2005 041 002 A1.

«X 1 » обозначает расстояние между стенками коробки на стороне противодавления согласно DE 10 2005 041 002 A1. «X 2 » указывает расстояние между стенками коробки на стороне противодавления согласно примерному варианту осуществления на фиг. 3. «Y 1 » обозначает расстояние между стенками коробки на стороне нагнетания согласно DE 10 2005 041 002 A1. «Д 2 ”, в свою очередь, иллюстрирует расстояние между стенками коробки на стороне нагнетания согласно примерному варианту осуществления на фиг. 3.

Применяются следующие условия:

X1>X2 и Y1>Y2

РИС. 8 показан вид сбоку в разрезе (сторона 13 противодавления поршня 1 согласно фиг. 3, а на фиг. 9 показан вид сбоку в разрезе (сторона 12 давления) поршня 1 согласно фиг. 3; положение стенки коробки 14 хорошо видно. С помощью новых стенок короба 14 реализовано уменьшение наклона 22 извлечения для вкладышей литейного инструмента. Это, в свою очередь, позволяет увеличить свободное пространство 21 по сравнению с легкими поршнями, известными из DE 10 2005 041 002 A1, что приводит к дополнительному снижению массы.

3; положение стенки коробки 14 хорошо видно. С помощью новых стенок короба 14 реализовано уменьшение наклона 22 извлечения для вкладышей литейного инструмента. Это, в свою очередь, позволяет увеличить свободное пространство 21 по сравнению с легкими поршнями, известными из DE 10 2005 041 002 A1, что приводит к дополнительному снижению массы.

«W 1 » обозначает угол наклона всасывания 22 на стороне нагнетания 12 поршня 1 . «W 2 » указывает угол наклона отвода 22 на стороне противодавления 13 поршня 1 .

Применяется следующее условие:

W1>W2

РИС. 10 показан вид снизу на поршень 1 по фиг. 3. Поршень 1 имеет меньшие поверхности юбки в области участков стенки юбки 5 на стороне нагнетания 12 и на стороне противонапора 13 для уменьшения трения. В случае поршней для двигателей внутреннего сгорания со смещением коленчатого вала поверхности юбки должны быть выровнены в соответствии с возникающими боковыми силами. Проиллюстрировано расстояние между стенками коробки 27 на стороне нагнетания 12 и расстояние между стенками коробки 28 на стороне противонапора 13 . Кроме того, диаметр поршня 20 маркируется.

В случае поршней для двигателей внутреннего сгорания со смещением коленчатого вала поверхности юбки должны быть выровнены в соответствии с возникающими боковыми силами. Проиллюстрировано расстояние между стенками коробки 27 на стороне нагнетания 12 и расстояние между стенками коробки 28 на стороне противонапора 13 . Кроме того, диаметр поршня 20 маркируется.

Сторона нагнетания 12 имеет зазор между поверхностями юбки или зазором между стенками коробки 27 от 46% до 51% диаметра поршня 20 . На стороне противодавления 13 имеется зазор между поверхностями юбки или зазором между стенками коробки 28 , составляющий от 34% до 39% диаметра поршня 20 .

Расстояния между поверхностями юбки на стороне нагнетания от 52% до 57% и на стороне противонапора от 40% до 45% диаметра поршня 20 известны из предшествующего уровня техники DE 10 2005 041 002 A1. Таким образом, было достигнуто значительное уменьшение поверхностей юбки.

Таким образом, было достигнуто значительное уменьшение поверхностей юбки.

РИС. 11 показан вид в разрезе поршня 1 по фиг. 3 поперек оси отверстия болта 8 , и на фиг. 12 показан вид в разрезе поршня 1 по фиг. 3 вне оси отверстия болта 8 ; здесь указаны особенности уменьшения массы поршня 1 . Показана площадка для пожара 29 , которая имеет вершину 30 в наибольшей степени в направлении головки 9 поршня.0251 3 .