Содержание

Правильное охлаждение турбины ДВС. Зачем нужна система охлаждения турбины.

Метки

Опытные водители понимают, что для продления сроков эксплуатации автомобиля, важно его правильно эксплуатировать. Перед выключением турбодвигателя его необходимо охладить, то есть после того, как машина остановлена, мотор должен поработать в холостую. Правильное охлаждение турбины ДВС — это важная составляющая для исправной работы силового агрегата транспортного средства.

Особенности работы

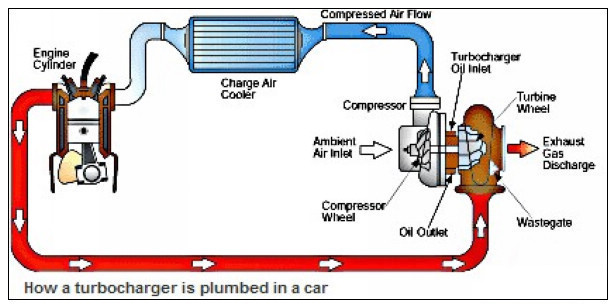

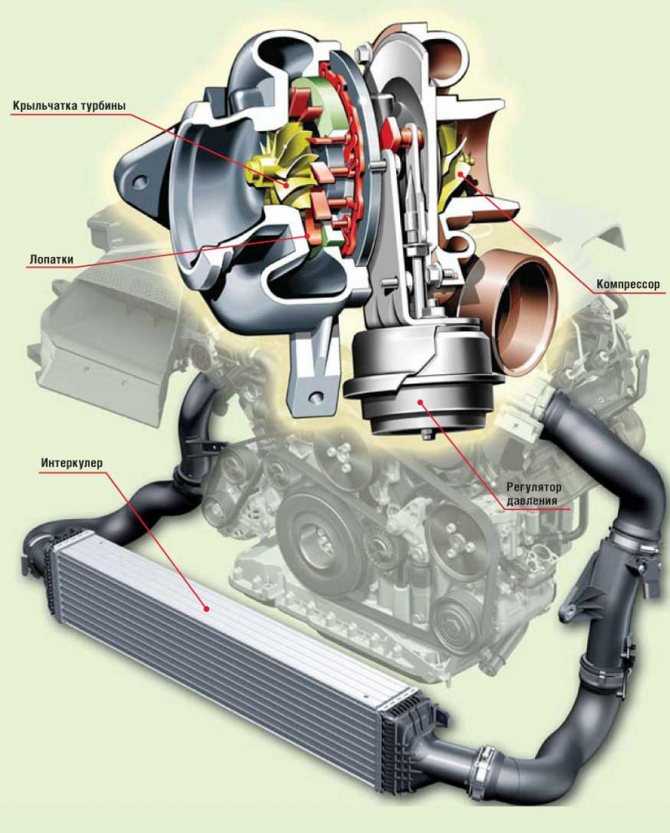

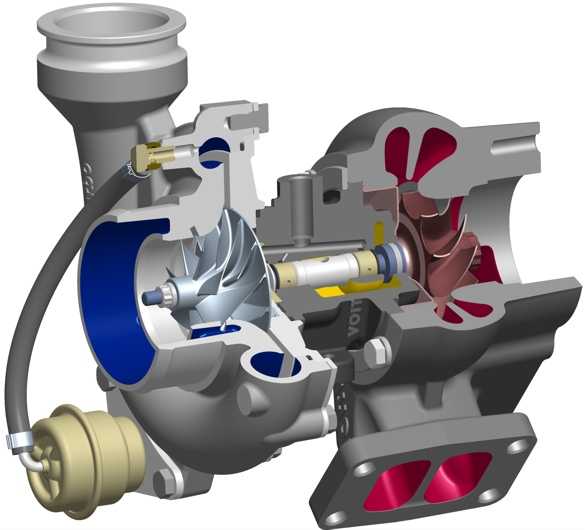

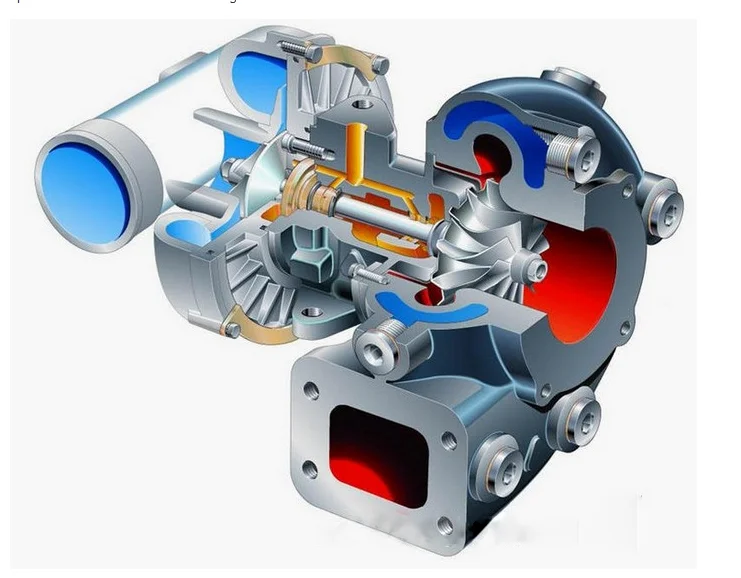

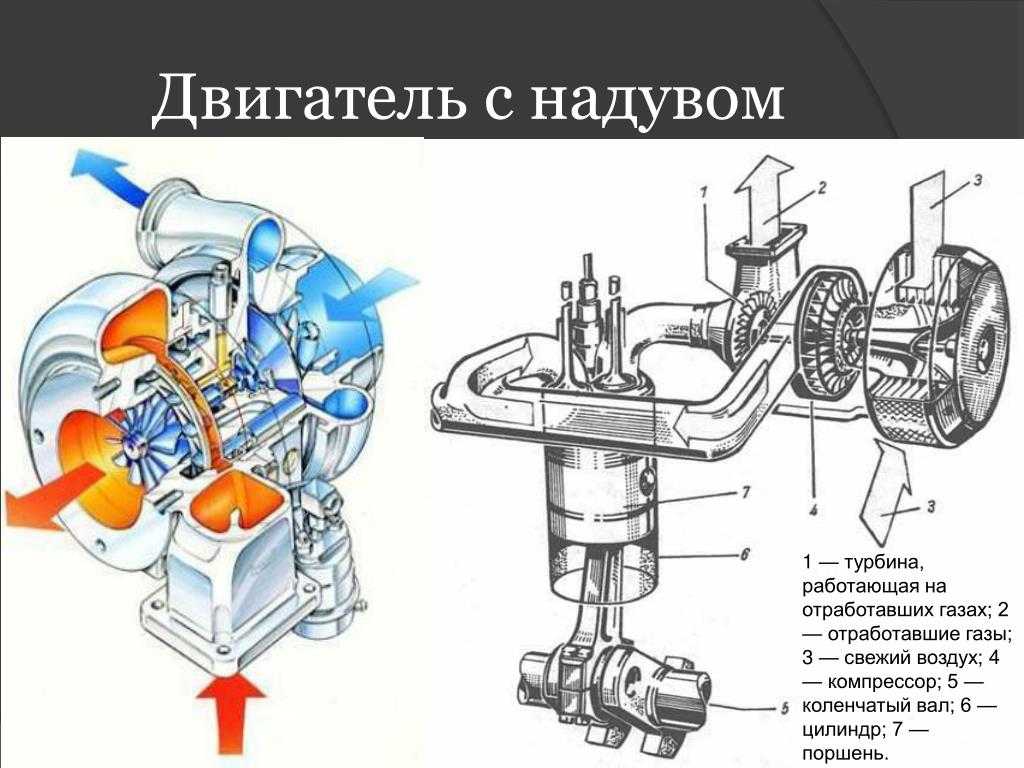

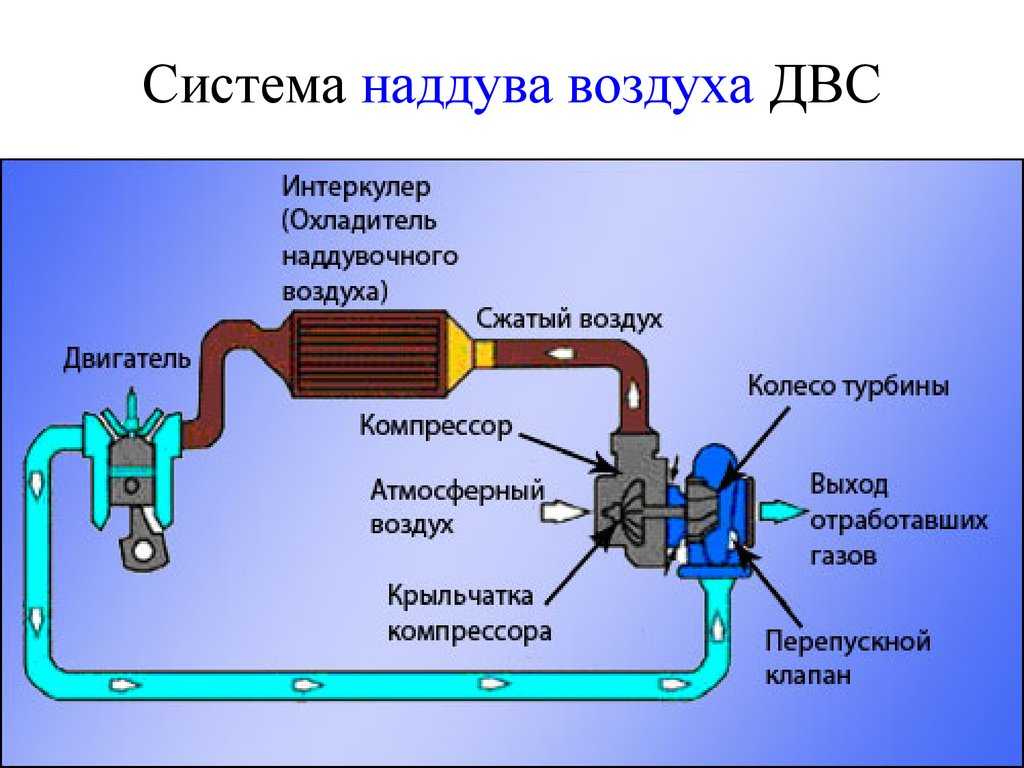

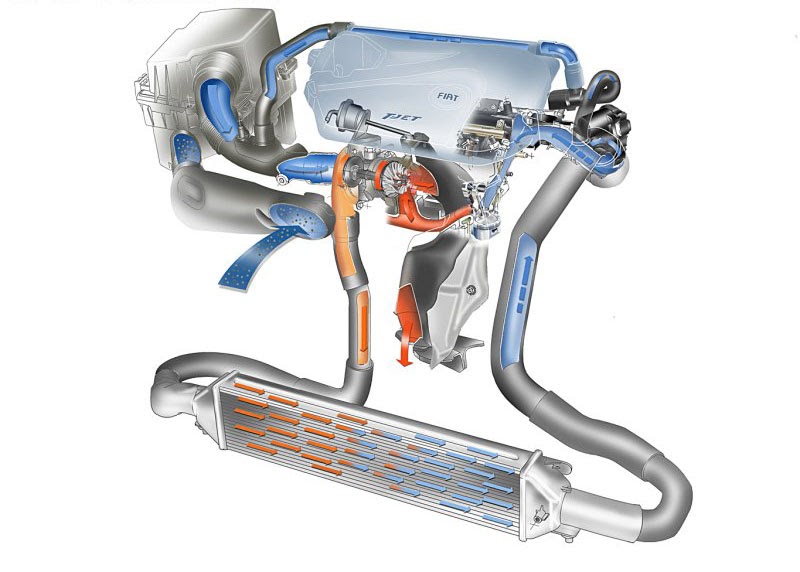

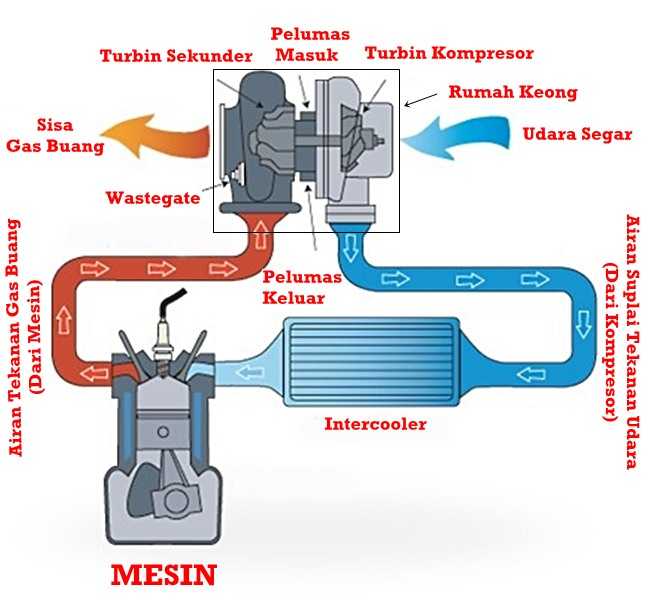

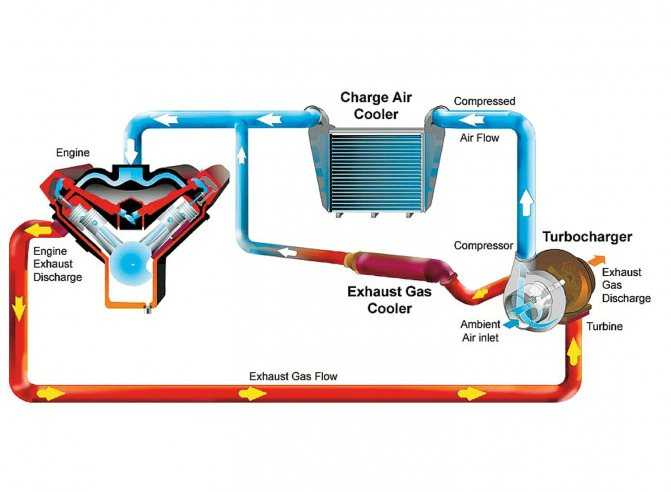

Во время движения автомобиля в атмосферу поступают выхлопные газы, которые несут определенную энергию, получаемую в результате того, что сгорает топливовоздушная смесь. Для их вывода установлена система выхлопа. С помощью принудительного направления потоков отработанных газов на колесо турбины достигается эффективность использования этой энергии (30 кВт). При этом воздух в цилиндре нагнетается, а энергия мощности с выходного вала агрегата не забирается. Турбонагнетатель состоит из турбинного и компрессорного колеса, которые установлены на разных краях одного вала. Работа его выглядит следующим образом:

Работа его выглядит следующим образом:

- ○ Турбинное колесо под действием потока выхлопных газов с температурой выше 750-850℃ начинает активно вращаться;

- ○ Через ось с лопастей турбины на колесо (компрессорное) передается момент вращения;

- ○ В компрессор активно засасывается чистый воздух из атмосферы, а затем происходит его сжатие;

- ○ В рабочие цилиндры мотора направляется весь сжатый воздух.

Система охлаждения турбины: зачем нужна

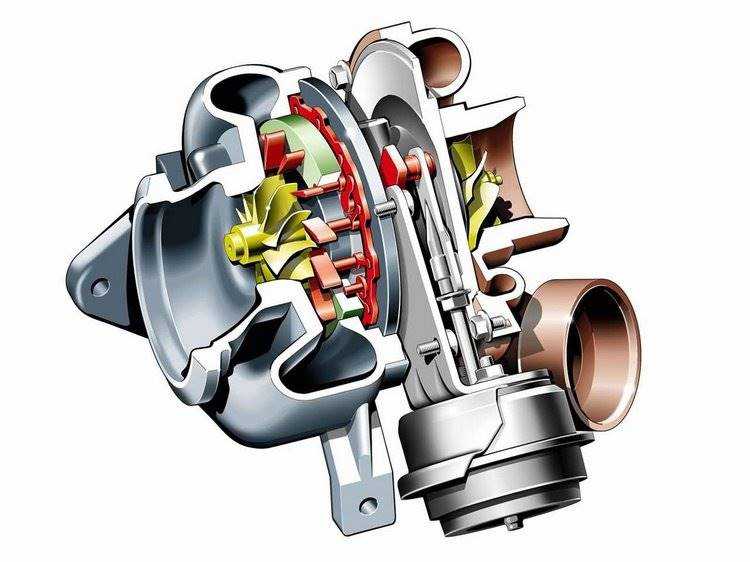

Для изготовления колеса турбины используют жаропрочную сталь, а компрессорного — специальный алюминиевый сплав. За счет того, что выбраны разные материалы происходит снижение инерционных сил турбины. При этом ось ее крепко зафиксирована и вращение происходит благодаря шариковым или подшипникам скольжения плавающего типа. Смазывание всех подшипников осуществляется с помощью качественного моторного масла, которое поступает из общей системы смазки агрегата. Но смазочный материал выполняет не только эту функцию. Он также отводит излишнее тепло от рабочих поверхностей деталей и узлов, подвергающихся трению.

Но смазочный материал выполняет не только эту функцию. Он также отводит излишнее тепло от рабочих поверхностей деталей и узлов, подвергающихся трению.

Вал нагревается от турбинного колеса, а также тепла от выхлопов, трения при высокочастотном вращении. Наличие необходимого количества масла помогает снизить температуру подшипников. Это позволяет продлить срок работы силового агрегата, снизить уровень износа деталей.

Виды охлаждения турбины авто

Различают следующие варианты снижения температуры турбокомпрессора во время его работы:

- ○ Воздушное. В этом случае работают вентиляторы, которые затягивают воздух в отводящие контуры, расположенные по кругу мотора. Воздушное охлаждение для турбины считается классическим вариантом. Оно более надежное, а ремонт системы оптимально доступный по цене. К недостаткам относят высокую шумность, неравномерность обдува;

- ○ Водное.

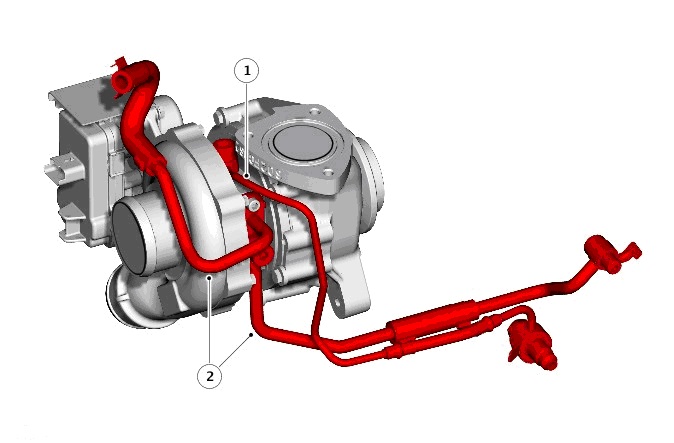

При нормальной работе агрегата вода продвигается через турбокомпрессор за счет давления, которое создается водяным насосом. После поглощения тепла жидкость поднимается через систему охлаждения, втягивая вместе с ней охлажденную воду из турбонагнетателя. Турбина с водяным охлаждением обычно используется на авто, которые имеют высокие температуры выхлопа.

При нормальной работе агрегата вода продвигается через турбокомпрессор за счет давления, которое создается водяным насосом. После поглощения тепла жидкость поднимается через систему охлаждения, втягивая вместе с ней охлажденную воду из турбонагнетателя. Турбина с водяным охлаждением обычно используется на авто, которые имеют высокие температуры выхлопа.

Как правильно глушить мотор?

Во время работы ДВС масло активно подается на все узлы, попутно их охлаждая. В момент, когда водитель резко отключает мотор, то ось просто останавливается, но вал и подшипник сильно прогреваются. При этом остатки масла начинают коксоваться. При следующем запуске двигателе возникает проблема с нормальным доступом свежего масла, что приводит к быстрому износу подшипников. Чтобы этого не происходило, рекомендуют сразу не глушить мотор. Двигатель должен немного поработать на холостых оборотах.

Подобное охлаждение турбины дизельного двигателя позволит за несколько секунд снизить температуру до 100℃, а значит коксование не начнется. Достаточно 2-4 минут работы вхолостую для мотора после интенсивной езды, чтобы предотвратить поломки и износ агрегата.

Достаточно 2-4 минут работы вхолостую для мотора после интенсивной езды, чтобы предотвратить поломки и износ агрегата.

Найти опытного мастера для диагностики и ремонта своего авто в городе можно на ресурсе Birud, где кроме контактов СТО можно ознакомиться с отзывами о работе специалистов и уровне обслуживания.

- Copyright © 2022 Birud. All rights reserved.

Спасибо за сообщение!

В ближайшее время с Вами свяжется менеджер.

Спасибо ваш запрос отправлен

Подтверждение действия

Вы не ввели номер телефона

Для подтверждение действия, необходимо ввести код из смс

Вы не ввели смс код

Спасибо ваш запрос отправлен

Нужно ли охлаждение турбины для дизелей??? — Эксплуатация и обслуживание

27. 06.2010, 11:47 #1

06.2010, 11:47 #1

Нужно ли охлаждение турбины для дизелей???

Подскажите кто знает, нужно ли охлаждение турбины после поездки- любой. У меня турбодвигатель 2л. 140л\с.Вроде говорят ее нужно охлаждать….

27.06.2010, 13:08 #2

Re: Нежно ли охлаждение турбины для дизелей???

Ну если ты гнал, или агрессивно отробатывал двигателем на дороге естественно перед глушением надо дать ей с минуту поколотить в холостую. А если ты ехал перед парковкой на 1 и 2 передачи и обороты держал до 2000 , то и охлаждать там нечего, т.к. турбина и не включалась.

30.10.2010, 19:10 #3

Re: Нужно ли охлаждение турбины для дизелей???

скажите можно ставить турбо-таймер, где и какой

30. 10.2010, 19:36 #4

10.2010, 19:36 #4

Re: Нужно ли охлаждение турбины для дизелей???

Ставить можно, но не нужно. ИМХО.

ШУРИК, Собственно на какую машину?

30.10.2010, 20:53 #5

Re: Нужно ли охлаждение турбины для дизелей???

ШУРИК, Заполните авто-профиль (Кнопка под Вашим сообщением)

30.10.2010, 23:19 #6

Re: Нужно ли охлаждение турбины для дизелей???

Касательно необходимости турботаймера (информация с форума «авторевью» от испытателя ДВС, ник LR Defender), далее — цитата:

как я уже когда-то говорил, понятие «турботаймер» на Западе вообще никто не знает. Здесь бывают вспомогательные насосы ОЖ (как на 1,4 TSI), но служат они не только и не столько для охлаждения турбины, сколько для равномерного изменения темп. всего двигателя.

Дело в том, что даже атмосферники нуждаются в равномерном прогреве и охлаждении.Бич некоторых (японских в частности) моторов — прокладка головки блока. Она прогарает именно из-за непрогрева — неохлаждения двигателя перед — после большой нагрузки соответственно. Блок цилиндров и головка нагреваются / остывают по разному, и место сопряжения… Как говорится «где тонко, там и рвётся». Поэтому любым мотором стоит пользоваться с умом.

Что касается конкретно дизеля и его турбины, то дизель имеет всегда более холодный выхлоп чем двигатель типа Отто. Причём эта разница составляет порядка 200-300°С. Если вы «летели газ в пол», тормозите тоже «в пол» и выключаете мотор, то у вас на дизеле будет темпиратура перед турбиной в 500-600°С, а на «Отто» — 700-800°С. Темп. в 500°С, бенз. мотор имеет уже на 2000 и «очень частичной» нагрузке. Темп. на холостых у дизеля — 120-150°С, у Отто — 300-350°С. Обороты турбины падают при сбросе газа очень быстро. Вы ведь не забывайте, что особенно у бензинового двигателя огромное сопротивление на впуске при закрытой дроссельной заслонке. Я вчера крутил «прыжки нагрузки» на 1,6 турбо неважно чьём.Принцип везьде одинаков. Конкретный пример: 2000/20Нм — исходная позиция. Обороты турбины: 17800, Темп. перед турбиной: 571°С. «Прыжок» на 2000/макс мощность (247Нм, с падением через 3сек. на 218Нм — так называемый Overboost заложенный именно для приёмистости турбомоторов). Обороты турбины: 140950, через 3сек — 127960. Темп. перед турбиной: 856°С (лямбда «прыгнула» с «1» на «0,9»). При сбросе газа обратно на 2000/20Нм, обороты турбины практически мгновенно упали до 17108-17476 и оставались на этом уровне до следующего «прыжка». Темп. перед турбиной так же мгновенно упала до 585-603°С.

Речь здесь о темп. газа! Поэтому естественно темп металла изменяется медленнее. При сбросе оборотов / нагрузки до ХХ с 2000/20-50Нм, темп. перед турбиной снижается где-то за 20-30 сек. до 350°С и остаётся таковой до выключения двигателя. После этого очень медленно продолжает падать.

Обороты турбины падают на ХХ до 5-6тыс. в течении секунд 10 и падают до «0» после остановки двигателя секунд за 5-7.Т.е многоминутное дырчание во дворе или гараже перед остановкой двигателя никакого положительного эффекта не дают. Поэтому, СПОКОЙНО доезжая последние пару минут до «финиша» и остановившись дав ему поработать до 30 секунд, вы можете абсолютно спокойно его выключать без всяких «турботаймеров».

На дизеле цифры оборотов немного ниже, темпиратуры — существенно ниже, так как дизель не зависимо от количества топлива всегда прокачивает через себя воздух, охлаждаясь намного быстрее. Так что мне это всё напоминает поговорку «у страха глаза велики».

02.11.2010, 08:49 #7

Re: Нужно ли охлаждение турбины для дизелей???

Ivank,

хорошая статья :zachot:

05.11.2010, 00:11 #8

Re: Нужно ли охлаждение турбины для дизелей???

спосибо за отчёт. а авто-профиль я заполню.я только пригнал себе турана,да и кто из обнинска дайте свой моб.если не сикрет я живу в боровске

05.11.2010, 00:30 #9

Re: Нужно ли охлаждение турбины для дизелей???

ребят я только взял из германии,мне взяли родственики но выберал я сам .и много вопросов, я незнаю какая комплектация VIN могу написать год выпуска я написал движок тоже писал что ищё подскажите пожалуста

05.11.2010, 00:41 #10

Re: Нужно ли охлаждение турбины для дизелей???

А что там не понятного Откуда в смысле населенный пункт, гос. номер по желанию, кпп количество передач механика или автомат, Комплектация трендлайн, концептлайн, хайлайн, ну и цвет.

Преимущества системы охлаждения дизельного генератора

В течение многих лет дизельные генераторы были популярным выбором, используемым в самых разных отраслях и областях применения. Дизельные генераторы известны своей прочностью и долговечностью, а также выдерживают большие нагрузки, когда это необходимо. Добавьте к этому тот факт, что эти блоки являются мощными, но при этом чрезвычайно экономичными, что помогло сделать эти генераторные блоки основным продуктом во многих отраслях промышленности по всем направлениям, включая аэропорты, сельское хозяйство, парки развлечений, строительство за пределами площадки, добычу полезных ископаемых, центры обработки данных, образовательные учреждения. учреждений и объектов, больниц и медицинских учреждений, и даже коммерческих/промышленных объектов.

Дизельные генераторы известны своей прочностью и долговечностью, а также выдерживают большие нагрузки, когда это необходимо. Добавьте к этому тот факт, что эти блоки являются мощными, но при этом чрезвычайно экономичными, что помогло сделать эти генераторные блоки основным продуктом во многих отраслях промышленности по всем направлениям, включая аэропорты, сельское хозяйство, парки развлечений, строительство за пределами площадки, добычу полезных ископаемых, центры обработки данных, образовательные учреждения. учреждений и объектов, больниц и медицинских учреждений, и даже коммерческих/промышленных объектов.

В то время как дизельные генераторы сами по себе обладают многими преимуществами, именно система охлаждения позволяет этим генераторным установкам по-настоящему сиять.

Дизель с воздушным охлаждением или дизель с жидкостным охлаждением

Воздушное охлаждение

Системы воздушного охлаждения обычно используются для резервных и переносных дизельных генераторов с более низкой мощностью и используют циркуляцию воздуха для снижения температуры за счет всасывания холодного воздуха из атмосферы, а затем подачи его внутрь различных частей генераторной установки. Это широко используемый метод, помогающий предотвратить перегрев генератора.

Это широко используемый метод, помогающий предотвратить перегрев генератора.

Большим преимуществом систем с воздушным охлаждением является то, что генераторная установка не требует радиатора, водяного насоса, датчика температуры или каких-либо соединительных шлангов. Вам также не придется беспокоиться о замерзании, кипении, утечке, испарении, загрязнении или коррозии охлаждающей жидкости в системе охлаждения. Кроме того, дизельные генераторы с воздушным охлаждением требуют меньше краткосрочного обслуживания, поскольку система с воздушным охлаждением относительно проста.

Важно помнить, что генераторы с воздушным охлаждением могут перегреваться при длительном использовании. Перегрев может привести к заклиниванию двигателя генератора, может привести к отключению генератора, чтобы предотвратить повреждение устройства, или может привести к полному непоправимому повреждению генератора. Дизельные генераторы с воздушным охлаждением также довольно громкие, так как вентилятор создает шум, когда он продувает воздух через двигатель. Также сложнее снизить уровень шума за счет шумоподавления из-за воздушного потока, необходимого для охлаждения генератора.

Также сложнее снизить уровень шума за счет шумоподавления из-за воздушного потока, необходимого для охлаждения генератора.

Жидкостное охлаждение

Системы с жидкостным охлаждением обычно используются для резервных и переносных дизельных генераторов с более высокой мощностью и используют охлаждающие жидкости или масло для снижения внутренней температуры деталей с помощью радиатора и водяного насоса. Насос помогает распределять охлаждающую жидкость по блоку цилиндров через сеть шлангов. Тепло, выделяемое блоком двигателя, передается охлаждающей жидкости, которая затем направляется к радиатору, где затем охлаждается воздухом.

Дизельные генераторы с жидкостным охлаждением требуют гораздо более частого обслуживания по сравнению с их аналогами с воздушным охлаждением, но многие пользователи дизельных генераторов часто считают это целесообразным. При использовании дизельного генератора с жидкостной системой охлаждения необходимо регулярно проверять и контролировать уровень антифриза, охлаждающей жидкости, соединения шлангов, а также обязательно проверять герметичность.

При использовании систем жидкостного охлаждения следует помнить, что они имеют более высокие производственные затраты, поэтому они часто дороже. Стоимость обычно стоит компромисса, поскольку системы жидкостного охлаждения, как правило, более мощные и долговечные по сравнению с их аналогами с воздушным охлаждением. Дизельные генераторы с жидкостным охлаждением также, как правило, тише, чем агрегаты с воздушным охлаждением, поскольку генератор можно оснастить звукопоглощающим кожухом.

Если вы ищете дизельный генератор, но не уверены, какая система охлаждения вам подходит, или если вы ищете дизельный генератор в рамках бюджета, обратитесь к нам в Woodstock Power Company! Мы можем работать с вами, чтобы найти то, что подходит для ваших нужд.

Позвоните нам по телефону 610-658-3242 или отправьте электронное письмо по адресу [email protected]

Кроме того, вы можете заполнить нашу контактную форму , и один из наших специалистов свяжется с вами!

Опыт энергетической компании Вудсток

У нас есть отраслевые эксперты, специализирующиеся на генераторных установках, обладающие глубокими отраслевыми знаниями, которые помогут вам выбрать правильный генератор, соответствующий вашим потребностям.

Наши специалисты готовы помочь вам ответить на любые вопросы, которые могут возникнуть у вас о генераторных установках, чтобы помочь вам найти лучший выбор в нашем ассортименте на основе:

- Требования к пиковой и средней мощности

- Предпочтительное топливо (природный газ или дизельное топливо)

- Портативный и стационарный источник питания

- Требования к основному и резервному генератору

- Доступное пространство и ограничения по выхлопу

Наши специалисты также могут обучить вас правилам Final Tier 4 и их потенциальному влиянию на ваши генераторы.

Мы продаем только самые популярные новые, бывшие в употреблении и избыточные генераторные установки, предоставляя вам отличный генератор, который будет соответствовать вашему бюджету.

Наши генераторы прошли тщательную проверку, обслуживание и проверку, что гарантирует, что вы приобретете качественный генератор, на который можно положиться. Если генератор не соответствует отраслевым стандартам, мы производим все необходимые ремонтные работы или модификации и полностью тестируем каждый генератор перед продажей. Это гарантирует полный генератор «под ключ», готовый к запуску и работе!

Это гарантирует полный генератор «под ключ», готовый к запуску и работе!

Благодаря широкому выбору генераторных установок мы уверены, что сможем найти модель, которая наилучшим образом соответствует вашим эксплуатационным потребностям.

Мы также покупаем бывшие в употреблении генераторы хорошего качества, если вы уже модернизировали и хотите продать свою старую модель.

Не стесняйтесь обращаться к нам с любыми вопросами, проблемами или запросами, чтобы узнать больше об опыте Woodstock Power Company и уровне качества продуктов и услуг, которые мы предоставляем.

Поделиться с

Классная концепция для генераторных установок

Миграция технологий с одного рынка на другой является обычным явлением. В случае транспортных средств и оборудования с двигателем, нормы выбросов и требования по снижению расхода топлива и снижению шума машин стали важными факторами для большинства приложений. Таким образом, решения, работающие в одном сегменте, постепенно проникают в другие.

Таким образом, решения, работающие в одном сегменте, постепенно проникают в другие.

Одним из последних примеров являются системы с регулируемым приводом вентилятора. Система привода вентилятора, долгое время являвшаяся основным продуктом на рынке транспортных средств средней и большой грузоподъемности, за последние несколько лет стала более широко использоваться во внедорожных транспортных средствах и оборудовании. Совсем недавно производители и пользователи стационарных и мобильных генераторных установок начали рассматривать системы привода вентиляторов как способ удовлетворения растущих требований к экономии топлива, снижению выбросов двигателя и снижению уровня шума.

Стремясь количественно оценить потенциальные преимущества, компания Horton, производитель вентиляторов и систем привода вентиляторов в США, изучила применение системы привода вентилятора с регулируемой скоростью на генераторной установке мощностью 100 кВт. Компания арендовала генераторную установку Cummins C100D6R у местного дистрибьютора и использовала ее для определения исходных показателей расхода топлива и уровня шума до и после применения полностью регулируемой системы привода вентилятора.

Испытания, проведенные на территории компании, позволили поддерживать постоянными нагрузку и температуру окружающей среды, а также максимально исключить другие переменные — конструкцию лопастей вентилятора, материал и т. д.

Хотя двигатели, используемые в генераторных установках, часто рассматриваются как имеющие относительно легкий рабочий цикл, на самом деле они сталкиваются со своими уникальными проблемами. Как и практически во всех внедорожных двигателях, использование передовых технологий сгорания для достижения более строгих норм выбросов, таких как более высокие уровни выбросов EPA, такие как стандарты Агентства по охране окружающей среды США (EPA) Tier 3 и Tier 4, привело к увеличению отвод тепла от двигателей. Как правило, это требовало использования более крупных систем охлаждения, спроектированных для работы в наихудших сценариях эксплуатации — работающих на 100 % номинальной мощности при самых высоких температурах окружающей среды.

Хотя машины иногда работают в таких условиях, реальность такова, что большую часть времени машины работают значительно ниже этого уровня. Таким образом, системы охлаждения часто имеют значительно большие размеры.

Таким образом, системы охлаждения часто имеют значительно большие размеры.

Проблема усугубляется в генераторной установке, где двигатель работает с постоянной скоростью — обычно 1800 об/мин для приложений с частотой 60 Гц или 1500 об/мин для 50 Гц — и вентилятор охлаждения радиатора приводится в действие непосредственно двигателем. В отличие от мобильных приложений, где рабочий цикл может привести к изменению скорости вращения вентилятора, в генераторной установке двигатель и охлаждающий вентилятор всегда работают с постоянной скоростью независимо от нагрузки.

Кроме того, генераторные установки оцениваются в зависимости от условий эксплуатации. Самые высокие номинальные значения предназначены для резервного или аварийного режима, в то время как номинальные значения основной мощности и продолжительной мощности намного ниже, но рассчитаны на значительное количество часов работы. В результате системы охлаждения на агрегатах, предназначенных в первую очередь для резервных приложений, слишком велики для основной мощности или непрерывного режима работы. С такими условиями эксплуатации регулярно сталкиваются арендованные генераторы, используемые на строительных площадках и массовых мероприятиях, генераторные установки, используемые для снижения пиковой нагрузки, и автономные электростанции, эксплуатируемые независимыми производителями электроэнергии (IPP).

С такими условиями эксплуатации регулярно сталкиваются арендованные генераторы, используемые на строительных площадках и массовых мероприятиях, генераторные установки, используемые для снижения пиковой нагрузки, и автономные электростанции, эксплуатируемые независимыми производителями электроэнергии (IPP).

В ходе анализа стандартная система вентиляторов с прямым приводом на генераторной установке была заменена на привод вентилятора Horton LCV 40. Несмотря на менее чем оптимальную установку — вентилятор не был идеально расположен по отношению к кожуху вентилятора — Хортон сказал, что его результаты по-прежнему указывают на значительную экономию топлива и снижение уровня шума.

Другим недостатком работы вентилятора охлаждения на постоянной скорости в генераторной установке является переохлаждение в холодную погоду. Когда двигатель и связанные с ним подсистемы не могут достичь температуры, достаточной для правильного сгорания и оптимальной работы двигателя, это может привести к таким проблемам, как засорение дизельных сажевых фильтров (DPF), мокрая дымовая труба двигателя и замерзание сапуна картера. Такие проблемы могут не только снизить производительность, но и привести к увеличению времени простоя и сокращению срока службы двигателя.

Такие проблемы могут не только снизить производительность, но и привести к увеличению времени простоя и сокращению срока службы двигателя.

Наконец, значительную часть шума, производимого генераторной установкой, можно отнести к вентилятору охлаждения радиатора. Высокий уровень шума может быть проблемой для безопасности персонала, работающего рядом с устройством, а шум вентилятора обычно воспринимается как неприятность, особенно в густонаселенных районах.

Технология, лежащая в основе приводов вентиляторов Horton, значительно изменилась за последние годы. В 1970-х годах двухпозиционные приводы вентиляторов — механическая муфта, которая либо полностью отключала вентилятор, либо включала его на полной скорости двигателя — по сути, стали стандартом для грузовиков большой и средней грузоподъемности. Со временем технология была усовершенствована в сторону многоскоростных приводов, включающих фрикционные муфты с пружинным и пневматическим отключением, которые обеспечивали либо полную, либо пониженную скорость вращения вентилятора.

Совсем недавно приводы вентиляторов с полностью регулируемой вязкостью стали эталоном из-за присущей им способности вращать вентилятор с любой скоростью в зависимости от требований к охлаждению. Кроме того, использование вязкой жидкости для передачи мощности устраняет необходимость в фрикционных вкладышах и делает вязкие приводы практически не требующими технического обслуживания.

В ходе предыдущего, менее формального исследования компания Horton протестировала свою систему регулируемого привода вентилятора на генераторной установке Cummins мощностью 200 кВт с двигателем QSL9. В этом случае постоянная нагрузка поддерживалась на нуле, а скорость вращения вентилятора изменялась с помощью внешнего контроллера через заданные промежутки времени. Это испытание показало, что использование привода вентилятора для регулировки скорости вентилятора привело к значительной экономии топлива и снижению уровня шума по сравнению со стандартной генераторной установкой. Тем не менее, Хортон понял, что для обеспечения сильной корреляции между результатами и фактическими условиями работы необходимо изменить нагрузку генераторной установки, а не скорость вращения вентилятора.

Генераторная установка Cummins C100D6R, использованная в последнем анализе, приводится в движение 4,5-литровым дизельным двигателем QSB5-G4 Tier 3 с турбонаддувом и охлаждением наддувочного воздуха. Максимальная номинальная мощность агрегата в режиме ожидания составляла 100 кВт, а основная номинальная мощность — 90 кВт при частоте 60 Гц.

Было проведено две серии испытаний, измеряющих скорость вращения вентилятора и расход топлива. Тестирование шума проводилось отдельно на основе данных, полученных в ходе двух основных тестов.

Испытания проводились на генераторе в исходном состоянии, за исключением того, что оригинальный вентилятор был заменен на Horton MS9.вентилятор, чтобы обеспечить аналогичную производительность воздушного потока и уменьшить нагрузку на двигатель. Это изменение было сделано в попытке устранить как можно больше переменных тестирования. Вентилятор приводился в действие ременным и шкивным механизмом, приводимым в движение главным приводным валом двигателя. Все измерения проводились при закрытом корпусе.

Все измерения проводились при закрытом корпусе.

Вторая серия испытаний была проведена с модифицированной системой охлаждения, в которой механизм вентилятора с прямым приводом был заменен на привод вентилятора Horton LCV 40. Привод крепился к блоку двигателя с помощью кронштейна Horton. Радиатор и сопутствующие компоненты остались прежними. Опять же, измерения проводились при закрытом шкафу.

Циклы испытаний Horton длились примерно пять часов, при этом час посвящался измерениям при каждом коэффициенте нагрузки, при этом коэффициенты нагрузки варьировались от нуля до 100 % с шагом 25 %. В одном испытании начальная температура окружающей среды в испытательной камере составляла 67 ° F (19 ° C) и поддерживалась с небольшими колебаниями.

Данные о расходе топлива были рассчитаны с использованием информации о расходе, передаваемой блоком управления двигателем по каналу CAN. Испытания на экономию топлива проводились в помещении для динамометрического стенда в Хортоне, а измерения шума проводились на ровной асфальтовой поверхности на открытой площадке за Технологическим центром Хортона, вдали от любых сооружений.

Первый тест длился примерно пять часов, при этом один час был посвящен измерениям при каждом коэффициенте нагрузки и коэффициентах нагрузки в диапазоне от нуля до 100 % с шагом 25 %. Начальная температура окружающей среды в испытательной камере составляла 67°F (19°C) и поддерживалась с небольшими колебаниями. Во втором тесте все параметры и процедуры оставались постоянными, за исключением того, что начальная температура окружающей среды была установлена и поддерживалась на уровне 87° F (31° C).

Для третьего и четвертого испытаний генераторная установка была модифицирована с помощью полностью регулируемой системы охлаждения привода вентилятора Horton LCV 40. Установка снова работала в тех же условиях нагрузки при тех же температурах окружающей среды.

Скорости вентиляторов были зафиксированы при всех нагрузках как для вентилятора с прямым приводом, так и для модифицированной конфигурации привода вентилятора Horton. Поскольку в каждой конфигурации можно регулировать/управлять скоростью вращения вентилятора вручную в целях тестирования, тесты уровня звука проводились независимо друг от друга, при этом уровни шума измерялись с фиксированной точки 7 м. сзади, спереди и по бокам генераторной установки.

сзади, спереди и по бокам генераторной установки.

Несмотря на далеко не идеальную установку — позже было обнаружено, что система вентиляторов Horton не была расположена оптимально по отношению к кожуху вентилятора, что отрицательно сказывалось на эффективности охлаждения — Хортон сказал, что испытания по-прежнему показали, что регулируемая система вентиляторов обеспечивала значительное улучшение топливной экономичности и уровня шума генераторной установки.

В другом испытании все параметры и процедуры испытаний оставались постоянными, за исключением того, что начальная температура окружающей среды была установлена и поддерживалась на уровне 87° F (31° C).

В ходе испытаний при более низкой температуре окружающего воздуха система обеспечила 16-процентную экономию топлива по сравнению с немодифицированной генераторной установкой. По мере увеличения нагрузки улучшения уменьшались, но оставались значительными — 9 % при 25 % нагрузке, 4 % при 50 % и 6 % при 75 %.

При испытаниях при высокой температуре окружающего воздуха результаты были схожими — снижение расхода топлива на 10 % на холостом ходу, на 4 % при нагрузке 25 % и на 6 % при нагрузке 50 %.

Как в высокотемпературных, так и в низкотемпературных испытаниях не было повышения экономии топлива при 100% нагрузке, а в высокотемпературных испытаниях также не было улучшения при 75% нагрузке. Хортон сказал, что, по его мнению, некоторые из результатов высокой нагрузки были негативно искажены из-за неоптимальной установки вентилятора.

Низкотемпературные испытания показали, что генераторы, работающие при температуре окружающей среды ниже 60°F (16°C), выиграют от наличия полностью регулируемой системы охлаждения привода вентилятора, сказал Хортон. Отсутствие постоянной нагрузки вентилятора на двигатель способствовало бы экономии топлива, а также могло бы предотвратить переохлаждение, тем самым способствуя оптимизации времени безотказной работы и производительности.

Хортон провел измерения шума в различных местах вокруг генераторной установки.

Испытания на шум показали, что наиболее значительные улучшения уровня шума были замечены перед генераторной установкой (где расположен вентилятор). На холостом ходу система привода вентилятора снизила уровень шума на целых 6,9 дБ(А) по сравнению с немодифицированной генераторной установкой. Уровень шума снизился на 5,9 дБ(А) при нагрузке 25%, на 2,5 дБ(А) при нагрузке 50%, на 1,1 дБ(А) при нагрузке 75% и на 0,6 дБ(А) при полной нагрузке.

На холостом ходу система привода вентилятора снизила уровень шума на целых 6,9 дБ(А) по сравнению с немодифицированной генераторной установкой. Уровень шума снизился на 5,9 дБ(А) при нагрузке 25%, на 2,5 дБ(А) при нагрузке 50%, на 1,1 дБ(А) при нагрузке 75% и на 0,6 дБ(А) при полной нагрузке.

Результаты измерений уровня шума, проведенных при различных уровнях нагрузки и различных положениях вокруг генераторной установки.

Компания Horton заявила, что результаты ее исследования показывают, что дизель-генераторные установки всех размеров могут выиграть от применения полностью регулируемых приводов вентиляторов, при этом уровень экономии топлива и улучшения уровня шума зависят от конкретного применения генераторной установки и окружающей среды.

Например, компания отметила, что система аварийного резервного питания в центре обработки данных, вероятно, не даст значительных преимуществ из-за относительно редкого использования генераторной установки. Однако агрегаты, используемые в аренде или в приложениях с основным питанием / IPP, могут выиграть от использования полностью регулируемых приводов вентиляторов в качестве стандартного оборудования.

При нормальной работе агрегата вода продвигается через турбокомпрессор за счет давления, которое создается водяным насосом. После поглощения тепла жидкость поднимается через систему охлаждения, втягивая вместе с ней охлажденную воду из турбонагнетателя. Турбина с водяным охлаждением обычно используется на авто, которые имеют высокие температуры выхлопа.

При нормальной работе агрегата вода продвигается через турбокомпрессор за счет давления, которое создается водяным насосом. После поглощения тепла жидкость поднимается через систему охлаждения, втягивая вместе с ней охлажденную воду из турбонагнетателя. Турбина с водяным охлаждением обычно используется на авто, которые имеют высокие температуры выхлопа. Бич некоторых (японских в частности) моторов — прокладка головки блока. Она прогарает именно из-за непрогрева — неохлаждения двигателя перед — после большой нагрузки соответственно. Блок цилиндров и головка нагреваются / остывают по разному, и место сопряжения… Как говорится «где тонко, там и рвётся». Поэтому любым мотором стоит пользоваться с умом.

Бич некоторых (японских в частности) моторов — прокладка головки блока. Она прогарает именно из-за непрогрева — неохлаждения двигателя перед — после большой нагрузки соответственно. Блок цилиндров и головка нагреваются / остывают по разному, и место сопряжения… Как говорится «где тонко, там и рвётся». Поэтому любым мотором стоит пользоваться с умом. Принцип везьде одинаков. Конкретный пример: 2000/20Нм — исходная позиция. Обороты турбины: 17800, Темп. перед турбиной: 571°С. «Прыжок» на 2000/макс мощность (247Нм, с падением через 3сек. на 218Нм — так называемый Overboost заложенный именно для приёмистости турбомоторов). Обороты турбины: 140950, через 3сек — 127960. Темп. перед турбиной: 856°С (лямбда «прыгнула» с «1» на «0,9»). При сбросе газа обратно на 2000/20Нм, обороты турбины практически мгновенно упали до 17108-17476 и оставались на этом уровне до следующего «прыжка». Темп. перед турбиной так же мгновенно упала до 585-603°С.

Принцип везьде одинаков. Конкретный пример: 2000/20Нм — исходная позиция. Обороты турбины: 17800, Темп. перед турбиной: 571°С. «Прыжок» на 2000/макс мощность (247Нм, с падением через 3сек. на 218Нм — так называемый Overboost заложенный именно для приёмистости турбомоторов). Обороты турбины: 140950, через 3сек — 127960. Темп. перед турбиной: 856°С (лямбда «прыгнула» с «1» на «0,9»). При сбросе газа обратно на 2000/20Нм, обороты турбины практически мгновенно упали до 17108-17476 и оставались на этом уровне до следующего «прыжка». Темп. перед турбиной так же мгновенно упала до 585-603°С. Т.е многоминутное дырчание во дворе или гараже перед остановкой двигателя никакого положительного эффекта не дают. Поэтому, СПОКОЙНО доезжая последние пару минут до «финиша» и остановившись дав ему поработать до 30 секунд, вы можете абсолютно спокойно его выключать без всяких «турботаймеров».

Т.е многоминутное дырчание во дворе или гараже перед остановкой двигателя никакого положительного эффекта не дают. Поэтому, СПОКОЙНО доезжая последние пару минут до «финиша» и остановившись дав ему поработать до 30 секунд, вы можете абсолютно спокойно его выключать без всяких «турботаймеров». если не сикрет я живу в боровске

если не сикрет я живу в боровске