Главная

Основные причины поломки турбины

Почему турбокомпрессор сломался? Частый вопрос, после — «Где найти хороший ремонт турбин в Днепре?» Поэтому мы решили сделать подробную инструкцию: Причины поломки турбины.

Надеемся, что данная статья поможет автовладельцам избежать неприятностей с авто, когда нужно срочно ехать. А также подскажет, как продлить срок службы турбины и ДВС.

Содержание

Причины поломки турбины: 5 распространенных неисправностей

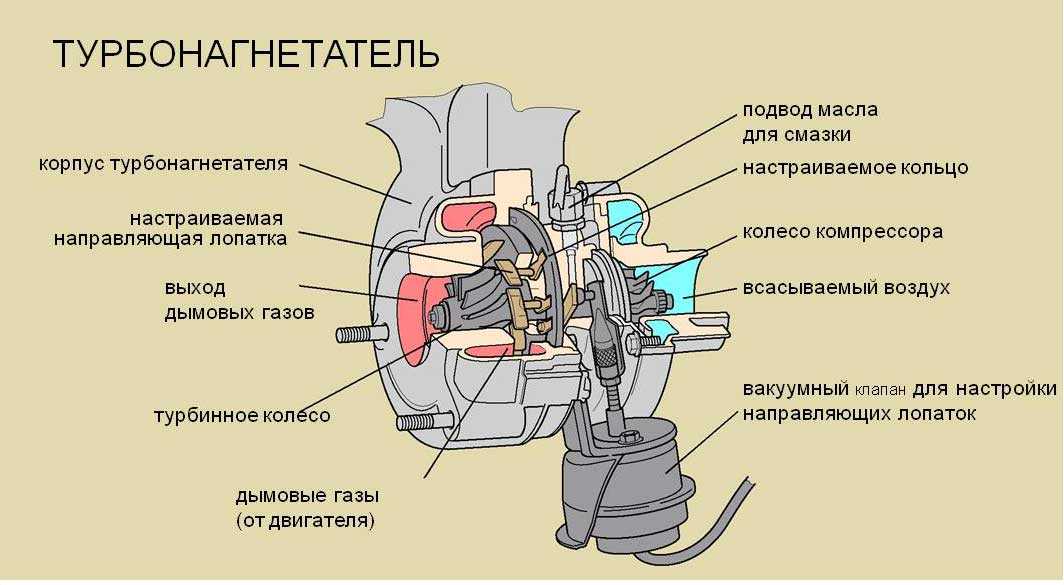

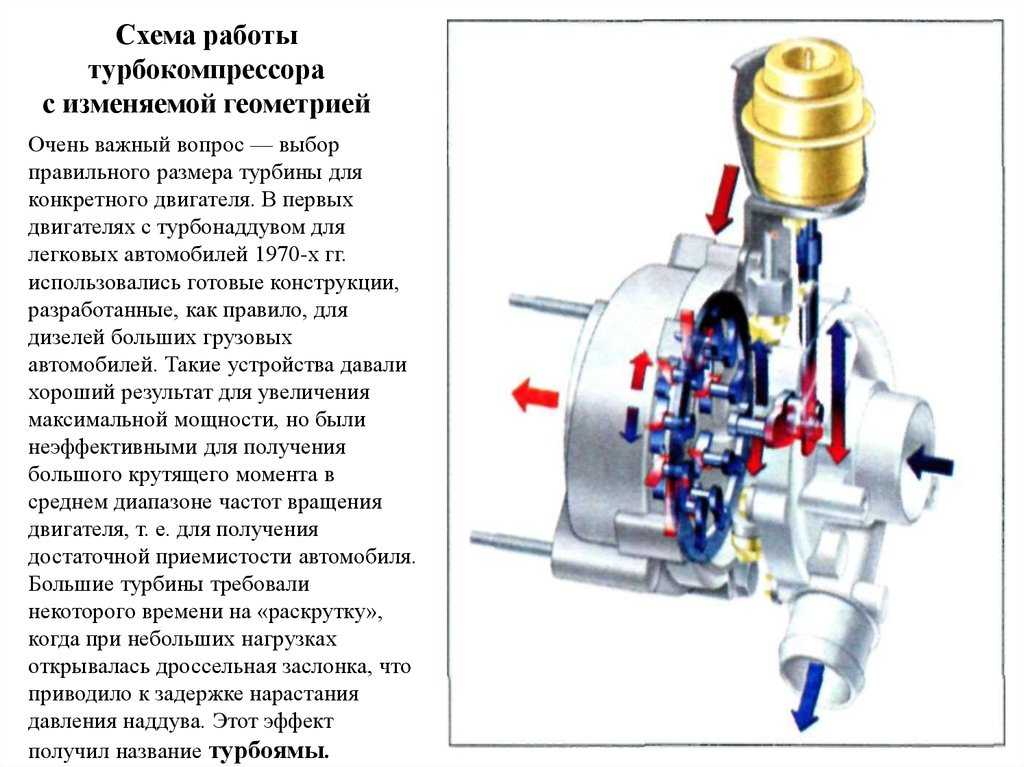

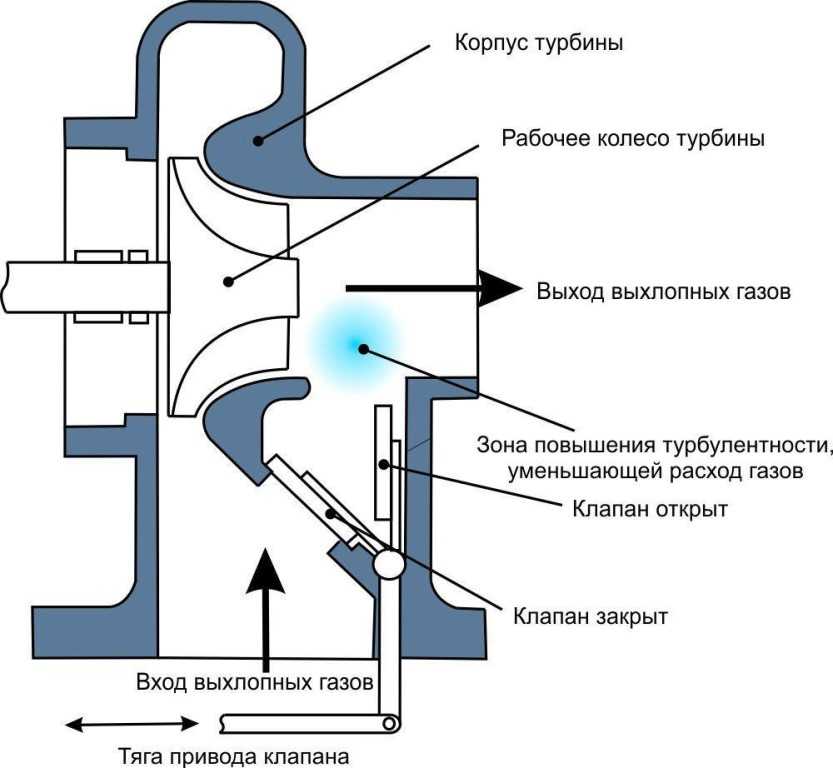

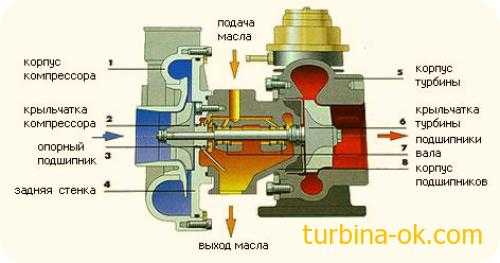

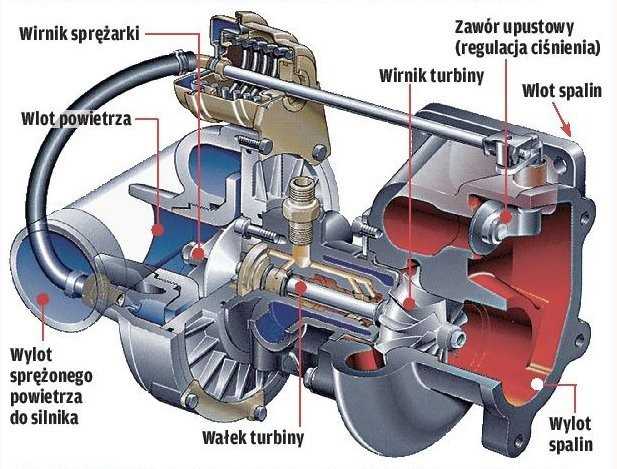

- Загрязненное масло – частый случай Слой смазки защищает контактирующие элементы турбоагрегата от трения и быстрого износа. Грязь служит более быстрым износом трущиеся детали. Увеличивается риск перегрева агрегата. Густое масло превращается в нагар в маслоподводных каналах, в подшипниках, на крыльчатке. Сажа и отложения грязи утяжеляют детали, замедляют их работу, турбина «закисает». В ТК с изменяемой геометрией может заклинить механизм.

Турбокомпрессор быстро изнашивается, снижается герметичность агрегата, пропадает тяга. Посторонние объекты (крупные и мелкие частицы металлагерметик и т.д.) царапают поверхности элементов турбины, повреждают вал, стачивают подшипники, а также приводят к стиранию уплотнителя.

Турбокомпрессор быстро изнашивается, снижается герметичность агрегата, пропадает тяга. Посторонние объекты (крупные и мелкие частицы металлагерметик и т.д.) царапают поверхности элементов турбины, повреждают вал, стачивают подшипники, а также приводят к стиранию уплотнителя.Когда возникают проблемы с маслом:

- Поврежден, сильно загрязнен или установлен некачественный масляный фильтр.

- Используется низкосортное масло.

- В смазку попала пыль, инородные предметы.

- Сломался клапан в масляном фильтре.

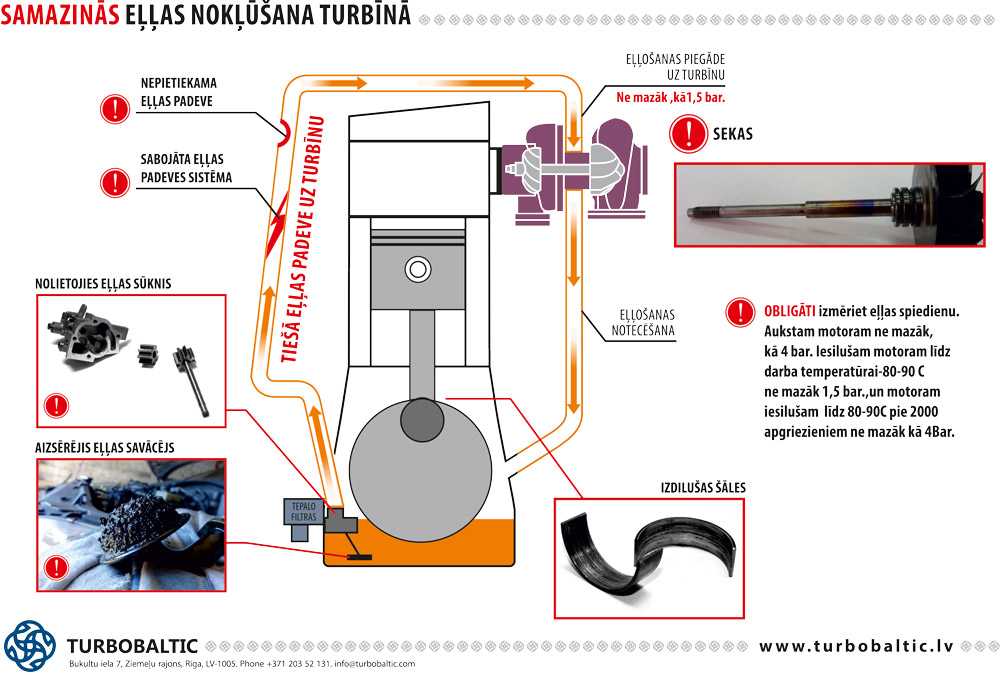

- Недостаточное смазывание – вторая причина Недостаток масла приводит к сильному трению внутренних элементов турбины, плохому охлаждению всей системы. В этом случае перегрев – первый признак поломки турбины. Из-за масляного голодания ломаются подшипники, деформируется ротор, закоксовываются уплотнительные кольца турбокомпресора.. Причины:

- перегрев турбины при работе в экстремальных условиях;

- заводской дефект, загрязнение или разрыв масляного патрубка;

- неисправность масляного насоса;

- плохое заполнение системы смазки нового ТК;

- длительный простой автомобиля и неправильный запуск авто после перерыва в эксплуатации.

- Повреждение посторонними предметами Пыль и грязь, металлические частицы, камешки и песок, куски фильтра или клапана – посторонние предметы. Попадают внутрь турбокомпрессора во время эксплуатации, кустарного ремонта, из-за поломок деталей двигателя и др. Из строя выходят холодные/горячие лопасти (сбиваются и гнутся края), деформируется и лопается ротор, заклинивает турбину.

- Предельные режимы эксплуатации ускоряют износ ТК Ресурс турбины быстро уменьшается, если она работает в экстремальных условиях:

- сбои в компьютерной системе автомобиля → увеличение оборотов двигателя сверх допустимых – разбалансировка, люфт оси и др.;

- остановка двигателя без работы на холостом ходу → перегрев турбины, образование сажи;

- чрезмерное загрязнение фильтров и масла → механические повреждения вала, подшипников, уплотнителя, корпуса.

- Применение герметика для уплотнения соединения Некоторые автовладельцы пытаются самостоятельно заделать неплотные соединения в системах подачи и выхлопа.

Используют для этого неподходящие герметики. Как результат – уменьшается диаметр патрубка или герметик нагревается, пересыхает и рассыпается на куски, засоряет турбину. Не делайте так. Правильный вариант: видите любые признаки поломки турбины на дизеле или бензине – поезжайте на диагностику к специалистам.

Используют для этого неподходящие герметики. Как результат – уменьшается диаметр патрубка или герметик нагревается, пересыхает и рассыпается на куски, засоряет турбину. Не делайте так. Правильный вариант: видите любые признаки поломки турбины на дизеле или бензине – поезжайте на диагностику к специалистам.

Что должно насторожить водителя в неисправной турбины

Распространенные симптомы поломки турбины:

- Любые звуки, не характерные для исправной работы турбины (свист, писк, визг, скрежет, шелест, стук, шипение, пшикание).

- Снижается тяга ДВС, ухудшается динамика.

- Двигатель набирает обороты дольше, чем обычно. Работает нестабильно на холостом ходу.

- Чрезмерный расход масла.

- Запах горелого масла.

- Дымный выхлоп белого, серого, черного цвета.

Как не допустить поломки турбины?

- Правильно и регулярно обслуживайте двигатель.

- Следите за давлением масла.

- Не допускайте попадания посторонних предметов в систему турбонаддува.

- Не экономьте на воздушном и масляном фильтрах.

- Вовремя меняйте масло, покупайте качественный продукт.

- Уровень масла в системе двигателя должен быть на указанной отметке.

- Помните, что оптимальная температура подшипников и оси меньше 90°С.

- Прогревайте двигатель перед поездкой в холодное время года и дайте ему поработать некоторое время на холостом ходу после остановки.

- Вовремя устраняйте неисправности.

- Доверяйте ремонт турбин специалистам.

Где можно отремонтировать турбину?

В сервисе Turbo Magic выполняют ремонт турбокомпрессоров быстро и недорого. Многолетний опыт и современное оборудование позволяют нам сделать базовый ремонт ТК за 4 часа. Качественно, точно, честно. Подробности ремонта фиксируем документально, выдаем гарантию на турбину – 1 год. К нам можно доехать из любой точки Киева.

Вернутся к списку «Статьи и новости»

Где нас можно найти

- Сдать в ремонт или получить заказанную турбину можно по следующим адресам.

- Ремонт и установка турбин

- Только прием в ремонт

Работаем по Украине, СНГ

Отправить турбокомпресор на ремонт или получить купленную турбину можно через курьерские службы.

Подробнее

Как проверить турбину дизельного двигателя

Автолюбители все больше отдают предпочтение транспорту с турбированными моторами. Такие автомобили мощнее, маневреннее, да и топлива они расходуют меньше, в сравнении с атмосферными аналогами такого же объема. Единственное – система турбонаддува требует периодического профилактического обслуживания и бережного отношения к себе. Если игнорировать эти правила, ремонт влетит в «копеечку». В статье разберемся, как проверить турбину дизельного двигателя, а также бензинового силового агрегата. Рассмотрим основные причины поломок и научимся проводить диагностику не снимая турбокомпрессор.

Содержание:

- Основные признаки неисправности турбины на дизеле

- Диагностика турбины дизельного двигателя не снимая

- Визуальный осмотр

- Проверка на заведенном двигателе

- Как проверить снятую турбину своими руками

- Снятие патрубков

- Осмотр турбинного колеса

- Проверка люфта вала

- Корпус турбины

- Диагностика актуатора турбины

- Геометрия турбины

- Как понять работает турбина или нет

- Основные причины неисправности турбины дизельного двигателя

- Масляное голодание

- Чрезмерно загрязненное масло

- Механические повреждения

- Перегрев турбины

Основные признаки неисправности турбины на дизеле

Своевременная диагностика и выявление неисправностей уберегут турбину и двигатель от дорогостоящего ремонта. Заподозрить, что турбокомпрессор сломался можно по изменениях в работе автомобиля.

Признаки неисправности турбины:

- Масложер и недостаточное давление масла – бывает при пережиме маслопровода или его течи.

Возникают такие неполадки и при неправильном подсоединении масляного шланга к самой турбине. В результате быстро изнашивается шейка вала, а также кольца и турбина гонит масло. Плохая смазка негативно влияет и на радиальные подшипники.

Возникают такие неполадки и при неправильном подсоединении масляного шланга к самой турбине. В результате быстро изнашивается шейка вала, а также кольца и турбина гонит масло. Плохая смазка негативно влияет и на радиальные подшипники. - Черный дым из выхлопной – «симптом» появляется, когда в дизельный турбомотор поступает мало воздуха и горючая смесь сгорает внутри турбины. Часто дефект появляется из-за засорения клапана или загрязненности фильтрующих элементов, утечки в впускном/выпускном коллекторе.

- Шумная работа двигателя на дизеле – громкий гул мотора, свист турбины под нагрузкой и другие признаки могут появиться при повреждении оси турбокомпрессора, роторов или трубопроводов, работающих под давлением. В такой ситуации нужна тщательная диагностика. При обнаружении потертостей и деформаций без снятия турбины не обойтись.

- Сизый/синий дым – изменение цвета выхлопа происходит из-за поломок узлов дизеля или деталей турбины.

Окрашивается дым в нетипичный цвет из-за попадания масла в выхлопную систему и ее сгорания там. Кроме того, появляется перерасход масла – вплоть до 1 л на тысячу км.

Окрашивается дым в нетипичный цвет из-за попадания масла в выхлопную систему и ее сгорания там. Кроме того, появляется перерасход масла – вплоть до 1 л на тысячу км. - Слишком грязное масло – нарушен регламент замены смазочных материалов или фильтрующих элементов. Возможно, использовалось некачественное масло.

- Белый дым – появляется, если забился маслопровод турбокомпрессора.

Вышедшая из строя турбина оказывает негативное влияние на работоспособность дизеля. На бензиновом двигателе фольксваген и других марок автомобилей также начинаются проблемы.

Белый дым на дизеле — один из признаков неисправности турбины

Часто турбина ломается по причине низкого масляного давления или использования некачественной смазки. В виду воздействия высоких температур, даже непродолжительное низкое давления масла приводит к износу подшипника оси турбокомпрессора, увеличению радиального люфта и в итоге к повреждению сальников. Разрушенные сальники не могут обеспечить должной герметичности и масло просачивается в коллектор турбомотора. Когда горячий выхлоп проходит через разбитые детали, он еще сильнее повышает температуру, выжигает остатки смазочных материалов. Подшипник полностью разрушается, ломаются лопасти. Функционирование в таком режиме очень быстро приводит к тому, что мотор остается без смазки. Итог работы силового устройства без масла понятен всем.

Когда горячий выхлоп проходит через разбитые детали, он еще сильнее повышает температуру, выжигает остатки смазочных материалов. Подшипник полностью разрушается, ломаются лопасти. Функционирование в таком режиме очень быстро приводит к тому, что мотор остается без смазки. Итог работы силового устройства без масла понятен всем.

Диагностика турбины дизельного двигателя не снимая

При своевременном обслуживании дизельного агрегата турбина исправно «дует» долго – ресурс примерно такой же, как и у двигателя. Постоянно нужно следить какое масло, а также топливо заливаете в авто. Низкосортная смазка — это первая первопричина 95 % всех поломок турбин.

Менять масло нужно раз в 7-8 тыс. км.

Автовладельцу достаточно проверять турбокомпрессор при каждой замене масла. Таким образом можно выявлять и устранять неисправности еще на начальных стадиях. Если же выхлоп изменил цвет или проявились другие признаки поломок, диагностику рекомендуется проводить незамедлительно.

Визуальный осмотр

Узнать, что турбина не работает можно самостоятельно. Сделать это, реально даже не снимая ее с двигателя. Тщательный осмотр позволит сэкономить на компьютерной диагностике, которая во многих СТО стоит довольно дорого.

Сделать это, реально даже не снимая ее с двигателя. Тщательный осмотр позволит сэкономить на компьютерной диагностике, которая во многих СТО стоит довольно дорого.

Итак, с чего же начать:

- Проверяем уровень моторного масла. Помним, что заливать в дизельный мотор нужно только проверенное и качественное масло.

- Визуально осматриваем турбину. Обломков деталей или любых других посторонних предметов не должно быть внутри.

- Анализируем цвет выхлопа. Падение мощности в тандеме с черным дымом «говорит» о том, что топливно-воздушная смесь переобогащена, синего оттенка дым – масло попадает внутрь цилиндров и сгорает в рабочей камере. При ситуации с черным дымом поломку следует искать в системе впуска/выпуска воздуха. Синий, а также белый дым появляется, если забиты фильтры или ротор имеет слишком большой люфт и задевает корпус во время вращения.

- Проверяем воздушный фильтр. Сильно загрязненный фильтр пропускает слишком мало воздуха.

В картридже и корпусе нагнетателя с подшипниками из-за воздушного голодания создается разное давление. Масло из картриджа турбины попадает внутрь компрессора.

В картридже и корпусе нагнетателя с подшипниками из-за воздушного голодания создается разное давление. Масло из картриджа турбины попадает внутрь компрессора. - Смотрим все ли патрубки и их соединения герметичны. Возможно нужно будет немного подтянуть хомуты.

- Осматриваем сливной маслопровод. Повреждения и перегибы не допустимы.

Обязательно турбину следует проверять на предмет изношенности. Для этого турбинный ротор проворачивают вокруг оси, проверяя люфт. Осевой люфт практически не ощутим для человека, он должен составлять не более 0,06 мм. В радиальном же направлении люфт может быть до 1 мм, при этом корпус турбонагнетателя не должен задеваться. Если же отклонения превышают эти значения, тогда турбокомпрессор считается изношенным.

Без снятия турбины выполняют аналогичную диагностику и на бензиновых автомобилях. Признаки неисправностей точно такие же.

Проверка на заведенном двигателе

Довольно эффективным методом диагностики своими руками является проверка ТКР на заведенном турбомоторе. Во время своего функционирования компрессор не должен издавать свист или другие нетипичные звуки. В случае наличия постороннего шума, следует проверить патрубки на предмет герметичности. Если есть повреждения их нужно менять.

Во время своего функционирования компрессор не должен издавать свист или другие нетипичные звуки. В случае наличия постороннего шума, следует проверить патрубки на предмет герметичности. Если есть повреждения их нужно менять.

Самостоятельно сложно и за рулем сидеть, и проверять работоспособность системы турбонаддува. А вот с помощником это минутное дело.

Как проверить турбину:

- Открыть капот.

- Завести мотор.

- Найти патрубок, который соединяет впускной коллектор и нагнетатель.

- Передавить рукой патрубок турбины.

- В это время помощнику нужно погазовать около 5 секунд.

- Отпустить педаль газа.

Самостоятельная проверка турбины на заведенном двигателе

Желательно провести 3-4 раза такую проверку. При полностью рабочей турбине, патрубок будет ощутимо раздуваться под давлением. Если шланг не надувается, турбокомпрессор сломан. Бывает, что турбина полностью исправна, а первопричина кроется в силовом устройстве. В такой ситуации без профессиональной диагностики не обойтись.

В такой ситуации без профессиональной диагностики не обойтись.

Как проверить снятую турбину своими руками

Снятую турбину легче проверить на предмет исправности. Однако демонтаж узла должен выполняться максимально аккуратно, чтобы не повредить детали смежных систем. Перед тем, как приступить к осмотру самого турбокомпрессора нужно отсоединить патрубки. А далее поочередно проверять все узлы системы турбонаддува.

Снятие патрубков

В первую очередь нужно снять патрубок, соединяющий турбину с интеркулером (в некоторых моделях впускным коллектором), и обследовать его на целостность. Внутри не должно быть смазки. Если же масла там много, необходимо искать причину. На впускном/выпускном коллекторе дизеля также не допускаются трещины и любые деформации.

Масло в патрубке от интеркуллера к турбине

Осмотр турбинного колеса

Обязательно проверяют состояние лопастей турбины. Деформация поверхностей и любые повреждения не допускаются. Кромки должны быть острыми, если они затупились, следует искать первопричину. Часто крыльчатки стачиваются мелким мусором, прилетающим в турбину вместе с воздухом. Обычно происходит это из-за нарушения регламента замены воздушного фильтра. Эксплуатировать турбокомпрессор с такими лопастями не рекомендуется, чревато увеличением расхода горючего и потерей мощности автомобиля.

Часто крыльчатки стачиваются мелким мусором, прилетающим в турбину вместе с воздухом. Обычно происходит это из-за нарушения регламента замены воздушного фильтра. Эксплуатировать турбокомпрессор с такими лопастями не рекомендуется, чревато увеличением расхода горючего и потерей мощности автомобиля.

Кроме того, при неравномерном износе крыльчаток турбины может возникнуть разбалансировка. Что приводит к образованию центробежной силы, разбивающей подшипник кулера. Долго такой турбокомпрессор проработать не сможет, поэтому при покупке б/у турбины рекомендуется обязательно смотреть на состояние лопастей.

Сточенные лопости крыльчатки говорят о том что в турбину прилетает мусор вместе с воздухом. Баланс нарушен, дальнейшая эксплуатация турбины приведет к разбитию подшипника вала, вплоть до заклинивания.

Проверка люфта вала

После того, как патрубок турбины демонтирован можно проверить люфт вала. Различают радиальный (часто называют поперечным) и осевой или продольный люфт.

Осевой люфт практически не ощутим. Его допустимые значения колеблются от 0.06 мм до 0.09 мм. Чтобы его проверить нужно подвигать вал турбины вверх и вниз, т.е. в осевом направлении. На исправной турбине осевой люфт не будет ощущаться вообще.

Пример проверки осевого люфта. В исправной турбине у вала не должно быть ощутимого хода вдоль оси.

Для проверки радиального люфта, нужно лишь аккуратно попробовать подвигать крыльчатку к стенкам окружности турбины. Радиальный (поперечный) люфт в норме будет примерно до 1 мм, большее значение указывает на износ турбокомпрессора.

Пример проверки радиального люфта. Ход вала не должен быть больше значения заявленного производителем. Турбиноое колесо не должно задевать стенки корпуса.

Вместе с люфтом оцениваются состояние стенок ТКР. Если на них есть следы от лопастей, турбину срочно нужно чинить.

Возможно понадобится ремонт с заменой картриджа, в запущенных случаях даже полная замена турбины. Обращаясь к нашим специалистам, вы получаете гарантию 1 год без учета пробега.

Корпус турбины

Посмотрите есть ли на корпусе механические повреждения. При обнаружении сильных вмятин турбину лучше заменить. Из-за того, что корпус деформирован во время работы на высоких оборотах могут раскрутиться резьбовые соединения. Это наверняка спровоцирует повреждение не только турбокомпрессора, но и самого двигателя.

Пример повреждения корпуса горячей части турбины.

На наличие повреждений также следует проверить компрессорное колесо, фланцы, корпус подшипника, маслоотражатель и прочие узлы турбины.

Диагностика актуатора турбины

В моделях турбин с изменяемой геометрией обязательно нужно контролировать состояние актуатора. Проверить актуатор на работоспособность можно только, когда турбокомпрессор будет демонтирован.

Деталь обладает высокой чувствительностью к коррозии. Поэтому обязательно обследуется основание штока на наличие ржавчины. Если она есть, то с вероятностью в 100 % внутри клапан тоже будет ржавый, это приводит к подклиниванию штока.

Пример подклинивания штока актуатора из-за ржавчины.

Перед тем как проверить актуатор турбины, обязательно демонтируйте его. Работоспособность штока проверить несложно. Необходимо взять, например, гаечный ключ и попробовать его вдавить, он должен беспрепятственно входить приблизительно на 1 см – метод диагностики и значение хода может отличаться, зависит от типа актуатора.

Уделить внимание стоит и мембране. Для ее проверки следует поднять шток и заткнуть пальцем технологическое отверстие, расположенное сверху. Если деталь не «задубела», то шток останется на месте, пока закрыто отверстие. Продолжительность тестирования – 15-20 секунд.

Геометрия турбины

Без своевременного обслуживания геометрия турбины может заклинить. Тогда актуатор начинает работать рывками. Из-за этого и турбокомпрессор будет включаться рывками, что приведет к передуву либо недодуву. Чтобы избежать такой ситуации, периодически следует чистить геометрию.

После демонтажа агрегата нужно проверить насколько туго перемещаются лопатки внутри. Вращению не должно ничего мешать. Но из-за накопившейся сажи может произойти прикипание. Бывает, что закоксовавшийся нагар собирается на тыльной части узла, за него-то и цепляются лопатки.

Вращению не должно ничего мешать. Но из-за накопившейся сажи может произойти прикипание. Бывает, что закоксовавшийся нагар собирается на тыльной части узла, за него-то и цепляются лопатки.

Пример геометрии турбины в саже, нужно чистить.

Для чистки геометрии турбины демонтируют кольцо с лопатками. От накопившейся грязи его прочищают специальными чистящими средствами. Запрещено использовать пескоструйный метод. После чистки работоспособность механизма проверяется посредством манометра. Если геометрия нормально функционирует, актуатор плавно двигается уже при давлении 0,6-0,7 бар.

Как понять работает турбина или нет

По заявлениям автопроизводителей турбина имеет высокую износостойкость и срок работы примерно такой же, как и у двигателя. В среднем это около 250 тыс. км пробега. Однако реальность не всегда такова. Многие факторы способны вывести агрегат из строя раньше положенного срока. Тут уже важно на ранних стадиях выявить и устранить поломку, тогда ремонт турбины обойдется не дорого и проработать она сможет действительно долго.

Определить функционирует турбина или нет можно самостоятельно по изменениям в работе транспортного средства.

Характерные признаки неисправностей:

- Появился перерасход масла.

- Разгон машины ухудшается, в т. ч. пропадает тяга.

- Когда турбомотор работает и при этом появляется нетипичное звучание: свист, звон и т. п.

- Подтекание масла, перерасход смазочных материалов.

- Нестабильная работа на холостых.

- Плохое давление масла.

- Из выхлопной «валит» белый, сизый или черный дым.

- Недостаточное давления воздуха.

Если появились такие признаки, это не значит, что ваша турбина больше не будет работать и ее срочно нужно менять на новую. Львиная доля неполадок связана с маслом, устранив их и заменив изношенные детали сможете продлить ресурс своего турбокомпрессора.

Основные причины неисправности турбины дизельного двигателя

Турбина сама по себе не ломается, поэтому после ремонта не следует спешить устанавливать ее на свое место. Сначала нужно устранить первопричины возникновения неисправностей, иначе ТКР снова быстро выйдет из строя. Часто поломки турбины случаются из-за несвоевременной замены масла или фильтров, не герметичности воздушных патрубков и прочих причин. Рассмотрим наиболее часто встречающиеся ситуации.

Сначала нужно устранить первопричины возникновения неисправностей, иначе ТКР снова быстро выйдет из строя. Часто поломки турбины случаются из-за несвоевременной замены масла или фильтров, не герметичности воздушных патрубков и прочих причин. Рассмотрим наиболее часто встречающиеся ситуации.

Масляное голодание

Даже непродолжительное прерывание поступления масла приводит к перегреву и сильному износу деталей турбины, а также двигателя. Происходить это может из-за неправильной эксплуатации дизельного автомобиля. Например, игнорирования процедуры прогрева двигателя в зимнее время года.

К возможным причинам также относят:

- слишком низкий уровень смазки в поддоне;

- несвоевременная замена фильтрующих элементов и масла;

- изношенный турбомотор;

- длительный простой авто;

- засор маслопровода или и вовсе его обрыв;

- неисправности системы подачи масла;

- попадание горючего или же антифриза в масло.

Кроме того, масляное голодание может случаться из-за неправильной установки турбины. К примеру, если турбину установили, а предварительно заполнить систему смазкой забыли.

К примеру, если турбину установили, а предварительно заполнить систему смазкой забыли.

Негативно отражается на работе системы турбонаддува также герметизация фланцев масляных каналов с помощью обычного герметика.

Чрезмерно загрязненное масло

Нарушение регламента замены и использование некачественных смазочных материалов – самые большие боли любой турбины. Грязное масло провоцирует повреждение пар трения турбокомпрессора абразивными частицами, а также продуктами коксования смазки.

По статистике 95% поломок турбин из-за несвоевременной замены масла.

Низкосортный продукт способен быстро засорить и повредить масляный фильтр, а также его перепускной клапан. В результате загрязненная смазка будет идти в обход фильтра и нести абразивные включения по всей системе. Чтобы не допустить поломок турбины всегда нужно использовать масло высокого качества. Не стоит пропускать и замену фильтров.

Механические повреждения

Повредить лопасти турбины может прилетевший со стороны двигателя какой-нибудь посторонний предмет. Крыльчатка горячей части турбины страдает, если имеют место разрушения узлов или отдельных деталей турбомотора, например, клапанов и их седел, поршней, а также выхлопного коллектора. Следы повреждений на холодной улитке означают, что кусочек тряпки, болт, гайка или другой предмет попал во впускной тракт силового агрегат.

Крыльчатка горячей части турбины страдает, если имеют место разрушения узлов или отдельных деталей турбомотора, например, клапанов и их седел, поршней, а также выхлопного коллектора. Следы повреждений на холодной улитке означают, что кусочек тряпки, болт, гайка или другой предмет попал во впускной тракт силового агрегат.

С потертыми или разбитыми крыльчатками нельзя использовать турбину. Подручными инструментами не стоит пытаться выравнивать погнутые лопасти. Баланс ротора турбокомпрессора уже нарушен. Если такая неисправность обнаружилась, необходимо срочно обратиться к специалистам. Перед монтажом восстановленной турбины следует обязательно проверить трубопроводы отвода отработанных газов, а также каналы, всасывающие воздух.

Перегрев турбины

В большинстве случаев система смазки двигателя и турбины совмещены. Моторное масло отвечает также за охлаждение турбокомпрессора. Если мотор будет долго работать под нагрузкой и резко его заглушить, может случиться перегрев, поскольку сразу же прекратится циркуляция масла. В результате турбина не успеет остыть, а оставшийся в ней смазочный материал начнет закоксовываться под воздействием высоких температур.

В результате турбина не успеет остыть, а оставшийся в ней смазочный материал начнет закоксовываться под воздействием высоких температур.

Провоцируют перегрев турбины и такие первопричины:

- засор воздушного фильтра;

- несвоевременная замена масла;

- низкосортные горюче-смазочные материалы;

- негерметичные соединения воздухоподводов;

- разболтались соединения каналов отвода отработанных газов;

- отсутствие топливного насоса (не предусмотрено производителем).

Чтобы не допустить перегрев турбины, после длительной езды нужно дать дизелю еще немного поработать на холостом ходу и только потом глушить турбомотор.

Технические советы: Общие проблемы с дизельным турбокомпрессором

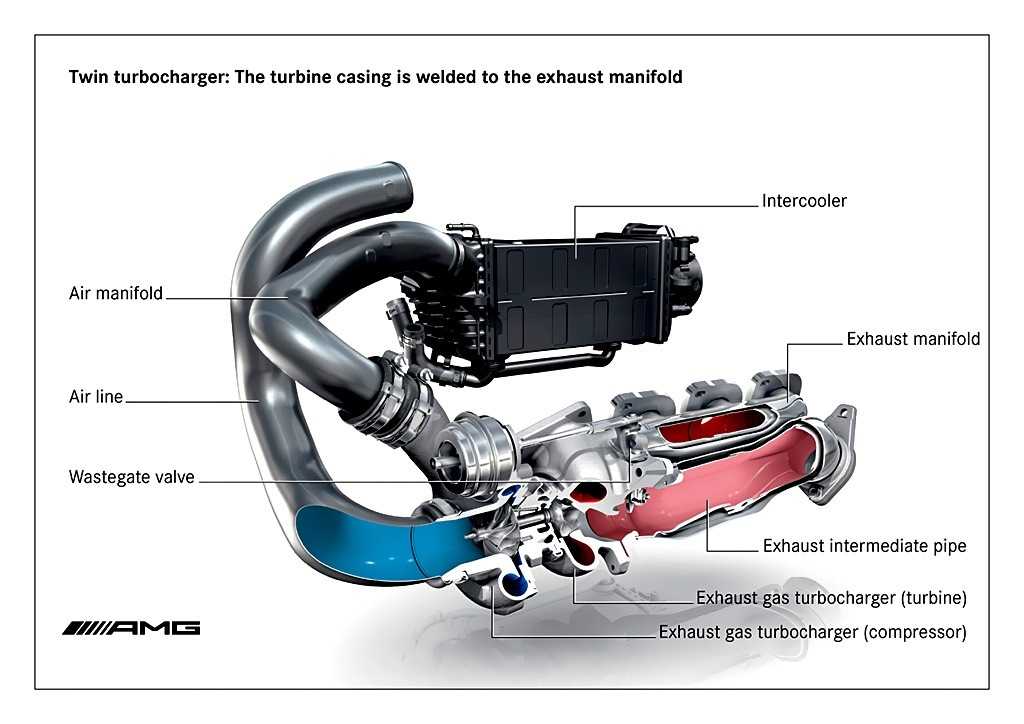

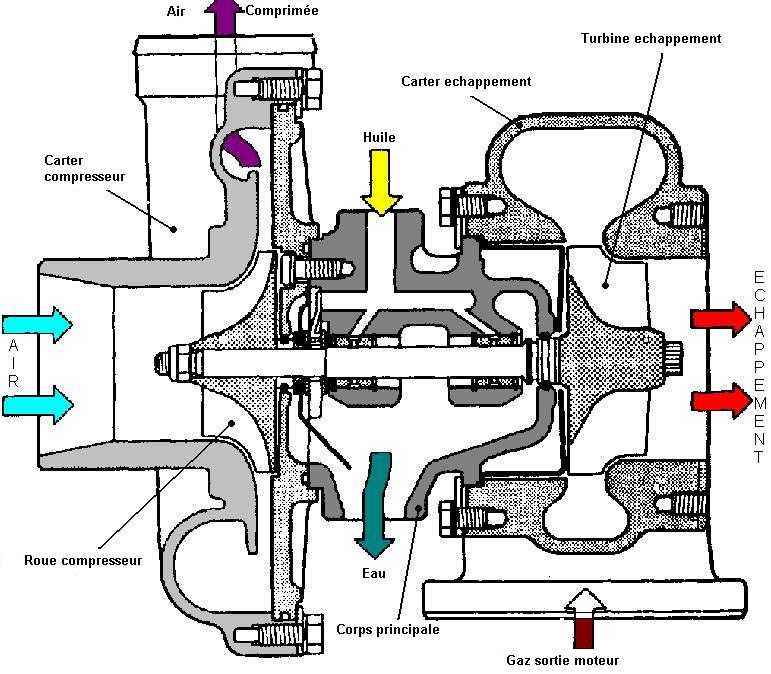

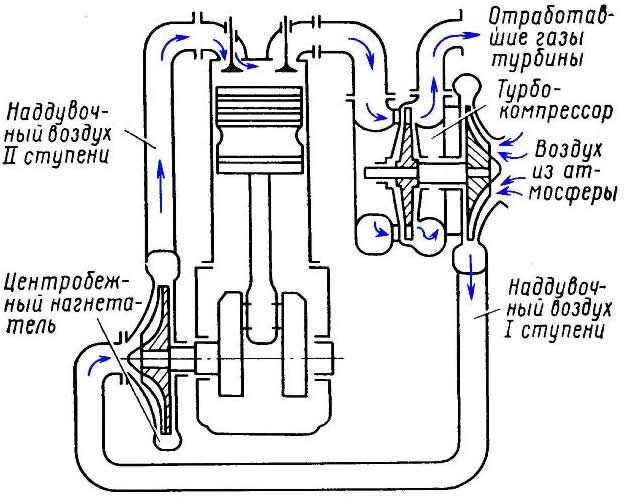

Все современные дизельные двигатели имеют турбокомпрессоры. Увеличение потенциала вашего двигателя внутреннего сгорания как в физическом, так и в переносном смысле не является чем-то новым. Дизельные двигатели десятилетиями используют впустую выхлопные газы.

Это один из лучших и наиболее эффективных способов получить дополнительную мощность, крутящий момент и приемистость к ленивой установке. Дизельные двигатели известны тем, что развивают невероятный крутящий момент, но не отличаются большим «бодрством». К счастью, инженеры очень рано поняли, что добавление турбокомпрессора увеличит мощность и крутящий момент. Сейчас это рассматривается как необходимое требование для любого дизельного двигателя.

Вы думаете, что ваш турбокомпрессор не работает с максимальной производительностью? Дыма и копоти стало больше? Мы здесь, чтобы помочь вам понять, как работает современный турбокомпрессор и что может привести к его преждевременному выходу из строя. Для тех, кто хочет получить более подробную информацию, компания Highway & Heavy Parts уже подготовила удобное руководство по диагностике неисправностей. Он предназначен для того, чтобы помочь вам определить, является ли ваш турбонаддув причиной проблем с двигателем.

Однако контрольный список служит только в качестве руководства, и понимание того, почему турбонагнетатели вообще выходят из строя, не менее важно. Взгляните на некоторые из наиболее распространенных проблем, которые приводят к их сбою.

Взгляните на некоторые из наиболее распространенных проблем, которые приводят к их сбою.

Проблемы с турбиной со стороны компрессора

Засорение воздушного фильтра

Это не должно вызывать удивления, но профилактическое обслуживание чрезвычайно важно. Чтобы получить как можно больше энергии, необходимо обеспечить неограниченные дыхательные пути. Но мы не можем допустить, чтобы всасываемый воздух, смешанный с пылью, грязью и мусором, поступал в турбокомпрессор, который вращается со скоростью выше 60 000 об/мин.

Забитый воздушный фильтр может создать вакуум на стороне компрессора, что может привести к засасыванию масла и вызвать «разгон». В Интернете есть несколько видеороликов, но суть их в том, что ваш дизельный двигатель больше нельзя остановить, просто отключив зажигание. Небольшие детали, такие как поддержание чистоты воздушного фильтра, могут помочь предотвратить ненужный износ сальников и потенциально помочь предотвратить серьезные проблемы.

Давление в картере

Слишком большое давление воздуха в картере может иметь разрушительные последствия. Это еще одна распространенная проблема, из-за которой уплотнения турбокомпрессора могут оказаться на грани разрушения. Эту проблему легко заметить благодаря тому, что моторное масло попадает как на сторону компрессора, так и на сторону турбины. Масло предназначено для охлаждения турбонагнетателя и ни в коем случае не должно присутствовать во впускном или выпускном патрубках.

Наиболее распространенной причиной повышенного давления в картере является забитый сапун картера. Каждая часть вашего дизельного двигателя, независимо от того, есть ли у вас CAT 3406E или просто шестицилиндровый Cummins, рассчитана на работу с очень специфическими допусками. Снимите крышку маслозаливной горловины и проверьте наличие избыточного воздуха. Если сапун выглядит нормально, это может быть признаком того, что ваши поршневые кольца начинают выходить из строя и потребуется полная переборка.

Проблемы с турбонаддувом со стороны турбины

Ограниченная сливная линия

Сливная линия системы турбонагнетателя предназначена для возврата масла, используемого для охлаждения системы, обратно в двигатель. Иногда, особенно в старых двигателях с большим пробегом, линии возврата масла могут засориться.

Если масло не может попасть обратно в картер, оно будет пробиваться через уплотнения и попадет на сторону турбины. В некоторых случаях используемая сливная линия может вздуться и треснуть из-за экстремальных температур, создаваемых турбокомпрессором. Небольшой силиконовый термостойкий шланг может быть всем, что нужно, чтобы предотвратить дальнейшие проблемы. Если сомневаетесь, поменяйте.

Неисправный клапан или поршневые кольца

Сальники клапанов и поршневые кольца в дизельном двигателе выполняют несколько функций, но ни одна из них не включает в себя допуск масла. Со временем и клапан, и поршневые кольца изнашиваются до такой степени, что масло может проходить сквозь них.

Затем масло может попасть в выхлоп и на сторону турбины турбонагнетателя. Немного масла пойдет на пользу, верно? Неправильный! Турбокомпрессор следует смазывать, но не через негерметичные поршневые и клапанные кольца. Наиболее распространенным признаком изношенных или дефектных поршневых колец является сизый дым из выхлопной трубы. В большинстве случаев снятие шлангов интеркулера подтвердит ваши мысли наличием остатков масла внутри.

Распространенные проблемы с турбонагнетателем

Повреждение колеса компрессора

Как упоминалось ранее, турбонагнетатели дизельного двигателя могут вращаться со скоростью более 60 000 раз в минуту. В таком случае даже малейшие дефекты или посторонние частицы могут повредить крыльчатку и корпус компрессора.

Если ребра согнуты, повреждены или даже отсутствуют, корпус разрушится изнутри. Подшипники на вашем турбокомпрессоре также являются ключевым компонентом. Квалифицированный технический специалист должен периодически осматривать их на наличие люфта или чрезмерного износа. Это одна из многих услуг, которые мы предлагаем здесь, в Highway & Heavy Parts.

Это одна из многих услуг, которые мы предлагаем здесь, в Highway & Heavy Parts.

Поврежденное колесо турбины

Так же, как и компрессор, сторона турбины работает с чрезвычайно жесткими допусками. Любое повреждение или деформация ребер или корпуса может привести к катастрофе для турбокомпрессора. Почему это происходит? Это может быть несколько причин, но чаще всего повреждение турбинного колеса происходит из-за попадания посторонних предметов в выпускной коллектор.

Конечно, в проблемах, связанных с повреждением турбинных колес, могут быть виноваты подшипники, а в тяжелых случаях двигатель выплевывает куски материала. Как только они войдут в турборежим, полное уничтожение станет лишь вопросом времени.

Неисправность подшипника турбокомпрессора Общие причины

Подводя итог, можно сказать, что турбонагнетатели могут выйти из строя одним из нескольких способов как на компрессоре, так и на турбинном колесе. Вот некоторые из наиболее распространенных причин неисправности турбокомпрессора дизельного двигателя.

Плохое обслуживание системы. Такая простая вещь, как несвоевременная замена воздушного фильтра, может иметь серьезные последствия в будущем. Самое главное, регулярная замена масла может помочь поддерживать как двигатель, так и турбокомпрессор в отличном рабочем состоянии.

Ослабленные хомуты. Подшипники вашего турбокомпрессора созданы для того, чтобы выдерживать удары, но система не может работать вечно. Независимо от того, являетесь ли вы владельцем, водителем или механиком, периодическая проверка целостности всех хомутов и шлангов является одной из лучших мер предосторожности, которую можно предпринять.

Масляное голодание. Охлаждение — не единственное, для чего моторное масло используется в турбокомпрессоре. «Черное золото», как его называют некоторые, играет еще одну важную роль. Это известно как смазка. Если в подшипники турбокомпрессора поступает недостаточно масла, трение и тепло, создаваемые контактом металла с металлом, быстро поглотят их.

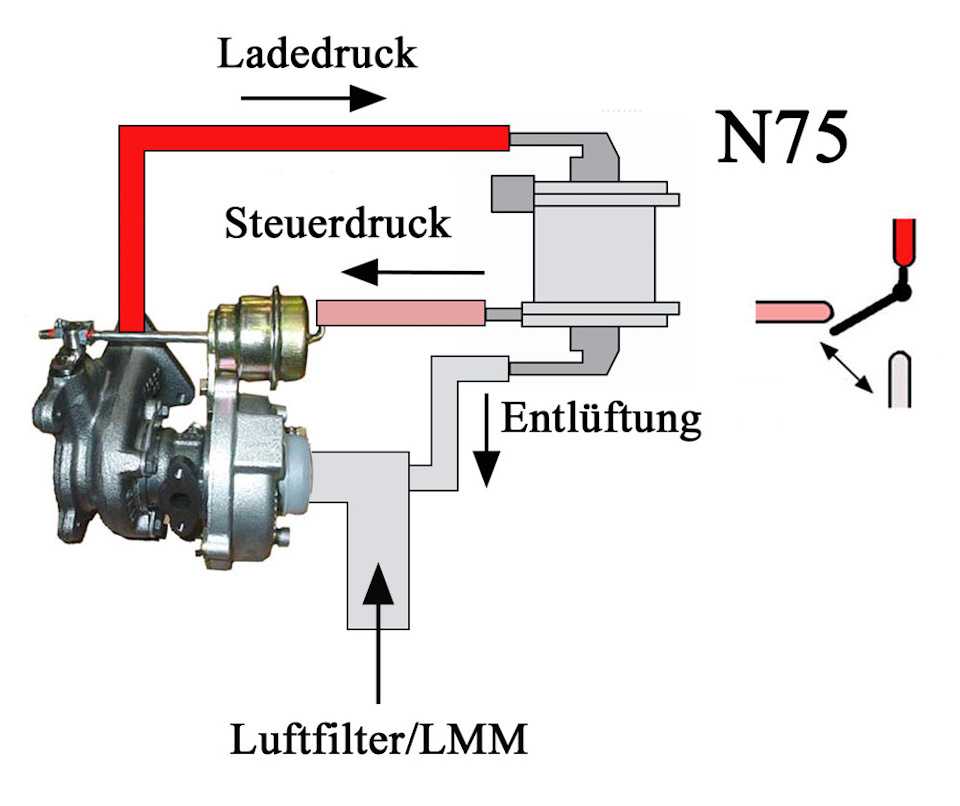

Неисправность вестгейта. Чтобы лучше понять, как работает вестгейт, прочитайте нашу статью «Как вестгейт работает на дизельном двигателе». Важно знать, что вестгейт работает в пределах заданных параметров и его нельзя снимать или «пережимать» какие-либо шланги.

Заключительные слова

Турбокомпрессоры — это гениальные и революционные образцы современной техники. Без функционального турбокомпрессора дизельные двигатели были бы чрезвычайно медленными. В результате вашему грузовику или большегрузному оборудованию потребуется много времени, чтобы набрать скорость.

Сертифицированные ASE технические специалисты Highway & Heavy Part готовы ответить на любые ваши вопросы о турбокомпрессорах или дизельных двигателях в целом. Позвоните нам по телефону 844-215-3406 или запросите расценки онлайн уже сегодня!

Resources Turbocharger

Связанные статьи:

Highway & Heavy Part0003

Знаки У вас должны быть обслуживание турбогрессового устройства

Почему изменения дизельного двигателя являются ключом для вашего VGT Turbo

Связанные видео:

youtube.com/embed/s9y31JNPuMY» title=»YouTube video player» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Коротко на время?? Получите вашу цитату онлайн!

Мы поняли: когда вам нужны запчасти для дизельных двигателей, время имеет решающее значение. Вот почему мы разработали систему онлайн-котировок HHP.

Просто заполните форму, указав свое имя, информацию о двигателе и необходимые детали, и наши сертифицированные ASE технические специалисты свяжутся с вами и составят смету. Это настолько близко к волшебству, насколько это возможно для дизельного двигателя!

Противодавление выхлопных газов двигателя

Противодавление выхлопных газов двигателя

Ханну Яаскеляйнен

Это предварительный просмотр статьи, ограниченный некоторым исходным содержанием. Для полного доступа требуется подписка DieselNet.

Для полного доступа требуется подписка DieselNet.

Пожалуйста, войдите под номером , чтобы просмотреть полную версию этого документа.

Abstract : Компоненты выхлопной системы, такие как глушители и устройства дополнительной обработки выхлопных газов, являются источником противодавления выхлопных газов двигателя. Повышенный уровень противодавления может привести к увеличению выбросов, повышенному расходу топлива и отрицательно сказаться на работе двигателя.

- Введение

- Влияние на выбросы и расход топлива

- Влияние на характеристики двигателя

Определение

Противодавление выхлопных газов двигателя определяется как давление выхлопных газов, которое создается двигателем для преодоления гидравлического сопротивления выхлопной системы, чтобы выпустить газы в атмосферу. Для этого обсуждения противодавление выхлопных газов — это манометрическое давление в выхлопной системе на выходе из выхлопной турбины в двигателях с турбонаддувом или давление на выходе из выпускного коллектора в двигателях без наддува. Термин «противодавление» также может быть записан одним словом (противодавление) или с использованием дефиса (противодавление).

Термин «противодавление» также может быть записан одним словом (противодавление) или с использованием дефиса (противодавление).

Следует отметить, что термин «противодавление» нелогичен и может мешать правильному пониманию механики потока выхлопных газов. Слово назад , по-видимому, предполагает давление, оказываемое на жидкость против направления ее потока — действительно, определения обратного давления такого рода распространены в источниках с ослабленными научными стандартами. Есть две причины возражать. Во-первых, давление является скалярной, а не векторной величиной и не имеет направления. Во-вторых, поток газа управляется градиентом давления, при этом единственно возможным направлением потока является направление от более высокого давления к более низкому. Газ не может течь против повышения давления — это дизельный двигатель, который нагнетает газ, сжимая его до достаточно высокого давления, чтобы преодолеть препятствия потоку в выхлопной системе.

Учитывая, насколько широко оно укоренилось среди конструкторов двигателей, мы будем использовать термин противодавление , как определено выше, для обозначения давления выхлопных газов на выходе из турбонагнетателя (или выпускного коллектора), которое численно равно перепаду давления выхлопных газов на всю выхлопную систему. Однако мы считаем, что использование этого термина не следует распространять на отработавшие газы 9.0151 падение давления на определенных компонентах выхлопной системы, что иногда используется некоторыми авторами. Например, мы избегаем использования термина «противодавление в глушителе» вместо термина «падение давления в глушителе» (или «потеря давления») в соответствии с терминологией, используемой в гидродинамике.

Общие метрические единицы противодавления выхлопных газов включают килопаскаль (кПа), который мы используем в этой статье, и миллибар (мбар), последний равен гектопаскалю (гПа). Общие обычные единицы включают дюйм водяного столба (в H 2 0) и дюйм ртутного столба (в Hg). Между этими единицами существует следующая связь:

Между этими единицами существует следующая связь:

1 кПа = 10 гПа = 10 мбар = 4,0147 дюйма H 2 0 = 0,2953 дюйма Hg(1)

Эффекты обратного давления

В то время как разработчики выхлопных систем всегда сталкивались с вопросами противодавления, повышенный интерес к давлению выхлопных газов был вызван оснащением дизельных двигателей сажевыми фильтрами (DPF) и внедрением сложных систем доочистки в целом. Установка сажевых фильтров часто вызывает опасения по поводу повышенного противодавления выхлопных газов. В нормальных условиях уровни перепада давления, вызванные глушителем выхлопа и правильно спроектированным сажевым фильтром, могут быть практически одинаковыми. На рис. 1 показан эффект замены штатного глушителя сажевым фильтром на дизельном двигателе большой мощности при двух различных режимах цикла ISO 8178. Изменение противодавления составляет менее 1 кПа при чистом фильтре.

Рисунок 1 . Давление на выходе из турбины с глушителем и чистым DPF

1997 Cummins B3. 9-C Двигатель внедорожной техники, соответствующий стандарту EPA Tier 1, с глушителем и 6-литровым DPF

9-C Двигатель внедорожной техники, соответствующий стандарту EPA Tier 1, с глушителем и 6-литровым DPF

Тем не менее, большая часть падения давления выхлопных газов на DPF, как правило, вызвана скопившейся сажей, а не субстратом фильтра. Проблемы возникают, если регенерация DPF не происходит регулярно, что приводит к увеличению перепада давления до неприемлемого уровня.

Повышенное давление выхлопных газов может иметь ряд последствий для дизельного двигателя, а именно:

- Повышенная работа насоса

- Пониженное давление наддува во впускном коллекторе

- Продувка цилиндра и эффекты сгорания

- Проблемы с турбокомпрессором

При повышенных уровнях противодавления двигатель должен сжимать выхлопные газы до более высокого давления, что требует дополнительной механической работы и/или меньшего количества энергии, извлекаемой выхлопной турбиной, что может повлиять на давление наддува во впускном коллекторе. Это может привести к увеличению расхода топлива, выбросов твердых частиц и CO и повышению температуры выхлопных газов. Повышенная температура выхлопных газов может привести к перегреву выпускных клапанов и турбины. Увеличение выбросов NOx также возможно из-за увеличения нагрузки на двигатель.

Повышенная температура выхлопных газов может привести к перегреву выпускных клапанов и турбины. Увеличение выбросов NOx также возможно из-за увеличения нагрузки на двигатель.

Возможны и другие воздействия на сгорание дизельного топлива, но они зависят от типа двигателя. Повышенное противодавление может повлиять на работу турбонагнетателя, вызывая изменения в соотношении воздух-топливо (обычно обогащение), что может быть источником выбросов и проблем с работой двигателя. Величина эффекта зависит от типа систем наддувочного воздуха. Повышенное давление выхлопных газов может также препятствовать выходу некоторых выхлопных газов из цилиндра (особенно в двигателях без наддува), создавая внутреннюю рециркуляцию выхлопных газов (EGR), ответственную за некоторое снижение содержания NOx. Небольшое снижение выбросов NOx, о котором сообщается при использовании некоторых систем DPF, обычно ограниченное 2-3% процента, возможно, объясняется этим эффектом.

Турбокомпрессоры обычно используют моторное смазочное масло в качестве смазочно-охлаждающей среды. Чрезмерное давление выхлопных газов может увеличить вероятность выхода из строя уплотнений турбокомпрессора, что приведет к утечке масла в выхлопную систему. В системах с каталитическими DPF или другими катализаторами такая утечка масла также может привести к дезактивации катализатора фосфором и/или другими отравляющими веществами катализатора, присутствующими в масле.

Чрезмерное давление выхлопных газов может увеличить вероятность выхода из строя уплотнений турбокомпрессора, что приведет к утечке масла в выхлопную систему. В системах с каталитическими DPF или другими катализаторами такая утечка масла также может привести к дезактивации катализатора фосфором и/или другими отравляющими веществами катализатора, присутствующими в масле.

Пределы обратного давления

Все двигатели имеют максимально допустимое противодавление двигателя, указанное производителем двигателя. Эксплуатация двигателя при избыточном противодавлении может привести к аннулированию гарантии на двигатель. Чтобы облегчить модернизацию существующих двигателей с помощью DPF, особенно с использованием пассивных систем фильтрации, производители средств контроля выбросов и пользователи двигателей просили производителей двигателей увеличить максимально допустимые пределы обратного давления для своих двигателей.

Глушители обычно создают максимальное противодавление в диапазоне 6 кПа. В выхлопных системах с сажевым фильтром противодавление может достигать значительно более высоких уровней, особенно если фильтр сильно загружен сажей. Швейцарская программа VERT определила пределы максимального противодавления, чтобы можно было устанавливать сажевые фильтры на различное оборудование [1319] . В Таблице 1 приведены рекомендованные VERT предельные значения противодавления для различных размеров двигателей. Давление выхлопа для больших двигателей было ограничено низкими значениями из-за перекрытия клапанов и соображений высокого давления наддува.

В выхлопных системах с сажевым фильтром противодавление может достигать значительно более высоких уровней, особенно если фильтр сильно загружен сажей. Швейцарская программа VERT определила пределы максимального противодавления, чтобы можно было устанавливать сажевые фильтры на различное оборудование [1319] . В Таблице 1 приведены рекомендованные VERT предельные значения противодавления для различных размеров двигателей. Давление выхлопа для больших двигателей было ограничено низкими значениями из-за перекрытия клапанов и соображений высокого давления наддува.

| Engine Size | Back Pressure Limit |

|---|---|

| Less than 50 kW | 40 kPa |

| 50-500 kW | 20 kPa |

| 500 kW and above | 10 kPa |

Производители двигателей обычно гораздо более консервативны в своих ограничениях противодавления.

Используют для этого неподходящие герметики. Как результат – уменьшается диаметр патрубка или герметик нагревается, пересыхает и рассыпается на куски, засоряет турбину. Не делайте так. Правильный вариант: видите любые признаки поломки турбины на дизеле или бензине – поезжайте на диагностику к специалистам.

Используют для этого неподходящие герметики. Как результат – уменьшается диаметр патрубка или герметик нагревается, пересыхает и рассыпается на куски, засоряет турбину. Не делайте так. Правильный вариант: видите любые признаки поломки турбины на дизеле или бензине – поезжайте на диагностику к специалистам.

Возникают такие неполадки и при неправильном подсоединении масляного шланга к самой турбине. В результате быстро изнашивается шейка вала, а также кольца и турбина гонит масло. Плохая смазка негативно влияет и на радиальные подшипники.

Возникают такие неполадки и при неправильном подсоединении масляного шланга к самой турбине. В результате быстро изнашивается шейка вала, а также кольца и турбина гонит масло. Плохая смазка негативно влияет и на радиальные подшипники. Окрашивается дым в нетипичный цвет из-за попадания масла в выхлопную систему и ее сгорания там. Кроме того, появляется перерасход масла – вплоть до 1 л на тысячу км.

Окрашивается дым в нетипичный цвет из-за попадания масла в выхлопную систему и ее сгорания там. Кроме того, появляется перерасход масла – вплоть до 1 л на тысячу км. В картридже и корпусе нагнетателя с подшипниками из-за воздушного голодания создается разное давление. Масло из картриджа турбины попадает внутрь компрессора.

В картридже и корпусе нагнетателя с подшипниками из-за воздушного голодания создается разное давление. Масло из картриджа турбины попадает внутрь компрессора.