Содержание

МТЗ-80, МТЗ-82 и МТЗ-80Л, МТЗ-82Л

На тракторах МТЗ-80, МТЗ-82 и МТЗ-80Л, МТЗ-82Л установлен четырехцилиндровый четырехтактный дизельный двигатель номинальной мощностью 80 л. с.: соответственно Д-240 (с электростартером) и Д-240Л (с пусковым двигателем).

В двигателе применена неразделенная камера сгорания с объемно-пленочным смесеобразованием. Часть впрыскнутого топлива распиливается в объеме камеры сгорания, а другая растекается по ее поверхности, образуя тонкую пленку. Первая часть топлива интенсивно перемешивается с потоком сжатого нагревшегося воздуха, активно испаряется и сгорает: происходит процесс так называемого предварительного воспламенения топлива. Камере сгорания придана шатровая форма, которая способствует созданию завихрений воздушного потока и лучшему перемешиванию топлива и воздуха. Вторая часть топлива (в виде пленки) испаряется с внутренней стороны, нагреваясь от стенки камеры сгорания, и с наружной, соприкасаясь с потоком сжатого нагревшегося воздуха (последующее воспламенение топлива). Постепенно развивающийся процесс сгорания топлива создает условия для экономичной и, как говорят, мягкой работы двигателя, которая характеризуется плавно нарастающими нагрузками на кривошипно-шатунный механизм.

Постепенно развивающийся процесс сгорания топлива создает условия для экономичной и, как говорят, мягкой работы двигателя, которая характеризуется плавно нарастающими нагрузками на кривошипно-шатунный механизм.

Рис. Схема камеры сгорания: 1 — форсунка; 2 — головка блока; 3 — гильза; 4 — поршень; 5 — камера сгорания.

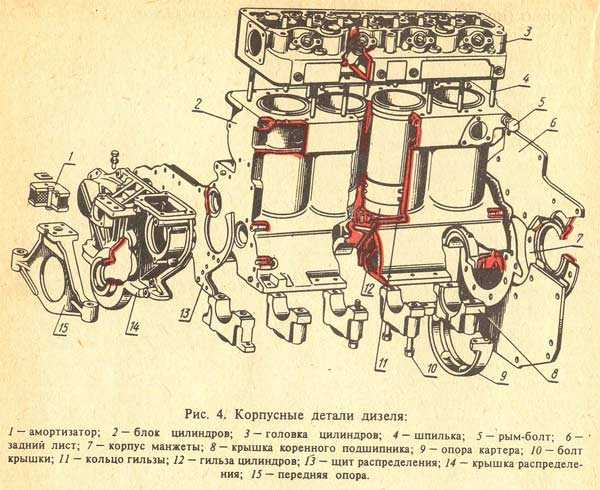

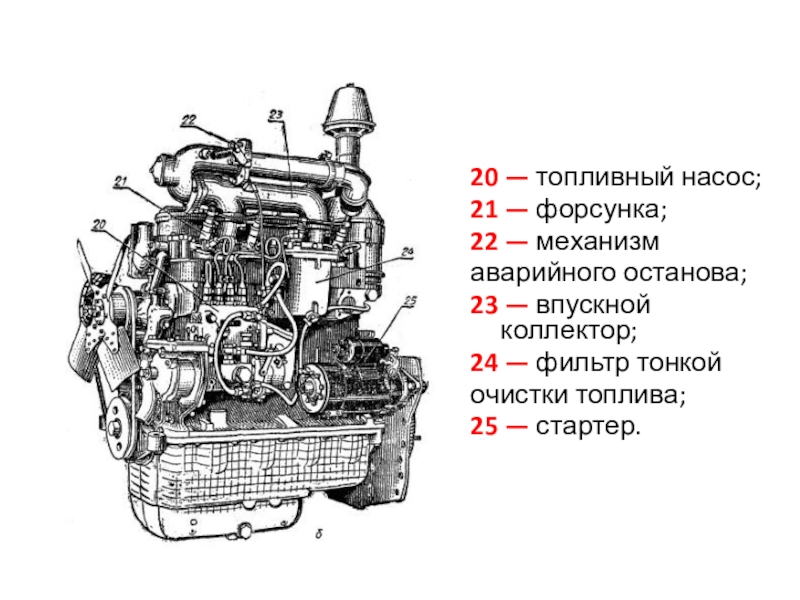

Рис. Двигатель Д-240: а — вид справа; б — вид слева: 1 — поддон блок-картера; 2 — задний лист; 3 — венец маховика; 4 — маслозаливная горловина; 5 — фильтр грубой очистки топлива; 6 — воздухоочиститель; 7 — выпускной коллектор; 8 — головка блока цилиндров; 9 — электрофакельный подогреватель; 10 — генератор; 11 — корпус термостата; 12 — вентилятор; 13 — водяной насос; 14 — ремень вентилятора; 15 — передняя опора; 16 — блок-картер; 17 — центробежный масляный фильтр: 18 — сапун; 19 — масломерная линейка; 20 — топливный насос; 21 — форсунка; 22 — механизм аварийного останова; 23 — впускной коллектор; 24 — фильтр тонкой очистки топлива; 25 — стартер.

Рис. Двигатель Д-240Л (вид слева): 1 — воздухоочиститель пускового двигателя; 2 — пусковой двигатель; 3 — стартер пускового двигателя; 4 — редуктор пускового двигателя (остальные детали такие же, как у двигателя Д-240 на рисунке выше).

На рисунке а и б показан общий вид двигателя Д-240, а на рисунке 5 — общий вид двигателя Д-240Л. Эти рисунки не только дают представление о внешнем виде двигателя, но и позволяют ознакомиться с взаимным расположением его основных и вспомогательных узлов, механизмов и устройств.

Как и всякий дизель, двигатель Д-240 (Д-240Л) состоит из ряда механизмов и систем. Главные из них кривошипно-шатунный и газораспределительный механизмы и системы смазки, охлаждения, питания и пуска.

Кривошипно-шатунный механизм служит для преобразования прямолинейного возвратно-поступательного движения поршня во вращательное движение коленчатого вала.

Механизм газораспределения предназначен для впуска в цилиндр порций воздуха и выпуска из него отработавших газов в строго определенные моменты и промежутки времени.

Система смазки служит для подвода смазочных материалов к трущимся деталям с целью уменьшения трения между ними, а также частичного отбора тепла.

Система охлаждения необходима для поддержания нормального теплового режима двигателя. В дизельных двигателях применяется жидкостная (обычно водяная) система охлаждения.

Система питания предназначена для точно дозированной и своевременной подачи топлива в цилиндры двигателя.

Система пуска служит для запуска двигателя.

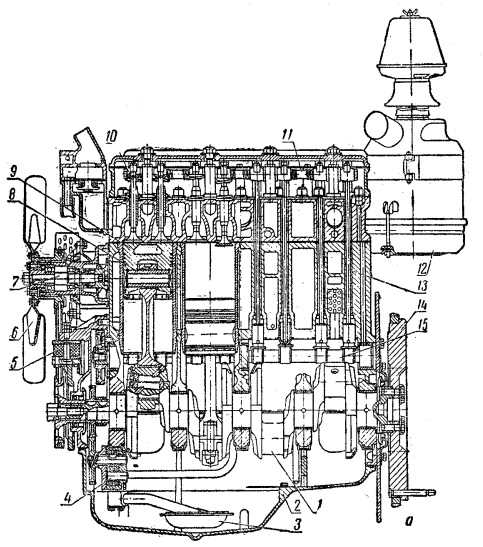

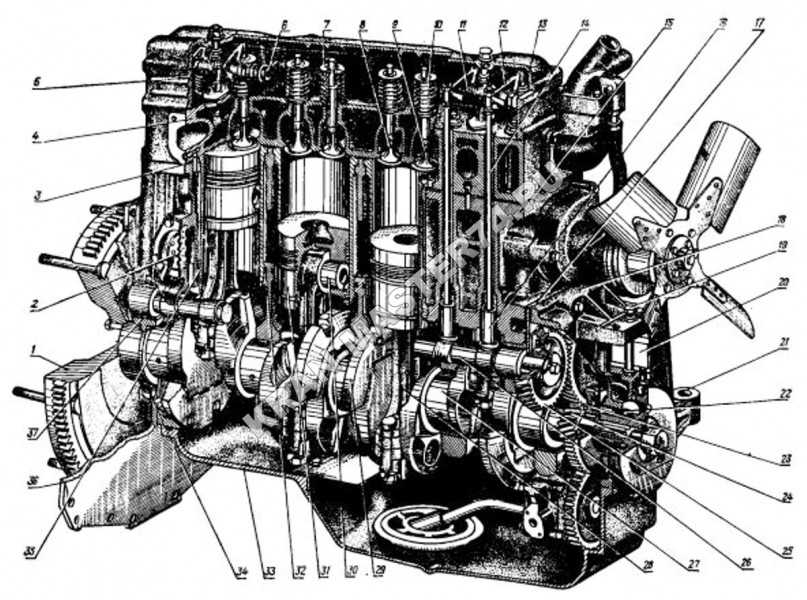

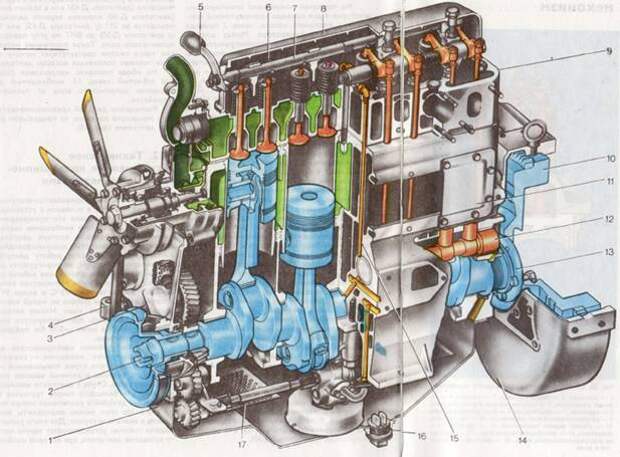

На рисунке ниже (а и б) показаны разрезы двигателя Д-240 (Д-240Л), которые позволяют ознакомиться с его общим устройством, рассмотреть его основные механизмы, узлы и системы.

Рис. Двигатель Д-240 (Д-240Л): а — продольный разрез; б — поперечный разрез: 1 — коленчатый вал; 2 — масляный картер; 3 — приемник масляного насоса; 4 — масляный насос; 5 — амортизатор; 6 — вентилятор; 7 — водяной насос; 8 — поршневой палец; 9 — поршень; 10 — клапан; 11 — валик коромысел; 12 — воздухоочиститель; 13 — штанга; 14 — маховик; 15 — распределительный вал; 16 — шатун; 17 — гильза; 18 — масляный фильтр; 19 — фильтр грубой очистки топлива; 20 — выпускной коллектор; 21 — головка; 22 — крышка головки; 23 — колпак крышки; 24 — электрофакельный подогреватель; 25 — впускной коллектор; 26 — форсунка; 27 — фильтр тонкой очистки топлива; 28 — топливный насос.

Posted in Двигатель автомобиляTagged Двигатель, Трактор

Устройство трактора МТЗ-80 и МТЗ-82

- 1. ОСНОВНЫЕ СВЕДЕНИЯ

Тракторы МТЗ-80 и МТЗ-82 выполнены по обычной, так называемой классической схеме (с задними колесами большего размера, чем передние) и имеют полу рамную конструкцию остова.

На тракторы устанавливается дизель (дизельный двигатель) Д-240 с запуском от электростартера или Д-240Л с запуском от карбюраторного пускового двигателя (тракторы с двигателями Д-240Л соответственно маркируются MT3-80JI и MT3-82J1).

Дизель с непосредственным впрыском топлива и объемно-пленочным смесеобразованием в камере сгорания, расположенной в поршне, развивает мощность 59 кВт (80 л. с.) при частоте вращения 2200 оборото в минуту и удельном расходе топлива 238 г/кВт — ч (185 г/э.л.с ч).

Основной и пусковой двигатели включают в работу непосредственно из кабины, при включенной коробке передач предусмотрена блокировка запуска дизеля. Для облегчения пуска в условиях низких температур всасывающий коллектор дизеля оборудован электрофакельным подогревателем.

Трансмиссия обеспечивает расширенный и рациональный ряд скоростей: восемнадцать передач переднего хода и четыре — заднего. Это дает возможность эффективно загрузить двигатель на различных видах работ, используя повышенные рабочие скорости (9…15 км/ч), а также в диапазоне транспортных передач (18…35 к-м/ч). Ходоуменьшитель, который при необходимости устанавливают на коробку передач, позволяет получить пониженные технологические скорости для специальных работ (0,27…0,6 км/ч).

Сцепление снабжено демпферными резиновыми элементами — гасителями крутильных колебаний коленчатого вала дизеля. На валу сцепления установлен тормозок, который останавливает вал в конце выключения сцепления и тем самым способствует облегченному переключению и безударному введению в зацепление шестерен коробки передач.

Дифференциал заднего моста блокируется автоматически и принудительно фрикционной муфтой с гидравлическим приводом, связанным с гидроусилителем рулевого управления.

Задний вал отбора мощности имеет независимый (двухскоростной) и синхронный приводы. Боковой вал отбора мощности также имеет две передачи.

Боковой вал отбора мощности также имеет две передачи.

С целью обеспечения устойчивости и управляемости трактора, а также повышения эффективности переднего ведущего моста при навеске машин, разгружающих передние колеса, на кронштейн переднего бруса устанавливают комплект лёгкосъёмных балластных грузов. Предусмотрена также балластировка и задних колес.

Для повышения тягово-сцепных качеств и проходимости в тяжелых почвенных условиях предусмотрена установка резинометаллического полугусеничного хода, а также приставок для спаривания задних ведущих колес.

Раздельно-агрегатная гидравлическая система обеспечивает высотный и дополнительно силовой и позиционные способы регулирования положения навесных почвообрабатывающих машин относительно трактора. Силовое и позиционное регулирование — автоматическое, на основе встроенных в механизм навески трактора датчиков, которые реагируют на изменения тягового сопротивления и положения орудия. Универсальность способов регулирования повышает качество обработки почвы (равномерное! ь глубины пахоты), способствует повышению производительности и дает возможность применять машины без опорных колес. С навесными почвообрабатывающими машинами, имеющими опорные колеса, можно использовать гидросистему, что позволит перераспределить на задние ведущие колеса трактора силы, действующие на навешенную машину и ее рабочие органы, с целью повышения сцепных качеств.

С навесными почвообрабатывающими машинами, имеющими опорные колеса, можно использовать гидросистему, что позволит перераспределить на задние ведущие колеса трактора силы, действующие на навешенную машину и ее рабочие органы, с целью повышения сцепных качеств.

Для удержания навесных машин в верхнем положении при транспортных переездах навесное устройство трактора снабжено механическим фиксатором поворотного рычага навесной системы. Управляют механизмом фиксации из кабины.

Навесное устройство трактора укомплектовано автоматической сцепкой, при помощи которой можно, не выходя из кабины, присоединить к трактору агрегируемую машину с подобной сцепкой.

Чтобы повысить эффективность на транспортных работах, тракторы оборудованы буксирным устройством с универсальной пневматической системой, обеспечивающей приводы тормозов большегрузных транспортных прицепов и других машин. Для работы с одноосными прицепами на тракторе имеется гидрофицированный Прицепной крюк. Пневматическую систему трактора можно использовать для накачивания шин и других целей.

Кабина трактора установлена на резиновых амортизаторах и не связана жестко с остовом трактора, что снижает уровни вибрации и шума. Двери и стенки кабины обиты теплошумоизоляционными материалами. Обогревается кабина отопителем, который отбирает тепло от водяной системы двигателя. В условиях запыленности и в жару в кабину подается предварительно очищенный, охлажденный и увлажненный воздух. Естественная вентиляция кабины осуществляется через открывающиеся крышу и заднее окно.

Для очистки переднего ветрового стекла, кроме стеклоочистителя, предусмотрен электрический стеклоомыватель.

Одноместное сиденье тракториста снабжено торсионной подвеской и гидравлическим амортизатором. Положение и жесткость сиденья регулируются в зависимости от массы и роста тракториста. Положение рулевого колеса также может быть изменено для удобства управления и входа в кабину.

Жесткость каркаса кабины отвечает требованиям безопасности при аварийном опрокидывании трактора. Предусмотрены также ремни безопасности, которые крепятся к сиденью. Форма облицовки кабины и в целом трактора рационально увязана с удобством обслуживания и условиями труда.

Форма облицовки кабины и в целом трактора рационально увязана с удобством обслуживания и условиями труда.

Беларусь МТЗ 80 Дизель» производства Nebraska Tractor Test Lab

- < Предыдущая статья

- Следующая статья >

Дата этой версии

1-1-1973

Резюме

ПОЯСНЕНИЯ ОТЧЕТА ОБ ИСПЫТАНИЯХ ОБЩИЕ УСЛОВИЯ Восточный трактор является серийной моделью, оборудованной для общего использования. Энергопотребляющие принадлежности могут быть отключены только тогда, когда это удобно оператору на практике. В качестве балласта можно добавить дополнительный груз, если производитель регулярно поставляет его в продажу. Статическая нагрузка на шины и давление в шинах должны соответствовать рекомендациям Стандартов на шины, опубликованных Обществом автомобильных инженеров. ПОДГОТОВКА К РАБОЧЕМУ ЗАПУСКУ Картер двигателя сливается и заливается отмеренное количество нового масла в соответствии с требованиями руководства по эксплуатации. Используемое топливо и операции по техническому обслуживанию также должны соответствовать опубликованной информации, поставляемой с трактором. Затем трактор разминируют на 1 час на дышле в соответствии с опубликованными рекомендациями производителей. Представитель производителя присутствует для принятия соответствующих решений относительно механических регулировок. Трактор оснащен примерно таким количеством добавленного балласта, которое используется во время испытаний на максимальное дышло. Высота протектора шины должна составлять не менее 65% от высоты нового протектора перед запуском на максимальной мощности. ХАРАКТЕРИСТИКИ РЕМНЯ ИЛИ ОТБОРА МОЩНОСТИ Максимальная мощность и расход топлива. Представитель производителя делает настройки карбюратора, топливного насоса, зажигания и регулятора, которые остаются неизменными на протяжении последующих больших пробегов. Регулятор и рычаг управления регулятором с ручным управлением настроены на обеспечение высоких оборотов холостого хода, указанных производителем для максимальной мощности.

Используемое топливо и операции по техническому обслуживанию также должны соответствовать опубликованной информации, поставляемой с трактором. Затем трактор разминируют на 1 час на дышле в соответствии с опубликованными рекомендациями производителей. Представитель производителя присутствует для принятия соответствующих решений относительно механических регулировок. Трактор оснащен примерно таким количеством добавленного балласта, которое используется во время испытаний на максимальное дышло. Высота протектора шины должна составлять не менее 65% от высоты нового протектора перед запуском на максимальной мощности. ХАРАКТЕРИСТИКИ РЕМНЯ ИЛИ ОТБОРА МОЩНОСТИ Максимальная мощность и расход топлива. Представитель производителя делает настройки карбюратора, топливного насоса, зажигания и регулятора, которые остаются неизменными на протяжении последующих больших пробегов. Регулятор и рычаг управления регулятором с ручным управлением настроены на обеспечение высоких оборотов холостого хода, указанных производителем для максимальной мощности. Максимальная мощность измеряется путем подключения ременного шкива или коробки отбора мощности к динамометру. Затем динамометрическую нагрузку постепенно увеличивают до тех пор, пока двигатель не будет работать с номинальной частотой вращения, указанной изготовителем для максимальной мощности. Измеряется соответствующий расход топлива. Различная мощность и расход топлива. Шесть различных уровней мощности используются для отображения соответствующих показателей расхода топлива и того, как регулятор заставляет двигатель реагировать на следующие изменения динамометрической нагрузки: 85% динамометрического крутящего момента при максимальной мощности; минимальный динамометрический крутящий момент, ½ крутящего момента 85%; максимальная мощность; ¼ и ¾ крутящего момента 85%. Поскольку трактор, как правило, подвергается различным нагрузкам, средние результаты этого теста хорошо подходят для прогнозирования расхода топлива трактором при обычном использовании. ХАРАКТЕРИСТИКИ ТЯГОВОЙ ТЯГИ Все регулировки двигателя такие же, как и при испытаниях ремня или коробки отбора мощности.

Максимальная мощность измеряется путем подключения ременного шкива или коробки отбора мощности к динамометру. Затем динамометрическую нагрузку постепенно увеличивают до тех пор, пока двигатель не будет работать с номинальной частотой вращения, указанной изготовителем для максимальной мощности. Измеряется соответствующий расход топлива. Различная мощность и расход топлива. Шесть различных уровней мощности используются для отображения соответствующих показателей расхода топлива и того, как регулятор заставляет двигатель реагировать на следующие изменения динамометрической нагрузки: 85% динамометрического крутящего момента при максимальной мощности; минимальный динамометрический крутящий момент, ½ крутящего момента 85%; максимальная мощность; ¼ и ¾ крутящего момента 85%. Поскольку трактор, как правило, подвергается различным нагрузкам, средние результаты этого теста хорошо подходят для прогнозирования расхода топлива трактором при обычном использовании. ХАРАКТЕРИСТИКИ ТЯГОВОЙ ТЯГИ Все регулировки двигателя такие же, как и при испытаниях ремня или коробки отбора мощности. Если изготовителем указана другая номинальная частота вращения коленчатого вала для работы на дышле, то положение ручного регулятора регулятора изменяется для обеспечения высоких оборотов холостого хода, указанных изготовителем в инструкции по эксплуатации. Изменение мощности и расхода топлива с балластом. Прогоны с различной мощностью сделаны, чтобы показать влияние устройств управления скоростью (регулятор двигателя, автоматические коробки передач и т. д.) на мощность, скорость и расход топлива. Эти заезды выполняются по всей тестовой трассе с двумя поворотами на 180 градусов с минимальным радиусом 50 футов. Тяговое усилие устанавливается на 3 различных уровнях следующим образом: (1) как можно ближе к максимально возможной мощности тягового усилия, при этом трактор должен поддерживать скорость движения с максимальной мощностью на прямых участках испытательной трассы; (2) 75% тяги при максимальной мощности; и (3) 50% тяги при максимальной мощности. До 1958, данные о расходе топлива (10-часовой тест) были показаны только для тяги, полученной при максимальной мощности для тракторов с гидротрансформатором, и при 75% тяги, полученной при максимальной мощности для шестеренчатых тракторов.

Если изготовителем указана другая номинальная частота вращения коленчатого вала для работы на дышле, то положение ручного регулятора регулятора изменяется для обеспечения высоких оборотов холостого хода, указанных изготовителем в инструкции по эксплуатации. Изменение мощности и расхода топлива с балластом. Прогоны с различной мощностью сделаны, чтобы показать влияние устройств управления скоростью (регулятор двигателя, автоматические коробки передач и т. д.) на мощность, скорость и расход топлива. Эти заезды выполняются по всей тестовой трассе с двумя поворотами на 180 градусов с минимальным радиусом 50 футов. Тяговое усилие устанавливается на 3 различных уровнях следующим образом: (1) как можно ближе к максимально возможной мощности тягового усилия, при этом трактор должен поддерживать скорость движения с максимальной мощностью на прямых участках испытательной трассы; (2) 75% тяги при максимальной мощности; и (3) 50% тяги при максимальной мощности. До 1958, данные о расходе топлива (10-часовой тест) были показаны только для тяги, полученной при максимальной мощности для тракторов с гидротрансформатором, и при 75% тяги, полученной при максимальной мощности для шестеренчатых тракторов. Максимальная мощность с балластом. Максимальная мощность измеряется на прямых участках тестовой трассы. Данные показаны не более чем для 12 различных передач или скоростей движения. Некоторые передачи или скорости движения могут быть опущены из-за сильного проскальзывания тяговых элементов или из-за того, что скорость движения может превысить безопасный предел для испытательной трассы. Максимальная безопасная скорость для трассы Nebraska Test установлена на уровне 15 миль в час. Пределы проскальзывания были установлены на уровне 15% и 7% для пневматических шин и стальных гусениц или грунтозацепов соответственно. Более высокое проскальзывание дает сильно различающиеся результаты. Максимальная мощность без балласта. Весь добавленный балласт удаляется с трактора. Максимальная мощность тяги трактора определяется той же процедурой, которая используется для получения максимальной мощности с балластом. Передача (или скорость движения) такая же, как и в 10-часовом тесте. Изменение мощности и скорости движения с балластом.

Максимальная мощность с балластом. Максимальная мощность измеряется на прямых участках тестовой трассы. Данные показаны не более чем для 12 различных передач или скоростей движения. Некоторые передачи или скорости движения могут быть опущены из-за сильного проскальзывания тяговых элементов или из-за того, что скорость движения может превысить безопасный предел для испытательной трассы. Максимальная безопасная скорость для трассы Nebraska Test установлена на уровне 15 миль в час. Пределы проскальзывания были установлены на уровне 15% и 7% для пневматических шин и стальных гусениц или грунтозацепов соответственно. Более высокое проскальзывание дает сильно различающиеся результаты. Максимальная мощность без балласта. Весь добавленный балласт удаляется с трактора. Максимальная мощность тяги трактора определяется той же процедурой, которая используется для получения максимальной мощности с балластом. Передача (или скорость движения) такая же, как и в 10-часовом тесте. Изменение мощности и скорости движения с балластом. Скорости движения, соответствующие тяговому усилию за пределами диапазона максимальной мощности, получены, чтобы показать «пробуксовочную способность» трактора. Разбег начинается с тяги на максимальной мощности; затем применяется дополнительное тяговое усилие, чтобы вызвать снижение скорости. Прогон завершается одним из трех условий; (1) достигается максимальное тяговое усилие, (2) достигается максимальный предел проскальзывания или (3) достигается какой-либо другой рабочий предел.

Скорости движения, соответствующие тяговому усилию за пределами диапазона максимальной мощности, получены, чтобы показать «пробуксовочную способность» трактора. Разбег начинается с тяги на максимальной мощности; затем применяется дополнительное тяговое усилие, чтобы вызвать снижение скорости. Прогон завершается одним из трех условий; (1) достигается максимальное тяговое усилие, (2) достигается максимальный предел проскальзывания или (3) достигается какой-либо другой рабочий предел.

Скачать

ЗАГРУЗКИ

С 27 июня 2008 г.

Включено в

Общество энергетических систем,

История науки, технологий и медицины Commons,

Другое машиностроение Commons,

Общество физических наук и математики,

Общество естественно-математического образования,

История США

МОНЕТЫ

Авто — Беларусь МТЗ 80 Детали трактора

Выберите ваш продукт здесь

Пожалуйста, укажите интересующую вас категорию продукта

Поиск

(Необязательный)

- Фильтры

- Электрические компоненты

Посмотреть все технические детали

- Автомобильное электричество

Просмотреть все в разделе Универсальные детали

За прошедшие годы на рынке появилось множество различных моделей и конструкций тракторов, каждая из которых обладает большей мощностью и тяговым усилием, что позволяет повысить производительность труда в таких отраслях, как сельское хозяйство или строительство. К сожалению, регулярное использование трактора может привести к износу его частей.

К сожалению, регулярное использование трактора может привести к износу его частей.

Мы понимаем важность качества и надежности в этих отраслях. Вот почему Bepco имеет устоявшуюся репутацию поставщика качественных запчастей и аксессуаров для тракторов Авто-Беларус МТЗ 80. С нашим широким ассортиментом высококачественных запчастей и аксессуаров для тракторов для Авто-Беларус МТЗ 80 на конкурентоспособные цены , доставка на следующий день или даже в тот же день из нашей сети региональных складов и специальная группа технической поддержки , мы можем предложить вам наилучшее обслуживание, которое только можно себе представить. Нужны ли вам запчасти на трактор Авто — Беларус МТЗ 80 для планового осмотра или капитального ремонта или замены. Bepco считается специалистом среди универсалов в отрасли.

Мы ваш универсальный магазин для Авто — Беларусь МТЗ 80 частей

Постоянно расширяющийся ассортимент запчастей для вашего

Авто-Беларус МТЗ 80 трактор

Наше стремление к первоклассному обслуживанию и наши глубокие знания делают Bepco надежным партнером, который вам нужен для вашего Авто-Беларус МТЗ 80 части. Следя за отраслевыми и технологическими разработками, мы постоянно расширяем наш ассортимент , чтобы предложить полный сервис запасных частей и выбор для всех пользователей сельскохозяйственной техники. К ним относятся:

Следя за отраслевыми и технологическими разработками, мы постоянно расширяем наш ассортимент , чтобы предложить полный сервис запасных частей и выбор для всех пользователей сельскохозяйственной техники. К ним относятся:

- Тормоза

- Детали кабины и кузова, такие как газовые стойки, зеркала и сиденья

- Электрические компоненты, такие как выключатели, батареи, вилки и розетки и освещение

- Рычажный механизм

- Стекло

- Колеса и шины

Наша специализированная группа технической поддержки прошла обучение или работала у OEM-производителей или у франчайзинговых дилеров, поэтому мы знаем тракторы Авто-Беларусь МТЗ 80 наизнанку. Мы можем предоставить вам техническую помощь, поддержку и рекомендации по телефону, а также в полевых условиях. Кроме того, мы предлагаем технические паспорта, схемы Авто-Беларусь МТЗ 80, сервисные бюллетени, информацию по охране труда и технике безопасности, обучение по продуктам, а также помощь в разработке концепций розничной торговли.

Глобальный поставщик Авто — Беларусь МТЗ 80 запчастей со складами по всему миру

Мы поставляем нашим клиентам по всей Европе и миру через наши основные склады во Франции, Бельгии и Великобритании. Мы также работаем со складов в Испании, Австралии, Новой Зеландии, Южной Африке и Бразилии. На многих рынках мы предлагаем доставку на следующий день для всех заказов, размещенных с 8:00 до 18:00. Это означает, что мы можем помочь вам поддерживать ваш трактор Авто-Беларус МТЗ 80 в рабочем состоянии с помощью качественных запчастей в любое время, где бы вы ни находились, независимо от возраста машины. Мы ваши универсальный универсальный магазин для Авто-Беларусь МТЗ 80 запчастей .

Хотите купить новые запчасти Авто — Беларусь МТЗ 80 онлайн? Откройте для себя MyBepcoFinder

Хотите купить запчасти и аксессуары Авто — Беларусь МТЗ 80 с круглосуточным доступом к нашему онлайн-порталу с более чем 150 000 отдельных позиций ? Тогда, пожалуйста, подайте заявку здесь, чтобы стать клиентом.