Содержание

Э-Хим.Нефтехимические технологии.

12 февраля 2008 •

0 Comments

Производство индивидуальных ароматических углеводородов (бензола и толуола).

Данное производство осуществляют на установке Л Г-35-8/ЗООБ, сырьем которой служит фракция 62-105°С. В отличие от установки каталитического риформинга, работающей на получение высокооктановых компонентов автобензина, это производство имеет в своем составе дополнительные блоки, имеющие специфическое назначение: блок селективного гидрирования непредельных углеводородов (догидрирования), блок экстракции с регенерацией растворителя и блок ректификации экстракта на индивидуальные ароматические углеводороды.

Селективное гидрирование непредельных углеводородов. В составе установки ароматизации имеется отдельный блок, основной частью которого является реактор догидрирования, заполненный алюмоплатиновым катализатором с низким содержанием платины АН-10, АП-15 или ГО-1. Назначение этого блока — гидрирование непредельных углеводородов в составе ароматизированного катализата (обычно до 1,5%). Температура гидрирования 180-22СГС, объемная скорость 5-7 ч~’, давление 1,4-2,0 МПа. При нормальной работе блока гидрируются только олефино-вые углеводороды, концентрация ароматических углеводородов в катализате остается неизменной. При этом разность температуры на входе в реактор и выходе из него не должна превышать 6- !0°С, в противном случае это будет свидетельствовать о снижении селективности гидрирования. Обычно это наблюдается в конце цикла работы катализатора. Характеристика катализаторов селективного гидрирования приведена в табл.

Назначение этого блока — гидрирование непредельных углеводородов в составе ароматизированного катализата (обычно до 1,5%). Температура гидрирования 180-22СГС, объемная скорость 5-7 ч~’, давление 1,4-2,0 МПа. При нормальной работе блока гидрируются только олефино-вые углеводороды, концентрация ароматических углеводородов в катализате остается неизменной. При этом разность температуры на входе в реактор и выходе из него не должна превышать 6- !0°С, в противном случае это будет свидетельствовать о снижении селективности гидрирования. Обычно это наблюдается в конце цикла работы катализатора. Характеристика катализаторов селективного гидрирования приведена в табл.

Таблица Характеристика катализаторов селективного гидрирования

Показатели | Катализаторы | ||

АП-10 | АП-15 | ГО-1 | |

Массовая доля компонентов катализатора платина | 0. | 0,15 ±0.01 | 0,10 ±0,01 |

рений | — | — | 0,25 ±0,005 |

кадмии | — | — | 0,01 ±0,002 |

Насыпная плотность, г/см | 0,64 +0,4 | 0,64 +0,4 | 0.63 ±0,05 |

Коэффициент прочности (средний), кг/мм, не менее | 0,97 | ||

Размер таблеток, мм: диаметр | 2, 8 ±0.2 | ||

длина | 5 ±2 | ||

Каталитические свойства: активность — бромное число гидрированного катализата, г брома на 100 см’ продукта, не более | 0,1 | ||

селективность— абсолютная разность между массовой долей ароматических углеводородов в сырье и в продукте. | 1 | 2 | 1 |

Новые статьи

Дефекты лакокрасочных материалов и покрытий часть II

14 июля 2017

Дефекты лакокрасочных материалов и покрытий

14 июля 2017

Преобразователи пластовой и осыпающейся ржавчины

14 июля 2017

Статистика

Партнеры

Все права защищены © 2008 — 2023, Э-Хим.

Использование информации с сайта e-him.ru разрешено, при условии согласования с владельцем сайта и указания ссылки на этот сайт.

Please enable JavaScript to view the comments powered by Disqus.

ПРИЧИНЫ ОТЛОЖЕНИЙ В ДВИГАТЕЛЯX

1

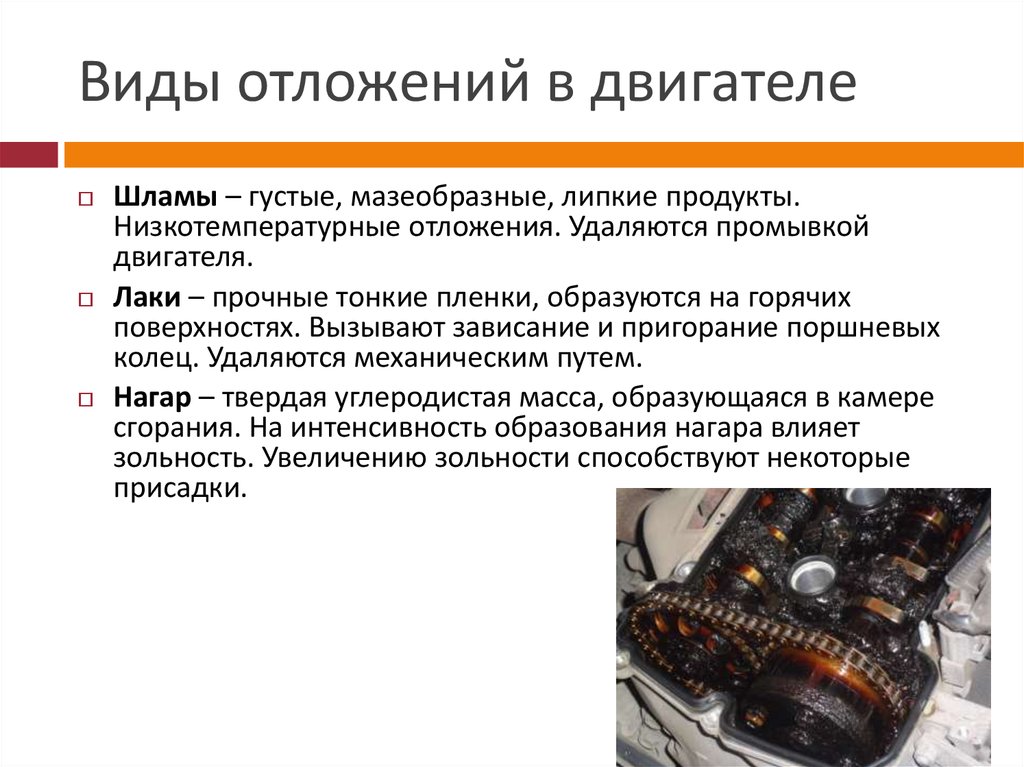

Причины отложений в двигателях

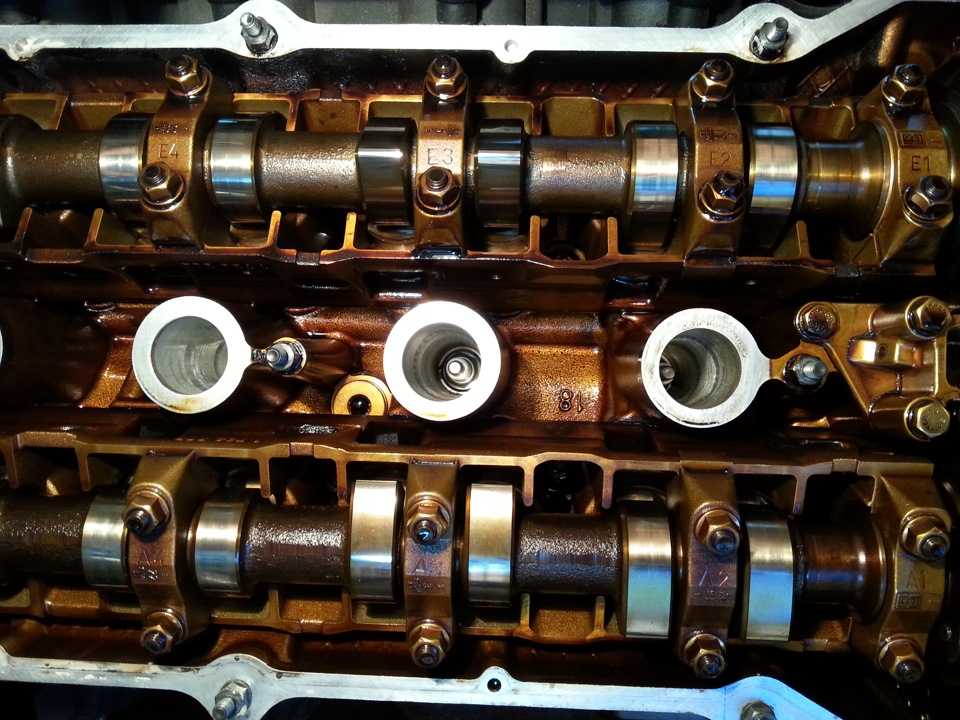

При эксплуатации двигателей даже на качественных моторных маслах у клиентов иногда возникают проблемы, связанные с чистотой деталей двигателей, контактирующих с системой смазки. В данном информационном письме будут описаны возможные причины таких проблем.

В данном информационном письме будут описаны возможные причины таких проблем.

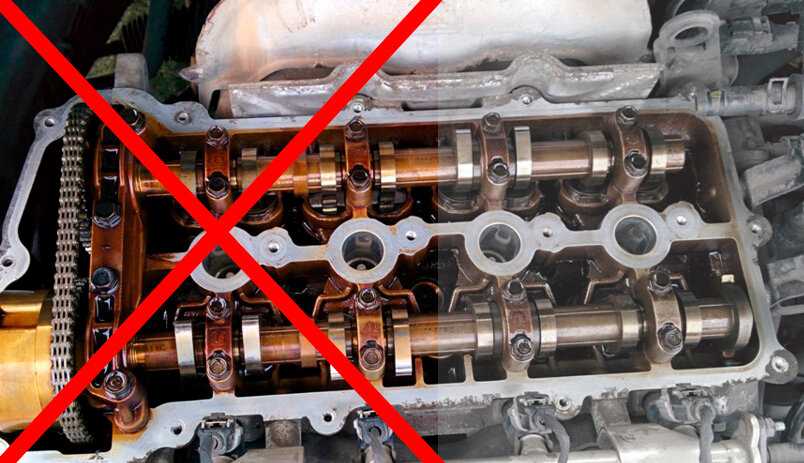

Чистота двигателя это обязательное условие его длительной и безупречной работы.

Производители двигателей из года в год предъявляют требования к моторным маслам, которые должны обеспечить желаемый параметр. Новые стандарты на моторные масла, которые принимают каждые два-три года, все больше ужесточают контроль чистоты двигателя и его компонентов.

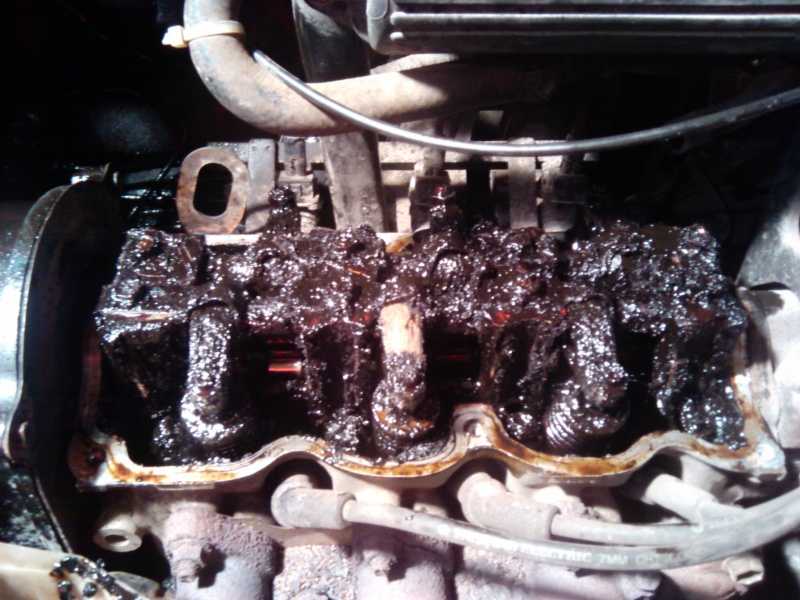

Однако, на практике, при разборке двигателя, работающего на дорогом, импортном масле, часто можно обнаружить толстый слой налета.

Ниже приведены возможные причины подобных проявлений:

- перегрев двигателя;

- длительная работа двигателя при низкой температуре масла;

- существенное превышение рекомендуемых интервалов замены масла;

- изношенный турбокомпрессор;

- попадание антифриза в масло;

- выработка дизелем больших количеств сажи

Рассмотрим детально каждую из этих причин.

2

Причина первая. Перегрев

Перегрев

При кратковременном сильном перегреве двигателя, особых проблем с маслом не возникает, но, чаще всего, для водителя это оборачивается дорогостоящим ремонтом двигателя. В таких случаях фиксируются деформация головки блока цилиндров, прихват или обрыв поршней.

Небольшой перегрев не так заметен, но его последствия более плачевны. Из-за не корректно работающей системы охлаждения, (это может быть термостат, радиатор, помпа, указатель температуры), температура двигателя и масла может повышаться на 20-30 градусов.

При регулярных перегревах до не критических для конструкции температур, аварийной поломки не происходит и, зачастую, водитель не фиксирует факты перегрева.

Однако, при этом происходит быстрое старение масла и износ двигателя. При перегреве масла, его вязкость существенно снижается, и тем самым ухудшается уплотнение маслом поршней и поршневых колец, а значит, увеличивается количество газов, прорывающихся в картер. Скорость реакций окисления и нитрации масла напрямую зависят от температуры и концентрации реагентов. Концентрация кислорода, азота и продуктов сгорания в картере перегретого двигателя намного выше. Сильное окисление и нитрация масла приводят, в конечном итоге, к его полимеризации, образованию отложений на деталях двигателя в виде нагара (от оранжевого до темно-коричневого цвета). Мягкого шлама в поддоне картера обычно в таких случаях нет.

Концентрация кислорода, азота и продуктов сгорания в картере перегретого двигателя намного выше. Сильное окисление и нитрация масла приводят, в конечном итоге, к его полимеризации, образованию отложений на деталях двигателя в виде нагара (от оранжевого до темно-коричневого цвета). Мягкого шлама в поддоне картера обычно в таких случаях нет.

3

Причина вторая. Низкая температура эксплуатации

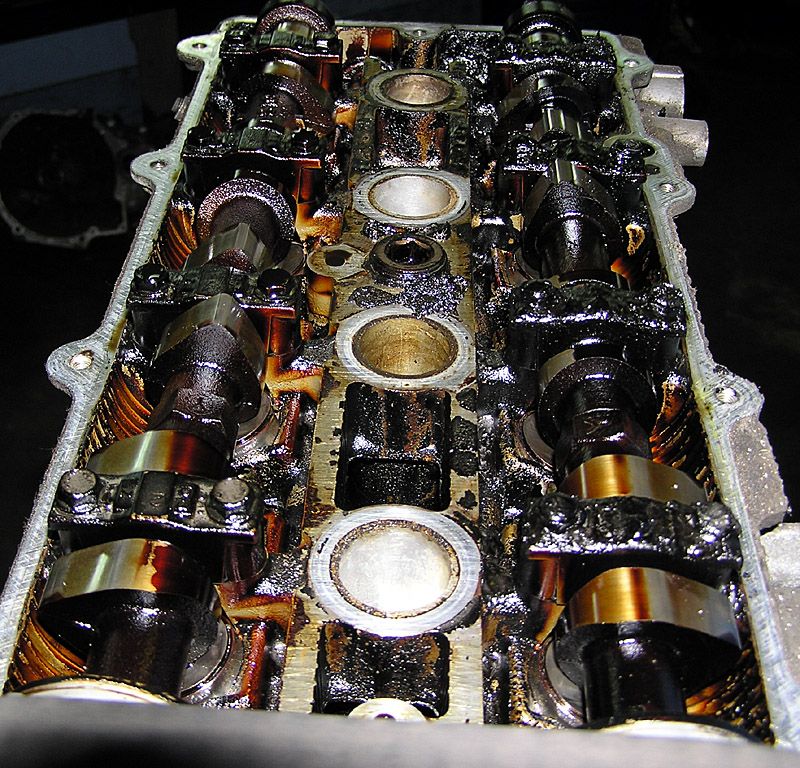

При неработающем термостате или частых коротких поездках с остановками двигателя, его температура не достигает рабочей номинальной величины. Топливо, сгорая в цилиндрах, образует комплекс продуктов сгорания и воду. При сгорании 1 литра бензина вырабатывается около 1 литра воды (при сгорании дизельного топлива — воды несколько меньше, а при сгорании газа больше). Основная масса воды, в виде пара, выходит через систему выхлопа, но небольшой процент попадает в картер двигателя.

При нормальной температуре двигателя (90-95ºС) пар через систему вентиляции и рециркуляции удаляется в атмосферу, а при низкой температуре — конденсируется на деталях двигателях, омываемых маслом. При таких условиях, масло с водой образует устойчивую гелеподобную эмульсию, которая захватывает на себя продукты износа двигателя, продукты сгорания топлива, образует кислоты. Это снижает моющий и диспергирующий потенциал масла. Его щелочное число быстро падает, а кислотное — растет.

При таких условиях, масло с водой образует устойчивую гелеподобную эмульсию, которая захватывает на себя продукты износа двигателя, продукты сгорания топлива, образует кислоты. Это снижает моющий и диспергирующий потенциал масла. Его щелочное число быстро падает, а кислотное — растет.

Если при нормальном температурном режиме моющего потенциала хватает на длительные интервалы замены, то при снижении температуры способность масла содержать двигатель в чистоте сокращается в разы. Поэтому, в таких моторах наблюдаются обширные отложения шлама, особенно в картере, где самая низкая температура масла и высокая концентрация воды.

Определенная часть водителей ошибочно считает, что низкая температура мотора повысит его ресурс, и спохватятся только зимой, когда обогреватель не будет нагревать салон автомобиля или когда будет затруднен пуск двигателя из-за возросшей вязкости водо-масляной эмульсии.

Специфика такого шлама заключается в том, что очевидна его низкотемпературная природа. Судить об этом можно по его цвету: обычно он мутный (из-за воды) с желто-черным оттенком, а структура мягкая и однородная. Легче всего его можно обнаружить, не разбирая двигатель, на крышке заливной горловины или щупе контроля уровня масла.

Судить об этом можно по его цвету: обычно он мутный (из-за воды) с желто-черным оттенком, а структура мягкая и однородная. Легче всего его можно обнаружить, не разбирая двигатель, на крышке заливной горловины или щупе контроля уровня масла.

4

Причина третья. Превышение интервалов замены масла

Здесь все просто. Любое масло рассчитано на определенный пробег в конкретном двигателе. Такой пробег, производитель двигателя устанавливает с учетом возможностей нефтехимии масел на момент его производства.

Учитывая, что технологии не стоят на месте, через несколько лет после выпуска автомобиля, стандарты, качество и потенциал масел улучшается, интервалы замены увеличиваются. Обычно водители этих тенденций не учитывают, опасаясь за непредвиденные последствия. Это правильная позиция, потому, что при увеличении интервала замены возникает большой риск износа или аварийной поломки. При превышении рекомендуемого интервала наработки, масло быстро утрачивает практически все свои свойства.

Самым заметным является рост или падение вязкости, увеличение расхода масла, рост коксуемости, быстрое образование твердых нагаров на поршнях и шламов во всей системе смазке. Процессы старения масла аналогичны тем, которые описаны в первой причине связанной с перегревом масла, однако, в данном случае, при двукратном превышении интервала наработки они проходят значительно медленнее.

Если подойти профессионально к обслуживанию двигателей, существенно увеличить интервал наработки масла, тем не менее, можно. Для этого требуется соблюдать три условия:

- Заправлять автомобиль качественным топливом на брендовых АЗС

- Использовать моторное масло высшего уровня качества известных производителей

- Контролировать изменение параметров масла в процессе его работы в двигателе

Выполнение этих условий позволит увеличить межсервисный интервал в 2-3 раза.

5

Причина четвертая. Износ турбокомпрессора

Конструкция турбокомпрессора такова, что уплотнение выхлопных газов от турбины осуществляется маслом, смазывающим пару “вал – втулка”. Даже при незначительном износе втулки, зазор между ней и валом увеличивается, и выхлопные газы просачиваются по валу в зону слива масла.

Даже при незначительном износе втулки, зазор между ней и валом увеличивается, и выхлопные газы просачиваются по валу в зону слива масла.

Такое просачивание вызвано тем, что давление масляного клина в изношенном подшипнике становится меньше, чем давление выхлопных газов на входе в турбину. Выхлопной газ при температуре около 100ºС смешивается с маслом в сливном канале, образуя высокотемпературный газо-масляный коктейль.

Понятно, что в таких условиях масло работать не может и попросту горит, а продукты его горения, окисления, нитрации и пиролиза выпадают в виде отложений коричневого цвета на деталях двигателя

6

Причина пятая. Попадание антифриза в масло

При попадании антифриза в масло, шлам приобретает бурый цвет. Такой внешний вид шлама может наблюдаться как в бензиновых, так и в дизельных двигателях. Причем, в бензиновых — цвет ближе к коричневому или рыжему, в дизельных — ближе к темно серому.

Причина такого шлама, вероятнее всего, кроется в антифризе, который регулярно попадет в моторное масло. Пути протечек известны и легко диагностируются. Однако, в случае незначительных утечек, дефект, чаще всего остается незамеченными, так как при малых расходах антифриза на долив, причины чаще списываются на не герметичность системы охлаждения (радиаторов и шлангов). Водители даже не подозревают, что антифриз попадает в масло.

Пути протечек известны и легко диагностируются. Однако, в случае незначительных утечек, дефект, чаще всего остается незамеченными, так как при малых расходах антифриза на долив, причины чаще списываются на не герметичность системы охлаждения (радиаторов и шлангов). Водители даже не подозревают, что антифриз попадает в масло.

При длительном систематическом попадании антифриза в картер двигателя через прокладку головки цилиндров либо трещину в системе охлаждения, происходит существенное ухудшение свойств моторного масла. При визуальном контроле уровня масла водитель на начальном этапе попадания антифриза, отклонений не замечает.

Здесь, важно отметить, широко распространенное заблуждение о том, что антифриз, в смеси с маслом, окрашивает его в мутновато — светлый цвет и легко диагностируется. На самом деле, при малых утечках, цвет не меняется поскольку, когда начинает меняться цвет масла концентрация антифриза достигает критических, с точки зрения нормальной работы двигателя концентраций (происходит снижение давления масла). Уровень антифриза в расширительном бачке быстро падает, и водитель предпринимает соответствующие шаги по ремонту двигателя.

Уровень антифриза в расширительном бачке быстро падает, и водитель предпринимает соответствующие шаги по ремонту двигателя.

При малой инфузии антифриза все вышеперечисленные проявления не наблюдаются, так как вода из смеси быстро испаряется, поэтому масло не мутнеет, а двигатель длительный период работает на смеси моторного масла и гликоля.

Возникает вопрос: что происходит с маслом и с двигателем в такой ситуации? Как известно, любой антифриз является смесью этилен/пропилен гликоля воды и присадок.

В двигателе вода, из маслогликолевой смеси, очень быстро испаряется через положительную вентиляцию картера. Этилен/пропилен гликоль коагулирует масла, придавая им свойства желеобразной субстанции, которая налипает на внутренних поверхностях двигателя.

Этот процесс очень медленный и продолжительный. Его скорость в первую очередь зависит от величины утечки антифриза в систему смазки двигателя. Единственно надежный способ диагностики подобного рода неисправностей это контроль параметров масла по наличию в нем антифриза и характерных присадок, которые характерны для охлаждающих жидкостей (это натрий, калий и бор).

В некоторых случаях подобную диагностику может провести сам водитель, обратив внимание на неоднородные субстанции на щупе масла или крышке заливной горловины. Однако точно и надежно эту проблему диагностируют только лабораторные испытания

7

Причина шестая. Шлам имеет насыщенный черный цвет и мягкую консистенцию

Такая картина может наблюдаться только в дизельном двигателе, и его причиной является чрезмерно большая концентрации сажи в моторном масле.

Сажа образуется в дизелях и является продуктом неполного сгорания дизельного топлива (атомарный углерод), которая при работе двигателя видна в виде черного дыма из выпускной системы. Часть сажи из камеры сгорания через цилиндропоршневую группу попадает в картер, где смешивается с маслом, после чего окрашивает его в черный цвет.

Иногда сажа может образоваться и в бензиновом двигателе при очень богатой топливной смеси. Но в таком случае, расход бензина существенно увеличивается.

Эволюция развития стандартов на моторные масла развивается по пути ужесточения требований к маслам, по способности удержания сажи в масле во взвешенном состоянии.

С каждым новым стандартом допускается все более высокий процент сажи. В настоящий момент, наивысшая концентрация сажи в масле, допускается в стандарте качества на моторные масла редакции 2009 года API CJ-4, на уровне до 6.7%. При более высокой концентрации сажи, диспергирующие присадки масла более не могут удерживать сажу во взвешенном состоянии, так как их активность рассчитана на концентрацию сажи до 6.0%. Вследствие этого, часть свободной сажи коагулируется с маслом и осаждается на деталях системы смазки.

Важно понять причину аномально высокой концентрации сажи в масле. Их может быть две:

- Основная и наиболее частая причина высокой концентрации сажи — это неправильная работа топливной системы (очень поздний впрыск топлива, и/или низкая компрессия двигателя). Предельно высокая концентрация сажи в масле не характерна для дизельных двигателей грузовых автомобилей европейского производства и, обычно, составляет не более 3% при наработке двигателя на одном образце масла около 100 000 км.

При таких концентрациях сажи в масле детали двигателя будут абсолютно чистыми.

При таких концентрациях сажи в масле детали двигателя будут абсолютно чистыми. - Вторая причина высокой концентрации сажи встречается реже — это большой пробег мотора на одной заливке масла. Для того, чтобы при нормально работающей системе впрыска топлива, в масле накопилось 6.0% сажи, оно в грузовом автомобиле должно наработать около 150 000 км.

Демистификация шлама и лака

Вы могли бы смолить свою крышу с этим. Прилипает ко всему. Он распространяется как рак. Вы думали, что избавитесь от него заменой масла и промывкой, но он снова вернулся — скрывается в вашем масле и захватывает внутренности вашей машины — грязь и лак.

Это звучит знакомо? Может быть, он у вас есть сейчас. Знаете ли вы, что вызывает шлам и налет и как остановить их распространение? Знаете ли вы, как предотвратить его повторение позже? Что еще более важно, понимаете ли вы его разрушительный потенциал?

Дополнительные ящики с шламом и лаком

Что касается промышленного оборудования, то в последние годы компания Noria столкнулась с удивительным ростом случаев образования шлама и нагара. Есть много возможных объяснений, но, возможно, самый большой вклад вносит растущий спрос на надежность машин. Сегодня в сообществе пользователей больше осведомленности о влиянии шлама и нагара на смазку и состояние оборудования. Люди проводят более тщательные проверки, задают больше вопросов и менее терпимы к его присутствию.

Есть много возможных объяснений, но, возможно, самый большой вклад вносит растущий спрос на надежность машин. Сегодня в сообществе пользователей больше осведомленности о влиянии шлама и нагара на смазку и состояние оборудования. Люди проводят более тщательные проверки, задают больше вопросов и менее терпимы к его присутствию.

Кроме того, мы наблюдаем рост использования базовых масел с низкой растворимостью (например, гидрокрекинга и ПАО), которые могут усугублять проблемы. Эти базовые компоненты, с одной стороны, более устойчивы к термическому и окислительному воздействию. С другой стороны, они могут быть более склонны к отложению и коагуляции продуктов разложения масла (оксиды, соли, угольная мелочь и т. д.), что приводит к образованию шлама и нагара.

Мы также замечаем, что все больше пользователей доводят смазочные материалы до предела, продлевая интервалы замены масла и в некоторых случаях неправильно обрабатывая эксплуатационные масла концентратами присадок. Многие отработанные масла в настоящее время восстанавливаются и возвращаются в эксплуатацию или смешиваются с новым маслом. В некоторых случаях эти несколько прогрессивные методы могут привести к более частым и серьезным проблемам с образованием шлама и нагара.

В некоторых случаях эти несколько прогрессивные методы могут привести к более частым и серьезным проблемам с образованием шлама и нагара.

Кроме того, многие организации лучше справляются с контролем утечек за счет лучшего технического обслуживания. Как ни странно, это может привести к более частым случаям образования шлама и лака. Когда утечка уменьшается, то же самое происходит и с пополнением свежих присадок и базовых компонентов, которые входят в состав косметического масла. Это имеет практический эффект сокращения срока службы масла.

Напротив, компании, как правило, поддерживают более прохладное, чистое и сухое оборудование, чем в прошлом, и лучше проводят анализ масла. Эти усовершенствованные методы обычно оказывают положительное и стабилизирующее воздействие на здоровье смазочных материалов и снижают риск образования шлама и образования нагара.

Причины образования шлама и лака

Подход к обнаружению и анализу проблем с образованием шлама и лака в машинах отличается от анализа отработанного масла. Во многих случаях это происходит потому, что доказательства не всегда находятся в масле. Шлам и лак следует анализировать напрямую, используя совершенно другой набор тестов и параметров оценки. Тем не менее, анализ отработанного масла играет важную диагностическую роль, помогая выявить возможные причины, а также исключить другие.

Во многих случаях это происходит потому, что доказательства не всегда находятся в масле. Шлам и лак следует анализировать напрямую, используя совершенно другой набор тестов и параметров оценки. Тем не менее, анализ отработанного масла играет важную диагностическую роль, помогая выявить возможные причины, а также исключить другие.

Условия, которые обычно приводят к проблемам с шламом и налетом, различаются, что усложняет процесс аналитического определения основной причины. Существует не менее 25 уникальных механизмов разложения смазочных материалов, ведущих к образованию шлама или лака. Вот некоторые из них:

- Аэрация жидкости

- Искрение от статического электричества

- Массовая термическая деструкция

- Загрязнение антифризом

- Коагуляция сажи

- Массовое окисление масла

- Гидролиз

- Длительное хранение в холодильнике

- Загрязненное смазкой масло

- Загрязнение едким моющим средством

- Нитрование

- Коксование на горячих поверхностях

- Радиологическое загрязнение

- Низкая эффективность сгорания двигателя и прорыв газов

- Высокоароматические топлива

- Сульфатирование (топливо, h3S и др.

)

) - Реакции коррозии свинца

- Реактивные компрессорные газы

- Аддитивные несовместимости

- Несовместимость базовых масел

Глядя на приведенный выше список, становится очевидным, что предписанные корректирующие действия зависят от точного обнаружения конкретной и часто неуловимой первопричины. Без этого исправление проблемы сводится к дорогостоящему и длительному процессу проб и ошибок. Для каждой причины есть свое уникальное средство.

Всегда полезно вести точную историю условий и наблюдений, которые привели к возникновению шлама и нагара. Процесс устранения неполадок зависит от создания файла дела, содержащего каждую небольшую часть информации и временную шкалу.

Осмотр машин

Смазочные материалы разлагаются по-разному, и продукты этого разложения в основном называются шламом и лаком. Эти продукты, как правило, неустойчивы в масле и в таком виде ищут место для посадки, то есть для отложения. В некоторых случаях отложения образуются на поверхностях машины точно в том месте, где произошло разложение масла, например, при закоксовывании горячей поверхности. В других случаях нефть разлагается в одном месте, но конденсируется на поверхности в другом месте.

В других случаях нефть разлагается в одном месте, но конденсируется на поверхности в другом месте.

Со временем некоторые отложения могут термически отверждаться (припекаться) до прочного эмалеподобного покрытия. Другие типы отложений, обычно в более прохладных зонах, остаются мягкими или липкими. Шлам не всегда черный или даже темный. Он может казаться прозрачным и жироподобным, похожим на вазелин. Ниже приведены примеры того, где и как может образоваться шлам и налет:

- Черные корки на механических уплотнениях

- Золотые адгезивные пленки на золотниковых клапанах гидравлических систем EHC

- Угольные отложения на баббитовых подшипниках скольжения

- Липко-коричневый майонез на масляных фильтрах дизельных двигателей

- Черные струпья на вкладышах упорных подшипников

- Комковатые, смолоподобные комки в дренажных линиях сушильных подшипников (бумагоделательная машина)

- Сероватые смолистые отложения на выпускных патрубках двигателей ПГ

- Углеродный остаток сервофильтров

- Твердая черная эмаль на днище поршня и поясках колец

- Твердоподобная грязь, прилипшая к крышкам клапанов двигателя

- Слизь тусклого цвета на масляных фильтрах компрессора

Нанесенный ущерб

Отложения, образующиеся на поверхностях машины, мешают надежной работе жидкости и механическим движениям машины. Они также могут способствовать износу и коррозии или просто прилипать к поверхностям. Например, отложения на золотнике сервоклапана могут привести к ухудшению посадки с натягом между золотником и отверстием. Это усугубляется адгезионными свойствами лака, который может прилипать частицы нефти к илистым землям, что приводит к обычному выходу из строя запорного клапана.

Они также могут способствовать износу и коррозии или просто прилипать к поверхностям. Например, отложения на золотнике сервоклапана могут привести к ухудшению посадки с натягом между золотником и отверстием. Это усугубляется адгезионными свойствами лака, который может прилипать частицы нефти к илистым землям, что приводит к обычному выходу из строя запорного клапана.

К другим типам отказов, связанных с образованием шлама и нагара, относятся закупорка отверстий, повреждение механических уплотнений, закупорка выпускных отверстий компрессоров, выход из строя подшипников скольжения, преждевременное забивание масляных фильтров и износ зоны сгорания дизельного двигателя.

Большинство организаций, страдающих от образования шлама и нагара, нуждаются в следующих трех вещах:

1. Они хотят знать основную причину проблемы.

2. Им нужны простые решения, чтобы быстро вернуть смазку и машину в эксплуатацию.

3. Они хотят знать, как предотвратить повторное появление первопричины.

Из-за влияния шлама и нагара на смазку и надежность машин в течение последних нескольких лет компания Noria активно изучала все, что только можно, об этом. Мы провели обширные лабораторные исследования.

Мы накопили стопки аналитического материала. Мы посовещались с экспертами и учеными. Мы прошерстили сотни страниц технической литературы. И мы отправились в поле, чтобы увидеть его в машинах, где он живет.

Об авторе

Шлам и лак в турбинных системах

Широкий спектр проблем, связанных с разложением жидкости, может повлиять на системы смазочного масла. Одной из растущих проблем является наличие шлама и нагара. Это условие может возникнуть даже в самых ухоженных машинах. Удивительно, но это может также возникнуть, когда масла не особенно старые или загрязненные, а также в термически стойких синтетических смазочных материалах и гидравлических жидкостях.

Рис. 1. Лакокрасочное покрытие на входной направляющей

1. Лакокрасочное покрытие на входной направляющей

Лопастной (IGV) клапан газовой турбины

Шлам и лак Определено

Продукты разложения смазочных материалов называются шламом и нагаром. Эти продукты начинаются в растворенной форме и накапливаются до тех пор, пока смазка не достигнет своей емкости, называемой точкой насыщения, заставляя любой избыток превращаться в нерастворимые продукты разложения. В некоторых случаях отложения образуются на поверхностях машины именно в том месте, где произошло ухудшение качества масла. В других случаях масло разлагается в одном месте, но нерастворимые продукты разложения переносятся в другое место движущейся жидкостью, образуя отложения на поверхностях.

Рис. 2. Образование лака на подшипнике скольжения и

Вал (предоставлено Cerestar Deutschland)

Со временем некоторые отложения могут термически отверждаться до прочного покрытия, похожего на эмаль. Другие типы отложений, как правило, в более прохладных зонах, остаются мягкими или липкими, а в некоторых случаях могут казаться прозрачными и жироподобными. Ниже приведены примеры возможного образования шлама и лака в смазочном масле турбины и в электрогидравлических системах управления:

Ниже приведены примеры возможного образования шлама и лака в смазочном масле турбины и в электрогидравлических системах управления:

- черные корки на механических уплотнениях

- золотые клейкие пленки на клапанах

- угольные отложения на баббитовых подшипниках скольжения

- липко-коричневые отложения на масляных фильтрах

- черные струпья на поверхностях торцевых уплотнений и вкладышах упорных подшипников

- нагар на механических поверхностях

Отложения, образующиеся на чувствительных поверхностях машины, мешают потоку жидкости и механическим движениям машины. Отложения также могут способствовать износу и коррозии или ухудшать теплопередачу, прилипая к поверхностям. Например, отложения на золотнике и отверстии сервоклапана могут затянуть посадку с натягом.

Другие типы отказов, вызванных шламом и лаком, включают:

- Неисправности запорного клапана ила

- заглушенные отверстия

- поврежденные механические уплотнения

- заглушенные разряженные порты

- износ подшипников скольжения (нарушение производства гидродинамической пленки)

- преждевременное засорение масляных фильтров

- ухудшение работы масляного радиатора

Турбинные системы

В турбинных системах немногие условия отказа могут нарушить работу так же быстро и полностью, как работа регулирующего клапана, покрытого лаком и заклинившего. Шлам может засорить регуляторы потока, сетчатые фильтры и важные каналы подачи масла. В последние годы увеличилось количество сообщений о случаях, связанных с образованием нагара и шлама в турбогенераторах.

Шлам может засорить регуляторы потока, сетчатые фильтры и важные каналы подачи масла. В последние годы увеличилось количество сообщений о случаях, связанных с образованием нагара и шлама в турбогенераторах.

Чтобы свести к минимуму время непредвиденных простоев, важно проявлять инициативу в отношении решения проблемы. В этой статье мы обсудим способы обнаружения и контроля деградации масла, но использование системы, предназначенной для борьбы с налетом, такой как система кондиционирования смазочных материалов SVR™, может решить проблему заранее.

SVR использует запатентованную технологию ионообменной смолы под названием ICB™ для удаления продуктов химического распада и нагара на молекулярном уровне, поддерживая смазочные материалы в течение постоянной непрерывной обработки.

Независимо от того, есть ли у вас решение для лечения или нет, вам необходимо получать предварительные рекомендации, которые сообщают о развитии потенциала лака. Риск особенно заметен в гидравлических системах высокого давления с сервоуправлением, работающих в непрерывном режиме и в тяжелых условиях.

Методы разложения и анализ

Прежде чем обсуждать методы анализа шлама и нагара в турбинных системах, полезно понять методы разложения смазочных материалов в турбинном смазочном масле и гидравлических системах.

Массовое окисление масла

Окисление вызывает деградацию основного масла с течением времени. В мягких условиях работы машины и в чистой окружающей среде окисление будет происходить постепенно с образованием растворенных продуктов разложения. Однако повышенные температуры ускоряют процесс окисления — общее эмпирическое правило состоит в том, что на каждые 10 ° C (18 ° F) повышения рабочей температуры скорость окисления удваивается (правило скорости Аррениуса).

Вода, металлы (например, частицы железа или меди) и аэрация также действуют как катализаторы, ускоряющие этот процесс. По мере того, как побочные продукты окисления накапливаются выше точки насыщения, они превращаются в нерастворимые продукты разложения, которые притягиваются к механическим поверхностям, что приводит к образованию шлама и лака в системе.

Термическая и компрессионная деградация базового масла

Термическая деструкция происходит из-за адиабатического сжатия захваченных пузырьков или при контакте масла с горячей поверхностью. Когда температура поверхности машины превышает 200°C (400°F), в зависимости от типа масла может начаться термическое разложение.

Такое тепло может исходить от сгорания газа, пара и сильно нагруженных поверхностей трения. Часто аэрация происходит из-за перемешивания бака, падающих возвратов масла или притирки поверхности. Утечки во всасывающей линии, утечки через уплотнения насоса и зоны Вентури (зоны сокращения вены) также могут привести к попаданию воздуха в циркулирующие жидкости.

Независимо от способа уноса действует принудительная функция, приводящая к образованию шлама и нагара. Сбой теперь будет происходить по одному из двух путей; оба включают адиабатическое сжатие либо в зоне нагрузки системы смазки, либо в зоне давления гидравлической системы управления.

Адиабатическое сжатие происходит, когда пузырьки воздуха перемещаются от низкого давления к высокому давлению. Воздушный пузырь быстро сжимается (имплозия), что приводит к захвату и концентрации тепла и резкому повышению температуры масла. Достигаемые температуры (обычно более 1000°F) часто более чем достаточны для термической деградации масла.

Электростатический разряд

Исследования влияния статического разряда в гидравлических системах проводились с 19 века.70-е годы. Статический разряд — это форма локализованной термической деградации, которая обсуждалась ранее. В последнее время внимание было обращено на электризацию жидкости и статический разряд как на существенный фактор образования шлама и нагара в турбинных системах.

Генерация электростатического заряда происходит в жидкостных системах в результате внутреннего молекулярного трения и электрического потенциала между жидкостью и поверхностями машины (особенно там, где не образуются граничные пленки, такие как пустоты масляного фильтра). На величину статического заряда масла влияет множество факторов; однако заземление самой машины мало влияет на снижение распространения заряда.

Это связано с тем, что масло является непроводящим, что эффективно самоизолирует зоны заряженной жидкости от заземленных поверхностей. Как только эти заряды накапливаются в зонах рабочей жидкости, включая резервуары, последующий статический разряд, подобный удару молнии через жидкость, может вызвать локальную термоокислительную деградацию масла.

Рис. 3. Кислотное число (AN) турбинного масла, подвергнутого воздействию статических зарядов

после нулевого, шести и девяти месяцев хранения

Согласно исследованиям, проведенным доктором Сасаки, искровые разряды могут достигать температуры до 20 000°C. Кроме того, он обнаружил, что, хотя первоначальный отказ локализован, процесс химического разложения является автокаталитическим. В одном исследовании образец турбинного масла подвергался воздействию искровых разрядов. Кислотное число (AN) было измерено на образцах нефти сразу после первоначального воздействия и снова после шести и девяти месяцев хранения нефти.

Кроме того, он обнаружил, что, хотя первоначальный отказ локализован, процесс химического разложения является автокаталитическим. В одном исследовании образец турбинного масла подвергался воздействию искровых разрядов. Кислотное число (AN) было измерено на образцах нефти сразу после первоначального воздействия и снова после шести и девяти месяцев хранения нефти.

Результаты этого испытания показаны на рис. 3. AN было измерено сразу после испытаний и было одинаковым, независимо от количества искр, подвергавшихся воздействию турбинного масла, что свидетельствует о том, что деградация масла еще не началась. Однако после хранения наблюдалось значительное изменение AN, что указывает на то, что процесс окисления масла продвинулся дальше индукционного периода, даже при хранении в темноте при комнатной температуре.

| Стадии отказа | Условия тестируемой жидкости | Соответствующий аналитический метод |

| Первый этап (предшествующий этап) — первопричины, которые продвигают жидкость на следующий этап | Поддающиеся измерению основные причины окисления: 90 129 1.  Загрязнение частицами Загрязнение частицами 2. Мусор износа 3. Загрязнение воды 4. Истощение антиоксидантной добавки | 1. Различные лабораторные методы подсчета частиц (оптический, метод закупорки пор и микроскопический) 2. Элементный анализ, феррография, анализ плотности железа 3. Различные лабораторные методы, включая Карла Фишера и FTIR . 4. Методы включают FTIR, RPVOT, RULER и HPDSC |

| Этап второй (переходный этап) — Начало деградации базового масла и повышение риска образования нагара | Наличие растворимого окисления продукты для формы: 1. Карбоновые кислоты, муравьиные кислоты и др. 2. Смолы высокой плотности, полимеры и т.п. 3. Хромофорные соединения (цветные тела) | 1. FTIR (1730 см-1), AN 2. Коагулированные нерастворимые оксиды 3. Спектрофотометрия, патч-колориметрия |

| Третий этап (стадия атаки) — Более продвинутая фаза окисления, где значительный риск лака, коррозии и нарушенной смазки присутствует | Наличие как растворимых, так и нерастворимые продукты окисления с образованием: 1.  Металлокарбоксилатные мыла и шлам Металлокарбоксилатные мыла и шлам 2. Взвешенные нерастворимые оксиды 3. Повышение вязкости масла | 1. Анализ ила (донный осадок, органический фильтрационный осадок и т.д.) методом элементного анализа, FTIR (1730 см-1), ГХ/МС 2. Ультрацентрифуга, патч-тест, патч-колориметрия 3. Вискозиметрия |

Таблица 1. Методы анализа | ||

Методы анализа для мониторинга шлама и лака

Аналитические методы измерения шлама и лака различаются в зависимости от механизма отказа. Эти методы делятся на три категории в зависимости от целевой стадии загрязнения или продукта разложения. Первая стадия является предвестником состояния. В частности, это относится к загрязнителям, которые придают смазочным материалам склонность к образованию оксидов и других продуктов распада масла.

Второй этап является переходным этапом. Как правило, он состоит из растворимых оксидов и других растворенных примесей, которые впоследствии могут синтезироваться с образованием нерастворимых соединений. Условием, которое способствует переходу от второй стадии (растворимой в оксиде) к стадии третьей (нерастворимой в оксиде), может быть холодная температура масла или просто состояние пересыщения (концентрация оксидов выше точки насыщения лака).

Как правило, он состоит из растворимых оксидов и других растворенных примесей, которые впоследствии могут синтезироваться с образованием нерастворимых соединений. Условием, которое способствует переходу от второй стадии (растворимой в оксиде) к стадии третьей (нерастворимой в оксиде), может быть холодная температура масла или просто состояние пересыщения (концентрация оксидов выше точки насыщения лака).

| Стадии отказа | Условия тестируемой жидкости | Соответствующий аналитический метод |

| Первый этап (предшествующий этап) — первопричины, которые продвигают жидкость на следующий этап | Поддающиеся измерению основные причины: 90 129 1. Нарушение деаэрационных свойств 2. Перекрестное загрязнение (смешанные смазочные материалы) 3.  Загрязнение полярными примесями (грязь, вода, окислы и др.) Загрязнение полярными примесями (грязь, вода, окислы и др.) | 1. Испытания на деаэрацию (ASTM D3427) 2. FTIR, элементный анализ и др. 3. Различные стандартные лабораторные тесты на такие примеси |

| Второй этап (переходный этап) — Начало деградации базового масла и повышение риска образования лакокрасочного покрытия | Наличие растворимого термика продукты разложения: 1. Оксиды азота 2. Хромофорные соединения (цветные тела) 3. Условия локализованного теплового отказа | 1. Толстоячеистый (500 мкм) FTIR для нитрование (1639 см-1) 2. Спектрофотометрия, патч-колориметрия 3. Типовые испытания (сочетание вышеуказанных испытаний с RPVOT, AN, вязкостью и т. д.) для дифференциации разложения масла в объеме |

| Третья стадия (стадия атаки) — более продвинутая фаза деградации, при которой присутствует значительный риск образования лака | Наличие как растворимых, так и нерастворимых продуктов термического разложения с образованием: 1.  Взвешенные высокомолекулярные оксиды азота и аналогичные смолистые нерастворимые соединения Взвешенные высокомолекулярные оксиды азота и аналогичные смолистые нерастворимые соединения 2. Шлам и отложения | 1. Ультрацентрифуга, колориметрия пластыря, коагулированные нерастворимые вещества 2. Анализ ила (донного осадка, органического осадка на фильтре и т. д.) методом элементного анализа, FTIR, GC/MS |

Таблица 2. Методы термического анализа | ||

Третий этап – это этап атаки. В то время как условия на первой и второй стадиях могут не повредить машину, загрязняющие вещества на третьей стадии являются поверхностно-активными и могут вызывать отложения, коррозию или механический износ. Первый и второй этапы более активны, т. е. аналитические методы выявляют аберрантные состояния до того, как произойдет повреждение или повреждение машины. Третий этап — это этап профилактического обслуживания, когда зарождающийся или надвигающийся отказ машины уже происходит.

| Стадии отказа | Условия тестируемой жидкости | Соответствующий аналитический метод |

| Первый этап (предшествующий этап) — первопричины, которые продвигают жидкость на следующий этап | Основные причины: 1. Чрезмерно сухое масло 2. Чрезвычайно чистое масло 3. Неокисленное масло 4. Падение проводимости масла | 1. Карл Фишер, измеритель точки росы 2. Счетчики частиц (различные), общее количество нерастворимых веществ 3. AN, RPVOT, FTIR (1730 см-1) 4. Измерители проводимости, тестеры диэлектрического пробоя, измерители диэлектрической проницаемости и др. |

| Этап второй (переходный этап) — Начало деградации базового масла и повышение риска образования нагара | Наличие растворимых продуктов термического разложения: 1.  Хромофорные соединения (цветные тела) Хромофорные соединения (цветные тела) 2. Условия локализованного теплового отказа | 1. Спектрофотометрия, патч-колориметрия 2. Типовые испытания (объединение вышеуказанных испытаний с RPVOT, AN, вязкостью и т. д.) для дифференциации разложения масла в объеме* |

| Третья стадия (стадия атаки) — более продвинутая фаза деградации, при которой присутствует значительный риск образования лака | Наличие растворимых и нерастворимых продуктов термодеструкции: 1. Суспензии высокомолекулярных аналогичных смолистых нерастворимых соединений 2. Шлам и отложения 3. Газовыделение | 1. Коагулированные общие нерастворимые вещества 2. Анализ шлама (донный осадок, фильтрационный осадок и т.д.) методом элементного анализа, FTIR (1730 см-1), ГХ/МС 3. Температура вспышки, газовая хроматография для ацетилена и других газов* |

*Примечание. | ||

Окисление является хорошо известным механизмом деградации масла, и его относительно просто контролировать с помощью традиционных методов анализа масла по сравнению с другими механизмами отказа. Термическая деградация, хотя и менее изученная, также распространена и может быть проанализирована с помощью традиционного анализа масла. Эффекты статического разряда все еще относительно новы для области анализа нефти. Его сложнее анализировать (изолировать как первопричину) с помощью традиционных методов анализа масла.

Стадии деградации и аналитическая схема для окисления, термической и компрессионной деградации базового масла и условий статического разряда представлены в таблицах с 1 по 3.

Многочисленные аналитические тесты указаны в таблицах с 1 по 3. Представляет интерес обсудить несколько таких тестов и то, как их результаты можно использовать для различения различных механизмов отказов.

Колориметрия мембранных пятен (MPC) — потенциал лака (ASTM D7843-21)

По мере окисления в масле образуются материалы разложения, которые накапливаются в масле. Тестирование потенциала лака MPC представляет собой адаптированный тест на пластырь с использованием неполярного растворителя и спектрофотометра для количественного определения нерастворимых цветных тел, которые захватываются на пластыре. Поскольку результат MPC будет тем выше, чем дольше образец находится в контейнере для образца, процедура ASTM требует периода сброса, при котором образец нагревается до 140°F (60°C) в течение 24 часов и выдерживается в течение 68-74 часов. Таким образом, все лаборатории могут проводить испытания ПДК одновременно. Полученный лаковый потенциал пластыря выражается как ΔE. Рекомендуемым правилом эксплуатации является поддержание MPC ΔE <20.

Рекомендуемым правилом эксплуатации является поддержание MPC ΔE <20.

Инфракрасная спектроскопия с преобразованием Фурье

По мере усиления окисления обычными побочными продуктами реакции являются двойные связи углерод-кислород, также называемые карбонильной группой. Карбонильные пики на спектрах FTIR в области 1740 см-1 (рис. 4), легко идентифицирующие окисление. По мере увеличения окисления пики поглощения в этой области будут увеличиваться. Кроме того, ингибиторы фенола, используемые в качестве антиоксидантов в масле, показывают пики около 3650. Изменения в этом пике также заслуживают внимания.

Рис. 4. Спектр FTIR, показывающий

Пик окисления около 1740 см-1 Диапазон

Поскольку термическое разложение может происходить без значительного количества кислорода, часто наблюдаются различные побочные продукты разложения. Следовательно, пик 1740 см-1 вряд ли будет значительным. Вместо этого побочные продукты термической деградации базового масла проявляются в диапазоне от 1600 до 1640 см-1, что также известно как пик нитрования из-за азотсодержащих побочных продуктов, который более выражен при использовании толстоячеистого (путь 500 мкм) длина) спектрометр.

Кислотное число (ASTM D974 или D664)

Кислотное число (AN), ранее называемое общим кислотным числом (TAN), со временем увеличивается из-за процесса окисления. В больших турбинных системах изменение AN должно быть очень постепенным, с повышением всего на 0,3-0,4 по сравнению с базовым уровнем нового масла, часто достаточным для отказа от масла.

Испытание на окисление во вращающемся сосуде под давлением (ASTM D2272)

RPVOT измеряет стойкость масла к окислению. Эта информация указывает оставшийся срок службы масла в условиях окисления (RUL) и рассчитывается путем деления результата пробы в процессе эксплуатации, выраженного в минутах, на результат нового масла. На значения RPVOT влияют тип и количество антиоксидантов, присутствующих в масле, и устойчивость базового масла к окислению. Предупредительные и критические пределы для турбинных масел обычно составляют 60% и 40% RUL соответственно.

Линейная развертка вольтамперометрии (ASTM D6971)

Измеряет содержание антиоксидантов ароматических аминов и стерически затрудненных фенолов в турбинных маслах новых или находящихся в эксплуатации типов. Значения выражены в процентах от новых базовых уровней масла. Предупреждающие уровни выражены при <50% основного антиоксиданта, которым обычно является амин, но в маслах некоторых марок им также может быть фенол. Критическое значение составляет <25% от основного антиоксиданта.

Значения выражены в процентах от новых базовых уровней масла. Предупреждающие уровни выражены при <50% основного антиоксиданта, которым обычно является амин, но в маслах некоторых марок им также может быть фенол. Критическое значение составляет <25% от основного антиоксиданта.

Вязкость (ASTM D445)

Во время окисления расщепленные молекулы масла рекомбинируют с образованием частиц с более высокой молекулярной массой. Увеличение абсолютной вязкости может указывать на то, что окисление становится более интенсивным. В некоторых случаях масло может подвергаться термическому крекингу во время деградации, когда молекулы масла разделяются на более мелкие молекулы. В результате может быть обнаружено снижение вязкости.

Температура вспышки (ASTM D92)

Температуру вспышки можно использовать для определения термического разложения, если молекулы масла подверглись термическому расщеплению. По мере увеличения процентного содержания низкомолекулярных фракций нефти из-за термического крекинга температура воспламенения будет соответственно снижаться.

Заключение

В этой статье обсуждался ряд методов деградации. Чтобы различать механизмы отказа и оценить потенциальную серьезность лакокрасочного покрытия, владельцам турбин следует рассмотреть комплекс тестов для мониторинга окислительного или химического разложения турбинных масел, таких как:

- ПДК

- FTIR

- КИСЛОТНЫЙ номер

- РПВОТ

- ЛСВ

- Вязкость

- Температура вспышки

Каталожные номера :

- Ливингстон Г., Clarus Technologies и Томпсон Б., Analysts, Inc. «Новый тест лака улучшает программу профилактического обслуживания». Практика анализа масла, журнал , июль 2005 г.

- Fitch, J., Noria Corporation. «Демистификация шлама и лака». Журнал Machinery Lubrication , январь 2002 г.

- Fitch, J., Noria Corporation. «Использование анализа масла для контроля образования лака и шлама». Журнал «Практика анализа масла» , май 1999 г.

- Корпорация Нория. «Подробности о разложении нефти». Журнал «Практика анализа масла» , май 2003 г.

- ASTM D4378-03. Стандартная практика эксплуатационного мониторинга минеральных турбинных масел для паровых и газовых турбин, Ежегодный сборник стандартов ASTM 2005 г., Западный Коншохокен, Пенсильвания: Американское общество испытаний и материалов , 2005 г.

- Ямамото и Хирано. «Электрическое поведение сложных эфиров фосфорной кислоты». Wear , том 50, 1978, с. 349–355.

- «Электрокинетическая одежда». Журнал BFPR , Исследовательский центр Fluid Power, Стилуотер, Оклахома, 1988, том. 21, с. 137–145.

- Сасаки, А. и др. «Генерация статического электричества во время фильтрации масла». Журнал Lubrication Engineering , 19 сентября99, с. 14-21.

- Духовски, Дж. и соавт. «Преодоление электростатического разряда в гидравлических и смазочных системах за счет использования нового фильтрующего материала».

10+0,01

10+0,01 %. не более

%. не более При таких концентрациях сажи в масле детали двигателя будут абсолютно чистыми.

При таких концентрациях сажи в масле детали двигателя будут абсолютно чистыми. )

) Аналитические методы четкого выделения деградации масла в условиях электризации и статического разряда разработаны не полностью.

Аналитические методы четкого выделения деградации масла в условиях электризации и статического разряда разработаны не полностью.