Содержание

Все виды ремонта автомобилей ОКА в Краснодаре и Краснодарском крае.

Компания

занимается различными видами ремонта авто: Ремонт двигателя, МКПП, ходовой, замена масла АКПП,

аргонно-дуговая сварка, шлифовка плоскостей, ремонт и опреcсовка всех видов

головок, замена сёдел (под газ) любой сложности.

Автосервис

предоставляет перечень услуг:

диагностика;,

ремонт рулевых реек;,

демонтажные работы и разборка;,

шлифовка коленвала;,

расточка ГБЦ.,

— Изготовление направляющих втулок клапанов

— Изготовление сёдел Гбц

— Изготовление сёдел гбц из металлокерамики

— Метталокерамические седла клапанов

Ремонт двигателя – это процесс, позволяющий

поддерживать работоспособность или восстановить надежное функционирование

агрегата. Различные виды работ отличаются трудоемкостью и длительностью. Для

Для

того чтобы силовая установка машины функционировала как можно дольше,

обслуживание и ремонт лучше доверить мастерам нашего техцентра.

В зависимости от особенностей проведения работ ремонт двигателя может быть:

текущим;,

средним;,

капитальным.,

Изготовление направляющих втулок

клапанов и седел клапанов ГБЦ.

Седло клапана и направляющая клапана – это очень ответственные

детали ГБЦ. Их изготовление – это сложный технологический процесс.

Седла изготавливаются из специальных сплавов с добавлением хрома и меди с

повышенной износостойкостью, что позволяет решать задачи по ремонту ГБЦ. Седла

и направляющие могут работать как на форсированных двигателях, так и на

двигателях работающих на газу (метан).

ИНСТАГРАМ >>

подробнее…

Осуществляем ремонт и тюнинг выхлопных систем:

Комплексная диагностика выхлопных систем,

Ремонт выхлопных систем любой сложности,

Продажа, замена, ремонт катализаторов, гофр, резонаторов, глушителей,

Сварка глушителей,

Установка пламягасителей,

Установка пламягасителя в Краснодаре в короткие сроки.

Удалить катализатор в Краснодаре недорого

Гарантия качества

ЛЮБЫЕ МАРКИ АВТОМОБИЛЕЙ

Все виды услуг по ремонту и обслуживанию ходовой:

— замена стоек;

— замена рычагов;

— замена сайлентблоков;

— замена ступичных подшипников и многое другое!

Мастер по ремонту ходовой ждет Вас ежедневно с 9-00 до 19-00

подробнее…

Качественный профессиональный ремонт и техническое обслуживание а/м Газель -Бизнес, Next. Соболь, Баргузин. Ремонт двигателя УМЗ-4216.ЗМЗ-405, 406, 409. CUMMINS-2,8,Ремонт ходовой,ремонт тормозной системы, ремонт двигателя, ремонт коробки (КПП, трансмиссии), ремонт редуктора (моста), диагностика, ремонт ГБЦ (головки блока цилиндра), ремонт выхлопной системы, ремонт рулевой рейки.

Возможен выезд к автомобилю. Наличный и безналичный расчет. Минимальный срок работ! Скидки!!! Гарантия!

подробнее. ..

..

Ремонт автомобилей Ока — Ваз 1111, Ваз 1113 в автосервисе. Москва, Щербинка

Наш автосервис выполнит ремонт автомобилей Ока и техническое обслуживание автомобилей Ваз 1111, Ваз 11113 всего модельного ряда. Выполним ремонт автомобиля Ока, ремонт двигателя, коробки переключения передач (МКПП), электрооборудования, ходовой части, подвески автомобиля Ока, покраску и кузовной ремонт Ока. Компьютерный сход-развал, сварочные работы, комплексное, сезонное, сервисное ТО. Родилась Ока в 1989 году на Волжском автомобильном заводе. Родилась с двухцилиндровым мотором объемом 650 куб.см., в 1997 году объем увеличен до 750 куб.см. Выпускалась Ока и Камским автомобильным заводом и Серпуховским автозаводом. Скидки на ремонт до 11%.

Наши телефоны

8 (926) 233-40-30

8 (495) 849-10-00

[email protected]

Запись в автосервис

Адрес автосервиса

Москва, Бутово, Щербинка, ул. Космонавтов д 1, кор Б, стр. 33. Схема проезда.

Космонавтов д 1, кор Б, стр. 33. Схема проезда.

Прайс лист на ремонт автомобиля Ока, Ваз 1111 — 11113

Автосервис выполнит замену следующего

амортизатора — в сборе — СТОЙКИ

амортизатора переднего переборка снятого

балки задней в сборе

бампера заднего

бампера переднего

барабана тормозного заднего

башмака натяжителя цепи

бензобака

бензонасоса в баке

бензонасоса на двигателе

вакумного усилителя

вентилятора отопителя печки

вентилятора радиатора

водяного насоса

втулки стабилизатора, подушки и обоймы за шт.

втулки стабилизатора комплект

втягивающего реле на снятом стартере

ремонт ГБЦ, притирка, маслосъемных колпачков на снятой ГБЦ

генератора диодный мост на снятом

генератора

приемной части глушителя

глушителя задней частиосновного

глушителя средней части, резонатора

глушителя средней части, резонатора со снятием основного

ременя ГРМ — цепи

ремня ГРМ (цепи) и роликов (звездочек)

датчика заднего хода

датчика охлаждающей жидкости

двигателя – переборка снятого с авто

двигателя снятие и установка

двигателя вентилятора отопителя печки

диска тормозного переднего шт.

масла в гидроусилителе

масла в двигателе

масла в двигателе с промывочным маслом

охлаждающей жидкости

трамблера распределителя зажигания

картера двигателя

катушки зажигания

колодок тормозных задних комплект

колодок тормозных передних комплект

поршневых колец

КПП механической

кран управления отопителем

кулака поворотного

маслосъемных колпачков на ГБЦ

масляного насоса – на автомобиле

маятника рулевой трапеции

моста диодного со снятием генератора

отопителя В СБОРЕ со снятием торпеды

патрубков охлаждающей жидкости комплект

поворотного кулака в сборе

подвесного подшипника карданного вала

поддона двигателя

подушки двигателя задней

подушки двигателя передней

подшипника задней ступицы

подшипника передней ступицы

подшипника опорного передней стойки на снятой стойке

поршневых колец

проводов высокого напряжения

пружины задней — передней

пыльника приводного вала внешнего или внутреннего (шруса)

радиатора печки отопителя под панелью приборов

радиатора охлаждения

рулевой рейки механизма

рулевой трапеции – комплект

рулевого наконечника левого или правого

рулевой тяги правой или левой

рычага нижнего переднего подвески правого или левого

рычага верхнего переднего подвески правого или левого

сайлентблоков нижнего рычага со снятием рычага

сайлентблоков передних рычагов – все

сальника коленчатого вала заднего при снятой КПП

сальника коленатого вала переднего

сальника приводного вала при снятом приводе

стеклоочистителя в сборе

стеклоподъемника двери

стойки стабилизатора правого или левого

ступицы передней с кулаком и тормозным диском в сборе

суппорта переднего

сцепления снятие и установка комплекта

термостата

тормозной жидкости

тормозного диска

тормозного цилиндра заднего

тормозного шланга или трубки

тормозных барабанов

троса капота

троса ручника длинного 1 шт.

троса ручника короткого

троса спидометра

шаровой опоры нижней

шруса внутреннего со сливом масла

шруса наружного

фильтров

Запись в автосервис

С Уважением, автосервис Суперстор!

Капитальный ремонт авиационных двигателей – Disciples of Flight

21

АКЦИИ

Вещи изнашиваются, портятся и ломаются. Если это верно в любой отрасли, то в авиации тем более. Самолеты нуждаются в постоянном ремонте, осмотре и обслуживании независимо от того, используются они или нет. На самом деле, это распространенная теория о том, что у самолетов больше проблем и они нуждаются в большем количестве ремонта, когда они не используются регулярно.

Планеры и авиационные двигатели тщательно проверяются, регулируются и испытываются при каждой ежегодной или 100-часовой проверке. И часто во время этого ежегодного мероприятия обнаруживается и устраняется ряд проблем.

При осмотре двигателя мы ищем любые условия, которые могут повлиять на его надежность и летную годность. Конечно, одна из самых известных и обсуждаемых процедур, которую мы выполняем, — это проверка на сжатие. Это обычно ошибочно считается мерой здоровья двигателя. Хотя это испытание действительно дает очень ценные данные о сроке службы цилиндров, оно далеко не является основой для определения состояния двигателя. Правда в том, что вещи, которые делают авиационный двигатель небезопасным, обычно находятся глубже внутри двигателя, а не в самих цилиндрах.

Конечно, одна из самых известных и обсуждаемых процедур, которую мы выполняем, — это проверка на сжатие. Это обычно ошибочно считается мерой здоровья двигателя. Хотя это испытание действительно дает очень ценные данные о сроке службы цилиндров, оно далеко не является основой для определения состояния двигателя. Правда в том, что вещи, которые делают авиационный двигатель небезопасным, обычно находятся глубже внутри двигателя, а не в самих цилиндрах.

Недавно один из моих клиентов попросил меня выполнить капитальный ремонт двигателя самолета на двигателе его Cessna 182. Двигатель вышел за рамки рекомендуемого срока капитального ремонта как в часах, так и в календарном времени. Двигатель едва выдерживал требования по компрессионным испытаниям и стал потреблять больше масла. Он также имел тенденцию быстро чернеть после замены масла и издавать резкий запах. Это состояние возникает, когда компрессионные газы просачиваются через кольца и поджигают масло внутри картера. Это изменяет состав масла и приводит к тому, что масло теряет часть своих смазывающих и охлаждающих свойств.

Это изменяет состав масла и приводит к тому, что масло теряет часть своих смазывающих и охлаждающих свойств.

Снаружи двигатель выглядел нормально, но внутри требовалась помощь.

Судя по бортовым журналам, двигатель не разбирался с 90-х годов, когда на нем был последний капремонт авиадвигателя. Учитывая все обстоятельства, мы знали, что пришло время. Планировалось начать процесс, как только владелец отложит немного денег.

Мы ожидали, что внутри двигателя будет много неисправностей, и были удивлены, увидев, что, несмотря на большой износ и поломку, катастрофы не надвигались. Не было ничего, что могло бы привести к отказу двигателя в обозримом будущем, если бы что-то неожиданно не сломалось.

Так совпало, что через несколько недель после запуска проекта 182 у местного самолета 172 летной школы возникли проблемы с его двигателем TBO. Этот движок Лайкоминг использовался студентами в течение долгого времени и в конце концов начал работать с перебоями. За последние несколько часов из него сильно вытекало масло, и я решил, что пришло время заземлить его, независимо от того, в каких тяжелых условиях он работал.

Оживленная летная школа не была в восторге от ее отключения, но я твердо чувствовал, что пора.

Я тоже ожидал найти много неправильного внутри этого движка. Я не удивился, обнаружив более серьезные проблемы, когда мы его разобрали, что подтвердило мои опасения по поводу его летной годности.

Эти два проекта дают несколько хороших примеров того, что выходит из строя внутри авиационных двигателей, и я решил сфотографировать и задокументировать их, чтобы поделиться с другими, кому это может быть интересно. Ниже приведены наблюдения и информация, которые я собирал годами. Хотел бы я иметь все знания тех парней, которые изо дня в день выполняют капитальный ремонт авиадвигателя за капитальным ремонтом авиадвигателя. Но так как мое внимание разделено между множеством других предметов, поглощающих клетки мозга, я предложу то, что у меня есть, и ничего больше. Обычно я ремонтирую пару двигателей каждый год, либо для себя, либо для клиентов, а иногда провожу проверки забастовки винта. Я всегда отправляю любые детали, требующие машинной обработки или специализированной проверки, например, магнифлюкса, в уважаемые мастерские, которые выполняют такие работы. Моя работа состоит в том, чтобы убедиться, что части правильно соединяются.

Я всегда отправляю любые детали, требующие машинной обработки или специализированной проверки, например, магнифлюкса, в уважаемые мастерские, которые выполняют такие работы. Моя работа состоит в том, чтобы убедиться, что части правильно соединяются.

Я возился с двигателями всю свою взрослую жизнь и нахожу их увлекательными. Я иногда вспоминаю самый первый двигатель, который я «капитально отремонтировал», когда учился в старшей школе. Это был двигатель моего пикапа GMC, и я решил разобрать его и переделать, потому что это звучало весело. В основном, я хотел посмотреть, что внутри этого двигателя. Я купил комплект колец, подшипников и прокладок и пошел на работу, понятия не имея, что делаю. Даже мастер цеха не мог понять, в чем проблема, когда я вставил первый поршень и шатун. Как бы ни был большой читер, мы не могли провернуть двигатель, как только я затянул болты. Все говорили, что будет тесно, и так оно и было. Выяснилось, что я по незнанию купил подшипники, размер которых был увеличен на 0,030 дюйма. Как только гайки были затянуты сильнее, чем от руки, они зажали коленчатый вал с такой силой, что он никогда не проворачивался, как бы я ни старался. С тех пор у меня было несколько хороших учителей и большой опыт, который меня многому научил, и я уверен в своих способностях собрать двигатель.

Как только гайки были затянуты сильнее, чем от руки, они зажали коленчатый вал с такой силой, что он никогда не проворачивался, как бы я ни старался. С тех пор у меня было несколько хороших учителей и большой опыт, который меня многому научил, и я уверен в своих способностях собрать двигатель.

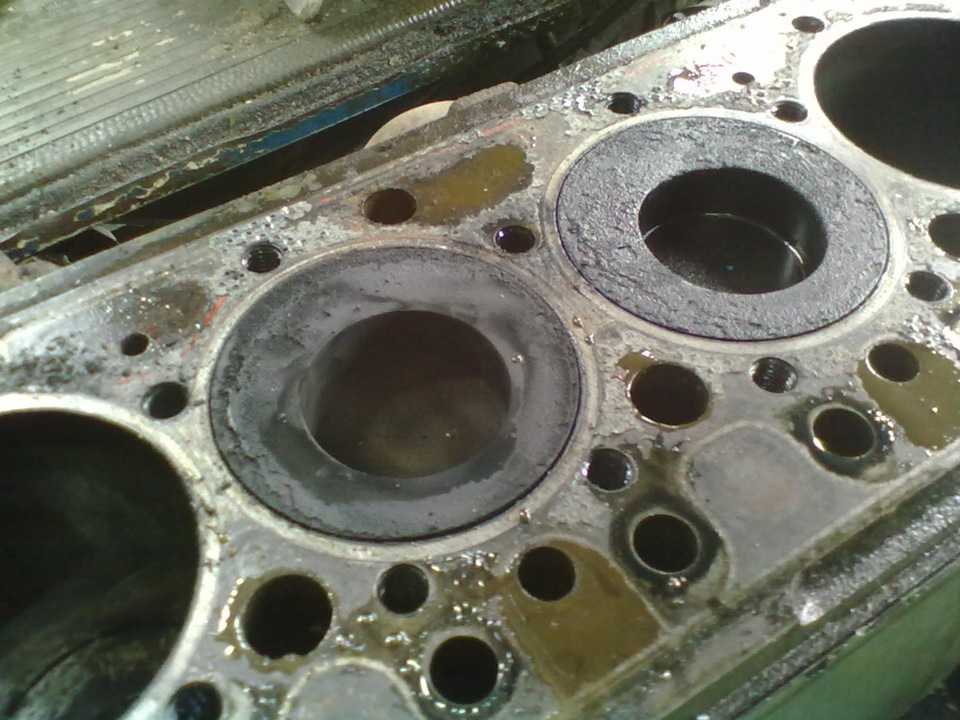

Когда мы разобрали двигатель Continental модели 182, мы обнаружили ряд повреждений, которые требовали ремонта. Но, как я уже говорил, ничто не заставляло меня думать, что летать в обозримом будущем было бы небезопасно. Проблемы внутри этого двигателя, как правило, были результатом нерегулярной эксплуатации. Распредвал, гидрокомпенсаторы и шестерни масляного насоса были сильно изъедены ржавчиной, скопившейся на этих деталях. Как только ржавчина присутствует, она становится абразивом между деталями, когда они работают вместе. Со временем закаленные поверхности начинают стираться, обнажая более мягкий металл под ними. Происходит точечная коррозия и ускоренный износ, а если оставить их слишком долго, детали становятся не подлежащими ремонту и требуют замены. Как видно на этих фотографиях, распределительный вал и толкатели были изъедены ямками и коррозией, и их пришлось утилизировать.

Как видно на этих фотографиях, распределительный вал и толкатели были изъедены ямками и коррозией, и их пришлось утилизировать.

Обратите внимание на сильную ржавчину и коррозию на кулачке распределительного вала. Язвы от ржавчины на этих толкателях. Этот двигатель был готов к капитальному ремонту.

Внутренняя часть авиационного двигателя подвержена воздействию собственного атмосферного климата, который может быть очень опасным для содержащихся в нем внутренних стальных деталей. Когда двигатель прогревается и охлаждается в обычном рабочем режиме, внутри может скапливаться значительное количество конденсата. Это происходит еще больше, когда влажность высокая или наружная температура низкая. Некоторые люди используют обогреватели двигателя, чтобы прогреть двигатель перед запуском в холодный день, и считают их полезными, потому что самолет легче запускается и масло быстрее поступает к критическим частям двигателя. Тем не менее, эти обогреватели никогда не должны оставаться включенными в течение длительного периода времени. Это приводит к накоплению конденсата внутри двигателя, что способствует быстрому повреждению внутренних компонентов.

Это приводит к накоплению конденсата внутри двигателя, что способствует быстрому повреждению внутренних компонентов.

Некоторые пилоты считают, что периодические запуски и запуск двигателя с земли для его прогрева полезны в периоды бездействия. Они будут запускать двигатель в течение 15 минут или около того на земле, чтобы слить масло и прогреть двигатель. На самом деле это одна из худших вещей, которые вы можете сделать для своего двигателя, потому что обычно он не нагревается до рабочих диапазонов, при которых можно удалить влагу. Ход по земле также может повредить двигатель самолета, потому что поток воздуха над двигателем недостаточен для надлежащего охлаждения цилиндров. Самое лучшее, что вы можете сделать для своего двигателя, — это летать на нем раз в неделю, достаточно долго, чтобы температура достигла нормального диапазона. В определенных климатических условиях с высокой влажностью эта проблема может быть более серьезной, чем в других регионах, и последствия отказа от полета на вашем самолете могут быть более серьезными.

Блоки цилиндров модели 182, как и ожидалось, сильно изношены. Цилиндры Continental обычно начинают наиболее сильно изнашиваться в области направляющей выпускного клапана. Многие считают, что снижение содержания свинца в авиационном газе было одной из основных причин ускоренного износа в области направляющих клапанов. Когда это происходит, клапан ослабевает в своей направляющей и нарушается критическое уплотнение металла к металлу, что приводит к утечке выхлопных газов через эту зону. Этот горячий газ быстро разрушает клапан и область уплотнения. Гильзы цилиндров и поршневые кольца также со временем изнашиваются, и в какой-то момент начинают просачиваться горячие компрессионные газы. Это приводит к потере мощности и выгоранию масла, как описано выше. Этот двигатель в целом был изношен и готов к капитальному ремонту, но опять же, вероятно, не настолько, чтобы представлять опасность.

Мы обнаружили более серьезные проблемы в двигателе Lycoming. За свою жизнь он видел более регулярное использование, но в условиях летной школы, где он подвергался большому количеству жесткого использования. Эти самолеты и их двигатели обычно получают много оскорблений. Студенты запускают их в холодную погоду, усердно работают на них при экстремальных летних температурах, делают бесконечные касания и идут с серьезными изменениями мощности и совершают все обычные ошибки, изучая все, что нужно знать пилоту. У этого двигателя был большой износ, особенно в коренных и шатунных подшипниках, но настоящая проблема, которую мы обнаружили, заключалась в картере. Мы заметили пару больших трещин в области под задними цилиндрами. Одна трещина была хорошо видна невооруженным глазом. Это дало простое объяснение продолжающимся надоедливым утечкам нефти, с которыми мы столкнулись некоторое время. Я не уверен, как образовались трещины, но у меня есть одна идея.

Эти самолеты и их двигатели обычно получают много оскорблений. Студенты запускают их в холодную погоду, усердно работают на них при экстремальных летних температурах, делают бесконечные касания и идут с серьезными изменениями мощности и совершают все обычные ошибки, изучая все, что нужно знать пилоту. У этого двигателя был большой износ, особенно в коренных и шатунных подшипниках, но настоящая проблема, которую мы обнаружили, заключалась в картере. Мы заметили пару больших трещин в области под задними цилиндрами. Одна трещина была хорошо видна невооруженным глазом. Это дало простое объяснение продолжающимся надоедливым утечкам нефти, с которыми мы столкнулись некоторое время. Я не уверен, как образовались трещины, но у меня есть одна идея.

Несколько месяцев назад, когда самолет впервые прибыл в новую летную школу в нашем аэропорту, из него сильно вытекало масло. Затем это масло капало на выхлопную систему, вызывая много дыма, особенно при включении обогревателя. Мы исследовали проблему и в конце концов удалили цилиндр, потому что утечка исходила из его основания. Как только цилиндр оторвался, ответ был очевиден. Кто-то оставил тонкую шайбу на одной из монтажных шпилек. Наверняка это была оплошность при сборке двигателя. Часто половинки картера сначала скрепляются шайбами и гайками, пока цилиндры не будут установлены. Тот, кто работал, должно быть, не видел шайбу и установил цилиндр и затянул гайки, не снимая его. Это оказало бы сильное неравномерное давление на прочный, но хрупкий алюминиевый картер. Он сделан очень прочным, чтобы противостоять давлению, которое обычно возникает в авиационном двигателе, но хрупким и слабым, когда подвергается нагрузкам, на которые он не рассчитан. Трещины также могут возникать из-за других условий, таких как быстрые изменения температуры, детонация, использование неподходящего топлива или повреждения от ударов в результате несчастных случаев.

Как только цилиндр оторвался, ответ был очевиден. Кто-то оставил тонкую шайбу на одной из монтажных шпилек. Наверняка это была оплошность при сборке двигателя. Часто половинки картера сначала скрепляются шайбами и гайками, пока цилиндры не будут установлены. Тот, кто работал, должно быть, не видел шайбу и установил цилиндр и затянул гайки, не снимая его. Это оказало бы сильное неравномерное давление на прочный, но хрупкий алюминиевый картер. Он сделан очень прочным, чтобы противостоять давлению, которое обычно возникает в авиационном двигателе, но хрупким и слабым, когда подвергается нагрузкам, на которые он не рассчитан. Трещины также могут возникать из-за других условий, таких как быстрые изменения температуры, детонация, использование неподходящего топлива или повреждения от ударов в результате несчастных случаев.

Обратите внимание на трещину, проходящую через центр кадра. Эта видимая трещина была около 4 дюймов в длину. Другой вид трещины в том месте, где она проходила через фланец масляного картера.

Я отправил картер в мастерскую, которая специализируется на ремонте подобных состояний. Обычно трещины мастерски завариваются, после чего выполняется механическая обработка, чтобы сделать сопрягаемые поверхности идеально плоскими. Затем половинки корпуса скрепляются болтами, а затем через середину, где расположены коленчатый и распределительный валы, проходит расточная оправка. Этот процесс делает эти отверстия идеально выровненными и размерными. Все это делает корпус по габаритам как новый.

К сожалению, с ремонтом нашего картера дела пошли не так, как планировалось. Трещины были слишком большими, и по мере того, как сварщик начинал свою работу, трещины просто становились больше. Наконец, дело было признано неремонтопригодным и было списано. Это означало, что мне пришлось искать замену, что привело к временной задержке и серьезному удару по бюджету.

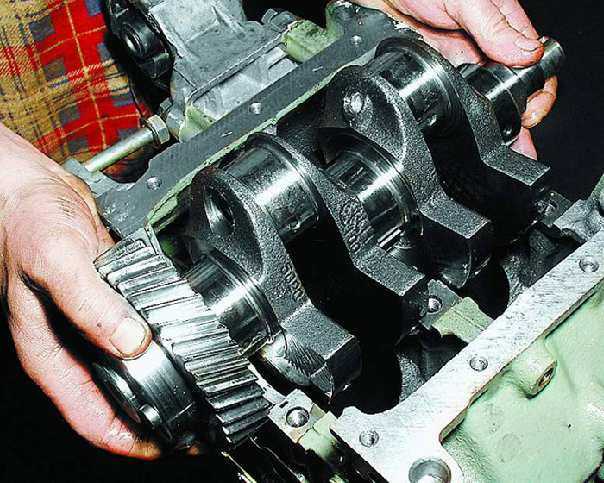

Левая половина новой (капитальной) замены картера. Один из передних коренных подшипников установлен на место. Остальные подшипники традиционно сидят в седлах. Обратите внимание на идеально гладкие и плоские уплотняющие поверхности.

Обратите внимание на идеально гладкие и плоские уплотняющие поверхности.

Коленчатый вал, распределительный вал, корпуса толкателей, шатуны и коромысла были отправлены в другой цех для доработки и сертификации. Из-за износа шейки коленчатого вала пришлось переточить до слегка заниженного размера и идеально круглого состояния. Это означало бы, что новые установленные подшипники должны быть большего размера, чтобы учесть материал, удаленный с коленчатого вала. Корпуса распределительного вала и толкателя были перешлифованы, и им был возвращен их первоначальный профиль, каким они были, когда они были новыми. Каждая из внутренних стальных шестерен и валов была испытана на трещины и проверена на наличие повреждений и износа. Большинство прошло, кроме шестерни коленчатого вала, которая была забракована из-за точечной коррозии и износа зубьев. Шатуны также не прошли сертификацию, поскольку ширина их опорных концов была ниже спецификаций, предоставленных производителем. Я не уверен, почему это произошло, но нам пришлось найти набор бывших в употреблении, но сертифицированных заменителей. В большинстве случаев детали, которые необходимо приобрести, намного экономичнее, если они бывшие в употреблении, но можно найти сертифицированные детали. Новые детали часто настолько дороги, что это единственная разумная альтернатива.

В большинстве случаев детали, которые необходимо приобрести, намного экономичнее, если они бывшие в употреблении, но можно найти сертифицированные детали. Новые детали часто настолько дороги, что это единственная разумная альтернатива.

Пока все внутренние детали двигателя не обрабатываются, мы чистим, проверяем и ремонтируем оставшиеся детали. Я также заказываю комплект восстановленных цилиндров в сборе. На мой взгляд, это самый простой и предсказуемый способ работы с цилиндром, и в целом он сопоставим по цене. Они поставляются полностью готовыми к установке, с собранными поршнями и кольцами. Это экономит время, и мне не нужно беспокоиться о непредвиденных проблемах, которые вызывают задержки и увеличение затрат.

Сборка обоих двигателей, о которых я говорил, аналогична, и большинство методов одинаковы. Как только все детали будут под рукой, я расчищаю хорошее рабочее место, где все можно организовать. Первый шаг – все очистить и осмотреть все детали на наличие повреждений, которые могли возникнуть во время транспортировки. Я также тщательно ищу что-нибудь ненормальное или отсутствующее. Удовлетворившись, раскладываю половинки картера и вставляю коренные подшипники. Они просто вставляются на место, а затем удерживаются на месте выступами. Теперь обе половинки тщательно соединяются. Сквозные шпильки вбиваются в корпус латунным молотком, а гайки устанавливаются с каждой стороны с шайбами для защиты мягкого алюминия. Эти сквозные шпильки не только скрепляют двигатель самолета, но и идеально выравнивают корпус, чтобы все было точно по центру. Теперь гайки затягиваются в правильной последовательности с моментом затяжки, указанным производителем 9.0013 руководство по капитальному ремонту авиационных двигателей . Подпружиненный телескопический инструмент аккуратно помещается внутрь каждого подшипника. Устройство фиксирует пройденное расстояние при извлечении из полости подшипника. Затем с помощью микрометра это значение измеряется и записывается. Затем следует измерение шейки коленчатого вала, которая будет двигаться в этом подшипнике.

Я также тщательно ищу что-нибудь ненормальное или отсутствующее. Удовлетворившись, раскладываю половинки картера и вставляю коренные подшипники. Они просто вставляются на место, а затем удерживаются на месте выступами. Теперь обе половинки тщательно соединяются. Сквозные шпильки вбиваются в корпус латунным молотком, а гайки устанавливаются с каждой стороны с шайбами для защиты мягкого алюминия. Эти сквозные шпильки не только скрепляют двигатель самолета, но и идеально выравнивают корпус, чтобы все было точно по центру. Теперь гайки затягиваются в правильной последовательности с моментом затяжки, указанным производителем 9.0013 руководство по капитальному ремонту авиационных двигателей . Подпружиненный телескопический инструмент аккуратно помещается внутрь каждого подшипника. Устройство фиксирует пройденное расстояние при извлечении из полости подшипника. Затем с помощью микрометра это значение измеряется и записывается. Затем следует измерение шейки коленчатого вала, которая будет двигаться в этом подшипнике. Разница между ними называется зазором и обычно должна составлять 0,002–0,003 дюйма. В процессе эксплуатации, при надлежащем давлении масла, этот зазор заполняется маслом и образует идеальную пленку, исключающую трение металла о металл. Каждый из коренных подшипников измеряется таким же образом, после чего аналогичная процедура проводится с шатунами.

Разница между ними называется зазором и обычно должна составлять 0,002–0,003 дюйма. В процессе эксплуатации, при надлежащем давлении масла, этот зазор заполняется маслом и образует идеальную пленку, исключающую трение металла о металл. Каждый из коренных подшипников измеряется таким же образом, после чего аналогичная процедура проводится с шатунами.

Убедившись, что все зазоры соответствуют спецификациям, указанным в руководстве по ремонту авиационных двигателей, можно разобрать картер и подготовить его к окончательной сборке. Это означает, что на каждую опорную поверхность, включая опоры распредвала, наносится большое количество монтажной смазки. К удивлению большинства, кто знаком с автомобильными двигателями, вы не найдете подшипниковых вкладышей для распределительного вала на авиадвигателях (по крайней мере, на обычных двигателях Lycoming и Continental.)

Двигатель Continental, готовый к сборке картера. Обратите внимание на шелковую нить и синий герметик.

Корпуса толкателей на двигателе Lycoming имеют выступы и должны быть установлены до сборки картера. С учетом этого кулачок укладывается внутрь половины корпуса, поверх установленных толкателей. Затем он временно удерживается на месте, обматывая его проволокой и крепится к внешней шпильке. Коленчатый вал помещается на место в другой половине корпуса, а затем половина корпуса со стороны кулачка переворачивается вверх дном и помещается на другую половину. Снова вбиваются сквозные шпильки, затягиваются шайбы и гайки, после чего двигатель устанавливается носом вниз на подставку для двигателя. В руководстве предлагается установить шатуны на коленчатый вал до сборки картера. Тем не менее, я обычно нахожу их менее громоздкими и простыми в установке после того, как двигатель установлен на стенде. Я так и не нашел реального ответа на вопрос, почему производители указывают иначе.

С учетом этого кулачок укладывается внутрь половины корпуса, поверх установленных толкателей. Затем он временно удерживается на месте, обматывая его проволокой и крепится к внешней шпильке. Коленчатый вал помещается на место в другой половине корпуса, а затем половина корпуса со стороны кулачка переворачивается вверх дном и помещается на другую половину. Снова вбиваются сквозные шпильки, затягиваются шайбы и гайки, после чего двигатель устанавливается носом вниз на подставку для двигателя. В руководстве предлагается установить шатуны на коленчатый вал до сборки картера. Тем не менее, я обычно нахожу их менее громоздкими и простыми в установке после того, как двигатель установлен на стенде. Я так и не нашел реального ответа на вопрос, почему производители указывают иначе.

Нижняя часть двигателя Continental на подставке. Готовы к шатунам и цилиндрам. Отремонтированный комплект цилиндров готов к установке на двигатель. Поршни и кольца уже установлены в цилиндрах в сборе.

После того, как штоки установлены, гайки затянуты и зашплинтованы, если применимо, можно устанавливать цилиндры в сборе. Это когда визуальный прогресс достигает своего пика, потому что все цилиндры могут быть установлены быстро. Поршни, уже установленные в цилиндры, выдвигаются ровно настолько, чтобы установить на место новый поршневой палец. На основания цилиндров надеваются новые уплотнительные кольца. Затем узел цилиндр/поршень быстро устанавливается на место, вставляя штифт через поршень и шатун, после чего цилиндр вставляется на место и устанавливаются только прижимные гайки. После того, как все цилиндры установлены, их осторожно затягивают в определенной последовательности с помощью специальных ключей, предназначенных для охвата цилиндров. Это важная часть ремонта двигателя. Мало того, что этот крутящий момент удерживает двигатель и цилиндры вместе с надлежащим сжатием коренных подшипников, последовательность затяжки гарантирует, что половинки алюминиевого корпуса не деформируются и не деформируются. Это идеально соединяет их вместе, поэтому нет стресса, и они могут правильно герметизироваться. Процесс затягивания немного утомительный и трудоемкий из-за нескольких этапов и большого количества креплений.

Это когда визуальный прогресс достигает своего пика, потому что все цилиндры могут быть установлены быстро. Поршни, уже установленные в цилиндры, выдвигаются ровно настолько, чтобы установить на место новый поршневой палец. На основания цилиндров надеваются новые уплотнительные кольца. Затем узел цилиндр/поршень быстро устанавливается на место, вставляя штифт через поршень и шатун, после чего цилиндр вставляется на место и устанавливаются только прижимные гайки. После того, как все цилиндры установлены, их осторожно затягивают в определенной последовательности с помощью специальных ключей, предназначенных для охвата цилиндров. Это важная часть ремонта двигателя. Мало того, что этот крутящий момент удерживает двигатель и цилиндры вместе с надлежащим сжатием коренных подшипников, последовательность затяжки гарантирует, что половинки алюминиевого корпуса не деформируются и не деформируются. Это идеально соединяет их вместе, поэтому нет стресса, и они могут правильно герметизироваться. Процесс затягивания немного утомительный и трудоемкий из-за нескольких этапов и большого количества креплений. Однако, как только это сделано, я всегда чувствую, что сложная часть позади, а остальное проходит довольно легко.

Однако, как только это сделано, я всегда чувствую, что сложная часть позади, а остальное проходит довольно легко.

Цилиндры установлены, все затянуто и установлены толкатели.

Однако это не означает, что работа почти закончена. Предстоит установить еще много компонентов, включая масляный поддон, шестерни, масляный насос, корпус вспомогательного оборудования и так далее. Гидравлические подъемники также устанавливаются вместе с толкателями, коромыслами и кожухами толкателей. Когда эта часть клапанного механизма собрана, необходимо проверить сухой зазор толкателя. Это просто процесс, позволяющий убедиться, что между коромыслом и штоком клапана имеется правильный зазор или люфт. Это должно быть сделано при сложенном подъемнике, то есть он не был заполнен маслом. Работа гидравлического подъемника заключается в передаче поперечного движения от распределительного вала через толкатель и коромысло, чтобы открывать и закрывать клапан. Гидравлическая часть просто поддерживает нулевой зазор в системе, заполняя его маслом, чтобы компенсировать это расстояние. Эти подъемники сбрасывают воздух в определенных точках давления, чтобы избежать слишком большого заполнения, которое не позволило бы клапану полностью закрыться.

Эти подъемники сбрасывают воздух в определенных точках давления, чтобы избежать слишком большого заполнения, которое не позволило бы клапану полностью закрыться.

При сборке базового авиадвигателя можно установить новый или восстановленный комплект магнето, проводку зажигания и свечи зажигания. Ремонт гладких магазинов нерентабелен из-за высокой стоимости запчастей. В результате покупаются новые. Магазины Bendix обычно можно восстановить экономично. Я отправляю их на объект для этой работы. У них есть надлежащее оборудование для их проверки, и они выполняют эту работу каждый день.

Двигатель готов к установке. Приобретены новые опоры двигателя и шланги для жидкости, установлен отремонтированный карбюратор. Пропеллер и регулятор были отремонтированы и установлены. При необходимости уплотнители дефлекторов ремонтируются или заменяются. Очень важно убедиться, что каждая деталь закрыта, чтобы обеспечить наилучший поток воздуха для охлаждения нового двигателя. Всегда есть множество областей, над которыми нужно поработать по мере выполнения задачи, и поэтому работа иногда кажется бесконечной. Мне нравится, чтобы все выглядело как можно более новым, начиная с брандмауэра. Это лучшее время для ремонта всех вещей, которые изношены или пришли в негодность. Это также хорошее время для установки новых тросов управления двигателем. Их относительно легко установить во время установки двигателя и трудно сделать позже. Владелец 182 решил, чтобы мы установили новый монитор двигателя во время работы, и несколько часов было потрачено на прокладку всей проводки датчиков и установку дисплея на приборной панели. Мы также подключили преобразователь для приборов контроля расхода топлива, который был частью монитора. Это еще одна работа, которую легче выполнить во время установки двигателя, чем в другое время.

Мне нравится, чтобы все выглядело как можно более новым, начиная с брандмауэра. Это лучшее время для ремонта всех вещей, которые изношены или пришли в негодность. Это также хорошее время для установки новых тросов управления двигателем. Их относительно легко установить во время установки двигателя и трудно сделать позже. Владелец 182 решил, чтобы мы установили новый монитор двигателя во время работы, и несколько часов было потрачено на прокладку всей проводки датчиков и установку дисплея на приборной панели. Мы также подключили преобразователь для приборов контроля расхода топлива, который был частью монитора. Это еще одна работа, которую легче выполнить во время установки двигателя, чем в другое время.

Когда все установлено, все очищено и все отремонтировано, пришло время долить масло и завершить все последние приготовления к первому запуску двигателя. Давление масла должно быть получено перед этим первым запуском, и это завершается вращением гребного винта вручную на несколько оборотов с последующим запуском двигателя стартером со снятыми свечами зажигания. Когда на манометре отобразится давление, можно переустановить свечи зажигания.

Когда на манометре отобразится давление, можно переустановить свечи зажигания.

Теперь двигатель готов к первому запуску. У меня всегда есть помощник, который наблюдает за тем, как я запускаю двигатель в первый раз. Если что-то кажется ненормальным или наблюдаются утечки, я получаю сигнал быстро заглушить двигатель. Если все в порядке, я запускаю двигатель примерно на 5 минут или меньше и проверяю падение магнето, систему зарядки и общая эксплуатация авиационного двигателя .

Если все пойдет хорошо для пробного запуска, пора заглушить двигатель и сделать еще один короткий пробный запуск на большей мощности. Это необходимо для двойной проверки работы, после чего следует еще одна проверка на наличие утечек. Испытательный полет приведен в порядок. Что касается меня, то я предпочитаю провести около 15 минут в схеме на большой мощности, а затем приземлиться, чтобы внимательно осмотреть двигатель. Обычно утечки масла не обнаруживаются до тех пор, пока самолет не взлетит. Если все в порядке, пора ставить двигатель на пару часов полета. Параметры мощности должны быть максимально высокими без перегрева двигателя. Это дает наилучшие возможности для правильной обкатки двигателя. Во время полета я время от времени делаю небольшие изменения мощности либо давлением во впускном коллекторе, либо оборотами, чтобы избежать непрерывной работы на одном уровне мощности. Я не уверен, почему производители двигателей рекомендуют это, но мне всегда везло с моими процедурами, поэтому я буду продолжать это делать. В течение первых 3-5 часов во время этой первоначальной обкатки следует избегать касаний и срабатываний. После того, как двигатель отработает 5 часов, вы можете эксплуатировать его так, как вы обычно управляете самолетом. Хотя существуют разные мнения, большинство все же согласны с тем, что минеральное масло следует использовать в течение первых 25-30 часов. По прошествии этого времени вы можете вернуть свой обычный вкус, если потребление масла не является чрезмерным.

Если все в порядке, пора ставить двигатель на пару часов полета. Параметры мощности должны быть максимально высокими без перегрева двигателя. Это дает наилучшие возможности для правильной обкатки двигателя. Во время полета я время от времени делаю небольшие изменения мощности либо давлением во впускном коллекторе, либо оборотами, чтобы избежать непрерывной работы на одном уровне мощности. Я не уверен, почему производители двигателей рекомендуют это, но мне всегда везло с моими процедурами, поэтому я буду продолжать это делать. В течение первых 3-5 часов во время этой первоначальной обкатки следует избегать касаний и срабатываний. После того, как двигатель отработает 5 часов, вы можете эксплуатировать его так, как вы обычно управляете самолетом. Хотя существуют разные мнения, большинство все же согласны с тем, что минеральное масло следует использовать в течение первых 25-30 часов. По прошествии этого времени вы можете вернуть свой обычный вкус, если потребление масла не является чрезмерным.

Восстановление двигателя вашего самолета — непростая задача, и связанные с этим затраты могут быть ошеломляющими. При надлежащем уходе и техническом обслуживании инвестиции будут служить долго и обеспечат безопасную и надежную мощность для вашего самолета.

Все красивое и новое. Готов вернуться в строй.

Рекомендации по подготовке к капитальному ремонту двигателя | Дункан Эйвиэйшн

июль 2020 г.

Каждый день я разговариваю со многими людьми об их авиационных двигателях и о том, как поддерживать этот дорогой и важный актив в отличном рабочем состоянии. Когда дело доходит до охвата всех аспектов капитального ремонта, ключевым моментом является общение.

Ниже приведены некоторые из наиболее частых вопросов, которые мне задают, и ответы на них.

Кто отвечает за планирование капитального ремонта двигателя?

Как эксплуатант воздушного судна или член летного экипажа вы несете полную ответственность за своевременное выполнение всех необходимых работ по техническому обслуживанию.

Когда следует начинать планирование?

Я рекомендую начинать процесс за год. Конечно, на этот период влияет среднее почасовое использование в год. Всегда сообщайте о любых существенных изменениях в часах использования, так как это повлияет на расписание.

Это расширенное окно дает достаточно времени для работы над следующим:

- Составление финансового бюджета

- Точное прогнозирование осмотра

- Значительные изменения летных часов

- Непредвиденные состояния или незапланированные события

- Наличие деталей двигателя и сроки поставки

- Доступность арендованного двигателя

- Требования к надлежащему предварительному планированию и составлению графиков

Какие элементы необходимо выполнить перед плановым техническим обслуживанием?

- Исследование двигателя

- Получить несколько предложений

ЖУРНАЛ ДВИГАТЕЛЯ ИССЛЕДОВАНИЕ

Есть три варианта:

- Полное исследование на месте у вас

- Отправить сканы бортового журнала двигателя для исследования**

- Отправьте журналы регистрации двигателей выбранному вами поставщику услуг по техническому обслуживанию двигателей

**Я рекомендую сканировать и отправлять копии бортовых журналов заблаговременно до капитального ремонта.

Почему изучение бортового журнала необходимо перед плановым обслуживанием?

Во время исследования бортового журнала обнаруживается множество важных деталей и информации.

- Проверка требований к капитальному ремонту на основе количества часов проверки последнего капитального ремонта и текущих часов работы двигателя

- Определяет статус соответствия сервисных бюллетеней и потенциальных требований

- Определяет статус соответствия директивам летной годности и потенциальным требованиям

- Определяет статус компонента Life Limited с текущим временем и циклами для потенциальных требований

- Подтверждает точные интервалы проверки двигателя

ПОЛУЧИТЬ НЕСКОЛЬКО ПРЕДЛОЖЕНИЙ

Всегда выделяйте достаточно времени, чтобы запросить, просмотреть и сравнить несколько предложений от более чем одного авторизованного поставщика услуг по ТОиР двигателей. Заблаговременное знание этой информации позволяет более точно осуществлять финансовое планирование.

Прежде чем доверять выбранному ТОиР, уясните для себя следующее:

Финансовые обязательства по капитальному ремонту

- Что включено в ваше предложение?

- Что входит в фиксированную ставку?

- Что не включено и будет включено в окончательный счет?

Гарантийная поддержка

- На какую поддержку вы можете рассчитывать в отношении вашего двигателя до, во время и в будущем?

- Какие дополнительные расходы применимы для будущей гарантийной поддержки?

- Какое гарантийное покрытие предлагается?

Депозиты, скидки и льготы

- Как они решаются и требуются или распределяются в соответствии с какими временными требованиями?

- Есть ли у вас установленная кредитная линия с вашим провайдером? Если да, подтвердите лимиты и любые возможные остатки к оплате. Если нет, можете ли вы установить условия оплаты до события вашего двигателя?

На что распространяется моя программа технического обслуживания двигателя?

Если ваши двигатели включены в программу, узнайте, что покрывается, а что нет.

- Что покрывается программой?

- Что требуется для получения разрешений и дополнительных расходов?

- Какие поставщики услуг по техническому обслуживанию двигателей утверждены и на каком уровне они уполномочены поддерживать вашу программу технического обслуживания двигателей?

** Независимо от того, находится ли ваш двигатель в программе или нет, необходимо учитывать множество переменных. Я советую вам поговорить со специалистами, чтобы полностью понять детали задолго до планового обслуживания.

Какие потенциальные детали планера могут совпасть с капитальным ремонтом двигателя?

- Будет ли ваш капитальный ремонт двигателя отдельным мероприятием или будет сочетаться с планером, интерьером, покраской, установкой авионики, обновлением CMS или другими элементами во время простоя?

- Если мои двигатели снимаются в рамках дополнительного обслуживания, выполняется ли капитальный ремонт на месте в центре технического обслуживания или отправляется в другое место?

- Какие требования главы 5 будут учтены при снятии двигателя, например, опоры двигателя и т.

д.? Это позволит избежать дополнительных затрат на повторный демонтаж двигателя до того, как в этом возникнет необходимость.

д.? Это позволит избежать дополнительных затрат на повторный демонтаж двигателя до того, как в этом возникнет необходимость. - Если ваш капитальный ремонт двигателя является самостоятельным мероприятием, какую поддержку и сопутствующие расходы сможет предложить выбранный вами поставщик?

- Координация инструментов, отгрузки, вспомогательного оборудования для демонтажа двигателя, возможные требования к двигателю до и после запуска

- Доставка и установка арендованного двигателя, а также установка вашего двигателя по завершении

- Требования к срокам возврата двигателя, которые может предъявить арендодатель, когда ваш двигатель будет готов

Какое страховое покрытие и договоры предоставляет выбранный вами MRO?

- Требования по страхованию арендованных двигателей и связанные с ними договоры хранения

- Страхование логистики

- Страховое покрытие поставщика двигателей для мероприятия на месте или в офисе поставщика двигателей

Как долго мои двигатели не будут ремонтироваться?

Многие факторы влияют на график капитального ремонта, что затрудняет прогнозирование времени выполнения работ.