Содержание

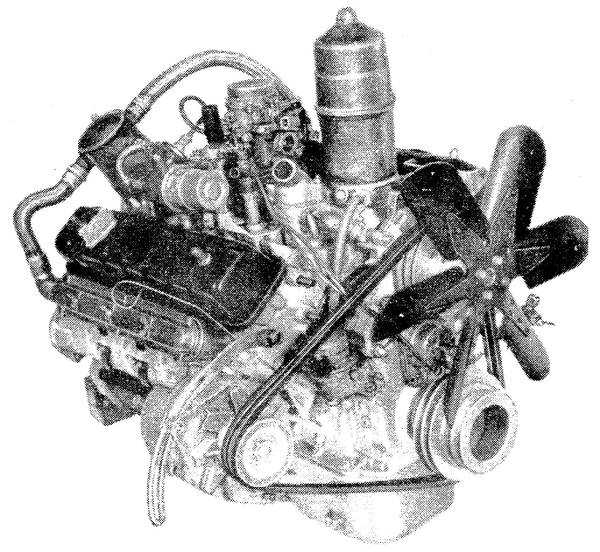

Газ 53 ремонт двигателя

Что бы пренебречь ремонтом двигателя Газ 53 нужно всегда поддерживать хорошее техническое состояние двигателя и его постоянную готовность к работе, а так же устранять причины, ускоряющие изнашивание его деталей, применять рекомендуемый бензин, масло и смазочные материалы.

Что бы пренебречь ремонтом двигателя Газ 53 нужно всегда поддерживать хорошее техническое состояние двигателя и его постоянную готовность к работе, а так же устранять причины, ускоряющие изнашивание его деталей, применять рекомендуемый бензин, масло и смазочные материалы.

Как проверить исправность двигателя ГАЗ 53

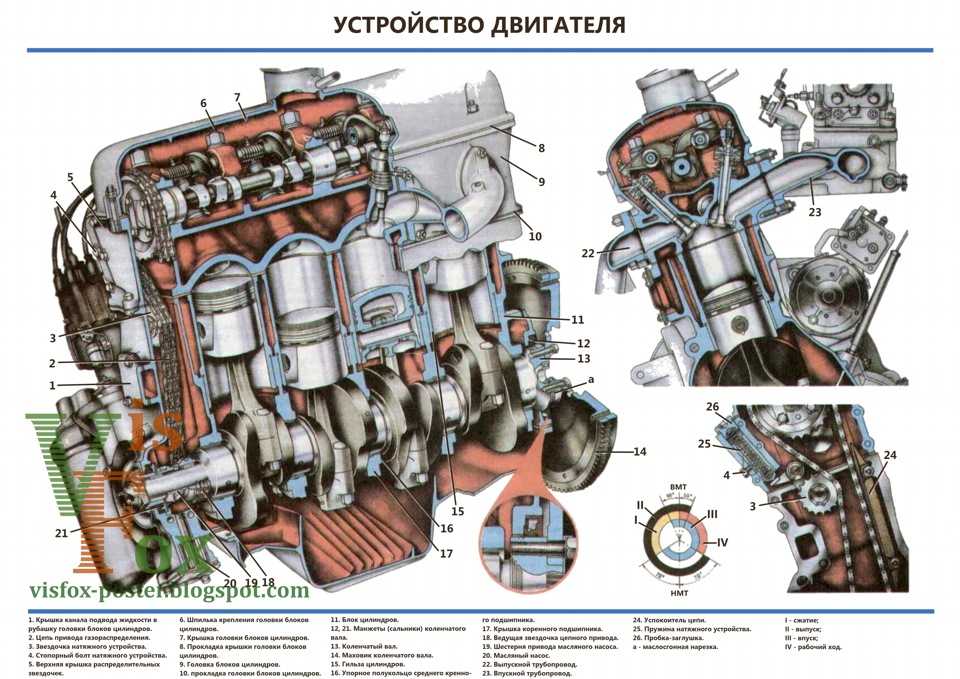

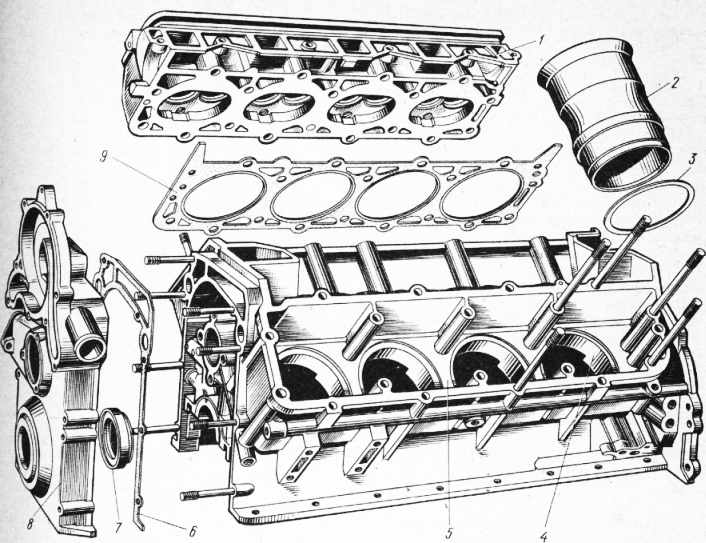

Периодически проверяйте крепления головок цилиндров к ГБЦ и зачищайте от нагара поршни и поверхности камер сгорания. Подтягивайте, если не обходимо, гайки крепления ГЦ. До этого сливайте охлаждающею жидкость из системы охлаждения.

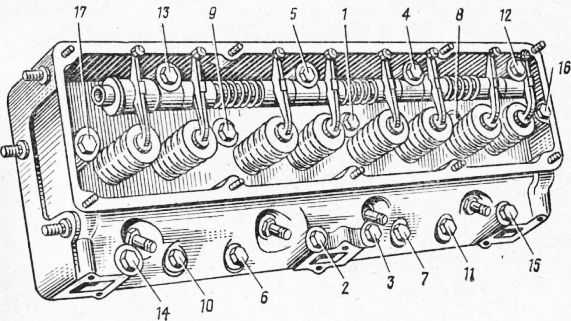

Затем для исключения взаимного влияния подтяжки одной головки на другую ослабляют крепления впускной трубы к ГЦ. Затем затягивают гайки крепления головки к ГБЦ моментом 73-78 динамометрическим ключом. Последовательность затяжки гаек крепления головки к ГБЦ смотрите на рисунке 1.

Последовательность затяжки гаек крепления головки к ГБЦ смотрите на рисунке 1.

рис 1.

Подтяжку головок рекомендуется делать при первых трех технических обслуживаниях, а потом м производить через каждое ТО-2. Использование рекомендуемых бензинов и масел и соблюдения температурного режима работы двигателя двигатель, то ремонт двигателя Газ 53 потребуется вам не скоро, если вообще потребуется и отложения нагара будут не значительными и на производительность мотора не повлияют.

Если не следовать этим условиям в моторе может появиться слой нагара, который вызывает детонацию, уменьшение мощности и ,как правило, увеличение расхода горючего. Что бы избавить от нагара демонтируют впускную трубу ГЦ и чистят днища поршней и поверхности камер сгорания.

Если мотор «кушает» этилированный бензин, то нагар перед очисткой смачивают керосином, для того что бы он не попал в органы дыхания. Так как в нагаре очень много сильного яда. Быстрое повторное образование нагара говорит о неисправности мотора и ремонт двигателя Газ 53 необходим.

Как правильно ухаживать за двигателем автомобиля ГАЗ 53

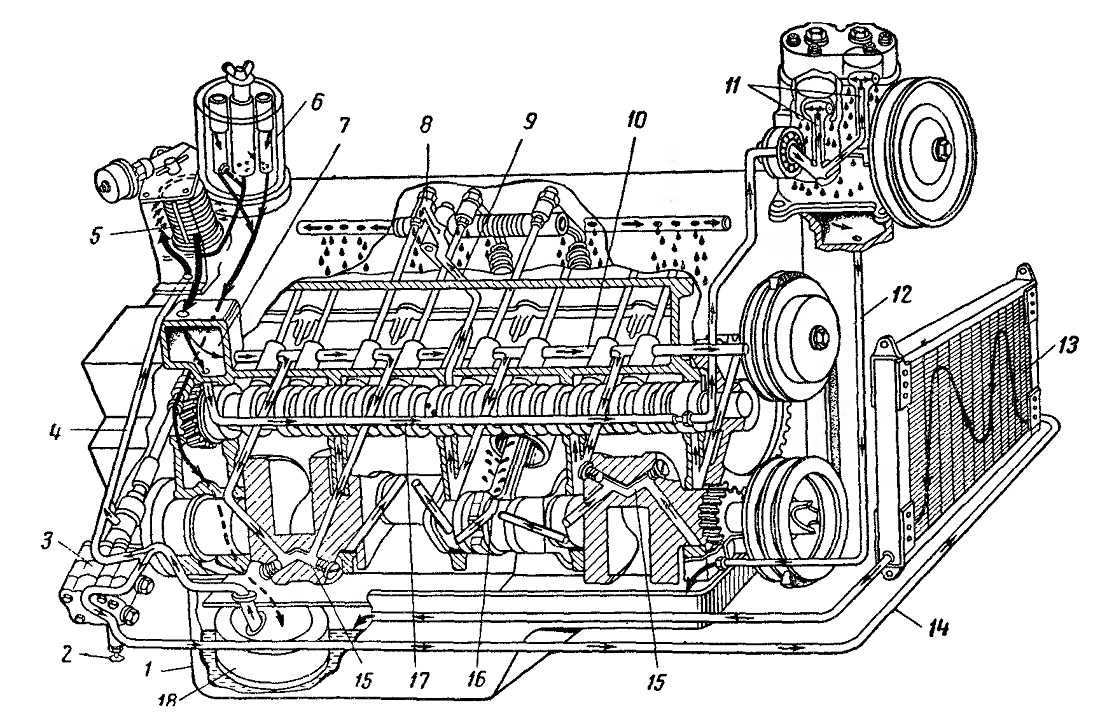

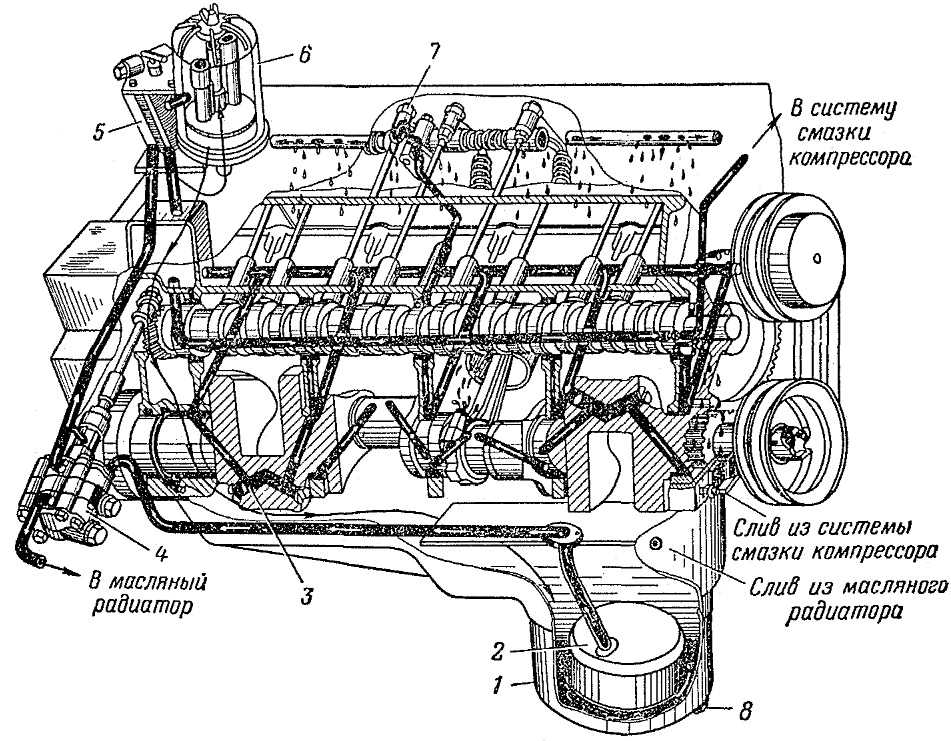

Для увеличения ресурса двигателя до первого капитального ремонта в процессе эксплуатации рекомендуется заменять поршневые кольца и вкладыши коренных подшипников коленчатого вала. Последние подлежат замене при падении давления масла на прогретом двигателе ниже 100 кПа при частоте вращения коленчатого вала 1200 мин, что соответствует скорости движения на прямой передаче 30-35 км/час.

Масляный радиатор при этом должен быть выключен. При замене вкладышей коренных подшипников осматривают и вкладыши шатунных подшипников, заменяют их только в случае необходимости. Одновременно с заменой вкладышей коренных подшипников, очищают полости шатунных шеек коленчатого вала.

Эту операцию требуется выполнять очень тщательно, так как остатки не удаленной грязи будут выноситься маслом к шатунным вкладышам, что приведет к задирам и их изнашиванию.

После очистки полостей пробки плотно завертывают. Поршневые кольца заменяют, если расход масла на угар превысит 400 грамм на 100 километров пробега. Устанавливать необходимый комплект колец, состоящий из первого компрессионного не хромированного чугунного кольца, второго – из набора стальных дисков и комплекта маслосъемного кольца с не хромированными стальными дисками.

Устанавливать необходимый комплект колец, состоящий из первого компрессионного не хромированного чугунного кольца, второго – из набора стальных дисков и комплекта маслосъемного кольца с не хромированными стальными дисками.

При замене колец удаляют на гильзах цилиндров (шаберов или другим инструментом) неизношенный выступающий поясок в ее верхней части. Одновременно с заменой поршневых колец очищают головки цилиндров и днища поршней от нагара, а клапаны притирают к седлам головок.

Газораспределительный механизм требует периодическую проверку и при необходимости регулировку зазоров клапанов, очистку клапанов от нагара и их притирку к седлам. Зазоры проверяют на холостом двигателе, когда толкатель полностью опущен.

Установка двигателя ГАЗ 53 на УАЗ

Цель проекта: — Построить боевую машину, потенциально пригодную для спортивных

мероприятий, ФАН-мобиль. Возможность перемещения народнохозяйственных грузов,

равно как и тещ с кобелями на дачу не предусматривалось.

Побудительный мотив — Благодаря стечению обстоятельств, старый двигатель приказал

долго жить – обрыв шатуна сделал его неремонтопригодным. Встал вопрос, каким

Встал вопрос, каким

способом вернуть жизнь устройству. Поскольку УАЗу на родных агрегатах хронически

не хватает мощности, решено было двигатель заменить на «неродной». Выбор пал на

двигатель ГАЗ-53.

Варианты — Рассматривались многочисленные варианты замены двигателя.

Из возможных:

- Установка отечественного дизеля

- Установка импортного дизеля

- Установка ГАЗ-53

Установка отечественного дизеля на УАЗ

Установка отечественного дизеля отпала сразу – маленькая

мощность при отсутствии существенного выигрыша в крутящем моменте. Большая

масса. Реального выигрыша по сравнению с «родными» не обнаружил. Кроме того –

известная надежность на фоне отсутствия запчастей «на местах».

Установка импортного двигателя

Вы будете смеяться, но проблемы ровно те же. Даже тоетовский

или ниссановский двигатель типа 4.2 имеет меньший крутящий при равной мощности.

Единственный выигрыш – отсутствие электричества, что позволяет использовать его

в режиме «подводная лодка». Турбированные двигатели не рассматриваются ввиду

Турбированные двигатели не рассматриваются ввиду

предрассудка автора о капризности и ненадежности турбины. Кроме того, часто

необходимо переделывать передний мост, поскольку почти все иножипы имеют выход

раздатки на перед с другой стороны. Русские автомобили это делают, но хорошей

статистики на момент принятия решения не было. Цена тоже сыграла не последнюю

роль в выборе решения – 4-5 тыс долларов. При этом подозреваю, что еще процентов

30 уйдет на разнообразные накладные.

Двигатель ГАЗ-53

Главная проблема не считая технических – вес. Номинально он

тяжелее родных на 80 кг. К этому добавляется больший объем радиатора, масла и

т.д., в итоге около 100 кг. Преимущества – широчайшая распространенность от

Москвы до самых… Например в Сортовалле, где наелся родной мотор, ни одного

УАЗ-Волговского двигателя или блока не обнаружилось, зато были в наличии четыре

(!!!) двигателя ГАЗ-53, которые по сходной цене готовы были уступить. Кроме

того, изрядный крутящий (более 300, у тоеты 4. 2 примерно 265). И конечно же

2 примерно 265). И конечно же

цена. Агрегат «в сборе» стоит около 40 тыр, а откапиталенный двигатель без

навесного можно взять за 550 долларов (при сдаче «ремонтного фонда» 450) на

заводе по восстановлению (Краснопахорский ремонтно-механический завод). Правда

без навесного, но оно в стандартной комплектации такое, что и не надо. Мне

достался новый за 350 (со справкой счетом, правда какой достоверности еще не

проверял).

Исходный материал — В наборе было:

- Двигатель 402 (стучал)

- Военные мосты (претензий не было)

- Лифт подвески и импортные аммо (неведомая зверушка)

- Лифт кузова

- Кузов обрезанный гнилой

- Удаленные бензобаки и 90 л бензобака над задним мостом

- Грязевая отечественная резина типа 31-го размера, но узкая (К-152)

- Пластиковая крыша.

Поскольку кузов распался, как только была снята крыша, было

решено его переварить почти полностью.

Были заменены:

- Моторный щит со стойками дверей

- Брызговики задние

- Брызговики передние

- Морда

- Задний борт

Осталось старое

- Крылья (передние новые, старые ржавые)

- Двери (обрезанные предыдущим хозяином)

- Стойки средняя и задняя.

Вся несущая конструкция была сварена заново на основе швеллера 70 квадрата

20х20, прямоугольника 20х40. Задние двери и рамку лобового стекла – приварил

намертво.

Двигатель задорно стучал сначала до Питера, потом по «туризму»

на Ладоге до Сортоваллы, где и не сдюжил. Началась новая жизнь.

Процесс — Поскольку кузов я варил «на раз», было решено не заморачиватся

и на кузов внимания не обращать, установив его «по месту» и «доработать

напильником».

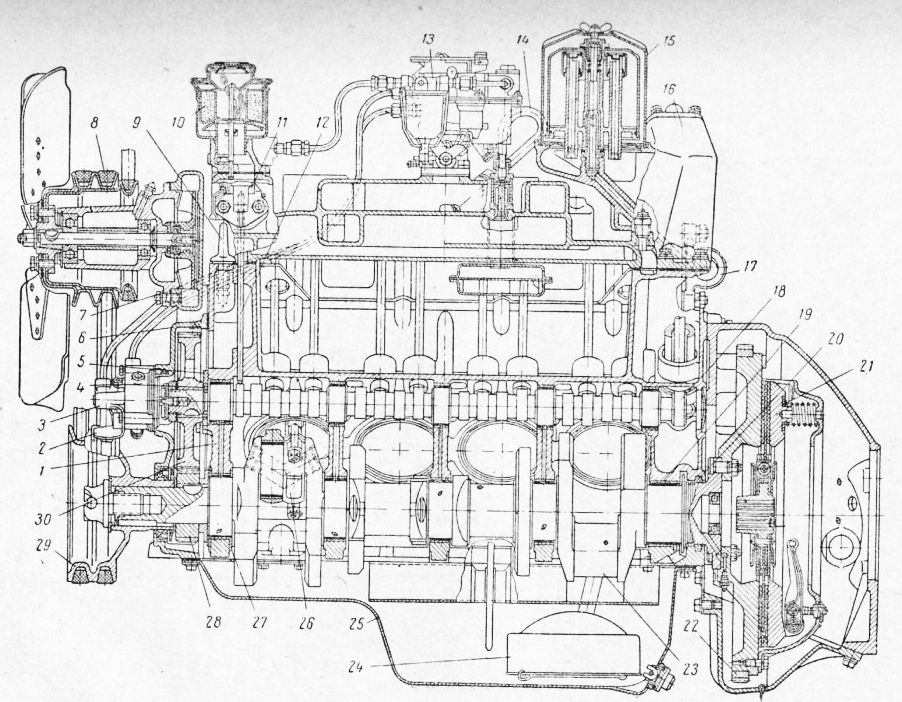

Из соображений лучшей развесовки было решено сдвинуть двигатель

назад – настолько, чтобы спереди установить кардан от бухани.

В итоге – на

17 сантиметров.

В этой связи потребовали решения такие проблемы:

- Привязка двигателя к коробке

- Установка нового радиатора

- Построение выхлопа

- Изготовление новых опор двигателя

- Перенос опор двигателя и коробки на раме

- Изменение места крепления рулевой машинки и

- Изменение схемы привода руля, поскольку выпускной коллектор двигателя

мешает рулевой - Укорачивание кузова за счет задних дверей и перенос передней части назад

- Смещение опор передней части кузова назад

Привязка двигателя к коробке

К счастью для нас, строителей монстров, инженеры Автогаза не

баловались разнообразием. Первичный вал коробки УАЗ точно соответствует

Первичный вал коробки УАЗ точно соответствует

первичному валу газоновской коробки. И по длине и по шлицам и по посадке в

подшипник коленвала и по посадочной поверхности выжимного. Кроме того, центровка

коробки осуществляется по посадочному буртику, размеры которых у УАЗа и газона

тоже совпадают.

Было бы совсем здорово, если бы и крепежные шпильки тоже

совпали. Но не совпали. Но все же повезло, поскольку расположены они симметрично

к вертикальной оси. Поэтому пришлось из старого колокола сцепления вывинтить

шпильки и ввинтить их в специально для того проделанные дырки в колоколе 53-го

двигателя. Для пущей убедительности с обратной стороны я привинтил на фиксатор

резьбы гайки.

Чтобы аккуратно разметить отверстия я применил метод UAZ+53,

то есть заказал оправку, соответствующую посадочному размеру коробки. Потом

сложил старый и новый колокол по посадочной поверхности , отцентровал оправкой,

стянул струбциной и сверлил под резьбу. Главное не перекосить. Я перекосил,

теперь у меня коробка чуть-чуть повернута относительно двигателя. Надеюсь не

Надеюсь не

фатально.

Заворачиваются шпильки. С обратной стороны – гайки на фиксаторе

(под них потребуется доработать напильником, чтобы залезли). И собственно все.

Немного вызывает недоверие, сможет ли 10 мм силумин выдержать необходимые

нагрузки, но «все так делают». Пока по результатам эксплуатации получается, что

вполне держит.

По-хорошему надо наварить усилители на колокол аргоном. Но

аргона у меня не было, поэтому не наварил.

Вот тут видны старые места шпилек

под коробку. Новые не видны. Коробку было снимать лень. Буду снимать, сфоткую.

Генератор

Решил ставить от ПАЗа 95 амперный. Аргументы такие. Во-первых

(это было определяющим) у него встроенный РР – то есть отсутствие лишних

проводов и прочей ботвы. Во-вторых (отмазка) у него характеристика (если верить

картинкам производителя) более крутая, чем у 110 А генератора от ЗИЛа, в связи с

чем на низких оборотах он выдает (теоретически) больший ток. Сомнения по поводу

«шести диодов» были развеяны позицией в магазине «блок диодный усиленный для

генераторов ПАЗ», в котором 12 диодов. Лежит в ЗИПе. На общем виде наш герой на

Лежит в ЗИПе. На общем виде наш герой на

первом плане. Видно и «альтернативное» крепление радиатора:

Повешение мотора на место

Тут долго не морочились. За базу взяли новые места крепления

коробки. Приделали коробку, прихватили на подушки. Поскольку места крепления

сдвинулись назад, где рама расширяется, пришлось удлинить крепежные уши

поперечины агрегата путем подваривания уголка. Лишние углы (во избежание травм в

полевых условиях) впоследствии красиво опилены:

Потом с легким дифферентом на корму вешали мотор. Получилось примерно как

родной агрегат.

Мотор на раме Уже почти стоит, хотя чуточку висит:

Цилиндр сцепления

Когда повесили мотор на место, оказалось, что цилиндр сцепления

чуть ниже верхнего среза рамы. И поэтому родной 3307-й (у 53-го было

механическое сцепление) цилиндр не влазит. Точнее не он сам, а сосок шланга,

который у того в бок. Пришлось отверстие вбок глушить, а в жопке сверлить под

штуцер шланга (дырка там уже была), пришлось ее рассверлить под нужный формат.

Получилось.

Установка нового радиатора

Поскольку двигатель на 10 см больше стандартного, места в

подкапотном пространстве он занимает больше.

Основные элементы морды

(крылья, капот, брызговики и морду) решили оставить стандартные.

Чтобы

обеспечить доступ для обслуживания, решили сильно его в салон не углублять. Так,

слегка подработали щит кувалдой, чтобы головы снимались…

В итоге места для

радиатора не осталось. Решили вешать его прям на морду, как это сделано на нашем

форде. Привинтили к морде уголки, на которые через 5мм обрезки дюритовой

трубочки болтиками на 6 и привинтили. В морде пришлось вырезать немного.

Получилось так:

С радиатором решили не париться и поставить от ГАЗ 3307. (Тут на меня нашло

затмение и я зачем то купил 2-х рядный, хотя трехрядный стоил столько же.)

Размер у газоновского радиатора больше стандартного вверх. Подумал обрезать по

трубочкам – поленился. Вырезали лобзиком дыру в капоте, пусть красуется.

Может дойдут руки – сделаю укороченный трехрядный…

Построение выхлопа

За основу взята приемная труба глушителя ГАЗ-53. Из нее

делается две отдельных трубы, уходящие под поперечину крепления коробки. Для

этого их необходимо слегка досогнуть. Попробовал гидравлический трубогиб, но он

ломает трубу (слишком тонкостенная). Пришлось пользоваться традиционным набором

«болгарка-сварка». На них ставится резонатор от Газели, выхлоп выводится в

сторону перед задним колесом. Правая сторона выводной трубы крепится на родной

кронштейн поперечины коробки, с левой стороны пришлось изготовить по аналогии с

правой уголок, который аккуратно привинтился на болты кронштейна ручника (до сих

пор недоумеваю почему этот не самый критичный кронштейн крепится двумя болтами

на 12).

Перенос кронштейнов двигателя и коробки на раме

Танцуем от кардана. Собираем коробку с двигателем, вывешиваем

талью (так, чтобы это висело горизонтально), привинчиваем передний кардан,

выдвигаем его наполовину, опускаем все сооружение на нужный уровень. Размечаем

Размечаем

места крепления кронштейнов по центрам отверстий (сзади) и по месту, где были

старые опоры двигателя (чугунные, предварительно снять). Задний кронштейн

смещается примерно на 17 см, передний на 7 см. Срезаем старые (говорят они

бывают новые в магазинах – не проверял) так, чтобы на них оставалось как можно

больше металла – только сварку. Привариваем на новое место. Перед сваркой хорошо

зачистить – чем чище, тем лучше сварка.

Вот как это выглядит, слегка не

в фокусе – сорри:

Кемпика на 180А – за глаза, даже не на полную мощность. Главное чтобы было

хорошее электричество (стабильное и мощность достаточная).

Изготовление новых опор двигателя

Прямо по месту делаем из картоночки шаблон. Получается типа

клин. В качестве основы для новых опор я применил уголок 50 мм. Сверлим дырки

(их 4 – по две в каждом уголке). Целую полку уголка срезаем по шаблону на клин.

Привинчиваем уголки на место, прикладываем к ним пластину, опускаем двигатель на

резинки – прихватываем сваркой. Размечаем дырки для болта опоры снизу.

Размечаем дырки для болта опоры снизу.

Поднимаем, снимаем, сверлим дыру под болт, обвариваем по кругу. Если обварить до

дырки, есть опасность, что пластина подкалится и ее не возьмет сверло – сам

сломал 3 штуки, потом пришлось дырявить газом. Опора с одной стороны, с другой и

вместе с мотором:

Изменение места крепления рулевой машинки и изменение схемы привода руля

Мотор занял свое место, стало понятно (как и было предсказано),

что рулевой машинке на стандартном месте делать нечего. Но проблема решалась

путем переноса ее вперед примерно на 5 см и изменения угла ее крепления.

На

пейзаже видно как сместились новые крепления по отношению к старым:

Нижние сильнее верхних. Средняя дырка попала с другой стороны от ввареной

трубки, решили новую трубку не вваривать. Поглядим…

Заодно пришлось решать

вопрос удлинения рулевой колонки – мало того, что машинка съехала вперед, весь

кузов съехал назад. Положение спасла борисовская машинка с ГУР и специальный

маленький (сантиметров 40 длиной) карданчик для нее. Оказалось, что задний конец

Оказалось, что задний конец

ее как раз подходит к старой рулевой колонке, а вместе они как раз такой длины

как надо.

Получилось вот так, видно не очень хорошо, но угадываются два

карданчика:

Правда для того, чтобы все получилось правильно, пришлось в салоне сдвинуть

колонку к двери примерно на 5 см:

а на моторный щит приварить усилитель для дополнительного хомута заодно

заварив дырку, образовавшуюся в результате смещения:

Когда все это собрали, оказалось, что руль поворачивается только направо.

Когда он хочет повернуть налево, сошка упирается в раму (из-за переноса машинки

и небольшого изменения угла). Стали искать варианты с сошкой. Нашли от 3160. Она

прямее, но чуть короче. Теперь у нас колеса не поворачиваются до конца, зато

нагрузка на машинку меньше…

Изменения кузова автомобиля УАЗ

Поскольку мотор вместе с мордой уехал назад, пришлось изменить

конфигурацию кузова. Собственно «линия разреза» прошла по середине задней двери.

При этом дверь «пострадала» примерно на 17 см, но поскольку уже была заварена,

это прошло безболезненно.

Для крепления морды с привинченным к ней

радиатором просто не церемонясь приварили п-образную перемычку из трубы 40х40

прямо на раму, к которой через стандартные кузовные подушки привинтили морду.

Для облегчения дальнейших манипуляций на двигателе и трансмиссии, кузов

делать цельным не стали. И теперь он перед средней стойкой разбирается на

болтах. Если снять переднее оперение, то моторный щит с полом можно снять вдвоем

в любых условиях. Практическая ценность этого решения пока не выявлена. Морда с

боку:

Черепашка с видом на выключатель «все офф нах»:

АКБ в салоне Americana 190 перед не доделан, когда на клеммы падает ключ

получается смешно:

Каркас безопасности, не совсем по киту, но из трубы 51х6.3 и за него можно

примостырить две запаски:

ИТОГО

Вот так оно выглядит, когда еще чистое и без воздухана:

Бой показал, что заехать на нем можно туда, откуда за трактором можно и не

дойти. 🙂 Хайджек там 170 см.

🙂 Хайджек там 170 см.

Планы В ближайших планах (в порядке перечисления)

- «Защищенный» трамблер от 66-го. Есть надежда, что его легко герметизировать.

Проверим. Пока лежит в шкафу. - Два карбюратора Вебер от старых тазиков (до 80 года, сам видел в продаже)

или (если не найду веберов) 4-х камерный К-114 от Чайки. - Убрать нах фильтр куданить из развала, чтобы освободить место для полета

фантазии или хотя бы заменить его на картридж для уменьшения размера и упрощения

замены. - Дальнейшее «улучшение» ходовой в стандартных понятиях «офф-роад тюниха».

Мой респект всем тем, чьими трудами я был вдохновлен на это

безумие.

Соединяется двигатель и КПП путем пересверливания отверстий в колоколе (кожухе

сцепления) под отверстия КПП. Что бы разметить отверстия, было сделано

следующее: 1.Так как диаметры центральных отверстий колоколов ГАЗа и УАЗа

одинаковые то просто выточили цилиндр такого же диаметра. 2.Соединили и

отцентровали два колокола с помощью этого цилиндра. 3.Затем перенесли

3.Затем перенесли

отверстия УАЗа на колокол ГАЗа и просверлили. Далее надо поработать с

кузовом. То есть немного углубить те места, куда упираются головки блока и

выпускные коллектора. Надо не забыть про то, что к коллекторам еще надо будет

прикручивать приемные трубы (то есть дорабатывать с учетом этого) . Кувалдой не

получится. Надо просто вырезать это место и приварить изнутри. Когда

кузов доработан, переходим к опорам двигателя. Те, что на раме срезаем. Те, что

на двигателе откручиваем и по аналогии с ними делаем новые, но покороче. Делать

новые надо потому, что они широко стоят и в проем рамы не проходят. Сделали,

поставили, дальше делаем новые опоры на раме. С рулевым валом у меня

проблем не было так как ГУР стоит от мерена 123, а так как у него вращение

обратное то пришлось вынести его вперед под поперечную балку соответственно

пришлось удлинить рулевой вал с помощью вала от БМВ. Ну, в общем, то и с родным

уазовским рулевым механизмом можно сделать. Есть у нас и такой. Еще один

вопрос возникает по масляному фильтру. Дело в том, что на моем двигателе стоял

Дело в том, что на моем двигателе стоял

высокий алюминиевый корпус фильтра со сменным элементом. В капоте дыру делать не

хотел, хотя и были предложения. Пришлось переварить резьбу, на которую

накручивается фильтр под наш размер (Жигули, УАЗ). Выточил кольцо под фильтр

(так как диаметр фильтра меньше чем посадочное на двигателе). Самое интересное,

что подача масла здесь идет из центрального отверстия, а выход соответственно

через боковые, тогда как все фильтра рассчитаны на оборот. Практически во всех

фильтрах на боковых отверстиях стоит резиновый клапан. Пришлось искать фильтр

без клапанов. Но я его все- таки нашел и именно под нашу резьбу (сам фильтр

довольно большой, от какого то иномарочного дизеля) как раз то. что нужно.

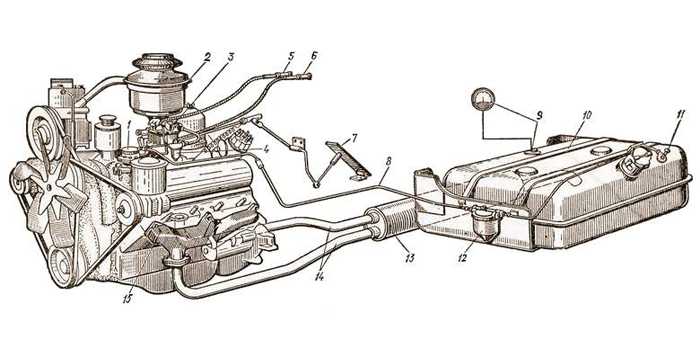

Дальше идет соединение системы охлаждения двигателя и радиатора. Родной

радиатор мне показался не достаточным, и я поставил трех рядный алюминиевый

радиатор от дизельной БМВ, повесил два эл. вентилятора от нисана блюберда, и

расширительный бачок не знаю от чего. Пока все работает нормально. Двигатель

Двигатель

новый. Обкатывается на минеральном масле Castrol. После обкатки перейду на

синтетику (если не сильно жрать будет). Генератор 90 ампер от БМВ

становится как родной, причем стоит в самом верху. Вот пока все что

вспомнил. Владислав.

Factbox: Дизельные двигатели и как работало «устройство поражения» VW автомобилей с дизельным двигателем в Соединенных Штатах, и власти США заявили в понедельник, что они расширят свое расследование на других автопроизводителей.

Автомобиль Volkswagen во время испытаний в техническом и испытательном центре в Зенице, Босния и Герцеговина, 23 сентября 2015 года. Главному исполнительному директору Volkswagen Мартину Винтеркорну в среду предстоит расплата с советом директоров, вызванным для объяснения фальсификации данных о выбросах в США. испытаний в крупнейшем скандале за 78-летнюю историю крупнейшего в мире автопроизводителя. Агентство по охране окружающей среды США (EPA) заявило в пятницу, что Volkswagen может быть оштрафован на сумму до 18 миллиардов долларов за мошенничество в тестах на выбросы некоторых дизельных автомобилей. REUTERS/Дадо Рувич

REUTERS/Дадо Рувич

Ниже приведены некоторые факты о дизельных двигателях автомобилей, выхлопных газах, которые они выбрасывают, и о программном обеспечении «устройства защиты», которое, по словам федеральных регулирующих органов, использовалось VW для обхода норм выбросов, установленных Агентством по охране окружающей среды США (EPA) и штатом Калифорния.

ДИЗЕЛЬНЫЕ ДВИГАТЕЛИ — Они имеют более высокую степень сжатия, чем бензиновые двигатели, и не требуют свечей зажигания для зажигания. Они, как правило, более долговечны и менее подвержены дорогостоящему раннему ремонту. Однако они требуют более частой замены масляного, воздушного и топливного фильтров, чтобы предотвратить повреждение топливных форсунок.

ДИЗЕЛЬНОЕ ТОПЛИВО. Менее очищенное и более энергоемкое, чем бензин, более эффективно преобразует тепло в энергию и выделяет меньше тепла через выхлопную трубу, чем транспортные средства, работающие на газе. Раньше он был дешевле на заправке, чем бензин, который был точкой продажи дизельных автомобилей, но в Соединенных Штатах его цена в настоящее время выше цены на газ.

ЭКОНОМИЯ ТОПЛИВА. Дизели могут проехать на 30 процентов больше миль на галлоне топлива, чем аналогичные автомобили, работающие на бензине, и могут быть более экономичными, чем бензиново-электрические гибриды.

ПРОИЗВОДИТЕЛЬНОСТЬ. Многие дизельные двигатели развивают больший крутящий момент, чем бензиновые двигатели, при заданном рабочем объеме из-за более высокой степени сжатия. Хотя они могут быстро разгоняться и обладают хорошей тяговой силой, дизельные автомобили когда-то имели репутацию шумных и медленных. Более поздние дизели от VW и других производителей устранили эти недостатки с помощью турбонагнетателей, более точного сгорания и дополнительного оборудования для ограничения выбросов.

ВЫБРОСЫ. Поскольку дизельное топливо тяжелее и маслянистее бензина, оно может быть более загрязняющим окружающую среду, заработав репутацию сажистого вещества, когда оно стало широко использоваться в автомобилях США в 1919 г.Нефтяной кризис 70-х. Но загрязнения от дизельных двигателей в основном представляют собой соединения азота. Они выделяют меньшее количество окиси углерода, углеводородов и двуокиси углерода, чем бензин.

Они выделяют меньшее количество окиси углерода, углеводородов и двуокиси углерода, чем бензин.

КОНТРОЛЬ ЗА ЗАГРЯЗНЕНИЕМ — Самой большой проблемой для автопроизводителей является контроль выбросов оксидов азота или NOX. Многие автопроизводители используют системы контроля загрязнения, которые вводят производное мочевины в процесс очистки выхлопных газов, чтобы соответствовать строгим стандартам США и Европы.

СТОИМОСТЬ. Из-за дополнительного оборудования и процессов, необходимых для очистки дизельных выхлопных газов, дизельные автомобили стоят дороже, чем их бензиновые аналоги.

VW’S DEFEAT DEVICE — Программное обеспечение включалось, когда автомобили проверялись на соответствие стандартам EPA, и отключалось во время обычного вождения, чтобы обеспечить максимальную производительность двигателя. Алгоритм использовал информацию о том, как управляется автомобиль, как долго работает двигатель и атмосферное давление, чтобы «точно отслеживать» условия, соответствующие федеральному тесту на выбросы, согласно EPA.

Источники: CarandDriver.com; Carsdirect.com; Dummies.com, Ремонт автомобилей для чайников, 2-е издание; Википедия

Составитель Олден Бентли; Под редакцией Джозефа Уайта и Кристиана Пламба

Factbox — Дизельные двигатели и принцип работы «устройства поражения» VW признал, что сфальсифицировал тесты на выбросы дизельных автомобилей в Соединенных Штатах, и власти США заявили в понедельник, что они распространят свое расследование на других автопроизводителей.

Ниже приведены некоторые факты о дизельных двигателях автомобилей, выхлопных газах, которые они выбрасывают, а также о программном обеспечении «устройства защиты», которое, по словам федеральных регулирующих органов, использовалось VW для обхода стандартов выбросов, установленных Агентством по охране окружающей среды США (EPA) и штатом Калифорния.

ДИЗЕЛЬНЫЕ ДВИГАТЕЛИ — Они имеют более высокую степень сжатия, чем бензиновые двигатели, и не требуют свечей зажигания или распределителей. Они, как правило, более долговечны и менее подвержены дорогостоящему раннему ремонту. Однако они требуют более частой замены масляного, воздушного и топливного фильтров, чтобы предотвратить повреждение топливных форсунок.

Однако они требуют более частой замены масляного, воздушного и топливного фильтров, чтобы предотвратить повреждение топливных форсунок.

ДИЗЕЛЬНОЕ ТОПЛИВО. Менее очищенное и более энергоемкое, чем бензин, более эффективно преобразует тепло в энергию и выделяет меньше тепла через выхлопную трубу, чем транспортные средства, работающие на газе. Раньше он был дешевле на заправке, чем бензин, который был точкой продажи дизельных автомобилей, но в Соединенных Штатах его цена в настоящее время выше цены на газ.

ЭКОНОМИЯ ТОПЛИВА. Дизели могут проехать на 30 процентов больше миль на галлоне топлива, чем аналогичные автомобили, работающие на бензине, и могут быть более экономичными, чем бензиново-электрические гибриды.

ЭФФЕКТИВНОСТЬ — Из-за более высокой степени сжатия дизельные двигатели генерируют большой крутящий момент, обеспечивая сильное ускорение и тяговое/тяговое усилие. Когда-то дизельные автомобили имели репутацию шумных и медленных. Более поздние дизели от VW и других производителей устранили эти недостатки с помощью турбонагнетателей, более точного сгорания и дополнительного оборудования для ограничения выбросов.

ВЫБРОСЫ. Поскольку дизельное топливо тяжелее и маслянистее бензина, оно может быть более загрязняющим окружающую среду, заработав репутацию сажистого топлива, когда оно стало широко использоваться в автомобилях США во время нефтяного кризиса 1970-х годов. Но загрязнения от дизельных двигателей в основном представляют собой соединения азота. Они выделяют меньшее количество окиси углерода, углеводородов и двуокиси углерода, чем бензин.

КОНТРОЛЬ ЗА ЗАГРЯЗНЕНИЕМ — Самой большой проблемой для автопроизводителей является контроль выбросов оксидов азота или NOX. Многие автопроизводители используют системы контроля загрязнения, которые вводят производное мочевины в процесс очистки выхлопных газов, чтобы соответствовать строгим стандартам США и Европы.

СТОИМОСТЬ. Из-за дополнительного оборудования и процессов, необходимых для очистки выхлопных газов дизельных автомобилей, автомобили с дизельным двигателем стоят дороже, чем их бензиновые аналоги.

VW’S DEFEAT DEVICE — Программное обеспечение включалось, когда автомобили проверялись на соответствие стандартам EPA, и отключалось во время обычного вождения, чтобы обеспечить максимальную производительность двигателя.