|

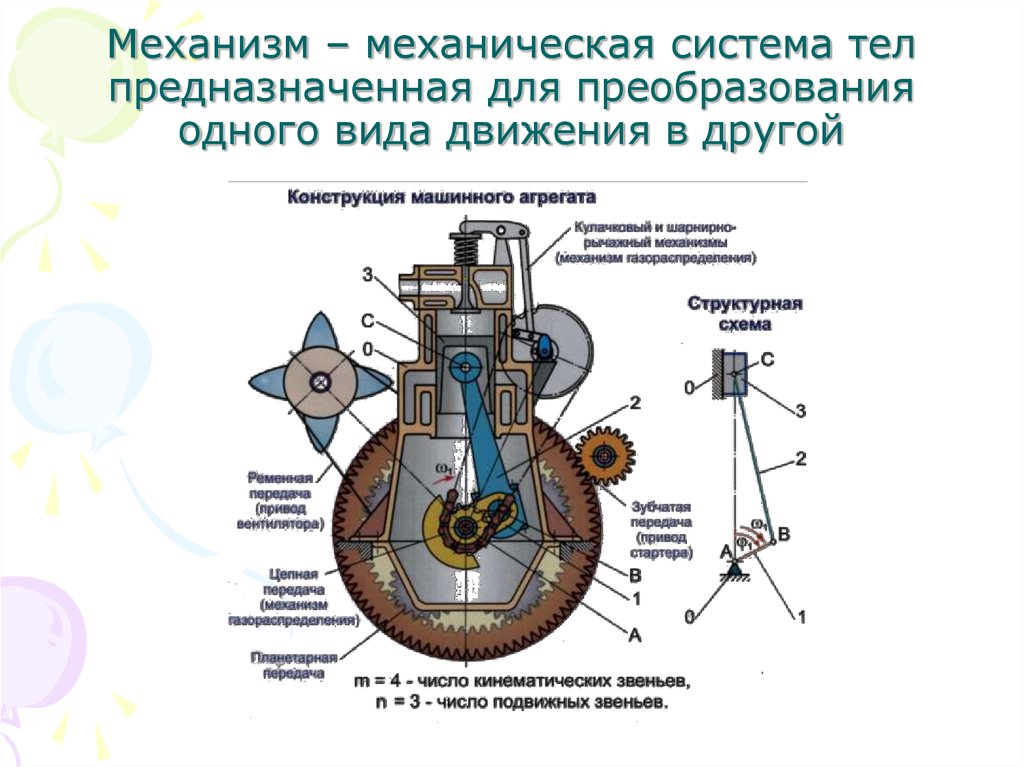

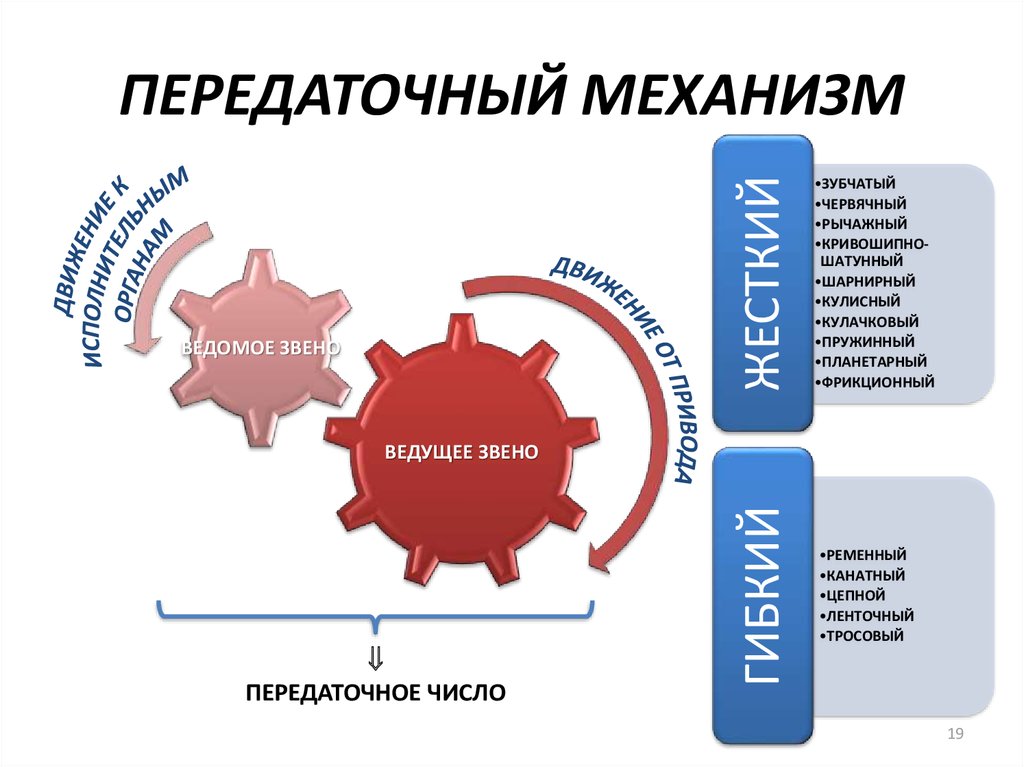

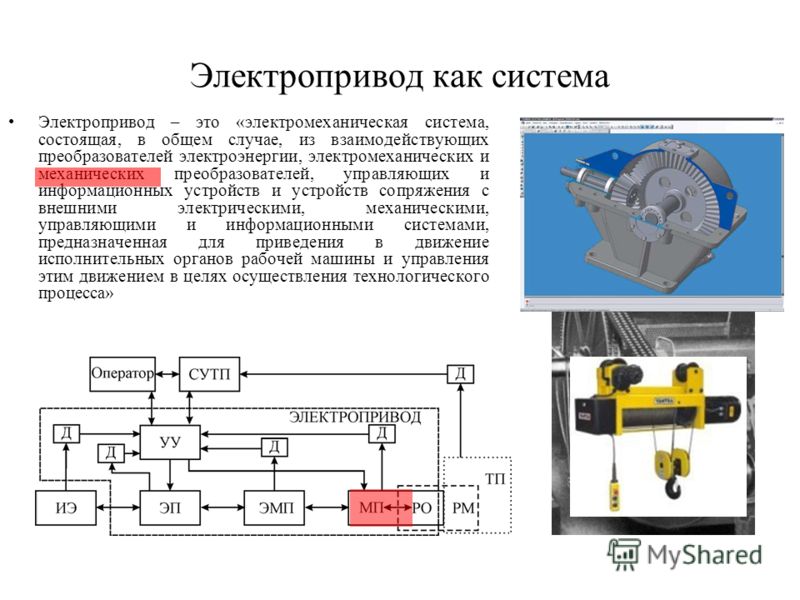

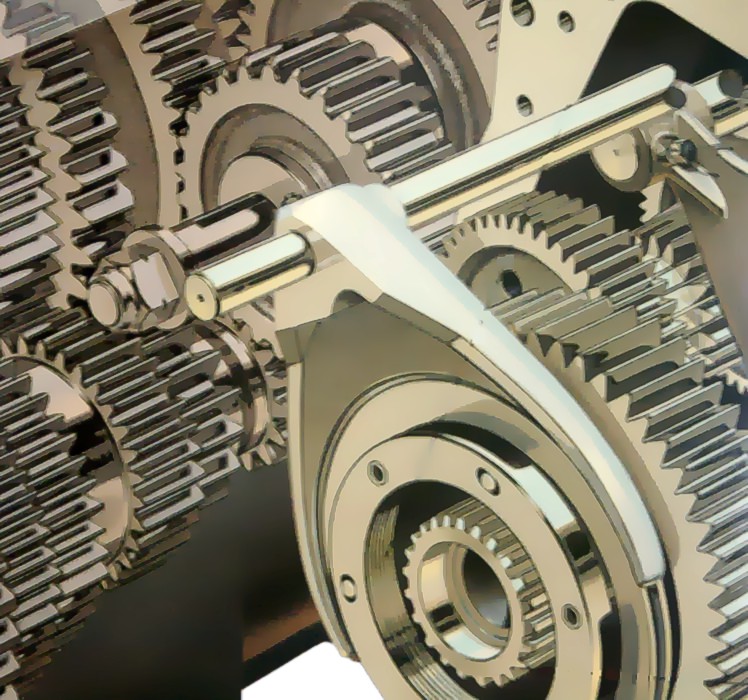

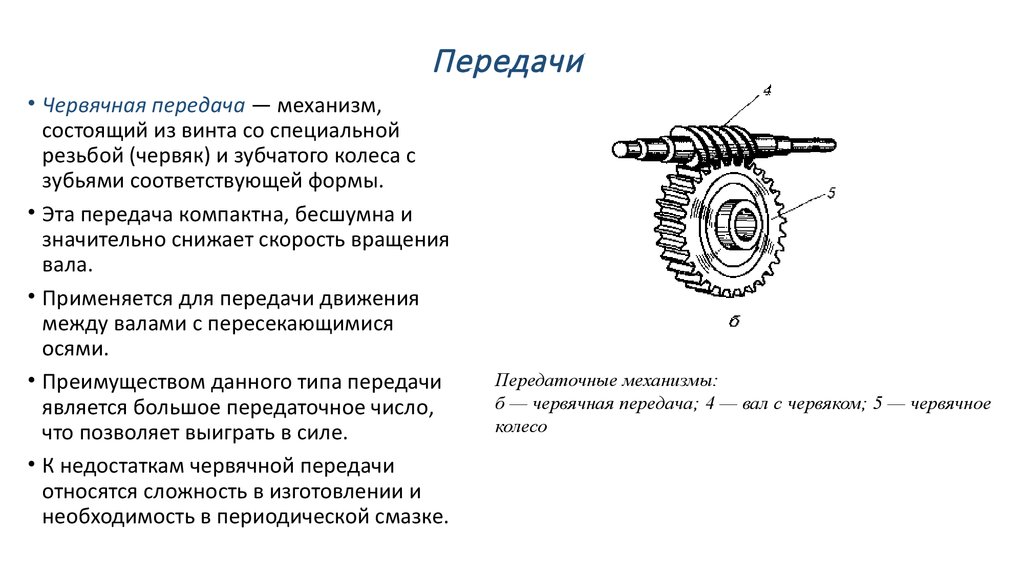

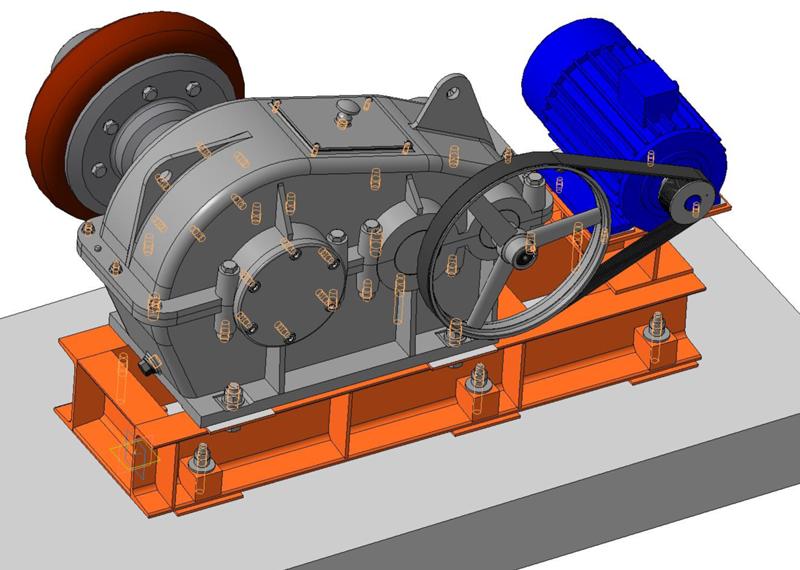

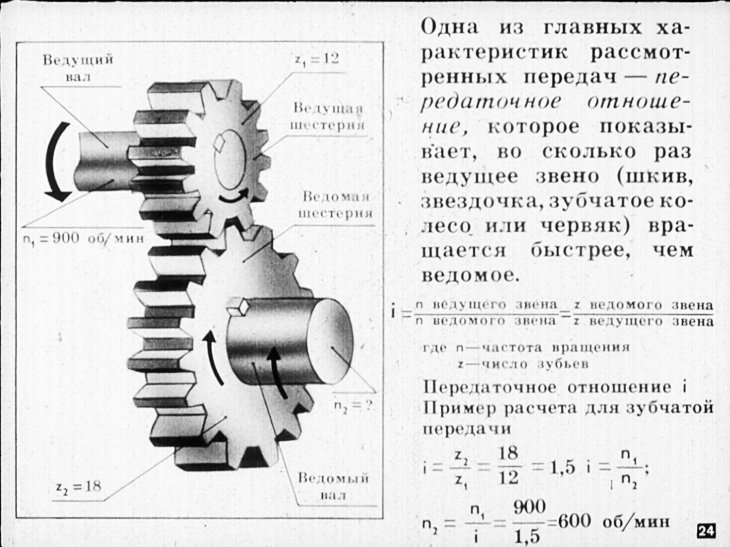

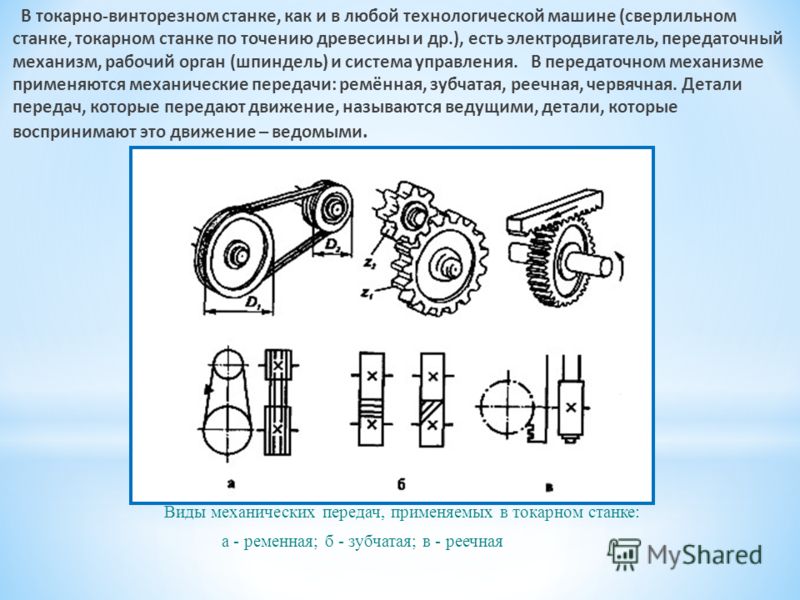

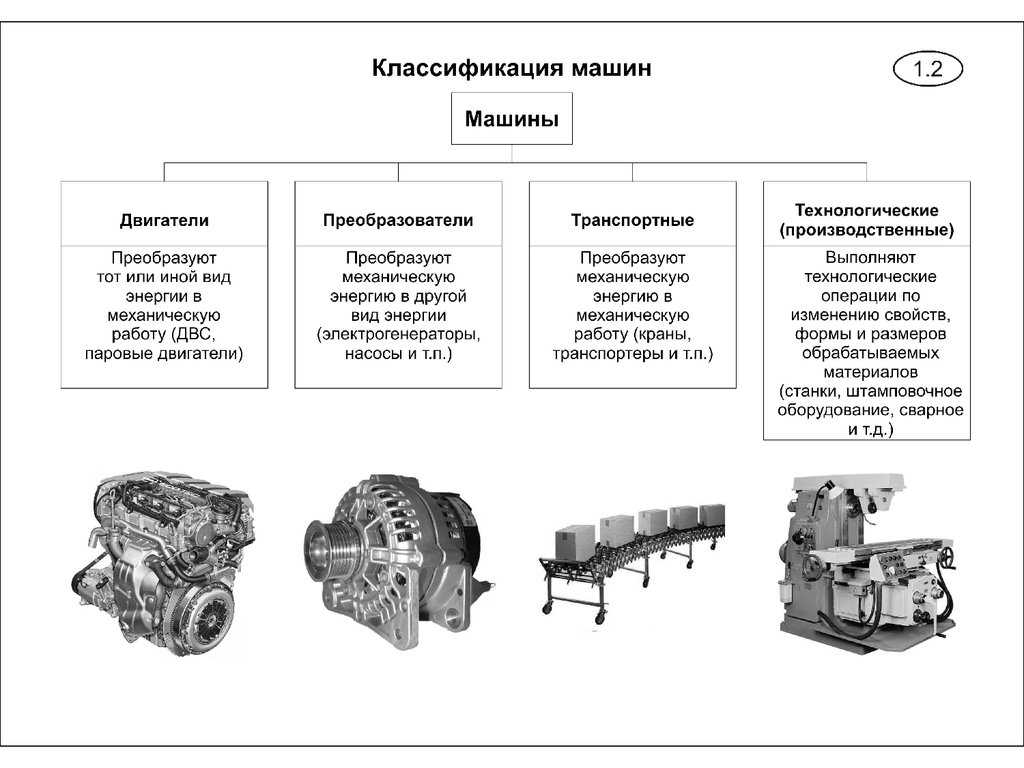

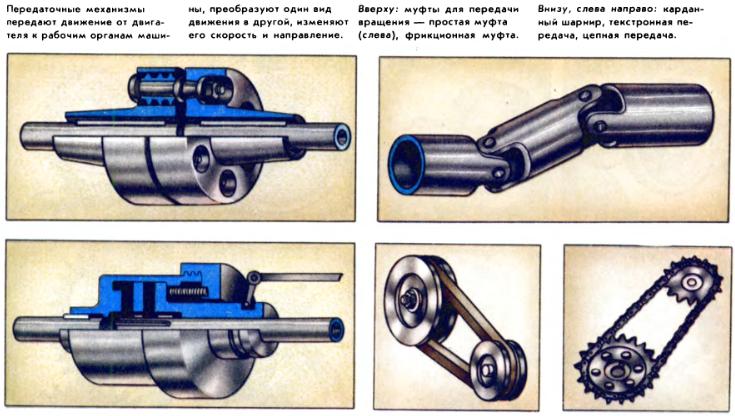

Общая характеристика машин Категория: Машиноведение Общая характеристика машин Машиной называется механизм или система механизмов, предназначенная для преобразования энергии или выполнения работы. Все машины делятся на две группы: машины-двигатели и машины-орудия (рабочие машины). К машинам-двигателям относятся машины, преобразующие какой-либо вид энергии в энергию механическую. Машины-двигатели подразделяются на первичные и вторичные. К первичным относятся машины-двигатели, использующие силы природы: энергию ветра, воды, солнца, топлива, — ветряные, гидравлические и тепловые. Вторичные машины-двигатели используют уже полученную энергию, например электродвигатели и пневматические двигатели. Использование и преобразование энергии в первичных и вторичных двигателях основано на законе сохранения и превращения энергии. Машины-орудия (рабочие машины) используют механическую энергию двигателей для выполнения полезной механической работы по обработке материалов и перемещению грузов. В соответствии с этим все рабочие машины подразделяются на технологические, т. е. обрабатывающие (станки и машины по обработке материалов), транспортные (автомобили, тепловозы, паровозы, самолеты, теплоходы и др.), грузоподъемные (подъемные краны, лебедки и т. п.) и транспортирующие (транспортеры, насосы и др.). Принципиальное устройство машин заключается в том, что любая машина состоит из двигательного, исполнительного и передаточного механизмов. Двигательный механизм служит для приведения машины в действие. Так, у токарного станка двигательным механизмом является привод со ступенчатыми шкивами и зубчатым перебором, у автомобиля — двигатель внутреннего сгорания. Все большее распространение получают машины, представляющие собой сочетание машины-двигателя и машины-орудия. Примерами могут служить паровая машина на паровозе, двигатель внутреннего сгорания, установленный на автомобиле, тепловозе, самолете. На трамвае, троллейбусе, электропоезде двигателями являются электродвигатели, получающие электрическую энергию из сети. На современных металлорежущих станках электродвигатели образуют со станком одно целое, причем на больших станках устанавливают два или несколько электродвигателей, обеспечивающих движения резания и подачи. Такая сложная машина, как шагающий экскаватор для приведения в движение различных механизмов (передвижение по земле, подъем и опускание стрелы, подъем и перемещение груза и т. д.), имеет при себе целую электростанцию и несколько десятков электродвигателей. Рис. 1. Двигательный, передаточный и исполнительный механизмы автомобиля. Передаточные механизмы служат для передачи движения от двигателя к исполнительному механизму. Передаточные механизмы часто бывают сложными по устройству, так как они не только передают движение, но и регулируют его, изменяя скорость и направление движения рабочих органов. В современном токарно-винторезном станке для передачи движения от двигателя к шпинделю служит коробка скоростей, а для передачи движения к резцу — механизмы подачи (трензель, коробка подач, ходовые винт и валик, механизм фартука). В автомобиле к механизмам передачи относятся сцепление, коробка скоростей, главная передача и дифференциал. В подъемных кранах и экскаваторах к передаточным механизмам относятся системы рычагов, блоков с троссами и т. д. Исполнительный механизм приводит в движение рабочий орган машины, выполняя операции, ради которых создана машина. Например, у швейной машины исполнительным механизмом являются кривошипно-шатунный, кулисный, кулачковый и другие механизмы, а рабочие органы — шток с иглой, нитепритягиватель, гребенка, челнок. В металлорежущих станках исполнительными механизмами являются устройства для приведения в движение режущих инструментов и обрабатываемого материала. Например, суппорт и шпиндель у токарного станка, шпиндель и стол у сверлильного и фрезерного станков; стрела у экскаватора и подъемного крана; механизмы перемещения гусениц и колес у самоходных машин. Исполнительный механизм вместе с рабочим органом выполняет основную работу и является основным в машине. Кроме двигательных, передаточных и исполнительных механизмов, большое место в современных машинах занимают механизмы управления двигателем и другими механизмами и частями машины. Чтобы повысить производительность машин, сделать их более легкими и удобными в управлении, происходит постоянное улучшение их конструкций и автоматизация. Это освобождает рабочего от выполнения различных операций по установке и закреплению материалов и инструментов, по передвижению (подаче) резца, по включению и выключению двигателя и пр. Автоматизация машин в нашей стране быстро развивается. Важнейшее место в современных станках-автоматах занимает комбинирование операций, которые раньше выполнялись на различных станках. Таким образом, вместо отдельных машин появляются так называемые комбайны. Комбайны широко применяются и в сельском хозяйстве (зерновой, свекольный, кукурузный), где они выполняют несколько различных операций: уборку, обработку и сортировку зерна или овощей. В угольной промышленности горные комбайны выполняют и зарубку, и навалку, и перемещение угля. В металлообрабатывающей промышленности также применяются комбайны, которые называются агрегатными станками и используются для поточных автоматических линий. Машины, применяемые в современной промышленности, отличаются большой скоростью работы, а следовательно, высокой производительностью. В различных производствах применяются очень маленькие машины, производящие обработку мелких деталей, и машины-гиганты, имеющие огромные размеры и мощность и производящие обработку очень крупных изделий. К современной машине предъявляются высокие требования, основными среди которых являются высокая производительность, быстроходность, легкость в управлении, Очень важно, чтобы машина была небольшой по размеру и занимала немного места, была сравнительно легкой по весу и удобной для перемещения, требовала для изготовления как можно меньше материалов. Поэтому инженеры, создающие машины, стремятся облегчить их части, сделать их меньшими по размерам и в то же время повысить их прочность и износоустойчивость. Реклама:Читать далее:Силы, действующие в машинах

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

Пусковые двигатели и передаточные механизмы трактора

Пусковые двигатели и передаточные механизмы очень часто изнашиваются преждевременно из-за неисправностей основных двигателей, время пуска которых в несколько раз превышает время пуска двигателей, находящихся в нормальном состоянии. При этом больше изнашиваются детали кривошипно-шатунного механизма и муфты сцепления. В результате снижаются мощность и экономичность пускового двигателя, а также затрудняется его пуск из-за низкой компрессии и появляются стуки в подшипниках коленчатого вала. Внешним признаком чрезмерного износа кривошипно-шатунного механизма является перегрузка пускового двигателя при прокрутке дизеля, сопровождаемая резким снижением частоты вращения коленчатого вала.

При этом больше изнашиваются детали кривошипно-шатунного механизма и муфты сцепления. В результате снижаются мощность и экономичность пускового двигателя, а также затрудняется его пуск из-за низкой компрессии и появляются стуки в подшипниках коленчатого вала. Внешним признаком чрезмерного износа кривошипно-шатунного механизма является перегрузка пускового двигателя при прокрутке дизеля, сопровождаемая резким снижением частоты вращения коленчатого вала.

К показателям технического состояния пускового двигателя относятся также: состояние электродов свечи зажигания и зазор между ними, зазор между контактами прерывателя, степень намагниченности ротора магнето, угол опережения зажигания, состояние регулятора частоты вращения и карбюратора. При нарушении регулировок систем зажигания и питания пусковой двигатель не развивает полной мощности и работает с перебоями.

ПРИМЕР. В случае замасливания электродов свечи или наличия на них нагара, а также при чрезмерно малом или большом зазоре между ними искра будет слабой, возникают перебои в работе двигателя и не полностью сгорает толиво. То же самое наблюдается при чрезмерно малом или, наоборот, большом зазоре между контактами прерывателя или размагничивании ротора магнето. При раннем или позднем зажигании пусковой двигатель трудно запускается, имеет заниженную мощность, быстро перегревается.

То же самое наблюдается при чрезмерно малом или, наоборот, большом зазоре между контактами прерывателя или размагничивании ротора магнето. При раннем или позднем зажигании пусковой двигатель трудно запускается, имеет заниженную мощность, быстро перегревается.

С увеличением числа часов работы пускового двига-теля нарушаются регулировки систем питания и зажигания. По этим причинам двигатель не развивает полной мощности и работает с перебоями, вследствие чего затрудняется пуск дизеля.

Мощность и топливная экономичность пускового двигателя, оборудованного воздухоочистителем, зависят от степени его загрязненности. Чрезмерное загрязнение воздухоочистителя приводит к обогащению рабочей смеси, сопровождаемому неполным сгоранием топлива, а следовательно, снижению мощностных и экономических показателей.

К одним из основных параметров технического состояния четырехтактных двигателей П-23 и П-23М относятся: зазоры между клапанами и толкателями, плотность прилегания клапанов к гнездам, фазы газораспределения. Из-за нарушения этих параметров ухудшаются мощность и экономичность дизеля. Кроме того, при отсутствии зазоров в клапанном механизме обгорают фаски клапанов и преждевременно выходит из строя головка цилиндров.

Из-за нарушения этих параметров ухудшаются мощность и экономичность дизеля. Кроме того, при отсутствии зазоров в клапанном механизме обгорают фаски клапанов и преждевременно выходит из строя головка цилиндров.

Основными параметрами технического состояния передаточных механизмов являются степень изношенности и правильность регулировок муфты сцепления и механизма выключения пускового двигателя. При разрегулировке муфты и чрезмерном износе дисков она пробуксовывает. Внешним признаком пробуксовки муфты сцепления является замедленная прокрутка коленчатого вала дизеля при завышенной или нормальной частоте вращения коленчатого вала пускового двигателя.

Во избежание разноса пускового двигателя после пуска дизеля предусмотрено устройство для автоматического отключения одного от другого. При преждевременном отключении пускового двигателя затрудняется запуск дизеля, а позднее отключение влечет за собой преждевременный выход из строя пускового двигателя. В обоих случаях необходима регулировка механизма выключения или замена неисправных деталей.

Чтобы обеспечить длительную и бесперебойную работу пускового двигателя, необходимо своевременно и качественно проводить техническое обслуживание систем питания и зажигания: у двигателей П-23М и П-23 заменять картерное масло и обеспечивать номинальные зазоры в клапанном механизме; у двигателей П-350, П-23М, П-23, П-10УД и ПД-8 — воздухоочиститель. Во избежание попадания в цилиндр пыли нужно следить за тем, чтобы при неработающем пусковом двигателе, ие оборудованном воздухоочистителем, крышка патрубка карбюратора была плотно закрыта.

Обслуживание передаточных механизмов заключается в своевременном доливе масла в корпуса, промывке корпусов, смазке трущихся сопряжений, проверке и регулировке муфты сцепления и механизма выключения пускового двигателя.

Обслуживание системы питания

Чтобы обеспечить бесперебойную работу карбюратора, необходимо периодически прочищать отверстие крышки топливного бака проволокой, снимать отстойник, сливать осадок и промывать отстойник, снимать топливный бак и промывать его бензином путем взбалтывания.

Карбюратор промывают в следующем порядке.

Вывертывают из корпуса карбюратора штуцер подвода топлива и очищают от грязи встречным потоком бензина или керосина. При сильном загрязнении извлекают из штуцера сетку и продувают сжатым воздухом. У поплавковых карбюраторов снимают крышку поплавковой камеры, вынимают поплавок и вывертывают пробку сливного отверстия. Промывают детали карбюратора в бензине.

Если пусковой двигатель под нагрузкой работает с перебоями, вывертывают винт холостого хода и винт колодца жиклера-распылителя. Промывают в бензине и продувают сжатым воздухом каналы холостого хода и отверстия главного жиклера. Запрещается чистить калиброванные отверстия жиклеров металлической проволокой.

У беспоплавковых карбюраторов снимают крышку диасЬрагменного механизма, предварительно очистив кар» бюратор от грязи, затем прокладку и диафрагму; прополаскивают все детали и корпус в бензине.

Собирают карбюратор в последовательности, обратной разборке. При техническом обслуживании воздухоочистителя выполняют следующие работы.

При техническом обслуживании воздухоочистителя выполняют следующие работы.

У двигателей П-23, П-23М, П-350, П-10УД вынимают фильтрующие элементы, прополаскивают в керосине и продувают сжатым воздухом. У двигателей П-23 и П-23М, кроме того, сливают из чашки (поддона) загрязненное масло, промывают чашку и заполняют ее отработанным, профильтрованным дизельным маслом до уровня верхней кромки нижнего кольца.

У двигателя ПД-8 снимают воздухоочиститель и промывают фильтрующие элементы в керосине.

Собирают воздухоочиститель и проверяют герметичность соединений.

Обслуживание смазочной системы и механизма газораспределения

Перед пуском двигателя следует проверить уровень масла в картере и при необходимости долить в картер автотракторное масло до верхней метки на масломер-ной линейке.

Масло в картере заменять следует при прогретом двигателе. Для слива отработанного масла вывертывают две сливные пробки. При ТО-3 перед заправкой свежим маслом картер промывают смесью, состоящей из 50% автотракторного масла и 50% дизельного топлива, при работе на малых оборотах в течение 3 мин. Одновременно с этим промывают набивку сапуна и смачивают ее автотракторным маслом.

Одновременно с этим промывают набивку сапуна и смачивают ее автотракторным маслом.

Обслуживание механизма газораспределения заключается в периодической проверке и регулировке зазоров клапанов. Делают это так.

Снимают крышку люка корпуса муфты сцепления и крышку клапанной камеры блока пускового двигателя. Сняв провода со свечей зажигания, вывертывают свечу первого цилиндра. Прикрыв пальцем отверстие для свечи, прокручивают коленчатый вал рукояткой до такта сжатия в первом цилиндре. После этого прокручивают коленчатый вал до совпадения риски «ВМТ 1 цил.» на ободе маховика с риской на фланце корпуса муфты сцепления.

Проверяют щупом зазоры между торцами стержней клапанов и регулировочных болтов первого цилиндра.

Величина зазора у холодного двигателя должна быть 0,25 мм, у прогретого — 0,20 мм. При необходимости зазоры регулируют. Проверяют и, если необходимо, регулируют зазоры клапанов второго цилиндра, прокрутив коленчатый вал на пол-оборота.

Обслуживание системы зажигания

Проверка контактов прерывателя магнето и регулировка зазора между ними. Снимают крышку прерывателя и протирают детали прерывателя замшей, смоченной в бензине.

Снимают крышку прерывателя и протирают детали прерывателя замшей, смоченной в бензине.

Если рабочие поверхности контактов покрыты нагаром, то их зачищают бархатным надфилем.

Удаляют с рабочей поверхности контактов прерывателя следы обгорания тканью, которая не оставляет волокон на поверхности контактов. Контакты прерывателя должны быть сухими, чистыми и плотно прилегать друг к другу по всей поверхности.

Прокручивают коленчатый вал пускового двигателя до момента наибольшего размыкания контактов прерывателя. Проверяют щупом зазор между контактами, который должен быть 0,25… 0,35 мм. Если необходимо, регулируют зазор.

Проверяют наличие смазки на рабочей поверхности кулачка. Если нет смазки, то пропитывают фильц тремя — пятью каплями турбинного масла.

Если при нормальном состоянии контактов прерывателя магнето работает неудовлетворительно, его необходимо снять и отправить в мастерскую для проверки и регулировки на специальном стенде.

Проверка свечи зажигания и регулировка зазора между ее электродами. Отсоединяют провод от свечи, вывертывают свечу и вставляют заглушку в отверстие головки дизеля. При наличии нагара свечу на несколько минут кладут в ванночку с бензином. Затем очищают изолятор жесткой волосяной щеткой, а электроды и корпус свечи — тонкой стальной пластинкой или тупым ножом.

Отсоединяют провод от свечи, вывертывают свечу и вставляют заглушку в отверстие головки дизеля. При наличии нагара свечу на несколько минут кладут в ванночку с бензином. Затем очищают изолятор жесткой волосяной щеткой, а электроды и корпус свечи — тонкой стальной пластинкой или тупым ножом.

Зазор между электродами свечи проверяют щупом. Он должен быть 0,5… 0,7 мм. Зазор регулируют подгибанием бокового электрода.

После этого проверяют работу свечи, для чего кладут ее на пусковой двигатель, присоединяют провод и прокручивают коленчатый вал до момента появления искры. Искра должна быть яркой, светло-голубой и издавать характерный треск.

Устанавливают свечу на место и завинчивают ее с моментом 6—8 кгс-м.

Проверка и регулировка момента зажигания. У двигателей П-350, ПД-10У, ПД-10У1, П-10УД, ПД-10М, ПД-10М2, Г1Д-8 снимают кожух маховика в сборе со стартером, а у П-23 и П-23М — крышку люков корпуса муфты сцепления. Снимают провод со свечи зажигания (у П-23 и П-23М снимают провода с обеих свечей). Вывертывают свечу (у П-23 и П-23М — свечу первого цилиндра). Снимают с магнето крышку прерывателя.

Вывертывают свечу (у П-23 и П-23М — свечу первого цилиндра). Снимают с магнето крышку прерывателя.

При проверке момента зажигания у двигателей П-350, ПД-10У, ПД-10У1, П-10УД, ПД-10М, ПД-10М2, ПД-8 опускают в цилиндр глубиномер штангенциркуля и, прокручивая коленчатый вал по направлению вращения, устанавливают поршень в ВМТ. После этого повертывают коленчатый вал в обратную сторону и устанавливают поршень на 5,8 мм ниже ВМТ (у ПД-8 на 5,1 мм), что соответствует положению коленчатого вала 27° до ВМТ (у ПД-8 —29° до ВМТ),

При указанном положении поршня должно быть начало размыкания контактов прерывателя.

Чтобы проверить момент зажигания у П-23 и П-23М, необходимо, закрыв отверстие в головке цилиндров пальцем, прокрутить коленчатый вал вручную до такта сжатия. Затем, продолжая прокручивать коленчатый вал, совмещают риску на ободе маховика «ЗАЖ-М10» (П-23) или «ЗАЖ-М48» (П-23М) с риской на фланце корпуса муфты сцепления. В момент совпадения рисок должно быть начало размыкания контактов прерывателя.

При необходимости регулируют момент зажигания (момент размыкания контактов прерывателя) путем поворота магнето вокруг своей оси.

Проверка работы пускового двигателя

Чтобы измерить частоту вращения коленчатого вала, к системе зажигания подключают тахометр переносного вольтамперметра КИ-1093. Для этого соединяют проводами клемму «Тахометр» прибора с клеммой выключателя зажигания (у магнето М-24А1 и М-124—с молоточком прерывателя, предварительно сняв крышку), а клемму «Масса» прибора — с неокрашенной частью трактора. Рукоятку переключателя полярности ставят в положение, соответствующее полярности «Массы» (—), рукоятку переключателя тахометра — в положение проверки частоты вращения четырехцилиндрового двигателя («4 цил.»). В этом положении рукоятки переключателя тахометра при проверке двигателей с магнето М-10А, М-47Б1, М-48В1 показания тахометра прибора КИ-1093 будут соответствовать частоте вращения коленчатого вала пускового двигателя. Для двигателей с магнето М-24А1, М-124, М-130 показания тахометра необходимо увеличить в два раза.

Работу пускового двигателя проверяют в следующем порядке. Пускают двигатель. Он должен начать работать после двух-трех попыток при прикрытой воздушной заслонке. Прислушиваясь к работе двигателя вхолостую и наблюдая за выхлопом отработанных газов, убеждаются в отсутствии черного дыма и пропусков в сгорании топлива.

Проверяют работу системы зажигания. Для этого снимают провод со свечи и, удерживая его наконечник на расстоянии 5…7 мм от стержня центрального электрода, наблюдают за качеством искры. При нормальной работе системы зажигания искра должна появляться бесперебойно и иметь светло-голубой цвет.

При исправном зажигании причинами перебоев в ‘работе двигателя могут быть неисправности карбюратора (засорение жиклеров, неправильная регулировка винта холостого хода, ненормальный уровень топлива в поплавковой камере, повреждение мембраны у беспоплавкового карбюратора).

Проверяют минимальную устойчивую частоту вращения коленчатого вала. Для этого при полностью открытой воздушной заслонке постепенно прикрывают дроссельную заслонку с помощью рычага управления, пока двигатель не начнет работать с перебоями, после чего немного открывают дроссельную заслонку до получения минимальной устойчивой частоты вращения.

В случае неустойчивой работы двигателя регулируют карбюратор. Для этого вывертывают винт упора рычага дроссельной заслонки до положения, при котором можно полностью закрыть дроссельную заслонку. Затем, постепенно прикрывая дроссельную заслонку и ввертывая или вывертывая винт холостого хода, добиваются минимальной устойчивой частоты вращения коленчатого вала. Удерживая рычаг ручного управления дроссельной заслонкой, ввертывают винт упора до соприкосновения его с приливом корпуса карбюратора.

Проверяют максимальную частоту вращения коленчатого вала на холостом ходу. Для этого устанавливают рычаг ручного управления дроссельной заслонкой в положение, соответствующее полному ее открытию, и, убедившись в полном открытии воздушной заслонки, фиксируют показание тахометра прибора КИ-1093.

Проверяют частоту вращения коленчатого вала под нагрузкой. Для этого включают механизм передачи и муфту сцепления пускового двигателя и, прокручивая дизель при выключенной подаче топлива и включенном декомпрессионном механизме, фиксируют показания тахометра прибора КИ-1093.

Частоту вращения коленчатого вала регулируют регулировочным болтом, ослабив затяжку контргайки. Регулировка частоты вращения изменением длины тяги регулятора недопустима, так как при этом нарушается нормальная работа регулятора.

Пониженная частота вращения коленчатого вала под нагрузкой, затрудненный пуск двигателя и слабая компрессия в цилиндре свидетельствуют о предельном износе деталей цилиндро-поршневой группы.

Повышенная частота вращения при работе двигателя под нагрузкой может быть вызвана пробуксовкой муфты сцепления.

Проверка кривошипно-шатуиного механизма

Состояние кривошипно-шатунного механизма можно проверить по стукам, создаваемым с помощью компрес-сорно-вакуумной установки при неработающем двигателе. У двигателей П-350, ПД-10У, ПД-10У1, П-10УД, ПД-10М, ПД-10М2, ПД-8, кроме того, можно изменить суммарный зазор в сопряжениях кривошипно-шатунного механизма.

Стуки и зазоры проверяют в следующем порядке. Снимают провод со свечи зажигания. У двигателей П-23 и П-23М снимают провода с обеих свечей и вывертывает свечи; у двигателей остальных марок вывертывают заливные краники. Устанавливают поршень в ВМТ (у П-23 и П-23М — на такте сжатия) и фиксцру-ют его в данном положении механизмом включения дизеля.

У двигателей П-23 и П-23М снимают провода с обеих свечей и вывертывает свечи; у двигателей остальных марок вывертывают заливные краники. Устанавливают поршень в ВМТ (у П-23 и П-23М — на такте сжатия) и фиксцру-ют его в данном положении механизмом включения дизеля.

Устанавливают в отверстие заливного краника или свечи (П-23 и П-23М) впускной наконечник компрес-сорно-вакуумной установки. При закрытом кране установки включают компрессор и, наблюдая за показаниями манометра и вакуумметра, создают в соответствующих ресиверах давление 2,0…2,5 кгс/см2 и разрежение 0,6… 0,7 кгс/см2. Регулятором давления создают давление 2 кгс/см2. Прикладывают наконечник стетоскопа к блоку цилиндра в зоне поршневого пальца, открывают кран и, попеременно создавая в камере сгорания разрежение и сжатие, прослушивают стуки в верхней головке шатуна.

Продолжая поддерживать в ресиверах заданное давление и разрежение и поочередно прикладывая наконечник стетоскопа к картеру в зонах расположения шатунного и коренных подшипников, прослушивают стуки в подшипниках.

Значительные стуки в подшипниковых узлах пускового двигателя указывают на необходимость проверки зазоров в указанных сопряжениях.

Чтобы проверить зазоры, вывертывают из головки свечу зажигания и устанавливают вместо нее приспособление с индикатором часового типа так, чтобы удлинитель ножки индикатора соприкасался с днищем поршня. При этом ножка должна утопать на 1,5… 2 мм.

Открыв кран, создают в камере сгорания давление. Устанавливают шкалу индикатора в такое положение, чтобы большая .стрелка совпала с нулем. Записав показание индикатора, создают в камере сгорания разрежение, после чего снова записывают показание индикатора.

Если величина суммарного зазора превышает допускаемое значение (0,7 мм), двигатель подлежит разборке для непосредственного измерения зазоров в каждом подшипниковом узле.

Проверка и регулировка передаточных механизмов

Проверка и регулировка муфты сцепления. При наличии признаков пробуксовывания дисков (чрезмерный нагрев, малая скорость прокрутки дизеля) проверяют правильность регулировки муфты.

Тракторы T-150 и T-150K. Повертывают рычаг включения муфты сцепления против часовой стрелки до упора (полного сжатия дисков муфты) и измеряют угол между осью рычага и вертикалью. Если указанный угол превышает 60°, что является признаком износа дисков муфты, проводят регулировку. Отпустив стяжной болт и сняв рычаг включения со шлицевого валика, устанавливают рычаг под углом 60°, надевают его на шлицы и затягивают стяжной болт.

Тракторы T-4 А и ДТ-75М. Заметив нейтральное положение рычага включения, включают передачу редуктора и измеряют угол, на который отклонится рычаг. Если этот угол превышает 40°, необходима регулировка. Для этого снимают крышку механизма включения вместе с валиком включения с конической шестерней. Вывертывают болт фиксатора второй конической шестерни, удаляют пружину, вынимают шарик и снимают вторую коническую шестерню. Через отверстия в крышке корпуса редуктора поворачивают нажимной упор против часовой стрелки до отказа, а затем назад на два зуба от прежнего положения. Устанавливают на место снятые детали и проверяют правильность регулировки муфты.

Устанавливают на место снятые детали и проверяют правильность регулировки муфты.

Если свободный ход нажимного диска окажется более 4,2 мм, устанавливают дополнительный диск.

Собирают редуктор в последовательности, обратной разборке.

Тракторы Т-130, Т-100М, ДТ-54А. Плавно включая муфту сцепления, определяют динамометром максимальное усилие включения муфты. Это усилие должно быть равно 7… 11 кгс. Если усилие не соответствует приведенным значениям, необходима регулировка. Для этого, выключив муфту, снимают крышку с рычагом. Затем вытягивают фиксатор из отверстия нажимного диска и навинчивают корпус рычагов муфты до опускания фиксатора в следующее отверстие. Ставят крышку с рычагом на место и проверяют правильность регулировки муфты динамометром.

Тракторы ДТ-75, Т-74, МТЗ-50Л, МТЗ-52Л. Включив муфту, проверяют положение рукоятки включения. Рукоятка должна располагаться под углом 5.. .45° от вертикальной оси в сторону от блока. Если этот угол превышает 45°, необходима регулировка. Для этого выключают муфту, вывинчивают стопорный винт и выдвигают рукоятку из корпуса настолько, чтобы ее зубья вышли из зацепления с подвижной упорной втулкой. Затем, повернув рукоятку в сторону блока, вводят ее в зацепление с подвижной втулкой и проверяют правильность регулировки.

Для этого выключают муфту, вывинчивают стопорный винт и выдвигают рукоятку из корпуса настолько, чтобы ее зубья вышли из зацепления с подвижной упорной втулкой. Затем, повернув рукоятку в сторону блока, вводят ее в зацепление с подвижной втулкой и проверяют правильность регулировки.

Тракторы МТЗ-50ПЛ, 10МЗ-6Л, МТЗ-5ЛС, МТЗ-5МС, Т-38М. Плавно включают муфту до момента резкого возрастания усилия на рычаге. Измеряют угломером угол между вертикалью и осью рычага. Этот угол должен быть равен 10…20°. При необходимости проводят регулировку. Если муфта пробуксовывает, увеличивают силу нажатия пружин на диски регулировочными гайками при снятой крышке кожуха передаточного механизма.

Тракторы Т-40, Т-40А, Т-40М, Т-40AM. Муфта сцепления передаточного механизма в процессе эксплуатации не регулируется. При износе дисков муфты их заменяют новыми. Для этого, сняв крышку редуктора, снимают муфту сцепления с вала редуктора. Разбирают муфту и заменяют изношенные диски. Собирают муфту в последовательности, обратной разборке.

После регулировки муфты сцепления запускают двигатель и прокручивают им холодный дизель при выключенном декомпрессоре. Если муфта продолжает пробуксовывать, промывают диски. Пробуксовка муфты сцепления после промывки дисков указывает на износ дисков и необходимость ремонта муфты.

Проверка и регулировка механизма дистанционного управления пусковым двигателем П-10УД. В случае пробуксовки фрикционной муфты или замены редуктора регулируют момент включения муфты и механизм дистанционного управления редуктором в следующей последовательности.

Отсоединяют тягу от рычага управления муфтой редуктора, а тягу 5—от рычага 8 включения муфты и привода механизма выключения пускового двигателя. Устанавливают рычаг во включенное положение, для чего усилием руки повертывают его против часовой стрелки до отказа. При этом угол отклонения рычага от вертикали должен быть 35…40°. В противном случае следует отрегулировать положение рычага управления муфтой редуктора. Для этого вывертывают болт крепления рычага к валику; не меняя положения валика, снимают рычаг со шлицев и устанавливают его под углом 35…40°; закрепляют рычаг на валике болтом.

Повертывают рычаг механизма выключения пускового двигателя против часовой стрелки до отказа (в выключенное положение) и, не меняя положения рычагов, присоединяют тягу к рычагу, отрегулировав при необходимости ее длину. При этом штифт рычага должен находиться в крайнем левом положении. Допускается зазор между прорезью наконечника тяги и штифтом 2…3 мм.

Устанавливают рычаг, расположенный в кабине трактора, в крайнее переднее положение и, не меняя положения рычагов, присоединяют тягу к рычагу, отрегулировав при необходимости ее длину.

Проверяют правильность регулировки механизмов управления краником топливного бака и воздушной заслонкой пускового двигателя, а также механизма аварийной остановки дизеля в следующем порядке.

Вытягивают и фиксируют на упоре рукоятку управления воздушной заслонкой. При этом рычаг воздушной заслонки должен находиться в положении «Открыто» (повернут до отказа). В противном случае нужно отрегулировать длину троса 7,

Вытягивают и фиксируют на упоре рукоятку управления краником топливного бака. При этом рычаг краника должен находиться в положении «Открыто» (повернут на 26° вправо от вертикального положения). При необходимости следует отрегулировать длину троса.

При этом рычаг краника должен находиться в положении «Открыто» (повернут на 26° вправо от вертикального положения). При необходимости следует отрегулировать длину троса.

Установив рукоятку аварийной остановки дизеля на расстоянии 10 мм от щитка, как показано на рисунке 1, проверяют положение рычага заслонки аварий» ной остановки дизеля. При этом рычаг должен находиться в положении «Открыто». В противном случае необходимо отрегулировать длину троса 5.

Рис. 1. Механизм дистанционного управления пусковым двигателем тракторов МТЗ-80Л и МТЗ-82Л:

1, 2 — рычаги; 3 — рычаг краника топливного бака; 4 — рычаг за-слонки аварийной остановки дизеля; 5 — трос аварийной остановки дизеля; 6 — трос управления воздушной заслонкой карбюратора} 7 — трос; 8 — рычаг включения муфты сцепления редуктора и привода механизма выключения пускового двигателя; 9 — рукоятка управления воздушной заслонкой карбюратора; 10 — рукоятка управления краником топливного бака; 11 — рукоятка аварийной остановки основного двигателя; 12 — кнопка выключения магнето; 13, 14 — упоры; 15 — тяга, 16 — штифт; 17 — тяга муфты сцепления

Проверка и регулировка механизма выключения пускового двигателя. Подключают к электрической цепи магнето тахометр переносного вольтамперметра КИ-1093. Пускают пусковой двигатель и, наблюдая за показаниями тахометра, начинают пуск дизеля. В момент автоматического выключения шестерни привода венца маховика фиксируют показание тахометра.

Подключают к электрической цепи магнето тахометр переносного вольтамперметра КИ-1093. Пускают пусковой двигатель и, наблюдая за показаниями тахометра, начинают пуск дизеля. В момент автоматического выключения шестерни привода венца маховика фиксируют показание тахометра.

При исправном состоянии механизма выключения шестерни должны выключаться: у П-23 при 2800— 3000 об/мин; у П-23М—2990—3100 об/мин; у ПД-10У, ПД-10У1, П-10УД, ПД-10М, П-10М2—4900—5200 об/мин; у П-350—5200—5500 об/мин.

Если частота вращения не соответствует приведенным значениям, нужно отрегулировать механизм выключения путем изменения величины сжатия пружин центробежного автомата двумя винтами, ввернутыми в резьбовые отверстия грузов.

Примечание. На тракторах Т-150, Т-150К, Т-4А, ДТ-75. ДТ-75М, Т-74, МТЗ-80Л, МТЗ-82Л, МТЗ-50Л, МТЗ-52Л, Т-40, Т-40А, Т-40М, Т-40АМ момент выключения пускового двигателя не регулируется.

Новый механизм бесступенчатой трансмиссии

Новый механизм бесступенчатой трансмиссии

Скачать PDF

Скачать PDF

Сопутствующее содержимое

Часть коллекции:

Инженерия: Машиностроение: проектирование, вычисления, приложения

- Исследовательская статья

- Опубликовано:

- Аббас Оляи

ORCID: orcid.org/0000-0002-7995-0476 1

SN Прикладные науки

том 1 , Номер статьи: 1032 (2019)

Процитировать эту статью

2776 доступов

3 Цитаты

Сведения о показателях

Аннотация

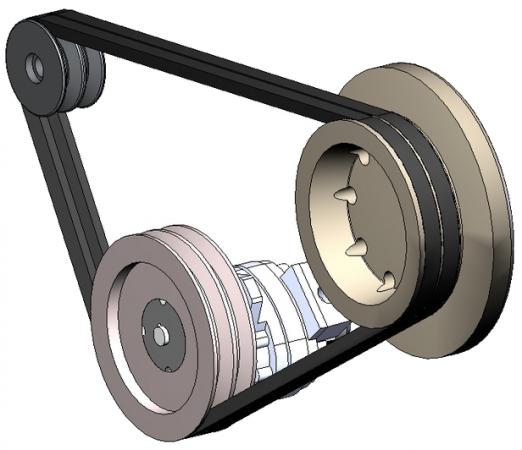

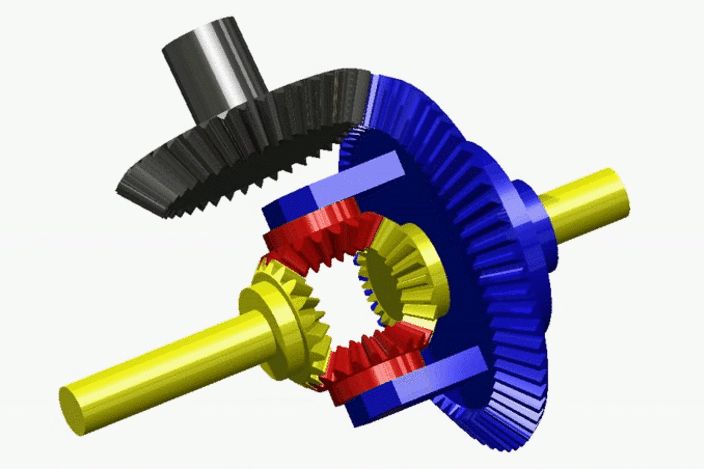

Плавное изменение передаточного числа осуществляется бесступенчатой трансмиссией (CVT), которая идеально согласует крутящий момент и частоту вращения двигателя с выходными параметрами. Разработка бесступенчатых трансмиссий для повышения производительности и повышения их надежности является постоянной задачей. Здесь мы представляем новый храповой механизм вариатора, который похож на кулачковый вариатор, но вместо кулачка имеет свободный вал. Новый вариатор полностью механический, без трения и саморегулируемый. Его автоматическая функция делает его экономичным и надежным. Широкое передаточное отношение легко достижимо, а простая конструкция делает его более осуществимым. В отличие от обычных ременных или тороидальных вариаторов, этот новый вариатор не использует силу трения, поэтому его эффективность передачи энергии улучшилась и он стал долговечнее.

Разработка бесступенчатых трансмиссий для повышения производительности и повышения их надежности является постоянной задачей. Здесь мы представляем новый храповой механизм вариатора, который похож на кулачковый вариатор, но вместо кулачка имеет свободный вал. Новый вариатор полностью механический, без трения и саморегулируемый. Его автоматическая функция делает его экономичным и надежным. Широкое передаточное отношение легко достижимо, а простая конструкция делает его более осуществимым. В отличие от обычных ременных или тороидальных вариаторов, этот новый вариатор не использует силу трения, поэтому его эффективность передачи энергии улучшилась и он стал долговечнее.

1 Введение

С первых лет изобретения автомобилей было известно, что силовая передача играет решающую роль в общей производительности машины [1,2,3,4,5]. Коробка передач является сердцем узла силовой передачи, который обеспечивает соответствие требуемого крутящего момента и частоты вращения двигателя выходным условиям. Обычные ступенчатые редукторы просто имеют некоторые предварительно рассчитанные передаточные числа, не обеспечивающие желаемой производительности. Назначение бесступенчатой трансмиссии достигается за счет бесступенчатых коробок передач, которые способны плавно изменять передаточное отношение от минимального до максимального. Применение вариатора позволяет автомобилю двигаться в правильном режиме скорости и крутящего момента, а двигатель работать в фиксированной точке. Эта функциональность приводит к оптимальной работе двигателя и экономии топлива [6,7,8,9], чтобы сделать вождение более легким и комфортным [10]. Кроме того, предложено применение вариаторов в ветроэнергетических установках и механических прессах [11, 12].

Обычные ступенчатые редукторы просто имеют некоторые предварительно рассчитанные передаточные числа, не обеспечивающие желаемой производительности. Назначение бесступенчатой трансмиссии достигается за счет бесступенчатых коробок передач, которые способны плавно изменять передаточное отношение от минимального до максимального. Применение вариатора позволяет автомобилю двигаться в правильном режиме скорости и крутящего момента, а двигатель работать в фиксированной точке. Эта функциональность приводит к оптимальной работе двигателя и экономии топлива [6,7,8,9], чтобы сделать вождение более легким и комфортным [10]. Кроме того, предложено применение вариаторов в ветроэнергетических установках и механических прессах [11, 12].

Существует множество типов вариаторов: сферический вариатор, гидростатический вариатор, электронный вариатор, тороидальный вариатор, вариатор с разделением мощности, ременный вариатор, цепной вариатор, шаровой тороидальный вариатор, вариатор Милнера и т. д. Основные механические варианты включают: трение, храповик, гидростатический и принудительный привод [13, 14]. В обычных вариаторах ременного типа с фрикционным приводом или вариаторах сферического и роликового типа [14] для работы необходимы большие усилия между шкивами и ремнем или между сферой и роликами, что приводит к значительным потерям мощности из-за продолжающегося изгиба ремня. [15,16,17].

В обычных вариаторах ременного типа с фрикционным приводом или вариаторах сферического и роликового типа [14] для работы необходимы большие усилия между шкивами и ремнем или между сферой и роликами, что приводит к значительным потерям мощности из-за продолжающегося изгиба ремня. [15,16,17].

Максимальный передаваемый крутящий момент ограничен направляющими ремня или роликами [18, 19]. Даже тороидальные вариаторы, которые являются наиболее перспективными вариаторами с высоким крутящим моментом трансмиссий, как раз и получаются путем их соединения по последовательной схеме [11, 20]. Другие новые конструкции CVT, которые можно найти в публикациях, в основном основаны на трении [21].

Поскольку почти все типы вариаторов нуждаются в отдельных блоках управления, которые должным образом изменяют передаточное число, переходная динамика вариатора является одной из основных проблем при проектировании и моделировании блока управления [22,23,24].

Было предложено множество различных конструкций вариаторов с храповым механизмом. Среди них CVT на основе кулачка является наиболее цитируемым [25,26,27].

Среди них CVT на основе кулачка является наиболее цитируемым [25,26,27].

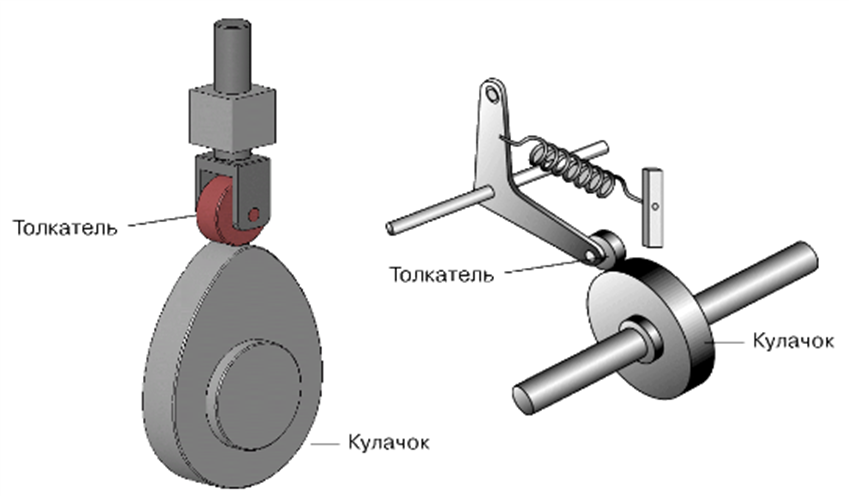

Как видно на рис. 1, вариатор на основе кулачка принимает вращательный вход от кулачка (часть 1), преобразует его в колебательное движение переменной амплитуды в толкателях (часть 2), а затем выпрямляет это движение с помощью ряда односторонних муфты (деталь 3 и 4) к вращательному выходу (деталь 5). Вариатор на основе кулачка получил множество усовершенствований, например предложенный в [26] преодоление ранее существовавших проблем в вариаторах с ременным приводом, таких как ограничение максимального крутящего момента трансмиссии. Он также имеет меньшие потери мощности и способен изменять передаточное отношение в более широком диапазоне и действовать как IVT (бесконечный переменный переход). Кстати, эта кулачковая вариаторная сталь требует внешнего контроллера для изменения передаточного отношения и может быть ограничена высокоскоростным входом, который отталкивает толкатели и нарушает переход мощности.

Рис. 1

1

Основная концепция вариатора на основе кулачка [19]

Увеличенное изображение

Здесь мы предлагаем новый механизм вариатора на основе патента «US 9,816,593 B2», запатентованного в 2017 году.

Как видно на рис. 2 новый вариатор очень похож на кулачковый вариатор, но вместо кулачка имеет свободный вал, который передает вращательный вход в колебательное движение в толкателях. Свободный вал может свободно перемещаться по рельсу в радиальном направлении. Эта функция позволяет вариатору автоматически изменять передаточное число. Есть два основных отличия между новой идеей и вариатором на основе кулачка. Во-первых, новый вариатор не имеет кулачка, вместо кулачка он использует свободный вал в качестве узла передачи мощности. Во-вторых, вариатору на основе кулачка нужны пружины, чтобы удерживать толкатели в плотном контакте с кулачком, но в новом вариаторе толкатели соединены со свободным валом надлежащим образом, что не требует никакой пружины. Также, как описано в следующих разделах, новый вариатор имеет другую функциональность.

Рис. 2

Новая концепция вариатора

Изображение полного размера

2 Новый вариатор или вариатор со свободным валом

На рис. 2 показана концепция нового механизма вариатора с двумя толкателями. Новый вариатор принимает вращательное движение от рельсов. Рельсы вращают свободный вал вокруг главной оси эскиза. Затем вращательное движение свободного вала преобразуется в колебательное движение переменной амплитуды в толкателях. Наконец, это колебательное движение выпрямляется через ряд односторонних муфт до вращательного выхода.

Полная конструкция нового вариатора с четырьмя толкателями показана на рис. 3. Как описано выше, колебания толкателей собираются в планетарную передачу с помощью муфт свободного хода. На выходе ставим пружинную муфту, чтобы выход был более плавным.

Рис. 3

Четырехбуквенный вариатор

Увеличенное изображение

При движении в определенном передаточном числе (постоянная скорость) радиальное положение свободного вала на рельсе останется неизменным. Радиальное положение свободного вала определяет передаточное отношение. Другими словами, одно конкретное передаточное отношение точно связано с конкретным радиальным положением свободного вала на рельсе.

Радиальное положение свободного вала определяет передаточное отношение. Другими словами, одно конкретное передаточное отношение точно связано с конкретным радиальным положением свободного вала на рельсе.

Изменение передаточного отношения осуществляется путем изменения радиального положения свободного вала на рельсе. Это изменение выполняется автоматически с помощью центробежной силы, которая стремится вытолкнуть свободный вал.

На направляющей есть пружина, толкающая свободный вал к центру эскиза, так как свободный вал будет вращаться быстрее, он оттолкнет пружину и переместится к периметру.

3 Подробное описание функционала вариатора

Работа трансмиссии мгновенного действия основана на колебаниях толкателя, который может совершать колебания с постоянной угловой скоростью, но с различной амплитудой. Разные амплитуды соответствуют разным линейным скоростям руки толкателя. Эта функция позволяет CVT создавать различные передаточные числа на выходе.

Частота вращения свободного вала равна частоте вращения на входе. Свободный вал может свободно перемещаться по рельсам от центра к периметру. Его положение определяет передаточное отношение. Свободный вал при вращении испытывает центробежную силу и пытается уйти в сторону периметра, поджимая пружины, установленные на направляющих.

Свободный вал может свободно перемещаться по рельсам от центра к периметру. Его положение определяет передаточное отношение. Свободный вал при вращении испытывает центробежную силу и пытается уйти в сторону периметра, поджимая пружины, установленные на направляющих.

Следящие элементы установлены вокруг свободного вала. Каждое плечо толкателя имеет канал, позволяющий свободному валу перемещаться по нему. Теперь, вращая свободный вал, толкатели совершают колебания. Каждый толкатель соединен с планетарной передачей посредством муфты свободного хода. Наконец, вращение собирается в солнечной шестерне, а солнечная шестерня соединена с выходным валом через пружинную муфту.

Для правильной работы этой вариаторной трансмиссии требуется как минимум два толкателя. Это связано со структурой пружинного сцепления. Поскольку в каждом цикле вращения каждый толкатель включается только в течение половины цикла, поэтому в случае использования только одного толкателя пружинная муфта может поворачиваться назад в то время, когда толкатель не задействован. Правильный вариатор может работать с четырьмя толкателями. По мере увеличения числа подписчиков результат становится равномерным.

Правильный вариатор может работать с четырьмя толкателями. По мере увеличения числа подписчиков результат становится равномерным.

Изменение передаточного отношения в этом вариаторе выполняется автоматически. Это означает, что механизм CVT может изменять себя в интерактивном режиме.

Существует прямая зависимость между выходной скоростью вращения и амплитудами колебаний толкателей. По мере того, как свободный вал проходит дальше по радиусу, амплитуда колебаний толкателей увеличивается, поэтому его планетарная шестерня вращается быстрее и обеспечивает более высокое передаточное отношение. Если выход ограничивается вращением с определенной скоростью, это заставляет толкатели уменьшать амплитуду своих колебаний, в свою очередь толкатель заставляет свободный вал возвращаться на меньший радиус с помощью пружин. Таким образом, передаточное число регулируется автоматически в зависимости от дорожных условий, и нет необходимости в какой-либо другой системе управления. Это означает, что наш вариатор полностью саморегулируемый.

Пружинная муфта является ключевым компонентом для правильной работы вариатора. Во-первых, он покрывает разрыв между последователями, которые находятся на разных этапах работы. Во-вторых, он компенсирует колебания выходной скорости, возникающие из-за колебательного характера механизма CVT, и обеспечивает равномерную выходную мощность. В-третьих, при внезапных изменениях передаточного отношения, таких как внезапные рывки, пружинная муфта дает CVT достаточно свободы, чтобы немного повернуться и отрегулироваться. Для улучшения работы вариатора можно добавить еще одну пружинную муфту на первичный вал.

4 Расчет передаточного отношения

Заметим, что каждый толкатель задействован в ограниченном угле, что показано на рис. 4. Итак, расчет передаточного отношения мы представляем в двух секциях: в первой секции мы просто ведем максимальный передаточное отношение для случая нулевого угла наклона рельса α = 0, то во втором разделе мы приведем полное описание передаточного отношения.

Рис. 4

Поперечный разрез, показывающий угол зацепления толкателя в режиме B

Полноразмерное изображение

4.1 Максимальное передаточное число

Этот вариатор может работать в обоих направлениях. Для обоих направлений входного вращения существует только одно направление вывода. Он имеет два разных коэффициента передачи для двух разных направлений ввода. Как показано на рис. 5, передача может происходить в точке A или в точке B. Эти точки относятся к положениям свободного вала на рельсе. Для одного разработанного вариатора, поскольку обгонные муфты устанавливаются в определенном направлении вращения, если вход вращается по часовой стрелке, то свободный вал будет толкать рычаг толкателя в точке A, а если вход вращается против часовой стрелки, то свободный вал будет толкать рычаг толкателя в точку B. Мы называем их режимом A и режимом B.

Рис. 5

Два режима работы вариатора: слева показан режим B, а справа показан режим A

Изображение в натуральную величину

Линия C показывает центр рельса, который является центром входного вращения. Для разных входных направлений толкатель просто задействован в одном из положений A или B.

Для разных входных направлений толкатель просто задействован в одном из положений A или B.

Режим A: в этом режиме свободный вал задействует толкатель в точке A. Если \(\upomega_{\text{i }}\) — входная угловая скорость, \(\upomega_{\text{o}}\) — угловая скорость вала толкателя и считается выходной. Свободный вал расположен на расстоянии ∆ от центра входного вращения (линия C), а расстояние между центром вращающегося элемента и центральной осью ведомого вала равно R 0. Передаточное число:

$$\frac{{\upomega_{\text{o}} }}{{\upomega_{\text{i}} }} = \frac{\Delta}{{{ \text{R}}_{\text{o}} + \Delta }}$$

(1)

Режим B: здесь свободный вал входит в зацепление с толкателем в точке B. Для режима B то же самое были использованы параметры и передаточное отношение:

$$\frac{{\upomega_{\text{o}} }}{{\upomega_{\text{i}} }} = \frac{\Delta}{{{ \text{R}}_{\text{o}} — \Delta }}$$

(2)

Параметр ∆ можно изменить от минимального ∆ мин. до максимального значения ∆ макс. . В одном прототипе мы имеем R 0 = 65 мм, ∆ макс = 35 мм и ∆ мин = 5 мм, поэтому передаточное отношение:

до максимального значения ∆ макс. . В одном прототипе мы имеем R 0 = 65 мм, ∆ макс = 35 мм и ∆ мин = 5 мм, поэтому передаточное отношение:

Для режима A из уравнения. (1):

$$\слева. {\frac{{\upomega_{\text{o}}}}{{\upomega_{\text{i}}}}} \right|_{\hbox{min}} = 0,071\quad \left. {\frac{{\upomega_{\text{o}}}}{{\upomega_{\text{i}}}}} \right|_{\hbox{max}} = 0,35$$

Для режима B из уравнения (2):

$$\слева. {\frac{{\upomega_{\text{o}}}}{{\upomega_{\text{i}}}}} \right|_{\hbox{min}} = 0,083\quad \left. {\frac{{\upomega_{\text{o}}}}{{\upomega_{\text{i}} }}} \right|_{\hbox{max}} = 1,17$$

Диапазон передаточного числа для двух граничных значений ∆:

Для режима A:

$${\text{T}} = \frac{{\left. {\ frac {{\ upomega _ {\ text {o}}}} {\upomega _ {\ text {i}} }}} \ right | _ {{\ Delta_ { \ hbox {max}} }}}} { {\левый. {\ frac {{\upomega_{\text{o}}}}{{\upomega_{\text{i}} }}} \right|_{{\Delta_{\hbox{min} } }} }} = \to {\text{T}}_{\text{A}} = \frac{{\Delta_{\hbox{max} } }}{{\Delta_{\hbox{min} } }} \cdot \frac {{{\text{R}}_{0} + \Delta_{ \hbox{min} } }}{{{\text{R}}_{0} + \Delta_{ \hbox{max} } }} = 4,9$$

Для режима B:

$${\text{T}}_{\text{B}} = \frac{{\Delta_{ \hbox{max} } }}{{\Delta_{ \hbox {min} } }} \cdot \frac{{{\text{R}}_{0} — \Delta_{ \hbox{min} } }}{{{\text{R}}_{0} — \ Delta_{ \hbox{max} } }} = 14,1$$

Это означает: \({\text{T}}_{\text{A}} < {\text{T}}_{\text{B }}\).

Эти результаты показывают, что новый вариатор имеет широкое передаточное отношение, большее, чем тороидальные [11, 20] и ременные [22, 23] вариаторы, которые в максимальном случае могут обеспечить передаточное число около 2,5.

Точно отрегулировав минимальное значение ∆, мы можем расширить передаточное отношение, чтобы получить функциональность IVT. Например, в случае уменьшения минимального радиального смещения свободного вала до ∆ min = 1 мм, диапазон передаточного отношения в режиме В получит T = 74,6. Для R 0 = 65 (мм) кривые передаточного отношения для режима А и В показаны на рис. 6.

Изображение полного размера

4.2 Точное решение передаточного отношения

На рис. 4 параметр «α» может свободно изменяться от нуля до 2π радиан при вращении свободного вала. Угол следящего устройства «β» является функцией α как: {0} — \Delta { \cos }\left( \alpha \right)}}$$

(3)

Если −π/2 < α < π/2, это соотношение описывает режим B. {2} — 2R_{0} \Delta \cos\alpha}}$$

{2} — 2R_{0} \Delta \cos\alpha}}$$

(4)

Это соотношение дает нам угловую скорость толкателей в различных положениях свободного вала. Для −π/2 < α < π/2 это соотношение описывает моду B, а для π/2 < α < 3π/2 это соотношение описывает моду A. На рис. скорости для разных дельта в зависимости от угла наклона рельса и R 0 = 65 (мм) и ω i = 1(об/мин)

Изображение в полный размер между углами -π/4 < α < π/4, выходная скорость вращения будет соответствовать рис. 9. Реализация пружинной муфты делает выход более плавным. Работа вариатора будет более надежной и стабильной за счет использования большего количества толкателей, что уменьшает угол зацепления. Другой способ добиться стабильного соотношения — заставить свободный вал медленно скользить по рельсам. Это предотвращает внезапное смещение свободного вала.

Рис. 9

Выходная скорость вращения вариатора с четырьмя толкателями, включенными между −π/4 < α < π/4, толкатели перемещаются между этими двумя диапазонами подобно маятнику

Изображение в натуральную величину

5 Потери мощности в новых CVT

Основная часть потерь мощности в новых CVT связана с колебательным движением толкателей. Когда толкатель начинает колебаться, он передает мощность на половине пути колебаний, а затем на половине обратного пути действует как компонент потерь. 9{2}\), здесь м — масса, а х — амплитуда осциллятора. Можно снизить потери мощности, изготовив толкатели из легких материалов.

Когда толкатель начинает колебаться, он передает мощность на половине пути колебаний, а затем на половине обратного пути действует как компонент потерь. 9{2}\), здесь м — масса, а х — амплитуда осциллятора. Можно снизить потери мощности, изготовив толкатели из легких материалов.

В этом контексте амплитуда осциллятора показана как ∆. Разные передаточные числа связаны с разным ∆, поэтому потери мощности вариатора не постоянны для всех передаточных чисел. Кстати, есть компромисс между высоким передаточным числом и потерями. Но одна правильная конструкция, которая делает минимальное ∆ как можно меньшим, будет иметь наименьшие потери мощности.

6 Заключение и предложения

В отличие от вариаторов с кулачковым механизмом, этот новый механизм вариатора обеспечивает равномерную производительность и не имеет высоких ограничений по нагрузке. Потому что в этом новом механизме нет кулачка и все толкатели вольны иметь любые амплитуды колебаний. Кроме того, подписчики не находятся в контакте с высоким уровнем стресса. Таким образом, этот вариатор изменяет передаточное число равномерно в широком диапазоне без каких-либо ограничений по крутящему моменту и скорости. Этот вариатор саморегулирующийся, стабильный и надежный.

Таким образом, этот вариатор изменяет передаточное число равномерно в широком диапазоне без каких-либо ограничений по крутящему моменту и скорости. Этот вариатор саморегулирующийся, стабильный и надежный.

Наличие данных и материалов

Результат соответствует простой модели ручной работы.

Ссылки

Xia Yu, Sun Dongye (2018) Анализ характеристик новой гидромеханической бесступенчатой трансмиссии. Теория меха-маха 126: 457–467. https://doi.org/10.1016/j.mechmachtheory.2018.03.006

Артикул

Google Scholar

Li Q, Liao M, Wang S (2018)Методология проектирования нулевого вращения для образующих компонентов трансмиссии в бесступенчатых трансмиссиях тягового привода. J Mech Des 140: 033301. https://doi.org/10.1115/1.4038646

Артикул

Google Scholar

«>Иванов К (2014) Коробка автомат (вариатор) без гидравлики. Am J Mech Appl 2 (6–1): 13–20. https://doi.org/10.11648/j.ajma.s.2014020601.13

Артикул

Google Scholar

Хофман Т., Стейнбух М., ван Друтен Р., Серраренс А.Ф. (2008) Проектирование гибридных легковых автомобилей на базе вариатора. IEEE Trans Veh Technol 58 (2): 572–587. https://doi.org/10.1109/TVT.2008.926217

Артикул

Google Scholar

Делхош М., Фумани С. (2013) Многокритериальная геометрическая оптимизация полностью тороидального вариатора.

Int J Automot Technol 14(5):707–715. https://doi.org/10.1007/s12239-013-0077-0

Int J Automot Technol 14(5):707–715. https://doi.org/10.1007/s12239-013-0077-0Артикул

Google Scholar

Крету О.С., Гловнеа Р.П. (2005) Бесступенчатая трансмиссия постоянной мощности (CP-CVT): принцип работы и анализ. Trans ASME J Mech Des. https://doi.org/10.1115/1.1828457

Артикул

Google Scholar

Xinbo C, Peng H, Wei W, Yan L (2017) Проектирование и анализ бесступенчатой трансмиссии нового типа. Теория меха-маха 107: 13–26. https://doi.org/10.1016/j.mechmachtheory.2016.08.012

Артикул

Google Scholar

Carbone G, Novellis LD, Commissaris G, Steinbuch M (2010) Усовершенствованная модель CMM для точного прогнозирования стационарных характеристик цепных приводов CVT. J Mech Des 132: 021005. https://doi.org/10.1115/1.4000833

Артикул

Google Scholar

«>Carbone G, Mangialardi L, Mantriota G (2004) Сравнение характеристик полных и полутороидальных тяговых приводов. Теория меха-маха 39: 921–942. https://doi.org/10.1016/j.mechmachtheory.2004.04.003

Артикул

МАТЕМАТИКАGoogle Scholar

Йилдиз А., Копмаз О. (2015) Динамический анализ механического пресса, оснащенного полутороидальной бесступенчатой трансмиссией. Int J Mater Prod Technol 50 (1): 22–36

Артикул

Google Scholar

Патил К.П.

, Джагадале К.М., Патил Б.С., Мулик П., ИВТ на базе Кэм. IOSR J Mech Civ Eng (IOSR-JMCE), (ICETET-09), ISSN: 2278-1684, стр. 13–20

, Джагадале К.М., Патил Б.С., Мулик П., ИВТ на базе Кэм. IOSR J Mech Civ Eng (IOSR-JMCE), (ICETET-09), ISSN: 2278-1684, стр. 13–20Jungyun K, Park FC, Park P, Shizuo M (2002) Проектирование и анализ сферическая бесступенчатая трансмиссия. J Mech Des 124:21. https://doi.org/10.1115/1.1436487

Артикул

Google Scholar

Zhu C, Liu H, Tian J, Xiao Q, Du X (2010) Экспериментальное исследование эффективности вариатора со шкивом. Int J Automot Technol 11 (2): 257–261. https://doi.org/10.1007/s12239-010-0032-2

Артикул

Google Scholar

Ryu W, Kim H (2007) Механическая потеря ременного шкива для бесступенчатой трансмиссии с металлическим ремнем. Proc IMechE Part D: J Automob Eng. https://doi.org/10.1243/09544070JAUTO178

Артикул

Google Scholar

«>Chen I-M, Huang YY, Yang TH, Liu T (2017) Эффект ограниченного проскальзывания и вектора крутящего момента двойной бесступенчатой трансмиссии. Proc IMechE Part D: J Automob Eng. https://doi.org/10.1177/0954407016639465

Артикул

Google Scholar

Ким С., Мур С., Пешкин М., Колгейт Дж.Е. (2008) Причины микропробуксовки в бесступенчатой трансмиссии. J Mech Des 130:011010. https://doi.org/10.1115/1.2803711

Артикул

Google Scholar

De Novellis L, Carbone G, Mangialardi L (2012) Тяговые характеристики и эффективность полностью тороидального вариатора с двойным роликом: сравнение с полу- и полностью тороидальными приводами.

Джей Мех Дес 134:071005

Джей Мех Дес 134:071005Артикул

Google Scholar

Chen X, Hanga P, Wanga W, Li Y (2017) Проектирование и анализ бесступенчатой трансмиссии нового типа. Теория меха-маха 107: 13–26. https://doi.org/10.1016/j.mechmachtheory.2016.08.012

Артикул

Google Scholar

Йилдиз А., Копмаз О. (2017) Ориентированное на управление моделирование с экспериментальной проверкой и проектированием соответствующих коэффициентов усиления ПИ-регулятора передаточного отношения цепных вариаторов. J Mech Eng 63 (6): 374–382. https://doi.org/10.5545/sv-jme.2016.4184

Артикул

Google Scholar

Шривастава Н., Хак И. (2009 г.) Обзор ременных и цепных бесступенчатых трансмиссий (CVT): динамика и управление. J Mech Mach Theory 44: 19–41. https://doi.org/10.1016/j.

mechmachtheory.2008.06.007

mechmachtheory.2008.06.007Артикул

МАТЕМАТИКАGoogle Scholar

Йилдиз А., Пиччинини А., Боттильоне Ф., Карбоне Г. (2016) Моделирование цепной бесступенчатой трансмиссии для прямого внедрения в управление трансмиссией. Теория меха-маха 105: 428–440. https://doi.org/10.1016/j.mechmachtheory.2016.07.015

Артикул

Google Scholar

Klovstad JW, Fortune JA (1997) Механическая трансмиссия с бесступенчатой регулировкой от прямого до заднего хода. Патент 5603240

Патил К.П., Gambhire VR (2014) Новая тенденция в системе бесступенчатой трансмиссии на основе кулачка. ИГИРСЕТ Дж. https://doi.org/10.15680/IJIRSET.2014.0308029

Артикул

Google Scholar

Лар Д.Ф., Хонг Д.В. (2009) Работа и кинематический анализ бесступенчатой трансмиссии на основе CAM.

J Mech Des 131: 081009. https://doi.org/10.1115/1.3179004

J Mech Des 131: 081009. https://doi.org/10.1115/1.3179004Артикул

Google Scholar

Dutta-Roy T, Zhang N (2004) Влияние полутороидального бесступенчатого блока на динамику всей трансмиссии: параметрический анализ свободной вибрации. Proc IMechE, часть D: J Automob Eng 218 (5): 471–484. https://doi.org/10.1243/095440704774061138

Артикул

Google Scholar

Zhang W, Zhang C, Guo W, Xiaobin X, Zhengxiong L (2017) Исследование по моделированию и распределению напряжения изгиба новой бесступенчатой трансмиссии с металлическим ремнем. Теория меха-маха 116: 220–233. https://doi.org/10.1016/j.mechmachtheory.2017.05.022

Артикул

Google Scholar

Junlong L, Dongye S, Ming Y, Xiaojun L, Baogang L (2018) Исследование эффективности электромеханической бесступенчатой трансмиссии с регулируемой силой прижима. Теория меха-маха 126: 468–478. https://doi.org/10.1016/j.mechmachtheory.2018.04.012

Артикул

Google Scholar

Ссылки на скачивание

Информация об авторе

Авторы и организации

Факультет механики Тегеранского университета, Тегеран, Иран

Abbas Olyaei

6 904

52 Авторы

- Abbas Olyaei

Просмотр публикаций автора

Вы также можете искать этого автора в

PubMed Google Scholar

Пожертвования

Это исследование и изобретение сделано Аббасом Оляи.

Автор, ответственный за переписку

Аббас Оляи.

Заявление об этике

Конфликт интересов

Авторы заявляют об отсутствии конкурирующих интересов.

Дополнительная информация

Примечание издателя

Springer Nature остается нейтральной в отношении юрисдикционных претензий в опубликованных картах и институциональной принадлежности.

Права и разрешения

Перепечатка и разрешения

Об этой статье

[PDF] Обзор совместимых механизмов трансмиссии для микролетательных аппаратов с машущими крыльями, созданных на основе биотехнологий

- 0016

@article{Zhang2017ARO, title={Обзор совместимых механизмов трансмиссии для микролетательных аппаратов с машущими крыльями, созданными на основе биотехнологий}, автор={С. Чжан и Клаудио Росси}, journal={Биовдохновение \& Биомиметика}, год = {2017}, громкость={12} }- C. Zhang, C. Rossi

- Опубликовано 15 февраля 2017 г.

- Машиностроение

- Биоинспирация и биомиметика

Микролетательные аппараты с машущими крыльями (FWMAV) представляют собой класс естественных летающих организмов, имитирующих беспилотные летательные аппараты. таких как птицы, летучие мыши и насекомые, для достижения максимальной эффективности полета и маневренности.

Разработка надлежащих механизмов для флэп-передачи является чрезвычайно важным аспектом для FWMAV. Податливые трансмиссионные механизмы рассматривались как альтернатива жестким трансмиссионным системам из-за меньшего количества деталей, что снижает…

Разработка надлежащих механизмов для флэп-передачи является чрезвычайно важным аспектом для FWMAV. Податливые трансмиссионные механизмы рассматривались как альтернатива жестким трансмиссионным системам из-за меньшего количества деталей, что снижает… Просмотр в IOP Publishing

oa.upm.es

Обзор исследований по механическому дизайну парящих микролетательных аппаратов с машущими крыльями

предоставлены десять лет, и представлены выводы об исследованиях механической структуры.

Роль изгиба крыла в аэродинамике маховых микролетательных аппаратов в режиме висения

- Б. Форузи Фешалами, М. Джаварешкиан, А. Зари, М. Юсефи, А. Мехрабан

Машиностроение

Труды Института инженеров-механиков, Часть G: Журнал аэрокосмической техники

- 2018

Ученые улучшают аэродинамические характеристики машущих микролетательных аппаратов, черпая вдохновение в полетах птиц и насекомых.

В этом исследовании, во-первых, механизм взмахов…

В этом исследовании, во-первых, механизм взмахов…Вычислительный подход к моделированию взаимодействия жидкости и структуры микрохлопающих крыльев, вдохновленных насекомыми

- D. Ishihara

Машиностроение

Жидкости

- 2022

Летательное устройство для нанолетательных аппаратов с трансмиссией, вдохновленной насекомыми (FWNAV), которое состоит из привода, микрокрыльев, может использовать взаимодействие жидкости и конструкции (FSI) для…

Мехатронные подходы к синтезу биомиметических механизмов взмахов крыльев: обзор

Обычные электромеханические приводы не могут самостоятельно производить движение взмахов крыльев и обычно требуют дополнительных механических механизмов передачи для достижения этого движения. Следовательно,…

Влияние эластичных петлей на требования к вводу крутящего момента для моторизованного механизма передачи, соответствующего не косвенным шлифованию,

- Chao Zhang, C.

Rossi

Rossi Инженерия

IEEE Access

- 2019 9001 9001

- Abbas Olyaei

92. 9001

192. 9001 904. механизм заключается в снижении энергопотребления, что является критической проблемой для транспортных средств такого типа, а также в минимизации пикового входного крутящего момента, необходимого для приводного двигателя, что помогает поддерживать стабильность полета и снижает механические удары конструкции.

Aeromechanic Models for Flapping-Wing Robots With Passive Hinges in the Presence of Frontal Winds

- Zhiwei Li, S. Suntharasantic, Songnan Bai, P. Chirarattananon

Engineering

IEEE Access

- 2018

A предлагается упрощенная квазистационарная модель, которая учитывает влияние лобового ветра на аэродинамические силы и облегчает расчет периодических аэродинамических сил на основе номинальной кинематики взмахов крыльев.

На пути к улучшению гибридных механизмов приведения в действие для размахивающихся микроэлементов: аналитические и экспериментальные исследования

- M.

Hassanalian, A. Abdelkefi

Hassanalian, A. Abdelkefi Инженер

Drones

- 2019

- Nian Peng, Bifeng Song, J.

Xuan, Zhou Wenhui, Dong-yang Xue

Xuan, Zhou Wenhui, Dong-yang Xue Инженерное дело

- 2020

- К. Мозес, Натаниэль И. Майклс, Джоэл Уилн Хауэрвас, 90 1 7 Куинн Хауэрвас, 90 1

Машиностроение

Живые машины

- 2017

- R.

Madangopal, R.

Madangopal, R. Машиностроение

- 2005

- М. Райан, Х. Су

Инженерное дело

- 2012

- Чао Чжан, К. Росси, Вейтао Хе, Дж. Колорадо

Инженерия

Международная конференция по манипулированию, автоматизации и робототехнике, 2016 г. в малых масштабах (MARSS)

- 2016

- Бор-Янг Цай, Юэдэн Фу

Машиностроение

- 2009

- 2009

9001

и Anyrengnity 9001 9001 и Fabricavation и Fabricavity, Fabricavity и Fabricavity, Fabrication и Anyrengniation 9001 9001 9001 9001 9001 9001 9001 9001 9001 9001 9001 9001 9001 9001 9001 9001 9001 9001 и Fabride. выполнен новый гибридный исполнительный механизм для FWMAV под названием «Гром I» с четырнадцатью компонентами, состоящими из двух шестистержневых механизмов, и результаты показывают, что этот разработанный гибридный исполнительный механизм имеет высокое симметричное колебательное движение с шарнирными соединениями для всех компонентов.

Однокрылая полимерная микромеханическая трансмиссия для нанолетательных аппаратов с машущими крыльями, вдохновленных насекомыми

В этой статье представлен технико-экономический шаг в разработке нанолетательного аппарата с машущими крыльями, вдохновленными насекомыми, с использованием передовых инженерных технологий, таких как микроэлектромеханические системы (МЭМС)…

Исследование гибких машущих крыльев с трехмерной асимметричной пассивной деформацией в цикле маховых движений

Биоинспирированный механизм взмахов крыльев в масштабе насекомых для разработки микролетательных аппаратов

Конструкция позволяет использовать податливое ярмо, которое накапливает и возвращает энергию во время реверсивного хода, тем самым повышая эффективность махового механизма, и приближается к цели разработки машущего микрокрыла. летательный аппарат (FWMAV) с летными возможностями, аналогичными бражнику.

ПОКАЗАНЫ 1–10 ИЗ 120 ССЫЛОК

СОРТИРОВАТЬ ПОРелевантности Наиболее влиятельные документыНедавность

Биологически вдохновленный дизайн небольших летательных аппаратов с машущими крыльями с использованием четырехзвенных механизмов и квазистационарной аэродинамики

В данной статье анализируется энергетика микролетательного аппарата с машущими крыльями с целью проектирования летательных аппаратов с машущими крыльями. Отличительными чертами этого исследования являются: (i) дизайн…

Классификация механизмов машущих крыльев для микролетательных аппаратов

микролетательные аппараты (MAV). Одним из основных компонентов MAV является машущий механизм…

Микролетательный аппарат с машущим крылом и взаимозаменяемыми частями для исследований системной интеграции

Описана разработка уникального летательного аппарата с машущим крылом, основные узлы которого: двигатель, механизмы трансмиссии и крылья быстро взаимозаменяемы, а взаимозаменяемость деталей в основном достигается за счет новой системы выступов, пазов и стопорных стержни.

Интеграция упругих элементов для улучшения характеристик летательных аппаратов с машущими крыльями

В этом документе рассматриваются микролетательные аппараты с машущими крыльями (FWMAV), в механизмах трансмиссии которых используются изгибы в качестве элементов накопления энергии для снижения необходимой входной мощности, и подробно обсуждается, как были созданы изгибы. спроектированы и как были решены проблемы, связанные с их изготовлением.

Проект оптимизации на основе виртуальной работы для податливого механизма трансмиссии для летательных аппаратов с машущим крылом

В данной статье представлен метод анализа и оптимизации конструкции податливого трансмиссионного механизма для летательного аппарата с машущими крыльями. Его целью является минимизация пикового входного крутящего момента…

Его целью является минимизация пикового входного крутящего момента…

Конструкция и аэродинамический анализ микролетательного аппарата с машущим крылом

Конструкция крыла 90 машущего летательного аппарата это исследование должно определить, можно ли вообще использовать гибкость крыла для повышения характеристик крыла, и исследуются два подхода к улучшению подъемной силы с использованием гибких крыльев: резонанс консольной конструкции крыла и динамическое скручивание крыла.

Оптимальная кинематика зависания машущих крыльев микролетательных аппаратов

- З. Хан, С. Агравал

Инженерия, физика

- 2011

целью разработки микролетательных аппаратов с машущими крыльями. Модель грудной клетки насекомого…

Взлет моторизованного микролетательного аппарата с машущими крыльями, способного к резонансу

В этом исследовании представлена конструкция нового минималистского микролетательного аппарата с машущим крылом, способного к отрыву, который позволяет системе как резонировать, так и контролировать угол индивидуального махания крыла, снижая необходимое энергопотребление, а также позволяя создавать крутящие моменты корпуса по крену и тангажу.

Действие этого закона можно проследить на работе теплового двигателя, в котором внутренняя (химическая) энергия топлива при сгорании преобразуется во внутреннюю энергию газа, а последняя в процессе работы — в механическую энергию поршня или рабочего колеса.

Действие этого закона можно проследить на работе теплового двигателя, в котором внутренняя (химическая) энергия топлива при сгорании преобразуется во внутреннюю энергию газа, а последняя в процессе работы — в механическую энергию поршня или рабочего колеса.

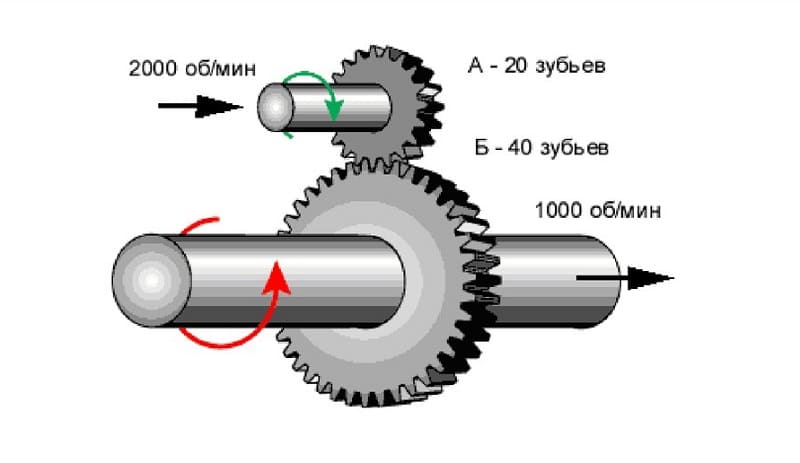

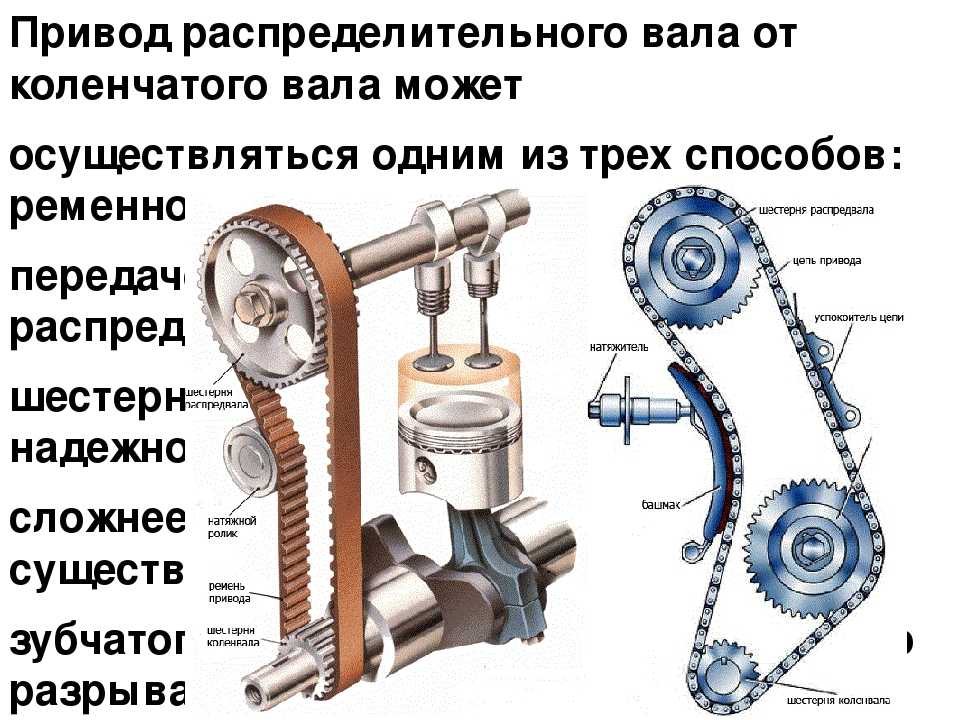

Примерами передаточных механизмов являются цепные передачи велосипеда и мотоцикла, ременная, цепная, фрикционная и зубчатые передачи в металлорежущих станках, молотах и прессах и т. д.

Примерами передаточных механизмов являются цепные передачи велосипеда и мотоцикла, ременная, цепная, фрикционная и зубчатые передачи в металлорежущих станках, молотах и прессах и т. д.

В производстве используются разнообразные станки-автоматы, создаются автоматические линии станков, которые не только выполняют обработку сложных изделий, но и контролируют их качество. Контроль за работой автоматических линий производится опытными механиками по специальным приборам на пульте управления.

В производстве используются разнообразные станки-автоматы, создаются автоматические линии станков, которые не только выполняют обработку сложных изделий, но и контролируют их качество. Контроль за работой автоматических линий производится опытными механиками по специальным приборам на пульте управления.

Int J Automot Technol 14(5):707–715. https://doi.org/10.1007/s12239-013-0077-0

Int J Automot Technol 14(5):707–715. https://doi.org/10.1007/s12239-013-0077-0 , Джагадале К.М., Патил Б.С., Мулик П., ИВТ на базе Кэм. IOSR J Mech Civ Eng (IOSR-JMCE), (ICETET-09), ISSN: 2278-1684, стр. 13–20

, Джагадале К.М., Патил Б.С., Мулик П., ИВТ на базе Кэм. IOSR J Mech Civ Eng (IOSR-JMCE), (ICETET-09), ISSN: 2278-1684, стр. 13–20 Джей Мех Дес 134:071005

Джей Мех Дес 134:071005 mechmachtheory.2008.06.007

mechmachtheory.2008.06.007 J Mech Des 131: 081009. https://doi.org/10.1115/1.3179004

J Mech Des 131: 081009. https://doi.org/10.1115/1.3179004

Разработка надлежащих механизмов для флэп-передачи является чрезвычайно важным аспектом для FWMAV. Податливые трансмиссионные механизмы рассматривались как альтернатива жестким трансмиссионным системам из-за меньшего количества деталей, что снижает…

Разработка надлежащих механизмов для флэп-передачи является чрезвычайно важным аспектом для FWMAV. Податливые трансмиссионные механизмы рассматривались как альтернатива жестким трансмиссионным системам из-за меньшего количества деталей, что снижает…  В этом исследовании, во-первых, механизм взмахов…

В этом исследовании, во-первых, механизм взмахов… Rossi

Rossi Hassanalian, A. Abdelkefi

Hassanalian, A. Abdelkefi Xuan, Zhou Wenhui, Dong-yang Xue

Xuan, Zhou Wenhui, Dong-yang Xue Madangopal, R.

Madangopal, R.